精密な部品を必要とする重要なプロジェクトを計画していますが、CNC加工パートナーの選択を誤ると、コストのかかる遅延、品質の問題、予算の超過を招き、タイムライン全体が狂う可能性があります。

適切な精密CNC機械加工サービスパートナーは、先進の設備、実績のある品質システム、材料に関する専門知識、信頼できるコミュニケーションを組み合わせ、試作品から生産まで一貫した結果を提供し、お客様の業界固有の要件と納期を満たします。

私はPTSMAKEで、まさにこの課題に直面した何百もの製造チームと仕事をしてきた。成功するプロジェクトと問題のあるプロジェクトの違いは、多くの場合、前もって適切な質問をするかどうかで決まります。賢い調達マネージャーは、価格よりも技術力、認証、コミュニケーション・プロセスに注目します。このガイドでは、信頼できるCNC機械加工パートナーと、頭痛の種となるパートナーを分ける重要な要素と、すぐに使える実用的な評価基準について説明します。

素材の多様性:多様な産業ニーズに応える?

材料の制限によって設計が妥協されたことはありませんか?あまり理想的でない材料を選択すると、プロジェクトの遅延や性能の不具合が発生し、不必要なストレスやコストが増える危険性があります。

精密CNC加工サービスの真の威力は、その材料の多様性にある。膨大な種類の金属、プラスチック、複合材を加工できるため、強度、重量、生体適合性など、あらゆる用途に最適な材料特性を選択することができます。

材料の選択は、エンジニアリング・プロジェクトを成功させるための要です。その選択は、性能、耐久性からコスト、製造性まで、すべてに直接影響します。CNCマシニングの柔軟性が真に輝くのはこの点です。単に金属を切削するだけでなく、利用可能な最も適した材料から理想的なソリューションを形作ることができるのです。

コア素材グループ

PTSMAKEのプロジェクトでは、通常3つの主要カテゴリーに分類される素材を扱います。

1.金属:産業の主力

高強度、高耐久性、高耐熱性を必要とする用途では、金属がよく使われる。

- アルミニウム(例:6061、7075): 優れた強度対重量比と自然な耐食性が評価されています。航空宇宙部品、自動車部品、家電製品の筐体などに使用されています。

- 鋼(例:ステンレス鋼304/316、工具鋼): 靭性、硬度、汎用性で知られる。ステンレス鋼は医療機器や食品用機器で重要であり、工具鋼は金型やダイスの作成に不可欠である。

- チタン: この最高級素材は、鋼鉄の約半分の重量で鋼鉄の強度を持ち、卓越した耐食性と生体適合性を備えています。高性能の航空宇宙や医療用インプラントの用途に欠かせない。

| メタル・タイプ | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| アルミニウム6061 | 優れた強度、機械加工性、溶接性 | 構造部品、エレクトロニクス |

| ステンレス304 | 耐食性、成形性 | 医療器具、台所用品 |

| チタン(Ti-6Al-4V) | 高強度対重量、生体適合性 | 航空宇宙部品、医療用インプラント |

2.プラスチックとポリマー軽量で適応性が高い

現代のプラスチックは、耐薬品性から電気絶縁性まで、驚くほど幅広い特性を備えている。また、機械加工が容易で速くできるため、コスト面でも大きなメリットがあります。PEEK、デルリン(POM)、ポリカーボネートなどの素材は、金属のような強度を必要としない複雑で軽量な部品を作るのに最適です。

3.複合材料性能のための設計

炭素繊維のような複合材料は、材料革新の最前線にある。異なる材料を組み合わせることで、単一物質では達成不可能な特性を実現する。複合材料の加工には、研磨しやすく剥離しやすいという性質から専門的な知識が必要ですが、その結果、驚異的な剛性と最小限の重量を持つ部品が生まれます。その 異方性1 は、設計と製造の段階で、強度が正しく配向されるように注意深く考慮されなければならない。

単にどの材料が加工できるかを知るだけでなく、特定の産業や用途に最適なものを選択することが本当の技術なのだ。民生用電子機器には完璧な材料でも、航空宇宙分野では致命的な不具合を起こす可能性が高い。信頼できる精密CNC機械加工サービス・パートナーは、単に部品を切削するだけでなく、お客様のプロジェクトを成功に導くための材料選択に関するガイダンスを提供します。

主要産業における戦略的素材選択

長年にわたり、私たちはさまざまな分野で素材の選択に明確なパターンを見てきました。これは流行を追うということではなく、材料科学を現実の業務上の要求に合わせるということなのです。

航空宇宙・防衛

この業界は、重量を最小限に抑えながら強度を最大化するという、ひとつの主要目標によって定義されている。1グラム1グラムを大切に。

- 材料: チタン合金、高強度アルミニウム(7075)、炭素繊維複合材料が標準装備されている。

- なぜだ: これらの素材は、不必要な質量を増やすことなく、極端な温度や圧力、機械的ストレスに耐えることができる。何よりも性能と安全性に重点を置いています。

医療・ヘルスケア

ここで要求されるのは、生体適合性、滅菌性、精度へと移行する。部品は人が触れても安全で、繰り返しの滅菌サイクルに耐えなければならない。

- 材料: 医療グレードのステンレス鋼(316L)、チタン、PEEKやレーデルのような高性能プラスチックが一般的です。

- なぜだ: これらの素材は体液と反応せず、無毒性で、オートクレーブのような過酷な洗浄方法にも耐えることができる。

自動車

自動車の世界では、性能、耐久性、大量生産のための費用対効果のバランスが重要だ。

- 材料: 軽量化のためにアルミニウムを、構造的完全性のためにさまざまなスチール合金を、内装部品にはABSやナイロンなどの耐久性のあるプラスチックを組み合わせている。

- なぜだ: 目標は、最終的な車両を法外に高価にすることなく、性能目標を満たす信頼性が高く長持ちする部品を作ることである。

| 産業 | 主な要件 | 一般材料 |

|---|---|---|

| 航空宇宙 | 強度重量比 | チタン、アルミニウム7075、複合材料 |

| メディカル | 生体適合性 | ステンレス316L、PEEK、チタン |

| 自動車 | 耐久性とコスト | スチール合金、アルミニウム6061、ABS |

| エレクトロニクス | 熱と電気 | アルミニウム、銅、ポリカーボネート |

顧客との過去の調査において、従来のスチール部品から精密に加工されたアルミニウム7075部品に変更することで、必要な構造的完全性を維持しながら、50%以上の軽量化が可能であることを発見しました。これは、多用途のCNC機械加工によって可能になる思慮深い材料選択が、いかに重要な製品革新を解き放つことができるかを浮き彫りにしています。

高品質の精密CNC機械加工サービスの多用途性は、幅広い材料を扱う能力によって定義されます。この柔軟性により、エンジニアは、航空宇宙用のチタンのような高強度金属から医療機器用のPEEKのような生体適合性プラスチックまで、あらゆる用途に最適な物質を選択することができます。革新的な設計を、予算と性能目標の両方を満たす信頼性の高い高性能製品に変えるためには、これらの材料特性と業界特有の要求との整合性を理解することが極めて重要です。

生産における効率性と費用対効果。

生産上のボトルネックに直面し、コストが膨らんだり、スケジュールが遅れたりしたことはありませんか?手動プロセスや長いセットアップ時間がプロジェクトの予算を圧迫し、不必要なストレスを引き起こしていませんか?

精密CNC機械加工サービスは、自動化と連続運転によって効率を高め、人件費を大幅に削減し、材料の無駄を省き、生産サイクルを短縮します。そのため、初期プロトタイプの作成やフル生産へのスケールアップにおいて、非常に費用対効果の高い方法となります。

CNC加工効率の柱

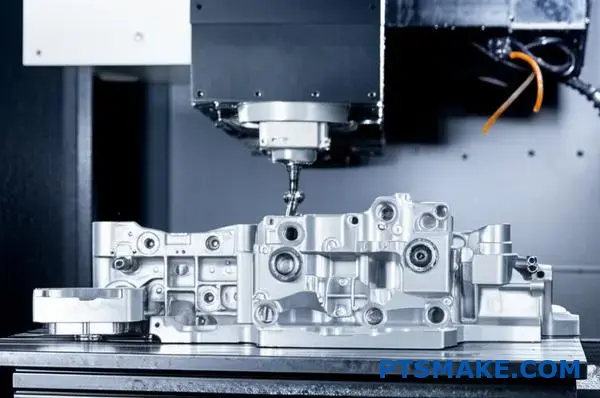

精密CNC機械加工サービスの核となる利点は、生産への体系的なアプローチにあります。単に金属を切削するだけでなく、合理的で再現性の高い、非常に効率的な製造プロセスを構築することです。この効率性は、自動化、連続運転、最適化されたセットアップ手順という3つの柱によって構築される。各要素が連携し、最小限の摩擦でデジタル設計を物理的な部品に変換します。

オートメーションの力

自動化はCNC加工のエンジンである。機械がCADモデルでプログラムされ、工具がセットされると、人間の介入を最小限に抑えながら複雑な加工を実行することができます。これは、切削のたびに熟練したオペレーターが常に注意を払わなければならない手作業による機械加工とは隔世の感がある。この自動化されたプロセスにより、人為的ミスのリスクがほぼ排除され、最初の部品から1万個目の部品まで、卓越した一貫性がもたらされる。航空宇宙や医療機器など、わずかな誤差が重大な結果をもたらす産業では、この再現性は譲れない。さらに、自動化により、熟練技術者は、反復的な手作業から、プログラミング、プロセスの最適化、品質保証のような、より価値の高い活動に重点を移すことができます。

24時間365日「無停電」運転の実現

最新のCNCセンターの最も強力な能力のひとつは、24時間稼動する能力であり、しばしば「消灯」製造と呼ばれる。これらの機械は、最後の従業員が帰宅した後も、夜間や週末を通して生産を続けることができる。これにより、物理的な設置面積を大きくすることなく、施設の生産能力を飛躍的に向上させることができる。PTSMAKEの過去のプロジェクトでは、この年中無休の能力を活用して、クライアントの非常に厳しい納期に対応し、数週間かかるプロジェクトを数日で完了させました。機械の稼働時間を最大化するこの能力は、プロジェクトのスケジュールを早める上で画期的なものです。高度なCAMソフトウェアは、以下のような複雑な仕様を含む複雑な設計意図を正確に変換することができます。 幾何学的寸法および公差(GD&T)2完璧なマシンコードに直接変換する。

セットアップ時間の短縮

セットアップ時間(新しい作業のために機械を準備する時間)は、非効率の主な原因となり得る。しかし、最新のCNC技術は、このダウンタイムを大幅に削減した。クイックチェンジツーリング、標準化されたワークホールドフィクスチャー、パレットシステムなどの技術により、オペレーターは、現在のジョブが稼動している間に次のジョブの準備をすることができます。

| タスク | 伝統的なセットアップ | 最新のCNCセットアップ |

|---|---|---|

| 工具交換 | ひとつひとつ丁寧に | オートマチック・ツール・チェンジャー(ATC) |

| ワーククランプ | カスタム治具、手動アライメント | モジュラー什器、パレットシステム |

| プログラムの読み込み | 手動データ入力 | 直接ネットワーク転送 |

| 第一部検査 | 手動測定 | 機械内プローブ計測、CMM |

ジョブの合間にマシンがアイドル状態になる時間を最小限に抑えることで、全体的なスループットを向上させ、より機敏な生産スケジュールを維持することができる。

効率性を費用対効果にどう反映させるか

効率の向上は印象的ですが、どのようなプロジェクトにおいても、最終的な問題は、それが収益にどのような影響を与えるかです。自動化からセットアップの高速化まで、CNC加工プロセスにおけるあらゆる改善は、より費用対効果の高い製造ソリューションに直接貢献します。財務上の利点は、運用経費の削減、材料使用量の最適化、スピードの戦略的優位性によって実現されます。

生産コストの削減

CNCの効率化が財務に与える影響は明確で直接的です。製造における主要なコスト要因である労働力と材料を分析することで、CNC加工がいかに価値を生み出すかがわかります。

人件費の削減

自動化は労働方程式を根本的に変える。一人の熟練技術者が複数のCNCマシンを同時に監督できることが多く、マニュアル工程では1台のマシンに1人のオペレーターが必要であったのとは対照的である。機械が24時間365日稼動することで、人件費はより多くの部品に分散され、単位当たりのコストを大幅に下げることができる。これは熟練工の仕事をなくすという意味ではなく、人間の専門知識をプログラミングや品質管理に活用するという意味であり、反復的な手作業に活用するという意味ではない。

材料使用の最適化と廃棄物の最小化

精度は無駄の敵です。CNCマシンはミクロン単位の精度でカッティングパスを実行し、材料が意図した通りに正確に除去されることを保証します。この精度により、スクラップとなる原材料の量を最小限に抑えることができます。私たちのテストでは、CNCの一貫した精度は、あまり制御されていないプロセスと比較して、材料の無駄を顕著な割合で削減できることがわかりました。製造ミスによる不合格部品が少ないということは、無駄な材料が少なく、手戻りが少なく、プロジェクト全体のコストが低いということでもあります。

ターンアラウンド・タイムの短縮がもたらす財務上のメリット

今日の競争市場において、スピードは通貨です。精密CNC機械加工サービスの効率性は、市場投入までの時間に決定的な優位性をもたらします。セットアップとサイクルタイムの短縮は、部品の完成と納品がより早くなることを意味します。当社のお客様にとって、これは競合他社に先駆けて製品を発売し、顧客からの注文に迅速に対応し、市場の需要により迅速に対応することにつながります。また、ターンアラウンドが速くなることで、より機敏なサプライチェーンが可能になり、企業はコストのかかる大量の在庫を抱える必要がなくなります。必要に応じて部品を注文し、信頼できる迅速な納品スケジュールを確保することができる。この俊敏性は、キャッシュフローを改善し、リスクを軽減する強力な財務ツールである。

CNCマシニングは、自動化、24時間365日稼働、セットアップ時間の最小化により、生産効率を高めます。この卓越したオペレーションは、人件費の削減、材料の無駄の削減、プロジェクトスケジュールの短縮による大幅なコスト削減に直結します。このスピードと経済性という2つの利点により、プロフェッショナルな精密CNCマシニングサービスは、ラピッドプロトタイピングとスケーラブルな大量生産の両方にとって貴重なパートナーとなり、設計から市場投入可能な製品まで、信頼性が高く費用対効果の高いパスを提供します。

品質保証と一貫性:なぜ重要なのか?

重要な部品のバッチが検査で不合格になり、プロジェクトの遅れに直面したことはありませんか?そのイライラさせるような不整合は、設計全体とスケジュールを危うくし、図面への差し戻しを余儀なくされます。

品質保証は、信頼できる製造の基盤です。部品ひとつひとつが正確な仕様を満たしていることを保証し、製品の性能、安全性、法規制への準拠を確保すると同時に、コストのかかる故障や手戻りを防ぐ体系的なプロセスです。

信頼の基盤強固な品質管理プロセス

高額賞金 精密CNC加工サービス品質管理は単なる最終段階ではなく、製造の全段階に組み込まれた哲学です。お客様のCADファイルを受け取った瞬間から始まり、部品が出荷された後も続きます。それは、ヒューマンエラーを最小限に抑え、プロセス自体が安定していることを保証する、文書化された再現可能なシステムを構築することです。PTSMAKEでは、反応的に検出するのではなく、予防的に防止することを原則としています。つまり、機械の較正、工具の摩耗、材料の一貫性、オペレーターのトレーニングなど、変動要因をコントロールすることに重点を置き、品質が最後に検査されるだけでなく、最初から部品に組み込まれていることを保証します。この規律あるアプローチは、お客様がためらうことなく信頼できる部品をお届けするための基本です。

商売道具先進の検査機器

髪の毛よりも細い公差を検証するには、ノギスだけでは不十分です。洗練された 計測3 極めて正確で再現性の高い測定が可能な機器である。このような道具がなければ、高精度を謳うのは口先だけである。

三次元測定機 (CMM)

CMMは3D検査のゴールドスタンダードです。高精度のプローブがパーツのさまざまな点に触れて形状をマッピングし、そのデータを元のCADモデルと直接比較します。これにより、手作業では測定不可能な複雑な形状、輪郭、位置公差を検証することができます。

光学および視覚システム

非接触測定が必要なデリケートな部品や形状には、光学コンパレータや高度なビジョンシステムを使用します。これらのツールは、部品の拡大されたシルエットをスクリーンに投影したり、カメラを使って寸法をキャプチャして分析するもので、プロファイル、ねじ山、小さな形状のチェックに最適です。

| 検査ツール | 主要用途 | 主なメリット |

|---|---|---|

| 三次元測定機(CMM) | 複雑な3D形状と厳しい公差の検証。 | 重要な寸法に対して比類のない精度を実現。 |

| 光学コンパレータ | 2Dプロファイルとフィーチャーを素早く測定。 | 生産ラインの高速非接触検査。 |

| デジタルノギス/マイクロメータ | 現場での基本的な寸法チェック。 | 加工プロセス中の迅速な検証。 |

| 表面粗さ計 | 表面の質感と仕上げを測定すること。 | 機能的、審美的ニーズへの適合を保証する。 |

ゴールドスタンダードISO 9001 認証

ISO 9001認証は、単に壁に掛けるだけの証明書ではありません。企業の品質管理システムが厳格な国際基準を満たしていることを、第三者機関が証明するものです。お客様にとっては、原材料の調達から工程管理、最終検査、是正処置に至るまで、すべての手順が文書化され、実証されていることを意味します。これは、当社が継続的な改善に取り組んでおり、すべての注文が同じように体系的な細部への注意を払って処理されていることを保証するものです。

検査を超える:プロセスに一貫性を持たせる

一貫性の達成、特に大量生産やリピートオーダーにおける一貫性の達成は、製造エコシステム全体をコントロールすることである。真の再現性とは、10,000個目の部品が最初の部品と同じであることを意味します。これは、単純な最終検査をはるかに超える多面的なアプローチによって達成される。それは、品質が必然的な結果となる、予測可能で安定した生産環境を構築することです。

材料のトレーサビリティとバリデーション

一貫性は原材料から始まります。当社では、すべての材料について完全なトレーサビリティを維持し、サプライヤーのロット番号から化学的および機械的特性まで、すべてを文書化しています。一つのチップをカットする前に、その材料がお客様の仕様を正確に満たしていることを確認します。この重要な最初のステップにより、主要な変動要因を排除し、最終製品の完全性を損なう可能性のある下流の不具合を防ぎます。

工程管理と文書化

PTSMAKEで成功したすべてのプロジェクトは、将来のための詳細なロードマップとなります。使用したCNCマシン、切削工具、主軸回転数、送り速度、ワーク保持セットアップなど、あらゆる重要なパラメータを文書化します。この「レシピ」は保存され、部品番号にリンクされます。再注文の際、車輪を再発明する必要はありません。1年後に生産される部品が、今日承認されたものとまったく同じものであることを保証します。これが、信頼性が高く拡張性のある生産の核心です。

十分に近い」ことが大惨事につながるとき

多くのお客様にとって、精度は贅沢品ではなく、安全性、規制、性能によって決定される譲れない要件です。このような業界では、たった一つの部品の公差外れが重大な結果をもたらしかねず、一貫した品質が極めて重要な問題となります。

| 産業 | 主要品質要件 | 一貫性が重要な理由 |

|---|---|---|

| 航空宇宙 | 完璧な構造的完全性、完全なトレーサビリティ。 | たったひとつの部品の不具合が、システムの致命的な故障につながることもある。 |

| 医療機器 | 生体適合性、極めて高い精度、無菌性。 | 患者の安全が第一であり、部品は毎回完璧に機能しなければならない。 |

| 自動車 | 耐久性、ストレス下での信頼性。 | ブレーキやエアバッグなどの安全システムに不可欠。 |

| ロボット工学 | 高い繰返し精度、厳しい組立公差。 | 正確な動きと操作の正確性を確保。 |

このような分野では 精密CNC加工サービス つまり、私たちの部品は多くの場合、より大きな、生命にかかわるシステムの一部であることを理解することだ。ミスは許されません。だからこそ、当社の品質保証システムは、単なる部品ではなく、安心を提供するように設計されているのです。

まとめると、品質保証とは最終チェック以上のものである。それは、高度な検査ツール、ISO9001のような認証されたプロセス、そして綿密な工程管理の上に構築された包括的なシステムです。この取り組みにより、すべての部品が正しいだけでなく、一貫して再現可能であることが保証されます。安全性と信頼性が譲れない業界にとって、この規律あるアプローチは、設計を信頼できる高性能製品に変え、失敗による莫大なコストを回避する唯一の方法です。

表面仕上げと後加工能力?

CNC部品の設計を承認したものの、最終的な表面仕上げが機能的または美的なニーズを満たさないことに気づいたことはありませんか?これは、コストと時間のかかる二次加工につながり、プロジェクト全体を遅らせることになります。

高品質の精密CNC機械加工サービスは、加工したままの表面仕上げが非常に優れた部品を提供します。これにより、多くの場合、二次加工が不要になります。必要な場合は、研削、ブローチ加工、組み立てなどの後処理を統合することで、最終製品にすぐに使用できるコンポーネントを作成します。

機械加工部品の最終的な表面仕上げは、後付けではなく、最初から決定されている重要な設計上の特徴です。機械から取り出された部品がすでにお客様の仕様を満たしていることが、最も効率的な結果なのです。PTSMAKEでは、お客様の時間とコストを節約するために、この「加工されたまま」の品質を達成することに重点を置いています。そのためには、加工工程におけるあらゆる変数が最終的なサーフェスにどのような影響を与えるかを深く理解する必要があります。

機械加工仕上げの科学

CNCマシンから直接、優れた仕上げを実現するには、科学と経験の融合が必要です。単にプログラムを実行するだけではありません。適切な切削工具を慎重に選択し、主軸回転数と送り速度を最適化し、正しいクーラント戦略を使用する必要があります。例えば、主軸回転数を高くし、送り速度を遅くすると、工具の刃先がより少ない距離でより頻繁に被削材と噛み合うため、一般的にきめ細かい仕上がりが得られます。私たちのプロジェクトでは、最後の「仕上げ加工」、つまり工程の最後にごく軽く切削することで、表面品質を劇的に向上させることができ、多くの場合、部品を標準的な仕上げから化粧品用途に適した仕上げにすることができます。

仕上げと機能のマッチング

すべての部品に鏡面が必要なわけではありません。仕上げを過剰に指定することは、プロジェクト費用が不必要に膨れ上がる一般的な方法です。重要なのは、仕上げを部品の機能に合わせることです。医療や航空宇宙産業のお客様との仕事では、非常に特殊な表面特性が要求されることがよくあります。滑らかな表面はシールのために必要かもしれませんし、少し粗いテクスチャーは塗料の接着のために必要かもしれません。このような微妙な違いを理解することが、信頼性の高い 精密CNC加工サービス4.私たちはこの選択プロセスを通じて、お客様が必要ない仕上がりにお金を払うことなく、必要な性能を得られるよう指導しています。

次の表は、一般的な表面粗さ(Ra)の値をお客様に理解していただくための一般的なガイドです。

| Ra値(μm) | 説明 | 代表的なアプリケーション |

|---|---|---|

| 12.5 - 6.3 | 荒削り | クリアランス面、非重要部品 |

| 3.2 - 1.6 | 標準加工 | 最も一般的な汎用部品 |

| 0.8 - 0.4 | ファイン・マシンド | 嵌合面、美観が要求される部品 |

| < 0.2 | 研磨またはポリッシュ | ベアリング、高精度シャフト、光学部品 |

加工パラメータを制御することで、多くの場合、ミルや旋盤から直接1.6μm、あるいは0.8μmのRaを達成することができ、下流の作業を大幅に削減することができます。

機械加工されたままの優れた仕上がりが常に目標ですが、設計によっては最終的な仕様を達成するために後加工が不可欠なものもあります。このような場合、社内に総合的な能力を持つパートナーは非常に貴重な存在となります。機械加工、研削、組立のために複数のベンダーと調整する代わりに、単一ソースのサプライヤーがサプライチェーンを簡素化し、リードタイムを短縮し、説明責任を確実にします。このような統合的なアプローチは、単にチップを製造するだけでなく、当社がどのように価値を提供していくかの礎となっています。

付加価値後加工サービス

これらのサービスは単なる追加工程ではなく、部品に重要な機能や特性を追加する戦略的な製造工程です。これらは、完成間近の部品を完全に機能する、すぐに統合可能な資産に変えます。

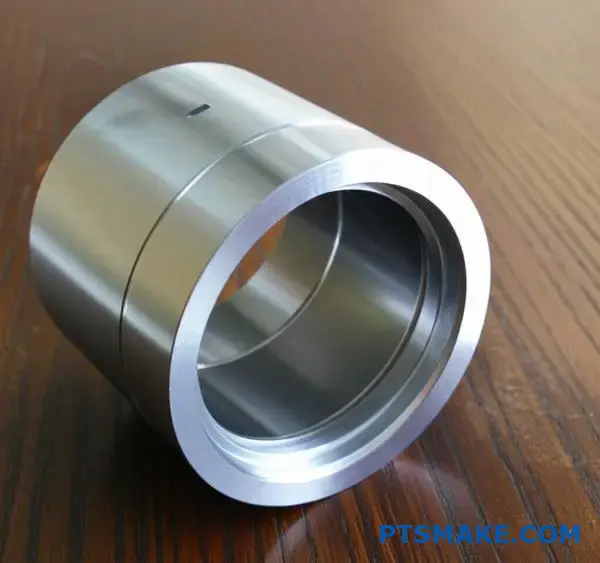

究極の精密研削

最高のCNCマシンでも単独では達成できない公差や表面仕上げが設計に必要な場合、研削加工がその解決策となります。この砥粒加工プロセスでは、極微量の材料を除去することで、極端な平坦度、円筒度、鏡面仕上げ(多くの場合、Ra 0.2μm以下)を実現します。私たちは、微細な欠陥が故障につながる可能性のある高性能シャフト、精密ピン、重要なベアリング表面に研削加工をよく使用します。

内部形状のブローチ加工

キー溝やスプラインのような、真円でない内部形状の作成についてはどうでしょうか?高度なCNC技術で可能なものもあるが、ブローチ加工の方がより速く、より正確に加工できることが多い。ブローチは、1回のパスで特定の形状をカットするために穴を通して押したり引いたりしている一連の徐々に高い歯を持つツールです。インターナル・ギアやその他のロック機能を製造するための非常に効率的なプロセスであり、この能力を社内に持つことは大きな利点である。

ターンキー・ソリューションの組み立て

究極の付加価値とは、箱から出してすぐに取り付けられる状態で部品をお届けすることです。当社の組立サービスは、ベアリングの圧入やヘリコイルの取り付けといった簡単な作業から、より複雑なサブアッセンブリまで幅広く対応しています。ある自動車メーカーの過去のプロジェクトでは、ハウジングの加工だけでなく、シール、ベアリング、ファスナーの取り付けも行いました。これにより、同社のチームは組立ラインでの作業時間を数十時間短縮し、最終的な製品統合に集中できるようになりました。これにより、サプライヤーは単なる部品供給業者から真の製造パートナーへと変貌を遂げるのです。

最終的な目標は、完璧な部品を効率的に得ることです。トップクラスの精密CNC機械加工サービスは、余分な工程を減らすために加工後の仕上がりを最適化することでこれを実現します。後加工が必要な場合は、研削、ブローチ加工、組立などのサービスが大きな価値をもたらします。PTSMAKEのようなパートナーは、これらの能力を1つの屋根の下に統合することで、サプライチェーンを簡素化し、リードタイムを短縮し、すぐに使える完全なコンポーネントをお届けします。

スケーラビリティ:プロトタイピングから大量生産まで?

完璧なプロトタイプを作ったのに、規模を拡大しようとしたときに製造上の悪夢に直面したことはありませんか?1台から数千台への重要なジャンプは、プロジェクト全体を停滞させる可能性があります。

CNCマシニングサービスは、単一のプロトタイプから大量生産まで、同じデジタル設計ファイル(CAD)を使用することにより、卓越したスケーラビリティを提供します。このデジタルの一貫性は、迅速な機械のセットアップと自動化と相まって、最小限の摩擦でプロトタイプから大量生産へのシームレスな移行を可能にします。

コンセプトから市場に出せる製品までの道のりが一直線であることはめったにない。効率的にスケーリングできるかどうかが、成功する製品と「開発地獄」から抜け出せない製品を分けるのです。高品質の精密CNC機械加工サービスは、この道のりをお客様とともに歩むために構築されています。核となる原則は、プロセスのデジタル化にあります。お客様のデザインはCADファイルとして存在し、CAMソフトウェアを介して機械命令に変換されます。この単一真実源により、最初のプロトタイプと10,000個目の生産部品が基本的に同一であることが保証されます。

プロトタイピングの優位性

最初の段階では、スピードと正確さがすべてだ。形、フィット感、機能をテストするために、物理的なパーツを手にする必要があります。CNCマシニングはこの点で優れています。私たちは、デザインファイルを受け取り、数日、時には数時間で忠実度の高いプロトタイプを製作することができます。これにより、迅速な反復が可能になります。デザインに微調整が必要な場合は、CADモデルを更新するだけで、再度プログラムを実行します。コンセプトを検証するためだけに、高価な金型に投資する必要はありません。この段階は、莫大な初期費用をかけることなく、可能性を探ることなのです。標準的な金型とシンプルなワークホールディングを使用することで、コストを抑え、納期を短縮することができます。

生産へのシームレスな移行

設計が確定したら、スケーリングプロセスが始まります。CNCの優れた点は、ゼロから始める必要がないことです。プロトタイプに使用したのと同じCAMプログラムが、生産の基盤として機能する。しかし、戦略は反復のスピードから生産の効率へと移行する。これには、複数の部品を一度に保持できるカスタム治具の作成、サイクルタイムを短縮するためのツールパスの最適化、バッチ全体の一貫性を確保するための品質管理チェックの実施などが含まれる。PTSMAKEの過去のプロジェクトでは、この移行段階での入念な計画により、部品当たりのコストを大幅に削減できることを目の当たりにしてきました。適切な 幾何学的寸法および公差(GD&T)5 ここでは、すべての部品のすべての特徴が正確な仕様を満たしていることを確認することが重要になる。

| アスペクト | 試作段階 | 大量生産段階 |

|---|---|---|

| 主要目標 | デザインの検証と反復 | コスト効率と一貫性 |

| ワークホールディング | 標準バイスまたはシンプルな固定具 | カスタム、マルチパーツ什器 |

| プログラミング | 正確さと素早いセットアップを重視 | 最小限のサイクルタイムに最適化 |

| 材料の使用 | 単一部品には最適化されていない可能性がある | ストックから最大限の収穫を得るための計画 |

技術的なセットアップだけでなく、CNCマシニングが提供する戦略的な柔軟性は、リーンな新興企業から確立されたグローバルメーカーまで、あらゆるビジネスにとって大きな資産です。この柔軟性は、収益、サプライチェーンの安定性、市場の変化に対応する能力に直接影響します。単に部品を作るだけでなく、即応性と弾力性のある製造戦略を構築することが重要なのです。特に今日の不安定な市場においては、深刻な財務的ペナルティーを受けることなく生産量の増減を調整できる能力は画期的なことです。この敏捷性が、企業が多用途製造サービスと提携する理由の核心です。

デザインの進化への対応

製品が固定されていることはめったにない。製品を発売した後でも、改良点が見つかったり、顧客からのフィードバックで設計変更が必要になったりします。射出成形や鋳造のような金型に依存する製造方法では、わずかな設計の調整でも、金型の修正や作り直しに数週間のダウンタイムと多額のコストがかかる。CNC機械加工では、プロセスははるかに簡単です。私たちがCAMプログラムを更新すると、次の部品がその変更を取り入れて生産されます。これにより、サプライチェーン全体を混乱させることなく、製品の継続的な改善が可能になります。アジャイル開発の考え方が、ソフトウェアの世界をはるかに超えて、物理的なハードウェアの生産にまで広がるのです。

ブリッジ生産とオンデマンド生産

CNCマシニングは、"ブリッジ生産 "に最適なソリューションを提供する。これは、射出成形金型のような大量生産用の金型を準備する間に、初期の市場需要を満たすために限定生産の部品を製造するプロセスです。この戦略により、製品をより早く市場に投入し、収益を上げ、実際のユーザーデータをより早く収集することができる。また、オンデマンド製造モデルもサポートします。膨大で高価な在庫を抱える代わりに、必要なときにまとめて部品を注文することができます。PTSMAKEのお客様との仕事では、このアプローチにより、キャッシュフローを効果的に管理し、特に新製品導入時の過剰生産に伴うリスクを軽減することができました。信頼性の高い精密CNC加工サービスは、お客様の工場フロアの延長として機能します。

| ビジネスニーズ | CNCマシニングによる解決方法 |

|---|---|

| 市場の不確実性 | 実際の販売データに基づいて生産量を増減する。 |

| 緊急部品ニーズ | 素早いセットアップにより、ラインダウンを防ぐための素早いランが可能。 |

| 新製品発表会 | 金型ができるまでの間、市場に参入するためのつなぎ生産として使用する。 |

| キャッシュフロー管理 | 金型や在庫に対する多額の資本支出を避けることができる。 |

一つのプロトタイプから何千ものユニットへのスケーリングは、製品開発における一般的なハードルです。CNCマシニングは、一貫したデジタルファイルを使用することで、このギャップを効果的に埋め、最初の部品から最後の部品まで忠実であることを保証します。このアプローチは、技術的な一貫性だけでなく、経済的にも大きな柔軟性をもたらします。他の手法のような大規模な再加工コストをかけることなく、設計変更や需要の変動に容易に対応できるため、新製品にも既存製品にも、信頼性が高く機敏な市場投入の道を提供します。

適切な精密CNC加工サービスプロバイダーを選択する。

プロジェクトのために無数のサプライヤーを選別するのに苦労していませんか?あなたが選んだサプライヤーが、コストのかかる遅延を引き起こしたり、検査で不合格になった部品を納品したりしないことを、どうやって確認しますか?

適切な精密CNC機械加工サービスを選択するには、技術力、品質認証、業界経験、顧客サポートを評価する必要があります。構造化されたチェックリストを使用して、プロバイダーを客観的に比較し、複雑さ、品質、納期に関するプロジェクト特有の要求を満たすことができることを確認します。

パートナーを見つけるということは、単に見積もりを取るということではありません。正しい選択をすれば市場投入までの時間を短縮できますが、間違った選択をすれば完全に頓挫してしまいます。自信を持って決断を下すために不可欠な基準を整理してみよう。

技術力:マシンリストを超えて見る

5軸加工機の長いリストは印象的ですが、それだけではすべてを語ることはできません。本当の価値は、装置の背後にある専門知識にあります。潜在的なプロバイダーを評価する際には、その真の能力を深く掘り下げる必要があります。

設備と公差

まず、その機械がプロジェクトのニーズに合っているかどうかを確認する。5軸加工が提供する複雑な形状が必要なのか、それとも3軸加工で十分なのか。さらに重要なのは、その会社の公差能力はどの程度か、ということです。特に御社と同じような素材について、厳しい公差を維持する能力を証明する過去の事例を尋ねてください。PTSMAKEの仕事では、しばしば潜在的な顧客に、当社の精密加工を強調するサンプル部品を見せます。

素材の専門知識

ショップは何十種類もの素材をリストアップしているかもしれないが、その中から厳選された数種類の素材について深い専門知識を持っているはずだ。プロジェクトにインコネルや医療用プラスチックなど難しい材料が含まれる場合は、その材料の使用経験を尋ねてください。工具、切削速度、その特定の材料で克服した課題について尋ねてください。知識豊富なパートナーは、最終部品を改善できる貴重な洞察を提供してくれるでしょう。部品測定の科学 計測6独特の熱膨張特性を持つエキゾチックな素材では、特にそれが重要になる。

品質と経験の検証

認証と業界経験は、プロバイダーが品質へのコミットメントと市場の需要を理解していることを証明するものです。

ベースラインとしての認証

ISO 9001のような認証は譲れません。これは、プロバイダーが強固な品質管理システム(QMS)を導入していることを示すものである。つまり、注文の入力から最終検査まで、すべてのプロセスを標準化し、一貫性とトレーサビリティを確保していることを意味する。特定の業界については、航空宇宙用のAS9100や医療機器用のISO13485のような追加認証を探してください。これらは単なるバッジではなく、より高度なプロセス管理と文書化を指示するフレームワークである。

主な品質指標のクイックリファレンスはこちら:

| 品質指標 | あなたにとっての意味 |

|---|---|

| ISO 9001:2015 | 一貫した品質と工程管理。 |

| CMM検査レポート | 部品が寸法仕様に適合していることを検証可能な証明。 |

| 材料認証 | 使用原材料の完全なトレーサビリティ。 |

| 第一条検査(FAI) | 生産設定が正しいことを保証する。 |

これらの要素は信頼の基礎を築きます。これらの要素がなければ、サプライヤーが一貫して自社の基準を満たすかどうかに賭けることになります。

技術的なスペックや認証を超えたところに、パートナーシップの人的要素があります。サプライヤーがどのようにコミュニケーションをとり、設計プロセスをサポートし、ニーズに合わせてスケールアップしていくかは、部品を加工する能力と同じくらい重要です。

コミュニケーションと積極的なサポート

コミュニケーション不足は大きな赤信号です。もしサプライヤー候補が最初のRFQへの返答が遅かったら、生産途中の重大な問題にどう対処するか想像してみてください。優れたパートナーは、あなたのチームの延長として機能します。

DFMフィードバックの価値

製造可能設計(DFM)のフィードバックを提供するプロバイダーを探しましょう。この積極的なアプローチは、真のパートナーの証です。欠陥のある設計をやみくもに加工するのではなく、コスト削減、強度向上、加工時間短縮につながる修正を提案してくれます。この協力的なプロセスは、コストを削減するだけでなく、より良い最終製品を生み出します。単に注文をこなすだけでなく、お客様の成功に投資していることを示すのです。

応答性と透明性

専任の窓口は不可欠です。質問があるときや最新情報が必要なときに、誰に連絡すればよいかを知っておく必要がある。特に問題が発生した場合、その連絡は明確かつ簡潔で、透明性のあるものでなければならない。課題を率直に話し合い、解決策を提示してくれるプロバイダーは、期限が過ぎるまで黙っているプロバイダーよりもはるかに価値がある。

ターンアラウンド・タイムとスケーラビリティ

最後に、あなたのタイムラインを満たし、あなたとともに成長できるパートナーが必要です。

スピードとクオリティのバランス

誰もが部品を早く欲しいと思っていますが、最も安くて早い選択肢が最良であることは稀です。真のオンタイム・デリバリーとは、約束の期日までに高品質で規格内の部品を受け取ることを意味します。プロバイダー候補に、同じような複雑さのプロジェクトにおける標準的なリードタイムを尋ねてください。また、納期遵守率についても問い合わせてください。信頼できる精密CNC機械加工サービスには、その主張を裏付ける指標があります。

プロトタイプから生産へ

ニーズは変わるかもしれない。今日は少数のプロトタイプが必要かもしれないが、来年は数千ユニットが必要になるかもしれない。プロバイダーは貴社と共にスケールアップできますか?PTSMAKEのように、ラピッドプロトタイピングとフルスケール生産の両方の能力を持つパートナーは、サプライチェーンを大幅に簡素化します。数量が増えたときに、新しいサプライヤーを再調達したり、再資格を取得したりする手間を省くことができます。

パートナー候補を比較するために、私はこの簡単なチェックリストを作成しました。

| 評価基準 | プロバイダーA | プロバイダーB | プロバイダーC |

|---|---|---|---|

| ISO9001認証取得 | はい/いいえ | はい/いいえ | はい/いいえ |

| 関連業界での経験 | はい/いいえ | はい/いいえ | はい/いいえ |

| 5軸加工は可能か? | はい/いいえ | はい/いいえ | はい/いいえ |

| DFMのフィードバック | はい/いいえ | はい/いいえ | はい/いいえ |

| 専任のコンタクトパーソン? | はい/いいえ | はい/いいえ | はい/いいえ |

| スケーラブルな生産? | はい/いいえ | はい/いいえ | はい/いいえ |

これを出発点として、徹底的かつ客観的な評価を行う。

適切な精密CNC加工サービスを選択することは、戦略的な決定であり、単純な取引ではありません。パートナー候補の技術力、品質システム、業界の専門知識、コミュニケーション方法を体系的に評価することで、真にお客様のチームの延長として機能するサプライヤーを見つけることができます。チェックリストを使用してサプライヤーを比較することで、客観的なデータに基づいた選択が可能になり、リスクを軽減し、プロジェクトを最初から成功に導くことができます。

産業への応用:実際の使用例

ひとつの製造工程が、ロケットエンジンと救命手術用インプラントの両方に重要な役割を果たすことを不思議に思ったことはないだろうか。課題はまるで別物のように思えるが、解決策はしばしば同じである。

精密CNC加工は、航空宇宙、自動車、医療、エレクトロニクスなど、要求の厳しい産業が求める比類のない精度と材料の多様性を提供する、共通の糸です。複雑なデジタル設計を、卓越した信頼性を備えた高性能な実世界の部品に変えます。

理論的なことも重要ですが、精密CNC加工サービスが実世界でどのように機能するかを見ることこそが、真に重要なことなのです。私の経験では、この技術を正しく応用できるかどうかが、特にミスが許されない業界では、プロジェクトの成功と失敗を分けることになります。

航空宇宙・防衛セクター

航空宇宙分野では、1グラム1グラムが重要であり、失敗は許されません。部品は極端な温度、圧力、振動に耐えなければなりません。そこで、5軸CNC加工の精度が真価を発揮します。私たちは、チタン合金やインコネルなど、加工が難しいことで有名な先端材料を扱うことがよくあります。目標は、構造の完全性を損なうことなく、複雑で軽量な部品を作ることです。

その好例がPTSMAKEのプロジェクトで、衛星の構造用ブラケットに関するものだ。元の設計はかさばるものでした。トポロジー最適化ソフトウェアと当社の5軸加工能力を使用することで、必要な強度を維持しながら、40%の材料を取り除くことができました。この直接的な軽量化は、打ち上げコストの削減とペイロード容量の増加につながります。複雑な曲率にわたって厳しい公差を維持する機械の能力は、絶対的に重要でした。この精度の高さにより、組み立て時にすべての部品が完璧にフィットし、コストのかかる遅れをなくすことができます。その 異方7 先端複合材料の性質によっては、層間剥離を防止するための特殊な加工戦略も要求される。

自動車産業

自動車の世界は、効率性、信頼性、費用対効果で動いています。エンジンブロックからトランスミッション部品に至るまで、CNC加工は厳しい性能基準を満たす部品を製造するために不可欠です。電気自動車(EV)に向けた推進により、効率を最大化するために極めて厳しい公差で軽量なバッテリー筐体や複雑なモーター部品を製造するなど、新たな課題が導入されています。

自動車業界のお客様とのコラボレーションに基づくと、重要な分野はプロトタイピングです。大量生産のための高額な金型製作に着手する前に、企業は設計を検証する必要があります。私たちは、CNCマシニングを使用して、エンジン・ピストンやギアボックス・ハウジングの忠実度の高いプロトタイプを製作します。これらの部品は非常に正確であるため、実際の性能テストに使用することができます。これにより、エンジニアは設計の欠陥を早期に発見し、迅速に反復し、自信を持って生産に移行することができます。

| 産業 | キー・チャレンジ | CNC加工ソリューション | 一般材料 |

|---|---|---|---|

| 航空宇宙 | 極めて高い強度対重量比、複雑な形状 | 5軸加工、高度なツールパス | チタン、インコネル、アルミニウム 7075 |

| 自動車 | 量産信頼性、コスト効率、ラピッドプロトタイピング | 自動CNCセル、高速加工 | 合金鋼、アルミニウム6061、鋳鉄 |

航空宇宙産業や自動車産業が性能の限界に挑戦する一方で、医療産業やエレクトロニクス産業は、安全性、小型化、完璧な機能性に焦点を当てた、異なる種類の完璧さを要求します。精度の原則は同じですが、用途と要件は独自に調整されます。

医療機器分野

医療分野において、精度は健康と安全の問題である。手術器具、整形外科用インプラント、診断機器の部品は、絶対的な精度で、生体適合性のある材料から製造されなければならない。細菌が繁殖したり、人体に有害な反応を引き起こしたりする可能性のある表面の欠陥は許されません。

当社では、PEEKや医療用ステンレス鋼のような材料から、手術ロボット用の部品を頻繁に加工しています。このような部品には、他の方法では不可能な複雑な内部溝や非常に微細な形状があることがよくあります。表面仕上げは、寸法精度と同じくらい重要です。当社のプロセスは、滅菌が容易な、滑らかで隙間のない仕上げを保証します。新しい膝関節インプラントを開発するクライアントのために、MRIデータから得られた患者の複雑な解剖学的形状に完全に一致するチタンからプロトタイプを機械加工しました。トップクラスの精密CNC機械加工サービスによって可能になったこのレベルのカスタマイズは、患者の治療に革命をもたらしています。

家電業界

ポケットの中のスマートフォンを思い浮かべてほしい。なめらかな金属製の筐体、小さなコネクター、熱を逃がす内部部品はすべて、精密なCNC機械加工の産物である。エレクトロニクスにおける課題は、しばしば小型化である。デバイスが小型化し、より強力になるにつれ、内部の部品はこれまで以上にコンパクトで精密でなければならない。

ヒートシンクは、当社が電子機器メーカー向けに製造している一般的な部品です。ヒートシンクは一般的にアルミニウムや銅から作られ、放熱のために表面積を最大化する複雑なフィン設計が特徴です。このような薄いフィンを、反ったり折れたりすることなく加工するには、慎重な計画と特殊な工具が必要です。私たちのテストと開発で、カットの精度が熱性能に直接影響することがわかりました。数ミクロンのズレでも効率を低下させます。このため、一流のエレクトロニクス・ブランドは、美的完成度と機能的信頼性の両方を保証するCNC機械加工を高級製品に採用しています。

| 産業 | キー・チャレンジ | CNC加工ソリューション | 規制フォーカス |

|---|---|---|---|

| メディカル | 生体適合性、極めて高い精度、完璧な表面仕上げ | スイス型マシニング、マイクロマシニング | FDA、ISO 13485 |

| エレクトロニクス | 小型化、熱管理、美的品質 | 高速フライス加工、精密旋盤加工 | RoHS、WEEE |

人工衛星のブラケットから外科用インプラントまで、精密CNC機械加工は、多様で利害関係の大きい産業でその価値を証明しています。それは単に部品を作るということではなく、特定の重要な課題を解決することなのです。この技術は、航空宇宙産業の軽量化のニーズに必要な精度、自動車部品の信頼性、医療機器の生体適合性、最新の電子機器に必要な小型化を提供します。それぞれの用途は、現実の世界における性能、安全性、革新性に対して、精度が具体的な影響を与えることを示しています。

精密CNC加工における新たなトレンドとイノベーションとは?

一夜にして変わってしまう製造技術についていくのに苦労していませんか?伝統的な加工方法が、デザインの可能性を制限し、製造コストを増大させているとお悩みですか?

最も重要なトレンドは、多軸加工、自動化、CAD/CAMのシームレスな統合、モノのインターネット(IIoT)です。これらの技術革新は、より複雑なパーツを可能にし、効率を向上させ、ミスを減らし、予知保全により高い信頼性を確保することで、精密CNC機械加工サービスに革命をもたらしている。

より賢く、より有能なマシンへのシフト

現代の製造業の核心は進化している。もはや単に金属を切削するだけでなく、よりスマートに、より速く、これまで以上の精度で加工することが求められているのだ。多軸加工と自動化です。これらは単なる流行語ではなく、部品生産へのアプローチ方法の根本的な転換を意味する。私の経験では、これらの技術を取り入れることが、良い機械工場と優れた機械工場を分けるのです。

多軸加工:三次元を超える

従来、CNCマシンは3軸(X、Y、Z)で動作していた。このセットアップは効果的ですが、複雑なパーツの場合、複数の治具と手作業による再位置決めが必要になることが多く、エラーの原因となり、セットアップ時間が長くなっていました。5軸加工への移行は画期的なことでした。2つの回転軸を追加することで、5軸加工機は事実上あらゆる角度からワークピースにアプローチすることができます。これにより、1回のセットアップで複雑な形状を加工できるようになり、これは航空宇宙や医療機器などの産業にとって非常に重要です。ドゥインワン」と呼ばれるこのシングルセットアップアプローチは、加工間でパーツを移動させないため、精度が飛躍的に向上します。これにより、公差の積み重ねが最小限に抑えられ、最終的な部品が設計意図と完全に一致することが保証されます。機械の 運動学8 しかし、その結果、部品の品質と効率が向上することは否定できない。

オートメーションとロボット工学ライトアウト・マニュファクチャリングの台頭

自動化は、生産現場を再構築するもう一つのトレンドである。これは、CNCマシンの自動工具交換だけにとどまらない。原材料や完成部品の積み下ろし用のロボットアーム、自動化された品質検査システム、機械の連続運転を可能にするパレットチェンジャーなどの統合について話しています。PTSMAKEでは、ロボット工学を統合することで、夜間や週末も無人で生産を続ける「消灯」製造が可能になることを目の当たりにしてきました。これにより、生産能力が向上し、納期が短縮されるだけでなく、一貫性も向上します。ロボットは毎回同じ作業を同じ精度で行うため、手作業にありがちなばらつきがなくなります。このレベルの自動化は、スケーラブルで信頼性の高い精密CNC加工サービスを提供するために不可欠です。

| 特徴 | 3軸加工 | 5軸加工 | 5軸の主な利点 |

|---|---|---|---|

| ワークアクセス | リニア3軸まで | 5軸(リニア3軸、回転2軸) | 複雑で奥深い機能へのアクセス |

| 必要なセットアップ | 複雑な部品のための複数 | しばしば単一のセットアップ | セットアップ時間の短縮とエラーの減少 |

| 工具の長さ | 深いカットのためには長い工具が必要 | より短く、より剛性の高いツールを使用できる | より良い表面仕上げと高い精度 |

| こんな方に最適 | よりシンプルな角型部品 | 複雑な輪郭と形状 | 高度なデザインの可能性を解き放つ |

デジタルの糸デザインと配達をつなぐ

機械ハードウェアの進歩も目覚しいが、その背後にあるソフトウェアとデータ統合も同様に大きな変革をもたらしている。デジタルの糸」とは、最初のCADモデルから最終検査部品に至るまで、シームレスな情報の流れを指します。このコネクティビティは、高度なソフトウェアとモノのインターネット(IIoT)によって実現され、最新の精密CNC加工サービスには不可欠です。

CAD/CAMの統合:設計からツールパスまで

コンピュータ支援設計(CAD)とコンピュータ支援製造(CAM)ソフトウェアの連携は、驚くほど高度になっている。以前は、3Dモデルを機械コード(Gコード)に変換するのは、面倒でエラーが発生しやすいプロセスでした。今日、統合されたCAD/CAMシステムは、ネイティブデザインファイルから直接、非常に効率的なツールパスを自動生成することができます。高度なアルゴリズムが加工プロセス全体をシミュレートし、潜在的な衝突を検出し、金属片を切削する前に切削速度と工具寿命を最適化します。このような深い統合は、顧客の設計から実際の生産まで、より迅速に移行できることを意味します。また、DFM(Design for Manufacturability:製造可能な設計)の貴重なフィードバックを提供し、加工時間とコストを大幅に削減できるようなわずかな設計の微調整を提案することもできます。

IIoTと予知保全:データ駆動型信頼性

産業用モノのインターネット(IIoT)とは、機械をネットワークに接続し、それらが生成するデータを使用して、よりスマートな意思決定を行うことである。スピンドル、モーター、その他の重要な機械部品に取り付けられたセンサーは、温度、振動、性能に関するデータをリアルタイムで収集します。このデータを分析することで、リアクティブ・メンテナンス(壊れたときに修理する)からプレディクティブ・メンテナンスに移行することができる。アルゴリズムは、潜在的な故障が差し迫っていることを示す機械の動作の微妙な変化を検出することができる。これにより、故障が発生する前にメンテナンスのスケジュールを立てることができ、コストのかかるダウンタイムを防ぎ、プロジェクトを予定通りに進めることができます。お客様にとっては、高品質な部品を毎回納期通りにお届けする当社の能力に対する信頼が高まることを意味します。

| イノベーション | 製造業への影響 | 顧客にとってのメリット |

|---|---|---|

| 統合CAD/CAM | プログラミング時間とエラーを削減 | 市場投入までの時間の短縮とコストの削減 |

| 加工シミュレーション | クラッシュの防止とツールパスの最適化 | より高い部品品質と設計の信頼性 |

| IIoTセンサー | リアルタイムのマシンモニタリングが可能 | 納期遵守と信頼性の向上 |

| 予測分析 | 予期せぬ機械のダウンタイムを防ぐ | 安定した生産と信頼できるサプライチェーン |

精密CNC加工業界は、物理的能力とデジタル能力の両方を強化する技術革新によって、急速に進歩しています。多軸加工や自動化などの主要トレンドは、より複雑なパーツをより高い効率性と一貫性で生産することを可能にしています。同時に、CAD/CAM ソフトウェアの統合や 予知保全のための IIoT の使用により、設計から納品までのシームレスなデジタル スレッドが構築されています。このようなトレンドは、優れた品質、スピード、信頼性を提供する最新の精密CNC機械加工サービスを強化します。

CNC加工における環境影響と持続可能性?

精密部品の背後にある環境コストに疑問を抱いたことはありますか?製造のフットプリントは、あらゆるプロジェクトに隠れたリスクと複雑さを追加しかねない、増大する懸念事項です。

最新のCNCマシニングは、材料の使用量を最適化し、エネルギー消費量を削減し、強固なリサイクルプログラムを可能にすることで、環境への影響を大幅に削減します。そのため、高精度の部品を製造するための従来の多くの製造方法よりも、はるかに持続可能な選択肢となっています。

製造業について論じるとき、効率はしばしば時間とコストで測られる。しかし、3つ目の重要な指標として、持続可能性が浮上しています。最新の精密CNC機械加工サービスは、単に完璧なパーツを作るだけでなく、責任を持って行うことが重要です。従来の方法と比較した環境面での利点は非常に大きく、最も基本的なレベルから始まります。

材料廃棄の最小化:CNCサステナビリティの核心

CNC加工は減法的なプロセスですが、最大限の材料効率を目指して設計されています。洗練されたCAD/CAMソフトウェアにより、最終形状を達成するために必要な最小限の材料のみを除去する、高度に最適化されたツールパスを作成することができます。これは、当てずっぽうの作業が多く、スクラップ率が高かった旧来の手作業による方法とは対照的です。事前に全工程をシミュレーションできるため、最初の部品が最後の部品と同じように効率的であることを保証します。このデジタルの精度は、1つのチップをカットする前の無駄を大幅に削減します。完全な ライフサイクルアセスメント9 最適化された機械加工は、設計の反復ごとに新しい金型やダイを必要とするプロセスよりも優れていることがよくわかる。

エネルギー消費の削減

機械そのものが、持続可能性の方程式の大きな部分を占めている。最新のCNCセンターは、エネルギー効率を念頭に置いて設計されており、可変速ドライブ、スマートクーラントポンプ、ダウンタイム中に起動する低電力スタンバイモードなどを備えています。PTSMAKEでは、最新の機器にアップグレードすることで、部品あたりのエネルギー使用量を30%も削減できることがわかりました。さらに、CNCのスピードと自動化は、従来の製造における多工程で労働集約的な工程と比較して、機械の稼働時間が短いことを意味し、製造全体のエネルギーフットプリントが小さくなります。

| 特徴 | 伝統的製造業 | 最新のCNC加工 |

|---|---|---|

| 素材利用 | スクラップ率の低下、上昇 | 高い、ソフトウェアで最適化 |

| エネルギー消費 | しばしば高く一定 | より低く、省エネモード付き |

| クーラント/潤滑剤 | 多くの場合、油性であり、有害である。 | 水性、生分解性、またはドライ |

| プロセス制御 | オペレーター依存 | デジタル制御、繰り返し可能 |

総合的な環境フットプリントの削減

持続可能性は、プロセスで使用される消耗品にも及ぶ。多くの古い製造技術は、責任を持って廃棄するのが困難でコストのかかる、刺激の強い石油ベースの冷却剤に依存していました。業界は、より安全な代替品へと急速にシフトしています。私たちを含め、最新のCNC加工の多くは、生分解性の水性クーラントを使用したり、材料や用途が許す限り、ドライ加工や最小量潤滑(MQL)技術を採用したりしています。この単純な変更により、有害廃棄物の重大な発生源がなくなり、職場はより安全に、工程はより環境に優しくなります。

単に生産工程での無駄を省くだけでなく、先進的な発想が必要なのだ。 精密CNC加工サービス は持続可能性を経営理念全体に組み込んでいる。これには、クローズド・ループ・システムを構築し、材料調達から施設管理まで、あらゆる段階で環境への影響を最小限に抑える技術を採用することが含まれます。こうした積極的な取り組みが、優れたサプライヤーと真に持続可能なパートナーを分けるのです。

サステナビリティへの積極的な取り組み

環境に優しい機械工場の要は、包括的なリサイクル・プログラムである。機械加工中に発生する金属片や切粉は、ゴミではなく貴重な資源です。私たちの施設では、アルミニウム、ステンレス鋼、チタンなど、素材の種類ごとにスクラップを収集・分別する厳格なプロセスを設けています。分別された材料は、認定リサイクル業者に送られ、溶かされて再利用されます。これにより循環型経済が生まれる。例えば、アルミニウムをリサイクルする場合、原料のボーキサイト鉱石からアルミニウムを製造する場合よりも約95%少ないエネルギーで済み、大幅な環境保護につながる。

原材料の賢い利用

効率はマシンのスイッチを入れる前から始まっている。重要な戦略のひとつは、「ニアネットシェイプ」の材料を調達することです。一般的な大きな金属の塊から始めるのではなく、最終的な部品の全体寸法に近い原材料を調達します。このシンプルなステップにより、機械加工が必要な材料の量が大幅に削減され、その結果、加工時間、工具の摩耗、エネルギーが節約されます。よりスマートで無駄のないアプローチです。また、目的に適合するだけでなく、リサイクル性の高い素材や、認定リサイクル材を使用した素材を選択することで、持続可能性の輪をさらに広げています。

省エネ技術の導入

持続可能なオペレーションは、機械だけでなく施設全体を視野に入れています。PTSMAKEでは、工場全体を最適化すべきシステムとして捉えています。これには、高効率LED照明へのアップグレードのような取り組みも含まれます。また、圧縮空気の漏れ検出プログラムも熱心に実施しています。空気ラインの小さな、耳に聞こえない程度の漏れでも、1年間で数千ドルのエネルギーコストを浪費する可能性があります。最新のプロセス最適化ソフトウェアも一役買っています。さまざまな加工戦略をシミュレートし、エネルギー消費量を予測することができるため、当社のプログラマーは、すべての品質仕様を満たしつつ、最も効率的で環境に優しいツールパスを選択することができます。

最新の精密CNC機械加工サービスを選択することは、品質と持続可能性の両方への投資です。高度なソフトウェアを活用して廃棄物を最小限に抑え、エネルギー効率の高い機械を活用し、強固なリサイクルプログラムを実施することで、当社は製造における環境フットプリントを積極的に削減します。この責任あるアプローチにより、お客様の高性能部品が地球を犠牲にして生産されることはありません。このような環境に配慮した取り組みを行うサプライヤーと提携することで、自社の持続可能性基準を維持しながら、プロジェクトの目標を達成することができます。

PTSMAKEで精密CNC機械加工プロジェクトをさらに進めよう

製造の成功を高める準備はできていますか?PTSMAKE-精密CNC加工の品質、効率性、拡張性のための次世代パートナーです。www.ptsmake.com をご覧いただくか、今すぐお問い合わせください。お客様のプロジェクトについてご相談いただき、経験豊富なチームからオーダーメイドのお見積もりをさせていただきます!

材料の木目や繊維の方向が強度にどのように影響するかを理解する。これは、耐久性のある高性能部品を設計する上で非常に重要です。 ↩

設計図面の言語を理解することで、製造のための設計意図をよりよく伝えることができます。 ↩

測定の科学と精密工学における重要な役割について深く掘り下げる。 ↩

私たちの専門知識が、製造のための部品設計を最適化することで、どのようにコストを削減できるかをご覧ください。 ↩

GD&Tにより、設計の意図がすべての部品に完璧に反映され、生産スケーリングを成功させるために極めて重要であることをご確認ください。 ↩

クリックすると、精密測定科学がどのようにお客様のパーツを正確な仕様に適合させるかをご理解いただけます。 ↩

材料の方向特性が、加工工程における強度や性能にどのような影響を与えるかを学ぶ。 ↩

多軸加工における複雑な協調動作を可能にする機械運動の原理を理解する。 ↩

この包括的な方法論で、原材料から廃棄に至るまで、製品の環境への影響を完全に把握しましょう。 ↩