精度を約束しながら、仕様に合わない部品を納品するCNC旋盤サプライヤーとの取引にうんざりしていませんか?あなただけではありません。多くの調達プロセスでは、品質管理の不備やコミュニケーションミスが悩みの種となっており、コストのかかる遅延や手戻りを招いています。

CNC旋盤加工は、コンピュータ制御の旋盤を使用して、円筒形や複雑な回転部品を厳しい公差で作成する精密製造プロセスであり、要求の厳しい産業用途に一貫した品質と再現性を提供します。

PTSMAKEで15年以上CNC旋盤のプロジェクトに携わってきた者として、正しい知識がいかに調達経験を変えるかを見てきました。このガイドでは、サプライヤーの評価や品質要因の管理から、費用対効果のための設計の最適化まで、知っておくべきことをすべて解説しています。よくある落とし穴を避け、リードタイムを短縮し、一貫して結果を出す信頼できるパートナーシップを構築するための実践的な戦略を発見することができます。航空宇宙、自動車、医療など、どのような用途で調達する場合でも、これらの洞察は、より賢明な意思決定とより良い成果の達成に役立ちます。

CNC旋盤の加工能力を理解するには?

毎回正確な仕様を満たす円筒部品の調達に苦労していませんか?生産量にわずかなばらつきがあるために、下流工程の組み立てに問題が生じたり、プロジェクトが遅れたりしていませんか?

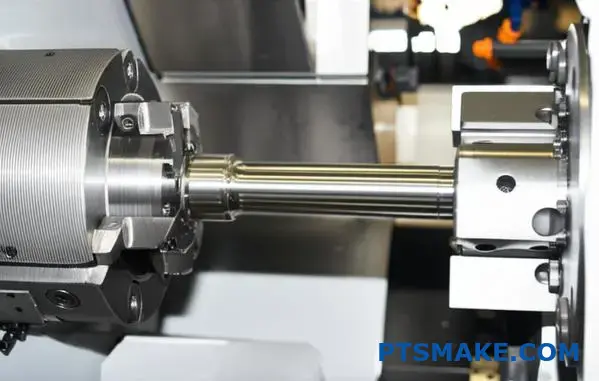

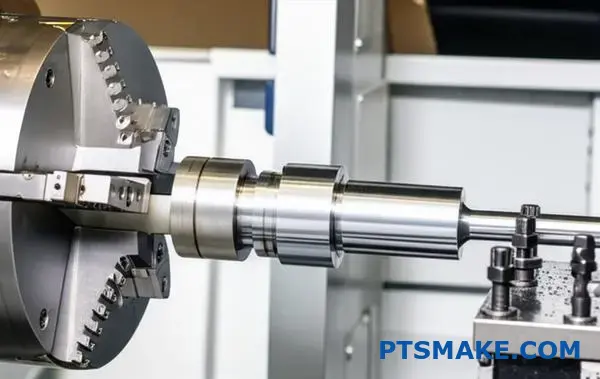

CNC旋盤加工は、コンピュータ制御によるサブトラクティブ・プロセスで、ワークピースが切削工具に対して回転します。CNC旋盤加工は、非常に高い精度と再現性で円筒形や複雑な回転部品を製造することに優れており、一貫した品質と厳しい公差を要求される産業に適した加工方法です。

CNC旋盤加工のコア機能

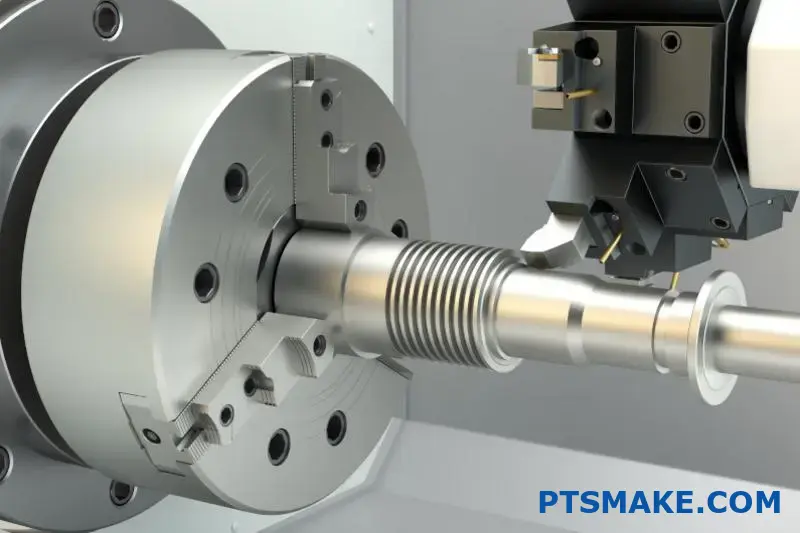

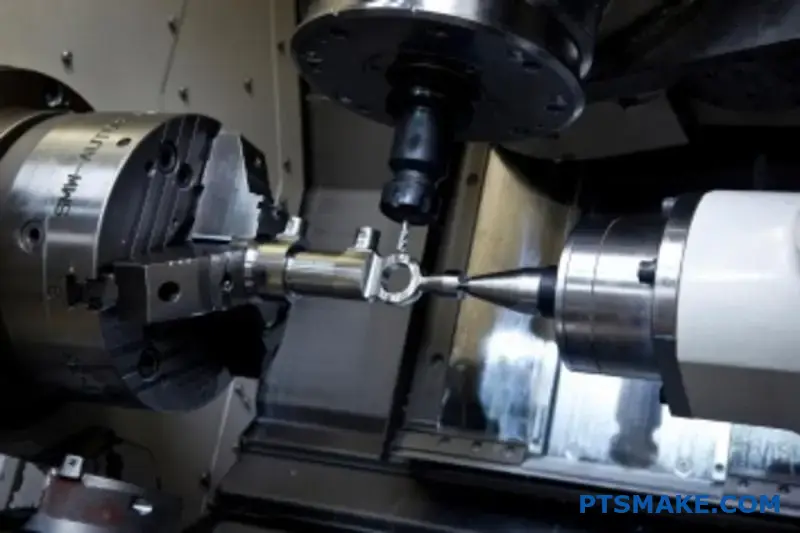

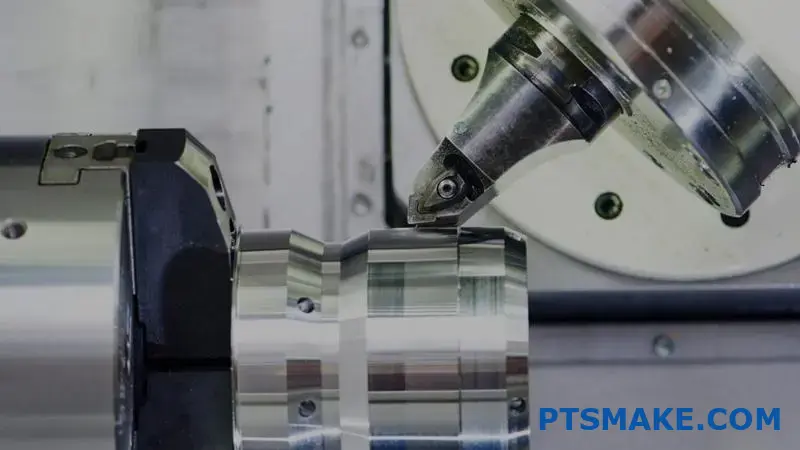

CNC旋盤加工の核心は、回転による精度である。工具が回転するフライス盤とは異なり、旋盤は素材そのものを回転させる。コンピュータが固定された切削工具を回転するワークピースに沿ってガイドし、材料を正確に除去して目的の形状を作り出します。この根本的な違いにより、旋盤は回転中心軸を持つあらゆる部品の加工に驚くほど効率的なのだ。PTSMAKEの過去のプロジェクトでは、単純なシャフトやピンから、航空宇宙や医療機器の複雑な部品まで、このプロセスに頼ってきました。この工程を際立たせているのは、制御のレベルです。機械に送られるGコード命令によって、すべての動き、速度、送り速度が指示されるため、手動操作につきもののばらつきがなくなります。これにより、最初に製造された部品と千個目に製造された部品が同一であることが保証される。

基本操作

基本的なオペレーションを理解することは、CNC旋盤加工の全機能を把握するための鍵となります。各作業は、最終的なコンポーネントを形成する上で特定の目的を果たします。

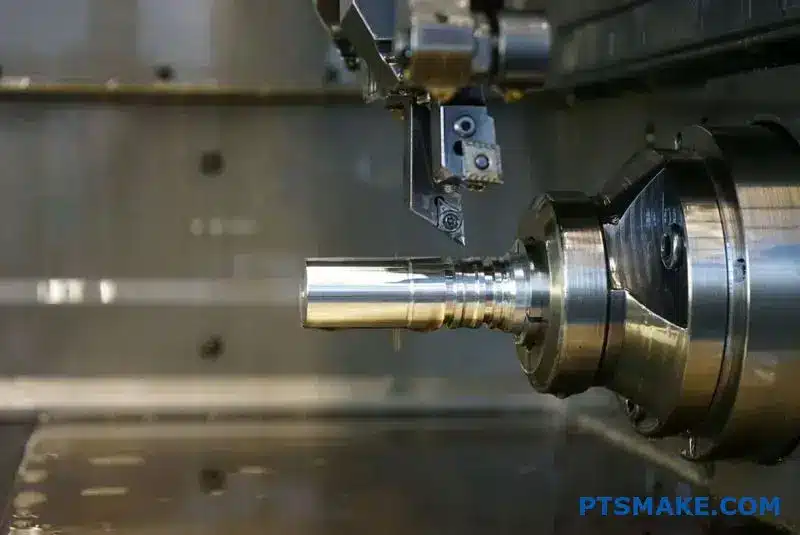

- 回っている: 一点工具が回転軸と平行に移動し、加工物の直径を縮小する。これは、直線、テーパー、または輪郭のあるプロファイルを作成するために使用できます。

- フェイシング: 工具はワークピースの端を垂直に移動し、平らで滑らかな面を作る。これは、部品の長さが正しいことを確認する最初のステップであることが多い。

- 掘削とボーリング ドリルビットを使って中心軸に沿って穴を開けることができる。ボーリングはその穴を拡大し、正確な内径に仕上げます。

- スレッディング: この作業は、ねじ、ボルト、その他のファスナーを作るために不可欠な、外ねじまたは内ねじを部品に切削する。

これらの作業の精度は、機械の剛性、工具の切れ味、熱膨張の抑制といった要因に直接影響される。私たちが常に監視している重要な要素のひとつは ランナウト1過度の逸脱は部品の品質管理不合格につながりかねないからだ。

CNC旋盤が品質に不可欠な理由

エンジニアや調達マネージャーがCNC旋盤加工を指定する主な理由は、その比類のない再現性にある。一度プログラムが完成すれば、機械はそのプログラムを最小限の偏差で無限に実行することができます。これは、部品の不具合が許されない業界では非常に重要です。

| オペレーション | 主要目標 | 共通アプリケーション |

|---|---|---|

| ターニング | ワーク径を小さくする | シャフト、ピン、輪郭表面 |

| フェイシング | 平らな端面を作る | ストックの角取り、長さの設定 |

| 掘削 | 中央に穴を開ける | パイロットホール、クリアランスホール |

| スレッディング | ヘリカル溝のカット | ネジ、ナット、ネジ継手 |

この自動化された精度により、品質が保証されるだけでなく、生産時間が最適化され、無駄が削減されるため、プロトタイプから大量生産まで、費用対効果の高いソリューションとなる。

要求の厳しい業界で一貫性と精度を実現する

CNC旋盤加工の真価は、高度な技術を要する産業への応用を考えれば明らかです。航空宇宙、自動車、医療などの分野では、部品間の一貫性は単なる好みではなく、安全性と性能のために譲れない要件です。1つの部品にわずかな狂いが生じると、重大な結果を招きかねません。CNC旋盤加工は、製造プロセスから人為的ミスの要素を取り除くことで、このニーズに直接対応します。コントローラーのデジタル精度により、直径、長さからねじピッチ、表面仕上げに至るまで、すべての形状が設計仕様に厳密に準拠していることが保証されます。このレベルの信頼性は、手作業による旋盤加工では、特に大量生産では達成できません。

再現性:現代製造業の礎石

再現性とは、100個であろうと10,000個であろうと、最後の1個が最初の1個と機能的に同一であることを意味します。これは、CNC工程に固有の要因の組み合わせによって達成されます。

- プログラム制御: Gコードプログラムは固定された命令セットだ。疲れることも、気が散ることもない。

- リジッドマシンの構造: CNC旋盤は、切削力を吸収し、不正確さの主な原因である振動を最小限に抑えるため、驚くほど硬く作られている。

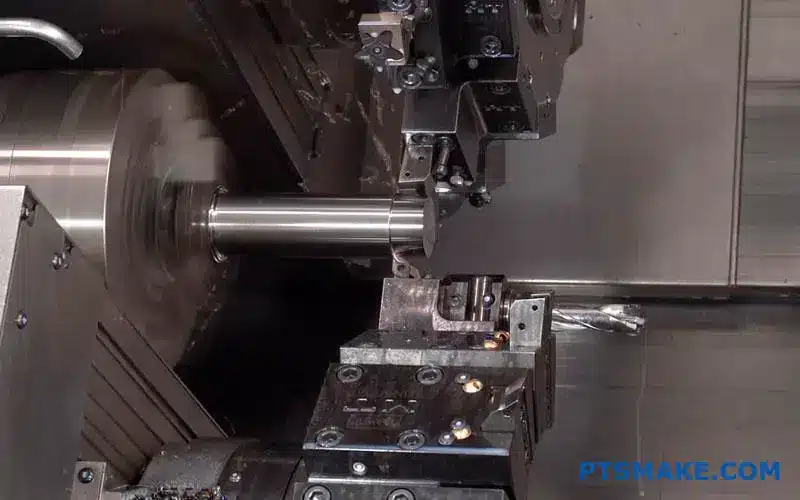

- 自動工具交換: より高度な旋盤では、自動工具刃物台が旋削、穴あけ、ねじ切り工具を数秒で切り替えることができ、手動による介入なしに工程の連続性と精度を維持することができます。

例えば、ロボット産業のお客様との仕事では、シャフトとベアリングの正確な適合は、スムーズな動作のために非常に重要です。当社のテストによると、CNC旋盤加工で達成される厳しい公差は、複雑なアセンブリの寿命と信頼性を確保するために不可欠です。

品質とコストへの影響

一貫性は、品質とプロジェクト全体のコストの両方に直接的な影響を与えます。部品が一貫して仕様の範囲内にあれば、不合格や手戻りの割合が大幅に減少します。これは、材料や機械時間を節約するだけでなく、最終組立やテスト段階でのコストのかかる遅れを防ぐことにもなります。

| 産業 | 重要要件 | CNC旋盤加工部品の例 |

|---|---|---|

| 航空宇宙 | 高い強度対重量比、極めて高い公差 | タービンエンジンシャフト、油圧継手 |

| メディカル | 生体適合性、完璧な表面仕上げ | 手術器具、骨ネジ、歯科インプラント |

| 自動車 | 耐久性、大量安定性 | トランスミッションシャフト、バルブ部品、ピストンロッド |

| エレクトロニクス | 小型化、導電性 | コネクタピン、カスタムファスナー、ハウジング部品 |

結局のところ、再現性を保証する製造プロセスに投資することは、戦略的な決断なのです。安心感を提供し、サプライチェーンを合理化し、最終製品が設計通りに機能することを保証します。これが、PTSMAKEにおいて、CNC旋盤加工が精密製造サービスの柱となっている理由です。

CNC旋盤加工は、切削工具に対してワークを回転させることで、比類のない精度を提供します。旋盤加工、フェーシング加工、ねじ切り加工などの中核となる加工は自動化されており、卓越した一貫性と繰返し精度を実現します。

CNC旋盤部品における重要な品質要因?

図面上のスペックは満たしているにもかかわらず、実際に使用すると失敗してしまう旋盤加工部品を受け取ったことはありませんか?プロジェクト全体が頓挫しかねない、もどかしい経験です。

CNC旋盤部品の最も重要な品質要因は、寸法精度、表面仕上げ、材料の完全性です。これらの3つの柱は、最終組立における部品の性能、寿命、信頼性を直接決定します。プロジェクトを成功させるには、これらを正しく行うことが不可欠です。

CNC旋盤加工における品質について語るとき、私たちは単に完成した部品を見て "良さそうだ "と言うだけではありません。真の品質は測定可能であり、それは寸法精度から始まります。これは単に長さや直径のことではなく、すべての形状が毎回、指定された公差範囲内にあることを保証することです。

ファウンデーション寸法公差

公差とは、ある寸法に対して許容できるばらつきの範囲のことです。わずか1ミリでも公差から外れた部品は、組み立ての失敗や早期摩耗、最終製品の完全な故障を引き起こす可能性があります。PTSMAKEのプロジェクトでは、公差が合わないことが、スムーズに動くベアリングと焼き付いたベアリングの違いになることを目の当たりにしてきました。

ベーシックな次元を超えて

単純なプラス・マイナスの公差にとどまらないことが重要です。私たちは、フィーチャーの形状、方向、位置を管理する幾何学的寸法公差(GD&T)にも重点を置いています。これにより、サイズだけでなく、フィーチャー間の関係が正しいことを保証します。例えば、振動や摩耗を防ぐために回転シャフトには同心度が不可欠であり、適切なアライメントを確保するために取り付け面には直角度が鍵となります。このような幾何学的なコントロールに失敗すると、後で診断するのが難しい微妙な性能の問題につながる可能性があります。

品質の感触:表面仕上げ

部品は寸法的に完璧であっても、表面仕上げが不適切であれば故障することがある。表面仕上げ、または表面粗さとは、表面の微細な凹凸のことです。表面粗さは、小さな山と谷で構成され、しばしば次のように呼ばれる。 マイクロアスペリティ2切削工具によって残される粗さ。このテクスチャーは通常、粗さ平均値(Ra)としてマイクロメートル(μm)またはマイクロインチ(μin)で測定される。Raの値が低いほど、表面が滑らかであることを示します。なぜこれが重要なのか?

- 摩擦と摩耗: より滑らかな表面は摩擦が少なく、耐摩耗性に優れている。

- シーリング: Oリングのようなシールが必要な部品では、漏れたり損傷したりすることなくシールが正しく機能するように、特定の表面仕上げが必要である。

- 耐食性: 粗い表面は表面積が大きく、汚染物質を閉じ込め、腐食しやすくなる。

ここでは、用途に適した仕上げを指定するために、私たちがよくお客様と共有する簡単なガイドをご紹介します。

| Ra値(μm) | Ra値(μin) | テクスチャー | 典型的なCNC旋盤加工アプリケーション |

|---|---|---|---|

| >6.3 | >250 | 荒削り | クリアランス面、非機能エリア |

| 3.2 | 125 | 標準加工 | 汎用部品、非嵌合面 |

| 1.6 | 63 | スムース加工 | 嵌合面、中程度の荷重がかかる部品 |

| 0.8 | 32 | 微細加工/研磨 | 低摩擦ベアリング、正確なフィット |

| 0.4 | 16 | グラウンド/ラップド | 高負荷ベアリング、重要なシール面 |

寸法と仕上げは図面で指定されますが、適切な材料がなければ実現できません。材料の選択は3番目の重要な要素であり、加工プロセスと最終部品の性能の両方に直接影響します。原材料の特性は、切削速度や工具寿命から部品の最終的な強度や安定性まで、すべてを決定します。

核心素材の選択と完全性

適切な材料を選ぶことは、要求性能、コスト、加工性のバランスをとることである。最終用途には完璧な材料でも、機械加工は非常に難しく、したがって高価になるかもしれません。

機械加工における主要材料特性

計画時 CNC旋盤加工 プロジェクトでは、いくつかの素材特性を分析する:

- 機械加工性: これは、材料の切削のしやすさを評価したものです。真鍮C360のような素材は「自由機械加工」とみなされ、非常に速く加工できるため、サイクルタイムとコストを削減できます。対照的に、インコネルやチタンのような素材は強靭で、より遅い速度、特殊な工具、より堅牢な工程を必要とします。

- 硬度: 硬い材料は耐摩耗性が高いが、機械加工が難しい。そのため、切削工具の磨耗が早くなり、コストと生産工程で一貫した表面仕上げを維持する能力の両方に影響を与える可能性があります。

- 熱安定性: 加工中、部品と工具の両方が熱を発生します。熱によって大きく膨張する材料は、高温時と室温まで冷却した時で測定値が異なるため、厳しい公差を維持することが難しくなります。そのため、クーラントと切削パラメータを慎重に管理する必要があります。

マテリアル・ニーズを伝える

期待通りの性能を得るためには、"アルミニウム "や "スチール "と指定するだけでは不十分です。具体的でなければなりません。過去には、一般的な材質を指定したために、性能要件を満たせない等級が使用され、プロジェクトが遅れたことがあります。常に正確な等級と焼き入れを指定してください。例えば

| 指定素材 | 主な特徴と一般的な使用 |

|---|---|

| アルミニウム 6061-T6 | 被削性に優れ、強度が高い。構造部品、試作品に使用される。 |

| ステンレス304 | 耐食性に優れ、食品用や医療用に適している。機械加工が難しい。 |

| 覗き見 | 高温、耐薬品性。航空宇宙、医療用インプラントに使用される。高価。 |

| 真鍮 C360 | 被削性の標準。継手、バルブ、電気部品に最適。 |

図面やRFQで材料、公差、表面仕上げを明確に定義することで、製造パートナーが紙の上だけでなく実世界でも機能する部品を提供できるようになります。

一流のCNC旋盤部品を実現するには、寸法公差、表面仕上げ、材料選択の相互作用をマスターすることが重要です。これらの要素は独立したものではなく、深く関連しており、最終的な用途で信頼できる部品性能を確保するためには、3つすべての明確な仕様が不可欠です。

信頼できるCNC加工パートナーを選ぶための重要な基準とは?

サプライヤーが生産量に対応できず、生産が遅れたり、検査で不合格になった部品を受け取ったりしたことはありませんか?このような問題は、多くの場合、最初の発注前の不完全な評価プロセスに起因しています。

CNC旋盤加工サプライヤーを適切に評価するには、品質認証、綿密な検査プロセス、実際の生産能力、コミュニケーション基準の4つの中核分野を評価する必要があります。これらの柱が、信頼性、品質の一貫性、納期厳守を決定します。

コストのかかるエラーや遅れにつながるパートナーシップを避けるためには、潜在的なサプライヤーを吟味する体系的なアプローチが必要です。ウェブサイトで約束していることだけでなく、具体的な証拠によって能力を確認するのだ。適切なパートナーはあなたのチームの延長となり、間違ったパートナーは常に問題の原因となる。

品質システム認証の検証

認証は、ウェブサイト上の単なるバッジではなく、標準化された再現可能なプロセスへのコミットメントを証明するものです。認証のないサプライヤーは、それでも良い部品を生産するかもしれませんが、一貫性の保証はありません。

- ISO 9001: これは品質管理の基礎となる認証です。サプライヤーが見積もりから出荷までのすべてのプロセスを文書化していることを保証します。本格的な製造パートナーとして最低限必要なものです。PTSMAKEでは、ISO9001システムがすべてのプロジェクトのバックボーンであり、すべての工程が追跡可能で管理されていることを保証します。

- 業界固有の認証 規制の厳しい業界の場合は、専門的な認証を探しましょう。例えば、AS9100は航空宇宙産業にとって重要であり、IATF16949は自動車産業の標準です。これらは、サプライヤーがその分野の厳しい要件やトレーサビリティの要求を理解していることを示しています。

品質検査プロセスの精査

サプライヤーの検査能力は、あなたが受け取る品質の直接的な指標です。あなたが理解する必要があるのは もし 彼らは部品を検査するが どのように そして いつ.潜在的なサプライヤーに品質マニュアルのコピーを求める。

工程内検査と最終検査

信頼できるサプライヤーはその両方を行います。インプロセス品質管理(IPQC)は、CNC旋盤の加工プロセス中に偏差をキャッチし、バッチ全体がスクラップになるのを防ぎます。最終検査は最後の関門であるが、それだけであってはならない。最終検査だけに頼るのはリスクが高く、非効率的です。私たちはまた 第一条検査(FAI)3 量産を開始する前に、生産設備がすべての仕様を満たしていることを確認するためだ。

検査機器と報告

厳しい公差を検証するには、適切な工具が不可欠です。サプライヤーの設備リストは、部品の複雑さに合わせる必要があります。

| 検査ツール | 最適 | 何がわかるか |

|---|---|---|

| ノギス/マイクロメーター | 基本寸法 | 長さ、幅、直径を測定。一般的な公差に適している。 |

| CMM | 複雑な形状 | 複雑な表面や形状を高精度に3D測定。 |

| 光学コンパレータ | 2Dプロファイル | 部品のシルエットを拡大投影し、プロファイルや輪郭をチェック。 |

| ゲージ(ゴー/ノーゴー) | 繰り返し機能 | 穴やねじなどのフィーチャーが公差内にあるかどうかを素早く確認できます。 |

検査報告書のサンプルを必ず要求すること。詳細な報告書は、品質に対する細心のアプローチを証明する。

書類や機械だけでなく、人的要素も重要である。サプライヤーがどのようにリソースを管理し、顧客とコミュニケーションをとり、不測の事態に備えて計画を立てているかによって、パートナーとしての真の強みが明らかになる。これらの要素は、最初の評価では見落とされがちですが、長期的な関係を成功させるためには不可欠です。

現実的な生産能力を測る

サプライヤーの生産能力とは、所有するCNC旋盤の数だけではない。真の生産能力とは、機械、熟練労働者、効率的なワークフロー管理の組み合わせである。

機械と技術

詳細な設備リストを要求する。機械は新しいか古いか?複雑なパーツを1回のセットアップで完成できる多軸旋盤はありますか?PTSMAKEで使用している多軸CNCマシンのような最新の設備は、サイクルタイムを短縮し、精度を向上させます。また、メンテナンスのスケジュールについても問い合わせてください。メンテナンスの行き届いた機械は、信頼できる機械です。

労働力とスケジューリング

高度な機械でいっぱいの工場でも、それを動かす熟練したオペレーターやプログラマーがいなければ意味がない。チームの経験レベルや、複数シフトの有無についても尋ねてみよう。2シフト、3シフトを稼働させているサプライヤーは、1シフトを稼働させているサプライヤーよりも、はるかに効率的なキャパシティと柔軟性を持っています。私たちの過去のプロジェクトで、私たちは、堅牢な生産スケジューリングシステムは、正確なリードタイムを顧客に提供し、既存の注文を中断することなく、緊急の要求に対応するための鍵であることがわかった。

コミュニケーション基準と対応力を評価する

コミュニケーション不足は、機械の故障よりも早くプロジェクトを脱線させます。サプライヤーは、積極的で透明性が高く、連絡が取りやすい存在であるべきです。

| コミュニケーション面 | グリーンフラッグ(優良サプライヤー) | レッドフラッグ(不良サプライヤー) |

|---|---|---|

| 応答時間 | 電子メールや電話には24時間以内に対応。 | 返信に日数がかかる。 |

| テクニカル・フィードバック | 製造性設計(DFM)の改善を積極的に提案する。 | どんなデザインでもフィードバックなしで受け入れ、後に生産上の問題につながる。 |

| 問題解決 | 問題があれば直ちに報告し、解決策を提示する。 | 期限を過ぎるまで問題を隠す。 |

| プロジェクト最新情報 | プロジェクトの状況について、定期的な最新情報を提供する。 | 常に情報を追いかけなければならない。 |

窓口を一本化する。お客様のご要望を理解する専任のプロジェクトマネージャーを置くことで、翻訳に迷うことがなくなります。これはPTSMAKEの標準的な慣行であり、すべてのお客様に明確な説明責任をお約束します。

CNC旋盤加工サプライヤーを評価するには、認証、検査プロセス、真の生産能力、および通信プロトコルを体系的に検討する必要があります。これらの4つの柱は、高品質なパーツを毎回納期通りに納品できる信頼できるメーカーと提携するために不可欠です。

費用対効果の高いCNC旋盤製造のための設計のヒント。

部品を見積りに出して、設計は簡単そうに見えたのに、そのコストに愕然としたことはありませんか?あなたが定義した形状や特徴が、高額な製造コストの隠れた原動力になっていることがよくあります。

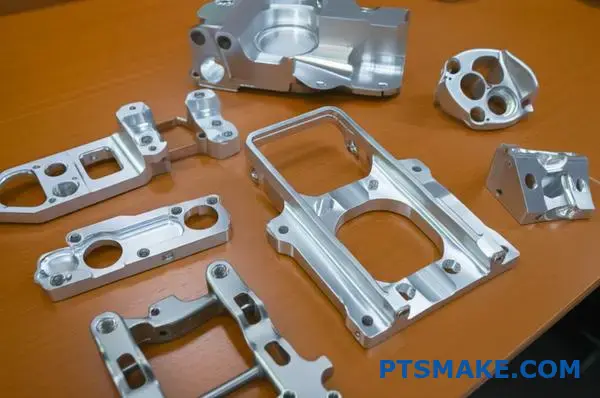

コスト効率の良いCNC旋盤製造を実現するには、設計者は製造可能な設計(DFM)の原則に基づいて部品形状を最適化する必要があります。これには、フィーチャーを単純化し、薄壁を避け、半径などの要素を標準化し、機械時間と工具コストを削減するために機能的に必要な範囲でのみ公差を厳しく指定することが含まれます。

旋盤部品へのDFM適用

製造性のための設計(DFM)は、単なる流行語ではありません。それは、より簡単に、より安く製造できる部品を設計するための実践的なアプローチです。工作物が切削工具に対して回転するCNC旋盤加工では、あらゆる設計上の選択がサイクルタイムと工具要件に影響します。目標は、効率的に材料を除去することです。過度に複雑な設計は、この基本原則に反します。PTSMAKEでのクライアントとの共同作業の経験から、最もシンプルな設計が、しばしば最もエレガントでコスト効果の高いソリューションとなります。

部品形状の簡素化

部品形状が複雑であればあるほど、より多くの加工時間が必要となります。複数の直径、テーパー、輪郭を持つ部品は、より多くの工具を動かす必要があり、工具交換の回数も増える可能性があります。工具交換のたびに、非切削時間が工程に追加され、全体的なコストが増加します。設計を確定する前に、すべてのフィーチャーが部品の機能に不可欠かどうかを自問してください。2つの異なる直径を1つにまとめられるか?その複雑な曲線は本当に必要なのか、それとも単純な面取りやRで十分なのか。全体的な形状を単純化することは、部品が機械上で費やす時間を短縮する最も直接的な方法です。

標準工具の設計

CNC旋盤は様々な標準切削工具を使用する。これらの既製の工具で作成できる形状を設計することは、大きなコスト節約になります。私たちがよく目にする問題は、非標準の内角Rです。0.2mmの内角Rを指定しても、標準工具が0.5mmのRを作る場合、より小さな特別な工具が必要になります。この場合、工具自体のコストが増えるだけでなく、工具破損のリスクが高まり、切削速度も遅くなります。

| フィーチャー・タイプ | 費用対効果の高いアプローチ | 高コスト・アプローチ |

|---|---|---|

| コーナー半径 | 標準的なツールノーズ半径(例:0.4mm、0.8mm)を使用する。 | 標準的でない、または鋭利な内角を指定する。 |

| グルーヴ | 標準的な溝入れ工具の幅に合わせて溝を設計します。 | 特注幅の溝や複雑なプロファイルが必要。 |

| スレッド | 標準ねじ(UNC、UNF、Metricなど)を指定してください。 | カスタムまたは非標準のねじプロファイルを設計します。 |

ワークホールディングの最適化

旋盤のチャックやコレットにパーツをどのように保持するかは、非常に重要な検討事項です。パーツを変形させることなく、安定した確実なクランプ面を設計しなければなりません。利用可能なクランプ面が薄肉であったり、仕上げ加工された重要な直径にしかない場合、プロセスは非常に複雑になります。その結果、特注の治具が必要になったり、再加工が必要になったりして、コストがかさむことになります。劣悪なワークホールディングはまた、振動や同芯度の問題を引き起こし、次のような要因の問題につながります。 ランナウト4 そのため、部品の全バッチが廃棄される可能性がある。

公差と特徴の重要な役割

ジオメトリーが基礎となる一方で、公差やフィーチャーの詳細が、コストを急速に上昇させる可能性があります。多くのエンジニア、特に製造業に携わったことのないエンジニアは、警戒心から部品の公差を厳しくする傾向があります。しかし、公差を厳しくするごとに、CNC旋盤の加工工程は複雑さを増し、コストもかさみます。性能の確保と妥当な予算の維持のバランスが重要なのです。

公差を戦略的に指定する

図面上の公差ブロックは、製造コストを押し上げる最も一般的な間違いのひとつです。部品のすべての形状が同じレベルの精度を必要とするわけではありません。嵌合面、ベアリングの内径、アライメントピンには厳しい公差が必要ですが、重要でない面には必要ありません。機能的なインターフェイスを持たないサーフェスに±0.01mmの厳しい公差を適用すると、そのフィーチャーのコストは2倍にも3倍にもなります。機械加工者は、切削速度を遅くし、仕上げパスを増やし、工程内検査をより頻繁に行うことを余儀なくされます。

| 許容レベル | 相対的なコストへの影響 | 代表的なアプリケーション |

|---|---|---|

| 標準(例:±0.1mm) | 1倍(ベースライン) | 非臨界面、一般寸法。 |

| タイト(例:±0.025mm) | 2倍~4倍 | 嵌合部品、圧入インターフェース。 |

| 非常にタイト(例:±0.01mm未満) | 5倍~10倍以上 | 高精度ベアリング、重要なアライメント。 |

不必要に深く小さな穴は避ける

深穴、特に直径が小さい(深さ対直径比が大きい)穴は、どのような加工プロセスにとっても難しい。旋盤では、切りくずを除去し、工具の破損を防ぐために、特別なペックドリリングサイクルが必要になります。穴が深ければ深いほど、加工は遅くなり、リスクも高くなる。深くて小径の穴を指定する前に、その深さが本当に必要なのか、それとも穴の直径を大きくすることができるのかを検討してください。

アンダーカットのような複雑な形状の再評価

アンダーカットや内部逃がし溝加工には、特殊形状の溝入れやボーリングバーなどの特殊工具が必要です。これらの工具は壊れやすく、標準的な旋削工具よりもゆっくりと慎重に操作する必要があります。やむを得ない場合もありますが、アンダーカットが不可欠かどうかを常に確認する価値があります。必要なクリアランスを確保するために、相手部品に面取り加工を施すことはできないだろうか?PTSMAKEの過去のプロジェクトでは、お客様が高価なアンダーカットの必要性を排除し、製造コストを大幅に削減できるよう、相手部品の再設計をお手伝いしてきました。設計の初期段階からこのような協力的なアプローチをとることが、コスト削減のカギとなります。

費用対効果の高いCNC旋盤加工を行うには、DFMの原則を重視する。部品形状を単純化し、標準工具を使用し、確実なワーク保持ができるように設計します。公差は機能上必要な部分のみに適用し、深穴やアンダーカットのような複雑な形状を厳しく評価することで、加工時間とコストを最小限に抑えます。

リードタイムと納期リスクの管理

予期せぬ遅延によって重要なプロジェクトが頓挫したことはありませんか?単純な材料不足やコミュニケーション・ギャップが、生産スケジュール全体を混乱に陥れ、時間とコストを費やすことになりかねません。

CNC旋盤加工のリードタイムを効果的に管理するには、プロアクティブな戦略を採用する必要があります。これには、プロジェクトのタイムラインを明確に設定すること、サプライヤーとのコミュニケーションを常に維持すること、そして潜在的な混乱に対する強固な緊急時対応計画を策定することが含まれます。このアプローチは、コストのかかる遅延に対する最善の防御策です。

よくある生産の遅れを分解する

理解する なぜ 遅延は、それを防ぐための第一歩である。CNC旋盤加工では、混乱が突然起こることはほとんどない。多くの場合、予測・管理可能な根本的な問題の結果です。こうした要因を見過ごすと、簡単なプロジェクトがロジスティクスの悪夢に変わる可能性があります。最終的な納期を越えて、潜在的な弱点がないか、生産チェーン全体を調べることです。

資材調達のパズル

遅延の最も頻繁な原因のひとつは、材料の入手可能性である。これは単に材料が在庫にあるかどうかということではなく、その品質、認証

一貫したコミュニケーションとプロジェクトの透明性の確保。

単純なミスコミュニケーションによってプロジェクトが頓挫するのを見たことがあるだろうか。不明確な仕様書やメールの行き違いによって、コストのかかる遅延やイライラするような手戻りが発生し、タイムライン全体が危うくなります。

一貫したコミュニケーションは、明確なプロトコルを確立し、アップデートのための集中型プラットフォームを使用し、定期的なチェックインを行い、リアルタイムでプロジェクトにアクセスできるようにすることで達成されます。この積極的なアプローチにより、誤解を最小限に抑え、特に複雑なCNC旋盤加工プロジェクトでは、調達から生産まで、すべての利害関係者の足並みを揃えることができます。

効果的なコミュニケーションとは、単にEメールを送ることではなく、問題が起こる前にそれを防ぐシステムを構築することである。私の経験では、最も成功するプロジェクトは、明確で文書化された一貫した対話の土台の上に成り立っている。それがなければ、目隠しをしたまま製造工程を進むことになる。

コミュニケーションの断絶を未然に防ぐプロアクティブな戦略

問題を解決する最善の方法は、問題を未然に防ぐことです。私たちは、誤解が原因で遅延が発生するのを待つのではなく、初日から明確になるように設計されたシステムを導入します。これは、CNC旋盤加工の精密な要件を扱う場合に特に重要です。積極的なアプローチは、潜在的な危機を簡単な説明に変えます。

コミュニケーション・エスカレーション・マトリックスの確立

PTSMAKEで使っている最も効果的なツールのひとつに、コミュニケーション・エスカレーション・マトリックスがある。これはプロジェクトのキックオフ時に合意されたシンプルで強力な文書です。具体的な問題に対する連絡先と、予想される対応時間が明確にまとめられています。曖昧さを取り除き、メッセージが迷子になるのを防ぎます。例えば、材料の仕上がりに関する些細な質問はプロジェクト・マネージャーに、重大な設計上の欠陥に関する警告はリード・エンジニアに即座にエスカレーションする。この仕組みにより、小さな問題が膿んでしまうのを防ぐことができる。

シングル・ポイント・オブ・コンタクト(SPOC)の役割

コミュニケーションをさらに合理化するためには、顧客側とサプライヤー側の双方にSPOC(Single Point of Contact)を配置することが不可欠である。この担当者は、すべてのプロジェクト関連情報の中枢として機能します。クライアントにとって、PTSMAKEに専任のプロジェクト・マネージャーが1人いれば、誰に連絡すればいいのかが常にわかります。エンジニアリング、品質、ロジスティクスのさまざまな担当者を追いかける必要がないのです。このモデルは、次のようなリスクを劇的に軽減します。 情報の非対称性5両者が同じデータと期待値で作業していることを確認する。

よく定義されたコミュニケーション・プランは、次のようなものであるべきだ:

| 問題の深刻度 | 最初のコンタクトポイント | 回答期限 | エスカレーション連絡先 |

|---|---|---|---|

| 低い | プロジェクト・マネージャー(SPOC) | 24時間以内 | 該当なし |

| ミディアム | プロジェクト・マネージャー(SPOC) | 8時間以内 | エンジニアリング・リード |

| 高い | プロジェクト・マネージャー(SPOC) | 1時間以内 | 部門長 |

| クリティカル | SPOCへのダイレクト・コール | 即時 | オペレーション担当副社長 |

この構造化されたアプローチにより、単純なクエリから生産を停止するような緊急事態まで、何一つ漏れることはない。

積極的な計画だけでなく、日々のコミュニケーションやトラッキングに使用するツールも、プロジェクトの透明性を維持する上で大きな役割を果たす。ペースの速い製造環境において、時代遅れの方法に頼ることは失敗のもとです。現代のプロジェクトには、瞬時に明確化し、単一の真実のソースを提供する最新のソリューションが必要です。

テクノロジーを活用したリアルタイム・プロジェクトの透明化

テクノロジーは、プロジェクトの管理方法を一変させた。終わりのない電子メールの連鎖や、プロジェクトの状況が不透明だった時代は終わりました。今日では、原材料の調達からCNC加工部品の最終検査に至るまで、プロジェクトのライフサイクルを明確かつリアルタイムでお客様に提供することができます。

電子メールのチェーンからプロジェクト・ダッシュボードの一元化へ

Eメールはプロジェクト管理にとって最悪のツールだ。重要なファイルが埋もれてしまったり、フィードバックが断片的になってしまったり、ドキュメントの最新バージョンを追跡するのはほぼ不可能です。私たちは過去のプロジェクトで、すべてのコミュニケーションとドキュメントを一元化されたプロジェクト・ダッシュボードに移行することで、大きく変わることを発見しました。これらのプラットフォームでは、全員が最新のCADファイルを見たり、生産スケジュールを見たり、品質レポートをチェックしたり、質問をしたりすることができます。この透明性は絶大な信頼を築きます。

文書管理と改訂管理

いかなる場合にも CNC旋盤加工 プロジェクトでは、正確な仕様がすべてである。現場が古い図面に基づいて作業すれば、プロジェクトは完全に頓挫してしまう。適切な文書管理は譲れません。優れたサプライヤーは、改訂管理のための強固なシステムを持っています。PTSMAKEのシステムでは、承認された最新バージョンのドキュメントのみが生産にアクセスできるようになっています。クライアントが改訂版を提出すると、古いバージョンは自動的にアーカイブされ、新しいバージョンはレビューのためにフラグが立てられます。このシンプルな管理により、コストのかかるミスや材料の無駄を防ぐことができます。

ここで、新旧の方法を簡単に比較してみよう:

| 特徴 | 従来の方法(Eメール/電話) | モダン・メソッド(プロジェクト・ダッシュボード) |

|---|---|---|

| ステータス更新 | 反応的、電話/電子メールが必要 | プロアクティブ、24時間365日のリアルタイムアクセス |

| ドキュメント共有 | 添付ファイルのバージョンの混乱 | 一元化、真実の単一ソース |

| 問題追跡 | メールスレッドに紛れ込む | 所有者が明確な整理されたチケット |

| 承認プロセス | 遅い、追跡が難しい | デジタル署名による合理化 |

最新のツールを採用することは、複雑さを増すことではなく、関係者全員にシンプルさと明快さをもたらすことなのだ。

CNC旋盤加工プロジェクトの成功は、明確で一貫性のあるコミュニケーションにかかっています。エスカレーションマトリックスなどのプロアクティブな戦略を使用し、最新のプロジェクトダッシュボードを活用してリアルタイムの透明性を確保することで、誤解をなくし、技術的な正確性を確保し、メーカーとの強固で信頼できるパートナーシップを築くことができます。

CNC旋盤加工をグローバル・サプライチェーンに組み込む?

CNC部品をグローバルに調達する際の物流、通関、品質管理の課題に圧倒されていませんか?これらの複雑さが生産スケジュールや予算にどのような影響を与えるか心配ですか?

CNC旋盤加工をグローバルなサプライチェーンにうまく統合するには、戦略的なパートナーシップが必要です。これには、実績のあるロジスティクスの専門知識、透明性の高い通関手続き、シームレスな納品と部品の一貫性を保証する厳格な品質保証システムを持つサプライヤーを選択する必要があります。

海外サプライヤーを既存のサプライチェーンに組み込むのは大変なことのように思えるかもしれないが、常にストレスを抱える必要はない。重要なのは、プロセスを物流、通関、品質といった管理しやすい要素に分解することである。これらの分野を深く理解しているメーカーと提携すれば、統合はロジスティクスの悪夢ではなく、戦略的優位性となる。

物流の迷路をナビゲートする

工場から組立ラインへの部品の物理的な移動は、最初の大きなハードルです。航空貨物か海上貨物かの選択は、コストとスピードの両方に影響する基本的な決定です。PTSMAKEの経験では、お客様の具体的なプロジェクトニーズ(緊急性と予算)に基づき、この選択をご案内しています。

| 発送方法 | 標準的な輸送時間 | コスト係数 | 最適 |

|---|---|---|---|

| 航空貨物 | 3~7日 | 高い | 緊急のプロトタイプ、一刻を争う生産量 |

| 海上貨物 | 25~40日 | 低い | 大量生産、緊急でない在庫補充 |

輸送方法だけでなく、貿易条件を理解することも重要です。これらの条件は、貨物の輸送の各段階で誰が責任を負うかを定義するものです。以下に関する明確な取り決めが必要です。 インコタームズ6 FOB (Free On Board)やDDP (Delivered Duty Paid)のような国際輸送条件は、誤解や予期せぬコストの発生を防ぎます。信頼できるパートナーは、これらの条件について透明性を保ち、貴社の調達戦略に最も適したものを選択するお手伝いをし、国際輸送の当て推量を排除します。

税関と関税を解明する

通関は、正しく処理されなければ、大きなボトルネックとなりうる。ここでの遅れは、最も注意深く計画された生産スケジュールをも混乱させかねません。スムーズな通関手続きの基本は、正確で完全な書類作成です。これには、商業送り状、詳細なパッキングリスト、時には原産地証明書が含まれます。

よくある失敗例は、HSコードを使用した商品の誤った分類です。誤ったコードは、税関の保留、検査、さらには金銭的な罰則につながる可能性があります。HSコードに特化した経験豊富な海外サプライヤーは CNC旋盤加工 は、機械加工部品の特定のHSコードを理解し、すべての書類が最初に正しく提出されることを保証する専門チームを擁しています。このような積極的なアプローチにより、調達マネージャーは複雑さを最小限に抑えられ、通関業者を追う代わりに本来の業務に専念することができます。

ロジスティクスと通関が計画されると、焦点は最も重要な要素に移ります。品質保証とコミュニケーションは、成功する長距離製造関係を支える柱です。

大陸を越えて品質を維持する

品質への信頼は偶然に任せることはできない。海外のパートナーから調達する場合、一貫性を保証する検証可能なシステムが必要です。多くの場合、ISO 9001のような認証によって検証される、強固な品質管理システム(QMS)を持つサプライヤーを探しましょう。これは単なる紙切れではなく、再現可能な結果をもたらす標準化されたプロセスへのコミットメントを証明するものです。

PTSMAKEでは、各キーステージで包括的な検査レポートを提供しています。

- 第一条検査(FAI): 量産を開始する前に、ラインから出荷された最初の部品がすべての仕様を満たしていることを確認する。

- インプロセス品質管理(IPQC): 定期的なチェック CNC旋盤加工 プロセスの逸脱を早期に発見する。

- 最終品質管理(FQC): 出荷のために梱包する前に、バッチ全体を最終的に徹底的に検査すること。

この多層的な検査プロセスは、完全な材料トレーサビリティと組み合わされ、信頼構築に必要な透明性を提供します。部品が仕様を満たしていることを証明する文書が発行されるため、お客様側でコストのかかる受入検査を行うことなく、部品を直接組立ラインに組み込むことができます。

統合の柱積極的なコミュニケーション

コミュニケーション不足は、グローバル・ソーシングにおける最大の痛点のひとつである。単純な質問に対する返答を何日も待つことは、生産期限が迫っている場合には許されない。効果的な統合は、明確で一貫性のあるプロアクティブなコミュニケーションにかかっている。

理想的な製造パートナーは、専任のプロジェクト・マネージャーまたはエンジニアをお客様の窓口として割り当てます。この担当者は、お客様の言語に堪能で、お客様の営業時間内に対応できる必要があります。私たちのお客様との過去のプロジェクトでは、写真や生産状況のアップデートを含む週次進捗報告というシンプルなシステムによって、コミュニケーションの摩擦をほとんどなくすことができることがわかりました。セキュアなクライアントポータルやビデオ会議のような最新のツールを使えば、リアルタイムで簡単に連絡を取り合い、進捗状況を確認し、意思決定することができます。このレベルの透明性により、何千マイルも離れたサプライヤーとの仕事も、隣のサプライヤーとの仕事と同じようにシームレスに感じられるようになる。

グローバルなCNC旋盤加工サービスの統合は、適切な戦略によって実現可能です。ロジスティクス、通関、堅牢な品質保証、積極的なコミュニケーションに優れたパートナーを重視することで、複雑さを簡素化し、グローバルソーシングをサプライチェーンの強力な競争力に変えることができます。

産業バイヤー向けCNC旋盤加工の将来動向。

最新の製造技術がサプライチェーンや製品品質にどのような影響を与えるか予測するのに苦労していませんか?時代に遅れることを懸念していますか?

CNC旋盤加工の未来は、自動化、リアルタイム品質モニタリング、デジタルツインの統合によって形作られています。産業界のバイヤーにとって、これらのトレンドは、より高い効率性、より優れたトレーサビリティ、部品生産における技術革新の大きな可能性を意味します。

製造業の状況は常に変化しており、CNC旋盤加工はその最前線にあります。産業界のバイヤーとして、こうした変化を理解することは、競争力を維持する上で極めて重要です。単にパーツを製造するだけでなく、より賢く、より速く、より透明性の高いパーツを製造することが重要なのです。現在、最も影響力のあるトレンドは、自動化とリアルタイム品質モニタリングの2つです。

完全自動化への推進

CNC旋盤加工における自動化は、単純なバーフィーダーの域を超えつつあります。洗練されたロボットシステムの採用が急増しています。

ロボット・テンディングとマテリアルハンドリング

未加工のビレットをロードし、完成した部品をアンロードするロボットアームは、一般的な光景になりつつあります。PTSMAKEで扱うプロジェクトでは、ロボットを統合することで、休憩時間や夜間でも機械が連続稼動するため、機械の稼働時間を30%以上向上させることができます。これは、お客様にとって、より予測可能なリードタイムと安定したコストにつながります。また、手作業によるローディングのばらつきをなくし、各パーツが完璧な一貫性でチャックに装着されることを保証します。

インプロセス測定および調整

最新のCNC旋盤には、ワークを測定するプローブシステムを装備することができます。 同時に 機械に残っています。寸法が仕様から外れている場合、機械のコントローラーは自動的に工具のオフセットを調整し、次の部品で修正することができます。品質管理に対するこの積極的なアプローチは、画期的なものです。スクラップ率を劇的に減らし、生産後の大掛かりな検査の必要性を減らし、コスト削減と納期短縮に直結します。このような機械とデータ・ネットワークの統合は、現代のスマート工場のバックボーンを形成しています。 サイバーフィジカルシステム7.

| 特徴 | 伝統的な機械加工 | 自動機械加工 |

|---|---|---|

| マシン・アップタイム | オペレーターの都合による | 最大24時間365日の稼働が可能 |

| パーツローディング | マニュアル、矛盾の可能性 | ロボット的で一貫性が高い |

| 品質管理 | 後工程検査 | 進行中のリアルタイム調整 |

| 理想的なバッチサイズ | 中~大容量 | 少量でも大量でも効率的 |

このレベルの自動化によって CNC旋盤加工 プロセスは効率的であるだけでなく、信頼性も高く、サプライチェーンの安定した基盤を提供します。

自動化や即時の品質チェックにとどまらず、次のフロンティアは、生産されるすべての部品について完全なデジタル物語を作成することです。そこでは、デジタル・ツインや高度なデータ分析のようなテクノロジーが活躍し、前例のないレベルのトレーサビリティとプロセスの最適化を提供します。

完全なトレーサビリティのためのデジタルツインの統合

デジタル・ツインのコンセプトは、産業製造業にとって最もエキサイティングな開発のひとつです。それは単なる3Dモデルではなく、加工プロセス全体のダイナミックでバーチャルなレプリカです。

デジタル・ツインとは何か?

私たちの工場にある特定のCNC旋盤をリアルタイムで映し出すバーチャルダッシュボードを想像してみてください。このデジタルツインは、機械の現在の状態を表示するだけでなく、ツールパス全体のシミュレーション、工具の摩耗の追跡、温度や振動の監視も行います。バイヤーにとってこれは、金属片を1枚切削する前に、パーツの製造工程をバーチャルにシミュレーションできることを意味します。これにより、潜在的な課題を特定し、サイクルタイムを最適化し、最初の部品からプロセスが安定していることを保証することができます。

産業バイヤーのメリット

利点は明確だ。第一に、完全なトレーサビリティを提供します。部品製造のあらゆるパラメータが記録され、特定の部品やバッチにリンクされます。数年後に品質問題が発生しても、完全なデジタル履歴を引き出すことができます。第二に、予知保全が可能になります。デジタル・ツインは、工具の故障や機械の修理が必要になる時期を予測することができるため、予期せぬダウンタイムを防ぎ、注文を遅らせることができます。

| アスペクト | 従来のプロセス | デジタル・ツイン対応プロセス |

|---|---|---|

| プロセス・プランニング | 経験と試運転に基づく | 仮想シミュレーションによる最適化 |

| メンテナンス | 反応的または予定的 | 予測および条件ベース |

| トレーサビリティ | 紙ベースまたは断片的なデータ | 完全な統合デジタル記録 |

| 問題解決 | 死後分析 | リアルタイム診断と履歴データ |

過去に航空宇宙分野の顧客と行った調査では、プロセス・シミュレーションを使用して、強靭な合金で作られた複雑な部品のツールパスを改良しました。このデジタル・ワークショッピングにより、機械上での試行錯誤にかかる推定40時間が節約され、重要な部品がより早く生産できるようになった。これらのデジタルツールの CNC旋盤加工 は、サプライヤーとクライアントの関係を根本的に変え、より透明で協力的なパートナーシップへと移行させている。

CNC旋盤加工の未来は、よりスマートで、より接続されたプロセスによって定義されます。自動化とリアルタイムのモニタリングは、即座に効率と品質の向上を実現し、デジタルツインは新しいレベルのトレーサビリティと予測力を提供し、産業界のバイヤーにとって、より信頼性の高い革新的な製造パートナーシップを保証します。

PTSMAKEによる完璧なCNC旋盤加工の実現

欠陥ゼロのCNC旋盤部品とシームレスな調達の準備はできていますか?PTSMAKEとパートナーシップを結べば、お客様の最も困難な精密製造の課題を解決できます。プロトタイプから生産まで、迅速なサービス、納期厳守、一貫した品質を体験してください!

振れを最小限に抑えることが、精密部品の性能と寿命にとっていかに重要であるかをご覧ください。 ↩

表面上の微小な山と谷が、部品の機能、摩擦、摩耗にどのような影響を及ぼすか、このガイドで理解してください。 ↩

初回生産分がすべての仕様に適合していることを保証するための、初回製品検査報告書の内容をご覧ください。 ↩

この重要な幾何公差が回転精度にどのように影響するかを理解し、効果的に制御するための設計戦略を学びます。 ↩

サプライヤーとの知識のギャップを埋めることで、より良い結果をもたらし、生産ミスを減らす方法を学びましょう。 ↩

これらの貿易用語を理解することで、国際輸送における責任を明確にし、予期せぬコストを回避することができます。 ↩

これらの統合された計算と物理コンポーネントが、現代のスマート工場における効率と制御をどのように再定義しているかを学ぶ。 ↩