公差の厳しい複雑な部品を製造しようとしているが、従来の3軸CNC加工ではうまくいかない。複数回の段取り替えは、リードタイムの長期化、コストの上昇、品質のばらつきを意味し、プロジェクトを危険にさらすことになります。

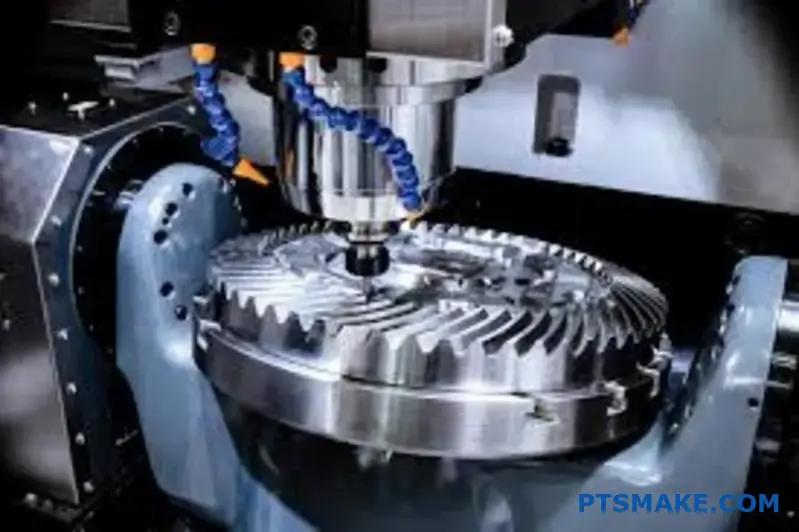

5軸CNC加工は、5つの異なる軸を同時に動かすことができるため、従来の3軸加工に比べて、優れた精度で複雑な形状を製造し、リードタイムを短縮し、コストを削減することができる。

私は、複雑な部品の精度と効率の両方を実現する製造ソリューションを見つけるという同じ課題に苦闘している数え切れないほどの調達マネージャーやエンジニアと仕事をしてきました。複雑な部品の精度と効率性を両立させる製造ソリューションを見つけることです。成功とコストのかかる遅れの分かれ目は、適切な加工アプローチを選択するかどうかにあることが多いのです。5軸CNCマシニングがどのようにこれらの課題を解決するのか、そしてなぜ5軸CNCマシニングがあなたの次のプロジェクトに必要な画期的なソリューションとなり得るのか、具体的にご説明しましょう。

5軸CNC加工は何が違うのか?

複雑なカーブやアンダーカットを持つ部品を設計したが、従来の製造方法では何度もセットアップが必要で、コストがかかり、精度が損なわれた経験はないだろうか。

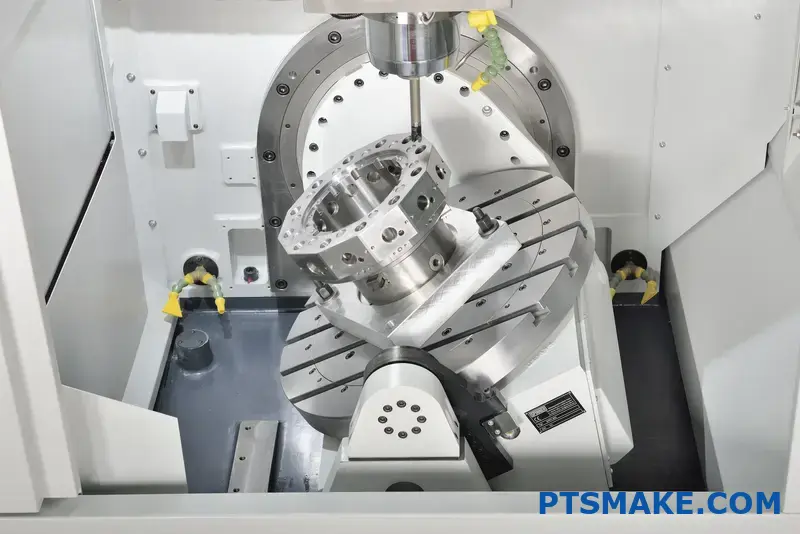

5軸CNCマシニングは、パーツや切削工具を5つの異なる軸に沿って同時に移動させることで、他とは一線を画します。この機能により、1回のセットアップで非常に複雑な形状の作成が可能になり、従来の3軸加工に比べて精度、効率、設計の自由度が飛躍的に向上します。

X、Y、Zを越えて:回転の導入

従来の3軸CNCマシンは、X、Y、Zの直線軸に沿って切削工具を動かすという単純な原理で動作する。より単純で角ばった部品には効果的ですが、深い空洞や複雑な曲線を持つ部品を扱う場合には、このアプローチでは不十分です。そこで、5軸加工がゲームを根本的に変えます。5軸加工では、X軸とY軸を中心にそれぞれ回転するA軸とB軸の2つの回転軸が追加されます。これにより、切削工具は事実上あらゆる角度からワークピースにアプローチできるようになります。

シングル・セットアップの利点

最も大きな操作上の違いは、1回のセットアップで複雑なパーツを加工できることです。3軸加工機では、複数の面にフィーチャーを持つパーツを加工する場合、オペレーターは加工機を停止し、ワークをアンクランプし、手作業で新しい方向に固定し直し、その後、加工機を再調整する必要があります。新しいセットアップのたびに、ヒューマンエラーが発生する可能性があり、わずかなミスアライメントが積み重なり、最終的な部品の公差を損なう可能性があります。PTSMAKEの過去のプロジェクトでは、このような余分なステップを省くことで、生産がスピードアップするだけでなく、パーツ間の一貫性も大幅に向上することを実感しています。機械が一定の基準点を維持することで、すべてのフィーチャーが他のフィーチャーに対して完璧にアライメントされます。より短く、より効率的に ツールパス1 ということは、工具の摩耗が少なく、表面仕上げが良いということである。

| 特徴 | 3軸CNC加工 | 5軸CNC加工 |

|---|---|---|

| ムーブメント | X、Y、Zリニア軸 | X、Y、Zリニア軸+2回転軸 |

| セットアップ | 複雑な部品のための複数のセットアップ | 最も複雑な部品でも1回のセットアップで対応 |

| 幾何学 | 角柱状のシンプルな部品に最適 | 複雑な曲線や輪郭に最適 |

| 精度 | 良いが、再固定化でミスを犯すリスクがある | シングル・セットアップによる優位性 |

なぜこれが先進エンジニアリングにとって重要なのか

5軸CNCマシニングの利点は、単に作業効率だけではありません。3軸加工機の製造上の制限に縛られることなく、より強く、より軽く、より有機的な形状の部品を設計することができます。これは、特に性能が譲れない業界では極めて重要です。

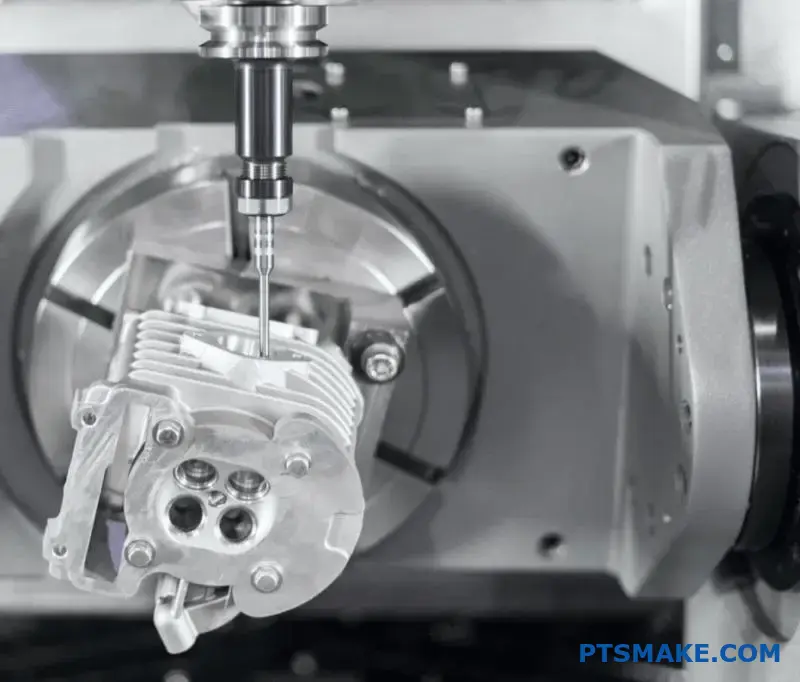

需要産業への影響

例えば、航空宇宙分野では、1グラム単位が重要です。5軸加工では、モノリシックパーツの作成が可能です。つまり、従来は複数の小さなパーツを組み立てる必要があった複雑なコンポーネントに、1つの材料のブロックを加工することができます。これにより、溶接やファスナーのような弱点がなくなり、インペラや空気力学的に最適化されたタービンブレードのような、より強く、より軽い最終部品ができる。同様に、医療分野では、カスタム整形外科インプラントは、患者の解剖学的構造に完全に一致しなければならない。複雑で有機的な形状を高精度で加工できる5軸CNCマシニングは、このような生命を変えるデバイスの製作に欠かせない技術となっている。

プロトタイプから生産へ

この技術は、製品開発サイクル全体を加速します。クライアントとプロトタイプを作成する際、5軸の機能は、複数のセットアップにかかる時間のほんの一部で、機能的で忠実度の高いモデルを作成できることを意味します。妥協することなく、作成した設計がそのまま部品となります。そのため、設計の反復が迅速化され、市場投入までの時間が短縮されます。この機能により、ロボット、自動車、家電製品など、最終的な生産部品が、コストのかかる遅延や品質問題を起こすことなく、設計の意図を正確に満たすことが保証されます。

5軸CNCマシニングは、1つのセットアップで多軸移動を可能にすることで、製造業を変革します。これにより、比類のない精度と仕上げを持つ複雑な部品が製造され、先端産業のエンジニアに力を与え、革新的な設計から市場に投入できる製品までの全行程を合理化します。

シングルセットアップ加工による生産サイクルの短縮とは?

時間のかかる複数の機械セットアップによるプロジェクトの遅れと常に戦っていませんか?パーツの再位置決めや再固定という終わりのないサイクルは、どんなに順調な生産スケジュールもすぐに狂わせてしまいます。

5軸CNCマシニングは、シングルセットアップ(Done-in-One)製造により、このプロセスに革命をもたらします。複雑な形状をワンクランプで加工することで、手作業による再位置決めに伴うダウンタイムをなくし、生産サイクル全体を大幅に短縮し、より迅速で信頼性の高い納品を実現します。

生産スピードアップにおける5軸技術の中核的な利点は、非付加価値時間を最小化する能力にある。従来の3軸加工では、複雑なパーツの各面を加工するために、6回以上の個別のセットアップが必要な場合があります。各セットアップには、機械を停止し、手動でパーツをアンクランプし、新しい治具を作成し、パーツを再度クランプし、機械のスタートポイントを再較正する必要があります。このプロセスは時間がかかるだけでなく、一回一回のタッチで人為的ミスが発生する危険性が高い。

ドン・イン・ワン」の原則

5軸加工はゲームを完全に変えます。機械に追加された2つの回転軸(A軸とB軸)がワークや切削工具を傾け、1回のクランプでパーツの5面にアクセスできるようにします。つまり、複雑なパーツの全加工工程は、サイクルが始まれば、多くの場合、人手を介することなく完了します。機械の キネマティック・チェーン2 この調整された多軸の動きを可能にするのが、かつてはバラバラだった一連のステップを1つの流動的な操作に変えることなのだ。

セットアップ時間の比較:3軸と5軸の比較

PTSMAKEの仕事では、その違いを目の当たりにしてきました。中程度に複雑な部品のプロセスを比較してみよう。

| プロセスステップ | 従来の3軸 | 5軸CNC加工 |

|---|---|---|

| 初期設定 | 45分 | 60分 |

| その後のセットアップ | 4 x 30分 = 120分 | 0分 |

| セットアップ時間 | 165分 | 60分 |

| エラーのリスク | 高い(複数回の再校正) | 低(シングル校正) |

この表が示すように、最初の5軸セットアップは多少手間がかかるかもしれないが、その後のすべてのセットアップにかかる時間は完全に省かれる。この節約された時間は、トータルリードタイムを数時間、あるいは数日短縮し、大きな効果をもたらします。

5軸加工は、単に段取り替えを減らすだけでなく、製造ワークフローの他の重要な領域を最適化することで、リードタイムを短縮します。プログラミングから最終検査までのプロセス全体を合理化し、より効率的で予測可能な製造環境を実現します。

工具と固定具の複雑さを軽減

3軸加工では、パーツの向きが変わるたびに、それをしっかりと固定するための独自の特注治具が必要になることがよくあります。このような治具を設計・製造することは、1つのチップを切り出す前に、プロジェクトに多大な時間とコストを追加することになります。しかし、5軸加工では、よりシンプルなワークホールドソリューションが可能になります。機械が自らパーツの向きを決めることができるため、汎用性の高いバイスやシンプルな固定プレートひとつで十分な場合が多いのです。これにより、治具開発に伴う「生産前」のリードタイムがなくなります。

精度の向上により手戻りが減少

パーツをアンクランプして再配置するたびに、エラーの可能性が高まります。わずかなミスアライメントでも、フィーチャーが公差から外れてしまう可能性があり、その結果、コストと時間のかかる再加工が発生したり、最悪の場合、部品がスクラップになってしまうこともあります。このような予期せぬ遅れは、納期遅れの主な原因となります。

エラーの累積効果

| セットアップ数 | ポジションエラーの可能性 | リードタイムへの影響 |

|---|---|---|

| 1(5軸) | 最小限 | ごくわずか |

| 3(3軸) | 中程度 | 細かい手直しの可能性 |

| 6+(3軸) | 高い | 再加工やスクラップの可能性が高い |

1回のセットアップでパーツを完成させることで、5軸CNCマシニングはすべてのフィーチャーに対して1つの参照点を維持します。この固有の精度は、エラーの可能性を大幅に低減し、部品が最初から正しく製造されることを保証します。マシュー氏のような調達マネージャーにとって、このことは、信頼性の向上と、プロジェクトのタイムラインを守る自信に直結する。PTSMAKEでは、このようにして、お客様が試作から生産まで、最大限のスピードと最小限の摩擦で移行できるよう支援しています。

つまり、5軸CNCマシニングは、「Done-in-One」製造を可能にすることで、生産を加速します。このシングルセットアップアプローチにより、手作業による再位置決めが不要になり、固定具の必要性が簡素化され、精度が向上して手戻りが最小限に抑えられるため、複雑な部品のリードタイムが大幅に短縮され、信頼性が高まります。

一貫した品質と厳しい公差の確保。

わずかな公差のずれによって、重要な部品が検査で不合格になったことはありませんか?そのたった一度の不合格が、生産スケジュール全体を遅らせ、予算を圧迫することがあります。

5軸CNCマシニングは、セットアップを最小限に抑えることで安定した品質を保証し、累積誤差の可能性を大幅に低減します。より短く、より剛性の高い工具を使用し、最適な角度からワークピースにアプローチする能力により、要求の厳しいパーツの優れた精度、再現性、表面仕上げを実現します。

精度の柱精度と再現性

5軸CNCマシニングがこのような高品質を実現する主な理由は、1回のセットアップで複雑な形状を加工できることです。従来の3軸加工では、複数の面にフィーチャーを持つパーツを加工する場合、オペレーターは機械を停止させ、パーツをアンクランプし、回転させ、次の加工のために入念に再調整する必要がありました。これらのステップのひとつひとつが、わずかではあるが重大なエラーのリスクとなる。セットアップが3回、4回、あるいは5回となると、こうした小さな誤差が積み重なり、パーツを指定された公差から外れてしまう可能性があります。

PTSMAKEでは、5軸加工の「ワンアンドドン」アプローチを活用して、この累積誤差を排除します。1つの基準点を維持することで、すべてのフィーチャーが他のフィーチャーと正確に関連して加工されることを保証します。これは、航空宇宙や医療機器などの産業で要求される厳しい公差を達成するための基本です。このシングルセットアップの原則は、生産工程全体にわたる揺るぎない再現性の鍵でもあります。このプロセスは自動化されており、手作業による再固定が不要なため、最初の部品と100個目の部品は実質的に同一です。オペレーターの介入ではなく、機械の較正が一貫性の主要因となります。高度な 容積補償3 この高い精度を長期にわたって維持することができるのだ。

| 特徴 | 3軸加工 | 5軸CNC加工 |

|---|---|---|

| 複雑な部品のセットアップ | 複数(3~5名以上) | シングル(または2名) |

| エラーの主な原因 | 再固定化による累積エラー | 主に機械の較正 |

| パート間の一貫性 | オペレータに依存 | より高い;機械制御 |

| 理想的な... | よりシンプルなジオメトリー | 複雑で高許容度の部品 |

この表は、なぜ重要な部品にとって5軸技術が単なるオプションではなく、品質を保証するために必要なのかを明確に示している。

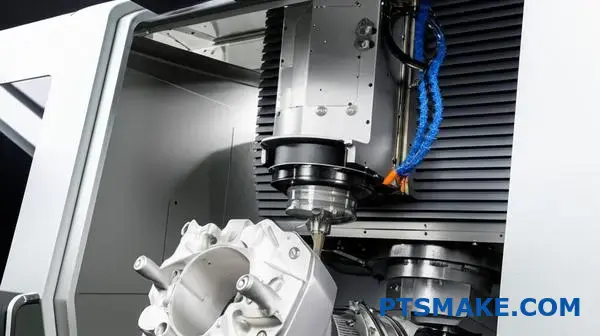

完璧なサーフェスと複雑な形状の実現

部品の表面仕上げは、単に精度を高めるだけでなく、しばしば重要な技術的要件となります。滑らかで完璧な表面は、密閉性、摩擦の低減、疲労寿命の向上に不可欠です。これも5軸CNC加工が得意とする分野です。

最適なツール・エンゲージメントの利点

5軸加工機では、工具を傾けたり、加工物を回転させたりして、カッターと部品の表面との間の角度を完璧に保つことができます。これにより、先端だけでなく、工具の側面をフライス加工に使用することができます。側面フライス加工と呼ばれることもあるこの手法では、3軸加工でボールエンドミルがよく残すカスプマークがなくなるため、表面仕上げが大幅に向上します。PTSMAKEの経験では、この機能により、ポリッシングのような二次的な仕上げ加工の必要性を減らす、あるいはなくすことができ、時間とコストの両方を節約することができます。

短い工具は高い剛性を意味する

3軸加工機で深いポケットや角度のあるフィーチャーに到達するためには、多くの場合、非常に細長い工具を使用する必要があります。このような工具は振動やたわみを起こしやすく、精度と仕上げ面の両方に悪影響を及ぼします。5軸加工では、ヘッドまたはパーツ自体を傾けることができるため、同じ領域に到達するために、より短く、より剛性の高い工具を使用することができます。短い工具は本質的に安定性が高い。この安定性は、よりきれいな切り口、よりシャープなコーナー、複雑な部品の形状でより厳しい公差を維持する能力に直結します。

5軸CNCマシニングは、セットアップを減らすことで優れた品質を提供し、精度と再現性を高めます。また、最適な工具角度と、より短く剛性の高い工具の使用を可能にすることで、より微細な仕上げ面を実現し、重要な製造業で要求される厳しい公差を常に満たすことができます。

費用対効果:総製造コストの削減。

最終的な請求書を精査して、簡単そうに見える部品であっても、人件費や金型費が高いことに困惑したことはないだろうか。

5軸CNCマシニングの経済的メリットの中核は、総製造コストを削減できることです。セットアップの回数を大幅に減らし、固定具の必要性を簡素化し、材料除去を最適化することで、人件費と工具費の両方を大幅に削減し、明確なROIを実現します。

5軸加工による最も直接的なコスト削減は、オペレーションの統合によるものです。従来の製造では、3軸加工機に頼ることが多く、複雑なパーツのさまざまな面にアクセスするために複数のセットアップが必要でした。パーツの位置を変更するたびに、コストがかさみます。機械を停止させ、パーツをアンクランプし、新しい治具をセットアップし、機械のゼロ点を再較正するためのオペレーターの時間を支払うのです。このプロセスは時間がかかるだけでなく、新しいセットアップのたびにエラーのリスクが高まります。

5軸CNC加工では、1回のクランプで部品の6面のうち5面を加工できることがよくあります。この "done-in-one "アプローチは、コスト効率を大きく変えるものです。

より少ないセットアップ、より低い人件費

3軸加工機では4回のセットアップが必要な複雑なパーツが、5軸加工機では1回で完成します。ワークや切削工具を傾けることができるため、手作業でパーツの向きを変える必要がありません。これは、プロジェクトに請求される労働時間の削減に直結します。さらに、セットアップの回数が減ることで、全体的な 容積精度4 加工工程のほとんどで、部品が1つの安定した位置に留まるため、最終部品の

簡易固定具

セットアップの回数が減るということは、複雑なカスタム治具への投資も減るということです。複数のオペレーションを含む3軸加工では、それぞれ特定の向きでパーツを保持するように設計された、複数の異なる治具や固定具が必要になる場合があります。このようなカスタム治具は、ツーリングの初期費用を増加させます。対照的に、5軸セットアップでは、多くの場合、1つだけの、より単純な治具しか必要とせず、金型製作に関連するコストとリードタイムの両方を削減します。

| アスペクト | 3軸加工 | 5軸加工 | 総コストへの影響 |

|---|---|---|---|

| 複雑な部品のセットアップ | 3-5セットアップ | 1-2セットアップ | 労力の大幅削減 |

| 必要な固定具 | 複数のカスタムジグ | シンプルな固定具 | 金型費用の削減 |

| オペレーターの介入 | 高い(各セットアップ) | 低い(主にモニタリング) | リスクと人件費の低減 |

| リードタイム | 長い | より短い | 市場投入までの時間を短縮 |

セットアップだけでなく、5軸テクノロジーは材料の除去方法を根本的に変え、工具と時間のさらなる節約につながります。部品表面に対する工具の角度を制御する能力は、固定された3軸アプローチでは不可能な大きな利点を提供します。この最適化は、総製造コストの重要な要素であるサイクルタイムと切削工具の寿命に直接影響します。

最適化されたツールパスとツール寿命

5軸加工では、最適な切削位置を維持するために、工具の角度を連続的に調整することができます。これにより、より短く剛性の高い切削工具を使用することができます。短い工具は、振動やたわみの影響を受けにくい。これは、長くて壊れやすい工具が必要な3軸加工機でのディープポケット加工でよくある問題だ。振動が少ないということは、切削速度と送りを上げることができるということであり、形状の加工にかかる時間を大幅に短縮することができます。PTSMAKEでの経験では、適切なコンポーネントのサイクルタイムを20~30%短縮できます。

この強化された安定性は、切削工具の寿命も延ばします。材料との最適なかみ合いを常に維持することで、過度の摩耗や損傷を防ぎます。つまり、工具が長持ちし、生産期間中の交換回数が減り、全体的な工具コストが削減されます。

優れた表面仕上げ

工具の角度を最適化することで、仕上げ面も良くなります。切削工具の先端だけでなく側面を使用することにより(スワーフミリングとして知られる技術)、1回のパスで滑らかな仕上げ面を作成することができます。これにより、多くの場合、労働集約的で多大なコストを要する研削や手磨きのような二次的な仕上げ加工が不要になります。この能力は、タービンブレードや医療用インプラントのような複雑な曲面を持つ部品で、高品質の仕上げを達成することが最も重要な場合に、特に価値があります。

要するに、5軸CNCマシニングは、セットアップを最小化することで費用対効果を高め、人件費と固定費を直接的に削減します。さらに、最適化されたツールパスにより、材料除去の高速化、工具寿命の延長、二次加工を削減する優れた仕上げ面を実現し、コストを削減します。

複雑な部品形状:設計の自由を解き放つ。

あなたの最も革新的なデザインが、「製造不可能」と判断されて棚上げにされたことはありませんか?伝統的な加工方法の制約の中で自分のビジョンを妥協することにうんざりしていませんか?

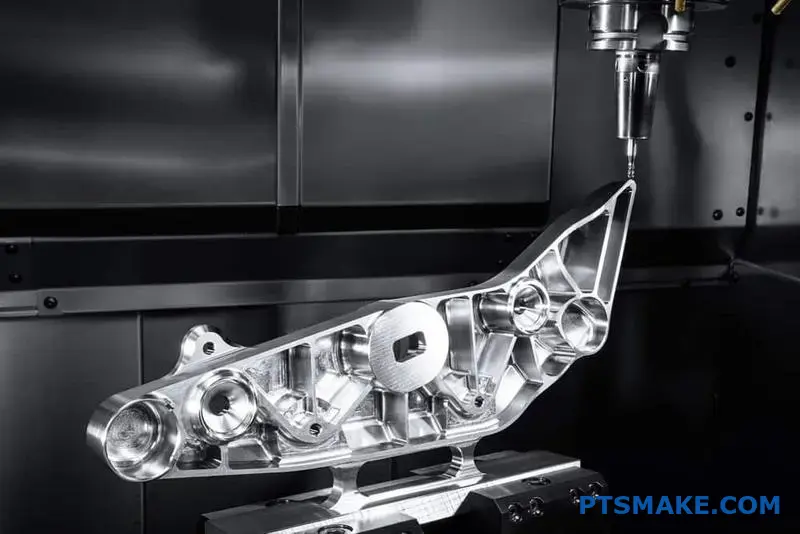

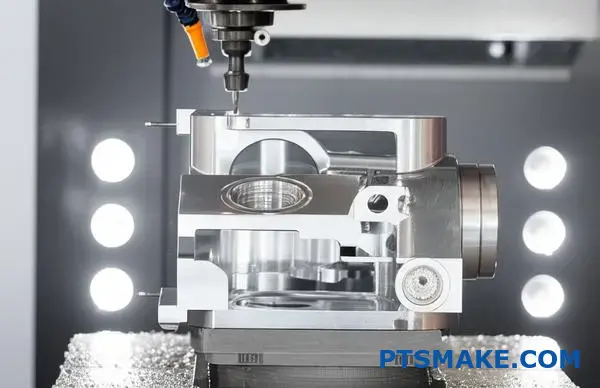

5軸CNCマシニングは、こうした制約を打ち砕きます。切削工具を1回のセットアップで複数の角度から加工物にアプローチできるようにすることで、アンダーカット、角度のついた穴、複雑な曲面などの複雑な形状を卓越した精度で製造することが可能になるだけでなく、実用的になります。

伝統的な3軸加工は、単純なXYZ平面上で動作し、基本的な部品には効果的ですが、本当に複雑な部品に直面したときには不十分です。そこで、5軸CNCマシニングの高度な能力が真に輝き、設計上の課題を製造上の勝利に変えるのです。PTSMAKEの過去のプロジェクトでは、多くのクライアントをこの移行に導き、かつては不可能だと思っていたデザインを実現させてきました。

アンダーカットと深いキャビティをマスターする

アンダーカットは、単一のトップダウンアプローチでは加工できない形状です。3軸加工機でアンダーカットを加工する場合、パーツを反転させ、複数のオペレーションを実行する必要があります。5軸加工機では、ワークピースやツールヘッドを傾斜させることで、新たなセットアップを行うことなく、カッターがレッジの下や深く角度のあるキャビティに到達できるようになり、これをエレガントに解決します。このシングルセットアップアプローチは、5軸CNCマシニングの中核的な利点であり、互いに相対する形状の厳しい公差を維持するために不可欠です。

角穴と通路の精度

部品の主面に対して垂直でない穴あけは、もう一つの一般的なハードルである。従来の方法では、部品を正しい角度で固定するための特注の治具を作る必要がありましたが、これはコストと時間のかかるプロセスでした。

私たちのプロジェクトの経験に基づく比較です:

| 特徴 | 3軸加工 | 5軸CNC加工 |

|---|---|---|

| セットアップ | カスタムフィクスチャーまたは複数のセットアップが必要 | シングルセットアップ |

| 精度 | 累積エラーを起こしやすい | 高い精度と再現性 |

| サイクルタイム | 手作業による介入で長くなる | 格段に速い |

| コスト | 金型費と人件費の上昇 | 複雑な部品の総コストを削減 |

5軸テクノロジーにより、機械は部品や工具を必要な正確な角度に向け、穴をあけるだけです。これは単なる効率化ではなく、常に固定し直すことでは再現が難しいレベルの精度を達成することです。このプロセスは 同時5軸加工5これは、航空宇宙や医療機器に見られるような、複雑な内部流体またはガス通路を持つ部品の基本です。

5軸テクノロジーによってもたらされる自由は、単に難所に到達するだけにとどまりません。製造可能性のための設計から、最適な設計性能のための製造へのシフトを促します。この能力は、PTSMAKEのクライアント、特に性能と重量が重要視されるロボットや自動車業界にとって、画期的なものです。

有機的なカーブと完璧なサーフェスを実現する

滑らかで連続的な曲面(しばしば有機的または生物模倣的形状と呼ばれる)を作ることは、3軸加工機にとって重要な課題である。軸加工機では、一連の小さな直線カットを行うことで曲線に近似させるため、仕上げに段差や「スカラップ」が残り、手作業による大がかりな研磨が必要になります。対照的に、5軸加工では、工具が表面との接点を一定に保つことができます。

タンジェンシャル・アドバンテージ

この連続的な工具噛み合いにより、優れた表面仕上げが機械から直接得られます。これにより、外観が美しいだけでなく、以下のような機能的にも優れた部品を作ることができる:

- 空力面: タービンブレード、インペラ、自動車ボディパネル。

- 人間工学に基づいた形状: 医療用インプラント、カスタム義肢、高性能コンシューマー製品。

部品統合の力

おそらく最も革新的な利点の1つは、複数の単純な部品を1つの複雑な部品に統合できることでしょう。複数の部品を個別に設計、製造、組み立てる代わりに、エンジニアは1つの統合された部品を設計することができる。

| アスペクト | マルチパーツ・アセンブリ | 連結5軸部品 |

|---|---|---|

| 部品数 | 高い | 単品 |

| 組立 | 時間と労力を要する | なし |

| 強さ | 継ぎ目やファスナーにより弱い | 本質的に強固なモノリシック構造 |

| 重量 | より重い | ライター |

| 失敗のポイント | 複数(溶接、ボルト、継ぎ目) | 最小限 |

この戦略により、組み立て時間が短縮され、接合部や溶接部における潜在的な故障箇所が排除され、多くの場合、より軽く、より強く、より信頼性の高い最終製品が生まれます。これは、お客様のサプライ・チェーンを合理化し、製品の完全性を向上させるために私たちが用いてきた強力なアプローチです。

本質的に、5軸CNCマシニングは、設計者を直角や単純な平面の制約から解放します。アンダーカット、角度のあるフィーチャー、流れるような有機的サーフェスなど、複雑なパーツの作成を可能にし、デザインファイルから直接複雑な形状を製造することで、真のイノベーションを実現します。

サプライヤーの選択:5軸CNCパートナーに何を求めるか?

世界を約束したはずのサプライヤーから、ひどい仕打ちを受けたことはありませんか?価格の安さだけでパートナーを選ぶと、すぐにプロジェクトの遅れ、コミュニケーションの悪夢、仕様に合わない部品が発生します。

5軸CNCのパートナーを選択する際には、4つの重要な分野を評価する必要があります:機械の能力と技術、品質管理システム、コミュニケーション効率、そして国際標準の経験です。強力なパートナーはこの4つ全てに優れており、試作から生産までの信頼性を保証します。

5軸CNCマシニングのパートナーを選ぶことは、単に5軸マシンを所有しているかどうかを確認するだけではありません。本当の価値は、技術的な深さ、設備の状態、そしてそれを操作する従業員のスキルにある。安価な機械が悪の手に渡れば、高価なスクラップを生み出すことになる。

コア技術力の評価

最初のステップは、ハードウェアそのものを見ることだ。その機械はDMG Mori、Haas、Mazakのような評判の良いブランドのものですか?PTSMAKEの経験では、高品質の機械は精度と信頼性が高いことがわかっています。メンテナンスのスケジュールについても尋ねてください。メンテナンスが行き届いている機械は、予期せぬダウンタイムが発生しにくく、プロジェクトを遅らせる可能性があります。メンテナンスログを誇らしげに見せてくれるサプライヤーは、精度に真剣に取り組んでいるサプライヤーです。

プログラムとスタッフの専門性の評価

強力な機械も、熟練したプログラマーがいなければ意味がありません。複雑な5軸加工には、高度なCAMソフトウェアと、ツールパスを最適化してサイクルタイムを短縮し、表面仕上げを改善できるオペレーターが必要です。複雑さや材質が貴社の部品と似ている部品について、そのチームがどのような経験を積んできたかを問い合わせる必要があります。複雑な形状の検証には、次のような高度な検査スキルが必要なことがよくあります。 CMMプログラミング6すべてのフィーチャーがCADモデルと完璧に一致するように。

材料と工具の知識

サプライヤーが異なる材料に精通していることは非常に重要です。金属やプラスチックの加工時の挙動はそれぞれ異なり、適切なツーリングと切削ストラテジーがすべての違いを生み出します。

| 素材 | 主要な加工課題 | 推奨されるアプローチ |

|---|---|---|

| アルミニウム6061 | グミのような質感は、ツールの蓄積につながる可能性がある。 | 鋭利なコーティングされた超硬工具を使用し、高速加工(HSM)を行う。 |

| ステンレススチール316 | 加工硬化が早く、工具の摩耗を引き起こす。 | 低い切削速度、高い送り速度、一定のクーラント流量を採用する。 |

| チタン(Ti-6Al-4V) | 熱伝導率が悪いと、工具先端の熱が高くなる。 | 高圧クーラントと特定の工具形状を使用して熱を管理する。 |

機械やプログラマーだけでなく、サプライヤーの業務プロセスこそが、優れたパートナーと単なる適切なパートナーを分けるものです。堅牢な品質システムと明確で効率的なコミュニケーションは、特に複雑な5軸CNC加工プロジェクトを扱う場合、成功する製造関係の基礎となります。サプライヤーがこれらを正しく行うことができなければ、最高の技術をもってしても問題を防ぐことはできません。

品質マネジメントシステムの解体

ISO9001の認証を持っているかどうかだけでなく、それをどのように現場で実践しているかを尋ねてください。検査工程はどのようなものですか?信頼できるパートナーは、新しい部品の初品検査(FAI)、逸脱を早期に発見するための工程内チェック、部品と一緒に出荷される最終検査レポートなど、多段階の検査プロトコルを備えているはずです。PTSMAKEでは、主要な寸法データを含む詳細なレポートを提供し、お客様に仕様が満たされていることを確信していただいています。

コミュニケーションとプロジェクト管理

効果的なコミュニケーションは、プロジェクトの成否を左右します。専任のプロジェクト・マネジャーや担当窓口がいるか?技術的な質問やアップデートの要求に対して、プロジェクト・マネージャーはどれだけ迅速に対応できますか?明確で積極的なコミュニケーションが誤解を防ぎ、プロジェクトを軌道に乗せる。回答が曖昧だったり、レスポンスが遅かったりする場合は、社内が混乱している早期警告であることが多い。優れたパートナーは、製造可能設計(DFM)のフィードバックも提供し、効率とコスト削減のために部品の設計を改善する提案をしてくれるはずです。

サプライヤーとのコミュニケーションにおけるレッドフラッグ

| コミュニケーション・レッドフラッグ | プロジェクトへの潜在的影響 |

|---|---|

| 曖昧または一貫性のない回答 | サプライヤーが貴社の要件を十分に理解していない可能性がある。 |

| 遅い応答時間(24時間以上) | 意思決定と問題解決の遅れ。 |

| 専用窓口なし | 混乱、詳細の見落とし、説明責任の欠如。 |

| DFMフィードバックへの抵抗 | コスト削減と部品品質向上の機会を失う。 |

適切な5軸CNCのパートナーを選ぶには、見積もりだけでは不十分です。機械技術、品質システム、コミュニケーション方法、世界標準の経験を徹底的に評価することが不可欠です。精度と価値を提供することを約束する信頼できるパートナーを見つけることを保証します。

5軸CNC加工でよくある課題を克服するには?

複雑な5軸ツールパスは、常にエラーとの戦いだと感じたことはありませんか?あるいは、一歩間違えれば、高価な機械の衝突やスクラップ部品になりかねないと感じたことはありませんか?

5軸CNC加工の一般的な課題を克服する鍵は、厳密なシミュレーションを伴う高度なCAMソフトウェアの活用、強固なプロセス制御の確立、機械の複雑さを理解する熟練したオペレーターの活用という、複合的な戦略にあります。

5軸加工をマスターすることは、課題を回避することではなく、課題を克服するための適切なシステムを持つことです。3軸加工に比べて複雑さが増すため、より多くの変動要因が生じますが、テクノロジーと人間の専門知識を融合させた最新のアプローチによって、これらを効果的に管理することができます。

プログラミングの複雑さを飼いならす

多くの人にとって、最初のハードルはプログラミングである。単純なセットアップとは異なり、5軸ツールパスでは回転と直線の動きが同時に発生するため、工具、ホルダー、ワーク、治具、機械部品が衝突するリスクが劇的に高まります。そこで、高度なCAM(コンピュータ支援製造)ソフトウェアが不可欠となる。最新のシステムでは、スワーフフライス加工や多軸輪郭加工など、5軸加工専用に設計された高度なツールパスストラテジーを提供します。さらに重要なことは、統合されたシミュレーション環境を提供することです。コードが機械に到達する前に、完全なデジタルシミュレーションを実行することができます。これは単なる線画ではなく、加工プロセス全体を仮想的に表現し、溝、衝突、非効率な動きをチェックします。機械特有の 運動学7シミュレーションが現実を正確に反映することを保証する。

Gコード検証の威力

よくある失敗の原因は、CAMツールパスを機械が理解できる特定のGコードに変換するポストプロセスで発生する可能性があります。ポストプロセッサーが適切に設定されていないと、CAMシミュレーションが捕捉できないような微妙なエラーが発生する可能性があります。これを軽減するために、私たちは最後のステップに頼っています:Gコード検証です。このプロセスでは、CAMデータだけでなく、実際のGコードをシミュレーションし、"サイクルスタート "を押す前の究極のプリフライトチェックを行います。

| 検証方法 | 主な焦点 | 主なメリット |

|---|---|---|

| CAMツールパスシミュレーション | 部品モデルに対するカッターパス | ガツガツしたプレーや基本的なプログラミングのミスを捕まえる。 |

| マシン・シミュレーション | 完全な機械動作(ツール、ホルダー、治具) | 機械部品との高価な衝突を防ぐ。 |

| Gコード検証 | 最終的な機械可読コード | 後処理の正確性を確認し、隠れたエラーを検出する。 |

この多層的な検証プロセスは、信頼性の高い5軸CNC加工の基礎であり、潜在的な災害を予測可能な成功へと変える。

テクノロジーは強力なセーフティネットを提供しますが、熟練した機械工の経験と勘に取って代わることはできません。世界で最も洗練されたソフトウェアでも、現実世界のあらゆる変数を考慮することはできません。PTSMAKEでは、オペレーターをプロセス制御の最終的かつ最も重要な要素として捉えています。

かけがえのない人間の要素

熟練オペレーターは、単に部品をセットしてボタンを押すだけではありません。機械のフィードバックに敏感なのだ。彼らは、工具の摩耗や過度のびびりを示す微妙な音の変化を聞き取ることができます。切屑の排出を監視し、再切削による仕上げ面の悪化や工具の破損を防ぎます。また、切削条件をその場で最適化するための送り速度のオーバーライドなど、リアルタイムの調整を行う権限と知識を持っています。このような積極的な関与は、特にエキゾチックな材料や複雑な形状を初めて加工する場合に重要です。私たちの過去のプロジェクトの経験では、継続的なオペレータートレーニングに投資することで、単一の設備よりも品質と効率において高いリターンが得られます。

堅牢で反復可能なプロセスの構築

完璧な部品は一度でよく、毎回達成することが目標である。そのためには、ワークフロー全体を標準化する強固な工程管理が必要です。

標準化されたセットアップ

すべての加工は、文書化されたセットアップシートから始まります。これは、正確なワーク保持戦略、工具データ(長さと直径のオフセットを含む)、正確なワーク座標系を確立するためのプローブ計測サイクルを指定します。セットアップごとの変数を最小限に抑えることで、常に同じ方法でプログラムが実行されるようにします。

インプロセス検証

公差が重要なパーツの場合、インプロセスでのプローブ計測サイクルをプログラムすることがよくあります。機械は切削を一時停止し、プローブを使用して加工したばかりの形状を測定し、その測定値を公称値と比較します。偏差が検出された場合、システムは自動的にオフセットを適用し、後続の形状で補正することができます。品質管理に対するこの積極的なアプローチは、5軸CNC加工を成功させるための基本です。

5軸加工を成功に導くには、高度なCAMソフトウェアとシミュレーションを、熟練オペレーターのかけがえのない専門知識と融合させる必要があります。この相乗効果は、一貫性を維持するための強固なプロセス制御によって支えられており、複雑で高品質なパーツを確実かつ効率的に生産するための基盤となっています。

この重要な要素を最適化することで、加工時間を大幅に短縮し、最終部品の品質を向上させる方法をご覧ください。 ↩

5軸テクノロジーがどのように優れたスピードと精度を実現するのかをよりよく理解するために、機械運動の力学を探求してください。 ↩

この高度なキャリブレーションが、究極の精度を実現するために、CNCマシンの3D作業ボリューム全体をどのようにマッピングし、補正するのかをご覧ください。 ↩

この重要な機械特性が、どの角度から見ても部品の精度を保証する方法をご覧ください。 ↩

複雑な輪郭を比類のない精度と仕上がりで加工するために、5つの軸がどのように調整されているかをご覧ください。 ↩

複雑な形状を検証し、部品が厳しい公差要件を満たしていることを確認するために、高度なCMMプログラミングがどのように使用されているかをご覧ください。 ↩

5軸プログラミングで正確なシミュレーションと衝突回避を行うには、機械の運動学モデルが不可欠です。 ↩