## ヒートシンクと押出ヒートシンクの違いは何ですか?

熱管理ニーズに最適なヒートシンクの製造プロセスについて迷っていませんか?多くのエンジニアは、スキッド加工ヒートシンクと押し出しヒートシンクのどちらを選ぶか迷い、基本的な違いを誤解して誤った選択肢を選んでしまうことがよくあります。これは過熱の問題や製品の信頼性低下につながります。

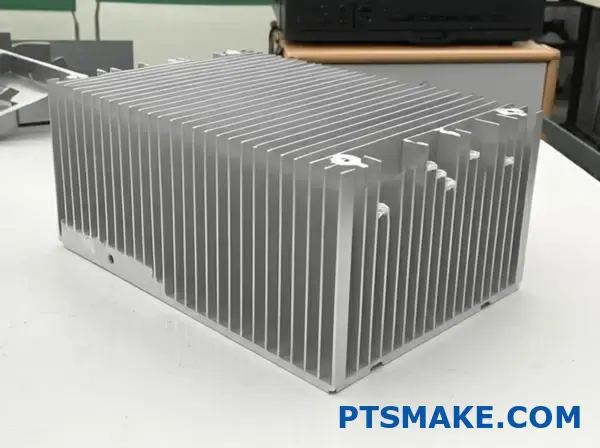

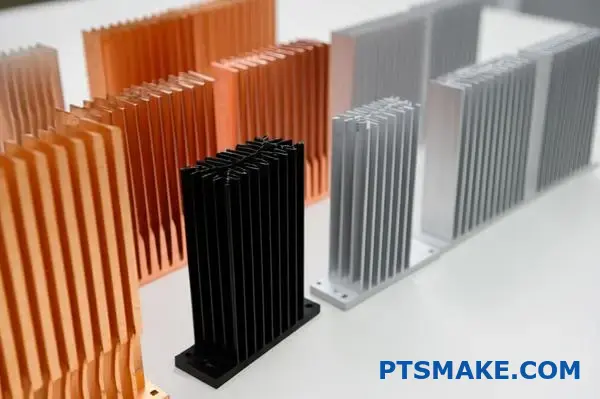

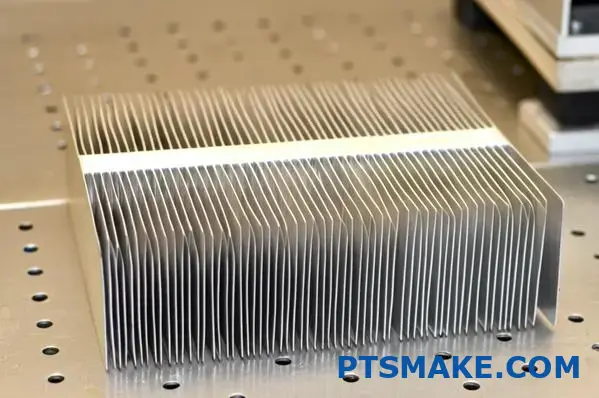

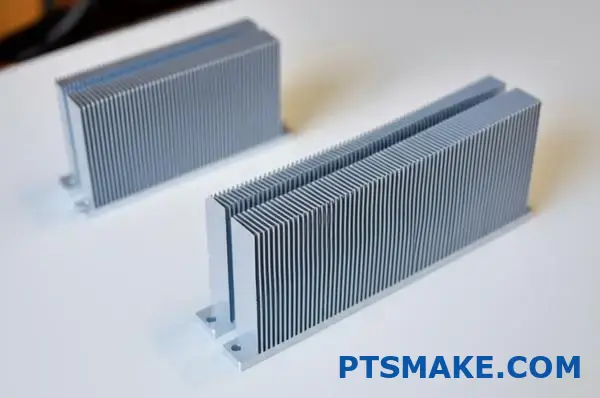

スカイビング・ヒートシンクは、押し出しヒートシンクと比較してフィン密度が高く、熱効率が優れています。押し出し成形では、アルミニウムを金型を通して成形するため、よりシンプルでコスト効率の高いヒートシンク設計が可能です。

私はPTSMAKEの製造設備で両方のタイプを幅広く扱ってきました。正しい選択は、特定のアプリケーションの要件によって異なります。コンパクトなスペースで最大限の冷却が必要な場合は、一般的にスキブドシンクの方が優れています。予算に制約のあるシンプルな用途では、押し出し成形の方が理にかなっていることが多いのです。以下に、主な違いについて詳しく説明します。

ヒートシンクは押し出し成形か?

ある電子機器はオーバーヒートするのに、ある電子機器は圧力がかかっても冷えないのはなぜだろうと不思議に思ったことはないだろうか。その秘密はヒートシンクにあるかもしれませんが、この重要な冷却部品が実際にどのように作られているかご存知ですか?製造方法によって、早期に故障するデバイスと、何年も安定して動作するデバイスの差が大きくなります。

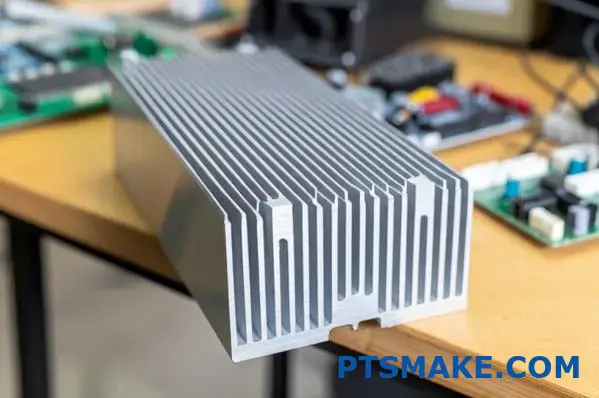

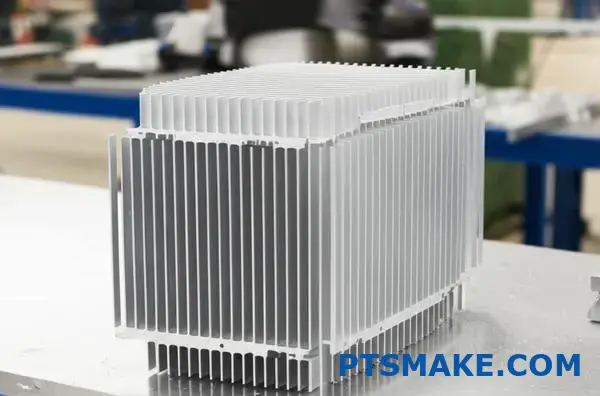

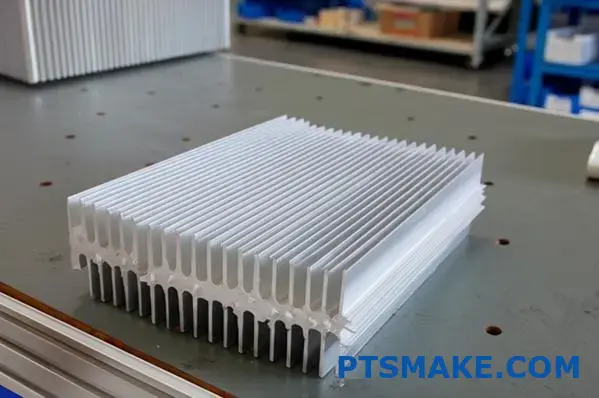

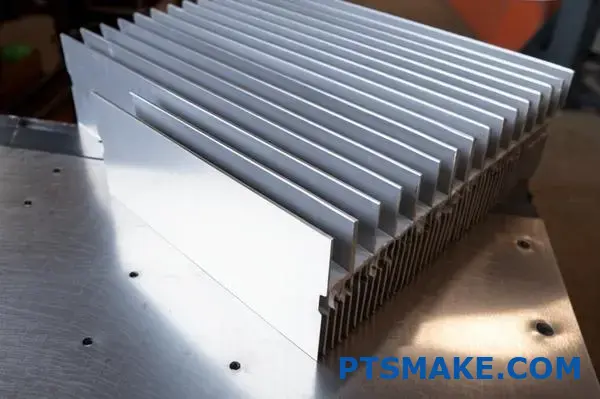

はい、多くのヒートシンクは押し出し成型で、特にアルミ製ヒートシンクはそうです。押し出し工程では、アルミニウムをダイに通して、ヒートシンクのプロファイルを1回の作業で作成します。この製造方法は、費用対効果、熱性能、設計の柔軟性のバランスがよく、多くの冷却用途で人気があります。

押出ヒートシンク製造の基礎

押し出し成形は、ヒートシンクを製造する最も一般的な方法の1つで、特に極めて高い冷却性能を必要としない用途に適しています。PTSMAKEに勤務して数年、押し出し加工がますます洗練されていくのを見てきましたが、基本原理は変わりません。

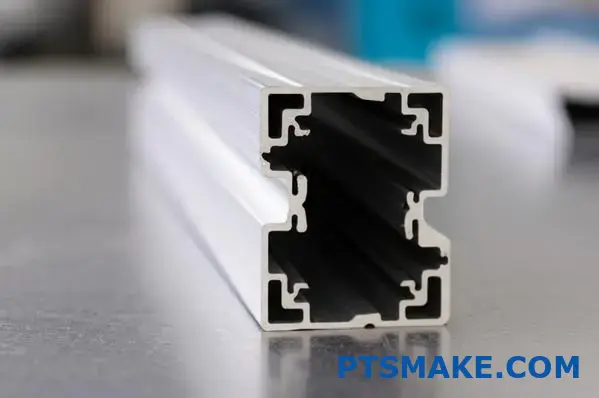

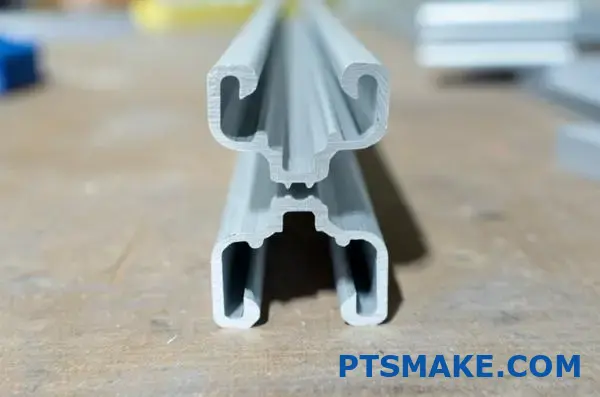

押出工程について

アルミニウム押出工程は、アルミニウムビレットを約800~925°F(427~496℃)に加熱することから始まります。この温度でアルミニウムは可鍛性になりますが、溶融はしません。その後、加熱されたビレットは、プロファイルの複雑さやサイズにもよりますが、100トンから15,000トンという非常に大きな圧力をかけることができる油圧プレスを使用して、特別に設計されたダイスに押し込まれます。

この工程がヒートシンク製造に特に有用なのは、アルミニウムがダイスを通過する際に断面全体が同時に成形されることです。押し出されたプロファイルは冷却され、矯正され、希望の長さに切断されます。

押出アルミニウムヒートシンクの利点

押出成形ヒートシンクには、多くの熱管理用途に適したいくつかの利点があります:

| メリット | 説明 |

|---|---|

| 費用対効果 | 他の方法と比較して、金型費用と生産コストが低い |

| デザインの柔軟性 | 1回の操作で複雑な断面を作成する能力 |

| 優れた熱性能 | 多くの一般的な冷却用途に適している |

| 材料特性 | アルミニウムは、重量に対する熱伝導率が優れている |

| 生産スピード | 大量生産に対応する高出力 |

何千ものヒートシンクの生産を監督してきた者として、私は、初期ダイコストが多くのユニットに償却される大規模生産において、コスト優位性が特に顕著になることを証明できる。

ヒートシンク製造における押出成形の限界

その人気にもかかわらず、押出プロセスには固有の限界があり、エンジニアは冷却ソリューションを設計する際に注意する必要があります。

押出成形の物理的制約

について アスペクト比1 押し出し成形では、ダイスを通過する金属流の物理的性質により、フィンの高さ対幅が制限されます。通常、この比率は10:1を超えることができないため、非常に高くて薄いフィンを押出成形だけで製造することは困難です。さらに、アルミニウムが欠陥を発生させることなくダイス内を適切に流れるようにするため、最低厚さ要件(通常は約1.5mm)があります。

パフォーマンスに関する考察

押し出し成型ヒートシンクは多くの用途で十分な性能を発揮しますが、高電力密度の電子機器には不十分な場合があります。フィンの密度と厚さの制限は、放熱に利用できる表面積に直接影響し、これは熱性能の重要な要素です。

ヒートシンクの代替製造方法

押出成形が性能要件を満たさない場合、いくつかの代替製造方法が登場する:

ヒートシンク

スカイビングでは、金属(通常は銅またはアルミニウム)の固まりからフィンを切り出します。このプロセスでは、押出成形よりもはるかに薄いフィンと高いフィン密度を作成することができ、熱性能が大幅に向上します。PTSMAKEでは、限られたスペースで最大限の冷却が要求される用途に、しばしばスカイビングヒートシンクを推奨しています。

ダイキャスト・ヒートシンク

ダイカストでは、金型キャビティに溶融金属を注入します。この方法では、押出成形よりも複雑なベース形状が可能ですが、通常、同じフィン密度やアスペクト比を達成することはできません。ダイカストは、ヒートシンクのベースに複雑な形状や取り付けが必要な場合に特に有効です。

フィン付きヒートシンク

極めて高い性能が要求される用途では、ボンデッドフィン・ヒートシンクが優れたソリューションを提供します。この方法では、個別に製造されたフィンをベースプレートに取り付けるため、非常に高いフィン密度を実現し、必要に応じてベースとフィンに異なる材料を使用することができます。

適切なヒートシンク製造プロセスの選択

押し出し成形とその他のヒートシンクのどちらを選ぶかは、いくつかの要素を慎重に考慮する必要があります:

| ファクター | 押出ヒートシンク | 代替方法 |

|---|---|---|

| 熱性能 | 一般的な用途に適している | ハイパワーアプリケーションに最適 |

| コスト | 特に音量が小さい | より高いが、パフォーマンスによって正当化される |

| デザインの複雑さ | 押し出しの制約による制限 | より大きな柔軟性 |

| 生産量 | 大量生産に最適 | 少量生産に適した代替品もある |

| 重量に関する考察 | 軽量 | 素材やデザインにより重くなることが多い |

最終的には、熱要件と予算制約のバランスを取ることになります。私の経験では、多くのエンジニアは当初、熱ソリューションをオーバースペックに設定し、不必要なコストにつながっています。逆に、冷却の必要性を過小評価し、信頼性の問題を引き起こすエンジニアもいます。

押出ヒートシンクの産業用途

押出アルミニウムヒートシンクは、数多くの産業や用途で使用されています:

- 家電製品(コンピューター、オーディオ機器)

- LED照明器具

- 電源とインバーター

- 自動車用電子部品

- 通信機器

- 産業用制御システム

このような用途では、押出成形ヒートシンクが提供するコスト、性能、信頼性のバランスが最適なソリューションとなることが多い。

押出アルミニウムは熱処理可能か?

アルミニウム押出材を使用してプロジェクトを設計したときに、熱処理によって強度を向上できないかと考えたことはありませんか?押出成形の利便性と機械的特性の向上の必要性の間でバランスを取るとき、多くのエンジニアがこのジレンマに直面します。これを誤ると、部品の不具合や不必要な製造コストにつながる可能性があります。

押出アルミニウムは熱処理可能ですが、熱処理可能な合金シリーズ(2xxx、6xxx、7xxx)に属する場合に限ります。押出材に一般的に使用される6061および6063合金は、溶体化熱処理や時効処理などの熱処理工程に特によく反応し、押出時に達成される複雑なプロファイルを維持しながら強度特性を大幅に向上させます。

アルミニウム押出材の熱処理を理解する

熱処理はアルミニウム合金の微細構造を変化させ、制御された加熱・冷却サイクルによって機械的特性を向上させます。さまざまな熱管理ソリューションのためにアルミニウム押出材を扱ってきた私は、適切な熱処理がプロジェクトの成功を左右することを身をもって体験してきました。

熱処理可能なアルミニウム合金と非熱処理可能なアルミニウム合金の比較

すべてのアルミニウム合金が熱処理に同じように反応するわけではありません。その違いは主に化学組成によります:

| 合金シリーズ | 熱処理可能か? | 一般的なアプリケーション | 一次合金元素 |

|---|---|---|---|

| 1xxx(ピュア) | いいえ | 導電体、化学装置 | 99%+アルミニウム |

| 2xxx | はい | 航空宇宙、軍事 | 銅 |

| 3xxx | いいえ | 熱交換器、調理器具 | マンガン |

| 4xxx | 一部 | 溶接棒、自動車 | シリコン |

| 5xxx | いいえ | マリン, 建築 | マグネシウム |

| 6xxx | はい | 押出成形品、ヒートシンク | マグネシウム、ケイ素 |

| 7xxx | はい | 航空機構造、高応力部品 | 亜鉛 |

6xxxシリーズ合金は、優れた押出成形性と熱処理に対する良好な応答性を兼ね備えているため、押出成形に特に人気があります。PTSMAKEでは、熱伝導性と熱処理後の機械的強度の最適なバランスを提供する6061と6063をカスタム押出アルミニウムヒートシンクに頻繁に使用しています。

アルミニウム押出材の熱処理プロセス

アルミニウム押出材の熱処理には、通常3つの主な段階があります:

- 溶液熱処理:アルミニウムを約980°F(525℃)に加熱し、合金元素を固溶体に溶かす。

- 焼き入れ:通常、水中で材料を室温まで急速に冷却し、過飽和固溶体を作る。

- エイジング:室温での自然熟成または高温(通常320-400°Fまたは160-205°C)での人工熟成により強化析出物を形成する。

このプロセスは、アルミニウムの結晶構造内で転位の移動を妨げる微細な析出物を生成することにより、機械的特性を大幅に向上させる。

アルミニウム押出材の特性に及ぼす熱処理の影響

熱処理は、押出アルミニウム形材の特性を劇的に変化させ、多くの場合、押出のままの状態に比べて強度が2倍から3倍になります。

機械設備の改善

例えば、押出しままの状態(T1調質)の6061アルミニウムの一般的な引張強さは約18~20ksi(125~140MPa)です。適切な熱処理を施してT6調質すると、これは約42~45ksi(290~310MPa)に増加します。この強度の向上は、押出工程で達成される複雑な断面形状を維持し、最小限の寸法変化でもたらされる。

熱伝導率の考慮

アルミニウム押出ヒートシンクを設計する際、熱伝導率は機械的強度と同様に重要です。興味深いことに、熱処理が熱伝導率に及ぼす影響は、強度に及ぼす影響に比べると比較的軽微です。6063アルミニウムの場合、熱伝導率は通常、T6状態への熱処理後に約5-10%だけ低下し、優れた放熱能力を維持します。

アルミニウム押出材の熱処理における課題

熱処理には大きなメリットがあるが、課題がないわけではない:

歪みと反り

複雑な断面を持つ細長い押出材は、熱処理の急冷段階で歪むことがあります。カスタムヒートシンクの設計に携わってきた私の経験では、このような場合、歪みを最小限に抑えるために、追加の矯正作業や、より均一な肉厚の再設計が必要になることもありました。

不均一な特性

肉厚の厚い部分は、薄い部分よりも焼入れ中に冷却する速度が遅いため、複雑な押出成形品全体で機械的特性にばらつきが生じる可能性があります。重要な用途では、より均一な肉厚の押出材を設計したり、極めて安定した特性を必要とする部品については、板材からの後加工を検討することをお勧めすることがあります。

耐食性のトレードオフ

熱処理は強度を高める反面、特に海洋環境では耐食性を低下させることがある。強度と耐食性の両方が重要な用途では、合金の選択が特に重要になります。長期的な信頼性を確保するためには、耐食性に優れ、強度が若干低い合金の方が良い場合もあります。

アルミニウム押出ヒートシンクの一般的な熱処理

ヒートシンクのような熱管理用途では、一般的にいくつかの温度指定が用いられる:

- T4:熱処理と自然熟成

- T5:押し出しから冷却し、人工的に熟成させた。

- T6:溶体化熱処理と人工時効処理(最高の強度を提供する)

T6調質材は、高温下でも寸法安定性を維持しながら機械的応力に耐える必要があるヒートシンクによく使用されます。T5調質材は、究極の強度が要求されない場合、強度と製造コストの改善において良い妥協点を提供します。

熱処理によるアルミニウム押出ヒートシンクの最適化

さまざまな業界向けに冷却ソリューションを開発してきた経験から、アルミニウム押出ヒートシンクを熱処理するかどうかは、用途固有のいくつかの要因によって決まります:

- 動作温度範囲

- 機械的ストレス(取り付け力、振動)

- 重量とスペースの制約

- コスト感度

- 生産量

ヒートシンクが取り付け圧力や衝撃・振動による大きな機械的ストレスを受ける可能性がある高性能コンピューティング用途では、熱処理を施した6061-T6押出材が熱性能と機械的信頼性のベストバランスを提供することがよくあります。

押し出しヒートシンクの材質は?

熱くなったデバイスを見つめながら、何がこのデバイスを溶かさないようにしているのだろうと思ったことはないだろうか?あるいは、ヒートシンクを手にして、この軽量の金属部品に素晴らしい冷却能力を与えているのは一体何なのだろうと疑問に思ったことはないだろうか。適切な材料は、最適なパフォーマンスと致命的な熱障害の違いを意味します。

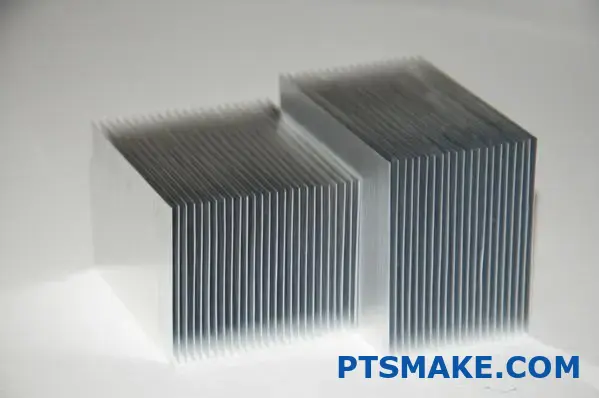

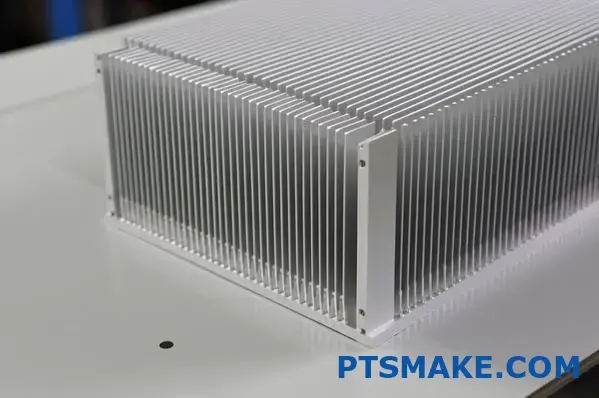

押し出しヒートシンクは主にアルミニウム合金製で、6063と6061が最も一般的な選択肢です。これらの合金は、熱伝導性、機械的強度、押出成形性のバランスに優れています。アルミニウムは、放熱のための表面積を最大化するヒートシンクの特徴的なフィン構造を作成するために、圧力下のダイを通して押し出されます。

押し出しヒートシンクの主要材料

さまざまな業界の熱管理ソリューションに携わってきた私は、材料の選択がヒートシンクの性能にどのような影響を与えるかを目の当たりにしてきました。適切な材料の選択は、放熱ニーズと製造上の制約のバランスを取る上で極めて重要です。

アルミニウム旗手

アルミニウムは、いくつかの説得力のある理由により、押し出しヒートシンク市場を支配しています。熱伝導率が約205~237W/m・K(特定の合金による)であるアルミニウムは、重要な部品から効率的に熱を奪います。アルミニウムが押出成形に特に適しているのは、高温での優れた成形性です。

押し出しヒートシンクに使用される最も一般的なアルミニウム合金には、以下のものがある:

| 合金 | 熱伝導率 (W/m-K) | 主な特徴 | 代表的なアプリケーション |

|---|---|---|---|

| 6063 | 201-218 | 優れた押出性、良好な表面仕上げ | 家電製品、LED照明 |

| 6061 | 167-173 | 優れた強度、優れた切削性 | 通信、電源 |

| 6005 | 170-180 | 高強度、適度な押出し性 | 産業用エレクトロニクス、軍事用途 |

6063アルミニウムがヒートシンク押出成形を支配する理由

PTSMAKEでサーマルソリューションを長年扱ってきて、6063アルミニウムが押し出しヒートシンクに特に人気があることがわかりました。そのマグネシウムとシリコンの含有量は、特性の完璧なバランスを生み出します:

- 優れた押出成形性:複雑な金型でも非常によく流れる

- 優れた熱性能:6xxxシリーズの中で最も高い熱伝導率

- 魅力的な外観:アルマイト処理に耐える

- 十分な強度:ほとんどのサーマル用途に十分

- 費用対効果:高性能合金よりも経済的

この組み合わせにより、6063は、当社が製造する押し出しヒートシンクの約70%に採用されています。

特殊用途向け代替素材

アルミニウムが主流ですが、特殊な押し出しヒートシンク用途には他の材料が使用されることもあります:

銅合金

銅はアルミニウムに比べて熱伝導率が優れています(385~400W/m・K)。しかし、銅の押し出し材はあまり一般的ではありません:

- 材料費が高い(アルミニウムの3~4倍高い)

- 重量が大きい(銅はアルミニウムの約3倍の密度がある)

- より高い温度と圧力を必要とする、より困難な押出工程

PTSMAKE では通常、銅ベースのソリューションを推奨するのは、性能上の利点がコスト上の割増を正当化できるような、 最も要求の厳しい熱アプリケーションに限られます。

アルミニウム-炭化ケイ素(AlSiC)複合材料

を必要とする特殊な用途向け。 熱膨張係数2 電子部品(特にパワーエレクトロニクス)に適合するものとして、AlSiCのような金属マトリックス複合材料が使用されることがある。これらの材料は、アルミニウムと炭化ケイ素粒子を組み合わせて、特性を調整した複合材料を作る。しかし、これらは押出成形されることはほとんどなく、一般的には鋳造または粉末冶金プロセスによって製造される。

製造工程が材料特性に及ぼす影響

押出成形プロセスそのものが、ヒートシンク材料の最終的な特性に影響を与えます。これらの影響を理解することで、エンジニアはより効果的なサーマルソリューションを設計することができます。

結晶粒の構造と方向性

押出成形中、アルミニウムの結晶粒は材料の流れ方向に伸長し、熱伝導率に異方性が生じます。私の経験では、この結果、押出方向の熱伝導率が直角方向に比べて5-10%高くなることがあります。

クリティカルなアプリケーションでは、ヒートシンクを熱源や気流に対して相対的に配置する際に、この方向性を考慮します。

熱処理の可能性

ほとんどのアルミニウム・ヒートシンクは、強度と安定性を高めるため、押出成形後に何らかの熱処理を受けます:

- T5気性:押し出し後に人工的にエージングを施し、強度を適度に向上させた。

- T6テンパー:最大強度のために熱処理され、人工的に熟成された溶液

これらの処理による熱伝導率の差はわずかである(通常、T6処理では5%の減少以下)が、機械的特性は大幅に改善される。

性能向上のための表面処理

未加工のアルミニウム・ヒートシンクには、性能と外観の両方に影響する表面処理が施されることがよくあります:

陽極酸化処理

陽極酸化処理によって、アルミニウムの表面に制御された酸化皮膜が形成される:

- 耐食性の向上

- 電気絶縁を提供する

- カラー染色が可能

- 熱伝導率をわずかに低下させる(通常1-3%)

ほとんどの用途において、アルマイト処理による保護効果は、熱性能のわずかな低下を上回ります。PTSMAKEでは、通常、可視用途のヒートシンクには黒色アルマイト処理を推奨しています。

ニッケルめっき

耐食性が最優先される環境では、ニッケルめっきが施される場合があります。この場合、アルミニウム基板を保護するバリアが形成されますが、メッキの熱伝導率が低くなるため、熱性能は若干低下します。

特定の用途における材料選択の考慮点

最適なヒートシンク素材は、アプリケーションの要件によって大きく異なります。顧客とのコンサルティング業務において、私は通常、以下のことを考慮する:

コンシューマー・エレクトロニクス

コストと重量が重要な消費者向け機器には、通常、標準的な6063アルミニウムが最適です。押出成形プロセスにより、コンパクトなスペースで冷却を最大化する複雑なフィン構造をコスト効率よく製造できます。

LED照明

LED用途では、黒色アルマイト処理を施した6063アルミニウムがしばしば役立ちます。放射率が改善されているため、放射冷却に役立ちます。また、この材料の成形性により、円形またはカスタム形状の押出成形が可能になり、器具の設計に直接統合できます。

パワーエレクトロニクス

大電力用途では、6061-T6 や銅ベースのソリューションのような、より高価な材料が正当化されるかもしれません。追加コストは、信頼性の向上と、コンバーターやインバーター用途でより高い電力密度を扱う能力によって相殺されます。

カーエレクトロニクス

自動車環境では、優れた耐振動性と熱サイクル性能が要求されます。このような用途には、ボンネット内の過酷な条件に対応するため、適切な取り付けを考慮した6061アルミニウムを推奨することがよくあります。

素材選択の費用便益分析

ヒートシンクの材料選択について顧客にアドバイスする際、私は常に材料価格だけでなく、システム全体のコストを考慮することの重要性を強調しています。10%より優れた熱性能を可能にする少し高価なアルミニウム合金は、それを可能にするかもしれません:

- ヒートシンク全体のサイズが小さい

- ファン要件の低減、あるいはパッシブ冷却

- 動作温度の低下による部品寿命の延長

- 製品の信頼性向上

このような総合的なアプローチにより、単に最も安価な素材を使用するのではなく、特定の用途に最も費用対効果の高いソリューションを提供します。

アルミニウム押出材を熱処理するには?

アルミニウム押出材の強度が足りず、苦労したことはありませんか?あるいは、あるアルミニウム部品は高い応力に耐えられるのに、なぜ他の部品は曲がったり壊れたりするのだろうと不思議に思ったことはありませんか?その違いは、多くの場合、普通のアルミニウムを特別なものに変える重要な製造工程にあります。

アルミニウム押出材の熱処理は、溶体化熱処理(約980°Fまで加熱)、焼入れ(水中で急冷)、時効処理(室温で自然時効処理、または320~400°Fで人工時効処理)の3段階からなります。この工程は、押出形状を維持しながら、6061や6063のような熱処理可能なアルミニウム合金の強度と硬度を大幅に向上させます。

アルミニウム押出材の熱処理を支える科学

熱処理は、微細構造レベルでアルミニウムを根本的に変化させ、比較的柔らかい押出形材を、機械的特性が大幅に向上した部品に変えます。私は数え切れないほどの熱処理作業を監督してきましたが、その変貌ぶりにはいつも感動させられます。

降水硬化を理解する

アルミニウム押出材の最も一般的な熱処理は、析出硬化(時効硬化とも呼ばれる)です。このプロセスが機能するのは、特定のアルミニウム合金が銅、マグネシウム、シリコンなどの元素を含み、温度によってアルミニウムへの溶解度が異なるためです。

固溶化熱処理中、これらの合金元素はアルミニウム・マトリックス中に溶解する。焼入れはこれらの元素を「固定」し、不安定な過飽和溶液を形成する。時効処理中、これらの元素は微細な析出物を形成し、結晶構造内の転位運動をブロックし、材料を著しく強化します。

熱処理可能なアルミニウム合金と非熱処理可能なアルミニウム合金の比較

すべてのアルミニウム合金が熱処理に反応するわけではありません。その能力は化学組成に完全に依存します:

| 合金シリーズ | 熱処理可能か? | 一般的な押出用途 |

|---|---|---|

| 1xxx(ピュア) | いいえ | 電気導体、装飾トリム |

| 2xxx | はい | 航空宇宙部品、高強度用途 |

| 3xxx | いいえ | 熱交換器、建築用途 |

| 4xxx | 一部 | 溶接棒(まれに押出成形) |

| 5xxx | いいえ | 海洋用途、建築用製品 |

| 6xxx | はい | 構造部品、ヒートシンク、建築用プロファイル |

| 7xxx | はい | 航空宇宙構造、高性能アプリケーション |

6xxxシリーズ合金、特に6061と6063は、アルミニウム押出産業の主力製品です。これらの合金はマグネシウムとシリコンを含み、熱処理中に強度の高いMg₂Si析出物を形成します。

熱処理工程

PTSMAKEでは、3つの重要な段階からなる、慎重に管理されたアルミニウム押出材の熱処理工程に従っています:

1.溶液熱処理

この第一段階では、アルミニウム押出材を約980°F (525°C)まで加熱し、この温度で十分な時間(断面の厚さにもよりますが、通常1~2時間)保持します。これにより、合金元素がアルミニウムマトリックス内で固溶体に溶解します。

温度制御は正確でなければならず、低すぎるとすべての沈殿物が溶解せず、高すぎるとアルミニウムが部分的に溶けて不可逆的な損傷を引き起こす可能性がある。これが、プロの熱処理施設が複数の温度監視ポイントを備えたコンピューター制御の炉を使用する理由です。

2.焼入れ

溶体化熱処理後、押出材は室温まで急速に冷却されなければならない。これにより合金元素が「凍結」し、過飽和固溶体が生成される。

焼入れは、合金元素が粗大な析出物を形成して強化能が低下するのを防ぐのに十分な速さで行わなければならないため、おそらく最も重要な工程である。複雑な押出し材では、歪みを最小限に抑えるために、焼入れ工程を注意深く管理する必要がある。

私の経験では、焼入れ中の最も一般的な問題は反りであり、特に長くて肉厚の薄い押出材で顕著です。これに対処するため、焼入れ中に真直度を維持するための治具を使用したり、焼入れ後に矯正作業を行ったりすることがあります。

3.エージング

最後の工程は熟成で、これには2種類ある:

- 自然な老化:室温で数日から数週間かけて起こる

- 人工老化:高温(通常320-400°Fまたは160-205°C)で数時間行われる。

人工時効は強化析出物の生成を促進し、一般に自然時効 よりも高い強度をもたらす。人工時効の時間と温度は、最終的な特性を決定する。通常、温度が高いほど時効は早まるが、ピーク強度は低くなる可能性がある。

6061押出材の場合、典型的な人工時効サイクルは、 350°F (177°C)で8時間かけてT6調質を達成するこ とになる。ただし、正確なパラメータは、断面 の厚みや要求される特性によって異なる。

アルミニウム押出材の一般的な温度指定

熱処理工程では、材料の状態を示すさまざまな調質呼称が生じる:

| テンパー | 説明 | 押出し材と比較した代表的特性 |

|---|---|---|

| F | 製作されたもの | ベースライン(制御特性なし) |

| T1 | 押し出し成形から冷却し、自然熟成 | 緩やかな筋力アップ |

| T4 | 熱処理と自然熟成 | 大幅な強度向上、良好な成形性 |

| T5 | 押し出しから冷却し、人工的に熟成させた。 | 良好な強度、経済的なプロセス |

| T6 | 溶体化熱処理と人工熟成 | 最高の強度と硬度 |

| T651 | T6 + ストレッチによるストレス解消 | 真直度の向上、内部応力の低減 |

T6は最も高い強度が得られるため、構造用途や高性能用途で最も一般的な調質材です。6061アルミニウムの場合、熱処理によって降伏強度を押出ままの状態で約8ksi(55MPa)からT6の状態で約35ksi(240MPa)まで高めることができます。

アルミニウム押出材の熱処理における課題と考察

熱処理には大きな利点がある一方で、慎重な管理を必要とするいくつかの課題もある:

ディストーション・コントロール

熱処理中の急激な温度変化は、特に複雑な形状や非対称な形状の場合、反りを引き起こす可能性があります。PTSMAKEでは、歪みを最小限に抑えるためのいくつかの戦略を開発しました:

- 熱処理中の支持具の使用

- 可能な限り均一な肉厚の押出材を設計する。

- 熱処理後の矯正作業の組み込み

- 重要な真直度要件にT651テンパー(熱処理後の延伸)を適用する。

寸法変更

熱処理を行うと、アルミニウム押出材にわずかな寸法変化が生じます。通常、6061および6063押出材は、熱処理中に約0.1~0.3%増加します。精密な用途の場合、この伸びを考慮して設計するか、熱処理後に最終的な機械加工を行います。

表面仕上げに関する考慮事項

固溶化熱処理と焼き入れは、アルミニウム押出材の表面外観に影響を与えます。シミを防ぐには、熱処理前の適切な洗浄が不可欠です。さらに、焼き入れ時の温度と水質は、最終的な表面外観に大きな影響を与えます。

外観が重要視される建築用途では、熱処理後にアルマイト処理を施すことで、一貫した魅力的な仕上げを実現し、耐食性も高めることができます。

用途に応じた熱処理の最適化

用途が異なれば、熱処理へのアプローチも異なる:

構造部品

構造用途では、強度を最大化することが一般的に優先されます。フルT6熱処理は最高の強度を提供し、一般的にセーフティ・クリティカルな部品には追加の処理コストに見合う価値があります。

熱管理アプリケーション

について 押し出しアルミニウムヒートシンク の用途では、熱処理の選択は、機械的要件と熱伝導率のバランスをとることになる。熱処理によって熱伝導率は若干低下しますが(約5-10%)、取り付け強度が必要な用途や高振動環境での使用では、機械的特性の向上がこの欠点を上回ることがよくあります。

コスト重視のアプリケーション

コストを重視する場合、T5調質(押出後冷却し、その後人工時効処理)は良い妥協策となる。溶体化熱処理と焼入れの工程を省略する一方で、押出のままの状態よりも強度を大幅に向上させることができます。

アルミニウム押出熱処理における品質管理

熱処理における一貫した品質には、厳格な監視と試験が必要である:

- 硬度試験 熱処理効果の迅速な検証

- 引張試験 機械的特性が仕様を満たしていることを確認

- 電気伝導率測定 適切な熱処理を間接的に確認できる

- 金属組織検査 微細構造の特徴を明らかにする

PTSMAKEでは、熱処理工程の定期的な監査を実施し、AMS-H-6088やASTM B597などの規格に準拠した一貫性を確保しています。

アルミニウム押出熱処理の未来

熱処理技術は進化を続けており、いくつかの有望な開発がある:

- コンピュータ・モデリング 歪みを予測し、治具設計を最適化する

- 制御雰囲気炉 表面品質の向上

- 水を超える急冷剤 冷却速度を調整し、歪みを低減

- 精密熟成技術 カスタマイズされたプロパティ・プロファイル

これらの進歩により、ますます複雑化する押出材を、より優れた寸法制御と安定した特性で熱処理することが可能になっている。

ヒートシンクに最適な素材は?

オーバーヒートでデバイスの動作が遅くなったり、電源が切れたりしたことはありませんか?サーマルスロットリングのフラストレーションは、生産性やゲーム体験を台無しにします。アプリケーションに不適切なヒートシンク材料を選択することは、銃撃戦にナイフを持ち込むようなものです。

アルミニウムは一般的に、ほとんどのヒートシンク、特に 6063 や 6061 のような合金を使った押し出しアルミニウム・ヒートシンクに最適な材料です。銅は熱伝導率に優れていますが(アルミニウムの約1.7倍)、アルミニウムはほとんどの冷却用途において、熱性能、重量、費用対効果、製造の多様性の最適なバランスを提供します。

ヒートシンク素材の比較:正しい選択

ヒートシンク材を評価する際、いくつかの特性が熱管理用途での有効性を決定します。私は長年にわたり数え切れないほどのサーマルソリューションを扱ってきましたが、これらの基本特性を理解することは、十分な情報に基づいた意思決定を行う上で不可欠です。

熱伝導率:熱伝導の基礎

熱伝導率は、材料の熱伝導能力を測定するもので、単位はワット毎メートル・ケルビン(W/m・K)です。この特性は、おそらくヒートシンクの性能にとって最も重要です:

| 素材 | 熱伝導率 (W/m-K) | 相対的パフォーマンス |

|---|---|---|

| 銅 | 385-400 | エクセレント(ベンチマーク) |

| アルミニウム | 167-237(合金によって異なる) | 良好(銅の40-60%) |

| アルミニウム合金6063 | 201-218 | アルミニウムに最適 |

| アルミニウム合金6061 | 167-173 | アルミニウムに最適 |

| 炭素繊維複合材料 | 20-500(方向による) | 可変 |

| ステンレス鋼 | 12-45 | 貧しい |

生の熱伝導率では銅がリードしているのは明らかですが、これはヒートシンクの素材選びという複雑な方程式におけるひとつの要素にすぎません。

密度と重量に関する考察

ヒートシンク材料の密度は最終製品の重量に直接影響し、ノートパソコン、モバイル機器、航空宇宙部品などの用途では非常に重要です:

- 銅:~8.96 g/cm³

- アルミニウム:~2.70 g/cm³

- 炭素複合材料:~1.5~2.0 g/cm³

PTSMAKEでは、銅からアルミに変更することで、ヒートシンクの重量を65%以上削減しながら、設計を最適化し、熱要件を満たしたプロジェクトを見てきました。このような軽量化は、ポータブル電子機器や、システム全体の重量が重要なアプリケーションでは非常に重要です。

費用対効果と製造に関する考察

材料費は最終製品の価格設定に大きく影響します。銅は一般的にアルミニウムの3-4倍もするため、多くの大衆市場向け用途では法外に高価です。原材料費だけでなく、製造工程も材料によって複雑さとコストが異なります:

- アルミニウム:優れた押出性、容易な機械加工、良好なダイカスト特性

- 銅:押出成形が難しく、機械加工に多くのエネルギーを必要とし、しばしば追加加工が必要となる。

- 複合材料:一般的に特殊な製造技術を必要とする

アルミニウム押し出しヒートシンクの標準的担い手

アルミニウムは、いくつかの説得力のある理由から、押し出しヒートシンクの主要材料として台頭してきました。

アルミニウムの優位性

6000シリーズのアルミニウム合金(特に6063と6061)は、ヒートシンク用途に理想的な特性の優れたバランスを備えています:

- 優れた押出成形性:表面積を増やす複雑なフィン形状を作成

- 良好な熱伝導性:ほとんどの用途に十分

- 低密度:銅の約3分の1の重さ

- 耐食性:自然に保護酸化膜を形成

- 費用対効果:原材料費と加工費の両方

- 表面仕上げオプション:外観と耐久性を向上させるアルマイト処理が容易。

押し出し成形では、機械加工だけでは法外に高価な複雑な断面を作ることができます。これにより、冷却効率を左右する重要な表面積対体積比において、アルミニウム製ヒートシンクは大きな優位性を発揮します。

ヒートシンク用アルミニウム合金の選択

ヒートシンクの性能に関しては、すべてのアルミニウム合金が同じように作られているわけではありません:

| 合金 | 主な特徴 | ベストアプリケーション |

|---|---|---|

| 6063 | より高い熱伝導性、優れた押出成形性、より良い表面仕上げ | 家電、LED照明、汎用冷却 |

| 6061 | 高強度、良好な機械加工性、熱伝導率がやや低い | 構造用ヒートシンク、高振動環境、自動車用 |

| 1050 | 非常に高純度(99.5% Al)、優れた熱伝導性、低強度 | 強度が重要でない純粋なサーマル・アプリケーション |

最適な選択は、特定のアプリケーションの要件と制約に依存します。

銅:プレミアムで優れたパフォーマンス

アルミニウムが優位にあるにもかかわらず、銅はコストや重量が二の次になるような高性能の熱管理用途では、依然選ばれ る素材です。

銅に意味があるとき

銅製ヒートシンクは、いくつかの場面で優れた熱性能を発揮します:

- 高熱流束アプリケーション:小面積で大きな熱エネルギーを発生する集中熱源を扱う場合

- スペースに制約のある設計:ヒートシンクの容積が非常に限られている場合

- パフォーマンス・クリティカルなシステム:コストや重量よりも熱性能が優先される場合

- ベーパーチャンバーとヒートパイプ:銅の優れた熱伝導性が効率的な熱拡散を可能にする。

銅の限界

熱的な利点があるにもかかわらず、銅には重大な欠点があり、それが普及を制限しています:

- 体重ペナルティ:銅製ヒートシンクは、同等のアルミニウム製ヒートシンクに比べて約3倍重い。

- 製造上の課題:アルミニウムよりも押出成形や機械加工が難しい

- 酸化の懸念:熱性能に影響を与える可能性がある。

- コスト・プレミアム:原材料も加工費も大幅に高い

私の PTSMAKE での経験では、一般的に銅製ヒートシンクは、性能要件が追加コストと重量を正当化する特殊なアプリケーションのために確保します。

ハイブリッド素材と先端素材:両者の長所

現代の熱管理は、性能、コスト、重量を最適化するために、異なる材料を組み合わせたハイブリッド・アプローチを採用することが多い。

アルミニウムと銅のハイブリッド

一つの効果的な方法は、バルク構造にアルミニウム・ベースを使用し、重要な熱伝達ポイントに銅インサートを使用するものです。これにより

- 最も重要な部分の熱性能を強化

- 全銅製ソリューションよりも軽量

- 純銅よりも優れた費用対効果

- パフォーマンスの最適化

アドバンスド・マテリアル・ソリューション

従来の金属だけでなく、いくつかの先端材料が特殊なヒートシンク用途で有望視されている:

- アルミニウム-シリコンカーバイド(AlSiC):カスタマイズ可能な熱膨張係数を提供し、半導体とのマッチングを向上させる金属基複合材料

- 炭素繊維複合材料:軽量で高い指向性熱伝導性を持つ可能性がある。

- 黒鉛系材料:表面全体に熱を拡散する優れた平面熱伝導性

- ダイヤモンド-銅複合材料:超高性能用途向けの極めて高い熱伝導性

このような素材は通常、高価格帯であり、独自の要件を持つ特殊な用途にのみ使用される。

用途に応じた材料選択

最適なヒートシンク素材は、用途によって大きく異なる:

コンシューマー・エレクトロニクス

ラップトップ、デスクトップ、消費者向け機器では、アルミニウム押出材(通常は6063)が、その優れたバランスから主流となっている:

- 十分な熱性能

- 軽量特性

- 費用対効果

- 製造の拡張性

高性能コンピューティング

ゲームシステム、ワークステーション、サーバーにはよく使われている:

- 大型ヒートシンクとフィンアレイ用アルミニウム

- CPU/GPUに直接接触する銅ベースまたはベーパーチャンバー

- 熱的要件に基づいて材料使用を最適化するハイブリッド設計

産業用エレクトロニクス

パワー・エレクトロニクス、インバーター、モーター・ドライブには、一般的に以下のものが採用されている:

- ほとんどの用途に対応する押出アルミニウム(6061または6063

- 高電力密度アプリケーション用銅

- 熱膨張率のマッチングが必要な用途向けAlSiC

LED照明

成長著しいLED業界は、アルミニウム製ヒートシンクに大きく依存している:

- 熱的要件は、コンピューティングに比べて緩やか

- 重量は器具の設計と設置に影響する

- 競争の激しい照明市場ではコスト感度が高い

- 押し出し成型により、光学およびマウント機能との設計統合が可能

正しい素材選び

ヒートシンクの材料選択について顧客にアドバイスする場合、私は体系的なアプローチを推奨している:

- 熱要件を定義する:部品の最高温度、周囲条件、熱負荷

- 制約を特定する:スペース制限、重量制限、予算パラメーター

- 製造方法の検討:押出、機械加工、ダイカスト、または積層造形

- システム全体のパフォーマンスを評価する:熱伝導率だけでなく、総合的なサーマルソリューションの有効性

- ライフサイクルを考慮する:信頼性要件、使用環境、期待寿命

この構造化されたアプローチは、選択された材料が熱的要件を満たすだけでなく、実用的な製造、コスト、およびアプリケーションの制約に合致することを保証します。

結局のところ、銅は書類上は優れた熱伝導性を発揮しますが、アルミニウムのバランスの取れた特性により、大半の用途に最適なヒートシンク素材となります。重要なのは、現実的な制約の中で性能を最適化するために、具体的な要件や制約を理解し、十分な情報を得た上で決断することです。

押出アルミニウム・ヒートシンクの性能はスカイビング・ヒートシンクに比べてどうですか?

熱管理のニーズに対して、押し出しヒートシンクとスキーブヒートシンクのどちらを選ぶべきか悩んだことはありませんか?選択を誤ると、部品が過熱したり、製品寿命が短くなったり、設計に不必要なコストがかかったりします。多くのエンジニアは、この2つの製造方法の性能の違いをよく理解しないまま、このジレンマに直面しています。

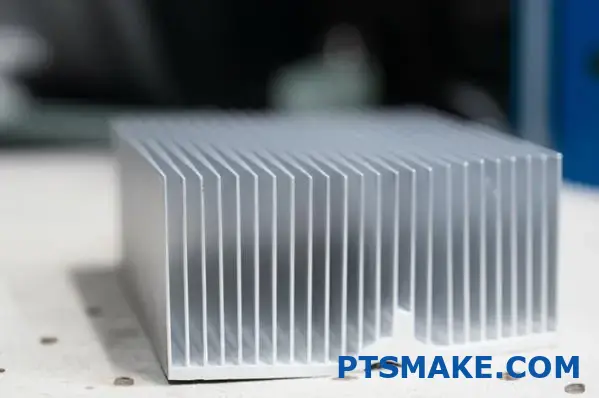

一般に、押出アルミニウムヒートシンクは、低コストで優れた熱性能を提供しますが、高密度アプリケーションでは、スカイブ加工されたバージョンが優れた冷却効率を提供します。押し出しヒートシンクは、フィン密度と厚さの制約(最小~1.5mm厚、高さ対幅比10:1)によって制限されますが、スカイブド・ヒートシンクは、より薄いフィン(0.2mmまで)と高いフィン密度を実現し、優れた放熱効果を発揮します。

製造の違い:押し出しとスカイビング

これらのヒートシンクタイプの製造工程を理解することで、その性能の違いに関する重要な洞察が得られます。さまざまな冷却用途で両技術を使用してきた経験から、製造方法が最終的な熱性能に大きく影響することを証明できます。

押出工程の基礎

アルミニウム押出は、加熱されたアルミニウムビレット(通常は6063または6061合金)を成形されたダイスを通して押し出し、連続したプロファイルを作成します。この工程は、約800~925°F(427~496℃)の温度で行われ、アルミニウムは強制的にダイの開口部の形状になります。

押出成形の主な限界は、熱性能に直接影響する:

- フィンの厚さの制約:実用上の制限により、通常1.5mmより薄いフィンは使用できない。

- アスペクト比の制限:フィンの高さと幅の比率は、一般的に10:1を超えることはできません。

- フィン・スペーシングの制限:フィン間の最小間隔は、ダイの強度とメタルフローによって制限される。

これらの制約は、冷却効率の主要因である放熱に利用可能な表面積に直接影響する。

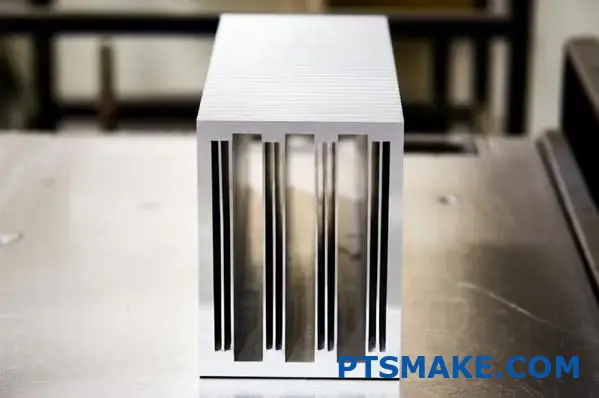

スカイビング技術の説明

スカイビングは根本的に異なるアプローチをとる。この工程では、精密な切削工具を使って、固い金属ブロックから薄いフィンを削り出す。リンゴの皮をらせん状に連続して剥くことを想像してみてください。

スカイビング加工にはいくつかの利点がある:

- 極薄フィン:フィン厚さ0.2mmまで可能

- より高いフィン密度:同じスペースに多くのフィンを詰め込める

- より良い素材オプション:銅とアルミニウムに効果的

- より広い表面積:単位体積当たりの表面積が大幅に増加

その結果、ヒートシンクの冷却面積が大幅に増え、熱性能の向上に直結している。

熱性能の比較

ヒートシンクの有効性を評価する際、押し出し成形とスカイビング成形の違いを定量化するのに役立つ指標がいくつかあります:

| パフォーマンス・ファクター | 押出アルミニウム | アルミ削り出し | メリット |

|---|---|---|---|

| 熱抵抗 | 0.5~2.0℃/W(代表値) | 0.2~0.8℃/W(代表値) | スカイビング(40-60% 下) |

| 表面積比 | ベースレベル | 2~3倍高い | スカイビング |

| フィン密度 | 5~10フィン/インチ | 1インチあたり最大30枚以上のフィン | スカイビング |

| 素材利用 | グッド | 素晴らしい | スカイビング |

熱抵抗の差は特に大きく、熱抵抗が低いほど、部品から周囲空気への熱伝達効率が高くなります。熱抵抗が低いということは、部品から周囲空気への熱伝達がより効率的であることを意味します。このことは、部品温度の低下や、同じスペースでより多くの熱を放散できることにつながります。

実世界での性能テスト

PTSMAKEで実施した制御テストでは、自然対流シナリオにおいて、アルミヒートシンクは通常、同サイズの押出成形品より30-50%優れています。強制対流(ファンを使用)では、性能差は多少縮まりますが、箔押しヒートシンクは大きな優位性を維持します。

例えば、50Wの熱源を使ったあるテストでは:

- 押し出しヒートシンク:コンポーネントは85℃に到達

- ヒートシンク(同じフットプリント):コンポーネントは65℃を維持

この20℃の差は、電子部品の信頼性と性能にとって非常に重要である。

コスト・ベネフィット分析

スキブ付きヒートシンクの熱性能の優位性は明らかですが、現実的にはコストを考慮して決定されることがよくあります。ここでは、2つのオプションの経済的な比較について説明します:

製造コスト要因

押し出しアルミニウムヒートシンクの利点

- 金型費用の低減(金型費用は複雑さにより$1,000~10,000円)

- 生産速度の向上

- 材料廃棄量の削減

- より成熟した、広く利用可能な製造技術

ヒートシンクのスキブが関係している:

- より専門的な設備

- 生産速度の低下

- より高い精度要求

- より複雑な製造工程

一般的に、押出成形ヒートシンクは、大量生産された場合、同等のスキブ成形ヒートシンクよりも40-60%安くなります。このコスト差は、性能上の利点と天秤にかける必要があります。

それぞれのテクノロジーに意味がある場合

顧客が適切な冷房ソリューションを選択できるようサポートした経験から、私は次のように勧める:

アルミ押し出しヒートシンクはこんな時に選ぶ

- 予算の制約が大きい

- 熱需要は中程度

- 生産量が多い

- ヒートシンクの寸法を大きくできるアプリケーション

- 自然対流で十分

ヒートシンクに穴をあける

- 熱性能が重要

- スペースの制約が厳しい

- コンポーネントの温度は最小限に抑えなければならない

- 高電力密度アプリケーションには最大限の冷却が必要

- 重量は熱性能に対して最適化されなければならない

アプリケーション固有の考慮事項

さまざまな業界や用途には独自の要件があり、そのため、ある技術が他の技術よりも有利に働くことがある:

コンシューマー・エレクトロニクス

ノートパソコン、タブレット、モバイル機器では、スペースに制約があるため、コストが高くなるにもかかわらず、スキッド型ヒートシンクを選択することがよくあります。薄型で冷却効率が高いため、設計者は性能を犠牲にすることなく、よりスリムなデバイスを作ることができます。

パワーエレクトロニクス

電源装置、モーター駆動装置、産業用電子機器では、押出成形ヒートシンクが低コストで十分な冷却を提供することがよくあります。取り付け機能や統合ポイントを備えたカスタム押出プロファイルを作成する能力は、純粋な熱性能以上の価値を付加します。

LED照明

LEDアプリケーションでは、一般的にアルミ押し出しヒートシンクが有効です。適度な熱負荷と、比較的広い面積で費用対効果の高い冷却が必要なことから、押出成形の強みが発揮されます。さらに、押し出し材には、光学部品の取り付けや機械的な取り付けのための機能を組み込むことができます。

電気通信

信頼性が最優先され、スペースが制限されがちな電気通信機器では、スキーブヒートシンクが必要な冷却密度を提供します。高い初期コストは、機器の信頼性と密度の向上により相殺されます。

ハイブリッド・アプローチと最適化

場合によっては、両方の技術の要素を組み合わせた最適なソリューションもある:

ベースとフィンの最適化

一般的なアプローチでは、押し出し成形のベースに、重要な部分にはスキッド加工を施したフィンを使用する。このハイブリッド・アプローチは

- 完全なスカイビング・ソリューションと比較して、全体的なコストを削減

- 最も必要とされる部分の冷却を強化

- 重要度の低い機能の製造効率を維持

表面処理と強化

ヒートシンクは、押し出しヒートシンクもスキーブヒートシンクも、その恩恵を受けることができる:

- 陽極酸化処理(放射率と耐食性を向上させる)

- 表面加工(平坦度を向上させ、熱界面を改善する)

- 高度なコーティング(過酷な環境に特化したソリューション)

これらの処理によって、特定の用途における技術間の性能差を縮めることができる。

アプリケーションに適した決断を下す

ヒートシンクを押し出し成形と剝離成形のどちらを選ぶかを顧客にアドバイスする際には、これらの要素を考慮することをお勧めする:

- 熱要件:熱負荷と最大許容温度上昇の計算

- スペースの制約:熱溶液の使用可能容積を決定する

- 予算パラメーター:初期コストと生涯コストの両方を理解する

- 生産量:数量が製造業経済に与える影響を考える

- 信頼性ニーズ:サーマルマネジメントの失敗による影響を評価する

これらの要素を体系的に評価することで、スキッドヒートシンクの優れた熱性能が、特定の用途においてそのコスト上昇を正当化できるかどうかを判断することができます。

多くの場合、押し出しアルミニウムヒートシンクは、中程度の冷却ニーズに対しては最高の価値を提供しますが、スペースと重量が重視される厳しい熱管理課題に対しては、スキブ加工されたバージョンが優れた性能を発揮します。

押出アルミニウムヒートシンクのコストメリットとは?

効果的な熱管理ソリューションと予算のバランスに悩んでいませんか?重要なコンポーネントを冷却する場合、さまざまなヒートシンク技術の選択は、過剰に設計されたソリューションに不必要な出費をするか、不十分な冷却で熱障害のリスクを負うかの分かれ目になります。適切な決定は、プロジェクトのコストと長期的な信頼性の両方に大きな影響を与えます。

押出アルミニウムヒートシンクは、初期工具投資の削減、製造の複雑さの軽減、優れた価格対性能比により、実質的なコストメリットを提供します。押出成形プロセスでは、複雑な冷却プロファイルを1回の作業でコスト効率よく製造できるため、高価な二次加工が不要になると同時に、アルミニウムの優れた熱伝導率対重量比によって優れた熱性能を維持できます。

アルミニウム押出ヒートシンク製造の経済性

押出成形は、効果的な熱管理ソリューションを製造するための最も経済的な方法の1つです。これまでさまざまな冷却技術に携わってきましたが、押出アルミニウムヒートシンクが多様な用途で優れた価値を発揮することを一貫して目の当たりにしてきました。

コスト効率に優れた製造工程

アルミニウム押出成形では、加熱したアルミニウムビレットを成形ダイスに通してヒートシンクプロファイルを作成します。この単純な製造方法には、いくつかの経済的利点があります:

| コスト係数 | 押出アルミニウムの利点 | 他の方法との比較 |

|---|---|---|

| 金型投資 | 金型初期コストの低減 | ダイカスト金型より低い30-50% |

| 生産スピード | 高いスループット率 | 機械加工ヒートシンクの2~3倍高速 |

| 素材利用 | 最小限の廃棄物 | 機械加工における80-90%の材料効率と30-50%の比較 |

| 二次事業 | しばしば排除される | 大幅な人件費/加工費の削減 |

| エネルギー消費 | 加工エネルギーの低減 | 鋳造や機械加工よりも少ないエネルギーで済む |

実用的には、これは大幅なコスト削減につながります。例えば、ある顧客のパワーエレクトロニクス・アプリケーション向けに冷却ソリューションを開発する際、ヒートシンクを機械加工品から押出成形品に切り替えることで、熱性能を設計パラメータ内に維持しながら、ユニットあたりのコストを約40%削減することができました。

材料コストの最適化

アルミニウム固有の特性は、押出成形ヒートシンクのコスト効率に大きく貢献しています:

- 原材料費:アルミニウムは、銅(次に一般的なヒートシンク材料)よりもかなり手頃な価格です。

- 重量効率:アルミニウムは密度が低いため(銅の約3分の1)、輸送や取り扱いのコストを削減できる。

- リサイクル性:高いリサイクル価値により、初期材料投資を相殺

- 合金の柔軟性:様々なアルミニウム合金(特に6063と6061)は、異なるコストと性能のバランスを提供します。

製造上の利点を考慮する前でも、材料の選択だけで、銅の代替品と比べて 50-70% のコスト削減が可能です。

コスト比較分析:押出成形と代替製造方法の比較

押出アルミニウムヒートシンクのコストメリットを十分に理解するには、他の一般的な製造方法と直接比較することが役立ちます。

押出と機械加工の比較

| コスト・コンポーネント | 押出ヒートシンク | 機械加工ヒートシンク |

|---|---|---|

| 原材料 | 下(ネットシェイプ成形を使用) | 高い(材料の無駄が大きい) |

| 人件費 | 下(自動化プロセス) | より高い(複数の加工作業) |

| 生産率 | より高い(連続プロセス) | 下(離散操作) |

| 金型費用 | 一時的な金型費用は中程度 | 初期コストは低く、継続的なツールコストは高い |

| 最小注文数量 | それ以上(通常100ユニット以上) | 低め(小ロットなら経済的) |

中量から大量生産の場合、設計の複雑さや生産量にもよりますが、機械加工に比べて押出成形は通常30~60%のコスト削減が可能です。

押出とダイカストの比較

| ファクター | 押出アルミニウム | アルミダイキャスト |

|---|---|---|

| 初期投資 | 金型コストの低減 | 金型・設備コストの上昇 |

| 生産スピード | シンプルなプロファイルでは非常に高い | 中程度(冷却サイクルによって制限される) |

| デザインの複雑さ | 一貫した断面に限定 | 複雑な3D形状に優れている |

| 表面仕上げ | 素晴らしい | 後処理が必要 |

| 材料特性 | より優れた熱伝導性 | 多孔性のため、しばしば低い |

複雑な形状にはダイカスト鋳造が有利ですが、適切な設計、特に断面が一定している設計には、一般的に押出成形がコスト削減につながります。

ヒートシンクの押し出しとスカイビングの比較

無垢の金属ブロックからフィンを精密に削り出して作られるスカイビング・ヒートシンクは、より高いフィン密度によって優れた熱性能を発揮するが、コスト面で大きな割高感がある:

| アスペクト | 押出ヒートシンク | ヒートシンク |

|---|---|---|

| 製造コスト | 下(シンプルなプロセス) | より高い(専門機器) |

| 材料効率 | グッド | 素晴らしい |

| 熱性能 | グッド | スーペリア(より高いフィン密度) |

| 生産スピード | より高い | より低い(より複雑なプロセス) |

| 最小フィン厚 | 制限あり(通常1.5mm以上) | より薄くできる(≥0.2mm) |

私のPTSMAKEでの経験では、押し出しヒートシンクは通常、同程度のスキーブ加工されたものよりも40~60%安く、極端な熱性能が要求されない用途には好ましい選択です。

スケールメリットと量産効果

押出アルミニウムヒートシンクの最も魅力的なコストメリットの一つは、規模が大きくなったときに現れます。生産量が増加すると、経済性は劇的に向上します。

金型費償却

押出成形のための初期ダイ投資(複雑さにもよるが、通常$1,000~20,000)は、大量生産に渡って償却することができる。例えば

- 1,000個の場合:金型コストは1個あたり$10-20となる。

- 10,000個:金型コストは1個あたり$1-2に低下

- 10万個以上になると金型コストは1台あたりほぼ無視できる

これは、機械加工によるヒートシンクとは対照的で、1個当たりの加工コストは数量に関係なく比較的一定である。

標準化の機会

もう一つのコスト上の利点は、標準化から生まれる。多くのアプリケーションでは、標準的な押出プロファイルを利用することができるため、カスタム金型費用を完全に排除することができます。PTSMAKEでは、標準ヒートシンクプロファイルのライブラリを保持しており、優れた熱性能を実現しながら、カスタム金型費用を回避することができます。

コスト制約の中での設計の柔軟性

アルミ押し出しヒートシンクは、設計の柔軟性とコスト管理のバランスが非常に優れています:

統合された機能

押し出し成形は、他の製造方法では高価な二次加工を必要とする機能的特徴を組み込むことを可能にする:

- 取り付け規定 (T溝、アリ溝、スナップ機能)

- インターフェース面 (必要に応じて精密平坦化)

- 構造要素 (補強リブ、インターロッキング機能)

- 複数のサーマルゾーン (地域によってフィンの密度が異なる)

これらの統合された特徴により、二次的な機械加工作業がなくなり、全体的なコストをさらに削減することができます。ある電気通信事業者のお客様のために、当社はプロファイルに直接取り付け機能を組み込んだ押出材を設計し、4回の穴あけ加工を省き、組立コストを約15%削減しました。

カスタマイズとコスト

カスタム押出ダイスには初期費用がかかりますが、高度に最適化された設計が可能になるため、汎用ソリューションよりも優れた性能対コスト比を実現できます。重要なのは、適切なバランスを見つけることです:

- 大量生産製品の場合、カスタム押出材はほとんどの場合、長期的に最高の経済性をもたらします。

- 中量生産の場合、改良型標準プロファイル(最小限の機械加工を施した標準押出材)が最適なバランスとなることが多い。

- 少量生産やプロトタイプの場合は、機械的な取り付け方法による標準プロファイルが最も経済的な場合があります。

ライフサイクルコスト

初期製造コストだけでなく、アルミニウム押出ヒートシンクにはライフサイクル経済上の利点がいくつかあります:

- 耐久性:アルミニウムの耐食性は、様々な環境下での製品寿命を延ばします。

- メンテナンスフリー:可動部や経年劣化がない

- リサイクル性:高い使用済み価値と環境メリット

- 軽量化:輸送用途では、アルミニウムの軽量性は、継続的な燃料やエネルギーの節約に貢献します。

総所有コストを評価する場合、これらの要因によって、特にライフサイクルの長い製品では、アルミニウム押出ヒートシンクが経済的にさらに魅力的になります。

アプリケーション別の経済効果

押出アルミニウムヒートシンクは、さまざまな産業や用途で独自の経済的メリットをもたらしています:

LED照明

競争の激しいLED照明市場において、押出成形ヒートシンクは以下のようなメリットを提供している:

- 価格に敏感な消費者製品のための低コストの熱管理

- 光学部品用統合マウント機能

- 熱的および構造的要素としての能力

- アルマイト処理と表面処理による美的オプション

押し出しヒートシンクのコスト効率は、手頃な価格のLED照明技術を実現する重要な要素となっている。

パワーエレクトロニクス

電源、インバーター、産業用電子機器向け:

- 中程度の電力密度に対応する費用対効果の高い冷却

- 同じ押出材から異なる長さに切断できるスケーラブルな設計

- エンクロージャー・システムとの統合

- 自然対流用途で優れた性能を発揮し、ファンのコストを削減できる可能性がある

コンシューマー・エレクトロニクス

コンピューティングとコンシューマー機器において:

- 競争市場向けの手頃な価格のサーマルソリューション

- ポータブル製品の軽量化

- 美的統合のための柔軟な設計

- 中程度の熱負荷でコストと性能のバランスが良い

費用対効果の高い素材の選択

特定のアルミニウム合金の選択は、コストと性能の両方に影響する:

- 6063アルミニウム:優れた押出性、良好な熱性能、低コストを実現

- 6061アルミニウム:熱伝導率はやや低いが強度は高く、コストはやや高い。

- 6005Aアルミニウム:競争力のある価格帯で機械的特性と押出品質のバランスをとる

ほとんどのヒートシンク用途において、6063はコスト、熱性能、製造特性の最適なバランスを示しており、PTSMAKEで熱管理ソリューションに最もよく推奨される合金となっているのはそのためです。

結論コストとパフォーマンスのバランス

アルミ押し出し材ヒートシンクを使用するかどうかは、最終的には熱性能とコストの最適なバランスを見つけることに尽きます。顧客の熱管理ソリューション開発を支援した経験から、アルミニウム押出ヒートシンクは約70~80%の用途で最高の価値を発揮することがわかりました。

極端な熱需要やスペース制約の大きい設計では、スキッド式やベーパーチャンバー式ソリューションのような高価な技術が正当化される場合があります。しかし、大半の冷却ニーズに対しては、アルミ押し出し材ヒートシンクのコストメリットが経済的に健全な選択となります。

アルミ押し出し材ヒートシンクの性能と限界の両方を理解することで、エンジニアは熱性能とプロジェクトの経済性の両方を最適化するための情報に基づいた決定を下すことができます。

押出アルミニウム・ヒートシンクは複雑な設計にも対応できますか?

独自の電子設計にぴったり合うヒートシンクを探すのに苦労したことはありませんか?あるいは、標準的な市販の冷却ソリューションが製品の可能性を制限しているのではないかと考えたことはありませんか?多くのエンジニアがこのようなジレンマに直面するのは、標準的な部品が革新的でスペース効率の高い設計のビジョンに沿わない場合です。

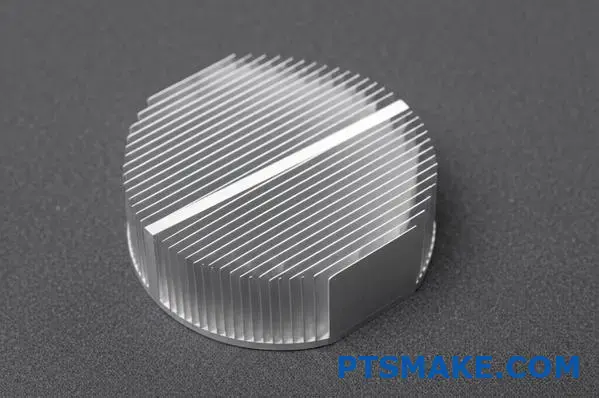

はい、押出アルミニウムヒートシンクは、複雑な設計向けに幅広くカスタマイズすることができます。押出成形プロセスでは、さまざまなフィン形状、取り付け機能、構造要素を一体化した高度な断面形状が可能です。フィンの厚さ、アスペクト比、アンダーカットに関する製造上の制約はありますが、最新の押出技術は設計の柔軟性に優れています。

アルミニウム押出ヒートシンクのカスタマイズの可能性を理解する

アルミ押し出し材ヒートシンクをカスタマイズできることは、エンジニアや製品設計者にとって非常に大きなメリットです。これまで数多くの熱管理プロジェクトに携わってきた私は、カスタマイズされた適切なヒートシンクが、困難な冷却問題をエレガントなソリューションに変えることを身をもって体験してきました。

押出成形プロセスと設計の柔軟性

アルミニウム押出は、加熱されたアルミニウムビレットを成形されたダイスに押し込んで、一貫した断面を持つ連続的なプロファイルを作成する製造プロセスです。このプロセスにより、特定のパラメータの範囲内で設計の柔軟性が著しく向上します:

| デザイン面 | カスタマイズの可能性 | 制限事項 |

|---|---|---|

| フィン構成 | 高さ、厚さ、間隔が可変 | 最小厚さ~1.5mm、アスペクト比制限 |

| ベースデザイン | 厚さ、幅、取り付け機能 | 均一断面要件 |

| 統合された機能 | 取り付け穴、スロット、アリ溝 | 押し出し方向に垂直なアンダーカットがない |

| 表面積 | 特定の熱負荷に最適化 | 押し出しの制約による制限 |

| 長さ | フルカスタマイズ可能 | 押出装置による制限(通常20フィート以上) |

押出成形用ダイスは、カスタマイズの可能性の中核をなすものです。これらの精密に設計されたツールは、ソリッド材料から機械加工するには法外に高価な、非常に複雑なプロファイルを作成するように設計することができます。PTSMAKEでは、パワーエレクトロニクスからLED照明システムに至るまで、何百ものカスタムヒートシンクプロファイルを開発してきました。

基本的な熱要件を超えるカスタマイズ

最新の押出成形ヒートシンクは、単純な熱機能をはるかに超えています。カスタムプロファイルの統合が可能です:

- マウントシステム:Tスロット、アリ溝、スナップ機能、ネジ穴加工

- 構造要素:補強リブ、アタッチメントポイント、エンクロージャー統合機能

- インターフェース規定:部品実装用精密表面、熱インターフェース材料チャンネル

- 多機能デザイン:熱管理と構造またはエンクロージャーの機能の組み合わせ

この統合機能により、多くの場合、二次的な部品が不要になり、システム全体のコストと複雑さが軽減されます。例えば、私は最近、ある顧客と協力してLED照明ソリューションを開発しました。このソリューションでは、押し出し成型ヒートシンクが器具全体の主要な構造要素としても機能するため、複数のブラケットや留め具が不要になりました。

製造上の制約と創造的解決策

押し出し成形は、幅広いカスタマイズの可能性を提供しますが、その固有の限界を理解することは、設計を成功させるために非常に重要です。

押出設計の制約

アルミニウムをダイに通すという物理的な現実が、いくつかの設計上の制限を生み出している:

- 最小フィーチャーサイズ:一般的に、メタルフローの制約により、フィンを約1.5mmより薄くすることはできません。

- アスペクト比の制限:通常、フィンの高さと幅の比率は10:1に制限されている。

- 均一断面:プロファイルは全長にわたって同じ断面を維持しなければならない。

- アンダーカットなし:フィーチャーは、押し出し方向に垂直な「影」やアンダーカットを作成できません。

ハイブリッド・アプローチによる限界の克服

創造的なエンジニアは、ハイブリッド製造アプローチによってこれらの制約を回避する方法を見つける:

- 押出後の機械加工:ネジ穴、不均一な切り抜き、可変高さなどの機能を追加する。

- マルチピースアッセンブリー:複数の押し出しを組み合わせて、より複雑な形状を作る

- 二次事業:圧入部品、インサート、溶接部品の追加

- 代替フィン作成:重要な部分にスカイビングや折り返しフィンのような技術を使う

例えば、最近、ある電気通信事業者のお客様のために、押し出し成型のベースと、高熱領域におけるスキーブ・フィンを組み合わせた冷却ソリューションを開発しました。このソリューションは、必要な場所に最大限の冷却を提供する一方で、その他の設計全体で費用対効果を維持するものです。

特定のアプリケーション要件に合わせたカスタマイズ

さまざまな用途では、熱的性能、機械的要件、経済的制約のバランスをとるために、独自のカスタマイズ・アプローチが要求される。

熱性能の最適化

カスタム押出により、熱エンジニアはアプリケーションの熱負荷と気流条件に合わせて冷却を最適化することができます:

- 可変フィン間隔:高熱エリアでは密なフィンを作り、それ以外の場所では間隔を広げる

- ピンフィンデザイン:全方向送風用

- アングルド・フィン:特定の気流方向への最適化

- 千鳥の高さ:乱流を最大化して熱伝達を改善

について 計算流体力学3 設計を確定する前に行うシミュレーションでは、よく設計されたカスタム・プロファイルは、同じアルミニウム量であっても、一般的なソリューションよりも熱効率で15-30%上回ることがよくあります。

メカニカル・インテグレーションのカスタマイズ

カスタム押出成形ヒートシンクは、熱的な考慮だけでなく、機械的な統合にも優れています:

- ダイレクト・コンポーネント・マウント:直接取り付けのための精密な表面と取り付け機能の作成

- エンクロージャーの統合:熱ソリューションと構造要素の両方の役割を果たすプロファイルの設計

- 組み立ての最適化:組み立て時間と複雑さを軽減する機能を搭載

- 熱膨張管理:差動膨張に対応するマウントシステムの設計

業界特有のカスタマイズ例

さまざまな産業が、独自の方法で押出成形のカスタマイズを活用しています:

LED照明

- 照明器具のデザインに合わせた円形または複雑な多角形プロファイル

- 一体型光学部品マウント

- 目に見える用途での装飾的な外観

- コンパクト設計で表面積を最大化

パワーエレクトロニクス

- 高熱領域における高密度フィンアレイ

- 複数の電源装置の取り付け規定

- バスバーとコネクターの統合機能

- 高電圧アプリケーション用絶縁マウント

コンシューマー・エレクトロニクス

- スペースに制約のある製品向けの薄型設計

- 目に見える部品の美観への配慮

- 射出成形アセンブリとの統合

- 携帯機器の重量最適化

カスタム押出ヒートシンクの経済性

カスタマイズのコストへの影響を理解することで、エンジニアは、カスタム設計が経済的に理にかなっている場合について、十分な情報を得た上で決断することができます。

金型投資と数量に関する考察

カスタム押出ダイスは通常、初期投資を伴う:

- シンプルなプロファイル:$1,000-5,000(ツーリング用

- 複雑なプロファイル$5,000-15,000(ツーリング用

- 精密マルチポート設計ツーリング用$15,000-25,000

この初期投資により、カスタム押出成形が最も経済的になる:

- 中・大量生産

- ロングライフサイクル製品

- 性能上の利点が金型費用を正当化する用途

少量生産の場合、標準プロファイルを変更することで、フルカスタム設計に代わるコスト効率の良い設計が可能になります。PTSMAKEでは、数百の標準プロファイルのライブラリを保持しており、多くの場合、最小限の二次加工で適合させることができます。

カスタムソリューションの価値分析

カスタム押出ヒートシンクの経済性を評価する際には、以下の要因を考慮してください:

- コンポーネントの統合:別個の取り付けブラケット、フレーム、ファスナーの排除

- 組立時間の短縮:統合された機能により、組み立ての労力を劇的に削減

- パフォーマンス向上:熱効率の向上により、全体的な小型化が可能になるか、ファンが不要になる可能性がある

- 素材の最適化:カスタム設計では、アルミニウムをより効率的に使用することが多い

自動車用エレクトロニクス・アプリケーションの最近のプロジェクトでは、カスタム・プロファイルのための$12,000の初期金型投資が、複数の機械加工作業と別々の取り付け部品を排除したことにより、わずか4ヶ月の生産で回収された。

カスタム押出材のデザイン・コラボレーション・プロセス

効果的なカスタム押出ヒートシンクの開発には、熱エンジニア、機械設計者、製造専門家の緊密な協力が必要です。

初期設計の考慮事項

カスタムヒートシンクの設計に取り組む際には、いくつかの要素が初期コンセプトの指針となります:

- 熱要件:熱負荷、部品の最高温度、周囲条件

- 機械的制約:利用可能なスペース、取り付けインターフェース、重量制限

- 製造に関する考慮事項:押出成形の制限、二次加工、組立方法

- 経済的要因:生産量、ライフサイクル、予算制約

最も成功しているデザインは、どれか一つの側面に最適化するのではなく、これらの要素のバランスを取っている。

シミュレーションとプロトタイピング

押し出しツーリングにコミットする前に、徹底的な検証が不可欠である:

- 熱シミュレーション:CFD解析による性能予測と最適化機会の特定

- メカニカル・アナリシス:取り付け応力、熱膨張効果の構造シミュレーション

- プロトタイプ開発:概念実証試験用のCNC機械加工プロトタイプ

- デザインの改良:シミュレーションとテストのフィードバックに基づく反復的改善

この検証プロセスにより、最終的な押出成形設計が、製造可能でありながら期待される性能を発揮することが保証されます。

カスタム押出ヒートシンク設計の将来動向

カスタム押出ヒートシンクの分野は、いくつかの新たなトレンドとともに進化し続けています:

- マルチアロイ押出材:異なるアルミニウム合金を1つのプロファイルに組み合わせ、特性を最適化

- 高度な表面処理:熱伝導を向上させるマイクロテクスチャ加工表面

- ハイブリッド製造:複雑な形状の押出成形と積層造形の組み合わせ

- 統合された熱管理:ヒートパイプやベーパーチャンバーを押出成形ベースに組み込む

- サステイナブル・デザイン:材料使用の最適化とリサイクル率の高い合金の選択

これらの技術革新は、押出成形ヒートシンクのカスタマイズの可能性を広げ、異なる冷却技術の境界をさらに曖昧にしています。

最終的には、アルミニウム押出成形ヒートシンクの優れた設計柔軟性により、熱エンジニアは性能、製造性、費用対効果のバランスが取れた、高度に最適化された特定用途向けの冷却ソリューションを作成することができます。機能と制約の両方を適切に理解することで、カスタム押出ヒートシンクは最も厳しい熱管理の課題も解決できます。