製造上の課題に目を向けると、表面仕上げを選択する際に、美的魅力と機能的性能の間でもどかしい選択を迫られたことがあるのではないでしょうか。多くの調達担当者は、選択した仕上げがクリーニングの悪夢や腐食の問題を引き起こしたり、業界標準を満たしていないことに気づくのが遅すぎました。.

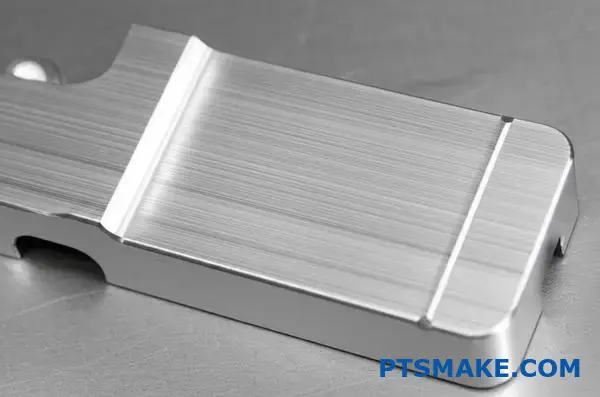

つや消しステンレス鋼仕上げは、耐久性、清掃性、プロフェッショナルな美観を兼ね備えており、航空宇宙、医療、ロボット産業における精密製造用途の厳しい公差要件を満たしています。.

表面粗さ基準、耐食性、溶接適合性、長期的なメンテナンスコストなど、複数の性能要素のバランスを取る必要があるときが、本当の挑戦の始まりです。ブラッシュ仕上げが鏡面仕上げやサテン仕上げのような代替品よりも優れている場合の技術的な考慮事項と業界特有の要件を説明します。.

サテン仕上げステンレス鋼が他の仕上げより優れている業界トップ

素材の仕上げを選ぶ際、機能性が美観を上回ることはよくあります。これは、特に競争の激しい業界で顕著です。ブラッシュ仕上げのステンレス・スチールはその典型例です。.

耐久性に優れ、無反射の表面は細かな傷もよく隠します。そのため、信頼性が重視される場合には最良の選択となる。.

主な応用分野

この仕上げは、いくつかの厳しい分野で優れています。航空宇宙、医療機器、食品加工機器などに見られます。また、ロボット工学や建築用途でもその特性が活かされています。各業界が独自の利点を活かしています。.

| 特徴 | ブラッシュド仕上げ | 研磨仕上げ |

|---|---|---|

| 視認性 | 低グレア | 高反射率 |

| ウェア | 傷を隠す | シミ |

| メンテナンス | お手入れ簡単 | 研磨が必要 |

ブラッシュ仕上げのステンレススチールを選択するのは、偶然であることはほとんどありません。性能の必要性に基づいて計算された決定なのです。つや消しステンレスを使用する業界では、長寿命と安全性が重視されます。.

表面に隠された科学

ステンレス鋼固有の耐食性は、そのクロム含有量に由来します。クロムは酸素と接触すると、目に見えない薄い保護層を形成します。ブラッシング加工はこの実用性を高めます。均一なテクスチャーが光を拡散し、まぶしさを抑えます。.

これは手術室にいる外科医にとって非常に重要だ。また、コックピット内のパイロットにとっても不可欠だ。無反射であるため、視界が散漫になるのを防ぐことができる。さらに、表面は指紋や汚れが目立ちにくい。そのため、無菌環境でも清潔な外観を保つことができる。加工工程 不動態化1 は、特に医療用や食品用の用途では、その保護品質をさらに高めるために適用されることがよくあります。PTSMAKEでは、この追加ステップが部品の性能にとって重要な場合に、お客様をご案内しています。.

業界別ブラッシュ仕上げのメリット

| 産業 | 主なメリット | 使用例 |

|---|---|---|

| 航空宇宙 | 耐久性と低グレア | コックピット計器パネル |

| メディカル | 衛生・滅菌性 | 手術器具、トレイ |

| 食品機器 | 耐食性 | 混合タンク、カウンタートップ |

| ロボット工学 | ウェアの隠蔽 | ロボットアーム、シャーシ |

ブラッシュ仕上げのステンレススチールは、重要な産業において優れた機能性を発揮することから選ばれています。耐久性に優れ、反射率が低く、メンテナンスが容易なため、性能に妥協できない場合に信頼できる選択肢となります。.

ブラッシュ仕上げがCNC加工の公差とフィットに与える影響

ブラッシングは単なる化粧品ではない。研磨プロセスです。つまり、パーツの表面から素材を物理的に取り除きます。.

その量は微々たるものですが、寸法に直接影響します。高精度の部品では、これが完璧にフィットするか、アセンブリに失敗するかの分かれ目となります。.

ブラッシングの研磨性

研磨ベルトやホイールが通過するたびに、材料が削り取られます。これは、つや消し仕上げのための重要な加工上の考慮事項です。除去される量はいくつかの要因に左右されます。.

| ファクター | 標準的な材料除去量(片側あたり) |

|---|---|

| 砥粒の粗さ | 0.005mm - 0.015mm |

| 圧力 | 0.002mm - 0.010mm |

| 素材硬度 | 大きく異なる |

この小さな変化が、重要な寸法をスペック外に押し出す可能性がある。.

PTSMAKEでは、この材料除去を常に考慮しています。最初の加工寸法を調整します。これにより、最終的な部品が公差内に収まるようにします。 その後 ブラッシュ仕上げが施されている。.

嵌合面および嵌合への影響

つや消しステンレス部品の公差への影響は、嵌合部品にとって非常に重要である。数ミクロンの誤差でも、設計されたはめ合いを変える可能性がある。.

タイトな干渉フィットが、ルーズなトランジション・フィットになるかもしれない。正確なクリアランス・フィットが、ぞんざいになるかもしれない。これは性能と寿命に影響する。.

シフトの会計処理

最終仕上げによって寸法がどのように変わるかを理解することは非常に重要です。設計段階でこのことを伝えなければなりません。それが私たちのプロセスの重要な部分なのです。.

ブラッシングによる方向性のある溝は、部品同士の滑りにも影響する。これは トライボロジー2, これは、表面間の摩擦と摩耗を研究するものである。.

以下は、ブラッシングによって標準的なフィット感がどのように変化するかを示している。.

| フィット・タイプ | クリアランス設計 | ブラッシング後の効果 |

|---|---|---|

| クリアランス | ポジティブ | クリアランス拡大、ルーズフィット |

| トランジション | ニア・ゼロ | クリアランスフィットが緩くなる可能性がある |

| 妨害 | ネガティブ | 干渉が減少し、関節が弱くなる |

私たちはお客様と協力して、仕上げ後の公差を定義します。これにより、組み立て時にコストのかかるサプライズを防ぐことができます。ブラッシュ仕上げのための適切な機械加工の考慮は、私たちにとって譲れないものです。.

ブラッシュ仕上げは、最終寸法に直接影響する材料を除去する研磨工程です。公差の厳しい部品や嵌合部品では、この材料除去を最初の加工計画に織り込み、望ましい嵌合と機能が達成されるようにする必要があります。.

高性能環境におけるブラッシュド・ステンレス鋼の洗浄手順

無菌環境や工業環境では、ブラシをかけたステンレスを洗浄することは、見た目だけの問題ではありません。安全性と操作の完全性に関わることなのです。標準的な方法では、このような問題を解決できないことがよくあります。.

標準的なクリーニングが失敗する理由

生産環境では、利害関係がより大きくなる。汚染はバッチ全体を台無しにしたり、安全基準を損なう可能性がある。そのため、構造化された科学的アプローチが要求されます。.

高性能環境の目標

ブラッシュ仕上げステンレス・スチールの適切なプロトコルは、微生物制御を確実にします。また、化学残留物の蓄積を防ぎ、素材自体を腐食から守ります。.

| アスペクト | 一般清掃 | 高性能クリーニング |

|---|---|---|

| ゴール | 視覚的な清潔さ | 無菌、残留物なし |

| 方法 | 石鹸/水で拭く | 検証済みの化学プロトコル |

| 頻度 | 必要に応じて | 予定、文書化 |

推奨洗浄剤と洗浄技術

ブラシをかけたステンレス鋼を洗浄する場合、薬剤の選択は非常に重要です。間違った薬剤を使用すると、仕上げにダメージを与えたり、残留物を残して無菌性を損なう可能性があります。.

食品加工や医療機器製造など、特定の業種に認可された薬剤を常に使用すること。これらの薬剤は、鋼材に害を与えることなく効果を発揮するように調合されています。.

除菌プロセス

重要なテクニックは、常につや消しステンレス・スチールの仕上げの木目に平行に拭くことである。こうすることで、微細な溝から汚れを取り除くことができる。.

研磨剤の入っていない、糸くずの出ない布を使用する。除菌剤を塗布し、推奨される接触時間を設け、除菌剤が適切に作用することを確認する。このステップは、生産工程でブラシ仕上げを効果的に除菌するために非常に重要です。除菌の後、残留物を除去し、スチールを保護するために、多くの場合、脱イオン水による最終すすぎが必要です。 表面不動態化3 そして真にクリーンな表面を確保する。.

| 洗浄剤 | 最適 | 重要なお知らせ |

|---|---|---|

| 70% イソプロピルアルコール | 表面の消毒 | 効果が高く、すぐに蒸発する |

| 第四級アンモニウム | 一般的な消毒 | 希釈率に注意深く従う |

| 過酢酸 | 高レベル滅菌 | 適切なPPEと取り扱いが必要 |

| 脱イオン水 | 最終すすぎ | ミネラルの沈着とシミを防ぐ |

PTSMAKEでは、私たちが製造するコンポーネントの完全性を維持するために、パートナーを指導しています。適切なケアは、長寿命とパフォーマンスを保証します。.

無菌環境におけるブラッシング済みステンレ ス鋼の効果的な洗浄は、単なる拭き取りではな い。特定の薬剤、木目に沿った正しい技術、有効なプロトコルの遵守が必要です。これにより、安全性が確保され、汚染が防止され、材料の完全性が維持されます。.

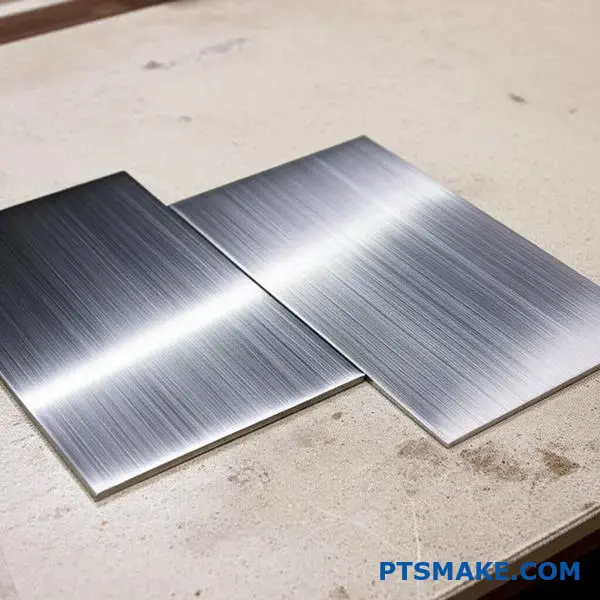

ブラッシュ仕上げステンレス部品の表面粗さ規格の破壊

サーフェスを数値化することが重要。見た目だけでは判断できない。そこで登場するのが表面粗さパラメータだ。これにより客観的な数値が得られる。.

主な粗さの指標:RaとRz

最も一般的な2つの測定基準はRaとRzです。これらは表面形状の異なる側面を測定します。.

Ra(粗さ平均)は、プロファイルの山と谷の算術平均です。一般的な指標として最適。.

一方、Rzは5つの最も高い山と5つの最も低い谷の間の平均距離を測定する。傷に対してより敏感である。.

| メートル | 説明 | 最適 |

|---|---|---|

| ラー | プロファイル偏差の算術平均 | 一般的な品質管理 |

| Rz | 5つの最高峰と5つの最低谷の平均値 | 孤立した欠陥の検出 |

これらを理解することで、どのようなことについても明確なコミュニケーションが可能になる。 表面粗さ つや消し仕上げ.

表面粗さの測定方法

RaとRzの値を求めるには、専用のツールを使います。最も一般的なのは触針式表面粗さ計である。先端の細いスタイラスを表面に引きずり、垂直方向の動きを記録します。このデータから2Dプロファイルが作成される。.

より高度な方法としては、光学式プロフィロメーターがある。これは光を使って表面をマッピングする。これは非接触で、より速く測定できる。しかし、スタイラス方式は今でも業界標準である。 ブラッシュドステンレスRa測定.

フィニッシュクラスとその意味

技術者はしばしば「N」等級(ISO 1302より)を用いて仕上げを指定する。各等級は特定のRa値範囲に対応しています。これにより、図面のレイアウトが簡単になります。.

A ブラッシュドステンレススチール仕上げ はユニークな特性を持っている。ブラッシングの線はすべて一方向なので、表面には 異方性4. .つまり、粗さの測定値は、木目に沿って測定するか、木目に逆らって測定するかによって変化する。.

私たちは常にお客様と測定方向を明確にします。ブラシラインに対して垂直に測定することが、最も正確な粗さ値となります。.

一般的な仕上げのクイックリファレンスです:

| フィニッシュ・コールアウト | 代表的なRa (µm) | 外観 |

|---|---|---|

| N7 | 1.6 | 目に見えるマシンライン |

| N6 | 0.8 | 滑らかで繊細な加工 |

| N5 | 0.4 | グラウンド、半反射 |

PTSMAKEでは、この方向依存性を考慮した品質管理プロセスを徹底しています。これにより、弊社の測定値とお客様の測定値との不一致を防ぐことができます。.

RaやRzのような測定基準を理解することは、表面仕上げを指定し検証する上で非常に重要です。正しいツールを使用し、ブラシ仕上げの方向性を認識することで、部品は一貫して設計要件と機能ニーズを満たすことができます。.

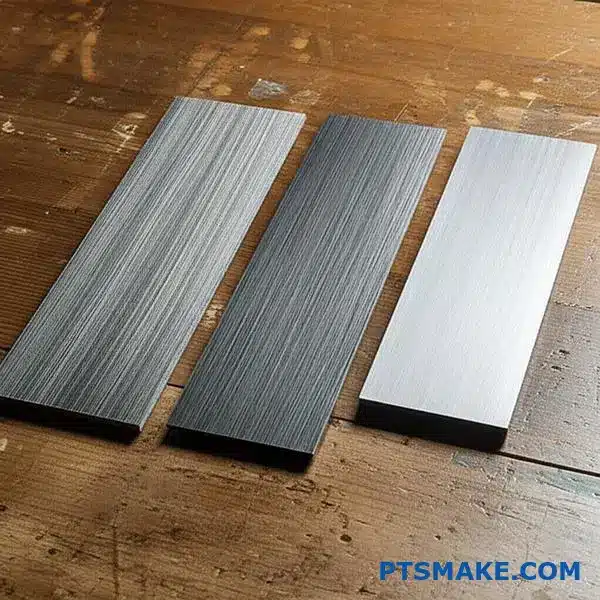

鏡面仕上げ、サテン仕上げ、サテンブラシ仕上げを検討するとき:決断のマトリクス

適切なステンレス・スチール仕上げを選ぶことは、単なる美的判断ではありません。性能と寿命に直接影響します。選択にはトレードオフが伴います。.

機能、外観、使用環境のバランスをとる必要があります。鏡面仕上げは衛生的な用途に最適です。.

しかし、サテン仕上げのステンレススチールは、人通りの多い場所での使用に適しています。このマトリックスでは、ブラッシュ仕上げかサテン仕上げか鏡面仕上げかの論争を単純化し、実用的な選択ができるようにします。.

| ファクター | 鏡 | サテン | ブラシ |

|---|---|---|---|

| 機能 | 反射性、クリーニングが容易 | 適度な隠蔽力 | 摩耗を隠す、無反射 |

| 美学 | 豪華で高級 | ソフトで光沢が少ない | モダン、インダストリアル |

| 環境 | 管理されたクリーンな環境 | 汎用 | 交通量の多い工業地帯 |

決断のロジックを分解する

正しいステンレス仕上げを選ぶには、より深い分析が重要です。各仕上げには、見た目の美しさにとどまらない独自の特性があります。PTSMAKEでは、このような具体的な検討事項について、日々パートナーにご案内しています。.

機能的な目的

機能は常に最優先されるべきである。鏡面仕上げは無孔質で、驚くほど滑らかです。そのため、衛生面が重要な医療用や食品用の用途に最適です。滅菌も簡単です。.

しかし、サテン仕上げのステンレス・スチールは仕事道具だ。繊細な平行線は、細かな傷や指紋、日常的な摩耗を隠すのに優れています。そのため、電化製品のパネル、キックプレート、建築部材に最適です。サテン仕上げは、鏡面仕上げよりも滑らかな表面で傷を隠すことができます。木目の方向性が視覚的な美しさに貢献しています。 異方性5, その外観の重要な要素である。.

形と美学

製品のビジュアル・アイデンティティは重要です。鏡面仕上げは、高級感と精密さを表現します。装飾的なトリムや高級な備品によく使われます。.

ブラッシュ仕上げは、モダン、テクニカル、インダストリアルな美しさを演出します。光を拡散し、まぶしさを抑えます。サテン仕上げは、ソフトでエレガントな光沢があり、反射しすぎず、さまざまなデザインを引き立てます。.

環境暴露

その部品がどこに置かれるかを考えよう。人通りの多い公共スペースでの鏡面仕上げは、メンテナンスの頭痛の種だ。汚れや傷がすべて見えてしまう。.

逆に、サテン仕上げのステンレススチールはそのような環境に適している。接触に耐え、長期間にわたって外観を維持します。屋外や海岸沿いでの使用には、サテンやミラーのような滑らかな仕上げの方が、汚染物質を閉じ込める溝が少ないため、若干腐食に強いかもしれません。.

| 考察 | ベスト・チョイス | なぜですか? |

|---|---|---|

| 傷を隠す | ブラシ | 平行線は小さなダメージを効果的に隠す。. |

| お手入れのしやすさ | 鏡 | 表面は無孔質で細菌の繁殖を防ぐ。. |

| 眩しさの軽減 | ブラッシュド/サテン | 拡散反射は目に優しい。. |

| 高級感 | 鏡 | その純粋な反射率は、プレミアムな品質を物語っている。. |

最終的な選択は、戦略的なバランスです。鏡面仕上げ、サテン仕上げ、つや消しステンレ ス仕上げのいずれを選ぶかは、部品の使用目的、美観の目標、最適な性能と耐久性を確保するための環境条件によって決定する必要があります。.

最終的なブラシ表面の品質におけるグリットサイズの役割を理解する

正しい研磨砥粒を選ぶことは基本です。それは最終的なブラシ表面の品質を直接決定します。それぞれの砥粒は、独特の風合いを醸し出します。.

この決定は、美観から機能まで、すべてに影響します。最も一般的なオプションを見てみましょう。.

一般的なグリット・グレードとその効果

砥粒のサイズによって、線の深さや質感が異なります。つや消しステンレス仕上げに適した研磨砥粒を選ぶことが重要なステップです。.

| グリットサイズ | 仕上げタイプ | 主な特徴 | 典型的な使用例 |

|---|---|---|---|

| 120 | 粗目 | 深く、目に見える、長いグレインライン | 初期表面処理、重電機器 |

| 180 | ミディアム | 明確だが攻撃的ではないライン | 建築部材、汎用仕上げ |

| 320 | ファイン | ソフトで繊細なサテンのような仕上がり | 装飾品、家電製品 |

数字が小さいほど砥粒が粗い。数字が大きいほど目が細かく、表面が滑らかになる。.

実用的なグリットサイズ・ブラッシュ仕上げガイド

砥粒の選択は外観にとどまらない。それは、部品の指紋の付きにくさ、光の反射、手触りに影響します。製品設計の重要な部分です。.

クラシックなつや消しステンレス・スチール仕上げの場合、180グリットが出発点になることが多い。質感と平滑性のバランスが優れている。厨房機器や建築パネルに広く使用されている。.

用途に合わせたグリット

磨耗や損傷を隠す必要があるパーツには、より粗い120グリットが効果的。深いラインは、日常使用による細かい傷を隠すことができる。.

逆に、高級な電子機器や装飾的なトリムには、320グリットがより洗練された高級感をもたらす。最終的な 表面粗さ6 の方がはるかに低く、滑らかでクリーンな外観となる。.

PTSMAKEでは、しばしばカスタム仕上げのサンプルを作成します。これは、お客様が本生産に踏み切る前に、仕上がりをイメージするのに役立ちます。.

一貫性が鍵

安定したブラシ仕上げを実現するには、適切なグリットだけでは不十分です。ブラシをかける圧力、スピード、方向も慎重にコントロールします。これにより、すべてのパーツに均一な仕上がりが保証されるのです。.

粗目(120)、中目(180)、細目(320)から適切な粒度を選択することが重要です。この選択は、最終的な質感、反射率、ブラッシュドメタル部品の全体的な美しさ、特にブラッシュドステンレススチール仕上げを直接決定します。.

つや消しステンレス鋼は医療機器に適していますか?

医療機器の仕上げを選択する際には、生体適合性、洗浄性、美観という3つの要素が重要です。つや消しステンレス鋼仕上げは、利点と課題が混在しています。.

生体適合性が鍵

基材は、多くの場合316Lステンレス鋼で、生体適合性がある。ブラッシング処理によって、この固有の性質が変化することはない。そのため、医療機器用のブラッシュドステンレスは、一般的に患者と接触しても安全です。.

清掃性の問題

清掃性が主な論点である。起毛仕上げの細かい溝は、汚染物質を閉じ込める可能性がある。このため、滑らかな表面と比較して滅菌がより複雑になる。.

プロの美学

美観上、ブラッシュ仕上げはプロフェッショナルで無反射の外観を提供します。手術環境では、まぶしさを抑えるためにこの仕上げが好まれます。.

| 特徴 | ブラッシュドステンレススチール | 考察 |

|---|---|---|

| 生体適合性 | エクセレント(素材による) | 下地となる合金が重要な要素だ。. |

| 清掃性 | 中程度 | 溝には微生物が潜んでいる可能性がある。. |

| 美学 | プロフェッショナル、ローグレア | 多くの臨床現場に最適。. |

基礎となるステンレス鋼の生体適合性には疑問の余地はないが、ブラッシングによって生じる表面の質感は、医療用途において重要な考慮事項をもたらす。第一の懸念は、滅菌と微生物増殖の可能性である。.

表面の質感と殺菌

ブラッシュ仕上げの微細な谷間は、細菌が付着して保護層を形成する可能性のある場所を作る可能性がある。この層は バイオフィルム7, この場合、標準的な洗浄・滅菌方法に対して耐性がある可能性がある。このリスクは、体液に直接、長期的に接触する器具ではより高くなる。.

多くの外科用ブラシ仕上げの用途では、このリスクは管理されている。ハンドルや外部ケーシングのような器具は、インプラントに比べればそれほど重要ではありません。ここでは、美観や触感の利点が、わずかな洗浄上の課題を上回ることがよくあります。PTSMAKEでは、機器の特定の使用ケースに基づいて、適切な仕上げを選択するようお客様を指導しています。.

他の仕上げとの比較

ブラッシュドステンレス仕上げを、医療分野で一般的な他のオプションと比較することは有益だ。.

| 仕上げタイプ | 清掃性 | 生体適合性 | 主な使用例 |

|---|---|---|---|

| ブラシ | 中程度 | 素晴らしい | 外部ハウジング、計器ハンドル |

| ポリッシュ(ミラー) | 素晴らしい | 素晴らしい | 再利用可能な手術器具、インプラント |

| 電解研磨 | スーペリア | 素晴らしい | インプラント、流体経路部品 |

| 不動態化 | グッド | スーペリア | ほとんどのステンレス製医療機器 |

当社のテストでは、重要でない部品には、適切に維持されたつや消し仕上げが適していることが確認されています。しかし、内部部品や接触性の高い部品には、電解研磨仕上げや鏡面仕上げの方が安全で信頼できる場合が多くあります。.

サテン仕上げのステンレス鋼は生体適合性に優れ、プロフェッショナルな美しさを提供する。しかし、表面にテクスチャーがあるため洗浄が難しく、無菌性が最優先されるインプラントよりも、外装部品や重要でない器具に適しています。.

ブラッシュド・ステンレスはポリッシュド・サーフェスよりも腐食しやすい?

表面の質感は見た目だけの問題ではありません。部品の耐食性に直接影響します。サテン仕上げには小さな溝や谷があります。これらは肉眼では見えない。.

これらの特徴は、総表面積を増加させる。また、汚染物質が隠れる場所を作ることにもなる。これは長期的な耐久性にとって重要な要素である。表面特性を比較してみよう。.

| 特徴 | ブラッシュド仕上げ | 研磨仕上げ |

|---|---|---|

| テクスチャー | 一方向溝 | スムース、非多孔質 |

| 表面積 | より高い | より低い |

| 汚染物質トラップ | 多数 | ほとんどいない |

磨かれた表面はより滑らかです。腐食性物質の隠れ場所が少なくなる。.

サテン仕上げのステンレス・スチールの微細な溝は、「腐食トラップ」として機能する。これらの小さな谷は、水分、塩化物、ほこり、その他の粒子を保持することができます。問題はここから始まる。.

これらの汚染物質が捕捉されると、鋼材と接触したままになる。この長時間の接触は、孔食のような局部腐食にとって理想的な環境を作り出す。不動態層はこのような小さな箇所で破壊される可能性がある。.

PTSMAKEでは、このことを簡単な例えで説明することがあります。滑らかなカウンタートップと、ざらざらした手触りのカウンタートップを掃除しようとするところを想像してみてください。滑らかな表面は簡単に拭き取ることができます。質感のあるものは、隙間から汚れを取り除くのに手間がかかります。同じ原理がステンレスの表面にも当てはまります。.

について 表面トポロジー8 つや消し仕上げの場合、洗浄剤が届きにくくなり、すべての汚れを取り除くことが難しくなります。研磨仕上げとサテン仕上げの腐食を適切に比較するには、使用環境を考慮する必要があります。.

| 仕上げタイプ | 掃除のしやすさ | 腐食トラップのリスク |

|---|---|---|

| ブラシ | より困難 | 高い |

| ポリッシュ | 簡単 | 低い |

苛酷な環境または海岸沿いの環境で使用され る部品では、このブラッシュドステンレス耐食性の違いが 非常に重要になる。多くの場合、研磨仕上げの方がメンテナンスが少なく、耐用年数が長くなる。.

ブラッシュ仕上げのテクスチャーは、微細なトラップを作り出します。このトラップは水分や汚染物質を保持し、滑らかな研磨面に比べて腐食のリスクを高めます。このため、耐久性のために適切な仕上げを選ぶには、環境が重要な要素となります。.

自動ステンレス表面処理と手磨きステンレス表面処理:どちらがより良いパフォーマンスか?

ステンレスのブラッシュ仕上げを選ぶ場合、その方法が重要である。職人の技術対機械の精度という典型的なケースだ。この判断は、一貫性、スピード、コストに影響します。.

一貫性とスケーラビリティ

自動ブラッシングは、毎回均一な仕上がりを実現します。これは、一貫性が重要な大量生産にとって重要な利点です。手作業によるブラッシングは、芸術的ではありますが、パーツごとに異なることがあります。.

コスト・トレードオフ

手作業の場合、機械の初期コストが高くつくのを避けることができる。しかし、大量生産の場合は、自動化によって単位当たりのコストが大幅に下がり、長期的には経済的になる。.

| ファクター | 手磨き | 機械研磨 |

|---|---|---|

| 一貫性 | 可変 | 高い |

| スケーラビリティ | 低い | 高い |

| コスト(規模) | 高い | 低い |

ステンレス仕上げを手磨きと機械磨きのどちらにするかは、プロジェクトの具体的なニーズをよく検討する必要があります。それぞれの方法には明確な利点があり、トレードオフも異なります。.

仕上げのトレードオフを深く掘り下げる

自動化されたシステムは、一定の圧力と速度を維持します。これにより、人為的なミスを排除し、すべての部品が同一のつや消しステンレス鋼仕上げになることを保証します。このレベルの精度は、PTSMAKEがお客様の生産部品に対して非常に大切にしていることです。.

一点ものの試作品や特注の建築物には、手磨き仕上げの独自性が望ましい特徴になります。機械では再現できない人間味が加わります。.

しかし、プロトタイプから1,000ユニットにスケールアップする場合、自動ブラッシングの利点は否定できない。プロセスはより速く、より信頼性が高く、最終的にはコスト効率も良くなる。自動化による均一な粒子方向が、予測可能な 異方性9, 光の反射に影響を与える。.

コスト構造の評価

財務計算は簡単だ。機械に先行投資するか、継続的な人件費を支払うかだ。.

| コスト面 | 手磨き仕上げ | マシンブラシ仕上げ |

|---|---|---|

| 初期投資 | 低い | 高い |

| 労働単価 | 高く固定 | 低くて減少している |

| ベスト・ユースケース | プロトタイプ、カスタムジョブ | 大量生産 |

自動仕上げは一貫性と拡張性に優れているため、単位あたりのコストと均一性が最優先される生産に最適です。ハンドブラッシングは、初期投資が主な制約となるカスタムメイドの少量生産プロジェクトでその価値を維持します。.

ブラッシュド・ステンレスがロボット工学とオートメーション設計で好まれる理由

ロボット工学とオートメーションでは、細部までが重要です。部品の表面仕上げは、単なる外観上の問題ではありません。性能、耐久性、さらには安全性にも影響します。.

ブラッシュ仕上げのステンレススチールは、私がよくおすすめする仕上げです。実用的なバランスで、厳しい産業環境では勝るものはない。.

パフォーマンスと美観の向上

この仕上げは、クリーンでモダンな外観を提供する。しかし、それ以上に重要なのは、具体的な運用上のメリットをもたらすことです。簡単な比較を見てみよう。.

| 特徴 | 研磨仕上げ | ブラッシュド仕上げ |

|---|---|---|

| グレア | 高い | 低 / 拡散 |

| 傷 | 高い視認性 | カモフラージュ |

| 美学 | 反射型 | 微妙なテクスチャー |

まぶしさが軽減されるだけで、自動化部品、特に光学センサー周辺では、つや消し仕上げが優れた選択肢となる。.

仕上げの選択は、機械が環境やオペレーターとどのように相互作用するかに直接影響します。反射率の高い部品は、ビジョンシステムに干渉する可能性があります。これは、検出や動作のエラーを引き起こす可能性があります。.

プレッシャー下のパフォーマンス

ブラッシュ仕上げの無反射表面は、性能上の重要な利点です。細かい平行線は、光を直接反射させるのではなく、拡散させます。これは、ナビゲーションやタスクの実行にカメラや光学センサーを使用するロボットにとって非常に重要です。方向性のある木目は 異方性10, 光を予測通りに散乱させる。.

デザインとメンテナンスの相乗効果

性能だけでなく、プロフェッショナルでクリーンな美しさも兼ね備えています。ロボットのつや消しステンレス仕上げは、指紋や汚れ、工業用環境では避けられない小さな傷を隠します。これにより、メンテナンスが容易になり、耐用年数の間、機器の外観を美しく保つことができます。PTSMAKEでは、機能的で目に見える部品にこの仕上げをお勧めすることがよくあります。.

次の表は、私たちが顧客のプロジェクトで確認したメンテナンスの利点を強調したものです。.

| メンテナンス面 | ブラッシュ仕上げのインパクト |

|---|---|

| クリーニング | 研磨の頻度が少ない |

| ウェア&ティア | 小さな擦り傷は目立ちにくい |

| 長寿 | 安定した外観をより長く維持 |

この実用性と外観の組み合わせにより、サテン仕上げのステンレススチールは、モダンなオートメーション設計のためのインテリジェントな選択肢となっています。.

サテン仕上げのステンレススチールは、3つのメリットを提供します。まぶしさを抑えて操作性能を向上させ、すっきりとした美観を提供し、小さな磨耗や損傷を効果的に隠すことでメンテナンスを簡素化し、非常に実用的で信頼性の高い選択肢となります。.

ブラッシュド・ステンレス鋼は美観を損なうことなく溶接できますか?

ブラッシングされたステンレスを溶接すると、必ず跡が残る。これは加工の過程で避けられない現実です。.

重要なのは、跡をつけないことではなく、跡を適切に消す方法を知ることである。本当に重要なのは、溶接後の仕上げなのだ。.

適切な技術を用いれば、効果的に元のつや消しステンレス・スチール仕上げを復元することができます。これにより、最終製品の外観の完全性が損なわれることはありません。つや消しステンレスの溶接は、仕上げがすべてです。.

主な課題は、溶接部分を周囲の起毛パターンとシームレスに融合させることである。溶接による熱は変色を生み、素材の表面の質感を乱す。この部分には慎重かつ正確な修復が必要です。.

溶接部の検査

溶接痕は表面だけの問題ではない。溶接痕には、盛り上がった溶接ビードとその周囲の変色した金属が含まれます。この周囲の 熱影響ゾーン11, により、鋼の外観が変化する。溶接後のブラシ仕上げを維持するには、両部品を処理する必要がある。.

溶接後の仕上げ工程

つや消しの外観を取り戻すには、複数の段階を踏む必要がある。まず、溶接の大部分を取り除くことから始まる。そして最後に、ブラッシュ仕上げの木目を慎重に再現します。.

| 仕上げのステップ | 主要な行動 | 望ましい結果 |

|---|---|---|

| 1.研磨 | 余分な溶接ビードを取り除く。. | 平らで水平な場所。. |

| 2.サンディング | 砥粒は徐々に細かいものを使用する。. | グラウンド部分を滑らかにする。. |

| 3.ブレンド | サンディングした部分のエッジをフェザリングする。. | 徐々に、目に見えない形で移行する。. |

| 4.再ブラッシング | 研磨パッドで最後の砥粒を塗る。. | 元のブラッシングの方向と深さを合わせる。. |

最後の磨き直しは非常に重要である。元の仕上げの方向と粗さを合わせるには、技術が必要です。PTSMAKEの経験上、ブラッシュ仕上げのステンレス・スチールを目立たなく修理するには、一貫した圧力とスピードが不可欠です。.

溶接痕は、つや消しのステンレス鋼を溶接する 際の通常の作業である。研削、サンディング、再ブラッシングを含 む、溶接後の入念な工程が重要である。こうすることで、部品本来の美観を取り戻し、継ぎ目のないつや消しステンレス鋼仕上げを維持することができる。.

持続可能な製造業の時代におけるブラッシュド・ステンレススティール

サステナビリティは単なるトレンドではありません。製造の基本原則なのです。ブラッシュ仕上げのステンレススチールは、このモダンなアプローチに完璧にフィットします。見た目だけではありません。.

ライフサイクルの全体像

全行程を考慮しなければならない。これには原材料、生産エネルギー、使用済みリサイクルも含まれます。それが全体像です。.

リサイクルと寿命

ステンレススチールはリサイクル性に優れています。そのため、廃棄物を減らし、新たな資源の需要を減らすことができます。そのため、環境に優しい金属表面処理の最有力候補となっています。耐久性に優れているため、交換頻度も少なくなります。.

| 特徴 | 持続可能性への影響 |

|---|---|

| リサイクル性 | 高(80%以上) |

| 耐久性 | エクセレント(数十年) |

| メンテナンス | 低い |

グリーン・ブラッシュド・スチール仕上げ」について論じるとき、私たちは最初の工程を超えたところに目を向けなければならない。真の環境価値は、製品の全寿命にわたって現れます。よくある見落としです。.

エネルギー方程式

ブラッシングのプロセス自体がエネルギーを消費する。この事実を否定することはできない。PTSMAKEでは、この段階の最適化に重点を置いています。効率的な機械と合理化されたワークフローを使用し、部品あたりのエネルギーフットプリントを最小限に抑えます。これは非常に重要なステップです。.

しかし、この最初のエネルギー投入は、時間の経過とともに得られる節約に比べればわずかなものである。素材の耐久性も重要だ。ステンレス鋼は腐食や摩耗に強いため、交換の必要はほとんどありません。固有の オーステナイト構造12 この驚異的な長寿に貢献している。.

初期コストを上回るライフサイクル価値

長期的に考えることは不可欠である。何十年も使える製品であれば、何度も再生産し、輸送し、廃棄するという環境コストを避けることができる。これが価値の核心である。.

| ファクター | ブラッシュドステンレススチール | 代替仕上げ |

|---|---|---|

| 初期エネルギー | 中程度 | 低~中程度 |

| 交換頻度 | 非常に低い | 高い |

| 終末期 | リサイクル可能 | 埋立地 |

| インパクト | 低い | 高い |

サテン仕上げのステンレススチールは、持続可能なソリューションを提供します。リサイクル可能でライフサイクルが長いため、製造に使用する初期エネルギーを相殺し、環境に大きなメリットをもたらします。スマートで長期的な選択です。.

ブラッシュドステンレス:ミッションクリティカルなエンクロージャに最適な仕上げ

特定の業界では、エンクロージャーは単なる箱ではありません。機密性の高い電子機器を保護する重要な部品なのです。このようなミッションクリティカルな用途では、強度以上のものが求められます。.

医療、航空宇宙、海洋分野の環境は容赦がない。腐食に強く、滅菌が容易で、過酷な条件に耐える素材が求められます。エンクロージャーのサテン仕上げステンレススチールは、これらの課題に対応します。見た目だけでなく、性能も重視した選択です。.

これらの環境の違いは以下の通りだ。.

| 環境 | プライマリー・チャレンジ | 主な要件 |

|---|---|---|

| メディカル | 無菌と汚染 | 表面は無孔質でお手入れが簡単 |

| 航空宇宙 | 極端な気温 | 素材の安定性と耐久性 |

| マリン | 海水と湿度 | 高い耐食性 |

このような重要なブラッシュ仕上げの用途では、妥協のない品質が要求される。.

適切な材料と仕上げの選択は、エンジニアリングの基本的な決定です。サテン仕上げのステンレス製エンクロージャーが要求の厳しい分野の標準となっているのには、明確で実用的な理由があります。故障が許されない分野で信頼性を確保するためです。.

医療および研究所

医療環境では、衛生面が最も重要です。サテン仕上げのステンレススチールは、表面が無孔質です。そのため、清掃や消毒が非常に簡単で、細菌の繁殖を防ぎます。また、この仕上げは、常に拭き掃除をすることによる細かい傷も隠します。.

航空宇宙および防衛用途

航空宇宙部品は、極端な温度変化や振動に直面します。エンクロージャーの完全性は極めて重要です。仕上げは、剥がれたり劣化したりしてはなりません。適切に施されたつや消しステンレス鋼仕上げは、安定性と耐久性に優れ、内部部品を確実に保護します。素材本来の靭性が鍵となります。.

海洋環境

海洋用途の場合、最大の敵は塩水腐食です。ここではグレード316のステンレス鋼を推奨することが多い。そのモリブデン含有量は、塩化物に対する優れた耐性を提供する。この素材の自然な保護層は、以下のプロセスによって強化されている。 不動態化13. .そのため、海洋での使用に最適である。.

一般的なステンレスの等級を簡単に比較する。.

| ステンレス・グレード | 主要用途 | 耐食性 |

|---|---|---|

| 304 | 汎用 | グッド |

| 316 | 海洋 / 化学 | 素晴らしい |

PTSMAKEでは、このような選択をお客様にご案内しています。適切なグレードを選択することは、ブラッシュドステンレス製エンクロージャーを長持ちさせるために非常に重要です。.

医療、航空宇宙、海洋などのミッションクリティカルな分野では、サテン仕上げのステンレススチールは美的な後付けではありません。耐久性、無菌性、耐食性を確保し、過酷な環境下で重要な部品を保護するために不可欠な機能です。.

PTSMAKEはどのようにスケールアップしても再現可能なブラッシュド・ステンレス品質を提供するか?

一貫したブラッシュ仕上げのステンレス・スチールを実現するのは、よく知られた課題です。最終的な外観は、多くの小さな変数に大きく依存します。厳密な管理を行わなければ、品質は部品ごとに異なる可能性があります。.

PTSMAKEでは、この問題を解決します。私たちは体系的なアプローチを開発しました。これにより、どの製品も毎回、まったく同じ高水準に達することができます。弊社は、信頼できる繰り返し可能なブラッシュ仕上げスチールサプライヤーです。.

一貫性の基礎

我々のプロセスは運ではない。コントロールすることです。私たちは、結果が予測できるように主要なパラメーターを管理しています。これがPTSMAKEブラッシュステンレスプロセスの中心です。.

| パラメータ | 制御方法 | 仕上がりへの影響 |

|---|---|---|

| 研磨砥粒 | 標準化された砥粒の選択 | 線の深さと粗さを定義する |

| 工具速度 | 校正されたマシン設定 | 均一なラインパターンを確保 |

| 圧力 | 自動フォース・フィードバック | 不均一な摩耗や跡を防ぐ |

| フィード・レート | プログラムされたCNC制御 | 一貫した行間を保証 |

このレベルの詳細が、私たちがスケーラブルなクオリティを提供する方法なのだ。.

多くのサプライヤーは、個々の技術者のスキルのみに頼っている。このアプローチは拡張性に欠ける。多くの場合、大規模な生産に一貫性がない。ある作業者の工程に対する「感覚」は、別の作業者のそれとは異なる。これは、コントロールが難しい変数をもたらす。.

PTSMAKEでは、プロセス自体のエンジニアリングに重点を置いています。これにより、ヒューマンエラーを最小限に抑え、再現性を保証します。.

システマティック・フィニッシング・プロトコル

私たちは多段階のシステムを構築した。専用の治具から始まります。これは各パーツをまったく同じ向きで固定するものです。これにより、工程が始まる前に位置決め誤差が取り除かれます。次に、あらかじめプログラムされたツールパスを使用します。これにより、どの表面も同じ処理を受けることができます。.

私たちの品質チェックも同様にシステマティックです。目視検査だけに頼ることはありません。専用のツールを使って表面仕上げを測定します。お客様との徹底的なテストの結果、私たちはこの自動化と 計測14 が重要です。これにより、仕上がりが正確な仕様を満たしているかどうかを客観的に検証することができる。.

品質検証チェックリスト

| チェックポイント | 方法 | 受け入れ基準 |

|---|---|---|

| 視覚的均一性 | マスター・サンプルとの比較 | 目に見えるしみや渦巻きがない |

| ライン方向 | 目視検査 | 指定された木目の方向に従う |

| 表面粗さ(Ra) | プロフィロメーター読み取り値 | 指定されたミクロンの範囲内 |

このデータに基づいた方法によって、当社のブラッシュド・ステンレス仕上げは真に再現可能なものとなっています。これはPTSMAKEブラッシュドステンレスプロセスの核心部分です。.

PTSMAKEでは、一貫したブラッシュドステンレス鋼の品質は偶然ではありません。カスタム治具からデータ主導の品質検証まで、綿密に設計されたプロセスの結果なのです。このシステムにより、すべてのお客様に拡張性と再現性のある結果をお約束します。.

PTSMAKEで精密なブラッシュド・ステンレス鋼の結果を引き出す

精密製造における高品質のブラッシュ仕上げステンレス鋼の信頼できるパートナーをお探しですか?今すぐPTSMAKEにご連絡ください。迅速なお見積もりで、試作品から生産まで、世界クラスの一貫性、エンジニアリングサポート、納期厳守をご体験ください。お客様のプロジェクトの厳しい基準を一緒に達成しましょう。.

この化学処理によってステンレス鋼部品の耐食性がどのように向上するかをご覧ください。. ↩

表面の相互作用が部品の性能と寿命にどのような影響を与えるかを学びます。. ↩

この化学処理によって、ステンレス鋼がどのように腐食や汚染から保護されるかをご覧ください。. ↩

方向特性が測定精度と部品の性能にどのような影響を与えるかをご覧ください。. ↩

この光学特性が、方向性仕上げ金属の外観と感触にどのような影響を与えるかを理解する。. ↩

技術的なRaとRzの値が、表面の質感を正確に測定し、制御するためにどのように使用されるかを学びます。. ↩

このような微生物群集が機器の滅菌と安全性にどのような影響を与えるかを学んでください。. ↩

微細な表面形状が、材料の実際の性能にどのような影響を与えるかを学びます。. ↩

この方向性が、光沢仕上げステンレス鋼部品の外観と性能にどのような影響を与えるかをご理解ください。. ↩

この指向性が光の反射や素材の性能にどのような影響を与えるかをご覧ください。. ↩

溶接熱によって溶接部周辺の金属がどのように構造的、視覚的に変化するかを学ぶ。. ↩

ステンレス鋼の優れた耐久性と耐食性をもたらす微細構造特性を理解する。. ↩

この目に見えない層がステンレスを錆から守る科学的根拠をご覧ください。. ↩

測定の科学が、お客様の部品が正確な表面仕上げの要件を満たすことを保証する方法をご覧ください。. ↩