精密部品の製造には、完璧な表面処理が求められます。しかし、多くのエンジニアは、卓越した耐久性と重要な公差を維持する適切なコーティングプロセスの選択に苦慮しています。不適切なメッキの決定は、部品の早期故障、コストのかかる再加工、プロジェクト全体を頓挫させる生産遅延につながります。.

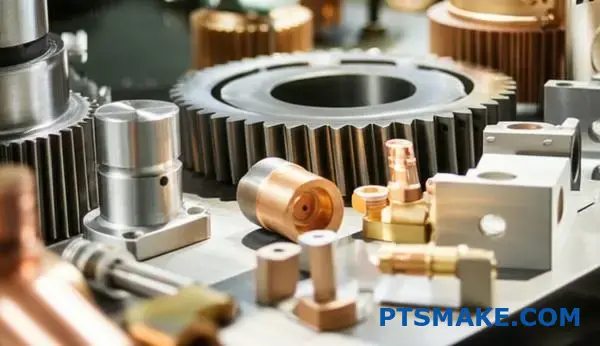

硬質クロムめっきは、金属表面にクロムを薄く析出させる電気化学的なコーティングプロセスで、航空宇宙、自動車、工業用途の精密部品に優れた耐摩耗性、耐食性、寸法復元性を提供します。.

PTSMAKEで精密製造のためのクロムめっき工程に携わり、適切な表面処理がいかに普通の部品を高性能部品に変えるかを見てきました。このガイドでは、メッキ加工を成功させるための具体的なテクニックと、コストのかかる失敗を回避するための注意点をご紹介します。.

製造業における硬質クロムめっきの究極ガイド

硬質クロムめっきは、単なる光沢仕上げではありません。耐久性と性能を向上させる重要なエンジニアリング・ソリューションなのです。私は、私たちが加工する部品にその影響があるのをよく目にします。.

このプロセスは、現代製造業の礎石です。工業用硬質クロムめっきは、摩耗、摩擦、腐食から部品を保護します。これにより、重要な機械部品の耐用年数を大幅に延ばすことができます。硬質クロムの用途は驚くほど多岐にわたります。.

主要産業アプリケーション

| 産業 | 共通部品 | 主なメリット |

|---|---|---|

| 航空宇宙 | 着陸装置、アクチュエーター | 極めて高い耐摩耗性 |

| 自動車 | ピストン、クランクシャフト | 摩擦の低減 |

| メディカル | 手術器具 | 生体適合性、耐食性 |

| 製造業 | 金型、ダイス、ローラー | 硬度、離型性 |

さまざまな産業がハードクロムを利用する理由

機械用クロムめっきの具体的な利点は、各分野特有の要求に合わせて調整される。航空宇宙分野では、絶対的な信頼性は譲れません。ランディングギアやアクチュエータ部品にコーティング不良は許されません。メッキは極度の応力や温度変化に耐えなければなりません。.

自動車産業にとって、効率は主要な原動力である。ピストンやリングのようなエンジン部品に硬質クロムを塗布すると、摩擦が減少する。これは燃費の向上やエンジンの長寿命化に直結する。小さなことですが、パフォーマンスに大きな影響を与えるのです。.

医療分野では、安全性と純度が何よりも優先されます。硬質クロムは無孔質で耐腐食性の高い表面を提供します。そのため、手術器具を劣化させることなく、効果的に繰り返し滅菌することができます。メッキの成功は、母材との結合にかかっています。適切な 電着1 プロセスは、要求される性能と寿命を達成するために極めて重要である。.

アプリケーション特有の要求

| 必要条件 | 航空宇宙・防衛 | 自動車 | 医療機器 |

|---|---|---|---|

| 耐摩耗性 | 非常に高い | 高い | 中程度 |

| 耐食性 | 高い | 高い | 非常に高い |

| 摩擦低減 | 中程度 | 非常に高い | 低い |

| 精密公差 | クリティカル | 重要 | クリティカル |

硬質クロムメッキは、多くの産業分野で必要不可欠な性能を向上させます。航空宇宙から医療まで、このコーティングは耐久性を向上させ、摩擦を低減し、信頼性を確保します。重要なのは、最適な結果と長寿命を得るために、各用途の特定の要求を満たすようにプロセスを適合させることです。.

クロムめっきの密着性と母材適合性の真実

正しい母材を選ぶことが最初の重要なステップです。硬質クロムめっきの強力な密着性は、この選択にかかっています。全ての金属が同じようにこのプロセスに適しているわけではありません。.

母材適合性

鋼は一般的に優れた候補である。クロムの安定した土台となる。銅とその合金も硬質クロムと非常によく結合する。.

アルミニウムとチタンはより難しい。信頼できる接合を保証するために、特別な中間層を必要とする。メッキのための金属適合性が鍵となる。.

| ベースメタル | 互換性 | 主な検討事項 |

|---|---|---|

| 炭素鋼および合金鋼 | 素晴らしい | 徹底的な洗浄と活性化が必要。. |

| ステンレス鋼 | グッド | まず不動態酸化膜を除去しなければならない。. |

| 銅&真鍮 | 素晴らしい | 他の金属の下地としてよく使われる。. |

| アルミニウム | 悪い(直接) | ジンケートやニッケルのストライク層が必要。. |

| チタン | 悪い(直接) | 特殊で複雑なエッチング工程が必要。. |

完璧なクロム仕上げは、めっき槽に部品が入るずっと前から始まっています。無敵の密着性の秘密は、入念な表面処理にあります。この工程は、それぞれの母材に合わせて行われます。.

単なる洗浄ではありません。それは、クロムと強力な金属結合を形成する化学的に活性な表面を作ることです。.

鋼鉄下地の準備

一般的な鋼の場合、そのプロセスは単純である。アルカリ洗浄で油分を除去した後、酸エッチングを行う。このエッチングは酸化物を除去し、表面をわずかに粗くし、クロムのグリップを良くする。.

ステンレス鋼への挑戦

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH は余分なステップを必要とする。ステンレス・スチールには、目に見えない薄い[不動態化層](https://en.wikipedia.org/wiki/Passivation(化学))2 腐食を防ぐ。この同じ層は、密着性も阻害します。メッキの直前に、特定の活性剤(多くの場合、ウッドのニッケルストライク)を使ってこの層を除去しなければなりません。.

アルミニウムめっき

アルミニウムはさらに厄介だ。空気中ですぐに酸化してしまう。アルミニウムにメッキを施すには、まず亜鉛メッキを施します。続いて銅またはニッケルのストライク層を塗ります。その上に硬質クロムを塗布します。.

| メタル | 一次クリーニング | 表面活性化 | アンダーレイヤーの要件 |

|---|---|---|---|

| 炭素鋼 | 脱脂 | 酸エッチング | なし(通常) |

| ステンレス鋼 | 脱脂 | ウッド・ニッケル・ストライク | 必要(ニッケル) |

| アルミニウム | 脱脂 | 亜鉛酸塩プロセス | 必要(亜鉛およびNi/銅) |

要約すると、硬質クロムめっきの強固な密着性を達成することは科学です。母材を注意深く選択し、材料に合わせた正確な表面処理を行う必要があります。これらのステップをスキップすると、結果が悪くなり、部品が故障することが保証されます。.

円筒部品への硬質クロムめっき:長期性能の秘訣

円筒形部品を扱う場合、精度がすべてです。シャフト、ピストン、ローラーは多くの機械の主力部品です。その性能は、表面仕上げの品質に大きく左右されます。.

特定用途向けめっき

シャフトの硬質クロムめっきは、ピストンの場合と同じではありません。それぞれの部品には、特有の操作上の要求があります。これらの違いを理解することが、長期的な信頼性を達成する鍵です。適切な円筒部品のクロムめっきを調整する必要があります。.

彼らの主なニーズを簡単に説明しよう。.

| コンポーネント | 主な要件 | 共通の課題 |

|---|---|---|

| シャフト | 耐摩耗性 | バランスの維持 |

| ピストンズ | 低摩擦 | シーリングの完全性 |

| ローラー | 硬度と仕上げ | 均一な表面 |

このオーダーメイドのアプローチは、早期の故障を防ぐ。各コンポーネントがシステム内で最適に機能することを保証します。.

回転部品めっきの真の課題は、表面硬度だけではありません。それは、部品の幾何学的完全性を維持することです。直径公差と同心度は、ここで重要な役割を果たします。わずか数ミクロンのずれが重大な問題を引き起こす可能性があります。.

公差と集中力をマスターする

高速回転するシャフトでは、バランスが崩れると振動が発生し、致命的な故障につながる可能性がある。クロム層は完全に均一でなければなりません。不均一なコーティングは、部品のバランスを崩します。これは、シャフトのクロムめっきにおいて非常に重要なことです。.

統一蒸着への挑戦

完全に均一な被膜を形成するのは難しい。電気化学プロセスでは、エッジや端部により多くのクロムが自然に析出する。これは、部品に要求される正確な直径を損なう可能性があります。.

私たちは、次のような具体的なテクニックを使っている。 陽極適合3, メッキ分布を制御するためです。これにより、部品の全長にわたって一貫した膜厚が確保されます。高性能部品にとって、これは譲れないステップです。メッキの後、最終的な厳しい公差を達成するために、精密研削が必要になることがよくあります。.

よくある問題とその解決策をご紹介します。.

| チャレンジ | ソリューション | 成果 |

|---|---|---|

| 不均一なメッキ厚 | カスタム陽極構成 | 一貫した直径 |

| 集中力の欠如 | 精密ラッキング&ローテーション | バランスの取れた振動のない部品 |

| 規格外公差 | メッキ後の精密研磨 | 正確な仕様に適合 |

PTSMAKEでは、工程管理により、すべての円筒部品のクロムコートが、最適な性能を発揮するために要求される幾何学的仕様に適合するか、それを上回ることを保証します。.

精密な硬質クロムめっきは、円筒部品に不可欠です。シャフト、ピストン、ローラーには、そのプロセスを調整することが重要です。直径公差と同心度をマスターすることは、これらの重要な部品の長期的な性能と信頼性を保証します。.

耐久性と耐摩耗性の向上

硬質クロムメッキを施す主な理由は、耐久性を高めるためです。このプロセスは、完成した部品に信じられないほど硬い外層を追加します。.

CNC部品にクロムを塗布することで、摩耗や磨耗に対するバリアが形成されます。常にストレスのかかる部品には、機械加工後のめっきが不可欠です。この保護層は部品の寿命を大幅に延ばします。.

表面硬度の比較

表面が硬いということは、耐摩耗性の向上に直結します。これが硬質クロムめっきの主な利点です。.

| コンポーネント・タイプ | 表面硬度(HRC) |

|---|---|

| メッキなしスチール部品 | 30-40 HRC |

| 硬質クロムメッキ部品 | 68-72 HRC |

このメッキは部品の弾力性を高めます。高性能の用途には欠かせない仕上げです。.

耐摩耗性向上の科学

硬質クロムめっきの卓越した硬度は、その一端に過ぎない。その低 摩擦係数4 も同様に重要である。この特性は、部品が互いに摺動する際の抵抗が少ないことを意味する。.

この摩擦の低減は、時間の経過に伴う発熱と材料の損失を最小限に抑えます。これは、ピストン、シャフト、油圧シリンダーなどの可動部品にとって非常に重要な要素です。これらの用途では、スムーズな動作は生の強度と同じくらい重要です。.

粉砕部品への影響

フライス加工部品のクロムを検討する際、私たちはしばしば動的接触面を持つ部品に注目します。メッキを施すことで、これらの表面はより長く滑らかで公差内に保たれます。.

| ベネフィット | パフォーマンスへの影響 |

|---|---|

| 摩擦の低減 | よりスムーズな操作、より少ない熱 |

| 硬度の向上 | 傷や溝を防ぐ |

| 耐食性 | 基材を保護する |

PTSMAKEでは、この硬度と低摩擦の2つの利点が重要であることを発見しました。これは、標準的な機械加工部品を高耐久性部品に変えます。この機械加工後のめっきプロセスは、製品の寿命と信頼性に測定可能な改善をもたらします。.

硬質クロムめっきは、CNC部品の耐久性と耐摩耗性を劇的に向上させます。硬質で摩擦の少ない表面を追加することで、この機械加工後のメッキプロセスは、部品の寿命を延ばし、メンテナンスを軽減し、特に絶え間なく動く部品の全体的な性能を向上させます。.

硬質クロムめっき後の機械加工:何が可能で何が不可能か

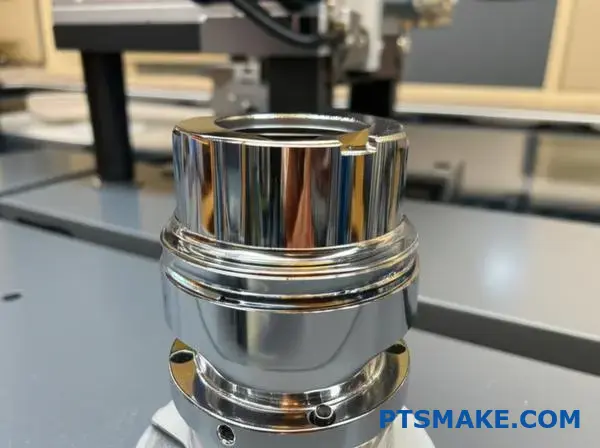

硬質クロムメッキは驚異的な表面硬度を提供します。しかし、精密部品の最終工程ではないことが多い。.

最も厳しい公差を達成するには、後処理が必要です。そこで、精密仕上げ技術が活躍します。これらの方法は、表面と寸法を洗練させます。.

精密仕上げ方法

最も一般的な方法を見てみましょう。グラインディング、ラッピング、ポリッシングにはそれぞれ明確な目的があります。これらは クロームメッキポストプロセッシング. .最終的に完璧なパーツを仕上げるには、適切な実行がカギとなる。.

| プロセス | 主要目標 | 表面仕上げ (Ra) |

|---|---|---|

| 研磨 | 寸法精度 | 0.2 - 0.8 µm |

| ラッピング | 極端な平坦性 | 0.05 - 0.2 µm |

| 研磨 | 鏡のような輝き | < 0.05 µm |

これらの技術は、メッキされた部品が正確な仕様を満たすことを保証する。.

における真の課題 クロームメッキ後の加工 を制御している。硬質クロム層は強いが脆い。不適切な方法は、応力や亀裂、剥離を引き起こす可能性がある。単に材料を除去するだけでなく、ダメージを与えずに精錬することが重要なのだ。.

クロムメッキ部品の研削

クロムメッキ部品の研磨 が最も一般的なステップである。その目的は、メッキ工程で生じた寸法の不一致を修正することです。適切な砥石を使用しなければなりません。ビトリファイドボンド炭化ケイ素またはダイヤモンドホイールが標準的な選択肢です。.

研磨剤の選択は非常に重要である。その 破砕性5 は、それがどのように分解され、新しい鋭いエッジが露出するかを決定する。これは、硬い表面をきれいにカットするために不可欠なことだ。PTSMAKEのテストによると、ホイールスピードをコントロールし、適切なクーラントを使用することは譲れない。クーラントの使用は、砥石のひび割れの主な原因であるオーバーヒートを防ぎます。 硬質クロムメッキ.

ラッピングと研磨

ラッピングとポリッシングは、優れた表面仕上げを実現するためのものです。ラッピングは、微細な研磨スラリーを使用して超平坦な表面を作ります。ポリッシングは、鏡のような外観を得るために、さらに細かいコンパウンドを使用します。.

| テクニック | キー・チャレンジ | ソリューション |

|---|---|---|

| 研磨 | 発熱、クラッキング | 管理されたパラメータ、適切なクーラント |

| ラッピング | 均一な平坦度の維持 | 精密ラッピングプレート、安定したスラリー |

| 研磨 | 表面汚染の回避 | クリーンな環境、特定の研磨パッド |

それぞれのステップには、専門的な知識と設備が必要だ。.

メッキ後の研削、ラッピング、研磨は、硬質クロム部品の最終公差と表面仕上げを達成するために非常に重要です。成功するかどうかは、もろいクロム層を傷つけないように、正しい技術、工具、工程管理を行うかどうかにかかっています。.

硬質クロムめっきと潤滑:摩擦管理戦略

硬質クロムメッキがもたらすのは、単なる硬度ではありません。その真価は、適切な潤滑と組み合わせることで発揮される。この組み合わせにより、卓越したフリクション・マネージメント・システムが誕生する。.

硬質クロムメッキ特有の微細なひび割れが鍵。これらの小さな亀裂は、リザーバーの役割を果たします。潤滑剤を保持し、メッキ表面の安定した潤滑を保証します。.

これにより、表面は真のクロム低摩擦コーティングに変わります。高圧下での潤滑油の飢餓状態を防ぎ、摩耗を劇的に減らし、部品の寿命を延ばします。.

| コンディション | 摩擦係数 | 摩耗率 |

|---|---|---|

| ドライクローム | 0.20 - 0.40 | 中程度 |

| 潤滑クローム | < 0.10 | 非常に低い |

この相乗効果は、高性能のアプリケーションには不可欠である。.

硬質クロムと潤滑油の相互作用は魅力的な研究分野である。この分野は、クロムによるトライボロジーの科学の中核をなすものである。ただ油を塗ればいいというものではなく、計算された組み合わせが重要なのです。.

表面のテクスチャーの役割

マイクロクラック構造は欠陥ではありません。PTSMAKEの特徴です。このテクスチャーにより、極端な負荷がかかった場合でも、潤滑剤の境界層が常に存在するようになります。これにより、致命的な摩耗の主な原因である金属同士の直接接触を防ぐことができます。.

この安定した油膜により、次のような状態を維持することができる。 流体潤滑6, 表面は完全に分離されている。.

用途に合わせた潤滑剤

適切な潤滑剤を選ぶことは非常に重要です。粘度、添加剤、使用温度などの要素が大きな役割を果たします。高粘度のオイルは、低速で高負荷のシステムに最適かもしれません。低粘度のオイルは、高速のアプリケーションに適しています。.

私たちはしばしばお客様と協力して、さまざまな組み合わせをテストします。これにより、最終的なシステムが最適なパフォーマンスと長寿命を達成できるようになります。目標は、特定の機械的要求に合わせた安定した低摩擦環境を作り出すことです。.

| 潤滑油特性 | クロム表面性能への影響 |

|---|---|

| 粘度 | フィルムの厚みと耐荷重性に影響する。. |

| 添加剤(EP/AW) | 境界潤滑時に化学的保護を提供する。. |

| 動作温度. | 潤滑油の粘度と劣化速度に影響する。. |

硬質クロムの微細構造と厳選された潤滑剤との相乗効果は極めて重要です。硬質クロムの微細構造と厳選された潤滑油の相乗効果が、シンプルな皮膜を高性能な摩擦摩耗管理システムへと変貌させ、部品の寿命を最大限に延ばします。.

硬質クロムと薄肉クロムの比較:正しいプロセスの選択

正しいコーティングを選択することは非常に重要である。硬質クロムと薄い高密度クロムはしばしば混同を引き起こす。どちらも保護はするが、互換性はない。.

その違いは部品の性能と寿命に直接影響する。この比較を理解することは、エンジニアにとって重要です。これにより、お客様のニーズに最適な精密めっきソリューションを選択することができます。.

主な特徴

これらのクロームタイプの主な違いを説明しよう。.

| 特徴 | 標準ハードクローム | 薄いクロム |

|---|---|---|

| 厚さ | より厚い (25-500 µm) | より薄い (1-10 µm) |

| 主要用途 | 激しい摩耗、修理 | 高精度、摩擦低減 |

| 寛容 | 寸法の変更が可能 | 最小限の寸法変化 |

主な違いは、メッキ処理にある。標準的な硬質クロムメッキは、厚い層を形成する。これは、磨耗した部品の再生や、材料の損失が懸念される過酷な用途に最適です。.

しかし、TDC(Thin Dense Chrome)は、より制御されたプロセスである。より多孔質で均一な層が形成されます。この精度は、公差が非常に厳しい部品には不可欠です。このような部品に大幅な寸法変化は許されません。.

パフォーマンスと構造への影響

TDCプロセスは、より高い結節度を持つ表面を作り出す。その結果、タンクから取り出してすぐに、より滑らかで一貫性のある仕上がりが得られます。これは、摩擦を減らし、可動部品のかじりを防止するのに理想的です。.

内部応力と マイクロクラッキング7 パターンも異なる。私たちの顧客との共同研究に基づいて、TDCはより緻密で微細なクラックパターンを持つことが多い。この構造は潤滑剤の保持に優れ、高圧接触下での性能を向上させる。これは、薄い緻密なクロムと標準的な硬質クロムの用途の違いの明確な例です。.

アプリケーション適合性の比較

| アスペクト | 標準ハードクローム | 薄いクロム |

|---|---|---|

| 表面仕上げ | 研磨可能 | メッキのように滑らかで素晴らしい |

| 接着 | 強い | 非常に強い |

| アプリケーション・コントロール | 精度が低い | 高精度の蒸着 |

| 最適 | サルベージ作業、摩耗の激しい場所 | 金型、精密金型、油圧機器 |

PTSMAKEでは、お客様が特定の摩耗パターンと公差要件を分析するお手伝いをします。これにより、選択された硬質クロムめっきが、部品に最も長く効果的な耐用年数を提供することを保証します。.

その選択は、どちらが「優れているか」ではなく、目的に対する適合性の問題である。標準的な硬質クロムは、摩耗が激しく、サルベージ的な役割に優れています。寸法精度と潤滑性が絶対的に重要な高精度用途には、薄肉高密度クロムが最適です。.

クロムめっきで精密なフィーチャーをマスキングする秘訣

ハードクロムメッキの際、精密な特徴を保護することはオプションではありません。プロジェクト成功の核心です。スレッド、タイトボア、重要な公差は、細心のマスキング戦略を必要とします。.

単純なテープはここでは使えない。小さなミスが部品のスクラップにつながる。これはコストを増加させ、遅れの原因となる。.

精密分野への挑戦

このような部分の保護は最も難しい。鋭利なエッジや複雑な内部形状を持つことが多い。適切なクロムめっきマスキング技術は、成功のために不可欠です。.

| フィーチャー・タイプ | 一般的なマスキングの課題 | 推奨ソリューション |

|---|---|---|

| スレッド | 根にメッキが付着 | カスタムフィット・プラグまたはラップ |

| タイト・ボア | 内部の不均一なコーティング | テーパードプラグ、カスタムシールド |

| クリティカル・フラットネス | エッジビルドアップ(「ドッグボーン) | 正確なトリムラインのラッカー |

PTSMAKEでは、マスキングを重要なエンジニアリングのステップとして扱っています。マスキングは、CNCマシニングプロセスと同様に、細部にまで注意を払います。.

精密メッキを扱う場合、画一的なアプローチでは失敗する。重要な部分を保護するには、特殊な方法のツールキットが必要です。その選択は、部品の形状と硬質クロムめっきプロセスの特定の要件に依存します。.

高度なマスキング戦略

内ネジには、カスタム成型のシリコンプラグを使用することが多い。これらは完璧なシールを提供します。プロセス溶液がしみ込み、ねじ山形状が損なわれるのを防ぎます。これは、単にテープでスレッドを巻くよりもはるかに信頼性が高い。.

ボアと内径

タイトボアの保護は重要な課題である。わずかなメッキの付着で部品が使えなくなることもあります。私たちは、テーパープラグと特殊なラッカーを組み合わせて使用しています。これにより、内径は確実に保護されます。場合によっては、適切な 陽極シールド8 は、電流をボアの入り口から遠ざけ、蓄積を防ぐために使用される。.

重要な公差の管理

公差の厳しい平面の場合、最大のリスクはエッジに沿った付着物です。私たちは高温ラッカーを塗布し、マスキングラインを正確にトリミングします。これにより、メッキ後、はみ出しのないシャープできれいなエッジが形成されます。.

| マスキング方法 | ベスト・フォー... | 主な利点 |

|---|---|---|

| カスタムプラグ | スレッド、ボア | 再利用可能な完璧なシール |

| 高温ラッカー | 平面、複雑な形状 | シャープで正確なマスクライン |

| 特殊テープ | 重要でない外部エリア | 高速アプリケーション |

これらの高度なマスキング戦略は、PTSMAKEのお客様が期待する精度を達成するための基本です。これは私たちの品質プロセスの譲れない部分です。.

ネジ山や穴などの精密な形状を効果的にマスキングすることは非常に重要です。ハードクロムメッキプロセスの間、部品の完全性を保護し、最終的な部品が正確な仕様を満たすことを保証するために、特殊な材料と戦略的なアプリケーションが必要です。.

高精度航空宇宙部品のための高度なめっき技術

航空宇宙分野では、メッキは単なる仕上げではありません。厳格な規格に準拠した重要なプロセスなのです。私たちは、最高の仕様を満たすコーティングに重点を置いています。.

これにより、部品は極度の運転ストレスに耐えることができる。.

認証の役割

FAA認証めっきは、フライトクリティカルな部品には譲れません。この認証は、工程管理とトレーサビリティを保証します。それは安全性と信頼性に関わることです。.

耐疲労性の向上

航空宇宙用クロムめっきは、部品の疲労寿命を延ばすものであって、妨げるものであってはなりません。工程を誤ると、応力が発生し、早期故障につながる可能性があります。.

主な要件を見れば、その違いがわかる。.

| 特徴 | 標準めっき | 航空宇宙めっき |

|---|---|---|

| 認証 | オプション | 義務(FAAなど) |

| 疲労テスト | 必ずしも必要ではない | 必須 |

| プロセス制御 | スタンダード | 高度な文書化 |

| 素材仕様 | 一般 | 厳格な航空宇宙グレード |

精密なエアロ・コンポーネントのコーティングには、適切な技術が不可欠である。.

航空宇宙製造に求められるのは、光沢のある表面だけではありません。すべてのコーティング工程は、厳密に検証されなければなりません。この検証により、極限の性能基準を満たしていることが保証されます。.

ハイスペック要件への対応

ボーイングやエアバスのようなスペックを満たすのは複雑です。メッキの厚さ、密着性、硬度を正確にコントロールする必要があります。PTSMAKEでは、このような厳しい仕様に対応できるよう、お客様を指導しています。最初から製造可能な設計を保証します。.

このような早い段階でのコラボレーションは、後にコストのかかる再設計を防ぐことができる。.

水素脆化への挑戦

硬質クロムめっきの主なリスクは次のとおりである。 水素脆化9. .この現象は、高強度鋼製部品が荷重下で予期せず破損する原因となる。部品のサイレントキラーだ。.

これを防ぐには、特殊なメッキ前処理とメッキ後処理が必要である。オーブンで部品を焼くことは重要なステップである。この工程は、閉じ込められた水素を追い出す。.

慎重に管理されたプロセスが重要であることがわかった。.

| 軽減ステップ | 目的 | クリティカリティ |

|---|---|---|

| ストレス解消ベイク | メッキ前の残留応力を除去する。. | 高い |

| 制御メッキ | プロセス中の水素吸収を最小限に抑える。. | 高い |

| 脆性緩和ベーク | めっき後の吸蔵水素を除去する。. | クリティカル |

これらの認定された手順に従うことが、塗装後の精密航空部品の構造的完全性を保証する唯一の方法です。これは信頼できる製造の基本です。.

航空宇宙めっきは、精密さと安全性の科学です。認証の厳格な遵守、疲労特性の慎重な管理、極限環境における部品の信頼性を確保するための最高仕様への適合が要求されます。.

クロムメッキがロボットやオートメーションシステムの部品を強化する方法

ロボット工学では精度がすべてです。不要な摩擦は、ギクシャクした動きや位置決めエラーを引き起こします。これはシステム全体の信頼性を損ないます。.

硬質クロムメッキ が解決策を提供する。超平滑で摩擦の少ない表面を作り出します。これは、流体運動を必要とする部品には不可欠です。.

表面摩擦の影響

表面仕上げの向上は性能向上に直結する。使用方法 ロボット動作用クロム コンポーネントがシームレスに滑ることを保証します。これにより、精度が向上し、時間の経過に伴う摩耗が減少します。.

| 特徴 | 無塗装鋼板 | クロムメッキ鋼 |

|---|---|---|

| 摩擦 | 高い | 非常に低い |

| ウェア | 速い | 遅い |

| ムーブメント | ギクシャクすることがある | 常にスムーズ |

このシンプルなアップグレードによって コーティングされたオートメーション部品 はるかに信頼できる。.

ロボットアームやリニアガイドにとって、滑らかな動きは非常に重要です。表面の微細な欠陥でさえ、安定した性能を発揮できない可能性があります。. 硬質クロムメッキ 均一で滑りの良い表面を作ることで、この問題の核心に取り組んでいる。.

アクチュエータの優位性

アクチュエーターは自動化システムの筋肉である。アクチュエーターは迷うことなく、固着することなく動く必要がある。. アクチュエーター用メッキ PTSMAKEでは、硬質クロムを使用するのが一般的です。静止摩擦によって部品が動いてしまう「スティック・スリップ」効果を防ぐことができます。.

このプロセスにより、加えられた力が即座にスムーズな動きとなる。これにより 摩擦係数10, 機械効率の重要な要素である。当社の社内テストでは、処理された部品の摩擦が劇的に減少しています。.

低摩擦表面の利点

低摩擦表面は、自動化システムに複数の利点をもたらす。.

| ベネフィット | ロボットシステムへの影響 |

|---|---|

| エネルギー使用量の削減 | モーターの作動を抑え、電力を節約。. |

| より高い精度 | 予測可能で、反復可能な動き。. |

| 発熱が少ない | 高速サイクルでのオーバーヒートを防ぐ。. |

| 長い部品寿命 | 可動部品の摩耗が少ない。. |

最終的には ロボット動作用クロム それは滑らかさだけではない。より効率的で、信頼性が高く、耐久性のあるマシンを作ることです。これは、私たちが製造する部品に適用している基本原則です。.

要するにだ、, 硬質クロムメッキ はロボットの精度に不可欠です。アクチュエーターのような重要な部品に滑らかで摩擦の少ない表面を作ります。これにより、あらゆるオートメーションシステムにおいて、信頼性が高く、正確で、効率的な動きを実現します。.

精密さを解き放つ:PTSMAKEと提携し、優れたハードクロムソリューションを実現

ハードクロムメッキのエキスパートが、お客様の製造プロジェクトを次のレベルへと導きます。今すぐPTSMAKEにお見積もりをご依頼ください。当社の精密CNC機械加工とメッキの専門技術により、業界や部品の複雑さに関わらず、比類のない耐久性、信頼性、性能をお届けします。.

強く永続的な絆を築くための技術的プロセスを探る。. ↩

この目に見えない保護フィルムと、それが金属の仕上げや接着にどのような影響を与えるかについて学んでください。. ↩

特殊な陽極のセットアップにより、重要な部品のコーティングの均一性を高める方法をご覧ください。. ↩

この重要な特性が、どのように作業摩耗を減らし、機械効率を高めるかを理解してください。. ↩

研磨材の特性が完成品の品質にどのような影響を与えるかを理解しましょう。. ↩

流体膜潤滑がどのように表面を分離し、高負荷の機械システムの摩擦と摩耗を最小限に抑えるかを学びます。. ↩

このような小さなクラックパターンが、潤滑や部品の寿命に大きな影響を与えることを学んでください。. ↩

エッジビルドアップを防止し、めっきの均一性を確保するために、この技術がどのように電流を制御しているかを理解する。. ↩

この重大な故障モードを理解し、それを防ぐために必要な認証されたメッキ後の手順をご覧ください。. ↩

この重要な指標が表面摩擦を定量化し、エンジニアリング設計にどのような影響を与えるかを理解してください。. ↩