高性能な電子システムを設計していますが、従来の空冷ではコンポーネントが発生する高熱に対応できません。プロジェクトでは正確な熱管理が求められますが、従来のソリューションでは過熱、性能低下、システム障害の可能性に直面することになります。.

液冷プレートは、循環冷却水を使用してハイパワー電子部品から効率的に熱を除去する特殊な熱交換器であり、設計された内部流路を通じて熱を直接伝導することにより、空冷に比べて優れた熱性能を提供します。.

冷却ソリューションの成功は、これらのシステムの背後にある工学原理を理解し、特定の用途に適した設計を選択することにかかっています。液冷プレートの設計と製造について、十分な情報に基づいた決定を下すために必要な知識をご紹介します。.

液冷プレートが解決する核心的問題とは?

簡単に言えば、液冷プレートは熱に取り組む。しかし、ただの熱ではない。ファンのような単純なソリューションでは対処できない、高濃度の熱の問題を解決するのだ。.

こう考えてみよう。あなたのデバイスはより小さく、よりパワフルになっている。そのため、激しいホットスポットが発生します。空冷はやがて限界に達し、十分な速さで熱を取り除くことができなくなります。.

空冷が限界に達したとき

そこで液冷プレートが不可欠となる。液冷プレートは、熱エネルギーを重要な部品から遠ざけるための直接的で効率的な経路を提供します。.

| 冷却方法 | 熱除去能力 | 理想的なアプリケーション |

|---|---|---|

| 空冷 | 低~中程度 | 一般エレクトロニクス |

| 液体冷却 | 高い~非常に高い | ハイパワー・プロセッサー、レーザー |

液冷プレートはアップグレードではなく、最新のハイパワーエレクトロニクスに必要なソリューションです。信頼性とパフォーマンスを保証します。.

核心的な問題はミスマッチだ。極小面積での発熱速度は、空気が物理的に吸収・運搬できる速度を上回る。この課題は、2つの重要なコンセプトによって定義される。.

高出力密度への挑戦

電力密度とは、一定の体積に詰め込まれる電力量のことである。デバイスが小型化すると、電力密度は急上昇する。これは急激な温度上昇につながり、性能の低下や部品の永久的な損傷を引き起こすことさえあります。.

熱流束を理解する

熱流束とは、ある表面を通して熱エネルギーが移動する速度のことである。高性能チップでは、この値が非常に高くなることがあります。空気の熱伝導率の低さがボトルネックとなり、この熱伝導率の低さがチップの熱伝導率に大きな影響を与えます。 熱抵抗1.

PTSMAKEの過去のプロジェクトでは、液冷プレートに切り替えることで、最も堅牢な空冷セットアップと比較して、コンポーネントの温度を大幅に下げることができることを確認しています。冷却液は、熱を吸収し輸送する上でより効果的なのです。.

| ミディアム | 熱伝導率 (W/m-K) |

|---|---|

| 空気 | ~0.026 |

| 水 | ~0.6 |

| エチレングリコール/水(50/50) | ~0.4 |

この表は、その違いを端的に示している。水は空気の20倍以上の伝導性があります。この基本的な特性が、液冷が激しい熱負荷に対して優れたソリューションである理由です。.

液冷プレートは、空冷の物理的限界に直接対処します。高電力密度と熱流束に対応する際に不可欠となり、デバイスの安定性、信頼性を維持し、設計どおりの性能を発揮します。.

基本的な構成要素とその機能とは?

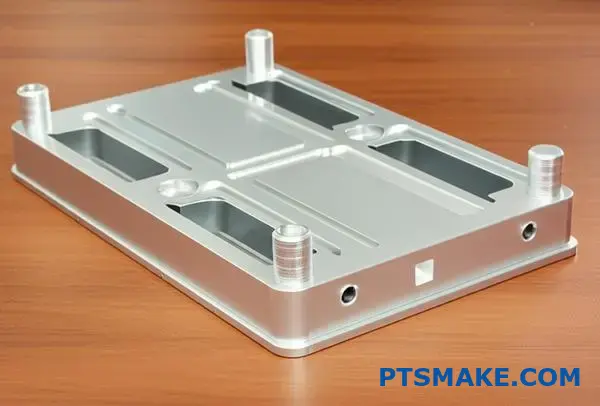

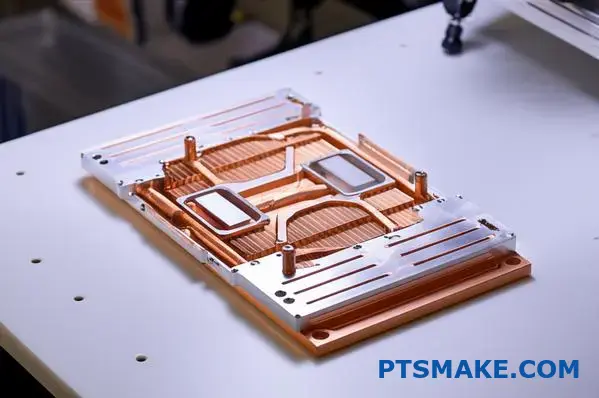

液冷プレートは複雑に見えるかもしれない。しかし、実際には4つの重要な部品で構成されている。それぞれが特定の仕事を持っている。これらを組み合わせることで、効率的な熱除去システムが構築される。.

ベースは土台である。熱源に直接触れる。そして、内部の流路が冷却液を導く。インレットポートとアウトレットポートは、プレートをより大きなシステムに接続する。最後に、カバーがすべてを密閉し、漏れを防ぎます。.

| コンポーネント | 主要機能 |

|---|---|

| ベースプレート | 部品から直接熱を吸収する。. |

| 内部チャンネル | クーラントが流れる道を作る。. |

| インレット/アウトレットポート | プレートを冷却ループに接続する。. |

| カバー | 内部チャンネルシステムをシールする。. |

各コンポーネントの重要な役割

では、これらのパーツがどのように組み合わさって機能するのかを説明しよう。各パーツの設計は、液冷プレート全体の性能にとって極めて重要だ。小さなディテールが大きな違いを生む。.

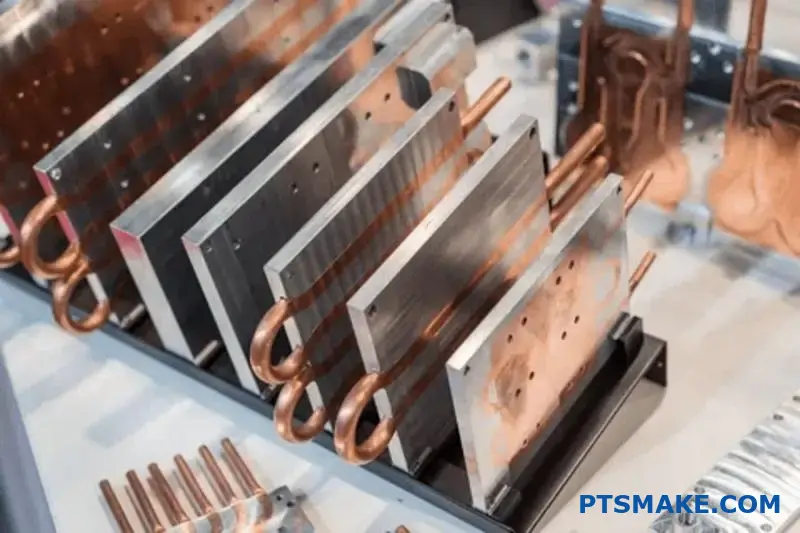

ベースプレートと素材の選択

ベースプレートの主な仕事は熱を吸収すること。その素材が鍵となります。PTSMAKEの過去のプロジェクトでは、銅とアルミニウムが最も一般的な選択でした。それぞれの特性が異なるニーズに適しています。.

| 素材 | 熱伝導率 | 主なメリット |

|---|---|---|

| 銅 | 高い | 最大の熱伝達。. |

| アルミニウム | グッド | 軽量でコストパフォーマンスが高い。. |

その選択は、アプリケーションの予算と熱的要件に依存する。最適な接触には、完全に平らな表面も不可欠です。.

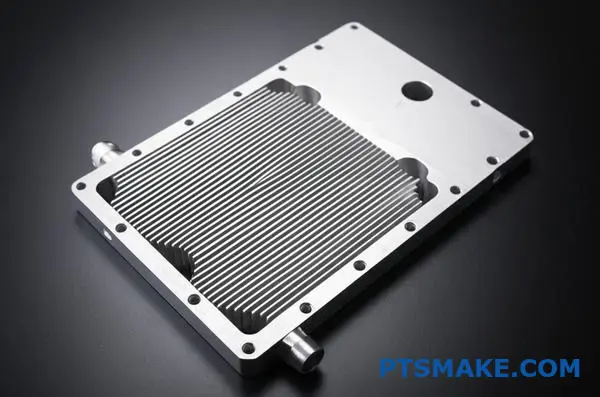

内部チャネルとフロー・ダイナミクス

プレート内部では、流路がクーラントの通り道を決める。目標は、流体が触れる表面積を最大化することである。この設計は 乱流2, 滑らかな層流よりも熱を拾いやすい。流路パターンは単純なものから非常に複雑なものまである。.

ポートおよびカバーの完全性

インレットポートとアウトレットポートはゲートウェイである。冷却システムの他の部分と、漏れのない確実な接続が必要です。カバープレートはチャンネルを上から密閉します。加圧されたクーラントが内部に留まり、問題なくその役割を果たすことを保証する。.

ベースからチャンネル、カバーに至るまで、液冷プレートのすべての部品が調和して機能しなければなりません。材料の選択と設計の精度は、熱を効果的かつ確実に管理する能力に直接影響します。.

コールドプレートは製造工程によってどのように分類されますか?

正しい製造工程を選択することは非常に重要です。液冷プレートの性能とコストに直接影響します。各製法は、熱効率と生産拡張性のユニークなバランスを提供します。.

それでは、一般的なタイプについて説明しよう。.

主な製造方法

| 方法 | 主な利点 | 最適 |

|---|---|---|

| ろう付け | ハイパフォーマンス | 複雑な内部フィン形状 |

| エフエスダブリュー | 高い信頼性 | 頑丈な大型アルミニウム・プレート |

| 機械加工 | 高精度 | プロトタイプ、複雑な外部機能 |

| ダイカスト | 大量 | 低コストでの大量生産 |

この概要は、意思決定プロセスのフレームワークに役立つ。.

各プロセスの長所と短所を理解することが重要です。PTSMAKEでは、お客様の用途とご予算に合わせて、これらのオプションをご案内しています。詳細を詳しく見てみましょう。.

ろう付けコールドプレート

ろう付けでは、金属フィラーを使用して部品を接合する。これにより、高密度フィンのような複雑な内部構造が可能になります。その結果、優れた熱性能が得られる。しかし、このプロセスは複雑で、コストがかかる可能性があります。完全でボイドのない接合部を確保することが重要です。.

摩擦攪拌接合(FSW)プレート

FSWは固体接合プロセスである。母材を溶かすことなく、非常に強力で漏れのない接合を実現します。この方法は、驚くほど信頼性の高い ハーメチックシール3. .大型のアルミ板に最適だが、初期セットアップのための金型費用は高くつく。.

機械加工&ガンドリル・プレート

試作品や少量生産の場合は、機械加工をお勧めします。ガンドリル加工は、金属ブロックに直接、長くまっすぐな冷却溝を作ります。設計の柔軟性と精度に優れています。主な欠点は、大量生産には時間とコストがかかることです。.

ダイキャスト・コールドプレート

同じ部品が何千個も必要な場合は、ダイカストがその答えです。ダイカストでは、溶けた金属を金型に注入します。このプロセスは高速で、規模に応じたコスト効率が高い。トレードオフは、ろう付けやFSWプレートに比べて熱性能が低いことです。.

| 製造工程 | 長所 | 短所 |

|---|---|---|

| ろう付け | 優れた熱性能、複雑な内部形状。. | 高コスト、複雑なプロセス制御。. |

| エフエスダブリュー | 高い信頼性、強力な漏れ防止ジョイント。. | 初期金型費用が高く、より単純なチャンネルに限定される。. |

| 機械加工 | 高精度、プロトタイプに最適、設計の柔軟性。. | 生産速度が遅く、数量あたりのコストが高い。. |

| ダイカスト | 大量生産で低コスト、生産サイクルも速い。. | 熱性能が低く、金型の初期コストが高い。. |

それぞれの製造方法は、トレードオフの明確なセットを提示する。最適な選択は、熱要件、生産量、材料の適合性、プロジェクト全体の予算によって異なります。私たちは、お客様がこれらの要素をナビゲートし、最適なものを見つけるお手伝いをします。.

製造工程は、コールドプレートの核となる特性を定義します。その選択は、熱効率から単価に至るまですべてに影響し、プロトタイピング、高性能コンピューティング、または大衆向け電子機器への適合性を決定します。プロジェクトの成功には、慎重な選択が不可欠です。.

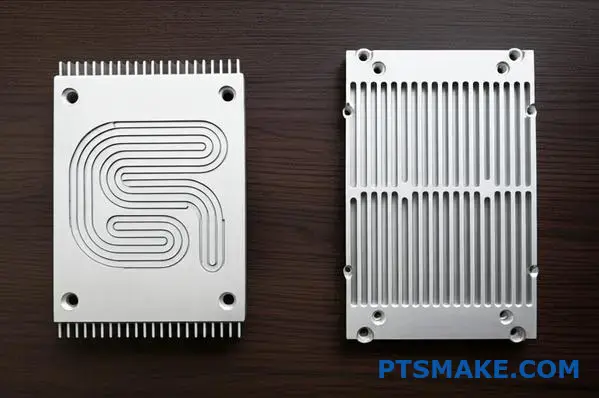

内部流路の主な種類は?

適切な内部流路を選択することが重要です。それは液冷プレートの性能に直接影響します。クーラントがどのように動き、熱を吸収するかは、デザインによって決まります。.

一般的な3つのレイアウトを検討する。それぞれに長所と短所があります。それらを理解することで、より良いデザインを選択することができます。.

主要チャンネルのレイアウト

主なタイプを比較してみよう。.

| デザインタイプ | 主な特徴 | 最適 |

|---|---|---|

| サーペンタイン | 単一の連続パス | ホットスポット冷却 |

| パラレル | 複数のパラレル・チャンネル | 均一な低圧冷却 |

| マイクロチャンネル | 極めて小さなチャンネル | 最大熱伝導率 |

この選択は、熱効率と圧力損失に影響する。重要な技術的決定です。.

理想的なチャンネル・レイアウトは、相反する要素のバランスをとることです。すべてのプロジェクトにとって唯一の「ベスト」ソリューションはありません。それは、特定の用途に適したトレードオフを見つけることです。.

サーペンタイン・フロー・パス

蛇行した経路は、クーラントを1本の長く曲がりくねった流路に強制的に通す。これにより、流体の速度が高く保たれます。これにより、経路に沿って優れた熱伝達が保証されます。しかし、これによって大きな圧力損失が生じ、より強力なポンプが必要になります。.

パラレル・フロー・パス

並列設計は流れを複数の流路に分割する。そして、これらの流路は再び合流します。このアプローチは、全体の圧力損失を劇的に低減します。主な課題は、淀みゾーンを避けるために、すべての流路に均一な流れ分布を確保することです。.

マイクロチャンネルの設計

マイクロチャネルは、熱交換のための表面積を最大化します。その結果、優れた熱性能が得られる。流れは、しばしば レイノルズ数4, が重要です。PTSMAKEでは、精密なCNC機械加工により、このような複雑な構造を作り出しています。しかし、目詰まりを起こしやすく、圧力損失が非常に高くなります。.

| レイアウト | 圧力降下 | 熱性能 | 主な検討事項 |

|---|---|---|---|

| サーペンタイン | 高い | グッド~エクセレント | ポンプ動力 |

| パラレル | 低い | グッド | 流量分布 |

| マイクロチャンネル | 非常に高い | 素晴らしい | 詰まりのリスクとコスト |

各内部流路(サーペンタイン、パラレル、マイクロチャネル)は、熱効率と圧力損失の間に明確なトレードオフを提示します。液冷プレートの最適な選択は、アプリケーション固有の冷却要件とシステム制約に完全に依存します。.

どのような場合にパラレルではなくサーペンタインを選ぶのですか?

蛇行流路と平行流路のどちらを選ぶかは重要な決断です。液冷プレートの性能に直接影響します。どちらが総合的に優れているかということではありません。特定の用途にどちらが適しているかということです。.

このシンプルな枠組みは、あなたの決断を助けます。温度目標、圧力限界、そして熱源の形状です。.

| デザイン属性 | サーペンタイン・デザイン | パラレルデザイン |

|---|---|---|

| フローパス | シングル、ロングチャンネル | 複数の短いチャンネル |

| 圧力降下 | より高い | より低い |

| テンプ均一性 | より低い | より高い |

これらの基準の使い方を説明しよう。.

最適な設計を決定するには、競合する要件のバランスを取る必要があります。PTSMAKEの過去のプロジェクトでは、最適な熱管理を達成するために、これらのトレードオフをナビゲートするお手伝いをしてきました。.

温度の均一性:最優先事項ですか?

部品がその表面全体にわたって非常に安定した均一な温度を必要とする場合、ほとんどの場合、平行設計がより良い選択です。クーラントが均一に分散され、温度勾配が最小限に抑えられます。.

これとは対照的に、蛇行した経路では、流体が移動する際に加熱される。このため、入口から出口まで顕著な温度差が生じ、繊細な電子機器にとっては問題となる。.

許容圧力降下

圧力降下がポンプ要件を決定します。長い蛇行経路は大きな抵抗を生み、必要な圧力を維持するために、より強力な、そしてしばしばより高価なポンプを必要とします。 容積流量5.

並列設計は流れを分割し、圧力損失を大幅に低減します。これにより、ポンプの小型化が可能になり、コストとエネルギーを節約できます。.

熱源の形状

熱源の形状と濃度は重要だ。.

| 熱源タイプ | 推奨デザイン | なぜベストなのか |

|---|---|---|

| 広く均一な面積 | パラレル | 表面全体を均一に冷却します。. |

| 小型、集中 | サーペンタイン | 冷却液の流れ全体を「ホットスポット」の上に向ける。. |

| 不規則な形状 | ハイブリッド/カスタム | 複雑な熱負荷に合わせて調整可能。. |

これらの要素を考慮することで、液冷プレートの設計を最初から効果的なものにすることができます。.

液冷プレートの適切な流路の選択には、トレードオフが伴います。必要な温度均一性と許容可能な圧力損失、および熱源固有の形状のバランスを考慮して決定する必要があります。このフレームワークは、最も効果的なソリューションへの明確な道筋を提供します。.

完全な液冷ループの構造は?

液冷ループは単なる単一部品ではありません。完全なシステムなのだ。各コンポーネントには特定の仕事があります。.

液冷プレートは極めて重要だ。しかし、単独では機能しない。正しく機能するためには、他のパーツからのサポートが必要なのだ。.

コア・コンポーネント

このシステムの主役を見てみよう。これらはすべて、重要な電子機器から熱を逃がすために連携しています。.

| コンポーネント | 主要機能 |

|---|---|

| ポンプ | クーラントを循環させる |

| ラジエーター | 熱を空気中に放散 |

| 貯水池 | 余分なクーラントを保持 |

| チューブ | すべてのコンポーネントを接続 |

この構造を理解することが第一歩である。効果的な熱管理ソリューションの設計に役立つ。.

液冷プレートは、魔法の始まりの場所です。CPUやパワーエレクトロニクスなどの熱源から直接熱を吸収する。しかし、その熱はどうなるのか?熱は冷却液に入ります。ここでループの残りの部分が引き継がれます。.

熱の旅

ポンプはシステムのエンジンである。加熱されたクーラントをプレートから押し出す。その後、クーラントはチューブを通ってラジエーターに送られる。.

ラジエーター(熱交換器)は表面積が大きい。ファンはしばしばそこに空気を送風する。このプロセスにより、冷却液から周囲の空気に熱が移動する。冷却された液体はその旅を続けます。.

最終的にはリザーバーとポンプに戻る。リザーバーは、常に十分な量の液体を確保する。また、ループから気泡を取り除くのにも役立ちます。このサイクル全体が連続的な流れです。.

このサイクルの効率は多くの要因に左右される。このサイクルの効率は多くの要因に左右される。 熱流6 コールドプレートの位置が重要です。ポンプの流量とラジエターの放熱能力も同様だ。.

PTSMAKEでは、CNC加工された部品がどのように統合されるかに重点を置いています。うまく設計された液冷プレートは、システムの能力にマッチしていなければなりません。.

| ファクター | システムへの影響 |

|---|---|

| ポンプ速度 | クーラント流量に影響 |

| ラジエーターサイズ | 放熱能力を決定する |

| チューブ径 | 流動抵抗に影響 |

| クーラントタイプ | 熱伝導率への影響 |

完全な液冷ループは、バランスの取れたシステムです。液冷プレートが熱を吸収し、ポンプ、ラジエーター、クーラントが一体となって熱を放散します。効果的な熱管理には、これらのコンポーネントを適切に統合することが不可欠です。.

EV用バッテリーパックのコールドプレートはどのように設計しますか?

実際の液冷プレートの設計は複雑です。熱性能、構造的完全性、製造コストのバランスを取る必要がある。.

これは複数の課題に同時に取り組むことを意味する。一つの問題を解決しながら、別の問題を作り出すことはできない。.

コア・デザインの課題

主な目標は明確だ。広い面積にわたって高い温度均一性が必要なのだ。また、路面からの振動にも耐えなければならない。.

制約の概要を簡単に説明しよう。.

| チャレンジ | 主な要件 |

|---|---|

| 表面積 | バッテリーセルとの接触を最大にする。. |

| 均一性 | 温度差を最小限に抑える。. |

| 統合 | パック構造にシームレスにフィット。. |

| 耐久性 | 振動や衝撃に耐える。. |

| コスト | 大量生産に適している。. |

そのためには、真に統合されたアプローチが必要だ。.

実用的なデザインコンセプト

私の経験では、サーペンタイン・チャンネルを備えたアルミプレスの液冷プレートが有力な選択肢です。この設計は、私たちがEV用途で直面する核心的な課題に直接取り組んでいます。.

この方法では、薄いアルミニウム・シートをスタンピングまたはハイドロフォーミングする。その後、これらのシートをろう付けし、冷却水の流れのための密閉された内部流路を作ります。.

主要課題への取り組み

では、このデザインはどのように問題を解決するのだろうか?

第一に、蛇行した流路パターンにより、プレート表面全体にクーラントが確実に流れます。これは、すべてのバッテリーセルに対して優れた温度均一性を達成し、ホットスポットを防止するために重要です。.

第二に、プレート自体を構造部品として設計することができる。バッテリーパックのトレイに直接組み込むことができる。これにより、組み立てが簡素化され、耐振動性が大幅に向上する。.

| 特徴 | ベネフィット |

|---|---|

| プレス・アルミニウム | 軽量でコストパフォーマンスに優れ、スケールアップが可能。. |

| サーペンタイン・チャンネル | 均一な温度分布を確保。. |

| ろう付けアセンブリ | 丈夫で漏れにくい部品を作る。. |

| 構造統合 | 複雑さを軽減し、部品点数を削減。. |

この統合は大量生産の鍵となる。これにより、組み立てにかかる時間と全体的なコストの両方が削減される。クーラントの選択も重要である。 体積熱容量7 がエネルギーを吸収し、細胞から移動できる量に影響する。.

同様のプロジェクトにおける我々の研究から、このアプローチが最もバランスが取れていることがわかっている。バッテリーパックを重くしたり高価にしたりすることなく、熱のニーズを満たすことができるのです。PTSMAKEでは、精密な製造によってこのバランスを達成することに重点を置いています。.

サーペンタイン・チャンネルを備えたアルミプレス製液冷プレートは、バランスの取れたソリューションを提供します。大きな表面積を効果的に管理し、温度の均一性を確保し、構造的に一体化し、大量生産に適したコスト効率を維持することで、最新のEVにとって重要な設計上の課題をすべて解決します。.

データセンターの冷却プレートを効率的に最適化するには?

効率を最適化するということは、総所有コスト(TCO)を見るということです。最低温度を実現することだけが目的ではありません。真の目標は完璧なバランスです。.

本当のバランス感覚

熱効率とポンピングパワーを比較検討する必要があります。複雑な内部流路を持つ設計は、よりよく冷却するかもしれない。しかし、流体を押し出すためにより多くのエネルギーを必要とします。.

スイートスポットを見つける

液冷プレートにとって、このトレードオフは非常に重要だ。非常に効果的なプレートでは、エネルギー代が高くなる可能性があります。私たちは、長期的に最も費用対効果の高い運転ポイントを見つけることを目指しています。.

| ファクター | 低流量 | 大流量 |

|---|---|---|

| 熱性能 | より低い | より高い |

| 揚水能力 | 低い | 高い |

| 運営コスト | 低い | 高い |

シミュレーションによるパフォーマンス予測

では、どうやってこの理想的なバランスを見つけるのか?私たちは強力なシミュレーションツールを使います。数値流体力学(CFD)はこのプロセスの基本です。.

CFDモデリングは、液冷プレート内部での流体と熱の挙動を正確に示します。これはプロトタイプを製作する前に行われます。圧力損失を確認し、ホットスポットを特定することができます。.

これにより、内部チャンネルの設計を微調整することができる。を減らすために機能を調整することができます。 水力抵抗8 必要な熱性能を犠牲にすることなく。これは、最終的に必要となるポンピングパワーを直接的に低下させます。.

システム全体のモデリング

最適化されたプレートだけでは十分ではありません。より大きな冷却ループにおける役割を考慮しなければならない。そこで、システムレベルのモデリングが必要となる。ポンプ、チューブ、コネクターなどを考慮する。.

PTSMAKEでは、このような全体的な見方は私たちのプロセスの一部です。これは、実際のTCOを正確に予測するのに役立ちます。私たちが提供するコンポーネントが、お客様の完全なアセンブリの中で完璧に統合され、効率的に機能することを保証し、後で高価な問題を回避します。.

| 設計パラメータ | シミュレーションA(コスト重視) | シミュレーションB(パーフフォーカス) |

|---|---|---|

| 最高温度 | 65°C | 61°C |

| 圧力降下 | 0.2バール | 0.5バール |

| エスト揚水能力 | 50W | 120W |

| TCO(3年間) | より低い | より高い |

このデータ主導のアプローチにより、製品のライフサイクル全体にわたって最も経済的なソリューションを見つけることが保証されます。.

TCOの最適化とは、熱性能とポンプ出力のバランスをとることです。CFDやシステムモデリングなどのツールを使用することは、最も効率的な設計を特定し、お客様の製造コストと長期運転コストの両方を削減するために不可欠です。.

広い面積の温度均一性をどのように管理するか?

不均一に加熱された大きな表面の温度を一定に保つことは、エンジニアリング上の重要な課題です。ホットスポットは、性能の問題や故障の原因となります。.

PTSMAKEでは、画一的なソリューションを適用しません。その代わりに、液冷プレートソリューションに高度な設計技術を使用し、冷却が最も必要な場所に正確に冷却を行います。これにより、全領域で最適なパフォーマンスが保証されます。.

主要な設計戦略

| テクニック | 主要目標 | 最適 |

|---|---|---|

| フローパスの最適化 | クーラントをホットスポットに直接噴射 | 集中する熱負荷 |

| 可変チャンネル幅 | 流速の調整 | 緩やかな温度勾配 |

| マルチゾーン冷却 | サーマルゾーンの隔離 | 複数の明確な熱源 |

高度な冷却技術をさらに深く見る

不均一な熱に対処するには、標準的な液冷プレート以上のものが必要です。そのため、カスタマイズされたエンジニアリング・アプローチが必要となります。多くの場合、熱源を正確にマッピングするために、詳細な熱シミュレーションから始めます。.

クーラント・ジャーニーの最適化

流路の最適化とは、クーラントによりスマートな経路を作ることです。単純な経路ではなく、複雑な蛇行した流路を設計します。このような経路は、流体が最も高温の領域でより多くの時間を過ごすことを強制し、より多くの熱エネルギーを吸収します。これは私たちの設計に共通する戦略です。.

フロー・ダイナミクスの調整

もう一つの効果的な方法は、流路幅を変えることである。流路の幅を狭くすることで、冷却材の流速を上げることができる。これにより、局所的な熱伝達率が向上します。逆に、流路幅を広くすれば、流体の速度が遅くなる。このように 層流9 温度プロファイルを微調整するのに役立つ。.

高度な冷却方法の比較

| 方法 | 複雑さ | コストへの影響 | 精密 |

|---|---|---|---|

| フローパスの最適化 | ミディアム | 低~中 | 高い |

| 可変チャンネル | ミディアム | ミディアム | 非常に高い |

| マルチゾーン冷却 | 高い | 高い | 最大 |

マルチゾーン冷却は、プレートの異なるセクションに独立した冷却ループを作ることです。これは最高レベルの制御を提供しますが、同時にシステムを複雑にします。過去のプロジェクトでは、複数の異なる発熱部品を持つハイパワー・エレクトロニクスにこれを使用しました。.

不均一な熱を効果的に管理するには、高度な設計戦略が必要です。流路を最適化し、流路幅を変化させ、マルチゾーンシステムを実装することで、あらゆる大きな表面にわたって正確な温度制御を実現し、コンポーネントの信頼性と性能を保証する液冷プレートを設計することができます。.

液冷プレート技術の今後の動向は?

液冷プレートの未来は単なる進化ではない。熱管理における完全な革命なのだ。私たちは、単純なミルド・チャンネルを超えようとしています。.

次世代は、表面積と効率の最大化に焦点を当てている。これこそが革新が真に輝くところだ。.

将来の主なイノベーション

3Dプリンティングのような高度な製造は、画期的なものだ。驚くほど複雑な内部形状が可能になる。新素材や埋め込み型二相冷却も視野に入っている。これらは大きな性能向上を約束する。.

| テクノロジー | 現在のアプローチ | 今後のアプローチ |

|---|---|---|

| 製造業 | CNC加工 | 3Dプリンティング |

| 冷却方法 | 単相 | 二相 |

| 材料 | 銅、アルミニウム | 複合材料, グラフェン |

| コントロール | 外部センサー | 統合センサー |

これらのシフトは、液冷プレートの可能性を再定義するものだ。.

より小さなパッケージでより大きなパワーを求める動きが、熱技術革新を後押ししています。PTSMAKEでは、かつて理論的と考えられていた冷却ソリューションを顧客が求めているのを目の当たりにしています。将来のトレンドは、これらの課題に直接対処するものです。.

先進製造業が可能性を解き放つ

3Dプリンティング(積層造形)がその先導役となっている。これにより、複雑な内部格子構造を作ることができる。このような設計は、従来のCNC機械加工では不可能です。その結果、放熱のための表面積がはるかに大きくなる。.

二相冷却の威力

埋め込み型二相冷却は、効率の大幅な飛躍を意味する。この方法では、液体をただ加熱するのではなく、沸騰させることができる。液体から蒸気への相変化は、次のようなプロセスで大量の熱を吸収する。 核沸騰10. .これにより、流量を増やすことなく冷却性能を劇的に向上させることができる。.

新素材とスマート・インテグレーション

私たちは新素材も探求している。例えば銅とダイヤモンドの複合材料は、従来の金属をはるかに超える熱伝導性を発揮します。.

最後に、液冷プレートに直接センサーを組み込むことが重要である。これにより、温度と流量に関するリアルタイムのデータを提供する「スマート」なハードウェアが実現する。これにより、予知保全とダイナミックな性能最適化が可能になる。.

| 今後の動向 | 主なメリット |

|---|---|

| 3Dプリンティング | 複雑な形状、表面積の最大化。. |

| 二相冷却 | 高効率の熱吸収。. |

| 新素材 | 優れた熱伝導性。. |

| 統合センサー | リアルタイムの監視と制御。. |

将来の液体冷却プレートは、よりスマートで、より効率的で、高度にカスタマイズされたものになるだろう。主なトレンドには、複雑な設計のための3Dプリンティング、優れた熱吸収のための二相冷却、高度な素材、リアルタイム最適化のための統合センサーなどがある。.

PTSMAKEで液冷プレート・プロジェクトをさらに進めよう

次世代液冷プレートの準備はできていますか?精密な製造、専門的なエンジニアリングサポート、手間のかからないプロジェクト実行のためにPTSMAKEとパートナーシップを結んでください。今すぐ図面またはRFQをお送りください。世界中で信頼されているメーカーが、お客様のアイデアを信頼できる生産可能な現実に変えます!

この重要な指標が、冷房システム全体の効率にどのような影響を与えるかをご覧ください。. ↩

私たちの設計において、このフロータイプがどのように熱伝達効率を最大化するかをご覧ください。. ↩

重要な流体用途に完璧で漏れのない接着を実現するための工学原理を学びます。. ↩

さまざまな状況における流体の流れパターンを予測するために使用されるこの無次元量について詳しく知る。. ↩

流量計算が冷却システムの熱性能にどのように直接影響するかをご覧ください。. ↩

この熱コンセプトが、冷却ソリューションの設計や材料選択にどのような影響を与えるかをご覧ください。. ↩

このクーラントの特性が、熱管理システム全体の効率にどのような影響を与えるかを理解する。. ↩

この重要な指標が、ポンプの選択や冷却システムの長期的な運用コストにどのような影響を与えるかをご覧ください。. ↩

さまざまな流体の挙動が冷却システムの効率に直接影響することを学びます。. ↩

この非常に効率的な熱伝達現象について詳しく知る。. ↩