カスタム液冷システムは、コールドプレートの設計やメーカーの選択を誤ると失敗します。多くのエンジニアが、冷却システム全体とプロジェクトのスケジュールを損なう遅延、熱性能の低下、信頼性の問題に直面しています。.

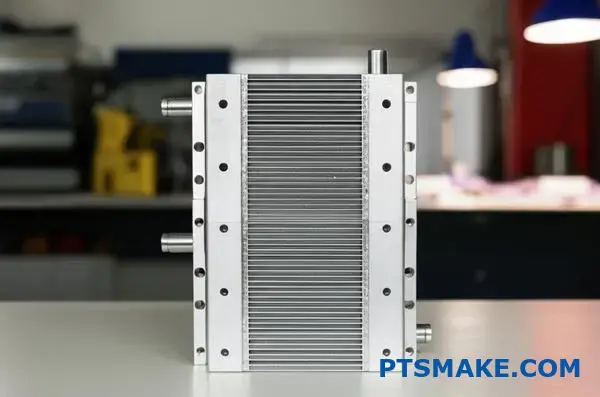

PTSMAKEは、精密CNC機械加工と高度な製造技術を駆使してカスタムコールドプレートを製造し、航空宇宙、エレクトロニクス、自動車産業などの高性能アプリケーション向けに、プロトタイプから製造まで信頼性の高い液冷ソリューションを提供しています。.

基本的なサーペンタイン設計が必要な場合でも、複雑なマイクロチャネル形状が必要な場合でも、適切なコールドプレートの選択は、特定の熱流束要件、材料の制約、および性能目標によって異なります。このガイドでは、次の液冷システムを設計する際に直面する重要な決定事項について説明します。.

コールドプレートの主な製造方法にはどのようなものがありますか?

コールドプレートの適切な製造方法を選択することは非常に重要です。それは性能、コスト、システムの信頼性に直接影響します。その選択は、お客様固有の熱的・機械的ニーズに完全に依存します。.

効果的なコールドプレート液冷の一般的な選択肢を探ってみよう。.

主な製造アプローチ

それぞれの方法には独自のトレードオフがある。それらを理解することが、最適化された設計への第一歩である。.

| 方法 | シンプルさ | 一般的なコスト |

|---|---|---|

| 機械加工/ドリル加工 | 高い | 低い |

| チューブ・イン・プレート | ミディアム | ロー・ミディアム |

| ろう付けアセンブリ | 低い | 高い |

| 摩擦攪拌接合 | ミディアム | 高い |

この単純な比較は、最初の選択の指針となる。.

製造技術の深化

正しいテクニックを選ぶには、細部をよく見る必要がある。私の経験では、アプリケーションによって最善の道が決まる。.

機械加工および穴あけプレート

これは最も基本的なアプローチである。単純な流体経路を無垢の金属板に穿孔する。試作品や少量生産には費用対効果が高い。しかし、熱性能には限界がある。熱密度の低い用途に最適です。.

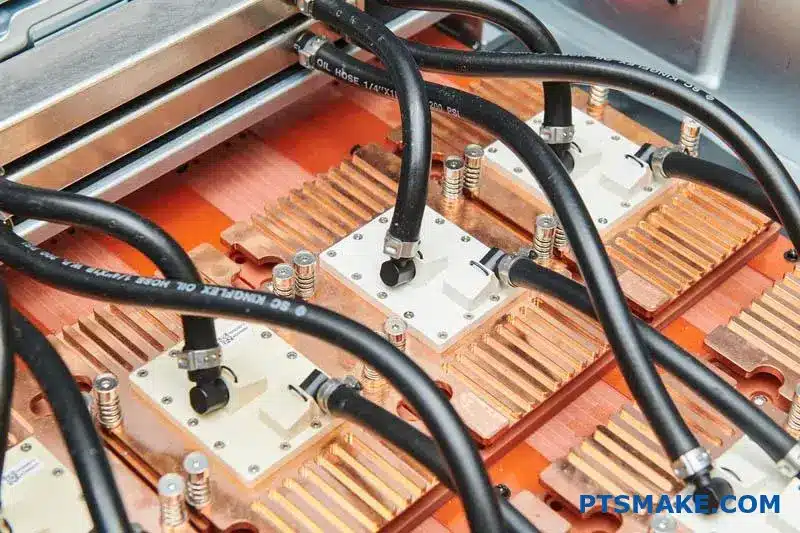

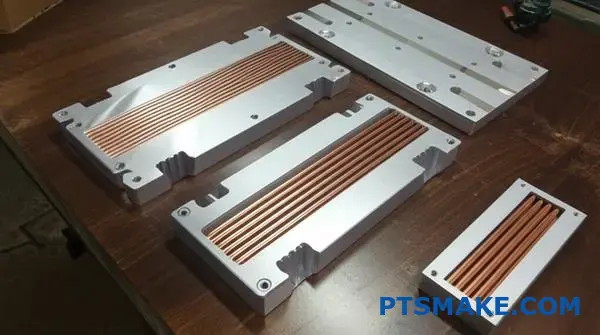

チューブ・イン・プレート設計

ここでは、ベースプレートの溝加工された溝にチューブを埋め込んでいる。この方法は、単純な穴あけプレートよりも優れた熱接触と性能を提供する。チューブとプレート間の接続の質は、効率にとって極めて重要である。.

ろう付けおよび溶接アセンブリ

高性能のコールドプレート液体冷却には、ろう付けアセンブリがしばしば最良の選択となります。複雑な内部フィン構造を可能にし、熱伝達の表面積を最大化します。その ろう付け1 プロセスにより、漏れのない強固な金属結合が形成されます。PTSMAKEでは、最大限の信頼性を確保するため、接合部の完全性に重点を置いています。.

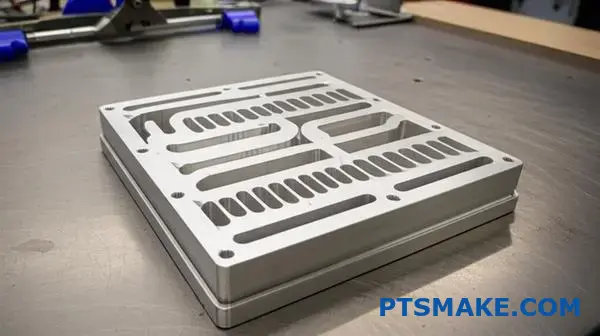

摩擦攪拌接合 (FSW)

FSWは固体接合プロセスである。母材を溶かすことなく、非常に強固でボイドのない接合部を形成します。このため、漏れが許されない高信頼性の用途に最適です。.

| 特徴 | 機械加工 | チューブ・イン・プレート | ろう付け | エフエスダブリュー |

|---|---|---|---|---|

| 熱性能 | 低い | ミディアム | 高い | 非常に高い |

| 漏洩リスク | 低い | ミディアム | 低い | 非常に低い |

| デザインの柔軟性 | 低い | ミディアム | 高い | 高い |

理想的な方法を選択するには、慎重なトレードオフ分析が必要である。.

各コールドプレート製造方法は、コスト、性能、信頼性のユニークなバランスを提供します。プロトタイプ用のシンプルなドリルプレートから、重要なアプリケーション用の高度なFSWまで、適切な選択により、お客様のシステムが効率的かつ安全に稼動することを保証します。.

内部チャネルの設計(サーペンタインとパラレル)はどう違うのか?

コールドプレート液冷を設計する場合、内部流路のレイアウトは極めて重要である。最も一般的な2つの経路は、蛇行と平行です。それぞれに明確な長所と短所がある。.

サーペンタイン・デザインは、1本の長く曲がりくねった流路を使用する。このため、流体速度が速くなり、熱伝達には最適です。しかし、圧力損失も大きくなります。.

対照的に、並列設計は流れを複数の短い流路に分割する。これによって圧力損失が劇的に減少する。しかし、別のリスクも生じる。.

直接比較してみよう。.

| 特徴 | サーペンタイン・デザイン | パラレルデザイン |

|---|---|---|

| 流体経路 | シングル、ロングチャンネル | 複数の短いチャンネル |

| 速度 | 高い | 低い |

| 圧力降下 | 高い | 低い |

| 熱伝達 | 素晴らしい | グッド |

適切な設計を選択するには、トレードオフのバランスを取る必要があります。これは、コールドプレート液冷プロジェクトにおける重要な決定事項です。.

サーペンタインのトレードオフ

サーペンタイン設計の長い単一経路は、すべての流体が同じ距離を移動することを保証します。これにより、流路に沿った一貫した流れと温度分布が保証されます。高い流速は熱境界層を除去し、熱伝達を促進します。しかし、その代償として、高い圧力損失を克服するためにより強力なポンプが必要となります。.

パラレルの苦境

パラレル・デザインは、クーラントの経路を容易にし、ポンプへの要求を少なくします。これはシステム効率にとって大きな利点です。しかし、流体は当然、抵抗の最も少ない経路を好みます。そのため、一部の流路では他の流路よりも流量が少なくなることがあります。この問題は 流れの偏り2 PTSMAKEでは、このような問題を解決するために多くのお客様をサポートしてきました。.

ハイブリッド・デザイン両方の長所

これらの要素をバランスさせるために、私たちはしばしばハイブリッド・デザインを開発する。平行セクションと蛇行セクションを混在させることができる。例えば、流れをいくつかの蛇行した経路に分割して並列に流すような設計です。このアプローチは、良好な流速と分布を維持しながら圧力損失を管理するのに役立ちます。.

| デザインタイプ | 主な利点 | 主なデメリット | ベスト・フォー... |

|---|---|---|---|

| サーペンタイン | 高い熱伝導性 | 高い圧力損失 | 高熱流束部品 |

| パラレル | 低圧力損失 | 偏在のリスク | 低圧システム |

| ハイブリッド | バランスの取れたパフォーマンス | より複雑な設計 | 最適化された特定のアプリケーション |

サーペンタイン設計、パラレル設計、ハイブリッド設計のいずれを選択するかは、任意ではありません。システム固有の熱負荷、圧力予算、性能目標に完全に依存します。それぞれの設計は、性能特性の異なるバランスを提供します。.

コールドプレートにアルミより銅の方が良いのはどんな場合ですか?

銅とアルミニウムのどちらを選ぶかは、素材の特性だけではありません。用途に応じた要求があるからです。.

高性能シナリオ

銅は高熱流束の状況でのチャンピオンです。その優れた熱伝導性は、熱を素早く奪うことに優れています。これはパワフルな電子機器には欠かせません。.

コストと重量の制約

アルミニウムは軽量でコスト効率が高い。重量が重視される用途では、アルミニウムがよく使われます。また、予算が厳しく、熱負荷が中程度のプロジェクトにも適しています。.

簡単に比較してみよう:

| 特徴 | 銅 | アルミニウム |

|---|---|---|

| 熱伝導率 | ~400 W/m-K | ~235 W/m-K |

| 密度 | 高い | 低い |

| コスト | より高い | より低い |

| 最適 | 高熱フラックス | 重量/コスト重視 |

アプリケーションのニーズを深く掘り下げる

高熱流束」とは、小さな面積に多くの熱エネルギーが集中していることを意味する。最新のCPUやGPU、レーザーダイオードを思い浮かべてほしい。ここでは、損傷を避けるために熱を拡散させ、瞬時に除去しなければならない。.

銅の熱拡散能力は、有害なホットスポットを防ぎます。これが、要求の厳しいコールドプレート液冷システムに選ばれる主な理由です。.

材料の互換性に関する懸念

しかし、銅は単純にドロップインでアップグレードできるものではありません。液冷ループ全体を考慮しなければなりません。銅とアルミパーツを混ぜると、深刻な問題を引き起こす可能性があります。これは間違ったクーラントを使うと腐食する可能性があるためです。システム全体の互換性をチェックするよう、常にクライアントにアドバイスしています。.

低い 熱抵抗3 が究極の目標です。素材選びは、それを効果的に達成するための大きな要素だ。.

ハイブリッド・アプローチ

時には、両方の素材を組み合わせた最良の解決策もあります。たとえばアルミのコールドプレートに銅管を埋め込むと、バランスがとれます。全体的な重量とコストを管理しながら、的を絞った高性能冷却ができるのです。.

この表は、一般的な組み合わせと注意点を示している:

| コールドプレート | その他のコンポーネント | 主な検討事項 |

|---|---|---|

| 銅 | 銅/真鍮 | 最高のパフォーマンスを発揮 |

| アルミニウム | アルミニウム | 費用対効果に優れ、金属の混合を避けることができる。 |

| 銅 | アルミニウム | クーラントに特定の腐食防止剤が必要 |

PTSMAKEの過去のプロジェクトでは、徹底的なシステム分析が常にコストのかかる将来の故障を防いできた。.

その決断は、慎重なトレードオフにかかっている。熱性能と重量、コスト、材料の互換性のバランスを取る必要があります。銅は熱伝導に優れていますが、アルミニウムは多くの用途で実用的な利点を提供します。このバランスがコールドプレート液冷設計を成功させる鍵です。.

異なるクーラントタイプ間のトレードオフとは?

正しいクーラントを選ぶことは非常に重要です。性能とシステムの寿命に直接影響します。何が一番よく冷えるかということだけではありません。.

コスト、安全性、ハードウェアとの互換性を考慮しなければならない。各オプションには明確な長所と短所があります。.

主なクーラント・カテゴリー

脱イオン(DI)水

純水は優れた熱性能を発揮する。しかし、時間が経つと腐食性があり、適切に処理されないと生物学的成長を促進する可能性がある。.

水-グリコール混合物

これらの混合水は、優れた凍結防止効果を発揮する。また、腐食を抑制するが、純粋な純水と比較すると冷却効率が若干低下する。.

誘電流体

これらは非導電性である。そのため、電子機器との直接接触には最適である。しかし、熱性能は一般的に低い。.

| クーラントタイプ | 主な利点 | 主な欠点 |

|---|---|---|

| 脱イオン水 | 最高の熱性能 | 腐食性/バイオリスク |

| 水-グリコール | 凍結/腐食保護 | パフォーマンス低下 |

| 誘電流体 | 電気絶縁性 | 最低パフォーマンス |

正しい選択をするには、これらのトレードオフのバランスを取る必要があります。PTSMAKEのプロジェクトでも頻繁に議論されるテーマだ。意思決定マトリックスは便利なツールだ。.

意思決定マトリックスの作成

このマトリックスは、優先順位を明確にするのに役立ちます。このマトリックスでは、クーラントの特性をプロジェクト特有のニーズ(例えば、以下のような)に照らし合わせます。 コールドプレート液冷 システムである。.

中核的決定要因

- 温度範囲: システムは凍結状態に直面するのでしょうか?これは即座にグリコールの混合を意味する。.

- コストだ: 純水は当初は安価である。しかし、メンテナンスや添加剤によって長期的なコストは増加する。誘電流体は最も高価なオプションである。.

- 電気的ニーズ: クーラントが電子機器に触れる可能性がある場合、誘電性流体が唯一の安全な選択です。これは用途によっては譲れません。流体の 粘度4 また、ポンプの選択と消費電力にも影響する。.

私たちの経験では、シンプルなチャートは、クライアントがこれらのトレードオフを明確に視覚化するのに役立ちます。意思決定プロセスから曖昧さを取り除くことができる。.

| ファクター | 脱イオン水 | 水-グリコール | 誘電流体 |

|---|---|---|---|

| 動作温度. | 0°C~100°C | -50°C~120°C | -80°C ~ 200°C+ |

| 相対コスト | 低い | ミディアム | 高い |

| 電気的リスク | 高い(汚染されている場合) | 高い | 非常に低い |

| サーマル・パーフ. | 素晴らしい | グッド | フェア |

クーラントの選択には、熱性能と運転の安全性や予算とのバランスをとることが必要です。温度範囲から電気的リスクまで、アプリケーション特有のニーズが理想的な流体を決定し、システムの信頼性と効率を確保します。.

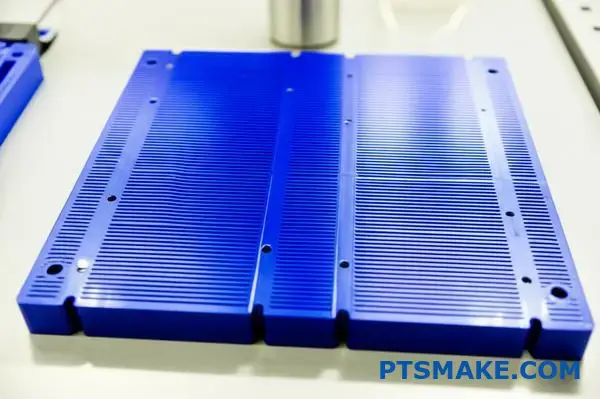

マイクロチャンネルコールドプレートと標準的なコールドプレートの違いは何ですか?

マイクロチャンネルコールドプレートは、以下の点で大きな進歩を遂げた。 コールドプレート液冷. .その主な特徴は、驚くほど小さな流体チャンネルである。.

マイクロ」の定義"

これらの流路の水力直径は通常1ミリ以下である。この小ささが性能の鍵である。.

これにより、極めて高い表面積対体積比が生まれます。これにより、クーラントとプレート表面の接触が最大化される。.

この優れた接触は、非常に高い熱伝達率につながる。そのため、強烈で集中した熱を除去するのに理想的である。.

| 特徴 | マイクロチャンネルコールドプレート | 標準コールドプレート |

|---|---|---|

| チャンネル・サイズ | < 1mm | > 1mm |

| 表面積 | 非常に高い | 中程度 |

| 熱伝達 | 素晴らしい | グッド |

| 最適 | 高熱フラックス | 汎用 |

この技術は、要求の厳しいアプリケーションに最適です。熱管理が重要なレーザーダイオードや高性能CPUを思い浮かべてほしい。.

パフォーマンスを支える物理学

マイクロチャンネルコールドプレートのパワーの秘密は、その物理学にある。膨大な内部表面積が、迅速な熱吸収を可能にする。熱は装置から液体クーラントに素早く移動する。.

この構造により、熱伝達率が大幅に向上します。私たちが手がけたプロジェクトでは、これによって同じ設置面積でも標準的な設計の数倍の冷却効果が得られました。これは現代の コールドプレート液冷 システムである。.

製造業の挑戦

しかし、こうしたチャンネルを作るのは簡単ではない。極めて正確さが要求される。流路は、一貫した流れを確保し、詰まりを防ぐために均一でなければなりません。そこで、PTSMAKEの精密CNC機械加工の専門知識が不可欠となるのです。.

主なトレードオフ:圧力降下

しかし、圧力損失という重大な欠点がある。このような小さな通路に無理やり液体を通すと、高い抵抗が生じる。これは、非常に細いストローで濃いミルクセーキを飲むのに似ている。効果的なのは 水力直径5 この抵抗に直接影響を与える。.

つまり、より強力なポンプが必要になる。強力なポンプは、より多くのエネルギーを消費します。また、システム全体の設計に騒音と複雑さを加える可能性もあり、これは早い段階で織り込んでおく必要があります。.

| アスペクト | メリット | デメリット |

|---|---|---|

| パフォーマンス | 優れた放熱性 | - |

| システムへの影響 | コンパクトで効率的なフットプリント | 強力なポンプが必要 |

| エネルギー使用 | - | ポンプのエネルギー消費量の増加 |

| コスト | - | システム・コストが高くなる可能性 |

マイクロチャンネルコールドプレートは、高熱流束デバイスに比類のない冷却を提供します。しかし、この性能は大きな圧力損失という代償を伴います。このトレードオフは、システム全体の設計において、冷却ニーズとポンプ出力およびエネルギー効率とのバランスを慎重に考慮する必要があります。.

3Dプリントされたコールドプレートの用途は?

アディティブ・マニュファクチャリングは、コールドプレートのゲームを真に変えます。アディティブ・マニュファクチャリングは、従来の機械加工では不可能だったデザインを可能にします。.

我々は現在、高度に最適化された内部構造を構築することができる。このアプローチは熱性能を大幅に向上させる。複雑な格子や複雑な流路を考えてみよう。.

これらの形状はラピッドプロトタイピングに最適です。また、特殊な形状のアプリケーションにも適しています。ここでは、最大の性能が第一の目標です。このため、3Dプリンティングは高度な コールドプレート液冷.

| 特徴 | 伝統的な機械加工 | 3Dプリンティング(AM) |

|---|---|---|

| 幾何学 | シンプルなストレートチャンネル | 複雑で有機的な形状 |

| プロトタイピング | 遅い、セットアップ費用が高い | 迅速、コスト効率 |

| カスタマイズ | 限定 | 高い柔軟性 |

| パフォーマンス | スタンダード | 特定のニーズに最適化 |

3Dプリンティング(積層造形)は、驚くほど自由な設計を可能にする。もはやCNCマシンでカットできるものに制限されることはありません。これによって、優れた熱管理ソリューションへの扉が開かれるのです。.

重要な利点のひとつは、コンフォーマル・チャンネルを作ることである。このチャネルは、熱源の形状に正確に沿う。これにより、熱が移動する距離を最小限に抑えることができる。この設計により、冷却効率が飛躍的に向上します。まさに熱のカスタムフィット・ソリューションと言える。.

また、格子のような複雑な内部構造も探求する。A ジャイロイド6 は素晴らしい例だ。三重周期構造の極小表面だ。小さな体積で大きな表面積が得られるため、熱伝導が格段に良くなる。.

この技術はラピッド・プロトタイピングに最適です。PTSMAKEの過去のプロジェクトでは、複数のデザインを数週間ではなく数日でテストするために使用してきました。最適な コールドプレート液冷 パートナーにとって、より迅速なソリューションとなる。.

性能が絶対に譲れない場合、3Dプリンティングがその答えとなる。これは特に、航空宇宙や高性能コンピューティングのような業界に当てはまります。ここでは、冷却の度合いが初期製造コストよりも重要なのです。.

| ジオメトリータイプ | 主なメリット | 理想的なアプリケーション |

|---|---|---|

| 共形チャネル | 熱源形状に追従 | ノン・フラット・エレクトロニクス、GPU |

| ジャイロイド格子 | 高い表面積対体積比 | 高熱流束装置 |

| ピンフィンアレイ | 低圧力損失 | ポンプに制限のあるシステム |

積層造形は、優れた性能を発揮するコンフォーマルチャンネルのような複雑な形状を可能にします。冷却効率が最優先されるラピッドプロトタイピングや特殊用途に最適で、高度な熱管理ソリューションの強力なツールとなります。.

機能と信頼性による継手の分類

正しいフィッティングを選ぶことは非常に重要です。単にチューブをつなぐだけではありません。システムの完全性と信頼性を確保することです。あなたの選択は、性能とメンテナンスに影響を与えます。.

基本的なフィッティングの種類

大きく分けて3つのカテゴリーがある。それぞれ目的が異なる。セキュリティ、使いやすさ、コストのバランスが取られている。オプションを見てみよう。.

| フィッティング・タイプ | 主要用途 | 定格圧力 |

|---|---|---|

| 有刺鉄線 | 低圧でシンプルなセットアップ | 低い |

| 圧縮 | 高圧で確実なシール | 高い |

| クイックディスコネクト | 保守可能なシステム | 変動あり |

有刺鉄線継手は最もシンプルです。迅速なプロトタイプには最適だ。しかし、ミッション・クリティカルなシステムには、より安全なオプションをお勧めする。.

素材と規格の深掘り

機能はストーリーの一部に過ぎません。素材とねじ山の規格は、長期的な性能、特に需要の高い コールドプレート液冷 システムである。.

素材の選択

素材は耐久性と化学的適合性を左右する。真鍮はオールラウンドな選択肢として人気があります。熱伝導性と耐食性に優れています。.

アセタール(POM)のようなプラスチックは費用効果が高い。重量が懸念される用途には適している。しかし、熱や圧力に対する長期的な耐久性を考慮する必要がある。ステンレス鋼は最高の強度と耐食性を持つが、割高になる。用途によっては、以下のような特殊な表面処理が必要になることもあります。 陽極酸化7 表面硬度を向上させる。.

PTSMAKEでは、お客様のためにカスタム真鍮継手をCNC加工することがよくあります。これにより、完璧なねじ形状とシール面が確保され、漏れを防ぐために非常に重要です。.

スレッド規格

ねじ山はメカニカル・シールを作ります。不一致のねじ山を使用することは、故障の一般的な原因です。この2つの規格が一般的です:

| スレッドスタンダード | 説明 | シール方法 |

|---|---|---|

| G1/4" | 英国規格パイプ・パラレル | Oリングまたはガスケット |

| かくふかくさんじょうやく | ナショナル・パイプ・テーパー | テーパーネジ |

G1/4 "はPC液冷のデファクトスタンダードです。その平行ねじ山は、Oリングによって完璧にシールされます。NPTネジ山は、互いに変形することでシールするため、ネジ山シール剤が必要です。.

適切な継手を選択することで、システムの安全性と保守性を確保できます。シンプルなバーブタイプから頑丈なコンプレッションタイプまで、圧力、材料の適合性、メンテナンスの必要性によって選択します。G1/4 "やNPTのようなネジ規格も、漏れのないシールのために重要です。.

コールドプレートは高パワー密度と低パワー密度ではどのように分類されますか?

コールドプレートの分類は、「どれだけの熱を動かしているのか」という一つの疑問から始まる。パワー密度は重要な指標である。それが設計から製造まですべてを決定する。.

私たちはそれを大きく3つのカテゴリーに分類しています。これにより、どのような熱的課題に対しても適切なアプローチを選択することができます。シンプルな分類が効率を高めます。.

電力密度レベルを理解する

各レベルは特定の技術を必要とする。技術と密度を一致させることは、パフォーマンスとコストにとって極めて重要である。.

| 電力密度レベル | 範囲 (W/cm²) | 代表的な技術 |

|---|---|---|

| 低い | < 50 | チューブインプレート、サーペンタイン |

| 高い | 50 - 300 | 内部フィン付きFSW |

| 非常に高い | > 300 | マイクロチャネル、ジェットインピンジメント |

このフレームワークは、効果的なコールドプレート液冷システムの初期設計の指針となる。.

これらの分類をさらに掘り下げてみよう。この選択は、性能、コスト、製造の複雑さに直接影響します。製品開発における重要な決断です。.

低電力密度ソリューション

50W/cm²以下の用途では、シンプルな方が有利です。チューブ・イン・プレートやサーペンタイン・チャンネル設計で十分な場合が多い。コスト効率が高く、製造も比較的容易です。多くの標準的な産業用システムで採用されています。.

高電力密度ソリューション

50~300W/cm²の範囲になると、物事はより複雑になります。標準的な設計では追いつかなくなります。熱伝導のためにより多くの表面積が必要になる。そこで、複雑な内部フィンを持つ摩擦攪拌接合(FSW)プレートのような技術が光ります。これらの製造には精度が要求される。.

超高電力密度ソリューション

300W/cm²を超えると、特殊な熱管理に入ります。これは、ハイパフォーマンス・コンピューティングや高度なレーザーのような極端なアプリケーション向けです。ここでは、マイクロチャンネル・コールドプレート、あるいは ジェットインピンジメント8 システムが必要である。これらの設計は流体と表面の相互作用を最大化するが、製造公差は非常に厳しい。.

より詳細な比較はこちら:

| テクノロジー | 電力密度 (W/cm²) | 主な特徴 | 製造ノート |

|---|---|---|---|

| サーペンタイン・チューブ | < 50 | シンプルで連続した流体経路 | 曲げ加工とろう付けが容易 |

| フィン付きFSW | 50 - 300 | 高い内部表面積 | 精密なCNC加工と溶接が必要 |

| マイクロチャンネル | > 300 | 小さな体積に大きな表面積 | エッチングや接着などの高度な加工が必要 |

要約すると、適切なコールドプレートを選択することは、バランスをとる行為である。出力密度によって、必要な設計の複雑さが決まります。この選択は、低熱負荷用のシンプルなチューブレイアウトから、最も要求の厳しい熱課題用の高度な微細構造まで多岐にわたります。.

流路形状設計の方法論は?

流路形状の設計は、一発勝負のプロセスではありません。作成、解析、改良の反復サイクルです。この方法によって、最終的な設計が真に最適化されたものになります。.

まず、シンプルなベースラインのレイアウトから始める。多くの場合、これはパラレル・チャネル設計である。これが評価の出発点となります。.

反復サイクル

核となる考え方は、継続的な改善だ。パフォーマンス・データに基づいて設計を修正する。このループは、すべての目標を達成するまで続きます。.

| ステップ | アクション | ゴール |

|---|---|---|

| 1 | デザイン | 初期ジオメトリ(平行チャンネルなど)を作成する。. |

| 2 | 分析する | 計算またはCFDを使用して性能を予測する。. |

| 3 | 修正 | ジオメトリーを調整して結果を改善する。. |

| 4 | リピート | 目標が達成されるまで、このサイクルを続ける。. |

この構造化されたアプローチは当て推量を避ける。効果的な解決策を計画的に構築していきます。.

反復プロセスは、理論と実用が出会う場です。特にコールドプレート式液冷のような複雑なシステムにおいては、こうしてコンセプトを高性能部品に変えていくのです。.

パフォーマンスの予測

私たちは、修正を導くための分析に大きく依存している。このステップは非常に重要です。私たちは計算やソフトウェアを使って、設計がどのように機能するかを予測します。.

この分析では、主要な測定基準に焦点を当てます。その目的は、熱がどのように移動し、流体がどの程度の抵抗を受けるかを確認することです。そこで 数値流体力学9 は貴重な存在となる。流路内の流体挙動をシミュレートする。.

ジオメトリの変更

分析に基づき、的を絞った変更を行う。ランダムに変更するのではありません。それぞれの変更は、シミュレーションで特定された特定の問題を解決することを目的としている。.

私たちの分析では、熱伝導が悪い部分があるかもしれません。あるいは、お客様のポンプでは圧力損失が高すぎるのかもしれません。.

一般的な調整とその効果

| 修正 | 熱伝達への主な影響 | 圧力損失への主な影響 |

|---|---|---|

| チャンネル幅の拡大 | 減少 | 大幅に減少 |

| 水路の深さを増す | 増加 | 減少 |

| フィン密度の追加/増加 | 大幅に増加 | 大幅に増加 |

PTSMAKEでは、このサイクルを繰り返す。微調整し、テストし、また分析する。熱伝達と圧力損失の性能目標が、プロジェクトの制約の中で完璧にバランスするまで続けます。.

反復設計プロセスは強力な方法論です。CFDのような解析ツールを使用して、流路の形状を系統的に改良し、熱性能と圧力損失のバランスをとりながら、最終製品の特定の目標を達成します。.

コールドプレートの重量を最小にするために、どのように設計を最適化しますか?

コールドプレートを最小重量に最適化することは重要な課題である。それには総合的なアプローチが必要です。プレート単体だけの問題ではありません。システム全体を考慮しなければならない。.

素材選びから始めよう

最も簡単なのは素材の選択です。重量が重視される用途では、銅よりもアルミがベストな選択であることが多いのです。.

| 素材 | 密度 (g/cm³) | 熱伝導率 (W/m-K) |

|---|---|---|

| アルミニウム | 2.70 | ~205 |

| 銅 | 8.96 | ~400 |

銅はより優れた導体ですが、アルミニウムは素晴らしいバランスを提供します。わずかな重量で優れた性能を発揮します。.

高度な設計最適化

素材だけでなく、設計ソフトウェアにも目を向けます。PTSMAKEでは、高度なツールを活用してジオメトリーを洗練させます。これにより、必要でない材料を1グラムでも取り除くことができます。.

トポロジー最適化ソフトウェアは画期的です。パーツの負荷経路を分析します。そして、応力の少ない部分から材料を切り出します。これにより、強度がありながら軽量な骨格構造が生まれます。このプロセスは、単純なポケット加工を超えるものです。最大限の軽量化を達成するためのデータ主導の方法なのだ。このインテリジェントな設計プロセスには、多くの場合 ジェネレーティブデザイン10, 革新的で効率的なソリューションの創造に貢献しています。.

システム全体の軽量化

コールドプレートの最適化は物語の一部に過ぎない。全体は コールドプレート液冷 システムは総重量に貢献している。.

冷却水量

システム内のクーラントを最小限に抑えることが重要です。内部の流路を小さくし、チューブの長さを短くすることで、必要な流体量を減らすことができます。水は重いので、少なければ少ないほどよい。.

部品材料

最後に、他の部品にも目を向けてみよう。チューブやリザーバーに軽量の複合素材を使えば、システム全体の重量を大幅に削減できる。すべての部品が重要です。.

| 最適化戦略 | 体重への影響 | 考察 |

|---|---|---|

| トポロジー最適化 | 高い | 高度なソフトウェアと分析が必要 |

| クーラントの最小化 | ミディアム | 容積と流量のバランス |

| 複合チューブ | ロー・ミディアム | 材料の適合性をチェックする |

これらの戦略を組み合わせることで、高効率で驚くほど軽量な冷却ソリューションを顧客に提供することができる。.

最小重量の最適化には、多方面からの戦略が必要です。アルミニウムのようなスマートな材料選択から始まり、プレート本体の高度なトポロジー最適化を使用し、クーラント量やコンポーネント材料を含むシステム全体を考慮します。.

新しいコールドプレートの設計にはどのような信頼性テストが必要ですか?

新しいコールドプレートのデザインは、紙の上では素晴らしい。しかし、それは現実の世界で生き残れるだろうか?そこでバリデーション・テストの出番となる。信頼性と性能を保証するために、これは譲れないものです。.

コア検証テスト

私たちは、実際のストレスをシミュレートする重要なテストに重点を置いています。このステップでは、コールドプレート液冷システムが圧力、温度変動、物理的衝撃に対応できることを確認します。これらのテストは基本的なものです。.

以下は、必要不可欠な検査の簡単な概要である。.

| テスト・タイプ | 主要目標 |

|---|---|

| 耐圧 | 漏れを検出し、構造の完全性を確保する。. |

| 熱サイクル | 疲労や材料の不具合をチェックする。. |

| 振動/衝撃 | 輸送と運用のストレスをシミュレートする。. |

これらのチェックは、プロトタイプと生産可能な部品を分ける。.

各試験の深い考察

それぞれのテストがなぜそれほど重要なのかを説明しよう。どのテストもコールドプレートの耐久性の異なる側面を明らかにする。長期的な信頼性の全体像を把握するためだ。.

耐圧試験

これは基本的な安全性と性能のチェックです。私たちは通常、コールドプレートに予想最大使用圧力の1.5倍から2倍の圧力をかけます。このテストでは、すべての接合部、溶接部、継手が完全に密閉されていることを確認します。ここでの漏れは、システムの完全な故障を意味します。.

熱サイクル

このテストは、デバイスが経験する電源オンと電源オフのサイクルを模倣したものである。プレートの加熱と冷却を何千回も繰り返します。このプロセスは、ろう付け接合部や熱界面材料の膨張と収縮による弱点を明らかにするために極めて重要です。私たちは、以下の兆候を注意深くチェックします。 材料疲労11 これは故障につながりかねない。.

振動・衝撃試験

製品は出荷され、取り扱われます。また、自動車や産業機械のように振動の多い環境で使用されることもあります。このテストにより、コールドプレートがこれらの物理的な力に壊れることなく耐えられることが保証されます。.

| テスト | 共通パラメータ | なぜ重要なのか |

|---|---|---|

| 腐食試験 | 長期にわたるクーラントへの暴露 | 材料の適合性を確保し、詰まりを防ぐ。. |

| 圧力テスト | 最大使用圧力の1.5倍 | 現場での致命的な漏れを防ぐ。. |

| サーマルサイクル | -40℃~125℃、1000サイクル以上 | 長期的な関節とTIMの安定性を検証。. |

PTSMAKEの経験では、これらのテストパラメーターを特定のアプリケーションに合わせることが重要です。.

圧力、熱、振動、腐食テストを含む包括的な検証は不可欠です。これにより、新しいコールドプレートの設計がその環境に対して堅牢で信頼できることが証明されます。このプロセスは、コストのかかる現場での不具合を防ぎ、長期的な性能と顧客の信頼を確保します。.

コールドプレートの寿命が尽きるまで、シールとリーク防止をどのように扱っていますか?

コールドプレートの漏れを防ぐのは一度だけの作業ではない。長期的な取り組みである。シールは長年の使用に耐えなければなりません。これには温度変化や絶え間ない振動も含まれる。.

重要なのは、寿命全体を見据えた設計である。最初の圧力テストのためだけではありません。.

Oリング防御の第一線

適切なOリングの選択が重要です。材質はクーラントと温度範囲に合っていなければなりません。信頼性の高いシールのためには、溝の設計と圧縮も同様に重要です。.

| 素材 | 最適 | 温度範囲 |

|---|---|---|

| EPDM | 水/グリコール混合物 | -50°C~150°C |

| バイトン(FKM) | オイル、腐食性流体 | -20°C~200°C |

スレッドシーラント

ねじ込み式継手には、常に高品質の液体シーラントを使用すること。テープでは見逃してしまうような微細な隙間を埋めることができる。これにより、耐久性と耐振動性のあるシールが保証される。.

長期的な信頼性が最も重要です。ガスケットは一般的ですが、時間とともにリスクが生じます。コールドプレートが耐用年数を通して耐える力について考えなければなりません。.

ガスケット構造の弱点

ガスケットは単純に見える。しかし、ガスケットはしばしばシステムの弱点となる。ガスケットは熱サイクルによる故障の影響を受けやすい。絶え間ない膨張と収縮はシールを弱めます。.

振動も負担になる。振動はガスケットの固定力を緩める原因となる。これは最終的に漏れの経路を作ります。ガスケットの材質自体も年月とともに劣化します。以下のようなプロセスにより、弾性を失うことがあります。 クリープ12, 特に一定の圧力と温度下で。.

溶接またはろう付けジョイントが優れている理由

複数部品のコールドプレートについては、永久接合することを強く推奨する。溶接またはろう付けは、高信頼性のための最良の方法です。 コールドプレート液冷 アプリケーションを使用する。

これらの方法によって、単一の強固なアセンブリが作られる。これにより、潜在的な故障点としてのガスケットが完全に排除されます。PTSMAKEの経験では、この方法は最高レベルの長期的な漏れ防止を提供します。.

| シール方法 | 初期費用 | 長期信頼性 | サービス性 |

|---|---|---|---|

| ガスケット | 低い | 中程度 | 高い |

| ろう付け | 中程度 | 非常に高い | 低い |

| 溶接 | 高い | 最高 | 低い |

コールドプレート液冷の究極の信頼性を得るには、保守可能なポートに堅牢なOリング設計を優先させます。恒久的なアセンブリの場合、溶接またはろう付け接合はガスケットよりもはるかに優れており、リークパスを排除し、製品の全寿命にわたって性能を保証します。.

PTSMAKEのカスタムコールドプレートソリューションのお見積もりを入手する

信頼性が高く、高性能なコールドプレート液冷をお客様のアプリケーションで実現する準備はできていますか?今すぐPTSMAKEにお問い合わせください。当社の精密製造の専門知識、迅速なプロトタイピング、信頼できるB2Bサービスを活用して、お客様の設計を現実のものにします。今すぐお問い合わせください!

ろう付けにおける冶金学的接合と、それが高性能熱管理にとって極めて重要である理由を理解する。. ↩

クーラントの不均一な流れがいかに危険なホットスポットを生み出すか、そしてその対処法をご覧ください。. ↩

この重要な指標が、システムの冷却効率と部品温度にどのように直接影響するかを理解してください。. ↩

流体の粘度がポンプ要件とシステム全体の効率にどのような影響を与えるかをご覧ください。. ↩

この重要なパラメータが、コンパクトな熱管理ソリューションの流体力学と冷却効率にどのような影響を与えるかをご覧ください。. ↩

この複雑な繰り返し構造が熱管理にどのような革命をもたらすか、詳細なガイドでご覧ください。. ↩

この電気化学的プロセスが、金属部品の表面耐久性と耐食性をどのように向上させるかをご覧ください。. ↩

高速流体でホットスポットを狙い、優れた冷却性能を発揮する方法をご覧ください。. ↩

より良い設計のために、このシミュレーション技術がどのように流体の流れと熱伝導を予測するのかをご覧ください。. ↩

AIを活用したこのプロセスで、何千ものデザイン・オプションを探索して最適なソリューションを見つける方法をご覧ください。. ↩

繰り返される応力が金属構造にどのような影響を与え、熱管理システムの経年劣化につながるかを学ぶ。. ↩

このような材料の挙動が、時間とともにシールの完全性を損なう可能性があることをご覧ください。. ↩