放熱器の材質としてアルミニウムと銅の選択は、熱伝導率の数値のみに焦点を当てた場合、しばしば高コストな失敗を招く。重量制約、製造の複雑さ、実環境下での長期耐久性といった重要な要素を見落とすことで、多くのプロジェクトが失敗に終わっている。.

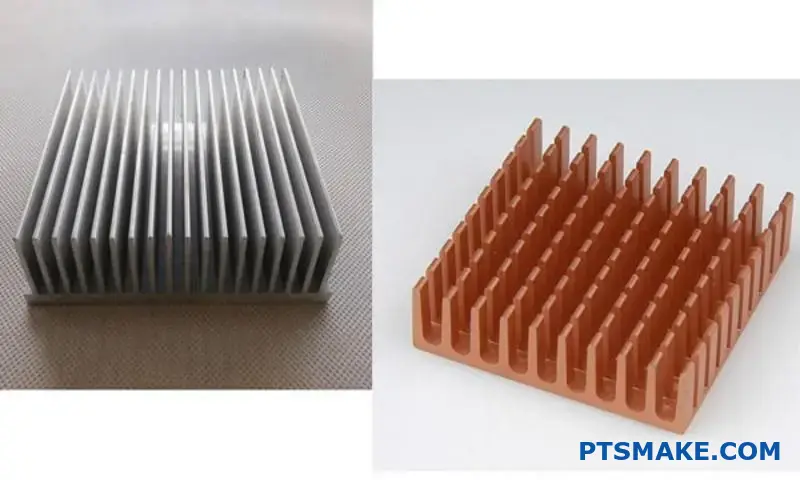

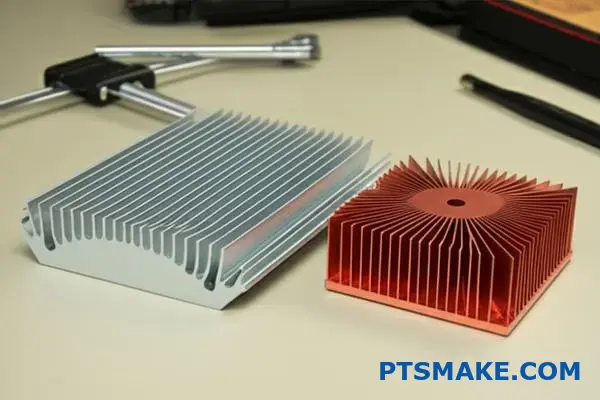

アルミニウムは銅よりも熱伝導率が60%低いものの、優れたコスト効率、軽量性、製造の容易さを提供する。銅は最高の熱伝達性能を発揮するが、コスト、重量、加工の複雑さが大幅に高くなる。.

適切な選択は、単なる熱性能仕様だけでなく、具体的なアプリケーション要件によって決まります。実際のケーススタディや故障シナリオを交えながら、各材料が真価を発揮する場面や不足する場面を明らかにし、プロジェクトに実際に適した材料を決定する実用的な考慮事項をご説明します。.

放熱ヒートシンクにおけるアルミニウムの核心的な特性は何ですか?

熱管理を設計する際、材料の選択は極めて重要です。アルミニウムは一貫してヒートシンクの主要材料として際立っています。これは偶然ではありません。.

その人気は、独自の特性の組み合わせに由来しています。これらの特性により、熱を効果的かつ効率的に放散する理想的な解決策となっています。.

アルミニウムの主な特性

まずその基本的な利点を理解しなければならない。これら四つの特性が、熱応用における使用の基盤を形成している。.

| プロパティ | 説明 |

|---|---|

| 熱伝導率 | 熱源から効率的に熱を放散する。. |

| 低密度 | 軽量コンポーネントを作成します。これは多くの製品にとって不可欠です。. |

| 費用対効果 | 豊富で手頃な価格、生産コストの削減。. |

| 加工性 | 複雑な形状に容易に成形でき、最適な性能を発揮します。. |

これらの要因が相まって、アルミニウムはほとんどのヒートシンク設計において非常に実用的で汎用性の高い選択肢となっています。.

ベースラインを理解することは一つのことです。真のエンジニアリング上の選択は、その用途に適した合金を選ぶことに帰着します。すべてのアルミニウムが同じように作られているわけではありません。特に放熱性においては。.

PTSMAKEでは、主にヒートシンク用の2つの一般的な合金、6061と6063を扱っています。それぞれが異なる製造プロセスや性能要件に適した特徴を有しています。.

6061と6063アルミニウムの比較

6063はカスタム押出ヒートシンクに頻繁に採用される素材です。その組成により、より複雑なフィン設計と滑らかな表面仕上げが可能となり、表面積の最大化に最適です。.

一方、6061はより強固で頑丈な合金です。より大きな機械的応力が加わる可能性のあるCNC加工のヒートシンクに最適な選択肢です。この材料の 熱膨張係数1 他の材料と組み合わされる設計においても重要な要素である。.

当社のプロジェクト経験に基づく簡単な比較は以下の通りです:

| 合金 | 最適 | 熱伝導率 (W/mK) | 主な利点 |

|---|---|---|---|

| 6063-T5 | 押出 | ~200 | 優れた表面仕上げ、複雑な形状。. |

| 6061-T6 | CNC加工 | ~170 | 高い強度、良好な溶接性。. |

アルミニウムと銅の放熱器に関する議論を挙げる人もいるかもしれないが、アルミニウムは密度が低くコストも安いため、最高の熱性能だけが目的でない限り、往々にして優れた選択肢となる。.

アルミニウムは、熱伝導性、低密度、コスト効率、優れた機械加工性というバランスの取れた特性を備えています。この組み合わせにより、民生用電子機器から産業機械に至るまで、幅広い放熱器用途においてデフォルトで信頼性の高い選択肢となっています。.

ヒートシンクにおける銅の核心的な特性とは何か?

放熱器について語る際、銅は高性能の基準となる。C110のような合金は、要求の厳しい用途においてしばしば第一選択肢となる。.

その主な利点は優れた熱伝導性である。銅は熱を重要な部品から驚異的な速さで放散する。.

しかしこの性能には代償が伴う。アルミニウムよりも重く、高価である。これがアルミニウム対銅の放熱器選択におけるジレンマの核心をなす。.

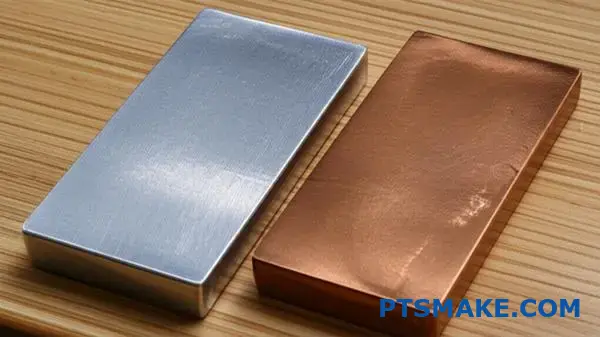

以下がベースライン比較です:

| プロパティ | 銅(C110) | アルミニウム(6061) |

|---|---|---|

| 熱伝導率 | ~391 W/m-K | 約167 W/m・K |

| 密度 | 8.9 g/cm³ | 2.7 g/cm³ |

| 相対コスト | より高い | より低い |

この表は、私たちが考慮すべき基本的なトレードオフを明確に示しています。.

熱伝導率の解明

銅の放熱能力は一般的な金属の中で比類のないものである。その原子構造により自由電子が熱エネルギーを驚くべき効率で伝達できる。これがC110が標準とされる理由である。.

この合金は99.91%という驚異的な純度レベルを特徴としています。この高純度は、いわゆる 電解タフピッチ2, これにより、熱流を妨げる不純物が最小限に抑えられる。.

技術者にとって、これは銅製ヒートシンクがより高い熱負荷に対応できることを意味する。アルミニウム製と比較して、よりコンパクトな設計を可能にする場合が多い。これは高出力電子機器において極めて重要である。.

重量とコストの要因

アルミニウムと銅のヒートシンクに関する議論は、しばしば実用上の限界に焦点が当てられる。銅の密度は大きな欠点である。約8.9 g/cm³という密度は、アルミニウムのほぼ3倍の重さに相当する。この追加質量は、重量に敏感な用途において重大な問題となる。.

コストはもう一つの重要な考慮事項です。原材料が高価なだけでなく、銅は加工がより困難な場合もあります。PTSMAKEでの経験上、これがサイクルタイムの延長や製造コストの増加につながることもあります。.

| ファクター | メリット | デメリット |

|---|---|---|

| パフォーマンス | 優れた放熱性 | — |

| 重量 | — | モバイル端末には重すぎる |

| コスト | — | 材料費および加工費の増加 |

| 耐久性 | 優れた耐食性 | 柔らかい素材、傷がつきやすい |

適切な材料の選択には、これらの特性をプロジェクトの予算や物理的制約と照らし合わせてバランスを取る必要があります。.

銅は優れた熱性能を発揮するため、高温環境下での最適な選択肢となる。しかし、その重量と高コストは重大な制約要因であり、特にアルミニウムと比較する際には、その利点と慎重に比較検討する必要がある。.

アルミニウムと銅の熱伝導率は直接比較するとどうですか?

熱性能について語る時、数値は明白だ。銅は熱伝導において誰もが認める王者である。これは金属の根本的な特性だ。.

生データ

当社の内部試験は確立された科学的値を確認しています。これらの数値はあらゆる熱設計上の決定の出発点となります。.

| 素材 | 熱伝導率 (W/mK) |

|---|---|

| 銅(純銅) | ~400 |

| アルミニウム(合金) | ~200-240 |

パフォーマンスへの影響

これは銅が熱源から熱を放散する速度がアルミニウムのほぼ2倍であることを意味する。高性能用途ではこれが極めて重要だ。アルミニウム対銅のヒートシンク論争において、これが銅の最大の利点である。.

では、これが実際に何を意味するのか分解してみましょう。ヒートシンクの主な役割は、CPUやLEDなどの高温部品から周囲の空気へ熱エネルギーを移すことです。この初期の熱伝達の速度が鍵となります。.

熱源における熱伝達

銅の高い導電性は、接触点から熱を非常に素早く引き離すことを可能にします。これにより部品自体の瞬間的な温度が低下し、電子機器におけるサーマルスロットリングを防止します。.

PTSMAKEでの経験上、これは高電力電子産業のクライアントにとって極めて重要な要素です。材料は効果を発揮するために、熱を素早く吸収し拡散させなければなりません。この違いは 熱勾配3 高温負荷下では挙動が重要である。.

熱を拡散させる

熱が吸収されると、放熱されるためにはヒートシンクのフィン全体に広がらなければならない。ここでも銅の優位性が明らかである。.

| 特徴 | 銅製ヒートシンク | アルミニウム製ヒートシンク |

|---|---|---|

| ヒートスプレッディング | 非常に速い | 中程度の速さ |

| ホットスポット削減 | 素晴らしい | グッド |

| 同等の性能を実現するサイズ | 小さめ | より大きい |

銅は熱をより効率的に拡散させるため、ヒートシンクの全容積がより効果的に機能します。これにより冷却性能を損なうことなくコンパクトな設計が可能となり、これが当社が解決する一般的な課題です。.

銅の熱伝導率はアルミニウムのほぼ2倍である。これにより熱源からの熱伝達が大幅に高速化され、効果的な熱管理とヒートシンク設計において極めて重要な性能指標となる。.

アルミニウムと銅の冷却におけるワット当たりのコストを比較する。.

アルミニウムと銅のヒートシンクを選ぶ際、熱性能だけが判断基準ではありません。これは経済的な決断です。重要な指標は冷却効率(ワット当たりのコスト)です。これは、ヒートシンクが放熱できる1ワットあたりのコストを示すものです。.

銅は優れた導体ですが、その高価格が必ずしも優れた価値につながるわけではありません。アルミニウムは多くの場合、優れたバランスを提供します。多くの用途において十分な冷却性能を、わずかなコストで実現します。.

初期コスト対性能比較

| 特徴 | アルミニウム製ヒートシンク | 銅製ヒートシンク |

|---|---|---|

| 材料費 | より低い | かなり高い |

| パフォーマンス | グッド | 素晴らしい |

| 最適 | コスト重視のプロジェクト | 高性能の必要性 |

真の課題は、予算と熱要件のバランスを取ることです。単純な材料選択が、プロジェクトの最終コストと成功に大きな影響を与える可能性があります。表面的な比較を超えて、真の価値を計算する必要があります。.

ワットあたりのコストの計算

真の価値を見つけるには、この簡単な公式を使います:

ヒートシンク総コスト ÷ 消費電力(ワット) = ワット当たりのコスト ($/W)

総コストは原材料費だけではありません。CNC加工、仕上げ加工、あらゆる組立工程を含みます。PTSMAKEでは、お客様と共にこの分析を行い、最適なソリューションを導き出します。.

計算に影響を与える要因

最終的なワット当たりのコストは、いくつかの変数によって影響を受けます。より低い 熱抵抗4 より効率的な放熱を意味します。これにより、ワット当たりのコスト効率が直接向上します。.

設計の複雑さも大きな要因となる。複雑なアルミニウム設計は、単純な銅製のものよりも高コストになる可能性がある。.

| 影響要因 | アルミニウムへの影響 | 銅への影響 |

|---|---|---|

| デザインの複雑さ | 加工コストは急激に上昇する可能性がある。. | 高コストは障壁となり得る。. |

| 生産量 | 大量生産・低コストに最適。. | 少量生産・高スペック向け。. |

| 仕上げ/メッキ | 陽極酸化処理は一般的で手頃な価格です。. | メッキ加工は大幅なコスト増加をもたらす可能性があります。. |

当社の経験上、詳細な分析を行うと、よく設計されたアルミニウム製ヒートシンクがほとんどの用途において最も経済的な選択肢であることが明らかになることが多い。.

最終的に、アルミニウムと銅の選択は、具体的な熱要件と予算によって決まります。ワット当たりのコストを算出することで、プロジェクトに最適な効率的で経済的な冷却ソリューションを、明確なデータに基づいて導き出すことが可能となります。.

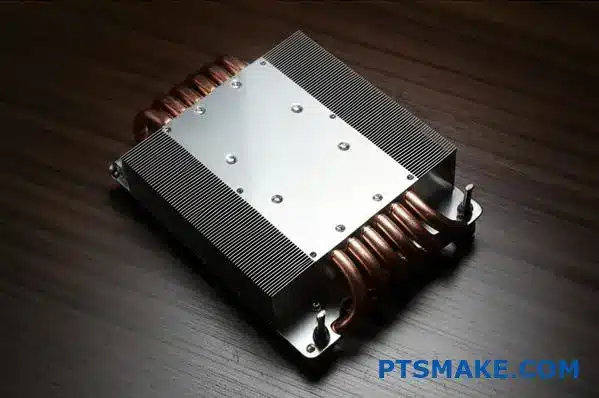

アルミニウムと銅の各材料における一般的な製造方法は何ですか?

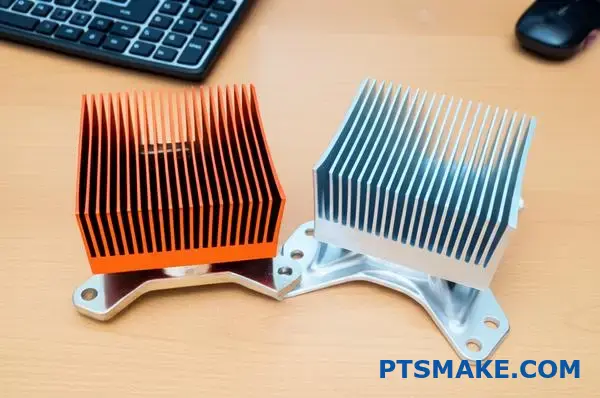

選択された製造方法は素材そのものと深く結びついている。アルミニウムの特性は押出成形に最適である。このプロセスは複雑な断面形状を効率的に作成するのに適している。.

銅は柔らかく高価なため、しばしば異なる手法が必要となる。スタンピングやCNC加工といったプロセスがより一般的である。.

これらの選択は恣意的なものではありません。それらは最終的な設計、性能、そして特に部品のコストに直接影響を与えます。.

材料別製造方法

| 方法 | 主要素材 | 主な利点 |

|---|---|---|

| 押出 | アルミニウム | 複雑な形状に対して費用対効果が高い |

| CNC加工 | 銅とアルミニウム | 高精度、複雑な形状 |

| スタンピング | 銅 | 大量生産の薄い部品に最適 |

| スカイビング | 銅 | 高密度フィンを形成する |

製造上の制約は単なる制限ではなく、スマートな設計の指針となる。アルミニウムの場合、押出成形により低コストで長尺かつ複雑な形状を実現できる。これはフレームや筐体に最適である。ただし、その公差は機械加工ほど厳密ではない。.

アルミニウムと銅のヒートシンクを比較する場合、製造方法が極めて重要です。銅の優れた熱伝導性は、表面積を最大化する手法で最も効果的に活用されます。高性能な銅製ヒートシンクには、例えば サボり5 固体ブロックから非常に薄く密なフィンを作成するためによく用いられる。.

PTSMAKEでは、銅製プロトタイプにはCNC加工を推奨することが多いです。これにより設計の自由度が最大化され、プレス加工やその他の大量生産手法向けの高価な金型を投入する前に、複雑な形状をテストすることが可能となります。.

プロセスが最終コストに与える影響

| ファクター | 押出成形(アルミニウム) | CNC加工(銅) | スタンピング(銅) |

|---|---|---|---|

| 金型費用 | 低~中 | なし | 高い |

| ユニット単価 | 非常に低い | 高い | 非常に低い(音量において) |

| 廃棄物 | 低い | 高い | ミディアム |

| デザインの複雑さ | ハイ(プロファイル) | 非常に高い | 低~中 |

これらのトレードオフはあらゆるプロジェクトの核心です。当社はクライアントがパフォーマンスと予算のバランスを取るための意思決定を支援します。.

アルミニウムや銅に適した製造方法の選択は極めて重要な決定事項です。押出成形、CNC加工、プレス加工といったプロセスは、特にヒートシンクのような熱関連用途において、プロジェクトの設計自由度、性能能力、および全体的なコスト構造に直接影響を及ぼします。.

アルミニウムと銅では、性能と重量の比率はどのように異なるのか?

熱管理について語る際、純粋な性能だけが問題ではありません。多くの設計において、部品の重量も同様に重要です。ここで真に重要となるのが、性能と重量の比率なのです。.

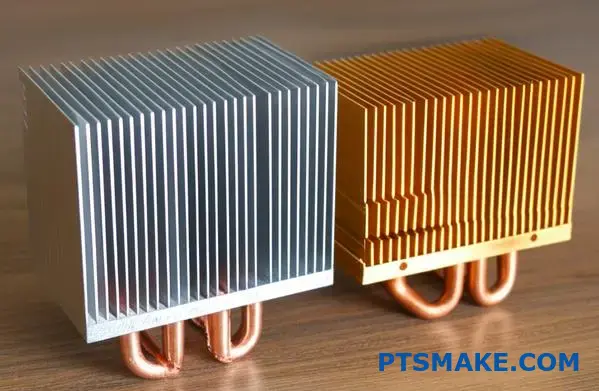

銅は熱伝導性に優れる。しかし同時に非常に密度が高い。アルミニウムは導電性が劣るものの、格段に軽量である。このトレードオフが、ヒートシンクやその他の熱関連部品の材料選定において核心となる。基本的な特性を確認しよう。.

| 素材 | 熱伝導率 (W/mK) | 密度 (g/cm³) |

|---|---|---|

| 銅(C110) | ~385 | 8.96 |

| アルミニウム(6061) | ~167 | 2.70 |

この比較は、同じ体積においてアルミニウムが銅の3倍以上も軽量であることを明確に示している。これは最終的な用途において非常に大きな意味を持つ。.

これらの材料を真に比較するには、単純な導電率だけを見るだけでは不十分です。私たちは、材料の重量に対する熱伝導効率を示す値を算出します。ここで重要な概念となるのが 比熱伝導率6 作用する。シンプルだが強力な指標だ。.

熱伝導率を材料の密度で割ることで求めます。これまでのデータに基づいて計算してみましょう。.

| 素材 | 計算(導電率/密度) | 性能重量比 |

|---|---|---|

| 銅(C110) | 385 / 8.96 | ~43 |

| アルミニウム(6061) | 167 / 2.70 | ~62 |

結果は明らかだ。単位質量当たりで、アルミニウムは銅よりもはるかに効率的に熱を放散する。まさにこのため、アルミニウムと銅の放熱器の選択は必ずしも単純ではない。 PTSMAKEでの経験上、この計算は航空宇宙、自動車、携帯電子機器のクライアントにとって極めて重要です。これらの業界では、1グラムの軽量化が燃料効率やユーザー快適性の向上につながります。コンパクトで高密度の熱源には銅が選ばれる一方、システム全体の重量が主要な設計制約となる場合にはアルミニウムが優位性を発揮します。.

アルミニウムの優れた性能重量比は、重量が重要な用途において最適な材料とする。絶対的な熱伝導率は低いものの、単位質量当たりの放熱効率に優れ、現代のエンジニアリングと設計において決定的な優位性を提供する。.

銅の密度が高くなるのは、いつ設計上の重大な欠陥となるのか?

銅の重量は単なる数値ではない。設計者が管理すべき力である。構造的サポートが弱い場合、この力は重大な問題となる。.

機械的応力の課題

重い部品は取り付け箇所に負荷をかける。これは特にプリント基板(PCB)や薄い金属シャーシに当てはまる。追加重量が持続的な張力を生み出す。.

CPUクーラーのジレンマ

大型CPUクーラーは典型的な例だ。重い銅製ヒートシンクは、時間の経過とともにマザーボードを物理的に歪ませたり、ひび割れさえ引き起こす可能性がある。このリスクは、高性能ビルドにおけるアルミニウム対銅製ヒートシンクの議論における重要な要素である。.

| 素材 | 密度 (g/cm³) | 例:ヒートシンクの重量 |

|---|---|---|

| 銅 | 8.96 | 約900g |

| アルミニウム | 2.70 | 約300g |

この著しい重量差は、マザーボードの取り付けポイントの長期的な信頼性に直接影響を与えます。.

動的な環境では問題はさらに深刻化する。静的重量はともかく、動きや振動が加わるとアセンブリ全体にかかる応力が倍増する。ここで銅の密度が致命的な故障点となり得る。.

振動が欠陥を増幅するとき

車両、航空機、または携帯型産業機器において、あらゆる部品は絶え間ない振動と急激な衝撃にさらされる。ここでは質量が負担となる。.

自動車および航空宇宙分野の応用

自動車やドローンにおける重い銅製部品は慣性力が大きい。振動や衝撃が発生した際、はんだ接合部や取付金具にかかる力が、軽量なアルミニウム部品よりもはるかに大きくなる。これにより接続不良のリスクが高まる。.

この継続的な応力は、時間の経過とともに拡大する微小な亀裂を引き起こす可能性があります。自動車電子機器に携わるクライアントには、アルミニウム合金を推奨することが多いです。これらは熱性能と機械的耐久性のバランスに優れており、関連する問題の防止に役立ちます。 材料疲労7.

長期的な信頼性が危機に瀕している

振動による継続的な微小な動きは、はんだ接合部を弱める可能性があります。数千回のサイクルを経て、これらの接続部に亀裂が生じ、デバイスの断続的な故障または完全な故障を引き起こすことがあります。.

| ストレス要因 | 銅部品 | アルミニウム部品 |

|---|---|---|

| 振動応力 | 高い | 低い |

| はんだ接合部のひずみ | 高い | 低い |

| 長期的な失敗リスク | 増加 | 削減 |

軽量素材の選択は、単に重量削減のためだけではありません。過酷な条件下における製品の寿命と信頼性を確保するための重要な判断なのです。.

構造的サポートが限られている場合や高振動環境下では、銅の密度が重大な欠点となる。機械的応力を発生させ、物理的損傷や故障を引き起こす可能性があるため、長期的な信頼性を確保するにはアルミニウムのような軽量材料が優れた選択肢となる。.

表面処理はアルミニウムと銅にどのように異なる影響を与えますか?

アルミニウムと銅の表面処理は、全く異なる目的を果たします。これらは互換性がないのです。.

アルミニウムの主要な処理は陽極酸化処理である。この工程は素材の本来の特性を強化する。耐食性と耐久性を向上させる。.

銅の処理は保存を主眼としています。主な目的は変色を防ぐことで、これにより外観と導電性が維持されます。.

アルミニウムの陽極酸化処理:優れた表面の構築

陽極酸化処理により、硬く保護的な酸化皮膜が形成されます。この皮膜は金属自体の一部であり、単なるコーティングではありません。これにより非常に高い耐久性が得られます。また、ヒートシンクなどの部品において放射冷却効果を向上させます。.

銅の変色防止:性能維持

銅処理は通常、薄く透明なコーティングです。金属を空気や湿気から保護し、醜い緑や黒の変色を防ぐ役割を果たします。.

簡単に比較してみよう:

| 特徴 | アルマイト処理(アルミニウム) | 防錆(銅) |

|---|---|---|

| 主要目標 | 耐久性と耐食性を向上させる | 外観と導電性を維持する |

| プロセスタイプ | 電気化学 | コーティングまたは化学皮膜 |

| レイヤー | 集積酸化物層 | 表面コーティング |

材料を選ぶ際には、その仕上げも計画します。二次加工が最終的な性能の鍵を握ります。アルミニウムと銅はこれを完璧に示しています。.

アルミニウムへの陽極酸化処理の影響

アルミニウムの陽極酸化処理により、厚く多孔質の酸化アルミニウム層が形成される。この層は母材よりもはるかに硬く、優れた耐傷性を提供する。.

この多孔質層も染色可能です。これにより幅広い色調を実現できます。色は内部に封じ込められるため、剥がれたり剥がれたりすることはありません。 アルミニウム対銅のヒートシンク 議論の余地なく、黒色アルマイト処理は優れた選択肢です。これにより放熱器の放熱能力が大幅に向上します。.

銅上のコーティングの役割

銅は空気に触れると自然に黒ずみます。この酸化により接続点の電気抵抗が増加することがあります。黒ずみ防止コーティングはこの現象を防ぎます。.

これらのコーティングは通常非常に薄い。これは銅の優れた熱伝導性と電気伝導性を妨げないために極めて重要である。処理は多くの場合、透明ラッカーまたは化学薬品によるものである。 不動態化8 プロセス。主な役割は障壁を形成することであり、金属の核心的な性質を変えることではない。.

主要な特性への影響を見てみましょう。当社のテストでは明らかな差異が確認されています。.

| プロパティ | 陽極酸化アルミニウム | 被覆銅 |

|---|---|---|

| 耐食性 | 大幅に増加 | 中程度に増加 |

| 電気伝導率 | 減少(表面が絶縁体となる) | 維持されている(薄いコーティング付き) |

| 熱放射 | 増加(特に黒染料の場合) | わずかに減少した |

| 耐摩耗性 | 大幅に増加 | 変化なし、あるいはわずかに増加 |

PTSMAKEでは、こうした選択についてお客様を導きます。適切な仕上げは、部品が寿命の全期間にわたり意図した通りに機能することを保証します。.

アルマイト処理はアルミニウムの表面を根本的に変化させ、その特性を向上させます。一方、銅のコーティングは純粋に保護を目的としています。銅の酸化を防ぎながらその本質的な特性を変えることなく、銅が本来持つ高性能を維持するように設計されています。.

構造的に、アルミニウムと銅のどちらの材料が長期的な耐久性に優れていますか?

アルミニウムと銅のどちらを選ぶかについては、長期的な耐久性が重要な問題となる。答えは単純ではない。それは主に三つの構造的要因に依存する。.

これらは硬度、耐食性、および機械的疲労である。.

銅は多くのアルミニウム合金よりも天然の柔らかさを持っています。このため、傷やへこみが付きやすくなります。一方、アルミニウムは瞬時に硬い保護酸化皮膜を形成します。この皮膜が優れた耐傷性を与えます。.

耐久性の概要

それらのコア構造特性を比較してみましょう。.

| 構造的特性 | アルミニウム | 銅 |

|---|---|---|

| 硬度 | 合金によって異なり、非常に硬くなる場合がある | 比較的柔らかい |

| 腐食 | 自己修復性酸化皮膜を形成する | 緑青という保護膜を形成する |

| 疲労強度 | 概して低い | 一般的に高い |

この表はトレードオフを示しています。各材料は異なる条件下で優れた特性を発揮します。選択は、部品が直面する特定の環境的・機械的ストレスによって決まります。.

これらの材料が過酷な環境下でどのように振る舞うのか、さらに掘り下げてみましょう。環境は材料の構造寿命に極めて大きな影響を与えます。.

過酷な環境下での性能

屋外や産業用途において、腐食は最大の敵である。アルミニウムの酸化皮膜は、一般的な大気腐食に対する優れた防御層となる。これが建築物や輸送機器でアルミニウムが広く使われる理由である。.

ただし、この層は海水や特定の工業用化学薬品によって損なわれる可能性があります。海洋環境では、標準的なアルミニウム合金は急速に腐食します。.

一方、銅は有名な緑青を形成する。この層は腐食に非常に強く、下地の金属を保護する。これにより銅は屋根材や船舶用途に最適な選択肢となる。.

経時的な機械的応力に対する抵抗性

もう一つの主要な要因は、材料が繰り返し応力にどう対応するかである。多くのアルミニウム合金には明確な疲労限界がない。これは、たとえ小さく繰り返される負荷であっても、最終的には破損を引き起こす可能性があることを意味する。.

銅合金は一般的に優れた耐性を示す 機械疲労9. これにより、振動や頻繁な応力サイクルを受ける部品において、より信頼性が高くなります。.

PTSMAKEの過去のプロジェクトでは、この事実を直接確認してきました。機械の振動部品において、銅合金はアルミニウム合金よりも長寿命であることが多く、これは産業用電子機器におけるアルミニウム対銅のヒートシンク議論において極めて重要な要素です。.

| 環境適合性 | アルミニウム | 銅 |

|---|---|---|

| インダストリアル | 良好(適切な合金を使用した場合) | 素晴らしい |

| 海洋/沿岸 | 劣る(海洋用合金でない限り) | 素晴らしい |

| 高振動 | フェア~グッド | 素晴らしい |

最も過酷な環境においては、銅はその優れた耐食性と耐疲労性により、構造上の優位性をしばしば有する。.

アルミニウムと銅の長期耐久性を比較すると、一概に優劣はつけられない。銅は腐食環境や高振動環境において優れた性能を発揮する。一方、アルミニウムは特に用途に応じた合金を使用する場合、優れた強度重量比と汎用的な耐久性を提供する。.

大きいアルミ製シンクと小さい銅製シンク、どちらを選ぶべきですか?

大型のアルミニウム製ヒートシンクと小型の銅製ヒートシンクの選択は、典型的な技術的トレードオフである。スペースと性能のせめぎ合いだ。.

最も重要な要素を決める必要があります。デザインはサイズに制約されますか?それとも予算が主な要因ですか?

主要なトレードオフ

この決定は製品の最終的なサイズ、重量、コストに影響を与えます。設計段階における重要な選択です。.

初期比較

主な要因を分析してみましょう。各素材には異なるニーズに合う固有の利点があります。.

| 特徴 | 大型アルミシンク | 小型銅製流し台 |

|---|---|---|

| スペース | より多くの量が必要 | コンパクトで、スペースを節約します |

| コスト | より手頃な価格 | 高い材料費 |

| 重量 | 全体的に軽い | より密で重い |

| パフォーマンス | 中火に適している | 優れた熱伝導性 |

この表はアルミニウムと銅のヒートシンクの選択を簡素化します。最終的な選択は、ご使用のアプリケーションの具体的な要件に基づいて決定してください。.

決断は必ずしも単純ではありません。プロジェクト固有の制約条件と性能目標を深く分析する必要があります。PTSMAKEでは、まさにこのプロセスを通じてクライアントを導くことがよくあります。.

制約条件の分析

まず、利用可能なスペースを評価してください。コンパクトな電子機器では、ミリ単位のスペースが重要です。かさばるアルミニウム製ヒートシンクは選択肢にすらならず、より効率的な銅製設計への移行を余儀なくされるかもしれません。.

次に、熱負荷を定量化します。大型のアルミニウム製ヒートシンクでさえ、部品を安全動作温度内に保つのに十分な熱を放散できない場合、銅の優れた性能が必要となります。熱負荷が高い場合、アルミニウムと銅のヒートシンクの比較はここで決着がつくことが多いのです。.

費用便益計算

単価だけを見てはいけない。小型の銅製シンクは、よりコンパクトで洗練された製品デザインを可能にする。これは大きな競争優位性となり得る。.

冷却性能の向上による信頼性の向上は、保証請求の削減にもつながります。これにより長期的にコスト削減が実現します。 熱抵抗10, 熱伝導率は、銅は本質的に低い値を示す。.

クライアントとの意思決定プロセスは以下の通りです。.

| 優先順位 | 銅を選ぶべき場合… | アルミを選ぶべき場合… |

|---|---|---|

| スペース | お使いのデバイスの筐体は非常に堅牢です。. | 余裕がたっぷりあります。. |

| パフォーマンス | あなたは高出力の部品を持っています。. | 熱負荷は中程度である。. |

| 予算 | 長期的な信頼性が最も重要である。. | 初期費用が主な要因である。. |

| 重量 | 最終製品は固定式である。. | 移植性は重要な特徴である。. |

このフレームワークは、銅のコストと重量の増加が、特定のアプリケーションの性能要求に対して正当化されるかどうかを明確にするのに役立ちます。.

選択は、プロジェクトの具体的なニーズを慎重に分析することにかかっています。スペース、性能、コスト、重量のバランスを取り、最適な解決策を見出すことが重要です。アプリケーションの優先順位によって、大型のアルミニウム製ヒートシンクと小型の銅製ヒートシンクのどちらが適しているかが決まります。.

サーバーアプリケーションにおいてアルミニウム製シンクが故障する可能性のある理由を分析する。.

一般的な障害シナリオを考えてみましょう。サーバーCPUが激しく不均一な負荷にさらされています。特定のコアが局所的な小さなホットスポットを生成します。.

ホットスポットの問題点

これは平均温度の問題ではない。単一の、重要なポイントが過熱する問題だ。アルミニウム製ヒートシンクでは対応が難しいかもしれない。その役割は熱を素早く引き離すことにある。.

アルミニウムの限界

アルミニウムの熱伝導率は良好だが、常に十分とは限らない。熱をその微小なスポットから十分に速く拡散できないのだ。その結果? CPUは性能を抑制するか、最悪の場合故障する。これがアルミニウム対銅のヒートシンク論争における核心的な論点である。.

| 素材 | 熱伝導率 (W/mK) |

|---|---|

| アルミニウム(6061) | ~167 |

| 銅 | ~401 |

熱は発生源でボトルネックになる。熱がヒートシンクに到達しなければ、残りの部分は役に立たない。.

この故障シナリオは微妙だ。システム全体の温度は正常に見えるかもしれない。しかし内部では、単一のCPUコアが熱的緩和を求めて苦闘している。ここで材料選択が極めて重要となる。.

銅が故障を防ぐ仕組み

銅ベースのヒートシンクは異なる性能を発揮する。銅の優れた熱伝導率(アルミニウムの約2.5倍)が鍵となる。熱源から素早く熱を吸収し、横方向に拡散させる。.

この急速な拡散により、ヒートシンクのアルミニウムフィンのはるかに広い領域が関与する。これにより効果的に低下させる 熱拡散抵抗11 熱源において。これにより、スロットリングを引き起こすボトルネックが防止される。.

| ソリューション | ヒートスプレッディング | ホットスポット性能 |

|---|---|---|

| オールアルミニウム | 中程度 | 貧しい |

| 銅ベース | 素晴らしい | グッド |

| ベーパー・チャンバー | スーペリア | 素晴らしい |

蒸気チャンバーの優位性

蒸気チャンバーベースはさらに効果的である。相変化プロセスを利用して熱を伝達するため、ほぼ完全な等温表面を形成する。.

ホットスポットからの熱は瞬時に吸収され、チャンバー表面全体に拡散されます。これによりフィンへの熱伝達が最速で実現されます。PTSMAKEでは、故障が許されない高密度サーバー用途向けに、こうした部品の加工を頻繁に手掛けています。.

アルミニウム製ヒートシンクは局所的な高温に弱く、CPUのサーマルスロットリングを引き起こす。アルミニウム対銅のヒートシンク比較において、銅またはベーパーチャンバーベースは熱をはるかに速く拡散させることでこの問題を防止し、高負荷下でもサーバーの安定性とピーク性能を確保する。.

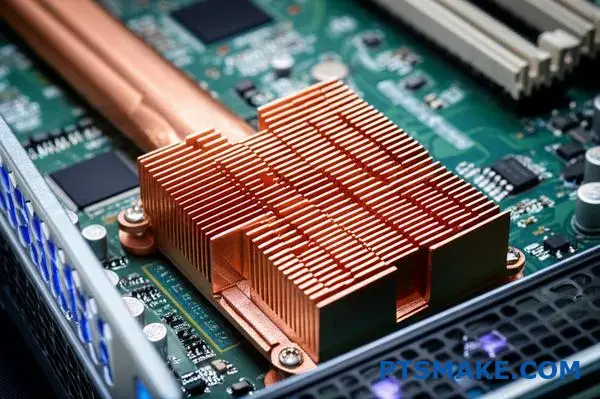

高密度1Uサーバーブレードにおける銅溶液の使用を正当化する。.

高密度な1Uサーバーブレードでは、スペースは贅沢品だ。気流は著しく制限される。ミリ単位の空間が重要となる。.

ここでは、標準的な冷却ソリューションはしばしば失敗する。ここで銅が不可欠となる。.

1Uの窮屈な現実

1Uサーバーは、薄型のシャーシに膨大な処理能力を詰め込んでいます。この設計は局所的な高温発生を引き起こします。不十分な熱管理は、スロットリングや故障につながります。.

銅のコンパクトパワー

銅の高い熱伝導性により、小型で効率的な放熱器が可能となる。これはスペースが限られている場合に極めて重要である。熱をより速く引き離す。.

小型の銅製ヒートシンクは、大型のアルミニウム製ヒートシンクよりも優れた性能を発揮することがあります。これにより、狭いスペースでの使用に最適です。.

| 特徴 | 銅製ヒートシンク | アルミニウム製ヒートシンク |

|---|---|---|

| サイズと性能 | より小さく、よりコンパクトに | 大きい、より多くのスペースが必要 |

| 放熱 | 素晴らしい | グッド |

| ベスト・ユースケース | 高密度1Uサーバー | より多くの空気の流れを持つシステム |

これにより、銅は高性能で高密度なサーバーにとって唯一の合理的な選択肢となる。.

クライアントが1Uシステム向けの難解な熱問題を持ち込む際、議論は往々にしてコストに及ぶ。銅はアルミニウムより高価だ。これは誰も無視できない事実である。.

しかし、初期の材料コストのみに焦点を当てるのは誤りである。真のコストは、負荷下でのシステム障害や性能低下にある。.

スロットリングのコスト

熱によるスロットリングが発生するサーバーは、約束された性能を発揮していません。高速プロセッサを購入したにもかかわらず、その性能のほんの一部しか得られていないのです。.

PTSMAKEの過去のプロジェクトでは、この事実を直接確認しました。カスタムCNC加工の銅製ヒートシンクへの切り替えにより、アルミニウムでは解決できなかった持続的な性能問題が解消されました。こうした環境下では、アルミニウムと銅のヒートシンクの性能差は顕著です。.

投資の正当化

銅の初期コストが高いことは、信頼性と安定した性能への投資である。この素材の優れた 熱伝導率12 つまり、CPUから熱をはるかに速く放散します。これによりプロセッサの過熱と動作速度の低下を防ぎます。.

長期的な運用コストを考慮してください。.

| コスト係数 | 銅溶液 | アルミニウム溶液 |

|---|---|---|

| 初期費用 | より高い | より低い |

| 性能低下 | 最小限 | ハイリスク |

| 部品故障リスク | より低い | より高い |

| 長期的価値 | 高い | 中程度 |

ミッションクリティカルなアプリケーションにおいては、銅が提供する信頼性は初期コストをはるかに上回る。サーバーが中断なく最高の性能を発揮し続けるためには、これは必要な費用である。.

スペースが制限された高密度1Uサーバーにおいて、銅の優れた熱性能は必須条件である。初期コストが高いことは、システムの信頼性を確保し、性能の低下を防ぎ、高価なコンポーネントを熱による故障から保護することで正当化され、重要な長期的な価値を提供する。.

携帯型医療機器のヒートシンク選択を評価する。.

携帯型医療機器用のヒートシンクを選ぶのは簡単ではない。慎重なバランス調整が必要だ。機器の消費電力は低いため、極端な冷却は不要である。.

主要な設計制約

ただし、重量と使用者の快適性は極めて重要である。デバイスは長時間保持できるほど軽量でなければならない。表面が過度に熱くなることは許されない。.

| 制約 | 優先順位 | デザインへの影響 |

|---|---|---|

| 重量 | 高い | 材料の選択とサイズに影響を与える |

| 表面温度 | 高い | 影響は形と仕上げを決定する |

| パワー | 低い | より小型の受動的ソリューションを可能にする |

バランス感覚

これは独特の設計上の課題を生み出します。熱を効果的に管理しなければなりません。その際、体積を増やしたり高温表面を生じさせたりしてはなりません。1グラム単位で重要となります。.

アルミニウム対銅の放熱器に関する古典的な議論がここでも当てはまる。銅は熱伝導性がはるかに優れている。しかし携帯端末においては、往々にして不適切な選択となる。.

なぜアルミニウムが勝つのか

銅はアルミニウムの約3倍の重さがある。この追加重量は、手に持つことを想定したデバイスには許容できない。わずかな熱量の増加は、人間工学的犠牲に見合うものではない。.

アルミニウムは軽量で加工が容易です。PTSMAKEではCNC加工を活用し、カスタムフィンとプロファイルを製造しています。これにより放熱のための表面積を最大化します。.

快適性の最適化

このカスタム形状は表面温度の管理にも役立ちます。熱が均一に広がることを保証し、ホットスポットの発生を防ぎます。これはユーザーと患者の安全にとって極めて重要です。素材の 比熱容量13 また、表面が触れたときに温かく感じられる速さにも影響を与えます。.

こちらのアプリケーションの直接比較です。.

| 特徴 | アルミニウム | 銅 |

|---|---|---|

| 熱伝導率 | グッド | 素晴らしい |

| 重量 | ライト | ヘビー(3倍アルミニウム) |

| コスト | より低い | より高い |

| 加工性 | 素晴らしい | グッド |

過去のプロジェクトから得られた結論は明らかである。この文脈においては、アルミニウムの重量とコスト面での利点が、銅の導電性の優位性を上回る。.

要約すると、携帯型医療機器においては重量と表面温度が最も重要である。カスタム形状の軽量アルミニウム製ヒートシンクは、熱性能とユーザー中心の設計要件を両立させる最も実用的な解決策である。.

蒸気チャンバーは、固体銅よりも優れた選択肢となるのはいつですか?

時には、純銅でさえ不十分な場合がある。高出力電子機器では、熱を極めて迅速に放散させねばならない。そこで登場するのがベーパーチャンバーだ。これは次世代の熱対策ソリューションである。.

蒸気チャンバーは熱をより速く移動させます。熱を表面全体に均一に拡散させるため、重要な部品に危険なホットスポットが発生するのを防ぎます。.

蒸気チャンバー対固体銅:コア機能

| 特徴 | ソリッド・カッパー | ベーパー・チャンバー |

|---|---|---|

| メカニズム | 伝導 | 相変化(蒸発/凝縮) |

| ヒートスプレッディング | グッド | 卓越した(等温) |

| 最適 | 一般的な高熱負荷 | 極限の電力密度 |

さらに深く潜る:ベーパーチャンバーの優位性

では、どのように機能するのでしょうか?ベーパーチャンバーは密閉された平らな容器です。内部にはウィック構造と少量の液体が含まれています。温度が上がると、液体は蒸気に変化します。.

この蒸気は瞬時に室全体を満たす。熱を伴って移動する。蒸気がより冷たい表面に触れると、再び液体に凝縮する。この過程で熱が放出される。 気化潜熱14.

芯構造が液体を熱源へと引き戻す。この連続的な循環により、熱が驚くほど効率的に伝達される。固体金属を通じた単純な伝導よりもはるかに速い。.

このプロセスにより、ほぼ完全に均一な表面温度が実現されます。これを等温化と呼びます。PTSMAKEにおける過去のプロジェクトでは、高性能コンピューティングやコンパクトLED照明システムにおいて、これが極めて重要でした。.

パフォーマンスの概要

| メートル | ソリッド・カッパー | ベーパー・チャンバー |

|---|---|---|

| 有効熱伝導率 | ~400 W/m-K | 1,000~10,000 W/m・K |

| ヒートスプレッディング | 方向性があり、グラデーションを作成できる | 二次元、極めて均一 |

| 重量 | 重い | ライター |

| 複雑さ | シンプルな固体ブロック | 設計部品 |

| 理想的なアプリケーション | CPU/GPUクーラー、パワーエレクトロニクス | 高密度に配置されたサーバー、高出力LED、高性能ゲーム機 |

これにより、ベーパーチャンバーは非常に高い電力密度のアプリケーションに最適です。厚い銅ブロックでさえ効果的に対処できない問題を解決します。.

極端な熱環境においては、固体銅には限界がある。蒸気チャンバーは相変化物理学を利用することで優れた解決策を提供する。これにより迅速かつ均一な熱拡散が保証され、局所的な高熱から精密電子機器を保護する。.

液体冷却は材料選択の議論をどのように変えるのか?

液体冷却は新たな要素をもたらす。従来のアルミニウム対銅のヒートシンク論争は消えるわけではない。単に新たな文脈が加わるだけだ。.

ウォーターブロックの材質は重要だ。熱を素早く奪う必要がある。しかし、それは冷却プロセスの第一段階に過ぎない。.

パフォーマンスのボトルネックの解消

実際の作業は冷却液とラジエーターが行う。それらが熱を運び出し、空気中に放散するのだ。高性能なエンジンブロックは素晴らしいが、システムは最も弱い部分によってその強度が決まる。.

文脈における材料選択

材料が全体像にどう組み込まれるかを以下に示します。.

| コンポーネント | 主要な材料上の懸念 | システムへの影響 |

|---|---|---|

| ウォーターブロック | 熱伝導率 | 高(局所熱伝達) |

| ラジエーター | 表面積、フィン密度 | 高(総合的な放熱) |

| チューブ | 透過性、柔軟性 | 低(流体輸送) |

| 冷却水 | 比熱容量 | 高(熱吸収) |

結局のところ、システム設計が最も重要である。.

液体冷却に移行する際、単に材料を選んでいるわけではありません。完全な熱管理システムを設計しているのです。議論は単なるアルミニウム対銅の比較を超えたものとなります。.

ウォーターブロックの役割

ウォーターブロックの役割は、チップから液体冷却剤へ効率的に熱を伝達することです。銅の優れた熱伝導性は、この特定の用途において最適な選択肢となります。アルミニウムはコストパフォーマンスに優れ、それでも十分な性能を発揮する代替材料です。.

PTSMAKEでは、両方の素材からウォーターブロックを機械加工しています。当社の経験から、素材の選択は始まりに過ぎません。内部のフィン設計と表面積も、性能にとって同様に重要です。.

システムレベルの性能要因

しかし、ブロックの効率は他の構成要素によって覆い隠される可能性がある。その速度は 熱伝導率15 ブロックから流体への移行は重要だが、それはより大きな連鎖の一部である。.

| システム要素 | 主要業績推進要因 | なぜそれが支配するのか |

|---|---|---|

| ラジエーター | 表面積と気流 | 放熱の究極の要点。小さな放熱器がシステム全体を制限する。. |

| 冷却水 | 流量と熱容量 | ブロックから放熱器へ熱が移送される速度を決定します。. |

| ポンプ | 揚水能力 | 特に複雑なループにおいて、適切な冷却液流量を確保します。. |

銅製ブロックを採用しながら小型ラジエーターを備えたシステムは性能が劣ります。アルミニウム製ブロックと大型で効率的なラジエーターを備えたシステムに性能で劣るでしょう。お客様には、ブロックだけでなくシステム全体で予算のバランスを取ることをお勧めします。.

液体冷却においては、単一コンポーネントの材質からシステム全体のバランスへと焦点が移る。ブロック材質は重要な要素ではあるが、システムの性能は最終的にラジエーターと流体力学によって決定される。.

次世代電子機器冷却のための将来のハイブリッド材料を提案する。.

アルミニウム対銅の放熱器論争には限界がある。将来の電子機器にはより大きな視野が必要だ。冷却技術の次の飛躍はハイブリッド材料から生まれるだろう。.

両方の長所を兼ね備えた素材を想像してみてください。銅-グラフェン複合体(CGM)にはその可能性があると確信しています。この複合材料は熱管理に革命をもたらすでしょう。現行の単一材料では到底達成できない性能を提供します。.

ビジョン:銅-グラフェン複合材料(CGM)

長年、私たちはアルミニウムと銅を用いた設計の最適化に取り組んできました。しかし、これらの金属の物理的限界に近づきつつあります。未来には根本的な材料革新が求められています。.

なぜハイブリッドアプローチなのか?

PTSMAKEでは、精密CNC加工向けの材料を絶えず探求しています。ハイブリッドアプローチにより、用途に特化した特性を設計することが可能です。部品単体よりも強靭で導電性の高い素材を創出できます。.

銅-グラフェン複合材料の解明

このコンセプトはシンプルでありながら強力です。銅ベースにグラフェンを注入します。グラフェンは驚異的な熱伝導性を持ち、銅やダイヤモンドをはるかに上回ります。銅は安定した加工可能な構造を提供します。.

製造上の課題は均一な結合を確保することである。しかし潜在的な見返りは計り知れない。この材料は 異方16 特性により、熱を特定の経路で驚くべき効率で導くことが可能となる。.

当社の調査結果に基づく簡単な比較は以下の通りです:

| 素材 | 熱伝導率 (W/mK) | 主な利点 |

|---|---|---|

| 6061アルミニウム | ~167 | 軽量で低コスト |

| C110 銅 | ~385 | 高導電性 |

| CGM(予測値) | 1000以上 | 比類なき熱性能 |

このCGM複合材料は単なる改良に留まらない。全く新しい製品設計を可能にするだろう。より小型で、より高性能、より信頼性の高い電子機器の実現が見込まれる。.

このハイブリッドは次の段階を表しています。アルミニウムと銅のヒートシンクの選択という単純な議論を超え、用途に最適な素材を創り出すことに焦点を当てています。.

銅-グラフェン複合材のようなハイブリッド材料は、熱管理技術の未来を垣間見せてくれる。これらは従来の金属では実現不可能な性能を約束し、設計上より強力でコンパクトな電子機器を可能にする。.

PTSMAKEでカスタムアルミまたは銅製ヒートシンクの見積もりを取得

専門的なアルミニウムまたは銅製ヒートシンクソリューションで製品の最適化をお考えですか?PTSMAKEまで今すぐお問い合わせください。迅速でカスタマイズされた見積もりを提供し、当社の精密CNC加工および射出成形チームが、お客様のプロジェクトが求める信頼性、品質、スピードをどのように実現できるかをご案内します。今すぐお問い合わせください!

この特性が、温度変化における材料の適合性と性能にどのように影響するかを確認してください。. ↩

C110銅に優れた熱特性を与える精製プロセスを理解する。. ↩

材料内部の距離に伴う温度変化の仕組みと、冷却においてそれが極めて重要である理由を理解する。. ↩

この特性がヒートシンクの冷却効率とプロジェクト全体のコストに与える影響について学びましょう。. ↩

このフィン切断技術が設計の熱性能を向上させる方法を学びましょう。. ↩

熱管理アプリケーションにおける材料評価の重要な指標について詳しく知る. ↩

繰り返される応力が材料を構造的に弱体化させ、予想される強度限界を下回って破損に至る仕組みを学ぶ。. ↩

この化学的プロセスが金属表面に保護的で非反応性の表面層を形成する仕組みを明らかにします。. ↩

材料疲労が部品の寿命と設計に与える影響について詳しく学びましょう。. ↩

この重要な指標がヒートシンクの冷却効率を左右する仕組みを学びましょう。. ↩

この重要な特性が、要求の厳しい用途における熱性能にどのように影響するかを理解する。. ↩

この物理的特性が、ヒートシンクの材料選定において重要な要素となる理由をご覧ください。. ↩

この特性が、ユーザーと接触する部品の材料選定にどのように影響するかを理解する。. ↩

この先進的な冷却技術を支える科学を理解する。. ↩

物質を通じた熱伝達の効率性について詳しく学びましょう。. ↩

材料の方向性特性を高度な熱工学に活用する方法について学びましょう。. ↩