適切なLEDヒートシンクメーカーを見つけることは、照明プロジェクトの成否を左右します。劣悪な熱管理は、LEDの急速な劣化、色ずれ、評判を落とす高価な故障につながります。.

カスタムLEDヒートシンクは、お客様の特定の設計、数量、予算要件を満たしながら最適な熱性能を達成するために、専門的な製造技術を必要とします。適切なメーカーは、高度な機械加工能力と深い熱工学の知識を兼ね備えています。.

標準的なヒートシンク・ソリューションでは、熱目標を達成できなかったり、独自のフォームファクターに適合できなかったりして、苦労していたエンジニアリング・チームと仕事をしたことがあります。PTSMAKEでの経験を通じて、適切な製造パートナーがいかに困難なLEDの熱設計を信頼性が高く、コスト効果の高い製品に変えるかを見てきました。.

なぜ熱管理がLEDの性能と寿命にとって重要なのか?

LEDは効率のチャンピオンだ。しかし、LEDには熱という致命的な弱点がある。過剰な熱は、LEDの性能を内側から静かに破壊する。.

熱の影響

管理されていない熱は、LEDの明るさ、発色、寿命に直接影響します。連鎖反応なのだ。.

パフォーマンス低下

温度が高いほど光出力は低下し、動作寿命も短くなる。この関係は直接的で容赦がない。.

| 温度 (Tj) | ルーメン出力 | 寿命(L70) |

|---|---|---|

| 低い | 高い | ロング |

| 高い | 低い | ショート |

| 非常に高い | 非常に低い | 失敗 |

LED故障の主な原因は熱である。問題の核心は半導体レベルにある。この熱を管理することは、単なるオプションではなく、信頼性のために不可欠です。.

熱によるLEDの劣化

過剰な熱は、LEDチップ内の半導体材料の自然な老化プロセスを加速する。これは単に触って熱くなるということではありません。根本的な材料の損傷なのだ。このプロセスにより、光出力が徐々に、不可逆的に低下します。 ルーメン減価償却費1.

ジャンクション温度 (Tj)

LEDのpn接合部の温度は最も重要な指標である。この接合部温度を低く保つことが、熱管理全体の目標です。品質 LEDヒートシンク はこの目的のために特別に設計されている。.

PTSMAKEの過去のプロジェクトでは、うまく設計されたサーマルソリューションがLEDの寿命を大幅に延ばすことを見てきました。ヒートシンクの小さな設計改善が大きな違いを生むことがあります。.

色ずれと故障

熱は単に光を暗くするだけでなく、その色を変化させる。CCTで測定されるこの色の変化は、熱ストレスの明らかな兆候です。.

| 熱応力 | 目に見える効果 | 長期的な成果 |

|---|---|---|

| 低い | 安定した色 | 期待寿命 |

| 高い | カラーシフト | 加速調光 |

| エクストリーム | メジャー・シフト | 大惨事 |

最終的に、制御不能な熱は材料の破壊につながり、LEDを完全に故障させる。熱から故障への単純な道である。.

信頼性の高いLEDシステムにとって、効果的な熱管理は譲れません。半導体を直接保護し、安定した光出力、安定した色、長い動作寿命を保証します。適切な LEDヒートシンク はこのシステムの重要な部分である。.

LEDの熱設計を支配する基本方程式とは?

LEDサーマルデザインの中心には、美しくシンプルな公式があります。この公式は、すべてのプロジェクトにおいて私たちの指針となっています。.

Tj = Ta + (P_heat × Rth_total)

この方程式は、LEDチップの温度とその環境を結びつける。信頼性が高く、長持ちする製品を作るための基礎となる。.

それぞれの変数を理解することが最初のステップだ。それらを分解してみよう。.

| 可変 | 定義 |

|---|---|

| Tj | ジャンクション温度 |

| タ | 周囲温度 |

| P_ヒート | 熱発電(廃熱) |

| Rth_total | 全熱抵抗 |

この関係は、私たちが行うすべてのエンジニアリングの選択を左右する。.

この核となる公式を深く掘り下げてみよう。多くのエンジニアはヒートシンクだけに注目しているが、それは限定的な見方である。この式から、システムレベルの課題が見えてくる。.

本当の目的は、コントロールすることだ。 Tj, ジャンクション温度。これが高くなりすぎると、LEDの輝度は落ち、寿命は劇的に短くなる。これが性能の限界です。.

タ, 周囲温度(ambient temperature)がベースラインです。デバイスを取り巻く空気の温度です。通常、この要素はコントロールできないので、それに合わせて設計する必要があります。.

P_ヒート はLEDから発生する廃熱です。光に変換されなかった入力電力のことだ。効率的なLEDほど発熱量が少なく、熱的負担が軽減される。.

最後に, Rth_total は、デザイナーが最も大きな影響を与えることができる場所である。熱を逃がすのがどれだけ難しいかを測定する。この抵抗は、チップから空気までのあらゆる障壁の合計である。ここでの主なプロセスは 伝導2, 熱は固体材料中を移動する。よく設計された LEDヒートシンク この値を最小化することが重要なのだ。.

| 抵抗成分 | 説明 |

|---|---|

| 位(j-c) | ジャンクション・トゥ・ケース |

| Rth (c-s) | ケース・トゥ・シンク(TIM) |

| Rth (s-a) | シンク・トゥ・アンビエント |

PTSMAKEの精密加工工程は、シンクから周囲への経路を最適化し、効率的な放熱を確保するように設計されています。.

基本方程式、, Tj = Ta + (P_heat × Rth_total), はあなたのロードマップです。ジャンクション温度の管理には、環境、LEDの効率、チップから空気までの熱経路全体を考慮した総合的なアプローチが必要であることを示しています。.

製造方法はヒートシンクの設計とコストにどのような影響を与えますか?

適切な製造工程を選択することは重要な第一歩です。ヒートシンクの形状、性能、最終的なコストに直接影響します。唯一の「ベスト」な方法はありません。.

それぞれの技法には長所と短所がある。デザインの複雑さ、素材の選択、生産量のバランスだ。.

最も一般的なオプションを探ってみよう。.

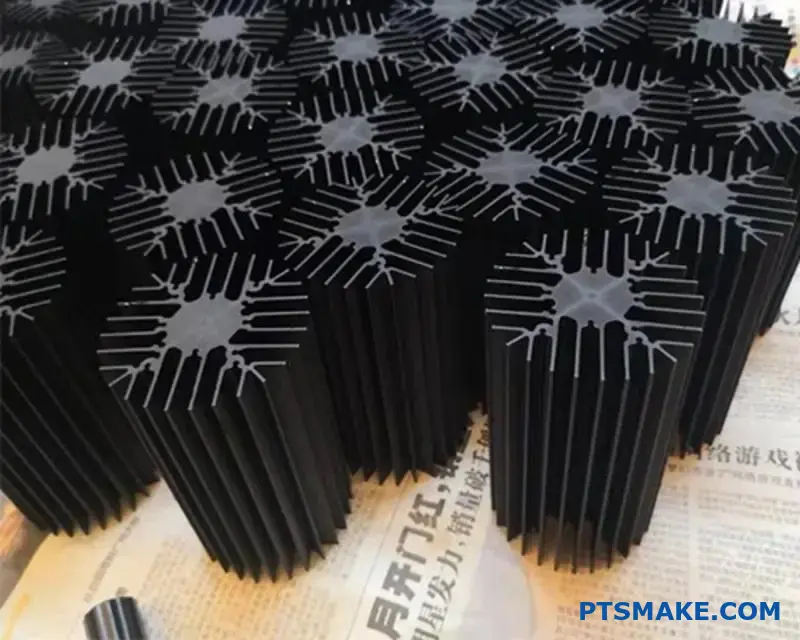

主要製造工程

ここでは、押出、ダイカスト、鍛造、CNC機械加工について見ていきます。これらを理解することで、プロジェクトのために十分な情報に基づいた決定を下すことができます。.

| 方法 | 最適 | 相対コスト(大量生産) |

|---|---|---|

| 押出 | シンプルで直線的なフィン | 低い |

| ダイカスト | 複雑な3D形状 | ミディアム |

| CNC加工 | プロトタイプ、高性能 | 高い |

この表は簡単な概要である。ここからは、各プロセスの詳細を掘り下げていく。.

製造方法は、あなたのデザインの境界線を設定します。ある製法では可能でも、別の製法では不可能かもしれない。製法とデザインの間のこの結びつきは基本的なものです。.

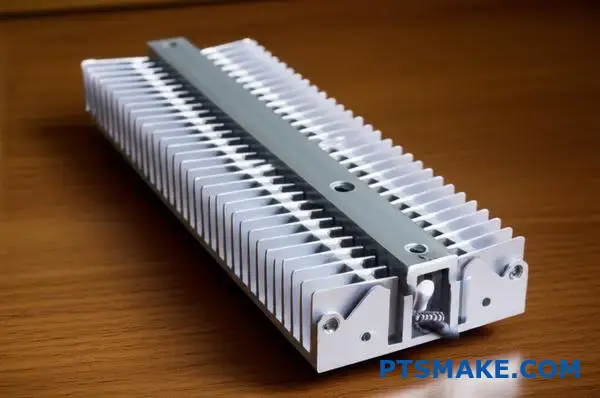

押出:ボリューム・キング

押し出し成形は、大量に生産する場合、非常に費用対効果が高い。アルミニウムの塊を金型に押し通すことになります。これにより、一定の断面を持つ長い断面が作られます。.

このプロセスは、標準的なフィン設計には最適です。しかし、材料特性はしばしば 異方3. .熱は押し出し材を横切るよりも、その長さに沿って伝わりやすい。.

ダイカスト複雑な形状

ダイカストは、溶かした金属を金型に注入する。これにより、複雑な三次元形状が可能になります。取り付けポイントやハウジングのような機能を統合するのに理想的です。これは、カスタムLEDヒートシンクのアプリケーションで一般的です。.

欠点は、押し出し成形や機械加工部品に比べて熱伝導率が低いことだ。金型費用も高い。.

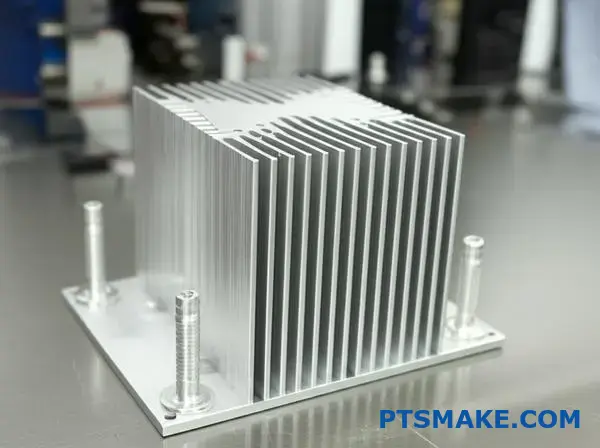

CNC加工:究極の精度

PTSMAKEでは、CNCマシニングは当社のコアサービスの一つです。比類のない設計自由度と最も厳しい公差を提供します。プロトタイプや複雑な機能を持つ高性能ヒートシンクに最適です。.

| 特徴 | 押出 | ダイカスト | CNC加工 |

|---|---|---|---|

| 金型費用 | ミディアム | 高い | 低い/なし |

| デザインの自由 | 低い | 高い | 非常に高い |

| 部品代 | 低い | ミディアム | 高い |

| 最適 | 大量 | 複雑な部品 | プロトタイプ/パフォーマンス |

私たちはしばしばCNCマシニングを使用して、クライアントが他の方法による高コストの金型製作に着手する前に、複雑なプロトタイプを作成します。.

プロセスの選択には、コスト、量、性能のバランスが必要です。押出成形は低コストで大量生産が可能です。ダイカストは複雑な形状を可能にします。CNC機械加工は、最高の精度と設計の柔軟性を提供し、要求の厳しい用途や試作品に最適です。.

効果的なLEDヒートシンクの主な目標は何ですか?

第一の目標はシンプルだ。効果的なLEDヒートシンクは、LEDのコア温度を抑えなければならない。これは、メーカーの最大制限値を下回ることを意味します。.

致命的な故障を防ぐためだけではありません。それは、何千時間もの信頼性と安定した性能を確保することです。優れた設計のLEDヒートシンクは、ハイパワーLEDシステムの潜在能力と寿命を最大限に引き出す鍵です。.

| コア目標 | 主なメリット |

|---|---|

| 温度調節 | LEDチップの過熱と損傷を防ぐ。. |

| パフォーマンスの一貫性 | 安定した光出力と色品質を維持。. |

| 長寿命 | LEDの動作寿命を最大化します。. |

あらゆる使用条件下で」というフレーズこそ、真のエンジニアリングの挑戦があるところです。ヒートシンクは、完璧な実験室環境のためだけに設計されているわけではありません。ヒートシンクは、完璧な実験室環境のためだけに設計されるのではありません。.

これには、高い周囲温度、エアフローの悪い狭い筐体、24時間365日の連続運転などが含まれます。各シナリオはユニークな熱的課題を提示します。PTSMAKEでは、平均的なケースを想定して設計するだけではありません。最悪のケースを想定したストレステストを行っています。.

これによって ジャンクション温度4 が安全限界を超えることはありません。オープンベンチではうまくいくヒートシンクも、密閉された照明器具の中では失敗するかもしれません。私たちの経験では、このような変数を考慮することが、良い設計と優れた設計を分けるのです。.

ここでは、さまざまな条件が設計の選択にどのような影響を与えるかを説明する:

| 動作状態 | ヒートシンク設計の考察 |

|---|---|

| 高熱環境 | より大きな表面積か積極的な冷却が必要。. |

| エンクローズド・フィクスチャー | 効率的な受動的放射と対流に焦点を当てる。. |

| 年中無休 | 長期熱安定性のための材料選択。. |

| 高湿度 | 耐腐食性の素材とコーティングが不可欠だ。. |

ヒートシンクの主な目的は、LEDの接合部温度を規定の最大値以下に保つことです。これにより、使用環境にかかわらず、LEDが確実に動作し、意図したとおりに長持ちするようになります。これが効果的な熱管理の基礎となります。.

LEDヒートシンクの主な素材は何ですか?

正しい材料を選ぶことは非常に重要です。LEDの性能と寿命に直接影響します。最も一般的な選択肢は、アルミニウム、銅、複合材料です。それぞれに独自の強みがあります。.

アルミニウムはそのバランスの良さで選ばれている。銅は熱伝導に優れています。複合材料は現代的で軽量なソリューションを提供します。.

クイック素材比較

| 素材 | 主な特徴 | 最適 |

|---|---|---|

| アルミニウム | コストとパフォーマンスのバランス | 一般用途 |

| 銅 | 最高導電率 | ハイパワーLED |

| 複合材料 | 軽量で多用途 | 特化したデザイン |

この特性のバランスが、ほとんどのLEDヒートシンク設計がアルミニウムから始まる理由である。.

素材のトレードオフを深く掘り下げる

理想的な素材を選ぶには、もっと詳しく調べる必要がある。コストや重量といった現実的な制約と性能を天秤にかける必要があります。PTSMAKEが日々行っているのは、このバランスを取ることなのです。.

アルミニウム合金主力製品

アルミニウムの人気が高いのには理由がある。6063のような合金は押出成形に最適です。熱的性能に優れ、機械加工も容易です。そのため、ほとんどのプロジェクトで費用対効果が高くなります。1050アルミニウムは純度が高いです。そのため、熱伝導性に優れています。しかし、柔らかく、耐久性に劣ります。.

銅:ハイパフォーマー

性能が譲れない場合、私たちは銅を使います。その熱伝導率はアルミニウムのほぼ2倍です。しかしこのパワーには代償が伴います。銅は重く、高価です。また腐食を防ぐために、より注意が必要です。.

コンポジットイノベーター

先進的な複合材料がゲームを変えようとしている。グラファイト複合材料のように、これらの材料は設計することができる。非常に軽量でありながら、優れた放熱性を発揮する。その熱特性は 異方性5, 熱を特定の経路に導く。これにより、複雑な用途でも設計の自由度が飛躍的に高まります。.

| 特徴 | アルミニウム(6063) | 銅(C110) | 複合材料 |

|---|---|---|---|

| 熱伝導率 | ~200 W/mK | ~390 W/mK | 可変(500を超えることもある) |

| 重量 | 低い | 高い | 非常に低い |

| 耐食性 | 良好(アルマイト処理) | フェア | 素晴らしい |

| 相対コスト | 低い | 高い | 非常に高い |

最終的な選択は、LEDの用途、予算、性能目標によって決まります。.

LEDヒートシンクに適した素材は、熱的ニーズ、重量、予算のバランスによって決まります。アルミニウムは万能で、銅は性能に優れ、複合材料は軽量で特殊なソリューションを提供します。最良の選択は、用途に特化したものです。.

どのような場合に標準ヒートシンクとカスタムヒートシンクを使い分ける必要がありますか?

標準ヒートシンクとカスタムヒートシンクのどちらを選ぶかは非常に重要な決断です。それは、プロジェクトの性能、予算、スケジュールに直接影響します。唯一の正解はありません。.

最適な選択は、それぞれのニーズによって異なります。私はあなたを導くためのシンプルなフレームワークを開発しました。それは5つの重要な要素に基づいています。それらを分解してみよう。.

主な決定要因

| ファクター | 標準ヒートシンク | カスタムヒートシンク |

|---|---|---|

| サーマル・ニーズ | 低~中程度 | ハイ/スペシフィック |

| 生産量 | 低から高 | 中~高 |

| 予算 | 低い(NREコストなし) | より高い(NREを含む) |

| 市場投入までの期間 | 速い | 遅い |

| フォームファクター | フレキシブル | 制限付き / ユニーク |

決断するには、トレードオフをより深く検討する必要がある。エンジニアリング要件とビジネス目標のバランスを取ることです。PTSMAKEでは、このプロセスを日々クライアントに指導しています。.

プロジェクトのニーズを分析する

熱性能

まず、熱負荷を評価します。消費電力が少ないデバイスの場合、標準的なヒートシンクで十分なことがよくあります。しかし、高性能部品やコンパクトなLEDヒートシンク設計には、カスタムソリューションが必要です。カスタム設計では、フィン密度、材料、エアフローを最適化し、熱伝達を最大化します。ヒートシンクの 熱抵抗6, そうであればあるほど、パフォーマンスは向上する。.

生産量と予算

ご予算は重要な要素です。標準ヒートシンクは金型費がかからないため、試作品や少量生産に最適です。カスタムヒートシンクは、金型への初期投資(NRE)が必要です。しかし、大量生産の場合、1個あたりのコストは大幅に低くなり、初期費用を正当化することができます。.

時間と美学

市場投入までの時間が重要な場合が多い。標準部品は市販されている。設計から製造までのカスタムメイドには、数週間から数ヶ月を要する。最後に、物理的なスペースと外観を考慮してください。製品にユニークな形状や特殊なブランディングが必要な場合は、カスタムヒートシンクしかありません。.

| シナリオ | おすすめの選択 | 根拠 |

|---|---|---|

| 初期段階のプロトタイプ | スタンダード | 迅速かつ低コストでコンセプトを検証。. |

| 大量生産コンシューマー機器 | カスタム | 最適化されたパフォーマンスと低い単価。. |

| スペースに制約のある設備 | カスタム | 標準部品では対応できないユニークな形状にもフィット。. |

このフレームワークは、熱的ニーズ、体積、予算、設計上の制約といった重要な要素を比較検討するのに役立ちます。このフレームワークを使用することで、標準部品であれ、私たちPTSMAKEのようなパートナーからのカスタム設計品であれ、最も効果的で経済的なヒートシンクソリューションを確実に選択することができます。.

ケーススタディ150Wハイベイライト用のヒートシンクを設計する。.

150Wのハイベイライト用のヒートシンクの設計には、独特の課題がある。単に熱を放散させるだけではない。.

熱性能と厳しい物理的制約のバランスを取らなければならない。環境も大きな役割を果たします。.

このケーススタディでは、私たちのプロセスをご紹介します。このハイパワー産業用アプリケーションの重要な決定に焦点を当てています。.

| デザイン・チャレンジ | 主要目標 |

|---|---|

| 高熱フラックス | LED光源から熱を素早く遠ざける。. |

| 重量制限 | 天井取り付けの構造上の安全性を確保する。. |

| 信頼性 | 粉塵、振動、長時間稼働に耐える。. |

デザインプロセスを分解する

最初のステップは常に熱分析だ。150Wの照明の場合、かなりの部分が廃熱になります。LEDの寿命を守るためには、これを効果的に管理する必要があります。.

濃縮された 熱流束7 LEDチップからの熱が主な問題である。効率的な設計は、この熱負荷を広い表面積に素早く分散させなければならない。ここでフィン設計が重要になる。.

重量は大きな関心事だ。ハイベイライトは頭上に吊り下げられるため、1グラム単位が重要です。銅はより優れた導電体ですが、6061や6063のようなアルミニウム合金は、熱伝導性と低重量の優れたバランスを提供します。これは、LEDヒートシンク設計における一般的なトレードオフです。.

PTSMAKEの過去のプロジェクトでは、CNC加工が最適なソリューションであることがわかりました。複雑なフィン形状を作成し、不要な材料を取り除くことで、性能を犠牲にすることなく重量を減らすことができるのです。.

長期信頼性の確保

工場での信頼性は譲れない。ヒートシンクを絶縁し、その効果を低下させる可能性のあるホコリの蓄積に耐える設計でなければなりません。.

いくつかのフィンデザインをテストした。フィンの間隔を広げた方が、総表面積はわずかに減少するが、埃っぽい環境ではより良い性能を発揮する。.

| フィン・タイプ | プロ | コン |

|---|---|---|

| スタンプ | 低価格 | パフォーマンス低下 |

| 押出 | グッド・バランス | 設計上の制限 |

| CNC加工 | ハイパフォーマンス | 高いイニシャルコスト |

最終的に、カスタムCNC機械加工ソリューションは、要求の厳しいアプリケーションのすべての性能、重量、および信頼性目標を満たすために必要な制御を提供します。.

効果的なヒートシンクを設計するには、熱的ニーズと重量や環境強靭性などの物理的制約とのバランスを取る必要があります。精密な製造は、このバランスを達成し、ハイベイライトの性能と長期的な信頼性の両方を確保する鍵となります。.

ケーススタディ密閉されたコンパクトな10Wダウンライトで熱を管理。.

密閉された10Wダウンライトは、ユニークな熱的課題を提示します。エアフローがゼロであるため、従来の対流冷却は不可能です。.

我々は完全に伝導と放射に頼らざるを得ない。そのため、設計には巧みなアプローチを余儀なくされる。LEDヒートシンクは単なる付加物ではなく、製品構造の中核なのだ。.

ゼロ・エアフローへの挑戦

私たちの目標は、LEDチップから効率的に熱を逃がすことです。そのためには、慎重な材料選択と統合された設計が必要です。.

伝熱フォーカス

この密閉システムにおける熱伝達の仕組みはこうだ:

| 方法 | 密閉ユニットにおける関連性 | キーファクター |

|---|---|---|

| 対流 | ごくわずか(気流なし) | 該当なし |

| 伝導 | クリティカル | 素材、パス |

| 放射線 | クリティカル | 表面積、仕上げ |

一体型ヒートシンクの設計

PTSMAKEの過去のプロジェクトでは、素材から始めることが多かった。アルミニウムは、その特性とコストパフォーマンスの高さから、最も選ばれています。.

しかし、すべてのアルミニウムが同じではありません。合金の選択は、熱的性能と加工方法にとって非常に重要です。.

伝導を高める

第一の目標は、熱を逃がさない経路を作ることです。この経路はLED基板から始まり、ダウンライトの一番外側の表面で終わります。.

CNC機械加工により、一体化された1つのハウジングを作り上げます。これにより、組み立て部品に見られるような熱抵抗がなくなります。グッド 熱伝導率8 ここで絶対に必要なのは.

また、LEDモジュールとヒートシンクの間の完璧で平坦な界面も確保しています。.

放射線を高める

熱はいったん外面に達すると、放射されなければならない。コンパクトな設計でも、フィンを使って表面積を増やすことができる。.

表面仕上げも重要です。つや消しの黒アルマイト仕上げは、磨き上げられたむき出しの表面と比較して、熱放射を大幅に改善することができます。.

一般的なアルミニウム合金の簡単な比較です:

| 合金 | 熱伝導率 (W/mK) | 一般的な使用例 |

|---|---|---|

| 6061 | ~167 | 構造的、バランスが良い |

| 6063 | ~201 | 押出成形品、ヒートシンク |

| 1050A | ~229 | 高純度、高導電性 |

密閉型ファンレス・ダウンライトの熱管理は、伝導と放射の最大化にかかっています。最適化された表面仕上げで適切な材料から作られた一体型LEDヒートシンク設計は、単なるオプションではなく、信頼性と性能のために不可欠です。.

ケーススタディ屋外街路灯のサーマルソリューションを設計する。.

屋外用の設計は、別のゲームです。屋外用照明器具は、常に環境からの攻撃にさらされている。放熱の問題だけではない。.

サーマルソリューションはまた、水、ほこり、日光から保護しなければならない。.

主な環境要因

防水・防塵(IP等級)

高いIP等級は不可欠です。水や埃が内部の電子機器にダメージを与えるのを防ぐ。しかし、このシーリングは熱を閉じ込める可能性がある。.

ソーラーローディング

直射日光はかなりの熱負荷を加える。設計は、LEDからの内部熱と太陽からの外部熱の両方を処理しなければならない。.

温度と腐食

温度変化が大きく、湿度も高いため、頑丈な素材が求められる。腐食は大敵である。.

| ファクター | 屋内要件 | 屋外条件 |

|---|---|---|

| IP等級 | 低い(例:IP20) | 高い(IP65+など) |

| 太陽負荷 | なし | 高い |

| テンプスイング | 安定 | ワイド(-40℃~50) |

| 腐食 | 低リスク | ハイリスク |

効果的な屋外防寒設計は、バランスを取ることです。風雨から完全に密閉しながら、電子機器を冷却する必要があります。これが核心的な課題です。.

耐久性のためのデザイン

高いIP評価の達成

IP65以上の規格を取得するために、ガスケットと精密加工面を使用しています。PTSMAKEでは、CNC機械加工で完璧なシール面を作ります。これにより、漏れを防ぎます。.

しかし、密閉された筐体はエアフローを制限する。そのため、放熱のためには、外部リード・ヒートシンク・フィンがより重要になる。熱を逃がす唯一の方法なのだ。.

太陽熱負荷と温度の管理

筐体の色と仕上げは重要である。明るい色の反射コーティングは、当社のテストによると、太陽熱の吸収を最大15%減らすことができます。.

また、シールを損なうことなく、温度変化による材料の膨張や収縮にも対応できる設計でなければならない。.

腐食に対する材料選択

腐食は熱性能を低下させ、構造的な不具合を引き起こす可能性があります。適切な材料と仕上げを選ぶことが重要です。次のような問題を防がなければなりません。 ガルバニック腐食9.

| 素材 | コーティング/仕上げ | 耐食性 |

|---|---|---|

| ADC12アルミニウム | パウダーコーティング | グッド |

| A380アルミニウム | 陽極酸化処理 | 非常に良い |

| AL6061 | 陽極酸化+コーティング | 素晴らしい |

PTSMAKEでは、沿岸部や腐食性の高い環境には、2段階仕上げのAL6061を推奨しています。これにより、長期的な信頼性が保証されます。.

屋外用サーマルソリューションの設計は複雑な作業です。太陽、水、ほこり、腐食に対する堅牢な保護と放熱のバランスをとる必要があります。ヒートシンクだけでなく、システム全体が生き残るように設計されなければなりません。.

故障解析器具のLEDが早期に故障している。なぜですか?

LEDが故障した場合、ヒートシンクが第一容疑者になることが多い。根本的な原因を見つけるには、体系的なアプローチが必要です。私は長年にわたり、簡単な診断チェックリストを開発しました。これは、LEDのヒートシンクが問題かどうかを素早く特定するのに役立ちます。.

このプロセスは時間を節約し、失敗の繰り返しを防ぐ。このプロセスでは、3つの主な失敗ポイントに焦点を当てる。.

主な診断領域

| 故障モード | 検査ポイント | 一般的な兆候 |

|---|---|---|

| TIM | サーマル・マテリアル | 不均一な広がり、隙間、汚染 |

| デザイン | ヒートシンクのサイズと形状 | 出力に対して小さすぎる |

| 環境 | 気流 | ホコリの堆積、通気口の詰まり |

この構造化されたチェックは最初のステップである。潜在的な問題点へと直接導いてくれる。.

このチェックリストをさらに深く掘り下げてみましょう。これは、PTSMAKEがお客様の熱問題のトラブルシューティングをお手伝いする際に使用している実用的なツールです。問題を分解することで、早期故障の正確な原因を切り分けることができます。.

ディテールを掘り下げるステップ・バイ・ステップ・ガイド

まず、LEDモジュールとそのヒートシンクにアクセスするために、器具を注意深く分解する。目視検査が有効です。PCBやLED自体が変色していないか、これは極度の熱を示しています。.

熱界面材料(TIM)の問題

TIMの塗布不良は非常によくある故障の原因です。LED基板とヒートシンクをつなぐ層が均一で薄いかどうかをチェックする必要があります。TIMの量が少なすぎたり、多すぎたりすると、LED基板とヒートシンクの間に高い熱が発生します。 熱抵抗10, 熱を閉じ込める。.

| TIMコンディション | 表示 |

|---|---|

| 乾燥またはひび割れ | 素材が経年劣化している。. |

| ギャップまたはバブル | 初動が悪い。. |

| 厚すぎる | 熱経路が増加し、効果が少ない。. |

| 汚染 | ほこりや油分が性能を低下させる。. |

サイズ不足のヒートシンク設計

次に、LEDヒートシンクそのものを評価する。器具のサイズやパワーに対して不十分だと感じませんか?サイズが小さいシンクは、単に熱を十分に速く放散することができません。PTSMAKEでは、熱性能よりも美しさを優先した設計をよく目にします。多くの場合、精密なCNC機械加工によって達成される適切な設計は、十分な表面積を確保します。.

気流の遮断

最後に、環境要因をチェックする。器具にホコリやゴミが詰まっていないか?通気口がふさがれていないか?空気の流れが悪いと、うまく設計されたヒートシンクでさえもヒートトラップになってしまいます。これは、コンパクトな器具や密閉された器具では特に重要です。.

この体系的なチェックリストは、ヒートシンク関連の故障を正確に診断するのに役立ちます。TIM、設計、エアフローを調べることで、根本的な原因を突き止め、確実な解決策を実施し、将来のLED焼損を防ぐことができます。.

コスト削減:ヒートシンクが予算オーバー。どうする?

ヒートシンクの設計は完了。しかし、見積もりは予想よりはるかに高い。これはよくある問題です。慌てないでください。.

コストを下げる現実的な方法がある。私たちは4つの重要な分野に注目することができる。すなわち、素材、製造工程、設計の簡素化、熱材料である。.

主なコストダウン・レバー

| 戦略 | 主な焦点 | 最適 |

|---|---|---|

| 材料変更 | コスト対パフォーマンス | 非重要な熱ニーズ |

| プロセスの変更 | 規模別単価 | 大量生産 |

| 簡素化 | 加工時間 | 複雑な初期設計 |

| 代替TIM | コンポーネント・コスト | システム全体の最適化 |

賢い調整方法を探ってみよう。.

予算が限られている場合、すべての決断が重要になる。トレードオフを慎重に評価する必要がある。単にコストを削減すればいいというものではない。パフォーマンスをあまり損なわずにコストを削減することなのだ。.

素材とプロセスを再考する

銅からアルミへの変更は、しばしば最初のステップとなる。アルミは安価で軽い。熱性能は銅より劣りますが、多くの用途では十分な性能を発揮します。 LEDヒートシンク.

大量生産の場合、工程の切り替えが鍵となる。CNC機械加工は精度が高いが、大量生産にはコストがかかる。ダイカストや押出成形は、単価を大幅に下げることができる。しかし、金型への高額な先行投資が必要となる。.

| 製造方法 | 金型費用 | 単価 | 理想的な体積 |

|---|---|---|---|

| CNC加工 | なし | 高い | 低~中 |

| ダイカスト | 高い | 低い | 高い |

| 押出 | ミディアム | 非常に低い | 高い |

設計とコンポーネントの簡素化

ヒートシンクの形状を見てください。フィンの数を減らすことはできますか?あるいは、より厚く、より離すことはできますか?このような変更は、複雑な機械加工を減らし、サイクルタイムを短縮します。.

また、サーマルインターフェイス材(TIM)も吟味してください。高性能のTIMは素晴らしいが、少し効果の低いものでも大幅なコスト削減につながるかもしれない。重要なのは、システムの 熱伝導率11 このバランスは、PTSMAKEが日頃からお手伝いしていることです。PTSMAKEでは、このバランスを定期的に見つけるお手伝いをしています。.

これら4つの戦略は、ヒートシンクのコストを削減するための明確な枠組みを提供します。材料、製造工程、設計の複雑さを評価することで、製品の本質的な性能を損なうことなく、大幅なコスト削減を実現できます。.

熱性能と工業デザインのバランスをどうとるか?

美しさと機能のバランスをとることが第一の課題です。美しい照明器具がオーバーヒートするようでは、製品として失格です。そこで、スマートな統合の出番です。製品の筐体に冷却機能を持たせることができるのです。.

ヒートシンクとしてのハウジング

コンセプトはシンプルだが、非常に効果的だ。外部ハウジング自体が LEDヒートシンク. .このアプローチにより、しばしばかさばる個別のサーマル・コンポーネントが不要になる。その結果、よりすっきりとした統一感のあるデザインになります。.

統合のための製造

これを実現するには高い精度が必要です。PTSMAKEでは、CNCマシニングを活用して、複雑なフィン形状をハウジングに直接作成しています。これらの特徴は、見た目の美しさと熱効率の両方を兼ね備えています。.

| 特徴 | 伝統的なデザイン | 統合デザイン |

|---|---|---|

| 冷却 | 独立したヒートシンク | ハウジングはヒートシンク |

| 美学 | かさばる追加部品 | スリーク、ミニマリスト |

| 組立 | その他の部品 | 部品点数の削減 |

この統合戦略は単なる形状にとどまらない。材料と熱力学をしっかりと理解することが必要です。そのプロセスは常に、適切な素材を選択することから始まります。.

素材と仕上げの選択

6061や6063のようなアルミニウム合金は優れた選択肢です。熱伝導性に優れ、機械加工も容易です。しかし、表面仕上げも同様に重要です。陽極酸化処理は、保護を加えるだけでなく、放射冷却を改善することができます。.

私たちのテストによると、多くの場合、マットブラックのアルマイト仕上げが最高の性能を発揮します。磨き上げられた表面よりもはるかに熱の放出が最大化されるのだ。この小さなディテールが大きなインパクトを生むのだ。.

気流の設計

主な目的は、空気に触れる表面積を最大化することだ。これにより 対流熱伝達12. .私たちは、単なる装飾的なパターンではなく、機能的に設計されたフィンをデザインしています。.

これらのフィンの特定の形状、間隔、方向は、空気の流れを指示します。このプロセスにより、LEDの中核部品から熱を効果的に引き離し、長寿命を実現します。.

| 素材 | 熱伝導率 (W/mK) | 主なメリット |

|---|---|---|

| アルミニウム6061 | ~167 | 強度と導電性の優れたバランス |

| アルミニウム 6063 | ~201 | 押出成形に優れ、良好な導電性 |

| 銅 | ~401 | 優れた導電性、より高いコスト/重量 |

私たちは設計の初期段階でシミュレーション・ツールを使用しています。これにより、材料を切断する前に熱性能を予測することができます。お客様の時間とコストの節約になります。プロトタイプは、シミュレーション結果の検証に役立ちます。.

照明器具の筐体をヒートシンクとして設計することで、洗練された美しさを実現します。精密なCNC機械加工と賢い材料選択によって可能になったこのアプローチは、形と本質的な熱機能を完璧に融合させ、優れた最終製品を生み出します。.

COB LEDのような新技術は、ヒートシンク設計をどのように変えているのでしょうか?

チップ・オン・ボード(COB)LEDは画期的だ。小さな面積に巨大なパワーを詰め込む。これにより、強烈な集中熱が発生する。.

COB LEDへの挑戦

従来のLEDは、より広い面に熱を拡散させる。しかし、COBアレイはホットスポットを形成する。この高い熱流束密度は、熱管理の核心的な問題である。.

伝統的なデザインではなぜ物足りないのか

単純なアルミ押し出し材では不十分なことが多い。熱が集中しすぎて効果的な放熱ができないのだ。このため、最新の LEDヒートシンク.

| LEDタイプ | 代表的な熱流束 (W/cm²) |

|---|---|

| 標準SMD LED | 5-15 |

| COB LEDアレイ | 50-200+ |

このシフトには、ヒートシンク設計を根本から見直す必要がある。.

COBテクノロジーは熱問題を根本的に変える。熱の総量だけでなく、その極端な集中が問題なのだ。微小で超高温のポイントは、より大きく暖かいエリアよりも冷却がはるかに難しい。.

単純な押し出し材を超える

PTSMAKEの過去のプロジェクトで、私たちはこれを目の当たりにしてきました。単にパッシブ LEDヒートシンク は、収穫が逓減していく。本当のボトルネックは、小さなCOB光源からどれだけ早く熱を逃がすことができるかだ。.

この熱伝達の効率が鍵となる。低い 熱抵抗13 経路は非常に重要です。これがないと、熱源に熱が蓄積し、LEDの寿命を大幅に縮め、性能に影響を与える。.

高度な冷却戦略

このため、より洗練されたソリューションが必要となる。これらの方法は、特に高熱流束を扱うように設計されている。これらは、ソリッドメタルのブロックよりもはるかに効果的にチップから熱を引き離します。.

相変化技術

ヒートパイプやベーパーチャンバーはその好例である。これらは密閉容器内で液体から蒸気へのサイクルを利用する。このプロセスは、熱エネルギーを驚異的なスピードで伝達する。.

アクティブ冷却システム

ファンや液冷ループが必要な場合もある。これらは信頼性が最優先される高出力の工業用または商業用器具によく見られる。.

| 冷却ソリューション | 標準熱流束容量 (W/cm²) | 共通アプリケーション |

|---|---|---|

| アルミニウム押出 | < 50 | 汎用、低消費電力 |

| ヒートパイプ | 50 - 150 | ハイパワースポットライト、ダウンライト |

| ベーパー・チェンバー | 100 - 300+ | コンパクトな高輝度照明器具 |

| アクティブ(ファン)冷却 | 可変 | 密閉システム、舞台照明 |

適切な技術を選択するには、特定の製品要件を注意深く分析する必要がある。.

COB LED は、従来のパッシブ・ヒートシンクを圧倒する、局所的な高熱を発生させます。この高い熱流束密度により、ヒートパイプ、ベーパーチャンバー、アクティブ冷却などの高度なサーマルソリューションが必要となり、LEDの性能を維持し、要求の厳しいアプリケーションでの長期信頼性を確保することができます。.

ヒートシンクと光学部品やドライバー部品との関係は?

ヒートシンクは決して島ではありません。照明や電子システムの重要なチームプレーヤーです。ヒートシンクの性能は、他の主要部品に直接影響を与えます。.

熱管理が悪いとLEDが熱くなるだけではありません。近くにあるドライバー電子機器の寿命を大幅に縮める可能性があります。.

システム・コンポーネントへの影響

LEDヒートシンクの形状も重要だ。かさばったり、デザインが悪かったりするフィンは、光を遮ってしまいます。これは不要な影を作り出し、意図した光学分布を台無しにします。.

| コンポーネント | ヒートシンクの相互作用 | ネガティブな結果の可能性 |

|---|---|---|

| ドライバー・エレクトロニクス | 熱的近接性 | 寿命の低下、パフォーマンスの問題 |

| 光学レンズ | 物理的な障害 | 不均一な光、影 |

これが、ヒートシンク設計を完全なシステムパズルの一部とみなす理由である。.

ヒートシンクを単独で考えることは、よくある落とし穴です。PTSMAKEの過去のプロジェクトでは、この考え方がいかにシステムレベルの失敗につながるかを見てきました。熱は電子部品、特にドライバーのコンデンサーやICにとって容赦ない敵です。.

熱の波及効果

LEDからの過剰な熱は、ヒートシンクによる管理が不十分なため、ドライバー基板に放射されます。この温度上昇は部品の老化を加速させます。ドライバーの早期故障や照明のちらつきの主な原因です。私たちはしばしば、お客様に具体的な ディレーティング14 これを軽減するための戦略である。.

形状と配光

LEDヒートシンクの物理的設計も同様に重要です。熱性能だけに注目することはできません。その形状は光学設計を補完するものでなければなりません。.

| フィン設計係数 | 光学への影響 |

|---|---|

| 高さ | 長い影を落とすことができる |

| 密度 | 広角で光を遮る可能性がある |

| 全体形状 | ビームパターンを妨害する可能性がある |

クライアントと協力して、私たちは共同シミュレーションを行います。これにより、熱的ニーズと光学的要件のバランスをとることができます。光の質を損なうことなく、ヒートシンクが効果的に冷却されるようにします。この総合的なアプローチにより、後でコストのかかる再設計をする必要がなくなります。.

ヒートシンクの設計は、電子機器の寿命と光の質の両方に直接的かつ大きな影響を与えます。ヒートシンクを後付けではなく、システム全体の不可欠な部分として扱うことは、信頼性が高く高性能な製品を作る上で極めて重要です。.

PTSMAKEで優れたLEDヒートシンク・ソリューションを実現

LEDの熱管理を最適化する準備はできましたか?プロジェクト固有の要件に合わせたカスタム高精度ヒートシンク製造ならPTSMAKEにお任せください。今すぐお見積もりをご依頼いただき、信頼される品質、スピード、エンジニアリングの専門知識をご体験ください!

LEDが時間とともに暗くなる理由と、それを防ぐ方法を科学的に理解する。. ↩

伝導のような熱伝導メカニズムが、効果的な熱管理のための材料選択や設計にどのように影響するかを学びます。. ↩

この性質が熱伝導や設計の選択にどのような影響を及ぼすか、ご覧ください。. ↩

この重要な温度がLEDの健康にとってどのような意味を持つのか、また効果的な管理方法についてご紹介します。. ↩

材料の方向特性が熱管理戦略にどのような革命をもたらすかをご覧ください。. ↩

この重要な熱指標を理解することで、それがヒートシンクの性能にどのように直接影響するかを知ることができます。. ↩

この重要な指標が、熱管理システムの設計と効率にどのような影響を与えるかをご覧ください。. ↩

材料の選択が製品の熱性能と寿命に直接影響することを理解してください。. ↩

アウトドア製品の早期故障を防ぐには、なぜ素材選びが重要なのか。. ↩

この重要な指標が、設計における熱伝達効率をどのように支配しているかを理解してください。. ↩

この特性がヒートシンクの性能と材料選択にどのような影響を与えるかを理解してください。. ↩

エアフロー設計の原則が、製品の冷却効率と寿命をいかに大幅に改善するかをご覧ください。. ↩

この極めて重要な特性が、電子部品の性能と寿命にどのように影響するかを理解してください。. ↩

ディレーティングが電子部品の長期信頼性をどのように向上させるかをご覧ください。. ↩