多くの製造業者が、複雑な形状や厳しい公差を必要とする複雑な金属部品の製造に苦慮しています。従来の機械加工は、小型で詳細な部品の大量生産に対応する場合、コストと時間がかかります。.

金属射出成形(MIM)は、プラスチック射出成形の設計の柔軟性と金属部品の強度と耐久性を組み合わせたもので、従来の機械加工では高価であったり不可能であったりする複雑な形状をコスト効率よく大量生産することができます。.

PTSMAKEでMIMプロジェクトに携わってから、成功するかどうかは、どの部品がこのプロセスから最も恩恵を受けるかを理解し、設計から生産までのワークフロー全体をどのように最適化するかにかかっていることを学びました。.

MIMにとって ‘理想的な ’部品とは?

金属射出成形(MIM)があなたのプロジェクトに適しているかどうかの判断は、必ずしも単純ではありません。いくつかの重要な要素のバランスです。一つを間違えれば、費用対効果が悪くなるかもしれません。.

PTSMAKEでは、部品が特定のスイートスポットに当たったときに最高の結果が得られると見ています。.

MIMのコア特性

理想的な部品は複雑な形状をしていることが多い。また、サイズも小型から中型が一般的です。MIMが真に輝くのはここです。初期金型費用を相殺するには、大量生産が不可欠です。.

素材と生産量

ステンレス鋼やチタンのような機械加工が難しい素材は最適な候補です。当社の金属射出成形サービスは、これらを得意としています。.

| 特徴 | MIMに最適 | MIMには不向き |

|---|---|---|

| 複雑さ | 高い(複雑なディテール、薄い壁) | 低い(単純なブロック、ロッド) |

| サイズ | スモール~ミディアム(100g未満) | 大きくて重い |

| ボリューム | 高い(年間10,000部品以上) | 低い(プロトタイプ、1回限り) |

| 素材 | 機械加工しにくい金属 | 加工しやすい合金 |

理想的な候補者の深層心理

これらの要素がなぜそれほど重要なのかを説明しよう。複雑さは、従来のCNC加工における主要なコストドライバーです。すべてのフィーチャーは、しばしば個別のセットアップや工具を必要とします。.

MIMは複雑な形状をワンステップで作り出します。これにより、複数の機械加工が不要になる。部品1個あたりのコストは劇的に削減されるが、大量生産に限られる。.

医療用手術器具を考えてみよう。医療用手術器具には、複雑なハンドルと機能的な先端がある。ステンレス鋼の塊から加工するのは、非常に時間がかかり、無駄が多い。MIMなら、ネットシェイプを素早く作ることができる。.

コスト・ベネフィット分析

金型の初期投資は大きい。これが、少量生産プロジェクトが適さない理由である。金型のコストを数千の部品に分散させなければ意味がない。.

お客様との経験上、損益分岐点は多くの場合明確です。私たちは部品の形状と材料の必要性を分析し、提案を行います。このプロセスでは 原料1 金属粉とバインダーの.

その好例が銃器の部品だ。トリガーや照準器のような部品には複雑な内部形状があります。MIMは、これらの形状を優れた表面仕上げで一貫して製造し、二次加工を最小限に抑えます。.

| プロセス | 主な利点 | ベスト・フォー... |

|---|---|---|

| ミム | 費用対効果の高い複雑形状をスケールアップ | 大量、小型、複雑な部品 |

| CNC加工 | 高精度、素材の柔軟性 | プロトタイプ、少量生産、大型部品 |

要するに、理想的なMIM部品は、複雑な形状、適切な材料、そして大量生産を兼ね備えている。この組み合わせは、従来の製造方法と比べて大幅なコスト削減と設計の自由度を引き出す。.

MIMは従来のCNC加工と比べてどうですか?

MIM加工とCNC加工のどちらを選ぶかは、非常に重要な決断です。それは、プロジェクトのコスト、スピード、最終品質に直接影響します。.

その主な違いを説明しよう。これらの要素を理解することで、特定のニーズに適した製造プロセスを選択することができます。.

主な比較要因

| ファクター | 金属射出成形(MIM) | CNC加工 |

|---|---|---|

| 最適 | 大量生産、複雑な部品 | 試作品、少量から中量 |

| 初期費用 | 高い(金型製作) | 低い(工具なし) |

| 部品単価 | 規模が小さい | より高く、より安定した |

| 廃棄物 | 最小限 | 重要 |

コストと複雑さの深層

最も大きな経済的な違いは、初期投資である。MIMは射出成形金型を作るのにかなりの初期費用がかかる。そのため、1回限りの試作品やごく少量の生産には現実的ではありません。.

一方、CNCマシニングは「工具不要」のプロセスです。3D CADファイルから直接製造を開始することができます。このため、設計の反復に驚くほどの柔軟性があり、初期部品の納期が短縮されます。.

部品の複雑さに関しては、MIMが真に輝きます。MIMは、機械加工が困難でコストがかかるような、小さくて複雑な形状を作るのに優れています。内ねじや小さな十字穴のような特徴は、成形段階で簡単に形成できます。.

私たちの 金属射出成形サービス2 は、この種の部品によく使用される。最終的な材料特性を得るためには、その後の焼結段階が重要である。CNCでも複雑な部品を作ることができるが、複数の機械セットアップや特殊な切削工具が必要になる場合があり、労力とコストが増加する。.

シナリオに基づくプロセス選択

| シナリオ | 推奨プロセス | なぜですか? |

|---|---|---|

| 10 プロトタイプ | CNC加工 | 金型費がかからず、納期が早い。. |

| 50,000 小ギア | 金属射出成形 | 規模を拡大しても部品単価を下げる。. |

| シンプルな大型ブラケット | CNC加工 | 部品サイズは機械加工に適している。. |

| 複雑な医療器具 | 金属射出成形 | 複雑で小さな形状に優れている。. |

正しく選択することが重要です。CNC加工は、試作品や少量生産に柔軟性を提供します。MIMは、複雑なパーツを大量生産する際、初期投資が高額になるにもかかわらず、比類のない費用対効果とスピードを実現します。どちらも強力ですが、解決する製造上の課題は異なります。.

MIMプロセスの基本的な限界とは?

金属射出成形(MIM)は強力な技術です。小型で複雑な金属部品を大量生産するのに優れています。しかし、万能のソリューションではありません。.

その制約を理解することが、プロジェクトを成功させる鍵である。これらの制約は、多くの場合、サイズ、コスト、リードタイムを中心に展開される。正しい選択をするということは、最初からこれらのトレードオフを知るということです。.

主な制約事項

主な課題を簡単に説明しよう。.

| 制約 | 第一次影響 | ベスト・ユースケース |

|---|---|---|

| 部品サイズと重量 | 小型部品に限定 | 小さく複雑な形状 |

| 金型費用 | 高額な初期投資 | 大量生産 |

| リードタイム | 最初の記事が長い | 安定した長期需要のあるプロジェクト |

| 公差 | 二次作戦が必要な場合もある | 0.5%が許容できる場合 |

多くの人にとって最も大きな障壁は、金型の初期費用である。MIM用の金型は複雑で、高い圧力に耐えなければならない。そのため、多額の初期投資が必要となる。.

このコストは、生産量が多い場合にのみ正当化される。少量生産の場合、CNC加工のような代替案と比較すると、部品単価が高くなりすぎます。PTSMAKEでは、お客様が損益分岐点を分析するお手伝いを常にしています。.

時間と精度への挑戦

初期リードタイムもハードルになり得る。MIM金型の設計、製造、検証には時間がかかる。このプロセスは、CNC加工をセットアップするよりもはるかに長くなる可能性があります。.

精度はもう一つの重要な要素である。このプロセスには 焼結収縮率3, を正確に制御しなければならない。標準的な公差は優れているが、非常に厳しい仕様を達成するためには、しばしば二次加工が必要となる。.

スピードと精度のバランス

私たちのプロジェクト経験に基づき、一般的に期待できることは以下の通りです。.

| オペレーション | 標準MIM公差 | 加工後の公差 |

|---|---|---|

| 寸法精度 | ±0.3% ~ ±0.5% | 最小±0.025 mm |

| 表面仕上げ | 1.6-3.2 µm Ra | <0.8 µm Ra |

| 機能の複雑さ | 高い | 非常に高い |

当社の専門知識 金属射出成形サービス によって、これらの結果を正確に予測することができる。私たちは最初から、必要な二次的措置を計画します。.

要するに、MIMはすべての部品に適しているわけではない。このプロセスは、部品サイズ、高い初期工具コスト、長いセットアップ時間などの制約を受ける。最も厳しい公差を達成するためには、余分な加工工程が必要になることもあり、それも計画に織り込まなければなりません。.

MIMで加工できる主な素材は?

金属射出成形(MIM)は驚くほど汎用性が高い。幅広い材料に対応しています。そのため、さまざまな産業向けの複雑な部品を作ることができます。最も一般的な材料は、主に3つのグループに分類されます。.

鉄合金

これらは鉄ベースの素材である。強度とコストパフォーマンスで人気がある。.

ステンレス鋼

316Lや17-4 PHなどが広く使用されている。これらは耐食性に優れ、医療用部品や船舶用部品に最適です。.

工具鋼

これらは硬度と耐久性で知られています。切削工具や高摩耗部品によく使用されます。.

非鉄・特殊素材

このグループには、より軽い金属や高度に専門化されたオプションが含まれる。.

チタン合金

これらは軽量でありながら強い。重量が重要な航空宇宙や医療用インプラントに最適です。.

タングステン重合金

これらの素材は非常に密度が高い。放射線遮蔽やバランスウエイトに使われる。.

一般的なMIM材料の簡単な比較:

| 素材ファミリー | キー・プロパティ | 共通アプリケーション |

|---|---|---|

| ステンレス鋼 | 耐食性 | 手術器具、時計ケース |

| 工具鋼 | 硬度 | 切削工具インサート |

| チタン合金 | 強度対重量 | 航空宇宙用ブラケット |

| タングステン合金 | 高密度 | 放射線遮蔽 |

材料を選択する際には、最終的な特性だけでなく、その先にも目を向けなければなりません。粉末の選択から焼結まで、プロセス全体が材料に合わせて調整されます。これにより、最終的な部品が正確な仕様を満たすようになります。.

素材加工の妙

材料の選択はプロセスパラメーターに直接影響する。例えば、チタンは酸化を防ぐために焼結中に制御された雰囲気を必要とします。これは、いくつかのステンレス鋼に比べて複雑さを増す。.

バインダーシステムも重要だ。金属粉末と相性が良くなければならない。このバインダーの除去は多段階プロセスである。多くの場合、化学薬品や溶媒を使用した後、熱脱バインダーが行われる。 熱分解4. .残留物は、最終的な部品の密度や強度に影響を与える可能性がある。.

アプリケーション主導の選択

PTSMAKEのプロジェクトでは、常にアプリケーションが材料を決定します。民生用電子機器の部品は、自動車エンジンの部品とは全く異なるニーズがあります。金属射出成形サービスにおける私たちの専門知識は、お客様がこのような選択をナビゲートするのに役立ちます。.

私たちは多くの場合、いくつかの要素に基づいて素材を評価する:

| ファクター | 説明 | 例 |

|---|---|---|

| 機械的強度 | ストレスに耐える能力。. | 耐荷重ブラケット。. |

| 耐食性 | 環境腐敗に対する耐性。. | 海洋環境で使用される部品。. |

| 熱伝導率 | 熱伝導の良さ。. | 電子機器のヒートシンク。. |

| 生体適合性 | 生体組織には無害。. | 医療用インプラント。. |

このきめ細かなアプローチにより、信頼性の高いコンポーネントをお届けします。.

MIMの強みは、その材料の多様性にあります。一般的なステンレス鋼から特殊なチタン合金やタングステン合金まで、このプロセスは、それぞれの特定のアプリケーションの要求に合わせて材料を選択することで、膨大なエンジニアリングのニーズに対応します。.

部品形状はどのようにしてMIMの適合性を分類するのですか?

金属射出成形(MIM)が正しい選択かどうかを判断するために、私たちは部品を形状によって分類します。このシンプルなステップにより、部品が適合するかどうかを素早く確認することができます。時間を節約し、後でコストのかかる設計変更を防ぐことができます。.

主な分類の特徴

私たちは一般的に、部品を大きく4つのカテゴリーに分類しています。それぞれにMIMプロセスで考慮すべきことが異なります。このシステムは、私たちの最初のプロジェクト・レビューの基礎となるものです。.

| 分類 | コア・デザインの特徴 | 一般的なMIMの適合性 |

|---|---|---|

| タイプ1 | 複雑な3D曲面 | 素晴らしい |

| タイプ2 | 内部または外部スレッド | 具体的なガイドラインがある |

| タイプ3 | さまざまな肉厚 | 挑戦的で、慎重な設計が必要 |

| タイプ4 | 議会の統合 | 理想的、MIMの重要な強み |

このフレームワークは、私たちの会話を効率化するのに役立つ。.

これらの分類を分解してみよう。それぞれのタイプは、エンジニアにユニークな機会を提供します。これらを理解することで、MIMの利点を最大限に生かした部品を設計することができます。.

タイプ1:複雑な3Dサーフェス

複雑な曲線や有機的な形状の部品は、MIMの最有力候補である。これには医療用や航空宇宙用の部品も含まれる。これらの形状を金属の塊から機械加工するのは、非常に時間とコストがかかる。MIMは、これらの形状を1つの工程で効率的に製造します。.

タイプ2:スレッドが必要な部品

MIMは、標準的な内ねじまたは外ねじを部品に直接成形することができます。この機能により、二次的なタッピングや機械加工を避けることができ、コストを大幅に削減することができます。また、ねじ部品の全体的な生産時間も短縮されます。.

タイプ3:肉厚が異なる部品

この点には注意が必要だ。厚い部分から薄い部分への急激な移行は、欠陥につながる可能性があります。PTSMAKEのプロジェクトでは、異なる肉厚間のスムーズな移行を設計するようアドバイスしています。これにより、部品が均一に充填され、焼結されます。.

タイプ4:アッセンブリーの統合

MIMは、複数の部品からなるアセンブリを単一の強固な部品にするのに非常に効果的です。これにより、組み立てコストが削減され、サプライチェーンが簡素化されます。また、優れた強度を持つ部品ができます。 等方性5. .当社の金属射出成形サービスは、このようなコスト削減の機会を見極めることに優れています。.

つまり、この分類システムは明確な道筋を示してくれるのです。部品の表面、ねじ山、肉厚、圧密の可能性を評価することで、MIMが最も効果的で経済的な製造ソリューションかどうかを迅速に判断することができます。.

MIM部品にはどのような二次加工が一般的ですか?

焼結MIM部品はすでにネットシェイプに近い。しかし、多くの場合、追加工程が必要です。これらの二次加工は、部品が正確な設計要件を満たすのに役立ちます。.

PTSMAKEでは、これらの工程を極めて重要なものと考えています。お客様の部品が最終用途で完璧に機能することを保証します。これは、私たちの包括的な金属射出成形サービスの重要な部分です。.

一般的な焼結後工程

これらの仕上げのステップは、主に4つのタイプに分類することができる。それぞれに明確な目的がある。.

| オペレーション・タイプ | 主な目的 |

|---|---|

| 熱処理 | 硬度などの機械的特性を向上させる。. |

| 表面仕上げ | 外観と耐食性を高める。. |

| 機械加工 | 重要な寸法公差を満たすこと。. |

| 参加 | 複数の部品からアセンブリを作成する。. |

部品が焼結炉を出た後、真のカスタマイズが始まります。各二次加工は、特定のエンジニアリング目標を達成するために選択されます。こうして、お客様の用途に完璧に適合する部品が完成するのです。.

強度のための熱処理

熱処理は部品の内部構造を変化させます。焼き入れや焼き戻しのような処理は、硬度と強度を大幅に向上させます。これは、耐用年数の間に高い摩耗や応力に直面する部品にとって不可欠です。.

耐久性と美観のための表面仕上げ

このカテゴリーには多くの処理が含まれる。ニッケルやクロムのような材料によるメッキは、優れた耐摩耗性と耐食性を付加します。コーティングは、潤滑性のようなユニークな特性を提供することができます。また、鏡面仕上げのための研磨も行っています。もう一つの重要なプロセスは 不動態化6.

重要な公差のための機械加工

MIMは素晴らしい公差を達成します。しかし、設計によってはさらに高い精度が要求されます。PTSMAKEでは、完璧でなければならない機能にはCNC機械加工を使用しています。PTSMAKEでは、焼結後に穴を開けたり、ネジ山をタップしたり、表面を研磨したりすることがよくあります。.

アセンブリの接合技術

最終製品は複数の部品で構成されることがあります。私たちは、接合方法を用いて堅牢なアセンブリを作成します。.

| 接合方法 | 最適 |

|---|---|

| レーザー溶接 | 熱影響を最小限に抑えながら、正確で強力な接着を実現。. |

| ろう付け | 異種金属や複雑な形状の接合。. |

| 共焼結 | 炉の中で緑の部品を接着する。. |

これらの技術によって、より複雑で機能的な最終製品を作ることができる。.

焼結後の加工は、MIM部品のカスタマイズに不可欠です。機械的強度や耐食性から重要な寸法の達成に至るまで、これらによってすべてが強化されます。これらのステップにより、最終的な部品がお客様のエンジニアリング要件とアプリケーションのニーズを完全に満たすことができます。.

部品の複雑さはMIMサービス市場をどのように区分しているのか?

金属射出成形(MIM)市場は一様ではありません。部品の技術的課題によって明確に区分されています。パートナーの選択はこれに大きく左右されます。.

プロバイダーの中には、シンプルで大量生産が可能なコンポーネントに重点を置くところもある。彼らの強みは、それほど要求の高くない用途における効率性と費用対効果である。.

もう一方の端には、スペシャリストがいる。これらの企業は、非常に複雑で公差の厳しい部品に取り組んでいます。失敗が許されない重要な産業にサービスを提供しています。.

プロバイダーの専門性

| 特徴 | 大量生産、シンプルな部品 | 少量、複雑な部品 |

|---|---|---|

| 主要目標 | コスト効率 | 精度とパフォーマンス |

| 代表的な産業 | 消費財、一般金物 | 航空宇宙、医療、自動車 |

| 工具戦略 | スピードに最適化 | 極めて高い精度を実現 |

| 部品価格 | より低い | より高い |

シンプルな部品に特化したプロバイダーは、大量生産を得意としている。その工程は、スピードと部品あたりの最小コストのために合理化されている。これは、ブラケットやファスナーのように公差に余裕があり、設計が単純な部品に最適です。.

対照的に、複雑な部品のスペシャリストは、異なる操作を行います。PTSMAKEでは、ここに重点を置いています。エンジニアリングの課題が主な原動力です。複雑な形状、薄い壁、医療用インプラントや航空宇宙用エンジン部品に要求される極めて厳しい公差などがこれにあたります。.

このハイエンドセグメントでの成功には、単なる成形以上のものが求められる。材料科学と工程管理における深い専門知識が必要なのだ。例えば 焼結パラメータ7 が非常に重要になります。小さなばらつきが、最終的な部品の機械的特性や寸法精度に大きく影響します。.

過去のプロジェクトの経験から、この分野では真のパートナーシップが必要であることがわかります。私たちは、設計段階からお客様と緊密に協力し、製造可能性を確保することがよくあります。このような協力的なアプローチは、重要な用途に高度な金属射出成形サービスを提供する際に不可欠です。.

セグメント別技術要件

| 必要条件 | シンプル・パーツ・プロバイダー | 複合部品プロバイダー |

|---|---|---|

| エンジニアリング・サポート | 基本的なDFMのフィードバック | 綿密な共同デザイン |

| 品質管理 | 標準ノギス、目視チェック | CMM、CTスキャン、SPC |

| 工具の専門知識 | 高速マルチキャビティ | 複雑な動作、厳しい公差 |

| 素材の専門知識 | 標準合金 | カスタム原料、エキゾチック素材 |

MIM市場は二分されている。大量生産業者は、単純な部品についてはコストとスピードを優先する。一方、スペシャリストは、複雑でミッションクリティカルな部品に精度と信頼性を提供し、最初から最後まで高度なエンジニアリングと品質管理を要求します。.

顧客の部品に適した材料をどのように選ぶのか?

適切な材料を選択することは重要な第一歩です。最終的な部品が完璧に機能し、費用対効果が高いことを保証します。私のプロセスは、常にお客様の具体的なニーズを理解することから始まります。この基礎が、後でコストのかかるミスを防ぐのです。.

クライアントの主な要件

私たちはまず、パーツの本質的な特性を定義することから始める。これには、あらゆる制約や目標を把握するための詳細な議論が含まれます。これらのニーズを明確に文書化します。.

| 必要条件 | 説明 |

|---|---|

| 機械的強度 | 部品が耐えなければならない荷重。. |

| 耐食性 | 湿気や化学薬品にさらされる。. |

| 硬度 | 耐摩耗性。. |

| 目標コスト | 各パートの予算。. |

このシステマティックなアプローチにより、重要なディテールを見逃すことはない。.

素材のトレードオフを深く掘り下げる

素材選びは一筋縄ではいかない。多くの場合、競合する特性のバランスを取る必要があります。1つの合金で最大の強度、最大の耐食性、最小のコストを実現できるとは限りません。本当の技術とは、用途に最適なバランスを見つけることなのです。.

候補素材の比較

PTSMAKEの過去のプロジェクトでは、素材を比較するためのマトリックスを作成しました。この視覚的なツールは、クライアントがトレードオフを明確に理解するのに役立ちます。例えば、ステンレス鋼は耐食性に優れていますが、低合金鋼よりもコストが高いかもしれません。.

| 素材 | 相対的な強さ | 相対的耐食性 | 相対コスト |

|---|---|---|---|

| 17-4 PHステンレス鋼 | 高い | 高い | ミディアム |

| 316Lステンレス鋼 | ミディアム | 非常に高い | 高い |

| 4140低合金鋼 | 非常に高い | 低い | 低い |

データシートを超えて加工性

材料のデータシートがすべてを語っているわけではありません。MIMにおける加工性も考慮しなければなりません。合金によっては、複雑な金型によくなじむものもあります。また、焼結時の収縮率が高く、予測しにくい合金もあります。また、以下のような特性も分析します。 熱膨張係数8. .これは、特にアセンブリの一部である場合、温度変化に対する部品の挙動に影響を与えます。私たちの金属射出成形サービスの経験は、これらの挙動を予測するのに役立ちます。.

材料選択には、構造化されたアプローチが重要である。明確な要件を定義し、候補となる材料間のトレードオフを慎重に検討し、製造プロセスの実用性を考慮する必要があります。これにより、最終的な部品が性能仕様と予算制約の両方を満たすようになります。.

MIM部品の本当のコストはどのように計算するのですか?

MIM部品の真のコストを計算することは、単純な見積もりを超えるものです。それは、完全に負担されるコストを理解することです。こうすることで、後で驚くことがなくなります。.

この真のコストには、明らかな経費と隠れた経費が含まれる。材料費や機械加工時間などの直接費を計上しなければならない。しかし、工具の償却やスクラップ率などの間接費も、正確な把握のためには同様に重要です。.

主要コスト・カテゴリー

| 直接経費 | 間接費 |

|---|---|

| 原料 | 工具償却 |

| マシン・タイム | スクラップ率 |

| 労働 | 品質検査 |

| エネルギー | オーバーヘッド |

本当のコストを知るためには、シンプルだが包括的なモデルが必要だ。単なる数字の足し算ではなく、部品1個あたりの最終的な価格に寄与するあらゆる要因について、明確な見通しを持つことだ。.

コストモデルの構築

基本的な計算式はこうだ:

部品当たりの真のコスト=(直接費合計+間接費合計)/良品数

これらのコンポーネントを分解してみよう。.

直接経費

これは各部品の生産に直接関連するコストである。.

- 原料: 金属粉末とバインダーの混合物の価格。.

- マシンの時間 成形設備、脱バインダー設備、焼結設備のランニングコスト。.

- 労働だ: 部品や機械を扱うオペレーターの賃金。.

間接費

これらの費用は多くのプロジェクトで共有される。.

- 工具の償却: 金型コストは予想される生産量に分散される。生産量が多ければ多いほど、部品あたりのコストは低くなります。.

- スクラップ率: 生産されるすべての部品が完璧というわけではない。廃棄される部品のコストは、良い部品で吸収しなければならない。.

- 品質検査: 検査にかかる時間や設備もコストに加算される。.

- オーバーヘッド: これは家賃、光熱費、管理スタッフをカバーする。適切な 間接費配分9 当社の金属射出成形サービスにおいて、適正な価格を設定することは非常に重要です。.

この全体像を見ることで、サプライヤーの見積もりを真に評価することができます。PTSMAKEでは、透明性を重視し、パートナーシップを成功させるために、これらの要素を理解するお手伝いをします。.

完全な負担コストを計算するということは、明白なことを超えて見るということである。原材料から工場間接費に至るまで、直接費と間接費の両方を含めることで、真の財務状況を把握することができます。これにより、プロジェクトが長期的に利益を生み、持続可能であることが保証される。.

顧客の機械加工部品をMIMに変換するための評価を行う。.

PTSMAKEで使用している包括的なフレームワークです。MIMへの切り替えがあなたの部品にとって適切かどうかを判断するのに役立ちます。.

私たちは4つの重要な分野をチェックします。この最初のチェックで、部品の可能性を明確に把握します。.

初期評価チェックリスト

| ファクター | MIMに最適 |

|---|---|

| 幾何学 | 複雑で入り組んだ形状 |

| 年間数量 | 高い(例:1万台以上) |

| 素材 | 標準MIM合金 |

| 公差 | 適度で、極端にきつくない |

この構造化されたアプローチは、当社の金属射出成形サービスの有力な候補者を迅速に特定します。時間を節約し、私たちの努力を効果的に集中させることができます。.

費用対効果の分析に飛び込む

完全な評価は、最初のチェックリストにとどまらない。投資利益率(ROI)を計算するために数字を見る必要がある。そこで重要になるのが、詳細な費用対効果分析である。.

主なトレードオフは、先行する工具費用と、部品単価の長期的な節約である。機械加工は金型費がかからないが、部品1つ1つが高価である。MIMは、初期金型コストが大きい。しかし、部品単価は劇的に下がる。.

コスト比較例

コストを分解してみよう。重要なのは、MIMの総コストが機械加工よりも低くなる損益分岐点を見つけることである。これには 償却10 生産期間中の工具コストの.

| コスト・コンポーネント | CNC加工 | 金属射出成形(MIM) |

|---|---|---|

| 金型投資 | $0 | 高(例:$15,000~$50,000以上) |

| 部品単価 | 高い | 非常に低い(多くの場合50-80%以下) |

| 損益分岐点ボリューム | 該当なし | 通常10,000~20,000台以上 |

PTSMAKEの過去のプロジェクトでは、クライアントが最初の1年で収支が合うのを見たことがある。これは、年間取引量が十分に多い場合に起こります。長期的な節約はかなりの額になり、収益に直接影響します。PTSMAKEでは、クライアントと緊密に連携してこの分析を行っています。.

構造化された評価フレームワークが鍵となる。まず、形状、体積、材料、公差を評価します。その後、詳細なコスト・ベネフィット分析により、財務的な実行可能性とROIを決定し、最終的な決定を導きます。.

自動車用センサーハウジングの大量生産のための完全なワークフローを設計する。.

プロジェクトを成功させるには、しっかりとした計画が必要だ。それは私たちのロードマップの役割を果たす。この計画は、すべての段階をシームレスにつなぎます。これによって、コストのかかる遅延なしにデザインから大量生産へと移行することができるのです。.

設計図から製造まで

旅は詳細なキックオフから始まります。私たちはすべての要件を前もって定義します。この明確さが成功に不可欠です。各フェーズは最後のフェーズを土台としています。.

主要プロジェクトのマイルストーン

これは典型的なハイレベルの計画である。このような複雑なプロジェクトをどのように構成するかを示している。.

| フェーズ | 主な活動 | 推定期間 |

|---|---|---|

| 1.計画 | 要求分析、チーム編成 | 1週間 |

| 2.デザイン | 工具設計、DFM、シミュレーション | 3-4週間 |

| 3.実行 | ツーリング、プロセスセットアップ、PQP | 5~7週間 |

| 4.バリデーション | PPAP提出、パイロット・ラン | 2~3週間 |

| 5.生産 | ランプアップ&オートメーション | 継続中 |

この構造によって全員の足並みが揃う。すべての重要なマイルストーンを確実に達成することができる。.

クリティカル・パス活動の統合

優れた計画は主要な活動を統合する。別々の作業として扱わないのだ。ツール設計とプロセス開発は一緒に行わなければならない。この相乗効果が効率性を生むのです。PTSMAKEでは、DFM(Design for Manufacturability:製造可能設計)を用いて、初日からこの2つの世界をリンクさせます。.

品質フレームワーク:PQPとPPAP

品質は後付けではありません。当社では、ツーリング段階で予備品質計画(PQP)を策定します。この計画には、すべての検査ポイントの概要が記載されています。測定方法と管理限界を定義します。.

当社の品質エンジニアは、次のような調査を行っている。 ゲージR&R11. .これにより、最初の部品を作る前に、測定システムの信頼性を確保することができます。.

PQPはその後、完全な生産部品承認プロセス(PPAP)の提出へと発展する。.

| PPAP要素 | 説明 |

|---|---|

| 設計記録 | すべての図面と仕様書。. |

| プロセスフロー図 | 生産工程全体の地図。. |

| PFMEAについて | 潜在的なプロセスの失敗の分析。. |

| コントロール・プラン | 品質チェックの概要を記した文書。. |

| 米国規格協会 | 測定システム分析レポート. |

ランプアップ戦略

PPAPが承認されると、ランプアップを開始する。まずは生産量を減らすことから始めます。これにより、自動化された生産セルを微調整することができます。安定性を確保するため、主要指標を監視します。その後、自動車業界の大量生産に対応するため、生産能力をフルに拡大します。.

統合されたプロジェクト計画は、大量生産される自動車部品にとって譲れないものです。これは、工具設計、工程開発、品質保証、生産立ち上げをつなぐものです。この全体的なアプローチは、品質を保証し、リスクを軽減し、最初から最後までスムーズな立ち上げを保証します。.

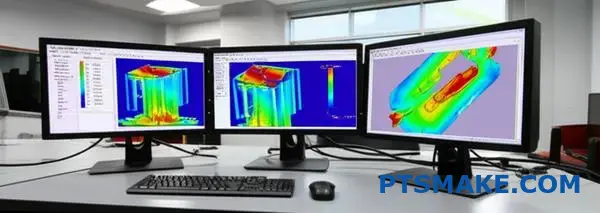

プロジェクトのリスクを軽減するために、モールドフロー・シミュレーションをどのように活用しますか?

最新のテクノロジーを統合することが重要です。私たちは設計の初期段階でシミュレーション・ソフトウェアを使用します。これにより、問題が発生する前に問題を発見することができます。.

この積極的なアプローチは極めて重要である。時間とコストを大幅に節約できる。私たちは、物理的なプロトタイプを待って欠陥を見つけることはしません。.

潜在的な成形上の問題を予測する

私たちの焦点は、一般的な欠陥を特定することです。エアトラップ、ウェルドライン、不均一な充填パターンなどです。シミュレーションでは、これらの欠陥が発生する可能性のある場所を正確に示します。.

シミュレーションで発見された一般的な欠陥

| 欠陥の種類 | シミュレーションのないリスク |

|---|---|

| エア・トラップ | 空洞、火傷の跡 |

| 溶接ライン | 構造上の弱点 |

| 不均一な充填 | 反り、ヒケ |

私たちはシミュレーションデータを使って賢い選択をする。これは単なる理論ではありません。鋼材を切断する前に、エンジニアリングの意思決定を直接導きます。成功のためのデジタル設計図なのです。.

ゲートとランナーシステムの最適化

私たちが最初に見ることのひとつは、ゲートの位置です。ゲートの位置が悪いと、一般的な成形不良のほとんどを引き起こす可能性があります。シミュレーションは、スムーズで均一な充填のための理想的な場所を示してくれます。.

これにより、部品の圧力と応力が軽減される。また、プラスチックの冷却をコントロールすることもできます。また、ランナーシステムを効率的に最適化し、各ショットの材料を節約することもできます。.

部品形状の精密化

データから部品の設計自体に問題があることがわかることもあります。高応力領域が見えたり、次のような問題が予測されたりします。 体積収縮率12. .その後、お客様と一緒に肉厚を調整したり、フィレットを追加したりします。このような小さな変更が、最終的な品質に大きな影響を与えます。当社の金属射出成形サービスを含む複雑なプロジェクトでは、この細部が特に重要です。.

データがどのように直接的な行動につながるかを紹介しよう:

| シミュレーション | デザイン・アクション |

|---|---|

| 高い充填圧力 | ゲートのサイズを大きくするか、ゲートを増やす |

| クリティカル・エリア内の溶接線 | ゲートを移設して溶接ラインを移動 |

| シンクマークの可能性 | リブ/ボスのデザイン変更、厚みの調整 |

要するに、モールドフロー・シミュレーションを早期に使用することは、画期的なことなのです。これにより、成形の問題をデジタルで予測し、解決することができます。ゲートの位置や部品の設計を最適化し、鋼材を切断する前に、よりスムーズな生産工程と高品質の最終製品を確保します。.

今すぐPTSMAKEで金属射出成形プロジェクトを始めましょう

複雑な大量生産部品の新しい効率と品質を引き出す準備はできていますか?金属射出成形サービスのお見積もりは、今すぐPTSMAKEにご連絡ください。当社の専門チームが迅速に対応し、試作から生産まで、時間の節約、コストの削減、卓越した製造の実現をお手伝いします。.

製造に必要な部品設計を最適化するために、この不可欠なMIM材料について学んでください。. ↩

金属粒子を固体の高密度部品に融合させるこの熱プロセスについて学ぶ。. ↩

この重要な段階が、MIMパーツの最終的な精度と強度にどのような影響を与えるかをご覧ください。. ↩

重要な脱バインダー段階と、それが最終部品の完全性にどのような影響を与えるかを理解する。. ↩

あらゆる方向で均一な材料強度が、部品の性能と設計の自由度にどのように影響するかを学びます。. ↩

この化学処理によって保護酸化膜が形成され、部品の耐食性が大幅に向上する様子をご覧ください。. ↩

これらの変数を正確に制御することで、パーツの完全性と性能を確保する方法をご覧ください。. ↩

この特性が、温度変化における部品の完全性と寸法安定性にどのような影響を与えるかをご覧ください。. ↩

適切な諸経費計算により、透明性のある適正な部品価格を実現する方法をご覧ください。. ↩

損益分岐点を計算するために、金型費がどのように生産回数に分配されるかを理解する。. ↩

この分析によって、品質管理のための測定ツールの一貫性と信頼性がどのように検証されるかをご覧ください。. ↩

材料の収縮が部品の寸法精度と最終品質にどのような影響を与えるかをご覧ください。. ↩