多くのエンジニアが亜鉛ダイカスト・プロジェクトで苦労している。紙の上では簡単そうに見えるが、公差が厳しくなったり、欠陥が出たり、コストが予算の想定を超えて跳ね上がったりすると、たちまち複雑になる。.

亜鉛ダイカストは、低い溶解温度と優れた寸法精度を兼ね備えており、厳しい公差と滑らかな表面仕上げが重要な自動車、電子機器、ハードウェア用途の高精度部品に最適です。.

このガイドでは、私がPTSMAKEで定期的に遭遇する14の実践的なシナリオを取り上げ、材料選択や欠陥分析から、プロジェクトの時間とコストの両方を節約できるコスト最適化戦略までを解説します。.

高精度ダイカストにアルミニウムではなく亜鉛合金を選ぶ理由とは?

精度が最優先の場合、材料の選択は非常に重要です。アルミニウムは人気がありますが、亜鉛合金が優れた結果をもたらすこともよくあります。これは特に複雑で高精度の部品に当てはまります。.

優越の科学

重要な違いは、基本的な材料特性にある。亜鉛は融点がはるかに低く、流動性に優れています。これは亜鉛ダイカストプロセス全体に直接影響します。.

| 素材 | 典型的な融点 |

|---|---|

| 亜鉛合金(ザマック3) | ~385°C |

| アルミニウム合金(A380) | ~580°C (1075°F) |

この単純な事実は、生産に大きな影響を与える。.

材料特性がプロジェクトに与える影響

素材選びはスペックだけではありません。その特性がどのように現実の利益に結びつくかということです。PTSMAKEの過去のプロジェクトで、私たちは亜鉛の特性が製造においてどのように具体的な利点を生み出すかを見てきました。.

長い工具寿命

溶融温度が低い亜鉛は、鋼鉄製の金型に非常に優しい。熱衝撃や摩耗が少なくなります。そのため、金型は大幅に長持ちし、100万回以上使用されることもあります。アルミニウムの高熱はより攻撃的で、金型寿命の短縮につながります。.

より速く、より効率的なサイクル

亜鉛は熱をあまり必要としないため、溶融と冷却の段階が速くなる。その結果、サイクル時間が短縮されます。サイクルが早いということは、生産量が多いということであり、部品あたりのコストを下げることにつながります。私たちのテストによると、これは生産効率を大幅に改善することができます。.

| 特徴 | 亜鉛ダイカスト | アルミダイカスト |

|---|---|---|

| 平均工具寿命 | 1,000,000サイクル以上 | ~150,000サイクル |

| 相対サイクル時間 | より速く | 遅い |

比類なき精度

亜鉛の優れた流動性により、金型の複雑な部分や薄肉部分にも簡単に充填することができます。そのため、成形品に有害な影響を与えることなく、安定した成形品構造が得られます。 金属間化合物1 凝固中に形成される可能性がある。その結果、公差が厳しくなり、優れた表面仕上げが得られます。.

亜鉛の低い融点と優れた流動性は、より長い金型寿命、より速い生産サイクル、より厳しい公差をもたらします。このような基本的な材料の利点により、高精度のダイカスト鋳造において、品質と費用対効果の両面で、アルミニウムを上回る最良の選択肢となっています。.

一般的な亜鉛鋳造の欠陥は、分析のためにどのように体系的に分類されるのですか?

欠陥に取り組むには、まずそれを整理する必要がある。行き当たりばったりのアプローチではうまくいかない。私たちは、分類ツリーを使って体系的に問題を分類します。.

この方法は、根本原因をより早く突き止めるのに役立つ。不具合を明確で管理しやすいグループに分解します。.

場所によるグループ分け

欠陥は表面に現れることもあれば、部品の内部に隠れていることもある。これが最初の、最も基本的な分類である。.

タイプ別グループ分け

次に、タイプ別に分類する。サイズ違いのような寸法誤差か?それともひび割れのような物理的欠陥か?

推定原因によるグループ分け

最後に、欠陥とその原因と思われるものを結びつける。.

| カテゴリー | 説明 |

|---|---|

| 所在地 | 欠陥が見つかった場所(表面または内部)。. |

| タイプ | 欠陥の性質(寸法的または物理的)。. |

| 正当な理由 | 問題の原因と思われるもの(プロセス、材料、工具)。. |

この構造が、結論を急ぐことを防いでくれる。分析のための論理的な道筋ができるのだ。.

この分類ツリーは理論的なモデル以上のものです。PTSMAKEで日々使用している実用的な診断ツールです。私たちのエンジニアリング・チームが問題に対処する際に、明確かつ効率的なコミュニケーションを可能にします。.

カテゴリーの交差点

ひとつの欠陥が複数のカテゴリーに分類されることはよくある。例えば、「気孔」は内部(場所)の物理的(種類)欠陥である。閉じ込められたガス(工程上の問題)によって引き起こされることもある。.

これらの交差点を理解することが鍵である。単に欠陥を特定することから、その起源のストーリーを理解することにつながります。この詳細な分析は、亜鉛ダイカストプロジェクトにおける効果的な問題解決に不可欠です。.

もう一つの例は "ショート・ショット "である。これは表面欠陥である。これは物理的なもので、射出圧力不足のようなプロセスパラメーターの問題を直接指し示すことが多い。あるいは、ゲートの詰まりのような金型の問題である可能性もある。系統的なアプローチが非常に重要なのはこのためである。単一の欠陥 粒界腐食2 は、当初は見つけにくい重大な問題を指摘するかもしれない。.

| 欠陥の例 | 所在地 | タイプ | 潜在的な原因 |

|---|---|---|---|

| 水疱 | 表面 | フィジカル | プロセス(トラップガス) |

| 反り | - | 寸法 | プロセス(冷却速度) |

| ひび割れ | 内部 | フィジカル | 材料(不純物) |

| フラッシュ | 表面 | フィジカル | 金型 |

このように不具合をマッピングすることで、明確なイメージを構築することができる。これにより、正しい解決策を導き出し、時間とリソースを節約することができる。.

この体系的な分類は、欠陥の特定を当て推量から構造化された診断プロセスへと変えます。これは効果的な問題解決への第一歩であり、お客様のために一貫した部品品質を保証します。.

ザマックとZA合金の実際的なトレードオフとは?

正しい合金を選ぶことは非常に重要です。性能、コスト、そして製造工程にまで影響を与えます。PTSMAKEでは、この決断を日々お客様にご案内しています。.

ザマック合金は業界の主力製品です。コストパフォーマンスに優れ、鋳造も容易です。.

ZA合金は、より高い強度と優れたベアリング特性を提供する。しかし、この性能には代償が伴う。多くの場合、異なる鋳造方法を必要とします。.

主な違いを説明しよう。

| 特徴 | ザマック3 | ZA-8 |

|---|---|---|

| 鋳造プロセス | ホット・チェンバー | ホット・チェンバー |

| 引張強度 | より低い | より高い |

| コスト | より低い | より高い |

この簡単な表は、基本的なトレードオフを示している。ZA-8は強度を増しますが、材料費も増えます。.

ディープ・ダイブプロセスとパフォーマンス

最も大きな違いは鋳造プロセスです。ザマック合金とZA-8は、高速で経済的なホットチャンバー亜鉛ダイカストプロセスを使用できます。.

しかし、ZA-12やZA-27のような高アルミニウムZA合金は、より低速のコールド・チャンバー・プロセスを使用しなければならない。これは、アルミニウム含有量が高いため、ホットチャンバー機のスチール部品に対して攻撃的だからです。この工程の違いは、サイクルタイムと部品コストに直接影響します。.

強度とベアリング特性

ZA合金は要求の厳しい役割で輝きます。その優れた強度、硬度、耐摩耗性は、機械加工された鋼や鋳鉄部品の代替に適しています。特にZA-12とZA-27は優れたベアリング特性を有しています。そのため、軸受面を一体化した部品を設計することができ、組立コストを節約することができます。また 耐クリープ性3 ザマック合金よりも。.

流動性とコストへの影響

流動性は、合金が金型キャビティにどれだけ充填されるかに影響します。ザマック合金は一般的に流動性に優れ、薄い壁や複雑な細部の加工が可能です。.

以下の表は、クライアントとの経験に基づく実際的なトレードオフをまとめたものである。.

| 合金 | 主な利点 | 主なトレードオフ | 最適 |

|---|---|---|---|

| ザマック 3/5 | 低コスト、高速サイクル | 強度が低い | 汎用部品 |

| ZA-8 | 最強のホットチャンバー合金 | ザマックよりコスト高 | 高ストレス用途 |

| ZA-12 | 良好なベアリング特性 | コールド・チャンバー・プロセス | ベアリングとブッシングのニーズ |

| ZA-27 | 最高強度 | コールド・チェンバー、鋳造しにくい | 鉄鋳物の交換 |

その選択は材料特性だけではありません。金型や加工を含めた完成部品のトータルコストに関わることなのです。.

ザマックとZA合金のどちらを選ぶかは、性能のニーズと予算や製造の現実とのバランスにかかっています。ザマックは一般的な用途に理想的ですが、ZA合金は加工コストが高いにもかかわらず、強度と耐摩耗性が重要な場合に優れています。.

キャスティング後の二次加工にはどのようなものがありますか?

部品が鋳型から出た後、その旅はまだ終わりません。鋳造後の作業は、粗い鋳物を完成部品に変えます。これらの工程は、機能、外観、安全性にとって非常に重要です。.

部品が正確な仕様を満たしていることを保証します。これらの工程は、基本的な洗浄から複雑な表面処理まで多岐にわたります。.

初期クリーニングとシェイピング

最初のステップでは、余分な材料を取り除く。トリミングは、ランナーとフラッシュをカットします。バリ取りは鋭利なエッジを滑らかにし、安全な取り扱いと適切な組み立てに不可欠です。.

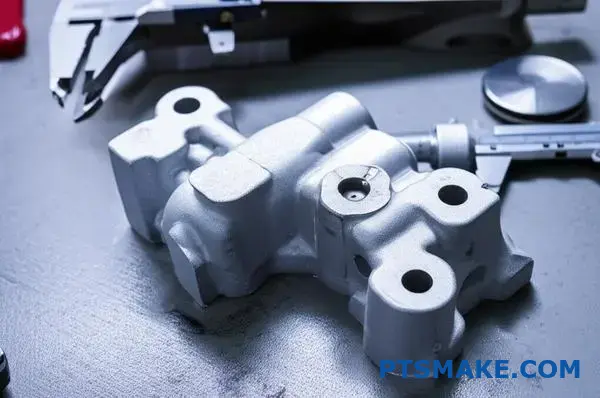

精密機械加工

厳しい公差を必要とする形状には、機械加工が不可欠です。これには、穴あけ、タッピング、表面のフライス加工などが含まれます。これらの加工は、鋳造だけでは得られない最終寸法を実現します。.

表面仕上げ技術

ここで部品の最終的な外観と耐久性が決まります。その選択は、用途のニーズによって異なります。.

| 仕上げタイプ | 主なメリット | 一般的な使用例 |

|---|---|---|

| メッキ | 耐食性、美観 | 自動車用トリム、備品 |

| 絵画 | カラーカスタマイズ、プロテクション | 家電筐体 |

| パウダーコーティング | 高耐久性、耐衝撃性 | アウトドア用品、工業部品 |

高品質な最終製品を作るため、各工程は入念に計画されている。.

適切な二次加工を選択することは、バランスを取る行為である。コスト、性能、美観を考慮する必要があります。各工程は価値を高めますが、最終的な部品コストとリードタイムを増加させます。.

重要寸法の加工

鋳造は複雑な形状に適していますが、常に厳しい公差に対応できるわけではありません。そこでCNCマシニングの出番です。CNCマシニングは、精密な穴やネジ山、平らな面など、組み立てや機能にとって重要な部分を加工するために使用されます。.

PTSMAKEの過去のプロジェクトでは、亜鉛ダイカスト部品の合わせ面を加工することがよくあります。これにより、他の部品との完全な適合が保証されます。最終製品での漏れやズレを防ぎます。.

最適な表面仕上げの選択

表面仕上げは見た目だけの問題ではない。部品をその環境から保護するものです。例えば、粉体塗装は丈夫で耐久性のある層を提供します。標準的な塗装に比べ、欠けやひっかきに対する耐性がはるかに優れています。.

一方、メッキは優れた耐食性と高級感のあるメタリックな外観を提供します。その選択は、多くの場合、母材と製品の使用目的によって決まる。また、不動態化のような単純な処理でも、特定の材料に優れた耐食性を低コストで提供することができる。設計の早い段階で正しい選択をすることが、プロジェクトの予算を効果的に管理する鍵です。この議論は、すべてのお客様とのプロセスの標準的な部分です。ここでの選択を誤ると、製品全体が損なわれる可能性があります。.

多くの電子機器用エンクロージャー、, アルマイト4 は、特にアルミニウムによく使われる。硬く、導電性のない表面を作ります。.

これらの鋳造後の工程は、オプションの付加物ではありません。これらの工程は製造工程に不可欠であり、生の鋳物を最終的な用途に適した機能的で信頼性が高く、美観に優れた部品に変えます。各作業には、慎重な検討と専門家による実行が必要です。.

業界標準(NADCA)はどのように品質仕様を構成しているのか?

NADCA 規格は共通言語を作成します。NADCA規格は、ダイカスト部品の重要な品質面をカバーしています。これにより、顧客と鋳造業者の間の当て推量を排除することができます。.

私たちは3つの重要な分野に焦点を当てる。表面仕上げ、気孔率、寸法公差である。これらを理解することは極めて重要です。.

コア品質の柱

表面仕上げ

これは部品の見た目の品質を定義する。基本的なものから高度に磨き上げられたものまで、さまざまな種類がある。.

ポロシティ・コントロール

内部の空隙を管理する規格。強度や気密性が必要な部品には不可欠です。.

寸法精度

公差は、部品が正しく適合し、機能することを保証する。NADCAは明確なガイドラインを提供しています。.

簡単に概要を説明しよう:

| スタンダード | 目的 | キー・メトリック |

|---|---|---|

| 表面仕上げ | 美的外観をコントロール | 段階的なレベル(例:商業用、消費者用) |

| 多孔性 | 社内の健全性を管理 | 気孔率等級(1~5) |

| 公差 | 寸法適合性を確保 | 精密公差と標準公差 |

明確な仕様は、コストのかかる手戻りや遅れを防ぐ。.

NADCAのフレームワークを深堀りする

明確なコミュニケーションが目標です。NADCAのフレームワークは、特定の部品にとって「品質」が何を意味するのかについて、全員が合意するのに役立ちます。それは単なる数字ではなく、部品の最終的な用途と仕様を一致させることです。これは特に亜鉛ダイカストに当てはまります。.

PTSMAKEでは、同様の原則を適用しています。CNCと成形のプロジェクトでは、細部まで確実に定義します。これにより、後で驚くことを防ぎます。.

表面仕上げグレード

NADCAは仕上げをカテゴリーに分けている。"As-Cast "は、金型から直接作られる標準的な仕上げです。「特殊」仕上げは、余分な工程を必要とします。これには、塗装、メッキ、研磨などが含まれます。これを早期に決定することは、コストと生産時間に影響します。選択は、製品の用途に完全に依存します。.

気孔率レベルの説明

ポロシティとは金属内の小さな空隙のこと。NADCAでは、1(最も厳しい)から5(最も厳しくない)までのレベルを定義しています。構造用ブラケットには低い空隙率が必要です。装飾部品であれば、それ以上でも許容される。この仕様は、部品の完全性と性能に直接影響します。適切な 計測5 はこれらのレベルを検証するために使用される。.

標準公差と精密公差

寸法公差は、部品サイズの許容可能なばらつきを管理する。NADCAは主に2つの階層を提供しています。適切なものを選ぶには、機能とコストのバランスが重要です。.

| 寛容度 | 代表的なアプリケーション | コストへの影響 |

|---|---|---|

| スタンダード | 汎用部品、ノンクリティカルフィット | より低い |

| 精密 | タイトなアセンブリ、高性能部品 | より高い |

必要でないのに精密公差を選択することは、不必要な出費を増やすことになります。私たちは常に、お客様が最も費用対効果の高い選択をするお手伝いをします。.

NADCA規格は、重要なコミュニケーション・ツールです。表面仕上げ、気孔率、公差を指定することで、明確で測定可能な品質目標が設定されます。このフレームワークは、あいまいさを取り除き、顧客とダイカストメーカー間の期待を一致させ、最終部品がすべての要件を満たすことを保証します。.

亜鉛鋳物にはどのような表面仕上げがありますか?

亜鉛鋳物は驚くほど多用途です。その最終的な表面は、多くのニーズに合わせることができます。その範囲は、機能から純粋な美観にまで及びます。私たちは一般的に3つの主要なカテゴリを参照してください。.

アズキャスト仕上げ

これは最も基本的な仕上げです。ダイカスト金型から直接取り出した表面です。外観を重視しない内部部品に最適です。.

保護仕上げ

これらのコーティングは、鋳物を摩耗や腐食から保護します。風雨にさらされたり、荒れた環境に置かれたりする部品には欠かせないものです。.

装飾仕上げ

これらはすべてルックスに関するものだ。消費者製品の視覚的な魅力を高める。水栓の光沢のあるクロームメッキや、滑らかな着色仕上げを思い浮かべてほしい。.

| フィニッシュカテゴリー | 主要目標 | 一般的な例 |

|---|---|---|

| アズキャスト | 費用対効果 | トリミングされていない未加工の表面 |

| 保護的 | 耐食性 | Eコーティング, 粉体塗装 |

| 装飾的 | 美学と魅力 | クロムめっき、研磨 |

これらのカテゴリーの境界線は曖昧になることがあります。クロムメッキのような装飾的な仕上げは、腐食や摩耗に対する優れた保護も提供します。プロジェクトに適したバランスを見つけることが重要です。.

機能性と美観のトレードオフ

PTSMAKEでは、お客様がこれらの選択肢をナビゲートするお手伝いをいたします。粉体塗装は耐久性に優れ、色のバリエーションも豊富です。作業性の高い仕上げです。しかし、磨き上げられたクロームのような高級感はないかもしれません。決断は常に、製品の最終用途と市場でのポジションに戻ってきます。.

主要プロセスを理解する

仕上げによって必要な方法は異なる。例えば、Eコーティングは電荷を利用する。これにより、薄く均一な塗膜が形成されます。複雑な亜鉛ダイカスト部品の隅々まで覆うのに最適です。.

クロメート化成皮膜は、もうひとつの優れた保護オプションです。クロメート化成皮膜は、化学反応によって新しい表面層を形成します。このプロセスは 不動態化6, 亜鉛が環境と反応しにくくなる。塗装や粉体塗装の前の下塗りとして最適です。.

| 仕上げタイプ | 最適 | プロセスの複雑さ | 相対コスト |

|---|---|---|---|

| Eコーティング | 複雑な部品、腐食 | ミディアム | $$ |

| パウダーコーティング | 耐久性、カラーオプション | ミディアム | $$ |

| クロムめっき | 高級なルックス、ウェア | 高い | $$$ |

| アズキャスト | 内部コンポーネント | 低い | $ |

亜鉛鋳造の仕上げは、鋳造そのままのシンプルなものから、装飾的、保護的なコーティングまで様々です。外観、要求される耐久性、ご予算のバランスを考慮し、最良の選択を行います。それぞれの仕上げは、特定の用途に合わせた独自の利点の組み合わせを提供し、最終部品の性能と外観を正確に意図した通りにします。.

亜鉛鋳造の主なコスト構成は?

亜鉛鋳造のコストを理解するのは簡単です。分解すればいいのです。総額は一つの数字ではありません。主に4つの分野から成り立っています。.

工具、原材料、機械時間、仕上げです。それぞれが最終的な見積もりに影響を与えます。.

これらのパーツがどのように組み合わされているかを見てみよう。これを明確にすることで、あなたのプロジェクトでより賢い決断ができるようになります。.

| コスト・コンポーネント | 説明 |

|---|---|

| 工具 | ダイカスト金型を作るための初期費用。. |

| 原材料 | 使用される特定の亜鉛合金のコスト。. |

| マシン・タイム | 各鋳造サイクルの操業コスト。. |

| 二次事業 | 鋳造後の仕上げや組み立ては一切不要。. |

この構造を知ることで、予算からサプライズを取り除くことができる。.

各費用要素について深く掘り下げてみましょう。別々に考えることで、予算の行き先が明確になります。この内訳は、亜鉛ダイカスト鋳造プロジェクトのコストを最適化するために非常に重要です。.

工具(償却原価)

金型は1回限りの大きな投資です。私たちは通常、このコストを総生産量にわたって償却します。そのため、生産量が多ければ多いほど、部品1個あたりの金型費用はかなり小さくなります。また、よく設計された金型は長持ちするため、長期的な出費を抑えることができます。.

原材料(合金コスト)

このコストは亜鉛の市場価格に直接結びついている。ランナーやオーバーフローを含めた部品の総重量が材料費を決定します。スクラップを最小限に抑える効率的な金型設計は、このコストを抑えるためにPTSMAKEが重視していることです。.

マシンタイム(サイクルコスト)

これは、ダイカストマシンを稼動させるための費用です。これには労働力、エネルギー、一般的なメンテナンスが含まれます。より速く、より効率的なサイクルタイムは、部品あたりのコストを下げることに直結します。部品の複雑さとサイズは、これに大きく影響します。.

二次加工と仕上げ

ここが最もコストに差が出るところだ。単純な部品であれば、フラッシュトリミングだけで済むかもしれません。また、CNC加工、メッキ、塗装、組み立てが必要な部品もあります。余分な工程が増えるたびに、コストがかさみます。時には、コーティング工程が 金属間化合物7, これは、部品の性能を最適化するために正しく管理するための特別な専門知識を必要とする。.

要約すると、亜鉛鋳造の総費用は4つの主な要因の混合である。金型は初期投資であり、材料、機械時間、二次加工は継続的なコストです。この構造を理解することが、プロジェクトの予算を効果的に管理する鍵です。.

製造性設計(DFM)レビューはどのように行うのですか?

構造化されたチェックリストは、よくある製造上の落とし穴に対する最善の防御策です。複雑なDFMレビューを、管理しやすいステップ・バイ・ステップのプロセスに変えます。.

これにより、生産開始前に重要なディテールが見落とされることはない。.

必須DFMチェックリスト

PTSMAKEでは、すべてのプロジェクトに詳細なチェックリストを使用しています。これにより、潜在的な問題を早期に発見することができます。以下は、私たちが常にチェックする中核部分です。.

| チェックリスト・エリア | 主な検討事項 |

|---|---|

| 壁厚 | ヒケを防ぐために均一化されていますか? |

| ドラフト角度 | 金型を容易に排出するのに十分ですか? |

| ラディ&フィレ | 内部の鋭角は避けられているか? |

| パーティングライン | 立地は美観に最適化されているか? |

| 潜在的欠陥 | 空気やガスを閉じ込めるような機能はあるか? |

このシステマティックなアプローチにより、時間とコストを大幅に節約することができる。.

チェックリストの各項目が重要な理由

チェックリストとは、単にチェックボックスにチェックを入れるだけのものではない。各ポイントの背後にある「理由」を理解することだ。この深い洞察が、後でコストのかかる修正を防ぐ。PTSMAKEの過去のプロジェクトでは、この理解が非常に重要でした。.

均一な肉厚

不均一な壁は、異なる速度で冷却される。これが内部応力の原因となり、部品の表面に反りや目に見えるヒケが生じます。私たちは常に均一性を目指しています。.

十分なドラフト角度

部品は金型からきれいに排出される必要があります。十分な抜き勾配がないと、部品が固着してしまいます。その結果、取り外しの際に擦り傷がついたり、破損したりすることもあります。小さなことが大きな影響を与えるのです。.

戦略的ラディとフィレ

鋭利な内角は応力集中点を作る。Rをつけることで、この応力を分散させることができます。この単純な変更により、部品はより強くなり、負荷によるクラックが発生しにくくなります。.

パーティングラインの配置

パーティングラインの位置は、フラッシュと視覚的アピールの両方に影響します。私たちはデザインを分析し、最も目立たず、最も仕上げやすい場所に配置します。これは、消費者向けの製品にとって重要です。.

複雑な形状は、成形中に空気を閉じ込め、不完全な充填や空洞を引き起こす可能性がある。 多孔性8. .これは、亜鉛ダイカストのようなプロセスでは大きな問題である。.

| 共通の課題 | DFMソリューション |

|---|---|

| ワーピング | 均一な肉厚を確保する。. |

| 排出マーク | 十分なドラフト角度をつける(1~2度)。. |

| クラッキング | 鋭角の内角にRをつける。. |

| 可視フラッシュ | パーティングラインの位置を最適化する。. |

このような積極的なアプローチにより、最終的な部品が機能性と美観の両方の要件を満たすことが保証される。.

徹底したDFMチェックリストは、コラボレーションの基礎となるツールです。これにより、設計が堅牢で、費用対効果が高く、高品質な生産に対応できることが保証され、金型製作を開始する前に高価なミスを防ぐことができます。.

一次製品検査(FAI)のステップ・バイ・ステップのプロセスは?

FAIプロセスは構造化された手法である。新しい生産工程がすべての技術仕様を満たしていることを確認します。.

初回生産分

まず、少量の初期部品を生産する。この初期生産では、ツーリング、セットアップ、機械パラメーターをテストします。.

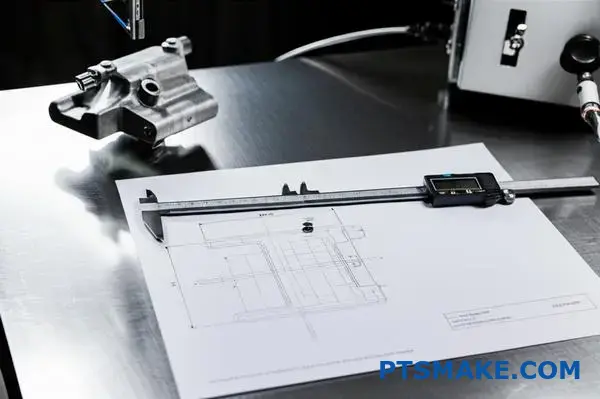

総合的な測定

その後、全数検査が始まります。技術図面と照らし合わせながら、部品のあらゆる特徴を測定します。こうすることで、全精度が保証されます。.

| ステップ | コア・アクション |

|---|---|

| 1 | 初期サンプル部品の製作 |

| 2 | フルディメンショナル・レイアウトの実行 |

| 3 | 材料と性能テストの実施 |

| 4 | 承認のための文書結果 |

部品の測定はパズルの1ピースに過ぎません。徹底的なFAIは、部品とプロセスのあらゆる側面を検証するために、もっと深いところまで踏み込みます。それは信頼を築くことなのだ。.

寸法を超えて素材とパフォーマンス

原材料が正しいことを確認しなければならない。これには原材料の証明書をチェックすることが含まれます。時には、確実を期すために独立したラボでのテストが必要になることもあります。.

のような部品の場合 亜鉛ダイカスト 成分について、正確な合金組成を検証する。.

性能テストも欠かせない。ストレステストや機能チェックを行うこともあります。これにより、部品が実際の環境下で設計通りに機能することを保証します。このような包括的なアプローチにより、将来的な不具合を未然に防ぎます。.

ドキュメンテーションの重要性

すべての測定と試験結果は注意深く記録される。完全な 寸法レイアウト9 がこのプロセスの中心である。このデータは、詳細な一次検査報告書(FAIR)にまとめられる。.

PTSMAKEでは、AS9102のような標準フォーマットを使用しています。この報告書は、当社の製造工程が安定し、能力があることを示す客観的な証拠となります。そして、最終的なレビューと承認のために、お客様であるお客様に提出されます。お客様のサインオフがあって初めて量産が開始されます。.

FAIプロセスでは、初期部品の製造、完全な寸法レイアウトの実施、材料試験の実施が行われます。すべてのデータは顧客の承認を得るために報告書に文書化され、本生産を開始する前に製造工程全体が確実に検証されます。.

新しい金型に投資することと、古い金型を改修することを、どのように正当化しますか?

新しい金型と改修のどちらを選ぶかを決めるには、しっかりとしたビジネスケースが必要だ。それは最初のチケットの価格だけではありません。総所有コスト(TCO)を見る必要があります。.

これにより、財務の全体像を把握することができる。そうすれば、長期的に有益な決断を下すことができる。主要な要素を分解してみよう。.

| ファクター | 新しい金型 | 再生金型 |

|---|---|---|

| 初期費用 | より高い | より低い |

| 寿命 | フル、予測可能 | 限定、可変 |

| パフォーマンス | 最適化 | 制限がある場合がある |

| 保証 | 総合的 | 限定されることが多い |

このアプローチは当て推量を排除し、データに焦点を当てる。.

総所有コストの深掘り

最初の見積もりの先を見ることが重要です。新しい金型は、特に亜鉛ダイカストのような複雑な部品の場合、長期的に大きな節約をもたらすことがよくあります。.

PTSMAKEでは、この分析を通じてクライアントを指導します。私たちは、新しいツールの全ライフサイクル価値に対する改修の即時コストを比較します。.

品質とサイクルタイムの改善

新しい金型は最新の技術で作られます。これは多くの場合、サイクルタイムの短縮とスクラップ率の低下を意味します。当社のテストによると、新しい金型はサイクルタイムを5-15%改善します。.

整備された工具は、これを達成できないかもしれない。部品品質に影響するようなレガシーな問題を抱えている可能性もある。新しい資産の長期的なコストは、以下のような形で分散されます。 償却10.

長期的価値の比較

並べて比較してみよう。.

| メートル | 新しい金型 | 再生金型 |

|---|---|---|

| 初期費用 | $X | ~Xの30-50% |

| 期待されるショット | 1,000,000+ | 150,000 - 300,000 |

| スクラップ率 | <1% | 2-5%(ポテンシャル) |

| メンテナンス | 最小限 | より高く、より予測しにくい |

| 部品単価 | 耐用年数の低下 | 寿命が延びる |

このデータは、改修による初期の節約は、効率の低下とメンテナンス費用の増加によってすぐに消えてしまうことを示している。.

決断は、初期費用だけではありません。総所有コストに焦点を当てた包括的なビジネス・ケースは、性能、寿命、品質を考慮した真の価値を明らかにします。これにより、投資に対する長期的なリターンが保証されます。.

部品コストを10%削減しなければなりません。

10%のコスト削減目標を達成するには、多方面からの戦略が必要だ。魔法の弾丸は一つではない。生産工程全体で小さな利益を見つけることなのだ。.

これを達成するために、私たちは4つの主要分野に重点を置いている。.

コスト削減の主要分野

サイクルタイムの短縮

サイクルの高速化は、時間当たりの部品点数の増加を意味する。これは部品単価の低下に直結します。私たちはプロセスのすべてのステップを分析します。.

材料の節約

より少ない材料を使用するために部品設計を最適化することは、大きな勝利である。特に亜鉛ダイカストのようなプロセスでは、薄肉化は一般的なアプローチです。.

スクラップ率削減

スクラップされる部品はすべて無駄なお金になる。不良品や再加工を最小限に抑えるためには、より厳格な工程管理が不可欠です。.

効率的な二次業務

後処理は隠れたコストセンターになりうる。これらのステップを合理化することは非常に重要である。.

ここでは、潜在的な影響を簡単に見てみよう:

| 戦略 | コスト削減の可能性 |

|---|---|

| サイクルタイムの短縮 | 2-3% |

| 素材の最適化 | 3-5% |

| スクラップ率削減 | 2-3% |

| 二次事業 | 1-2% |

これらの努力を組み合わせることで、10%の目標は達成可能となる。.

これが実際にどのように機能するのか、さらに深く掘り下げてみよう。包括的な行動計画とは、あらゆる角度から同時にコストを攻撃することを意味する。一つの方法だけに頼っていては、二桁の削減目標を達成できることはまずない。.

部品設計の最適化

多くの場合、部品の設計そのものから始めます。お客様と一緒に肉厚を検討します。構造的な完全性を損なうことなく、肉厚を減らすことは可能でしょうか?多くの部品、特に亜鉛ダイカストでは、これが大幅な材料節約への近道です。材料が少なければ、コストも下がります。.

プロセス効率の向上

次に、製造工程を精査する。サイクルタイムを数秒でも短縮することは、大規模な生産工程では大きな意味を持つ。これには、機械のパラメーターを最適化したり、金型の冷却を改善したりすることが含まれる。.

スクラップの削減も同様に重要です。私たちは、逸脱を早期に発見するために、厳密な工程監視を実施しています。次のようなツールを使用しています。 統計的工程管理11 一貫性と品質を維持することで、スクラップになる部品を減らすことができます。このデータ主導のアプローチが基本です。.

最後に、部品が作られた後に起こるすべてのことに目を向ける。.

| オペレーション | 最適化前 | 最適化後 |

|---|---|---|

| デバリング | マニュアル、2分/パート | 自動化、30秒/パート |

| 組立 | 3つのステップ | つのステップに統合 |

| 検査 | 100%マニュアルチェック | 自動ビジョンシステム |

組み立て工程の組み合わせや検査の自動化など、二次的な作業を合理化することで、人件費と時間を削減することができる。それは、ひとつひとつのステップをよりスマートにすることなのだ。.

多面的なアプローチが、大幅なコスト削減を達成する唯一の確実な方法である。サイクルタイム、材料使用量、スクラップ率、二次的なオペレーションに取り組むことで、10%の目標を達成するための複数の削減手段を作り出すことができる。.

新しい高流動性亜鉛合金に鋳造プロセスをどのように適応させますか?

新しい高流動性亜鉛合金はエキサイティングだ。複雑な薄肉設計の扉を開く。.

しかし、その性質上、より小さく、より正確なプロセス・ウィンドウが要求される。パラメータを慎重に調整しなければなりません。そうすることで、欠陥を発生させることなく、その利点を生かすことができるのです。.

噴射速度の調整

高流動性合金の場合、射出速度は遅い方が良い場合が多い。これは、フラッシングを防止し、金型キャビティ内の乱流を減少させるのに役立ちます。.

メルト温度の変更

通常、溶融温度を下げることができます。これはエネルギーを節約し、金型へのストレスを軽減します。また、過度の熱による欠陥のリスクも最小限に抑えることができます。.

最適な亜鉛ダイカスト鋳造の結果を得るためには、慎重なバランスが鍵となる。.

高流動性合金を使用すると、エラーの許容範囲が狭まります。プロセスの窓が狭くなる。標準的な合金ではうまくいったことが、ここでは欠陥につながる可能性が高い。重要なのはコントロールである。すべてのパラメーターを再評価しなければならない。.

ゲートサイズとデザインへの影響

ゲートは主要な流量制御ポイントです。非常に流動性の高い材料の場合、より小さなゲートが必要になることがあります。これにより、流量と圧力をより効果的に管理し、ジェッティングを防ぐことができます。.

PTSMAKEの過去のプロジェクトでは、ゲートのジオメトリーを調整することが非常に重要だとわかりました。.

| パラメータ | 標準亜鉛合金 | 高流動性亜鉛合金 |

|---|---|---|

| 射出速度 | より高い | より低く、コントロールされた |

| 溶融温度 | 標準レンジ | レンジ下限 |

| ゲートサイズ | スタンダード | 小さくなる可能性 |

一般的な欠陥の予防

フラッシングは大きなリスクだ。低 粘度12 は、金型のわずかな隙間に金属を押し込むことができます。射出圧力と射出速度を下げることが、私たちの第一の防御策です。.

過度の乱気流も懸念事項のひとつだ。乱流は空気を閉じ込め、気孔の発生につながる。制御されたゆっくりとした充填は、金属がスムーズに流れるのを助け、堅固で緻密な部品を保証します。これは亜鉛ダイカストを成功させる基本です。.

高流動性亜鉛合金への適応は、工程管理を強化することを意味します。射出速度を注意深く調整し、溶融温度を下げ、ゲート設計を改良することで、フラッシングや乱流のような欠陥を防ぎ、高品質の部品を生産することができます。.

複雑な部品図面がある場合、鋳造リスクを事前に特定するにはどうすればよいでしょうか?

複雑な図面を受け取ったとき、私は線や寸法を見るだけではありません。私はメンタル・シミュレーションを行います。これは私たちの製造可能設計(DFM)プロセスの中核をなすものです。.

溶けた金属が型に流れ込むのをイメージする。最初に冷えるのはどこだろう?どこに空気がこもるのか?この事前分析が非常に重要です。.

主要リスク指標

この精神的なウォークスルーは、潜在的な問題を早期に発見するのに役立つ。最終的な製品だけでなく、プロセスを見るということだ。.

| リスクエリア | 潜在的欠陥 |

|---|---|

| 孤立したヘビーセクション | 収縮ポロシティ |

| 深くて薄いリブ | 不完全充填 |

| シャープな内角 | ストレス集中 |

より深い洞察のための高度なDFMの適用

私の頭の中のシミュレーションは、長年の経験とDFMの原則に導かれています。私は、鋳造中に問題を引き起こすことが知られている特定の幾何学的特徴を探します。時間と温度を考慮しながら、2Dの図面を4Dのプロセスに変換するのです。.

孤立したヘビーセクション

私はすぐに、薄い壁に囲まれた厚い部分を探す。この "ホットスポット "は、部品の他の部分よりも冷却が遅い。この不均一な冷却が真空状態を作り出し、収縮気孔の原因となる。部品は凝固する際、内部で自らを引き離すことになる。.

深いリブと薄い壁

深くて薄いリブは二重の脅威である。第一に、溶融金属がその形状を完全に満たす前に冷えてしまう可能性がある。これは "コールド・シャット "の原因となる。第二に、このようなフィーチャーは金型を強くつかみ、排出を困難にし、部品を損傷する可能性があります。.

ガス抜きと滞留ガス

また、金属が空洞を埋める際に空気が通りそうな経路をトレースする。空気が抜けない場所は大きなリスクです。これは、複雑な亜鉛ダイカストの設計ではよくある問題です。閉じ込められた空気は ガス気孔率13, これは本質的に金属内の気泡である。.

| 特徴 | プライマリー・リスク | 緩和戦略 |

|---|---|---|

| 厚い断面 | 収縮 | フィーダーやチルを追加する |

| ディープリブ | 排出/充填 | ドラフトの角度を大きくする |

| 通気性のないコーナー | トラップされたガス | ベント・チャンネルの追加 |

PTSMAKEでは、このように図面から詳細な分析を行うことで、コストのかかる手戻りを防いでいます。.

高度なDFMとメンタル・シミュレーションは、静的な図面を動的なプロセスに変えます。この先見性により、生産が始まる前に、収縮、充填の問題、ガスの閉じ込めなどのリスクを特定し、対処することができ、時間とリソースを節約することができます。.

後加工を使って、外観に小さな欠陥がある部品を救済する方法は?

部品を引き揚げるかどうかは経済的な選択である。再加工のコストとスクラップや再製作のコストを比較検討する必要があります。PTSMAKEでは、この分析を常に最初に行います。.

承認された処置は、その機能を損なうことなく部品を救うことができる。このような修理は、外観上の些細な問題に限られます。パーツの完全性が常に第一です。.

| コスト係数 | スクラップ&リメイク | リワーク/サルベージ |

|---|---|---|

| 素材 | フルコスト | 最小限(フィラー、ポリッシュ) |

| マシン・タイム | フル・サイクル | なし |

| 労働 | フル・サイクル | リワーク時間のみ |

| リードタイム | 拡張 | 最小限の遅延 |

実現可能性と承認された方法の評価

最初のステップは、明確な費用対効果の分析である。手直しにかかる人件費と材料費を計算する。これを新しい部品を製造する総コストと比較する。もし手直しのコストが大幅に低ければ、それは実行可能な道である。.

そのためには、具体的で承認された手順が必要である。これらは文書化され、再現可能でなければならない。ゴールは、すべての機能仕様を満たした、見た目で許容できる部品である。.

承認されたリワーク手順

私たちは化粧直しのために、信頼できるいくつかの方法に頼ることが多い。表面の傷や軽いシミには、局所的な研磨やブレンドが効果的です。これは、周囲の仕上げと同じになるよう、その部分を注意深く滑らかにするものです。.

特に亜鉛ダイカスト部品のような小さな穴や空洞には、化粧用フィラーを使用することもできます。フィラーは塗装やコーティングの前に塗布することが重要です。適切に塗布することで、優れた 基板接着14 とシームレスな最終外観が得られます。これらのフィラーは純粋に見た目のためのものであり、機能的な面や荷重のかかる面には決して使用しないでください。.

| リワーク方法 | 最適 | 主な検討事項 |

|---|---|---|

| 局部研磨 | 小傷、擦り傷 | 重要な寸法や公差を変更してはならない。. |

| ブレンド | 不均一な表面の質感 | 周囲の表面仕上げにぴったり合わせる。. |

| 美容フィラー | 小さな穴、空洞、へこみ | 塗装前に塗布する。機能面には絶対に塗らないこと。. |

軽微な外観上の欠陥がある部品の救済は、再加工コストが正当化される場合、実行可能である。局所的な研磨、調合、化粧充填など、承認され、文書化された手順を使用することで、美的基準を満たしながら、部品の機能を完全に維持することができます。.

PTSMAKEで精密亜鉛ダイカスト・ソリューションのロックを解除

亜鉛ダイカストの課題を解決しませんか?PTSMAKEとパートナーシップを結べば、高精度部品の迅速で専門的な見積もりを受け取ることができます。当社の数十年にわたる経験と高度な能力を活用し、お客様のプロジェクトニーズに合わせた費用対効果、信頼性、最高品質のソリューションをお約束します!

これらの微細構造と、それらが材料の強度と完全性にどのような影響を与えるかについて、詳しくご覧ください。. ↩

この材料の欠陥が、部品の完全性と長期性能をどのように損なうかをご覧ください。. ↩

この特性が、負荷のかかった部品の長期的な性能にどのような影響を与えるかを理解してください。. ↩

この電気化学プロセスによって耐久性が向上し、金属部品への着色が可能になることをご覧ください。. ↩

製品の品質を保証するための測定の科学について詳しく知る。. ↩

この化学処理によって金属表面の耐食性がどのように向上するのか、詳しくはこちらをご覧ください。. ↩

さまざまな材料層がどのように相互作用し、最終的な部品の特性や性能に影響を与えるかについて詳しく学びましょう。. ↩

ポロシティが発生する原因と、成形部品におけるこの重大な構造的欠陥を防止するための当社の設計指針をご覧ください。. ↩

この測定レポートが、元の設計図面に対して部品のあらゆる特徴をどのように検証するかをご覧ください。. ↩

この財務概念が製造投資の意思決定にどのような影響を与えるかを理解する。. ↩

データ主導の手法により、品質を飛躍的に向上させ、製造の無駄を削減する方法をご覧ください。. ↩

この流体特性が、充填挙動や欠陥形成にどのように直接影響するかをご覧ください。. ↩

閉じ込められた空気がいかに構造的完全性を損なうか、そして適切な換気設計がいかにそれを防ぐかをご覧ください。. ↩

適切な表面処理を行うことで、長持ちする高品質な化粧品修理を実現する方法をご紹介します。. ↩