精度と信頼性が要求されるプロジェクトでは、適切な砂型鋳造メーカーを見つけるのは大変です。複雑な形状、厳しい公差、そして時間と予算内で高品質の部品を提供しなければならないというプレッシャー。.

20年以上の経験を持つカスタム砂型鋳造部品メーカーとして、PTSMAKEは航空宇宙、自動車、機械、産業用途の高品質砂型鋳造部品の生産を専門とし、プロトタイプから完全生産まで精度をお届けします。.

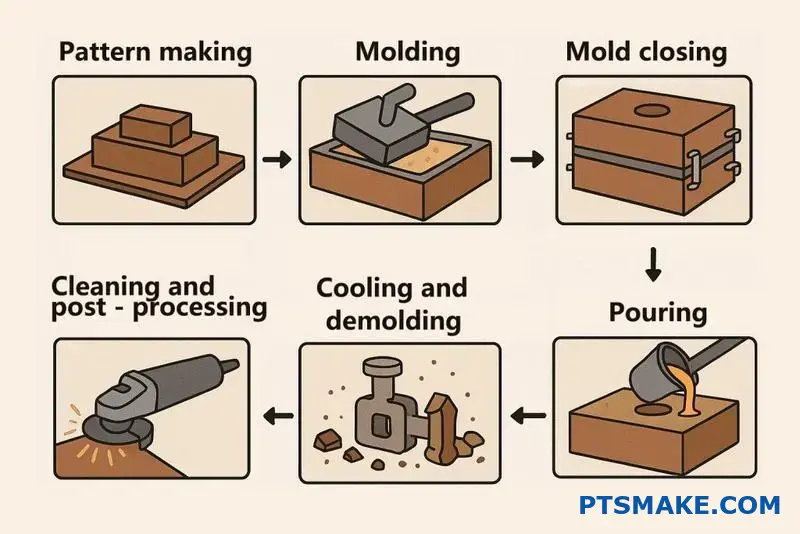

砂型鋳造プロセスには、最終製品の品質に直接影響する多くの技術的な決定が含まれます。私は、鋳物の欠陥、材料選択の課題、品質管理の問題に悩む顧客と仕事をしてきました。このガイドでは、さまざまな砂の種類の理解から、一般的な欠陥のトラブルシューティング、鋳造歩留まりの最適化まで、砂型鋳造プロセスについて十分な情報に基づいた決定を下すために必要な重要な知識を網羅しています。.

砂型鋳造プロセスの主な分類は?

砂型鋳造は画一的なプロセスではない。重要な違いは、砂をつなぎ合わせるバインダー・システムにあります。この選択によって、最終的な部品の品質とコストが決まります。.

グリーン・サンド・キャスティング

これは最も一般的で手頃な方法である。砂、粘土、水の混合物を使用する。鉄や非鉄金属の大量生産に適している。.

化学結合砂型鋳造

ノーベーク・プロセスとも呼ばれる。常温で固まる液状の樹脂を使う。グリーンサンドよりも寸法精度が高い。.

シェル成形

このプロセスでは、レジンコーテッドサンドを使用して薄いシェルモールドを形成します。優れた表面仕上げと厳しい公差を持つ部品を作ることができます。.

| プロセスタイプ | コア・アプリケーション |

|---|---|

| グリーンサンド | 大量生産で複雑でない部品 |

| 化学結合 | 大型部品、高精度 |

| シェル成形 | 複雑な形状、優れた仕上げ |

砂型鋳造プロセスの選択は、プロジェクトの結果に直接影響します。それはコスト、複雑さ、希望の品質のバランスです。PTSMAKEでは長年にわたり、この選択を日々お客様にご案内しています。.

バインダーに深く潜る

について バインダーシステム1 は鋳型の心臓部です。鋳型の強度、表面仕上げ、鋳造品の取り出しやすさを決定する。それぞれのシステムにはそれぞれの役割があります。.

グリーンサンドのシンプルさ

グリーンサンドが人気なのは、砂が再利用可能だからだ。そのため、大量生産時の材料費を大幅に削減できる。しかし、他の方法に比べて寸法安定性が劣ります。これは、高い精度が要求される部品にとっては課題となります。.

化学結合の精密さ

ノーベーク製法は、優れた強度と寸法制御を提供します。化学反応により硬い鋳型ができ、精度が重要な重量物や複雑な鋳物に最適です。これは、私たちが扱う多くの産業用途に最適です。.

シェルモールドの精巧さ

複雑なデザインや滑らかな仕上げには、シェル成形が優れている。金型が薄いため、ガス透過性に優れています。このため、欠陥が減少し、多くの場合、二次加工の必要性が最小限に抑えられ、生産後の時間とコストが節約されます。.

| 特徴 | グリーンサンド | 化学結合 | シェル成形 |

|---|---|---|---|

| 表面仕上げ | フェア | グッド | 素晴らしい |

| 複雑さ | 低~中 | 中~高 | 高い |

| 金型費用 | 低い | ミディアム | 高い |

| サイクルタイム | 速い | 遅い | ミディアム |

砂型鋳造の主なカテゴリーは、バインダーシステムによって定義されます。ケミカルボンドやシェルモールドプロセスは、より要求の厳しい用途向けに、より高い精度とより良い仕上げを提供します。.

一般的な鋳造欠陥の分類法は?

鋳造不良を解決するには、まず明確なシステムが必要です。不良をグループ分けすることで、根本的な原因をより早く突き止めることができます。当て推量を避け、貴重な時間を節約できます。.

このアプローチは診断を単純化します。問題を鋳造工程の特定の段階まで遡ることができる。.

以下は、私たちが使用している4つの主なカテゴリーである:

| 欠陥カテゴリー | 主な原因 ステージ |

|---|---|

| 充填関連 | 金型を満たす溶湯 |

| 形状関連 | 金型とパターンの完全性 |

| ガス関連 | 鋳造時のトラップガス |

| 固化関連 | 金属の冷却と収縮 |

この構造化された方法は、一貫した高品質の部品への第一歩である。.

これらのカテゴリーを理解することが、効果的な問題解決の鍵となる。よくある例を挙げて、各グループを分解してみよう。この体系的なアプローチは、PTSMAKEが品質を保証するために日々実践しているものです。.

充填関連欠陥

これらは、溶融金属が金型キャビティに完全に充填されなかったり、スムーズに充填されなかったりした場合に発生する。.

| 欠陥 | 共通の原因 |

|---|---|

| ミスラン | 注湯温度が低いか、注湯速度が遅い。. |

| コールド・シャット | 2つの金属の流れが出会うが、融合はしない。. |

形状関連欠陥

これらの欠陥は、鋳物の最終的な形状に関連する。多くの場合、鋳型やパターンの問題に起因します。.

| 欠陥 | 共通の原因 |

|---|---|

| シフト | 金型のコープの部分とドラッグの部分のミスアライメント。. |

| 反り | 冷却中の内部応力による鋳造歪み。. |

ガスと凝固の欠陥

気孔のようなガス欠陥は、閉じ込められたガスによって引き起こされる。これは砂型鋳造のような工程でよく見られる課題です。収縮などの凝固欠陥は、金属が冷えて収縮するときに起こります。これらの内部欠陥は本質的に 冶金的不連続面2 部品の完全性を損なう可能性があります。空隙がガスによるものか収縮によるものかを特定することは、適切な解決策を見つけるために非常に重要です。.

効率的な診断には、論理的な分類システムが不可欠です。欠陥の発生原因(充填、形状、ガス、固化)をグループ化することで、エンジニアは根本原因を迅速に特定し、対処することができます。.

砂型鋳造におけるパターンの材料分類は?

正しいパターン素材を選ぶことは、重要な第一歩です。それはプロジェクトのコスト、品質、リードタイムに直接影響します。最適」な素材はひとつではありません。.

その選択は、砂型鋳造プロセスに対する特定のニーズに完全に依存します。.

3つの主要カテゴリーに分けよう。.

ウッドパターン

木材は試作品に最適です。また、一点ものの部品や少量生産にも最適です。価格も安く、素早く成形できます。.

プラスチック&ポリマー・パターン

耐久性が一段と向上している。コストと寿命のバランスが良く、中量の生産に適している。.

メタル・パターン

大量の反復鋳造では、金属に勝るものはありません。長時間の生産には、最も耐久性があり、正確な選択肢です。.

| 素材 | ベスト・ユースケース | 耐久性 |

|---|---|---|

| 木材 | プロトタイプ、少量生産 | 低い |

| プラスチック | 中量 | ミディアム |

| メタル | 大量 | 高い |

その決断は、単に生産量にとどまりません。PTSMAKEでは、クライアントのプロジェクト目標に対する具体的なトレードオフをガイドします。それぞれの素材には、考慮すべきユニークな特徴があります。.

ウッド:スピードと寿命

シンプルで単品使いのパターンなら、パイン材が一般的です。もう少し多くの用途に使うのであれば、マホガニーの方が耐久性に優れている。しかし、木材は湿気や温度変化の影響を受けやすい。そのため、時間の経過とともに反りが生じ、最終的な鋳物の精度に影響を及ぼすことがある。手っ取り早い解決策ですが、永久的なものではありません。.

プラスチック多目的な中間地点

ポリウレタンやエポキシ樹脂などの最近のポリマーは優れている。研磨砂に対して木材よりもはるかに優れた耐摩耗性を発揮する。表面仕上げも優れているため、最終鋳造部品の後処理作業を減らすことができる。安定した品質を保つための信頼できる選択肢です。.

金属:究極の精度

同じ部品が何千個も必要な場合は、金属パターンをお勧めします。アルミニウムか鋳鉄が最良の選択です。これらは最高の 寸法安定性3 で、100,000サイクル以上使用できる。初期の金型費用は高くなりますが、大量生産では部品単価が大幅に下がります。そのため、大量生産には最も費用対効果の高いソリューションとなる。.

| 特徴 | 木材 | プラスチック/ポリマー | メタル |

|---|---|---|---|

| 初期費用 | 低い | ミディアム | 高い |

| 耐久性 | 低い | ミディアム-ハイ | 非常に高い |

| 表面仕上げ | フェア | グッド | 素晴らしい |

| リードタイム | ショート | ミディアム | ロング |

| 最適 | < 100キャスト | 100~5,000キャスト | > 5,000キャスト |

パターン素材の選択は戦略的トレードオフです。プロトタイプにはスピードが求められる。金属は大量生産のための究極の耐久性を提供します。プラスチックは、ほとんどの中量砂型鋳造プロジェクトに対応する、多用途でバランスの取れたソリューションです。.

どのような種類の砂が使われ、それはなぜですか?

砂型鋳造を論じるとき、砂の組成は重要な要素である。すべての砂が同じように作られるわけではありません。その選択は最終部品の品質に直接影響します。.

3人の主役

私たちは鋳物砂を主に3つのグループに分類しています。それぞれに特定の役割があります。.

- 珪砂: 最も一般的で手頃な価格。.

- クロマイトサンド ステップアップしたパフォーマンス。.

- ジルコンサンド 特殊な作業に最適です。.

これらの素材の簡単な内訳を紹介しよう。.

| 砂タイプ | 主要用途 | 相対コスト |

|---|---|---|

| シリカ | 一般鉄・非鉄 | 低い |

| クロマイト | 重量鋳鋼品 | ミディアム |

| ジルコン | 高温合金と精密 | 高い |

適切なものを選ぶことが成功の鍵だ。.

これらの砂の本当の違いは、その物理的特性にある。これらの特性によって、それぞれの砂がどこを得意とするかが決まります。最も重要な点を見てみよう。.

熱膨張と安定性

低熱膨張は非常に重要です。鋳型の壁が動いたり、鋳物に脈やひれのような欠陥が生じるのを防ぎます。シリカは加熱されると大きく膨張します。.

これは、注湯温度の高い金属では問題となる。一方、ジルコンは熱膨張が非常に小さい。そのため、PTSMAKEでよく取り組む課題である超合金製の高精度部品に最適です。.

熱伝導率と冷却効果

熱伝導率は、溶けた金属が冷える速さに影響する。熱伝導率が高ければ高いほど、熱を早く奪うことができる。.

この「冷却効果」は、金属のより微細な結晶粒構造を促進する。また、引け巣のような欠陥の防止にも役立つ。クロマイトは熱伝導性に優れています。このため、厚い断面の鋼鋳物に使用されます。部品が適切に凝固するのに役立ちます。ジルコンもまた、高い導電性と高い熱伝導性を備えています。 焼結点4.

| プロパティ | シリカ | クロマイト | ジルコン |

|---|---|---|---|

| 熱膨張 | 高い | ミディアム | 非常に低い |

| 熱伝導率 | 低い | 高い | 高い |

| 屈折率 | グッド | より良い | ベスト |

シリカは主力製品ですが、特殊砂は単なる贅沢品ではありません。精度と材料の完全性が妥協できないような要求の厳しい用途には必需品なのです。.

適切な砂を選択するには、特性とコストのバランスを取る必要があります。シリカが一般的ですが、クロマイトやジルコンなどの特殊砂は、要求の厳しい高精度の砂型鋳造プロジェクトに優れた熱性能を提供します。これは、より高い品質と少ない欠陥を保証し、投資を正当化します。.

鋳物の洗浄工程と仕上げ工程はどのように違うのですか?

鋳物が凝固し、冷めてからでは、まだ完成には程遠い。鋳造後の一連の工程を経なければならない。これは高度に構造化されたシーケンスである。.

このシステマティックなアプローチは不可欠である。これにより、最終的な部品が正確なエンジニアリング仕様に適合するようになります。私たちはこれを3つのコア・ステージに分けることができます。.

キャスティング後のシーケンス

主な段階は、除去、表面クリーニング、仕上げである。各段階には特定の目標と方法がある。この順序に従うことが、高品質の部品を製造するために重要です。.

| ステージ | 主要目標 |

|---|---|

| 1.除去 | 鋳型から鋳物を分離する |

| 2.表面クリーニング | 表面汚染物質の除去 |

| 3.仕上げ | 最終寸法/特性を達成する |

これらの作業の目的と順序を探ってみよう。荒削りの未加工の部品から、洗練された機能的な部品への道のりだと考えてください。それぞれのステップが価値を高め、精度を高めていく。.

第1段階撤去作業

これは初期の積極的な段階である。第一の目標は、鋳型やその他の付属品から鋳物を解放することです。.

シェイクアウトとコアの除去

砂型鋳造のような工程では、まずシェイクアウトが行われる。これは砂が砕けるまで鋳型を振動させることです。その後、内部の砂中子を慎重に取り除き、部品内部の通路を明らかにします。.

ステージ2:表面クリーニング

鋳物が解放されたことで、焦点は鋳物の表面に移る。.

ショットブラスト

これは非常に効果的な洗浄方法です。小さな金属ショットを鋳物の表面に高速で衝突させます。このプロセスにより、残存する砂、スケール、酸化物が除去されます。その結果、きれいで均一な表面仕上げが得られます。.

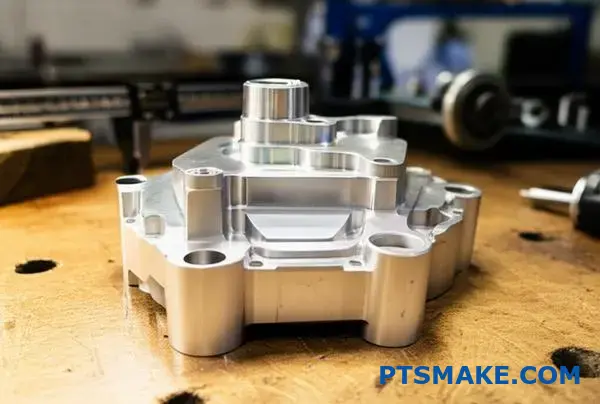

ステージ3:仕上げ作業

この最終段階は、正確さとパフォーマンスに関するものだ。.

ゲートとライザーの研磨

ここで、ゲート、ランナー、ライザーを取り外す。これらは、溶けた金属が金型に充満するための溝である。研磨または切削により、部品をニアネットシェイプにする。.

熱処理

この工程は、部品の機械的特性を変更する。加熱と冷却のサイクルを制御します。これにより、内部 残留応力5, 硬度を上げ、強度を向上させる。高性能のアプリケーションには欠かせないステップです。.

荒削りの鋳造品から完成品に仕上げるまでの道のりは几帳面である。部品を分離し、表面を洗浄し、研磨や熱処理などの仕上げを施す。この一連の作業により、部品がすべての設計仕様と性能仕様を満たすことが保証される。.

注湯の品質管理はどのように行っていますか?

チェックリストは単なる官僚主義ではない。矛盾に対する最善の防御策なのです。砂型鋳造の注湯のような重要な工程では、詳細なチェックリストによって、すべての注湯が最高水準を満たすことが保証されます。それは部族の知識を再現可能なプロセスに変えます。.

プレ・プールの準備

金属を流し込む前に、いくつかのチェックが欠かせません。これらのステップによって、鋳造を成功させるための基礎が築かれる。温度損失や汚染を防ぐのです。.

| チェック項目 | ステータス | 備考 |

|---|---|---|

| お玉予熱 | 合格/不合格 | ターゲット桜色の熱 |

| 金属温度 | 合格/不合格 | パイロメーターで確認 |

| ドロスの除去 | 合格/不合格 | 表面は清浄でなければならない |

プールの実行

注湯の動作は計画的かつ制御されたものでなければならない。目標は、欠陥を生じさせることなく鋳型を素早く満たすことである。安定した手腕が鍵となる。.

各チェックポイントの重要性

チェックリストは、チームが各ステップの背景にある「理由」を理解して初めて効果を発揮する。単にチェックボックスにチェックを入れるのではなく、積極的な品質管理が必要なのだ。ひとつのステップを見落とすと、キャスティング全体が危うくなる。.

温度と流動性

金属の温度を確認することは譲れません。温度が低すぎると、金属が金型に完全に充填されません。これはミスランにつながります。温度が高すぎると、砂型にダメージを与え、最終的な結晶粒の構造が変わってしまいます。.

サーマルショックの防止

取鍋の予熱は些細なことのように思えるかもしれないが、非常に重要である。冷たい取鍋に溶融金属を注ぐと、瞬時に温度が下がります。これは早期凝固につながります。また、取鍋を熱衝撃から守り、寿命を延ばす効果もあります。.

汚染物質の除去

ドロスは溶融金属に浮遊する不純物で、欠陥に直結する。これを除去することで、きれいな金属だけが金型に入るようになります。これらの介在物は、最終的な部品に弱点を作ります。.

安定した注入速度は、空気の巻き込みや酸化物の形成を最小限に抑え、安定した充填を達成するのに役立つ。目標は、穏やかで乱れのない流れを作ることです。この流れを維持することで、特にスプルーベイスンへの充填時に欠陥を防ぐことができます。これが、手作業を正確な動作に変えるオペレーターの技量が真に輝くところです。PTSMAKEの経験では、この流れを達成するための一貫したトレーニングが必要です。 層流6 スクラップ率を劇的に減少させる。.

| 注湯テクニック | 成果 |

|---|---|

| 安定した中断のない | きれいな鋳造、インクルージョンなし |

| 断続的または遅い | コールドシャット、ミスラン |

| 速すぎる、または乱流 | 空気の封じ込め、砂の浸食 |

注湯チェックリストは品質の基礎となるツールです。重要な工程を標準化し、当て推量を排除し、PTSMAKEのコアバリューである仕様に適合する可能な限り最高の確率ですべての鋳造が開始されるようにします。.

鋳造の歩留まりを計算し、それを向上させるにはどうすればいいのでしょうか?

鋳造の歩留まりを理解することは非常に重要です。コストと効率に直接影響します。計算自体は簡単です。溶けた金属が最終製品になる量を明らかにします。.

方程式は単純だ:

| コンポーネント | 説明 |

|---|---|

| 最終鋳造重量 | ゲート、ライザー、ランナーを取り除いた後の完成品の重量。. |

| 注湯総重量 | 鋳型に流し込まれた金属の総重量。. |

歩留まりはパーセンテージで表される。歩留まりが高ければ高いほど、無駄が少ないことを意味します。これは、あらゆる鋳造作業にとって重要な業績指標です。.

利回りの公式

歩留 % = (最終鋳物重量 / 注湯総重量) x 100%

歩留まりの向上は、単に金属を節約することだけではありません。プロセス全体を最適化することです。PTSMAKEでは、実際に結果をもたらすスマートで実用的な変更に重点を置いています。小さな調整が大きな節約につながります。.

ゲートとライザーの最適化

ゲートシステムは、溶融金属を金型キャビティに導く。ライザーは、金型キャビティ内の溶融金属を補うリザーバーとして機能します。 体積収縮率7. .これが大きすぎると、金属を無駄にすることになる。小さすぎると、欠陥が生じる危険性がある。.

私たちはシミュレーションソフトを使って金属の流れをモデル化します。これは最適なサイズを見つけるのに役立ちます。目標は、部品の品質を損なうことなく、可能な限り小さくすることです。このバランスが重要です。.

金型レイアウトの改善

金型にどのように部品を配置するかが重要です。砂型鋳造のような工程では、よりスマートにレイアウトすることで、1つの金型により多くの部品を収めることができます。これにより、注湯される金属の総量に対する部品の重量の比率が高まります。.

過去のプロジェクトデータに基づく単純化した比較を考えてみよう:

| レイアウト戦略 | 金型あたりの部品数 | 収量増加の可能性 |

|---|---|---|

| 標準レイアウト | 8 | ベースライン |

| 最適化されたレイアウト | 10 | ~15-20% |

このアプローチは、ランナーに使用される材料を削減する。また、生産サイクルも短縮され、全体的な効率も向上する。よりハードに働くのではなく、よりスマートに働くということなのだ。.

要するに、歩留まりを計算するのは簡単な数学だ。それを改善するには、エンジニアリングの専門知識が必要です。ゲーティング・システムと金型レイアウトの最適化に注力することで、効率とコスト削減が大幅に向上します。.

クライアントがあなたに鋳物を見せたとする。表面は粗く、ほとんど砂のようです。診断結果は金属の浸透で、砂型鋳造ではよくある問題です。この問題には、迅速で整然とした対応が求められます。.

私の当面の行動計画は推測ではない。我々が洗練させた体系的なプロセスだ。それには4つの重要な変数をチェックすることが含まれる。この構造化されたアプローチは、根本原因を迅速かつ効率的に突き止めるのに役立つ。.

初期調査

主なチェックポイント

私たちの計画は、砂型そのものの基礎から始まる。.

| ステップ | フォーカス・エリア |

|---|---|

| 1 | サンドコンパクション |

| 2 | 穀物の細かさ |

| 3 | バインダーレベル |

| 4 | 金型コーティング |

このチェックリストにより、潜在的な原因を見逃すことはない。.

行動計画の策定

粗い表面は受け入れられない。パーツを仕様どおりに修復する必要があります。解決策を見つけるために、問題をどのように分解するか説明します。まず、金型の物理的特性から始めます。.

金型密度の分析

まず、砂の締め固めをチェックする。砂がゆるすぎると、溶けた金属が砂粒の間にしみ込んでしまう。これが粗い仕上がりを生むのです。私たちは鋳型硬度計を使い、正確で再現性のある測定を行います。これにより、当て推量を排除することができます。.

砂とバインダーの調整

次に、砂そのものに注目する。砂粒を細かくすることで、鋳型の表面を密にすることができる。そのため、金属が入り込む余地が少なくなります。しかし、これは ガス透過性8, 慎重にバランスを取る必要がある。.

バインダーの量も確認します。バインダーが少なすぎると金型が弱くなり、金属の圧力に耐えられなくなります。多すぎると、他のガス関連の欠陥が発生する可能性があります。PTSMAKEでは、砂とバインダーの比率が作業に最適であることを確認します。.

保護バリアの適用

最後のディフェンス耐火コーティング

それでも問題が解決しない場合は、耐火性の金型コーティングを施すのが非常に効果的な解決策である。このコーティングはバリアとして機能する。溶融金属と砂型が直接接触するのを防ぎ、滑らかな仕上がりを保証します。.

| 戦術 | 主なメリット | 考察 |

|---|---|---|

| コンパクションの向上 | 金型密度の向上 | 機器の変更が必要な場合がある |

| より細かい砂を使う | より滑らかな表面 | ガスを封じ込めることができる |

| アジャスト・バインダー | より強い金型 | 正確な混合が必要 |

| コーティングを施す | 優れたバリア | 余分な工程を追加する |

金属の浸透を解決するには、体系的なアプローチが必要です。当社では、砂の圧縮度、粒子の細かさ、結合剤のレベルを分析し、耐火物コーティングを検討します。この理路整然としたプロセスにより、お客様が期待する滑らかで高品質な表面仕上げを実現します。.

細長い部品の鋳造歪みをどのように管理していますか?

細長い部品の歪みの管理は、常に課題となります。主な原因は不均一な冷却で、これが内部応力を発生させ、反りにつながります。PTSMAKEでは定期的にこのパズルを解いています。.

応力と反りの分析

冷却中、部品の異なる部分は異なる速度で収縮する。薄い部分は急速に冷えて収縮し、厚い部分は長く熱を保つ。この差によって、材料の中で綱引きが起こり、曲がったりねじれたりします。.

実践的ソリューション

私たちは、これらの力に対抗するためにいくつかの戦略を適用しています。これらの事前対策は、寸法精度を維持するために非常に重要です。.

| ソリューション | 主要機能 | 最適 |

|---|---|---|

| 補強リブ | 構造的な剛性を高める | 屈曲防止 |

| ストレス解消バー | 冷却ストレスを吸収する | 複雑な形状 |

| 改造冷却 | 均一な収縮を促進する | すべての薄い部品 |

困難な形状に原理を適用する

歪みをコントロールするには、単なる修正だけでは不十分です。私たちは、特に複雑な形状に対して、設計、プロセス、熱管理技術を組み合わせて使用します。.

パターンに補強リブを加える

最も効果的な方法のひとつは、補強リブの追加です。これらは最終製品の機能の一部ではないが、脆弱な冷却段階で鋳物を強化する役割を果たす。.

私たちは、曲げ力に対抗するために戦略的にリブを配置します。鋳造が安定した後、これらのリブが最終設計の一部でない場合は、しばしば機械加工で取り除くことができます。これは、軽量かつ直線的である必要がある部品を製造する際の一般的な方法です。.

ストレス解消機能の活用

金型設計では、応力緩和バーや "ブレーカー "のような機能を組み込むことができます。これらの小さく戦略的に配置された部品は、冷却のひずみで変形したり壊れたりするように設計されています。.

このコントロールされた失敗が、このような失敗を吸収するのである。 残留応力9 そうでなければメインパーツを歪めてしまう。破壊的な力を方向転換させる賢い方法だ。このテクニックは、特に次のような場合に有効である。 砂型鋳造 金型設計が柔軟性を提供する。.

冷却プロセスの変更

冷却速度の制御は基本である。急激で制御不能な冷却は寸法安定性の敵です。.

| 冷却改造 | 説明 | ベネフィット |

|---|---|---|

| 断熱毛布 | 熱損失を遅らせるために、金型の特定の部分を覆う。. | 部品全体の冷却速度を均等にする。. |

| 制御された気流 | ファンや換気口を使って冷却環境を管理する。. | 急激な温度差を防ぐ。. |

| シェイクアウトのタイミング | 部品が金型から取り出されたときに調整する。. | 緩やかで均一な冷却を可能にする。. |

鋳物の熱の逃げ方を管理することで、部品全体がより均一な速度で冷却・収縮することを保証します。これにより、歪みの原因となる内部応力が大幅に軽減されます。.

細長い部品の歪みを管理するには、リブのような構造的サポートを追加し、金型に応力緩和機能を使用し、冷却プロセスを正確に制御する必要があります。多面的なアプローチにより、最終的な部品が必要な幾何公差を満たすようにします。.

重要な鋳物の品質管理計画を立てる。.

正式な計画は、プロセスの知識を再現可能な成功に変える。これは関係者全員のためのロードマップである。この文書には、すべての重要なチェック項目がまとめられている。.

最初のキャスティングから最後のキャスティングまで一貫性が保たれる。明確なルールが当て推量やミスを防ぎます。.

主な検査チェックポイント

検証のための具体的なポイントをマッピングする。各段階には、合否基準が定義されている。これは重要な部品にとって基本的なことです。.

| ステージ | 主なチェックポイント |

|---|---|

| 入荷材料 | 砂分析、金属化学組成 |

| 金型とコア | 寸法精度、完全性、湿気 |

| 金属注入 | 温度、注入速度、時間 |

| 最終キャスティング | 目視、寸法、NDT |

この構造は、あいまいさの余地を与えない。.

明確な受け入れ基準の定義

計画はその基準があって初めて良いものとなる。この基準は具体的で、測定可能で、客観的でなければならない。曖昧な目標は一貫性のない品質につながる。.

PTSMAKEでは、すべての基準を部品の機能に直結させています。.

原材料規格

砂型鋳造では、砂の性質が重要です。当社では、粒度と粘土含有量の許容範囲を定義しています。金属の化学的性質は、炉に入る前に材料仕様と照らし合わせて検証されます。.

インプロセス・パラメーター・コントロール

製造中、私たちは重要な変数をモニターしている。注湯温度は狭いウィンドウ内で制御されます。これにより、ミスランやホット・ティアーのような欠陥を防ぎます。鋳型の完全性は閉じる直前にチェックされます。.

最終鋳造の検証

これが最終ゲートである。さまざまな検査を組み合わせて、部品がすべての仕様を満たしていることを確認します。これには、目視チェック、寸法分析、および以下のようなより深い検査が含まれる。 金属組織分析10.

| 検証方法 | 目的 | 基準例 |

|---|---|---|

| 目視検査 | 表面の欠陥 | 目に見えるクラック、ポロシティ、表面のインクルージョンはない。 |

| 寸法(CMM) | 幾何学的精度 | すべての重要な寸法は公差±0.1mm以内 |

| NDT(X線) | 内部の完全性 | 1mm以上の内部収縮ポロシティがない。 |

この多層的なアプローチが信頼性を保証する。.

正式な品質計画では、検査ポイントと測定可能な受入基準を定義する必要があります。原材料から最終的な検証までのこの体系的なプロセスは、一貫して信頼できる高品質の重要な鋳物を製造するために不可欠です。.

モールドシフトやコアシフトの不具合をどのようにトラブルシューティングしますか?

寸法誤差はトラブルの明らかな兆候である。多くの場合、原因は金型やコアのずれです。これにより、部品の2つの半分の間にミスマッチが生じます。.

トラブルシューティングには体系的なアプローチが必要だ。推測は禁物だ。その代わりに、明確なチェックリストに従って根本原因を見つける。これは時間と材料の節約になる。.

重要なチェックポイントを順を追って説明します。パターンから始めて、最終的な型閉めまで行います。この方法は砂型鋳造の欠陥に有効です。.

主な検査ポイント

| チェック項目 | よくある問題 |

|---|---|

| パターンアライメントピン | 摩耗、損傷、曲がり |

| 金型フラスコ | 歪み、緩み |

| コアプリントのクリアランス | 緩すぎる、またはきつすぎる |

| 金型クロージング | 不均一または突然の閉鎖 |

体系的な診断アプローチ

部品の寸法がずれている場合、パニックは解決策にはならない。精度を上げることです。計画的にチェックすることが、問題解決の早道です。ステップ・バイ・ステップでプロセスを分解してみよう。私の経験では、手順を飛ばすと失敗を繰り返すことになる。.

パターンとフラスコの検査

まず、基本的なことをチェックする。パターンのアライメントピンやブッシュが摩耗していないか。わずかな摩耗でも、大きなずれの原因となります。それらがまっすぐで、きれいで、ぴったり合っていることを確認する。.

次にフラスコを見てください。フラスコは時間の経過とともに、特に大量に使用するとゆがむことがあります。モールドハーフが完全に収まるのを妨げるようなゆがみや損傷がないかをチェックしてください。フラスコを閉じるとき コープ&ドラッグ11, アライメントが完璧で、隙間がないことを確認してください。.

コア・プロセスとクロージング・プロセスの分析

次に、中子印刷のクリアランスを調べる。クリアランスが大きすぎると、注湯中にコアが浮いたり動いたりすることがある。クリアランスが狭すぎると、閉栓時にコアが押しつぶされたり、押し出されたりします。これは微妙なバランスです。.

最後に、型締めの手順そのものを見直す。慎重かつ均等に行われているか。上半分(コープ)を下半分(ドラッグ)に落とすと、簡単にコアに衝撃が加わり、ずれが生じます。正確さを期すには、ゆっくりと制御された型閉めが重要です。.

| コンポーネント | トラブルシューティング | 望ましい結果 |

|---|---|---|

| アライメントピン | 摩耗を測定し、曲がりをチェックする。. | ぴったりとフィットし、完璧なアライメント。. |

| 金型フラスコ | ストレートエッジを使って平らかどうかをチェックする。. | フラスコとフラスコの間に隙間がない。. |

| コア・プリント | 図面と照らし合わせて寸法を確認する。. | コアはしっかりしているが、潰れてはいない。. |

| クロージング・プロセス | クロージングの動作を観察する。. | ゆっくりと、均等に、コントロールされた閉鎖。. |

ピン、フラスコ、コアのクリアランス、クロージング手順を系統的にチェックすることは、金型ずれを診断し修正する最も効率的な方法です。この体系的なアプローチにより、根本的な原因を確実に特定し、コストのかかる再加工やスクラップを防ぐことができます。.

プロセスの決定において、コストと品質のバランスをどうとるか?

安い材料を選ぶのは簡単なことのように思えるかもしれない。発注書を見ればすぐに節約できる。紙面上では良いように見える。.

しかし、この最初の節約は罠である可能性がある。鋳物砂の実例を見てみましょう。あるサプライヤーが20%安い砂を提供しています。.

これは素晴らしい取引のように思える。しかし、隠れたコストとは何か?本当の課題は、最初の値札の先を見ることだ。真のコストとは、材料購入価格以上のものなのだ。.

| 素材オプション | トン当たり初期コスト | 貯蓄の認識 |

|---|---|---|

| 標準品質の砂 | 参考価格 | 0% |

| 安い砂 | 20% 少ない | 20% |

このシンプルな表はその魅力を示している。しかし、これですべてがわかるわけではない。もっと深く掘り下げる必要がある。.

材料選択の真の影響は、生産現場で明らかになる。安い砂は圧力に耐えられないかもしれない。欠陥の発生率が高くなるかもしれない。.

本当の生産コストを明らかにする

私たちの砂型鋳造のシナリオでは、安価な砂はより多くの表面欠陥を引き起こしました。そのため、不良率が大幅に増加しました。初期の材料節約はすぐになくなりました。スクラップと再加工を考慮しなければなりませんでした。.

ここで、我々は次のことを分析する。 総所有コスト12. .これはPTSMAKEで意思決定の指針として使っているフレームワークだ。このフレームワークを使うことで、先行コストだけでなく、すべてのコストを計算することができます。.

良品100個を生産した場合の数字を分解してみましょう。私たちのテストでは、不良品率が2%から10%に跳ね上がりました。.

| コスト分析 | スタンダード・サンド | 安い砂 |

|---|---|---|

| 製造単価 | $50 | $48 |

| 不良率 | 2% | 10% |

| 生産単位(良いものを100個生産する場合) | ~102 | ~111 |

| 総製造コスト | ~$5,100 | ~$5,328 |

ご覧の通り、安い砂を使用したことで、総コストは4%以上増加した。最初の20%の節約は、無駄と手直しによって完全に帳消しになった。全体像に基づいて決断を下すことは非常に重要です。.

完全な分析なしに安価な材料を選ぶことは大きなリスクである。初期の節約はしばしば幻想であり、スクラップの増加、手直し、潜在的な遅延によって帳消しになる。全体的な視点は、コストのかかる長期的な問題を防ぎます。.

鋳物の熱間引裂欠陥はどのように修復するのですか?

ホット・ティアとは、鋳物の凝固中に発生するもどかしい亀裂のことである。冷却中の金属が内部応力に対抗するには弱すぎる場合に発生する。.

これは表面的な問題ではありません。鋳造の設計や工程に深い問題があることを示しているのです。.

ストレスを理解する

根本的な原因は収縮の妨げである。金属が冷えて収縮すると、金型の一部がこの動きを妨げ、張力を生じさせる。この張力が高温で金属の強度を超えると、裂け目ができる。.

取り組むべき主要分野

これを解決するには、内的ストレスを軽減しなければならない。以下は、私が力を入れている主な分野である。.

| 重点分野 | ゴール |

|---|---|

| 金型設計 | 収縮しやすくする |

| ゲートシステム | 冷却速度のコントロール |

| 素材の選択 | 熱間強度の向上 |

これらの点に対処することで、これらの欠陥を体系的に排除することができる。その結果、堅牢な最終製品を実現することができるのです。.

ホット・ティアーズを解決するには、多面的なアプローチが必要だ。何かひとつを変えて最善を望むだけではだめなのです。それは、鋳物が冷えて固まるときに、鋳物全体の熱応力を体系的に軽減することです。.

コアと金型の崩壊性を改善する

鋳型自体が鋳物の自由な収縮を妨げることがあります。これは特に砂型鋳造のような工程で当てはまります。.

コアが強すぎると、周りの金属が収縮しても崩壊しない。これは甚大なストレスを生む。私たちはしばしば砂中子のバインダー含有量を調整し、適切なタイミングで中子が弱くなったり潰れたりするようにしています。.

ストレスを軽減するために切り身を使う

鋭利な角は応力集中点である。冷却中、この部分は非常に破れやすい。.

これらの接合部に余裕のあるフィレットやRをつけることで、応力をより広い範囲に分散させることができます。この単純な設計変更により、亀裂のリスクが劇的に減少します。PTSMAKEの過去のプロジェクトで、フィレット半径を最適化することが、最も費用対効果の高いソリューションのひとつになることがわかりました。その 収縮の妨げ13 鋭角の場合よりも滑らかな移行の場合の方が、故障の原因になりにくい。.

ライザーとゲーティングのデザイン

よく設計された押湯とゲートシステムが重要です。これにより、鋳物が徐々に凝固していきます。.

| デザイン・エレメント | 目的 |

|---|---|

| ライザー | 収縮を補うために溶融金属の供給源を用意する。. |

| ゲート | 流量と冷却速度を制御し、ホットスポットを最小限に抑える。. |

| 悪寒 | 均一な凝固を促進するため、厚い部分の冷却を加速する。. |

冷却順序を制御することで、大きな応力が発生する前に、鋳物が十分な強度を得るようにします。これにより、そもそも破断が生じないようにします。.

ホット・ティアとは、凝固時に収縮が妨げられることによって生じる応力破壊のことである。これを解決するには、鋳型の崩壊性を改善し、フィレットを追加して応力集中を軽減し、冷却を制御するために押し湯とゲートの設計を改良する必要があります。.

次の砂型鋳造プロジェクトはPTSMAKEにお任せください。

砂型鋳造部品の一貫した卓越性をお求めですか?今すぐPTSMAKEにご連絡ください。迅速で競争力のあるお見積もりと、試作品から生産まで、トップクラスの品質、信頼性、積極的なサービスをご体験ください。今すぐお問い合わせください。貴社のようなB2B製造リーダーの期待以上のサービスを提供する方法をご覧ください!

バインダーの選択が部品の品質、コスト、リードタイムにどのように影響するか、詳細なガイドをご覧ください。. ↩

これらの内部欠陥がどのように形成され、どのように検出されるかを学ぶことで、より良い品質管理が可能になる。. ↩

この特性により、鋳造部品が長期間にわたって元の設計仕様に忠実であることを保証する方法をご覧ください。. ↩

この特性が、高温下での鋳型の完全性と鋳造表面の仕上がりにどのような影響を与えるかを理解する。. ↩

内部応力が部品の性能にどのように影響するのか、また、なぜ内部応力の管理が信頼性にとって重要なのかを学びます。. ↩

流体力学を制御することが、一般的な鋳造欠陥を防止し、部品の完全性を向上させる鍵であることを学んでください。. ↩

冷却中の金属の収縮が最終部品の品質にどのように影響するかを理解する。. ↩

この重要な特性が鋳造品質にどのような影響を与え、欠陥防止に役立っているかをご覧ください。. ↩

これらの内部力が部品の完全性と長期的な性能にどのような影響を与えるかをご覧ください。. ↩

この顕微鏡検査によって、鋳物の内部構造がどのように明らかになり、その性能がどのように予測されるかをご覧ください。. ↩

砂型鋳造の基礎用語を学び、造型プロセスをより深く理解する。. ↩

より良い決断のために、最初の値札を超えた真の購入コストを計算する方法を学びましょう。. ↩

鋳造応力と凝固の背後にある冶金学的原理について詳しく学びます。. ↩