多くのメーカーがPEEK加工に苦戦し、過度の工具摩耗、部品の反り、表面仕上げ不良などの課題に直面しています。これらの問題は、従来の金属とは大きく異なるPEEK独自の熱特性とポリマーの挙動に起因しています。

PEEKの加工は、熱伝導率が低いため切削ゾーンに熱がこもりやすく、またポリマー構造であるため、従来の金属切削アプローチではなく、正のすくい角を持つ鋭利な工具を必要とするため、特殊な技術を必要とする。

この包括的なガイドブックでは、材料の選択、工具戦略から高度なトラブルシューティングのテクニックまで、PEEK加工のあらゆる側面を解説しています。よくある落とし穴を回避し、この難易度の高いエンジニアリングポリマーで安定した高品質の結果を得るための実証済みの方法を発見できます。

PEEKの加工に最も重要な特性は何ですか?

PEEKを加工する場合、多くの特性が重要になります。しかし、その中でも際立っているものがあります。それは熱伝導率の低さです。

この特性は、切削ゾーンに熱を閉じ込めます。金属とは異なり、PEEKはこの熱をすぐに放散しません。

暑さ:第一の課題

この閉じ込められた熱を管理することが、私たちの最優先事項になります。効果的なPEEK加工は温度管理にかかっています。

以下は、この点を説明するための簡単な比較である。

| 素材 | 熱伝導率 (W/mK) |

|---|---|

| 覗き見 | 0.25 |

| アルミニウム(6061) | 167 |

| スチール(カーボン) | 54 |

この違いは、私たちの加工アプローチを完全に変えてしまう。

この熱伝導率の低さが、切削工具と材料が接する部分に「熱の罠」を作り出す。切削によるエネルギーは行き場を失います。それは非常に小さな領域に急速に蓄積される。

金属の場合、この熱はすぐに部品や工具に伝わります。しかしPEEKの場合、熱はその場にとどまります。この局所的な加熱は、大きな問題を引き起こす可能性がある。

こもった熱の結果

温度が高くなりすぎると、PEEKの特性を超えてしまう。 ガラス転移温度1.これは材料を柔らかくし、きれいなチップの代わりにグミのような一貫性をもたらす。

その結果、表面仕上げが悪くなり、寸法精度が悪くなる。また、こもった熱は工具の摩耗を早めます。このため、速度、送り、冷却戦略を常に調整する必要があります。

PTSMAKEの過去のプロジェクトでは、この特性を無視することがいかに部品の故障につながるかを見てきました。内部応力を誘発し、加工が完了した後も部品の完全性を損なうことさえあります。

| 加工問題 | 根本的な原因(暑さ関連) |

|---|---|

| グミ・チップス | 局所的な融解 |

| 表面仕上げ不良 | 工具先端の材料軟化 |

| 迅速な工具摩耗 | 刃先の過度の熱 |

| 内部応力 | 不均等な冷暖房 |

この単一の特性を管理することが、高品質のPEEK部品の鍵である。

PEEKの熱伝導率の低さは、その加工に影響を与える最も重要な特性である。熱伝導率が低いため、切削ゾーンに熱がこもりやすく、温度管理が最大の課題となります。PEEKの加工を成功させるには、材料の劣化を防ぎ、部品の品質を確保するために、この熱を管理することが重要です。

PEEKブランクの内部応力は、加工結果にどのような影響を与えますか?

PEEKブランクは、しばしば隠れた内部応力を含んでいます。この応力は、製造工程自体の副産物です。成形品であれ押出品であれ、不均一な冷却は材料内に張力を閉じ込めます。

PEEKの加工を始めると、この蓄積されたエネルギーが放出される。これは重大な問題を引き起こす可能性があります。部品が反ったり、ねじれたり、曲がったりします。これにより、厳しい公差を達成することが非常に難しくなります。管理すべき重要な要素です。

| ストレス源 | 主な原因 |

|---|---|

| 射出成形 | 急速で不均一な冷却 |

| 押出 | 摩擦熱と冷却速度 |

成形応力の起源

内部応力は、PEEKが溶融状態から冷却する際に生じる。ブランクの外面が先に冷え固まる。コアはより長く溶融状態を保ちます。

コアが最終的に冷えて収縮すると、すでに硬い外殻が引っ張られる。これにより、素材内部に張力が生じる。ブランクが全体である限り、力は均衡する。これは 残留応力2 ポリマー中の

機械加工はいかにバランスを崩すか

機械加工工程では、材料を体系的に除去する。これにより、内部の力を抑制する応力のかかった外層が取り除かれる。

外側の "表皮 "がなくなると、内部の引張力はもはや釣り合わなくなる。素材はすぐに動き出し、新しい安定した状態を見つけるために「弛緩」し始める。この動きは、反りや寸法の不安定性として見られるものです。PTSMAKEのプロジェクトでは、最終的な部品の精度を確保するために、この材料の挙動を考慮する必要があります。

解放されたストレスの結果

このストレスリリースの結果は、高精度部品にとって悲惨なものとなる。

- ワープする: 部品が意図した形状から曲がったり、ねじれたりする。

- お辞儀をする: 平らな面が曲面になる。

- 次元の不安定さ: 機械加工後に部品の形状が変化するため、公差を維持することは不可能である。

これはPEEK加工における重要な課題である。

成形や押し出しによる内部応力は重大なリスクです。機械加工はこの応力を解放し、PEEK部品の反りや寸法精度の低下を引き起こします。最終的な部品が仕様を満たすためには、この点を注意深く管理する必要があります。

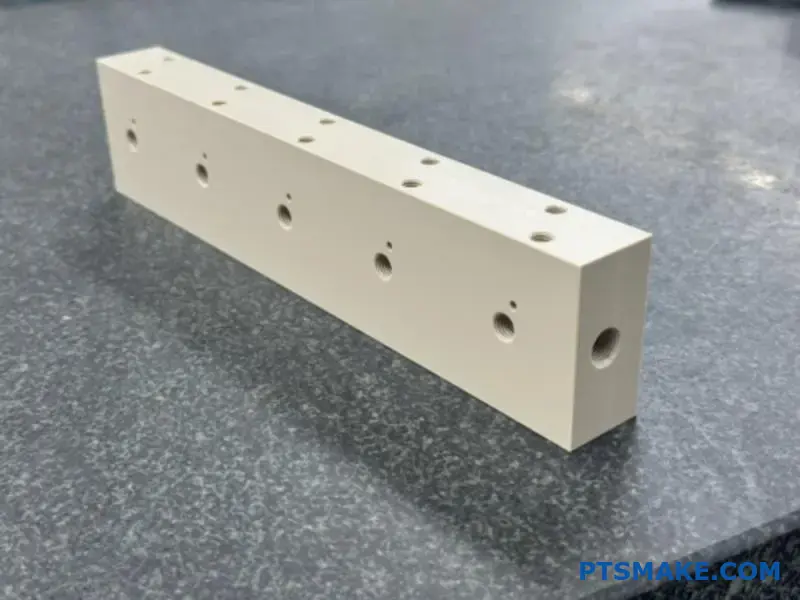

PEEK材の「機械加工可能」グレードを定義するものは何ですか?

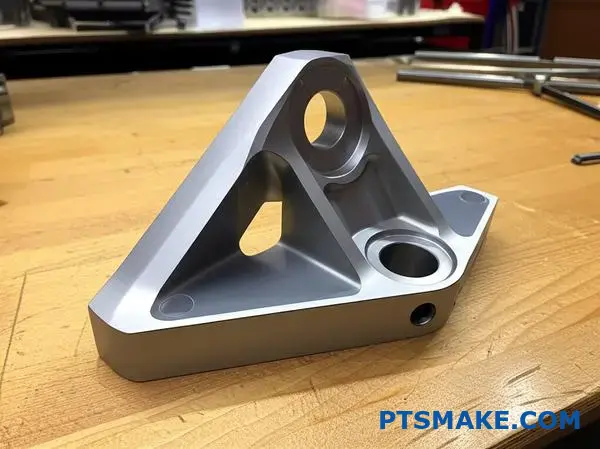

PEEKについて語るとき、それは万能の素材ではありません。未充填(バージン)PEEKと充填グレードの選択は、重要な第一歩です。それぞれに異なる加工特性があります。

バージンPEEKは最も純粋な形態です。強靭で耐薬品性に優れています。

充填グレードは、ガラス繊維や炭素繊維のような材料を加える。これにより、剛性や耐摩耗性といった特定の特性が向上する。適切なものを選択するかどうかは、用途の要求に完全に依存する。

| グレード | 主な利点 | 一般的な使用例 |

|---|---|---|

| アンフィルド(ヴァージン) | 高純度、延性 | 医療用インプラント、食品加工 |

| ガラス充填 | 剛性と安定性の向上 | 構造部品、絶縁体 |

| カーボン充填 | 高強度、低摩擦 | ベアリング、航空宇宙部品 |

トレードオフ:強度対研磨性

PEEKにフィラーを加えることは、コンクリートに鉄筋を加えるようなものだ。強度と剛性が大幅に向上します。これは、高荷重に耐える必要がある部品や、応力下で厳しい公差を維持する必要がある部品にとって素晴らしいことです。

例えば、ガラス繊維入りPEEKは寸法安定性に優れています。カーボン充填PEEKは、優れた強度対重量比と耐摩耗性を提供します。これらの強化により、PEEKはより幅広い要求の高いエンジニアリング用途に適しています。

しかし、こうした利点は加工性を犠牲にする。強度をもたらす同じ硬質繊維は、非常に研磨性が高い。充填されたPEEKの加工は、目の細かいサンドペーパーを切るようなものです。標準的な切削工具はすぐに摩耗してしまいます。また、繊維の配向性により 異方3 の特性を持つ。

このため、異なるアプローチが要求される。PTSMAKEでは、専用工具に切り替えます。多結晶ダイヤモンド(PCD)またはダイヤモンドコーティングされた超硬工具は、効果的なPEEK加工、特に充填材種の加工に必要な場合が多く、精度と適度な工具寿命を確保します。

| ファクター | 未充填(バージン)PEEK | 充填PEEK(ガラス/カーボン) |

|---|---|---|

| 工具摩耗 | 中程度 | 非常に高い |

| 必要な工具 | カーバイドが有効 | PCDまたはダイヤモンドコート |

| 硬さ | グッド | 素晴らしい |

| 加工戦略 | より寛容に | スピード/フィードの調整が必要 |

充填PEEKグレードは、要求の厳しい用途に優れた機械的特性を提供します。しかし、その研磨性はPEEK加工において重要な要素であり、精度を維持し、コストを効果的に管理するためには、高度な工具と特定の加工戦略が必要となります。

PEEKの機械加工による欠陥の主な原因は何ですか?

PEEK加工における欠陥の原因をひとつ挙げるとすれば、それは過度の熱です。私たちが遭遇するほとんどすべての一般的な問題の根本原因です。

PEEKは熱をうまく放散しません。この熱伝導率の低さは、切削部分に熱が集中することを意味します。

熱のドミノ効果

この蓄積は問題の連鎖につながる。材料は溶け、切り屑はグミ状になり、表面仕上げは劇的に悪化する。過剰なバリもまた、直接的な原因である。

簡単な内訳はこうだ:

| 原因 | 直接効果 | 結果としての欠陥 |

|---|---|---|

| 過度の暑さ | 素材の軟化と溶解 | グミチップ、バリ |

| 閉じ込められた熱 | 一貫性のないカッティング | 表面仕上げ不良 |

| 高温 | 分子損傷 | 弱体化した部分 |

温度管理は単なる提案ではなく、成功のための最も重要な要素である。

熱は単なる表面上の厄介者ではない。熱は材料そのものを根本的に変化させ、部品の故障につながる可能性がある。そこで重要なのが、材料の特性を理解することです。

どんなプラスチックにも、硬いガラスのような状態から柔らかいゴムのような状態へと変化するポイントがあります。PEEKを超える ガラス転移温度4 加工中に大きな問題が発生する。

融解を越えて熱劣化

温度が高くなりすぎると、PEEKが溶けるだけではありません。熱劣化の危険性があります。このプロセスはポリマー鎖を分解し、材料の優れた機械的・化学的特性を永久的に損ないます。その結果、見た目は問題ないが、強度が著しく低下する部品ができる可能性があります。

熱から目に見えるキズへ

PTSMAKEでは、工程管理は熱管理に重点を置いています。これにより、最も一般的な欠陥を、それが形成される前に防ぐことができることがわかっています。

ここでは、熱によってどのように特有の欠陥が生まれるかを説明する:

| 熱による問題 | 加工への影響 |

|---|---|

| グミ・チップの形成 | 軟化した材料が切削工具に付着し、蓄積を引き起こす。 |

| 過度のバリ | 溶融したPEEKは、部品のエッジに沿って不均一に再固化する。 |

| 表面仕上げ不良 | 工具のカジリや材料の不均一な除去は、粗い表面を作る。 |

熱を効果的に管理することは、高品質なPEEK加工の基本原則です。

つまり、制御されていない熱は、PEEKの加工不良の主な原因です。熱は溶融、バリ、仕上げ不良を引き起こし、材料のコア特性を劣化させることさえあります。したがって、信頼性の高い部品を製造するためには、効果的な熱管理は譲れません。

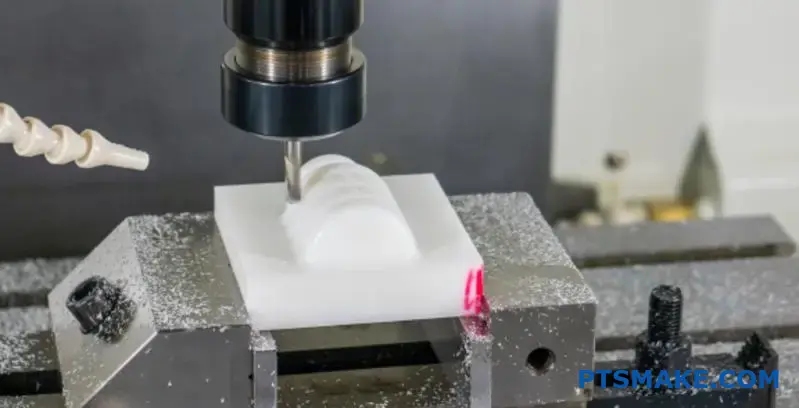

PEEK切削と金属切削の根本的な違いは何ですか?

材料がどのように切りくずを形成するかですべてがわかる。切削プロセスの根本的な違いです。

金属:クリーン・シャー

アルミニウムや鋼鉄のような金属はきれいに破断する。切削工具は明確なせん断面を作ります。その結果、明確で、しばしば分割された切りくずができます。このプロセスは予測可能です。

PEEKプラスチックの流れ

PEEKの挙動は異なる。ポリマーであるPEEKは、工具より先に流れるか、「突っ込む」傾向がある。きれいにせん断されない。このため、長く連続した、しばしばグミのような切り屑が発生する。

この表は、基本的なチップの違いを示している:

| 特徴 | 金属切断 | PEEKカッティング |

|---|---|---|

| メカニズム | シャーリング | 耕す/流す |

| チップタイプ | セグメント化, 脆い | 連続, グミ |

| ツールエッジ | シャープさが鍵 | 極限のシャープネスが重要 |

チップを支える科学

金属を切削する際、工具の前方にある材料には強い応力がかかる。切りくずは明確な平面に沿って剪断されます。この作用により、予測可能で管理可能な切り屑が生成される。このプロセスは、脆性破壊または制御破壊の典型的な例である。

PEEKの加工は話が違う。その長鎖ポリマー構造は、きれいな剪断に抵抗します。その代わり、材料は塑性変形する。最終的に分離する前に、工具が材料を押し進めます。この「耕す」作用により、大きな熱が発生する。

この種の材料分離は 延性破壊5.最終的にワークピースから離れるまで、材料は大きく伸び、変形する。

ツーリング・ソリューション

これに対抗するには、別のアプローチが必要だ。極めて鋭利な刃先は譲れません。PTSMAKEでは、正のすくい角が非常に高い工具を使用しています。これにより、切りくずを浮かせ、耕すのではなく、剪断作用を促します。それは、PEEKをより金属に近い状態にするためです。

この表は、典型的な工具形状を対比したものである:

| 工具形状 | スタンダード・メタル | PEEK加工 |

|---|---|---|

| レーキ角度 | ニュートラルからややポジティブ | ハイ・プラス(+15°以上) |

| リリーフアングル | 標準 (5-10°) | より高い(10~15) |

| エッジの鋭さ | シャープ | 非常に鋭く、研ぎ澄まされたエッジ |

このような特定の形状がないと、材料が溶けたり、表面仕上げが悪くなったり、工具の摩耗が激しくなったりする危険性があります。私たちは多くのプロジェクトを通じて、この課題に対する解決策に磨きをかけてきました。

核心的な違いは切りくずの形成にある。金属は剪断されて細分化された切り屑になる。PEEKは鋤き込んで流れ、連続したグミ状の切り屑を作る。このため、きれいな切断を実現し、材料の溶融を避けるには、すくい角の高い極めて鋭利な工具が必要となる。

PEEK加工における主な故障モードは?

PEEK加工を成功させるためには、故障モードを理解することが重要です。問題は通常3つのカテゴリーに分類されます。それぞれはプロセスの問題を示しています。

これらの故障は、熱的故障、機械的故障、寸法的故障に分類することができる。

一般的な故障カテゴリー

これらの問題を早期に認識することは、時間と材料の節約になる。工程最適化への第一歩です。

| 故障の種類 | 主要課題 | 主な原因 |

|---|---|---|

| サーマル | 溶ける、焦げる | 過度の暑さ |

| メカニカル | ひび割れ、欠け | 不適切な力 |

| 寸法 | 反り、激しいバリ | 材料応力 |

これらをコントロールすることが、高品質の部品を製造するための鍵となる。

故障モードの深い考察

これらの失敗がどのようなものかを探ってみよう。PTSMAKEのプロジェクトでは、これらの障害を特定し、予防する方法を開発してきた。それぞれのカテゴリーにはユニークな兆候がある。

熱劣化

熱はPEEK加工における最大の課題である。管理しなければ、取り返しのつかない損傷につながります。

- 溶ける: PEEKの高い融点は誤解を招くことがあります。摩擦による局所的な熱は、容易に融解を引き起こします。その結果、表面の仕上がりが悪くなります。

- チャリング これは明らかに過熱の兆候である。材料は変色し、もろくなります。これは部品の構造的完全性を著しく損ないます。

機械的損傷

これは、切断力が高すぎたり、不適切に加えられたりした場合に起こります。部品に目に見える欠陥が生じます。

| 機械的故障 | 説明 | 共通の原因 |

|---|---|---|

| ひび割れ/欠け | 部品の表面やエッジに小さな亀裂がある。 | 攻撃的な切削パラメータ、工具振動。 |

| デラミネーション | 強化PEEKグレードにおける層分離。 | 誤った工具形状、過度の送り速度。 |

私たちは時々、次のような光景を目にする。 層間剥離6 ガラスやカーボンを充填したPEEKを扱う場合。ポリマーマトリックスと繊維の結合が破壊され、部品が著しく弱くなります。

寸法精度

部品は見た目が良くても、スペックから外れていることがある。寸法不良は多くの場合、最もコストのかかるものです。

反りは大きな問題である。内部の材料応力が加工中に不均一に解放される。これが部品のねじれを引き起こす。重いバリもよく見られる。これらのバリを除去するには、慎重な、しばしば手作業による二次加工が必要となる。

これらの故障モードを理解することは極めて重要である。熱的、機械的、寸法的な問題は、あらゆるプロジェクトを台無しにする可能性があります。溶融、亀裂、または反りの兆候を認識することで、事前に調整することができます。これにより、最終的なPEEK部品がすべての仕様を満たすことが保証されます。

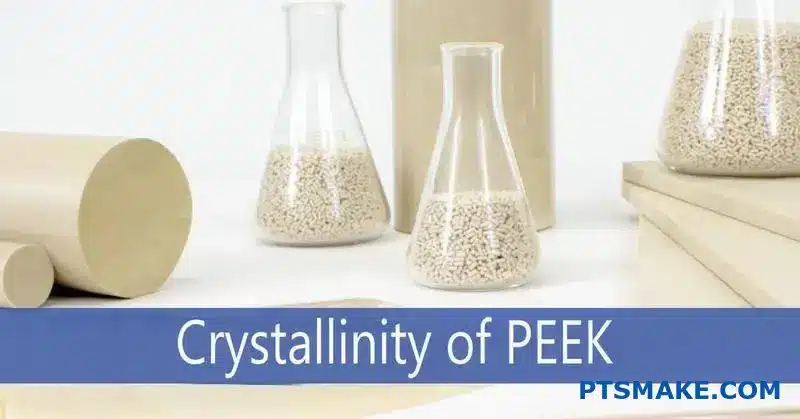

PEEKの被削性における結晶化度の役割とは?

PEEKの構造は、加工時の挙動に大きく影響します。アモルファスと半結晶の2つの主な状態で存在します。

アモルファスPEEKは無秩序だと考えてください。分子鎖はランダムです。そのため、柔らかく、安定性に欠ける。

半結晶PEEKは違う。その構造は高度に秩序立っている。この秩序は、硬度、強度、安定性をもたらします。PEEKの加工には、まさにこれが必要なのです。

非晶質PEEKと半結晶PEEKの比較

| プロパティ | アモルファスPEEK | 半結晶性PEEK |

|---|---|---|

| 構造 | 無秩序 | 秩序、結晶 |

| 外観 | 透明, 琥珀色 | 不透明、タン |

| 硬度 | よりソフトに | ハーダー |

| 安定性 | 安定性が低い | より安定 |

予測可能な結果を得るためには、一貫した高いレベルの結晶化度が目標となる。

最高の加工性を実現するために、私たちはアニーリングと呼ばれるプロセスに頼っています。この熱処理工程は、PEEKの内部構造を変化させます。分子鎖が整然とした結晶状態になるよう促します。

PTSMAKEでは、機械加工を開始する前にPEEKのストック形状をアニールすることがよくあります。この重要なステップは、製造工程で発生する内部応力を緩和します。また、材料の結晶化度を安定した最適なレベルにまで高めます。

なぜこれが重要なのか?アニールされた半結晶のPEEKは、より安定しています。切削工具の熱や圧力で簡単に変形することはありません。この安定性は、厳しい公差を保持する際に非常に重要です。

素材の挙動もまた、その上方で変化する。 ガラス転移温度7.高い結晶化度により、PEEKの加工プロセス中、材料の剛性と予測可能性が維持され、ガミーカットや溶融カットが防止されます。

PEEK加工におけるアニーリングの利点

| 特徴 | ベネフィット |

|---|---|

| より高い硬度 | よりクリーンなカット、より良いチップ形成。 |

| 安定性の向上 | 形状を維持し、より厳しい公差を保持。 |

| ストレス解消 | 機械加工後の反りを防ぐ。 |

| 予測可能性 | 道具に対する一貫した素材の反応。 |

私たちの経験では、適切にアニールされたPEEKは、高精度パーツの成功の基礎となります。難しい素材を予測可能な素材に変え、サイクルタイムの短縮と優れた表面仕上げを可能にします。この制御は、要求の厳しい用途では譲れません。

アニールによって結晶化度をコントロールすることが重要です。これにより、PEEKはより硬くなり、寸法が安定し、加工が予測しやすくなります。これにより、すべてのプロジェクトにおいて、正確な仕様を満たす高精度の部品を一貫して提供することができます。

PEEK材を加工する際の "理想的な "切りくずとは?

PEEKを加工するとき、切りくずは最高のフィードバックです。切りくずは、あなたの加工が正しいかどうかを教えてくれます。

理想的なチップは、健全なカットの直接的な証である。

チップの形状と形態

一本一本がはっきりしていることを確認したい。長くて筋状のリボンは赤信号です。熱の蓄積が多すぎるか、工具の形状が正しくないことを示しています。

チップの色と質感

色はきれいな明るい褐色でなければならない。切りくずが黒ずんだり、焦げたり、溶けたりしている場合は、切断温度が高すぎることを意味する。これはPEEK材の完全性を損ないます。

優れたPEEKチップは明確なストーリーを語る。

| 特徴 | 理想的なチップ(良) | 問題チップ(不良) |

|---|---|---|

| 形状 | 短い | 長く、筋状で、連続的 |

| カラー | ライト・タンまたはナチュラル | ダークブラウン、ブラック、バーント |

| テクスチャー | クリーン、クリスプ | 溶けた、グミのような、しみ込んだ |

兆候を読むチップスが語るもの

PEEKチップの外観状態は、単なる美観の問題ではありません。PEEK加工プロセス全体をリアルタイムで診断するツールなのです。各チップは、切削領域を即座に把握することができます。

筋の多いチップスの問題点

長く連続した切りくずは問題である。切屑が工具や被削材に巻き付く可能性がある。これは仕上げ面精度の低下につながり、工具の破損を引き起こすことさえある。これは、送り速度が低すぎるか、刃先が十分に鋭利でないことを示すことが多い。これは、実際の切削よりも大きな摩擦を生じさせる。

変色の危険性

黒ずんだチップや焦げたチップは重大な警告である。PEEKは融点が高いが、過度の熱は熱劣化を引き起こす。このプロセスは材料の分子構造を変化させる。PEEKの分子構造を変化させます。 アモルファス状態8最終部品を弱くする。目標は、材料を溶かすのではなく、きれいに剪断することです。PTSMAKEでは、常にチップの色を監視するようオペレーターを訓練しています。これにより、材料の特性が保たれます。

| チップ問題 | 潜在的な原因 | 推奨される措置 |

|---|---|---|

| 細長いチップス | 送り速度が低すぎる。 | 送り速度を上げ、より鋭利な工具を使用する。 |

| ダーク/焦げたチップス | スピンドル回転数が高すぎる。 | スピンドルの回転数を下げ、クーラントの流れを改善 |

| メルト・グミ・チップス | 不適切な工具形状、過度の熱 | プラスチック用に設計された工具を使用する。 |

要約すると、理想的なPEEK切屑は短く、細分化され、明るい色をしている。これらの特性は、切削パラメータが最適化されていることを示し、材料の損傷を防ぎ、高品質の完成品を保証します。これは、PEEK加工を成功させる鍵である。

PEEKの主なグレードにはどのようなものがありますか?

PEEKは万能の素材ではありません。その真の力は、さまざまなグレードにあります。各グレードは、非常に特殊な性能要件に合わせて設計されています。

主に4つのカテゴリーに分類することができる。この分類により、デザインに適した素材を選ぶのがより簡単になります。

PEEKの4つのコア・ファミリー

| グレードカテゴリー | 主な特徴 | 一般的な使用例 |

|---|---|---|

| 未記入 | 高純度・延性 | シール、ブッシュ |

| ベアリング | 低摩擦・低摩耗 | ベアリング、スラストワッシャ |

| 強化 | 高い強度と剛性 | 構造部品 |

| 専門分野 | ユニークな物件 | 医療用インプラント |

これらのグループを理解することが、PEEK部品設計を成功させる第一歩です。

各グレードについて深く掘り下げてみよう。具体的な違いを知ることは、性能と製造性の両方にとって極めて重要です。この選択は、この先のすべてに影響します。

未充填グレード(ナチュラルPEEK)

最も純粋なPEEKです。すべてのグレードの中で最も高い伸びと靭性を示します。シール、絶縁体、バックアップリングによく使用されます。天然の耐摩耗性と純度は、重要な利点です。

ベアリンググレード(低摩擦)

これらは複合材料である。PEEKは、炭素繊維、PTFE、グラファイトなどの固体潤滑剤とブレンドされています。この混合物は摩擦を劇的に減少させ、耐摩耗性を向上させます。外部潤滑なしで互いに動く部品に最適です。

強化グレード(高強度)

高荷重の構造部品には、強化グレードが必要である。ガラス繊維や炭素繊維を加えることで、機械的強度と剛性が向上する。

| プロパティ | PEEK-GF30(ガラス繊維入り) | PEEK-CA30 (カーボン充填) |

|---|---|---|

| 強さと剛性 | 高い | 非常に高い |

| 耐摩耗性 | グッド | 素晴らしい |

| 熱伝導率 | 低い | 高い |

| コスト | より低い | より高い |

これらの添加物によって PEEK加工 切削工具により多くの研磨剤が付着します。そのため、PTSMAKEの工程では特別な注意が必要です。

専門グレード

このカテゴリーはユニークなニーズに対応しています。医療グレードのPEEKは 生体適合性9 外科インプラント用。その他のグレードは、繊細な電子部品用に静電気放散性に調合されている。

適切なPEEKグレードを選択することが重要な第一歩です。非強化、ベアリング、強化、特殊の各カテゴリは、それぞれ異なる特性プロファイルを提供します。この決定は、部品の最終的な性能、寿命、および全体的なコストに直接影響します。

PEEK用切削工具はどのように分類されますか?

切削工具を体系的に分類することが、PEEK加工を成功させる鍵です。ただ工具を選べばいいというものではありません。

分類は2つの核となる要素に集約される。工具材料と工具形状である。

正しく選択することで、溶融やバリなどの一般的な問題を防ぐことができます。PTSMAKEでは、常にここから始めます。

工具材料の選択

PEEKのグレードによって工具の材質が決まります。非強化PEEKは繊維強化グレードとは異なります。

| PEEKグレード | 推奨工具材料 | 理由 |

|---|---|---|

| 未充填PEEK | 非コーティング超硬合金 | コストパフォーマンスが高く、十分な硬度 |

| 充填PEEK(ガラス/カーボン) | ダイヤモンドコート(PCD) | フィラーによる摩耗に強い |

ツール・ジオメトリーの要点

適切な形状により、耕すような動作ではなく、きれいな剪断動作が保証されます。高品質な仕上げのためには、切れ味は譲れません。

これらの分類を理解することで、推測から正確さへと移行することができる。各要素がなぜ重要なのか、さらに深く考えてみよう。

道具の素材選びを分解する

標準的な非強化PEEKには、非コーティング超硬合金が最適です。性能とコストのバランスに優れています。ポリマーの硬度も十分で、オーバーキルにはなりません。

しかし、充填グレードによって勝敗は変わる。炭素繊維やガラス繊維は非常に研磨性が高い。標準的な超硬工具はすぐに摩耗してしまいます。そのため、表面仕上げが悪くなり、寸法精度が低下する。

これらの研磨材種には、ダイヤモンドコーティングまたは多結晶ダイヤモンド(PCD)工具を使用しています。その優れた硬度と耐摩耗性は、シャープなエッジを維持し、生産工程全体で厳しい公差を達成するために不可欠です。

工具形状の重要な役割

適切な形状は、切削力と発熱を低減します。これは、PEEKのような熱に敏感な材料には不可欠です。

ハイ・ポジティブ・レーキ・アングル

高いポジティブ度 すくい角10 は、材料をきれいに「スライス」するのに役立ちます。この剪断作用は変形と熱を最小限に抑え、より良い切り屑と表面仕上げを生み出します。

ハイレリーフアングル

高い逃げ角は摩擦を低減します。これにより、工具の逃げ面が新しく加工された表面と擦れるのを防ぎます。これは、熱損傷や溶融を避けるために非常に重要です。

鋭い刃先

シャープなエッジが最も重要です。金属で一般的なホーニングやラジアスエッジは、PEEKを貫通します。これは過度の熱を発生させます。鋭く、鮮明なエッジは、バリを最小限に抑え、きれいなカットを保証します。

要約すると、PEEK切削工具を材料と形状で分類することが基本です。その選択はPEEKのグレードによって異なります。非コーティングの超硬合金は非強化グレードに適していますが、ダイヤモンドコーティングされた工具は研磨剤を充填したグレードに不可欠です。シャープで特殊な形状が常に要求されます。

PEEK加工用のクーラントにはどのような種類がありますか?

PEEKの正しい冷却方法の選択は非常に重要です。それは部品の品質と工具寿命に直接影響します。必ずしも液体クーラントが必要なわけではありません。

その判断は、部品の複雑さによって異なります。また、切削パラメータも大きな役割を果たします。プロジェクトで利用可能な主なオプションを見てみましょう。

冷却戦略の概要

ここでは、一般的な方法を簡単に比較します。PEEK加工では、それぞれに適した方法があります。

| 方法 | 主要機能 | 最適 |

|---|---|---|

| ドライ加工 | チップ除去 | 汚染に敏感な部品 |

| フラッドクーラント | 熱除去 | 高速、重切削 |

| MQL | 潤滑・冷却 | バランスの取れたパフォーマンス |

さらに深く掘り下げると、それぞれの方法には独自のトレードオフがある。最適な選択は必ずしも明らかではありません。熱管理、表面仕上げ、潜在的な部品汚染のバランスを取る必要がある。

エアブラストによるドライ加工

私たちは、PEEK部品のドライ加工から始めることがよくあります。PEEKは熱伝導が悪いため、ほとんどの熱は切り屑に伝わります。強力なエアーブラストで切り屑を効果的に除去します。これにより、切りくずが溶けて工具や部品に付着するのを防ぎます。

この方法は、クーラントの残留が許容できない医療部品や電子部品には最適である。しかし、深いポケットや積極的な切削では、熱が蓄積し、工具の摩耗を早める可能性があります。

フラッドクーラント

大量生産や重い材料の除去には、フラッドクーラントが効果的です。当社では通常、標準的な水溶性クーラントを使用しています。水溶性クーラントは放熱性に優れ、加工速度の高速化と工具寿命の延長を可能にします。

主な欠点は液体の吸収である。PEEKは少量の水分を吸収することがあり、高精度部品の寸法安定性に影響を与える可能性がある。加工後の適切な洗浄も必要である。

最小量潤滑(MQL)

MQLはその中間的なものだ。高圧空気流の中に微量のオイルを噴霧します。これにより、摩擦を減らすのに十分な潤滑が刃先に提供されます。また、工具とワークピースを冷却します。MQLは トライボロジー特性11 を浸漬することなく、工具とチップの界面において、そのような加工を行うことができる。

フラッド冷却よりもクリーンで、ドライ加工よりも工具寿命が長い。MQLシステムの初期設定コストは、考慮すべき点です。

PEEK加工に適した冷却方法を選択するには、慎重なバランスが必要です。部品要件、工具寿命、サイクルタイムを考慮する必要があります。ドライ、フラッド、MQLの各方式には、それぞれ異なる利点があり、異なるアプリケーションのニーズに適しています。

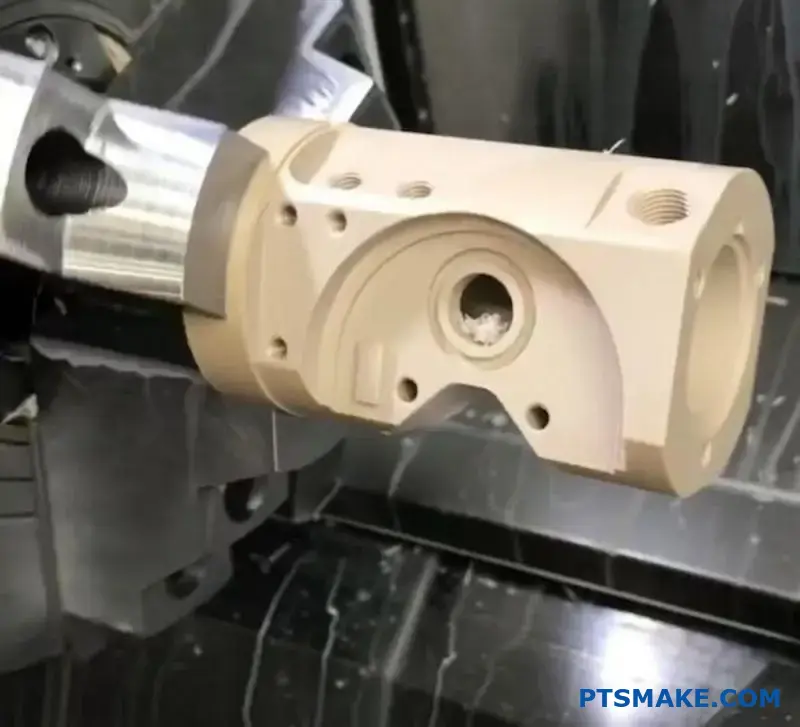

PEEKのフライス加工と旋盤加工では、どのような違いがありますか?

PEEKのフライス加工と旋盤加工は根本的に異なります。各工程には、慎重に管理しなければならない独自の課題があります。正しい方を選択するかどうかは、部品の形状によって決まります。

旋盤加工は連続的な切断を伴う。この動作により、かなりの熱が非常に早く発生します。適切な制御を行わないと、この熱が部品をダメにしてしまいます。

一方、フライス加工は断続切削を行う。工具が材料に出入りするため、冷却に役立ちます。しかし、柔軟なPEEKパーツを安定させてフライス加工することは、より大きな課題です。

簡単に比較してみよう:

| オペレーション | プライマリー・チャレンジ | 主な利点 |

|---|---|---|

| ターニング | 高熱の蓄積 | シンプルなワークホールディング |

| ミーリング | 複雑な固定 | より優れた放熱性 |

PEEKを加工する場合、旋盤加工とフライス加工のニュアンスの違いを理解することが、成功のために極めて重要です。PTSMAKEの過去のプロジェクトでは、どちらかの工程での小さな見落としが、いかに部品のスクラップにつながるかを見てきました。

旋盤加工における連続カットへの挑戦

旋削加工では、工具は常にPEEKワークと接触している。この継続的な摩擦が主な熱源です。PEEKの低い 熱伝導率12 つまり、熱を伝えにくいのだ。

熱は切削点にこもります。これにより、材料が溶けたり、工具に付着したり、特性が変化したりします。私たちは、速度と送りを正確に制御することが不可欠であることを発見しました。

ターニングにおける熱管理

鋭利でコーティングされた工具は必須である。摩擦を減らすことができる。私たちはまた、切削ゾーンに正確に向けられた高圧クーラントを使用します。これは、熱を積極的に引き離し、工具と部品の両方を保護します。

フライス加工における固定パズル

フライス加工の断続切削は冷却に最適です。しかし、その切削力は、薄くて柔軟なPEEKパーツを振動させたり、曲げたりする原因となります。部品がしっかりと固定されていないと、精度が落ちてしまいます。

PEEKフィクスチャリングへのアプローチ

複雑なPEEK加工プロジェクトでは、カスタム治具を設計することがよくあります。ソフトジョーやバキュームチャックは、部品の表面を傷つけることなく、必要なサポートを提供することができます。適切な治具は、精密なPEEKフライス加工の基礎です。

| チャレンジ | ターニング・ソリューション | 粉砕ソリューション |

|---|---|---|

| ヒートコントロール | 高圧クーラント | 中断カット |

| 部品の安定性 | 簡単なチャッキング | カスタム治具 |

| 工具摩耗 | 鋭利なコーティングインサート | 鋭利なコーティングエンドミル |

PEEKの旋盤加工では、連続的な切削により熱がこもる危険性が高い。フライス加工では、断続的な切削により冷却が向上しますが、柔軟な部品の固定がより複雑になります。どちらも成功させるには特別な戦略が必要です。

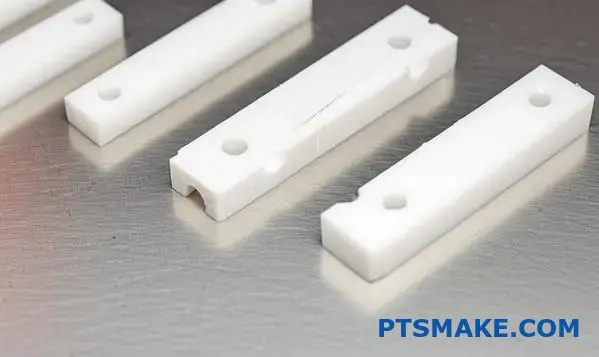

PEEK部品特有の欠陥にはどのようなものがありますか?

PEEKを加工する際、欠陥は明確なグループに分類されます。これらを理解することで、不具合を未然に防ぐことができます。何が悪かったかだけではありません。なぜそうなったのかということです。

機械工にとっては、実用的な見方が一番です。私たちは、最終的な部品にどのように表示されるかによって問題をグループ化します。そうすることで、トラブルシューティングが非常に速くなります。

PTSMAKEではこのように分類している:

| カテゴリー | 一般的な欠陥 |

|---|---|

| 表面品質 | ツールマーク、溶解、変色 |

| エッジクオリティ | バリ、チッピング、ブレイクアウト |

| 寸法精度 | ゆがみ、公差外の特徴 |

このアプローチは、根本原因を迅速に特定するのに役立つ。

欠陥カテゴリーを詳しく見る

これらのカテゴリーを分解してみよう。それぞれがPEEK加工プロセスについて異なるストーリーを語っています。これらを理解することが、完璧なパーツを実現する鍵です。

表面品質の問題

表面の欠陥はすぐに目に見える。これらは、熱管理と工具の選択に関係することが多い。過度の熱は、局部的な溶融やスミアを引き起こすことがある。これは仕上げを台無しにする。

変色、通常は褐色化または黒ずみも過熱の兆候である。これは、材料の特性が損なわれている可能性を示している。切削速度を間違えると、目に見える工具痕が残ることもある。これらは、高精度の用途では受け入れられません。

エッジと幾何学的整合性

特に複雑な形状の部品では、エッジの品質は非常に重要です。バリとは、エッジに残った材料の薄い隆起のことです。部品を傷つけずに取り除くのは困難です。チッピングは、材料がきれいに切断される代わりにエッジから離れるときに発生します。

寸法欠陥と幾何学的欠陥が最も重要である。反りは、加工中に解放される内部応力によって起こる可能性があります。また、フィーチャーが公差外になることもあります。これは工具がたわんだり、部品が動いたりした場合に起こります。これは多くの場合、切削力や治具の剛性と関連しています。次のような問題があります。 おしゃべり13 も最終的な寸法に深刻な影響を与える可能性がある。

| 欠陥の種類 | 主な原因 | PTSMAKEのプロアクティブ・ソリューション |

|---|---|---|

| 溶融/シミ | 摩擦による過度の熱 | 送り、速度の最適化、鋭利な工具の使用 |

| バリ/チッピング | 工具のくすみ、ツールパスの誤り | 頻繁な工具検査、特殊形状 |

| ワーピング | 内部材料応力、熱 | 適切な材料アニール、確実なワーク保持 |

これらの欠陥カテゴリーを理解することは、当社のPEEK加工戦略を洗練させるのに役立ちます。これにより、お客様に最高水準の部品をお届けすることができます。

PEEKの欠陥を表面、エッジ、寸法の問題に分類することで、体系的なトラブルシューティングが可能になります。この構造化されたアプローチにより、機械工は問題を迅速に特定し解決することができ、製造されるすべての部品において一貫した品質と精度を確保することができます。

加工後のアニーリング工程はどのように構成され、分類されるのか?

アニーリングは万能のプロセスではありません。私たちは、アニーリングをその特定の目的に基づいて分類しています。2つの主なタイプは、加工ワークフローにおいて全く異なる機能を果たします。

応力除去アニーリング

これは中間段階である。粗加工の後に行われ、部品を安定させる。これにより、最終的な正確なカットを行う前の反りを防ぐことができる。

ノーマライジング・アニーリング

最後の仕上げ工程です。完成した部品に対して行います。これにより、材料特性と長期的な性能が最適化されます。

| アニール・タイプ | 主要目標 | ワークフローにおけるタイミング |

|---|---|---|

| ストレス解消 | 安定性と寸法管理 | 中間プロセス |

| ノーマライゼーション | パフォーマンスの最大化 | ポストマシニング |

この分類は、最終的な部品が正確な仕様を満たすことを保証するのに役立つ。

ディープ・ダイブ目的主導型アニーリング

それぞれのアニールタイプをいつ使用するかを理解することは非常に重要です。PTSMAKEでは、この判断が、お届けする精密部品の最終品質に直接影響します。

安定のためのストレス緩和

重切削加工は、材料に内部応力を発生させます。これは特に複雑なPEEK加工プロジェクトに当てはまります。

ラフカットの後、応力緩和アニールを施します。穏やかな加熱により、材料の分子構造が緩和されます。これにより、最終仕上げ工程で歪みが発生する前に応力が除去されます。この工程は、公差の厳しい部品には不可欠です。

ピークパフォーマンスのためのノーマライゼーション

焼ならしとは、材料の潜在能力を最大限に引き出すことです。この焼なましは、最終的に完全に加工された部品に対して行います。

このプロセスには、制御された加熱と冷却のサイクルが含まれる。その目的は、均一で高度に整然とした微細構造を作り出すことである。これにより、硬度や耐薬品性などの特性が最大化される。 結晶性14.私たちのプロジェクトデータによると、このステップによって部品の寿命を大幅に延ばすことができる。

| 特徴 | 応力除去アニーリング | ノーマライジング・アニーリング |

|---|---|---|

| 目的 | 内部ストレスを取り除く | 最終プロパティの最適化 |

| タイミング | 粗加工後 | すべての加工を終えて |

| 主なメリット | 歪みを防ぐ | パフォーマンスの向上 |

| フォーカス | 寸法安定性 | 素材構造 |

正しいプロセスを選択することは、私たちのコミットメントの中核をなすものです。これにより、信頼性が高く、高性能な部品を常にお届けすることができます。

加工後のアニーリングは機能別に分類される。応力緩和は、寸法安定のための中間工程である。焼ならしは、内部構造を洗練させることで材料の強度と性能を最大化し、エンドユーザーの信頼性を確保するための最終処理です。

薄肉PEEKフィーチャーを歪みなく効果的に加工するには?

薄肉PEEKの加工は、まさに熟練の技が試される。この素材は圧力や熱で簡単に歪んでしまいます。歪みを防ぐには、ひとつのコツが必要なのではありません。システマティックで穏やかなアプローチが重要なのです。

PTSMAKEのプロジェクトでは、いくつかの重要な技術に頼っています。これらの方法は、厳しい公差を維持するのに役立ちます。最終的な部品が設計と完全に一致することを保証します。これらの実行可能な戦略を探ってみましょう。

段階のマシン

よくある間違いは、一度に多くの材料を取り除こうとすることだ。薄い壁の場合、これは応力と熱を蓄積し、反りの原因となります。私たちは、PEEKの加工には常に多段工程を採用しています。

まず、荒削りパスを行う。これで材料の大部分を取り除きます。通常は0.2mmから0.5mm程度です。

その後、部品を冷やして安定させる。これにより内部応力が緩和されます。最後に、部品を最終寸法に仕上げるため、軽い仕上げ加工を行います。

低いクランプ圧を使用する

PEEKは比較的柔らかい素材です。過度のクランプ力は、薄肉のフィーチャーを切削を始める前に変形させてしまいます。ワークピースをしっかりと、しかし優しく保持することが重要です。

特注のフィクスチャーを設計したり、ソフトジョーを使用することもよくあります。これにより、クランプ力が均等に分散されます。表面を傷つけるのを防ぎ、歪みを防ぎます。重要なのは、保持するのに十分な圧力であり、それ以上ではありません。PEEKの高い 熱膨張係数15 また、加工中に発生する熱が膨張を引き起こし、クランプがさらに厄介になる。

鋭利な道具と軽い切り傷を使う

鈍い工具は切れない。押したりこすったりする。これは摩擦、熱、高い切削力を生み出します。これらはすべて、薄肉PEEK形状の敵です。

極めて鋭利な、新しい、あるいは研削したての切削工具を使うことは譲れない。これに、半径方向と軸方向の切り込み量を軽くすることを組み合わせる。こうすることで、部品にかかる力を最小限に抑え、たわみの可能性を減らすことができる。

| テクニック | ベネフィット |

|---|---|

| シャープツール | 切削力と熱を低減。 |

| ライトカット | 材料のたわみを最小限に抑える。 |

| 高速スピンドル | より速く、よりきれいな剪断を可能にする。 |

| 適切な送り速度 | 工具のこすれや溶解を防ぐ。 |

クライム・ミリングの活用

フライス加工では、切削方向が重要です。私たちは、薄壁の仕上げにはもっぱらクライムフライスを使用しています。

クライムミルでは、カッターが送りと同じ方向に回転する。カッタは被削材に「下向き」に切り込みます。これにより、ワークピースが固定具に引き込まれ、切削力が下方に向かいます。これにより、薄い壁がカッターからそれる傾向が大幅に減少します。一方、従来のフライス加工では、加工材が押され、たわみが生じます。

薄いPEEKフィーチャーを使いこなすには、優しいタッチが必要です。段階的な加工、低いクランプ圧、軽い切削で鋭利な工具、上昇フライス加工を使用してください。これらのステップは、歪みを防ぎ、アプリケーションが要求する正確な結果を得るための基本です。

PEEK加工中のバリを防止・除去するには?

PEEK加工におけるバリの防止は、常に最良の戦略です。時間を節約し、部品の完全性を保証します。重要なのは、最初から正しい技術を使用することです。

これには、非常に鋭利な切削工具が必要です。また、正しい加工方法を選択することも重要です。

除去には繊細な方法が必要である。刺激の強い研磨剤は、パーツの表面をダメにしてしまいます。ベストプラクティスを見てみよう。

| アクションタイプ | 推奨方法 |

|---|---|

| 予防 | 極めて鋭利な工具 |

| 予防 | クライム・フライス |

| 訂正 | 手動バリ取り(シャープツール) |

| 訂正 | ライトベーパーホーニング |

| 訂正 | 極低温バリ取り |

積極的なバリ防止策

PTSMAKEでは、修正よりも予防を重視しています。その方が効率的であり、PEEK部品の最高品質を維持することができます。鋭利な工具は譲れません。鋭利な刃先は材料をきれいに剪断し、加工に必要な欠陥を最小限に抑えます。 塑性変形16 バリが発生する。鈍い工具は材料を押し、大きなバリを発生させる。

また、PEEKの加工には、従来のフライス加工よりもクライムフライス加工が適している。登りフライス加工では、カッターが送り方向に合わせて回転します。この手法では、歯が切削を終了する際に、より薄い切り屑が生成されます。これにより、バリが発生する可能性が大幅に減少します。

効果的なバリ取りテクニック

バリが発生した場合は、慎重に除去することが重要である。非常に鋭利な工具を使った手作業によるバリ取りは、試作品には有効である。しかし、それには安定した熟練した手が必要です。

より一貫性のある結果を得るためには、他の方法に頼ることになる。

| 方法 | ベスト・ユースケース | 主な検討事項 |

|---|---|---|

| ライトベーパーホーニング | 繊細な部品、複雑な形状 | 穏やかなプロセス、表面仕上げを維持 |

| 極低温バリ取り | 大量生産 | 高効率、液体窒素を使用 |

研磨パッドの使用を強くお勧めします。研磨パッドはPEEKの表面に粒子を埋め込む可能性があります。このような汚染は、医療および航空宇宙用途では容認できません。

PEEK加工では、鋭利な工具と登りフライス加工でバリを防止するのが理想的なアプローチです。除去が必要な場合は、手動バリ取り、ベーパーホーニング、低温プロセスなどの精密な方法を使用する。表面の汚染を防ぐため、研磨パッドは常に避けてください。

加工後の応力除去(アニーリング)の手順は?

適切なアニール手順は非常に重要です。後で部品が変形するのを防ぐためです。アニーリングは、材料にとって制御されたリラクゼーションだと考えてください。

PTSMAKEでは、正確なレシピに従っています。これにより、お届けするすべての部品の安定性と寸法精度が保証されます。これは譲れないステップです。

主要アニーリング・パラメーター

私たちのプロセスを簡単に紹介しよう。

| ステップ | アクション | ガイドライン |

|---|---|---|

| 1 | 暖房 | ゆっくりと昇温し、約50°F/時間。 |

| 2 | 浸漬 | 300°Fで厚さ1インチにつき1時間保持する。 |

| 3 | 冷却 | 加熱速度に合わせ、ゆっくりとランプダウンする。 |

このコントロールされたサイクルが成功には不可欠なのだ。

アニーリングのステップ・バイ・ステップ・ガイド

その工程を詳しく見てみよう。各工程には、部品の最終的な品質に貢献する特定の目的があります。これを間違えると、せっかくの完璧な部品が台無しになってしまいます。

1.準備と配置

まず、プログラム可能なオーブンに部品を入れる。空気の循環がよくなければなりません。これにより、部品が均一に加熱・冷却されます。不均一な温度は新たな応力を生み出し、アニーリングの目的を果たせません。

2.加熱サイクル

温度はゆっくりと上げていく。1時間当たり50°Fの昇温速度が基本です。急激な加熱は素材に衝撃を与えます。このようにゆっくりと温度を上げることで、新たな張力を加えることなく、内部構造を徐々に調整することができます。

3.目標温度での浸漬

目標温度、例えば300°Fに達したら、そのままキープする。この "浸す "時間が重要です。私たちの経験則では、材料の最も厚い部分1インチにつき1時間です。こうすることで、応力が素材全体に完全に分散するのに十分な時間が得られます。 結晶構造17.

4.冷却サイクル

冷却は暖房と同じくらい重要だ。ゆっくりと温度を下げていく。部品を水や空気で急冷することは絶対に避けてください。急冷は応力を閉じ込め、部品を脆くします。これは、材料特性が最も重要なPEEK加工では特に当てはまります。

加工後の応力除去の成功は、ゆっくりと制御された熱サイクルにかかっている。加熱速度も冷却速度も同様に重要です。アニーリングプロセスのどのステップも急ぐと、部品の最終的な安定性と性能が損なわれます。

PEEKの特定の表面仕上げ(Ra)を達成するには?

最終仕上げパスは非常に重要です。これは、PEEK部品の最終的な表面粗さ(Ra)を決定します。これは、積極的な材料除去のための時間ではありません。むしろ、精度とコントロールが重要です。

仕上げの戦略

目標は、きれいな剪断作用です。このアプローチは、材料へのストレスを最小限に抑えます。PEEK加工でよくある問題である溶融やスミアリングを防ぐことができます。

PTSMAKEで使用しているパラメータを簡単に説明します。

| パラメータ | 推薦 |

|---|---|

| 工具 | 専用フィニッシャー、大きなコーナーR |

| 切り込み | 軽い(例:0.005インチ~0.010インチ) |

| 切断速度 | 高い |

| フィード・レート | 遅い |

この組み合わせは、常に優れた仕上がりを生み出す。

仕上げのパラメーターを分解する

PEEKの鏡面仕上げを実現するには、微妙なバランスが必要です。各パラメーターは特定の役割を果たします。この特定の組み合わせが、なぜ高品質のPEEK加工に効果的なのかを探ってみましょう。

ツールの選択スムーザー

私たちは常に専用の仕上げ工具を使用する。この工具は非常に鋭い刃先を持っていなければならない。大きなコーナーRが不可欠です。ワイパーのような役割を果たし、切削しながら表面の山や谷を滑らかにします。この作用がRa値を大幅に下げるのです。

ザ・カット軽くて正確

軽い切り込みは譲れません。0.005 "から0.010 "の間を推奨します。この最小限のかみ合いにより、切削力が軽減されます。また、熱の発生を最小限に抑え 工具のたわみ18最終的な寸法が正確であることを確認する。

スピードとフィードコントロールされたダンス

このプロセスが慎重なダンスになるのだ。

| ファクター | 仕上がりへの影響 |

|---|---|

| 高い切削速度 | バリを減らし、きれいな剪断を実現。 |

| 遅い送り速度 | ツールマークを最小限に抑え、より滑らかな表面を実現。 |

お客様とのテストによると、この高速と低速の組み合わせにより、各切刃は非常に小さな切屑負荷で加工できます。これにより、材料の断裂が防止され、PEEK部品の加工仕上げが最良になります。

優れたPEEKの表面仕上げを実現するには、専用の仕上げパスが必要です。重要なのは、最適で再現性のある結果を得るために、大きな半径の工具と軽い切り込み、高い切削速度、遅い送り速度を組み合わせることです。

完成したPEEK部品の寸法不安定性のトラブルシューティングは?

完成したPEEKパーツのサイズが変わると、イライラしますよね。重要なのは、推測することではなく、明確な診断経路をたどることです。この構造化されたアプローチは、時間と材料を節約します。

問題を4つの重要な分野に分解することができる。根本原因を見つけるためのチェックリストと考えてください。こうすることで、理路整然と作業を進めることができる。

ステップ1:素材のチェック

まず、材料の履歴を常に確認してください。PEEK素材は適切にアニールされましたか?このステップは、PEEK加工を始める前に材料を安定させるために非常に重要です。

ステップ2:プロセスの確認

次に、加工パラメータを見てください。特に粗加工時に、積極的な切削を行うと、応力が生じます。この隠れた応力が、後にパーツの反りを引き起こす可能性があります。

より深く掘り下げるには、システマティックなワークフローが最高のツールだ。思い込みを排除し、証拠に頼るのです。各ステップは最後のステップの上に構築され、PEEKコンポーネントの寸法変化の潜在的な原因を絞り込みます。

ステップ3:ワークホルディングの検査

部品をどのように保持するかが重要である。クランプを締めすぎると、素材が変形します。この応力は加工後に解放され、部品が動く原因となる。固定具はしっかりと固定されなければならないが、応力を誘発してはならない。

ステップ4:経時的測定

測定は最終的な証明となる。加工後すぐにチェックすることで、基準値が得られます。しかし、本当のテストは24時間後に再度測定することです。この時間により、内部応力が緩和されます。

このタイムラプス測定は不安定さを定量化する。部品がどれだけ動いているかが正確にわかる。このデータは非常に貴重です。問題が材料応力にあるのか、加工パラメータにあるのかを確認するのに役立ちます。私たちは、この方法によって些細な 残留応力19 問題を効果的に解決する。

以下に簡単なログを掲載する:

| 測定ポイント | 寸法 A (mm) | 寸法B (mm) | 備考 |

|---|---|---|---|

| 加工直後 | 100.05 | 50.02 | マシンから取り出したばかり |

| 24時間後 | 99.98 | 50.01 | パートが落ち着いた |

このシステマティックなアプローチによって、不安定さの原因となっている変数が切り分けられる。

構造化された診断ワークフローは不可欠です。材料、工程、ワークホールディング、時間ベースの測定を系統的にチェックすることで、PEEK部品の寸法不安定性の根本原因を効率的に特定し、解決することができ、最終的な部品の精度と信頼性を確保することができます。

工具摩耗を最小限に抑えるPEEK-GF30(ガラス繊維強化樹脂)の加工方法とは?

PEEK-GF30の加工には、ユニークな課題があります。PEEK-GF30はガラス繊維によって強度を高めていますが、同時に非常に研磨性が高くなっています。そのため、標準的な切削工具は急速に摩耗します。

これに対抗するには、高度な戦略が不可欠である。これには、優れた工具の使用、パラメータの調整、加工環境の効果的な管理が含まれます。これらのステップは、安定した結果を得るためのオプションではありません。

正しいアプローチは、金型への投資を保護し、部品の品質を保証します。

| 工具材料 | 耐摩耗性 | PEEK-GF30に推奨 |

|---|---|---|

| 非コーティング超硬合金 | 低い | いいえ |

| コーティング超硬合金 | ミディアム | ショートのみ |

| ダイヤモンド(PCD) | 極めて高い | はい。 |

ダイヤモンド工具の比類なき利点

PEEK-GF30に取り組む場合、標準的な工具では長持ちしません。ガラス補強材が目の細かいサンドペーパーのように作用し、刃先がすぐに鈍ってしまうからです。そこで、本格的なPEEK加工には高度な材料が必要となるのです。

ダイヤモンドコート超硬合金とPCD

多結晶ダイヤモンド(PCD)工具はゴールドスタンダードです。ダイヤモンドは既知の材料の中で最も硬いため、PCD工具は材料の研磨性に対して非常に高い耐性があります。ダイヤモンドコーティングされた超硬工具は、標準的な超硬工具よりも大幅に性能が向上し、費用対効果の高い代替品を提供します。

この選択は、工具寿命と部品の一貫性に直接影響します。

切削パラメータをマスターする

PEEK-GF30を未充填のPEEKと同じ設定で加工することはできません。ガラス繊維の摩擦によりかなりの熱が発生し、工具の破損を早めます。この主な原因は 研磨摩耗20 硬いフィラー粒子から

切断速度の低減

お客様とのテストに基づき、未充填のPEEKと比較して30-50%の切削速度の低減は良い出発点です。これにより、刃先の摩擦と熱が減少します。これは、容赦ない摩耗に対して工具に戦うチャンスを与えます。

| パラメータ | PEEK-GF30ガイドライン | 根拠 |

|---|---|---|

| スピード(SFM) | 30-50%と未充填の比較 | 熱と摩擦の管理 |

| 飼料(IPR) | 維持または若干減少 | 工具のチッピングを防止 |

| 冷却水 | フラッドクーラント必須 | 研磨粒子を洗い流す |

堅牢なフラッドクーラントの威力

クーラントは単に熱を下げるだけではありません。PEEK-GF30にとって最も重要な役割は、切削ゾーンから研磨粒子を洗い流すことです。効果的な切り屑排出が行われないと、これらのガラス片が工具とワークピースの間に挟まり、研磨ペーストとして作用します。工具と部品の仕上げを保護するためには、大容量・高圧のフラッドクーラントシステムは譲れません。

PEEK-GF30を効果的に加工するには、3つの戦略が鍵となる。PCDのような超硬工具を使用し、熱と摩擦を管理するために切削速度を下げ、研磨粒子を除去するために強力なクーラントを適用します。このアプローチは、工具寿命を最大化し、部品の完全性を保証します。

複雑なPEEK加工を正確に見積もるには?

技術的な知識を実務に取り入れることが重要です。複雑なPEEK加工の正確な見積もりは、単純な計算にとどまりません。材料固有の特性を深く理解する必要があります。

材料費の高騰を考慮しなければならない。PEEKはアルミニウムよりもかなり高価です。熱を管理し、応力を避けるため、サイクルタイムも遅くなります。

主な見積もり調整

| ファクター | PEEKとアルミニウムの比較 | 見積もりへの影響 |

|---|---|---|

| 材料費 | はるかに高い | ベースコストが大幅に増加 |

| サイクルタイム | 遅い | 機械にかかる時間と労力を増やす |

| 工具 | スペシャライズド(PCD) | 工具の初期コストが高い |

これらの要素は、ビジネスの実践において明確に説明されなければならない。

隠れたコストの深掘り

PEEK加工を正確に見積もるということは、微妙なディテールを見るということです。原材料費だけではありません。加工中と加工後のPEEKの挙動を考慮する必要があります。

例えば、ガラス繊維や炭素繊維を含むPEEKの充填グレードは、研磨性が高い。標準的な切削工具はすぐに摩耗する。このため、多結晶ダイヤモンド(PCD)工具の使用を余儀なくされますが、初期費用は高くなりますが、公差を維持するためには必要です。

加工後の考慮事項

機械が止まっても仕事は終わらない。慎重な取り扱いとバリ取りが重要です。PEEKは靭性の高い素材であり、バリは手作業による入念な除去が必要で、多大な労働時間を要します。

さらに、高精度の部品には、しばしばアニール・サイクルが要求される。この工程は、機械加工中に蓄積された内部応力を緩和します。反りを防ぎ、寸法安定性を確保します。材料の 結晶性21 はパフォーマンスにとって不可欠である。

これらの後処理工程は、複雑な作業ではオプションではありません。PTSMAKEでは、不測の事態を防ぐため、これらの工程を見積もりに織り込んでいます。

| プロセス | 理由 | 見積もりへの影響 |

|---|---|---|

| PCD工具 | 研磨剤入りグレード用 | 工具予算の増加 |

| 入念なバリ取り | 部品の損傷を防ぐ | 技能労働時間の増加 |

| アニーリング | ストレスを和らげ、安定性を確保する | プロセス時間とコストの増加 |

正確なPEEK加工の見積もりは、これらの技術的現実を統合する必要があります。より高い材料費、充填グレード用の特殊工具、アニールやバリ取りのような不可欠な後工程を考慮することで、クライアントにとって現実的で信頼できる価格が保証されます。

PTSMAKEのノウハウで高度なPEEK加工を実現

お客様の次のPEEK加工プロジェクトを向上させる準備はできていますか?PTSMAKEに正確なお見積もりをご依頼いただき、当社の専門知識、最先端技術、献身的なサービスが、信頼性の高い高耐性のPEEKコンポーネントを、納期通りに、正確な仕様でお届けする方法をご確認ください。今すぐPTSMAKEにお問い合わせください!

この臨界温度が材料の挙動と加工戦略にどのような影響を与えるかをご覧ください。 ↩

残留応力とそれがポリマーの性能に与える影響について科学的に学びます。 ↩

繊維の方向が材料の強度と性能にどのように影響するかを理解する。 ↩

温度がPEEKの構造的完全性と加工挙動に決定的な影響を与えることを理解する。 ↩

材料不良のメカニズムを理解し、それが最終部品の品質にどのように影響するかを理解する。 ↩

この故障モードの背後にある科学と、複合材料におけるこの故障モードの防止法をご覧ください。 ↩

この重要な特性が、機械加工やその他の熱プロセスにおける材料の挙動にどのような影響を及ぼすかをご覧ください。 ↩

分子構造の変化が最終部品の機械的特性や性能にどのように影響するかを理解する。 ↩

材料特性が医療機器アプリケーションの適合性にどのように影響するかを学びます。 ↩

この重要な角度が、切削抵抗、切りくず処理、最終部品の品質にどのような影響を与えるかは、クリックしてご覧ください。 ↩

摩擦、摩耗、潤滑の原理が加工結果にどのような影響を与えるかを学びます。 ↩

熱を伝える材料の能力が、PEEK加工プロジェクトにどのような影響を与えるかをご覧ください。 ↩

この振動の原因を理解し、完璧な表面仕上げのために振動を除去する方法を理解する。 ↩

素材の内部構造が、実際の耐久性や強度にどのように影響するのかをご覧ください。 ↩

この材料特性が、設計や加工戦略にどのような影響を与えるかを学んでください。 ↩

材料の挙動が加工品質にどのような影響を与えるかを理解し、バリのような欠陥を防ぐ。 ↩

クリックすると、材料の内部構造がその安定性と加工結果にどのように影響するかを理解できます。 ↩

工具のたわみが加工部品の精度と表面品質にどのような影響を与えるかをご覧ください。 ↩

内部応力が材料の安定性と部品の精度にどのような影響を及ぼすかについて、詳細をご覧ください。 ↩

材料フィラーが切削工具の急速な劣化にどのように寄与しているかを学ぶ。 ↩

PEEKの内部構造が、精密部品に不可欠な安定性と機械加工にどのような影響を与えるかを理解する。 ↩