歯車の設計は、相互に依存するパラメータの現実に直面するまでは、簡単なように思えます。モジュールを変えるだけで、直径、強度、コストに影響します。圧力角度を調整すれば、歯の強度とスムーズな動作を交換することになります。

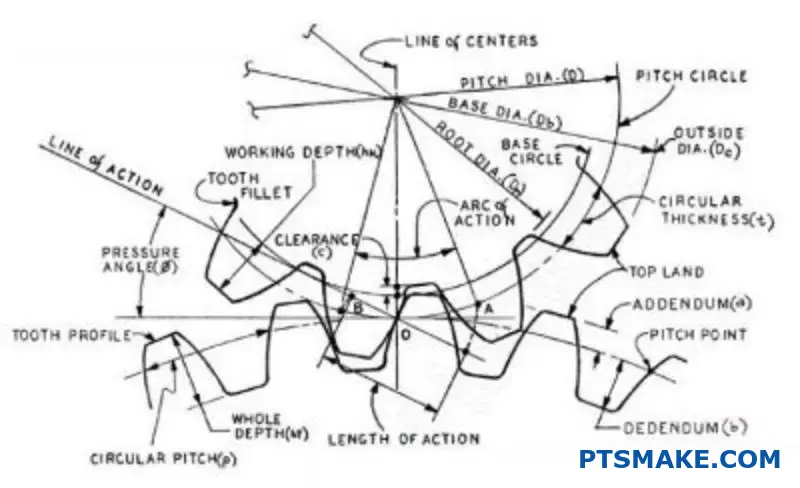

ギヤパラメータとは、ギヤのサイズ、形状、性能特性を定義する寸法および幾何学的仕様のことです。モジュール、歯数、圧力角、ピッチ直径、歯面幅などが含まれ、これらが歯車の噛み合い、動力の伝達、機械システム内での適合を決定します。

これらのパラメータを使いこなすことは、それらの関係とトレードオフを理解することを意味します。各パラメータの実用的な目的を説明し、それらがどのように相互作用しているかを示し、特定の用途に合わせてギア設計を最適化するための意思決定のフレームワークを共有します。

モジュール(または直径ピッチ)の基本的な役割とは?

モジュールはギヤの大きさの基礎となる単位です。ギアのDNAと考えてください。歯車の歯の大きさを直接的に定義します。

このたった一つの値が重要なのです。モジュールが大きいほど、歯は大きく、強くなります。モジュールが小さければ、より細かく精密な歯になります。

モジュールが最初に来る理由

新しいギアの設計において、モジュールは出発点です。ギヤの全体的なプロポーションと強度を決定します。多くのクライアントは、「ギアのパラメータは何ですか」(ギアパラメータ)と尋ねます。私はいつも、ここから始めるように言います。

| モジュール (m) | 歯の特徴 | 使用例 |

|---|---|---|

| 1 | ファイン | 小型ロボット、プリンター |

| 3 | ミディアム | 自動車用トランスミッション |

| 5 | 粗目 | 重機 |

この最初の選択は、動力伝達の必要性と用途に必要な精度のバランスをとるものである。これは、他のすべての計算のための段階を設定します。

ユニバーサル・スタンダードとしてのモジュール

モジュールは単なる数字ではない。歯車製造を標準化するシステムです。設計とかみ合いのプロセス全体を簡素化します。

同じモジュールの2つのギアは完全に噛み合う。これは歯数が違っても同じです。この相互運用性は機械設計の基本です。

この標準化はPTSMAKEの基本原則です。これによって、私たちが異なるクライアントのために製造するコンポーネントがシームレスに連動することが保証されます。

メートルモジュールとインペリアル直径ピッチの比較

メートル法がモジュールを使用するのに対し、インペリアル法はダイアメトラル・ピッチ(DP)を使用する。両者は同じ目的を果たすが、反比例の関係にある。

モジュールはピッチ直径を歯数で割ったもの。モジュール数が大きければ大きいほど、歯数も大きくなります。歯数とモジュールによってギヤの ピッチ円直径1.

ダイヤメトラルピッチとは、ピッチ直径1インチあたりの歯数。DPの数値が大きいほど歯が小さいことを意味する。紛らわしいかもしれませんが、目的は同じです:適切なかみ合わせのために歯のサイズを標準化することです。

| システム | 主要パラメーター | 歯の大きさとの関係 |

|---|---|---|

| メートル | モジュール (m) | より大きい m = より大きな歯 |

| インペリアル | 直径ピッチ(DP) | より大きい DP = 小さい歯 |

その両方を理解することが、グローバルな製造プロジェクトには不可欠です。ヨーロッパとアメリカのどちらの顧客であっても、正確な仕様を満たすことができます。

モジュール(直径ピッチ)は、歯車設計の基本的なパラメータです。歯の大きさを決定し、歯車全体の寸法を決定し、噛み合う歯車間の互換性を保証します。

歯の数(z)は物理的に何を表しているのか?

歯数(z)は単なる数ではない。基本的な設計パラメータです。モジュール(m)と共に、ギヤの物理的なサイズを直接定義します。

具体的には、この2つの値によってピッチ円直径(d)が決まる。計算式は簡単だ: d = m × z.つまり、ギアのサイズは恣意的なものではないのです。これらのコア仕様の直接的な結果なのです。この関係は、ギアの設計にとって非常に重要です。

| 歯数 (z) | モジュール (m) | ピッチ円直径 (d) |

|---|---|---|

| 20 | 2 | 40 mm |

| 40 | 2 | 80 mm |

| 20 | 3 | 60 mm |

この表は、歯数またはモジュールのいずれかを変更すると、ギアの全体直径にどのような影響があるかを示しています。

ギア比を決める主な役割

歯数の最も重要な機能は、ギア比の設定である。この比率は、噛み合う2つのギアの歯数の関係である。ギアシステムの出力速度とトルクを決定します。

例えば、歯数20の駆動ギア(z1)と歯数40の従動ギア(z2)が噛み合った場合、ギア比は2:1となる。出力速度は半分になるが、トルクは2倍になる。この原理は機械的動力伝達の基本である。

PTSMAKEでは、ロボットやオートメーションプロジェクトで正確なモーションコントロールを実現するために、お客様が適切なギアパラメータを選択するお手伝いをすることがよくあります。

伝送平滑性への影響

歯の数もまた、ギアのスムーズさに大きく影響する。一般的に、歯数が多いほどスムーズで静かなトランスミッションとなる。

これは、歯の数が多いほど、歯が増えるからである。 かみ合わせ2 歯車と歯車の間。任意の瞬間に接触している歯が増えることで、負荷がより均等に分散されます。これにより、振動と騒音が減少する。

小さい歯数と大きい歯数

- 歯が少なく、大きい: 高荷重に対応できるが、騒音や振動が大きくなる可能性がある。

- もっと小さい歯を: よりスムーズで静かな動作を提供するが、歯1本あたりの負荷容量が低くなる可能性がある。

適切な歯数を選ぶには、特定の用途に適した強度、スピード、トルク、操作の滑らかさのバランスを取る必要がある。

歯数はモジュールと組み合わされ、ギアのサイズを決定する。速度とトルクを制御するギア比を決定する主な要因です。また、ギアの動作の滑らかさと騒音レベルにも影響します。

圧力角(α)とその主な機能とは?

圧力角(α)は歯車設計における重要な要素です。噛み合うギヤ歯間の力の伝達角度を定義します。この角度はギアの性能と強度に直接影響します。

どのようなギアパラメータが重要かを理解することは極めて重要だ。圧力角は最も重要なものの一つです。最近のギアのほとんどは20°を標準としています。これは、強度と効率の素晴らしいバランスを提供します。

コアのトレードオフ

ギアの圧力角は、基本的なトレードオフを生み出します。それは、曲げ強さと歯の接触応力のバランスです。

| 圧力角 | 曲げ強度 | 接触応力と軸受荷重 |

|---|---|---|

| 低め(例:14.5度) | 弱い歯底 | より低い |

| より高い(例:20度、25度) | より強い歯の土台 | より高い |

正しい角度を選ぶことは、ギアの用途と寿命にとって極めて重要である。

ディープ・ダイブ基準と結果

圧力角とは、力の線とピッチ円に接する線との間の角度である。力そのものは 行動方針3.

歴史的には、14.5°が一般的な基準であった。しかし、14.5°ではアンダーカットになりやすい歯ができる。これは歯の土台を弱くします。

これを解決するために、業界では圧力角20°が主流となりました。PTSMAKEでは、ほとんどの用途で20°を推奨しています。20°にすることで、歯底が広くなり、負荷能力が向上します。

25°標準もある。これは歯の強度をさらに高める。しかし、デメリットもあります。ベアリングにかかるラジアル方向の力が大きくなるため、摩耗が激しくなり、作動音も大きくなります。

正しい角度を選択するには、慎重な工学的分析が必要です。私たちは、お客様が設計を最適化するために、これらの要素を比較検討するお手伝いをします。角度は単なる数字ではなく、システムがどのように動作するかを定義します。

一般的な圧力角の比較

| アングル | 長所 | 短所 |

|---|---|---|

| 14.5° | よりスムーズで静かな動作、より少ないベアリング負荷。 | 歯が弱く、アンダーカットになりやすい。 |

| 20° | 強さと効率のバランスが良く、業界標準。 | 標準的な選択肢で、短所はほとんどない。 |

| 25° | 最強の歯形、高負荷容量。 | ベアリング荷重が大きく、騒音が大きい。 |

圧力角は、ギアの歯間の力の伝達を決定します。一般的な20°の標準は、歯の強度と軸受荷重および接触応力のバランスをとるものです。角度を高くすると強度は増しますが、応力と潜在的な騒音も増加するため、設計上の重要なトレードオフが生じます。

放射状寸法としての補遺と補題

アデンダムとデデンダムは重要な半径方向の寸法である。これらはピッチ円から測定される。一方は上に、もう一方は下に行く。

この2つが合わさることで、ギヤの歯の高さが決まります。これは、ギアがどのように組み合わされ、どのように機能するかという点で、非常に重要です。

ピッチサークルの上の歯

アディショナルとは、ピッチ円から歯の上面までの高さのこと。歯がどこまで伸びるかを決める。

ピッチサークル下の歯

デデンダムとは、ピッチ円から歯元までの深さのこと。相手歯車の歯先のスペースを規定する。

| 寸法 | 所在地 | 機能 |

|---|---|---|

| 補遺 | ピッチサークル上 | 歯先の高さを定める |

| 補論 | ピッチサークル以下 | 歯根の深さを定義する |

これらの測定はランダムではない。ギヤ・メッシュの作業深さを直接コントロールするのだ。

これらの寸法がどのように働くかを理解することは基本である。これらの寸法は、ギアがスムーズに噛み合うか、あるいは早期に故障するかを決定します。これらの半径寸法は、重要な歯車パラメータ(Gear Parameters)です。

1つのギヤのアデンダムは、その仲間のデデンダムと正しく噛み合わなければならない。この相互作用の空間は作業深さと呼ばれる。2つの歯車のかみ合いの深さである。

クリアランスと呼ばれる小さな隙間は、歯のスペースの底に残されています。これにより、一方の歯の上端が相手の歯のスペースの底に当たるのを防ぎます。適切なクリアランスは不可欠です。

PTSMAKEの過去のプロジェクトでは、これらの値がほんの少しずれている設計を見たことがあります。この一見小さな誤差が大きな問題を引き起こすことがあります。このような問題には、過度のノイズ、振動、急速な摩耗などが含まれます。システムの完全な故障につながることさえあります。

不適切な寸法は 干渉4歯が滑らかに転がるのではなく、物理的に衝突する。

歯車製造において精度が譲れないのはこのためだ。

エンゲージメント・シナリオ

| シナリオ | 補遺/補遺の関係 | 結果 |

|---|---|---|

| 正しい | 適切な計算 | スムーズで効率的なパワートランスミッション |

| 大きすぎる | 過度の作業深度 | 底打ち、高ストレス |

| 小さすぎる | 不十分な関与 | スリップ、バックラッシュ、接触不良 |

PTSMAKEでは、高度なCNC機械加工により、これらの特徴について非常に厳しい公差を維持しています。私たちが製造するすべてのギアが、信頼性の高い性能を発揮するための正確な設計仕様を満たしていることを保証します。この精度により、かみ合わせの問題を防ぐことができます。

アデンダムとデデンダムはピッチ円からの半径方向の測定値。歯の高さと歯元の深さを定義します。これらの寸法は、作業深さを決定し、スムーズで信頼性の高いギアの噛み合いを確保し、動作不良を防ぐために重要です。

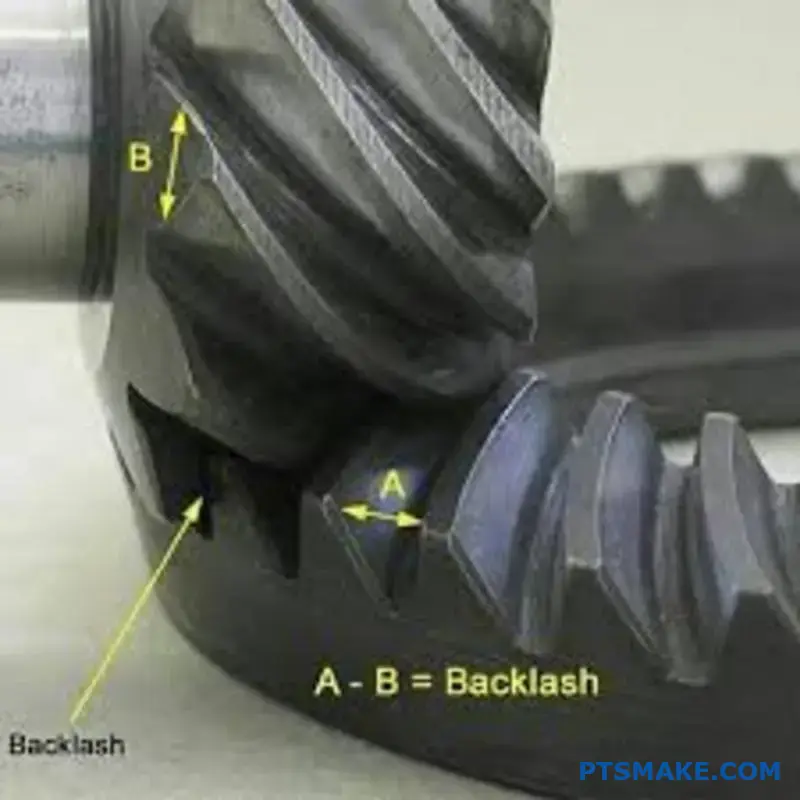

ギアシステムにおけるバックラッシュの目的は何ですか?

バックラッシュとは、2つの歯車の噛み合う歯と歯の間の隙間のこと。欠点と思われがちだが、設計上必要不可欠なものである。

この隙間により、ギアが詰まることはありません。歯と歯の間に保護膜を形成するための潤滑のための空間を提供します。これにより、金属と金属が直接接触するのを防ぎます。

クリアランスが必要な理由

バックラッシュがないと、いくつかの問題が生じる。熱膨張は大きな問題です。ギアが作動すると、熱を帯びて膨張します。クリアランスがあることで、ギアが膨張する余地が生まれます。

製造公差も一役買っています。歯車パラメータのような重要なデータを含むすべての要素を理解することは、適切な設計のために不可欠です。

| ファクター | 反発の理由 |

|---|---|

| 熱膨張 | ギアが熱で膨張し、バインディングを起こさない。 |

| 製造公差 | ギヤ寸法の微小なばらつきを考慮。 |

| 潤滑 | 歯と歯の間に流体膜が形成されるようにする。 |

トレードオフ:精度対性能

バックラッシュの主な課題は、適切なバランスを見つけることだ。バックラッシュは位置精度と直接トレードオフの関係にある。バックラッシが大きいと精度が落ちます。これはロボットやCNCマシンでは問題になります。

このような用途では、ギアトレインに "スロープ "があると精度が低下する。システムは方向転換に即座に反応しないかもしれない。

スイートスポットを見つける

しかし、バックラッシュをゼロにすることが常にゴールというわけではない。クリアランスが少なすぎるのも、多すぎるのと同じくらい悪いことです。不十分なバックラッシュは、早期摩耗や大きな応力の原因となります。また、摩擦や発熱も増加します。

これは、いわゆる メッシュの干渉5バックラッシとは、歯がスムーズに転がらずに噛み合うことです。PTSMAKEの過去のプロジェクトでは、理想的なバックラッシュは、アプリケーションの特定の要件に完全に依存することがわかりました。

| バックラッシュ・レベル | 位置精度 | ジャミングのリスク |

|---|---|---|

| 高い | 低い | 低い |

| 最適 | 高い | 低い |

| ロー/ゼロ | 非常に高い | 高い |

私たちは、これらのニーズを定義するためにお客様と緊密に連携しています。製造された歯車は、長寿命と精度を両立させるために最適なバックラッシを持つことを保証します。

バックラッシとは、歯車の歯と歯の間にある意図的な隙間のこと。熱や製造上のばらつきによるジャミングを防ぐために非常に重要です。重要なのは、この必要な隙間と、特定の用途に要求される位置精度のバランスをとることです。

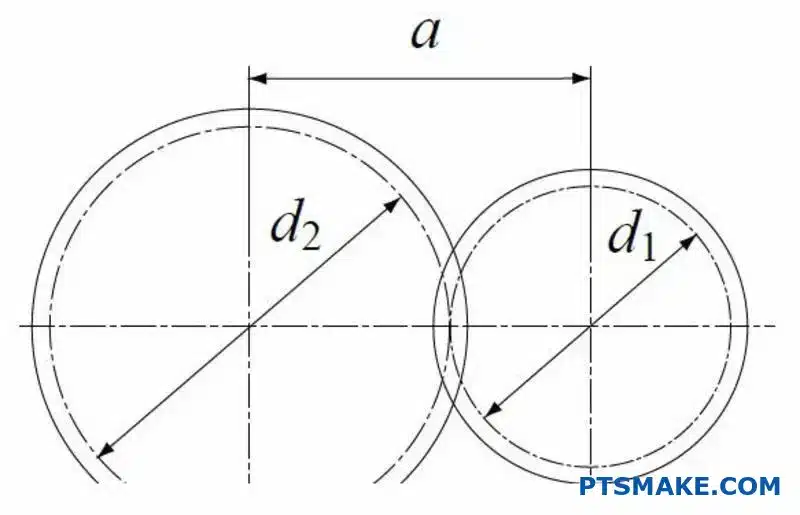

ピッチ円直径(d)とは何ですか?

ピッチサークルとは、歯車上の仮想の円のこと。2つの歯車がスリップすることなく転がり合う理論上の線です。2つの完全な円筒が互いに転がり合っていると考えてください。

この概念はギア設計の基本です。他のほとんどすべての歯車寸法の主要な基準です。これがなければ、計算は信じられないほど複雑になります。すべての重要な歯車パラメータは、この1つの特徴から導き出されます。

| PCDに由来するパラメータ | 機能 |

|---|---|

| モジュール | 歯のサイズを決める |

| センター・ディスタンス | ギアの間隔を設定 |

| 補遺/修正条項 | 歯の高さを決める |

| 歯の厚さ | 強度と反動に影響 |

ギア・エンゲージメントの理論的核心

ピッチサークルはギアの物理的な部分ではない。触ることはできません。これは、噛み合う歯車の歯の間の複雑な相互作用を、純粋な転がり運動に単純化した、純粋に理論的な概念です。この理想化は、初期設計と計算に不可欠です。

PTSMAKEのプロジェクトでは、いつもここから始めます。この仮想円がギアの速度比と相手ギアに対する正確な配置を決定します。成功する設計の出発点です。

理想から現実へ

ピッチ円では純粋な転がりを想像するが、実際の歯車の歯は転がりと滑りの両方を経験する。この組み合わせは、スムーズな動力伝達のために必要です。歯車の歯の形状は、多くの場合 インボリュート・プロファイル6は、この動きを管理するように設計されている。これは、摺動があっても一定の角速度を保証します。どのギアパラメータが重要かを理解することが最初のステップです。

センター距離の鍵

ピッチ円直径は、噛み合う2つの歯車の中心距離を直接決定します。この式はシンプルでありながら強力です:

中心距離(C) = (ギヤ1のPCD + ギヤ2のPCD) / 2

この計算は基本的なものです。中心距離が正しくない場合、不適切なかみ合わせとなり、過大なノイズや摩耗、故障の原因となります。

| ギア1 PCD (mm) | ギア2 PCD (mm) | 必要な中心距離 (mm) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

ピッチ円は想像上のものですが、歯車設計における基本的な基準線です。これは複雑な歯の相互作用を純粋な転がり運動に単純化し、他のすべての重要な寸法と歯車間の重要な中心距離を計算するための基礎となります。

ギヤペアの中心距離(a)は?

a'で示される中心距離は、基本的なパラメータです。これは、単純に2つの相手歯車の中心間の距離です。

この寸法は単なる数字ではない。ギアボックスの物理的なレイアウト全体を決定します。ギアがどこにどのように配置されるかを決定します。

この距離を正しくとることが重要だ。それによってスムーズな電力伝送が保証される。不適切な間隔は、運転上の問題につながる。

| コンポーネント | 説明 |

|---|---|

| ギア1センター | 第一ギヤの回転軸。 |

| ギア2センター | 第2ギヤの回転軸。 |

| 中心距離 (a) | この2つのセンター間の直線距離。 |

中心距離の計算は簡単だ。それは2つのギヤの距離の和の半分である。 ピッチ径7.この直接的な関係は、デザインにとって極めて重要である。

標準的な計算式はシンプルだ:

a = (d1 + d2) / 2

ここだよ、 d1 そして d2 は2つのギヤの直径を表す。この計算は、ギアボックス設計の出発点となります。

モジュール(m)と歯の数(z)を使って表現することもできる。

a = m * (z1 + z2) / 2

これは、主要なギアのパラメータがどのようにリンクしているかを示しています。お客様から "Gear Parameters"(歯車のパラメータは何ですか?)と質問されると、私たちはここから始めることがよくあります。モジュール、歯、中心距離がどのようにつながっているかを説明します。

PTSMAKEで扱うプロジェクトでは、中心距離は非常に重要な寸法です。ギアボックスのハウジングをCNC加工する際、この値によってベアリングボアの正確な位置が決まります。

少しでもずれると問題が生じる。距離が大きすぎると、過剰なバックラッシュとノイズが発生する。距離が小さすぎると、ジャミングが発生し、摩耗が早くなります。ハウジングの精度は、ギアの性能に直接影響します。

| ファクター | 誤ったセンター距離の結果 |

|---|---|

| 大きすぎる | バックラッシュの増加、ノイズ、歯飛びの可能性。 |

| 小さすぎる | ギア詰まり、過度の摩耗、高摩擦。 |

システム全体の物理的レイアウトは、この値によって決まります。ケーシングのサイズ、ベアリングの配置、最終的な組み立て工程に影響します。

中心距離とは、2つの歯車の軸の間の距離です。ピッチ径から計算されます。この測定値は、ギアボックスのレイアウトの基礎となり、ギアが正しく効率的にかみ合うことを保証します。

ギアの面幅(b)を定義するものは何ですか?

b'と表記されるフェース幅は、ギアの重要なパラメーターです。単純に見えますが、大きな影響を与えます。歯車の軸に平行な歯の長さです。

ギヤの表から裏までの厚みと考えてください。フェースの幅が広いほど、素材が多いことを意味する。

フェース幅が重要な理由

この寸法は強度に直接関係する。ギアが扱えるトルクの大きさを決定します。また、荷重が歯面にどのように分散されるかに影響します。このようなギアのパラメータを理解することは基本です。

| 特徴 | 狭いフェイス幅 | ワイド・フェイス幅 |

|---|---|---|

| トルク容量 | より低い | より高い |

| 負荷分散 | より集中 | より広く |

| 材料費 | より低い | より高い |

幅の広いギアは一般的に強い。しかし、必ずしも良いとは限りません。最適な幅は特定の用途によって異なります。

トルク容量と負荷配分

歯車の主な仕事はトルクの伝達である。この仕事の中心となるのがフェース幅である。フェース幅が広いほど、噛み合う歯の接触面積が大きくなります。これにより、ギアは故障することなく、より大きな荷重を扱うことができます。これは単純な関係です。

この大きな面積は、荷重分散も改善します。小さな点に力が集中するのではなく、歯の長さ全体に負荷が分散されます。これにより、材料にかかる応力が大幅に軽減されます。より広いフェースは ヘルツ接触応力8 歯の表面に

広い顔のトレードオフ

しかし、フェース幅が広ければ万能というわけではない。課題が生じるからだ。その最たるものがアライメント感度である。幅の広いギアが完全にアライメントされていないと、荷重が一方のエッジに集中します。これは偏摩耗を引き起こし、早期故障につながる可能性がある。

PTSMAKEのCNCマシニングは、完璧なアライメントを保証します。私たちは、お客様が適切なバランスを見つけるお手伝いをします。それは、製造上の制約により信頼性を損なうことなく、強度を最大化することです。

| 設計係数 | フェース幅拡大の影響 |

|---|---|

| トルク・トランスミッション | キャパシティの拡大 |

| 曲げ強度 | 増加 |

| アライメント感度 | エッジ荷重のリスクが高まる |

| 製造コスト | 材料増による増加 |

面幅(b)は、歯車の歯の長さです。ギヤのトルク容量と荷重分布に直結しています。フェース幅が広いほど強度は増しますが、より正確なアライメントが要求されます。

プロフィール・シフト(または補遺修正)とは何ですか?

プロファイルシフトは、重要な歯車設計技術である。これは、切削工具を意図的に移動させることを含みます。この変位は、ギヤブランクの中心に対するものです。

この調整はランダムではない。計算された修正である。このシフト量を "プロファイルシフト係数(x)"と呼ぶ。

その主な目的は、特定の設計上の問題を解決することです。小さなギアのアンダーカットを避けるために使用します。また、2つのギア間の中心距離を調整するのにも役立ちます。

クライアントからよく "Gear Parameters?"(ギアのパラメーターは?(ギアのパラメーターは何ですか?)プロファイル・シフトはパフォーマンスに直接影響する重要なものだ。

| 目的 | 説明 |

|---|---|

| アンダーカットを避ける | 歯数の少ない歯車の歯元の弱体化を防ぐ。 |

| センター距離の調整 | ギアサイズを変更することなく、標準外のセンター距離を可能にします。 |

この切削工具の意図的な変位が、プロファイルシフトを定義するものである。正の係数(x > 0)は、工具をギアの中心から遠ざけることを意味します。その結果、歯元が太く、強くなります。歯数の少ないピニオンのアンダーカットを防ぐ主な方法です。

逆に、負の係数(x < 0)は、工具を中心に近づける。これにより歯が薄くなります。私たちは通常、1組のうち大きい方の歯車に負のシフトを使用します。これは、特定の、しばしば減少した中心距離を達成するために行われます。

PTSMAKEでの経験では、これらのシフトのバランスを取ることが重要です。ポジティブなシフトは歯を強くします。しかし、やり過ぎると歯先が尖り、摺動摩擦が大きくなります。それはギアの インボリュート・プロファイル9.

係数の選択は精密な計算です。ギアの強度、摩耗寿命、作動音に直接影響します。これは、私たちがすべてのプロジェクトで慎重に管理しているトレードオフです。

| シフトタイプ | ツールポジション | 主な効果 |

|---|---|---|

| プラス(+x) | センターから遠ざかる | より強い歯根、アンダーカットの回避 |

| ゼロ(x=0) | 標準位置 | 標準ギア歯形 |

| マイナス(-x) | 中央へ移動 | 歯を薄くし、中心距離を短縮 |

プロファイルシフトは、歯切工具の戦略的な変位である。主に2つの目的があります。小さなピニオンの歯のアンダーカットを防ぎ、強度を高めます。また、ギアセットの中心距離を柔軟に調整することができます。

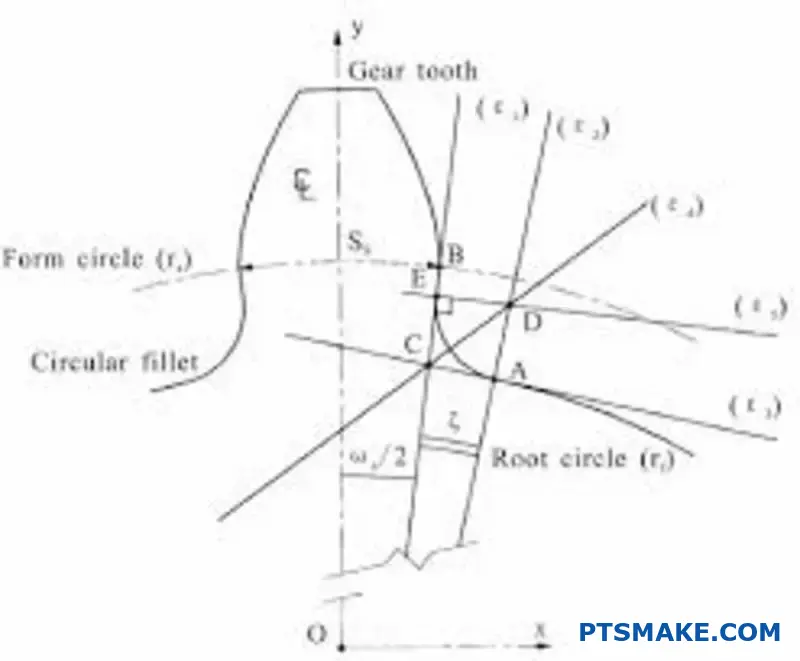

ルートフィレット半径(ρf)とその意味は?

ルートフィレットは、歯車の歯の根元にある曲線状の移行部です。重要な設計上の特徴です。その主な役割は、歯底の応力集中を軽減することです。

ルートフィレットの役割

鋭角ではなく、滑らかなコーナーだと考えてください。このカーブは力をより均等に分散させる。これにより、亀裂の発生を防ぐことができます。お客様からギヤの重要なパラメータ(ギヤパラメータ)について尋ねられると、ルートフィレットは常に耐久性の最重要項目となります。

| 特徴 | ストレスレベル | 疲労寿命 |

|---|---|---|

| シャープコーナー | 高い | 低い |

| ラウンド・フィレ | 低い | 高い |

適切に設計されたフィレットは、歯の曲げ疲労破壊を防ぐために非常に重要です。それはギアの寿命を大幅に延ばします。

曲げ疲労の防止

歯根は最も傷つきやすい部分です。手術中に最も大きな曲げ応力を受けます。フィレットがないと、この応力は鋭角部に非常に集中します。これが疲労破壊の主な原因です。

フィレット半径が大きければ大きいほど、一般的に応力は小さくなる。しかし、限界もあります。半径が大きすぎると、相手歯車の歯と干渉することがあります。これはトロコイド干渉と呼ばれる問題を引き起こします。最適な半径を見つけることは、バランスをとることなのです。

PTSMAKEの仕事では、有限要素解析(FEA)をよく使います。これは、完璧なフィレット半径をシミュレーションして見つけるのに役立ちます。干渉を起こすことなく、強度を最大限に高めることができます。この入念な解析により 応力集中10 を根元に置く。

フィレット半径と応力

その関係は明らかだ。より大きく、より滑らかなフィレットの方が耐久性に優れている。我々のテストによれば、その影響は大きい。

| フィレット半径(ρf) | 相対的ストレス濃度 |

|---|---|

| 小型(シャープ) | 2.5x |

| ミディアム | 1.8x |

| 最適(大) | 1.2x |

このことは、CNC加工におけるルートフィレット半径の正確な制御が非常に重要である理由を示しています。それはギアの信頼性と性能に直接影響します。

ルートフィレットは単なる小さなカーブではありません。歯元の応力集中を軽減する重要な設計要素です。これは疲労破壊を直接防ぎ、ギアシステムの長期的な信頼性を保証します。

スパー、ヘリカル、ベベルギアのパラメータは基本的にどのように違うのですか?

すべての歯車は、モジュールやピッチ径といった核となるパラメータを共有していますが、基本的な違いはその形状から生まれます。それぞれのタイプは、その特定の機能に合わせてユニークなパラメータを追加します。

スパーギアは最もシンプルです。ヘリカルギアとベベルギアは、重要な角度寸法を追加します。これらの追加はオプションではなく、歯車がどのように機能するかを定義するものです。

それぞれの歯車のパラメータ(歯車諸元)を理解することが重要です。それによって、その用途と性能が決まります。

| ギアタイプ | キー・ユニーク・パラメーター | 目的 |

|---|---|---|

| スパーギア | なし(まっすぐな歯) | 平行軸動力伝達 |

| ヘリカルギア | らせん角度 (β) | よりスムーズで静かな動作 |

| ベベルギア | コーンの角度(ピッチ、ルート) | アングルシャフト動力伝達 |

なぜこれらの特定のパラメータが必要なのかを探ってみよう。平歯車は、歯車の軸に平行なまっすぐな歯を持っています。平歯車のパラメータは,すべての歯車の基本です.平行軸の場合、ストレートで効果的です。

はすば歯車はねじれ角(β)を導入している。この角度が、よりスムーズで静かな動作の理由です。角度のついた歯は、一度に噛み合うのではなく、徐々に噛み合います。これにより、衝撃と騒音が軽減される。この角度はまた 軸スラスト11 これは、ベアリングの選択において重要な考慮事項である。

ベベルギアは、通常90度で交差するシャフト用に設計されています。その円錐角は不可欠です。これらの角度は、ギアブランクの円錐形状を定義します。正しいピッチコーン角がなければ、歯は正しく噛み合いません。歯が噛み合わなかったり、過剰なバックラッシュが発生したりするのです。PTSMAKEでは、システムが正しく機能するためには、これらの角度が正確に計算されていなければならないことを常に強調しています。

| パラメータ | なぜ必要なのか | デザインへの影響 |

|---|---|---|

| らせん角度 (β) | 段階的な歯のかみ合わせを可能にする。 | よりスムーズな動力伝達を実現するが、アキシャル荷重も発生する。 |

| コーンの角度 | 交差する軸にギアを噛み合わせることができる。 | 角度付き伝送の基本形状を定義する。 |

つまり、平歯車は基本的なパラメータに依存している。ヘリカルギアは、滑らかさのためにヘリックス角を追加し、ベベルギアは、交差するシャフト間で動力を伝達するためにコーン角を使用します。これらのユニークなパラメータは、そのコア形状と意図されたアプリケーションによって決定されます。

モジュール、歯数、直径の関係は?

ギア設計において、モジュール、歯数、直径は別々の選択ではありません。それらはチームなのです。1つの変更は他の変更に直接影響します。この関係は基本的な公式によって支配されています。

この基本原則を理解することは不可欠です。コストのかかるミスを防ぎ、ギアが完璧にかみ合うようにします。すべての歯車計算の基礎です。

このシンプルだが強力なつながりを探ってみよう。

この関係は、ひとつの簡単な式に集約されます。それは、ギア設計を解き明かす鍵であり、ギアパラメータ(ギアのパラメータとは何か)を理解するための核となる部分です。

コア・フォーミュラ

基本方程式はこうだ:

ピッチ径(d)=モジュール(m)×歯数(Z)

この式は直接的なつながりを示している。2つの値がわかれば、いつでも3つ目の値を見つけることができる。簡単なことだ。この計算によって ピッチ径12これは、ギアの機能性を示す重要な測定値である。

互いの影響力

これを実際に見てみよう。歯数を変えると直径が直接変わります。

| モジュール (m) | 歯数(Z) | ピッチ直径 (d) |

|---|---|---|

| 2 | 20 | 40 mm |

| 2 | 40 | 80 mm |

| 2 | 60 | 120 mm |

見ての通り、歯を2倍にすると直径が2倍になる。

では、特定の直径、例えば100mmが必要な場合はどうするのか?モジュールと歯のさまざまな組み合わせで、これを達成することができる。

| ターゲット直径 (d) | モジュール (m) | 歯数(Z) |

|---|---|---|

| 100 mm | 2 | 50 |

| 100 mm | 4 | 25 |

| 100 mm | 5 | 20 |

PTSMAKEでは、この原則を日々活用し、お客様の正確な空間的・強度的要件に適合するソリューションを設計しています。

モジュール、歯数、ピッチ直径は本質的に関連している。モジュール、歯数、ピッチ径は本質的に連動しており、これらの核となるパラメーターのうち、少なくともひとつに影響を与えずに、ひとつを変更することはできません。これは機械設計において譲れないルールです。

圧力角は歯の強度と接触比にどのように影響しますか?

適切な圧力角の選択は、歯車設計において非常に重要なバランスをとる行為です。これは、歯の強さとスムーズな動作を直接交換する基本的な決定です。

トレードオフを理解する

25°のような大きな圧力角は、より広く頑丈な歯底を作ります。これにより、強度と耐荷重性が向上します。

逆に、14.5°のように角度を小さくすると、接触比が高くなる。これは、より多くの歯が一度に噛み合うことを意味し、よりスムーズで静かな動力伝達につながります。選択は、アプリケーションの要求によって決まります。Gear Parameters(歯車のパラメータは何か)のような質問を考慮することが、ここでの鍵です。

| 圧力角 | 主な利点 | 主なデメリット |

|---|---|---|

| 大きめ(25°など) | より高い歯強度 | 接触比が低い(ノイズが多い) |

| 小さい(例:14.5度) | より高い接触率(よりスムーズ) | 歯の強度を下げる |

この核心的なトレードオフは、ギアの性能の多くの側面に影響を与える。

大きなアングルと小さなアングル:より深い考察

PTSMAKEのプロジェクトでは、圧力角はクライアントと確認する最初のパラメーターのひとつです。その意味は、製造と最終性能に大きく影響します。

25度の角度の強さ

大きな圧力角は、厚く強い歯底を作ります。この形状は、高トルクと高荷重を伴う用途に優れています。歯底の応力を大幅に軽減します。

この設計はまた、次のような影響を受けにくい。 きりさげ13 製造中に発生する。これは、切削工具がギアの歯の根元から材料を取り除き、歯を弱くすることです。

14.5度の角度の滑らかさ

強度は劣るが、圧力角が小さいほど優れた滑らかさが得られる。接触比が高ければ、荷重はより多くの歯に同時に分散される。

その結果、振動が少なく、動作音も静かです。精密機器や、低騒音が重要な要件となる用途では、このタイプが好まれることが多い。しかし、歯は薄く、応力がかかると曲がりやすくなります。

| 特徴 | より大きな圧力角(25) | 小さいプレッシャー・アングル(14.5) |

|---|---|---|

| 歯の土台 | ワイド&ストロング | 狭くて弱い |

| オペレーション | 騒音が大きくなる可能性がある | 静かでスムーズ |

| ベスト・ユースケース | 高負荷産業機械 | 精密機器、低ノイズシステム |

圧力角の選択は、重要な設計上のトレードオフです。歯の強度と高い負荷容量の必要性と、スムーズで静かな動作の必要性とのバランスを取る必要があります。最終的な決定は、常にアプリケーションの特定のニーズにかかっています。

スタンダードギア」と「モディファイドギア」の概念とは?

歯車は大きく分けて2種類ある。標準歯車と改造歯車である。この違いは設計や製造において非常に重要です。

標準ギアは国際的に認められたパラメータに準拠しています。これには、標準的な圧力角とゼロプロファイル・シフトが含まれます。これらはギア設計のベースラインです。

しかし、モディファイドギアはこれらの基準から逸脱している。私たちは、特定の理由からこれらの変更を行います。これにより、ギヤシステムはそのユニークな用途で完璧に機能します。

主な相違点

| 特徴 | スタンダードギア | モディファイド・ギア |

|---|---|---|

| 設計の基本 | 確立された基準に従う | 特定のニーズに対応するための工夫 |

| プロフィール・シフト | ゼロ | ポジティブかネガティブか |

| センター・ディスタンス | スタンダード | 規格外も可能 |

| 申し込み | 汎用 | パフォーマンスの最適化 |

ギアを改造する理由

完璧に優れた標準設計をなぜ変更するのかと思われるかもしれません。現実には、実世界のアプリケーションはしばしばユニークな課題を提示します。標準歯車は素晴らしい出発点ですが、常に最終的な解決策というわけではありません。

非標準センター距離への対応

改造の最も一般的な理由の一つは、標準外の中心距離です。機械のハウジングや既存の部品が、2つのギアシャフト間の距離を決めることがよくあります。

この距離が標準的なギアペアと一致しない場合は、調整しなければならない。私たちは プロファイル・シフト14 バックラッシュやバインディングなしにギアが正しく噛み合うようにするためです。これはPTSMAKEの仕事では頻繁に行う調整です。

パフォーマンスの最適化

モディフィケーションは、パフォーマンスチューニングの強力なツールでもある。特定のパラメータを調整することで、ギアの特性を向上させることができます。お客様から、チューニング可能なギヤ・パラメーター(ギヤのパラメーターとは何か)について尋ねられると、私たちはしばしばこのような改造について説明します。

私たちがよく遭遇する最適化の目標をいくつか挙げてみましょう:

| 最適化の目標 | 修正方法 | ベネフィット |

|---|---|---|

| 強さを増す | ポジティブなプロフィール・シフト | アンダーカットを防ぎ、歯根を厚くする |

| ノイズの低減 | 接触率を調整する | よりスムーズで静かな運転を実現 |

| 摩耗寿命の改善 | バランス・スライディング | 負荷をより均等に分散 |

| 干渉を避ける | チップリリーフ調整 | 歯先の衝突を防ぐ |

このようなオーダーメイドの変更により、標準的な部品が、特定のタスクに完璧に適合した高性能部品に生まれ変わる。

つまり、標準ギアは世界共通の仕様に基づいています。モディファイドギアは、カスタムメイドのソリューションです。非標準的な間隔や、特定の用途におけるより高い強度、より静かな動作、より長い耐用年数の必要性など、実用的な制約に対応します。

ヘリカルギアのパラメータ(ヘリックス角度)は軸スラストにどのような影響を与えますか?

ギヤのねじれ角は、古典的なエンジニアリングのトレードオフです。ヘリカルギアの滑らかで静かな動作は、まさにこの特徴によるものである。

しかし、この角度のついたかみ合わせは副作用を生む。それは、ギアのシャフトに沿って軸方向のスラスト力を発生させます。この力は正しく管理されなければならない。

適切なサポートがなければ、このスラストは組み立てに大きな問題を引き起こす可能性がある。設計において考慮すべき重要な要素である。

| パラメータ | プラス効果 | マイナス効果 |

|---|---|---|

| ヘリックスの角度 | よりスムーズで静かな動作 | 軸方向スラストを発生 |

この因果関係がヘリカルギア設計の中心です。方程式の両面を考慮する必要があります。

軸方向スラストの起源

ヘリカルギアの歯が噛み合うと、平歯車のように軸に対して垂直に力がかからない。歯の角度によって 合力15 の2つに大別される。

一つは、トルクを伝達する接線方向の力である。もうひとつは軸方向の力、つまりスラストで、ギアをシャフトに沿って横に押す力です。ねじれ角が大きいほど、軸方向のスラスト成分が大きくなります。

ベアリングによるアキシャルスラストの管理

ギアのミスアライメントや故障を防ぐためには、このアキシャル荷重を支えなければならない。ここでベアリングが重要になる。

標準的なラジアルベアリングだけではだめです。アキシャル荷重に対応できるように設計されたベアリングが必要です:

- 円すいころ軸受

- アンギュラ玉軸受

- 専用スラストベアリング

PTSMAKEのプロジェクトでは、適切なベアリングシステムを選択することが設計協議の重要な部分です。複雑さとコストは増しますが、信頼性のためには譲れません。

ヘリングボーン・ギア・ソリューション

この問題を解消する巧妙な設計がある。右巻きと左巻きの2つのヘリカルギアが結合していると考えてほしい。

対向する螺旋角は、等しく対向する軸方向のスラスト力を発生させる。これらの力はギア内部で相殺されます。

| 特徴 | ヘリカルギア | ヘリンボーン・ギア |

|---|---|---|

| 軸スラスト | プレゼント | セルフ・キャンセル |

| ベアリングのニーズ | スラストベアリングが必要 | よりシンプルなベアリングでOK |

| 製造業 | よりシンプルに | より複雑でコストがかかる |

このエレガントなソリューションは、ベアリングの要件を簡素化するが、ギア自体の製造は難しくなる。

螺旋角の利点であるスムーズな動作は、アキシャルスラストを発生させるという代償を伴う。この力は特定のベアリングによって管理される必要があり、複雑さを増します。ヘリングボーンギアは、このスラストを内部でキャンセルすることにより、統合されたソリューションを提供します。

接触比とは何か、どのようなパラメータが影響するのか?

接触比はギアの重要なパラメータです。これは、どの瞬間にも接触している歯の平均数を示します。噛み合いの重なり具合を示す指標と考えてください。

スムーズで継続的な動力伝達のためには、この数値は常に1より大きくなければならない。この重要な比率には、いくつかの設計上の選択が影響します。ギアのこれらのパラメータが何であるかを理解することが重要です。

接触率に影響を与える主な要因

以下は、PTSMAKEがデザインにおいて考慮する主な要素です。それぞれを調整することで、お客様のご希望に沿ったパフォーマンスを実現します。

| パラメータ | 接触率への一般的な影響 |

|---|---|

| 圧力角 | 通常、角度を小さくすれば角度は大きくなる。 |

| 補遺 | より大きな補遺はそれを増やす。 |

| プロフィール・シフト | ポジティブなシフトは、しばしばそれを増加させる。 |

接触比は高い方が良い場合がほとんどです。私たちは、ほとんどの用途で1.2以上の値を目指しています。なぜか?それは、前の歯が噛み合わなくなる前に、新しい歯が噛み合うようにするためです。

このオーバーラップが、スムーズで静かなギア操作の秘訣です。トルクの変動や振動、騒音の原因となる1枚歯の接触モーメントをなくします。負荷がより多くの歯に分散されます。

圧力角の役割

14.5°のような小さな圧力角は、20°の角度に比べて長い接触線を作る。この長いパスが接触比を直接高め、スムーズなかみ合わせを促進します。しかし、歯底が弱くなる可能性があります。

補遺とプロフィール・シフト

アデンダム(ピッチサークルからの歯の高さ)を大きくすると、歯先が長くなる。これは物理的に 接触経路の長さ16.正のプロファイルシフトも同様の効果をもたらし、歯形を外側に移動させる。

PTSMAKEの過去のプロジェクトでは、これらのパラメーターのバランスを慎重に取ってきました。歯の強度を維持し、干渉を避けながら、高い接触比を得るために最適化しています。

| 接触率 | パフォーマンス特性 |

|---|---|

| < 1.0 | 受け入れ不可;断続的な接触 |

| 1.0 - 1.2 | 許容範囲だが、若干のノイズがあるかもしれない |

| > 1.2 | スムーズで静かな運転が望ましい |

| > 2.0 | 高性能、非常にスムーズ(ヘリカル) |

接触比は、ギアの性能の重要な指標です。これは作動の滑らかさを定義する。圧力角、アデンダム、プロファイルシフトなどの設計パラメータに直接影響されます。1.2以上の比率は、騒音と振動を最小限に抑えるのに理想的です。

ウォームギアのパラメータ(リード、リードアングル)はどのようにユニークなのですか?

ギヤのパラメータは何ですか」と顧客に尋ねられると、普通はスパーギヤやヘリカルギヤを思い浮かべる。しかし、ウォームギアには独特の言い方があります。その重要なパラメータは、ピッチではなく、リードとリードアングルです。

この2つの特徴がすべてを決定する。この2つがギアの高減速比と具体的な動きを決定します。これらを理解することは、適切な設計のために極めて重要です。

平歯車とウォームギヤの比較

簡単に比較してみよう:

| パラメータ・タイプ | スパー/ヘリカルギア | ウォームギア |

|---|---|---|

| プライマリー・メトリック | ピッチ(直径/モジュール) | リード |

| 角度メートル法 | 圧力角 | リードアングル |

| レシオドライバー | 歯数比 | リード&スタート |

この違いが、平歯車1組では不可能な50:1以上のレシオをウォームドライブが実現する理由である。

リードとリードアングルを深く掘り下げる

主に転がる平歯車とは異なり、ウォームギアは独特の滑り動作で作動します。そのため、リードとリード角が非常に重要になります。PTSMAKEでは、設計段階でこれらのパラメータに重点を置いています。

鉛とは何か?

リードとは、ウォームねじが1回転する間に進む軸方向の距離のこと。ピッチとは異なる。

鉛はこの簡単な式で計算できる:

リード=軸ピッチ×スタート数

ウォームには複数のスレッド(スタート)があります。スタートが多いほどリードが大きくなり、ギア比が低くなる。

リードアングルの役割

リード角とは、ウォームねじの螺旋とウォームの軸に垂直な平面がなす角度のことである。

リード角が小さいと(通常10度以下)、ギア比が高くなる。この形状はまた、摩擦を増加させ、セルフロックの可能性を高める。この動きは、大きな すべり速度17これは効率と素材の選択に影響する。

高レシオの定義

スモールリードとシングルスタートウォームのユニークな組み合わせが、大幅な減速を生み出します。ギア比は歯数だけでなく、ウォームの形状の関数です。

| ワームスタート | リードアングル | 代表的な比率範囲 |

|---|---|---|

| シングル | 低い | 40:1から100:1以上 |

| ダブル | ミディアム | 20:1~50:1 |

| 複数 | 高い | 5:1から30:1 |

おわかりのように、スタートの回数はリード角とギア比に直接影響する。

リードとリード角は、ウォームギヤを定義するパラメータです。平歯車で使用されるピッチの概念に取って代わり、ウォームドライブの高い減速比とユニークなスライドモーションの特徴に直接関係しています。

フェース幅と耐荷重の関係は?

一見、理屈は単純に見える。ギヤフェイスの幅が広ければ、より多くの荷重を支えることができるはずだ。これは一般的に正しい。歯が噛み合う接触面積が広くなるからです。

しかし、これは全体像ではない。関係はもっと複雑です。フェース幅が広くなると、ギアの性能と寿命に影響を与える新たな課題が発生します。

諸刃の剣

フェースの幅が広くなると、理論的な負荷容量が増える。しかし、それはまた、ギアシステムがあらゆるミスアライメントに対してより敏感になることを意味する。わずかな誤差でも大きな問題を引き起こす可能性がある。

| アスペクト | より広いフェイス幅 | 狭いフェイス幅 |

|---|---|---|

| 負荷容量 | より高い | より低い |

| ミスアライメント | より敏感 | 感度が低い |

| 負荷分散 | ムラが出やすい | より均一な |

| 製造業 | より厳しい公差が必要 | より寛容に |

この感度は、より広い設計の利点を否定しかねない。

アライメントの重要な役割

完璧なアライメントは、実際のアプリケーションでは稀です。シャフトのたわみ、ベアリングの摩耗、ハウジングの公差はすべて、わずかなミスアライメントの原因となります。

フェース幅が広いと、このような小さな誤差が歯の片側のエッジに荷重を集中させます。これにより、荷重がフェース全体に均等に分散されるのではなく、強い圧力点が形成されます。この不均一な 負荷集中18 は、早期摩耗、孔食、さらには歯の破損につながる。

バランスを見つけるフェース幅と直径の比率

このトレードオフを管理するために、エンジニアはフェース幅と直径の比率を使用します。この比率は、安定した信頼性の高い歯車を設計するためのガイドラインとなります。お客様から「歯車のパラメータが性能を決めるのですか」と尋ねられたとき、この比率は私たちの議論の重要な部分を占めます。

PTSMAKEでは、お客様と一緒に最適なバランスを見つけます。当社の精密機械加工は、アライメントとプロファイル精度を確実に維持し、選択したフェース幅の利点を最大限に引き出します。

一般的な経験則では、良好な荷重分散を確保するために、この比率を一定の範囲内に保つことが望ましい。

| ギアタイプ | 典型的な比率(フェース幅/ピッチ直径) |

|---|---|

| スパーギア | 0.8~1.2 |

| ヘリカルギア | 2.0まで |

| ベベルギア | ~0.3(コーン距離の) |

これらのガイドラインを守ることで、ミスアライメントによる悪影響を防ぐことができる。

フェース幅を広くすれば負荷能力は高まるが、より高い精度が要求される。また、ミスアライメントに対する感度が高くなるため、荷重分布が不均一になり、早期の故障につながる可能性がある。フェース幅と直径の比率は、バランスをとるための重要な設計指針である。

プロファイルシフトは、センターディスタンスやバックラッシュとどのように影響し合うのか?

プロファイル・シフトは単なる理論的な概念ではありません。実用的な歯車設計で使用する強力なツールです。これは、歯の形状を最終的な組み立てに直結させます。

この調整によって、現実の工学的問題を解決することができる。私たちは、ギアがどのように組み合わされ、どのように機能するかを変更することができます。

核となる関係

重要な用途は、中心距離の調整である。トータルシフトをプラスにすると、ギアはより遠くへ押し出される。マイナスのトータルシフトはギアを近づける。この原理は基本である。

| シフトタイプ | センター距離への影響 |

|---|---|

| ポジティブ | 増加 |

| ネガティブ | 減少 |

| ゼロ | スタンダード |

このコントロールはカスタム・アプリケーションには不可欠である。

ギヤの設計では、ギヤのパラメータを知ることが極めて重要である。プロファイルシフトは、これらのパラメータの中で最も汎用性の高いものの一つです。これは、非標準的な取り付け距離に対するエレガントなソリューションを提供します。

現実世界の制約への適応

既存のハウジングにギアをはめ込むことを想像してほしい。取り付けポイントは固定されており、標準的な距離ではない。この場合、プロファイルシフトが不可欠です。

計算されたプラスまたはマイナスのシフトを適用することで、ギアを修正する。これにより、その特定の非標準的な距離で完璧に噛み合うようになります。PTSMAKEでは、交換部品にこのテクニックをよく使います。

この方法により、アセンブリ全体を再設計する必要がなくなります。お客様の時間とコストを大幅に削減します。

バックラッシュの微調整

プロファイル・シフトは、バックラッシュをコントロールするための私の常套手段でもある。シフトをプラスにすると、操作ピッチの直径が大きくなります。この作用により、噛み合う歯と歯の間のスペース、つまりバックラッシが自然に大きくなります。

逆に、マイナスのシフトはそれを減少させる。この精度は、最小限の遊びを必要とする用途では非常に重要である。その 追加修正係数19 はそのために調整する係数である。

その関係は次のようにまとめられる:

| トータル・プロフィール・シフト | センター・ディスタンス | バックラッシュ |

|---|---|---|

| ポジティブ | 増加 | 増加 |

| ネガティブ | 減少 | 減少 |

我々のテスト結果によると、この微調整機能は高精度システムには不可欠である。この機能により、最適なパフォーマンスが保証され、時間の経過に伴う摩耗が低減される。

プロファイルシフトは、ギアアセンブリを調整するための実用的なツールです。中心距離を直接変更し、精密なバックラッシュ制御を可能にすることで、非標準的な取り付けや性能要件に関する一般的な問題を解決します。

歯車精度等級制度(ISO、AGMAなど)とは何ですか?

歯車精度等級は重要な分類システムです。これは、製造精度に基づいて歯車を分類するものです。これにより、異なるバッチ間で一貫した品質と性能が保証されます。

ISO1328やAGMA2015のようなこれらの規格は、恣意的なものではありません。これらの規格は、重要な歯車パラメータの具体的な許容誤差を定義しています。

例えば、ピッチ偏差やプロファイルの誤差に制限を設けている。グレードの選択は非常に重要です。運転速度や最終的な用途に許容できる騒音レベルなどの要因によって決定されます。

核となる考え方は単純だ。ISO 4やAGMA Q13のように等級番号が低いほど精度が高い。ISO 12やAGMA Q6のように数字が大きいほど精度が低いことを示します。

この精度は、特定の幾何公差に対して測定されます。規格は、ギアのパラメータと各精度の許容限度を定義する詳細なチャートを提供しています。

これらの規格で管理されている主なパラメータをいくつか紹介しよう:

| パラメータ | 説明 | パフォーマンスへの影響 |

|---|---|---|

| ピッチ偏差 | 隣接歯間の距離の誤差。 | 操作のスムーズさと騒音レベルに影響する。 |

| プロフィールエラー | 理想的なインボリュート歯形からの偏差。 | 摩耗パターンや荷重分布に影響を与える。 |

| ヘリックスの偏差 | 歯車の歯筋の角度の誤差。 | 歯の接触と全体の負荷能力に影響する。 |

| ランナウト | 歯車の歯の軸に対する偏心。 | 振動の原因となり、偏摩耗の原因となる。 |

適切なグレードを選択することは、設計上の重要な決定事項です。自動車トランスミッションやロボット工学のような高速用途では、高精度のグレードが要求されます。これにより、振動、騒音、早期摩耗を最小限に抑えることができます。わずかな 累積ピッチ偏差20 は、高回転域で大きな問題を引き起こす可能性がある。

対照的に、手動ハンドクランクのような低速で非重要な機構は、より低コストのグレードで完璧に機能します。PTSMAKEでは、性能要件とご予算のバランスを考慮して最適なグレードを選択するよう、お客様をご案内しています。

歯車精度等級は、ピッチやプロファイル誤差などのパラメータに許容誤差を設定することで、製造精度を分類します。適切な等級は、アプリケーションの特定のニーズ、主に動作速度、負荷、およびノイズの制約によって決定され、最適な性能と費用対効果が保証されます。

新しいデザインの初期モジュールはどのように選ぶのですか?

適切な初期モジュールを選択することは、重要な第一歩です。それはギアの強度、サイズ、全体的なパフォーマンスに直接影響します。小さすぎるモジュールは故障します。大きすぎるモジュールは不必要な重量とコストを増やす。

プロセスの核心はバランスです。材料の強度に対して必要なトルクのバランスを取らなければなりません。この最初の計算が、ギヤ全体の設計の確かな基礎となります。これは、後で費用のかかる再設計を避けるのに役立ちます。

実践的方法論

そのプロセスは、主要なギアパラメーターであるトルクと材料強度から始まります。これらの数値は、他のすべての出発点となります。

| ステップ | アクション | 目的 |

|---|---|---|

| 1 | トルクの定義 | ギアが扱える最大荷重を知る。 |

| 2 | 素材選択 | 強度、摩耗、コストを考慮して選ぶ。 |

| 3 | ストレスの計算 | 必要な歯の強さを決定する。 |

| 4 | 標準化 | 最も近い標準モジュールを選択する。 |

このシステマティックなアプローチによって、機材が故障することなくその仕事をこなせるようになる。

計算に飛び込む

実用的な方法は、事前の応力計算から始まります。PTSMAKEでは、LewisやAGMAのような公式から始めることがよくあります。これらは1つの歯車の歯に作用する力を見積もるのに役立ちます。

曲げ応力解析

まず、曲げ応力を分析します。この計算では、負荷がかかったときに歯が根元から折れるかどうかを判断します。トルクとギアの形状を入力として使用します。その結果、歯に必要な最小寸法がわかります。これにより、予備的なモジュール値が得られます。

接触応力解析

次に、表面の耐久性に注目する。噛み合う歯と歯の間に力が加わると、時間の経過とともに穴が開いたり摩耗したりする。そのため 接触ストレス21 は、長持ちしなければならないギアにとって非常に重要です。歯面が変形したり、早期に破損したりしないようにします。

計算から標準化へ

これらの計算によって、2.37mmのような必要なモジュールが得られます。しかし、カスタムの2.37mmモジュールを簡単に製造することはできません。2.5mmなど、最も近い標準値に切り上げる必要があります。

| 計算モジュール | 標準モジュールの選択 | 理由 |

|---|---|---|

| 1.15 mm | 1.25 mm | 安全マージンのために切り上げる。 |

| 2.37 mm | 2.50 mm | 製造可能性の基準。 |

| 3.89 mm | 4.00 mm | 強度と可用性を確保する。 |

標準モジュールを選択することで、製造が簡素化され、コストが削減されます。これにより、切削工具や検査ゲージの調達が容易になります。これは、製造可能な設計プロセスにおける重要なステップです。

初期モジュールを選択するには、トルクと材料強度から始めます。予備的な応力計算を行い、必要なモジュールを見つけます。最後に、この値を最も近い標準モジュールに切り上げて、設計の製造性と信頼性を確保します。

標準的な圧力角と大きな圧力角のどちらを選ぶか?

ギアのプレッシャーアングルを選ぶのは、大きな決断のように感じられる。しかし、思っているより簡単です。ほとんどの場合、標準的な20°が完璧な選択です。性能のバランスに優れています。

しかし、デザインによってはもっと必要なものもある。小さなスペースでトルクを最大にしなければならない場合、角度は大きい方が良い。これは、全ての歯車パラメータ(Gear Parameters)を考慮する際によくある課題です。簡単なフレームワークを見てみましょう。

| 圧力角 | 主要用途 | キー・トレードオフ |

|---|---|---|

| 20°(標準) | 一般用途 | バランスの取れたパフォーマンス |

| 25°(大きめ) | 高トルク、コンパクト設計 | ノイズの増加 |

20度はデフォルトの設定だと思ってください。やむを得ない理由がある場合のみ、変更してください。

決断への深入り

この選択の「理由」を説明しよう。圧力角はギアの歯の形状に直接影響します。圧力角が25°のように大きいと、歯幅が広く、歯丈が短くなります。

より強い歯、より高い容量

この広い土台によって、歯は本質的に強くなります。破損することなく、より大きな力を扱うことができる。そのため、高トルク伝達を必要とする用途に最適です。PTSMAKEの過去のプロジェクトでは、頑丈なロボットアームに25°のアングルを使用してきました。

角度を大きくすることは、よくある問題の予防にも役立つ。それは きりさげ22 歯数の少ないギヤでは、ギヤが弱くなる可能性がある。

トレードオフ

しかし、この強さには代償が伴う。圧力角が大きくなると、ベアリングにかかるラジアル荷重が増加します。ベアリングは、この余分な力を処理できるだけの強度が必要です。また、接触比がわずかに低くなるため、作動音が大きくなる可能性もあります。

より詳しい比較はこちら:

| 特徴 | 20° プレッシャーアングル | 25° プレッシャーアングル |

|---|---|---|

| トルク容量 | グッド | 素晴らしい |

| 歯の強さ | スタンダード | より高い |

| 耐荷重 | より低い | より高い |

| 騒音レベル | より静かに | よりうるさい可能性 |

| 接触率 | より高い | より低い |

これらの要素のうち、どの要素が特定の用途にとって最も重要であるかによって、選択が決まります。

つまり、20°の圧力角が業界標準であるのには、それなりの理由があるのです。より大きな25°の角度を選ぶのは、コンパクトなスペースでより高いトルク容量と歯の強度が必要な場合に限られ、騒音とベアリング荷重の増加の可能性を上回ります。

トランスミッションのノイズを低減するためのギアパラメータの最適化とは?

ギアノイズの低減は、一つの魔法の弾丸についてではありません。いくつかのギアパラメーターを組み合わせることです。それぞれが役割を果たしているのです。

低騒音設計を成功させるには、これらの要素を統合する必要があります。PTSMAKEでは、このような総合的なアプローチをクライアントに提供しています。

高い接触率

接触比が高いということは、より多くの歯が一度に噛み合うことを意味する。これにより負荷が分散され、動力の伝達がスムーズになります。ヘリカルギアでは、これを実現することがよくあります。

精度グレード

静かな操作のためには、精度は譲れない。ISO 5以上の高い精度等級は、歯が完全に噛み合うことを保証します。これにより、衝撃や振動が軽減されます。

歯形の修正

精度が高くても、修正が重要です。クラウニングとティップリリーフは、荷重下でのミスアライメントとたわみを補正します。

| パラメータ | 騒音低減の第一目標 |

|---|---|

| 接触率 | スムーズな電力伝達、負荷分散 |

| 精度グレード | 衝撃と振動を最小限に抑える |

| プロフィール修正 | 実際のたわみを補正する |

真に最適化されたギアセットは、複数のパラメーターを相乗的に高めます。単に高精度グレードを選択するだけでは十分ではありません。過去のプロジェクトでは、高精度のギアが騒音テストで不合格になったことがあります。これは、負荷時のシャフトのたわみを考慮していない場合に起こります。

歯の矯正の役割

これこそ、歯形の修正が光るところだ。

クラウニングとチップ・リリーフ

クラウニングは歯面をわずかに湾曲させる。これにより、シャフトが曲がったときに歯先が食い込むのを防ぎます。ティップリリーフは、歯先の材料をわずかに取り除きます。これにより、歯がメッシュに出入りしやすくなります。これらの加工は、以下のことを最小限に抑えるために非常に重要です。 伝送エラー23.

成功のためのパラメータの組み合わせ

私たちのアプローチでは、ヘリカルギアを使うことが多い。ヘリカルギアは当然高い接触比を持っています。次に、高精度グレードを指定します。最後に、精密な歯形加工を施します。

我々のテストによれば、この組み合わせは驚くほど効果的である。スムーズで継続的な噛み合わせ動作を保証します。

下の表は、単純化した比較である。

| ギアタイプ | 代表的な接触比 | 騒音レベル | 一般的な修正 |

|---|---|---|---|

| 標準スパー | 1.2 - 1.6 | 中程度 | チップ・リリーフ |

| ヘリカル | > 2.0 | 低い | クラウニングとチップ・リリーフ |

この統合戦略により、ギアは静かに作動する。また、応力集中が最小限に抑えられるため、耐久性も向上します。これは、私たちのCNC機械加工と成形サービスの中核となる原則です。

静かな歯車を実現するには、総合的なアプローチが必要です。それは、高い接触比、精密な製造、特定の歯の修正を組み合わせることです。これらの要素は、振動を発生源から最小化するために協力し合わなければなりません。

プラスチックとスチールで設計する場合、ギアのパラメーターはどのように変わるのでしょうか?

ギヤの設計をスチールからプラスチックに変える場合、同じ設計図を使うことはできません。材料特性が根本的に異なるからです。そのため、ギアの主要パラメータを大幅に変更する必要があります。

プラスチックの低い強度と高い熱膨張を補うために、設計を調整しなければなりません。最も重要な変更点を探ってみよう。

主要パラメータの調整

どのギアパラメーターを調整すべきかを理解することは不可欠です。主なものはモジュール、圧力角、バックラッシュです。それぞれがギアが確実に機能するための役割を果たします。

| パラメータ | スチールギアの設計 | プラスチック・ギアの設計 |

|---|---|---|

| モジュール | 一般的に小さい | もっと大きくする必要がある |

| 圧力角 | 標準(20°など) | 多くの場合、より大きい(例えば25°)。 |

| バックラッシュ | より厳しい公差 | より多くのクリアランスが必要 |

プラスチック歯車に異なるパラメータが必要な理由

こうした変化の核心的な理由は、素材の物理的特性にある。プラスチックは鉄ほど強くも安定もしていない。

強度を高める大型モジュール

プラスチックの引張強度はスチールよりもはるかに低い。それを補うために、私たちはギアのモジュールを増やします。モジュールを大きくすると、歯が大きく厚くなります。

これらの大きな歯は、より大きなストレスに対応することができます。荷重をより広い範囲に分散し、早期破損を防ぎます。これはシンプルで効果的なソリューションです。

より大きな圧力角

標準的な20°ではなく、多くの場合25°の大きな圧力角も役立ちます。より広く、より丈夫な歯の土台を作ります。この設計により、負荷がかかっても歯が曲がったり折れたりするリスクを減らすことができます。PTSMAKEでは、頑丈なプラスチックギアシステムのためによく行う調整です。

拡大への反発の増大

プラスチックは温度変化によって大きく膨張・収縮する。また、湿度の高い環境では、次のような原因で膨張することがあります。 吸湿膨張24.この次元の不安定さは大きな懸念材料である。

プラスチックギアは、バックラッシュを多めに設計しています。この余分なクリアランスによって、ギアが膨張しても詰まることはありません。これがなければ、システムは故障してしまいます。

| パラメータ変更 | プラスチック・ギアの理由 |

|---|---|

| 大型モジュール | 材料強度の低下を補う。 |

| より大きな圧力角 | より広く、より強い歯の土台を作ります。 |

| 反発の増大 | 熱と湿気の膨張に対応。 |

プラスチックで設計するには、ギアの主要なパラメーターを調整する必要があります。より大きなモジュールと圧力角は強度を増し、バックラッシュの増加は熱や湿気の膨張による詰まりを防ぎます。これらの変更は、信頼性の高いギアシステムにとって非常に重要です。

ギアの設計パラメータを見直すための個人的なチェックリストはどのように作成しますか?

個人的なチェックリストは、高価なエラーに対する最善の防御策である。これは理論を実践的で再現可能なプロセスに変えるものだ。このツールを使えば、重要な細部を見落とすことはない。

CADから物理的な部品に移行するには、体系的なレビューが必要です。最初にチェックすべきギアパラメーターは?

基礎幾何学

まずは基本から。これらのパラメータはギアの形状と相互作用を定義します。歯数、モジュール、圧力角を確認してください。

強度と素材

次に、強度を確認します。選択した材料と熱処理が、予想されるトルクと応力サイクルに対応できることを確認します。これにより、早期故障を防ぐことができます。

| パラメーター・カテゴリー | 主なチェック項目 |

|---|---|

| 幾何学 | モジュール、圧力角度、歯数 |

| 強さ | 材料選択、硬度、ルートフィレット |

製造性レビュー

完璧なデザインも作れなければ意味がない。PTSMAKEでは、製造が困難であったり、高価であったりするデザインをよく目にします。

チェックリストには、製造性ゲートを含める必要があります。歯形は標準的な工具で切削可能か?特殊な工程が必要なアンダーカットはありますか?ここでの簡単な調整で、コストを大幅に削減することができます。

組み立てと応用

ギアがより大きなシステムにどのようにフィットするかを考える。相手ギア間の中心距離は非常に重要です。また、必要な バックラッシュ25 適切な操作のために。

最後に、アプリケーション固有のニーズを確認する。システムは低ノイズを必要としますか?これは、螺旋角度や表面仕上げの選択に影響するかもしれません。目標とする運転寿命は?これは材料や潤滑の選択に影響します。

徹底したチェックリストが、設計意図と現実の性能の橋渡しをする。

| レビューエリア | 主な検討事項 | インパクト |

|---|---|---|

| 製造可能性 | アンダーカット、ツールアクセス、公差 | 製造コストとリードタイム |

| 組立 | センター・ディスタンス、干渉チェック | システムの機能性と適合性 |

| 申し込み | 騒音(NVH)、寿命、潤滑 | 最終製品の性能と信頼性 |

包括的なチェックリストにより、すべての重要なパラメータがレビューされます。この理路整然としたアプローチは、エラーを最小限に抑え、生産を合理化し、最終的なギアがその用途で意図されたとおりの性能を発揮することを保証します。

PTSMAKE-精密歯車パートナーで歯車の専門知識を引き出す

お客様独自の要件に合わせた信頼性の高い精密ギヤソリューションが必要ですか?CNC機械加工または射出成形ギアコンポーネントの競争力のある見積もりについては、今すぐPTSMAKEにお問い合わせください。私たちのチームは、高品質なカスタム部品と専門的なアドバイスを迅速に提供し、プロトタイプから生産までプロジェクトを合理化します。今すぐRFQをお送りください!

この仮想円が、重要なギヤ形状の計算の基礎となることをご覧ください。 ↩

ギヤの歯がどのように作用し、スムーズで効率的な動力伝達を実現するのかを学びます。 ↩

噛み合う歯車の歯の間で力がどのように伝達されるかをよりよく理解するために、この概念を探求してください。 ↩

このギヤの歯の衝突がどのように致命的な故障を引き起こすのか、そしてそれを防ぐにはどうすればいいのかを学んでください。 ↩

この問題がどのようにシステム障害を引き起こすのか、そしてそれを防ぐためのベストプラクティスをご覧ください。 ↩

ギアリングにおける等速性とスムーズな動力伝達を保証する幾何学的曲線を探る。 ↩

なぜピッチ径が理論的な円なのか、それは歯車がどのように転がり、運動を伝達するのかを定義しているのです。 ↩

2つの曲線体の接触点における応力計算の原理を理解する。 ↩

インボリュート曲線は、現代のほとんどの歯車の幾何学的基礎であり、改造によってどのような影響を受けるかを学びます。 ↩

応力集中が部品の耐久性にどのような影響を及ぼすか、またそれを緩和するための当社の方法をご覧ください。 ↩

この力がベアリングの選択やシステム全体の設計にどのような影響を与えるかをご覧ください。 ↩

この重要なギアの寸法と、設計の性能に与える影響について理解するには、クリックしてください。 ↩

アンダーカットがどのようにギアの歯を弱くするのか、そしてなぜギア製造においてアンダーカットを防ぐことが重要なのかをご覧ください。 ↩

この調整によってギアの性能と強度がどのように最適化されるのか、技術的な詳細をご覧ください。 ↩

より良い機械設計解析のために、総力を構成要素に分解する方法をご覧ください。 ↩

ギヤの噛み合い時間を決定する、この重要な幾何学的要因について詳しくご覧ください。 ↩

ギア設計において、この要素が効率、潤滑の必要性、材料の選択にどのような影響を与えるかをご覧ください。 ↩

ギヤの歯にかかる高い応力点のリスクを計算し、軽減する方法を学びます。 ↩

この重要なパラメーターが、ギアの形状と性能をどのように再定義しているのかを探る。 ↩

この重要なパラメータが、ギアトレインの性能と位置精度にどのような影響を与えるかをご覧ください。 ↩

噛み合う歯車間の面圧が耐久性と運転寿命にどのように影響するかを理解する。 ↩

アンダーカットとは何か、そして、より大きな圧力角がアンダーカットを効果的に防止する方法について学ぶ。 ↩

この重要な指標が、ギアの噛み合い精度と騒音への直接的な影響をどのように数値化しているかをご覧ください。 ↩

吸湿がプラスチックギアのサイズと性能にどのような影響を与えるかをご覧ください。 ↩

このわずかな隙間が、ギアのノイズや摩耗、システム全体の効率にどのような影響を与えるかをご覧ください。 ↩