一貫性のある、プロフェッショナルな外観のローレット加工パターンを得ることは、精密機械加工の最も困難な側面のひとつです。多くのメーカーは、パターンのダブリング、不均一な深さ、およびコストのかかる再加工や不合格部品の原因となるトラッキングの問題で苦労しています。

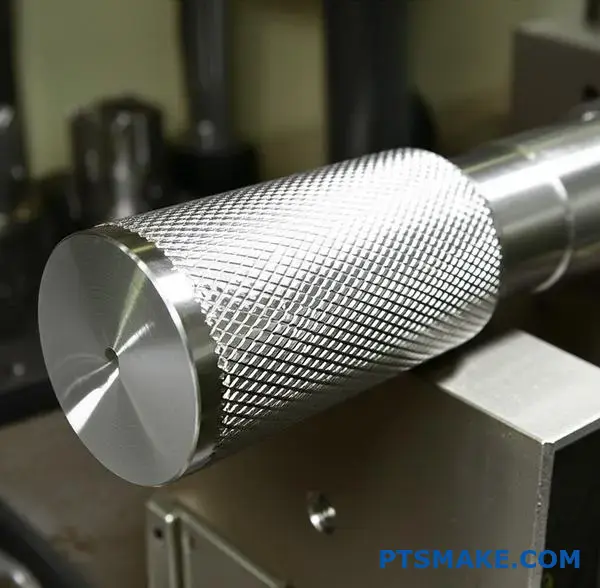

ローレット加工パターンは、ピッチ、ねじれ角、歯の形状、深さなどの数学的変数によって定義され、適切な工具の選択、ワークピースの直径の計算、特定の用途におけるこれらのパラメータの関係の理解によって成功が左右されます。

PTSMAKEでの仕事を通じて、私は自動車、医療、民生用電子機器用途の複雑なローレット加工の課題を解決するお手伝いをしてきました。このガイドでは、プロ級のローレット加工とアマチュア級のローレット加工を分ける基本原理、分類システム、高度なテクニックについて説明します。

どのような基本変数がローレット・パターンを数学的に定義するのですか?

ローレット・パターンは複雑に見えるかもしれない。しかし、それらはいくつかの核となる数学的変数の上に成り立っている。これらの基本を理解することが重要です。それによって、最終的なテクスチャーを正確にコントロールすることができるのです。

ローレットの4つの柱

これらの変数は、グリップから外観に至るまで、すべてを決定する。どのような部品においても、一貫した再現性のある結果を得るための基礎となるものです。

主要ローレット加工パラメータ

| 可変 | 説明 |

|---|---|

| ピッチ | 連続する歯と歯の間の距離。 |

| アングル | ワーク軸に対する溝の角度。 |

| 深さ | 歯が素材に押し込まれる深さ。 |

| 歯のプロフィール | 個々の歯の形(鋭い、丸いなど)。 |

これら4つの要素は共に機能します。これら4つの要素が組み合わさることで、あらゆるナールの完全な幾何学的定義が生まれます。

基本を超える:変数の相乗効果

Knurlを定義することは単に変数を列挙することではありません。どのように相互作用するかを理解することです。この相乗効果にこそ、真の精密製造があるのです。PTSMAKEでは、すべてのプロジェクトにおいて、これらの相互作用をマスターすることに重点を置いています。

ピッチと角度の相互作用

ピッチはパターンの密度を設定する。ピッチが細かいほど、1インチあたりの歯数が多くなります。角度は、パターンが直線(0°)か、角度がついているか、ダイヤモンド(例えば、左右30°のヘリックス)かを決定します。この2つで基本的な外観が決まります。

深さとプロフィールの機能的役割

深さと歯形が機能をコントロール。ローレットの深さは、よりアグレッシブなグリップを提供します。より鋭い歯形もグリップ力を高めますが、摩耗する可能性があります。丸みを帯びた歯形は、快適で装飾的な仕上げによく使われます。この選択は、最終製品でのユーザーの触感に直接影響します。

業界では多くの場合、次のようなシステムを使ってこれらを標準化している。 直径ピッチ1.これにより、工具とその結果生じるローレット加工パターンが、異なる製造セットアップ間で一貫性を保つことができる。

変数調整の影響

| 調整 | ナール特性 |

|---|---|

| ピッチを上げる | より粗く、より広い間隔のパターン |

| ピッチを下げる | より細く、より密度の高いパターン |

| 深さを増す | よりアグレッシブなグリップ、より高い素材変位 |

| シャーププロファイル | グリップが良く、研磨性が高い可能性がある |

最終的に、完全な数学的モデルは、予測可能な結果を得るためにこれら4つの変数すべてを必要とする。

つまり、ピッチ、角度、深さ、歯形のわずか4つの重要な変数が、あらゆるローレット・パターンの完全な数学的青写真を提供し、最終的な外観と機能的なグリップを決定する。

DIN 82のようなローレット加工規格の根拠は何ですか?

規格ができる前は、ローレット加工は西部の荒野だった。結果は一貫していませんでした。あるショップの "ミディアム "ローレットは、別のショップの "粗い "ローレットでした。これは、組み立てやグリップの機能性に大きな問題を引き起こしました。

標準化の台頭

DIN 82のような規格は秩序をもたらした。エンジニア、設計者、機械工のための共通言語が生まれたのです。誰もが正確な要件を知っていたのです。

これにより、ドイツで設計された部品がPTSMAKEで完璧に製造され、米国のアセンブリに完璧に適合することが保証されます。

| 基準なき問題 | DIN 82に準拠したソリューション |

|---|---|

| 予測不可能なグリップ力 | 一貫した機能的テクスチャー |

| 部品の嵌合不良 | 寸法精度の保証 |

| 高い製造廃棄物 | 効率的で反復可能なプロセス |

DIN 82の背後にあるエンジニアリングの論理は、機能性と製造性に根ざしている。恣意的なものではありません。この規格は、性能に直接影響するパラメータを成文化しています。

デコーディング・キー・パラメーター

ピッチ、歯の角度、深さなどの細部には理由があります。ローレットが深いほど、手工具のグリップが強くなります。より細かいピッチは、繊細な調整ノブに使われるかもしれません。

この規格では、さまざまな ローレット・パターン これは、単純な「ダイヤモンド」か「ストレート」かという説明を超えたものである。これは、単純な「ダイヤモンド」や「ストレート」の説明を超えたものだ。正確な分類を提供する。

| DIN 82 コード | ナールパターン | 主要機能 |

|---|---|---|

| RAA | ストレート(アキシャル) | ベーシックグリップ、装飾仕上げ |

| RGE | オス・ダイヤモンド(30) | 高トルクグリップ用途 |

| RV | オス・ダイヤモンド(45) | 汎用グリップ面 |

これらのコードにより、当て推量は排除されます。RGE 0.8」と指定された図面を受け取ると、私たちのチームは必要な工具と工程を正確に把握します。この精度は、規格の幾何学的規則に基づいています。

スタンダードの モジュール2 システムが基本です。これは、工具とワークピースの直径の関係を指示し、オーバーラップや部分的な歯のない、きれいで完全なパターンを保証します。これにより、材料の変形が防止され、高品質の仕上げが保証されます。

DIN 82のようなローレット加工規格は、明確な枠組みを確立します。この規格は、不正確な芸術を再現可能な科学に変え、特定のローレット加工パターンとパラメータを定義します。これにより、現代の高精度産業にとって極めて重要な機能的一貫性と製造の予測可能性が保証されます。

ローレット加工部品の「表面の完全性」とは何か?

ローレット面の評価は、見た目だけではありません。真の品質は、一連の明確な指標によって定義されます。PTSMAKEでは、単なる目視チェックにとどまりません。

私たちは総合的な評価に重点を置いています。これにより、部品が応力下でも確実に機能することを保証します。表面の完全性は非常に重要です。

主要品質指標

以下は、私たちが評価する主要分野です:

- 表面仕上げ: 滑らかさと一貫性。

- マイクロクラック: 強度を損なう小さな骨折。

- 冶金の変化: 素材の構造の変更。

| メートル | 重要性 | 共通の課題 |

|---|---|---|

| 表面仕上げ | 高い | 一貫性のないグリップ、貧弱な美観 |

| マイクロクラック | クリティカル | 負荷による部品の故障 |

| 冶金的変化 | 高い | 疲労寿命の低下、脆性 |

これらの要素が相まって、部品の真の表面品位が決定される。

評価の深層

真に包括的な品質評価には、特定のツールと手法が用いられる。肉眼では見えないものを見るのだ。

表面仕上げ (Ra)

表面粗さ(Ra)を測定し、仕様に適合していることを確認する。これにより、安定したグリップとフィーリングを保証します。異なるローレット加工パターンには、最適な機能のために異なるRa値が必要です。

微細構造解析

マイクロクラックの検出には、しばしば顕微鏡検査が必要となる。これらの小さな亀裂は、早期破損の主な原因である。パラメータが完全に制御されていない場合、高圧ローレット加工中に形成されます。

材料特性

ローレット加工は冷間加工の一種である。これにより、次のような利点がある。 加工硬化3しかし、やり過ぎは問題を引き起こす可能性があります。私たちは素材の木目構造を分析し、その完全性を確認します。これにより、もろさを防ぎ、長期的な耐久性を確保します。

クライアントとのコラボレーションの中で、私たちはバランスの取れたアプローチが重要であることに気づいた。

| 評価方法 | 目標指標 | 目的 |

|---|---|---|

| プロフィロメーター | 表面仕上げ (Ra) | 粗さと一貫性の定量化 |

| 染料浸透探傷試験 | マイクロクラック | 表面を破壊する欠陥を明らかにする |

| メタログラフィー | 冶金的変化 | 結晶構造と硬度の検査 |

このような多方面からのアプローチにより、当社が製造するすべてのローレット加工部品が、意図された目的に適合することを保証しています。

ローレット表面の徹底的な評価には、目視検査以上のものが必要です。表面仕上げの正確な測定、マイクロクラックの詳細なチェック、そして性能と信頼性を保証するための根本的な冶金的変化の分析が必要です。

ローレット加工を美しく見せる基本的な設計原理とは?

なぜローレット加工に魅力を感じるのか?それは単に機能的なグリップというだけではない。その美しさは、精密工学と人間心理の交差点にある。私たちの脳は、秩序と細部を評価するようにできている。

パターンの力

ローレット模様は、この嗜好を利用している。ダイヤモンドやラインの規則性は、予測可能性とコントロールの感覚を生み出す。この視覚的な調和は、本質的に満足のいくものです。それは、丁寧な製造と細部へのこだわりを表している。

質感と光

テクスチャーは触感を誘い、具体的なつながりを生み出す。光はファセットに反射し、平らな表面にはない深みとダイナミックさを加える。

| デザイン・エレメント | 心理的効果 |

|---|---|

| パターンの規則性 | シグナルの順番と精度 |

| 触感 | 身体的な交流を促す |

| 光の反射 | 視覚的な深みと面白さを生み出す |

エンジニアリングと人間の知覚の出会い

ローレット模様の美的成功は偶然ではない。私たちの心がどのように感覚情報を処理するか、計算された結果なのだ。一貫して繰り返される幾何学模様は、私たちが本能的に信頼する信頼性と構造という言葉を語る。

タッチの重要な役割

ローレット加工された表面の触感は非常に重要である。この感覚は 触覚4 これは、対象物の品質について即座にフィードバックするものです。鋭くきれいな刻み目は、安全でよくできていると感じます。粗悪なものは、安っぽく信頼性に欠けます。PTSMAKEでは、正確な仕様でローレットを加工しています。これにより、見栄えが良いだけでなく、使用感も良くなり、製品への信頼感が高まります。

光はいかに品質を定義するか

ローレット加工が施された面を光がどのように横切るかもカギとなる。角度のついた小さな面は、ハイライトとシャドーの複雑なマトリックスを作り出す。この効果は、パーツをより複雑で価値のあるものに見せる。シンプルな円柱が、職人技を感じさせるオブジェに変身するのだ。

| 感覚入力 | デザイン詳細 | ユーザーの認識 |

|---|---|---|

| ビジュアル | 正確な光と影のプレー | 高価値、複雑さ |

| 触覚 | シャープで均一なリッジ | 信頼性、耐久性 |

| 認知的 | 反復的で整然としたパターン | 質の高いクラフトマンシップ |

ローレットの美的魅力は、工学と心理学の見事な融合から生まれます。構造化されたパターン、魅力的なテクスチャー、ダイナミックな光の反射はすべて、精密さと品質を物語っています。これにより、機能的にも効果的で、視覚的にも満足できるデザインとなっています。

ジオメトリー以外のローレット・パターンの主なカテゴリーとは?

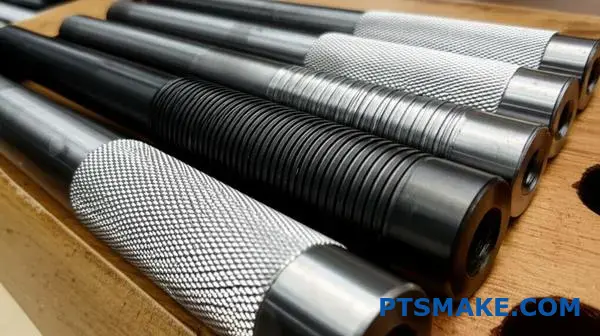

単純な形だけでなく、より実用的な方法でローレット模様を分類することができる。これは、作業に適したパターンを選択するのに役立ちます。

どのようにグリップするかなど、機能を見ることもできる。また、製造工程を考慮することもできる。

最後に、素材がどのように反応するかが鍵となる。これらのカテゴリーは、ローレット・パターンをよりスマートに考える方法を提供します。これらは、最終的な部品がその特定の用途に必要な性能を正確に発揮することを確実にするのに役立ちます。

機能分類

| 機能タイプ | 主要目標 | 共通アプリケーション |

|---|---|---|

| グリップ強化 | 手作業による摩擦の増加 | ツールハンドル、ノブ、ファスナー |

| プレスフィットエイド | 2つのコンポーネントを確実に結合する | シャフト、ピン、インサート |

| 流体チャネリング | 液体/潤滑剤を直接または保持する | シール面、ベアリングレース |

製造工程の分類

また、パターンを作る方法によってグループ分けすることもできる。2つの主な方法は、切断と成形です。各工程はそれぞれ異なる結果を生み出し、異なる素材や用途に適しています。

材料対応分類

ローレット加工中の材料の挙動もまた、カテゴリーを作り出します。柔らかい金属と硬い金属では変形が異なり、ローレット加工表面の最終的な質感と性能に影響を与えます。

PTSMAKEでは、形状を超えたところに目を向けることで、お客様をご案内しています。機能、プロセス、材料反応に焦点を当てることで、より良い部品性能を実現します。この実用的なアプローチは、コストのかかるミスを回避します。

機能ベースのカテゴリー

ナールが必要とする仕事について考えることは、多くの場合、最良の出発点です。グリップのためなのか、タイトフィットのためなのか、それともまったく別のことなのか。

| カテゴリー | 説明 |

|---|---|

| グリップ・ローレット | 最も一般的なタイプ。その目的は純粋に、手や道具のために安全で滑りにくい表面を提供することである。 |

| 圧入ローレット | このローレット加工は、部品の直径をわずかに大きくするように設計されています。他の部品に圧入する際に、強力な干渉嵌合を生み出します。 |

| 装飾ローレット | ここでの焦点は美学である。このパターンは、製品に高級感と工業的な外観を加える。 |

プロセス・ベースのカテゴリー

製造方法は、ローレット・パターンの特性に直接影響する。カット・ナーリングは、材料を除去し、シャープで正確なピークを作ります。これは硬い素材に最適です。

一方、ロール成形は、切粉を発生させることなく材料を変位させる。この工程では、加工硬化によって表面が強化されます。その結果、ピークはより滑らかになります。による微妙な変化を理解する 材料変位5 高耐久性アプリケーションには不可欠である。

素材対応カテゴリー

異なる素材は、ローレット加工の圧力に独特に反応する。アルミニウムのような柔らかい素材は、流れやすく、滑らかで丸みを帯びたプロファイルを作ることができる。ステンレス鋼のような硬い材料は変形しにくい。その結果、より鋭く、より明確なパターンを作ることができますが、より大きな力を必要とします。

素材に対して間違ったパターンを選択すると、剥がれや一貫性のない仕上がりになる可能性があります。そのため、当社では、常に特定の素材特性に合わせたローレット加工を行っています。

機能、プロセス、材料反応を通してローレット加工を考えることで、より深い理解が得られます。このアプローチは、単純な外観を超え、ローレット加工パターンが意図された用途で効果的かつ確実に本来の工学的目的を果たすことを保証します。

ローレット・パターンは機能的な用途によってどのように分類されるのですか?

ローレット模様は単なる見せ物ではない。その真価は機能にある。私たちは、それらが何をするために設計されているかに基づいて分類することができます。これは、エンジニアが作業に適したパターンを選択するのに役立ちます。

繊細なパターンを高トルクの工具に使うことはないだろう。これらの機能グループを分解してみよう。それぞれが製品設計において明確な目的を果たす。

| 機能カテゴリー | 主な目的 |

|---|---|

| ハイトルク・グリップ | ハンドリングの摩擦を高める。 |

| 触覚フィードバック | ユーザーに機能を知らせる。 |

| 液体保持 | 液体を保持したり、流したりすること。 |

| 装飾仕上げ | 純粋に審美性を高めるため。 |

| 干渉フィット | 確実な機械的結合を作る。 |

ローレット加工を理解するためには、その意図する仕事から始めなければならない。パターンの有効性は、その用途に直接結びつきます。これは、PTSMAKEがすべてのプロジェクトで貫いている基本原則です。

高トルクグリップ用途

強力で滑りにくいグリップを必要とする工具や部品には、攻撃的なパターンが不可欠である。ダイヤモンド・ローレット加工は、ここでは一般的な選択です。手工具、重いノブ、産業機器のハンドルに最大限の摩擦をもたらします。目標は、形よりも純粋な機能です。

繊細な触覚フィードバック

強力なグリップを必要としないアプリケーションもある。その代わりに、ユーザーに微妙なフィードバックを提供する必要があります。科学機器の精密調整ノブを思い浮かべてください。ここでは、繊細で直線的なローレット加工が効果的です。手触りに十分な質感を与え、正確なコントロールを保証します。

体液貯留と管理

ある種のローレット模様は、潤滑剤を保持することができる。凹んだ菱形や四角のパターンは、小さなポケットを作る。これらのポケットは 毛細管現象6 オイルやグリースを保持する。これは、自己潤滑性のブッシュやシャフトに便利です。

装飾仕上げ

ローレットの主な機能は美観であることもあります。時計のリューズや高級電子ダイヤルのようなハイエンド製品では、ローレット加工がエレガンスを添えている。ここでの焦点は、完璧な仕上げと視覚的アピールです。

| 特徴 | ハイトルク・グリップ・ナール | 飾りナール |

|---|---|---|

| パターンの深さ | ディープでアグレッシブ | 浅く正確 |

| 主要目標 | 摩擦を最大化する | 視覚的な魅力、クリーンなライン |

| 例 | レンチハンドル | 王冠を見る |

干渉フィットの用途

ローレット加工は、機械的な結合を生み出すこともできる。ローレット加工を施したシャフトは、材料を変位させることで、穴にしっかりと圧入することができます。この方法は、永久的なアセンブリの場合、他の締結技術よりもコスト効率が高いことがよくあります。

機能的な用途を理解することが重要です。高トルクグリップ、流体保持、確実な干渉フィットなど、適切なローレット加工パターンが性能を最適化します。精密製造では、常に機能が形状を決定します。

ローレット加工の故障モードの系統的分類とは?

ローレット加工の不具合モードを認識することは、不具合修正の第一歩です。それぞれの欠陥は、製造工程で何が間違っていたかを物語っています。

こうした視覚的な手がかりを理解することで、根本原因を素早く特定することができる。これにより、時間と材料の無駄を防ぐことができる。以下は一般的な問題のクイックガイドです。

| 欠陥の種類 | 主な適応症 |

|---|---|

| フレーキング | 材料または工具の問題 |

| 倍増 | セットアップまたはアライメントエラー |

| 不均等な深さ | 一貫性のない圧力/フィード |

| バレルリング | 過剰な力 |

これらのローレット模様は特定の問題を示すもので、トラブルシューティングをより効率的に行うことができる。

欠陥と根本原因の関連性

PTSMAKEのプロジェクトでは、こうした失敗を診断する体系的なアプローチを開発した。それは、証拠を見て、逆算して原因を見つけるというものだ。

剥がれと欠け

フレーキングは、小さな金属片がローレットの山から離れることで発生します。これは多くの場合、ローレット工具の摩耗や欠けを意味します。また、材料がプロセスに対して脆すぎることを意味する場合もあります。当社の分析によると、特定の鋼合金はこの現象が起こりやすいことがわかっています。

ダブリングまたは "ゴースト"

この欠陥は、第一のパターンに重なる第二のかすかなパターンを作り出す。ほとんどの場合、セットアップの問題である。機械やワークホルダの剛性不足が原因であることが多い。また、ワーク中心線に対する工具のアライメントが正しくないことが原因の場合もある。

不均等な深さと一貫性のないパターン

ナールの深さにばらつきがある場合は、圧力と送り速度を調べてください。送りが一定でないと、部分的に工具が深く食い込むことがあります。また、ワークの振れもチェックしてください。同心円でない部品は、当然仕上がりが不均一になります。工具の圧力に対する材料の反応は、次のような要因に影響されます。 作業硬化7も一役買っている。

以下の表は、これらの問題を解決策に結びつけるものである。

| 故障モード | 共通の根本原因 | 推奨ソリューション |

|---|---|---|

| 倍増 | 機械または工具のミスアライメント | 工具をワークの中心線に合わせ直す |

| バレルリング | 過度の側圧 | 圧力を下げる。 |

| 不均等な深さ | 一貫性のない送り速度 | 一定の送りを確保し、振れをチェックする。 |

| フレーキング | 脆い材料、磨耗した工具 | 材料または工具の変更、速度の調整 |

これらの一般的な不具合を分類することで、トラブルシューティングを推測から科学に変えます。各不具合モードをプロセスやセットアップの原因と関連付けることで、より迅速で効果的な解決策が可能になり、製造するすべての部品で一貫した品質を確保することができます。

最適なローレット加工プロセスを選択するために、材料はどのようにグループ分けされるのか?

適切なローレット加工を選択するには、まず素材を理解することから始まる。素材によって、ローレット加工の強い圧力に対する反応は異なります。PTSMAKEでは、コア特性に基づいて材料をグループ化することで、これを簡素化しています。

このアプローチは、材料がどのような挙動を示すかを予測するのに役立ちます。これにより、パーツを損傷することなく、きれいで機能的なナールを実現する方法を選択することができます。

ローレット加工の主な材料特性

延性、硬度、加工硬化の傾向です。これらの要素によって、成形と切削のどちらがより良い選択かを決定します。

| プロパティ | 説明 | ローレット加工への影響 |

|---|---|---|

| 延性 | 破断せずに変形する能力 | 高い延性はローレット加工に最適。 |

| 硬度 | 塑性変形への耐性 | 硬い素材では、しばしばカット・ローレット加工が必要になる。 |

| ワーク・ハードニング | 塑性変形による硬化 | 高い傾向には慎重な工程管理が必要だ。 |

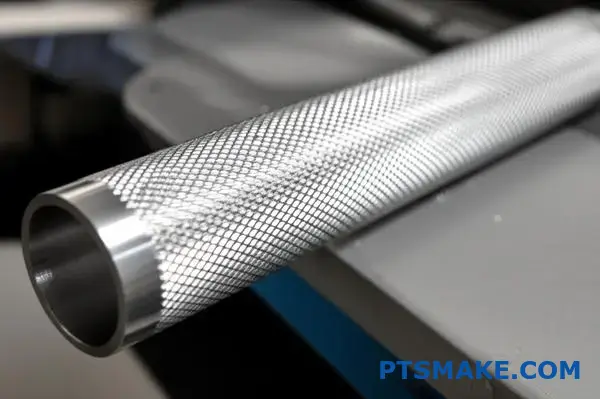

グループ1:軟質延性金属

このグループには、アルミニウム、黄銅、低炭素鋼などの素材が含まれる。延性が高く、硬度が低いため、ローレット加工に最適です。金属は、ローレット工具の歯に容易に流れ込む。

この工程は、材料を除去するのではなく、材料を変位させる。滑らかな仕上げで、強く盛り上がったパターンを作ります。鋭利なエッジのない良好なグリップを必要とする部品によく使用されます。

グループ2:硬く延性の低い金属

ステンレス鋼などの素材 と合金鋼がこれに該当する。硬度が高く 加工硬化8 が課題となる。ローレット加工の圧力を加えることで、これらの材料はさらに硬くなり、工具の摩耗や仕上げ不良につながる可能性がある。

このような場合、通常はカット・ナーリングが優れた選択となる。この方法では、鋭利な刃のホイールを使用して、ワークピースにパターンを加工する。材料を除去し、材料に過度の応力を与えることなく、正確でシャープなローレット模様を作成します。

グループ3:プラスチック

デルリン(POM)やナイロンなどのプラスチックは、挙動が大きく異なります。融点が低く弾力性があるため、熱管理が重要です。熱可塑性プラスチックの場合、ほとんどの場合、カット・ローレット加工が必要です。熱の蓄積を最小限に抑え、材料の溶融や工具のガム付きを防ぎます。

| 素材グループ | 一般材料 | 推奨プロセス | 主な検討事項 |

|---|---|---|---|

| ソフト&延性 | アルミニウム、真鍮、軟鋼 | フォーム・ローレット | 滑らかで盛り上がったパターンを作るのに優れている。 |

| ハード&タフ | ステンレス鋼、合金鋼 | カット・ローレット | 過度の加工硬化と工具の摩耗を防ぐ。 |

| プラスチック | デルリン(POM)、ナイロン、ABS | カット・ローレット | 鋭利な道具と熱のコントロールが必要。 |

このように材料をグループ化することで、工程選択のための確かな基礎が得られます。当て推量からデータに基づいた決定へと移行し、PTSMAKEで扱うすべてのプロジェクトで一貫した品質を保証します。

材料グループを理解することは、適切なローレット加工プロセスを選択するための鍵となります。このアプローチは、成形、切断、またはプラスチック用の特殊技術など、材料の特性と最適な方法を一致させることで、予測可能な高品質の仕上がりを保証します。

マイクロ・ナーリングとマクロ・ナーリングの構造上の違いは何ですか?

ミリスケールからミクロンスケールへの移行は、ローレット加工を一変させる。マクロ・ナーリングは、グリップのためのざらざらした触感のある表面を作ることである。おなじみのプロセスだ。

しかし、マイクロ・ナーリングはまったく異なる次元で作用する。それは、精密で機能的な特徴を持つ表面を設計することである。これには高度な製造技術と工具が必要です。

簡単に比較してみよう。

| 特徴 | マクロローレット(ミリスケール) | マイクロローレット(ミクロンスケール) |

|---|---|---|

| 一次工程 | 成形または切断 | レーザーアブレーション、エッチング、微細加工 |

| 工具 | 硬化スチールホイール | ダイヤモンドチップ、レーザービーム、エッチャント |

| 機能目標 | メカニカルグリップ、美学 | 流体力学、接着、光学 |

これらのローレット模様の違いは基本的なものである。

マクロスケールからマイクロスケールの製造に移行することで、すべてが変わります。従来のローレット加工では、硬化鋼工具を使用して旋盤で材料を変位させたり切削したりします。これは、グリップパターンを作成することに焦点を当てた、堅牢で比較的単純なプロセスです。

マイクロ・ナーリングははるかに繊細です。PTSMAKEのプロジェクトでは、レーザーアブレーションや超精密CNCマシニングのような方法を採用することが多い。これらの技術は、材料を変位させるのではなく、微細な精度で材料を除去する。この精度は、表面の凹凸をコントロールするのに非常に重要です。 トライボロジー特性9摩擦や流体の流れに影響を与える。

工具の要件も、この規模の違いを反映している。標準的なローレット工具は耐久性に優れ、シンプルである。マイクロアプリケーションの場合は、先端にダイヤモンドが付いたスタイラスや、集束性の高いレーザーを使用することもあります。制御システムは、サブミクロンレベルの動きを管理しなければなりません。

この表は、その課題を浮き彫りにしている。

| チャレンジ | マクロ・ナーリング | マイクロローレット |

|---|---|---|

| 素材の挙動 | 予測可能な塑性変形 | 予測不可能、粒構造が重要 |

| 工具摩耗 | 緩やかで監視しやすい | 迅速かつ壊滅的、繊細なコントロールが必要 |

| 品質管理 | 目視検査、ノギス | SEM、プロフィロメーター、アドバンスト・イメージング |

機能的用途は多岐にわたる。マクロのローレット加工は、工具のハンドルやノブのグリップ力を高める。微細なローレット加工は、細胞の成長を促す医療用インプラントや、液体の流れを誘導するマイクロ流体デバイスに見られます。

最終的には、スケールが製造アプローチ全体を決定する。マクロ・ナーリングは、人間との相互作用とグリップのためのものです。マイクロ・ナーリングは、性能がミクロのレベルで測定され、はるかに高い精度と投資が要求される機能的な表面をエンジニアリングするためのものです。

凸ローレット・アプリケーションと凹ローレット・アプリケーションのシステムを定義するものは何ですか?

曲面へのローレットの適用は、一律にできるものではない。凸であれ凹であれ、その形状はゲームを完全に変えます。

凸面はドアノブのように外側にカーブしている。凹面はお椀の内側のように内側にカーブしている。それぞれにユニークな課題があります。これにより、工具の選択、セットアップ、最終的な品質が決まります。

凸と凹の基本

| 特徴 | 凸ローレット | コンケーブ・ローレット |

|---|---|---|

| 表面形状 | 外側にカーブ | 内側にカーブ |

| ツールコンタクト | 一貫性 | 大きく異なる |

| 一般的な使用 | グリップ、ノブ、ダイヤル | カスタム金具、装飾リング |

| 難易度 | より低い | より高い |

これらの違いを理解することが成功の鍵である。

主な違いは、工具のかみ合わせにある。凸面では、標準的なローレット・ホイールは一貫した接触を維持できる。部品が回転すると、工具が材料に均等に押し付けられます。これにより、比較的容易に均一なパターンが形成される。

凹面はもっと厄介だ。標準的な工具では、表面の最も高いところにしか接触しない。その結果、パターンが不完全になったり、歪んだりする。次のようなリスクがある。 ツールパス干渉10 も著しく高くなる。ツールホルダーが部品のエッジに衝突する可能性がある。

幾何学的な課題を克服する

PTSMAKEでは、このような複雑な形状に取り組むことがよくあります。凹状のローレット加工の場合、特注の研削ローレットホイールが必要になることがあります。これらのホイールは、ワークピースの内側カーブにマッチします。これにより、完全な接触ときれいなパターンが保証されます。

特定の角度を持つ専用のツールホルダーも不可欠である。これらは衝突を避けるために必要なクリアランスを提供する。このアプローチは、慎重なプログラミングとセットアップを必要とする。

| チャレンジ | 凸解 | コンケーブ・ソリューション |

|---|---|---|

| 不均等な圧力 | 標準セットアップ | カスタムツールプロファイル |

| 不完全なパターン | 典型的な問題ではない | マッチ・ラジアス・ホイール |

| 工具の衝突 | 低リスク | 角度付きホルダー、慎重なプログラミング |

私たちのテスト結果によると、よく計画された凹ローレット加工は、大きな付加価値を生むことができる。しかし、それには専門知識が必要です。

要するに、凸状のローレット加工は比較的簡単であるが、凹状の用途では特殊な工具と慎重な計画が必要となる。曲線の形状は、正しいアプローチを決定し、高品質のローレット模様を確保する上で最も重要な要素です。

ハイブリッドパターンやコンポジットパターンの特徴とは?

標準的なローレットではデザインのニーズを満たせない場合、私たちはハイブリッド・パターンを探求します。型にはまらないカスタム・デザインです。

単純なストレートやダイヤモンドの刻みを超えたもの。それは創造的なエンジニアリングだ。

ナール・エレメントの組み合わせ

私たちはしばしば異なるローレット・スタイルをミックスします。例えば、ストレートラインとヘリカルラインを組み合わせる。これにより、ユニークな質感と機能的なグリップが生まれます。ひとつのパターンの中でピッチを変えるのも高度なテクニックです。

ハイブリッド・パターンの例

| 機能の組み合わせ | 主なメリット | 共通アプリケーション |

|---|---|---|

| ストレート+ヘリカル | 多方向グリップ | カスタム・ツール・ハンドル |

| 可変ピッチ | 目標とする質感 | 人間工学に基づいたグリップ |

| 中断されたダイヤモンド | 材料応力の低減 | 薄肉部品 |

このアプローチにより、真にオーダーメイドのローレット・パターンが可能になる。

エンジニアリング・カスタム・ソリューション

ハイブリッド・ローレットは見た目だけではありません。特定の工学的課題を解決するものなのです。ある製品では、ある方向には強いグリップ力が必要だが、別の方向には滑らかな感触が必要かもしれない。このような場合に、カスタムパターンが威力を発揮します。

PTSMAKEでは、これらの作業に高度なCNC加工を使用しています。非標準のローレットを作成するには、正確なツールパスプログラミングが必要です。標準的な工具では、このような複雑な形状を作成できないことがよくあります。

製造工程

私たちはまず、CADソフトウェアでパターンをモデリングします。これにより、最終的なテクスチャーを視覚化することができます。その後、当社のエンジニアがカスタム加工戦略を立てます。

これには、異なるツールを使って何度もパスする必要があるかもしれない。また、カスタムフォームのツールを作ることもある。目標は、クライアントが指定した正確なグリップと美観を達成することです。この工程により、部品の特性は均一ではなくなります。 異方11特定の機能に合わせて調整される。

| チャレンジ | PTSMAKEのソリューション |

|---|---|

| 複雑な幾何学 | 上級 5軸CNC プログラミング |

| 工具の限界 | カスタムツールの設計と製作 |

| 一貫性の問題 | 工程内品質管理チェック |

この入念なアプローチにより、複雑なローレット・パターンも可能になる。

ハイブリッド・ナールは、異なるデザイン要素を融合させています。これにより、ユニークな機能性と美的特性が生まれます。機械加工は困難ですが、特定の製品要件に合わせたソリューションを提供します。 高度なCNC加工 成功させるためには、専門知識と入念な計画が必要だ。

ピッチとワーク径の構造的関係は?

ローレット加工では、「トラッキング」がすべてである。これは、工具が回転するたびに同じ溝に再係合することを保証します。これにより、きれいで均一なパターンが生まれます。

トラッキングが悪いと、雑で重なり合った仕上がりになります。これは見た目が悪いだけでなく、ナールのグリップ機能を損なうことになります。私たちが決して見落とさないディテールです。

トラッキングが重要な理由

適切なトラッキングは、高品質のローレット・パターンの基礎です。正確なセットアップと計算が必要です。

| トラッキング状況 | パターン結果 | 機能性 |

|---|---|---|

| グッド | クリーンで均一な溝 | 優れたグリップ |

| 悪い | 重なり合い、乱雑 | グリップが悪く、プロらしくない |

この完璧なアライメントを達成することが、PTSMAKEのプロセスの核心部分である。

完璧なトラッキングを達成するためには、ワークピースの直径は円ピッチのほぼ倍数でなければならない。この数学的関係は、プロフェッショナルな仕上がりのためには譲れないものです。これにより、ローレット工具の歯が、部品の一回転ごとに形成される溝と完璧に噛み合うようになります。

試合を支える数学

歯車が噛み合っているようなものだと考えてほしい。歯が合わなければ、システムは故障する。ここでも同じ原理が適用される。直径が正しくない場合、工具は古い溝の上に新しい浅い溝を切ってしまう。これはしばしば "ダブルトラッキング "または "フレーキング "と呼ばれる。

PTSMAKEでは、加工を開始する前に理想的なブランク径を計算します。これにより、欠陥を防ぎ、最終的なローレット加工パターンが正確な仕様を満たすことを保証します。ローレット加工前の直径をわずかに調整するだけで、すべてが変わることがよくあります。

直径とピッチのハーモニー

この関係により、きれいなパターンが保証される。円周を計算し、それをツールの サーキュラーピッチ12.結果は整数か、それに非常に近いものになるはずだ。

| コンポーネント | 計算における役割 | 望ましい結果 |

|---|---|---|

| ワーク径 | 円周を決定する | ピッチのほぼ倍 |

| 円形ピッチ | 歯と歯の間の距離 | 円周を均等に分割 |

| 結果 | 整数 | 完璧で再現性のあるパターン |

この精密さにより、ローレット加工面の機能性と美観の両立が保証されます。これは、ローレットを含むすべてのプロジェクトにおける品質管理プロセスの重要なステップです。

きれいなローレット模様を作るには、ワークの直径と工具の円ピッチを合わせる必要があります。これにより、各回転で工具が正しく追従し、溝が乱雑に重なるのを防ぎ、機能的でプロフェッショナルな仕上がりを保証します。

カスタム・ローレット・パターンは、どのように製造指定されるのですか?

規格外のローレット・パターンを伝えるには、単純なメモ以上のものが必要です。工学的な図面は、あなたの主要なツールです。それは明確でなければなりません。

明確な詳細がなければ、機械工は推測するしかない。これはエラーやコストのかかる手戻りにつながります。重要なのは、解釈の余地を残さない完全な仕様のセットを提供することです。カスタムローレットパターンは、最初からこのレベルの精度が要求されます。

必須図面情報

詳細な図面は、デザイナーと機械工の間の契約の役割を果たす。カスタムパターンの場合、この契約には特定の条項が必要です。

| スタンダード・コールアウト | カスタム仕様 |

|---|---|

| ナールタイプ | カスタム・パターン形状 |

| ピッチ | 歯形、角度、深さ |

| 直径 | 前後ナール径 |

この明瞭さにより、最終的な部品がお客様のビジョンに正確に一致することが保証されます。

曖昧さを避けるため、エンジニアリング図面は完全なガイドでなければなりません。この図面には、カスタム・ローレット・パターンのあらゆる側面を詳細に記述する必要があります。こうすることで、機械工は当て推量することなく、お客様が設計されたものを正確に製造することができます。PTSMAKEでは、包括的な図面の重要性を常に強調しています。

幾何学模様の定義

まず、パターンの形状を定義します。これには、V字型、丸みを帯びた形、またはユニークな形などの歯形形状が含まれます。正確な歯の角度、深さ、ピッチ(TPIまたは円ピッチ)を指定します。

ツールとプロセスノート

必要なローレット工具が決まっている場合は指定する。部品の材質と硬度をメモしておきます。これは、機械工が適切なパラメータを選択するのに役立ちます。例えば、成形ローレットは切削ローレットと挙動が異なります。

重要寸法と公差

ローレット加工後の主要直径を明記すること。許容公差を含める。ローレット加工前の直径とローレット加工後の直径の両方を記載することがベストプラクティスです。これにより、材料の変位が制御されます。正確な 計測13 これらの最終的な寸法を確認するために不可欠である。

| パラメータ | 仕様例 |

|---|---|

| 歯のプロフィール | カスタム凸面、R0.2mm |

| 付属アングル | 105° +/- 1° |

| ナールの深さ | 0.35mm REF |

| ポストナール Ø | 25.4mm +0.00/-0.15 |

| 表面仕上げ | Ra 1.6μm以下 |

これらの詳細が、製造のための全体像を作り上げる。

カスタム・ローレット加工には、明確な技術図面が不可欠です。パターン形状、工具要件、公差を伴う最終寸法を明確に定義する必要があります。この詳細が、お客様の設計意図を正確に満たす部品を製造するための基礎となります。

薄肉やデリケートな部品には、どのようにローレット加工を施すのですか?

薄肉部品のローレット加工は微妙なバランスが必要です。圧力が強すぎると、簡単に歪みや崩壊を引き起こします。重要なのは、部品を支え、力をコントロールすることです。

我々は、力技からより戦略的なアプローチへとシフトしなければならない。そのためには、専用のツールと入念なセットアップが必要だ。これにより、デリケートなワークピースの完全性が保証される。

主要な予防戦略

- 専用の道具を使う: ハサミ型の道具は欠かせない。

- 社内サポートを提供する: マンドレルが壁の崩壊を防ぐ。

- プレッシャーをコントロールする: 徐々に適用することが重要だ。

比較することで、必要な調整が浮き彫りになる。

| 特徴 | 標準ローレット | 応用テクニック |

|---|---|---|

| ツールタイプ | 標準ホルダー | シザースタイル |

| サポート | しばしばなし | 内部マンドレル |

| 圧力 | 高い、速い | 低く、緩やか |

パーツの歪みを防ぐには、ローレット圧のかけ方を根本的に変える必要があります。標準的なローレット工具は片側から押し付けるため、部品に大きなストレスがかかります。そこで、特殊な技術が必要となります。

シザースタイルの道具を使う

ハサミ型ローレット工具は、デリケートな部品にとって画期的なものだ。2つの対向するホイールを使用し、ワークピースを「挟み込む」。これは、同時に両側から均等な圧力を適用します。

力は効果的に打ち消し合います。これにより、部品と機械のスピンドルベアリングへのストレスを最小限に抑えることができます。PTSMAKEでは、中空の部品や薄い部品によくお勧めしている手法です。

社内サポートの役割

中空部品の場合、内部支持マンドレルは譲れない。このマンドレルは、ローレット加工の前に部品に挿入される。これは、外部からの圧力を打ち消す、剛性のあるバックボーンを提供します。

マンドレルは、薄い壁が力を受けて潰れたり反ったりするのを防ぐ。このサポートがなければ、寸法精度を維持し 変形14 はほとんど不可能です。ローレット加工のパターンが異なれば、サポートに若干の調整が必要になるかもしれない。

慎重な圧力コントロール

圧力をコントロールすることは、パズルの最後のピースである。私たちは、一度に全圧をかけることはありません。その代わり、段階的なマルチパス・アプローチを採用している。

こうすることで、材料は無理なくナールの歯に流れ込みます。最新のCNC制御は、各パスの正確で再現可能な圧力設定を可能にし、これに最適です。

| ステップ | アクション | 目的 |

|---|---|---|

| 1.セットアップ | インサートサポートマンドレル | 内部剛性の確保 |

| 2.工具 | ハサミ型の道具を使う | ローレット力のバランス |

| 3.ファーストパス | 非常に軽い圧力をかける | パターンを確立する |

| 4.後続パス | 徐々に圧力を上げる | ナールをやさしく深くする |

| 5.検査 | 歪みのチェック | 部品の完全性の確保 |

デリケートな部品のローレット加工を成功させるには、歪みを防ぐことが重要です。主な方法には、力のバランスをとるためのはさみ型工具の使用、支持のための内部マンドレル、慎重に制御された圧力などがあります。これらの技術は、部品の構造的完全性を維持し、高品質の結果を得るために非常に重要です。

医療用インプラントの一体化のために、どのようにナールパターンを設計しますか?

医療用インプラントの設計では、表面がすべてです。機械的なグリップ力だけではありません。身体がその器具を受け入れ、融合するように促すことなのです。

私たちは、生体適合性とオッセオインテグレーションの原則を適用しなければなりません。適切なローレット・パターンが足場を作る。この足場が骨の成長を促し、装置を永久的に固定する。

主要設計原則

| 原則 | 設計目標 | ナールの特徴 |

|---|---|---|

| 生体適合性 | 副作用の防止 | 素材の選択、きれいな表面 |

| オッセオインテグレーション | 骨の成長を促進する | 制御された表面粗さ |

細胞応答のための表面工学

インプラントの表面の質感は、身体の細胞に信号を送ります。私たちの目標は、歓迎される環境を作ることです。私たちは、骨を形成する細胞、通称 骨芽細胞15インプラント表面に付着し、成長し、増殖する。

表面粗さの最適化

滑らかすぎる表面は、細胞にとって十分なグリップを提供しない。しかし、粗すぎる表面は細胞を傷つけてしまう。微妙なバランスなのだ。私たちの経験では、コントロールされた特定の範囲の表面粗さが、細胞の接着と増殖のための最良の基盤を提供します。

幾何学の役割

ローレット・パターンの形状も重要である。マイクログルーブやキャビティなどの特徴は、保護された空間を提供します。これらの領域により、新しい骨がインプラントに成長し、強力な機械的ロックが形成されます。このインターロックが、長期的な安定性を実現し、インプラントのゆるみを防ぐ鍵となります。

| ナールの特徴 | 生物学的影響 |

|---|---|

| マイクロピットと毛穴 | 細胞接着のための表面積を増やす。 |

| シャープなコーナー | ストレスの原因となり、細胞を傷つける可能性がある。 |

| インターロッキングチャンネル | 骨が成長する経路を提供する。 |

医療用インプラントのナールパターンの設計は、生物学的な挑戦です。オッセオインテグレーションを促進するために、表面は精密に設計されなければなりません。これにより、デバイスが安定し、患者にとって最良の結果をもたらす身体の一部となります。

ローレット加工は、ラグジュアリー・デザインの主要な要素としてどのように使われるのだろうか?

ローレットはグリップを提供するだけではない。高級品においては、中心的な美学となる。このディテールが、普通のものをプレミアムな体験へと変えるのです。

触覚と視覚を通じて品質を伝える。これがさまざまな製品にどのように作用するか見てみよう。適切なローレット・パターンは、ブランドのアイデンティティを定義することができます。

| 製品カテゴリー | 機能的役割 | 美的貢献 |

|---|---|---|

| 腕時計 | リューズ/ベゼルのグリップ | 信号 機械的精度 |

| 筆記用具 | 安全なグリップ | 重さと触感の豊かさを加える |

| オーディオ機器 | ノブ調整 | プロ級の耐久性を示唆 |

この質感は、優れた職人技の証。製品が使われる前から、その品質の高さを物語る。

時計職人のサイン

高級時計において、ローレット加工のリューズは象徴的だ。それは相互作用の主要なポイントです。パリッとした正確なテクスチャーは、内部のメカニズムの品質を伝えます。この小さなディテールが、伝統とエンジニアリングを物語っているのです。

PTSMAKEの過去のプロジェクトでは、同様の機能を機械加工してきました。完璧で均一なパターンを実現するには、計り知れない精度が必要です。このディテールが、時計全体を単なるアクセサリーから芸術品へと昇華させるのです。

ライターズ・コンパニオン

プレミアム・ペンには、グリップにローレット加工が施されていることが多い。これにより、安心感のある重さとバランスが加わる。このテクスチャーは、書くという行為をより意図的で重要なものに感じさせる。この触感は、ペン全体の書き味を向上させる。 触覚フィードバック16.

このつながりが、シンプルな道具を大切なパーソナル・アイテムに変える。これは、考え抜かれたデザインと高品質の素材を示すさりげない合図であり、ユーザー・エクスペリエンスをより魅力的なものにする。

オーディオマニアのインターフェース

高級オーディオ機器を考えてみよう。ボリュームノブやチューニングノブには、独特のローレット加工が施されています。このデザインは、プロ用スタジオ機器にインスパイアされたもので、優れた性能と耐久性を意味します。調整するたびに、満足のいく、コントロールされた感触が得られます。

| ケーススタディ | 一次ローレット部品 | コア・デザイン・メッセージ |

|---|---|---|

| ラグジュアリーウォッチ | クラウンとベゼル | プレシジョン&ヘリテージ |

| エグゼクティブ・ペン | グリップセクション | 品質と永続性 |

| ハイファイ・オーディオ | コントロールノブ | プロフェッショナルと信頼性 |

これらのケーススタディは、ローレット加工がいかに機能を超えたものであるかを示しています。それは、製品のプレミアム・アイデンティティを定義する特徴的なディテールとなります。視覚と触覚の両方に訴えかけることでユーザーエクスペリエンスを向上させ、非言語的で力強い方法で品質を伝えます。

ローレット加工を積層造形工程とどのように統合できるか?

積層造形(AM)は、ローレット加工についての考え方を完全に変える。もはや別個の二次的なステップではありません。代わりに、テクスチャーは3Dモデルに直接デザインされます。

この統合により、設計の自由度が驚くほど広がる。もはや切削工具の物理的制約に縛られることはない。

限界から想像力へ

従来の方法では、ローレットは単純な表面に限られていました。しかし、アディティブ・マニュファクチャリングでは、想像しうるほぼすべての形状に複雑なローレット加工を施すことができます。

このダイレクトプリント・アプローチは時間を節約し、工程を省くことができる。

| アスペクト | 伝統的なローレット加工 | AM内蔵ローレット |

|---|---|---|

| プロセス | 二次、機械加工後 | 統合されたシングルステップ |

| 幾何学 | シンプルな外面 | 複雑な内面 |

| 複雑さ | 限定パターン | 実質的に無制限のデザイン |

新たな機能的可能性

チューブの内側にローレット加工を施し、液剤の混合を向上させることを想像してみてください。あるいは、人間工学に基づいた湾曲したハンドルに完璧に沿うグリップパターンを想像してみてください。これらのデザインはかつては不可能でした。今では実現可能です。

かつてない複雑さに対応するデザイン

AMでは、ローレット・パターンのデザインの可能性はほぼ無限です。標準的なカタログから選ぶのではありません。部品の正確なニーズに合わせた独自の機能を作成するのです。

つまり、単純なダイヤモンドやストレートのローレットだけではありません。私たちは、非常に特殊な機能を果たすテクスチャーをデザインすることができます。

高度なローレット・パターン

より良いコントロールのために、特定の部分でナールが密になっているグリップを考えてみましょう。あるいは、空気抵抗を減らすパターンを持つ表面。このようなレベルのカスタマイズは、アディティブプロセスならではのものです。

過去のプロジェクトで、私たちは以下の原則を用いた。 ジェネレーティブデザイン17 を使用して、高度に最適化されたテクスチャーを開発した。このソフトウェアは、機能的で軽量なパターンの作成に役立つ。

このアプローチにより、特定の用途に合わせてテクスチャーを調整することができ、従来の方法では実現できなかった性能の向上が可能になる。

| AMローレット・テクニック | 主なメリット | 適用例 |

|---|---|---|

| コンフォーマルローレット | 複雑な曲線にも完璧に追従 | カスタムツールの人間工学に基づいたグリップ |

| 可変密度ローレット | 表面全体の質感を最適化 | コントロールノブの高摩擦ゾーン |

| 内部ローレット加工 | 内面にテクスチャーを加える | 流体配管内のスタティックミキサー |

| バイオミメティック・テクスチャー | 自然のパターンを模倣 | 航空宇宙部品用の低ドラッグ表面 |

エンジニアの新しいマインドセット

このシフトには新しい考え方が必要だ。エンジニアは、製造上の制約に縛られることなく、最適なパフォーマンスを実現するための設計ができるようになった。質感と構造をシームレスな1つの要素に融合させる。

積層造形は、ローレット加工の新たな可能性を解き放ちます。ほとんどすべての表面に複雑なパターンを直接組み込むことができ、単純なテクスチャが、機能と性能の両方を高める高度に設計された特徴に変わります。

ローレット加工が他のグリップ強化技術よりも費用対効果が高いのはどのような場合ですか?

グリップ選びは感触だけではありません。それは重要な予算の決定です。ローレット加工は古典的な選択ですが、常に最も安いのでしょうか?

他の方法と比較する必要がある。これにはオーバーモールディング、コーティング、サンドブラスト、レーザーエッチングなどが含まれる。

それぞれに独自のコストとメリットがあります。適切な選択は、生産量と設計目標によって異なります。異なる ローレット・パターン また、最終的なコストや機能にも影響する。経済学を分解してみよう。

真のコスト分析とは、単価を超えたところにある。金型、セットアップ、生産量を考慮する必要があります。PTSMAKEの過去のプロジェクトでは、クライアントがこの選択をナビゲートするお手伝いをしてきました。

ローレット加工は多くの場合、工具のセットアップが1回で済む。そのため、大量生産には非常に効率的です。数量が増えるにつれて、1個あたりのコストは非常に低くなります。

他の方法には異なるコスト構造がある。 オーバーモールディング18 は、より複雑な2つ目の金型を必要とする。このため、初期金型費用が大幅に増加する。しかし、硬い素材と柔らかい素材を組み合わせたユニークで価値の高いグリップを作ることができます。

コーティングとサンドブラストはセットアップ・コストが低い。そのため、小ロットには魅力的である。しかし、その単位当たりのコストは、生産量に比例してそれほど低下しない可能性がある。レーザー・エッチングは精度が高いが、時間がかかるため、大量生産ではコストに影響する。

以下は、私たちの経験に基づく簡略化した費用対効果の比較である:

| テクニック | 初期金型費用 | 台あたりコスト(高ボリューム) | 耐久性 | ボリュームに最適 |

|---|---|---|---|---|

| ナーリング | ミディアム | 非常に低い | 素晴らしい | 高い |

| オーバーモールディング | 高い | ミディアム | 非常に良い | ミディアム-ハイ |

| コーティング | 低い | ロー・ミディアム | 変動あり | ロー・ミディアム |

| サンドブラスト | 非常に低い | 低い | グッド | 全巻 |

| レーザーエッチング | ハイ(マシン) | 低い | 素晴らしい | ローハイ |

この表は、その判断の一助となるものです。最も費用対効果の高いソリューションは、お客様の具体的なプロジェクトの要件や規模によって異なります。

要約すると、ローレット加工は多くの場合、大量生産される金属部品にとって最も費用対効果の高い選択である。生産量が少なかったり、材質が異なったりする場合は、サンドブラストやコーティングのような代替案の方が初期費用が安くなる場合があります。生産規模が重要な要素です。

今後のローレット加工技術とパターンの進化は?

ローレット加工は、単なるグリップをはるかに超えて進化しています。私たちはインテリジェントなサーフェスの時代を迎えようとしています。レーザーテクスチャリングや高度なアルゴリズムのような技術が、すべてを変えようとしています。

これらの方法は、非常に機能的なローレット模様を作り出す。単にハンドルが良くなるだけではありません。その精度はまったく新しいレベルにある。

| 特徴 | 伝統的なローレット加工 | フューチャー・ナーリング |

|---|---|---|

| 方法 | 機械的変形 | レーザー、アディティブ製造 |

| 精密 | マクロレベル | マイクロ/ナノレベル |

| 機能 | グリップ、美学 | グリップ、流体力学、光学 |

| デザイン | ジオメトリック | アルゴリズム生成 |

このシフトは、産業界にとって驚くべき新たな用途を解き放つ。

これらの将来のトレンドをより詳しく探ってみよう。製造業にとって、その可能性は実にエキサイティングだ。

レーザーによるテクスチャリング

レーザーは驚異的な精度を提供します。私たちは今、表面に微細なテクスチャーを作り出すことができます。これは見た目のためだけではない。これらの小さなパターンは、摩擦を管理したり、水をはじいたりすることができる。

PTSMAKEのプロジェクトでは、表面仕上げがいかに性能に影響するかを見てきました。レーザーテクスチャリングは、この制御をミクロのスケールまで高め、医療や航空宇宙分野での高度なアプリケーションの扉を開きます。

コンピューター・パターン

コンピューターによってデザインされたローレット・パターンを想像してみてください。従来のツールパスや人間の創造性に制限されることはありません。

使用 ジェネレーティブ・デザイン19ソフトウェアは、特定のタスクに最適化されたパターンを作成することができます。例えば、電子部品の放熱性を向上させたり、部品のエアフローを改善したりすることができる。その結果、ユニークで非常に効果的なパターンが出来上がる。

新機能アプリケーション

真のゲームチェンジャーは、これらの技術をスマート素材と組み合わせることだ。温度や圧力によって質感が変化する表面について考えてみよう。

私たちがクライアントと話し合っている潜在的なアプリケーションをいくつか紹介しよう。

| テクノロジー | 応用の可能性 | 業界のメリット |

|---|---|---|

| レーザーテクスチャリング | 生体適合性医療インプラント | 患者転帰の改善 |

| 生成パターン | 空力面 | 燃費の向上 |

| スマート素材 | アダプティブ・グリップ・ツールハンドル | 安全性と人間工学の向上 |

この進化により、ローレット加工は単なる特徴からエンジニアリングの中核部品へと変貌を遂げた。最終製品に重要な機能的価値を付加しています。

ローレット加工技術の未来は、精度と機能へと向かっている。レーザーテクスチャリングやコンピューター生成パターンなどの高度な手法により、まったく新しい機能を持つ表面が生み出されつつあります。これらは、従来の機械的なグリップ強化の域をはるかに超えています。

PTSMAKEの専門知識で精密ローレット加工ソリューションを解き放つ

専門的に設計されたローレット・パターンで、次のプロジェクトを向上させる準備はできていますか?今すぐPTSMAKEにご連絡ください。当社のチームは、あらゆる産業向けに高精度のCNC機械加工と射出成形を提供し、プロトタイプから生産まで、お客様のカスタム要件と期待品質を満たします!

この規格が、さまざまな工具や機械で一貫したローレット加工を実現する上でどのように役立つかをご覧ください。 ↩

この重要なパラメータがどのようにナール間隔を定義し、精密製造のための工具の互換性を保証するかをご覧ください。 ↩

この特性がローレット加工部品の耐久性と性能にどのような影響を与えるかをご覧ください。 ↩

私たちの触覚が、モノの品質や価値の知覚にどのような影響を与えるかを発見してください。 ↩

ローレット加工中の材料の流れが、部品の強度と最終寸法にどのような影響を与えるかをご覧ください。 ↩

マイクロスケールのエンジニアリング用途において、表面特性が流体の挙動にどのような影響を与えるかを学ぶ。 ↩

ローレット加工中に金属の特性がどのように変化し、最終的な品質に影響を与えるかを学ぶ。 ↩

この材料特性が、加工プロセスや最終部品の品質にどのような影響を与えるかをご覧ください。 ↩

表面のテクスチャーが機械システムの摩擦、摩耗、潤滑にどのように影響するかを学ぶ。 ↩

複雑なCNC加工のセットアップにおける工具衝突の回避について、さらに詳しくご覧ください。 ↩

方向依存特性を高度な用途のためにどのように設計できるかを学ぶ。 ↩

この指標が最終部品の品質にどのような影響を与えるか、詳細なガイドをご覧ください。 ↩

正確な測定技術により、カスタムパターンが正確な仕様を満たすことを保証する方法をご覧ください。 ↩

弾性変形と塑性変形の主な違いと、それが部品の最終的な完全性にどのような影響を与えるかを理解する。 ↩

これらの特殊な細胞がどのようにして新しい骨を作るのか、インプラントをうまく結合させるための基本的な方法をご覧ください。 ↩

触感が、製品の品質や価値に対するユーザーの認識にどのように直接影響を与えるかを探る。 ↩

この設計手法が、お客様の特定のニーズに最適化された高性能部品の作成にどのように役立つかをご覧ください。 ↩

統合されたマルチマテリアル・コンポーネントを作成するための、この2ステップ・プロセスについて詳しくご覧ください。 ↩

このAI主導のプロセスが、しばしば人間には思いつかないような最適なデザインをどのように生み出すのかを探る。 ↩