Trovare il rivestimento superficiale giusto per i componenti di precisione può essere un incubo. Si specifica un rivestimento, si ricevono i componenti e si scopre che lo spessore è irregolare, l'adesione è scarsa o il rivestimento è troppo spesso, compromettendo le tolleranze. La galvanoplastica tradizionale spesso non è sufficiente quando è necessaria una copertura uniforme su geometrie complesse.

La nichelatura chimica (ENP) è un processo chimico autocatalitico che deposita un rivestimento uniforme in lega di nichel-fosforo senza corrente elettrica, garantendo uno spessore uniforme e una resistenza alla corrosione superiore su geometrie complesse.

Ho lavorato con ingegneri che sono passati all'ENP dopo aver affrontato problemi di rivestimento che hanno comportato costi di rilavorazione pari a migliaia di euro. Questa guida copre tutti gli aspetti, dall'analisi dei costi alla compatibilità dei materiali, aiutandovi a evitare gli errori che portano al rifiuto dei pezzi e al ritardo dei progetti.

Perché la nichelatura chimica è superiore alla placcatura tradizionale nelle applicazioni mission-critical

Nelle applicazioni mission-critical, il fallimento del rivestimento non è un'opzione. I metodi tradizionali come la galvanoplastica spesso non sono sufficienti. Hanno difficoltà con geometrie complesse.

Ciò può causare uno spessore del rivestimento non uniforme. Spesso si osservano accumuli sui bordi e scarsa adesione nelle cavità.

La sfida dell'uniformità

La nichelatura chimica (ENP) risolve questi problemi. Fornisce uno strato completamente uniforme. Ciò migliora le prestazioni del rivestimento in nichel su parti complesse.

Confrontiamo le differenze fondamentali.

| Caratteristica | Galvanizzazione tradizionale | Nichelatura elettrolitica |

|---|---|---|

| Uniformità | Inconsistente | Altamente uniforme |

| Parti complesse | Scarsa copertura | Copertura eccellente |

| Accumulo sui bordi | Problema comune | Non è un problema |

ENP è la scelta ovvia per chi cerca affidabilità.

Approfondimento: Processo vs. Prestazioni

La differenza fondamentale risiede nel metodo di deposizione. La placcatura elettrolitica si basa su una corrente elettrica esterna. Questa corrente si concentra naturalmente sui punti più alti e sugli spigoli vivi, un fenomeno noto come "effetto dog-bone"."

Ciò lascia le aree incassate e i diametri interni con un rivestimento pericolosamente sottile. Per i componenti di precisione, tali incongruenze possono portare a guasti prematuri dovuti alla corrosione o all'usura. È un rischio che non possiamo permetterci in settori come quello aerospaziale o dei dispositivi medici.

La nichelatura chimica, invece, è un processo completamente diverso. Il rivestimento viene depositato attraverso un reazione autocatalitica1 all'interno di una soluzione chimica. Poiché non vi è alcuna corrente elettrica che determina dove si deposita il metallo, il rivestimento si accumula in modo perfettamente uniforme su tutta la superficie del pezzo, compresi i fori interni e le caratteristiche interne complesse.

Vantaggi chiave in termini di prestazioni

Questo rivestimento a spessore uniforme si traduce direttamente in una protezione superiore. Noi di PTSMAKE abbiamo constatato come l'ENP garantisca una durezza e una resistenza alla corrosione eccezionali in modo uniforme su ogni millimetro di un componente.

| Metrico | Galvanotecnica | Nichelatura elettrolitica |

|---|---|---|

| Resistenza alla corrosione | Buono | Eccellente |

| Durezza (come placcato) | ~400 HV | ~550 HV |

| Resistenza all'usura | Buono | Eccellente |

| Copertura interna | Povero | Completo |

Questa affidabilità è il motivo per cui gli ingegneri scelgono ENP per i loro componenti più esigenti.

La nichelatura chimica offre una copertura uniforme che la galvanizzazione tradizionale non è in grado di eguagliare. Il suo processo di deposizione chimica elimina le incongruenze, fornendo protezione, durezza e affidabilità superiori per componenti complessi e fondamentali, dove le prestazioni sono fondamentali.

I risparmi nascosti del nichel chimico su parti CNC complesse

Quando si valutano le opzioni di finitura, molti si concentrano solo sul prezzo iniziale per pezzo. Si tratta di una visione limitata. Il risparmio reale si ottiene considerando il costo totale di proprietà. La nichelatura chimica può avere un costo iniziale più elevato, ma consente di risparmiare molto di più nel tempo.

Maggiore durata dei componenti e minore manutenzione

Un vantaggio fondamentale è la durata. Il rivestimento uniforme protegge i componenti dall'usura e dalla corrosione. Ciò significa che durano più a lungo. Componenti più durevoli riducono la necessità di sostituzioni frequenti e i tempi di fermo per la manutenzione.

| Caratteristica | Impatto sui costi |

|---|---|

| Maggiore durata | Meno acquisti di pezzi di ricambio |

| Resistenza alla corrosione | Meno tempi di fermo per la manutenzione |

| Usura ridotta | Durata operativa prolungata |

Questo approccio proattivo porta a significativi risparmi a lungo termine. È un classico esempio di come investire un po' di più adesso possa far risparmiare molto in futuro.

Il vero vantaggio finanziario della nichelatura chimica diventa evidente quando si effettua un'adeguata analisi dei costi ENP. Non si tratta solo di prevenire i guasti, ma di ottimizzare l'efficienza produttiva sin dall'inizio. Questo è un argomento che tratto spesso con i clienti di PTSMAKE.

Riduzione delle rilavorazioni: un risparmio significativo

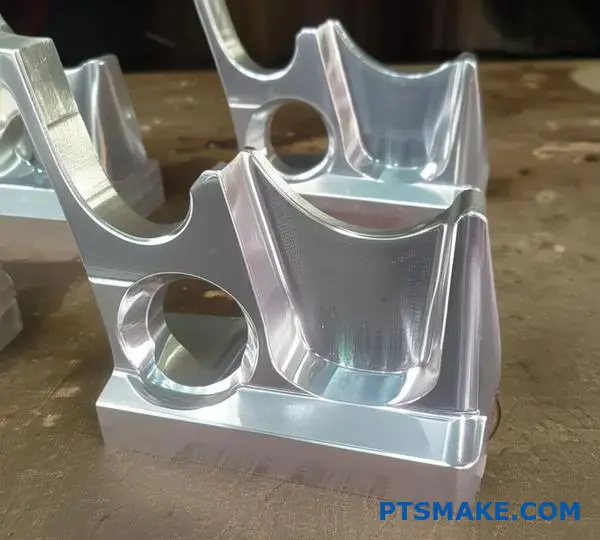

Per i pezzi CNC complessi con tolleranze strette, la rilavorazione è un fattore di costo enorme. I rivestimenti non uniformi possono causare la non conformità dei pezzi alle specifiche. La nichelatura chimica deposita uno strato perfettamente uniforme, anche su geometrie complesse. Il deposito uniforme migliora la proprietà tribologiche2, riducendo l'usura nel tempo.

Questa uniformità elimina praticamente la necessità di rifare il lavoro a causa di problemi di placcatura.

Riduzione dei tassi di rifiuto

Ridurre il tasso di scarto migliora direttamente il ROI sul rivestimento in nichel. Secondo la nostra esperienza, la placcatura non uniforme è uno dei motivi principali di fallimento dell'ispezione finale. Scegliendo servizi di placcatura convenienti che garantiscono uniformità, aumenterete la resa dei pezzi conformi.

| Fattore di costo | Placcatura standard | Nichelatura elettrolitica |

|---|---|---|

| Tasso di rifiuto | Potenzialmente più alto | Costantemente inferiore |

| Necessità di rielaborazione | Comune | Raro |

| Costo unitario | Inferiore (iniziale) | Superiore (iniziale) |

| Costo effettivo | Aumenta con i fallimenti | Rimane stabile |

Ogni pezzo scartato aumenta il costo totale. La nichelatura chimica riduce al minimo questo rischio, rendendo la produzione più prevedibile e redditizia.

Il costo iniziale della nichelatura chimica è compensato dal suo valore a lungo termine. Prolunga la durata dei componenti, riduce la manutenzione e diminuisce drasticamente le costose rilavorazioni e gli scarti. Ciò lo rende un investimento eccellente per i componenti di alta precisione.

Come la nichelatura chimica migliora la resistenza alla corrosione in ambienti difficili

La nichelatura chimica (ENP) eccelle nelle condizioni più difficili. Il suo strato uniforme e non poroso offre una protezione potente. Ciò è fondamentale nei casi in cui i componenti sono costantemente esposti a elementi corrosivi.

ENP negli ambienti marini

L'acqua salata è implacabile. Attacca i metalli in modo aggressivo. Ho visto come ENP per componenti marini prolunga significativamente la durata dei componenti. Il rivestimento sigilla completamente il substrato dall'umidità.

Sopravvivere all'esposizione alle sostanze chimiche

In ambito industriale, l'esposizione a sostanze chimiche aggressive è comune. ENP offre una protezione efficace. Questo lo rende un prodotto leader nel settore. rivestimento in nichel per applicazioni gravose.

| Ambiente | Sfida chiave | I vantaggi di ENP |

|---|---|---|

| Marina | Spray salino | Barriera non porosa |

| Chimica | Acido/Alcalino | Elevata inerzia chimica |

| Umidità | Condensazione | Copertura uniforme |

La consistenza della placcatura è il suo punto di forza principale, poiché garantisce l'assenza di punti deboli.

Le prestazioni superiori della nichelatura chimica derivano dal suo metodo di deposito unico. A differenza della galvanoplastica, la ENP non necessita di una corrente elettrica esterna. Si basa invece su uno specifico processo chimico.

La scienza dietro lo scudo

Il rivestimento viene applicato tramite un processo controllato reazione autocatalitica3. Questo deposita una lega di nichel-fosforo direttamente sul substrato. Il processo è autosufficiente e crea uno strato straordinariamente uniforme e denso su tutta la parte.

Uniformità: il vantaggio decisivo

Questo metodo garantisce che la placcatura copra ogni superficie in modo uniforme. Riveste cavità interne, filettature e angoli acuti con lo stesso spessore. Questo elimina i punti sottili dove spesso inizia la corrosione. Questa barriera uniforme è ciò che lo rende superiore. placcatura resistente alla corrosione.

Come il contenuto di fosforo influisce sulla protezione

Il livello di fosforo nella lega può essere regolato. Ciò modifica le proprietà del rivestimento. Dopo numerosi progetti realizzati presso PTSMAKE, consigliamo ai clienti l'ENP ad alto contenuto di fosforo per ottenere la massima resistenza alla corrosione.

| Contenuto di fosforo | Resistenza alla corrosione | Struttura |

|---|---|---|

| Basso (1-4%) | Buono | Cristallino |

| Medio (5-9%) | Molto buono | Misto |

| Alto (10-13%) | Eccellente | Amorfo |

Questa adattabilità ci consente di personalizzare la finitura per applicazioni specifiche in condizioni difficili, garantendo prestazioni ottimali.

In breve, la nichelatura chimica fornisce una barriera uniforme e non porosa grazie al suo processo chimico unico. Ciò offre una protezione senza pari contro la corrosione in ambienti marini, chimici e ad alta umidità, rendendola la scelta ideale per applicazioni impegnative.

Il ruolo fondamentale del nichel chimico nella stabilità dimensionale e nelle tolleranze

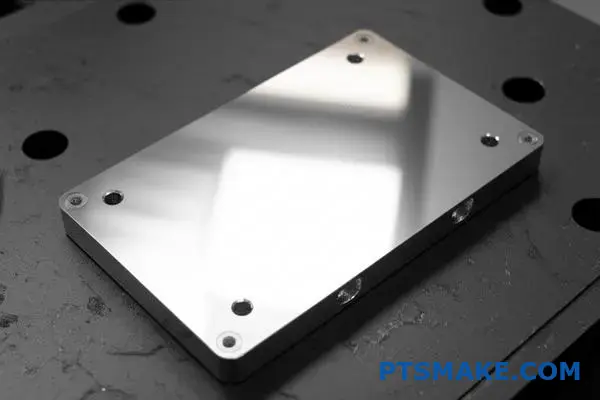

Nella produzione di precisione, il mantenimento dell'integrità dimensionale è imprescindibile. I metodi di placcatura tradizionali spesso aggiungono strati irregolari. Ciò può compromettere le tolleranze ottenute con lavorazioni accurate.

La nichelatura chimica (ENP) risolve questo problema. Deposita un rivestimento perfettamente uniforme. Questo vale anche per forme complesse o superfici interne. Ciò la rende una scelta eccellente per la placcatura con tolleranza dimensionale, proteggendo i componenti senza comprometterne l'adattabilità o la funzionalità.

Un processo prevedibile e controllabile

Lo spessore di un rivestimento ENP è altamente prevedibile. Dipende dal tempo e dalla composizione chimica del bagno. Questo controllo è fondamentale per gli ingegneri.

| Metodo di placcatura | Uniformità | Controllo dello spessore |

|---|---|---|

| Nichel elettrolitico | Alto (±5-10%) | Eccellente |

| Galvanotecnica | Basso (varia) | Scarso su forme complesse |

Questo livello di controllo garantisce che i componenti soddisfino sempre le specifiche esatte.

Per i componenti utilizzati nel settore aerospaziale o nella robotica, il fallimento non è un'opzione. Questi componenti hanno spesso geometrie complesse e richiedono accoppiamenti estremamente precisi. È qui che vediamo il vero valore della nichelatura chimica.

Placcatura di precisione per accoppiamenti stretti

Il processo non dipende dalla corrente elettrica. Ciò elimina l'effetto "dog-boning" comune nella galvanoplastica. Le aree ad alta corrente su un pezzo non formeranno strati più spessi. Ciò garantisce che ogni superficie, dagli angoli acuti alle cavità profonde, riceva un rivestimento uniforme.

Questo deposito uniforme rende l'ENP ideale per i componenti con tolleranze critiche. Quando si hanno due componenti che devono combaciare con una precisione dell'ordine dei micron, non ci si può permettere alcuna variabilità nel rivestimento protettivo. Il deposizione autocatalitica4 dell'ENP garantisce tale affidabilità.

Eliminazione della distorsione e dello stress

Inoltre, alcuni processi di placcatura introducono stress termico. Ciò può causare una distorsione microscopica nel substrato. Per i componenti di alta precisione, anche una deformazione minima è inaccettabile.

Noi di PTSMAKE consigliamo l'ENP per i componenti realizzati con leghe sensibili. Il bagno a bassa temperatura riduce al minimo il rischio di stress termico. Ciò preserva le dimensioni originali e le proprietà meccaniche del componente.

| Caratteristica | Impatto sulle tolleranze |

|---|---|

| Rivestimento uniforme | Nessun accumulo irregolare, mantiene le dimensioni del progetto. |

| Nessun accumulo sui bordi | Gli angoli e i bordi non sono sovradimensionati. |

| Processo a basso stress | Previene deformazioni o distorsioni del materiale. |

Questo lo rende la soluzione ideale per la placcatura di precisione per accoppiamenti stretti.

La nichelatura chimica fornisce un rivestimento uniforme che rispetta tolleranze di progettazione rigorose. Elimina la distorsione e la necessità di lavorazioni successive alla placcatura, rendendola perfetta per parti complesse e di alta precisione in settori critici come quello aerospaziale e della robotica.

I segreti per scegliere lo spessore ENP giusto per la tua applicazione

La scelta dello spessore corretto della nichelatura chimica non è frutto di supposizioni. Si tratta di una decisione ponderata basata sulle esigenze specifiche della vostra applicazione. L'obiettivo è trovare il perfetto equilibrio.

È necessario uno spessore sufficiente per garantire la protezione. Tuttavia, uno spessore eccessivo può alterare le dimensioni e aumentare inutilmente i costi. Questa guida ti aiuta a orientarti tra i fattori chiave.

Fattori primari di spessore

Consideriamo quattro aspetti principali: usura, carico, materiale e ambiente. Ciascuno di essi svolge un ruolo fondamentale nel determinare lo spessore ideale del rivestimento per ottenere prestazioni ottimali.

Raccomandazioni di base relative allo spessore

Ecco un punto di partenza generale che spesso discutiamo con i clienti.

| Ambiente/Utilizzo | Spessore consigliato (micron) |

|---|---|

| Corrosione lieve | 5-10 µm |

| Usura moderata | 15-25 µm |

| Corrosione/usura grave | 25-50 µm |

| Recupero/Ricostruzione | > 50 µm |

Questa tabella fornisce un quadro di riferimento di base. Le vostre esigenze specifiche perfezioneranno questi numeri.

Per decidere quali siano i micron ENP ottimali è necessario esaminare più approfonditamente la funzione del componente. Non basta guardare un grafico, occorre comprendere le forze in gioco.

Considerazioni relative all'usura e al carico

Carichi più elevati e contatto abrasivo richiedono uno spessore maggiore. Questo è fondamentale per ottenere uno spessore superiore per la resistenza all'usura. Un rivestimento sottile si consumerà troppo rapidamente sotto sforzo.

Ad esempio, un componente con contatto scorrevole necessita di maggiore protezione. Richiede uno strato più spesso rispetto a un componente statico esposto solo a corrosione lieve.

Il Durezza dopo la placcatura5 del deposito offre un'eccellente resistenza iniziale all'usura. Tuttavia, per applicazioni estreme, un rivestimento più spesso garantisce una maggiore durata prima che il substrato rimanga esposto.

Analisi dei materiali e dell'uso finale

Anche il materiale del substrato influenza la scelta. I materiali più morbidi come l'alluminio potrebbero richiedere uno strato ENP più spesso. Ciò contribuisce a migliorare la durezza della superficie e a prevenire danni.

Noi di PTSMAKE analizziamo sempre l'ambiente di utilizzo finale. Un dispositivo medico in un campo sterile ha esigenze diverse rispetto a un componente automobilistico esposto al sale antigelo. Questa analisi dettagliata garantisce che la placcatura funzioni come previsto.

| Dettagli dell'applicazione | Considerazioni chiave | Micron ENP ottimali (µm) |

|---|---|---|

| Elevata capacità di carico | Massimizzare la resistenza all'usura | 25-50 |

| Geometria complessa | Garantire una copertura uniforme | 10-20 |

| Contatto elettrico | Mantenere la conduttività | 5-10 |

| Superficie per uso alimentare | Prevenire la contaminazione | 15-25 |

Questa guida allo spessore della nichelatura chimica aiuta ad abbinare perfettamente il rivestimento al lavoro da svolgere.

La scelta dello spessore ottimale dell'ENP comporta l'analisi dell'usura, del carico, del materiale e dell'uso finale del componente. Questo approccio sistematico garantisce durata e convenienza economica senza compromettere le dimensioni o la funzione critiche del componente.

Evita questi errori comuni quando specifichi la nichelatura sui disegni tecnici

I disegni tecnici sono l'unica fonte attendibile. Quando si specifica la nichelatura, gli errori su questo documento possono essere costosi. Spesso causano ritardi e parti che non si adattano.

Una comunicazione chiara attraverso il disegno è essenziale. Assicura che il prodotto finale soddisfi perfettamente tutti i requisiti funzionali. Esaminiamo alcune insidie comuni.

Dimenticare lo spessore della placcatura

Un problema frequente è quello di ignorare come la placcatura aumenti le dimensioni. Questa svista causa gravi problemi di accumulo delle tolleranze. Il pezzo potrebbe non assemblarsi correttamente.

Seguire le migliori pratiche di disegno ENP sin dall'inizio evita grattacapi in seguito.

Errori critici da evitare nel disegno

| Errore comune | Conseguenza |

|---|---|

| Ignorare l'accumulo di placcatura | I componenti sono sovradimensionati e non superano l'ispezione. |

| Tolleranze eccessivamente specifiche | Aumento inutile dei costi, tempi di consegna più lunghi. |

| Note vaghe sulla placcatura | Rivestimento non uniforme, potenziale guasto del componente. |

Questi sono consigli semplici ma fondamentali per la nichelatura.

I dettagli più critici riguardano le dimensioni. È necessario definire chiaramente se le dimensioni si riferiscono al pezzo prima o dopo la placcatura. L'ambiguità in questo caso è causa di insuccesso. Il macchinista e il placcatore necessitano di informazioni diverse.

GD&T e strati di placcatura

Le tolleranze geometriche (GD&T) sono influenzate in modo significativo dai rivestimenti. Uno strato uniforme di nichelatura chimica altera le dimensioni delle caratteristiche. Questo cambiamento può influire sull'interazione dei componenti all'interno di un assemblaggio.

Ad esempio, il diametro di un foro si ridurrà e quello di un albero aumenterà. Ciò influisce direttamente sul gioco e sull'accoppiamento. Il disegno deve tenere conto di questo cambiamento.

Le dimensioni post-piastra sono fondamentali

Noi di PTSMAKE consigliamo sempre ai clienti di specificare le dimensioni finali dopo la placcatura. Ciò elimina ogni incertezza nel controllo qualità e diventa lo standard per l'accettazione finale dei pezzi. Questa pratica è fondamentale quando si ha a che fare con caratteristiche controllate da condizione massima del materiale6.

Una corretta valutazione dei requisiti GD&T e dei rivestimenti in nichel garantisce il successo funzionale.

| Tipo di dimensione | Chi lo usa | Scopo |

|---|---|---|

| Pre-piastra | Macchinista | Per lavorare il pezzo alla dimensione corretta prima del rivestimento. |

| Post-piastra | Ispettore / Utente finale | Verificare che la parte finale soddisfi tutte le specifiche. |

Questa chiara separazione delle informazioni è un elemento fondamentale per una buona progettazione della produzione.

Disegni tecnici accurati sono indispensabili. Definire chiaramente le dimensioni pre-placcatura e post-placcatura, in particolare con le indicazioni GD&T, previene problemi di tolleranza. Ciò garantisce il successo del vostro progetto di nichelatura chimica, evitando costose rilavorazioni e ritardi.

Perché gli ingegneri scelgono ENP anziché il cromo duro per la resistenza all'usura

Quando si confrontano la nichelatura chimica e la cromatura dura, le differenze sono fondamentali. Non si tratta solo di durezza.

Gli ingegneri spesso scelgono ENP per i suoi vantaggi unici in termini di processo. Questi vantaggi hanno un impatto diretto sulle prestazioni dei componenti e sui costi di produzione.

Le principali differenze in sintesi

Il cromato duro è un processo elettrolitico. Ciò può causare un accumulo irregolare sui bordi. L'ENP, invece, è un processo chimico. Deposita uno strato perfettamente uniforme. Questo lo rende un'ottima alternativa al cromato per l'usura.

| Caratteristica | Nichelatura chimica (ENP) | Cromo duro |

|---|---|---|

| Uniformità | Eccellente, anche su forme complesse | Tendenza ad accumularsi sui bordi |

| Mascheramento | Spesso non è richiesto | Necessità di un mascheramento esteso |

| Infragilimento | Nessuna infragilimento da idrogeno | Rischio di infragilimento da idrogeno |

Questa copertura uniforme è fondamentale per i componenti con tolleranze strette. Assicura una resistenza all'usura uniforme su tutta la superficie.

La scelta tra ENP e cromatura dura dipende spesso dalla geometria e dal materiale del pezzo. Ogni rivestimento ha la sua applicazione, ma l'ENP risolve problemi che la cromatura dura non è in grado di risolvere.

Il vantaggio dell'uniformità dell'ENP

Il vantaggio principale della nichelatura chimica è il suo deposito uniforme. Riveste in modo omogeneo filettature, fori e superfici interne. Il cromo duro ha difficoltà in questo senso.

Si accumula sugli angoli, creando un effetto "dog-boning". Ciò richiede una rettifica post-placcatura, aggiungendo passaggi e costi. ENP elimina questo problema, consentendo un risparmio di tempo e denaro. Per i pezzi complessi, ENP è la scelta migliore.

Eliminazione dell'infragilimento da idrogeno

La cromatura dura può indebolire gli acciai ad alta resistenza. Il processo introduce idrogeno, che rende il metallo fragile. Questo rappresenta un grave rischio di guasto.

L'ENP viene depositato tramite un reazione autocatalitica7. Questo processo non introduce idrogeno nel substrato. Ciò semplifica il dibattito sul rivestimento in nichel o cromo per componenti critici ad alta resistenza. I nostri test confermano che l'ENP mantiene l'integrità del substrato.

Applicazione senza mascheratura

Il cromato duro richiede un'ampia mascheratura delle aree che non devono essere rivestite. Si tratta di una fase laboriosa e costosa.

Con ENP, spesso non è necessario mascherare. Il rivestimento si deposita solo sulle superfici previste. Ciò semplifica l'intero processo, consentendo tempi di consegna più rapidi e costi complessivi inferiori per i progetti presso PTSMAKE.

La nichelatura chimica offre una copertura uniforme senza pari, evitando la necessità di lavorazioni successive. Elimina inoltre il rischio di infragilimento da idrogeno negli acciai ad alta resistenza e semplifica la produzione riducendo o eliminando la necessità di mascherature complesse. Questo la rende una scelta intelligente.

Guida definitiva alla compatibilità dei materiali per la nichelatura chimica

Il successo della nichelatura chimica inizia dal substrato. Non tutti i materiali sono uguali. Scegliere quello giusto è fondamentale per ottenere una finitura impeccabile.

Questo processo è incredibilmente versatile. Funziona bene su molti metalli comunemente utilizzati nella produzione.

Metalli compatibili con ENP

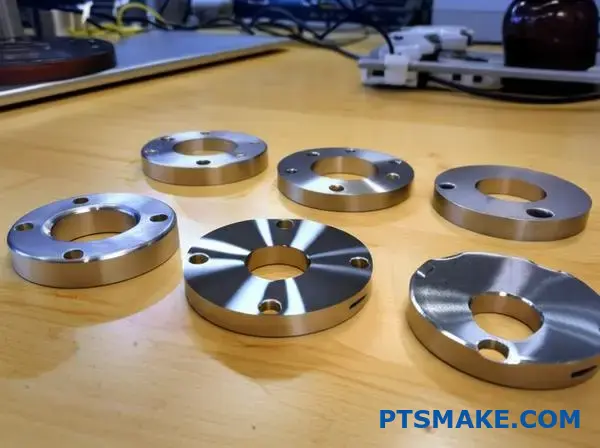

Lavoriamo principalmente con alluminio, acciaio e leghe di rame. Ciascuno di questi materiali ha proprietà uniche che richiedono un approccio specifico alla preparazione delle superfici per garantire un'adesione e prestazioni ottimali.

| Materiale | Fattore chiave di pretrattamento |

|---|---|

| Alluminio | Rimozione dello strato di ossido |

| Acciaio | Attivazione della superficie |

| Rame | Sgrassaggio e disossidazione |

Comprendere queste sfumature è fondamentale. Ciò garantisce che la placcatura aderisca perfettamente. In questo modo si prevengono difetti a valle.

Il pretrattamento dei materiali non è un processo standardizzato. Le fasi che seguiamo presso PTSMAKE sono personalizzate in base al metallo specifico. Questo garantisce il miglior legame possibile tra il substrato e lo strato di nichel-fosforo. Questa attenzione ai dettagli è fondamentale per le prestazioni.

Preparazione della superficie: il primo passo fondamentale

Una superficie pulita è fondamentale. Qualsiasi contaminante come oli, ossidi o grassi causerà un difetto di adesione. La sequenza di preparazione è importante quanto il bagno di placcatura stesso.

Nichelatura su alluminio

L'alluminio è un materiale molto diffuso ma delicato. A contatto con l'aria forma immediatamente uno strato di ossido passivo. È necessario rimuovere questo strato e impedirne la riformazione prima della placcatura. Questo processo viene spesso eseguito utilizzando uno speciale processo di zincatura8 che deposita un sottile strato di zinco.

Acciaio e leghe di rame

Questi materiali sono più semplici. L'obiettivo principale è rimuovere gli oli di lavorazione e gli ossidi superficiali. Una pulizia alcalina accurata seguita da un immersione in acido è solitamente sufficiente per creare una superficie attiva pronta per la placcatura.

Substrati difficili come il titanio

Materiali come il titanio richiedono processi di attivazione multistadio altamente specializzati. Questi spesso comportano l'uso di agenti corrosivi aggressivi o strati di adesione specifici per garantire che il deposito ENP aderisca correttamente.

| Materiale | Pulizia | Incisione | Attivazione |

|---|---|---|---|

| Alluminio | Bagno alcalino | Acido/Alcalino Etch | Bagno di zincato |

| Acciaio al carbonio | Bagno alcalino | Decapaggio con acido | Sciopero del nichel |

| Rame/ottone | Bagno alcalino | Immersione in acido | Placcatura diretta |

Il successo della nichelatura chimica dipende da due fattori. Innanzitutto, la scelta di un substrato compatibile. In secondo luogo, l'applicazione di un processo di pretrattamento meticoloso e specifico per il materiale. Questi passaggi iniziali sono fondamentali per ottenere una finitura durevole e di alta qualità che soddisfi le specifiche.

Sfatare i miti: il nichel chimico non serve solo per la resistenza alla corrosione

Molti ingegneri considerano la nichelatura chimica semplicemente come una protezione contro la ruggine. Si tratta di un mito comune nel campo della galvanoplastica. La realtà è molto più interessante.

L'ENP offre notevoli vantaggi meccanici. La sua durezza è una caratteristica fondamentale. Con il trattamento termico, può raggiungere livelli impressionanti.

Questo lo rende ideale per la resistenza all'usura. Consideriamo anche le sue proprietà magnetiche, che variano in base al contenuto di fosforo.

La sua conduttività elettrica è un'altra caratteristica utile. È un rivestimento versatile per molte applicazioni oltre al semplice controllo della corrosione.

Analizziamo questi vantaggi dell'ENP oltre alla corrosione. I benefici dipendono in larga misura dal contenuto di fosforo nel bagno di placcatura. Questo è un dettaglio cruciale per qualsiasi progetto.

Durezza e resistenza all'usura

L'ENP placcato è già duro. Dopo il trattamento termico, la sua durezza aumenta in modo significativo. Questo processo trasforma la sua struttura interna, migliorando la resistenza all'usura per componenti soggetti a sollecitazioni elevate.

La tabella seguente, basata sui nostri test interni, mostra la differenza:

| Contenuto di fosforo | Durezza dopo la placcatura (HV) | Durezza dopo trattamento termico (HV) |

|---|---|---|

| Basso (1-4%) | 550 – 650 | Fino a 1100 |

| Medio (5-9%) | 450 – 550 | Fino a 1000 |

| Alto (10-13%) | 400 – 500 | Fino a 900 |

Lo misuriamo utilizzando il Durezza Vickers9 test. Per i componenti che richiedono estrema resistenza, l'ENP a basso contenuto di fosforo e trattato termicamente è una scelta eccellente. Lo abbiamo utilizzato presso PTSMAKE per componenti di macchinari industriali soggetti a forte usura.

Proprietà magnetiche ed elettriche

Le proprietà magnetiche dell'ENP sono direttamente correlate al suo livello di fosforo. I rivestimenti a basso contenuto di fosforo sono magnetici. Ciò è utile per applicazioni che richiedono una risposta magnetica.

Al contrario, i rivestimenti ad alto contenuto di fosforo sono non magnetici. Questo è fondamentale per l'elettronica, dove è necessario evitare interferenze magnetiche. È uno dei motivi principali per cui i clienti scelgono ENP per i dispositivi sensibili.

Dal punto di vista elettrico, l'ENP è conduttivo, anche se in misura minore rispetto al nichel puro. La sua resistività varia in base al contenuto di fosforo. Ciò lo rende adatto per applicazioni di schermatura EMI.

In breve, la nichelatura chimica offre molto più di una semplice protezione dalla corrosione. La sua durezza regolabile, le proprietà magnetiche specifiche e l'utile conduttività la rendono un potente strumento ingegneristico per applicazioni ad alte prestazioni.

Caso di studio reale: come ENP ha impedito guasti prematuri in componenti aerospaziali critici

Un cliente ci ha contattato per un problema ricorrente. I componenti hardware critici dei loro aerei si guastavano prematuramente. Il rivestimento originale scelto inizialmente non era all'altezza.

Non si trattava di un problema minore. Ha causato costosi ritardi e sollevato serie preoccupazioni in materia di sicurezza. Era necessaria una soluzione rapida e affidabile.

Opzioni di rivestimento iniziale

Il loro team aveva preso in considerazione diverse opzioni standard prima di rivolgersi a noi. Ciascuna di esse presentava notevoli svantaggi per la loro applicazione specifica, come ha rivelato la nostra analisi congiunta.

| Rivestimento | Beneficio primario | Svantaggio per l'applicazione |

|---|---|---|

| Cromo duro | Durezza estrema | Rivestimento non uniforme, rischio di crepe |

| Anodizzazione | Buona resistenza alla corrosione | Scarsa resistenza all'usura delle parti mobili |

| Zincatura | Economicamente vantaggioso | Protezione insufficiente in ambienti difficili |

Questo è un classico caso di studio relativo ai rivestimenti aerospaziali. Le scelte iniziali sembravano logiche, ma non riuscivano a risolvere i complessi stress operativi. Abbiamo proposto la nichelatura chimica (ENP).

Questa situazione ha messo in luce una sfida comune nell'ingegneria aerospaziale. L'interazione tra materiali diversi e condizioni operative estreme può essere spietata. Il componente del cliente, realizzato in lega di alluminio ad alta resistenza, si stava deteriorando a causa di una combinazione di usura e corrosione.

Perché i rivestimenti alternativi hanno fallito

La cromatura dura che hanno testato ha creato delle microfessurazioni sotto sforzo, che sono diventate punti di rottura. Il rivestimento anodizzato, pur proteggendo dalla corrosione, si è rapidamente consumato sulle superfici di contatto. Questo ha esposto il metallo di base, portando a un rapido degrado.

Questo deterioramento è stato accelerato dal contatto con elementi di fissaggio in acciaio inossidabile. Ciò ha creato un ambiente perfetto per corrosione galvanica10, un problema che il progetto originale aveva trascurato. Un semplice rivestimento non era sufficiente; era necessaria una barriera multifunzionale.

L'ENP come soluzione

La nichelatura chimica ha offerto la soluzione perfetta. Il suo vantaggio principale è l'uniformità. Il rivestimento ha seguito perfettamente la complessa geometria del pezzo, senza lasciare punti sottili o accumuli. Questo è fondamentale per il nichel utilizzato nell'hardware di volo.

Dopo la fase di test con il cliente, i risultati erano chiari. ENP ha fornito una protezione superiore e ha impedito il guasto dei componenti.

| Metrica delle prestazioni | Rivestimento precedente (anodizzazione) | Nichelatura chimica (ENP) |

|---|---|---|

| Resistenza all'usura (Taber) | Moderato | Eccellente |

| Resistenza alla corrosione (nebbia salina) | 250 ore | >1000 ore |

| Uniformità del rivestimento | Fiera | Eccellente |

Questo caso dimostra l'efficacia della prevenzione dei guasti ENP. Ha risolto i problemi di usura, corrosione e uniformità in un unico processo affidabile.

Questo caso di studio reale nel settore aerospaziale dimostra che il giusto trattamento superficiale non è solo un passaggio finale, ma un elemento fondamentale della progettazione. ENP ha fornito la protezione completa necessaria, prevenendo guasti prematuri e garantendo l'affidabilità dell'hardware di volo critico.

Scegliere tra ENP e anodizzazione per i componenti in alluminio

La scelta della finitura giusta per i componenti in alluminio è una decisione fondamentale. Influisce direttamente sulle prestazioni, sulla durata e sui costi.

Due delle opzioni più comuni sono la nichelatura chimica (ENP) e l'anodizzazione.

Entrambi proteggono l'alluminio, ma in modi fondamentalmente diversi. Comprendere queste differenze è fondamentale. Ciò è particolarmente vero per i componenti di dispositivi elettronici sensibili o assemblaggi di difesa. Confrontiamoli.

Principali differenze funzionali

| Proprietà | Nichelatura chimica (ENP) | Anodizzazione (tipo II e III) |

|---|---|---|

| Processo | Additivo (deposizione del rivestimento) | Conversive (Conversione di superficie) |

| Conducibilità | Conduttivo | Non conduttivo (isolante) |

| Uniformità | Eccellente, anche su forme complesse | Equo, può variare a seconda della geometria |

| Durezza | Molto elevata (45-70 HRC) | Elevata (60-70 HRC per rivestimento duro) |

Quando i clienti chiedono una consulenza, per prima cosa chiarisco la funzione principale del componente. La scelta tra ENP e anodizzazione dipende proprio da questo. Non si tratta di stabilire quale sia la soluzione migliore, ma quale sia quella più adatta al lavoro da svolgere.

Processo e proprietà

L'anodizzazione è un processo elettrochimico che trasforma la superficie dell'alluminio in uno strato resistente di ossido di alluminio. Questo strato è poroso e costituisce un eccellente isolante elettrico. È parte integrante del componente stesso.

La nichelatura chimica è diversa. Si tratta di un processo di deposizione chimica. Riveste il pezzo con uno strato uniforme di lega di nichel-fosforo. Ciò avviene attraverso un reazione autocatalitica11.

Il vantaggio principale dell'ENP è la sua uniformità. Il rivestimento segue perfettamente i contorni del pezzo. Questo vale anche per cavità interne complesse. Ciò lo rende ideale per componenti che richiedono tolleranze strette e una copertura uniforme.

Analisi della durata e dei costi di usura

L'anodizzazione, in particolare quella di tipo III (hardcoat), offre un'ottima resistenza all'abrasione. Spesso rappresenta una soluzione più conveniente per la protezione generale.

Tuttavia, per le parti sottoposte a sollecitazioni o attriti elevati, l'ENP offre spesso una durata superiore. Sulla base delle collaborazioni con i nostri clienti, la lubrificazione e la durezza di un ENP ad alto contenuto di fosforo possono prolungare significativamente la durata di un componente, giustificando l'investimento iniziale.

La tua decisione finale dovrà trovare un equilibrio tra le esigenze di prestazioni e i vincoli di budget.

La scelta tra ENP e anodizzazione dipende dalle esigenze specifiche della vostra applicazione. Considerate fattori quali la conduttività elettrica richiesta, la resistenza all'usura e l'uniformità dello spessore. Entrambe le finiture offrono un'eccellente protezione per l'alluminio se applicate correttamente.

Perché la finitura superficiale è importante: spiegazione dei requisiti ENP e Ra

La nichelatura chimica (ENP) non si limita a proteggere i componenti, ma migliora attivamente la finitura superficiale. Questo processo è fondamentale per ottenere una superficie uniforme e liscia per applicazioni impegnative.

Migliorare Ra con ENP

La natura uniforme del deposito ENP contribuisce a livellare i picchi e le valli microscopiche di un substrato. Ciò riduce direttamente il valore Ra finale. Il risultato è una superficie più liscia e funzionale.

L'impatto su Ra dopo la placcatura è significativo.

| Proprietà | Prima dell'ENP | Dopo ENP |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Questa tabella mostra un miglioramento tipico. Il risultato finale rugosità superficiale placcatura ENP spesso è di qualità molto superiore rispetto al componente originale.

Come ENP crea una finitura impeccabile

La magia dell'ENP risiede nel suo processo chimico. A differenza della galvanoplastica, che può accumularsi sui bordi, l'ENP deposita uno strato perfettamente uniforme. Questo copre ogni angolo e ogni caratteristica interna in modo uniforme.

Questa uniformità è fondamentale per i pezzi complessi. Assicura uno spessore costante senza regolazioni manuali. Questo processo aiuta noi di PTSMAKE a fornire risultati prevedibili ai nostri clienti.

La scienza della morbidezza

L'ENP agisce riempiendo le minuscole imperfezioni presenti sulla superficie di un pezzo. Questo effetto livellante è ciò che consente di ottenere un placcatura in nichel con finitura liscia. La rugosità iniziale del pezzo è un punto di partenza, che ENP poi perfeziona.

Il rivestimento struttura amorfa12 contribuisce anche alla sua levigatezza e all'assenza di bordi di grano. Ciò è particolarmente vero per i rivestimenti ENP ad alto contenuto di fosforo, noti per le loro eccellenti prestazioni.

Di seguito è riportato un confronto dell'uniformità del rivestimento:

| Metodo di placcatura | Uniformità del rivestimento | Il migliore per |

|---|---|---|

| Nichel elettrolitico | Eccellente, altamente uniforme | Geometrie complesse, tolleranze ristrette |

| Galvanotecnica | Varia in base alla geometria del pezzo | Forme semplici, finiture decorative |

I dati sopra riportati evidenziano perché ENP è superiore per le applicazioni di precisione. La coerenza di Ra dopo la placcatura è un vantaggio importante per i componenti che richiedono prestazioni affidabili.

La nichelatura chimica è un metodo efficace per migliorare la qualità della superficie. Crea un rivestimento altamente uniforme che riempie le imperfezioni microscopiche, migliorando significativamente la rugosità superficiale (Ra) e garantendo una consistenza uniforme., placcatura in nichel con finitura liscia per componenti di precisione.

Comprendere i test accelerati in nebbia salina per i rivestimenti ENP

Come dimostriamo la resistenza alla corrosione di un rivestimento ENP? Ci affidiamo a test standardizzati. Questi metodi simulano efficacemente condizioni estreme.

Il più comune è il test in nebbia salina. È una parte fondamentale dei test di resistenza alla corrosione della nichelatura. Ci aiuta a prevedere rapidamente le prestazioni.

Test diversi rispondono a esigenze specifiche. Comprendere tali esigenze è fondamentale per scegliere il rivestimento giusto.

Ecco una breve panoramica dei metodi più comuni:

| Metodo di prova | Obiettivo primario | Applicazione tipica |

|---|---|---|

| Nebbia salina (ASTM B117) | Resistenza generale alla corrosione | La maggior parte delle applicazioni ENP |

| CASS (ASTM B368) | Corrosione acida accelerata | Finiture decorative cromate |

| Prova di porosità | Rilevare i pori del rivestimento | Componenti ad alta affidabilità |

Questa tabella aiuta a stabilire una linea di base per valutare la qualità dell'ENP.

Il test Neutral Salt Spray (NSS), secondo la norma ASTM B117, è il punto di riferimento del settore. È lo standard per valutare la protezione dalla corrosione della nichelatura chimica. Esponiamo le parti rivestite a una nebbia salina corrosiva controllata.

La durata del test è il parametro principale. Misuriamo le ore che intercorrono fino alla comparsa dei primi segni di corrosione. Si tratta in genere di ruggine rossa proveniente dal metallo di base. Le ore richieste dipendono direttamente dallo spessore del rivestimento ENP e dal contenuto di fosforo.

I rivestimenti ENP ad alto contenuto di fosforo mostrano costantemente prestazioni superiori nelle valutazioni ENP dei test in nebbia salina. Un rivestimento a medio contenuto di fosforo può essere specificato per 96-200 ore. Un rivestimento ad alto contenuto di fosforo può facilmente superare le 1000 ore. Noi di PTSMAKE utilizziamo questi parametri di riferimento per allinearci alle esigenze dei clienti.

Sono importanti anche altri test specializzati sulla resistenza alla corrosione della nichelatura. Prove di porosità13, ad esempio, identificano difetti microscopici nel rivestimento. Queste minuscole aperture possono diventare punti di inizio della corrosione, compromettendo l'intero componente.

Ecco come si comportano in genere i diversi tipi di ENP:

| Tipo ENP | Contenuto di fosforo | Ore previste secondo ASTM B117 (per 25 µm) |

|---|---|---|

| Basso contenuto di fosforo | 1-4% | 24 – 48 ore |

| Fosforo medio | 5-9% | 96 – 200 ore |

| Alto contenuto di fosforo | 10-13% | > 1000 ore |

Ricordate che queste sono solo linee guida. La qualità della preparazione del substrato e il processo di placcatura stesso sono fondamentali. Un rivestimento applicato correttamente su una superficie pulita avrà sempre prestazioni migliori rispetto a uno applicato male, indipendentemente dal tipo.

È fondamentale scegliere il test di corrosione più adeguato. Il test in nebbia salina offre un parametro di riferimento affidabile. Tuttavia, considerare il tipo di rivestimento, lo spessore e i potenziali difetti consente di ottenere una valutazione più completa della durata e delle prestazioni reali del rivestimento ENP.

Il futuro del nichel chimico: tendenze che ogni leader nel settore dell'ingegneria dovrebbe tenere d'occhio

Il futuro della nichelatura chimica sta evolvendo rapidamente. Stiamo assistendo a una transizione verso soluzioni più intelligenti e pulite. Per qualsiasi leader nel settore dell'ingegneria, comprendere queste tendenze nella tecnologia di placcatura è fondamentale per l'innovazione.

L'automazione sta portando nuovi livelli di precisione. I bagni ecologici stanno diventando la norma, non un'eccezione. Le opzioni avanzate di rivestimento in nichel con nanoparticelle stanno ampliando i confini delle prestazioni. È questa la direzione che sta prendendo il settore.

| Tendenza | Vantaggio chiave per gli ingegneri |

|---|---|

| Automazione e IA | Coerenza e controllo qualità senza pari |

| Bagni ecologici | Conformità alle normative globali |

| Rivestimenti nano-potenziati | Durezza e resistenza all'usura superiori |

Questi cambiamenti stanno modificando il modo in cui progettiamo e produciamo i componenti.

Il futuro dell'ENP non è solo teoria, ma riguarda applicazioni pratiche che risolvono complesse sfide ingegneristiche. Questi avanzati sviluppi nel campo dei rivestimenti in nichel hanno un impatto diretto sull'affidabilità e sulle prestazioni dei componenti. Ritengo che questi cambiamenti creeranno nuove opportunità.

Automazione per una coerenza impeccabile

Le linee di placcatura automatizzate rappresentano una vera e propria rivoluzione. Utilizzano sensori per monitorare e regolare i parametri della soluzione in tempo reale. Ciò include un controllo preciso su stechiometria del bagno14, garantendo che ogni parte riceva un rivestimento uniforme. Questo livello di controllo è essenziale per i componenti con tolleranze strette con cui lavoriamo spesso. Elimina le variabili e aumenta la ripetibilità.

Il passaggio a una chimica più verde

C'è una forte spinta verso l'eliminazione delle sostanze nocive dai bagni di placcatura. Nuove formulazioni stanno sostituendo i tradizionali stabilizzanti contenenti piombo o cadmio. Questa attenzione alle soluzioni ecocompatibili contribuisce al raggiungimento degli obiettivi di sostenibilità. Inoltre, garantisce la conformità a normative come RoHS e REACH senza compromettere la qualità del rivestimento.

Rivestimenti avanzati in nanocomposito

Si tratta di una frontiera davvero entusiasmante. Ora siamo in grado di incorporare particelle di dimensioni nanometriche nella matrice di nichel-fosforo. Questo crea un rivestimento composito con proprietà migliorate.

| Tipo di particella | Vantaggio primario |

|---|---|

| PTFE | Basso coefficiente di attrito |

| Diamante | Estrema durezza e resistenza all'abrasione |

| Nitruro di boro | Lubrificazione ad alta temperatura |

Questi rivestimenti offrono prestazioni di gran lunga superiori alla nichelatura chimica standard. Sono ideali per componenti utilizzati in ambienti difficili.

Il futuro dell'ENP è guidato dall'automazione per la precisione, da prodotti chimici più ecologici per la sostenibilità e dai nanocompositi per prestazioni migliorate. Queste tendenze nella tecnologia di placcatura stanno creando componenti più resistenti, affidabili e rispettosi dell'ambiente, il che rappresenta un significativo passo avanti per il settore.

Sblocca l'ingegneria di precisione con PTSMAKE: esperti nel nichelatura chimica

Sei pronto a migliorare l'affidabilità, la resistenza alla corrosione e l'economicità dei tuoi componenti? Contatta subito il team di esperti di PTSMAKE. Ottieni un preventivo rapido e personalizzato per la nichelatura chimica del tuo prossimo progetto: garantisci prestazioni, precisione e tranquillità, dal prototipo alla produzione!

Scopri il processo chimico che garantisce un rivestimento perfettamente uniforme, indipendentemente dalla geometria del pezzo. ↩

Scopri come l'attrito superficiale, l'usura e la lubrificazione influiscono sulle prestazioni e sulla durata dei tuoi componenti. ↩

Comprendere il processo chimico che consente di ottenere questo rivestimento perfettamente uniforme e protettivo. ↩

Scopri la reazione chimica unica che garantisce l'eccezionale uniformità e precisione di ENP. ↩

Comprendere come viene misurata questa proprietà e perché influisce sulle prestazioni finali del componente. ↩

Scopri come questo principio GD&T influisce sui tuoi componenti rivestiti per garantire un assemblaggio e un funzionamento perfetti. ↩

Scopri il processo chimico che conferisce all'ENP il vantaggio di un rivestimento perfettamente uniforme. ↩

Scopri di più su questo processo di placcatura per immersione, essenziale per preparare l'alluminio per l'ENP. ↩

Scopri come questo test di microdurezza misura con precisione la resistenza dei materiali e dei rivestimenti. ↩

Comprendere questo processo elettrochimico e come prevenirlo nella progettazione di assemblaggi multimetallici. ↩

Scoprite come questo processo chimico unico nel suo genere garantisce un rivestimento protettivo perfettamente uniforme su parti complesse. ↩

Scoprite come questa struttura non cristallina unica nel suo genere garantisce una levigatezza e una protezione superiori nei rivestimenti ENP. ↩

Scopri come questi test individuano difetti invisibili che possono compromettere l'integrità dei componenti e causare guasti prematuri. ↩

Comprendere in che modo l'equilibrio chimico nei bagni di placcatura influisce sulla qualità e sulle prestazioni del rivestimento. ↩