I vostri pezzi lavorati CNC devono affrontare sfide costanti di usura, corrosione e prestazioni in ambienti industriali esigenti. Le finiture superficiali standard spesso falliscono quando i pezzi devono mantenere la precisione in presenza di carichi pesanti, esposizione chimica o condizioni di elevato attrito.

La cromatura trasforma le parti lavorate CNC in componenti di precisione e durevoli che resistono all'usura e alla corrosione mantenendo tolleranze ristrette. Questo trattamento superficiale prolunga la durata dei pezzi, riduce i costi di manutenzione e garantisce prestazioni costanti nelle applicazioni aerospaziali, automobilistiche, idrauliche e manifatturiere.

Questa guida tratta tutto ciò che c'è da sapere sulla cromatura dei pezzi di precisione. Vi illustrerà i diversi tipi di cromatura, le considerazioni sui materiali, il controllo delle tolleranze e come scegliere l'approccio giusto per le vostre specifiche esigenze applicative.

Perché la cromatura migliora i componenti critici per le prestazioni

Quando si progettano componenti critici per le prestazioni, il materiale di base è solo metà della storia. La finitura superficiale spesso determina la longevità e l'affidabilità di un componente. È qui che entrano in gioco i trattamenti superficiali ad alte prestazioni.

I principali vantaggi della cromatura

La cromatura dei componenti industriali offre un potente trio di vantaggi. Crea una barriera che aumenta notevolmente la durata.

Resistenza all'usura superiore

Il vantaggio principale è un'eccezionale durezza. Questo strato protegge i componenti dall'attrito e dall'abrasione, prolungandone la vita operativa.

Protezione dalla corrosione senza pari

Il cromo è naturalmente resistente all'ossidazione. Questo lo rende uno scudo ideale contro l'umidità e gli agenti corrosivi.

| Caratteristica | Componente non placcato | Componente cromato |

|---|---|---|

| Durezza | Moderato | Molto alto |

| Rischio di corrosione | Alto | Molto basso |

| Durata della vita | Standard | Esteso |

Oltre la superficie: Garantire la stabilità a lungo termine

I vantaggi della cromatura vanno oltre la semplice protezione. Il processo è fondamentale per mantenere nel tempo l'integrità del progetto originale del componente, soprattutto per i pezzi che lavoriamo all'PTSMAKE.

Mantenere la precisione dimensionale

Per i componenti di alta precisione, anche variazioni microscopiche possono portare a guasti. La cromatura dura aggiunge uno strato sottile e uniforme che blocca le dimensioni del componente. Ciò impedisce all'usura di alterare le tolleranze critiche durante il funzionamento. I nostri test dimostrano che questa stabilità è fondamentale nei macchinari ad alto numero di cicli.

Questo processo aiuta anche a gestire l'espansione termica. Il rivestimento funge da barriera stabile, essenziale per i componenti che operano a temperature variabili. In alcune applicazioni, la presenza di microfessure1 nello strato di cromo possono addirittura migliorare le prestazioni. Queste piccole fessure possono trattenere i lubrificanti, riducendo ulteriormente l'attrito sulle parti in movimento.

Tipi di placcatura per applicazioni industriali

Applicazioni diverse richiedono approcci diversi. La comprensione della distinzione è fondamentale per una corretta definizione delle specifiche.

| Tipo di placcatura | Uso primario | Caratteristica chiave |

|---|---|---|

| Cromo duro | Parti industriali | Funzionale, alta durezza |

| Cromatura decorativa | Rivestimenti per automobili | Estetica, strato sottile |

| Cromo nero | Strumenti ottici | Riflettività ridotta |

La cromatura offre un'eccezionale resistenza all'usura e alla corrosione. Garantisce inoltre una stabilità dimensionale a lungo termine, rendendola un trattamento superficiale dalle prestazioni essenziali per i componenti industriali che richiedono affidabilità e precisione in condizioni difficili.

La ripartizione completa dei tipi di cromatura

Quando si parla di cromatura, non si tratta di una soluzione unica. Le due categorie principali sono il cromo duro e il cromo decorativo. Hanno scopi completamente diversi.

La cromatura dura è una questione di funzionalità. Crea una superficie durevole e resistente all'usura. Pensate alle parti industriali che devono durare nel tempo.

Il cromo decorativo, invece, ha una funzione estetica. Fornisce la classica finitura a specchio che si vede sui paraurti delle auto o sui rubinetti.

Ecco una rapida panoramica:

| Tipo di placcatura | Scopo primario | Caratteristiche principali |

|---|---|---|

| Cromo duro | Ingegneria | Durata |

| Cromatura decorativa | Estetica | Brillantezza |

Queste differenze sono fondamentali per ingegneri e progettisti.

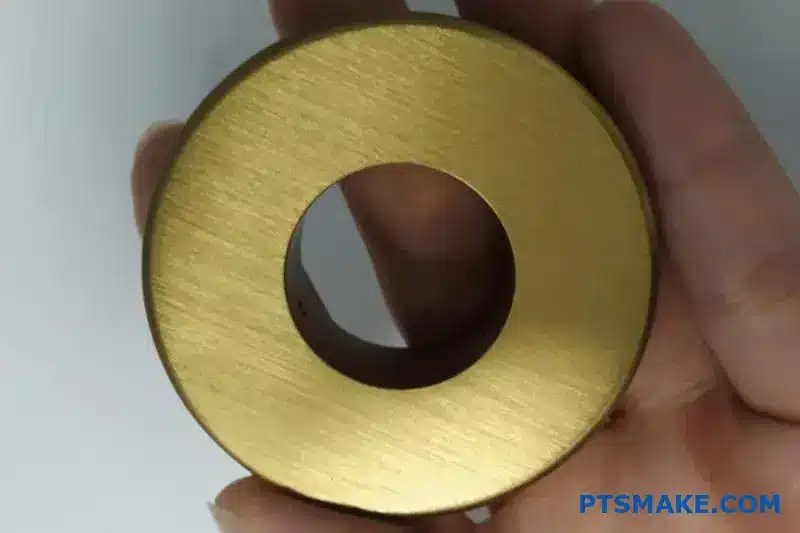

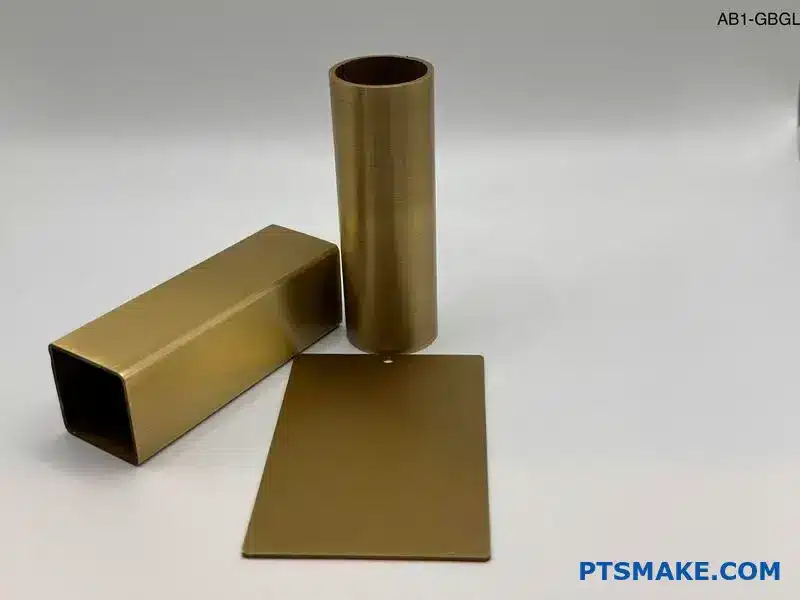

Approfondiamo gli aspetti che li distinguono. Il processo di candidatura è un elemento di differenziazione importante. Cromatura dura viene applicato direttamente sul metallo di base, spesso acciaio. In questo modo si crea un legame forte e un rivestimento molto spesso.

Al contrario, cromatura decorativa è uno strato molto più sottile. Quasi sempre richiede un rivestimento inferiore di nichel o rame. Questo strato di nichel fornisce la levigatezza, la riflettività e gran parte della resistenza alla corrosione. Lo strato di cromo è incredibilmente sottile e serve principalmente a proteggere il nichel dall'appannamento.

Anche la soluzione galvanica è diversa. Entrambi utilizzano tradizionalmente un bagno contenente cromo esavalente2, ma i parametri specifici sono regolati per ottenere risultati diversi. Grazie al suo spessore e all'applicazione diretta, il cromo duro offre una durezza e una lubrificazione superiori, che lo rendono ideale per rivestimenti industriali al cromo su pistoni, cilindri e stampi.

Ecco una ripartizione più dettagliata:

| Caratteristica | Cromatura dura | Cromatura decorativa |

|---|---|---|

| Spessore | In genere 20-100 µm | In genere 0,05-0,5 µm |

| Processo | Applicato direttamente sul metallo di base | Richiede un sottostrato di nichel/rame |

| Durata | Resistenza all'usura estremamente elevata | Moderata resistenza alla corrosione |

| Aspetto | Da opaco a semi-luminoso | A specchio, riflettente |

Noi di PTSMAKE aiutiamo i clienti a scegliere la finitura giusta a seconda che la necessità principale del pezzo sia la prestazione o l'aspetto.

In breve, la scelta tra cromatura dura e decorativa dipende interamente dall'applicazione. La cromatura dura è destinata alla durata e alla funzionalità industriale, mentre la cromatura decorativa offre una finitura brillante e resistente alla corrosione per i prodotti destinati ai consumatori. La differenza sta nello spessore e nel processo.

Come scegliere la cromatura giusta per la vostra applicazione

La scelta della cromatura giusta è fondamentale. Non si tratta solo di una finitura lucida. La scelta influisce direttamente sulle prestazioni e sulla durata dei componenti.

Ingegneri e responsabili degli acquisti devono soppesare diversi fattori. Spesso sono le esigenze funzionali a determinare il tipo di cromatura migliore.

Cromo duro vs. cromo decorativo

La prima decisione è tra cromo duro e cromo decorativo. Le loro proprietà sono molto diverse. Il cromo duro è funzionale. Il cromo decorativo è per l'aspetto.

| Caratteristica | Cromatura dura | Cromatura decorativa |

|---|---|---|

| Obiettivo primario | Funzionalità (usura, durezza) | Estetica (lucentezza, fascino) |

| Spessore | Più spesso (20-100 µm) | Più sottile (0,05-0,5 µm) |

| Applicazione | Industriale, Macchinario | Componenti per autoveicoli, attrezzature |

Questa scelta pone le basi per il successo del progetto.

La scelta della cromatura corretta richiede un'analisi approfondita dell'ambiente e delle esigenze operative dell'applicazione. Noi di PTSMAKE iniziamo sempre chiedendo l'uso finale del pezzo. Questo determina tutto.

Cromatura per il settore aerospaziale

Nel settore aerospaziale, le prestazioni non sono negoziabili. Le parti devono resistere a condizioni estreme. Per questo la cromatura per il settore aerospaziale si concentra sulla resistenza alla corrosione, sulla durezza e sulla lubrificazione. Protegge i componenti critici come i carrelli di atterraggio e gli attuatori dai guasti. La cromatura deve aderire perfettamente al metallo di base.

Finitura cromata automotive

L'industria automobilistica bilancia l'aspetto con la durata. Una finitura cromata per autoveicoli deve resistere alle intemperie, al sale stradale e a piccoli urti. Viene applicata a griglie, ruote e finiture. In questo caso, è comune un sistema multistrato (rame-nichel-cromo) per garantire una brillantezza e una protezione robusta. Il processo è fondamentale per la longevità.

Rivestimenti antiusura per macchinari

Per i macchinari industriali è fondamentale la resistenza all'usura. Il cromo duro è lo standard per i rivestimenti antiusura dei macchinari. Prolunga la vita di pistoni, rulli e stampi. L'obiettivo è migliorare la proprietà tribologiche3 del componente. Uno strato più spesso e applicato con precisione può ridurre significativamente i tempi di fermo e i costi di manutenzione. I nostri test dimostrano che può aumentare la durata dei pezzi di oltre 50%.

| Industria | Requisito primario | Cromatura consigliata | Vantaggi principali |

|---|---|---|---|

| Aerospaziale | Resistenza alla corrosione | Cromo duro (sottile e denso) | Affidabilità dei componenti |

| Automotive | Estetica e durata | Cromatura decorativa | Longevità e aspetto |

| Macchinari | Resistenza all'usura | Cromo duro (spesso) | Durata di vita prolungata |

La scelta della cromatura giusta è una decisione tecnica fondamentale. Allineare il tipo di cromatura alle esigenze specifiche dei macchinari aerospaziali, automobilistici o industriali garantisce prestazioni, durata ed economicità ottimali per ogni componente.

Cromatura contro finiture alternative Finiture superficiali alternative: Cosa c'è da sapere

La cromatura è un'opzione fantastica, ma non è l'unica soluzione. La scelta giusta dipende interamente dalle esigenze specifiche del progetto. Facciamo un confronto con altre finiture popolari.

Noi di PTSMAKE guidiamo quotidianamente i clienti in questa scelta. Prendiamo in considerazione fattori come l'ambiente, l'usura e il budget.

Confronto tra finiture rapide

Ogni finitura offre vantaggi distinti. Ecco una rapida panoramica per evidenziare i loro principali punti di forza.

| Finitura | Vantaggio primario |

|---|---|

| Cromatura | Durezza, resistenza all'usura |

| Anodizzazione | Resistenza alla corrosione (alluminio) |

| Nichelatura | Resistenza alla corrosione a costi contenuti |

| Rivestimento in polvere | Durata, varietà di colori |

Questo confronto tra le finiture superficiali è solo il punto di partenza.

La scelta della giusta finitura metallica è fondamentale per i componenti di precisione. Ha un impatto diretto sulle prestazioni, sulla durata e persino sul costo finale del prodotto. Una finitura non adeguata può portare a guasti prematuri.

Cromatura e nichelatura

Il cromatura e nichelatura dibattito è comune. Il cromo duro è eccezionalmente duro e resistente all'usura. È ideale per i componenti ad alto attrito. La nichelatura offre un'eccellente resistenza alla corrosione a un costo inferiore e spesso ha una tonalità più calda e giallastra.

Altri rivestimenti funzionali

L'anodizzazione è un processo elettrochimico per le parti in alluminio. Crea uno strato di ossido durevole e resistente alla corrosione. Non si tratta di un rivestimento, ma di una parte integrante del metallo stesso.

La verniciatura a polvere applica una polvere secca che viene poi indurita con il calore. Crea una finitura spessa e resistente, disponibile in molti colori. Tuttavia, è meno adatta per i pezzi con tolleranze molto strette.

La nichelatura elettrolitica offre un vantaggio fondamentale: la perfetta uniformità. Deposita uno strato uniforme su tutto il pezzo, indipendentemente dalla geometria. Questo è possibile grazie alla reazione autocatalitica4 utilizzati nel processo, che lo rendono ideale per finitura dei metalli per parti di precisione.

| Caratteristica | Cromatura | Nichelatura | Anodizzazione (alluminio) | Rivestimento in polvere |

|---|---|---|---|---|

| Durezza | Molto alto | Medio | Alto | Medio |

| Uniformità | Buono | Buono | Eccellente | Fiera |

| I substrati | Metalli | Metalli | Alluminio | La maggior parte dei metalli |

| Aspetto | Luminoso, bluastro | Luminoso, giallastro | Opaco/Satinato, Colori | Opaco, Colori |

La scelta della giusta finitura superficiale bilancia prestazioni, estetica e costi. L'applicazione finale del pezzo deve sempre guidare la decisione, assicurando che funzionalità e durata siano prioritarie. Questa scelta è una fase critica del processo di produzione.

Comprendere le tolleranze e lo spessore nella cromatura

La cromatura è un processo additivo. Non si tratta di una semplice vernice, ma di uno strato di metallo. Questo materiale aggiunto modifica direttamente le dimensioni finali del pezzo.

Per i componenti di precisione, questo è un dettaglio critico. Ignorare lo spessore della placcatura può far uscire dalla tolleranza richiesta un pezzo perfettamente lavorato.

L'impatto dell'accumulo di placcatura

La quantità di cromo aggiunta è nota come spessore della cromatura. Questo accumulo si verifica su tutte le superfici cromate.

Ecco un semplice esempio di come influisce sul diametro di un albero.

| Diametro originale | Spessore della placcatura (per lato) | Diametro finale |

|---|---|---|

| 25.000 mm | 0,015 mm | 25.030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Questo dimostra perché dobbiamo tenere conto della placcatura nella fase iniziale di progettazione.

La sfida principale della cromatura non è solo lo spessore, ma la sua uniformità. La cromatura non si accumula in modo uniforme sulla superficie del pezzo.

Il problema dell'accumulo non uniforme

Gli angoli esterni, i bordi e i fori affilati tendono ad attirare un maggior numero di depositi di cromo. Questo accade perché il campo elettrico è più forte in queste aree durante il processo di placcatura.

Questa irregolarità contribuisce direttamente all'aumento della tolleranza. Un pezzo che rientra perfettamente nella tolleranza di lavorazione può fallire l'ispezione dopo la placcatura. Dobbiamo considerare insieme la tolleranza della macchina e quella della placcatura. Il controllo dimensionale finale dipende in larga misura dalla geometria del pezzo e dalla densità di corrente5 utilizzato nel bagno di placcatura.

Metodi di controllo dimensionale della placcatura

Noi di PTSMAKE gestiamo questo aspetto collaborando strettamente alla progettazione e al controllo del processo. Esistono due strategie principali per ottenere il controllo dimensionale della placcatura.

| Metodo di controllo | Descrizione | Applicazione ideale |

|---|---|---|

| Sottodimensionamento pre-piastra | Lavorare il pezzo leggermente più piccolo per compensare lo spessore di placcatura previsto. | Parti con geometria semplice e necessità di placcatura standard. |

| Rettifica successiva alla lastra | Placcare il pezzo leggermente fuori misura, quindi rettificarlo fino alla dimensione finale precisa. | Componenti che richiedono la massima precisione e tolleranze ristrette. |

La scelta del metodo giusto richiede una chiara comprensione della funzione del pezzo e degli obiettivi di costo. È un equilibrio tra precisione ed efficienza produttiva.

Il controllo dimensionale della cromatura è una questione di pianificazione. È necessario tenere conto del materiale aggiunto durante le fasi di progettazione e lavorazione. Questo approccio proattivo previene i difetti di tolleranza e garantisce che il componente finale funzioni esattamente come previsto.

Come la cromatura influisce sulle prestazioni dei pezzi lavorati CNC

La cromatura offre molto di più di una semplice finitura lucida. Per i pezzi lavorati a CNC, è un trattamento superficiale critico che aumenta direttamente le prestazioni.

Questo processo crea una superficie eccezionalmente liscia. È fondamentale per ridurre l'attrito tra i componenti in movimento.

Vantaggi chiave delle prestazioni

La durezza della cromatura offre una solida protezione dall'usura. Ciò può allungare notevolmente la vita delle parti lavorate in metallo rivestite.

Per le superfici portanti, questo rivestimento è essenziale. Migliora la capacità del pezzo di resistere a pressioni e sollecitazioni elevate senza cedere.

| Benefici | Impatto sulle prestazioni |

|---|---|

| Levigatezza della superficie | Riduzione dell'attrito e dell'usura |

| Protezione dall'usura | Maggiore durata dei componenti |

| Capacità di carico | Maggiore durata sotto sforzo |

Se guardiamo più a fondo, i vantaggi funzionali della cromatura diventano ancora più chiari. È una scelta strategica per gli ingegneri che puntano alla longevità e all'affidabilità dei loro progetti. Questi vantaggi sono particolarmente evidenti nella cromatura dura, progettata per uso industriale.

Uno sguardo più attento ai guadagni funzionali

Il coefficiente di attrito estremamente basso ottenuto con il cromo è uno dei principali vantaggi. Per componenti come i pistoni idraulici o gli alberi dei cuscinetti, ciò significa una minore generazione di calore e un funzionamento più fluido ed efficiente. È una delle finiture superficiali più efficaci in ambito CNC per questo scopo.

Oltre il semplice rivestimento

La durezza del cromo duro industriale è davvero impressionante. Forma una barriera protettiva contro l'abrasione e la corrosione, rendendo le parti CNC cromate ideali per gli ambienti più difficili. Noi di PTSMAKE lo consigliamo spesso per i pezzi sottoposti a cicli elevati o a condizioni difficili.

Il rivestimento aiuta anche a distribuire in modo più uniforme le sollecitazioni sulla superficie. In questo modo si evitano guasti prematuri dovuti all'usura localizzata. Garantire la solidità Adesione del substrato6 è fondamentale in questo caso, in quanto garantisce che il rivestimento rimanga intatto sotto pressione. Si tratta di una parte fondamentale del nostro processo di garanzia della qualità.

| Caratteristica | Cromatura dura | Cromatura decorativa |

|---|---|---|

| Scopo primario | Funzionale (usura, corrosione) | Estetica (aspetto) |

| Spessore | Più spesso (20-100 µm) | Più sottile (<1 µm) |

| Durezza (Vickers) | 850-1050 HV | 600-800 HV |

| Applicazione | Pistoni, alberi, stampi | Rubinetteria, rivestimenti per autoveicoli |

La cromatura conferisce ai pezzi CNC una maggiore levigatezza superficiale, protezione dall'usura e resistenza al carico. Non si tratta di miglioramenti puramente estetici, ma di miglioramenti funzionali che aumentano direttamente la durata dei componenti e l'affidabilità operativa, rendendoli un investimento prezioso per le applicazioni ad alte prestazioni.

La verità sulla cromatura dell'alluminio e dell'acciaio inossidabile

I materiali non ferrosi presentano sfide uniche per la cromatura. A differenza dell'acciaio, l'alluminio e l'acciaio inossidabile presentano strati di ossido passivi.

Questi strati impediscono l'adesione diretta. Per far aderire il cromo è necessario un pretrattamento specifico. Senza di esso, la placcatura si staccherà o si bloccherà.

Il problema dell'adesione

La cromatura dei componenti in alluminio è notoriamente difficile. Uno strato di ossido resistente e invisibile si forma istantaneamente sull'alluminio quando viene esposto all'aria. Questo strato deve essere completamente rimosso per garantire una corretta adesione.

Punti di guasto comuni

| Materiale | Sfida primaria | Conseguenza del fallimento |

|---|---|---|

| Alluminio | Strato di ossido istantaneo | Peeling, vesciche |

| Acciaio inox | Ossido di cromo passivo | Scarsa adesione, sfaldamento |

Ecco perché una corretta preparazione della superficie non è solo una fase, ma è la parte più critica della placcatura dei non ferrosi.

L'ostacolo principale dei metalli non ferrosi è la chimica. Le loro superfici sono fondamentalmente diverse da quelle dei metalli ferrosi, come l'acciaio al carbonio. Sono progettati per resistere alla corrosione, che ironicamente resiste anche alla placcatura.

Superare la passività di superficie

Per l'acciaio inossidabile, la sfida è rappresentata dal contenuto di cromo. Questo elemento crea uno strato superficiale passivo e non reattivo. Per ottenere una forte adesione del cromo sull'acciaio inossidabile, questo strato deve essere attivato in modo speciale, di solito con un forte colpo di acido.

Per l'alluminio, la soluzione è più complessa. Dopo la pulizia, il pezzo viene sottoposto a un pretrattamento specifico. Un metodo comune ed efficace che utilizziamo all'PTSMAKE è il doppio trattamento. processo di zincatura7. In questo modo si deposita un sottile strato di zinco, che agisce come una migliore superficie di adesione per i successivi strati di rame, nichel e cromo.

Flusso di pretrattamento semplificato

| Passo | Alluminio | Acciaio inox |

|---|---|---|

| 1 | Pulizia alcalina | Pulizia alcalina |

| 2 | Disossidare / mordenzare | Attivazione acida (ad es., Colpo di nichel dei boschi) |

| 3 | Immersione di zinco | Risciacquo |

| 4 | Sottopiatto in rame/nichel | Sottopiatto in nichel |

| 5 | Cromatura | Cromatura |

Senza queste fasi specifiche di sottoplaccatura e attivazione, qualsiasi tentativo di cromatura di parti in alluminio o acciaio inossidabile non supererà quasi certamente i controlli di qualità. Il legame sarà semplicemente troppo debole per qualsiasi applicazione pratica. Lo abbiamo imparato grazie a test rigorosi e alla collaborazione con i clienti.

La cromatura dei metalli non ferrosi è impegnativa a causa dei loro strati di ossido naturali. Il successo dipende interamente da specifici processi di pretrattamento, come il processo di zincatura per l'alluminio e l'attivazione acida per l'acciaio inossidabile, per garantire un legame forte e duraturo per la finitura cromata.

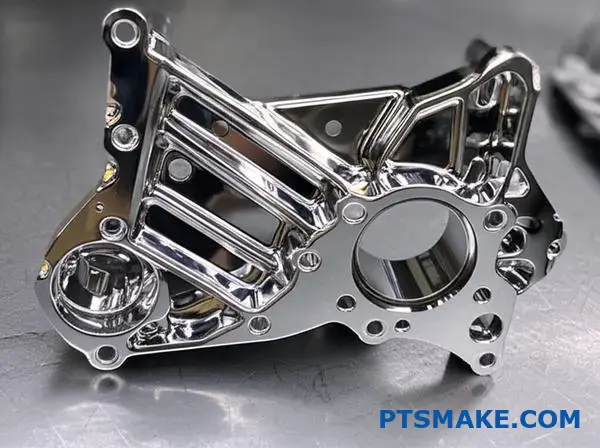

La cromatura può offrire precisione ed estetica?

La conversazione sulla cromatura si divide spesso in due campi. Una si concentra sui suoi vantaggi funzionali e di resistenza. L'altro ne elogia la finitura brillante e decorativa. Ma cosa succede se avete bisogno di entrambe le cose?

Si tratta di un requisito comune nei settori B2B. Molti componenti devono funzionare in modo affidabile e allo stesso tempo avere un aspetto gradevole. È qui che brilla la placcatura decorativa funzionale. Unisce durata e design.

Cromo estetico per parti industriali

Considerate le parti visibili all'utente finale. Devono avere un aspetto eccellente e affidabile. Allo stesso tempo, devono resistere all'usura, alla corrosione e alle sollecitazioni ambientali. Questa duplice esigenza non è un'eccezione, ma spesso la regola.

| Industria | Necessità funzionali | Esigenza estetica |

|---|---|---|

| Dispositivi medici | Biocompatibilità, sterilizzabilità | Aspetto pulito e professionale |

| Automotive | Resistenza alla corrosione, all'usura | Finitura lucida e pregiata |

| Elettronica | Schermatura EMI, durata | Aspetto elegante e moderno |

Questo equilibrio richiede una profonda conoscenza del processo di cromatura. Non si tratta solo di applicare uno strato lucido.

Molti pensano che ottenere sia la funzionalità che la bellezza sia un compromesso. Pensano che si debba sacrificare un po' di durezza per una migliore lucentezza, o viceversa. Si tratta di un'idea sbagliata che affonda le sue radici in pratiche obsolete. Le moderne tecniche di cromatura si sono evolute in modo significativo.

Noi di PTSMAKE gestiamo progetti in cui entrambi gli aspetti sono fondamentali. La chiave sta nel controllare con precisione l'intero processo. A partire dalla preparazione del substrato fino al controllo finale della qualità. Ogni fase influisce sia sulle prestazioni che sull'aspetto.

La scienza di una finitura a doppio uso

Per ottenere una finitura di successo a doppio uso, ci concentriamo sulla chimica del bagno di placcatura e sui parametri elettrici. Piccoli aggiustamenti possono modificare drasticamente il risultato. Ad esempio, il controllo della densità di corrente influenza la struttura cristallina dello strato di cromo.

Questo influisce direttamente sulla durezza e sulla lucentezza. Un processo poco controllato può portare a una finitura fragile o opaca. Può anche cedere prematuramente sotto stress meccanico o a causa di fattori ambientali quali tribocorrosione8.

Ecco come affrontiamo l'equilibrio:

| Parametro di placcatura | Impatto sulla funzione | Impatto sull'estetica |

|---|---|---|

| Spessore dello strato | Aumenta la resistenza all'usura | Può oscurare i dettagli più fini |

| Densità attuale | Influenza la durezza e l'adesione | Influenza la luminosità |

| Temperatura del bagno | Modifica la struttura del grano | Impatto sull'uniformità della finitura |

La placcatura decorativa funzionale non è una soluzione unica. Richiede un approccio personalizzato per ogni applicazione, assicurando che il pezzo finale soddisfi precise specifiche di progettazione e design senza compromessi.

La cromatura a doppio uso fonde con successo la durata funzionale con l'estetica di alto livello. Controllando con precisione il processo di cromatura, forniamo pezzi che funzionano sotto sforzo e soddisfano gli standard visivi richiesti da settori B2B esigenti come quello automobilistico, medico ed elettronico.

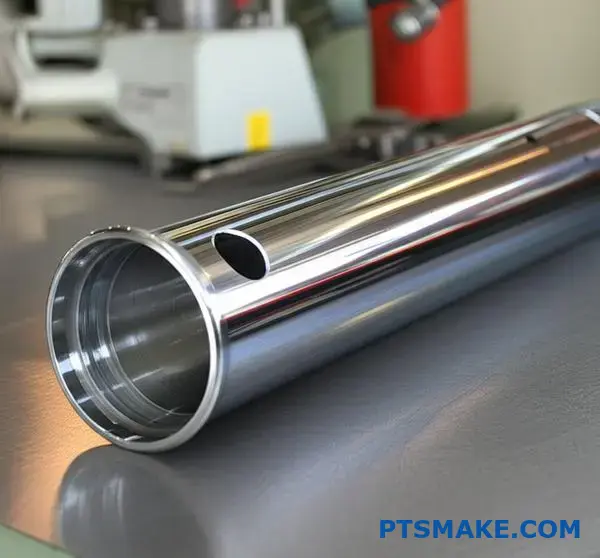

Cromatura dura per parti idrauliche, pneumatiche e cilindriche

Nei sistemi idraulici e pneumatici, le prestazioni sono tutto. I componenti si muovono costantemente sotto pressione e sollecitazioni elevate. È qui che la cromatura dura brilla davvero.

Fornisce una superficie durevole e a basso attrito. Questo è essenziale per parti come pistoni, canne e cilindri. La finitura liscia riduce l'usura delle guarnizioni e previene le perdite di fluido.

Applicazioni chiave

La cromatura dura prolunga la vita dei componenti critici. Assicura un funzionamento regolare ed efficiente per periodi più lunghi. Ciò riduce i tempi di inattività e i costi di manutenzione.

Componenti idraulici e pneumatici

Spesso consigliamo la cromatura idraulica per le parti soggette a movimenti intensi e ripetitivi. La superficie dura impedisce la formazione di galla e il grippaggio sotto carico.

| Componente | Beneficio primario | Problema comune senza placcatura |

|---|---|---|

| Steli cromati | Resistenza all'usura | Punteggio, danni alle guarnizioni |

| Cilindri idraulici | Basso attrito | Alta perdita di energia, stick-slip |

| Pistoni pneumatici | Resistenza alla corrosione | Ruggine, perdite d'aria |

| Cursori per valvole | Funzionamento regolare | Flusso appiccicoso e incoerente |

Questo trattamento è uno standard per le prestazioni elevate steli cromati.

Il valore della cromatura dura va oltre la semplice superficie lucida. Il legame metallurgico che crea è incredibilmente forte. Diventa parte integrante del componente stesso, non solo un rivestimento.

Caratteristiche delle prestazioni

La chiave è la combinazione di durezza e basso coefficiente di attrito. Questo duplice vantaggio è il motivo per cui un cilindro finitura cromata è la scelta preferita per molte applicazioni impegnative. Garantisce uno scorrimento fluido dei pezzi con una resistenza minima.

Questa finitura presenta anche una rete di microscopiche fessure. Questo schema di microfessurazione9 è una caratteristica unica. Funge da serbatoio per i lubrificanti, garantendo una costante ritenzione di olio sulla superficie. Questo migliora notevolmente le prestazioni sotto pressione.

Proprietà tipiche della finitura al cromo duro

Un vero e proprio cromatura idraulica Il processo si traduce in miglioramenti specifici e misurabili. Abbiamo verificato questi miglioramenti attraverso studi applicativi sui clienti.

| Proprietà | Valore/intervallo tipico | Impatto sulle prestazioni |

|---|---|---|

| Durezza | 68-72 HRC | Resiste all'abrasione e alla rigatura |

| Spessore | 0.0005" - 0.020" | Personalizzabile per la durata dell'usura |

| Coefficiente di attrito | ~0,15 (con acciaio) | Riduce l'energia operativa |

| Resistenza alla corrosione | Eccellente (in condizioni non acide) | Protegge il metallo di base dalla ruggine |

Noi di PTSMAKE guidiamo i nostri partner nella scelta dello spessore di placcatura ottimale. Ciò garantisce che il componente soddisfi la durata di vita prevista senza costi inutili. La finitura deve adattarsi perfettamente all'ambiente operativo.

La cromatura dura fornisce una superficie durevole e a basso attrito, essenziale per le parti idrauliche e pneumatiche. Le sue proprietà uniche, tra cui la durezza e la ritenzione del lubrificante, prolungano significativamente la durata e migliorano le prestazioni di componenti quali steli cromati e cilindri.

Controllo dell'accumulo di cromatura su geometrie complesse

La placcatura di parti complesse è un vero banco di prova per un processo di cromatura. Forme irregolari con fori, angoli acuti e rientranze profonde rappresentano sfide uniche.

Le aree ad alta corrente, come i bordi, tendono ad accumulare troppo cromo. Le aree a bassa corrente, come gli angoli interni, ne ricevono troppo poco.

Questa irregolarità può compromettere sia la funzione che l'aspetto. L'obiettivo è ottenere uno spessore uniforme su tutta la superficie. Ciò richiede un'attenta pianificazione e tecniche specializzate. I metodi standard spesso falliscono in questo caso.

Il ruolo cruciale del fissaggio

In modo corretto fissaggio di superfici cromate è il primo passo verso il successo. Un rack generico non funziona per i pezzi complessi. Alla PTSMAKE progettiamo attrezzature personalizzate per ogni progetto unico.

Questi dispositivi mantengono il pezzo nell'orientamento ottimale. Ciò garantisce il miglior flusso di corrente possibile dagli anodi a tutte le superfici del componente.

Bilanciamento con anodi e schermi

Per le geometrie veramente difficili, il solo fissaggio non è sufficiente. Utilizziamo anodi e schermi ausiliari per gestire il processo di placcatura. Questo è il cuore di bilanciamento dell'accumulo di cromo.

Gli schermi, o "rapinatori", vengono posizionati in prossimità di aree ad alta densità di corrente. Deviano una parte della corrente elettrica, evitando un accumulo eccessivo sui bordi taglienti.

Gli anodi ausiliari vengono posizionati in prossimità delle aree incassate. Forniscono una fonte di corrente localizzata, assicurando a questi punti un'adeguata copertura di cromo. La gestione precisa della distribuzione della densità di corrente10 è fondamentale per ottenere una finitura uniforme.

Ecco una panoramica di come questi strumenti influiscono sui risultati:

| Tecnica | Aree ad alta corrente (bordi) | Aree a bassa corrente (rientranze) | Uniformità complessiva |

|---|---|---|---|

| Scaffalature standard | Eccessivo accumulo | Placcatura insufficiente | Povero |

| Apparecchio personalizzato | Accumulo moderato | Placcatura migliorata | Fiera |

| Apparecchio con schermi/anodi | Accumulo controllato | Placcatura sufficiente | Eccellente |

Dopo aver collaborato con i nostri clienti su alcune parti molto complesse, abbiamo scoperto che questo approccio combinato offre i risultati più affidabili per placcatura di parti complesse.

Il controllo della cromatura su geometrie complesse è una scienza precisa. Si basa su un fissaggio strategico e sull'uso mirato di anodi e schermi ausiliari. Questi strumenti aiutano a manipolare la corrente elettrica per garantire una finitura uniforme e di alta qualità su tutto il pezzo.

Consigli degli esperti sulla cromatura dei prototipi rispetto alla produzione in serie

Per scalare la cromatura dal prototipo alla produzione non basta aumentare i numeri. L'intero approccio cambia.

Per i prototipi di pezzi cromati, la velocità è spesso la priorità. L'obiettivo è un campione visivo e funzionale.

Quando si scalano i progetti di cromatura, la coerenza e il costo per unità diventano i fattori principali. Questo cambiamento ha un impatto su tutto.

Le principali differenze in sintesi

| Fattore | Prototipazione | Volume di produzione |

|---|---|---|

| Obiettivo primario | Velocità, proof-of-concept | Coerenza, efficienza dei costi |

| Utensili | Semplice, spesso manuale | Scaffalature personalizzate e automatizzate |

| Modello di costo | Costo unitario elevato | Costo unitario inferiore |

| Tempi di consegna | Impostazione più rapida, corse più brevi | Impostazione più lunga, più veloce per unità |

Un'immersione più approfondita nelle tecniche di placcatura

Quando trattiamo punte di placcatura a basso volume per i clienti, la conversazione è molto diversa da una richiesta di produzione di massa. Le tecniche devono adattarsi.

Utensili e attrezzature

Per un singolo prototipo, potremmo utilizzare una semplice dima a filo regolabile. È veloce ed efficace per un solo pezzo. Questo approccio non è scalabile.

Per la produzione, progettiamo e costruiamo rack di placcatura personalizzati. Questi rack contengono decine o centinaia di pezzi. Assicurano che ogni pezzo sia orientato in modo identico all'anodo. Ciò garantisce uno spessore di placcatura uniforme.

Controllo e coerenza del processo

Nella prototipazione, un operatore può regolare manualmente la posizione di un pezzo per ottenere una migliore copertura. Questo approccio pratico non è praticabile per migliaia di unità.

La produzione si basa sull'automazione del processo e sul controllo rigoroso dei parametri. Ci concentriamo sulla chimica del bagno, sulla temperatura e sulla densità di corrente. Risultati costanti dipendono dalla stabilità di questi fattori. È qui che il potenza di lancio11 della soluzione di placcatura diventa fondamentale.

| Aspetto | Cromatura di prototipi | Produzione cromatura |

|---|---|---|

| Fissaggio | Dime manuali e temporanee | Cremagliere progettate su misura |

| Coerenza | Dipendente dall'operatore | Dipendente dal processo |

| Controllo qualità | Ispezione manuale 100% | Controllo statistico del processo (SPC) |

| Manutenzione del bagno. | Meno critico | Molto critico |

La scalata della cromatura dal prototipo alla produzione richiede un cambiamento strategico. È necessario rivalutare le strutture dei costi, i tempi di consegna e i metodi tecnici. La prototipazione privilegia la velocità e la flessibilità, mentre la produzione richiede efficienza, coerenza e utensili ottimizzati per il successo.

Come collaborare con un fornitore di servizi completi di cromatura e CNC

Scegliere un fornitore che gestisca sotto lo stesso tetto sia la lavorazione CNC che la cromatura è una decisione strategica. Questo approccio è spesso chiamato integrazione verticale. Offre potenti vantaggi per il vostro progetto.

Perché uno sportello unico è vincente

Un partner ‘one-stop metal finishing’ semplifica tutto. Si ottengono tempi di consegna più rapidi e una comunicazione più chiara. Non è necessario gestire più fornitori.

Il processo diventa molto più efficiente.

Approccio a un singolo fornitore o a più fornitori

| Caratteristica | Fornitore singolo | Fornitori multipli |

|---|---|---|

| Tempi di consegna | Ridotto | Esteso |

| Responsabilità | Punto singolo | Diffuso |

| Logistica | Semplificato | Complesso |

| Controllo qualità | Coerente | Variabile |

Questo consolidamento è un vantaggio fondamentale per qualsiasi progetto che richieda pezzi di precisione con una finitura durevole e di alta qualità. Semplifica l'intero flusso di lavoro.

La collaborazione con un unico ‘fornitore di lavorazione del cromo’ che gestisce anche la placcatura cambia radicalmente le dinamiche del progetto. Il vantaggio più significativo è la responsabilità di un unico fornitore.

Eliminare il gioco delle colpe

Quando la lavorazione e la placcatura sono separate, i problemi possono portare a puntare il dito. Il placcatore potrebbe incolpare la scarsa preparazione della superficie, mentre il macchinista incolpa il processo di placcatura. Con un partner ‘CNC più cromatura’ come PTSMAKE, un unico team è responsabile dell'intero risultato. In questo modo ci si concentra sulle soluzioni, non sulle scuse.

Questo approccio integrato riduce anche drasticamente i tempi di consegna.

Il vero costo dei fornitori multipli

Abbiamo visto che l'eliminazione del tempo di transito tra un macchinista e un placcatore può ridurre la tempistica di un progetto di giorni, a volte anche di settimane. Questo è il risultato diretto del miglioramento efficienza sinergica12.

Ecco alcune complessità nascoste da evitare:

| Costo nascosto | Descrizione |

|---|---|

| Ritardi nei trasporti | La spedizione dei pezzi da uno stabilimento all'altro aggiunge tempo e rischi. |

| Conflitti di programmazione | Allineare gli orari di due aziende diverse è difficile. |

| Mancanze di qualità | Comunicazione incoerente sui requisiti di finitura superficiale. |

| Spese generali dell'amministrazione | Gestione di due serie di PO, fatture e contatti. |

La scelta di un partner completamente integrato per servizi come la cromatura garantisce che il pezzo sia progettato e lavorato tenendo conto della finitura finale fin dall'inizio.

La scelta di un partner integrato verticalmente per il CNC e la cromatura snellisce la produzione. Riduce i tempi di consegna e stabilisce la responsabilità di un unico fornitore, eliminando i problemi di coordinamento e semplificando la catena di fornitura per un prodotto finale migliore.

Le vostre domande sulla cromatura: le risposte degli esperti industriali

Per prendere la decisione giusta sulla cromatura occorrono risposte chiare e tecniche. I responsabili delle decisioni chiedono spesso informazioni sulle principali differenze e applicazioni. Questa FAQ fornisce consigli di esperti in materia di cromatura.

Affronteremo le domande più comuni che ricevo. Questa sezione offre risposte dirette per guidare il processo di progettazione dei componenti e di selezione dei materiali.

Cromo duro vs. cromo decorativo

Cosa li distingue? Il cromo duro è funzionale. Il cromo decorativo ha una funzione estetica. Entrambi offrono protezione dalla corrosione, ma i loro scopi principali differiscono notevolmente.

Differenze fondamentali

| Caratteristica | Cromatura dura | Cromatura decorativa |

|---|---|---|

| Scopo | Resistenza all'usura, durata | Estetica, resistenza alla corrosione |

| Spessore | Più spesso (20-100 µm) | Più sottile (0,05-0,5 µm) |

| Aspetto | Da opaco a semi-luminoso | Luminoso, a specchio |

| Sottofondi | Applicato direttamente | Richiede nichel/rame |

Molti ingegneri chiedono assistenza tecnica per il rivestimento al cromo, soprattutto per quanto riguarda la compatibilità dei materiali e i potenziali problemi. Approfondiamo alcuni di questi argomenti complessi.

Tutti i metalli possono essere cromati?

La risposta breve è no. Il successo dipende in larga misura dal materiale di base. Una corretta preparazione della superficie è fondamentale per ottenere un'adesione e una finitura di qualità. Alcuni metalli richiedono strati intermedi speciali.

Ad esempio, l'alluminio è una sfida. Richiede un processo di zincatura prima della placcatura. Anche l'acciaio inossidabile può essere difficile a causa del suo strato passivo naturale.

Quali sono le cause del fallimento della placcatura?

Guasti come la sfogliatura o lo sfaldamento sono solitamente riconducibili alla preparazione. Una pulizia inadeguata o una scarsa attivazione del substrato sono colpevoli comuni. Un'altra causa è lo stress interno allo strato di cromo stesso.

Dopo aver lavorato con i nostri clienti, abbiamo scoperto che anche il controllo della chimica del bagno è fondamentale. Impurità o concentrazioni errate possono compromettere l'intero processo. Questo può portare a un legame debole tra il substrato e il rivestimento, che spesso richiede una rilavorazione completa del pezzo. Comprendere il ruolo di passivazione13 su determinati substrati è fondamentale.

Substrati comuni e idoneità alla placcatura

| Materiale del substrato | Idoneità | Considerazioni chiave |

|---|---|---|

| Acciaio (basso tenore di carbonio) | Eccellente | Processo semplice. |

| Acciaio inox | Buono | Richiede una fase di attivazione specifica. |

| Alluminio | Fiera | Necessita di un fondo zincato. |

| Leghe di rame | Eccellente | Spesso utilizzato come sottostrato. |

Questa FAQ risponde a domande tecniche fondamentali sulla cromatura, confrontando i tipi duri e decorativi ed esplorando fattori chiave come l'idoneità del materiale e le cause comuni di guasto. Offre una guida esperta per garantire risultati ottimali ai vostri componenti.

Sbloccate oggi le soluzioni di cromatura di precisione con PTSMAKE

Siete pronti a migliorare i vostri pezzi lavorati CNC con una cromatura avanzata? Collaborate con PTSMAKE per ottenere preventivi rapidi, consulenza tecnica esperta ed esecuzione del progetto senza problemi, dal prototipo alla produzione. Contattateci ora per ottenere un preventivo rapido e personalizzato e sperimentate una produzione di precisione di cui potete fidarvi!

Scoprite come le proprietà superficiali controllate possono migliorare la ritenzione del lubrificante e le prestazioni complessive dei pezzi. ↩

Comprendere le proprietà e le considerazioni sulla sicurezza di questa sostanza chimica chiave utilizzata nei processi di cromatura tradizionali. ↩

Capire come i dati sull'attrito e sull'usura possono prevedere la durata e l'affidabilità dei vostri componenti. ↩

Scoprite la scienza alla base di questo metodo di placcatura che garantisce una copertura uniforme senza corrente elettrica. ↩

Scoprite come questo principio elettrico influisce direttamente sull'uniformità e sulla qualità della finitura cromata. ↩

Capire come il legame tra rivestimento e materiale influisce sulla durata dei vostri pezzi lavorati CNC. ↩

Scoprite i dettagli chimici di questo processo essenziale per placcare con successo l'alluminio. ↩

Scoprite come gli effetti combinati dell'usura meccanica e della corrosione possono influire sulle prestazioni dei pezzi. ↩

Conoscere le proprietà superficiali uniche del cromo duro che migliorano la lubrificazione e la durata dei componenti. ↩

Scoprite come il flusso di corrente elettrica influisce sulla qualità della placcatura e come controllarlo per ottenere risultati superiori. ↩

Scoprite come questa proprietà influisce sull'uniformità di placcatura dei pezzi complessi e sulla qualità del vostro progetto. ↩

Scoprite come la sinergia dei processi può ridurre i costi nascosti e migliorare i tempi di consegna dei progetti. ↩

Scoprite come questo trattamento chimico influisce sull'adesione della placcatura su leghe specifiche. ↩