State specificando tolleranze strette sui vostri pezzi lavorati a CNC, ma state ottenendo la precisione di cui avete effettivamente bisogno? Molti ingegneri sovraspecificano le tolleranze senza capire l'impatto sui costi e sui tempi di consegna, mentre altri le sottospecificano e vanno incontro a costosi fallimenti di assemblaggio.

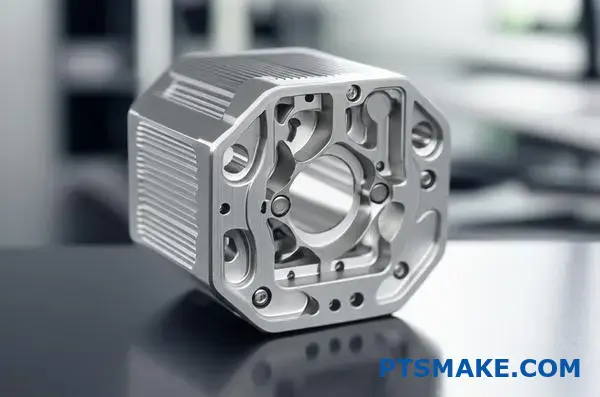

La lavorazione CNC a tolleranza ristretta raggiunge una precisione dimensionale tipicamente compresa tra ±0,0001" e ±0,005", richiedendo attrezzature specializzate, utensili avanzati e rigorosi processi di controllo della qualità che incidono significativamente sui costi e sui tempi di produzione.

Ho lavorato a progetti in cui una singola decisione sulle tolleranze ha fatto la differenza tra il successo del lancio di un prodotto e una costosa riprogettazione. La sfida non è solo quella di ottenere tolleranze strette, ma anche quella di sapere quando sono necessarie, come progettarle e quanto vi costeranno. Questa guida copre tutti gli aspetti, dalla selezione dei materiali all'ottimizzazione della progettazione, dai metodi di ispezione alle strategie di gestione dei costi, che vi aiuteranno a prendere decisioni più intelligenti sulle tolleranze per il vostro prossimo progetto di produzione di precisione.

Perché la lavorazione CNC a tolleranza stretta è importante nelle industrie critiche?

Avete mai visto un progetto impeccabile sulla carta fallire in fase di assemblaggio a causa di una microscopica deviazione? Una singola imperfezione può bloccare la produzione, far lievitare i costi e compromettere l'integrità dell'intero progetto.

La lavorazione CNC a tolleranza stretta è fondamentale perché assicura che i componenti si adattino e funzionino con assoluta precisione. Questo garantisce direttamente la sicurezza, l'affidabilità e le prestazioni dei prodotti finali in settori ad alto rischio come quello aerospaziale e medico, dove anche il più piccolo errore può avere conseguenze catastrofiche.

Le esigenze implacabili dei settori critici

In molti settori, "abbastanza vicino" non è un'opzione. Nei settori in cui le prestazioni e la sicurezza sono fondamentali, la precisione non è un obiettivo, ma un requisito fondamentale. È qui che la lavorazione CNC a tolleranza stretta diventa la pietra miliare della produzione. È la differenza tra un pezzo che funziona e un pezzo che funziona perfettamente in condizioni estreme per l'intera durata prevista.

Aerospaziale: Dove il fallimento non è un'opzione

Nel settore aerospaziale, i componenti sono sottoposti a temperature, pressioni e sollecitazioni estreme. Si pensi a una pala di turbina in un motore a reazione che gira a migliaia di giri al minuto o a un attuatore critico in un sistema di carrello di atterraggio. Una deviazione anche di pochi micrometri può portare a un affaticamento prematuro del materiale, a una riduzione dell'efficienza del carburante o a un guasto catastrofico. Nei nostri progetti passati alla PTSMAKE, abbiamo lavorato componenti per clienti del settore aerospaziale in cui la tolleranza per alcune caratteristiche era più stretta della larghezza di un capello umano. Questo livello di precisione garantisce che ogni parte di un complesso assemblaggio sopporti il carico previsto senza creare punti di stress imprevisti. L'integrità dell'intero sistema dipende dalla perfezione delle singole parti.

Dispositivi medici: Precisione per la vita

Il settore medico richiede uno standard di precisione ancora più elevato. Per i dispositivi impiantabili come i pacemaker o le articolazioni artificiali, l'accoppiamento e la finitura devono essere perfetti per garantire la biocompatibilità e il funzionamento a lungo termine nel corpo umano. Anche gli strumenti chirurgici richiedono tolleranze incredibilmente strette per eseguire procedure delicate in modo efficace e sicuro. Qualsiasi imperfezione superficiale può ospitare batteri e qualsiasi imprecisione dimensionale può fare la differenza tra un intervento chirurgico riuscito e una complicazione critica. Utilizziamo un sistema di Dimensionamento e tolleranza geometrica (GD&T)1 per garantire che ogni caratteristica sia controllata con precisione.

| Industria | Applicazione critica | Intervallo di tolleranza stretto tipico (pollici) | Conseguenza del fallimento |

|---|---|---|---|

| Aerospaziale | Lame di turbina | Da ±0,0005" a ±0,001" | Avaria del motore, perdita di prestazioni |

| Medico | Impianti ortopedici | Da ±0,0002" a ±0,0005" | Rigetto del dispositivo, complicazioni chirurgiche |

| Automotive | Ugelli degli iniettori del carburante | Da ±0,0004" a ±0,001" | Riduzione dell'efficienza del carburante, aumento delle emissioni |

| Semiconduttori | Robot per la manipolazione dei wafer | Da ±0,0001" a ±0,0005" | Wafer danneggiati, perdita di produzione |

Questa tabella, basata sulla nostra esperienza con i clienti di questi settori, mostra quanto sia ridotto il margine di errore.

L'effetto domino dei fallimenti della tolleranza

Il mancato rispetto di tolleranze ristrette non è solo un problema di qualità minore, ma innesca una reazione a catena di problemi che possono avere un impatto su tutto, dalla catena di montaggio alla sicurezza dell'utente finale. I costi associati a questi guasti vanno ben oltre il semplice rifacimento di un singolo pezzo. Si tratta di perdite di tempo, spreco di materiale e di un notevole impatto sul budget e sulla tempistica di un progetto. Nei casi più gravi, possono danneggiare la reputazione di un'azienda e portare a gravi problemi di responsabilità.

Incubi di assemblaggio e parti non corrispondenti

La conseguenza più immediata di uno scarso controllo delle tolleranze è il fallimento dell'assemblaggio. Quando un componente è anche solo leggermente fuori specifica, potrebbe non combaciare con il suo componente di accoppiamento. Questo può portare all'arresto di un'intera linea di assemblaggio. In una passata collaborazione con un cliente del settore automobilistico, abbiamo visto come un lotto di staffe di un fornitore con fori praticati appena 0,002" fuori centro abbia causato un arresto di due giorni. Il costo del ritardo di produzione ha superato di gran lunga il costo dei pezzi stessi. Ecco perché un partner affidabile per la lavorazione CNC a tolleranza stretta è essenziale per mantenere un flusso di produzione regolare ed efficiente. Noi di PTSMAKE abbiamo costruito la nostra reputazione sulla prevenzione di questo tipo di situazioni di "line-down" per i nostri clienti.

Prestazioni compromesse e durata di vita ridotta

Anche se si riesce a far combaciare parti fuori specifica, le prestazioni e la durata del prodotto finale saranno compromesse. Immaginate un gruppo di alberi e cuscinetti con un gioco troppo ampio. Ciò causerà vibrazioni eccessive, con conseguente usura accelerata e guasti prematuri. Nei macchinari ad alte prestazioni, la riduzione dell'efficienza si traduce in un maggiore consumo energetico e in una minore produzione. Nel tempo, queste imperfezioni apparentemente minime si aggravano, riducendo drasticamente la durata operativa del prodotto e aumentando i costi di manutenzione per l'utente finale.

| Problema della tolleranza | Impatto immediato | Conseguenze a lungo termine |

|---|---|---|

| Diametro del foro troppo piccolo | Il bullone o il perno non si inserisce | Interruzione dell'assemblaggio, costi di rilavorazione |

| Superficie non sufficientemente piana | Scarsa tenuta, perdite di fluido/gas | Riduzione dell'efficienza, potenziale guasto del sistema |

| Caratteristica disallineata | Le parti accoppiate non si collegano | Aumento dello stress, della fatica e dell'usura |

| Dimensioni complessive troppo grandi | Il pezzo non si inserisce nell'alloggiamento | Parti scartate, ritardi nei progetti |

Questi esempi evidenziano come un singolo difetto nella lavorazione di precisione possa trasformarsi in problemi operativi e finanziari molto più grandi.

Nei settori critici, la lavorazione CNC a tolleranza stretta non è un lusso, ma una necessità fondamentale. È la forza invisibile che garantisce l'affidabilità di un motore a reazione, la sicurezza di un impianto medico e le prestazioni di un sistema automobilistico. Come abbiamo visto, trascurare la precisione porta a una cascata di problemi, dall'arresto della catena di montaggio alla riduzione della durata del prodotto, fino a gravi rischi per la sicurezza. L'integrità del prodotto finale inizia davvero con la precisione dei suoi componenti più piccoli.

La selezione del materiale e il suo impatto sul raggiungimento di tolleranze strette.

Vi è mai capitato di scegliere il materiale perfetto sulla carta, per poi vederlo non rispettare le tolleranze sulla macchina? Questo frustrante contrattempo costa tempo e denaro, facendo deragliare le tempistiche del progetto.

La scelta del materiale giusto è fondamentale per il successo della lavorazione CNC a tolleranza stretta. Fattori come la stabilità termica, la durezza e la lavorabilità determinano direttamente se un pezzo può mantenere dimensioni precise senza deformarsi, causare un'usura eccessiva degli utensili o deformarsi sotto lo stress della lavorazione.

I tre elementi fondamentali: Lavorabilità, stabilità ed espansione

Quando puntiamo a tolleranze misurate in micron, il materiale stesso diventa una variabile attiva nel processo, non un blocco passivo di metallo o plastica. Alla PTSMAKE abbiamo imparato che le proprietà intrinseche di un materiale possono aiutare o ostacolare la nostra capacità di soddisfare i requisiti di alta precisione. La comprensione di tre caratteristiche fondamentali è imprescindibile.

Che cos'è la lavorabilità?

La lavorabilità non riguarda solo la durezza di un materiale. Si tratta di un concetto più ampio che descrive la facilità di taglio, l'impatto sulla durata dell'utensile e la capacità di lavorare in un ambiente di lavoro. finitura superficiale che produce. Un materiale con una buona lavorabilità, come l'alluminio 6061, consente di raggiungere velocità di taglio più elevate e di ridurre l'usura degli utensili. Al contrario, materiali come l'Inconel o il Titanio sono notoriamente difficili da lavorare. Generano un calore immenso e consumano rapidamente gli utensili da taglio, rendendo difficile mantenere dimensioni costanti per tutta la durata della produzione. Questo ha un impatto diretto sulla capacità di eseguire lavorazioni cnc con tolleranze strette in modo affidabile.

Perché l'espansione termica è importante

Ogni materiale si espande quando viene riscaldato e si contrae quando viene raffreddato. La velocità con cui si espande è il suo coefficiente di espansione termica (CTE). Durante la lavorazione CNC, sia il pezzo che l'utensile da taglio si riscaldano notevolmente. Un materiale con un CTE elevato, come molte materie plastiche, si espande in modo più evidente. Se non se ne tiene conto, un pezzo misurato come perfetto quando è caldo sulla macchina può uscire dalla tolleranza una volta raffreddato a temperatura ambiente. Questa sottile variazione può fare la differenza tra il successo e il fallimento. L'effetto di anisotropia2 in alcuni materiali può complicare ulteriormente il modo in cui reagiscono alle variazioni termiche.

L'obiettivo: la stabilità dimensionale

La stabilità dimensionale è la capacità di un materiale di mantenere le dimensioni e la forma originali nel tempo e in condizioni ambientali variabili. Alcuni materiali, in particolare alcune materie plastiche, possono assorbire l'umidità dell'aria, provocando un leggero rigonfiamento. Altri possono presentare tensioni interne dovute al processo di produzione, che vengono rilasciate durante la lavorazione, provocando una deformazione. Per i pezzi che devono mantenere tolleranze strette per anni, la scelta di un materiale dimensionalmente stabile come il PEEK o l'acciaio inossidabile è fondamentale.

| Materiale | Valutazione della lavorabilità (rispetto all'acciaio 1212) | Espansione termica (CTE, µm/m-°C) | Considerazioni chiave sulle tolleranze |

|---|---|---|---|

| Alluminio 6061-T6 | Alto | 23.6 | Buona stabilità, ma può essere "gommoso". |

| Acciaio inox 304 | Medio | 17.3 | Il lavoro si indurisce; richiede strumenti affilati. |

| SETTIMANA | Medio | ~55.0 | Alto CTE; richiede strategie di raffreddamento. |

| Titanio (Ti-6Al-4V) | Basso | 8.6 | Scarsa conducibilità termica; elevata usura degli utensili. |

Famiglie di materiali comuni e loro sfide

La scelta del materiale giusto implica un equilibrio tra i requisiti dell'applicazione finale e la producibilità. Nella mia esperienza con diversi progetti, ho visto come queste scelte si traducono in scenari reali, soprattutto quando si spingono i limiti della precisione.

Metalli: La scelta per la stabilità

I metalli sono spesso la prima scelta per le applicazioni di alta precisione grazie alla loro resistenza, rigidità e stabilità dimensionale generale.

- Leghe di alluminio (ad esempio, 6061, 7075): Sono fantastici per la prototipazione e la produzione di pezzi. Sono leggeri e hanno un'eccellente lavorabilità. Tuttavia, sono più morbidi e hanno un CTE relativamente alto rispetto all'acciaio, che deve essere gestito con refrigeranti e strategie di percorso utensile accurate.

- Acciai inossidabili (es. 303, 304, 316): Sono noti per la resistenza alla corrosione e la forza. Sono generalmente più difficili da lavorare rispetto all'alluminio perché tendono a indurirsi. Ciò significa che il materiale diventa più duro durante il taglio, il che comporta maggiori sollecitazioni per l'utensile e può influire sulle dimensioni finali se non viene trattato correttamente.

- Metalli duri (ad esempio, acciai per utensili, titanio): Offrono prestazioni incredibili, ma presentano le maggiori difficoltà di lavorazione. Richiedono utensili speciali, velocità di taglio ridotte e macchine robuste per evitare le vibrazioni. Il raggiungimento di tolleranze strette in questi materiali richiede una profonda esperienza e un controllo del processo. Il nostro team collabora spesso con i clienti fin dalle prime fasi di progettazione per verificare se un materiale di questo tipo è veramente necessario o se un'alternativa più lavorabile può soddisfare l'intento del progetto.

Le materie plastiche: Un equilibrio di proprietà

Le materie plastiche offrono vantaggi unici, come la resistenza chimica e la leggerezza, ma comportano una serie di regole proprie per la lavorazione cnc con tolleranze strette.

- Il problema della deformazione: Molti tecnopolimeri, come il Delrin (Acetal) o il Nylon, presentano tensioni interne dovute al processo di estrusione o di fusione. Quando gli strati di materiale vengono rimossi durante la lavorazione, queste tensioni vengono rilasciate, causando la deformazione o l'inarcamento del pezzo. Noi attenuiamo questo fenomeno con tecniche come la lavorazione grezza, lasciando che il pezzo si riposi e si stabilizzi, e poi eseguendo una passata finale di finitura leggera.

- Gestire il calore: Le materie plastiche sono pessimi conduttori termici. Il calore generato dal taglio non si dissipa rapidamente, il che può causare la fusione del materiale o una notevole espansione. Questo può portare a dimensioni imprecise e a una finitura superficiale scadente. L'uso di utensili affilati, di refrigeranti appropriati e di parametri di taglio ottimizzati è essenziale.

| Gruppo di materiali | Trappola comune | Strategia di mitigazione di PTSMAKE |

|---|---|---|

| Metalli dolci (Al) | Consistenza gommosa, finitura scadente | Utilizzare utensili ad alto coefficiente di taglio e una lubrificazione adeguata. |

| Acciai duri (SS) | Indurimento da lavoro, usura degli utensili | Impiegare impostazioni rigide, utensili affilati e velocità di avanzamento costanti. |

| Ingegneria delle materie plastiche | Deformazione, fusione | Sollecitare il materiale, utilizzare aria o refrigerante, utensili affilati. |

| Metalli duri (Ti) | Calore elevato, usura estrema degli utensili | Utilizzate refrigeranti ad alta pressione e rivestimenti speciali per utensili. |

La scelta del materiale è il primo passo fondamentale per ottenere tolleranze ristrette. La scelta ha un impatto diretto sull'intero processo di lavorazione, dalla selezione degli utensili al tempo di ciclo. È essenziale capire come interagiscono proprietà come la lavorabilità, l'espansione termica e la stabilità dimensionale. Riconoscere le insidie più comuni, come la deformazione delle materie plastiche o l'indurimento da lavoro degli acciai, consente di adottare strategie proattive per evitare errori costosi. In definitiva, una decisione ben informata sui materiali getta le basi per un componente di successo e di alta precisione che soddisfi tutte le specifiche.

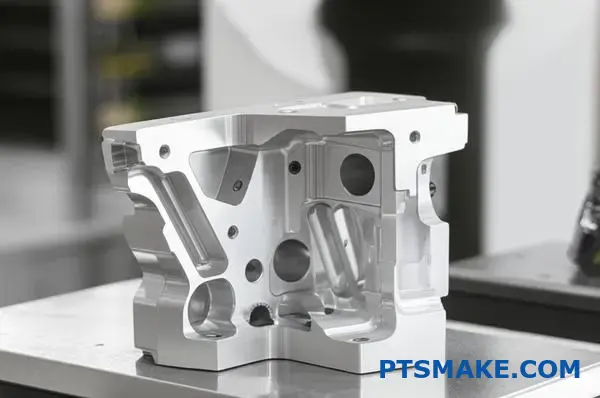

Considerazioni sulla progettazione per gli ingegneri: Ottimizzazione per la lavorazione con tolleranze strette.

Vi è mai capitato di progettare un pezzo con tolleranze perfette sulla carta, per poi scoprire che si tratta di un incubo produttivo che manda in frantumi il budget?

L'ottimizzazione della lavorazione con tolleranze strette implica l'applicazione strategica di tolleranze strette solo agli elementi critici, la semplificazione della geometria evitando pareti sottili e spigoli vivi e la collaborazione tempestiva con il macchinista. Una comunicazione chiara e una corretta GD&T nei disegni sono fondamentali per il successo.

La filosofia del "meno è meglio" nelle tolleranze

Uno degli ostacoli più comuni che vedo incontrare agli ingegneri è l'istinto di sovratollerare un pezzo. Sembra logico: tolleranze più strette significano un pezzo migliore, giusto? Non sempre. Ogni tolleranza più stretta aggiunge fasi di produzione, aumenta il tempo di ciclo, richiede apparecchiature di ispezione più specializzate e, di conseguenza, fa aumentare i costi. Un pezzo con tolleranze inutilmente strette su tutte le caratteristiche può facilmente costare il doppio o il triplo di una versione con tolleranze strategiche.

La chiave è distinguere tra caratteristiche critiche e non critiche. Le caratteristiche critiche sono quelle che hanno un impatto diretto sull'adattamento, la forma e il funzionamento del pezzo: superfici di accoppiamento, fori dei cuscinetti, fori dei perni di allineamento. È in questi casi che si deve investire il budget per le tolleranze. Per le superfici non critiche, come l'alloggiamento esterno di un componente, una tolleranza standard più bassa è perfettamente accettabile e molto più economica. Prima di finalizzare il disegno, chiedetevi per ogni dimensione: "La precisione di questo elemento influisce veramente sulle prestazioni dell'assieme?". Questa semplice domanda può far risparmiare molto tempo e denaro.

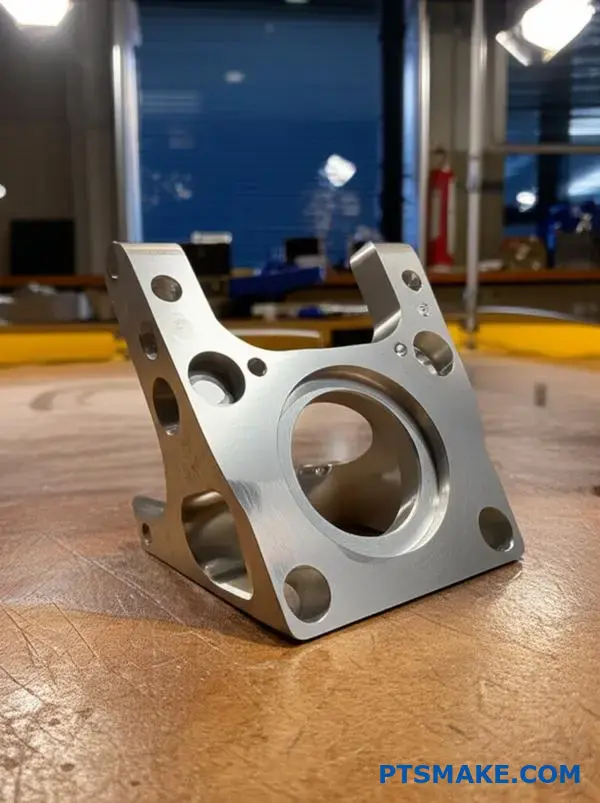

Geometria e selezione dei materiali

La geometria di un pezzo ha un impatto enorme sulla nostra capacità di ottenere tolleranze strette. Due colpevoli comuni che rendono difficile il lavoro del macchinista sono le pareti sottili e gli spigoli interni vivi.

Sfide con le pareti sottili

Le pareti sottili sono soggette a vibrazioni e vibrazioni durante la lavorazione, il che rende estremamente difficile mantenere una dimensione precisa. Possono anche deformarsi a causa del calore e delle sollecitazioni indotte dagli utensili da taglio. Spesso dobbiamo usare velocità di taglio più basse e fare passate meno profonde, il che aumenta il tempo di lavorazione. Una buona regola è quella di mantenere un rapporto spessore-altezza della parete tale da garantire una rigidità sufficiente per una lavorazione stabile.

Il problema degli angoli interni acuti

Una fresa rotante standard è rotonda, quindi crea naturalmente un raggio in un angolo interno. Ottenere un angolo interno di 90 gradi perfettamente affilato è spesso impossibile con la fresatura CNC convenzionale. Richiede processi secondari come la lavorazione a scarica elettrica (EDM), che aggiunge una fase di produzione completamente nuova e un costo significativo. È invece preferibile progettare un piccolo raggio in questi angoli che corrisponda a una dimensione standard dell'utensile. Si tratta di una piccola modifica progettuale che rende la lavorazione cnc a tolleranza stretta processo molto più fluido.

Anche la scelta del materiale è fondamentale. Alcuni materiali sono intrinsecamente più stabili e più facili da lavorare ad alta precisione di altri. La stabilità termica e la durezza del materiale giocano un ruolo fondamentale. Ad esempio, alcune materie plastiche possono presentare anisotropia3che influenzano il modo in cui rispondono alle forze di lavorazione.

| Gruppo di materiali | Lavorabilità per tolleranze strette | Stabilità | Esempi comuni |

|---|---|---|---|

| Leghe di alluminio | Eccellente | Buono | 6061, 7075 |

| Acciai inossidabili | Da buono a moderato | Eccellente | 304, 316, 17-4 PH |

| Acciai per utensili | Difficile | Eccellente | A2, D2 |

| Ingegneria delle materie plastiche | Moderato | Variabile | PEEK, Delrin (acetale) |

Collaborazione precoce: La vostra arma segreta

Il modo più efficace per ottimizzare un progetto per la lavorazione con tolleranze strette è quello di parlare con il partner di produzione fin dalle prime fasi del processo di progettazione. Una revisione della progettazione per la producibilità (DFM) può scoprire potenziali problemi prima che diventino costosi. Nel nostro lavoro presso PTSMAKE, collaboriamo spesso con i team di progettazione per fornire un feedback che semplifichi la produzione senza compromettere la funzionalità.

Ricordo un progetto che riguardava un componente complesso di un dispositivo medico. Il progetto iniziale presentava diverse tasche profonde, con tolleranze di profilo molto strette e angoli interni molto netti. Sulla carta era perfetto. In realtà, avrebbe richiesto un'attrezzatura personalizzata a lungo raggio e un'ampia lavorazione di elettroerosione, rendendo i costi proibitivi. Collaborando con l'ingegnere progettista, abbiamo suggerito piccole modifiche: aumentare leggermente i raggi degli angoli per consentire l'uso di utensili standard e aprire una tolleranza su una superficie interna non critica. Questi piccoli aggiustamenti hanno ridotto il tempo di lavorazione di oltre 40% e hanno fatto rientrare il pezzo nel budget, pur mantenendo i requisiti funzionali critici. Questo è il potere di una collaborazione tempestiva.

Comunicare le tolleranze in modo efficace sui disegni

Il disegno CAD è la fonte di verità definitiva per il macchinista. Il modo in cui comunicate i vostri requisiti su quel disegno determina il risultato finale.

Il linguaggio della GD&T

Il GD&T (Geometric Dimensioning and Tolerancing) è il linguaggio universale per specificare le tolleranze. Va oltre le semplici quote +/- per controllare la forma, l'orientamento e la posizione dell'elemento. L'uso corretto del GD&T elimina l'ambiguità. Anziché limitarsi a una stretta tolleranza sul diametro di un foro, è possibile controllarne la perpendicolarità rispetto a una faccia di accoppiamento o la posizione reale rispetto ad altri elementi. In questo modo si garantisce che il pezzo funzioni come previsto all'interno dell'assieme.

Migliori pratiche per richiami chiari

Il disegno deve essere un manuale di istruzioni chiaro e conciso. Ecco alcuni suggerimenti:

- Definire le caratteristiche del datum: Stabilire chiaramente il quadro di riferimento dei dati (A, B, C). Tutti gli elementi critici devono essere quotati a partire da queste origini per riflettere la posizione del pezzo nell'assemblaggio finale.

- Evitare l'impilamento delle tolleranze: Se possibile, dimensionare gli elementi da un dato comune per evitare l'accumulo di tolleranze tra gli elementi.

- Specificare la finitura della superficie: Una tolleranza ristretta spesso va di pari passo con un requisito di finitura superficiale fine. Assicuratevi di includere le indicazioni di finitura (ad esempio, Ra 1,6 µm) sulle superfici critiche.

Infine, fornire un contesto. Una semplice nota sul disegno che spieghi la funzione di un elemento, come "Si accoppia con il cuscinetto P/N XXX", offre al macchinista una preziosa visione. Ci aiuta a capire l'intento progettuale e a dare priorità agli aspetti più critici del pezzo durante la lavorazione e l'ispezione.

Il successo della lavorazione con tolleranze strette inizia molto prima dell'accensione di una macchina. Si comincia con una filosofia di progettazione intelligente: applicare le tolleranze strette solo quando sono essenziali dal punto di vista funzionale. Semplificando la geometria, scegliendo materiali appropriati ed evitando le trappole della producibilità, come gli spigoli vivi, si crea una base solida. Soprattutto, la promozione di una collaborazione precoce con il macchinista e l'uso di disegni chiari e ricchi di contesto trasformano un progetto teorico in un componente di alta precisione perfettamente eseguito, che rispetta sia le specifiche che il budget.

Implicazioni in termini di costi e di tempi di realizzazione dei requisiti di tolleranza stretti.

Vi è mai capitato di specificare una tolleranza ristretta per sicurezza, per poi vedervi recapitare un preventivo incredibilmente alto? È uno scenario comune che può far deragliare i budget dei progetti prima ancora che inizino.

Le tolleranze più strette aumentano significativamente i costi e i tempi di consegna, in quanto richiedono macchinari più avanzati, velocità di lavorazione più basse, processi di ispezione rigorosi e tassi di scarto più elevati. La comprensione di questo compromesso è fondamentale per ottimizzare il progetto per la producibilità e rispettare il budget.

Le cause principali dell'aumento dei costi

Il legame tra tolleranze strette e costi elevati non è arbitrario, ma è radicato nella fisica e nei processi fondamentali della produzione. Quando si riduce il margine di errore accettabile, si crea un effetto a catena che tocca ogni fase della produzione. Non si tratta semplicemente di dire a una macchina di essere più precisa, ma di creare un intero ambiente in cui tale precisione sia possibile e ripetibile.

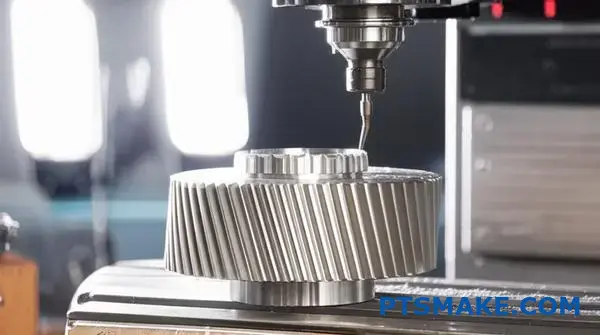

Cicli di lavorazione più lenti

Per ottenere un alto grado di precisione, una macchina CNC non può funzionare alla massima velocità. I macchinisti devono ridurre le velocità di avanzamento e la profondità di ogni taglio. In questo modo si riducono al minimo la deflessione dell'utensile, le vibrazioni e l'accumulo di calore, tutti fattori che possono portare una dimensione fuori tolleranza. Un pezzo che potrebbe richiedere 10 minuti per essere lavorato con tolleranze standard, potrebbe richiedere 30 minuti o più quando i requisiti sono più severi. Poiché il tempo macchina è un fattore primario di costo in qualsiasi officina, questa triplicazione del tempo si traduce direttamente in un prezzo molto più alto.

Attrezzature e utensili specializzati

Le morse e i mandrini standard sono spesso insufficienti per la lavorazione CNC con tolleranze strette. I pezzi possono richiedere attrezzature progettate su misura per mantenerli con assoluta rigidità, garantendo che non si spostino nemmeno di una frazione di millimetro durante il processo. Inoltre, per ottenere finiture superficiali o dimensioni ultrafini sono spesso necessari utensili da taglio specializzati ad alte prestazioni, più costosi e con una durata di vita più breve. I costi di progettazione non ricorrenti (NRE) per i dispositivi di fissaggio e la spesa continua per gli utensili di qualità superiore sono calcolati direttamente nel preventivo.

L'inevitabilità di tassi di scarto più elevati

Quando la finestra di accettabilità è molto piccola, un numero maggiore di pezzi inevitabilmente non vi rientra. Una leggera variazione della temperatura ambiente che provoca un'espansione termica, una minuscola usura degli utensili o una sottile incongruenza del materiale possono essere sufficienti per scartare un pezzo. Nei progetti passati presso PTSMAKE, abbiamo visto che le percentuali di scarto per i pezzi con tolleranza standard sono rimaste al di sotto di 2%. Per i pezzi con tolleranze estremamente strette, non è raro che il tasso salga a 10% o più. Questa perdita prevedibile deve essere inserita nel prezzo del lavoro, il che significa che non si paga solo per i pezzi buoni, ma anche per i guasti previsti. L'intero processo si basa sui principi di Metrologia4 per verificare la conformità.

Un rapido confronto evidenzia queste differenze in modo netto:

| Fattore | Tolleranza standard (±0,1 mm) | Tolleranza stretta (±0,01 mm) |

|---|---|---|

| Tempo di lavorazione | Normale | 2x - 4x più lento |

| Metodo di ispezione | Calibri, micrometri | CMM, scanner laser |

| Tasso di scarto tipico | < 2% | 5% - 15%+ |

| Esigenze di utensili | Standard | Ad alte prestazioni/personalizzato |

| Abilità dell'operatore | Macchinista specializzato | Specialista senior |

Strategie per bilanciare precisione, costi e tempo

Sebbene alcuni componenti richiedano assolutamente un'elevata precisione, la chiave per una progettazione efficace dal punto di vista dei costi è sapere quando e dove applicarla. L'eccesso di tolleranze è uno degli errori più comuni e costosi nello sviluppo di un prodotto. L'adozione di un approccio più strategico può consentire risparmi significativi in termini di costi e tempi di realizzazione, senza compromettere la funzionalità del prodotto finale.

Abbracciare il dimensionamento funzionale

Analizzate il vostro progetto e chiedetevi: quali sono le caratteristiche veramente critiche? Le tolleranze strette dovrebbero essere riservate esclusivamente alle superfici di accoppiamento, ai fori dei cuscinetti, agli elementi di allineamento e ad altre interfacce in cui l'accoppiamento è essenziale per le prestazioni. Per le superfici non critiche, come l'esterno di un alloggiamento o un elemento decorativo, specificate la tolleranza standard dell'officina meccanica. Questo semplice gesto di allentare le tolleranze sulle dimensioni non funzionali può ridurre drasticamente i tempi e la complessità della lavorazione. In un caso, un cliente si è rivolto a noi con un pezzo in cui ogni dimensione aveva una tolleranza ristretta. Dopo una revisione DFM, abbiamo individuato che solo due caratteristiche erano critiche. Allentando le altre, abbiamo ridotto il costo del pezzo di quasi 50%.

Il potere della collaborazione precoce

La strategia più efficace consiste nel coinvolgere il partner di produzione fin dalle prime fasi di progettazione. Una discussione prima della finalizzazione del progetto può far emergere opportunità di risparmio sui costi impossibili da realizzare in seguito. Noi di PTSMAKE forniamo spesso un feedback sul Design for Manufacturability (DFM) per aiutare i clienti a ottimizzare i loro pezzi. Possiamo consigliare la selezione dei materiali, suggerire piccole modifiche al progetto che rendono un pezzo più facile da lavorare e aiutare a determinare quali tolleranze sono veramente necessarie rispetto a quelle che sono "belle da avere". Questo approccio collaborativo trasforma il processo di produzione da una semplice transazione a una partnership finalizzata a ottenere il miglior risultato possibile per il vostro budget e la vostra tempistica.

Usare la GD&T con saggezza

Il dimensionamento geometrico e le tolleranze (GD&T) sono uno strumento potente se usato correttamente. Invece di applicare una stretta tolleranza lineare all'intera superficie, è possibile utilizzare un controllo di planarità o di profilo per gestire l'aspetto critico dell'elemento, consentendo al contempo una maggiore variazione in altri punti. In questo modo il macchinista ha una maggiore libertà operativa, che può portare a tempi di ciclo più rapidi e a costi inferiori, garantendo al contempo che il pezzo funzioni come previsto.

Ecco una panoramica dei diversi approcci alle tolleranze:

| Approccio alla tolleranza | Pro | Contro | Il meglio per... |

|---|---|---|---|

| Tolleranze standard | Basso costo, produzione rapida, ispezione semplice. | Non è adatto per accoppiamenti o assemblaggi di precisione. | Componenti generici, superfici non accoppiate. |

| Tolleranza selettiva | Bilanciamento dei costi e delle prestazioni, elevata efficienza. | Richiede un'attenta analisi e pianificazione DFM. | La maggior parte dei gruppi meccanici con interfacce critiche. |

| Tolleranze uniformemente strette | Garantisce la precisione dell'intero pezzo. | Estremamente costoso, tempi lunghi, rischio elevato. | Aerospaziale mission-critical, impianti medici, strumenti ottici. |

In sintesi, le tolleranze strette sono una causa diretta dell'aumento dei costi e dei tempi di consegna nella lavorazione CNC. Ciò è dovuto al rallentamento dei cicli macchina, alla necessità di utensili e ispezioni specializzate e all'aumento degli scarti. La strategia più efficace per gestire questi fattori consiste nell'applicare tolleranze ristrette solo nei casi in cui sono funzionalmente critiche. Una collaborazione tempestiva con il partner di produzione è fondamentale per ottimizzare il progetto in termini di prestazioni e di budget, evitando le spese inutili di una sovraspecificazione.

Metodi di ispezione e controllo qualità per parti CNC a tolleranza stretta?

Vi è mai capitato di ricevere un lotto di pezzi CNC per poi scoprire che non soddisfano le tolleranze specificate? I ritardi, i costi e la pura frustrazione possono portare un progetto a un brusco arresto.

La verifica di pezzi CNC con tolleranze ridotte richiede strumenti avanzati come CMM, scanner laser e comparatori ottici. Un solido controllo della qualità si basa su un rigoroso controllo dei processi, su una documentazione dettagliata, sulla tracciabilità e su metodi statistici come l'SPC per garantire che ogni pezzo sia identico e conforme alle specifiche.

Tecniche di ispezione avanzate: Oltre i calibri e i micrometri

Quando si ha a che fare con tolleranze misurate in micron, gli strumenti tradizionali come calibri e micrometri spesso non forniscono l'accuratezza necessaria o dati completi. È qui che entra in gioco la metrologia avanzata. Non si tratta solo di confermare una singola dimensione, ma di verificare la geometria dell'intero pezzo rispetto al modello CAD. Secondo l'esperienza di PTSMAKE, l'integrazione di questi metodi avanzati è indispensabile per produrre pezzi affidabili e di alta precisione.

Macchine di misura a coordinate (CMM)

Una CMM è lo standard di riferimento per l'ispezione dimensionale. Utilizza una sonda altamente sensibile per toccare vari punti sulla superficie di un pezzo, registrandone le coordinate X, Y e Z. Questi dati vengono poi utilizzati per verificare caratteristiche complesse, dalla posizione reale di un foro alla planarità di una superficie. Per i pezzi con geometrie intricate e rigorose Dimensionamento e tolleranza geometrica (GD&T)5 La CMM fornisce il verdetto definitivo di "pass/fail". È più lenta di altri metodi, ma offre una precisione senza pari.

Scanner laser e 3D

Per i pezzi con curve complesse o forme organiche, la misura senza contatto è spesso l'approccio migliore. Gli scanner laser e gli scanner 3D a luce strutturata acquisiscono milioni di punti di dati dalla superficie del pezzo in pochi secondi, creando una densa nuvola di punti. Questa nuvola viene poi confrontata con il file CAD originale, generando una mappa a colori che evidenzia immediatamente eventuali deviazioni. Questo metodo è incredibilmente veloce e fornisce un'analisi completa della superficie, rendendolo ideale per la verifica di elementi quali pale di turbine o impianti medici personalizzati.

Comparatori ottici

Il comparatore ottico, o proiettore di profili, è uno strumento classico ma ancora incredibilmente utile. Proietta l'ombra ingrandita di un pezzo su uno schermo, consentendo un rapido confronto con una sovrapposizione in scala del disegno. È eccellente per l'ispezione di elementi 2D come raggi, smussi, forme di filettatura e profili di denti di ingranaggi. Pur non fornendo dati 3D, è un modo rapido ed efficace per verificare le tolleranze dei profili critici in produzione.

| Tecnica di ispezione | Il migliore per | Vantaggio chiave | Limitazione comune |

|---|---|---|---|

| CMM | Geometrie complesse, pezzi prismatici, convalida ad alta precisione | Precisione e ripetibilità ineguagliabili per GD&T | Ciclo di misura più lento, richiede un ambiente controllato |

| Scanner laser/3D | Superfici a forma libera, reverse engineering, analisi rapida delle superfici | Acquisizione dei dati estremamente rapida, fornisce una mappa completa della superficie | Precisione inferiore a quella di una CMM per la misurazione di singoli punti |

| Comparatore ottico | Profili 2D, filettature, smussature, piccoli particolari | Ispezione visiva facile e veloce in officina | Limitato alle misure 2D, dipende dall'interpretazione dell'operatore. |

Costruire la qualità: Controllo dei processi e metodi basati sui dati

L'ispezione è fondamentale, ma si tratta di una misura reattiva: cattura i difetti dopo che si sono già verificati. L'obiettivo finale nella lavorazione CNC a tolleranza stretta è quello di evitare che i difetti si verifichino in primo luogo. Ciò richiede un approccio proattivo incentrato su un solido controllo del processo, una documentazione meticolosa e un uso intelligente dei dati. Non si può semplicemente ispezionare la qualità in un pezzo, bisogna costruirla fin dal primo passo.

Le basi: Controllo del processo, documentazione e tracciabilità

Questi tre elementi costituiscono la spina dorsale di qualsiasi sistema di qualità affidabile.

- Controllo dei processi: Ciò comporta il monitoraggio e il controllo attivo di ogni variabile del processo di produzione. Non si tratta solo delle impostazioni della macchina CNC. Si tratta di calibrare regolarmente la macchina, monitorare l'usura degli utensili e sostituirli prima che si guastino, mantenere concentrazioni costanti di refrigerante e persino controllare la temperatura e l'umidità dell'officina. Un processo stabile è un processo prevedibile.

- Documentazione: Se non è documentato, non è avvenuto. Dal certificato di conformità della materia prima al rapporto di ispezione del primo articolo (FAIR) e ai risultati dell'ispezione finale, ogni fase deve essere registrata. In questo modo si crea una storia dettagliata per ogni ciclo di produzione, preziosa per l'analisi ed essenziale per i clienti di settori regolamentati come quello aerospaziale e medico.

- Tracciabilità: Questo è il risultato di una buona documentazione. Ci dà la possibilità di risalire da un pezzo finito fino al lotto di materie prime, alla macchina su cui è stato eseguito, all'operatore che l'ha eseguito e alla data di produzione. In caso di problemi, la tracciabilità ci permette di isolare rapidamente la causa principale e di limitarne l'impatto.

Il potere dei dati: Controllo statistico del processo (SPC)

Il controllo statistico dei processi (SPC) è una metodologia potente che utilizza strumenti statistici per monitorare e controllare un processo. Invece di limitarsi a verificare se un pezzo è "in spec" o "out of spec", l'SPC ci aiuta a comprendere la naturale variazione all'interno di un processo e a identificare quando qualcosa sta cambiando.

Utilizzando strumenti come le carte di controllo, possiamo monitorare le dimensioni critiche nel tempo. Queste carte hanno limiti di controllo superiori e inferiori che rappresentano la capacità naturale del processo. Finché le misure cadono casualmente tra questi limiti, il processo è stabile. Ma se notiamo una tendenza, come le misure che si dirigono costantemente verso un limite, segnaliamo un problema. prima qualsiasi pezzo difettoso venga prodotto. Questo ci permette di intervenire, magari regolando un offset o cambiando un utensile usurato, mantenendo il processo centrato e in grado di mantenere tolleranze strette.

| Elemento di qualità | Scopo | Esempio nella pratica |

|---|---|---|

| Controllo del processo | Per ridurre al minimo le variazioni e garantire la stabilità del processo. | Calibrazione degli assi di una macchina CNC ogni sei mesi. |

| Documentazione | Creare un registro verificabile dell'intero percorso di produzione. | Allegare una scheda di certificazione del materiale all'ordine di lavoro. |

| Tracciabilità | Per collegare un pezzo finito alla sua storia di produzione completa. | Incisione di un numero di serie unico su ogni pezzo. |

| CSP | Per monitorare il processo in tempo reale e prevenire i difetti in modo proattivo. | Utilizzo di un grafico a barre X per tracciare il diametro di un perno lavorato. |

Per ottenere una lavorazione CNC con tolleranze ridotte è necessaria una duplice strategia. Si affida a strumenti di ispezione avanzati come le CMM e gli scanner laser per la verifica finale, ma soprattutto dipende dall'incorporazione della qualità nel processo di produzione stesso. Attraverso un rigoroso controllo dei processi, una documentazione dettagliata e metodi basati sui dati come il controllo statistico dei processi, spostiamo l'attenzione dalla semplice rilevazione dei difetti alla loro prevenzione attiva. Questo approccio olistico è l'unico modo per garantire una precisione costante e affidabile in ogni pezzo prodotto.

Confronto tra la lavorazione CNC e altri metodi di produzione per tolleranze strette.

Vi siete mai chiesti se il CNC sia sempre la scelta migliore per la precisione? O se un altro metodo possa raggiungere le stesse tolleranze strette per le vostre specifiche esigenze? design della parte in modo più efficace?

La lavorazione CNC è superiore per ottenere tolleranze strette su pezzi complessi e di volume medio-basso, soprattutto con i metalli. Lo stampaggio a iniezione è ideale per i pezzi in plastica ad alto volume, mentre la stampa 3D eccelle nella prototipazione rapida, dove le tolleranze sono meno critiche. I metodi manuali sono adatti a lavori semplici e una tantum.

Quando gli ingegneri si rivolgono a noi di PTSMAKE, una domanda comune è come scegliere il giusto processo di produzione. Anche se la nostra specialità è la lavorazione CNC a tolleranza stretta, la risposta migliore dipende sempre dagli obiettivi specifici del progetto. Vediamo le differenze principali tra il CNC e altri due metodi popolari: la stampa 3D e lo stampaggio a iniezione.

Lavorazione CNC vs. stampa 3D (produzione additiva)

Questi due metodi sono spesso considerati rivali, ma hanno scopi primari molto diversi, soprattutto per quanto riguarda la precisione.

Tolleranza e finitura superficiale

La stampa 3D, o produzione additiva, costruisce le parti strato per strato. Questo processo crea intrinsecamente una superficie a gradini e può portare a tensioni interne o deformazioni, rendendo difficile mantenere tolleranze più strette di ±0,1 mm (±0,004"). La lavorazione CNC è un processo sottrattivo che scolpisce da un blocco solido, ottenendo finiture superficiali superiori e la capacità di raggiungere facilmente tolleranze di ±0,025 mm (±0,001") o anche più strette.

Integrità e resistenza dei materiali

Un pezzo lavorato da un blocco solido di metallo o plastica conserva le proprietà originali del materiale. Ciò significa che ha una resistenza eccellente e uniforme. Le parti stampate in 3D, grazie alla loro struttura a strati, possono avere legami più deboli tra gli strati, con conseguenti proprietà anisotrope, in cui la parte è più debole in una direzione. Per le parti funzionali che richiedono un'elevata resistenza e affidabilità, il materiale isotropo6 La natura di un componente lavorato a controllo numerico è un vantaggio significativo.

Ecco un rapido confronto:

| Caratteristica | Lavorazione CNC | Stampa 3D (FDM/SLA) |

|---|---|---|

| Tolleranza tipica | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Finitura superficiale | Eccellente (come lavorato) | Buono (spesso necessita di post-elaborazione) |

| Forza del materiale | Eccellente (isotropo) | Buono (anisotropo) |

| Il miglior caso d'uso | Prototipi funzionali, parti di produzione | Prototipi di forma/adattamento, geometrie interne complesse |

Lavorazione CNC vs. stampaggio a iniezione

Il confronto non riguarda tanto la capacità di precisione quanto i volumi e i costi. Entrambi possono produrre pezzi altamente precisi, ma i loro modelli economici sono molto diversi. Lo stampaggio a iniezione richiede un investimento iniziale significativo per la creazione dello stampo, che può costare migliaia di dollari. Tuttavia, una volta realizzato lo stampo, il costo per pezzo è estremamente basso, il che lo rende perfetto per la produzione di massa. La lavorazione CNC ha costi minimi di allestimento, che la rendono ideale per la prototipazione e la produzione di volumi medio-bassi.

Oltre alle alternative più diffuse, è utile confrontare il CNC con metodi più tradizionali o specializzati per comprendere l'intero panorama produttivo. Questo aiuta a prendere decisioni informate, soprattutto quando si tratta di bilanciare costi, velocità e precisione.

Lavorazione CNC vs. Lavorazione manuale tradizionale

Prima dei computer, gli abili macchinisti creavano i pezzi manualmente utilizzando torni, frese e trapani. Sebbene questo mestiere sia ancora prezioso, presenta evidenti limiti rispetto al CNC.

Ripetibilità e complessità

Un operatore umano, per quanto esperto, non può eguagliare la perfetta ripetibilità di una macchina controllata da un computer. Per la produzione di centinaia o migliaia di pezzi identici, il CNC è l'unica opzione possibile per mantenere tolleranze ristrette sull'intero lotto. Inoltre, la creazione di geometrie complesse con superfici curve o tasche intricate è estremamente difficile e richiede tempo manualmente, ma è semplice per una macchina CNC a 5 assi. La lavorazione manuale è più adatta per riparazioni semplici, una tantum o prototipi rudimentali in cui la precisione non è l'obiettivo principale.

Quando la lavorazione manuale è ancora importante?

Nelle precedenti esperienze di progetto, abbiamo visto la lavorazione manuale brillare nelle officine di ricerca e sviluppo o di riparazione. Se avete bisogno di una singola e semplice staffa o di una rapida correzione di una dima personalizzata, un abile macchinista manuale può spesso crearla più velocemente di quanto sarebbe necessario per programmare una macchina CNC.

Scenari per la scelta del metodo giusto

La decisione si riduce in ultima analisi al bilanciamento di quattro fattori chiave: tolleranza, volume, materiale e complessità. Ecco una guida pratica basata sugli scenari comuni che vediamo all'PTSMAKE.

| Scenario | Metodo migliore | Perché? |

|---|---|---|

| 1-10 prototipi funzionali (metallo) | Lavorazione CNC | Tempi rapidi, proprietà eccellenti dei materiali e precisione a livello di produzione. |

| 1-10 Prototipi di forma/adattamento (plastica) | Stampa 3D | Il modo più economico e veloce per verificare la forma e la vestibilità di un disegno. |

| 50-5.000 Pezzi di produzione (metallo/plastica) | Lavorazione CNC | È il metodo più conveniente prima di giustificare gli elevati costi di attrezzaggio di altri metodi. |

| 10.000+ Parti di produzione (plastica) | Stampaggio a iniezione | L'elevato costo iniziale dello stampo è compensato da un prezzo per pezzo estremamente basso per volumi elevati. |

| Parte semplice/riparazione una tantum | Lavorazione manuale | Il più rapido per le geometrie semplici, senza bisogno di programmazione o di una configurazione approfondita. |

La scelta del processo giusto è fondamentale. Scegliere lo stampaggio a iniezione per una serie di 100 pezzi sarebbe finanziariamente impraticabile, così come utilizzare la stampa 3D per un componente meccanico ad alta sollecitazione sarebbe un rischio funzionale. La comprensione di questi compromessi è fondamentale per una produzione di successo.

Quando si decide un metodo di produzione, è fondamentale guardare oltre il preventivo iniziale. La lavorazione CNC offre una precisione ineguagliabile per pezzi complessi e prototipi funzionali, soprattutto con i metalli. Tuttavia, per i controlli rapidi di forma/adattamento, la stampa 3D è più veloce ed economica. Per i pezzi in plastica ad alto volume, stampaggio a iniezione diventa il chiaro vincitore, nonostante i costi iniziali di attrezzaggio. La scelta migliore si allinea sempre ai requisiti specifici del progetto in termini di tolleranza, materiale, volume e budget.

Sfide e soluzioni comuni nella lavorazione CNC a tolleranza stretta?

Vi è mai capitato di trovarvi nella situazione in cui un pezzo perfettamente progettato non supera l'ispezione finale per pochi micron? È una frustrazione comune quando forze invisibili fanno deragliare i vostri sforzi di lavorazione CNC a tolleranza ristretta.

Per ottenere con successo tolleranze ristrette è necessario affrontare sfide fondamentali come l'espansione termica, la deflessione degli utensili e le vibrazioni della macchina. La soluzione sta in un approccio sistematico che combina controlli ambientali rigorosi, manutenzione proattiva della macchina, strategie di lavorazione ottimizzate e metrologia avanzata per garantire risultati coerenti e di alta precisione.

La lavorazione CNC con tolleranze ridotte è un viaggio pieno di sfide che possono mettere alla prova anche i team più esperti. Questi problemi spesso derivano da variabili sottili che si accumulano per creare deviazioni significative. Comprenderle è il primo passo verso la padronanza.

Distorsione termica: La variabile silenziosa

Il calore è il nemico principale della precisione. È generato da più fonti: il processo di taglio stesso, il mandrino e i motori della macchina e la temperatura ambiente dell'officina. Anche una piccola variazione di temperatura può causare l'espansione o la contrazione dei materiali, portando le dimensioni al di fuori della tolleranza specificata. L'alluminio, ad esempio, si espande molto di più dell'acciaio a parità di temperatura. In progetti passati presso PTSMAKE, abbiamo visto pezzi lavorati all'inizio di un turno di lavoro misurare in modo diverso da quelli lavorati a mezzogiorno, unicamente a causa delle fluttuazioni di temperatura dell'officina.

Usura e deviazione dell'utensile

Gli utensili da taglio non sono infinitamente rigidi. Durante la lavorazione, la forza esercitata sull'utensile può provocare una leggera flessione o deviazione. Questa deviazione può essere microscopica, ma nel lavoro con tolleranze strette è sufficiente a causare imprecisioni. Il problema è amplificato quando si utilizzano utensili lunghi e sottili o si lavorano materiali induriti. L'usura degli utensili è un altro fattore critico. Quando il tagliente di un utensile si opacizza, richiede più forza per tagliare, aumentando la generazione di calore e il rischio di deviazione. In questo modo si crea un circuito di feedback in cui l'usura porta ad un aumento del calore, che può causare ulteriore usura ed espansione termica.

Stabilità del materiale e sollecitazioni interne

Non tutti i materiali sono uguali. Alcuni, come alcune materie plastiche o metalli fortemente lavorati a freddo, contengono tensioni interne dovute al processo di produzione. Quando si lavora il materiale, si liberano queste tensioni, che possono causare una deformazione inaspettata del pezzo. Anche la struttura interna del materiale è importante. Alcuni materiali hanno anisotropo7 proprietà, il che significa che le loro caratteristiche meccaniche differiscono lungo i diversi assi. Questo può portare a un comportamento imprevedibile durante la lavorazione, se non viene tenuto in debito conto nella programmazione CAM.

Ecco una rapida panoramica delle sfide più comuni legate ai materiali:

| Tipo di materiale | Sfida primaria | Approccio consigliato |

|---|---|---|

| Leghe di alluminio | Elevata espansione termica | Utilizzare un refrigerante di alta qualità, controllare la temperatura ambiente, eseguire le passate di finitura. |

| Acciai inossidabili | Tempra del lavoro | Mantenere una velocità di avanzamento costante, utilizzare utensili affilati, evitare di soffermarsi. |

| Leghe di titanio | Scarsa conducibilità termica | Ridurre la velocità di taglio, utilizzare un refrigerante ad alta pressione. |

| Ingegneria delle materie plastiche | Sollecitazioni interne | Utilizzare cicli di distensione, utensili affilati e tagli più leggeri. |

Riconoscere le sfide è solo metà dell'opera: l'implementazione di soluzioni efficaci è ciò che separa i pezzi accettabili da quelli eccezionali. Ciò richiede una strategia olistica che affronti la macchina, l'ambiente e il processo stesso.

Manutenzione e calibrazione proattiva delle macchine

Una macchina utensile è valida solo quanto la sua ultima calibrazione. Per la lavorazione CNC con tolleranze strette, un programma di manutenzione regolare e rigoroso non è negoziabile. Non si tratta solo della lubrificazione di routine, ma anche di controllare e calibrare periodicamente la precisione geometrica della macchina, compresi il runout del mandrino, il parallelismo degli assi e il gioco. Sulla base della nostra collaborazione con clienti che lavorano su componenti aerospaziali ad alto rischio, abbiamo stabilito che un ciclo di calibrazione trimestrale, integrato da controlli giornalieri, può ridurre la variazione da pezzo a pezzo di un margine significativo. L'uso di strumenti avanzati come l'analisi ballbar fornisce un controllo completo dello stato di salute delle prestazioni dinamiche della macchina, rivelando i problemi prima che portino allo scarto dei pezzi.

Creare un ambiente controllato

Non è possibile ottenere la precisione in un ambiente non controllato. L'officina meccanica ideale per i lavori con tolleranze strette è a temperatura e umidità controllate. Manteniamo il nostro impianto di lavorazione CNC a una temperatura costante di 20°C (68°F) perché questa è la temperatura standard internazionale per la misurazione dimensionale. Questa stabilità riduce al minimo l'espansione termica sia della macchina che del pezzo. Anche i sistemi di filtraggio dell'aria sono fondamentali per evitare che i contaminanti presenti nell'aria influenzino i componenti sensibili della macchina o la finitura superficiale dei pezzi.

Ottimizzazione del processo di lavorazione

La giusta strategia può superare molte sfide legate ai materiali e agli utensili. Ecco alcune soluzioni che implementiamo regolarmente:

- Sgrossatura e finitura Separazione: Eseguiamo tagli di sgrossatura aggressivi per rimuovere la maggior parte del materiale, quindi lasciamo raffreddare e stabilizzare il pezzo prima di eseguire passate di finitura molto leggere. In questo modo si riducono al minimo il calore e le sollecitazioni introdotte durante i tagli critici finali.

- Percorsi utensile avanzati: I moderni software CAM offrono percorsi utensile come la lavorazione ad alta velocità (HSM) che utilizzano una velocità di avanzamento più elevata con una profondità di taglio radiale inferiore. Questo approccio riduce la forza sull'utensile, minimizzando la deflessione e la generazione di calore e migliorando la durata dell'utensile.

- Sondaggio on-machine: Utilizziamo sistemi di misurazione in-process. Le sonde montate nel mandrino della macchina possono controllare automaticamente le caratteristiche critiche durante il processo. La macchina può quindi effettuare microregolazioni degli offset degli utensili per compensare l'usura o la deriva termica, assicurando una dimensione finale perfetta.

La padronanza della lavorazione CNC con tolleranze strette non si basa su un singolo trucco segreto. Si tratta di identificare e controllare sistematicamente le variabili. Le sfide principali - effetti termici, prestazioni degli utensili e instabilità dei materiali - possono essere superate. Il successo dipende da un approccio disciplinato che integra un ambiente stabile, macchinari meticolosamente mantenuti e calibrati e strategie di lavorazione intelligenti. Concentrandoci su questi elementi fondamentali, trasformiamo costantemente progetti complessi in componenti di precisione che soddisfano le specifiche più esigenti per i nostri clienti.

Tendenze future: Innovazioni nella lavorazione CNC a tolleranza stretta?

Avete difficoltà a tenere il passo con l'incessante richiesta di una precisione sempre maggiore nei vostri componenti? L'avanguardia di oggi sembra già uno standard di ieri?

Le innovazioni future nella lavorazione CNC a tolleranza stretta sono guidate da sistemi più intelligenti e integrati. I progressi includono il controllo qualità con intelligenza artificiale, il monitoraggio del processo in tempo reale con sensori avanzati, macchine utensili ultraprecise e lo sviluppo di nuovi materiali ad alte prestazioni più lavorabili. Queste tendenze stanno convergendo per ampliare la libertà di progettazione.

La spinta verso tolleranze più strette è costante. Ciò che una decina di anni fa era considerato eccezionale, oggi è uno standard. Per essere all'avanguardia, dobbiamo guardare alle tecnologie che stanno plasmando il futuro della produzione di precisione. Due delle aree più significative sono l'evoluzione delle macchine utensili stesse e la capacità di monitorare i processi in tempo reale.

L'evoluzione della precisione delle macchine utensili

Le moderne macchine CNC sono meraviglie dell'ingegneria, ma la prossima generazione sta raggiungendo nuovi livelli di precisione. Non si tratta semplicemente di far funzionare le macchine più velocemente, ma di renderle più intelligenti e stabili.

Stabilità termica e compensazione

Le fluttuazioni di temperatura sono uno dei principali nemici della precisione. Pochi gradi di variazione in officina possono far espandere o contrarre di diversi micron il telaio di una macchina o un pezzo, vanificando completamente le tolleranze. Le macchine del futuro incorporano sofisticati sistemi di compensazione termica. In base ai nostri test, questi sistemi utilizzano una rete di sensori per monitorare le variazioni di temperatura in tutta la macchina e regolare automaticamente il percorso dell'utensile in tempo reale per contrastare qualsiasi deriva termica. Questa gestione attiva è fondamentale per le lavorazioni lunghe e ininterrotte, dove la costanza è fondamentale.

Mandrini e sistemi di azionamento avanzati

Il mandrino e i sistemi di azionamento sono il cuore di una macchina CNC. Le innovazioni in questo campo includono i motori ad azionamento diretto che eliminano la necessità di ingranaggi o cinghie, riducendo il gioco e le vibrazioni. Ciò si traduce in un movimento più fluido degli utensili e in finiture superficiali più fini. Si assiste anche all'uso di cuscinetti magnetici e di sistemi di raffreddamento avanzati per garantire che il mandrino funzioni correttamente a velocità elevatissime, il che è fondamentale per ottenere tolleranze ristrette su pezzi complessi. Questi sistemi non sono più solo una questione di potenza, ma di controllo a livello microscopico.

Monitoraggio del processo in tempo reale

Tradizionalmente, il controllo qualità avveniva dopo la produzione di un pezzo. Il futuro, tuttavia, consiste nel prevenire i difetti prima che si verifichino. Il monitoraggio in tempo reale fornisce i dati necessari per realizzare questo obiettivo. Integrando i sensori direttamente nell'ambiente di lavorazione, possiamo ottenere una visione senza precedenti del processo mentre avviene. Ciò consente di utilizzare metrologia in situ8che misura il pezzo durante il ciclo di produzione.

| Metodo di monitoraggio | Approccio tradizionale | Tendenza futura (in tempo reale) |

|---|---|---|

| Controllo dell'usura degli utensili | Ispezione manuale tra i cicli | I sensori acustici e di vibrazione rilevano i cambiamenti |

| Verifica della parte | Ispezione CMM post-processo | Sonde on-machine e scansione laser |

| Stabilità del processo | Osservazione dell'operatore | Dati in tempo reale su temperatura, coppia, vibrazioni |

| Correzione degli errori | Regolazione manuale dell'offset | Regolazioni automatiche del feedback ad anello chiuso |

Questo passaggio dall'ispezione post-processuale al controllo in-processuale è una svolta per la lavorazione CNC a tolleranza stretta. Riduce gli scarti, fa risparmiare tempo e garantisce che ogni pezzo prodotto rientri nella tolleranza specificata fin dal primo taglio. Noi di PTSMAKE stiamo esplorando attivamente queste tecnologie per fornire ai nostri clienti il massimo livello di fiducia nei loro componenti.

Oltre all'hardware fisico, l'intelligenza artificiale e la scienza dei materiali stanno introducendo un ulteriore livello di innovazione. Questi progressi non si limitano a migliorare i processi esistenti, ma aprono nuove possibilità di progettazione e produzione. Offrono agli ingegneri una maggiore libertà, sapendo che i loro progetti complessi possono essere prodotti con una precisione ripetibile.

Controllo qualità e ottimizzazione guidati dall'intelligenza artificiale

L'Intelligenza Artificiale (AI) e l'Apprendimento Automatico (ML) stanno passando da parole d'ordine a strumenti pratici in officina. La loro capacità di analizzare grandi quantità di dati in tempo reale si adatta perfettamente alle esigenze della produzione di alta precisione.

Manutenzione predittiva

I tempi di inattività sono un vero e proprio killer per qualsiasi attività di produzione. Gli algoritmi di intelligenza artificiale possono ora analizzare i dati provenienti dai sensori della macchina per prevedere quando un componente, come una vite a sfera o un cuscinetto del mandrino, è destinato a guastarsi. Ciò consente di programmare la manutenzione prima che si verifichi un guasto, evitando costosi ritardi e assicurando che la macchina continui a funzionare entro le sue strette tolleranze. In questo modo si passa da un modello reattivo "aggiustalo quando si rompe" a uno proattivo e predittivo.

Garanzia di qualità automatizzata

Immaginate un sistema in grado di ispezionare un pezzo con una precisione superiore a quella dell'occhio umano, 24 ore su 24, 7 giorni su 7. I sistemi di visione artificiale dotati di intelligenza artificiale fanno proprio questo. Grazie a telecamere ad alta risoluzione e a un software sofisticato, sono in grado di scansionare i pezzi finiti e di confrontarli istantaneamente con il modello CAD, segnalando qualsiasi deviazione, anche minima. Questo non solo accelera il processo di ispezione, ma fornisce anche una serie di dati che possono essere utilizzati per perfezionare il processo di lavorazione e ottenere risultati ancora migliori.

Nuovi materiali e loro lavorabilità

La richiesta di componenti più leggeri, resistenti e durevoli ha portato allo sviluppo di materiali avanzati. Tuttavia, questi materiali presentano spesso sfide uniche per la lavorazione CNC. Il futuro sta nello sviluppo di nuovi materiali e nella ricerca di modi migliori per lavorarli.

| Categoria di materiale | Esempi | Sfida chiave della lavorazione | Soluzione futura |

|---|---|---|---|

| Superleghe | Inconel, leghe di titanio | Elevata generazione di calore, rapida usura degli utensili | Tecnologia avanzata del refrigerante, rivestimenti specializzati |

| Compositi | Fibra di carbonio (CFRP) | Delaminazione, estrazione di fibre, polvere | Lavorazione assistita da ultrasuoni, utensili diamantati |

| Ceramica avanzata | Zirconia, nitruro di silicio | Estrema durezza, fragilità | Lavorazione assistita da laser, rettifica |

| Compositi a matrice metallica | Al/SiC | Natura abrasiva delle particelle di rinforzo | Utensili in diamante policristallino (PCD) |

Le innovazioni si concentrano sulla creazione di nuove leghe specificamente progettate per la lavorabilità senza sacrificare le prestazioni. Nel nostro lavoro con i clienti, abbiamo visto come un leggero cambiamento nella composizione del materiale possa ridurre drasticamente l'usura degli utensili e migliorare la finitura superficiale. Allo stesso tempo, i progressi nella tecnologia degli utensili da taglio, come i nuovi rivestimenti, le geometrie e i materiali, stanno rendendo possibile la lavorazione efficiente di questi materiali difficili, aprendo la strada al loro utilizzo in applicazioni che richiedono i massimi livelli di precisione.

Il futuro della lavorazione CNC a tolleranza stretta è intelligente e interconnesso. Le innovazioni, dalle macchine utensili più intelligenti con compensazione termica al monitoraggio in tempo reale, stanno spostando il controllo qualità da un controllo post-processo a una garanzia in-processo. Inoltre, l'integrazione dell'intelligenza artificiale per la manutenzione predittiva e il controllo qualità automatizzato, insieme ai progressi nella lavorazione di nuovi materiali, sta ampliando i confini della progettazione. Queste tendenze consentono agli ingegneri di creare componenti più complessi e precisi che mai.

Sbloccate il successo della precisione con PTSMAKE: il vostro partner per i CNC a tolleranza stretta

Siete pronti ad affrontare le sfide della lavorazione CNC con tolleranze strette, senza ritardi o compromessi? Affidatevi alla comprovata esperienza e alle capacità avanzate di PTSMAKE per il vostro prossimo progetto. Contattateci oggi stesso per un preventivo rapido e affidabile e scoprite perché le industrie leader a livello mondiale dipendono dalla nostra precisione, coerenza ed eccellenza del servizio!

Cliccate qui per capire il linguaggio simbolico che gli ingegneri usano per definire e comunicare tolleranze precise. ↩

Comprendere come la struttura interna di un materiale possa influire sulla sua resistenza e stabilità in diverse direzioni. ↩

Capire come le proprietà direzionali di un materiale possono influire sulla precisione e sul risultato dei vostri pezzi lavorati. ↩

Esplorate questa guida per capire come la scienza della misurazione garantisca la qualità e la conformità dei pezzi. ↩

Fare clic qui per una guida completa alla comprensione dei simboli e delle regole della GD&T sui disegni di ingegneria. ↩

Capire come le proprietà dei materiali differiscano tra i vari metodi di produzione e perché ciò sia importante per le prestazioni dei vostri pezzi. ↩

Fate clic per capire come le proprietà direzionali di un materiale possono influire sulla precisione di lavorazione e come gestirle. ↩

Scoprite come questa tecnica di misurazione in tempo reale migliora l'accuratezza e riduce gli scarti nella produzione. ↩