Un design inadeguato del dissipatore di calore danneggia i componenti elettronici più rapidamente di quanto la maggior parte degli ingegneri creda. Si progetta un circuito perfetto, si acquistano componenti di qualità e poi si assiste al deterioramento dell'affidabilità del prodotto a causa di guasti termici, poiché il dissipatore di calore non è in grado di gestire le condizioni reali.

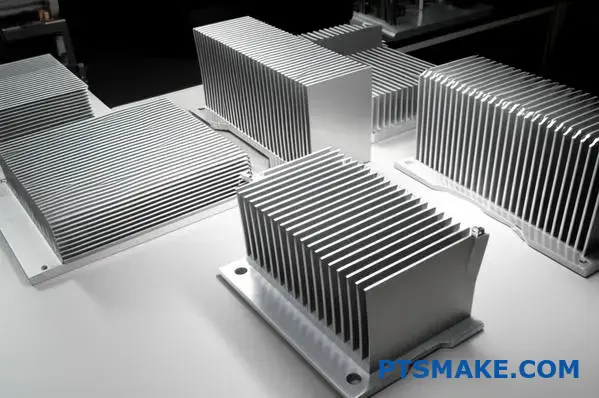

I dissipatori di calore stampati offrono una soluzione di gestione termica economica che bilancia l'efficienza produttiva con adeguate prestazioni di raffreddamento. Questi componenti utilizzano lo stampaggio progressivo per creare alette direttamente dal materiale di base, eliminando le interfacce di incollaggio e mantenendo l'integrità strutturale per applicazioni di media potenza.

La scelta tra alette stampate, estruse o incollate spesso determina il successo del vostro progetto. Ho lavorato con team di ingegneri che hanno avuto difficoltà a prendere questa decisione, vedendo i prototipi fallire i test termici perché avevano scelto l'approccio di produzione sbagliato. Questa guida vi illustra le considerazioni tecniche più importanti nella progettazione di dissipatori di calore stampati per la vostra applicazione specifica.

Cosa rende ‘stampabile’ il design di un dissipatore di calore?

Vi siete mai chiesti cosa rende un dissipatore di calore realmente producibile? Non si tratta solo di prestazioni termiche. Per un dissipatore di calore stampato, tutto dipende dal Design for Manufacturability (DFM).

Il DFM garantisce che il vostro progetto sia efficiente ed economico da produrre. Evita costose rielaborazioni e ritardi.

Principi fondamentali dello stampaggio

Ci sono dei fattori chiave che fanno capire se un progetto è "stampabile". Questi includono la scelta dei materiali, lo spessore e la geometria di elementi come le alette. Ignorarli può portare a problemi nella produzione.

Considerazioni chiave sulla progettazione

Un progetto di successo bilancia le esigenze termiche con i limiti di produzione.

| Parametro | Linee guida per la timbratura |

|---|---|

| Raggi minimi di curvatura | In genere, almeno 1 volta lo spessore del materiale |

| Rapporto di aspetto delle pinne | Mantenere basso il rapporto altezza/spessore |

| Posizionamento delle funzionalità | Lasciare ampio spazio tra le caratteristiche |

| Spessore del materiale | Deve essere coerente in tutta la parte |

Seguire queste semplici regole è il primo passo. Rende l'intero processo di produzione più fluido per tutte le persone coinvolte.

Progettare per lo stampaggio significa rispettare i limiti del materiale. Si tratta di comprendere come si comporta la lamiera sotto pressione. Non è possibile creare pieghe nette a 90 gradi senza conseguenze.

Perché i raggi minimi di curvatura sono importanti

Quando si piega il metallo, la superficie esterna si allunga e quella interna si comprime. Se la piega è troppo accentuata rispetto allo spessore del materiale, la superficie esterna può rompersi. Questo è un punto di rottura comune che si riscontra nei progetti non ottimizzati. Come regola generale, il raggio di piegatura interno dovrebbe essere almeno pari allo spessore del materiale.

Limiti relativi al materiale e alle alette

Lo spessore del materiale deve essere uniforme. Gli utensili di stampaggio sono progettati per uno spessore specifico. Non è possibile variarlo. Il processo prevede il controllo deformazione del materiale1, e la coerenza è fondamentale.

Inoltre, occorre considerare il rapporto di aspetto delle alette. Le alette molto alte e sottili tendono a piegarsi o rompersi durante il processo di stampaggio. Possono anche causare problemi con il flusso del materiale nello stampo.

Evitare i difetti comuni

Il posizionamento strategico delle caratteristiche è fondamentale. Posizionare fori, fessure o altre caratteristiche troppo vicino a una curva o al bordo può causare strappi o distorsioni. Il materiale ha bisogno di spazio per fluire e formarsi correttamente.

| Posizionamento delle funzionalità | Distanza minima dalla curva | Distanza minima dal bordo |

|---|---|---|

| Fori (rotondi) | > 2,5 volte lo spessore del materiale | > 1,5 volte lo spessore del materiale |

| Fessure (rettangolari) | > 3,0x Spessore del materiale | > 2,0x Spessore del materiale |

In PTSMAKE, esaminiamo spesso i progetti con i nostri clienti per individuare tempestivamente questi problemi. Una piccola modifica in fase di progettazione consente di risparmiare tempo e costi significativi in seguito.

Un dissipatore di calore ‘stampabile’ segue i principi DFM, come i raggi di curvatura minimi e il posizionamento intelligente delle caratteristiche. È fondamentale rispettare lo spessore del materiale e il rapporto di aspetto delle alette. Questo approccio previene i difetti, garantendo una produzione efficiente ed economica sin dall'inizio.

In che cosa differisce da un dissipatore di calore estruso?

Quando si sceglie un dissipatore di calore, il metodo di produzione è fondamentale. I dissipatori stampati ed estrusi sembrano simili, ma differiscono notevolmente in termini di costo e design.

Noi di PTSMAKE guidiamo quotidianamente i clienti in questa scelta. Spesso la decisione dipende dal budget e dal volume di produzione.

Costo e volume di produzione

Il rapporto tra investimento iniziale e costo a lungo termine è un fattore chiave. Un dissipatore di calore stampato richiede un costo iniziale più elevato per gli utensili. Tuttavia, il suo prezzo unitario è molto più basso nella produzione di massa.

| Fattore | Stampaggio dissipatore di calore | Dissipatore di calore estruso |

|---|---|---|

| Costo degli utensili | Alto | Basso |

| Prezzo del pezzo | Molto basso (volume elevato) | Moderato |

| Il migliore per | Produzione di massa | Prototipi, bassi volumi |

Questo compromesso è fondamentale. Influisce sull'intera pianificazione finanziaria del progetto.

Prestazioni termiche e design

I dissipatori di calore estrusi utilizzano generalmente leghe di alluminio. Questi materiali offrono un'eccellente e costante conduttività termica. Ciò li rende una scelta affidabile e semplice per molte applicazioni. Sono prodotti dalle prestazioni eccellenti.

Tuttavia, un dissipatore di calore stampato offre una maggiore libertà di progettazione. Non si è limitati a una singola sezione trasversale. Lo stampaggio consente di ottenere forme tridimensionali complesse.

Il vantaggio della flessibilità

Siamo in grado di creare alette con densità e geometria variabili. Ciò ottimizza il flusso d'aria in spazi ristretti. Ciò è impossibile con l'estrusione. Il metallo subisce anche indurimento del lavoro2 durante la stampigliatura, che può alterarne leggermente le caratteristiche.

Materiale e personalizzazione

L'estrusione funziona meglio con l'alluminio. Lo stampaggio, invece, è adatto a vari materiali. Spesso utilizziamo il rame per le sue eccellenti proprietà termiche. Questo rappresenta un enorme vantaggio per le esigenze di prestazioni elevate.

| Caratteristica | Stampaggio dissipatore di calore | Dissipatore di calore estruso |

|---|---|---|

| Prestazioni termiche | Da buono a eccellente (a seconda del materiale) | Da buono a eccellente |

| Flessibilità del design | Alta (densità alare variabile) | Basso (sezione trasversale fissa) |

| Opzioni di materiale | Alluminio, rame, ecc. | Principalmente leghe di alluminio |

Il metodo migliore dipende dai tuoi obiettivi specifici. Devi trovare un equilibrio tra prestazioni, costi ed esigenze di progettazione.

Mentre i dissipatori estrusi offrono prestazioni solide e affidabili, quelli stampati garantiscono una flessibilità di progettazione unica. Offrono inoltre vantaggi significativi in termini di costi nella produzione di grandi volumi, rendendo la scelta dipendente dalle esigenze specifiche e dalle dimensioni del progetto.

Quali sono i limiti termici e meccanici intrinseci?

Ogni tecnologia ha dei limiti. Comprendere tali limiti è fondamentale per progettare prodotti di successo. Per lo stampaggio dei dissipatori di calore, i limiti principali sono di natura termica e meccanica.

Dobbiamo considerare il rapporto tra altezza e spessore delle alette. Le alette più alte e sottili sembrano ideali. Tuttavia, possono piegarsi durante la produzione. Ciò influisce sulle prestazioni e sull'affidabilità.

Rapporto di liquidità reale

C'è un compromesso tra superficie e producibilità. Spingersi troppo oltre i limiti porta a problemi.

| Aspetto | Obiettivo ideale | Limite pratico |

|---|---|---|

| Altezza dell'aletta | Ottimizza per area | Limitato dalla stabilità dei materiali |

| Spessore dell'aletta | Riduci al minimo il peso | Deve resistere alla flessione |

| Rapporto | Alto | Da 15:1 a 20:1 (variabile) |

Approfondimento sui vincoli

Il collegamento tra la pinna e la base è fondamentale. Non si tratta mai di un legame termico perfetto. C'è sempre un certo livello di resistenza termica interfacciale3. Questo piccolo spazio, anche se microscopico, può ostacolare il flusso di calore. Riduce l'efficienza complessiva del dissipatore di calore. Noi di PTSMAKE ci concentriamo sulla sua riduzione al minimo attraverso un controllo preciso del processo.

Un altro aspetto importante è l'integrità strutturale. Come si comporta il componente sotto sforzo? Le vibrazioni sono un problema comune, soprattutto nelle applicazioni automobilistiche o industriali. Un dissipatore di calore stampato mal progettato può subire affaticamento e guastarsi prematuramente. Analizziamo attentamente questi carichi dinamici durante la fase di progettazione.

Punti comuni di guasto meccanico

Dobbiamo anticipare i potenziali punti deboli. L'esperienza maturata nei progetti passati ci aiuta a identificarli tempestivamente.

| Fattore di stress | Modalità di guasto potenziale | Considerazioni sul design |

|---|---|---|

| Vibrazioni | Crepa nella base | Rinforzo della geometria di base |

| Urto meccanico | Deformazione permanente | Selezione dei materiali, rinforzi |

| Pressione costante | Deformazione del materiale nel tempo | Scelta di leghe con elevata stabilità |

Questa attenzione alla producibilità garantisce che il prodotto finale soddisfi in modo affidabile sia le specifiche termiche che quelle meccaniche. Si tratta di trovare un equilibrio tra prestazioni ideali e fisica del mondo reale.

I limiti principali dei dissipatori di calore stampati riguardano il rapporto geometrico delle alette, il legame termico imperfetto tra i componenti e la garanzia dell'integrità strutturale in presenza di vibrazioni e sollecitazioni meccaniche. Questi fattori devono essere bilanciati per ottenere prestazioni ottimali e affidabili.

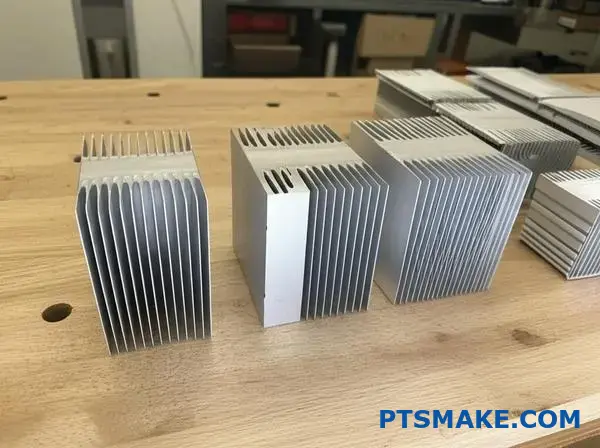

Quali sono i principali tipi di geometrie delle alette stampate?

Le alette stampate sono disponibili in varie geometrie. Ogni modello offre vantaggi termici e strutturali unici. Comprendere queste caratteristiche aiuta a scegliere la soluzione più adatta alle proprie esigenze.

Esaminiamo due dei tipi più comuni.

Pinne con cerniera

Le alette a cerniera vengono stampate singolarmente. Successivamente vengono impilate e incastrate tra loro. Questo processo forma una serie di alette dense e robuste. È una scelta popolare per molte applicazioni.

Pinne piegate

Le alette piegate sono realizzate da un unico foglio. Il metallo viene piegato avanti e indietro in modo continuo. Questo crea una struttura simile a una fisarmonica.

| Tipo di pinna | Metodo di produzione | Vantaggio chiave |

|---|---|---|

| Zippa Fin | Stampaggio e impilaggio individuali | Alta densità e rigidità |

| Pinna piegata | Piegatura continua | Montaggio più semplice |

Questi progetti sono fondamentali per creare un dissipatore di calore stampato efficace.

La scelta tra alette con cerniera e alette piegate va oltre l'aspetto estetico. Influisce sulle prestazioni, sui costi e sul montaggio. La vostra applicazione specifica vi guiderà nella scelta migliore.

Approfondimento: Applicazioni delle pinne con cerniera

Le alette con cerniera sono eccellenti per applicazioni ad alta potenza. Il loro design ad incastro crea una struttura molto stabile. Ciò consente di ottenere pacchi di alette molto densi, massimizzando la superficie.

Si integrano bene anche con i tubi di calore. Le alette possono essere stampate con intagli precisi. Ciò garantisce un accoppiamento perfetto e un contatto termico ottimale.

La produzione di queste pinne spesso comporta stampaggio progressivo4. Sebbene l'attrezzatura iniziale possa rappresentare un investimento, essa consente di ridurre i costi unitari nella produzione di grandi volumi.

Considerazioni sulle alette piegate

Le alette piegate sono ideali nei progetti sensibili ai costi. Il loro processo di produzione è più semplice, poiché utilizza un unico pezzo di materiale. Ciò riduce la complessità e i tempi di assemblaggio.

Una delle sfide principali è garantire un solido legame termico. L'aletta deve essere a contatto costante con il dissipatore di calore o la base.

Nei progetti passati di PTSMAKE, di solito usiamo la brasatura o la resina epossidica termica. Questo garantisce un legame sicuro e un trasferimento di calore efficiente. La scelta finale del design dipende sempre da un equilibrio tra prestazioni e budget.

Le alette con cerniera e quelle piegate sono i due tipi principali di alette stampate. Le alette con cerniera offrono un'elevata densità e stabilità strutturale, ideali per progetti complessi. Le alette piegate rappresentano una soluzione più semplice ed economica con un assemblaggio immediato.

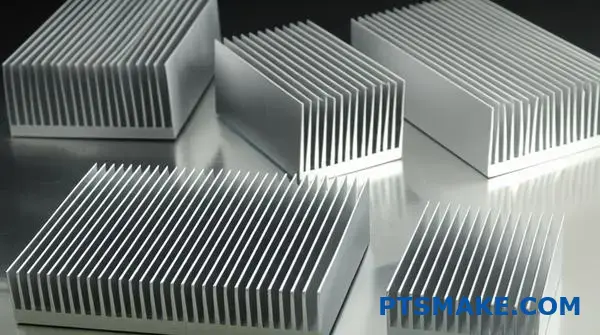

Come vengono classificati questi dissipatori di calore in base all'applicazione?

Non tutti i dissipatori di calore sono uguali. L'applicazione è il fattore più importante nella sua progettazione. Un dissipatore di calore per una luce a LED è molto diverso da uno per una CPU di un server.

Il loro compito è lo stesso: dissipare il calore. Ma i loro ambienti e i loro carichi termici sono completamente diversi. Ciò influisce direttamente sulla loro forma e funzione finale. Confrontiamoli.

| Caratteristica | LED a bassa potenza | CPU ad alte prestazioni |

|---|---|---|

| Metodo di raffreddamento | Passivo (Convezione) | Attivo (aria forzata) |

| Densità dell'aletta | Basso (passo ampio) | Alta (alette dense) |

| Priorità dei costi | Alto | Moderato |

Esaminiamo innanzitutto l'illuminazione a LED a bassa potenza. In questo caso, l'obiettivo è un raffreddamento semplice ed economico. Queste applicazioni utilizzano quasi sempre dissipatori di calore passivi.

Le alette sono distanziate tra loro. Questo design favorisce un efficiente ricircolo naturale dell'aria. Inoltre, impedisce alla polvere di ostruire facilmente le alette dopo molti anni di utilizzo. Per questi casi, un dissipatore di calore stampato di base o un estruso di alluminio sono spesso la soluzione perfetta. Il lavoro viene svolto a un costo contenuto.

Le CPU dei server rappresentano una sfida completamente diversa. Producono un'enorme quantità di calore in uno spazio molto ridotto. È qui che il raffreddamento attivo diventa essenziale.

Una ventola spinge l'aria attraverso una fitta serie di alette sottili. Questo design massimizza la superficie per lo scambio termico in un ambiente ristretto. L'elevata flusso di calore5 dal processore richiede questo approccio aggressivo.

In base alla nostra esperienza presso PTSMAKE, la produzione di queste alette ad alta densità richiede precisione. Spesso utilizziamo la lavorazione CNC per creare le geometrie complesse e le tolleranze strette necessarie per questi componenti critici dei server. Ciò garantisce un trasferimento termico ottimale e affidabilità.

| Considerazioni sul design | Illuminazione a LED | CPU del server |

|---|---|---|

| Carico termico | Basso | Molto alto |

| Flusso d'aria | Convezione naturale | Convezione forzata (ventola) |

| Ambiente | All'aperto / Famiglia | Rack server chiuso |

| Necessità di affidabilità | Standard | Mission-Critical |

Il design di un dissipatore di calore è studiato appositamente per la sua funzione. Un design semplice e passivo è adatto per LED a bassa potenza. Ma le CPU ad alte prestazioni richiedono soluzioni di raffreddamento attive e complesse per gestire carichi termici intensi e garantire l'affidabilità. È sempre l'applicazione a definire la forma e la funzione.

Quali caratteristiche di progettazione facilitano il montaggio e l'integrazione?

Il montaggio corretto è fondamentale per qualsiasi componente. Per un dissipatore di calore stampato, è importante sia la stabilità che le prestazioni termiche. Le caratteristiche giuste rendono l'installazione semplice e sicura.

Questo garantisce un fissaggio saldo al PCB. Una buona connessione massimizza il trasferimento di calore lontano dai componenti critici.

Soluzioni chiave per il montaggio

Ci concentriamo sulle caratteristiche di montaggio integrate. Queste vengono incorporate direttamente nel dissipatore di calore durante la produzione. Questo approccio riduce i tempi di assemblaggio e i potenziali punti di guasto.

Semplicità di installazione

La scelta della funzione giusta dipende dal processo di assemblaggio e dal budget a disposizione. Ciascuna offre vantaggi esclusivi per diverse applicazioni.

| Tipo di caratteristica | Il migliore per | Velocità di installazione |

|---|---|---|

| Fori stampati | Progetti sensibili ai costi | Moderato |

| Inserti filettati | Ambienti con elevate vibrazioni | Più lento |

| Puntine da disegno | Montaggio rapido senza attrezzi | Molto veloce |

Un buon design non si limita alle alette di raffreddamento. Si tratta di come il componente si inserisce nel sistema più ampio. Una perfetta integrazione consente di risparmiare tempo ed evita grattacapi durante l'assemblaggio finale. Questo è un aspetto che noi di PTSMAKE consideriamo prioritario sin dalla fase iniziale di revisione del progetto.

Uno sguardo più approfondito alle funzionalità di integrazione

Analizziamo le opzioni di montaggio più comuni. Ognuna di esse risolve una specifica sfida ingegneristica. La scelta influisce sull'efficienza dell'assemblaggio e sull'affidabilità complessiva del prodotto.

Fori di montaggio stampati

Si tratta della soluzione più semplice ed economica. I fori vengono creati durante il processo di stampaggio stesso. Ciò significa che non sono necessarie operazioni secondarie. È l'ideale per la produzione di grandi volumi, dove ogni secondo e ogni centesimo contano.

Inserti filettati (PEM)

Per applicazioni che richiedono connessioni resistenti e riutilizzabili, gli inserti filettati sono la soluzione perfetta. Si tratta di piccoli elementi di fissaggio installati nel dissipatore di calore utilizzando un processo di clinchatura6. Forniscono filettature robuste per le viti, fondamentali nei dispositivi soggetti a vibrazioni o che richiedono una manutenzione frequente.

Posizioni dei push-pin

I perni a pressione offrono un metodo di installazione rapido e senza attrezzi. Il dissipatore di calore è progettato con fori specifici che si allineano con perni a pressione in plastica o metallo. Questo metodo consente un montaggio e una rimozione rapidi, rendendolo ideale per prototipi e involucri di facile accesso.

| Metodo di montaggio | Beneficio primario | Caso d'uso comune |

|---|---|---|

| Fori stampati | Basso costo | Elettronica di consumo |

| Inserti filettati | Alta sicurezza | Automobilistico e industriale |

| Puntine da disegno | Montaggio rapido | Componenti PC e server |

Caratteristiche di progettazione intelligenti come fori stampati, inserti filettati e posizioni dei perni di fissaggio sono essenziali. Garantiscono che un dissipatore di calore stampato possa essere installato in modo semplice, affidabile ed economico, influendo direttamente sulla velocità di assemblaggio e sulla durata del prodotto.

Come si progetta un dissipatore di calore stampato in base ai requisiti?

Un flusso di lavoro strutturato è fondamentale. Trasforma i requisiti in un dissipatore di calore funzionale. Questo processo previene errori e ritardi costosi. Seguiamo un percorso chiaro in cinque fasi.

Garantisce che ogni decisione di progettazione sia logica e basata sui dati. Questo approccio garantisce il successo fin dall'inizio.

Il flusso di lavoro della progettazione

Ecco una descrizione dettagliata del processo:

| Passo | Azione |

|---|---|

| 1 | Definire il bilancio termico |

| 2 | Selezionare materiale e costruzione |

| 3 | Eseguire la simulazione |

| 4 | Creare modello CAD (con DFM) |

| 5 | Iterare e perfezionare |

Questo approccio sistematico è essenziale.

La progettazione di un dissipatore di calore stampato non si limita alla semplice piegatura del metallo. Si tratta di un processo ingegneristico calcolato. Esaminiamo questi passaggi più nel dettaglio.

1. Definizione del bilancio termico

In primo luogo, è necessario stabilire il bilancio termico7. Ciò include la temperatura massima consentita dei componenti e la potenza totale che dissipano. Questo fondamento imprescindibile determina tutte le successive scelte progettuali relative al dissipatore di calore.

2. Materiale e costruzione

Successivamente, seleziona il materiale. Le leghe di alluminio come la 1050 o la 6061 sono le più comuni. Il rame offre una migliore conduttività, ma è più costoso. La scelta dipende dal budget e dalle esigenze prestazionali. Anche la struttura di base, come la densità e la forma delle alette, viene decisa in questa fase.

3. La simulazione è fondamentale

Passiamo quindi alla simulazione. Modelli analitici semplici forniscono stime rapide. Tuttavia, per flussi d'aria complessi, la simulazione CFD (Computational Fluid Dynamics) è preziosa. Prevede le prestazioni con elevata precisione prima che venga tagliato qualsiasi metallo.

| Tipo di simulazione | Il miglior caso d'uso |

|---|---|

| Analitico | Stime rapide nella fase iniziale |

| CFD | Flusso d'aria complesso, elevata precisione |

4. CAD con DFM in mente

Con un progetto simulato, creiamo il modello CAD. In PTSMAKE, integriamo le regole di progettazione per la producibilità (DFM) sin dall'inizio. Ciò garantisce che il pezzo possa essere stampato in modo efficiente, risparmiando tempo e denaro in seguito.

5. Iterazione per la perfezione

Infine, ripetere il processo. Il primo progetto raramente è quello definitivo. Utilizziamo i risultati delle simulazioni e il feedback DFM per perfezionare il modello CAD. Questo ciclo continua fino a quando il progetto soddisfa tutti i requisiti termici, meccanici e di costo.

È fondamentale seguire un flusso di lavoro strutturato, dalla definizione dei limiti termici al perfezionamento iterativo. Questo processo sistematico garantisce che il dissipatore di calore stampato finale non solo sia efficace, ma anche producibile ed economico, evitando problemi imprevisti durante la produzione.

Quando è opportuno passare dalla stampa ad un'altra tecnologia?

I dissipatori di calore stampati sono incredibilmente efficienti. Tuttavia, presentano evidenti limiti. Sapere quando cambiare è fondamentale per il successo del progetto. Questo punto decisionale è il punto di transizione.

È quando le esigenze termiche o la complessità geometrica superano ciò che può offrire lo stampaggio. Carichi termici più elevati o progetti complessi richiedono spesso un approccio diverso. Vediamo quando è opportuno fare questo passo.

Fattori chiave di crossover

| Grilletto | Idoneità alla stampigliatura | Alternativa necessaria |

|---|---|---|

| Flusso di calore | Da basso a medio | Da alto a molto alto |

| Complessità | Geometrie semplici | Forme complesse |

| Densità dell'aletta | Basso | Alto |

Oltre lo stampaggio: soluzioni avanzate

Quando un dissipatore di calore stampato standard non è più sufficiente, è il momento di prendere in considerazione opzioni più avanzate. Ogni tecnologia risolve una specifica sfida termica.

Dissipatori di calore ad alette incollate

Le alette incollate offrono flessibilità di progettazione. È possibile combinare materiali diversi, come una base in rame per la conduttività e alette in alluminio per ridurre il peso. Questa soluzione è ideale per dissipatori di calore di grandi dimensioni o applicazioni ad alta potenza.

Tecnologia delle alette skived

Per i dispositivi compatti che richiedono il massimo raffreddamento, le alette skived sono un'ottima scelta. Un singolo blocco di metallo viene "skived" per creare alette molto sottili e dense. Ciò crea un'enorme superficie in uno spazio ridotto.

Raffreddamento bifase

Quando si ha a che fare con calore intenso e localizzato proveniente da una fonte di piccole dimensioni, la soluzione è il raffreddamento a due fasi. Soluzioni come le camere di vapore utilizzano un cambiamento di fase da liquido a vapore per allontanare rapidamente l'energia termica dalla fonte. Questo processo, noto come isotermizzazione8, è estremamente efficace nella gestione dei punti caldi.

Guida alla scelta della tecnologia

| Tecnologia | Il migliore per | Vantaggio chiave |

|---|---|---|

| Pinna incollata | Alta potenza / Grandi dimensioni | Combinazioni di materiali, scalabilità |

| Pinna scanalata | Alta densità di alette | Massima superficie in uno spazio ridotto |

| Camera di vapore | Fonte di calore concentrato | Diffusione del calore superiore |

È fondamentale riconoscere i punti di crossover. Quando i carichi termici o la complessità superano le capacità dello stampaggio, sono necessarie alternative come alette incollate, alette skived o camere di vapore. Ciascuna di esse offre una soluzione unica per le sfide avanzate della gestione termica.

Sblocca soluzioni avanzate di dissipatori di calore stampati con PTSMAKE

Sei pronto a portare il tuo progetto di dissipatori di calore stampati a un livello superiore? Contatta oggi stesso PTSMAKE per un preventivo rapido e dettagliato e scopri come la nostra esperienza nella produzione di precisione può garantire prestazioni e qualità superiori per la tua applicazione. La tua soluzione personalizzata inizia con una semplice richiesta: contattaci subito!

Scopri i meccanismi fondamentali che regolano la deformazione del metallo durante il processo di stampaggio. ↩

Scopri come lo stress meccanico altera le proprietà dei materiali e influisce sulle prestazioni dei componenti. ↩

Scopri come questa proprietà influisce sul trasferimento di calore e sulle prestazioni complessive dei tuoi progetti. ↩

Scoprite come questo processo di stampaggio multistadio può migliorare l'efficienza e ridurre i costi nella produzione di grandi volumi. ↩

Scopri come questo parametro chiave influenza la gestione termica e la scelta dei materiali per il tuo progetto. ↩

Comprendere questo metodo di formatura a freddo per unire lamiere senza utilizzare calore o elementi di fissaggio. ↩

Clicca per capire perché definire il bilancio termico è il primo passo fondamentale per progettare con successo un dissipatore di calore. ↩

Comprendere la fisica del raffreddamento bifase e come esso consenta una distribuzione rapida e uniforme della temperatura. ↩