Molti produttori hanno difficoltà a lavorare il PEEK, affrontando problemi come l'eccessiva usura degli utensili, la deformazione dei pezzi e la scarsa finitura superficiale. Questi problemi derivano dalle proprietà termiche uniche del PEEK e dal comportamento del polimero, che differiscono drasticamente dai metalli tradizionali.

La lavorazione del PEEK richiede tecniche specializzate a causa della sua bassa conducibilità termica, che intrappola il calore nella zona di taglio, e della sua struttura polimerica che richiede utensili affilati con angoli di spoglia positivi piuttosto che approcci convenzionali di taglio del metallo.

Questa guida completa illustra tutti gli aspetti della lavorazione del PEEK, dalla selezione dei materiali alle strategie di lavorazione, fino alle tecniche avanzate di risoluzione dei problemi. Scoprirete metodi collaudati che vi aiuteranno a evitare le insidie più comuni e a ottenere risultati costanti e di alta qualità con questo difficile polimero tecnico.

Qual è la proprietà più critica del PEEK che influisce sulla sua lavorazione?

Nella lavorazione del PEEK, molte proprietà sono importanti. Ma una spicca su tutte. La sua bassa conduttività termica è il fattore determinante.

Questa proprietà intrappola il calore proprio nella zona di taglio. A differenza dei metalli, il PEEK non dissipa rapidamente il calore.

Calore: la sfida primaria

La gestione di questo calore intrappolato diventa la nostra priorità numero uno. Una lavorazione efficace del PEEK dipende dal controllo della temperatura.

Di seguito è riportato un semplice confronto per illustrare questo punto.

| Materiale | Conduttività termica (W/mK) |

|---|---|

| SETTIMANA | 0.25 |

| Alluminio (6061) | 167 |

| Acciaio (carbonio) | 54 |

Questa differenza cambia completamente il nostro approccio alla lavorazione.

Questa bassa conducibilità termica crea una "trappola di calore" proprio dove l'utensile da taglio incontra il materiale. L'energia prodotta dal taglio non ha un posto dove andare. Si accumula rapidamente in un'area molto piccola.

Nel caso dei metalli, il calore si diffonderebbe rapidamente attraverso il pezzo e l'utensile. Con il PEEK, invece, rimane inalterato. Questo riscaldamento localizzato può causare gravi problemi.

Conseguenze del calore intrappolato

Se la temperatura diventa troppo alta, può superare i limiti del PEEK. temperatura di transizione vetrosa1. In questo modo il materiale si ammorbidisce e si ottiene una consistenza gommosa anziché un truciolo pulito.

Il risultato è una scarsa finitura superficiale e un'imprecisione dimensionale. Il calore intrappolato causa anche una rapida usura degli utensili. Questo ci costringe a regolare costantemente velocità, avanzamenti e strategie di raffreddamento.

Nei progetti passati di PTSMAKE, abbiamo visto come ignorare questa proprietà porti al fallimento dei pezzi. Può anche indurre tensioni interne, compromettendo l'integrità del pezzo anche dopo il completamento della lavorazione.

| Problema di lavorazione | Causa principale (legata al calore) |

|---|---|

| Patatine gommose | Fusione localizzata |

| Finitura superficiale scadente | Ammorbidimento del materiale sulla punta dell'utensile |

| Usura rapida degli utensili | Eccessivo calore sul tagliente |

| Sollecitazioni interne | Riscaldamento e raffreddamento non uniformi |

La gestione di questa singola proprietà è la chiave per ottenere componenti in PEEK di alta qualità.

La bassa conducibilità termica del PEEK è la proprietà più critica che influisce sulla sua lavorazione. Intrappola il calore nella zona di taglio, rendendo il controllo della temperatura la sfida principale. Il successo della lavorazione del PEEK dipende dalla gestione del calore per evitare la degradazione del materiale e garantire la qualità del pezzo.

In che modo le sollecitazioni interne dei grezzi di PEEK influiscono sui risultati della lavorazione?

Gli sbozzi di PEEK contengono spesso tensioni interne nascoste. Queste tensioni sono un sottoprodotto del processo di produzione stesso. Sia che si tratti di stampaggio che di estrusione, un raffreddamento non uniforme blocca le tensioni all'interno del materiale.

Quando iniziamo il processo di lavorazione del PEEK, questa energia accumulata viene rilasciata. Ciò può causare problemi significativi. Il pezzo può deformarsi, torcersi o piegarsi. Questo rende molto difficile il raggiungimento di tolleranze strette. È un fattore critico da gestire.

| Fonte di stress | Causa primaria |

|---|---|

| Stampaggio a iniezione | Raffreddamento rapido e non uniforme |

| Estrusione | Tassi di calore e raffreddamento per attrito |

L'origine delle sollecitazioni di stampo

Le tensioni interne si creano quando il PEEK si raffredda dallo stato fuso. La superficie esterna di un pezzo grezzo si raffredda e si solidifica per prima. Il nucleo rimane fuso più a lungo.

Quando il nucleo si raffredda e si restringe, tira sul guscio esterno già rigido. Questo crea uno stato di tensione all'interno del materiale. Le forze si bilanciano finché il pezzo grezzo è integro. Questa è una forma comune di sollecitazione residua2 nei polimeri.

Come la lavorazione meccanica altera l'equilibrio

Il processo di lavorazione rimuove sistematicamente il materiale. In questo modo si eliminano gli strati esterni sollecitati che tengono sotto controllo le forze interne.

Senza la "pelle" esterna, le forze di trazione interne non sono più bilanciate. Il materiale inizia immediatamente a muoversi o a "rilassarsi" per trovare un nuovo stato stabile. Questo movimento è ciò che vediamo come deformazione o instabilità dimensionale. Nei progetti di PTSMAKE dobbiamo tenere conto di questo comportamento del materiale per garantire la precisione del pezzo finale.

Conseguenze dello stress rilasciato

I risultati di questo rilascio di tensione possono essere disastrosi per un componente di alta precisione.

- Deformazione: Il pezzo si piega o si torce al di fuori della sua forma prevista.

- Inchino: Le superfici piane diventano curve.

- Instabilità dimensionale: Le tolleranze sono impossibili da rispettare perché il pezzo cambia forma dopo la lavorazione.

Questa è una sfida fondamentale nella lavorazione del PEEK.

Le tensioni interne dovute allo stampaggio o all'estrusione rappresentano un rischio significativo. La lavorazione rilascia queste sollecitazioni, facendo sì che il pezzo in PEEK si deformi e perda precisione dimensionale. Questo fenomeno deve essere gestito con attenzione per garantire che il componente finale sia conforme alle specifiche.

Cosa definisce un grado "lavorabile" di materiale PEEK?

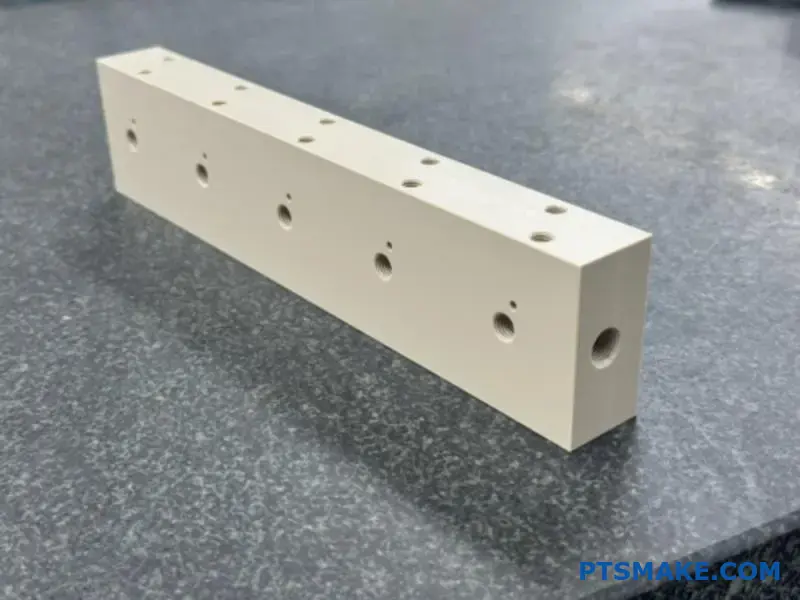

Quando si parla di PEEK, non si tratta di un materiale uguale per tutti. La scelta tra PEEK non caricato (vergine) e caricato è un primo passo fondamentale. Ognuno di essi presenta caratteristiche di lavorazione distinte.

Il PEEK vergine è la forma più pura. È tenace e ha un'eccellente resistenza chimica.

I gradi caricati aggiungono materiali come fibre di vetro o di carbonio. Questo aumenta le proprietà specifiche, come la rigidità o la resistenza all'usura. La scelta di quello giusto dipende interamente dalle esigenze dell'applicazione.

| Grado | Vantaggio chiave | Caso d'uso comune |

|---|---|---|

| Non riempito (Vergine) | Elevata purezza, duttilità | Impianti medici, lavorazione degli alimenti |

| Riempito di vetro | Maggiore rigidità e stabilità | Parti strutturali, isolatori |

| Riempito di carbonio | Alta resistenza, basso attrito | Cuscinetti, componenti aerospaziali |

Il compromesso: resistenza vs. abrasività

Aggiungere riempitivi al PEEK è un po' come aggiungere armature al cemento. Si ottiene una notevole resistenza e rigidità. Questo è fantastico per le parti che devono sopportare carichi elevati o mantenere tolleranze strette sotto sforzo.

Il PEEK caricato a vetro, ad esempio, offre un'eccellente stabilità dimensionale. Il PEEK caricato con carbonio offre un rapporto forza-peso e una resistenza all'usura superiori. Questi miglioramenti rendono il PEEK adatto a una più ampia gamma di applicazioni ingegneristiche complesse.

Tuttavia, questi vantaggi hanno un costo per la lavorabilità. Le stesse fibre dure che garantiscono la resistenza sono estremamente abrasive. Lavorare il PEEK caricato è come tagliare una carta vetrata a grana fine. Si consumano molto rapidamente gli utensili da taglio standard. L'orientamento delle fibre può inoltre creare anisotropo3 proprietà.

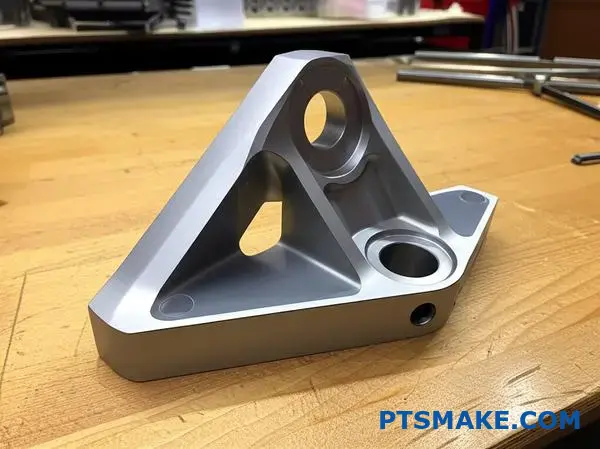

Ciò richiede un approccio diverso. Noi di PTSMAKE passiamo a utensili specializzati. Gli utensili in diamante policristallino (PCD) o in carburo rivestito di diamante sono spesso necessari per una lavorazione efficace del PEEK, soprattutto per i gradi caricati, garantendo sia la precisione che una durata ragionevole.

| Fattore | PEEK non riempito (vergine) | PEEK caricato (vetro/carbonio) |

|---|---|---|

| Usura degli utensili | Moderato | Molto alto |

| Utensili necessari | Il carburo è efficace | PCD o rivestito di diamante |

| Rigidità | Buono | Eccellente |

| Strategia di lavorazione | Più indulgente | Richiede velocità/alimentazione regolata |

I gradi di PEEK caricato offrono proprietà meccaniche superiori per le applicazioni più impegnative. Tuttavia, la loro natura abrasiva è un fattore critico nella lavorazione del PEEK, che richiede utensili avanzati e strategie di lavorazione specifiche per mantenere la precisione e gestire efficacemente i costi.

Qual è la causa principale dei difetti indotti dalla lavorazione nel PEEK?

Se dovessi indicare un solo colpevole dei difetti nella lavorazione del PEEK, sarebbe il calore eccessivo. È la causa principale di quasi tutti i problemi che incontriamo.

Il PEEK non dissipa bene il calore. Questa bassa conducibilità termica fa sì che il calore si concentri proprio nella zona di taglio.

L'effetto domino del calore

Questo accumulo porta a una cascata di problemi. Il materiale può fondere, i trucioli diventano gommosi e la finitura superficiale ne risente in modo drammatico. Un'altra conseguenza diretta è l'eccessiva sbavatura.

Ecco una rapida sintesi:

| Causa | Effetto diretto | Difetto risultante |

|---|---|---|

| Calore eccessivo | Ammorbidimento e fusione dei materiali | Patatine gommose, bave |

| Calore intrappolato | Taglio incoerente | Finitura superficiale scadente |

| Alta temperatura | Danno molecolare | Parte indebolita |

Il controllo della temperatura non è solo un suggerimento: è il fattore più critico per il successo.

Il calore non è solo un fastidio superficiale. Può alterare radicalmente il materiale stesso, causando il cedimento del pezzo. È qui che la comprensione delle proprietà del materiale è fondamentale.

Ogni plastica ha un punto in cui passa da uno stato rigido e vetroso a uno più morbido e gommoso. Il superamento del PEEK temperatura di transizione vetrosa4 durante la lavorazione è il punto in cui iniziano i problemi più gravi.

Oltre la fusione: Degradazione termica

Quando le temperature diventano troppo elevate, non solo si fonde il PEEK. Si rischia la degradazione termica. Questo processo rompe le catene polimeriche, danneggiando in modo permanente le eccellenti proprietà meccaniche e chimiche del materiale. Un pezzo potrebbe avere un aspetto accettabile ma essere molto più debole.

Dal calore ai difetti visibili

In PTSMAKE, il nostro controllo di processo si concentra in modo particolare sulla gestione termica. Abbiamo scoperto che questo previene i difetti più comuni prima ancora che si formino.

Ecco come il calore crea difetti specifici:

| Problema indotto dal calore | Conseguenze sulla lavorazione |

|---|---|

| Formazione di trucioli gommosi | Il materiale ammorbidito si attacca all'utensile da taglio, causando un accumulo. |

| Eccessiva sbavatura | Il PEEK fuso si risolidifica in modo non uniforme lungo i bordi dei pezzi. |

| Finitura superficiale scadente | L'erosione dell'utensile e l'asportazione inconsistente del materiale creano una superficie ruvida. |

La gestione efficace del calore è il principio fondamentale della lavorazione del PEEK di alta qualità.

In breve, il calore incontrollato è la causa principale dei difetti di lavorazione del PEEK. Porta a fusioni, sbavature e finiture scadenti e può persino degradare le proprietà fondamentali del materiale. Una gestione termica efficace è quindi indispensabile per produrre pezzi affidabili.

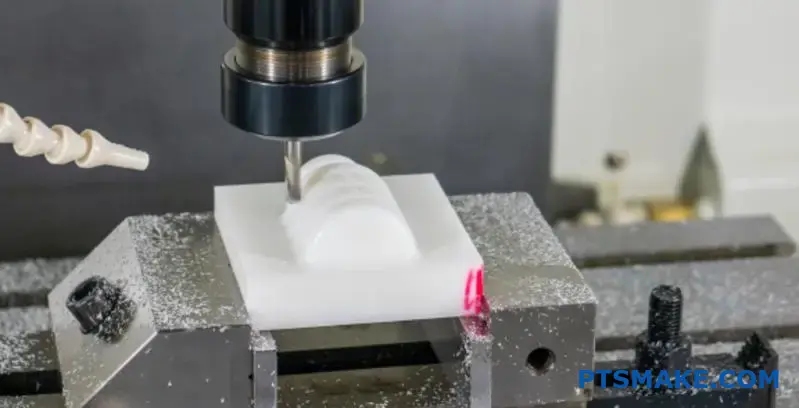

Cosa differenzia fondamentalmente il taglio del PEEK dal taglio del metallo?

Il modo in cui un materiale forma i trucioli dice tutto. È la differenza fondamentale nel processo di taglio.

Metallo: Una cesoia pulita

Metalli come l'alluminio o l'acciaio si fratturano in modo netto. L'utensile da taglio crea un piano di taglio distinto. Ne risultano trucioli ben definiti, spesso segmentati. Il processo è prevedibile.

PEEK: Un flusso plastico

Il PEEK si comporta in modo diverso. In quanto polimero, tende a scorrere o a "ararsi" davanti all'utensile. Non si taglia in modo netto. Questo crea trucioli lunghi, continui e spesso gommosi.

Questa tabella mostra le differenze di base tra i chip:

| Caratteristica | Taglio del metallo | Taglio del PEEK |

|---|---|---|

| Meccanismo | Tosatura | Aratura / Scorrimento |

| Tipo di chip | Segmentato, fragile | Continuo, gommoso |

| Bordo utensile | La nitidezza è fondamentale | L'estrema nitidezza è fondamentale |

La scienza dietro il chip

Quando si taglia il metallo, il materiale davanti all'utensile subisce una forte sollecitazione. Si stacca lungo un piano ben definito. Questa azione crea trucioli prevedibili e gestibili. Il processo è un classico esempio di frattura fragile o controllata.

La lavorazione del PEEK è una storia diversa. La sua struttura polimerica a catena lunga resiste al taglio netto. Al contrario, il materiale si deforma plasticamente. L'utensile spinge il materiale davanti a sé prima che si separi definitivamente. Questa azione di "aratura" genera un notevole calore.

Questo tipo di separazione dei materiali è una forma di frattura duttile5. Il materiale si allunga e si deforma ampiamente prima di staccarsi definitivamente dal pezzo.

La soluzione per gli utensili

Per contrastare questa situazione, è necessario un approccio diverso. I taglienti estremamente affilati non sono negoziabili. Noi di PTSMAKE utilizziamo utensili con angoli di spoglia positivi molto elevati. Questo aiuta a sollevare il truciolo e favorisce un'azione di taglio piuttosto che di sfondamento. Si tratta di convincere il PEEK a comportarsi come un metallo.

Questa tabella contrasta la tipica geometria degli utensili:

| Geometria dello strumento | Metallo standard | Lavorazione del PEEK |

|---|---|---|

| Angolo di inclinazione | Da neutro a leggermente positivo | Alto positivo (+15° o più) |

| Angolo di rilievo | Standard (5-10°) | Più alto (10-15°) |

| Nitidezza dei bordi | Affilato | Bordo estremamente affilato e levigato |

Senza queste geometrie specifiche, si rischia la fusione del materiale, una scarsa finitura superficiale e un'elevata usura degli utensili. È una sfida per la quale abbiamo affinato le soluzioni in molti progetti.

La differenza fondamentale sta nella formazione dei trucioli. I metalli si rompono in trucioli segmentati. Il PEEK si muove e scorre, creando trucioli continui e gommosi. Ciò richiede utensili estremamente affilati con angoli di spoglia elevati per ottenere un taglio pulito ed evitare la fusione del materiale.

Quali sono le principali modalità di guasto nella lavorazione del PEEK?

La comprensione delle modalità di guasto è fondamentale per il successo della lavorazione del PEEK. I problemi rientrano tipicamente in tre categorie distinte. Ognuna di esse segnala un problema del processo.

Possiamo raggruppare questi guasti in termici, meccanici e dimensionali.

Categorie di guasti comuni

Riconoscere tempestivamente questi problemi fa risparmiare tempo e materiale. È il primo passo verso l'ottimizzazione del processo.

| Tipo di guasto | Problemi chiave | Causa primaria |

|---|---|---|

| Termico | Fusione, carbonizzazione | Calore eccessivo |

| Meccanico | Crepe, scheggiature | Forze improprie |

| Dimensionale | Deformazione, bave pesanti | Sollecitazione del materiale |

Il controllo di questi aspetti è fondamentale per produrre pezzi di qualità.

Uno sguardo più approfondito alle modalità di guasto

Analizziamo l'aspetto di questi fallimenti. Nei nostri progetti all'PTSMAKE abbiamo sviluppato metodi per identificarli e prevenirli. Ogni categoria ha segni particolari.

Degradazione termica

Il calore è la sfida più grande nella lavorazione del PEEK. Se non gestito, porta a danni irreversibili.

- Fusione: L'elevato punto di fusione del PEEK può trarre in inganno. Il calore localizzato dovuto all'attrito può facilmente causare la fusione. Il risultato è una finitura superficiale scadente.

- Carbonizzazione: Questo è un chiaro segno di surriscaldamento. Il materiale si scolorisce e diventa fragile. Ciò compromette gravemente l'integrità strutturale del pezzo.

Danno meccanico

Ciò accade quando le forze di taglio sono troppo elevate o applicate in modo errato. Ciò porta a difetti visibili sul pezzo.

| Guasto meccanico | Descrizione | Causa comune |

|---|---|---|

| Crepe/Chipping | Piccole fratture sulle superfici o sui bordi dei pezzi. | Parametri di taglio aggressivi, vibrazioni dell'utensile. |

| Delaminazione | Separazione degli strati nei gradi di PEEK rinforzati. | Geometria dell'utensile errata, velocità di avanzamento eccessiva. |

A volte vediamo delaminazione6 quando si lavora con PEEK caricato con vetro o carbonio. Il legame tra la matrice polimerica e le fibre si rompe, indebolendo notevolmente il componente.

Imprecisione dimensionale

Un pezzo può sembrare buono ma essere comunque fuori specifica. I difetti dimensionali sono spesso i più costosi.

La deformazione è un problema importante. Le sollecitazioni interne del materiale vengono rilasciate in modo non uniforme durante la lavorazione. Ciò causa la torsione del pezzo. Anche le bave pesanti sono comuni. Per rimuoverle sono necessarie operazioni secondarie accurate, spesso manuali.

La comprensione di queste modalità di guasto è fondamentale. I problemi termici, meccanici e dimensionali possono rovinare qualsiasi progetto. Riconoscere i segni di fusione, fessurazione o deformazione consente di effettuare regolazioni proattive. In questo modo si garantisce che il pezzo finale in PEEK soddisfi tutte le specifiche.

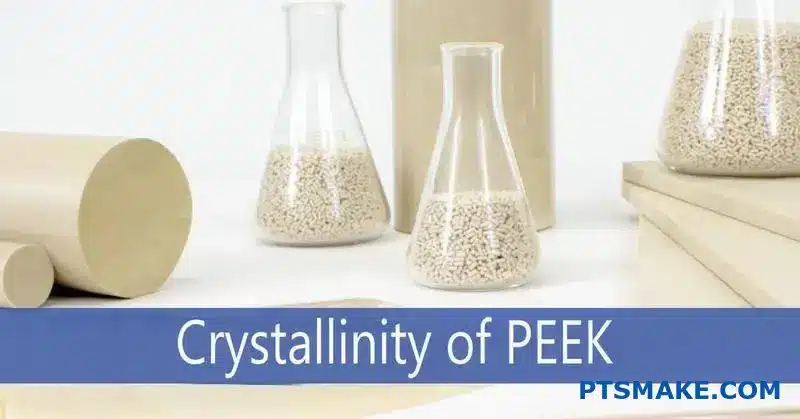

Qual è il ruolo della cristallinità nella lavorabilità del PEEK?

La struttura del PEEK influisce notevolmente sul suo comportamento durante la lavorazione. Esiste in due stati principali: amorfo e semicristallino.

Considerate il PEEK amorfo come disorganizzato. Le sue catene molecolari sono casuali. Questo lo rende più morbido e meno stabile.

Il PEEK semicristallino è diverso. La sua struttura è altamente ordinata. Questo ordine conferisce durezza, resistenza e stabilità. Per la lavorazione del PEEK, questo è esattamente ciò che vogliamo.

PEEK amorfo e semicristallino

| Proprietà | PEEK amorfo | PEEK semicristallino |

|---|---|---|

| Struttura | Disordinato | Ordinato, cristallino |

| Aspetto | Trasparente, ambra | Opaco, Tan |

| Durezza | Più morbido | Più duro |

| Stabilità | Meno stabile | Più stabile |

L'obiettivo è quello di ottenere un livello di cristallinità elevato e costante per ottenere risultati prevedibili.

Per ottenere la migliore lavorabilità, ci affidiamo a un processo chiamato ricottura. Questo processo di trattamento termico trasforma la struttura interna del PEEK. Incoraggia le catene molecolari ad allinearsi in uno stato cristallino ordinato.

Alla PTSMAKE, spesso ricottiamo le forme in stock di PEEK prima di iniziare la lavorazione. Questa fase cruciale allevia le tensioni interne del processo di produzione. Inoltre, aumenta la cristallinità del materiale a un livello costante e ottimale.

Perché è importante? Un PEEK ricotto e semicristallino è molto più stabile. Non si deforma facilmente sotto il calore e la pressione degli utensili da taglio. Questa stabilità è fondamentale quando si devono rispettare tolleranze strette.

Il comportamento del materiale cambia anche al di sopra del suo temperatura di transizione vetrosa7. La maggiore cristallinità garantisce che il materiale rimanga rigido e prevedibile durante il processo di lavorazione del PEEK, evitando tagli gommosi o fusi.

Vantaggi della ricottura per la lavorazione del PEEK

| Caratteristica | Benefici |

|---|---|

| Durezza superiore | Tagli più puliti, migliore formazione dei trucioli. |

| Maggiore stabilità | Mantiene la forma, mantiene le tolleranze più strette. |

| Sollievo dallo stress | Impedisce la deformazione dopo la lavorazione. |

| Prevedibilità | Risposta coerente del materiale agli strumenti. |

Secondo la nostra esperienza, la ricottura corretta del PEEK è la base per il successo dei pezzi di alta precisione. Trasforma un materiale difficile in un materiale prevedibile, consentendo tempi di ciclo più rapidi e finiture superficiali superiori. Questo controllo non è negoziabile per le applicazioni più esigenti.

Il controllo della cristallinità attraverso la ricottura è fondamentale. Il PEEK diventa più duro, più stabile dimensionalmente e più prevedibile da lavorare. Questo ci permette di fornire costantemente componenti di alta precisione che soddisfano le specifiche esatte di ogni progetto.

Cosa definisce un truciolo "ideale" nella lavorazione del materiale PEEK?

Quando si lavora il PEEK, i trucioli sono il miglior feedback. Vi dicono se il vostro processo è corretto.

Un truciolo ideale è segno diretto di un taglio sano.

Forma del truciolo

Si vogliono vedere pezzi singoli e distinti. Nastri lunghi e filiformi sono un segnale di allarme. Indicano un accumulo di calore eccessivo o una geometria errata dell'utensile.

Colore e consistenza del truciolo

Il colore dovrebbe essere un'abbronzatura chiara e pulita. Trucioli scuri, bruciati o fusi significano che la temperatura di taglio è troppo alta. Questo danneggia l'integrità del materiale PEEK.

Un buon chip PEEK racconta una storia chiara.

| Caratteristica | Chip ideale (buono) | Chip problematico (cattivo) |

|---|---|---|

| Forma | Breve, distinta, segmentata | Lungo, filiforme, continuo |

| Colore | Abbronzatura chiara o naturale | Marrone scuro, nero, bruciato |

| Struttura | Pulito, nitido | Sciolto, gommoso, spalmato |

Leggere i segni: Cosa ci dicono i chip

Lo stato visivo di un truciolo di PEEK non è solo una questione estetica. È uno strumento diagnostico in tempo reale per l'intero processo di lavorazione del PEEK. Ogni truciolo fornisce una visione immediata della zona di taglio.

Il problema delle patatine filanti

I trucioli lunghi e continui sono problematici. Possono avvolgere l'utensile e il pezzo. Questo porta a una scarsa finitura superficiale e può persino causare la rottura dell'utensile. Spesso segnala che l'avanzamento è troppo basso o che il tagliente non è abbastanza affilato. Questo crea più attrito che taglio vero e proprio.

Il pericolo della decolorazione

Trucioli scuri o bruciati sono un avvertimento critico. Il PEEK ha un punto di fusione elevato, ma un calore eccessivo può causare una degradazione termica. Questo processo altera la struttura molecolare del materiale. Può trasformarsi in un stato amorfo8indebolendo il pezzo finale. L'obiettivo è tagliare il materiale in modo netto, non fonderlo. Alla PTSMAKE addestriamo i nostri operatori a monitorare costantemente il colore dei trucioli. In questo modo, le proprietà del materiale vengono preservate.

| Problema del chip | Causa potenziale | Azione raccomandata |

|---|---|---|

| Patatine lunghe e filanti | Velocità di avanzamento troppo bassa; utensile opaco | Aumentare la velocità di avanzamento; utilizzare un utensile più affilato |

| Patatine scure/bruciate | Velocità del mandrino troppo elevata; raffreddamento insufficiente | Riduzione della velocità del mandrino; miglioramento del flusso del refrigerante |

| Patatine fuse/gommose | Geometria dell'utensile non corretta; calore eccessivo | Utilizzare utensili progettati per le materie plastiche; controllare tutti i parametri di taglio. |

In sintesi, i trucioli di PEEK ideali sono corti, segmentati e di colore chiaro. Queste caratteristiche indicano che i parametri di taglio sono ottimizzati, evitando danni al materiale e garantendo un pezzo finito di alta qualità. Questo è fondamentale per il successo della lavorazione del PEEK.

Quali sono le principali categorie di materiali PEEK?

Il PEEK non è un materiale unico. La sua vera forza risiede nei suoi diversi gradi. Ciascuna qualità è progettata per requisiti prestazionali molto specifici.

Possiamo raggrupparli in quattro categorie principali. Questa classificazione rende molto più semplice la scelta del materiale giusto per il vostro progetto.

Le quattro famiglie PEEK principali

| Categoria di voto | Caratteristica chiave | Caso d'uso comune |

|---|---|---|

| Non riempito | Elevata purezza e duttilità | Guarnizioni, boccole |

| Cuscinetto | Basso attrito e usura | Cuscinetti, rondelle di spinta |

| Rinforzato | Alta resistenza e rigidità | Componenti strutturali |

| Specialità | Proprietà uniche | Impianti medici |

La comprensione di questi gruppi è il primo passo per una progettazione di successo dei componenti in PEEK.

Approfondiamo i singoli gradi. Conoscere le differenze specifiche è fondamentale sia per le prestazioni che per la producibilità. Questa scelta influisce su tutto il resto.

Gradi non riempiti (PEEK naturale)

È la forma più pura di PEEK. Offre l'allungamento e la tenacità più elevati di tutti i gradi. Lo utilizziamo spesso per guarnizioni, isolatori e anelli di riserva. La sua naturale resistenza all'abrasione e la sua purezza sono vantaggi fondamentali.

Gradi dei cuscinetti (a basso attrito)

Si tratta di materiali composti. Il PEEK viene miscelato con lubrificanti solidi come fibra di carbonio, PTFE e grafite. Questa miscela riduce drasticamente l'attrito e migliora la resistenza all'usura. Sono perfetti per le parti che si muovono l'una contro l'altra senza lubrificazione esterna.

Gradi rinforzati (ad alta resistenza)

Per le parti strutturali ad alto carico, sono necessari gradi rinforzati. L'aggiunta di fibre di vetro o di carbonio aumenta la resistenza meccanica e la rigidità.

| Proprietà | PEEK-GF30 (riempito di vetro) | PEEK-CA30 (riempito di carbonio) |

|---|---|---|

| Forza e rigidità | Alto | Molto alto |

| Resistenza all'usura | Buono | Eccellente |

| Conduttività termica | Basso | Alto |

| Costo | Più basso | Più alto |

Questi additivi rendono Lavorazione del PEEK più abrasivo sugli utensili da taglio. Ciò richiede un'attenzione particolare nel nostro processo all'PTSMAKE.

Gradi di specialità

Questa categoria copre esigenze uniche. Il PEEK di grado medico offre eccellenti biocompatibilità9 per impianti chirurgici. Altri gradi sono formulati per essere staticamente dissipativi per i componenti elettronici sensibili.

La scelta del giusto grado di PEEK è un primo passo fondamentale. Ogni categoria - non caricata, con cuscinetti, rinforzata e speciale - fornisce un profilo di proprietà distinto. Questa decisione ha un impatto diretto sulle prestazioni finali, sulla durata e sul costo complessivo del pezzo.

Come vengono classificati sistematicamente gli utensili da taglio per il PEEK?

La classificazione sistematica degli utensili da taglio è fondamentale per il successo della lavorazione del PEEK. Non si tratta solo di scegliere un utensile qualsiasi.

La classificazione si riduce a due fattori fondamentali. Si tratta del materiale e della geometria dell'utensile.

La scelta corretta evita problemi comuni come la fusione o la sbavatura. Noi di PTSMAKE iniziamo sempre da qui.

Selezione del materiale dell'utensile

Il grado di PEEK determina il materiale dell'utensile. Il PEEK non caricato è diverso dai gradi rinforzati con fibre.

| Grado PEEK | Materiale consigliato per l'utensile | Motivo |

|---|---|---|

| PEEK non riempito | Carburo non rivestito | Conveniente, durezza sufficiente |

| PEEK caricato (vetro/carbonio) | Rivestito di diamante (PCD) | Resiste all'usura abrasiva dei riempitivi |

Elementi essenziali di geometria degli utensili

La geometria corretta garantisce un'azione di taglio pulita, non un'azione di aratura. L'affilatura non è indispensabile per ottenere una finitura di qualità.

La comprensione di queste classificazioni consente di passare dalle congetture alla precisione. Approfondiamo il motivo per cui ogni elemento è importante.

Scelta dei materiali per gli utensili

Per il PEEK standard non caricato, il carburo non rivestito è il nostro preferito. Offre un ottimo equilibrio tra prestazioni e costi. È abbastanza duro per il polimero senza essere eccessivo.

Tuttavia, il gioco cambia con i gradi riempiti. Le fibre di carbonio o di vetro sono estremamente abrasive. Consumano rapidamente un utensile in carburo standard. Questo porta a una scarsa finitura superficiale e a un'imprecisione dimensionale.

Per questi tipi di abrasivi, ci affidiamo a utensili con rivestimento diamantato o diamante policristallino (PCD). La loro durezza superiore e la resistenza all'usura sono essenziali per mantenere un bordo affilato e ottenere tolleranze strette durante la produzione.

Il ruolo critico della geometria dell'utensile

La giusta geometria riduce le forze di taglio e la generazione di calore. Questo è fondamentale per un materiale termosensibile come il PEEK.

Angoli di inclinazione positivi elevati

Un'elevata positività angolo di inclinazione10 aiuta a "tagliare" il materiale in modo netto. Questa azione di taglio riduce al minimo la deformazione e il calore, producendo una migliore finitura del truciolo e della superficie.

Angoli ad alto rilievo

Gli angoli di rilievo elevati riducono l'attrito. Impediscono che il fianco dell'utensile sfreghi contro la superficie appena lavorata. Questo è fondamentale per evitare danni termici e fusioni.

Bordi di taglio affilati

Un bordo affilato è fondamentale. Un bordo levigato o raggiato, comunemente utilizzato per i metalli, attraversa il PEEK. Questo genera un calore eccessivo. Un bordo affilato e netto assicura un taglio pulito con una sbavatura minima.

In sintesi, la classificazione degli utensili da taglio in PEEK in base al materiale e alla geometria è fondamentale. La scelta dipende interamente dal tipo di PEEK. Il metallo duro non rivestito è adatto ai gradi non caricati, mentre gli utensili con rivestimento diamantato sono essenziali per le versioni caricate con abrasivo. È sempre necessaria una geometria affilata e specifica.

Quali sono i diversi tipi di refrigeranti per la lavorazione del PEEK?

La scelta del giusto metodo di raffreddamento per il PEEK è fondamentale. Ha un impatto diretto sulla qualità dei pezzi e sulla durata degli utensili. Non sempre è necessario un refrigerante liquido.

La decisione dipende dalla complessità del pezzo. Anche i parametri di taglio giocano un ruolo importante. Vediamo le principali opzioni disponibili per i vostri progetti.

Panoramica sulle strategie di raffreddamento

Ecco un rapido confronto dei metodi più comuni. Ognuno di essi ha il suo posto nella lavorazione del PEEK.

| Metodo | Funzione primaria | Il migliore per |

|---|---|---|

| Lavorazione a secco | Rimozione del truciolo | Parti sensibili alla contaminazione |

| Liquido di raffreddamento a diluvio | Rimozione del calore | Tagli pesanti ad alta velocità |

| MQL | Lubrificazione e raffreddamento | Prestazioni equilibrate |

Approfondendo l'argomento, ogni metodo presenta dei compromessi unici. La scelta ottimale non è sempre ovvia. È necessario trovare un equilibrio tra gestione termica, finitura superficiale e potenziale contaminazione dei pezzi.

Lavorazione a secco con sabbiatura ad aria compressa

Spesso iniziamo con la lavorazione a secco dei pezzi in PEEK. Il PEEK non conduce bene il calore, quindi la maggior parte del calore finisce nel truciolo. Un forte getto d'aria elimina efficacemente i trucioli. In questo modo si evita che si fondano e si attacchino all'utensile o al pezzo.

Questo metodo è perfetto per i componenti medici o elettronici, dove i residui di refrigerante sono inaccettabili. Tuttavia, nel caso di tasche profonde o tagli aggressivi, il calore può accumularsi, accelerando potenzialmente l'usura dell'utensile.

Liquido di raffreddamento a diluvio

Per la produzione di grandi volumi o per la rimozione di materiale pesante, è efficace un refrigerante a diluizione. In genere utilizziamo refrigeranti standard solubili in acqua. Sono eccellenti per dissipare il calore, consentendo velocità di lavorazione più elevate e prolungando la durata degli utensili.

Lo svantaggio principale è l'assorbimento dei fluidi. Il PEEK può assorbire una piccola quantità di umidità, che potrebbe compromettere la stabilità dimensionale dei pezzi di alta precisione. È inoltre necessaria una pulizia adeguata dopo la lavorazione.

Lubrificazione a quantità minima (MQL)

L'MQL è una via di mezzo intelligente. Spruzza una piccola quantità di olio in un flusso d'aria ad alta pressione. In questo modo si ottiene una lubrificazione sufficiente sul tagliente per ridurre l'attrito. Inoltre, raffredda l'utensile e il pezzo. L'MQL migliora la proprietà tribologiche11 all'interfaccia utensile-truciolo senza bagnare il pezzo.

È più pulito del raffreddamento a diluvio e offre una migliore durata dell'utensile rispetto alla lavorazione a secco. Il costo iniziale di installazione dei sistemi MQL può essere un problema.

La scelta della giusta strategia di raffreddamento per la lavorazione del PEEK richiede un attento equilibrio. È necessario considerare i requisiti del pezzo, la longevità dell'utensile e i tempi di ciclo. Ogni metodo - a secco, a diluvio o MQL - offre vantaggi distinti ed è adatto a diverse esigenze applicative.

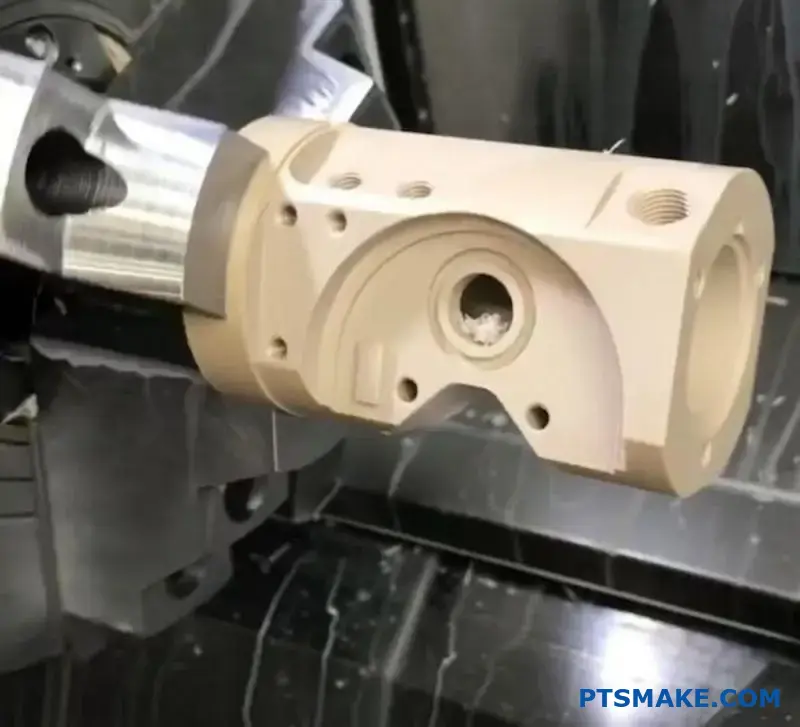

In che modo la fresatura e la tornitura del PEEK presentano sfide diverse?

La fresatura e la tornitura del PEEK sono fondamentalmente diverse. Ogni processo presenta sfide uniche che dobbiamo gestire con attenzione. La scelta di quello giusto dipende interamente dalla geometria del pezzo.

La tornitura comporta un taglio continuo. Questa azione genera molto rapidamente un notevole calore. Senza un controllo adeguato, questo calore può rovinare il pezzo.

La fresatura, invece, utilizza tagli interrotti. L'utensile entra ed esce dal materiale, favorendo il raffreddamento. Ma tenere fermi i pezzi flessibili in PEEK per la fresatura è una sfida maggiore.

Ecco un rapido confronto:

| Funzionamento | Sfida primaria | Vantaggio chiave |

|---|---|---|

| Trasformazione | Elevato accumulo di calore | Semplice lavorazione |

| Fresatura | Fissaggio complesso | Migliore dissipazione del calore |

Nella lavorazione del PEEK, la comprensione delle sfumature tra tornitura e fresatura è fondamentale per il successo. Nei progetti passati di PTSMAKE, abbiamo visto come una piccola svista in uno dei due processi possa portare allo scarto dei pezzi.

La sfida del taglio continuo in tornitura

In tornitura, l'utensile è sempre a contatto con il pezzo in PEEK. Questo attrito continuo è la principale fonte di calore. La bassa temperatura del PEEK conduttività termica12 significa che non trasferisce facilmente il calore.

Il calore rimane intrappolato nel punto di taglio. Ciò può causare la fusione del materiale, la formazione di gomma sull'utensile o la modifica delle sue proprietà. Abbiamo scoperto che un controllo preciso delle velocità e degli avanzamenti è essenziale.

Gestione del calore nella tornitura

Gli utensili affilati e rivestiti sono indispensabili. Riducono l'attrito. Utilizziamo anche un refrigerante ad alta pressione diretto esattamente alla zona di taglio. Questo allontana attivamente il calore, proteggendo sia l'utensile che il pezzo.

Il puzzle dell'attrezzaggio nella fresatura

I tagli interrotti della fresatura sono ottimi per il raffreddamento. Tuttavia, le forze di taglio possono far vibrare o piegare i pezzi in PEEK sottili o flessibili. Se il pezzo non è tenuto saldamente, si perde la precisione.

Il nostro approccio al fissaggio del PEEK

Spesso progettiamo attrezzature personalizzate per progetti complessi di lavorazione del PEEK. Ganasce morbide o mandrini a vuoto possono fornire il supporto necessario senza danneggiare la superficie del pezzo. Un fissaggio adeguato è alla base di una fresatura precisa del PEEK.

| Sfida | Soluzione di svolta | Soluzione di fresatura |

|---|---|---|

| Controllo del calore | Refrigerante ad alta pressione | Tagli interrotti |

| Stabilità della parte | Mandrino semplice | Montaggio su misura |

| Usura degli utensili | Inserti affilati e rivestiti | Frese a candela affilate e rivestite |

La tornitura del PEEK comporta un elevato rischio di accumulo di calore a causa dei tagli continui. La fresatura consente un migliore raffreddamento grazie ai tagli interrotti, ma rende più complesso il fissaggio dei pezzi flessibili. Entrambi richiedono strategie specifiche per un risultato di successo.

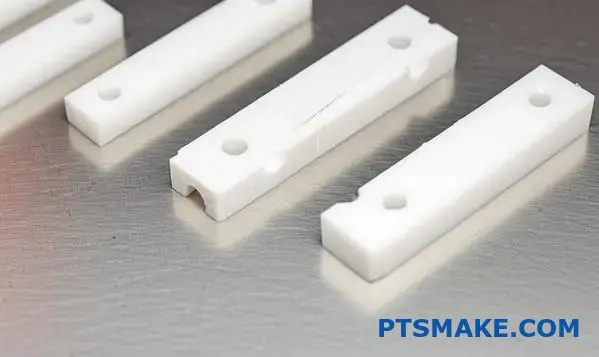

Quali sono le categorie di difetti specifici delle parti in PEEK?

Quando lavoriamo il PEEK, i difetti si dividono in gruppi ben precisi. Comprenderli ci aiuta a prevenirli. Non si tratta solo di cosa è andato storto. Si tratta di capire perché è successo.

Per i macchinisti è meglio una visione pratica. Raggruppiamo i problemi in base a come appaiono sul pezzo finale. In questo modo la risoluzione dei problemi è molto più rapida.

Ecco come li classifichiamo noi di PTSMAKE:

| Categoria | Difetti comuni |

|---|---|

| Qualità della superficie | Segni di utensili, fusione, scolorimento |

| Qualità dei bordi | Bave, scheggiature, rotture |

| Precisione dimensionale | Deformazione, caratteristiche fuori tolleranza |

Questo approccio ci aiuta a individuare rapidamente la causa principale.

Uno sguardo più attento alle categorie di difetti

Analizziamo queste categorie. Ognuna di esse racconta una storia diversa del processo di lavorazione del PEEK. Comprenderle è fondamentale per ottenere pezzi perfetti.

Problemi di qualità della superficie

I difetti di superficie sono immediatamente visibili. Spesso sono legati alla gestione del calore e alla selezione degli utensili. Un calore eccessivo può causare fusioni o sbavature localizzate. Questo rovina la finitura.

La decolorazione, di solito un imbrunimento o uno scurimento, è un altro segno di surriscaldamento. Indica che le proprietà del materiale potrebbero essere compromesse. Anche una velocità di taglio errata può lasciare segni visibili sull'utensile. Questi sono inaccettabili per le applicazioni di alta precisione.

Integrità dei bordi e geometrica

La qualità dei bordi è fondamentale, soprattutto per i pezzi con caratteristiche complesse. Le bave sono sottili creste di materiale lasciate sul bordo. Sono difficili da rimuovere senza danneggiare il pezzo. Le scheggiature si verificano quando il materiale si stacca dal bordo invece di tagliare in modo netto.

I difetti dimensionali e geometrici sono i più critici. Le deformazioni possono verificarsi a causa delle sollecitazioni interne rilasciate durante la lavorazione. Anche le caratteristiche possono essere fuori tolleranza. Ciò accade se l'utensile si deflette o il pezzo si muove. Ciò è spesso legato alle forze di taglio e alla rigidità dell'attrezzatura. Problemi come Chiacchiere13 può anche influire pesantemente sulle dimensioni finali.

| Tipo di difetto | Causa primaria | La soluzione proattiva di PTSMAKE |

|---|---|---|

| Fusione/strappi | Eccessivo calore dovuto all'attrito | Ottimizzare gli avanzamenti e le velocità, utilizzare utensili affilati |

| Bave/Chipping | Utensili opachi, percorso utensile errato | Ispezione frequente degli utensili, geometria specializzata |

| Deformazione | Stress interno del materiale, calore | Ricottura adeguata del materiale, fissaggio sicuro del lavoro |

La comprensione di queste categorie di difetti ci aiuta a perfezionare le nostre strategie di lavorazione del PEEK. E ci assicura di consegnare ai nostri clienti pezzi che soddisfano gli standard più elevati.

La categorizzazione dei difetti del PEEK in problemi di superficie, bordi e dimensioni consente una risoluzione sistematica dei problemi. Questo approccio strutturato aiuta i macchinisti a identificare e risolvere rapidamente i problemi, garantendo qualità e precisione costanti in ogni pezzo prodotto.

Come sono strutturati e classificati i processi di ricottura post-lavorazione?

La ricottura non è un processo univoco. Lo classifichiamo in base al suo scopo specifico. I due tipi principali svolgono funzioni molto diverse nel flusso di lavoro della lavorazione.

Ricottura di attenuazione delle sollecitazioni

È una fase intermedia. Avviene dopo la lavorazione di sgrossatura per stabilizzare il pezzo. In questo modo si evita la deformazione prima di eseguire i tagli finali e precisi.

Ricottura normalizzante

Si tratta di una fase finale di finitura. La eseguiamo sul pezzo completato. In questo modo si ottimizzano le proprietà del materiale e le prestazioni a lungo termine.

| Tipo di ricottura | Obiettivo primario | Tempistica nel flusso di lavoro |

|---|---|---|

| Alleviare lo stress | Stabilità e controllo dimensionale | A metà processo |

| Normalizzazione | Massimizzare le prestazioni | Post-lavorazione |

Questa classificazione contribuisce a garantire che il componente finale soddisfi le specifiche esatte.

Approfondimento: Ricottura guidata dallo scopo

Capire quando utilizzare ciascun tipo di ricottura è fondamentale. Alla PTSMAKE, questa decisione ha un impatto diretto sulla qualità finale di ogni componente di precisione che forniamo.

Rilievo dello stress per la stabilità

Le lavorazioni pesanti inducono tensioni interne nei materiali. Ciò è particolarmente vero nei progetti complessi di lavorazione del PEEK.

Dopo i tagli grezzi, utilizziamo la ricottura per alleviare le tensioni. Il riscaldamento delicato rilassa la struttura molecolare del materiale. In questo modo si eliminano le tensioni prima che possano causare distorsioni durante le passate finali di finitura. Questa fase è essenziale per i pezzi con tolleranze strette.

Normalizzazione per prestazioni di picco

La ricottura di normalizzazione serve a liberare il pieno potenziale di un materiale. La eseguiamo sul pezzo finale, completamente lavorato.

Questo processo prevede un ciclo controllato di riscaldamento e raffreddamento. L'obiettivo è creare una microstruttura uniforme e altamente ordinata. In questo modo si massimizzano proprietà come la durezza e la resistenza chimica, aumentando la resistenza alla corrosione. cristallinità14. In base ai dati del nostro progetto, questa fase può aumentare significativamente la durata dei pezzi.

| Caratteristica | Ricottura di attenuazione delle sollecitazioni | Ricottura normalizzante |

|---|---|---|

| Scopo | Rimuovere lo stress interno | Ottimizzare le proprietà finali |

| Tempistica | Dopo la lavorazione grezza | Dopo tutte le lavorazioni |

| Vantaggi principali | Previene la distorsione | Migliora le prestazioni |

| Focus | Stabilità dimensionale | Struttura del materiale |

La scelta del processo giusto è una parte fondamentale del nostro impegno. Ci garantisce di fornire sempre componenti affidabili e ad alte prestazioni.

La ricottura post-lavorazione è classificata per funzione. L'alleggerimento delle sollecitazioni è una fase intermedia del processo per garantire la stabilità dimensionale. La normalizzazione è un trattamento finale per massimizzare la resistenza e le prestazioni del materiale, affinandone la struttura interna e garantendo l'affidabilità per l'utente finale.

Come lavorare efficacemente elementi in PEEK a parete sottile senza distorsioni?

La lavorazione del PEEK a parete sottile è una vera prova di abilità. Il materiale può facilmente deformarsi sotto pressione o calore. Per evitare la distorsione non basta un solo trucco. Si tratta di un approccio sistematico e delicato.

Nei nostri progetti all'PTSMAKE ci affidiamo a diverse tecniche chiave. Questi metodi ci aiutano a mantenere tolleranze strette. Assicurano che il pezzo finale corrisponda perfettamente al progetto. Esploriamo queste strategie attuabili.

Macchina in fasi

Un errore comune è cercare di rimuovere troppo materiale in una volta sola. Nel caso di pareti sottili, si accumulano stress e calore, causando deformazioni. Per la lavorazione del PEEK utilizziamo sempre un processo a più fasi.

In primo luogo, si eseguono passate di sgrossatura. In questo modo si rimuove la maggior parte del materiale. Ma lasciamo intenzionalmente una piccola quantità di materiale in più, in genere da 0,2 mm a 0,5 mm.

Poi, lasciamo che il pezzo si raffreddi e si stabilizzi. In questo modo le tensioni interne si rilassano. Infine, eseguiamo leggere passate di finitura per portare il pezzo alle sue dimensioni finali.

Utilizzare una bassa pressione di serraggio

Il PEEK è un materiale relativamente morbido. Una forza di serraggio eccessiva deformerà un elemento a parete sottile prima ancora di iniziare il taglio. È fondamentale tenere il pezzo in lavorazione in modo sicuro ma delicato.

Spesso progettiamo dispositivi personalizzati o utilizziamo ganasce morbide. In questo modo la forza di serraggio viene distribuita in modo uniforme. In questo modo si evita di rovinare la superficie e si evita la distorsione. La chiave è una pressione appena sufficiente a mantenere il pezzo, e non di più. L'elevata resistenza del PEEK Coefficiente di espansione termica15 significa anche che il calore generato durante la lavorazione può provocare un'espansione, rendendo il serraggio ancora più difficile.

Utilizzate strumenti affilati e tagli leggeri

Gli utensili opachi non tagliano, ma spingono e sfregano. Questo crea attrito, calore e forze di taglio elevate. Tutti questi fattori sono nemici delle caratteristiche del PEEK a parete sottile.

L'uso di utensili da taglio estremamente affilati, nuovi o appena rettificati è irrinunciabile. A ciò si aggiungono profondità di taglio radiali e assiali ridotte. In questo modo si minimizza la forza esercitata sul pezzo, riducendo la possibilità di deformazione.

| Tecnica | Benefici |

|---|---|

| Strumenti affilati | Riduce le forze di taglio e il calore. |

| Tagli leggeri | Riduce al minimo la deviazione del materiale. |

| Alta velocità del mandrino | Consente una tosatura più rapida e pulita. |

| Velocità di avanzamento adeguata | Impedisce lo sfregamento e la fusione degli utensili. |

Utilizzare la fresatura a scalare

Per le operazioni di fresatura, la direzione del taglio è importante. Utilizziamo esclusivamente la fresatura in salita per la finitura di pareti sottili.

Nella fresatura in salita, la fresa ruota nella stessa direzione dell'avanzamento. Taglia "in basso" nel materiale. In questo modo il pezzo viene trascinato all'interno dell'attrezzatura e le forze di taglio vengono dirette verso il basso. Ciò riduce notevolmente la tendenza delle pareti sottili a deviare dalla fresa. La fresatura tradizionale, invece, spinge il materiale e può provocarne la flessione.

La lavorazione di elementi sottili in PEEK richiede un tocco delicato. Utilizzate una lavorazione a stadi, una bassa pressione di serraggio, utensili affilati con tagli leggeri e fresatura in salita. Questi passaggi sono fondamentali per evitare distorsioni e ottenere i risultati precisi richiesti dall'applicazione.

Come prevenire e rimuovere le bave durante il processo di lavorazione del PEEK?

Prevenire le bave nella lavorazione del PEEK è sempre la strategia migliore. Fa risparmiare tempo e garantisce l'integrità del pezzo. La chiave è usare le tecniche giuste fin dall'inizio.

Ciò comporta utensili da taglio eccezionalmente affilati. Significa anche scegliere la strategia di lavorazione corretta.

Per la rimozione sono necessari metodi delicati. Gli abrasivi aggressivi possono rovinare la superficie del pezzo. Vediamo le pratiche migliori.

| Tipo di azione | Metodo consigliato |

|---|---|

| Prevenzione | Strumenti eccezionalmente affilati |

| Prevenzione | Fresatura a scalare |

| Correzione | Sbavatura manuale (utensile affilato) |

| Correzione | Levigatura a vapore leggero |

| Correzione | Sbavatura criogenica |

Strategie proattive di prevenzione della bava

Noi di PTSMAKE privilegiamo la prevenzione rispetto alla correzione. È più efficiente e mantiene la massima qualità dei pezzi in PEEK. Gli utensili affilati non sono negoziabili. Un bordo affilato trancia il materiale in modo netto, riducendo al minimo la deformazione plastica16 che porta alla formazione di bave. Gli utensili opachi spingono il materiale, creando forti sbavature.

Anche per il PEEK preferiamo la fresatura a scalare rispetto alla fresatura tradizionale. Nella fresatura a scalare, la fresa ruota in direzione dell'avanzamento. Questa tecnica produce un truciolo più sottile quando il dente esce dal taglio. Ciò riduce notevolmente la probabilità di formazione di bave.

Tecniche efficaci di rimozione delle bave

Quando si verificano delle bave, è fondamentale una rimozione accurata. La sbavatura manuale con un utensile molto affilato può funzionare per i prototipi. Tuttavia, richiede una mano ferma ed esperta.

Per ottenere risultati più coerenti, ci rivolgiamo ad altri metodi.

| Metodo | Il miglior caso d'uso | Considerazioni chiave |

|---|---|---|

| Levigatura a vapore leggero | Pezzi delicati, geometrie complesse | Processo delicato, preserva la finitura superficiale |

| Sbavatura criogenica | Produzione in grandi volumi | Altamente efficiente, utilizza azoto liquido |

Si sconsiglia vivamente l'uso di tamponi abrasivi. Possono incorporare particelle nella superficie del PEEK. Questa contaminazione è inaccettabile per le applicazioni mediche e aerospaziali.

L'approccio ideale è prevenire le bave nella lavorazione del PEEK con utensili affilati e fresatura in salita. Quando è necessario rimuoverle, utilizzare metodi precisi come la sbavatura manuale, la levigatura a vapore o i processi criogenici. Evitare sempre i tamponi abrasivi per evitare la contaminazione della superficie.

Qual è la procedura per l'attenuazione delle tensioni dopo la lavorazione (ricottura)?

La giusta procedura di ricottura è fondamentale. Previene la deformazione del pezzo in seguito. Si tratta di un rilassamento controllato del materiale.

Noi di PTSMAKE seguiamo una ricetta precisa. Questo garantisce la stabilità e l'accuratezza dimensionale di ogni componente che forniamo. È una fase non negoziabile.

Parametri chiave di ricottura

Ecco una panoramica semplificata del nostro processo.

| Passo | Azione | Linea guida |

|---|---|---|

| 1 | Riscaldamento | Aumento lento, circa 50°F/ora. |

| 2 | In ammollo | Tenere a 300°F per 1 ora per ogni pollice di spessore. |

| 3 | Raffreddamento | Rampa di discesa lenta, in linea con la velocità di riscaldamento. |

Questo ciclo controllato è essenziale per il successo.

Guida passo passo alla ricottura

Analizziamo il processo in dettaglio. Ogni fase ha uno scopo specifico che contribuisce alla qualità finale del pezzo. Sbagliare può rovinare un componente altrimenti perfetto.

1. Preparazione e posizionamento

Per prima cosa, mettiamo il pezzo in un forno programmabile. Il forno deve avere una buona circolazione dell'aria. Questo assicura che il pezzo si riscaldi e si raffreddi in modo uniforme. Temperature non uniformi creano nuove tensioni, vanificando lo scopo della ricottura.

2. Il ciclo di riscaldamento

L'aumento della temperatura avviene molto lentamente. Una velocità di circa 50°F all'ora è una buona base di partenza. Un riscaldamento rapido scuote il materiale. Questo lento aumento consente alla struttura interna di adattarsi gradualmente senza introdurre nuove tensioni.

3. Ammollo alla temperatura target

Una volta raggiunta la temperatura desiderata, ad esempio 300°F, la teniamo in ammollo. Questo periodo di "ammollo" è fondamentale. La regola empirica che seguiamo è un'ora per ogni centimetro della sezione più spessa del materiale. In questo modo le sollecitazioni hanno il tempo necessario per dissiparsi completamente in tutto il materiale. Struttura cristallina17.

4. Il ciclo di raffreddamento

Il raffreddamento è importante quanto il riscaldamento. Abbassiamo la temperatura lentamente. Non spegnere mai il pezzo raffreddandolo rapidamente in acqua o in aria. Il raffreddamento blocca le tensioni e può rendere il pezzo fragile. Ciò è particolarmente vero nella lavorazione del PEEK, dove le proprietà del materiale sono fondamentali.

Il successo dello scarico delle tensioni dopo la lavorazione dipende da un ciclo termico lento e controllato. Sia la velocità di riscaldamento che quella di raffreddamento sono ugualmente importanti. Affrettare qualsiasi fase del processo di ricottura compromette la stabilità e le prestazioni finali del pezzo.

Come ottenere una specifica finitura superficiale (Ra) sul PEEK?

Il passaggio finale di finitura è fondamentale. Determina la rugosità superficiale (Ra) finale del pezzo in PEEK. Non è questo il momento per una rimozione aggressiva del materiale. Si tratta invece di precisione e controllo.

La strategia di finitura

L'obiettivo è un'azione di taglio pulita. Questo approccio riduce al minimo le sollecitazioni sul materiale. Impedisce la fusione o le sbavature, che sono problemi comuni nella lavorazione del PEEK.

Ecco una rapida guida ai parametri che utilizziamo all'PTSMAKE per ottenere i migliori risultati.

| Parametro | Raccomandazione |

|---|---|

| Strumento | Finitrice dedicata, ampio raggio d'angolo |

| Profondità di taglio | Leggero (ad esempio, 0,005" - 0,010") |

| Velocità di taglio | Alto |

| Velocità di alimentazione | Lento |

Questa combinazione produce costantemente una finitura superiore.

Scomposizione dei parametri di finitura

Ottenere una finitura a specchio sul PEEK è un equilibrio delicato. Ogni parametro svolge un ruolo specifico. Scopriamo perché questa combinazione specifica è così efficace per una lavorazione di alta qualità del PEEK.

Selezione dello strumento: Il lisciatore

Utilizziamo sempre un utensile di finitura dedicato. Questo utensile deve avere un tagliente molto affilato. Un ampio raggio d'angolo è essenziale. L'utensile agisce come un tergicristallo, spianando i picchi e le valli della superficie durante il taglio. Questa azione abbassa notevolmente il valore Ra.

Il taglio: Leggero e preciso

Una leggera profondità di taglio non è negoziabile. Si consiglia una profondità di taglio compresa tra 0,005" e 0,010". Questo impegno minimo riduce le forze di taglio. Riduce al minimo la generazione di calore e il rischio di deviazione dell'utensile18assicurando l'accuratezza delle dimensioni finali.

Velocità e alimentazione: Una danza controllata

È qui che il processo diventa una danza attenta.

| Fattore | Effetto sulla finitura |

|---|---|

| Alta velocità di taglio | Crea un taglio pulito, riducendo le bave. |

| Velocità di avanzamento lenta | Riduce al minimo i segni degli utensili per una superficie più liscia. |

In base ai nostri test con i clienti, questa combinazione di alta velocità e avanzamento lento consente a ciascun tagliente di assorbire un carico di trucioli molto ridotto. In questo modo si evita la lacerazione del materiale e si ottiene la migliore finitura possibile sui componenti in PEEK.

Per ottenere una finitura superficiale superiore del PEEK è necessario un passaggio di finitura dedicato. La chiave è la combinazione di un utensile a grande raggio con una leggera profondità di taglio, un'elevata velocità di taglio e un avanzamento lento per ottenere risultati ottimali e ripetibili.

Come risolvere i problemi di instabilità dimensionale nei componenti finiti in PEEK?

Quando un pezzo finito in PEEK cambia dimensione, è frustrante. Il segreto è non tirare a indovinare, ma seguire un chiaro percorso diagnostico. Questo approccio strutturato consente di risparmiare tempo e materiale.

Possiamo suddividere il problema in quattro aree chiave. Consideratela come una lista di controllo per trovare la causa principale. Questo ci aiuta a lavorare con metodo.

Fase 1: controllo del materiale

Innanzitutto, verificare sempre la storia del materiale. Lo stock di PEEK è stato ricotto correttamente? Questa fase è fondamentale per stabilizzare il materiale prima ancora di iniziare la lavorazione del PEEK.

Fase 2: revisione del processo

Poi, esaminate i parametri di lavorazione. I tagli aggressivi, soprattutto in fase di sgrossatura, possono introdurre tensioni. Queste sollecitazioni nascoste possono causare una successiva deformazione del pezzo.

Per scavare più a fondo, un flusso di lavoro sistematico è lo strumento migliore. Elimina le ipotesi e si basa sulle prove. Ogni fase si basa sulla precedente, restringendo le potenziali cause di variazione dimensionale dei componenti in PEEK.

Fase 3: Ispezione dell'attrezzatura di lavoro

Il modo in cui il pezzo è stato tenuto è fondamentale. Un serraggio eccessivo dei morsetti può deformare il materiale grezzo. Questo stress viene rilasciato dopo la lavorazione, causando il movimento del pezzo. Il fissaggio deve essere sicuro ma non deve indurre tensioni.

Fase 4: Misurazione nel tempo

La misurazione fornisce la prova finale. Un controllo immediato dopo la lavorazione fornisce una linea di base. Ma il vero test è la misurazione dopo 24 ore. Questo periodo consente alle sollecitazioni interne di rilassarsi.

Questa misurazione time-lapse quantifica l'instabilità. Mostra esattamente quanto si muove il pezzo. Questi dati sono preziosi. Aiuta a confermare se il problema è lo stress del materiale o un parametro di lavorazione. Abbiamo scoperto che questo metodo mette in evidenza anche piccole sollecitazione residua19 problemi in modo efficace.

Ecco un semplice registro da utilizzare:

| Punto di misura | Dimensione A (mm) | Dimensione B (mm) | Note |

|---|---|---|---|

| Subito dopo la lavorazione | 100.05 | 50.02 | Fresco di macchina |

| 24 ore dopo | 99.98 | 50.01 | Una parte si è sistemata |

Questo approccio sistematico consente di isolare la variabile che causa l'instabilità.

Un flusso di lavoro diagnostico strutturato è essenziale. Controllando metodicamente il materiale, il processo, l'attrezzaggio e le misure basate sul tempo, è possibile identificare e risolvere in modo efficiente la causa principale dell'instabilità dimensionale dei pezzi in PEEK, garantendo l'accuratezza e l'affidabilità del componente finale.

Come lavorare il PEEK-GF30 (caricato a vetro) per ridurre al minimo l'usura degli utensili?

La lavorazione del PEEK-GF30 rappresenta una sfida unica. Le fibre di vetro che conferiscono resistenza lo rendono anche estremamente abrasivo. Ciò consuma rapidamente gli utensili da taglio standard.

Per combattere questo problema, è essenziale una strategia avanzata. Ciò comporta l'utilizzo di utensili di qualità superiore, la regolazione dei parametri e la gestione efficace dell'ambiente di lavorazione. Queste fasi non sono facoltative per ottenere risultati costanti.

Il giusto approccio protegge il vostro investimento in utensili e garantisce la qualità dei pezzi.

| Materiale dell'utensile | Resistenza all'usura | Consigliato per PEEK-GF30 |

|---|---|---|

| Carburo non rivestito | Basso | No |

| Carburo rivestito | Medio | Solo per brevi tirature |

| Diamante (PCD) | Estremamente alto | Sì, altamente raccomandato |

Il vantaggio ineguagliabile degli utensili diamantati

Quando si affronta il PEEK-GF30, gli utensili standard semplicemente non durano. Il rinforzo in vetro agisce come una carta vetrata a grana fine, opacizzando rapidamente il tagliente. È qui che i materiali avanzati diventano necessari per qualsiasi operazione seria di lavorazione del PEEK.

Carburo rivestito di diamante e PCD

Gli utensili in diamante policristallino (PCD) sono il gold standard. Il diamante è il materiale più duro che si conosca e rende gli utensili in PCD eccezionalmente resistenti alla natura abrasiva del materiale. Gli utensili in carburo rivestiti di diamante offrono un'alternativa economica con prestazioni significativamente migliori rispetto al carburo standard.

Questa scelta ha un impatto diretto sulla durata dell'utensile e sulla consistenza del pezzo.

Padroneggiare i parametri di taglio

Non è possibile lavorare il PEEK-GF30 con le stesse impostazioni del PEEK non caricato. L'attrito delle fibre di vetro genera un notevole calore, che accelera il cedimento dell'utensile. La causa principale di questo fenomeno è l'intensa usura abrasiva20 dalle particelle di riempimento dure.

Riduzione della velocità di taglio

Sulla base dei nostri test con i clienti, la riduzione delle velocità di taglio di 30-50% rispetto al PEEK non caricato è un buon punto di partenza. Questo riduce l'attrito e il calore sul tagliente. In questo modo, l'utensile ha la possibilità di lottare contro l'incessante abrasione.

| Parametro | Linea guida per PEEK-GF30 | Motivazione |

|---|---|---|

| Velocità (SFM) | Riduzione 30-50% vs. Non riempito | Gestisce il calore e l'attrito |

| Mangimi (DPI) | Mantenere o ridurre leggermente | Impedisce la scheggiatura degli utensili |

| Liquido di raffreddamento | Obbligatorio l'allagamento del liquido di raffreddamento | Lavaggio delle particelle abrasive |

La potenza di un robusto liquido di raffreddamento a diluvio

Il refrigerante non si limita a ridurre il calore. Per il PEEK-GF30, il suo ruolo più importante è quello di allontanare le particelle abrasive dalla zona di taglio. Senza un'efficace evacuazione dei trucioli, questi frammenti di vetro si incastrano tra l'utensile e il pezzo, agendo come una pasta abrasiva. Un sistema di raffreddamento a diluvio ad alto volume e ad alta pressione è indispensabile per proteggere l'utensile e la finitura del pezzo.

Per lavorare efficacemente il PEEK-GF30, è fondamentale una strategia in tre parti. Utilizzare utensili ultra duri come il PCD, ridurre le velocità di taglio per gestire il calore e l'attrito e applicare un refrigerante robusto per eliminare le particelle abrasive. Questo approccio massimizza la durata degli utensili e garantisce l'integrità del pezzo.

Come si fa a quotare con precisione un lavoro complesso di lavorazione del PEEK?

L'integrazione delle conoscenze tecniche nella pratica commerciale è fondamentale. Un preventivo accurato per una lavorazione complessa del PEEK va oltre i semplici calcoli. Richiede una profonda comprensione delle proprietà uniche del materiale.

È necessario tenere conto dei costi più elevati dei materiali. Il PEEK è molto più costoso dell'alluminio. Anche i tempi di ciclo sono più lenti per gestire il calore ed evitare le sollecitazioni.

Regolazioni chiave della quotazione

| Fattore | PEEK vs. alluminio | Impatto sul preventivo |

|---|---|---|

| Costo del materiale | Molto più alto | Aumenta significativamente il costo di base |

| Tempo di ciclo | Più lento | Aggiunge tempo e manodopera alla macchina |

| Utensili | Specializzato (PCD) | Costo iniziale dello strumento più elevato |

Questi elementi devono essere chiaramente considerati nella vostra pratica commerciale.

Un'immersione più profonda nei costi nascosti

Fare una quotazione accurata di un lavoro di lavorazione del PEEK significa guardare ai dettagli più sottili. Non si tratta solo del costo della materia prima. È necessario considerare il comportamento del PEEK durante e dopo la lavorazione.

Ad esempio, i gradi di PEEK caricati contenenti fibre di vetro o di carbonio sono altamente abrasivi. Gli utensili da taglio standard si consumano rapidamente. Questo costringe all'uso di utensili in diamante policristallino (PCD), che hanno un costo iniziale più elevato ma sono necessari per mantenere le tolleranze.

Considerazioni sulla post-lavorazione

Il lavoro non finisce quando la macchina si ferma. La manipolazione e la sbavatura sono fondamentali. Il PEEK è un materiale duro e le bave richiedono una rimozione manuale meticolosa, con un notevole dispendio di tempo.

Inoltre, per i pezzi di alta precisione, è spesso necessario un ciclo di ricottura. Questo processo allevia le tensioni interne accumulate durante la lavorazione. Previene le deformazioni e garantisce la stabilità dimensionale. Controllo del materiale cristallinità21 è fondamentale per le prestazioni.

Queste fasi di post-elaborazione non sono facoltative per i lavori complessi. Noi di PTSMAKE le inseriamo nei nostri preventivi per evitare sorprese.

| Processo | Motivo | Impatto sul preventivo |

|---|---|---|

| Utensili PCD | Per i gradi abrasivi riempiti | Budget più elevato per gli utensili |

| Sbavatura accurata | Evita il danneggiamento dei pezzi | Aumento del tempo dedicato alla manodopera specializzata |

| Ricottura | Allevia lo stress, garantisce la stabilità | Aggiunge tempo e costi al processo |

I preventivi accurati per la lavorazione del PEEK devono integrare queste realtà tecniche. L'inclusione del costo più elevato del materiale, dell'utensileria specializzata per i gradi caricati e della post-lavorazione essenziale, come la ricottura e la sbavatura, garantisce un prezzo realistico e affidabile per il cliente.

Sbloccate la lavorazione avanzata del PEEK con l'esperienza di PTSMAKE

Siete pronti a migliorare il vostro prossimo progetto di lavorazione del PEEK? Contattate PTSMAKE per un preventivo preciso e scoprite come le nostre conoscenze specialistiche, la tecnologia all'avanguardia e l'assistenza dedicata consentono di ottenere componenti in PEEK affidabili e ad alta tolleranza, in tempo e secondo le vostre esatte specifiche. Iniziate la vostra richiesta con PTSMAKE oggi stesso!

Scoprite come questa temperatura critica influisce sul comportamento del materiale e sulle strategie di lavorazione. ↩

Scoprite la scienza delle sollecitazioni residue e il loro impatto sulle prestazioni dei polimeri. ↩

Capire come la direzione delle fibre influisca sulla resistenza e sulle prestazioni del materiale. ↩

Comprendere come la temperatura influisca in modo critico sull'integrità strutturale e sul comportamento di lavorazione del PEEK. ↩

Comprendere la meccanica dei cedimenti dei materiali e il loro impatto sulla qualità finale dei pezzi. ↩

Scoprite la scienza alla base di questa modalità di guasto e come prevenirla nei materiali compositi. ↩

Scoprite come questa proprietà critica influisce sul comportamento del materiale durante la lavorazione e altri processi termici. ↩

Comprendere come i cambiamenti nella struttura molecolare influenzino le proprietà meccaniche e le prestazioni del pezzo finale. ↩

Scoprite come le proprietà dei materiali influenzano l'idoneità alle applicazioni dei dispositivi medici. ↩

Fate clic per vedere come questo angolo cruciale influisce sulle forze di taglio, sul controllo dei trucioli e sulla qualità finale del pezzo. ↩

Scoprite come i principi di attrito, usura e lubrificazione possono influire sui risultati della lavorazione. ↩

Scoprite come la capacità di un materiale di trasferire calore influisce sul vostro progetto di lavorazione del PEEK. ↩

Capire le cause di queste vibrazioni e come eliminarle per ottenere una finitura superficiale impeccabile. ↩

Scoprite come la struttura interna di un materiale influisce sulla sua durata e resistenza nel mondo reale. ↩

Scoprite come questa proprietà del materiale influenza la progettazione e le strategie di lavorazione. ↩

Capire come il comportamento del materiale influisce sulla qualità della lavorazione per evitare difetti come le bave. ↩

Cliccate per capire come la struttura interna di un materiale influisca sulla sua stabilità e sui risultati di lavorazione. ↩

Scoprite come la deviazione degli utensili può influire sulla precisione e sulla qualità della superficie dei vostri pezzi lavorati. ↩

Per saperne di più su come le sollecitazioni interne influenzano la stabilità del materiale e la precisione dei pezzi. ↩

Scoprite come i materiali di riempimento contribuiscono al rapido degrado degli utensili da taglio. ↩

Capire come la struttura interna del PEEK influisca sulla stabilità e sulla lavorazione, fondamentale per i componenti di precisione. ↩