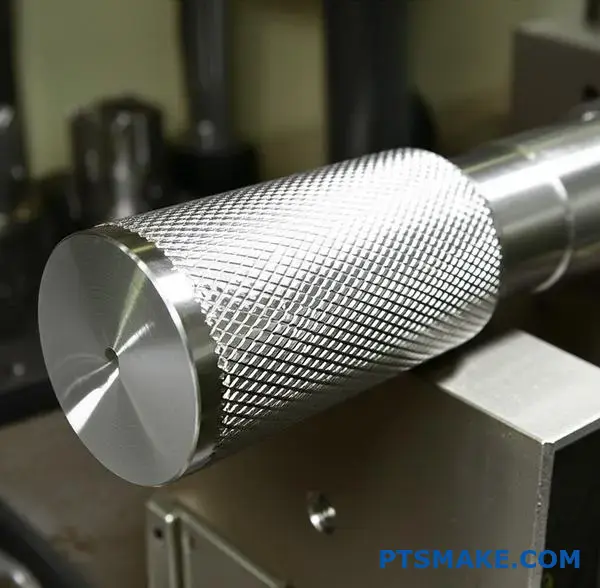

Ottenere modelli di godronatura uniformi e dall'aspetto professionale rimane uno degli aspetti più impegnativi della lavorazione di precisione. Molti produttori hanno problemi di raddoppiamento dei modelli, profondità non uniforme e problemi di tracciamento che comportano costose rilavorazioni e scarti di pezzi.

I modelli di godronatura sono definiti da variabili matematiche che includono il passo, l'angolo d'elica, la geometria del dente e la profondità, e il successo dipende dalla selezione corretta degli utensili, dal calcolo del diametro del pezzo e dalla comprensione della relazione tra questi parametri per applicazioni specifiche.

Grazie al mio lavoro presso PTSMAKE, ho aiutato i clienti a risolvere i complessi problemi di godronatura in applicazioni automobilistiche, mediche e di elettronica di consumo. Questa guida illustra i principi fondamentali, i sistemi di classificazione e le tecniche avanzate che distinguono la godronatura professionale da quella amatoriale.

Quali variabili fondamentali definiscono matematicamente qualsiasi modello di godronatura?

I modelli di zigrinatura possono sembrare complessi. Tuttavia, si basano su alcune variabili matematiche fondamentali. La comprensione di questi fondamenti è fondamentale. Ci permette di controllare con precisione la texture finale.

I quattro pilastri della godronatura

Queste variabili determinano tutto, dalla presa all'aspetto. Costituiscono la base per ottenere risultati coerenti e ripetibili su qualsiasi pezzo.

Parametri chiave di zigrinatura

| Variabile | Descrizione |

|---|---|

| Piazzola | La distanza tra i denti consecutivi. |

| Angolo | L'angolo delle scanalature rispetto all'asse del pezzo. |

| Profondità | La profondità con cui i denti vengono premuti nel materiale. |

| Profilo del dente | La forma di un singolo dente (ad esempio, appuntito, arrotondato). |

Questi quattro elementi lavorano insieme. Creano la definizione geometrica completa di qualsiasi zigrinatura.

Oltre le basi: La sinergia delle variabili

Definire una zigrinatura non significa solo elencare le variabili. Si tratta di capire come interagiscono. È in questa sinergia che risiede la vera produzione di precisione. Noi di PTSMAKE ci concentriamo sulla padronanza di queste interazioni per ogni progetto.

Interazione tra angolo di inclinazione e angolo di inclinazione

Il passo determina la densità del disegno. Un passo più fine significa più denti per pollice. L'angolo determina se il motivo è dritto (0°), angolato o a diamante (ad esempio, eliche di 30° a sinistra e a destra). Questi due elementi definiscono l'aspetto fondamentale.

I ruoli funzionali della profondità e del profilo

La profondità e il profilo dei denti controllano la funzione. Le zigrinature più profonde offrono una presa più aggressiva. Anche un profilo dei denti più affilato migliora la presa, ma può essere abrasivo. I profili arrotondati sono spesso utilizzati per ottenere una finitura confortevole e decorativa. Questa scelta influisce direttamente sull'esperienza tattile dell'utente con il prodotto finale.

L'industria spesso li standardizza utilizzando un sistema chiamato passo diametrale1. In questo modo si garantisce che gli utensili e i modelli di godronatura risultanti siano coerenti tra le diverse impostazioni di produzione.

Impatto dell'adeguamento delle variabili

| Regolazione | Caratteristica della zigrinatura risultante |

|---|---|

| Aumentare il passo | Schema più grossolano e con spazi più ampi |

| Diminuire l'intonazione | Disegno più fine e più denso |

| Aumentare la profondità | Presa più aggressiva, maggiore cilindrata del materiale |

| Affilare il profilo | Migliore presa, potenzialmente più abrasivo |

In definitiva, un modello matematico completo richiede tutte e quattro queste variabili per ottenere un risultato prevedibile.

In breve, solo quattro variabili chiave - passo, angolo, profondità e profilo del dente - forniscono il progetto matematico completo di qualsiasi zigrinatura, determinandone l'aspetto finale e la presa funzionale.

Qual è la logica alla base di standard di zigrinatura come la DIN 82?

Prima degli standard, la zigrinatura era un far west. I risultati erano incoerenti. La zigrinatura "media" di un negozio era "grossolana" per un altro. Ciò causava gravi problemi di assemblaggio e di funzionalità dell'impugnatura.

L'ascesa della standardizzazione

Norme come la DIN 82 hanno portato ordine. Hanno creato un linguaggio condiviso per ingegneri, progettisti e macchinisti. Tutti conoscevano i requisiti esatti.

In questo modo, un pezzo progettato in Germania può essere prodotto in modo impeccabile da noi di PTSMAKE e adattarsi perfettamente a un assemblaggio negli Stati Uniti.

| Problema senza standard | Soluzione con DIN 82 |

|---|---|

| Forza di presa imprevedibile | Texture funzionale coerente |

| Guasti di accoppiamento delle parti | Precisione dimensionale garantita |

| Rifiuti di produzione elevati | Processi efficienti e ripetibili |

La logica ingegneristica alla base della DIN 82 è radicata nella funzionalità e nella producibilità. Non è arbitraria. Lo standard codifica parametri che hanno un impatto diretto sulle prestazioni.

Parametri chiave di decodifica

Dettagli come il passo, l'angolo del dente e la profondità sono specificati per un motivo. Una zigrinatura più profonda offre una presa più forte per gli utensili manuali. Un passo più fine può essere utilizzato per una delicata manopola di regolazione.

Lo standard definisce vari modelli di zigrinatura per soddisfare le diverse esigenze. Questo va oltre la semplice descrizione di "diamante" o "dritto". Offre classificazioni precise.

| Codice DIN 82 | Modello di zigrinatura | Funzione primaria |

|---|---|---|

| RAA | Dritto (assiale) | Impugnatura di base, finitura decorativa |

| RGE | Diamante maschio (30°) | Applicazioni di presa ad alta coppia |

| RGV | Diamante maschio (45°) | Superfici di presa per usi generici |

Questi codici eliminano le congetture. Quando riceviamo un disegno che specifica "RGE 0,8", il nostro team conosce l'utensile e il processo esatto necessari. Questa precisione si basa sulle regole geometriche dello standard.

Lo standard modulo2 è fondamentale in questo caso. Esso detta il rapporto tra il diametro dell'utensile e quello del pezzo, garantendo un disegno pulito e completo, senza sovrapposizioni o denti parziali. Ciò impedisce la deformazione del materiale e garantisce una finitura di alta qualità.

Le norme di godronatura come la DIN 82 stabiliscono un quadro chiaro. Trasformano un'arte imprecisa in una scienza ripetibile, definendo modelli e parametri di godronatura specifici. Ciò garantisce la coerenza funzionale e la prevedibilità della produzione, che è fondamentale per le moderne industrie di alta precisione.

Cosa si intende per "integrità della superficie" di un componente zigrinato?

La valutazione di una superficie zigrinata non è solo una questione estetica. La vera qualità è definita da una serie di parametri chiari. Noi di PTSMAKE andiamo oltre il semplice controllo visivo.

Ci concentriamo su una valutazione completa. Questo garantisce che il componente funzioni in modo affidabile sotto sforzo. L'integrità della superficie è fondamentale.

Metriche chiave della qualità

Ecco le aree principali che valutiamo:

- Finitura superficiale: Morbidezza e consistenza.

- Microfessure: Piccole fratture che compromettono la resistenza.

- Cambiamenti metallurgici: Alterazioni della struttura del materiale.

| Metrico | Importanza | Problema comune |

|---|---|---|

| Finitura superficiale | Alto | Presa incostante, estetica scadente |

| Microfessure | Critico | Guasto del componente sotto carico |

| Cambiamenti metallurgici | Alto | Riduzione della vita a fatica, fragilità |

L'insieme di questi fattori determina la reale integrità superficiale del pezzo.

Uno sguardo più approfondito sulla valutazione

Una valutazione della qualità veramente completa utilizza strumenti e metodi specifici. Si tratta di vedere ciò che l'occhio nudo non può vedere.

Finitura superficiale (Ra)

Misuriamo la rugosità superficiale (Ra) per assicurarci che sia conforme alle specifiche. Questo garantisce una presa e una sensazione costante. I diversi modelli di zigrinatura richiedono valori di Ra diversi per un funzionamento ottimale.

Analisi microstrutturale

L'individuazione delle microfessure richiede spesso la microscopia. Queste minuscole fessure sono una causa primaria di guasti prematuri. Si formano durante il processo di godronatura ad alta pressione se i parametri non sono perfettamente controllati.

Proprietà del materiale

Il processo di godronatura è una forma di lavorazione a freddo. Questo può indurre benefici indurimento del lavoro3ma esagerare può causare problemi. Analizziamo la struttura della grana del materiale per confermarne l'integrità. In questo modo si evita la fragilità e si garantisce la durata nel tempo.

Nella nostra collaborazione con i clienti, abbiamo scoperto che un approccio equilibrato è fondamentale.

| Metodo di valutazione | Metrica obiettivo | Scopo |

|---|---|---|

| Profilometro | Finitura superficiale (Ra) | Quantificare la rugosità e la consistenza |

| Test con colorante penetrante | Microfessure | Rivelare i difetti di superficie |

| Metallografia | Cambiamenti metallurgici | Esaminare la struttura dei grani e la durezza |

Questo approccio su più fronti garantisce che ogni componente zigrinato da noi prodotto sia adatto allo scopo per cui è stato concepito.

Una valutazione approfondita di una superficie zigrinata richiede più di un'ispezione visiva. Comporta misurazioni precise della finitura superficiale, controlli dettagliati delle microfratture e un'analisi delle modifiche metallurgiche sottostanti per garantire prestazioni e affidabilità.

Qual è il principio di progettazione fondamentale che rende la zigrinatura esteticamente gradevole?

Perché la zigrinatura ci piace così tanto? È più di una semplice presa funzionale. La bellezza si trova all'incrocio tra ingegneria di precisione e psicologia umana. Il nostro cervello è predisposto ad apprezzare l'ordine e i dettagli.

Il potere dei modelli

I modelli di zigrinatura sfruttano questa preferenza. La regolarità dei rombi o delle linee crea un senso di prevedibilità e controllo. Questa armonia visiva è intrinsecamente soddisfacente. È indice di una produzione accurata e di attenzione ai dettagli.

Texture e luce

La texture invita al tatto, creando un legame tangibile. La luce si riflette sulle sfaccettature, aggiungendo profondità e una qualità dinamica che manca alle superfici piatte.

| Elemento di design | Effetto psicologico |

|---|---|

| Regolarità del modello | Ordine e precisione dei segnali |

| Texture tattile | Incoraggia l'interazione fisica |

| Riflessione della luce | Crea profondità e interesse visivo |

L'ingegneria incontra la percezione umana

Il successo estetico dei motivi di zigrinatura non è casuale. È il risultato calcolato del modo in cui la nostra mente elabora le informazioni sensoriali. La geometria coerente e ripetuta parla un linguaggio di affidabilità e struttura di cui ci fidiamo istintivamente.

Il ruolo critico del tatto

La sensazione tattile di una superficie zigrinata è fondamentale. Questo coinvolgimento è una forma di percezione aptica4 che fornisce un feedback immediato sulla qualità dell'oggetto. Una zigrinatura nitida e pulita dà l'impressione di essere sicura e ben fatta. Una zigrinatura mal eseguita dà l'impressione di essere economica e inaffidabile. Noi di PTSMAKE lavoriamo i nostri zigrini secondo specifiche precise. Questo garantisce non solo un bell'aspetto, ma anche una buona sensazione, rafforzando la fiducia dell'utente nel prodotto.

Come la luce definisce la qualità

Anche il modo in cui la luce gioca sulla superficie zigrinata è fondamentale. Le piccole facce angolate creano una matrice complessa di luci e ombre. Questo effetto fa apparire il pezzo più intricato e prezioso. Trasforma un semplice cilindro in un oggetto di artigianato percepito come tale.

| Ingresso sensoriale | Dettaglio del design | Percezione dell'utente |

|---|---|---|

| Visivo | Giochi di luce e ombre precisi | Alto valore, complessità |

| Tattile | Creste affilate e uniformi | Affidabilità, durata |

| Cognitivo | Schema ripetitivo e ordinato | Qualità artigianale |

Il fascino estetico di Knurling deriva da una sapiente miscela di ingegneria e psicologia. I motivi strutturati, la texture accattivante e la riflessione dinamica della luce segnalano precisione e qualità. Questo rende il design efficace dal punto di vista funzionale e appagante dal punto di vista visivo.

Quali sono le categorie principali dei modelli di zigrinatura oltre alla geometria?

Oltre alle forme semplici, possiamo classificare i modelli di godronatura in modi più pratici. Questo aiuta a scegliere il modello giusto per il lavoro.

Possiamo guardare alla funzione, ad esempio alla presa. Possiamo anche considerare il processo di produzione.

Infine, è fondamentale il modo in cui il materiale reagisce. Queste categorie offrono un modo più intelligente di pensare ai modelli di zigrinatura. Aiutano a garantire che il pezzo finale funzioni esattamente come richiesto per la sua applicazione specifica.

Classificazione funzionale

| Tipo di funzione | Obiettivo primario | Applicazione comune |

|---|---|---|

| Miglioramento della presa | Aumentare l'attrito per la movimentazione manuale | Maniglie di utensili, manopole, elementi di fissaggio |

| Aiuto a pressione | Unire in modo sicuro due componenti | Alberi, perni, inserti |

| Incanalazione del fluido | Dirigere o trattenere liquidi/lubrificanti | Superfici di tenuta, piste dei cuscinetti |

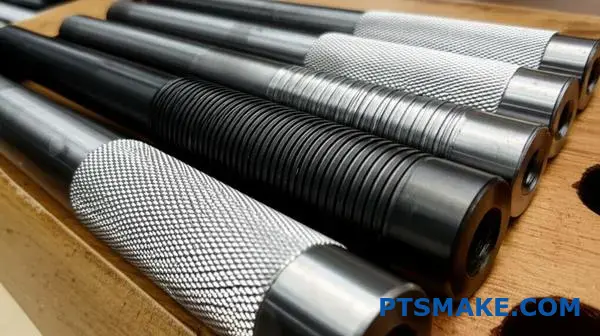

Classificazione del processo di produzione

Possiamo anche raggruppare i modelli in base al modo in cui vengono realizzati. I due metodi principali sono il taglio e la formatura. Ogni processo crea un risultato distinto e si adatta a diversi materiali e applicazioni.

Classificazione della risposta del materiale

Anche il comportamento del materiale durante la godronatura crea una categoria. I metalli più morbidi si deformano in modo diverso da quelli più duri, influenzando la struttura finale e le prestazioni della superficie godronata.

Noi di PTSMAKE guidiamo i clienti guardando oltre la geometria. Concentrandosi sulla funzione, sul processo e sulla risposta del materiale, si ottengono migliori prestazioni del pezzo. Questo approccio pratico evita errori costosi.

Categorie basate sulla funzione

Pensare al compito che una zigrinatura deve svolgere è spesso il miglior punto di partenza. Serve per la presa, per la tenuta o per qualcosa di completamente diverso?

| Categoria | Descrizione |

|---|---|

| Zigrinatura dell'impugnatura | Il tipo più comune. Il suo scopo è esclusivamente quello di fornire una superficie sicura e antiscivolo per le mani o gli attrezzi. |

| Zigrinatura a pressione | Questa zigrinatura è progettata per aumentare leggermente il diametro di un pezzo. Crea un forte accoppiamento di interferenza quando viene pressato in un altro componente. |

| Zigrinatura decorativa | In questo caso, l'attenzione è rivolta all'estetica. Il motivo aggiunge un aspetto industriale di alto livello al prodotto. |

Categorie basate sui processi

Il metodo di produzione influenza direttamente le caratteristiche del modello di godronatura. La godronatura a taglio rimuove il materiale, creando picchi precisi e taglienti. È ideale per i materiali più duri.

La profilatura, invece, sposta il materiale senza creare trucioli. Questo processo rafforza la superficie attraverso l'indurimento del lavoro. I picchi risultanti sono più lisci. Comprendere i sottili cambiamenti causati da spostamento del materiale5 è fondamentale per le applicazioni ad alta tolleranza.

Categorie di risposta del materiale

Materiali diversi reagiscono in modo diverso alle pressioni di zigrinatura. Materiali morbidi come l'alluminio possono scorrere facilmente, creando profili lisci e arrotondati. I materiali più duri, come l'acciaio inossidabile, resistono alla deformazione. In questo modo si ottengono profili più nitidi e definiti, ma è necessaria una forza maggiore.

La scelta del modello sbagliato per un materiale può portare a sfaldamenti o a una finitura incoerente. Per questo motivo, adattiamo sempre la strategia di godronatura alle proprietà specifiche del materiale.

Pensare alla godronatura attraverso la funzione, il processo e la risposta del materiale offre una comprensione più profonda. Questo approccio va oltre il semplice aspetto estetico, garantendo che il modello di godronatura serva il suo vero scopo ingegneristico in modo efficace e affidabile per l'applicazione prevista.

Come si possono classificare i modelli di zigrinatura in base alla loro applicazione funzionale?

I modelli di zigrinatura non sono solo un'apparenza. Il loro vero valore sta nella loro funzione. Possiamo classificarli in base alla loro funzione. Questo aiuta gli ingegneri a scegliere il modello giusto per il lavoro.

Non si userebbe un modello delicato per un utensile a coppia elevata. Scomponiamo questi gruppi funzionali. Ognuno di essi ha uno scopo ben preciso nella progettazione di un prodotto.

| Categoria funzionale | Scopo primario |

|---|---|

| Presa ad alta coppia | Per aumentare l'attrito per la movimentazione. |

| Feedback tattile | Per segnalare la funzione all'utente. |

| Ritenzione di liquidi | Per contenere o incanalare i liquidi. |

| Finiture decorative | Per un miglioramento puramente estetico. |

| Adattamento all'interferenza | Per creare un legame meccanico sicuro. |

La comprensione della zigrinatura parte dalla sua destinazione d'uso. L'efficacia di un modello è legata direttamente alla sua applicazione. Questo è un principio fondamentale che noi di PTSMAKE seguiamo in ogni progetto.

Applicazioni con presa ad alta coppia

Per gli utensili o i pezzi che richiedono una presa forte e antiscivolo, è essenziale un motivo aggressivo. La zigrinatura a diamante è una scelta comune in questo caso. Offre il massimo attrito per gli utensili manuali, le manopole pesanti e le impugnature delle attrezzature industriali. L'obiettivo è la pura funzione rispetto alla forma.

Delicato feedback tattile

Alcune applicazioni non hanno bisogno di una presa potente. Devono invece fornire un feedback sottile all'utente. Si pensi alle manopole di regolazione di precisione degli strumenti scientifici. In questo caso, le zigrinature sottili e diritte funzionano bene. Offrono una consistenza sufficiente al tatto, garantendo un controllo preciso.

Ritenzione e gestione dei liquidi

Alcune zigrinature possono contenere lubrificanti. Le zigrinature a diamante o quadrate incassate creano piccole tasche. Queste tasche utilizzano azione capillare6 per trattenere l'olio o il grasso. È utile per le boccole o gli alberi autolubrificati.

Finiture decorative

A volte, la funzione principale è quella estetica. Su prodotti di fascia alta come le corone degli orologi o i quadranti elettronici di alta qualità, la zigrinatura aggiunge un tocco di eleganza. In questo caso, l'attenzione è rivolta all'esecuzione impeccabile e al fascino visivo.

| Caratteristica | Zigrinatura ad alta coppia | Zigrinatura decorativa |

|---|---|---|

| Profondità del modello | Profondo e aggressivo | Poco profondo e preciso |

| Obiettivo primario | Massimizzare l'attrito | Appeal visivo, linee pulite |

| Esempio | Impugnatura della chiave | Guarda la corona |

Applicazioni di adattamento alle interferenze

La zigrinatura può anche creare un legame meccanico. Spostando il materiale, un albero zigrinato può creare un accoppiamento a pressione in un foro. Questo metodo è spesso più conveniente di altre tecniche di fissaggio per assemblaggi permanenti.

La comprensione dell'applicazione funzionale è fondamentale. Sia che si tratti di impugnature ad alta coppia, di ritenzione dei fluidi o di un accoppiamento sicuro per interferenza, il giusto modello di zigrinatura ottimizza le prestazioni. Nella produzione di precisione è sempre la funzione a dettare la forma.

Qual è la classificazione sistematica delle modalità di guasto della godronatura?

Riconoscere le modalità di guasto della godronatura è il primo passo per risolverle. Ogni difetto racconta una storia di ciò che è andato storto durante il processo di produzione.

La comprensione di questi segnali visivi ci aiuta a identificare rapidamente la causa principale. In questo modo si evitano sprechi di tempo e di materiale. Di seguito è riportata una guida rapida ai problemi più comuni.

| Tipo di difetto | Indicazione primaria |

|---|---|

| Sfaldatura | Problema di materiale o utensile |

| Raddoppio | Errore di impostazione o di allineamento |

| Profondità non uniforme | Pressione/alimentazione incoerente |

| Barreling | Forza eccessiva |

Queste zigrinature segnalano problemi specifici, rendendo la risoluzione dei problemi molto più efficiente.

Collegamento dei difetti alle cause principali

Nei nostri progetti all'PTSMAKE abbiamo sviluppato un approccio sistematico alla diagnosi di questi fallimenti. Si tratta di esaminare le prove e di lavorare a ritroso per trovare la fonte.

Sfaldature e scheggiature

Lo sfaldamento si verifica quando piccoli pezzi di metallo si staccano dalle creste della zigrinatura. Questo spesso indica un utensile godronato usurato o scheggiato. Può anche significare che il materiale è troppo fragile per il processo. La nostra analisi mostra che alcune leghe di acciaio sono più inclini a questo fenomeno.

Raddoppio o "Ghosting"

Questo difetto crea un secondo, debole motivo che si sovrappone a quello primario. Si tratta quasi sempre di un problema di impostazione. La causa è spesso una mancanza di rigidità della macchina o del supporto del pezzo. Può anche essere causato da un allineamento errato dell'utensile con l'asse del pezzo.

Profondità disomogenea e schemi incoerenti

Quando la profondità della zigrinatura varia, è necessario controllare la pressione e l'avanzamento. Un avanzamento incoerente può far sì che l'utensile morda più in profondità in alcune aree. Inoltre, controllare il runout del pezzo. Un pezzo non centrato porterà naturalmente a una finitura non uniforme. La reazione del materiale alla pressione dell'utensile, influenzata da fattori quali Indurimento del lavoro7Anche la presenza di un'altra persona gioca un ruolo importante.

La tabella seguente mette in relazione questi problemi con le soluzioni.

| Modalità di guasto | Causa principale comune | Soluzione consigliata |

|---|---|---|

| Raddoppio | Disallineamento della macchina o dell'utensile | Riallineare l'utensile all'asse del pezzo in lavorazione |

| Barreling | Pressione laterale eccessiva | Ridurre la pressione; controllare l'usura degli utensili |

| Profondità non uniforme | Velocità di avanzamento incoerente | Garantire un'alimentazione costante; controllare l'assenza di scanalature |

| Sfaldatura | Materiale fragile; utensile usurato | Cambiare materiale o utensile; regolare la velocità |

Classificando questi difetti comuni, trasformiamo la risoluzione dei problemi da congetture a scienza. Collegare ogni modalità di guasto alla sua probabile causa di processo o di impostazione consente di trovare soluzioni più rapide ed efficaci, garantendo una qualità costante in ogni pezzo che produciamo.

Come si raggruppano i materiali per la selezione ottimale del processo di godronatura?

La scelta del giusto processo di godronatura inizia con la comprensione del materiale. Materiali diversi reagiscono in modo diverso all'intensa pressione della godronatura. Noi di PTSMAKE semplifichiamo questo aspetto raggruppando i materiali in base alle loro proprietà principali.

Questo approccio aiuta a prevedere il comportamento del materiale. Ci assicura di scegliere un metodo che fornisca una zigrinatura pulita e funzionale senza danneggiare il pezzo.

Proprietà chiave del materiale per la godronatura

Si considerano principalmente tre fattori: la duttilità, la durezza e la tendenza all'incrudimento. Questi fattori determinano se sia meglio la formatura o il taglio.

| Proprietà | Descrizione | Impatto sulla zigrinatura |

|---|---|---|

| Duttilità | Capacità di deformarsi senza fratturarsi | L'elevata duttilità è ideale per la godronatura. |

| Durezza | Resistenza alla deformazione plastica | I materiali duri richiedono spesso una zigrinatura a taglio. |

| Giardinaggio | Indurimento per deformazione plastica | L'alta tendenza richiede un attento controllo del processo. |

Gruppo 1: Metalli teneri e duttili

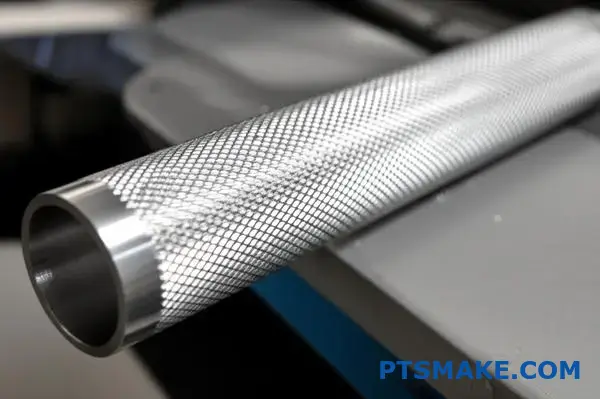

Questo gruppo comprende materiali come alluminio, ottone e acciai a basso tenore di carbonio. L'elevata duttilità e la minore durezza li rendono perfetti per la godronatura. Il metallo scorre facilmente nei denti dell'utensile godronato.

Questo processo sposta il materiale anziché rimuoverlo. Crea un disegno forte e in rilievo con una finitura liscia. Lo usiamo spesso per i pezzi che richiedono una buona presa senza spigoli vivi.

Gruppo 2: Metalli duri e meno duttili

Materiali come l'acciaio inossidabile e gli acciai legati rientrano in questa categoria. La loro maggiore durezza e la tendenza a indurimento del lavoro8 rappresentano una sfida. L'applicazione della pressione della zigrinatura può rendere questi materiali ancora più duri, causando l'usura degli utensili o una finitura scadente.

In questi casi, la godronatura a taglio è di solito la scelta migliore. Questo metodo utilizza ruote a spigoli vivi per lavorare il modello nel pezzo. Rimuove il materiale, creando modelli di godronatura precisi e affilati senza provocare eccessive sollecitazioni nel materiale.

Gruppo 3: Plastica

Plastiche come il Delrin (POM) o il Nylon si comportano in modo molto diverso. Il loro basso punto di fusione e la loro elasticità rendono critica la gestione del calore. La godronatura a taglio è quasi sempre il metodo richiesto per i materiali termoplastici. Questo metodo riduce al minimo l'accumulo di calore ed evita che il materiale si sciolga o che si inceppi l'utensile.

| Gruppo di materiali | Materiali comuni | Processo consigliato | Considerazioni chiave |

|---|---|---|---|

| Morbido e duttile | Alluminio, ottone, acciaio dolce | Zigrinatura della forma | Eccellente per creare disegni lisci e in rilievo. |

| Duro e resistente | Acciaio inossidabile, acciaio legato | Taglio zigrinato | Evita l'eccessivo indurimento del lavoro e l'usura degli utensili. |

| Plastica | Delrin (POM), Nylon, ABS | Taglio zigrinato | Richiede strumenti affilati e controllo del calore. |

Raggruppare i materiali in questo modo fornisce una solida base per la selezione dei processi. Ci fa passare dalle congetture alle decisioni basate sui dati, assicurando una qualità costante per ogni progetto che gestiamo all'PTSMAKE.

La comprensione dei gruppi di materiali è fondamentale per selezionare il giusto processo di godronatura. Questo approccio garantisce una finitura prevedibile e di alta qualità, abbinando le proprietà del materiale al metodo più adatto, che si tratti di formatura, taglio o di una tecnica specializzata per le materie plastiche.

Quali sono le differenze strutturali tra micro e macro zigrinatura?

Il passaggio dalla scala millimetrica a quella micrometrica trasforma la godronatura. La zigrinatura macro consiste nel creare una superficie ruvida e tattile per la presa. È un processo familiare.

La microcurvatura, invece, opera a un livello completamente diverso. Progetta superfici con caratteristiche precise e funzionali. Ciò richiede tecniche e strumenti di produzione avanzati.

Ecco un rapido confronto.

| Caratteristica | Macro zigrinatura (scala millimetrica) | Micro zigrinatura (scala micron) |

|---|---|---|

| Processo primario | Formatura o taglio | Ablazione laser, incisione, microlavorazione |

| Utensili | Ruote in acciaio temprato | Punte diamantate, raggi laser, mordenzanti |

| Obiettivo funzionale | Impugnatura meccanica, estetica | Dinamica dei fluidi, adesione, ottica |

Le differenze tra questi modelli di zigrinatura sono fondamentali.

Il passaggio dalla macro alla microscala cambia tutto. Per la godronatura tradizionale, utilizziamo utensili in acciaio temprato per spostare o tagliare il materiale su un tornio. Si tratta di un processo robusto e relativamente semplice, incentrato sulla creazione di un modello di presa.

La micro-increspatura è molto più delicata. Nei nostri progetti all'PTSMAKE utilizziamo spesso metodi come l'ablazione laser o la lavorazione CNC ultraprecisa. Queste tecniche rimuovono il materiale con una precisione microscopica, anziché spostarlo. Questa precisione è cruciale per controllare la superficie della proprietà tribologiche9che influenzano l'attrito e il flusso dei fluidi.

Anche i requisiti degli utensili riflettono questa differenza di scala. Un utensile di zigrinatura standard è resistente e semplice. Per le microapplicazioni, potremmo utilizzare uno stilo con punta diamantata o un laser altamente focalizzato. I sistemi di controllo devono gestire i movimenti a livello sub-micronico.

Questa tabella evidenzia le sfide.

| Sfida | Macro zigrinatura | Micro zigrinatura |

|---|---|---|

| Comportamento del materiale | Deformazione plastica prevedibile | Imprevedibile; la struttura dei grani è importante |

| Usura degli utensili | Graduale e facile da monitorare | Rapido e catastrofico; richiede un controllo preciso. |

| Controllo qualità | Ispezione visiva, calibri | SEM, profilometri, imaging avanzato |

Le applicazioni funzionali sono molto diverse. Le zigrinature macro migliorano la presa su manici o manopole di utensili. Le superfici micro-zigrinate si trovano negli impianti medici per favorire la crescita delle cellule o nei dispositivi microfluidici per dirigere il flusso dei liquidi.

In definitiva, è la scala a dettare l'intero approccio produttivo. La macrozigrinatura serve per l'interazione umana e la presa. La microzigrinatura serve a progettare superfici funzionali in cui le prestazioni si misurano a livello microscopico, richiedendo una precisione e un investimento molto maggiori.

Cosa definisce il sistema delle applicazioni di zigrinatura convesse rispetto a quelle concave?

L'applicazione di zigrinature a superfici curve non è un processo univoco. La geometria, sia essa convessa o concava, cambia completamente le carte in tavola.

Una superficie convessa si curva verso l'esterno, come il pomello di una porta. Una superficie concava si curva verso l'interno, come l'interno di una ciotola. Ognuna di esse presenta sfide uniche. Ciò determina la scelta dell'utensile, l'impostazione e la qualità finale.

Nozioni di base su convessità e concavità

| Caratteristica | Zigrinatura convessa | Zigrinatura concava |

|---|---|---|

| Forma della superficie | Curva esterna | Curvo verso l'interno |

| Contatto strumento | Coerente | Varia in modo significativo |

| Uso comune | Impugnature, manopole, quadranti | Raccordi personalizzati, anelli decorativi |

| Difficoltà | Più basso | Più alto |

La comprensione di queste differenze è la chiave del successo.

La differenza principale sta nell'impegno dell'utensile. Sulle superfici convesse, i godroni standard possono mantenere un contatto costante. L'utensile preme sul materiale in modo uniforme mentre il pezzo ruota. In questo modo si crea un disegno uniforme con relativa facilità.

Le superfici concave sono molto più complicate. Un utensile standard entra in contatto con la superficie solo nei punti più alti. Il risultato è un disegno incompleto o distorto. Il rischio di interferenza del percorso utensile10 è anche significativamente più alto. Il portautensili potrebbe entrare in collisione con i bordi del pezzo.

Sfide geometriche da affrontare

Noi di PTSMAKE affrontiamo spesso queste geometrie complesse. Per la godronatura concava, a volte abbiamo bisogno di godroni rettificati su misura. Questi dischi si adattano alla curva interna del pezzo. Questo garantisce un contatto completo e un disegno pulito.

Anche i portautensili specializzati con angoli specifici sono essenziali. Essi forniscono lo spazio necessario per evitare le collisioni. Questo approccio richiede un'attenta programmazione e impostazione.

| Sfida | Soluzione convessa | Soluzione concava |

|---|---|---|

| Pressione non uniforme | Configurazione standard | Profili utensile personalizzati |

| Modello incompleto | Non è un problema tipico | Ruote ad angolo retto |

| Collisione di utensili | Basso rischio | Supporti angolati, programmazione accurata |

In base ai risultati dei nostri test, un'operazione di godronatura concava ben pianificata può aggiungere un valore significativo. Ma richiede competenza.

In breve, mentre la godronatura convessa è relativamente semplice, le applicazioni concave richiedono utensili specializzati e un'attenta pianificazione. La geometria della curva è il fattore più importante per determinare il giusto approccio e garantire modelli di godronatura di alta qualità.

Quali sono le caratteristiche che definiscono i modelli ibridi o compositi?

Quando le zigrinature standard non soddisfano le esigenze di un progetto, esploriamo modelli ibridi. Si tratta di disegni personalizzati che rompono gli schemi.

Non si tratta di semplici zigrinature dritte o a diamante. Si tratta di ingegneria creativa.

Combinazione di elementi di zigrinatura

Spesso mescoliamo diversi stili di godronatura. Ad esempio, combinando linee dritte ed elicoidali. In questo modo si creano texture uniche e impugnature funzionali. Variare il passo all'interno di un modello è un'altra tecnica avanzata.

Esempi di modelli ibridi

| Combinazione di funzioni | Beneficio primario | Applicazione comune |

|---|---|---|

| Dritto + elicoidale | Impugnatura multidirezionale | Maniglie per utensili personalizzate |

| Passo variabile | Sensazione di texture mirata | Impugnature ergonomiche |

| Diamante interrotto | Riduzione dello stress del materiale | Componenti a parete sottile |

Questo approccio consente di ottenere modelli di godronatura davvero personalizzati.

Soluzioni personalizzate di ingegneria

Le zigrinature ibride non sono solo estetiche. Risolvono sfide ingegneristiche specifiche. Un prodotto potrebbe avere bisogno di una presa forte in una direzione, ma di una sensazione morbida in un'altra. È in questo caso che i modelli personalizzati sono particolarmente efficaci.

Per questi compiti, PTSMAKE utilizza una lavorazione CNC avanzata. La creazione di una zigrinatura non standard richiede una programmazione precisa del percorso utensile. Gli utensili standard spesso non sono in grado di produrre queste geometrie complesse.

Il processo di produzione

Si inizia modellando il modello in un software CAD. Questo ci aiuta a visualizzare la texture finale. Poi i nostri ingegneri sviluppano una strategia di lavorazione personalizzata.

Ciò potrebbe comportare più passaggi con strumenti diversi. Potrebbe anche significare la creazione di uno strumento di forma personalizzato. L'obiettivo è ottenere l'esatto grip e l'estetica specificati dal cliente. Questo processo assicura che le proprietà del pezzo non siano uniformi ma anisotropo11, su misura per funzioni specifiche.

| Sfida | La nostra soluzione all'PTSMAKE |

|---|---|

| Geometria complessa | Avanzato CNC a 5 assi programmazione |

| Limitazioni degli utensili | Progettazione e fabbricazione di utensili personalizzati |

| Problemi di coerenza | Controlli di qualità in-process |

Questo approccio accurato consente di ottenere modelli di godronatura complessi.

Le zigrinature ibride fondono diversi elementi di design. Questo crea proprietà funzionali ed estetiche uniche. Pur essendo impegnativi da lavorare, offrono soluzioni su misura per requisiti di prodotto specifici, richiedendo lavorazione CNC avanzata e un'attenta pianificazione per un'esecuzione di successo.

Qual è la relazione strutturale tra il passo e il diametro del pezzo?

Nella godronatura, la "tracciatura" è fondamentale. Assicura che l'utensile si inserisca nuovamente nelle stesse scanalature a ogni rotazione. In questo modo si ottiene un disegno pulito e uniforme.

Una cattiva tracciatura porta a una finitura disordinata e sovrapposta. Questo non solo ha un brutto aspetto, ma compromette anche la funzione di presa della zigrinatura. È un dettaglio che non trascuriamo mai.

Perché il monitoraggio è importante

Una corretta tracciatura è alla base di modelli di godronatura di alta qualità. Richiede un'impostazione e un calcolo precisi.

| Stato della tracciabilità | Modello Risultato | Funzionalità |

|---|---|---|

| Buono | Scanalature pulite e uniformi | Ottima presa |

| Male | Sovrapposti, disordinati | Scarsa aderenza, aspetto poco professionale |

Il raggiungimento di questo perfetto allineamento è una parte fondamentale del nostro processo di PTSMAKE.

Per ottenere un tracciamento perfetto, il diametro del pezzo deve essere quasi un multiplo del passo circolare. Questa relazione matematica è imprescindibile per ottenere una finitura professionale. Garantisce che i denti dell'utensile di godronatura si adattino perfettamente alle scanalature che creano in ogni singolo giro del pezzo.

La matematica dietro la partita

Pensate a un ingranaggio che si ingrana. Se i denti non si allineano, il sistema non funziona. Lo stesso principio si applica in questo caso. Un diametro errato fa sì che l'utensile tagli nuove scanalature poco profonde sopra quelle vecchie. Questo fenomeno è spesso chiamato "doppio binario" o "sfaldamento".

Alla PTSMAKE calcoliamo il diametro ideale dello spezzone prima di iniziare la lavorazione. In questo modo si evitano i difetti e si garantisce che i modelli di godronatura finali soddisfino le specifiche esatte. Un leggero aggiustamento del diametro di zigrinatura preliminare spesso fa la differenza.

Armonia del diametro e del passo

Il rapporto assicura un disegno pulito. Calcoliamo la circonferenza e la dividiamo per il diametro dell'utensile. passo circolare12. Il risultato deve essere un numero intero o molto vicino ad esso.

| Componente | Ruolo nel calcolo | Risultato desiderato |

|---|---|---|

| Diametro del pezzo da lavorare | Determina la circonferenza | Un multiplo del campo di gioco |

| Passo circolare | La distanza tra i denti | Divide uniformemente la circonferenza |

| Risultato | Un numero intero (numero intero) | Schema perfetto e ripetibile |

Questa precisione garantisce che la superficie zigrinata sia funzionale ed esteticamente gradevole. Si tratta di una fase cruciale del nostro processo di controllo della qualità per ogni progetto che preveda l'uso di zigrinature.

Per ottenere una zigrinatura pulita, il diametro del pezzo deve essere allineato al passo circolare dell'utensile. Questo assicura che l'utensile segua correttamente ogni rotazione, evitando scanalature sovrapposte e disordinate e garantendo una finitura funzionale e professionale.

Come vengono specificati i modelli di godronatura personalizzati per la produzione?

Comunicare un modello di zigrinatura non standard richiede più di una semplice nota. Il disegno tecnico è lo strumento principale. Deve essere inequivocabile.

Senza dettagli chiari, i macchinisti sono costretti a tirare a indovinare. Questo porta a errori e a costose rilavorazioni. La chiave è fornire una serie completa di specifiche che non lascino spazio a interpretazioni. I modelli di godronatura personalizzati richiedono questo livello di precisione fin dall'inizio.

Informazioni essenziali sul disegno

Un disegno dettagliato funge da contratto tra il progettista e il macchinista. Per i modelli personalizzati, questo contratto necessita di clausole specifiche.

| Richiamo standard | Specifiche personalizzate |

|---|---|

| Tipo di zigrinatura | Geometria del modello personalizzata |

| Piazzola | Profilo del dente, angolo, profondità |

| Diametro | Diametri di zigrinatura pre/post |

Questa chiarezza garantisce che il pezzo finale corrisponda esattamente alla vostra visione.

Per evitare ambiguità, il disegno tecnico deve essere una guida completa. Deve descrivere in dettaglio ogni aspetto del modello di zigrinatura personalizzato. In questo modo si garantisce che il macchinista possa produrre esattamente ciò che avete progettato senza fare congetture. Noi di PTSMAKE sottolineiamo sempre l'importanza di disegni completi.

Definizione di modello geometrico

Innanzitutto, si definisce la geometria del modello. Questo include la forma del profilo del dente, ad esempio a forma di V, arrotondata o una forma unica. Specificare l'angolo esatto del dente, la profondità e il passo (TPI o passo circolare).

Note su strumenti e processi

Specificare l'utensile di godronatura richiesto, se si ha in mente un utensile specifico. Annotare il materiale e la durezza del pezzo. Questo aiuta il macchinista a selezionare i parametri giusti. Ad esempio, i godroni di formatura si comportano in modo diverso da quelli di taglio.

Dimensioni e tolleranze critiche

Indicare chiaramente il diametro maggiore dopo la zigrinatura. Includere le tolleranze accettabili. La prassi migliore è quella di indicare i diametri prima e dopo la godronatura. In questo modo si controlla lo spostamento del materiale. Preciso metrologia13 è essenziale per verificare le dimensioni finali.

| Parametro | Esempio di specifica |

|---|---|

| Profilo del dente | Convesso personalizzato, R0,2 mm |

| Angolo incluso | 105° +/- 1° |

| Profondità della zigrinatura | 0,35 mm REF |

| Ø post-curvatura | 25,4 mm +0,00/-0,15 |

| Finitura superficiale | Ra 1,6 µm max |

Questi dettagli creano un quadro completo per la produzione.

Un disegno tecnico inequivocabile non è negoziabile per la godronatura personalizzata. Deve definire chiaramente la geometria del modello, i requisiti degli utensili e le dimensioni finali con le tolleranze. Questo dettaglio è la base per la produzione di un pezzo di successo che risponda esattamente alle vostre intenzioni progettuali.

Come si adattano le tecniche di godronatura per i pezzi a parete sottile o delicati?

La zigrinatura di pezzi a parete sottile è un equilibrio delicato. Una pressione eccessiva può facilmente causare distorsioni o collassi. La chiave è sostenere il pezzo e controllare la forza.

Dobbiamo passare dalla forza bruta a un approccio più strategico. Questo comporta strumenti specializzati e un'accurata messa a punto. In questo modo si garantisce l'integrità del pezzo delicato.

Strategie chiave di prevenzione

- Utilizzare strumenti specializzati: Gli strumenti a forbice sono indispensabili.

- Fornire supporto interno: I mandrini impediscono il collasso delle pareti.

- Controllare la pressione: L'applicazione graduale è fondamentale.

Un confronto mette in evidenza gli aggiustamenti necessari.

| Caratteristica | Zigrinatura standard | Tecnica adattata |

|---|---|---|

| Tipo di strumento | Supporto standard | Stile a forbice |

| Supporto | Spesso nessuno | Mandrino interno |

| Pressione | Alto, veloce | Basso, graduale |

Per evitare la distorsione dei pezzi è necessario un cambiamento fondamentale nel modo in cui applichiamo la pressione di godronatura. Gli utensili di godronatura standard spingono da un lato, sottoponendo il pezzo a un'immensa sollecitazione. È qui che entrano in gioco tecniche specializzate.

Utilizzo di strumenti a forbice

Gli utensili di zigrinatura a forbice sono una soluzione innovativa per i pezzi delicati. Utilizzano due ruote contrapposte che "pizzicano" il pezzo da lavorare. In questo modo si applica una pressione uguale da entrambi i lati contemporaneamente.

Le forze si annullano a vicenda. Questo riduce al minimo le sollecitazioni sul pezzo e sui cuscinetti del mandrino della macchina. È una tecnica che noi di PTSMAKE consigliamo spesso per i componenti cavi o sottili.

Il ruolo del supporto interno

Per i pezzi cavi, un mandrino di supporto interno è irrinunciabile. Questo mandrino viene inserito nel pezzo prima della godronatura. Fornisce una spina dorsale rigida che contrasta la pressione esterna.

Il mandrino impedisce alle pareti sottili di collassare o deformarsi sotto la forza. Senza questo supporto, il mantenimento dell'accuratezza dimensionale e la prevenzione della deformazione14 è quasi impossibile. Modelli di zigrinatura diversi potrebbero richiedere lievi aggiustamenti del supporto.

Controllo accurato della pressione

Il controllo della pressione di applicazione è l'ultimo pezzo del puzzle. Non applichiamo mai tutta la pressione in una volta. Utilizziamo invece un approccio graduale a più passaggi.

Ciò consente al materiale di fluire nei denti della zigrinatura senza essere sovraccaricato. I moderni controlli CNC sono ottimi per questo scopo, in quanto consentono impostazioni di pressione precise e ripetibili per ogni passata.

| Passo | Azione | Scopo |

|---|---|---|

| 1. Impostazione | Mandrino di supporto dell'inserto | Forniscono rigidità interna |

| 2. Utensili | Utilizzare uno strumento a forbice | Bilanciamento delle forze di zigrinatura |

| 3. Primo passaggio | Applicare una pressione molto leggera | Stabilire il modello |

| 4. Passaggi successivi | Aumentare gradualmente la pressione | Approfondire delicatamente la zigrinatura |

| 5. Ispezione | Controllare la distorsione | Garantire l'integrità del pezzo |

Il successo della godronatura di pezzi delicati dipende dalla prevenzione della distorsione. I metodi chiave includono l'uso di utensili a forbice per bilanciare le forze, mandrini interni per il supporto e una pressione attentamente controllata. Queste tecniche sono fondamentali per mantenere l'integrità strutturale del pezzo e ottenere risultati di alta qualità.

Come si progetta un modello di zigrinatura per l'integrazione di impianti medici?

Nella progettazione di impianti medici, la superficie è tutto. Non si tratta solo di presa meccanica. Si tratta di incoraggiare il corpo ad accettare e fondersi con il dispositivo.

Dobbiamo applicare i principi della biocompatibilità e dell'osteointegrazione. La giusta zigrinatura crea un'impalcatura. Questa impalcatura favorisce la crescita ossea, fissando il dispositivo in modo permanente.

Principi chiave di progettazione

| Principio | Obiettivo del progetto | Caratteristica della zigrinatura |

|---|---|---|

| Biocompatibilità | Prevenire le reazioni avverse | Scelta del materiale, superficie pulita |

| Osseointegrazione | Promuovere la crescita ossea | Rugosità superficiale controllata |

Ingegneria delle superfici per la risposta cellulare

La struttura superficiale di un impianto invia segnali alle cellule del corpo. Il nostro obiettivo è creare un ambiente accogliente. Vogliamo incoraggiare le cellule che formano l'osso, note come osteoblasti15di attaccarsi, crescere e moltiplicarsi sulla superficie dell'impianto.

Ottimizzazione della rugosità superficiale

Una superficie troppo liscia non offre una presa sufficiente alle cellule. Una superficie troppo ruvida, invece, può danneggiarle. È un equilibrio delicato. Secondo la nostra esperienza, una gamma controllata e specifica di rugosità della superficie offre la base migliore per l'adesione e la proliferazione delle cellule.

Il ruolo della geometria

Anche la geometria dei modelli di zigrinatura è fondamentale. Caratteristiche come microscanalature e cavità forniscono spazi protetti. Queste aree permettono al nuovo osso di crescere all'interno dell'impianto, creando un forte incastro meccanico. Questo incastro è la chiave per ottenere una stabilità a lungo termine e prevenire l'allentamento dell'impianto nel tempo.

| Caratteristica della zigrinatura | Impatto biologico |

|---|---|

| Microfori e pori | Aumenta la superficie di attacco delle cellule. |

| Angoli vivi | Sono da evitare; possono causare stress e danneggiare le cellule. |

| Canali ad incastro | Forniscono percorsi per la crescita dell'osso. |

La progettazione di un modello di zigrinatura per un impianto medico è una sfida biologica. La superficie deve essere progettata con precisione per favorire l'osteointegrazione. In questo modo si garantisce che il dispositivo diventi una parte stabile e integrata del corpo per ottenere i migliori risultati per il paziente.

In che modo la zigrinatura può essere utilizzata come elemento primario nel design di lusso?

La zigrinatura non si limita a fornire una presa. Nei beni di lusso, diventa un'estetica centrale. Questo dettaglio trasforma oggetti ordinari in esperienze premium.

Comunica la qualità attraverso il tatto e la vista. Vediamo come funziona in diversi prodotti. La giusta zigrinatura può definire l'identità di un marchio.

| Categoria di prodotto | Ruolo funzionale | Contributo estetico |

|---|---|---|

| Orologi | Impugnatura su corona e lunetta | Segnali Precisione meccanica |

| Strumenti di scrittura | Presa sicura | Aggiunge peso e ricchezza tattile |

| Apparecchiature audio | Regolazione della manopola | Suggerisce la durata di Pro-Grade |

Questa texture è un segnale di qualità artigianale superiore. Racconta una storia di qualità prima ancora che il prodotto venga utilizzato.

La firma dell'orologiaio

In un orologio di lusso, la corona zigrinata è un elemento iconico. È il principale punto di interazione. La texture nitida e precisa comunica la qualità del meccanismo interno. È un piccolo dettaglio che parla di tradizione e ingegneria.

Nei progetti passati dell'PTSMAKE abbiamo lavorato elementi simili. Ottenere un modello perfetto e uniforme richiede un'immensa precisione. Questo dettaglio eleva l'intero orologio da semplice accessorio a pezzo d'arte.

Il compagno dello scrittore

Le penne di qualità superiore sono spesso dotate di zigrinatura sull'impugnatura. Questo aggiunge un peso e un equilibrio rassicuranti. La consistenza rende l'atto della scrittura più intenzionale e significativo. La sensazione tattile migliora l'aspetto generale della penna. feedback aptico16.

Questo collegamento trasforma un semplice strumento in un oggetto personale di valore. È un indizio sottile che segnala un design accurato e materiali di alta qualità, rendendo l'esperienza dell'utente molto più coinvolgente.

L'interfaccia dell'audiofilo

Considerate le apparecchiature audio di fascia alta. Le manopole del volume e della sintonia sono spesso caratterizzate da una marcata zigrinatura. Questa scelta progettuale è spesso ispirata alle apparecchiature professionali da studio, e implica prestazioni e durata superiori. La sensazione di controllo è soddisfacente ad ogni regolazione.

| Studio di caso | Componente primario zigrinato | Messaggio centrale del design |

|---|---|---|

| Orologio di lusso | Corona e lunetta | Precisione e patrimonio |

| Penna executive | Sezione impugnatura | Qualità e permanenza |

| Audio Hi-Fi | Manopole di controllo | Professionale e affidabile |

Questi casi di studio mostrano come la zigrinatura vada oltre la funzione. Diventa un dettaglio distintivo che definisce l'identità premium di un prodotto. Migliora l'esperienza dell'utente coinvolgendo sia la vista che il tatto, comunicando la qualità in modo potente e non verbale.

Come si può integrare la godronatura con i processi di produzione additiva?

La produzione additiva (AM) cambia completamente il modo di concepire la zigrinatura. Non si tratta più di un passaggio secondario e separato. La texture viene invece progettata direttamente nel modello 3D.

Questa integrazione apre un'incredibile libertà di progettazione. Non siamo più limitati dai vincoli fisici degli utensili da taglio.

Dalla limitazione all'immaginazione

I metodi tradizionali limitano le zigrinature a superfici semplici. La produzione additiva, invece, ci permette di applicare zigrinature complesse a quasi tutte le forme immaginabili.

Questo approccio di stampa diretta consente di risparmiare tempo e di eliminare le fasi del processo.

| Aspetto | Zigrinatura tradizionale | Zigrinatura integrata AM |

|---|---|---|

| Processo | Secondario, post-lavorazione | Integrato, a passo singolo |

| Geometria | Superfici semplici ed esterne | Superfici interne complesse |

| Complessità | Modelli limitati | Design praticamente illimitati |

Nuove possibilità funzionali

Immaginate la zigrinatura all'interno di un tubo per migliorare la miscelazione dei fluidi. Oppure un modello di impugnatura che segue perfettamente un manico ergonomico e curvo. Un tempo questi progetti erano impossibili. Ora sono realizzabili.

Progettare per una complessità senza precedenti

Con AM, le possibilità di progettazione dei modelli di zigrinatura sono pressoché infinite. Non si sceglie da un catalogo standard. Si sta creando una caratteristica unica, adatta alle esatte esigenze del pezzo.

Ciò significa che possiamo andare oltre le semplici zigrinature a diamante o diritte. Possiamo progettare texture che svolgono funzioni altamente specifiche.

Modelli di godronatura avanzati

Considerate un'impugnatura in cui la zigrinatura è più fitta in alcune aree per un migliore controllo. Oppure una superficie con un disegno che riduce la resistenza aerodinamica. Questo livello di personalizzazione è unico nei processi additivi.

Nei progetti passati con i clienti, abbiamo utilizzato i principi di design generativo17 per sviluppare queste texture altamente ottimizzate. Il software aiuta a creare modelli funzionali e leggeri.

Questo approccio ci permette di personalizzare le texture per applicazioni specifiche, migliorando le prestazioni come i metodi tradizionali non possono fare.

| Tecnica di zigrinatura AM | Beneficio primario | Esempio di applicazione |

|---|---|---|

| Zigrinatura conforme | Segue perfettamente curve complesse | Impugnature ergonomiche su strumenti personalizzati |

| Zigrinatura a densità variabile | Ottimizza la texture su una superficie | Zone ad alto attrito sulle manopole di comando |

| Zigrinatura interna | Aggiunge texture alle superfici interne | Miscelatori statici in tubi fluidi |

| Texture biomimetiche | Imita i modelli naturali | Superfici a bassa resistenza per componenti aerospaziali |

Una nuova mentalità per gli ingegneri

Questo cambiamento richiede un nuovo modo di pensare. Gli ingegneri possono ora progettare per ottenere prestazioni ottimali senza essere costretti dai limiti di produzione. Il sistema fonde texture e struttura in un unico elemento senza soluzione di continuità.

La produzione additiva apre nuove possibilità per la zigrinatura. Consente l'integrazione diretta di modelli complessi su quasi tutte le superfici, trasformando una semplice texture in un elemento altamente ingegnerizzato che migliora sia la funzione che le prestazioni.

Quando la zigrinatura è più conveniente di altre tecniche di miglioramento della presa?

La scelta di un'impugnatura non si limita alla sensazione al tatto. È una decisione critica in termini di budget. La zigrinatura è una scelta classica, ma è sempre la più economica?

Dobbiamo confrontarlo con altri metodi. Tra questi, il sovrastampaggio, i rivestimenti, la sabbiatura e l'incisione laser.

Ognuno di essi presenta costi e vantaggi specifici. La scelta giusta dipende dal volume di produzione e dagli obiettivi di progettazione. Diversi modelli di zigrinatura influiscono anche sul costo e sulla funzione finale. Analizziamo l'aspetto economico.

Una vera analisi dei costi va oltre il prezzo unitario. È necessario considerare gli utensili, l'allestimento e il volume di produzione. Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a orientarsi in questa scelta.

La zigrinatura è spesso un'operazione da eseguire una sola volta. Ciò la rende molto efficiente per le grandi produzioni. Il costo unitario diventa molto basso all'aumentare del volume.

Altri metodi hanno strutture di costo diverse. Sovrastampaggio18 richiede un secondo stampo più complesso. Questo aumenta notevolmente i costi iniziali di attrezzaggio. Tuttavia, è possibile creare impugnature uniche e di alto valore che combinano materiali duri e morbidi.

I rivestimenti e la sabbiatura hanno costi di allestimento inferiori. Questo li rende interessanti per i lotti più piccoli. Tuttavia, il loro costo unitario potrebbe non diminuire in modo significativo con il volume. L'incisione laser offre precisione, ma può essere più lenta e incidere sui costi per le grandi serie.

Ecco un confronto semplificato costi-benefici basato sulla nostra esperienza:

| Tecnica | Costo iniziale degli utensili | Costo unitario (alto volume) | Durata | Il meglio per il volume |

|---|---|---|---|---|

| Zigrinatura | Medio | Molto basso | Eccellente | Alto |

| Sovrastampaggio | Alto | Medio | Molto buono | Medio-alto |

| Rivestimenti | Basso | Medio-basso | Variabile | Medio-basso |

| Sabbiatura | Molto basso | Basso | Buono | Tutti i volumi |

| Incisione laser | Alto (Macchina) | Basso | Eccellente | Basso-Alto |

Questa tabella aiuta a orientare la decisione. La soluzione più conveniente dipende dai requisiti specifici del progetto e dalle sue dimensioni.

In sintesi, la godronatura è spesso la scelta più conveniente per i pezzi metallici in grandi volumi. Per volumi inferiori o materiali diversi, alternative come la sabbiatura o i rivestimenti potrebbero essere più economiche in anticipo. Il fattore chiave è la scala di produzione.

Qual è l'evoluzione futura della tecnologia e dei modelli di godronatura?

La zigrinatura si sta evolvendo ben oltre la semplice presa. Stiamo entrando nell'era delle superfici intelligenti. Tecnologie come la testurizzazione laser e gli algoritmi avanzati stanno cambiando tutto.

Questi metodi creano modelli di zigrinatura altamente funzionali. Offrono molto di più di una semplice impugnatura migliore. La precisione è di un livello completamente nuovo.

| Caratteristica | Zigrinatura tradizionale | Zigrinatura futura |

|---|---|---|

| Metodo | Deformazione meccanica | Laser, produzione additiva. |

| Precisione | Macro-livello | Livello micro/nano |

| Funzione | Impugnatura, estetica | Impugnatura, fluidica, ottica |

| Design | Geometrico | Generato da un algoritmo |

Questo cambiamento sblocca nuove e sorprendenti applicazioni per le industrie.

Analizziamo più da vicino queste tendenze future. Le possibilità sono davvero entusiasmanti per la produzione.

Texturing al laser

I laser offrono una precisione incredibile. Ora possiamo creare micro-texture su una superficie. Non solo per l'aspetto estetico. Questi piccoli motivi possono gestire l'attrito o respingere l'acqua.

Nei progetti dell'PTSMAKE abbiamo visto come la finitura superficiale influisca sulle prestazioni. La testurizzazione laser porta questo controllo su scala microscopica, aprendo le porte ad applicazioni avanzate in campo medico e aerospaziale.

Modelli generati al computer

Immaginate i modelli di godronatura progettati da un computer. Non sono limitati dai percorsi tradizionali degli utensili o dalla creatività umana.

Utilizzo Design generativo19Il software può creare modelli ottimizzati per un compito specifico. Ad esempio, per una migliore dissipazione del calore su un componente elettronico o per migliorare il flusso d'aria su un componente. Il risultato è un modello unico e altamente efficace.

Nuove applicazioni funzionali

Il vero punto di svolta è la combinazione di queste tecnologie con i materiali intelligenti. Pensate a una superficie che cambia consistenza in base alla temperatura o alla pressione.

Ecco alcune potenziali applicazioni che stiamo discutendo con i clienti.

| Tecnologia | Applicazione potenziale | Benefici per il settore |

|---|---|---|

| Testurizzazione laser | Impianti medici biocompatibili | Migliori risultati per i pazienti |

| Modelli generativi | Superfici aerodinamiche | Maggiore efficienza del carburante |

| Materiali intelligenti | Impugnature degli utensili con impugnatura adattabile | Sicurezza ed ergonomia migliorate |

Questa evoluzione trasforma la zigrinatura da semplice caratteristica a componente ingegneristico fondamentale. Aggiunge un significativo valore funzionale al prodotto finale.

Il futuro della tecnologia della godronatura si muove verso la precisione e la funzionalità. Metodi avanzati come la testurizzazione al laser e i modelli generati al computer stanno creando superfici con capacità completamente nuove. Queste vanno ben oltre il tradizionale miglioramento della presa meccanica.

Sbloccate le soluzioni di zigrinatura di precisione con la competenza di PTSMAKE

Siete pronti a migliorare il vostro prossimo progetto con modelli di zigrinatura progettati da esperti? Contattate subito PTSMAKE per un preventivo rapido e non vincolante. Il nostro team offre lavorazioni CNC e stampaggio a iniezione di alta precisione per tutti i settori industriali, assicurando che i vostri requisiti personalizzati e le vostre aspettative di qualità siano soddisfatte, dal prototipo alla produzione!

Scoprite come questo standard aiuta a ottenere una zigrinatura uniforme su diversi utensili e macchine. ↩

Scoprite come questo parametro chiave definisce la spaziatura dei godroni e garantisce la compatibilità degli utensili per la produzione di precisione. ↩

Scoprite come questa proprietà influisce sulla durata e sulle prestazioni dei vostri componenti zigrinati. ↩

Scoprite come il nostro senso del tatto influenza la percezione della qualità e del valore di un oggetto. ↩

Scoprite come il flusso di materiale durante la godronatura influisce sulla resistenza del pezzo e sulle dimensioni finali. ↩

Scoprite come le proprietà superficiali influenzano il comportamento dei fluidi nelle applicazioni ingegneristiche su microscala. ↩

Scoprite come le proprietà del metallo cambiano durante la godronatura e influenzano la qualità finale. ↩

Scoprite come questa proprietà del materiale può influire sul processo di lavorazione e sulla qualità finale del pezzo. ↩

Imparare a capire come le strutture superficiali influenzano l'attrito, l'usura e la lubrificazione nei sistemi meccanici. ↩

Per saperne di più su come evitare le collisioni degli utensili nelle configurazioni di lavorazione CNC complesse. ↩

Scoprite come le proprietà dipendenti dalla direzione possono essere progettate per applicazioni avanzate. ↩

Esplora una guida dettagliata su come questa metrica influisce sulla qualità finale dei pezzi. ↩

Scoprite come le tecniche di misurazione precisa assicurano che i vostri modelli personalizzati soddisfino le specifiche esatte. ↩

Comprendere le principali differenze tra deformazione elastica e plastica e il loro impatto sull'integrità finale del pezzo. ↩

Scoprite come queste cellule specializzate costruiscono nuovo osso, fondamentale per il successo dell'integrazione degli impianti. ↩

Esplorate come le sensazioni tattili possano influenzare direttamente la percezione della qualità e del valore del prodotto da parte dell'utente. ↩

Scoprite come questa metodologia di progettazione può aiutarvi a creare componenti ottimizzati e ad alte prestazioni per le vostre esigenze specifiche. ↩

Per saperne di più su questo processo in due fasi per la creazione di componenti integrati e multimateriali. ↩

Scoprite come questo processo guidato dall'intelligenza artificiale crea progetti ottimali spesso impossibili da concepire per l'uomo. ↩