Avete mai notato come alcuni prodotti in alluminio assumano nel tempo un colore bronzo irregolare e a chiazze, rovinando completamente il loro aspetto professionale? Specifiche e procedure di anodizzazione bronzo inadeguate possono trasformare il vostro prodotto di alta qualità in un pugno nell'occhio, con costi di rilavorazione che possono ammontare a migliaia di euro e danneggiare la reputazione del vostro marchio.

L'alluminio anodizzato bronzo ottiene il suo colore caratteristico attraverso un processo elettrolitico in due fasi in cui sali metallici come il solfato di stagno vengono depositati nei pori anodici, creando finiture durevoli con una maggiore resistenza alla corrosione e una colorazione uniforme se specificato correttamente.

Ho lavorato con l'anodizzazione del bronzo presso PTSMAKE per oltre 15 anni, aiutando i clienti a evitare errori costosi e ottenere finiture perfette. Questa guida copre tutto, dalla chimica dei colori all'analisi dei guasti, fornendo le conoscenze necessarie per specificare e gestire con successo i progetti di anodizzazione del bronzo.

Come viene creato chimicamente il colore ‘bronzo’ durante l'anodizzazione?

Vi siete mai chiesti cosa sia quella finitura in bronzo ricca e resistente che ricopre i componenti in alluminio? Non si tratta di vernice, bensì di un sofisticato processo chimico.

La magia della colorazione in due fasi

Creiamo questo splendido colore utilizzando un metodo di colorazione elettrolitica in due fasi. Ciò garantisce una finitura uniforme e duratura.

Il processo prevede innanzitutto la creazione di uno strato poroso. Successivamente, i sali metallici vengono depositati nei pori per creare il colore. Il risultato è una superficie in alluminio anodizzato bronzo estremamente resistente.

| Fattore | Effetto sul colore |

|---|---|

| Tempo di deposizione | Più tempo passa, più scura diventa l'ombra |

| Tensione | Una tensione più alta scurisce la tonalità |

Uno sguardo più approfondito alla colorazione elettrolitica

La vera arte sta nel secondo passaggio. Dopo aver creato uno strato anodico trasparente, immergiamo il pezzo di alluminio in una soluzione acida. Questo bagno è pieno di sali metallici, di solito solfato di stagno.

Quindi applichiamo una corrente alternata (AC) alla parte. In questa fase è fondamentale un controllo preciso per ottenere il colore finale desiderato.

Il ruolo dei sali metallici

La tensione CA spinge minuscoli ioni metallici dalla soluzione di solfato di stagno. Questi ioni si depositano in profondità nel fondo dei pori creati durante la prima fase. Non si tratta di un rivestimento superficiale, ma diventano parte integrante dello strato anodico. Ecco perché il colore è così resistente all'usura e ai raggi UV.

Controllo della tonalità finale

Ottenere una tonalità di bronzo specifica, dallo champagne chiaro al bronzo scuro, è tutta una questione di precisione. L'intensità del colore dipende direttamente dalla quantità di metallo depositato.

Controlliamo questo deposito gestendo il tempo e la tensione. Più tempo nel bagno o una tensione più alta portano a più particelle di metallo, creando una finitura più scura. La superficie del pezzo impedenza1 gioca anche un ruolo fondamentale nella distribuzione uniforme della corrente.

| Controllo dei parametri | Bronzo chiaro | Bronzo medio | Bronzo scuro |

|---|---|---|---|

| Tempo di deposizione | Breve | Medio | Lungo |

| Tensione CA | Basso | Medio | Alto |

Nei nostri progetti presso PTSMAKE, abbiamo calibrato questo processo per garantire un'esatta uniformità cromatica su grandi tirature di produzione.

Il colore bronzo viene creato utilizzando un processo elettrolitico in due fasi. Si forma inizialmente uno strato di ossido, quindi i sali metallici vengono depositati con precisione nei suoi pori. La tonalità finale viene controllata con cura regolando la tensione e il tempo di deposizione per ottenere una finitura resistente.

Quali sono le proprietà fondamentali di una finitura anodizzata bronzo?

La finitura anodizzata bronzo non si limita ad aggiungere colore. Crea una nuova superficie integrale sull'alluminio. Questo processo migliora significativamente le prestazioni del materiale. Si tratta di un vero e proprio upgrade funzionale.

Questo strato protettivo è molto più duro e resistente dell'alluminio grezzo sottostante. Nei progetti passati di PTSMAKE, abbiamo visto come questo migliori la longevità dei componenti.

Facciamo un confronto diretto.

| Proprietà | Alluminio grezzo | Alluminio anodizzato bronzo |

|---|---|---|

| Durezza | Morbido (≈ 2,5 Mohs) | Molto duro (≈ 9 Mohs) |

| Corrosione | Suscettibile | Altamente resistente |

| Aspetto | Opaco, soggetto a graffi | Colore intenso, resistente all'abrasione |

Analisi dei miglioramenti delle prestazioni

I vantaggi di una finitura anodizzata bronzo vanno ben oltre l'estetica iniziale. Queste proprietà migliorate sono fondamentali per i componenti utilizzati in ambienti difficili, che incontriamo frequentemente.

Durezza e resistenza all'usura superiori

Il processo di anodizzazione trasforma la superficie dell'alluminio in ossido di alluminio. Questo strato è incredibilmente duro, con una durezza che si avvicina a quella del diamante sulla scala di Mohs.

Questo rende la superficie altamente resistente ai graffi e all'abrasione. È un enorme vantaggio rispetto all'alluminio grezzo, che è piuttosto morbido e si danneggia facilmente. Questa resistenza è fondamentale per le parti funzionali.

Resilienza ambientale

La resistenza alla corrosione è notevolmente migliorata. Nei nostri test, i componenti in alluminio anodizzato bronzo sono in grado di resistere a centinaia di ore di test in nebbia salina senza subire alcun deterioramento. L'alluminio grezzo si deteriorerebbe rapidamente in condizioni simili.

Il colore bronzo è anche altamente resistente ai raggi UV. Il colore è incorporato nello strato poroso di ossido, impedendo lo sbiadimento e lo sfarinamento che si verificano con la vernice. Ciò garantisce un aspetto duraturo e uniforme per le applicazioni esterne.

Caratteristiche elettriche uniche

Lo strato di ossido di alluminio è un eccellente isolante elettrico. Questa proprietà, nota come alta rigidità dielettrica2, è fondamentale per gli involucri elettronici. Previene cortocircuiti accidentali tra l'alloggiamento e i componenti interni. Questa caratteristica protettiva è uno dei motivi principali per cui i clienti scelgono una finitura in alluminio anodizzato bronzo per i loro prodotti elettronici.

Una finitura anodizzata bronzo trasforma l'alluminio rendendolo eccezionalmente duro, durevole e resistente alla corrosione e all'esposizione ai raggi UV. Le sue eccellenti proprietà di isolamento elettrico lo rendono anche la scelta ideale per proteggere i componenti elettronici sensibili, offrendo una soluzione affidabile e duratura.

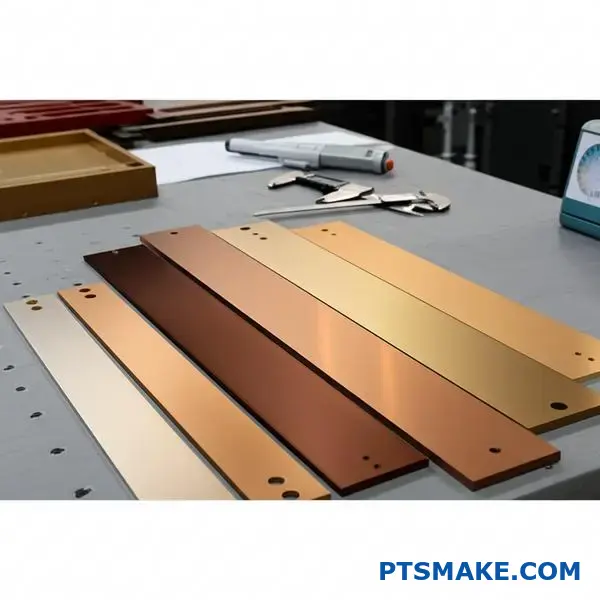

Qual è la gamma completa delle tonalità anodizzate bronzo disponibili?

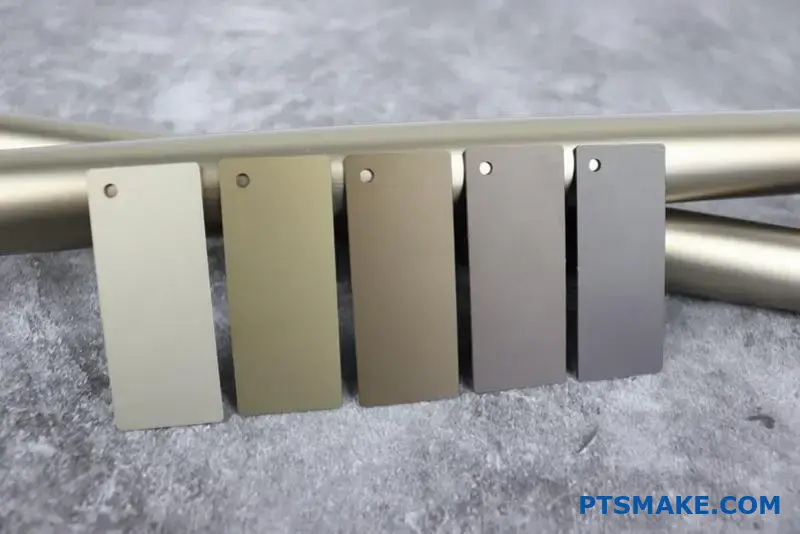

Classificazione della tavolozza anodizzata bronzo

L'anodizzazione bronzo offre una ricca gamma di colori, non un unico colore. Le tonalità vanno da un chiaro champagne a un nero intenso. Questa varietà consente una notevole flessibilità di progettazione.

Queste finiture sono generalmente classificate per maggiore chiarezza. Noi di PTSMAKE collaboriamo spesso con i clienti per selezionare la tonalità perfetta per il loro progetto. Comprendere queste categorie comuni è il primo passo.

| Categoria di tonalità | Descrizione comune | Applicazione tipica |

|---|---|---|

| Bronzo chiaro | Champagne, colore dorato chiaro | Finiture architettoniche, elettronica di consumo |

| Bronzo medio | Tonalità marrone classica e calda | Infissi, pannelli decorativi |

| Bronzo scuro | Marrone cioccolato intenso | Arredi di alta gamma, segnaletica |

| Bronzo statuario | Quasi nero, molto scuro | Opere monumentali e artistiche |

Come otteniamo tonalità specifiche

Ottenere una specifica tonalità di bronzo è una scienza precisa. Non si tratta semplicemente di immergere l'alluminio in una vasca. Controlliamo diverse variabili chiave del processo per ottenere risultati costanti e ripetibili per ogni lotto.

Specifiche e controllo

I clienti specificano una tonalità utilizzando campioni di controllo o codici colore industriali. Il nostro compito è tradurre tale obiettivo in una ricetta di produzione precisa. Ciò garantisce che le parti in alluminio anodizzato bronzo si abbinino perfettamente.

La chiave sta nella gestione del processo di anodizzazione stesso. Il colore deriva dai sali inorganici depositati nei pori dello strato di ossido di alluminio. La quantità e la distribuzione di questi depositi determinano la tonalità finale.

Variabili chiave del processo

Tre fattori principali controllano la profondità e la consistenza del colore finale. Sulla base dei nostri test, anche piccole variazioni possono influire sul risultato. Monitoriamo attentamente il tempo di immersione nella vasca di colorazione, l'elettricità densità di corrente3, e la concentrazione chimica della soluzione colorante.

Tempi di immersione più lunghi e densità di corrente più elevate determinano solitamente tonalità più scure.

| Variabile di processo | Effetto sull'ombra | Il nostro metodo di controllo |

|---|---|---|

| Tempo di immersione | Più tempo = Colore più scuro | Timer automatici e controlli di processo |

| Densità attuale | Maggiore densità = Colore più intenso | Monitoraggio preciso dell'alimentazione elettrica |

| Chimica delle soluzioni | La concentrazione influisce sulla saturazione del colore | Analisi chimiche regolari e regolazioni |

Padroneggiando queste variabili, siamo in grado di fornire l'esatta tonalità di bronzo che avete immaginato.

Comprendere lo spettro del bronzo e le variabili di processo è fondamentale. Ciò consente una corrispondenza cromatica precisa. In questo modo si garantisce che i pezzi finali soddisfino esatti requisiti estetici e funzionali, dal prototipo alla produzione.

Come vengono classificate le finiture anodizzate in bronzo dagli standard industriali?

Per orientarsi nel mondo delle finiture anodizzate in bronzo è necessario comprendere gli standard fondamentali. Non si tratta solo di regole, ma di un linguaggio condiviso per la qualità. Questi standard garantiscono che tutti, dai progettisti ai produttori, siano sulla stessa lunghezza d'onda.

I principali organismi di normazione stabiliscono i parametri di riferimento. Ciascuno di essi ha un obiettivo diverso. Ciò determina le prestazioni e l'aspetto del prodotto finale.

Principali organizzazioni di standardizzazione

- AAMA: Principalmente per applicazioni architettoniche.

- Qualanod: Lo standard europeo di qualità.

- MIL-A-8625: Una rigorosa specifica militare statunitense.

Diamo un'occhiata alle loro applicazioni principali.

| Standard | Obiettivo primario | Area geografica |

|---|---|---|

| AAMA | Alluminio architettonico | Nord America |

| Qualanod | Qualità architettonica | Europa |

| MIL-A-8625 | Militare e difesa | Stati Uniti |

Comprendere queste differenze è il primo passo. Aiuta a scegliere la finitura giusta per le esigenze del tuo progetto.

AAMA: Il punto di riferimento nell'architettura

Per i progetti architettonici, gli standard dell'American Architectural Manufacturers Association (AAMA) sono fondamentali. Lo standard AAMA 611 è la specifica più rilevante. Descrive le prestazioni dell'alluminio anodizzato.

Questo standard definisce due classi. La classe I ha un rivestimento anodico più spesso (0,7 mil o 18 micron). La classe II ha un rivestimento più sottile (0,4 mil o 10 micron). Per l'alluminio anodizzato bronzo per esterni, la classe I è essenziale per garantire la durata.

Qualanod: il marchio di qualità europeo

In Europa, Qualanod fornisce un marchio di qualità per l'anodizzazione. Si tratta di un sistema completo che copre il controllo dei processi, le attrezzature e i test sui prodotti finali.

Qualanod garantisce una qualità costante tra diversi anodizzatori. Ciò è fondamentale per i grandi progetti con più fornitori. Specifica lo spessore del rivestimento, la qualità della sigillatura e la resistenza all'abrasione. Noi di PTSMAKE facciamo spesso riferimento a Qualanod per i clienti con progetti che abbracciano il mercato europeo, garantendo conformità e qualità. Aiuta a definire la durata prevista di una finitura, un fattore chiave nel materiale. tribologia4.

MIL-A-8625: Lo standard militare

Lo standard MIL-A-8625 dell'esercito statunitense è il più rigoroso. Riguarda l'anodizzazione per applicazioni nel settore della difesa e aerospaziale.

Specifica due tipi principali: Tipo I (acido cromico) e Tipo II (acido solforico). Le finiture in bronzo rientrano nel Tipo II. Questo standard prevede anche due classi: Classe 1 (non colorata) e Classe 2 (colorata). Per il bronzo viene utilizzata la Classe 2, con requisiti rigorosi in termini di uniformità del colore e resistenza alla corrosione.

| Specifiche | Requisito chiave | Applicazione tipica |

|---|---|---|

| AAMA 611 Classe I | Spessore ≥18 µm | Architettura esterna |

| Qualanod AA 20 | Spessore medio di 20 µm | Architettura ad alta resistenza all'usura |

| MIL-A-8625 Tipo II | Resistenza alla corrosione e all'usura | Componenti aerospaziali e per la difesa |

La scelta dello standard giusto è fondamentale. Influisce direttamente sulla longevità, sull'aspetto e sul costo dei vostri componenti.

AAMA, Qualanod e MIL-A-8625 offrono quadri distinti per la classificazione delle finiture anodizzate in bronzo. Ogni standard garantisce qualità e prestazioni su misura per applicazioni specifiche, dagli esterni architettonici ai componenti militari più esigenti, guidando la selezione dei materiali e la lavorazione.

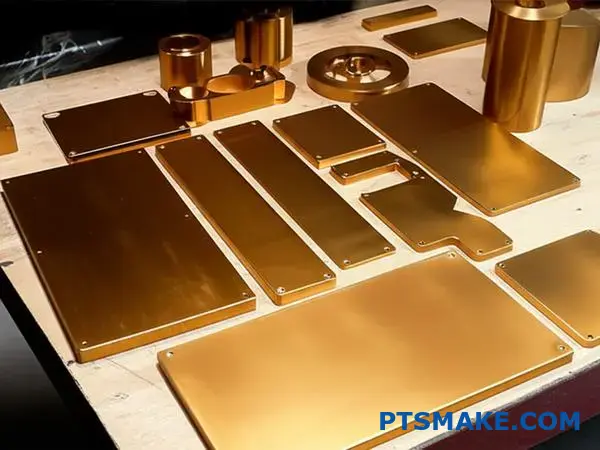

Quali sono le texture superficiali più comuni combinate con l'anodizzazione bronzo?

Prima di applicare l'anodizzazione bronzo, la struttura superficiale del pezzo è fondamentale. Questa finitura pre-meccanica definisce l'aspetto finale. Determina il modo in cui la luce gioca sulla superficie.

Pensalo come la tela per il colore.

Finitura spazzolata

Una finitura spazzolata crea linee sottili e parallele. Questo conferisce al bronzo una lucentezza metallica simile al raso. È ottimo per nascondere piccole imperfezioni.

Finitura lucida

La lucidatura crea una superficie riflettente simile a uno specchio. Quando il bronzo è anodizzato, si ottiene un colore intenso e ricco. L'elevata lucentezza fa risaltare il pezzo.

Finitura sabbiata

La sabbiatura con microsfere produce una texture uniforme, opaca e non direzionale. Per l'alluminio anodizzato bronzo, questo crea una finitura morbida e non riflettente. Ha un aspetto moderno e sobrio.

Ecco un rapido confronto:

| Tipo di finitura | Effetto visivo | Caso d'uso comune |

|---|---|---|

| Spazzolato | Lineare, lucentezza satinata | Pannelli architettonici, elettrodomestici |

| Lucido | Specchiato, lucido | Finiture decorative, articoli di lusso |

| Sabbiato con microsfere | Opaco, antiriflesso | Involucri elettronici, componenti high-tech |

Questa texture iniziale è una decisione fondamentale. Cambia completamente il carattere della parte anodizzata in bronzo.

L'interazione tra texture e luce è ciò che crea la magia. Non si tratta solo del colore, ma anche di come quel colore viene percepito. Una superficie lucida, ad esempio, crea un forte riflessione speculare5, rendendo il colore bronzo più scuro e saturo sotto determinate angolazioni.

Al contrario, una texture sabbiata diffonde la luce. Ciò si traduce in un colore molto uniforme da tutte le angolazioni di visione. Il bronzo appare più morbido e caldo, senza riflessi fastidiosi. È una scelta che spesso consigliamo in PTSMAKE per i componenti dell'interfaccia utente, al fine di ridurre l'affaticamento degli occhi.

Finitura satinata

La finitura satinata è una via di mezzo. È meno riflettente rispetto alla finitura lucida, ma più liscia rispetto a quella spazzolata. Conferisce al bronzo una lucentezza sofisticata e delicata, che al tatto risulta di alta qualità. Offre un'estetica equilibrata.

La scelta della giusta finitura è un passo fondamentale nella progettazione di un prodotto. Secondo la nostra esperienza, è l'applicazione finale a determinare la scelta migliore. Un dispositivo elettronico di consumo potrebbe richiedere la sabbiatura con microsfere per ottenere un aspetto pulito e moderno. Le finiture architettoniche di alta gamma utilizzano spesso una finitura spazzolata per la sua eleganza classica.

Sulla base dei nostri test con i clienti, abbiamo scoperto che la texture può alterare leggermente la tonalità percepita dell'anodizzazione bronzo.

| Finitura | Interazione con la luce | Tonalità bronzo percepita | Nasconde le impronte digitali |

|---|---|---|---|

| Lucido | Altamente riflettente, nitido | Profondo, scuro, ricco | Povero |

| Spazzolato | Riflessione direzionale | Varia a seconda dell'angolo di illuminazione | Buono |

| Raso | Lucentezza morbida e diffusa | Lucentezza uniforme e delicata | Molto buono |

| Sabbiato con microsfere | Altamente diffuso, opaco | Morbido, uniforme, leggero | Eccellente |

Questa scelta influisce non solo sull'estetica, ma anche su aspetti funzionali quali la resistenza ai graffi e la visibilità delle impronte digitali.

Le prefiniture meccaniche come la spazzolatura, la lucidatura e la sabbiatura alterano in modo sostanziale l'aspetto finale dei componenti anodizzati in bronzo. Ogni texture interagisce con la luce in modo unico, influenzando la profondità del colore e la lucentezza. Questa scelta è un fattore cruciale nella progettazione, sia dal punto di vista estetico che funzionale.

Come viene specificata e misurata oggettivamente la consistenza del colore?

Come possiamo andare oltre il "sembra giusto"? I controlli soggettivi non sono affidabili. Per una precisione reale, abbiamo bisogno di numeri.

È qui che entra in gioco la misurazione oggettiva del colore. Essa utilizza un sistema scientifico per definire e verificare il colore.

Lo spazio colore CIELAB

Utilizziamo il sistema CIELAB, o Lab*. Associa ogni colore a tre valori. Ciò fornisce un linguaggio universale per la specificazione dei colori.

Definizione delle tolleranze con Delta E (ΔE)

Delta E (ΔE) misura la "distanza" tra due colori. Un ΔE basso indica che i colori sono molto simili. Questo è fondamentale per garantire la coerenza.

| Metodo di misurazione | Descrizione | Vantaggio |

|---|---|---|

| Controllo visivo | Si basa sull'occhio umano e sull'illuminazione standard. | Rapido e semplice per i controlli iniziali. |

| CIELAB e ΔE | Utilizza uno spettrofotometro per Ladati b*. | Quantitativo, ripetibile e oggettivo. |

Questo sistema garantisce che ogni parte sia perfettamente compatibile.

Affidarsi esclusivamente all'occhio umano è fonte di incoerenza. Due persone possono guardare la stessa parte e vedere una tonalità diversa. Ciò è particolarmente vero nel caso di finiture complesse. Ad esempio, un lotto di alluminio anodizzato bronzo le parti possono presentare lievi variazioni.

Queste variazioni potrebbero sfuggire all'occhio umano, ma possono essere significative. Lo spazio colore CIELAB risolve questo problema assegnando una coordinata precisa a ogni colore.

Comprendere la LaValori b*

Il sistema funziona con tre assi:

- **L***: Rappresenta la luminosità, da 0 (nero) a 100 (bianco).

- **a***: Rappresenta l'asse rosso-verde.

- **b***: Rappresenta l'asse giallo-blu.

Utilizzando un dispositivo chiamato spettrofotometro6, misuriamo questi valori da un campione master. Questo diventa il nostro standard. Quindi definiamo una tolleranza Delta E (ΔE) accettabile. Questa è la differenza di colore massima consentita.

Per ogni componente di produzione, misuriamo il suo LaValori b*. Calcoliamo il ΔE tra esso e il campione master. Se rientra nella tolleranza, è idoneo. È semplice e preciso.

| Valore Delta E (ΔE) | Interpretazione percettiva | Caso d'uso tipico |

|---|---|---|

| < 1.0 | Non percepibile dall'occhio umano | Pannelli automobilistici di alta gamma |

| 1.0 - 2.0 | Percepibile attraverso un'attenta osservazione | Involucro per elettronica di consumo |

| 2,0 – 3,5 | Percepibile a colpo d'occhio | Parti industriali generiche |

Questo approccio basato sui dati elimina ogni margine di incertezza.

La misurazione oggettiva del colore utilizza il sistema CIELAB e le tolleranze Delta E. Questo metodo sostituisce le opinioni soggettive con dati precisi, assicurando che ogni componente prodotto da PTSMAKE soddisfi le vostre specifiche di colore esatte e garantendo l'uniformità dell'intero ciclo di produzione.

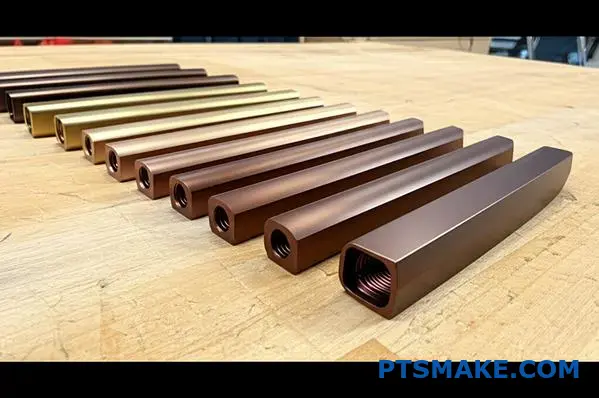

Come è possibile controllare l'uniformità dei colori in un progetto di grandi dimensioni?

Passare dalla teoria alla pratica è fondamentale. Per gestire davvero il colore, occorrono controlli tangibili. Si tratta di stabilire parametri di riferimento chiari e concreti che non lasciano spazio a interpretazioni.

Questo approccio previene discussioni soggettive. Crea una realtà fisica condivisa per te, il tuo team e noi di PTSMAKE. Ecco i metodi su cui facciamo affidamento.

Stabilire standard cromatici di riferimento

Per prima cosa, creiamo un campione "master". Si tratta di un pezzo perfetto che definisce il colore desiderato. Tutti i pezzi futuri vengono confrontati con questo unico standard.

Definire il campo visivo

Successivamente, concordiamo una gamma accettabile. Creiamo campioni che mostrano le tonalità più chiare e più scure accettabili. Questo è fondamentale per finiture come l'alluminio anodizzato bronzo.

Gestisci i lotti di produzione

Infine, controlliamo i lotti di produzione. Richiediamo parti provenienti dallo stesso lotto di produzione, ove possibile. Ciò riduce al minimo le variabili in processi quali l'anodizzazione o la verniciatura.

| Metodo | Obiettivo primario | Il migliore per |

|---|---|---|

| Master Standard | Imposta il singolo obiettivo cromatico ideale | Requisiti di colore ad alta precisione |

| Portata visiva | Definisce i limiti accettabili di luce/buio | Finiture con variazioni naturali |

| Controllo lotti | Riduce al minimo i cambiamenti legati al processo | Produzione in grandi volumi |

Il controllo del colore non riguarda tanto il software quanto piuttosto la disciplina fisica. Richiede una comunicazione chiara e un accordo prima ancora che venga realizzata la prima parte destinata alla produzione di massa.

Il ruolo dei campioni fisici

Un codice colore digitale è un ottimo punto di partenza. Tuttavia, non è in grado di catturare l'effetto della trama, della lucentezza o del materiale. Uno standard fisico di riferimento è imprescindibile.

Nei progetti passati di PTSMAKE, abbiamo visto come un singolo campione approvato possa far risparmiare settimane di discussioni. Diventa la fonte di verità definitiva per tutti quelli coinvolti.

Per materiali come l'alluminio anodizzato bronzo, il colore percepito cambia a seconda della luce e dell'angolo di visione. Ecco perché è così importante definire una gamma visiva accettabile con campioni fisici.

Stabiliamo un campione "limite chiaro" e un campione "limite scuro". Qualsiasi parte di produzione deve rientrare tra questi due parametri fisici di riferimento. Ciò elimina la soggettività dal controllo qualità. Si tratta di un semplice test di superamento o fallimento.

L'importanza del batching

La uniformità del colore è anche legata alla stabilità del processo. Per l'anodizzazione, fattori quali la temperatura e la concentrazione chimica possono causare lievi variazioni tra i lotti.

Per questo motivo consigliamo spesso di produrre tutti i componenti di un singolo assemblaggio utilizzando lo stesso lotto di materiale e lo stesso lotto di anodizzazione. Ciò riduce al minimo il rischio di differenze visibili quando i componenti vengono assemblati uno accanto all'altro. Lievi variazioni di colore da esaurimento del bagno di anodizzazione7 sono meno evidenti se tutte le parti si spostano insieme. Sulla base dei nostri test, questo è il modo più efficace per garantire un aspetto uniforme al prodotto finale.

Una gestione efficace del colore si basa su standard di riferimento, campioni visivi chiari e un controllo intelligente dei lotti. Queste misure pratiche eliminano le approssimazioni, garantendo che il prodotto finale soddisfi esattamente le vostre specifiche visive.

Come si progettano i componenti per evitare i difetti comuni dell'anodizzazione?

Un design intelligente è la tua prima linea di difesa. Previene i difetti di anodizzazione più comuni prima ancora che si verifichino. Questo è un principio fondamentale del Design for Manufacturing (DFM).

Piccoli cambiamenti possono fare una grande differenza. Pianificando in anticipo, si ottiene un risultato impeccabile.

Considerazioni chiave sulla progettazione

Tre aree richiedono la vostra attenzione:

- Drenaggio per sostanze chimiche

- Angoli e bordi arrotondati

- Posizionamento dei punti di contatto

Questi piccoli dettagli consentono di risparmiare tempo e denaro.

DFM per anodizzazione

Un componente ben progettato scorre agevolmente lungo la linea di anodizzazione. Ciò riduce il lavoro manuale e diminuisce il rischio di difetti.

| Area problematica | Soluzione di design | Difetto evitato |

|---|---|---|

| Liquido intrappolato | Aggiungere fori di drenaggio | Macchie e striature chimiche |

| Angoli vivi | Utilizzare raggi generosi | Bruciature e punti scoperti |

| Segni visibili | Specificare i punti di aggancio | Segni di contatto sulle superfici cosmetiche |

È fondamentale considerare il processo di anodizzazione durante la progettazione. Non si tratta solo di un rivestimento, ma di un processo elettrochimico. Ogni caratteristica del vostro componente interagisce con i bagni chimici e la corrente elettrica.

Raggi su angoli acuti

Gli angoli interni appuntiti sono una fonte comune di problemi. Possono intrappolare l'acido, causando striature dopo la sigillatura. Anche gli angoli esterni appuntiti possono causare problemi.

La corrente elettrica si concentra sui bordi esterni affilati. Ciò può causare "bruciature", ovvero uno strato di ossido eccessivamente spesso e fragile. L'uso di raggi generosi, consigliamo almeno 0,5 mm, garantisce un flusso uniforme della corrente. Ciò è particolarmente importante per ottenere un aspetto uniforme, come su un alluminio anodizzato bronzo parte.

L'importanza del drenaggio

I fori ciechi e le tasche profonde sono come delle tazze. Trattengono i detergenti e gli acidi. Quando il pezzo passa alla vasca successiva, questi liquidi intrappolati fuoriescono, causando macchie.

L'aggiunta di piccoli fori di drenaggio ben posizionati consente la fuoriuscita dei liquidi. Questo semplice accorgimento elimina il trasferimento di sostanze chimiche, una delle principali cause di rifiuto cosmetico.

Controllo dei punti di stoccaggio

Ogni parte deve essere fissata con un gancio per ricevere la corrente elettrica. Questi punti di contatto non saranno anodizzati, lasciando piccoli punti scoperti. È necessario specificare sempre dove possono essere posizionati questi punti di fissaggio.

Posizionandoli su superfici non critiche, questi segni vengono nascosti. Ignorare questo aspetto può portare a un Effetto gabbia di Faraday8 in alcuni casi, causando un rivestimento non uniforme. Noi di PTSMAKE collaboriamo con voi per individuare le posizioni migliori per le scaffalature sin dalle prime fasi della progettazione.

| Linea guida | Perché è importante | Le migliori pratiche |

|---|---|---|

| Raggi generosi | Garantisce una densità di corrente uniforme e previene l'accumulo di acido. | Raggio minimo di 0,5 mm su tutti gli angoli. |

| Foranti | Previene lo scolorimento chimico e le macchie. | Aggiungere piccoli fori nelle tasche e fori ciechi. |

| Scaffalature specifiche | Nasconde i punti scoperti sulle superfici non cosmetiche. | Contrassegna i punti di contatto accettabili sui tuoi disegni. |

Un DFM efficace per l'anodizzazione prevede passaggi semplici ma fondamentali. L'aggiunta di raggi, la pianificazione del drenaggio e la specificazione dei punti di aggancio consentono di prevenire i difetti più comuni. Ciò garantisce una finitura uniforme e di alta qualità, riducendo al minimo i ritardi e i costi di produzione.

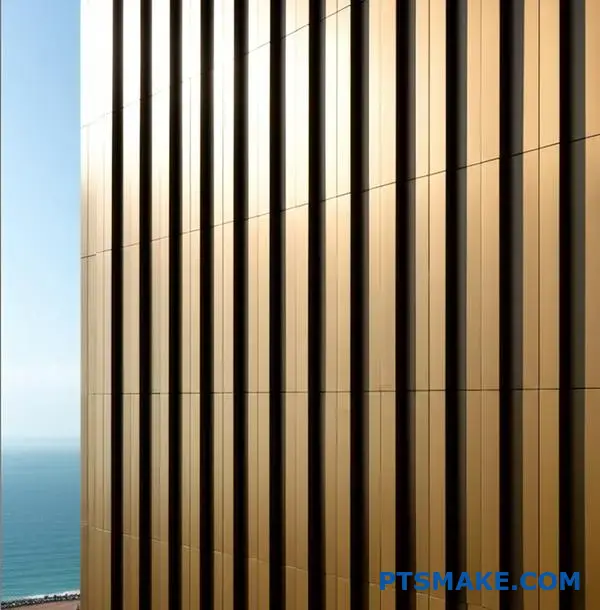

Caso di studio: definizione delle finiture per la facciata di un grattacielo costiero.

I progetti costieri presentano sfide uniche. La combinazione di salsedine, elevata esposizione ai raggi UV e pioggia spinta dal vento è inesorabile sui materiali da costruzione.

La scelta della finitura giusta non è solo una questione estetica. È fondamentale per garantire prestazioni e durata nel tempo. Analizziamo le specifiche per una facciata di grattacielo di successo.

Fattori ambientali chiave

L'ambiente determina la scelta dei materiali. Ogni fattore richiede una contromisura specifica nelle specifiche di finitura.

| Fattore | Impatto primario | Risposta alle specifiche |

|---|---|---|

| Spray salino | Corrosione e vaiolatura | Strato anodico spesso |

| Elevata radiazione UV | Sbiadimento del colore | Pigmenti stabili |

| Pioggia spinta dal vento | Infiltrazioni d'acqua | Guarnizione ad alte prestazioni |

Il nostro obiettivo era un sistema che funzionasse per decenni.

Giustificazione delle specifiche

Nei progetti passati realizzati presso PTSMAKE, abbiamo visto come una scelta sbagliata possa compromettere l'intera facciata. Ogni dettaglio è importante, dalla lega di base alla sigillatura finale. È così che abbiamo creato una specifica solida per questo ambiente esigente.

Materiale di base: lamiera in lega 5005

Abbiamo iniziato con la lega di alluminio 5005. Mentre altre leghe come la 6061 offrono una maggiore resistenza strutturale, la 5005 garantisce una superficie di gran lunga superiore per l'anodizzazione. Assicura un aspetto uniforme e visivamente coerente, fondamentale per le grandi superfici architettoniche.

Finitura: AAMA 611 Classe I

Il cuore della protezione è l'anodizzazione stessa. Abbiamo specificato una finitura architettonica AAMA 611 Classe I. Ciò richiede uno spessore minimo di 0,7 mil (18 micron). Questo spessore maggiore Strato di ossido anodico9 crea una barriera formidabile. È essenziale per resistere alla corrosione causata dai sali presenti nell'aria.

Colore e sigillo

Il colore bronzo scuro specificato offre un'eccellente stabilità ai raggi UV. I pigmenti inorganici utilizzati per l'alluminio anodizzato bronzo sono altamente resistenti allo sbiadimento.

Infine, una sigillatura ad alte prestazioni è imprescindibile. Chiude i pori naturali dello strato anodizzato, impedendo agli agenti corrosivi di penetrare nella superficie.

| Componente | Specifiche | Motivazioni per l'uso costiero |

|---|---|---|

| Lega | Lamina di alluminio 5005 | Uniformità superiore per l'anodizzazione. |

| Finitura | AAMA 611 Classe I | Spessore ≥0,7 mil per resistenza alla corrosione. |

| Colore | Bronzo scuro | Eccellente stabilità ai raggi UV e ritenzione del colore. |

| Sigillo | Ad alte prestazioni | Impedisce l'assorbimento di sale e sostanze inquinanti. |

Questo sistema completo lavora in sinergia per proteggere la facciata.

Questo caso di studio dimostra che una facciata costiera durevole si basa su un sistema sinergico. La lega, la classe di anodizzazione, il colore e la sigillatura devono essere scelti in modo specifico per combattere il sale, i raggi UV e l'umidità, garantendo integrità e aspetto a lungo termine.

Come risolveresti una controversia tra le parti relativa a una discrepanza cromatica?

Quando sorge una controversia sul colore, è necessario eliminare ogni soggettività. L'obiettivo è affidarsi a dati oggettivi, non a opinioni. Questo è l'unico modo per giungere a una risoluzione equa.

Utilizziamo un processo chiaro e basato sui dati. È particolarmente utile per finiture come l'alluminio anodizzato bronzo, dove l'aspetto può essere soggettivo.

Il quadro di risoluzione

Il processo prevede il confronto dei pezzi di produzione con il campione master. Utilizziamo uno spettrofotometro per ottenere dati cromatici precisi. I risultati sono chiari e numerici.

| Passo | Azione | Risultato |

|---|---|---|

| 1 | Recupera campione master | Stabilisce lo standard cromatico concordato. |

| 2 | Selezionare le parti di produzione | Raccoglie campioni dal lotto contestato. |

| 3 | Misura con spettrofotometro | Ottiene l'obiettivo Lavalori cromatici b*. |

| 4 | Confronta i valori ΔE | Quantifica la differenza rispetto alla tolleranza. |

Questo metodo trasforma un disaccordo in una semplice verifica dei dati.

Da opinione a fatto oggettivo

Il presupposto fondamentale per risolvere qualsiasi controversia relativa al colore è l'accordo iniziale. Prima della produzione, entrambe le parti devono concordare un master colore e una tolleranza Delta E (ΔE). Questo numero definisce la deviazione cromatica massima accettabile.

Quando si verifica una controversia, tiriamo fuori gli strumenti. Prendiamo il campione master conservato e diversi pezzi di produzione. Quindi li misuriamo in condizioni di illuminazione controllate. Questo è fondamentale per ottenere risultati coerenti.

Usare i dati per decidere

Uno spettrofotometro non "vede" il colore come l'occhio umano. Misura i dati spettrali di una superficie per generare coordinate precise. Queste coordinate esistono all'interno del Spazio colore CIELAB10, un modello tridimensionale del colore.

Questo processo calcola il valore ΔE. Si tratta di un singolo numero che rappresenta la distanza tra il colore del campione e il colore del master. Per un lotto di parti in alluminio anodizzato bronzo, i risultati sono inequivocabili.

Confronto tra misurazioni campione

| ID campione | Maestro Lab* | Parte Lab* | Valore ΔE | In specifica (tolleranza < 2,0) |

|---|---|---|---|---|

| Parte 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Sì |

| Parte 002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | No |

| Parte 003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Sì |

Sono i dati a decidere per noi. Se il valore ΔE rientra nella tolleranza concordata, il pezzo è idoneo. Se è fuori tolleranza, non lo è. Non c'è spazio per discussioni. Questo è lo standard professionale che manteniamo in PTSMAKE.

Per risolvere una discrepanza cromatica è necessario passare da opinioni soggettive a fatti oggettivi. L'uso di uno spettrofotometro per confrontare i pezzi prodotti con un campione di riferimento fornisce valori ΔE chiari. Questo approccio basato sui dati garantisce una conclusione equa e indiscutibile basata su standard concordati in anticipo.

Quando l'anodizzazione del bronzo non è la scelta giusta per la finitura?

L'anodizzazione bronzo offre una finitura resistente e esteticamente gradevole. Tuttavia, non è una soluzione universale per ogni progetto. La scelta giusta dipende interamente dall'applicazione finale del prodotto.

A volte, altri processi di finitura sono semplicemente più adatti.

Fattori decisionali chiave

Colore ed estetica

Se avete bisogno di un colore specifico che non sia metallico, come un rosso brillante o un blu, l'anodizzazione non funzionerà. Il processo è limitato a una gamma specifica di colori.

Resistenza ambientale

Per le parti esposte a sostanze chimiche o acidi estremi, l'anodizzazione standard potrebbe non fornire una protezione sufficiente. Potrebbe essere necessario un rivestimento più resistente.

Assemblaggio post-finitura

Hai intenzione di saldare i pezzi dopo averli finiti? L'anodizzazione crea uno strato isolante che complica notevolmente la saldatura.

Ecco una guida rapida per aiutarti a decidere.

| Scenario | Anodizzazione bronzo | Alternativa migliore |

|---|---|---|

| Richiede un colore brillante, non metallico | No | Rivestimento in polvere |

| Esposizione estrema a sostanze chimiche | No | Rivestimento in PVDF |

| Saldatura dopo la finitura | No | Finitura dopo la saldatura |

Sebbene l'alluminio anodizzato bronzo sia una scelta eccellente per molte applicazioni, è fondamentale comprenderne i limiti. Noi di PTSMAKE aiutiamo i clienti a orientarsi in queste decisioni per evitare errori costosi. Analizziamo quando una finitura alternativa è superiore.

Uno sguardo più da vicino alle finiture alternative

Quando la tavolozza dei colori è una priorità

La verniciatura a polvere è la soluzione migliore per una vasta scelta di colori. Utilizza una polvere secca applicata elettrostaticamente. Questo processo offre migliaia di colori, texture e livelli di lucentezza. Fornisce una finitura spessa e resistente, più resistente alle scheggiature rispetto alla vernice liquida.

Per ambienti chimici aggressivi

Quando un componente deve resistere a sostanze chimiche aggressive, solventi o un'esposizione estrema ai raggi UV, il rivestimento in PVDF è la soluzione migliore. Il suo fluoropolimero11 La base offre un'eccezionale inerzia chimica. In progetti passati con clienti dell'industria chimica, abbiamo constatato che i rivestimenti in PVDF superano di gran lunga l'anodizzazione in termini di stabilità e protezione a lungo termine.

Post-finitura della saldatura

L'anodizzazione crea uno strato di ossido di alluminio duro e non conduttivo. Questo strato deve essere levigato prima della saldatura, aggiungendo un passaggio aggiuntivo e rischiando di danneggiare il pezzo. È molto più efficiente eseguire tutte le saldature sull'alluminio grezzo e poi applicare la finitura.

Questa tabella fornisce maggiori dettagli.

| Caratteristica | Anodizzazione bronzo | Rivestimento in polvere | Rivestimento in PVDF |

|---|---|---|---|

| Opzioni di colore | Gamma metallica limitata | Quasi illimitato | Buona gamma, non così vasta come quella dei rivestimenti in polvere |

| Resistenza chimica | Buono | Moderato | Eccellente |

| Resistenza ai raggi UV | Molto buono | Buono | Eccellente |

| Saldabilità | Scarso (da rimuovere) | Scarso (da rimuovere) | Scarso (da rimuovere) |

| Il migliore per | Resistenza, aspetto metallico | Personalizzazione del colore | Ambienti estremi |

La scelta della finitura giusta non riguarda solo l'aspetto estetico, ma anche le prestazioni e l'efficienza produttiva. Considerate l'intero ciclo di vita del vostro componente. L'anodizzazione bronzo ha i suoi vantaggi, ma a volte alternative come la verniciatura a polvere o il PVDF rappresentano una scelta ingegneristica e commerciale più intelligente.

Analisi di un guasto: perché la finitura in bronzo si è deteriorata in 5 anni?

Un cliente ci ha mostrato un componente in alluminio anodizzato bronzo scolorito. Dopo soli cinque anni all'aperto, aveva un aspetto terribile. Si trattava di un classico caso di guasto.

Analizziamo i possibili responsabili. Sulla base della nostra analisi, possiamo restringere il campo a tre principali sospetti.

Ciascuno di essi rappresenta una fase critica del processo di anodizzazione. Qualsiasi errore in una di queste fasi porta a questo tipo di guasto.

| Causa potenziale | Descrizione |

|---|---|

| Classe di rivestimento | È stata utilizzata la Classe II invece della Classe I, più resistente. |

| Scarsa tenuta | Lo strato anodico non è stato sigillato correttamente dopo la tintura. |

| Colorante instabile | Al posto dei sali metallici è stato utilizzato un colorante organico. |

Quando una finitura non funziona, dobbiamo indagare sulla causa principale. Secondo la mia esperienza, raramente si tratta di un unico fattore. Spesso è una combinazione di fattori. Ecco un'analisi più approfondita delle nostre tre ipotesi per questa parte sbiadita.

Un rivestimento non specificato

I rivestimenti anodizzati sono disponibili in due tipi principali per l'architettura. La Classe I è per gli esterni, mentre la Classe II è per gli interni.

Un rivestimento di Classe II è molto più sottile. Semplicemente non è in grado di resistere ai raggi UV, alle piogge acide e agli sbalzi di temperatura. Per l'uso all'aperto, è essenziale specificare un rivestimento di Classe I per garantire una durata a lungo termine.

Il ruolo fondamentale della sigillatura

Dopo che un componente in alluminio è stato anodizzato e colorato, la superficie risulta porosa. La fase di sigillatura chiude questi pori, intrappolando le particelle di colore all'interno.

Una sigillatura scadente o incompleta rende il colore vulnerabile. È come lasciare una porta aperta durante una tempesta. I raggi UV e l'umidità penetrano all'interno e deteriorano il colorante. Una sigillatura adeguata protegge il porosità dello strato anodico12 e fissa il colore.

Scegliere il colorante giusto

Anche il metodo di colorazione è un fattore chiave. Non tutti i colori bronzo sono uguali. La scelta in questo caso fa una differenza enorme.

Coloranti organici vs. sali metallici

Molti fornitori utilizzano coloranti organici perché sono più economici. Tuttavia, hanno una scarsa stabilità ai raggi UV e sbiadiscono rapidamente alla luce del sole.

I sali metallici, applicati tramite colorazione elettrolitica, sono molto più resistenti. Queste particelle inorganiche sono altamente resistenti al degrado causato dai raggi UV.

| Tipo di colorante | Stabilità UV | Uso consigliato |

|---|---|---|

| Coloranti organici | Basso | Applicazioni per interni |

| Sali metallici | Alto | Esterni / Architettura |

Per una finitura in alluminio anodizzato bronzo di lunga durata, i sali metallici sono l'unica scelta affidabile per le applicazioni esterne.

Lo scolorimento prematuro di questa parte in bronzo non è stato un caso. È stato causato da evidenti errori di lavorazione: l'uso di un rivestimento per interni, una sigillatura inadeguata o un colorante organico a basso costo. Questi errori sono evitabili con specifiche adeguate e un controllo di qualità accurato.

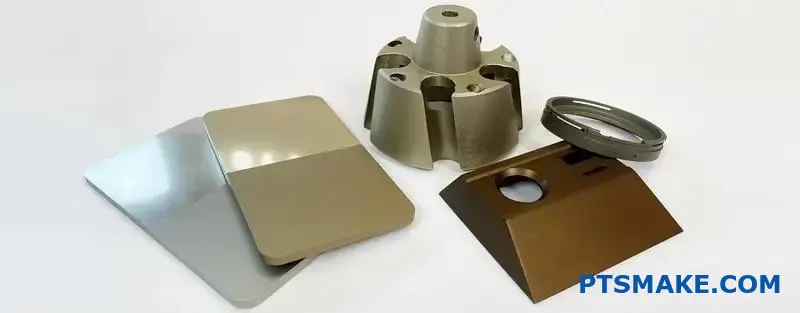

Come è possibile innovare con l'alluminio anodizzato bronzo nella progettazione dei prodotti?

L'alluminio anodizzato bronzo offre un'eleganza senza tempo. Ma la vera innovazione significa andare oltre lo standard. Non limitarti a scegliere una finitura: progettala.

Pensa a come far risaltare il tuo prodotto. Puoi creare esperienze visive e tattili uniche. Questo eleva il tuo design da buono a eccezionale.

Superare i confini della creatività

Combinare i materiali è un ottimo inizio. Inoltre, prendete in considerazione la possibilità di creare modelli e texture personalizzati. Questi metodi possono definire l'identità di un prodotto.

| Approccio standard | Approccio innovativo |

|---|---|

| Utilizzo di un unico materiale | Combinazione con legno/acciaio |

| Superficie uniforme | Modelli/texture personalizzati |

| Finitura spazzolata di base | Effetti di mascheramento selettivo |

La vera distinzione di un prodotto sta nei dettagli. Andare oltre una semplice finitura in bronzo apre molte possibilità di design. Si tratta di essere intenzionali con la superficie stessa. Nei progetti passati di PTSMAKE, abbiamo esplorato questi approcci personalizzati con i clienti.

Strategie avanzate di finitura

Combinazione di materiali per creare contrasto

L'abbinamento dell'alluminio anodizzato bronzo con altri materiali crea un effetto sorprendente. Immaginate il calore del bronzo accanto al legno naturale. Oppure il contrasto con l'acciaio inossidabile lucido. Questa tecnica aggiunge interesse visivo e un tocco di classe a qualsiasi prodotto.

Creazione di motivi con la mascheratura

È possibile creare motivi incredibilmente dettagliati sulla superficie. Otteniamo questo risultato utilizzando tecniche precedenti alla fase di anodizzazione. Ad esempio, modellatura sottrattiva13 consente l'applicazione di loghi o disegni geometrici. In questo modo alcune parti dell'alluminio grezzo rimangono esposte o vengono tinteggiate con un colore diverso, creando un netto effetto bicolore.

Sviluppo di texture personalizzate

Perché limitarsi alla classica finitura spazzolata? Possiamo valutare altre opzioni. Le tecniche applicate prima dell'anodizzazione possono creare sensazioni tattili uniche.

| Tecnica | Effetto risultante |

|---|---|

| Incisione laser | Linee e motivi sottili e precisi |

| Granigliatura | Finitura opaca uniforme e non direzionale |

| Spazzolatura meccanica | Texture lineari o circolari personalizzate |

Questi pretrattamenti modificano la sensazione al tatto della superficie e il modo in cui riflette la luce. Ciò aggiunge un ulteriore tocco di raffinatezza al prodotto finale.

Per innovare con l'alluminio anodizzato bronzo, guarda oltre il colore. Combinalo con altri materiali, usa la mascheratura per creare motivi unici e sviluppa texture personalizzate. Questi dettagli possono davvero definire il tuo prodotto e creare un'esperienza utente memorabile.

Scopri le soluzioni in alluminio anodizzato bronzo su PTSMAKE

Sei pronto a migliorare il tuo progetto con una finitura professionale in alluminio anodizzato bronzo? Contatta subito PTSMAKE per un preventivo rapido e personalizzato. La nostra produzione di precisione garantisce colori uniformi, durata e affidabilità imbattibile, scelta da marchi di fama mondiale. Invia oggi stesso la tua richiesta e inizia a costruire con fiducia!

Scopri perché questa proprietà elettrica è fondamentale per ottenere risultati cromatici precisi e uniformi nell'anodizzazione. ↩

Scopri come questa proprietà può proteggere i tuoi componenti elettronici sensibili dai guasti elettrici. ↩

Scopri come questo parametro elettrico influisce direttamente sul colore finale e sulla qualità del rivestimento. ↩

Comprendere la scienza dell'attrito, dell'usura e della lubrificazione sulle superfici. ↩

Scopri come la fisica della luce influisce sulla qualità percepita e sull'aspetto dei tuoi pezzi finiti. ↩

Scopri lo strumento che rende possibile la misurazione oggettiva del colore e garantisce la qualità. ↩

Scopri come i cambiamenti chimici nel processo di anodizzazione influiscono sul colore e sulla finitura finale del tuo prodotto. ↩

Scopri come la geometria dei componenti influenza i campi elettrici per evitare rivestimenti anodizzati irregolari. ↩

Comprendere la scienza alla base della formazione di questo strato protettivo e le sue proprietà fondamentali per la durata. ↩

Esplora il modello 3D utilizzato per una comunicazione precisa e oggettiva dei colori nella produzione. ↩

Scoprite come questo polimero ad alte prestazioni garantisce una resistenza chimica e ai raggi UV superiore per i vostri componenti. ↩

Comprendere come la struttura microscopica di questo strato sia fondamentale per la solidità del colore e la resistenza alla corrosione. ↩

Scopri i dettagli tecnici della creazione di disegni complessi e permanenti su superfici in alluminio anodizzato. ↩