Lavorando nel settore della produzione di precisione, vedo aziende alle prese con progetti di anodizzazione dell'oro che non soddisfano le loro aspettative in termini di qualità. La parte peggiore? La maggior parte dei problemi deriva dalla mancata comprensione dell'elettrochimica fondamentale e delle variabili di processo che controllano il risultato finale.

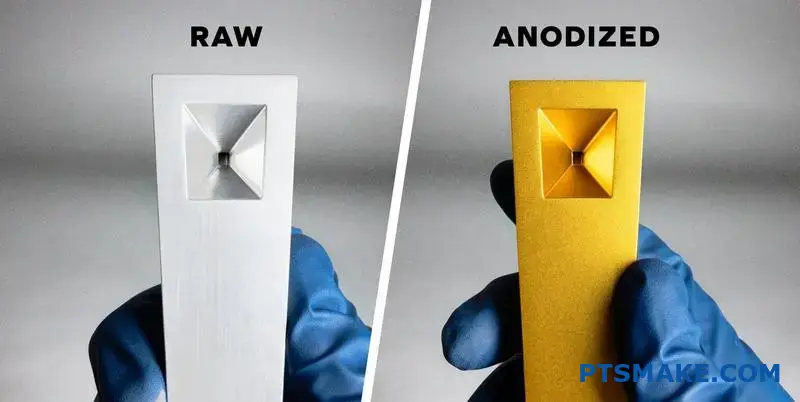

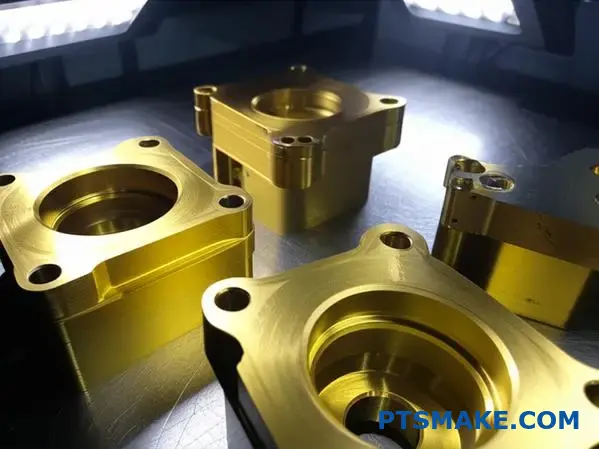

L'anodizzazione dorata è un processo elettrochimico che crea uno strato poroso di ossido di alluminio, che viene poi riempito con coloranti o depositi metallici per ottenere varie tonalità dorate. A differenza della placcatura in oro, questo rivestimento di conversione diventa parte integrante del componente in alluminio, offrendo una durata e un'adesione superiori.

Questa guida completa affronta oltre 40 domande fondamentali che mi vengono poste da ingegneri e responsabili degli acquisti. Dalla scelta della lega di alluminio più adatta al controllo dell'uniformità cromatica tra i diversi lotti di produzione, troverete consigli pratici che vi consentiranno di evitare costosi errori e ritardi nei progetti.

Qual è il principio elettrochimico alla base dell'anodizzazione dell'oro?

Vi siete mai chiesti quale sia il principio scientifico alla base della splendida finitura resistente dell'alluminio anodizzato dorato? Non si tratta solo di un rivestimento, ma di una trasformazione elettrochimica della superficie dell'alluminio stesso.

Fondamentalmente, l'anodizzazione è un processo di ossidazione controllata. Immergiamo il componente in alluminio in un bagno elettrolitico e lo attraversiamo con una corrente elettrica. Il componente in alluminio funge da anodo, ovvero da elettrodo positivo.

Questa configurazione costringe la superficie a formare uno strato resistente di ossido di alluminio. Questo strato è la base perfetta per il colore oro.

| Componente | Ruolo nell'anodizzazione |

|---|---|

| Parte in alluminio | L'anodo (+) |

| Elettrolita | Conduce corrente |

| Alimentazione | Guida la reazione |

Questo processo controllato è ciò che rende la finitura finale così robusta.

Per comprendere appieno il processo, dobbiamo osservare le reazioni che avvengono all'anodo. Si tratta di un affascinante equilibrio tra chimica e fisica.

La reazione dell'anodo

Quando viene applicata tensione, l'alluminio (Al) sulla superficie cede elettroni. Diventa ioni di alluminio caricati positivamente (Al³⁺).

Contemporaneamente, l'acqua (H₂O) proveniente dall'elettrolita acido si divide. Questo processo produce ioni ossigeno caricati negativamente (O²⁻). Questi ioni sono attratti dalla superficie dell'alluminio caricata positivamente. Si combinano per formare ossido di alluminio (Al₂O₃), proprio lo strato che vogliamo ottenere.

Il ruolo dell'elettrolita

L'elettrolita, solitamente acido solforico, non si limita a condurre elettricità. La sua natura acida dissolve lentamente parte dell'ossido appena formatosi.

Questa dissoluzione è fondamentale. Crea pori microscopici nello strato di ossido. Questi pori sono quelli che in seguito tratterranno il colorante dorato, dandoci il risultato finale. alluminio anodizzato oro aspetto. Senza questi pori, la colorazione sarebbe impossibile.

Il controllo delle variabili di processo è dove entra in gioco l'abilità. Parametri come la tensione e densità di corrente1 sono fondamentali. Determinano lo spessore, la durezza e la porosità dello strato di ossido.

Nel nostro lavoro presso PTSMAKE, gestiamo con precisione questi fattori per soddisfare specifiche esatte.

| Variabile | Impatto sullo strato di ossido |

|---|---|

| Tensione | Influisce sulla durezza dello strato e sul tasso di crescita. |

| Temperatura elettrolita. | Influisce sulla dimensione dei pori e sulla densità dello strato. |

| Densità attuale | Controlla la velocità della reazione. |

La base di una finitura eccellente risiede nella padronanza di questa fase elettrochimica.

L'elettrochimica dell'anodizzazione trasforma un semplice pezzo di alluminio in un componente con uno strato di ossido poroso e resistente. Questo strato è essenziale per il successivo processo di tintura che crea la finitura dorata finale. Per padroneggiare questo processo è necessario un controllo preciso dei parametri elettrici e chimici.

Come viene effettivamente creato il colore ‘oro’ durante il processo?

Creare una finitura dorata non è magia. È scienza precisa. La chiave sta nello strato poroso che si forma durante l'anodizzazione. Abbiamo due modi principali per aggiungere colore.

Un metodo è la tintura. In questo caso, immergiamo la parte in una soluzione colorante. Il colore riempie semplicemente i pori vuoti. È un processo molto semplice.

L'altro è la colorazione elettrolitica. Questo metodo è più complesso ma offre risultati superiori. Consiste nel depositare sali metallici in profondità nei pori. Questo crea un colore diverso.

| Metodo di colorazione | Come funziona | Uso comune |

|---|---|---|

| Tintura | I pori sono riempiti con coloranti organici/inorganici. | Parti decorative, ambienti meno difficili. |

| Elettrolitico | Sali metallici depositati alla base dei pori. | Applicazioni architettoniche ad alta resistenza. |

Approfondiamo questi metodi. Comprendere questi metodi è fondamentale per scegliere la finitura giusta per il tuo progetto.

L'approccio alla tintura

La tintura è simile alla colorazione del legno. Dopo l'anodizzazione, il pezzo viene immerso in una vasca contenente colorante disciolto. Lo strato di ossido poroso assorbe il colorante. Questo metodo offre un'ampia gamma di opzioni di colore. Tuttavia, molti coloranti organici possono sbiadire nel tempo a causa dell'esposizione ai raggi UV.

Il vantaggio della colorazione elettrolitica

Per ottenere una finitura in alluminio anodizzato oro autentica e resistente, spesso preferiamo la colorazione elettrolitica. Si tratta di un processo in due fasi. Innanzitutto, anodizziamo l'alluminio. Quindi, lo immergiamo in un secondo bagno contenente sali metallici, come lo stagno.

Una tensione alternata deposita questi sali sul fondo dei pori. Il colore non è un colorante, ma è creato da un effetto ottico. La dimensione e la distribuzione di queste particelle metalliche influenzano il modo in cui interagiscono con la luce. Questo processo crea colori molto resistenti alla luce.

Il colore risultante dipende dal sale metallico utilizzato e dal tempo di lavorazione. Questo controllo preciso è il modo in cui creiamo tonalità dorate uniformi. Il colore deriva da diffusione della luce2 rimuovere i piccoli depositi metallici.

| Passo | Processo | Scopo |

|---|---|---|

| Passo 1 | Anodizzazione standard | Creare uno strato di ossido chiaro e poroso. |

| Passo 2 | Deposizione elettrolitica | Depositare sali metallici nella base dei pori. |

| Passo 3 | Sigillatura | Chiudi i pori per fissare il colore. |

Questo metodo è il motivo per cui l'alluminio architettonico mantiene il suo colore per decenni. Noi di PTSMAKE lo utilizziamo per i componenti che richiedono la massima durata e stabilità del colore.

La creazione del colore nell'anodizzazione comporta il riempimento dei pori con colorante o il deposito di sali metallici. La colorazione elettrolitica utilizza sali metallici e la fisica della luce per creare colori estremamente resistenti e stabili, come la popolare finitura dorata, ideale per applicazioni ad alte prestazioni.

In che modo la scelta della lega di alluminio influisce sulla finitura dorata?

La lega che scegli non è solo una decisione strutturale, ma anche estetica. Gli "ingredienti segreti", ovvero gli elementi di lega, determinano direttamente l'aspetto finale di una finitura in oro.

Elementi come rame, silicio e zinco sono fondamentali. Determinano il modo in cui la superficie reagisce durante l'anodizzazione. Questa reazione determina la chiarezza e l'uniformità del colore. Per ottenere un componente in alluminio anodizzato oro perfetto, il materiale di base è fondamentale.

| Serie Alloy | Elementi primari | Risultato dell'anodizzazione dell'oro |

|---|---|---|

| Serie 6000 | Magnesio, Silicio | Luminoso, chiaro, coerente |

| Serie 7000 | Zinco, rame | Soffocato, spesso confuso |

Comprendere la metallurgia è fondamentale per prevedere il risultato finale. Leghe diverse hanno composizioni chimiche uniche che si comportano in modo diverso nella vasca di anodizzazione.

Perché la serie 6000 eccelle nelle finiture decorative

Le leghe come la 6061 e la 6063 sono le preferite per un motivo. I loro principali elementi di lega, magnesio e silicio, formano un composto che si dissolve in modo uniforme durante il processo di anodizzazione.

Questo crea uno strato anodico altamente poroso e trasparente. Questa struttura trasparente è la tela perfetta. Permette al colorante dorato di penetrare in modo uniforme, ottenendo una finitura brillante, vivace e uniforme. Nei nostri progetti presso PTSMAKE, raccomandiamo sempre la serie 6000 per i componenti cosmetici di alta qualità.

La sfida con le leghe della serie 7000

Al contrario, le leghe della serie 7000, note per la loro eccezionale resistenza, sono difficili da lavorare per le finiture decorative. Il loro elevato contenuto di zinco, spesso abbinato al rame, crea una superficie non uniforme. composti intermetallici3.

Questi composti reagiscono in modo diverso rispetto all'alluminio circostante al processo di anodizzazione. Ciò porta alla formazione di uno strato di ossido non uniforme che può apparire opaco o sbiadito. Il risultato è spesso un colore oro spento, a volte fangoso, privo della brillantezza desiderata.

| Elemento di lega | Impatto sull'anodizzazione dell'oro |

|---|---|

| Rame (Cu) | Può causare opacità o una finitura spenta. |

| Silicio (Si) | In quantità elevate, può creare un aspetto grigio o sporco. |

| Zinco (Zn) | Livelli elevati interferiscono con la nitidezza dei colori, causando tonalità confuse. |

| Magnesio (Mg) | Generalmente positivo, contribuisce alla formazione di uno strato di ossido trasparente. |

Gli elementi di lega sono il fattore determinante per il colore finale. Per una finitura dorata brillante e decorativa, le leghe della serie 6000 sono superiori. La resistenza delle leghe della serie 7000 va a discapito della chiarezza estetica a causa del loro contenuto di zinco e rame.

Quali sono le principali proprietà prestazionali di una superficie anodizzata in oro?

L'anodizzazione dorata offre molto più di una semplice finitura estetica. Crea una superficie con notevoli miglioramenti funzionali. Questo processo trasforma lo strato esterno dell'alluminio, rendendolo molto più duro e resistente.

Non si tratta solo di un rivestimento, ma di una parte integrante del metallo. I miglioramenti in termini di prestazioni sono notevoli e fondamentali per le applicazioni più esigenti in molti settori industriali.

Vantaggi funzionali principali

Una superficie anodizzata dorata offre una protezione eccellente. Protegge l'alluminio sottostante dall'usura e dai fattori ambientali.

| Proprietà | Miglioramento |

|---|---|

| Durezza | Aumento significativo |

| Resistenza alla corrosione | Eccellente |

| Resistenza all'usura | Notevolmente migliorato |

| Isolamento elettrico | Alto |

Questa finitura è la scelta ideale per componenti ad alte prestazioni. Garantisce affidabilità e una maggiore durata dei componenti.

Il fascino visivo dell'anodizzazione dorata è innegabile. Tuttavia, il suo vero valore risiede nei miglioramenti misurabili delle prestazioni. Queste proprietà non sono solo qualitative, ma possono essere quantificate con test specifici standard del settore. Questi dati aiutano gli ingegneri a prendere decisioni informate.

Quantificazione della durezza

La durezza è uno dei vantaggi principali. Un tipico strato anodizzato di tipo II può raggiungere una durezza di 60-70 sulla scala Rockwell C. Si tratta di un valore molto più elevato rispetto alle leghe di alluminio non trattate. Ciò rende la superficie altamente resistente ai graffi e all'abrasione.

Parametri di resistenza alla corrosione

Per verificare la resistenza alla corrosione, utilizziamo spesso test di nebbia salina. Un componente in alluminio anodizzato oro correttamente sigillato può resistere a oltre 336 ore di esposizione alla nebbia salina (secondo la norma ASTM B117) senza mostrare segni di corrosione. Questo è un fattore cruciale per i componenti utilizzati in ambienti difficili. Alla PTSMAKE, i nostri test confermano questi eccellenti risultati.

| Proprietà | Valore tipico/Standard | Applicazione Beneficio |

|---|---|---|

| Durezza | 60-70 Rockwell C | Resistenza ai graffi e all'usura |

| Corrosione | 336+ ore (ASTM B117) | Resistenza in condizioni difficili |

| Rigidità dielettrica | ~30-40 V/µm | Isolamento elettrico |

Proprietà elettriche e di resistenza all'usura

Lo strato anodico è un eccellente isolante elettrico. Il suo rigidità dielettrica4 è una proprietà fondamentale per gli alloggiamenti e i componenti elettronici. Previene i cortocircuiti. Inoltre, la resistenza all'abrasione è notevole e protegge i componenti dall'attrito e dall'usura meccanica per lunghi periodi.

Una finitura anodizzata dorata offre miglioramenti quantificabili in termini di durezza, resistenza alla corrosione e isolamento elettrico. Comprendere questi parametri chiave è fondamentale per specificare il trattamento superficiale corretto al fine di garantire l'affidabilità e la longevità dei componenti nell'applicazione prevista.

In che modo l'anodizzazione dorata differisce dalla placcatura in oro?

La scelta tra anodizzazione dorata e placcatura in oro non riguarda solo l'aspetto estetico. Si tratta di una decisione ingegneristica fondamentale. Questi due processi creano una finitura dorata in modi molto diversi.

Un processo diventa parte integrante del metallo. L'altro rimane in superficie. Ciò influisce su tutto, dalla durata al costo. Comprendere questa differenza fondamentale è essenziale.

Confronto rapido

| Caratteristica | Anodizzazione oro | Placcatura in oro |

|---|---|---|

| Processo | Rivestimento di conversione | Strato additivo |

| Adesione | Parte integrante | Legame meccanico |

| Il migliore per | Parti in alluminio | Metalli vari |

| Durata | Alto | Moderato |

Quando i clienti richiedono una "finitura dorata", la mia prima domanda riguarda sempre l'applicazione. Il processo sottostante è più importante del colore.

Meccanismo: integrale vs. additivo

L'anodizzazione dorata è un processo elettrochimico che trasforma la superficie dell'alluminio in uno strato di ossido di alluminio poroso e resistente. Il colorante dorato viene quindi sigillato in questi pori. La finitura viene sviluppata a partire dal materiale di base.

La doratura, invece, è un processo additivo. Uno strato di oro vero viene depositato sulla superficie del pezzo. Crea un nuovo strato separato sopra il substrato.

Durata e adesione

Poiché lo strato anodizzato è parte integrante dell'alluminio, non si scheggia, non si sfalda e non si stacca. Questo rende alluminio anodizzato oro estremamente durevole e resistente alla corrosione.

La placcatura si basa su un forte legame con la superficie. Sebbene sia valido, questo legame può rompersi in caso di sollecitazioni o urti. L'eccellente adesione del substrato5 dell'anodizzazione è uno dei suoi maggiori vantaggi nelle applicazioni più esigenti.

Costo e aspetto

| Fattore | Anodizzazione oro | Placcatura in oro |

|---|---|---|

| Costo del materiale | Inferiore (coloranti) | Superiore (oro vero) |

| Costo di processo | Generalmente più basso | Può essere più alto |

| Aspetto | Ricco, opaco/satinato | Lucentezza metallica brillante |

| Conducibilità | Non conduttivo | Conduttivo |

Noi di PTSMAKE consigliamo spesso l'anodizzazione per i componenti in alluminio che richiedono una finitura estetica resistente ed economica. La placcatura è riservata ai casi in cui è richiesta la conduttività elettrica o una specifica lucentezza metallica.

In definitiva, l'anodizzazione dorata crea uno strato integrale e resistente convertendo la superficie del metallo. La placcatura in oro aggiunge uno strato distinto e separato sulla superficie. La scelta dipende dalla priorità data alla resistenza, al costo o a proprietà specifiche come la conduttività.

Quali variabili controllano la tonalità e l'intensità specifiche dell'oro?

Ottenere la perfetta finitura in alluminio anodizzato dorato è una scienza. Non è una questione di fortuna. Si tratta piuttosto di controllare con precisione diversi fattori chiave. Ogni parametro deve essere gestito con cura.

Questo garantisce che il colore finale soddisfi le specifiche esatte per ogni parte.

Parametri chiave della tintura anodizzata

Concentrazione del colorante

La quantità di colorante nel bagno influisce direttamente sulla saturazione del colore. Concentrazioni più elevate producono solitamente tonalità dorate più intense e ricche.

Tempo di immersione

Tempi di immersione più lunghi consentono un maggiore assorbimento del colorante nello strato poroso di ossido, determinando una tonalità più scura.

| Parametro | Effetto sul colore |

|---|---|

| Bassa concentrazione | Più chiaro, oro pallido |

| Alta concentrazione | Oro più intenso e ricco |

| Breve immersione | Tonalità più chiara |

| Immersione prolungata | Tonalità più scura |

Il controllo della tonalità e della profondità dell'alluminio anodizzato oro va oltre la semplice tintura e il tempo. Nei nostri progetti presso PTSMAKE, abbiamo scoperto che anche la temperatura e il pH sono fondamentali per ottenere risultati costanti e di alta qualità.

Il ruolo delle condizioni del bagno

Controllo della temperatura

La temperatura del bagno di tintura influisce sulla velocità di assorbimento del colorante. Un bagno più caldo può accelerare il processo. Tuttavia, se è troppo caldo, può compromettere la qualità della sigillatura in un secondo momento.

Livello di pH del bagno di tintura

Il livello di pH deve essere mantenuto entro un intervallo molto ristretto specificato dal produttore del colorante. Il superamento di tale intervallo può alterare la tonalità dell'oro. Può persino impedire la corretta fissazione del colorante.

Per la colorazione elettrolitica

Questo metodo utilizza sali metallici invece di coloranti organici. Il colore deriva dalle particelle metalliche depositate nei pori.

Le variabili di controllo qui sono diverse.

| Parametro elettrolitico | Effetto primario |

|---|---|

| Tensione | Controlla la dimensione delle particelle e il colore |

| Tempo nel bagno salino | Influisce sulla profondità e sull'oscurità |

| Tipo di forma d'onda | Influenza la tonalità finale e la finitura |

Questo processo spesso produce colori più resistenti alla luce. Questi sono ideali per applicazioni architettoniche. Noi di PTSMAKE spesso consigliamo questo metodo per parti che richiedono una durata estrema. La precisione galvanostatico6 Il controllo consente un'eccezionale corrispondenza dei colori tra i diversi lotti di produzione, aspetto fondamentale per i nostri clienti.

Per padroneggiare l'anodizzazione dorata è necessario un controllo preciso della concentrazione del colorante, del tempo di immersione, della temperatura del bagno e del pH. Per i metodi elettrolitici, la tensione e il tempo sono fondamentali. Queste variabili interagiscono per produrre il colore esatto specificato, garantendo uniformità e qualità in ogni pezzo finito.

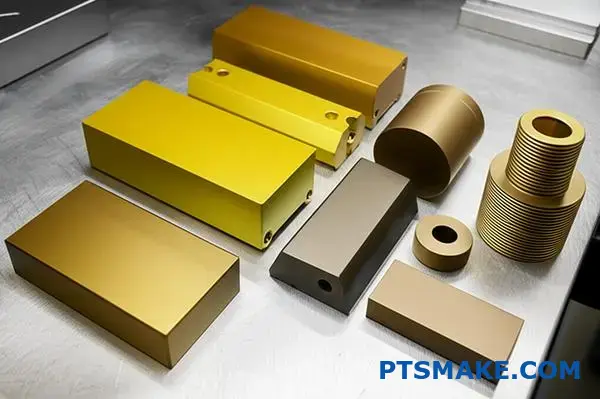

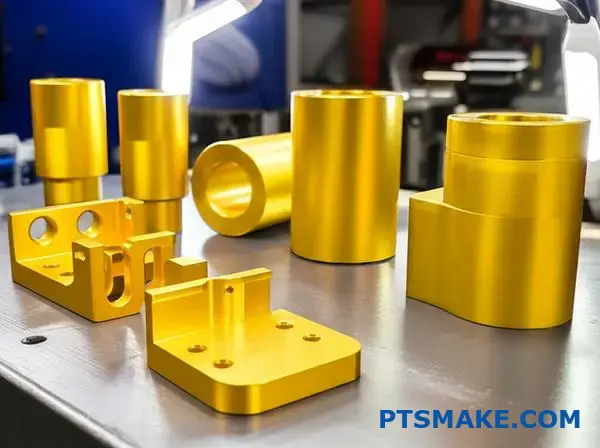

Quali sono le tonalità più comuni dell'anodizzazione dorata?

Quando i clienti richiedono "alluminio anodizzato oro", la mia prima domanda è spesso: "Quale oro?" La gamma di colori è molto più ampia di quanto la maggior parte delle persone pensi. Non si tratta di un unico colore.

Le tonalità vanno dal champagne chiaro al bronzo intenso e ricco. Ogni tonalità conferisce un carattere distintivo al tuo prodotto. Questa varietà consente un abbinamento estetico preciso.

Comprendere queste opzioni è fondamentale per realizzare il tuo progetto. Esploriamo alcune delle tonalità più comuni che vediamo nei progetti.

| Nome della tonalità | Descrizione comune |

|---|---|

| Oro champagne | Un oro molto chiaro e delicato con sfumature argentate. |

| Oro pallido (oro chiaro) | Un colore giallo oro morbido e classico. |

| Ottone | Un giallo più intenso e antico con sfumature marroni. |

| Bronzo | Un oro scuro e intenso con significative sfumature marroni. |

Come si ottengono le diverse tonalità dell'oro?

Ottenere una tonalità specifica di oro dipende interamente dal controllo del processo. Il colore finale dipende in larga misura dalla concentrazione del colorante nel bagno di anodizzazione. Anche il tempo di immersione del pezzo è fondamentale.

Un'immersione più lunga o una concentrazione di colorante più elevata determinano in genere un colore più intenso e scuro. Nei progetti passati realizzati presso PTSMAKE, abbiamo imparato a documentare meticolosamente questi parametri. Questo ci consente di riprodurre esattamente la stessa tonalità per le future produzioni.

Anche la qualità del colorante organico stesso è molto importante. Proprietà fondamentali come la resistenza alla luce7 determinare la resistenza del colore allo sbiadimento quando esposto ai raggi UV nel tempo. Selezioniamo i coloranti in base all'ambiente di utilizzo finale del componente.

Utilizzo dei codici colore per garantire la coerenza

Per eliminare ogni margine di incertezza, ci affidiamo a codici colore. La maggior parte dei fornitori dispone di un proprio sistema di designazione. Alcuni possono fare riferimento a standard come Pantone per offrirti un punto di partenza familiare.

Tuttavia, la pratica migliore è sempre quella di approvare un campione di colore fisico. Questo passaggio garantisce che ciò che si vede è ciò che si ottiene. La tabella sottostante mostra come le variabili di processo influenzano l'aspetto finale.

| Variabile di processo | Effetto sul colore | Importanza del controllo |

|---|---|---|

| Concentrazione del colorante | Più alto = Più scuro | Alto |

| Tempo di immersione | Più lungo = Più scuro | Alto |

| Temperatura del bagno | Influisce sul tasso di assorbimento del colorante | Medio |

| Spessore del film anodico | Influenza la profondità del colore | Alto |

La gamma di tonalità dell'anodizzazione dorata è molto ampia, dallo champagne al bronzo. Per ottenere un colore specifico è necessario un controllo preciso della concentrazione del colorante e del tempo di immersione. L'uso di codici colore e campioni fisici è fondamentale per garantire una consistenza perfetta e ripetibile dei vostri componenti.

Quali sono i principali tipi di processo per ottenere il colore oro?

La scelta del metodo giusto per la finitura in oro è fondamentale. Influisce sulla durata, sull'aspetto e sul costo. Esistono tre metodi industriali principali che prendiamo spesso in considerazione.

Ciascuno presenta vantaggi specifici per determinate applicazioni. Comprendere tali vantaggi aiuta a prendere una decisione informata per il proprio progetto.

Confronto rapido dei metodi di colorazione dell'oro

| Metodo | Resistenza ai raggi UV | Costo | Complessità |

|---|---|---|---|

| Tintura biologica | Basso | Basso | Basso |

| Tintura inorganica | Medio | Medio | Medio |

| Colorazione elettrolitica | Alto | Alto | Alto |

Questa tabella fornisce una semplice panoramica. La scelta migliore dipende sempre dall'uso finale e dall'ambiente in cui verrà utilizzato il prodotto.

Quando creiamo una finitura dorata, non ci limitiamo ad aggiungere un colore. Scegliamo un processo che definisce le prestazioni e l'aspetto a lungo termine del componente. Analizziamo le opzioni disponibili.

Tintura biologica

Questo metodo è il più comune ed economico. Funziona immergendo la parte anodizzata in una soluzione di colorante organico caldo. Il colore viene assorbito dallo strato anodico poroso.

Tuttavia, il suo principale punto debole è la scarsa resistenza ai raggi UV. I colori possono sbiadire nel tempo con l'esposizione al sole. Questo lo rende ideale per prodotti da interno, ma non per applicazioni da esterno.

Tintura inorganica

La tintura inorganica offre una maggiore durata. Anziché molecole organiche, utilizza sali metallici che precipitano all'interno dei pori. Questo processo garantisce una migliore resistenza alla luce rispetto ai coloranti organici.

La gamma di colori è più limitata, ma la stabilità è notevolmente migliore, rendendolo una scelta intermedia valida.

Colorazione elettrolitica

Questa è la scelta migliore in termini di durata. Conosciuto anche come colorazione in due fasi, i sali metallici vengono depositati alla base dei pori attraverso un processo elettrico a corrente alternata. Questo metodo crea colori eccezionalmente resistenti alla luce.

Il colore non è una tintura, ma parte integrante della finitura. Ciò rende la colorazione elettrolitica, utilizzata per creare alluminio anodizzato dorato di alta qualità, perfetta per parti esterne di architettura e automobili. Questo processo richiede un controllo preciso e attrezzature specializzate, il che ne riflette il costo più elevato. Il impregnazione8 dei sali metallici assicura che il colore sia profondamente radicato e protetto.

| Caratteristica | Tintura biologica | Tintura inorganica | Colorazione elettrolitica |

|---|---|---|---|

| Principio | Assorbimento delle molecole di colorante | Precipitazione dei sali metallici | Elettrodeposizione di metalli |

| Stabilità UV | Da scarso a discreto | Buono | Eccellente |

| Il migliore per | Prodotti per interni, prodotti di consumo | Uso generico, alcuni all'aperto | Architettonico, esterno |

| Gamma di colori | Molto ampio | Limitato | Limitato (bronzo, oro, nero) |

La scelta del processo di colorazione dell'oro più adatto richiede un equilibrio tra costi, complessità e durata richiesta. È l'applicazione a determinare il metodo migliore, che si tratti di un semplice componente per interni o di un pannello architettonico resistente esposto agli agenti atmosferici per decenni.

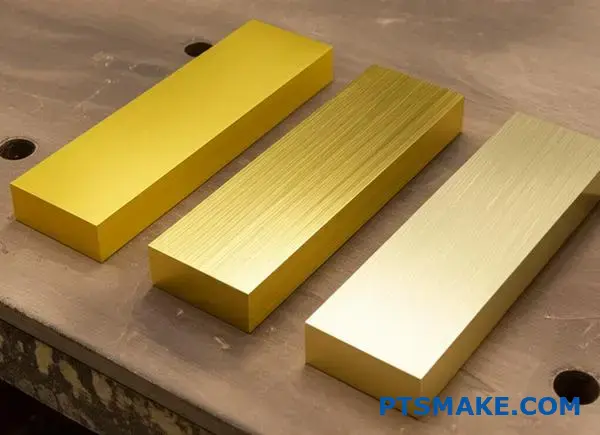

In che modo le texture superficiali interagiscono con l'anodizzazione dell'oro?

L'aspetto finale di un componente anodizzato in oro non dipende solo dal colorante. In realtà, tutto inizia dalla struttura superficiale dell'alluminio grezzo. Diverse finiture di pretrattamento creano punti di partenza unici per il colore.

Queste finiture modificano il modo in cui la luce si riflette sulla superficie. Ciò altera notevolmente l'aspetto del colore dell'oro. Una superficie liscia e lucida avrà un aspetto molto diverso da una superficie ruvida e opaca.

| Pretrattamento | Texture risultante | Aspetto anodizzato oro |

|---|---|---|

| Lucidatura | Liscio, riflettente | Luminoso, brillante |

| Granigliatura | Opaco, uniforme | Morbido, satinato |

| Spazzolatura | Foderato, direzionale | Striato, strutturato |

Scopriamo come queste finiture creano effetti distintivi. La lucidatura meccanica leviga la superficie conferendole una lucentezza simile a quella di uno specchio. Il risultato è una finitura dorata brillante e ricca. Consente un elevato riflessione speculare9, rendendo il colore profondo e brillante.

La spazzolatura crea una grana lineare sull'alluminio. Questo conferisce all'alluminio anodizzato oro un aspetto direzionale unico. Il colore e la lucentezza possono cambiare a seconda dell'angolo di visione. Aggiunge un senso di profondità e texture visiva.

La sabbiatura con microsfere utilizza materiali fini per creare una finitura opaca uniforme e non riflettente. È eccellente per ottenere un aspetto dorato satinato e delicato. È anche molto pratica per nascondere impronte digitali e piccole imperfezioni della superficie.

Anche i trattamenti chimici svolgono un ruolo fondamentale. L'incisione utilizza una soluzione caustica per creare una superficie pulita e opaca. Si tratta dell'opposto della lucidatura chimica, che leviga e lucida l'alluminio prima dell'anodizzazione.

| Trattamento | Effetto superficie | Look finale dorato |

|---|---|---|

| Lucidante chimico | Illumina e leviga | Lucido, brillante |

| Incisione | Opacizza e pulisce | Diffuso, a bassa lucentezza |

Quindi, una parte incisa avrà una tonalità dorata morbida e tenue. Una parte lucidata chimicamente sarà brillante e lucida. Nei progetti passati di PTSMAKE, guidiamo i clienti nella scelta del pretrattamento perfetto per l'estetica desiderata.

In breve, la finitura superficiale iniziale è fondamentale. Determina l'aspetto finale del vostro componente in alluminio anodizzato oro. La scelta di una texture lucida, spazzolata o opaca cambierà radicalmente la profondità del colore, la lucentezza e il carattere complessivo.

Come vengono classificate le finiture in oro per le diverse applicazioni?

Non tutte le finiture dorate sono uguali. La scelta giusta dipende interamente dall'applicazione. Un sistema che le classifica in base all'uso finale è utile. Previene errori costosi.

Li raggruppiamo in categorie. Questo garantisce che la finitura soddisfi specifiche esigenze prestazionali. Pensate alla durata, all'esposizione e all'estetica.

Livelli di classificazione comuni

Ecco una semplice suddivisione delle classi principali. Questa struttura aiuta a orientarsi nella scelta dei materiali fin dall'inizio.

| Classe | Applicazione primaria |

|---|---|

| Classe architettonica I | Strutture esterne ad alta esposizione |

| Classe architettonica II | Elementi decorativi per interni |

| Rivestimenti per automobili | Parti esterne e interne dell'auto |

| Elettronica di consumo | Involucri e componenti dei dispositivi |

| Gioielli decorativi | Articoli estetici e cosmetici |

Questo approccio sistematico è fondamentale.

Approfondiamo il significato di queste classi in termini di prestazioni. Non si tratta solo di un'etichetta, ma di una promessa di durata e funzionalità. Ogni classe è collegata a specifici standard tecnici.

Standard di rendimento per classe

La vera differenza sta nelle specifiche tecniche. Ad esempio, le finiture architettoniche per esterni devono resistere alle intemperie. Al contrario, l'elettronica punta sull'aspetto e sulla sensazione al tatto.

Noi di PTSMAKE guidiamo i clienti in queste scelte. Questo garantisce che il prodotto finale, come un alluminio anodizzato oro rivestimento, funziona perfettamente. La chiave è abbinare le proprietà di finitura all'ambiente.

| Classe | Spessore minimo del rivestimento (μm) | Standard chiave di prestazione |

|---|---|---|

| Architettonico I | 18+ | Elevata resistenza ai raggi UV, >3000 ore di nebbia salina |

| Architettura II | 10-18 | Resistenza moderata all'usura, stabilità del colore |

| Automotive | 12-25 | Elevata resistenza ai graffi e agli agenti chimici |

| Elettronica | 5-12 | Coerenza estetica, usura moderata |

| Gioielli | 1-5 | Lucentezza, corrispondenza cromatica specifica |

Comprendere questi dettagli è fondamentale. Spesso utilizziamo strumenti avanzati per verificare il colore e la lucentezza. Ad esempio, la consistenza del colore viene spesso misurata utilizzando spettrofotometria10. Ciò garantisce che ogni pezzo di una serie di produzione abbia un aspetto identico. La scelta della classe sbagliata può portare a guasti prematuri. Una finitura decorativa sottile non durerà su un edificio esterno.

È fondamentale classificare le finiture in oro in base all'uso finale. Questo sistema collega le applicazioni, dall'architettura all'elettronica, a standard prestazionali chiari come lo spessore del rivestimento e la durata. Assicura che la finitura scelta sia adatta allo scopo e duratura.

Qual è la struttura dei costi tipica per l'anodizzazione dell'oro?

Comprendere il costo dell'anodizzazione dorata non significa considerare un unico prezzo. Si tratta piuttosto di una combinazione di fattori. Ogni pezzo è unico. Le sue dimensioni, la sua forma e la sua complessità influenzano direttamente il costo finale.

Anche il tipo di lega di alluminio gioca un ruolo importante. Alcune leghe sono più difficili da anodizzare. Ciò richiede più tempo e risorse.

I principali fattori di costo

Dimensioni e complessità dei componenti

I pezzi più grandi richiedono più spazio nel serbatoio. I pezzi complessi con cavità profonde o fori sono difficili da trattare. Ciò aumenta la manodopera e i tempi di lavorazione.

Dimensione del lotto

I lotti più grandi spesso riducono il costo unitario. Ciò è dovuto all'efficienza nella configurazione e nell'elaborazione. Le piccole produzioni personalizzate avranno un prezzo individuale più elevato.

Ecco una rapida panoramica di come i fattori influenzano il prezzo.

| Fattore | Costo inferiore | Costo più elevato |

|---|---|---|

| Complessità | Superfici semplici e piane | Geometrie complesse |

| Dimensione del lotto | Grande volume | Prototipo singolo |

| Tipo di lega | Alluminio 6061 | Serie 2000 o 7000 |

| Spessore | Rivestimento standard | Strati protettivi spessi |

Per preventivare con precisione un progetto in alluminio anodizzato oro, è necessario un quadro chiaro. Le variabili che abbiamo discusso sono solo l'inizio. Noi di PTSMAKE guidiamo i nostri clienti attraverso questo processo. Ci assicuriamo che non ci siano sorprese.

Un quadro di riferimento per la stima dei costi

Considera il costo totale come la somma di diverse voci fondamentali. La manodopera è spesso la componente più rilevante. Comprende il montaggio dei componenti, il monitoraggio del processo e i controlli di qualità.

I materiali sono il prossimo punto. Questo include sostanze chimiche, coloranti ed elettricità. Il costo di questi può variare. Ad esempio, mantenere il corretto Concentrazione di elettroliti11 è fondamentale per la qualità, ma richiede un'attenta gestione delle risorse.

Scaffalature e attrezzature

Il modo in cui un pezzo viene fissato nella vasca di anodizzazione è importante. Per forme insolite potrebbe essere necessario un rack personalizzato. Ciò comporta un costo una tantum per gli strumenti. Ne discutiamo sempre in anticipo.

Specifiche di qualità

Una maggiore uniformità cromatica o tolleranze di spessore più rigorose richiedono un maggiore controllo. Ciò comporta misure di garanzia della qualità più intensive. Queste misure aumentano il costo complessivo del progetto.

Ecco una ripartizione percentuale tipica dei costi che abbiamo riscontrato nei progetti passati.

| Componente di costo | Percentuale tipica |

|---|---|

| Manodopera e configurazione | 40% – 50% |

| Materiali (prodotti chimici, coloranti) | 20% – 30% |

| Servizi pubblici (elettricità) | 10% – 15% |

| Utensili e scaffalature | 5% – 10% |

| Controllo qualità | 5% – 10% |

Il costo dell'anodizzazione dell'oro è un puzzle composto da molti pezzi. La complessità del pezzo, il tipo di lega, le dimensioni del lotto e i requisiti di qualità sono i fattori principali. Una chiara comprensione aiuta a creare un budget realistico ed evitare spese impreviste.

Quali leghe di alluminio sono più adatte per l'anodizzazione dorata?

La scelta della lega di alluminio giusta è fondamentale. È il passo più importante per ottenere una bella finitura anodizzata dorata. Non tutte le leghe sono uguali per questo processo.

Il colore e la qualità finali dipendono in larga misura dalla composizione della lega. Alcune leghe producono un oro brillante e uniforme. Altre possono dare un aspetto opaco o irregolare.

Ecco una breve guida alla compatibilità che utilizziamo presso PTSMAKE.

| Serie Alloy | Idoneità all'anodizzazione dorata |

|---|---|

| 6xxx (ad esempio, 6061) | Eccellente |

| 5xxx (ad esempio, 5052) | Eccellente |

| 1xxx (ad esempio, 1100) | Buono |

| 7xxx (ad esempio, 7075) | Buono (con attenzione) |

| 2xxx / 3xxx | Povero |

Questa tabella fornisce un punto di partenza. La scelta migliore dipende sempre dall'applicazione specifica e dai requisiti estetici.

Il segreto per ottenere un componente in alluminio anodizzato dorato perfetto risiede nella composizione chimica del metallo. Gli elementi specifici miscelati nell'alluminio influiscono direttamente sul risultato finale.

Perché le leghe più pure eccellono

Le leghe come quelle delle serie 5xxx e 6xxx sono ideali. Contengono principalmente magnesio e silicio. Questi elementi si anodizzano in modo pulito.

Formano uno strato anodico chiaro e poroso. Questa struttura accoglie facilmente il colorante dorato. Il risultato è una finitura uniforme, brillante e decorativa. Questo è ciò che la maggior parte dei nostri clienti desidera per i propri prodotti di alta gamma.

La sfida con altri elementi

Al contrario, le leghe con un elevato contenuto di rame, come la serie 2xxx, sono problematiche. Il rame non si anodizza in modo uniforme con l'alluminio.

Questo crea microscopiche composti intermetallici12 in superficie. Questi possono causare la comparsa di macchie nere o un colore torbido e non uniforme. Ciò compromette l'aspetto estetico. Le leghe di fusione ad alto contenuto di silicio presentano problemi simili, producendo spesso una sfumatura grigiastra.

Sulla base dei nostri test, ecco come gli elementi principali influenzano la finitura.

| Elemento | Impatto sull'anodizzazione dell'oro | Aspetto risultante |

|---|---|---|

| Magnesio (Mg) | Ottimo assorbimento del colorante | Oro brillante e uniforme |

| Silicio (Si) | Buono (basso %), Scarso (alto %) | Trasparente (basso contenuto di silicio), Grigiastro/torbido (alto contenuto di silicio) |

| Rame (Cu) | Scarso assorbimento del colorante | Macchie scure, colore non uniforme |

| Zinco (Zn) | Equo, può causare una sfumatura gialla | Può alterare la tonalità dell'oro |

Per ottenere una finitura decorativa dorata impeccabile, la scelta della lega è fondamentale. Leghe come la 6061 e la 5052 sono le scelte migliori grazie alla loro composizione pulita, che consente un assorbimento uniforme e brillante del colorante. Evitare leghe con un alto contenuto di rame per prevenire difetti estetici.

Quali sono i difetti più comuni nell'anodizzazione dell'oro?

L'anodizzazione dorata offre una finitura straordinaria e protettiva. Tuttavia, per ottenere la perfezione è necessario un rigoroso controllo del processo. Quando qualcosa va storto, possono comparire dei difetti.

Questi difetti influiscono sia sull'aspetto che sulla funzionalità. Possono variare da lievi variazioni di colore a gravi danni superficiali.

Difetti visivi comuni

I problemi più frequenti sono quelli visivi. Sono facili da individuare, ma possono essere difficili da risolvere.

| Difetto | Aspetto comune |

|---|---|

| Incoerenza dei colori | Diverse tonalità di oro tra i lotti |

| Superficie polverosa | Una sensazione opaca e gessosa invece di una finitura liscia |

Oltre agli evidenti problemi visivi, possono verificarsi diversi difetti legati al processo. Questi possono compromettere l'integrità dello strato protettivo sui componenti in alluminio anodizzato oro.

Difetti indotti dal processo

Questi difetti spesso indicano problemi specifici nella sequenza di anodizzazione.

I segni di scaffalatura sono piccole aree non rivestite. Sono lasciati dai dispositivi di fissaggio che trattengono il pezzo durante il trattamento. Noi di PTSMAKE ci concentriamo sulla progettazione di dispositivi di fissaggio intelligenti per rendere questi segni il più piccoli e poco visibili possibile.

La corrosione e la bruciatura sono più gravi. La corrosione si presenta sotto forma di minuscole cavità sulla superficie. La bruciatura crea un'area scura e ruvida dove il rivestimento è danneggiato. Ciò è spesso causato da un eccessivo densità di corrente13 in alcuni punti.

L'importanza di una corretta sigillatura

Dopo la colorazione, i pori del rivestimento vengono sigillati. Se questa fase non viene completata, la sigillatura risulterà insufficiente. Ciò può causare lo sbavamento o lo sbiadimento del colore e ridurre la resistenza alla corrosione.

| Difetto | Causa primaria | Area di interesse principale |

|---|---|---|

| Segni di scaffalatura | Dispositivo di fissaggio per pezzi | Progettazione e posizionamento delle scaffalature |

| Pitting | Squilibrio chimico | Monitoraggio della soluzione da bagno |

| Bruciatura | Corrente elettrica elevata | Controllo dell'alimentazione elettrica |

| Scarsa tenuta | Temperatura o tempo errati | Parametri del bagno di sigillatura |

Per ottenere una finitura anodizzata dorata impeccabile è necessario prevenire sia i difetti visivi che quelli legati al processo. Problemi quali variazioni di colore, bruciature e sigillatura inadeguata indicano la necessità di un controllo più rigoroso del processo di anodizzazione, dall'inizio alla fine.

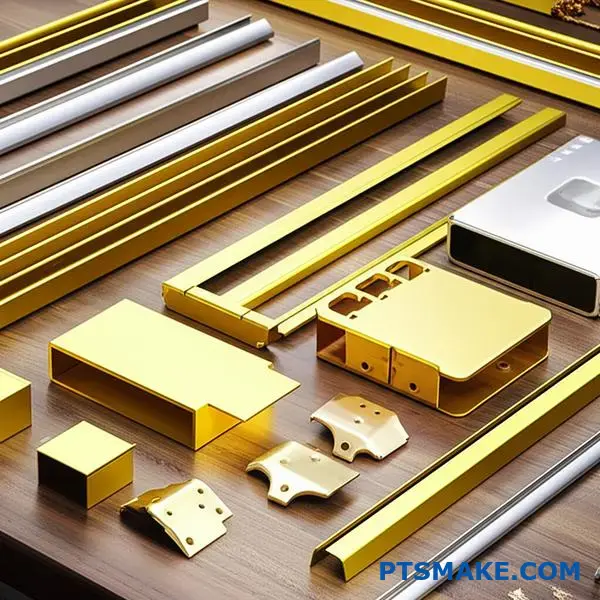

Quali applicazioni utilizzano diverse classi di anodizzazione dell'oro?

L'anodizzazione dorata non è una soluzione valida per tutti i casi. La classe giusta dipende interamente dall'uso finale del prodotto. Una parte cosmetica richiede una finitura diversa rispetto a un componente industriale.

Spesso guidiamo i clienti verso la scelta migliore. Questo garantisce sia l'estetica che le prestazioni a lungo termine dei loro componenti in alluminio anodizzato oro.

Esigenze decorative vs. esigenze funzionali

Per le parti puramente estetiche, è preferibile un rivestimento più sottile. Ciò include articoli come confezioni di cosmetici o targhe commemorative.

Le parti funzionali richiedono di più. Hanno bisogno di rivestimenti più spessi e resistenti per garantire resistenza all'usura e alla corrosione. Si pensi ai componenti delle biciclette ad alte prestazioni.

Ecco una guida rapida:

| Applicazione | Bisogno primario | Lezione tipica |

|---|---|---|

| Confezioni cosmetiche | Appeal visivo | Classe II |

| Finiture architettoniche | Resistenza ai raggi UV | Classe I o II |

| Pannelli frontali audio | Resistenza e aspetto | Classe II |

| Componenti per biciclette | Resistenza all'usura | Classe I |

La scelta della classe di anodizzazione corretta è fondamentale. Influisce direttamente sulla durata, sull'aspetto e sulle prestazioni di un prodotto. Nel nostro lavoro presso PTSMAKE, adattiamo le proprietà di finitura alle esigenze reali dell'applicazione.

Abbinare la finitura alla funzione

Vediamo alcuni esempi specifici. Le mascherine delle apparecchiature audio di fascia alta richiedono una finitura resistente ai graffi e dall'aspetto elegante. In questo caso, l'anodizzazione dorata di classe II è la soluzione perfetta, poiché offre un ottimo equilibrio.

I telai delle finestre architettoniche sono esposti costantemente al sole e alla pioggia. Richiedono una finitura di Classe I o una finitura spessa di Classe II. Ciò garantisce un'eccellente stabilità ai raggi UV e protezione dalla corrosione. L'attenzione è rivolta alla longevità, non solo all'aspetto iniziale. Questo processo crea uno strato protettivo attraverso passivazione elettrolitica14.

Gli smartphone vengono utilizzati quotidianamente. Il loro corpo richiede una finitura resistente alle impronte digitali, ai graffi e agli urti lievi. Una finitura personalizzata di Classe II garantisce questa resistenza senza aggiungere peso o spessore significativi.

Specifiche basate sull'applicazione

La decisione dipende sempre dall'uso finale. Valutiamo l'ambiente specifico e i fattori di stress di ogni progetto. Questo garantisce che la finitura scelta mantenga le prestazioni previste per molti anni a venire.

| Esempio di prodotto | Requisito chiave | Perché questo corso? |

|---|---|---|

| Corpo dello smartphone | Resistenza ai graffi | La manipolazione quotidiana richiede una superficie resistente |

| Telaio della finestra | Resistenza ai raggi UV/alla corrosione | Deve resistere alle condizioni atmosferiche esterne |

| Hub ad alte prestazioni | Resistenza all'abrasione | Resiste all'attrito e alle sollecitazioni meccaniche |

La scelta della giusta classe di anodizzazione dell'oro è una questione di equilibrio. Occorre considerare l'ambiente in cui verrà utilizzato il prodotto, il suo impiego e l'aspetto desiderato. Dalle finiture decorative ai componenti soggetti a forte usura, ogni applicazione richiede una finitura ideale in termini di prestazioni e durata.

Come si confrontano i processi di anodizzazione dell'oro dal punto di vista ambientale?

La scelta del giusto processo di anodizzazione dell'oro non riguarda solo l'estetica. L'impatto ambientale è un fattore molto importante. Metodi diversi hanno esigenze chimiche ed energetiche specifiche.

Fattori ambientali chiave

Ogni processo lascia un'impronta. Dobbiamo considerare le sostanze chimiche utilizzate, i rifiuti prodotti e l'energia consumata. Questo ci aiuta a fare scelte responsabili.

La chimica dei processi è importante

Il tipo di acido e di colorante utilizzato è fondamentale. L'acido solforico è comunemente usato, ma il suo smaltimento richiede un'attenta gestione. Ciò influisce direttamente sulla sostenibilità complessiva della creazione di una bella finitura in alluminio anodizzato dorato.

| Metodo di anodizzazione | Sostanza chimica primaria | Principali preoccupazioni ambientali |

|---|---|---|

| Acido solforico (Tipo II) | Acido solforico | Neutralizzazione degli acidi nelle acque reflue |

| Colorazione elettrolitica | Sali metallici (ad es. stagno) | Metalli pesanti negli effluenti |

| Tintura biologica | Coloranti organici | Varia a seconda del colorante; alcuni sono pericolosi |

Approfondiamo gli impatti specifici delle sostanze chimiche utilizzate per la colorazione. La scelta tra colorazione elettrolitica e coloranti organici presenta un significativo compromesso ambientale. È un argomento che affrontiamo spesso con i clienti di PTSMAKE.

Colorazione elettrolitica: durata contro sprechi

La colorazione elettrolitica utilizza sali metallici inorganici. Questo metodo deposita metalli come lo stagno nei pori anodici. Il risultato è una finitura estremamente durevole e resistente ai raggi UV.

Tuttavia, il processo introduce metalli pesanti nell'acqua di risciacquo. Questo effluente15 richiede un trattamento delle acque reflue esteso e costoso. Una corretta gestione è indispensabile per prevenire la contaminazione ambientale.

Coloranti organici: semplicità contro stabilità

La tintura biologica è più semplice. Consiste nell'immergere la parte in una soluzione di tintura calda. Questo metodo offre una vasta gamma di colori.

La preoccupazione principale riguarda la natura dei coloranti. Alcuni sono innocui, mentre altri possono contenere sostanze inquinanti o composti organici volatili (COV). La stabilità e la biodegradabilità di questi coloranti variano notevolmente.

Consumo di energia

Tutti i processi di anodizzazione sono ad alto consumo energetico. Richiedono una notevole quantità di energia elettrica per il raddrizzatore e per il raffreddamento del bagno acido. In base ai nostri test, tempi di anodizzazione più lunghi per rivestimenti più spessi aumentano direttamente il consumo energetico.

| Metodo di colorazione | Complessità delle acque reflue | Consumo di energia | Rischi per la salute/sicurezza |

|---|---|---|---|

| Elettrolitico | Elevato (metalli pesanti) | Da moderato a elevato | Moderato (sali metallici) |

| Colorante organico | Da basso a moderato | Da basso a moderato | Varia (chimica dei coloranti) |

La scelta di un processo di anodizzazione dell'oro richiede un equilibrio tra durata e responsabilità ambientale. I fattori chiave sono i rifiuti chimici, in particolare i metalli pesanti derivanti dalla colorazione elettrolitica, e il consumo energetico complessivo. Ogni metodo presenta un'impronta unica che deve essere gestita con attenzione.

Come è strutturata la catena di fornitura dell'anodizzazione dell'oro?

Vi siete mai chiesti come un progetto diventi un componente finito anodizzato in oro? Si tratta di un percorso altamente strutturato. Un flusso di lavoro chiaro è fondamentale.

Questo processo garantisce che il prodotto finale soddisfi tutte le specifiche. Coinvolge diversi attori chiave, ciascuno con un ruolo fondamentale dall'inizio alla fine. Vediamo di delineare il flusso tipico.

Le fasi iniziali del flusso di lavoro

Comprendere i primi passi aiuta a prevenire errori costosi in futuro. Tutto inizia con un piano chiaro.

| Palcoscenico | Attore chiave | Azione primaria |

|---|---|---|

| 1. Progettazione e specifiche | OEM / Designer | Creare disegni, definire colori e specifiche |

| 2. Fabbricazione delle parti | Officina meccanica | Lavorazione dell'alluminio grezzo secondo le specifiche |

Questo approccio strutturato è fondamentale per il successo.

Uno sguardo più approfondito a ciascun ruolo

Il successo dipende da ogni singolo anello della catena di fornitura. Una comunicazione chiara e responsabilità ben definite sono essenziali per creare componenti in alluminio anodizzato oro di alta qualità. Ogni fase si basa direttamente su quella precedente.

Il produttore originale/progettista: l'architetto

Il percorso inizia con il produttore di apparecchiature originali (OEM) o il progettista. Sono loro a creare il progetto, che include le dimensioni dei componenti, le tolleranze e le specifiche esatte per la finitura anodizzata. Sono loro a definire il colore, lo spessore del rivestimento e qualsiasi requisito prestazionale, come la resistenza alla corrosione.

Il laboratorio di fabbricazione: il costruttore

È qui che entrano in gioco partner come noi di PTSMAKE. Prendiamo il materiale grezzo in alluminio e lavoriamo il componente secondo le specifiche precise fornite dal progettista. La qualità della finitura superficiale in questa fase è fondamentale. Una finitura scadente non può essere nascosta dall'anodizzazione.

Il reparto di anodizzazione: il finitore

Il pezzo lavorato viene quindi inviato a un'officina specializzata nell'anodizzazione. Qui viene eseguita l'operazione di passivazione elettrolitica16 processo per creare uno strato di ossido resistente. Successivamente applicano la specifica tintura dorata per soddisfare gli standard cromatici dell'OEM. La loro competenza riguarda esclusivamente la finitura delle superfici.

Controllo qualità: The Guardian

Il controllo qualità non è solo una fase, ma un processo continuo. Eseguiamo controlli prima che i componenti vengano inviati all'anodizzazione. L'anodizzatore verifica il proprio lavoro. Infine, un'ispezione completa garantisce che il componente soddisfi tutte le specifiche prima di raggiungere l'utente finale.

| Giocatore | Responsabilità principale | Punto di verifica |

|---|---|---|

| OEM/Progettista | Definizione di specifiche chiare | Revisione del prodotto finale |

| Officina di fabbricazione | Lavorazione di precisione, preparazione delle superfici | Ispezione pre-anodizzazione |

| Officina di anodizzazione | Applicazione della finitura secondo le specifiche | Controlli post-anodizzazione |

| Laboratori di controllo qualità | Verifica indipendente | Durante tutto il processo |

Il percorso che porta dal progetto digitale al componente fisico prevede fasi distinte e cruciali. Ogni attore coinvolto, dall'OEM che definisce le specifiche al team di controllo qualità che esegue i controlli finali, è responsabile del successo del progetto e della qualità del prodotto finale.

Descrivi il processo passo dopo passo per l'anodizzazione dorata di un componente.

La creazione di una finitura in alluminio anodizzato oro uniforme richiede un processo preciso e ripetibile. Noi di PTSMAKE ci affidiamo a un diagramma di flusso dettagliato. Questo garantisce che ogni parte soddisfi le specifiche.

Il percorso che porta da un pezzo grezzo al prodotto finito è sistematico. Ogni fase si basa su quella precedente.

Il flusso di lavoro dell'anodizzazione

Questo flusso di lavoro è la nostra roadmap per la qualità. Garantisce uniformità e durata per ogni componente che produciamo.

| Palcoscenico | Scopo primario |

|---|---|

| Pulizia e sgrassaggio | Rimuovere tutti gli oli e i contaminanti. |

| Incisione | Creare una superficie uniforme e opaca. |

| De-smutter | Rimuovere i residui di lega dopo l'incisione. |

| Anodizzazione | Costruisci lo strato di ossido anodico. |

| Tintura | Conferire il colore dorato desiderato. |

| Sigillatura e asciugatura | Chiudi i pori e cura la finitura. |

Questo approccio strutturato è imprescindibile per il successo.

Un diagramma di flusso di processo è più di una semplice lista di cose da fare. È il nostro principale documento di controllo qualità. Ogni fase ha parametri specifici che monitoriamo attentamente. Qualsiasi deviazione può compromettere il risultato finale.

Punti critici di controllo

Considerate la pulizia come la base. Se rimangono tracce di olio o sporco, lo strato anodizzato risulterà irregolare. Ciò causerà macchie nel colore dorato finale. Lo abbiamo imparato all'inizio dei nostri progetti.

La vasca di anodizzazione è il cuore dell'operazione. Controlliamo la tensione, la temperatura e [l'elettrolita]().17 concentrazione con estrema precisione. Queste variabili influenzano direttamente lo spessore e la durezza dello strato di ossido.

Dal processo alla perfezione

Anche la fase di rimozione della fuliggine è fondamentale. Se viene saltata o eseguita in modo improprio, rimangono residui metallici. Questa "fuliggine" impedirà al colorante di penetrare uniformemente nei pori.

Ecco come piccoli errori di processo possono portare a grossi problemi.

| Problema | Fase della causa potenziale |

|---|---|

| Scarsa adesione del colorante | Rimozione incompleta delle incrostazioni |

| Macchie bianche o polverose | Sigillatura impropria |

| Rivestimento sottile | Tempo/tensione di anodizzazione non corretti |

| Colore non uniforme | Bagno di tintura contaminato |

Infine, la fase di sigillatura fissa il colore. Inoltre, garantisce una resistenza alla corrosione fondamentale per la parte in alluminio anodizzato dorato. Una sigillatura scadente comporta una durata di servizio breve. Si tratta di una fase finale semplice, ma fondamentale.

Un diagramma di flusso dettagliato è il modello per un'anodizzazione dell'oro di qualità. Ogni fase, dalla pulizia iniziale alla sigillatura finale, è un punto di controllo critico. Seguire questo processo garantisce una finitura durevole e visivamente perfetta su ogni singolo pezzo.

Quali parametri devono essere controllati per ottenere un colore uniforme?

Un piano di controllo del processo (PCP) è la tua tabella di marcia. Assicura che ogni parte abbia lo stesso aspetto. Senza di esso, puoi solo tirare a indovinare.

Per finiture come l'alluminio anodizzato dorato, questo è fondamentale. È necessario definire e monitorare ogni variabile. Il piano si articola in tre fasi principali.

I tre pilastri del controllo del colore

Ogni fase ha una funzione specifica. L'anodizzazione crea la base. La colorazione aggiunge la tonalità. La sigillatura protegge la finitura finale.

| Palcoscenico | Obiettivo primario |

|---|---|

| Anodizzazione | Creare uno strato di ossido poroso |

| Colorazione | Depositare il colorante nei pori |

| Sigillatura | Chiudi i pori per fissare il colore |

Il controllo di queste fasi è l'unico modo per ottenere una vera uniformità cromatica.

Per ottenere una tonalità dorata specifica, è indispensabile un PCP dettagliato. Esso sposta il controllo qualità dall'ispezione finale a un sistema proattivo e integrato nel processo. Noi di PTSMAKE elaboriamo questi piani insieme ai nostri clienti. Ciò garantisce che il primo pezzo corrisponda all'ultimo.

Parametri del processo di anodizzazione

Questo primo passaggio crea il film anodico poroso. La struttura di questo film influisce direttamente sul modo in cui accetta il colorante. Controllo Densità attuale18 è particolarmente importante per l'uniformità dello strato.

| Parametro | Finestra accettabile (esempio oro) |

|---|---|

| Temperatura | 18-22 °C (64-72 °F) |

| Tensione / Corrente | 12-18 V / 12-15 A/ft² |

| Acido solforico | 180-200 g/L |

| Tempo di anodizzazione | 30-45 minuti |

Parametri di colorazione (tintura)

Qui, il colorante riempie i pori creatisi durante l'anodizzazione. Anche piccole variazioni possono causare significativi cambiamenti di colore. Sulla base dei nostri test, il tempo e la temperatura sono le variabili più sensibili per i coloranti dorati.

| Parametro | Finestra accettabile (esempio oro) |

|---|---|

| Concentrazione del colorante | 5-10 g/L |

| Livello di pH | 5,0 – 6,0 |

| Temperatura | 55-65 °C (131-149 °F) |

| Tempo di immersione | 5-10 minuti |

Parametri di sigillatura

La sigillatura chiude i pori, fissando il colore e garantendo resistenza alla corrosione. Una sigillatura non corretta può causare lo scolorimento o lo sbiadimento del colore.

| Parametro | Finestra accettabile (esempio oro) |

|---|---|

| Tipo di guarnizione | Idrotermale a media temperatura |

| Temperatura | 85-95 °C (185-203 °F) |

| Livello di pH | 5,5 – 6,5 |

| Tempo di sigillatura | 15-20 minuti |

È essenziale disporre di un piano di controllo del processo dettagliato. Esso definisce finestre operative precise per l'anodizzazione, la colorazione e la sigillatura. Questo approccio metodico trasforma la uniformità del colore da un'arte a una scienza ripetibile, garantendo risultati prevedibili per ogni ciclo di produzione.

Specificare l'intero processo per un dispositivo elettronico di fascia alta.

Creare una finitura dorata impeccabile su uno smartphone di punta non è magia. È pura precisione ingegneristica. Richiede specifiche dettagliate fin dall'inizio.

Questo documento funge da modello. Guida ogni fase del processo per ottenere un aspetto estetico perfetto. Questo processo garantisce l'uniformità su milioni di unità.

Fasi chiave delle specifiche

Il processo inizia con la selezione dei materiali. Si passa poi alla preparazione della superficie e infine all'anodizzazione e alla colorazione. Un rigoroso controllo di qualità è essenziale durante tutto il processo.

| Palcoscenico | Considerazioni chiave |

|---|---|

| Selezione delle leghe | Risposta all'anodizzazione e colore finale |

| Pre-finitura | Struttura superficiale e pulizia |

| Anodizzazione | Spessore e durata dello strato |

| Controllo qualità | Perfezione estetica e fisica |

Preparazione della lega e della superficie

La scelta della lega di alluminio è fondamentale. Per una finitura in alluminio anodizzato oro di alta qualità, consiglio solitamente la serie 6000, in particolare il 6063. La sua composizione consente un assorbimento del colore brillante e uniforme.

La serie 7000, pur essendo più resistente, può risultare più opaca e assumere una tonalità giallastra. Ciò è dovuto al suo maggiore contenuto di zinco. Non è l'ideale per un prodotto di lusso.

La preparazione della superficie è altrettanto importante. Una sequenza specifica crea la sensazione tattile e l'aspetto desiderati. Inoltre, garantisce che la superficie sia perfettamente pulita per l'anodizzazione. In uno dei nostri progetti passati, abbiamo scoperto che una sabbiatura fine seguita da una leggera incisione chimica conferisce una finitura opaca di alta qualità. Questo riduce al minimo il riflesso della luce e nasconde le impronte digitali.

Parametri di anodizzazione e colorazione

Il processo di anodizzazione crea uno strato di ossido poroso e resistente. Questo strato viene poi impregnato con colorante organico per creare il colore dorato. In questa fase è fondamentale un controllo preciso. Ci affidiamo a rigorosi controllo galvanostatico19 per mantenere una densità di corrente costante.

Ciò garantisce una crescita uniforme dello strato su geometrie complesse. Qualsiasi deviazione può causare differenze cromatiche visibili.

| Parametro | Specifiche | Tolleranza |

|---|---|---|

| Acido solforico concentrato. | 180 g/L | ±10 g/L |

| Temperatura del bagno | 20 °C | ±1°C |

| Densità attuale | 1,5 A/dm² | ±0,1 A/dm² |

| Concentrazione del colorante | 5 g/L | ±0,5 g/L |

| Tempo di sigillatura | 30 minuti | ±2 minuti |

Questo rigoroso controllo è il modo in cui garantiamo che ogni singolo componente abbia un aspetto e una sensazione identici. È una parte imprescindibile della produzione di alta gamma.

Una perfetta finitura in alluminio anodizzato oro è il risultato di un processo meticolosamente pianificato. Dalla scelta specifica della lega alla preparazione accurata della superficie e ai parametri di anodizzazione rigorosamente controllati, ogni dettaglio è importante. Il documento con le specifiche tecniche è la chiave per ottenere questa perfezione ripetibile.

Il piano di controllo qualità non negoziabile

Una specifica rigorosa è inutile senza un piano di controllo qualità rigoroso che ne garantisca l'applicazione. Per un dispositivo di alta qualità, il controllo qualità non è solo un controllo finale. È presente in ogni singola fase del processo.

Il nostro piano di controllo qualità si concentra sia sugli aspetti estetici che sulle prestazioni. Non lasciamo spazio ad alcun errore.

Ispezione cosmetica

La perfezione visiva è fondamentale. Utilizziamo sia ispezioni automatizzate che manuali in condizioni di illuminazione controllate per verificare la presenza di eventuali difetti.

- Uniformità del colore: Utilizziamo uno spettrofotometro per misurare il colore rispetto a un campione di riferimento. Il valore Delta E deve essere inferiore a 1,0.

- Difetti superficiali: Controlliamo la presenza di graffi, ammaccature o imperfezioni. Il nostro standard prevede zero difetti visibili da una distanza di 30 cm.

Test fisici

La finitura deve anche essere resistente. Deve sopportare l'uso quotidiano.

- Spessore del rivestimento: Utilizziamo il test delle correnti parassite per verificare che lo strato anodico rientri nelle specifiche di 12-15 micron.

- Resistenza all'abrasione: Il test Taber garantisce che la superficie sia resistente all'usura, simulando un utilizzo prolungato nel tempo.

Questo approccio multiforme al controllo qualità garantisce che ogni corpo dello smartphone soddisfi gli standard di lusso richiesti dai consumatori.

Domande frequenti

Perché la lega di alluminio 6063 è preferibile per una finitura dorata?

La lega 6063 ha un contenuto inferiore di elementi come rame e zinco rispetto ad altre serie come la 7000. Questi elementi possono interferire con il processo di anodizzazione, causando spesso un colore torbido o non uniforme. La lega 6063 fornisce una base più chiara e brillante per la tintura.

La struttura superficiale può influire sul colore finale dell'oro?

Assolutamente sì. Una texture più ruvida, come quella ottenuta con una sabbiatura pesante, diffonde maggiormente la luce. Questo può rendere il colore dell'oro più chiaro e opaco. Una superficie più liscia e levigata darà come risultato un oro più riflettente e profondo. La prefinitura deve essere uniforme.

Dalle specifiche alla realtà

Una specifica dettagliata è il progetto essenziale per ottenere una finitura in alluminio anodizzato oro di livello mondiale. Tuttavia, la vera sfida consiste nell'eseguire tale progetto con assoluta precisione e coerenza, pezzo dopo pezzo.

Noi di PTSMAKE eccelliamo nel trasformare queste specifiche esigenti in componenti tangibili e impeccabili. Grazie alla nostra profonda esperienza nella lavorazione e finitura CNC di precisione, aiutiamo i nostri partner a dare vita ai loro dispositivi elettronici di fascia alta, garantendo che ogni prodotto soddisfi i più elevati standard di qualità e perfezione estetica.

Quando sceglieresti l'anodizzazione piuttosto che il PVD dorato o la verniciatura?

La scelta della giusta finitura dorata è fondamentale. Influisce sull'aspetto, sulla sensazione al tatto e sulle prestazioni. L'anodizzazione, il PVD e la verniciatura offrono ciascuno vantaggi unici. Questa decisione può sembrare complessa.

Il mio obiettivo è semplificare tutto questo per voi. Useremo una chiara matrice decisionale che vi aiuterà a scegliere l'opzione migliore per le vostre specifiche esigenze di prodotto. Analizziamo i fattori chiave da considerare.

| Finitura | Il migliore per | Caratteristica principale |

|---|---|---|

| Anodizzazione | Parti in alluminio | Sensazione metallica |

| PVD oro | Articoli soggetti a forte usura | Durata |

| Vernice | Articoli a basso costo | Varietà di colori |

Questo quadro di riferimento ti aiuta a orientare la tua scelta. Assicura che il tuo prodotto non solo abbia un ottimo aspetto, ma funzioni anche alla perfezione.

Per prendere la decisione giusta è necessario approfondire la questione. Noi di PTSMAKE guidiamo quotidianamente i nostri clienti in questo processo. La scelta non riguarda solo il colore, ma anche l'abbinamento della finitura alle esigenze dell'applicazione.

Un confronto dettagliato è lo strumento migliore. Abbiamo sviluppato questa matrice sulla base dei dati del progetto. Essa valuta i fattori più critici che dovrete affrontare. Il processo per l'alluminio anodizzato oro, ad esempio, comporta passivazione elettrolitica20 che modifica radicalmente la superficie.

| Criterio | Anodizzazione oro | PVD oro | Vernice dorata |

|---|---|---|---|

| Durata | Alto (integrale) | Molto alto | Da basso a medio |

| Costo | Medio | Alto | Basso |

| Corrispondenza dei colori | Buono | Eccellente | Eccellente |

| Sensazione metallica | Conservato | Conservato | Perso |

| Conducibilità | Basso (isolante) | Alto | Nessuno |

| Ambiente | Moderato | Basso | Elevato (COV) |

Giustificazione per prodotti specifici

Caso 1: Manopole audio di fascia alta

Per una manopola audio di alta qualità, anodizzazione dorata è perfetto. Mantiene la sensazione metallica e croccante dell'alluminio lavorato. La finitura è abbastanza resistente da sopportare un uso frequente, offrendo un'esperienza utente superiore.

Caso 2: Custodie per orologi di lusso

Qui, PVD oro è il vincitore. Offre un'eccezionale resistenza ai graffi e all'usura. Questo è fondamentale per un oggetto che si indossa quotidianamente. Inoltre, presenta un colore dorato intenso e uniforme che ne sottolinea la qualità.

Caso 3: Trofei promozionali monouso

Per articoli promozionali a basso costo, vernice dorata è la scelta più pratica. È economico e offre una produzione rapida. La durata non è una preoccupazione primaria per queste applicazioni.

Questa matrice decisionale fornisce un percorso chiaro. Valutando la durata, il costo, la sensazione al tatto e altri fattori, è possibile selezionare con sicurezza la finitura dorata ideale. La scelta migliore è sempre quella che si allinea con la funzione specifica e la posizione di mercato del vostro prodotto.

Come è possibile garantire l'uniformità del colore tra i diversi lotti di produzione?

Una solida strategia di controllo del colore è la migliore difesa contro le variazioni da lotto a lotto. Non si tratta di congetture, ma di creare un processo ripetibile e basato sui dati.

Si inizia con un "campione master", ovvero il riferimento cromatico perfetto.

La Fondazione: il tuo campione master

Il campione master diventa il punto di riferimento per tutte le future produzioni. È l'unico pezzo che tutti concordano essere corretto. Tutti gli altri pezzi devono corrispondere ad esso.

Perché l'illuminazione è fondamentale

Il colore può apparire diverso sotto luci diverse. Ecco perché valutiamo sempre il campione master e i pezzi di produzione in condizioni di illuminazione controllate e costanti, per evitare errori.

| Condizioni di illuminazione | Aspetto cromatico | Rischio di coerenza |

|---|---|---|

| Lightbox controllato D65 | Colori reali e uniformi | Basso |

| Ufficio Fluorescente | Può apparire distorto verde/blu | Alto |

| Luce solare (variabile) | Cambiamenti nel corso della giornata | Alto |

Quantificare il colore con la tecnologia

Affidarsi esclusivamente all'occhio umano è fonte di incoerenza. Utilizziamo strumenti precisi per trasformare il colore in dati oggettivi, eliminando la soggettività dall'equazione. Ciò è fondamentale per materiali come l'alluminio anodizzato dorato, dove anche lievi variazioni possono essere molto evidenti.

A spettrofotometro21 è uno strumento fondamentale in questo processo. Misura il colore di una superficie e fornisce dati precisi. Utilizziamo questi dati per stabilire una finestra cromatica accettabile.

Questa finestra è spesso definita da un valore CIELAB ΔE. Questo valore rappresenta la differenza cromatica totale tra un componente di produzione e il campione master. Noi di PTSMAKE collaboriamo con i clienti per definire una soglia ΔE accettabile.

Implementazione di rigorosi controlli di processo

Una volta stabilito lo standard, mantenerlo è solo una questione di controllo del processo. Per qualsiasi processo di finitura, blocchiamo tutti i parametri critici. Questo garantisce che il risultato sia ripetibile mese dopo mese.

| Parametro da controllare | Perché è importante per il colore |

|---|---|

| Concentrazione del colorante | Influisce direttamente sulla saturazione del colore |

| Tempo di immersione | Influisce sulla profondità e sulla tonalità del colore |

| Temperatura del bagno | Influenza il tasso di assorbimento del colorante |

| Tensione/Corrente (Anodizzazione) | Influisce sullo spessore dello strato poroso |

Documentando e controllando queste variabili, garantiamo che il lotto 20 sia identico al lotto 1.

Una strategia di successo si basa su un campione fisico di riferimento, dati oggettivi ottenuti da strumenti quali uno spettrofotometro per definire una finestra cromatica (ΔE) e rigorosi controlli di processo per garantire che ogni lotto soddisfi tale standard senza deviazioni.

Scopri le soluzioni di anodizzazione dorata professionali con PTSMAKE

Sei pronto a realizzare componenti in alluminio anodizzato oro impeccabili per il tuo prossimo progetto? Contatta subito PTSMAKE per un preventivo rapido e professionale. Il nostro team ti garantirà precisione, qualità e risultati puntuali di cui ti puoi fidare, indipendentemente dal tuo settore o dalla complessità del progetto. Invia oggi stesso la tua richiesta!

Scopri come questo parametro fondamentale influisce sulla qualità e sull'uniformità dello strato anodizzato finale. ↩

Scopri come la fisica della luce crea colori stabili e vivaci che non sbiadiscono nel tempo. ↩

Scopri come queste strutture microscopiche in lega influiscono sulle proprietà dei materiali e sulla finitura superficiale finale. ↩

Scopri cosa significa questa proprietà elettrica e perché è fondamentale per i tuoi componenti elettronici. ↩

Scopri come l'incollaggio superficiale influisce sulle prestazioni e sull'affidabilità a lungo termine dei tuoi pezzi lavorati. ↩

Comprendere come questo metodo di controllo elettrico garantisca una consistenza cromatica superiore nella produzione. ↩

Scopri come questa proprietà influisce sulla durata a lungo termine e sull'aspetto dei tuoi componenti anodizzati. ↩

Comprendere il processo microscopico con cui il colore riempie i pori dell'alluminio anodizzato. ↩

Scopri come i tipi di riflessione della luce influiscono sull'aspetto delle superfici metalliche finite. ↩

Scopri come questo strumento garantisce una precisione cromatica costante su migliaia di componenti prodotti. ↩

Scopri come l'equilibrio del bagno chimico influisce sulla finitura anodizzata, sulla qualità e sul costo complessivo del progetto. ↩

Scopri come queste particelle microscopiche possono influire sull'aspetto finale e sulla durata dei tuoi componenti anodizzati. ↩

Scopri come la concentrazione di corrente elettrica influisce sulla qualità finale e sull'aspetto di una superficie anodizzata. ↩

Scopri la scienza che sta dietro al processo di anodizzazione, che crea una superficie durevole e resistente alla corrosione. ↩

Scopri le sfide poste dalle acque reflue industriali e il ruolo fondamentale del trattamento nella produzione. ↩

Scopri la scienza che sta alla base di questo processo elettrochimico che crea uno strato resistente e decorativo sull'alluminio. ↩

Comprendere la soluzione chimica che rende possibile il processo di anodizzazione e controlla le proprietà chiave del rivestimento. ↩

Scopri come questo parametro elettrico influenza direttamente lo spessore, la durezza e l'aspetto finale del rivestimento. ↩

Comprendere come il controllo della corrente elettrica sia fondamentale per ottenere colori e spessori di rivestimento uniformi. ↩

Comprendere la scienza alla base di come questo processo migliora le proprietà superficiali dell'alluminio. ↩

Scopri come questo strumento quantifica il colore ben oltre le capacità dell'occhio umano. ↩