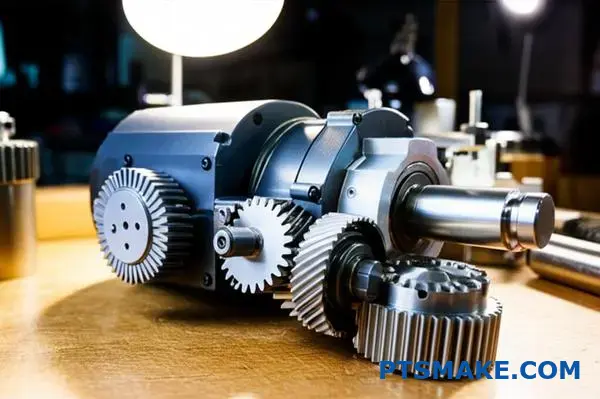

Molti ingegneri sono alle prese con guasti agli ingranaggi conici, rumori imprevisti e usura prematura nei loro sistemi di precisione. Questi problemi spesso derivano dalla mancata considerazione delle complesse interazioni di forza tridimensionali e dei vincoli geometrici che rendono gli ingranaggi conici fondamentalmente diversi dagli ingranaggi cilindrici o elicoidali.

Gli ingranaggi conici risolvono la sfida critica della trasmissione di potenza tra alberi intersecanti grazie alla loro geometria conica dei denti, consentendo un efficiente trasferimento di coppia a vari angoli e gestendo complesse combinazioni di forze radiali, tangenziali e assiali che sarebbero impossibili con i tradizionali sistemi di ingranaggi ad assi paralleli.

Ho lavorato con ingegneri che hanno passato mesi a risolvere i problemi dei sistemi di ruote coniche, per poi scoprire che la causa principale era una svista progettuale. Questa guida vi guida attraverso 15 domande essenziali che separano le implementazioni di successo dei rinvii angolari dai costosi fallimenti, coprendo tutto, dall'analisi fondamentale delle forze alle tecniche di ottimizzazione avanzate.

Quale problema risolve un ingranaggio conico rispetto ad altri tipi di ingranaggi?

Gli ingranaggi sono essenziali per la trasmissione di potenza. Ma cosa succede quando gli alberi si intersecano, spesso con un angolo di 90 gradi? I tipi di ingranaggi più comuni, come gli ingranaggi cilindrici o elicoidali, non possono funzionare in questo scenario. Sono progettati per alberi paralleli.

Questo è il problema specifico che gli ingranaggi conici risolvono. La loro esclusiva forma conica è la soluzione fondamentale. Consente un trasferimento di potenza fluido ed efficiente in curva. Questa funzione fondamentale li rende insostituibili in molti sistemi meccanici.

| Tipo di ingranaggio | Orientamento dell'albero | Applicazione primaria |

|---|---|---|

| Ingranaggio cilindrico | Parallelo | Trasferimento di potenza semplice e parallelo |

| Ingranaggio conico | Intersezione | Trasferimento di potenza ad angolo |

La sfida geometrica degli alberi intersecanti

Immaginate di costringere due ingranaggi cilindrici a ingranare con un angolo di 90 gradi. I loro denti sono tagliati dritti su una forma cilindrica. Sono progettati per entrare in contatto lungo assi paralleli. In un'intersezione, i loro denti si sfregano o fanno un contatto minimo. Ciò comporta un trasferimento di potenza inefficiente e una rapida usura.

Gli ingranaggi elicoidali, pur essendo più silenziosi, devono affrontare una limitazione simile. I loro denti angolati sono perfetti per gli alberi paralleli, ma non sono progettati per la geometria degli alberi intersecanti. Il principio di progettazione fondamentale non corrisponde all'applicazione.

La soluzione conica della coppia conica

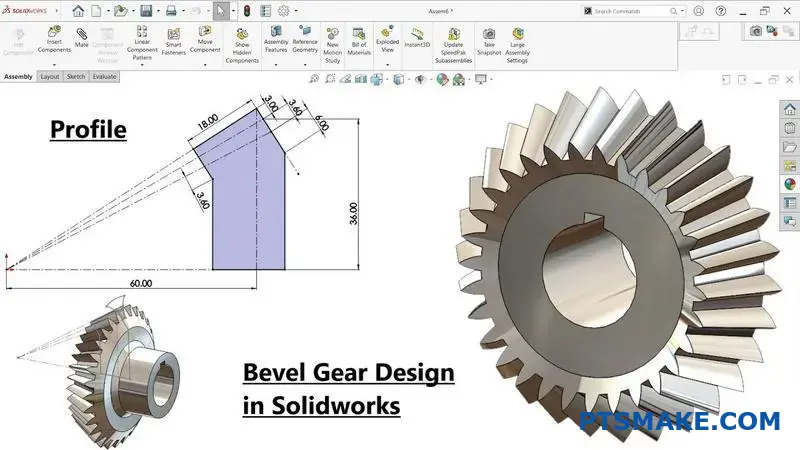

È qui che l'esperto Progettazione di ingranaggi conici diventa fondamentale. Invece di un cilindro, i denti degli ingranaggi conici sono tagliati su un cono. Questo cambiamento è la chiave del loro funzionamento. Due ingranaggi conici possono ingranare perfettamente nel punto in cui i loro alberi si intersecano. I loro denti si innestano senza problemi lungo la larghezza delle facce.

L'intero concetto funziona grazie alla cono del passo1. I denti di una ruota conica si assottigliano tutti verso un punto comune, l'apice del cono. Quando due ingranaggi si ingranano, i loro apici si incontrano nello stesso punto. Questo allineamento garantisce un contatto continuo di rotolamento.

Confronto tra le geometrie di base degli ingranaggi

| Caratteristica | Ingranaggio cilindrico | Ingranaggio conico |

|---|---|---|

| Forma della base | Cilindro | Cono |

| Angolo dell'albero | 0° (parallelo) | Tipicamente 90° |

| Percorso del dente | Dritto | Affusolato verso l'apice |

Gli ingranaggi conici affrontano la sfida unica della trasmissione di potenza tra alberi intersecanti. Laddove gli ingranaggi cilindrici, come quelli cilindrici ed elicoidali, falliscono, la geometria conica degli ingranaggi conici consente un innesto fluido ed efficace ad angolo, rendendoli essenziali per le applicazioni ad angolo retto.

Quali sono le forze fondamentali che agiscono sul dente di una ruota conica?

Quando si trasmette potenza attraverso gli ingranaggi conici, il carico su un dente è complesso. Non si tratta di una spinta unica e diretta.

Il carico si divide invece in tre componenti fondamentali. Si tratta delle forze tangenziali, radiali e assiali.

Ogni forza agisce in un'unica direzione. La loro comprensione non è facoltativa: è la pietra miliare di una progettazione affidabile delle coppie coniche. Assicura che il vostro assemblaggio sia robusto e funzioni come previsto.

| Componente della forza | Direzione primaria dell'azione |

|---|---|

| Tangenziale (Ft) | Agisce lungo la tangente al cerchio del passo |

| Radiale (Fr) | Agisce verso il centro dell'ingranaggio |

| Assiale (Fa) | Agisce lungo l'asse dell'ingranaggio |

L'origine di ogni componente della forza

Analizziamo la provenienza di ciascuna forza. L'ottimizzazione di questo aspetto è fondamentale per l'integrità meccanica dell'intero sistema.

Forza tangenziale (Ft)

Questo è il componente utile. La forza tangenziale è quella che trasmette effettivamente la coppia e la potenza. È direttamente proporzionale alla coppia applicata all'ingranaggio.

Forza radiale (Fr)

L'angolo di pressione dei denti dell'ingranaggio crea una forza di separazione. La componente radiale è la parte di questa forza che spinge i due ingranaggi direttamente lontano l'uno dall'altro, perpendicolarmente ai loro alberi.

Forza assiale (Fa)

L'angolo di cono delle ruote coniche genera anche una forza di spinta. Questa forza assiale spinge ogni ingranaggio lungo l'asse dell'albero. Questo è un fattore critico che differenzia gli ingranaggi conici dai semplici ingranaggi cilindrici.

Noi di PTSMAKE analizziamo sempre la combinazione di forza risultante2 durante la fase di progettazione. Questa analisi è fondamentale per selezionare i cuscinetti appropriati e progettare un alloggiamento che non si fletta sotto carico.

| Elemento di design | Forze chiave da considerare | Perché è fondamentale |

|---|---|---|

| Selezione dei cuscinetti | Radiale e assiale | I cuscinetti a rulli conici sono spesso necessari per gestire i carichi combinati. |

| Flessione dell'albero | Tangenziale e radiale | L'albero deve essere sufficientemente rigido per resistere alla flessione e mantenere l'allineamento degli ingranaggi. |

| Design degli alloggi | Tutti e tre | L'alloggiamento deve sostenere in modo sicuro i cuscinetti e impedire il disallineamento. |

Riepilogo delle forze sul dente di una coppia conica

È essenziale identificare correttamente le forze tangenziali, radiali e assiali. Questi tre componenti influenzano direttamente la scelta dei cuscinetti, la resistenza dell'albero e la rigidità dell'alloggiamento, che sono fondamentali per un sistema di rinvii angolari durevole ed efficiente. Trascurare uno solo di essi può portare a un guasto prematuro.

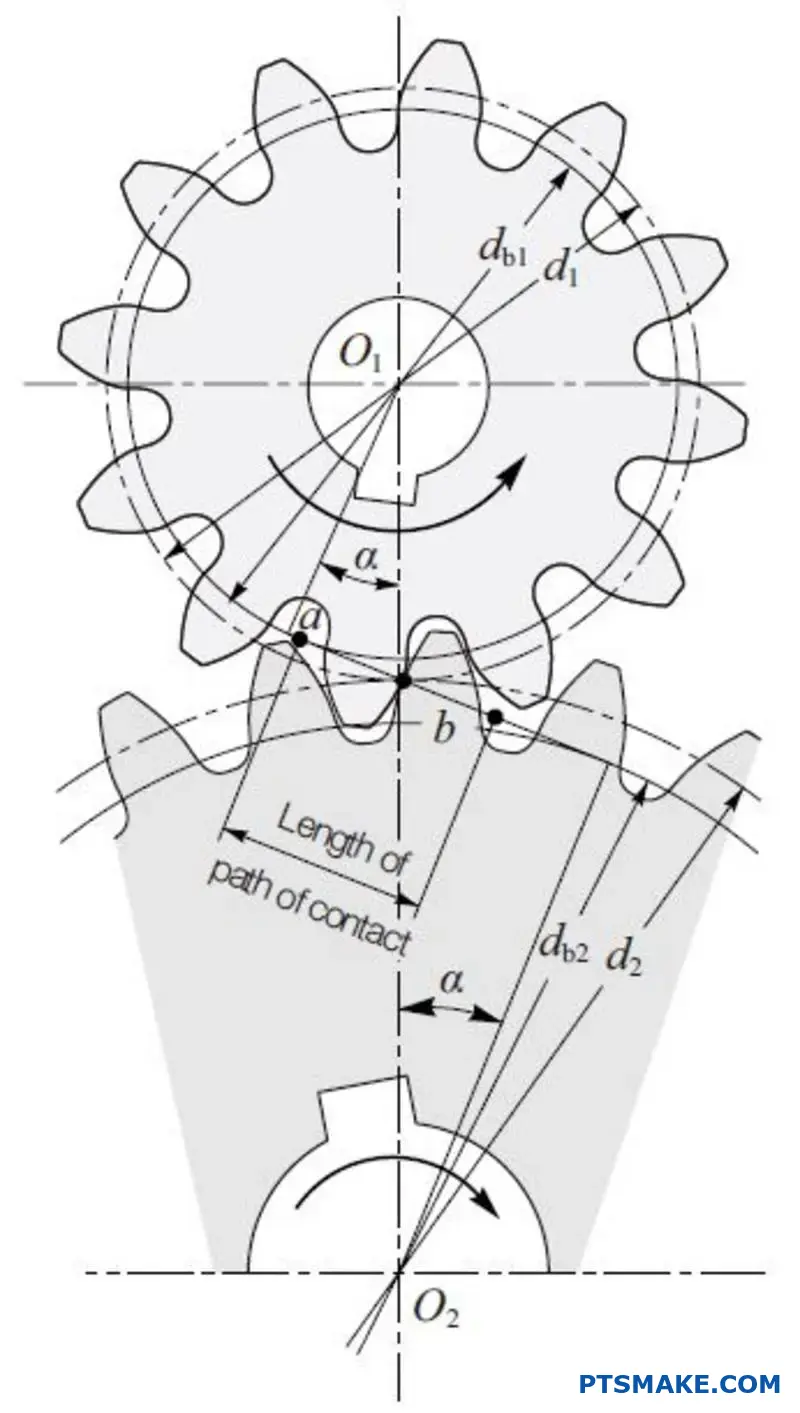

In che modo il "rapporto di contatto" è correlato al funzionamento regolare delle ruote coniche?

Il rapporto di contatto è il numero medio di denti in contatto in qualsiasi momento. È una misura della sovrapposizione. Un rapporto più alto è sempre migliore.

Migliora direttamente le prestazioni. Un maggior numero di denti che condividono il carico significa una trasmissione più fluida della potenza. Ciò riduce notevolmente le vibrazioni e la rumorosità.

L'impatto del rapporto di contatto

Un rapporto di contatto più elevato riduce le sollecitazioni su ogni singolo dente. Questo allunga la vita operativa dell'ingranaggio e ne migliora l'affidabilità.

| Rapporto di contatto | Effetto operativo | Benefici |

|---|---|---|

| Basso (< 1,2) | Ruvido, rumoroso | Costo inferiore |

| Alto (> 1,2) | Liscio, silenzioso | Maggiore durata |

Questo semplice fattore è fondamentale nella progettazione di coppie coniche ad alte prestazioni.

Approfondimento sulla condivisione del carico

Un rapporto di contatto più elevato significa che il carico è distribuito su più coppie di denti. Una coppia di denti è già in pieno contatto prima che la coppia precedente si disinnesti.

Questa sovrapposizione è la chiave. Impedisce i trasferimenti bruschi di carico. I trasferimenti bruschi sono una delle principali fonti di rumore e di stress da impatto nei sistemi di trasmissione.

Noi di PTSMAKE ci concentriamo sulla massimizzazione di questa sovrapposizione. Il corretto design degli ingranaggi conici assicura una transizione perfetta della potenza da un dente all'altro.

Come il rapporto di contatto riduce l'usura

Con la condivisione del carico, il picco di sollecitazione su ogni singolo dente è molto più basso. In questo modo si riduce il rischio di vaiolatura, rigatura ed eventuale rottura del dente. È un principio fondamentale per la durata.

L'intero ciclo di retinatura3 diventa più fluido. La pressione istantanea è minore, il che riduce al minimo la generazione di calore e l'affaticamento del materiale per milioni di cicli.

| Caratteristica | Basso rapporto di contatto | Elevato rapporto di contatto |

|---|---|---|

| Distribuzione del carico | Concentrati su una coppia | Condiviso da 1-2 coppie |

| Livello di rumore | Più alto | Più basso |

| Vibrazioni | Significativo | Minimo |

| Tasso di usura | Più veloce | Più lento |

| Durata di vita dell'ingranaggio | Più breve | Più lungo |

Questa tabella mostra chiaramente i vantaggi. Il raggiungimento di un rapporto di contatto più elevato è un obiettivo primario del nostro processo di progettazione e produzione.

Un rapporto di contatto più elevato si traduce direttamente in un funzionamento più fluido e silenzioso del riduttore. Garantendo l'innesto di più denti contemporaneamente, distribuisce il carico, riduce le sollecitazioni sui singoli denti e migliora significativamente la durata e le prestazioni complessive del riduttore.

Cosa definisce l'"angolo di pressione" in un sistema di ruote coniche?

L'angolo di pressione è un parametro fondamentale nella progettazione delle ruote coniche. Esso determina il modo in cui la forza viene trasmessa tra i denti dell'ingranaggio.

Immaginate due ingranaggi che si incontrano. L'angolo di pressione è l'angolo tra la linea di forza e la linea tangente ai cerchi del passo nel punto di contatto. Questo angolo determina molto delle prestazioni dell'ingranaggio.

L'angolo di forza

Questo angolo è fondamentale. Influisce direttamente sulla distribuzione dei carichi nel sistema di ingranaggi. Una leggera variazione in questo punto può avere effetti significativi sull'intero meccanismo.

| Componente | Descrizione |

|---|---|

| Linea di forza | La direzione della forza esercitata dal dente motore sul dente condotto. |

| Linea tangente | Una linea tangente a entrambi i cerchi d'inclinazione nel punto d'inclinazione. |

| Angolo di pressione | L'angolo tra queste due linee. |

La scelta del giusto angolo di pressione è un compromesso. Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a bilanciare questi fattori per ottenere prestazioni ottimali per le loro applicazioni specifiche.

Impatto sulla resistenza del dente

Un angolo di pressione maggiore, come 25°, determina una base del dente più ampia e più forte. Questo migliora notevolmente la resistenza alle sollecitazioni di flessione. Un angolo più piccolo, come il comune 20°, produce un profilo del dente più fine.

Considerazioni sul carico portante

Tuttavia, un angolo di pressione maggiore aumenta anche il carico radiale sui cuscinetti. Questa forza spinge gli ingranaggi a separarsi. I cuscinetti e l'alloggiamento del sistema devono essere sufficientemente robusti da sopportare questo aumento di carico senza subire deformazioni. Il linea d'azione4 diventa più ripida.

Il rischio di sottoquotazione

L'undercutting è un problema di produzione. Si verifica quando si progettano ingranaggi con un numero di denti basso e un angolo di pressione ridotto. L'utensile da taglio può asportare materiale dalla base del dente, indebolendolo gravemente.

Ecco un rapido confronto degli angoli di pressione più comuni:

| Angolo di pressione | Forza dei denti | Carico del cuscinetto | Rischio di sottotaglio (con basso numero di denti) |

|---|---|---|---|

| 14.5° | Più basso | Più basso | Alto |

| 20° | Standard | Standard | Moderato |

| 25° | Più alto | Più alto | Basso |

Questo equilibrio è fondamentale. Assicura che l'ingranaggio finale sia producibile e sufficientemente resistente per lo scopo per cui è stato concepito.

L'angolo di pressione definisce il percorso di trasmissione della forza nelle ruote coniche. Questo singolo parametro influisce direttamente sulla resistenza del dente, sul carico imposto ai cuscinetti e sul potenziale di difetti di produzione come il sottosquadro. Una selezione accurata è essenziale per una progettazione affidabile del sistema di ingranaggi.

Quando si sceglie una coppia conica a spirale rispetto a una coppia conica diritta?

La scelta dell'attrezzatura giusta è fondamentale. Spesso si tratta di trovare un equilibrio tra le esigenze di prestazione e il budget a disposizione. La decisione è più semplice di quanto si possa pensare.

Gli ingranaggi conici a spirale sono destinati alle applicazioni più esigenti. Si pensi alle alte velocità, ai carichi pesanti e alla necessità di un funzionamento silenzioso.

Gli ingranaggi conici diritti sono la scelta più pratica. Sono perfetti per i sistemi più semplici e a bassa velocità, dove il costo è un fattore importante.

Un rapido confronto può guidare la progettazione delle coppie coniche.

| Caratteristica | Ingranaggio conico a spirale | Ingranaggio conico diritto |

|---|---|---|

| Funzionamento | Liscio e silenzioso | Noisier |

| Capacità di carico | Più alto | Più alto |

| Costo | Più alto | Più basso |

| Il migliore per | Alta velocità, carico pesante | Sistemi semplici e a bassa velocità |

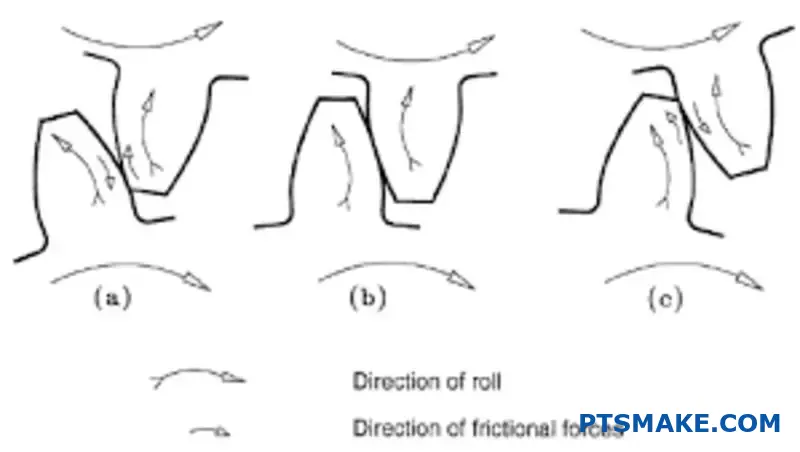

La differenza fondamentale sta nel modo in cui i denti dell'ingranaggio si innestano. Le ruote coniche a spirale hanno denti curvi. Questo permette loro di ingranare in modo graduale e fluido.

Questo innesto graduale riduce al minimo l'impatto e le vibrazioni. È il motivo per cui funzionano in modo così silenzioso, rendendoli ideali per sistemi ad alte prestazioni come le trasmissioni dei veicoli o i bracci robotici.

Gli ingranaggi conici diritti hanno denti diritti. Si innestano lungo l'intera faccia del dente in una sola volta. Questo contatto brusco genera più rumore e vibrazioni.

Gli ingranaggi a spirale hanno anche una maggiore rapporto di contatto5. Ciò significa che un maggior numero di denti è in contatto in qualsiasi momento, distribuendo il carico in modo più efficace. La nostra analisi dimostra che questo aumenta significativamente la capacità di carico.

Naturalmente, questo design avanzato ha implicazioni produttive. La complessa curvatura degli ingranaggi a spirale richiede una lavorazione CNC di precisione a 5 assi. Noi di PTSMAKE abbiamo una vasta esperienza nella creazione di questi componenti ad alta tolleranza.

Gli ingranaggi diritti sono più semplici da produrre. Questo si traduce direttamente in un costo inferiore, che li rende ideali per molte applicazioni industriali in cui l'alta velocità non è una priorità.

| Criterio | Ingranaggio conico a spirale | Ingranaggio conico diritto |

|---|---|---|

| Contatto con il dente | Graduale, contatto puntuale | Contatto brusco e di linea |

| Livello di rumore | Basso | Alto |

| Vibrazioni | Minimo | Significativo |

| Produzione | Complesso (CNC a 5 assi) | Più semplice |

| Velocità ideale | Alto numero di giri | Numero di giri da basso a moderato |

La scelta si basa su un semplice compromesso. Le ruote coniche a spirale offrono prestazioni superiori in termini di rumorosità, carico e scorrevolezza, a fronte di un costo più elevato. Gli ingranaggi conici diritti rappresentano una soluzione affidabile ed economica per le applicazioni meno impegnative in cui il budget è una preoccupazione primaria.

Quali sono le applicazioni specifiche delle coppie coniche Zerol e ipoidi?

Gli ingranaggi Zerol e ipoidi rappresentano l'ingegneria avanzata degli ingranaggi. Risolvono problemi che gli ingranaggi conici standard non possono risolvere. Ma non sono intercambiabili.

Ogni tipo ha proprietà geometriche uniche. Queste proprietà ne definiscono l'uso ideale.

La comprensione delle loro differenze fondamentali è fondamentale. Questa conoscenza garantisce la scelta del riduttore ottimale per le esigenze della vostra specifica applicazione. La scelta corretta influisce sulle prestazioni e sulla durata.

Il vantaggio della coppia conica Zerol

Gli ingranaggi Zerol sono un tipo speciale di ruote coniche a spirale. Hanno un angolo di spirale pari a zero. Questo design combina il meglio degli ingranaggi diritti e a spirale.

| Caratteristica | Ingranaggio conico diritto | Ingranaggio conico a spirale | Ingranaggio conico Zerol |

|---|---|---|---|

| Angolo della spirale | 0° | > 0° | 0° |

| Contatto con il dente | Brusco | Graduale | Graduale |

| Carico di spinta | Moderato | Alto | Moderato |

Ingranaggi conici ipoidi spiegati

Gli ingranaggi ipoidi sono progettati per alberi sfalsati. Ciò significa che i loro assi non si intersecano. L'offset è la loro caratteristica distintiva.

Approfondendo la questione, le differenze diventano ancora più critiche per una progettazione efficace delle coppie coniche. La scelta tra le due ruote si riduce spesso a requisiti operativi specifici, come la rumorosità, il carico e la configurazione dell'albero.

Ingranaggi Zerol: Una soluzione ibrida

Gli ingranaggi Zerol hanno denti curvi ma un angolo di spirale nullo. Ciò conferisce loro l'innesto graduale dei denti degli ingranaggi a spirale. Ciò significa che funzionano in modo più fluido e silenzioso rispetto agli ingranaggi conici diritti.

Tuttavia, mantengono le stesse caratteristiche di carico di spinta delle coppie coniche diritte. Questo semplifica i requisiti di montaggio e di supporto rispetto alle coppie coniche a spirale. Noi di PTSMAKE consigliamo spesso gli ingranaggi Zerol per applicazioni ad alta velocità e ad alto carico in cui è necessaria l'inversione di direzione.

Ingranaggi ipoidi: Per la potenza offset

Gli ingranaggi ipoidi sono dei veri specialisti. Il loro design con albero non intersecante è un vantaggio importante in molte applicazioni automobilistiche e industriali. Il disassamento consente pignoni più grandi e più robusti.

Questa geometria determina un'azione di scorrimento unica tra i denti. Questo, unito a un elevato rapporto di contatto, consente un'incredibile trasmissione della coppia. Il funzionamento è molto silenzioso. Tuttavia, questo scorrimento richiede una lubrificazione specifica per gestire l'attrito e l'usura. Il design genera inoltre una significativa Spinta assiale6un fattore critico nella progettazione del sistema.

| Parametro | Ingranaggio conico Zerol | Ingranaggio conico ipoide |

|---|---|---|

| Assi dell'albero | Intersezione | Non intersecante (offset) |

| Angolo della spirale | Zero | Non zero |

| Azione sui denti | Per lo più in rotolamento | Rotolamento e scorrimento |

| Vantaggi principali | Funzionamento regolare, spinta moderata | Coppia elevata, design silenzioso e compatto |

| Uso comune | Utensili elettrici, macchine utensili | Differenziali per autoveicoli, azionamenti industriali |

Gli ingranaggi Zerol offrono una soluzione equilibrata, combinando i vantaggi dei tipi diritti e a spirale. Gli ingranaggi ipoidi, invece, sono specializzati per alberi non intersecanti e forniscono una coppia elevata e un funzionamento silenzioso grazie a un'esclusiva azione di scorrimento dei denti.

In che modo gli standard AGMA classificano la qualità dei riduttori angolari per le diverse applicazioni?

Il numero di qualità AGMA, o numero Q, è il cuore della classificazione degli ingranaggi. Si tratta di una scala semplice, che di solito va da 3 a 15.

Un numero Q più alto significa tolleranze più strette e maggiore precisione. Ciò si traduce direttamente in migliori prestazioni dell'ingranaggio.

Consideratelo come un sistema di valutazione. Fornisce un linguaggio chiaro e standardizzato per tutti i soggetti coinvolti. Questo aiuta nella fase di progettazione degli ingranaggi conici.

Capire i numeri Q

Questo sistema specifica tolleranze esatte per diverse caratteristiche geometriche chiave. Ciò garantisce coerenza e affidabilità nella produzione.

Ecco una rapida panoramica di cosa implicano i diversi numeri Q.

| Numero Q | Livello di precisione | Applicazione tipica |

|---|---|---|

| Q5-Q7 | Commerciale | Utensili elettrici, macchine agricole |

| Q8-Q10 | Precisione | Trasmissioni automobilistiche, riduttori industriali |

| Q11-Q13 | Alta precisione | Aerospaziale, dispositivi medici, robotica |

| Q14-Q15 | Ultra precisione | Ingranaggi principali, strumentazione |

Questo quadro di riferimento è essenziale per far corrispondere la qualità degli attrezzi alla loro funzione prevista.

Il numero Q non è solo un grado casuale. È un quadro completo che definisce le deviazioni accettabili nelle caratteristiche fisiche di un ingranaggio. Ciò influenza direttamente il comportamento dell'ingranaggio in un'applicazione reale.

Parametri chiave regolati dai numeri Q

Gli standard AGMA specificano le tolleranze per diversi fattori. Tre dei più critici sono la geometria del dente, il runout e la spaziatura. Ognuno di essi influisce sulle prestazioni finali.

Tolleranze più strette su questi parametri riducono la rumorosità e le vibrazioni di funzionamento. Inoltre, aumentano la capacità di carico e la durata del riduttore. Noi di PTSMAKE aiutiamo i clienti a scegliere il numero Q giusto. In questo modo si evita di esagerare con la progettazione e di pagare troppo.

Un parametro critico misurato è il Errore totale composito7. Questo valore cattura le variazioni combinate rispetto al profilo ideale dell'ingranaggio durante una rotazione completa.

Impatto in tutti i settori

Il numero Q richiesto varia in modo significativo a seconda del settore. L'equilibrio tra costi e prestazioni è fondamentale.

| Industria | Numero Q tipico | Motivazione |

|---|---|---|

| Aerospaziale | Q11 - Q13 | L'alta affidabilità, le basse vibrazioni e la sicurezza sono fattori critici. |

| Automotive | Q8 - Q10 | Equilibrio tra prestazioni, riduzione del rumore e costi di produzione di massa. |

| Dispositivi medici | Q10 - Q12 | La precisione dei movimenti e la silenziosità di funzionamento sono fondamentali. |

| Agricoltura | Q5 - Q7 | La durata è fondamentale, ma il costo è un fattore determinante. Non è necessaria un'elevata precisione. |

La scelta del numero Q appropriato è un passo fondamentale per il successo della progettazione delle coppie coniche. Previene costosi errori in fase di progettazione.

Il sistema AGMA Q-number fornisce un quadro di riferimento fondamentale. Consente agli ingegneri di specificare con precisione la qualità degli ingranaggi, bilanciando i requisiti di prestazione con i costi di produzione. Ciò garantisce che il prodotto finale sia perfettamente adatto all'applicazione prevista, dalle attrezzature agricole ai veicoli spaziali.

Quali sono le proprietà dei materiali più critiche per la progettazione di ingranaggi conici?

Quando si scelgono i materiali per le ruote dentate coniche, si tratta di fare dei compromessi intelligenti. È necessario stabilire delle priorità. L'obiettivo è bilanciare le proprietà per ottenere prestazioni ottimali e una lunga durata. Non si tratta solo di resistenza.

Durata della superficie per l'usura

Una superficie dura è essenziale. Combatte l'usura costante e la vaiolatura dovuta al contatto tra dente e dente. Questa proprietà è direttamente correlata alla durata operativa dell'ingranaggio.

Core Strength per la fatica

Sotto la superficie è necessaria la robustezza. Questa resistenza di base aiuta il dente dell'ingranaggio a resistere alla flessione e ad assorbire i carichi d'urto senza rompersi.

| Proprietà | Ruolo chiave | Previene questo fallimento |

|---|---|---|

| Durezza della superficie | Resiste all'usura e alla vaiolatura | Fatica superficiale, abrasione |

| Durezza del nucleo | Assorbe urti e flessioni | Frattura del dente |

Un materiale può sembrare fantastico in una scheda tecnica, ma i fattori pratici sono altrettanto importanti. Nei nostri progetti alla PTSMAKE, consideriamo sempre il comportamento di un materiale durante la produzione. Questo aspetto può determinare o meno il budget e la tempistica di un progetto.

Bilanciare i vincoli pratici

Due fattori principali sono la lavorabilità e la risposta del materiale al trattamento termico. Queste proprietà determinano l'efficienza e il costo della produzione del pezzo finale. Una scelta sbagliata può creare ritardi e spese impreviste.

Considerare la lavorabilità

Una buona lavorabilità è fondamentale per qualsiasi progetto di ruote coniche. Consente una produzione più rapida, una minore usura degli utensili e, in definitiva, un pezzo più economico. I materiali difficili da lavorare aumentano i tempi e i costi. Abbiamo scoperto che gli acciai preinduriti offrono spesso un buon compromesso.

Valutazione della risposta al trattamento termico

Il trattamento termico è il momento in cui attiviamo le proprietà chiave dell'ingranaggio. Crea una superficie dura e resistente all'usura, mantenendo un nucleo duro e duttile. Un materiale con una risposta prevedibile al trattamento termico garantisce una qualità costante. Questo processo è fondamentale per prevenire guasti catastrofici dovuti a problemi quali fatica da flessione8.

| Fattore di produzione | Impatto sulla produzione di coppie coniche | Risultato desiderato |

|---|---|---|

| Lavorabilità | Influenza i costi e i tempi di consegna | Lavorazione più rapida, costo degli utensili inferiore |

| Risposta al trattamento termico | Determina le proprietà meccaniche finali | Durezza e tenacità costanti |

Per una progettazione efficace degli ingranaggi conici, è necessario bilanciare la durezza superficiale con la tenacità del nucleo. Inoltre, bisogna considerare fattori pratici come la lavorabilità e la risposta al trattamento termico, che influenzano pesantemente i costi di produzione, i tempi e la qualità finale dell'ingranaggio.

Quali sono i tipi di cuscinetti più comuni per gli ingranaggi conici?

Le ruote coniche generano forze sia radiali che assiali. Questa è una sfida fondamentale per la loro progettazione. Non si può usare un cuscinetto qualsiasi. La disposizione deve gestire efficacemente questi carichi combinati.

Un supporto adeguato è fondamentale per l'allineamento degli ingranaggi e la loro durata. Senza di esso, gli ingranaggi si usurano rapidamente e si guastano. Abbiamo bisogno di una soluzione robusta.

La scelta dei cuscinetti influisce direttamente sulle prestazioni. Vediamo le combinazioni più comuni che garantiscono la stabilità e la gestione delle forze.

| Tipo di carico | Direzione della forza | Soluzione tipica per i cuscinetti |

|---|---|---|

| Radiale | Perpendicolare all'albero | Palla a scanalatura profonda, rullo cilindrico |

| Assiale (spinta) | Parallelo all'albero | Rullo conico, sfera a contatto angolare |

Questa combinazione di forze rende i cuscinetti a rulli conici una scelta eccellente.

Cuscinetti a rulli conici: La scelta ideale

In molti progetti PTSMAKE consiglia i cuscinetti a rulli conici per le applicazioni con ingranaggi conici. Il loro design è in grado di gestire contemporaneamente elevati carichi radiali e assiali. Questo li rende perfetti per il lavoro.

Le piste angolate guidano i rulli per gestire la spinta. Questo è un aspetto fondamentale per il successo di un progetto di ingranaggi conici. Garantisce la stabilità del riduttore sotto carico.

Disposizioni di montaggio comuni

Per contrastare le forti forze di spinta, questi cuscinetti sono spesso utilizzati in coppia. La configurazione di montaggio è fondamentale. L'impostazione della giusta quantità di precarico9 è essenziale per la rigidità e la longevità.

Montaggio back-to-back (DB)

In questa configurazione, le linee dell'angolo di contatto divergono. Questo crea una base ampia e rigida. È eccellente per gestire i carichi momentanei, che si verificano spesso quando l'ingranaggio è sporgente sull'albero.

Montaggio faccia a faccia (DF)

Qui le linee dell'angolo di contatto convergono. Questa disposizione è più tollerante nei confronti del disallineamento dell'albero. Tuttavia, offre una minore resistenza ai carichi momentanei rispetto alla configurazione DB.

| Disposizione | Rigidità | Tolleranza di disallineamento | Caso d'uso tipico |

|---|---|---|---|

| Back-to-Back (DB) | Alto | Basso | Pignone sovradimensionato |

| Faccia a faccia (DF) | Moderato | Alto | Ingranaggi montati a cavalcioni |

Ogni configurazione ha il suo posto. La scelta finale dipende dai requisiti di carico e allineamento dell'applicazione specifica.

I cuscinetti a rulli conici, tipicamente montati uno dietro l'altro, sono la soluzione ideale per gli ingranaggi conici. Questa disposizione gestisce efficacemente i carichi radiali e assiali combinati, garantendo la rigidità, il corretto ingranaggio e una lunga durata dell'intero gruppo.

Come vengono specificati i riduttori conici su un disegno tecnico?

Un disegno tecnico è l'unica fonte di verità per la produzione. Per pezzi complessi come le ruote coniche, è assolutamente fondamentale. Ogni dettaglio è importante.

L'omissione di informazioni crea ambiguità. Questo porta a errori di produzione, ritardi e parti non funzionanti. L'obiettivo è fornire un progetto completo e chiaro.

In questo modo si garantisce che il produttore possa produrre gli ingranaggi esattamente come li avete progettati. Di seguito sono riportate le specifiche fondamentali che devono essere incluse in ogni disegno di un set di ingranaggi conici.

| Parametro dell'ingranaggio | Ingranaggio | Pignone |

|---|---|---|

| Numero di denti | XX | XX |

| Passo diametrale | XX | XX |

| Angolo di pressione | XX° | XX° |

| Larghezza della faccia | X.XXX | X.XXX |

Il disegno di un set di ingranaggi conici deve contenere molto di più delle semplici dimensioni di base. Deve descrivere in dettaglio ogni aspetto della geometria, del materiale e della qualità richiesta dell'ingranaggio. Queste informazioni complete guidano l'intero processo di produzione.

Dati geometrici e di accoppiamento essenziali

Il disegno deve specificare i dati fondamentali dell'ingranaggio. Questi includono il numero di denti sia per l'ingranaggio che per il pignone, il passo diametrale e l'angolo di pressione. Questi dati definiscono il rapporto di trasmissione e il profilo dei denti.

Anche gli angoli del cono (angolo di passo, di radice e di faccia) sono fondamentali. Essi determinano la forma dell'ingranaggio. La distanza di montaggio deve essere specificata con una tolleranza ristretta. Essa garantisce il corretto allineamento dell'ingranaggio e del pignone nel montaggio. Una piccola deviazione può portare a un'usura prematura o a un guasto.

Requisiti di materiale, trattamento e qualità

Il disegno deve indicare chiaramente la scelta del materiale e l'eventuale trattamento termico richiesto. Questo determina la forza, la durata e la resistenza all'usura dell'ingranaggio.

È inoltre necessario definire i parametri consentiti contraccolpo10. Questo piccolo spazio tra i denti accoppiati è essenziale. Impedisce la formazione di legami e lascia spazio alla lubrificazione.

Infine, è necessario il numero di qualità AGMA (American Gear Manufacturers Association). Questo numero stabilisce lo standard per le tolleranze e l'accuratezza della produzione. Noi di PTSMAKE utilizziamo questo numero per garantire che la progettazione e la produzione dei nostri ingranaggi conici soddisfino le vostre esatte esigenze di prestazioni.

| Specifiche | Importanza |

|---|---|

| Specifiche del materiale | Definisce forza e durata. |

| Trattamento termico | Indurisce la superficie dell'ingranaggio per garantire la resistenza all'usura. |

| Numero di qualità AGMA | Imposta la tolleranza e la precisione standard. |

In sintesi, un disegno tecnico completo non è negoziabile. L'inclusione di tutte le specifiche geometriche, di materiale e di qualità assicura che le coppie coniche finali siano prodotte correttamente e funzionino in modo affidabile nella loro applicazione. Questa è la pietra miliare di un'ingegneria di successo.

Come si calcola il rapporto di trasmissione richiesto e si seleziona il numero di denti?

Il calcolo del rapporto di trasmissione e la selezione del numero di denti è una fase fondamentale. Traduce direttamente le esigenze di velocità e coppia in un progetto fisico. Se si sbaglia, la macchina non funzionerà come previsto.

Il processo è più semplice di quanto sembri. Si inizia con le velocità di ingresso e di uscita desiderate. Da qui si passa agli ingranaggi fisici.

Il calcolo del nucleo

In primo luogo, è necessario determinare il rapporto di trasmissione richiesto. Si tratta di una semplice divisione delle velocità.

Rapporto di trasmissione (i) = Velocità di ingresso (n1) / Velocità di uscita (n2)

Questo rapporto è l'obiettivo. Ora troviamo i numeri dei denti che lo raggiungono.

Selezione dei denti giusti

Lo stesso rapporto può essere ottenuto con un numero di denti diverso. Ad esempio, un rapporto di 2:1 può essere costituito da 20 e 40 denti, oppure da 30 e 60 denti. La scelta influisce sulle dimensioni, sulla resistenza e sull'usura.

L'obiettivo è tradurre la riduzione o l'aumento di velocità richiesto in un set di ingranaggi tangibile. Non si tratta solo di semplici calcoli, ma di creare un sistema durevole ed efficiente.

Fase 1: Definizione del rapporto di trasmissione

Il punto di partenza è sempre la velocità operativa. Se si dispone di un motore che funziona a 1800 giri/min (ingresso) e si deve azionare un trasportatore a 600 giri/min (uscita), il calcolo è semplice.

| Parametro | Valore |

|---|---|

| Velocità di ingresso (n1) | 1800 GIRI/MIN. |

| Velocità di uscita (n2) | 600 GIRI AL MINUTO |

| Rapporto richiesto (i) | 1800 / 600 = 3 |

Il vostro rapporto di trasmissione target è 3:1.

Passo 2: selezionare i numeri dei denti

A questo punto, selezionare i numeri dei denti per l'ingranaggio conducente (pignone) e per quello condotto. Il rapporto dei denti deve essere uguale al rapporto di trasmissione desiderato.

Rapporto di trasmissione (i) = Denti dell'ingranaggio condotto (Z2) / Denti del pignone (Z1)

Per un rapporto di 3:1, si potrebbe utilizzare un pignone da 20 denti e un ingranaggio condotto da 60 denti. Questo è un buon punto di partenza.

Fase 3: perfezionamento e verifica

Se possibile, evitare che il numero dei denti sia un multiplo esatto. Utilizzando un combinazione di denti da caccia11 aiuta a distribuire l'usura in modo uniforme. Ad esempio, invece di 20/60, una coppia di 21/63 offre comunque un rapporto di 3:1 e può migliorare i modelli di usura.

Inoltre, assicurarsi che il pignone abbia un numero sufficiente di denti per evitare il sottosquadro, che indebolisce la base del dente. Il numero minimo dipende dall'angolo di pressione. Questo principio è fondamentale in tutti i processi di produzione di ingranaggi, compresa la progettazione di ingranaggi conici complessi.

| Angolo di pressione | Denti minimi del pignone |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

Il calcolo del rapporto di trasmissione in base alle velocità è il primo passo. Successivamente, è necessario selezionare con cura i numeri di denti che non solo raggiungono questo rapporto, ma garantiscono anche la longevità evitando problemi come il sottosquadro e promuovendo modelli di usura uniformi.

Come si ottimizza il progetto di una coppia conica per ridurre il rumore?

Per un cambio ad alte prestazioni è fondamentale una strategia completa. Non possiamo limitarci a sistemare una sola cosa. Si tratta di un approccio totale al sistema.

Aumentare il rapporto di contatto

L'utilizzo di ruote coniche a spirale è un ottimo inizio. I loro denti curvi si innestano gradualmente. Ciò aumenta il rapporto di contatto e porta a un funzionamento più fluido e silenzioso. Un buon progetto di ingranaggi conici si basa su questo principio.

Il ruolo della rigidità degli alloggi

Anche un alloggiamento rigido è fondamentale. Riduce al minimo le vibrazioni e la deflessione sotto carico. In questo modo si evita il disallineamento e si riduce la rumorosità del sistema.

| Caratteristica | Impatto sul rumore |

|---|---|

| Ingranaggi a spirale | Riduce |

| Alloggiamento rigido | Riduce |

| Qualità AGMA superiore | Riduce |

Questo approccio sfaccettato garantisce un cambio veramente silenzioso.

Un'immersione più profonda nell'ottimizzazione avanzata

La progettazione di un riduttore silenzioso di successo va oltre le nozioni di base. Richiede un'attenzione particolareggiata su diversi fattori interagenti. Noi di PTSMAKE integriamo questi elementi fin dall'inizio.

Affinamento del profilo del dente

Il profilo del dente stesso è fondamentale. Il nostro obiettivo è quello di ridurre al minimo errore di trasmissione12. Si tratta di una leggera deviazione dal movimento perfettamente uniforme quando i denti si innestano e si disinnestano.

Modificando accuratamente il profilo del dente, talvolta chiamato coronamento o rilievo della punta, possiamo attenuare questo trasferimento di moto. In questo modo si riduce in modo significativo la fonte principale del fruscio degli ingranaggi.

Specificare la qualità AGMA superiore

Inoltre, specifichiamo un livello di qualità AGMA (American Gear Manufacturers Association) più elevato. Un numero più alto significa tolleranze più strette e un ingranaggio più preciso. Sebbene possa aumentare il costo di produzione, la riduzione del rumore è sostanziale.

| Livello AGMA | Precisione | Applicazione tipica |

|---|---|---|

| AGMA 8-9 | Medio | Industriale generale |

| AGMA 10-12 | Alto | Trasmissioni automobilistiche |

| AGMA 13+ | Molto alto | Aerospaziale, Strumentazione |

In base ai nostri test con i clienti, il passaggio da AGMA 9 a AGMA 11 può ridurre i livelli di rumore di diversi decibel. È un investimento in termini di prestazioni e di esperienza dell'utente. Un alloggiamento rigido supporta questa precisione, evitando che gli ingranaggi di alta qualità siano compromessi dalla flessione del sistema.

Questa strategia olistica, che combina ingranaggi a spirale, un profilo del dente raffinato, un'elevata qualità AGMA e una carcassa rigida, è il modo in cui forniamo soluzioni di riduttori eccezionalmente silenziosi e affidabili.

Per ottenere un riduttore silenzioso, è necessario combinare le strategie. L'utilizzo di ingranaggi a spirale per un rapporto di contatto più elevato, l'affinamento del profilo dei denti, la scelta di un livello di qualità AGMA più elevato e la garanzia di rigidità della carcassa sono tutti fattori che contribuiscono a ridurre efficacemente il rumore e le vibrazioni.

Considerando un riduttore esistente, come si può invertire la progettazione degli ingranaggi conici?

Quando un ingranaggio conico critico si guasta, i tempi di fermo non sono un'opzione. La soluzione più rapida è spesso quella di realizzare un ricambio in reverse engineering. Questo processo è una miscela di misure precise e scienza dei materiali.

Si inizia con un'attenta ispezione del pezzo esistente. Dobbiamo ottenere i dati fondamentali fin dall'inizio.

Lo scenario dei pezzi di ricambio

Fase 1: Misure di base

Il primo passo consiste nell'acquisire la geometria di base dell'ingranaggio. La precisione in questo caso non è negoziabile, poiché piccoli errori possono causare grossi problemi nell'assemblaggio finale del riduttore.

| Dimensione chiave | Strumento comune | Scopo |

|---|---|---|

| Diametro esterno (OD) | Calibri digitali | Definisce la dimensione complessiva dell'ingranaggio. |

| Angoli del cono | CMM o barra sinusoidale | Assicura il corretto ingranamento dei denti. |

| Conteggio dei denti | Conteggio manuale | Determina il rapporto di trasmissione. |

Queste misure forniscono il progetto di base per il nuovo pezzo.

Acquisizione avanzata dei dati per una replica perfetta

Dopo aver registrato le dimensioni di base, passiamo all'analisi più avanzata. È qui che si colgono gli intricati dettagli che definiscono le prestazioni e la longevità dell'ingranaggio. Il successo di un progetto di ingranaggi conici dipende da questa fase.

Fase 2: mappatura del profilo del dente

Utilizziamo una macchina di misura a coordinate (CMM) o una macchina specializzata per l'ispezione degli ingranaggi. Questi strumenti tracciano la forma esatta del dente dell'ingranaggio, catturando le sue curve complesse con una precisione a livello di micron. Questi dati creano un modello 3D preciso, essenzialmente un gemello digitale del dente.

Fase 3: analisi del materiale

Il materiale di un ingranaggio è importante quanto la sua forma. Utilizzando spettrometria13 o altre tecniche di analisi del materiale, determiniamo l'esatta composizione della lega. Verifichiamo inoltre che non vi siano tracce di indurimento superficiale o di altri trattamenti termici. La sostituzione con un materiale sbagliato è una ricetta per un altro guasto.

Dai dati al disegno di produzione

Fase 4: Creazione del Blueprint

Tutti i dati dimensionali e sui materiali vengono raccolti in un modello CAD completo. Da questo, creiamo un disegno di produzione finale. Questo disegno include tutte le dimensioni, le tolleranze geometriche, le specifiche dei materiali e le finiture superficiali richieste. Per PTSMAKE, questo disegno è la guida che utilizziamo per produrre un pezzo di ricambio perfetto e affidabile.

La creazione di una coppia conica sostitutiva inizia con precise misurazioni manuali. Seguono analisi CMM avanzate per mappare il profilo del dente e test sui materiali per identificarne la composizione. Infine, tutti i dati vengono integrati in un disegno di produzione dettagliato per la produzione.

Come si progetta un set di ingranaggi conici per un'applicazione a durata limitata?

In alcuni campi, la "vita infinita" non è l'obiettivo. Pensate a un attuatore per missili o a un cambio da corsa. Qui le prestazioni sono tutto.

Progettiamo intenzionalmente più vicino ai limiti del materiale. Questo approccio accetta una durata di vita finita. La ricompensa è un significativo risparmio di peso e di spazio.

Il principio del trade-off

Questo è un concetto fondamentale nella progettazione delle coppie coniche specializzate. Si scambia la longevità con un guadagno immediato di prestazioni. È una decisione calcolata, non un compromesso sulla qualità.

| Obiettivo del progetto | Vita infinita | Vita limitata |

|---|---|---|

| Obiettivo primario | Durata | Prestazioni |

| Peso/Dimensioni | Preoccupazione secondaria | Fattore critico |

| Vita operativa | Anni/decenni | Ore/Cicli |

Questo cambiamento di mentalità consente di realizzare sistemi più compatti ed efficienti, dove ogni grammo è importante.

Spingersi oltre i limiti del materiale in modo sicuro

Progettare per una vita finita significa sfidare i tradizionali fattori di sicurezza. Invece di un grande buffer, ne usiamo uno molto più piccolo e calcolato. Ciò consente all'ingranaggio di gestire carichi più elevati rispetto alle sue dimensioni.

Operiamo più vicino al limite di snervamento del materiale. Accettiamo che l'ingranaggio si affatichi e che alla fine si guasti. La chiave è che questo cedimento sia prevedibile e avvenga dopo il completamento della missione.

Per questi progetti, analizziamo il numero esatto di cicli e i picchi di carico che il riduttore dovrà affrontare. Questi dati determinano la progettazione. Il Sforzo di flessione ammissibile14 è impostato in modo da essere sufficiente per la missione. Non è impostato per un uso perpetuo.

I fattori di sicurezza nel contesto

Un fattore di sicurezza inferiore non è pericoloso. È semplicemente ottimizzato per la durata specifica e limitata dell'applicazione. Nel nostro lavoro all'PTSMAKE, aiutiamo i clienti a definire questi parametri.

| Applicazione | Fattore di sicurezza tipico (flessione) | Filosofia del design |

|---|---|---|

| Trasportatore industriale | 2.0 - 3.0+ | Vita infinita |

| Trasmissione automobilistica | 1.25 - 1.5 | Durata ad alto numero di cicli |

| Cambio da corsa | 1.1 - 1.25 | A vita limitata, High Perf. |

| Attuatore missilistico | 1.0 - 1.1 | Uso una tantum |

Questo approccio personalizzato è fondamentale per ottenere le massime prestazioni nelle applicazioni mission-critical e a breve termine. È una parte strategica dell'ingegneria avanzata.

Progettare per una vita limitata è una scelta strategica. Comporta la riduzione dei fattori di sicurezza e l'avvicinamento dei materiali ai loro limiti. Questo metodo consente di risparmiare peso e spazio critici in applicazioni orientate alle prestazioni, come quelle aerospaziali e da corsa, accettando una durata operativa prevedibile e limitata.

In che modo il "sistema" (motore, albero, alloggiamento) influenza le scelte di progettazione degli ingranaggi?

Un ingranaggio non funziona mai da solo. Fa parte di un sistema più ampio. È fondamentale pensare al motore, all'albero e alla carcassa. Questa visione olistica previene molti guasti comuni.

Il sistema nel suo complesso

Dobbiamo vedere l'intero gruppo meccanico. L'erogazione di potenza del motore non è fluida. L'alloggiamento non è perfettamente rigido. Questi fattori influiscono direttamente sulle prestazioni e sulla durata degli ingranaggi.

Interazioni chiave del sistema

La comprensione di questi input è fondamentale fin dall'inizio.

| Componente del sistema | Influenza sulla progettazione degli ingranaggi |

|---|---|

| Motore | Vibrazioni, fluttuazioni di coppia |

| Albero | Piegatura, disallineamento |

| Alloggiamento | Flessione, espansione termica |

Questo approccio garantisce che l'attrezzatura sia progettata per l'ambiente reale.

Adottare una filosofia di progettazione olistica

Un ingranaggio veramente robusto è progettato tenendo conto dell'intero contesto operativo. Ciò significa guardare oltre il materiale e la geometria dell'ingranaggio. Significa analizzare la dinamica dell'intero sistema.

Ad esempio, un motore non produce una potenza perfettamente omogenea. Crea vibrazioni torsionali15 che attraversano l'albero fino ai denti dell'ingranaggio. Se si ignora questo aspetto, si rischia l'affaticamento dei denti e il loro cedimento prematuro. Dobbiamo tenere conto di questi carichi dinamici.

Flessibilità abitativa e suo impatto

Allo stesso modo, un involucro leggero può sembrare efficiente. Ma si flette sotto carico. Questa flessibilità può causare un disallineamento dell'albero. Anche un piccolo disallineamento è un problema importante, soprattutto in applicazioni delicate come la progettazione di ingranaggi conici. Esso porta a una distribuzione non uniforme del carico sulla superficie del dente dell'ingranaggio.

Progettare per la realtà dinamica

Per ovviare a questi problemi, modifichiamo il profilo dei denti dell'ingranaggio. È qui che entra in gioco l'esperienza.

| Sistema dinamico | Modifica dell'ingranaggio richiesta |

|---|---|

| Vibrazioni torsionali | Regolazione dei fattori dinamici, aggiunta del coronamento del profilo |

| Alloggiamento flessibile | Correzione del piombo, modifica dell'angolo d'elica |

| Curvatura dell'albero | Rilievo terminale, coronazione del dente |

Queste regolazioni compensano le sollecitazioni indotte dal sistema. Garantiscono che l'ingranaggio rimanga ottimale anche quando il sistema è sotto sforzo. Noi di PTSMAKE integriamo queste dinamiche di sistema nei nostri processi di simulazione e produzione.

Il successo di un ingranaggio dipende dalla considerazione dell'intero sistema. Ignorare fattori come le vibrazioni del motore o la flessione della carcassa porta a progetti che falliscono nel mondo reale. Un approccio olistico non è facoltativo, ma è essenziale per creare sistemi di ingranaggi affidabili e duraturi.

Sbloccate le soluzioni per le coppie coniche di precisione con PTSMAKE

Siete pronti a migliorare il vostro prossimo progetto con ingranaggi conici o componenti lavorati con precisione? Contattate PTSMAKE oggi stesso per un preventivo rapido e dettagliato! Provate la nostra esperienza nella lavorazione CNC e nello stampaggio a iniezione, di cui si fidano i leader del settore per la qualità, l'affidabilità e l'eccezionale assistenza clienti.

Imparate a conoscere il cono del passo, la geometria fondamentale che consente il funzionamento degli ingranaggi conici. ↩

Scoprite come viene calcolata questa forza combinata e il suo impatto sull'analisi delle sollecitazioni. ↩

Comprendere in modo più dettagliato il processo di innesto e disinnesto dei denti degli ingranaggi. ↩

Approfondite la descrizione tecnica di come viene determinata la linea d'azione. ↩

Scoprite come il rapporto di contatto influisce sulla resistenza degli ingranaggi, sui livelli di rumorosità e sulle prestazioni complessive dei vostri progetti. ↩

Scoprite come questa forza influisce sulla scelta dei cuscinetti e sulla progettazione complessiva del sistema di ingranaggi. ↩

Scoprite come questa singola misura rivela la precisione complessiva di un ingranaggio. ↩

Scoprite come le sollecitazioni cicliche causano la rottura degli ingranaggi e quali proprietà aiutano a prevenirla. ↩

Scoprite come un corretto precarico dei cuscinetti previene le vibrazioni e migliora la precisione di rotazione. ↩

Imparate a specificare la quantità corretta di gioco per ottenere prestazioni e durata ottimali degli ingranaggi. ↩

Scoprite come questa tecnica riduce al minimo l'usura e prolunga la vita utile dei vostri sistemi di ingranaggi. ↩

Scoprite come questa metrica chiave influisce direttamente sulla rumorosità e sulle prestazioni degli ingranaggi. ↩

Scoprite come questa analisi identifica la composizione del materiale per prevenire il cedimento prematuro dei pezzi. ↩

Comprendere i calcoli e i fattori che determinano i livelli di sollecitazione sicuri nella progettazione degli ingranaggi. ↩

Comprendere l'impatto critico di queste vibrazioni sulle prestazioni del sistema meccanico. ↩