Molti ingegneri sono alle prese con progetti di pressofusione di zinco che sembrano semplici sulla carta, ma che diventano rapidamente complessi quando le tolleranze si restringono, compaiono difetti o i costi si impennano oltre le aspettative di budget.

La pressofusione di zinco combina basse temperature di fusione con un'eccellente precisione dimensionale, che la rende ideale per i pezzi di alta precisione nelle applicazioni automobilistiche, elettroniche e di ferramenta, dove tolleranze strette e finiture superficiali lisce sono fondamentali.

Questa guida copre 14 scenari pratici che incontro regolarmente all'PTSMAKE, dalla selezione dei materiali all'analisi dei difetti, fino alle strategie di ottimizzazione dei costi che possono far risparmiare tempo e denaro al vostro progetto.

Perché scegliere le leghe di zinco rispetto all'alluminio per la pressofusione di alta precisione?

Quando la precisione è la priorità assoluta, la scelta del materiale è fondamentale. Sebbene l'alluminio sia molto diffuso, le leghe di zinco offrono spesso risultati superiori. Questo vale soprattutto per i pezzi complessi e di alta precisione.

La scienza della superiorità

La differenza fondamentale sta nelle proprietà fondamentali del materiale. Lo zinco ha un punto di fusione molto più basso e una migliore fluidità. Questo ha un impatto diretto sull'intero processo di pressofusione dello zinco.

| Materiale | Punto di fusione tipico |

|---|---|

| Lega di zinco (Zamak 3) | ~385°C (725°F) |

| Lega di alluminio (A380) | ~580°C (1075°F) |

Questo semplice fatto ha enormi implicazioni per la produzione.

Come le proprietà dei materiali influiscono sul progetto

La scelta di un materiale non si limita alle specifiche tecniche. Si tratta di capire come queste proprietà si traducono in vantaggi reali. Nei nostri progetti passati all'PTSMAKE, abbiamo visto come le caratteristiche dello zinco creino vantaggi tangibili nella produzione.

Maggiore durata degli utensili

La temperatura di fusione più bassa dello zinco è molto più delicata per gli stampi in acciaio. Riduce lo shock termico e l'usura. Ciò significa che gli stampi durano molto più a lungo, spesso per oltre un milione di cicli. Il calore più elevato dell'alluminio è più aggressivo e comporta una minore durata degli stampi.

Cicli più veloci ed efficienti

Poiché lo zinco richiede meno calore, le fasi di fusione e raffreddamento sono più rapide. Ciò si traduce in tempi di ciclo più rapidi. Cicli più rapidi significano una maggiore produzione e possono portare a una riduzione dei costi per pezzo. In base ai nostri test, questo può migliorare notevolmente l'efficienza produttiva.

| Caratteristica | Pressofusione di zinco | Pressofusione di alluminio |

|---|---|---|

| Vita media degli utensili | 1.000.000 di cicli | ~150.000 cicli |

| Tempo di ciclo relativo | Più veloce | Più lento |

Precisione ineguagliabile

L'eccellente fluidità dello zinco consente di riempire con facilità sezioni intricate e a pareti sottili di uno stampo. Ciò garantisce una struttura coerente del pezzo, priva di composti intermetallici1 che si possono formare durante la solidificazione. Ciò consente di ottenere tolleranze più strette e finiture superficiali superiori.

Il punto di fusione più basso e la fluidità superiore dello zinco consentono una maggiore durata degli utensili, cicli di produzione più rapidi e tolleranze più strette. Questi vantaggi fondamentali del materiale lo rendono la scelta migliore per la pressofusione di alta precisione rispetto all'alluminio, con un impatto sia sulla qualità che sul rapporto costo-efficacia.

Come vengono classificati sistematicamente i difetti comuni della colata di zinco per l'analisi?

Per affrontare i difetti, è necessario innanzitutto organizzarli. Un approccio casuale non funziona. Utilizziamo un albero di classificazione per ordinare sistematicamente i problemi.

Questo metodo ci aiuta a individuare la causa principale molto più rapidamente. Suddivide i difetti in gruppi chiari e gestibili.

Raggruppamento per località

I difetti possono apparire in superficie o essere nascosti all'interno del pezzo. Questa è la prima classificazione di base.

Raggruppamento per tipo

Successivamente, si classifica in base al tipo di errore. Si tratta di un errore dimensionale, come una misura sbagliata? O un difetto fisico, come una crepa?

Raggruppamento per causa probabile

Infine, colleghiamo il difetto alla sua probabile origine.

| Categoria | Descrizione |

|---|---|

| Posizione | Dove si trova il difetto (superficie o interno). |

| Tipo | La natura del difetto (dimensionale o fisico). |

| Causa probabile | La probabile origine del problema (processo, materiale, utensile). |

Questa struttura ci impedisce di saltare alle conclusioni. Crea un percorso logico per la nostra analisi.

Questo albero di classificazione è più di un modello teorico. È uno strumento diagnostico pratico che utilizziamo quotidianamente all'PTSMAKE. Permette al nostro team di ingegneri di comunicare in modo chiaro ed efficiente quando si affronta un problema.

L'intersezione delle categorie

Un singolo difetto spesso rientra in più categorie. Ad esempio, la "porosità" è un difetto fisico (tipo) interno (posizione). Può essere causata da gas intrappolati (un problema di processo).

La comprensione di queste intersezioni è fondamentale. Si passa dalla semplice identificazione di un difetto alla comprensione della sua origine. Questa analisi dettagliata è fondamentale per risolvere efficacemente i problemi nei progetti di pressofusione di zinco.

Un altro esempio è il "colpo corto". Si tratta di un difetto superficiale. È di natura fisica e spesso indica direttamente un problema di parametri di processo, come una pressione di iniezione insufficiente. Oppure può trattarsi di un problema di attrezzaggio, come una porta bloccata. Ecco perché è fondamentale un approccio sistematico. Un singolo difetto come corrosione intergranulare2 potrebbero evidenziare problemi materiali che inizialmente sono più difficili da individuare.

| Esempio di difetto | Posizione | Tipo | Causa potenziale |

|---|---|---|---|

| Vesciche | Superficie | Fisico | Processo (gas intrappolato) |

| Guasto | - | Dimensionale | Processo (velocità di raffreddamento) |

| Crepe | Interno | Fisico | Materiale (Impurità) |

| Flash | Superficie | Fisico | Utensili (stampo usurato) |

Mappando i difetti in questo modo, costruiamo un quadro chiaro. Questo ci guida verso la soluzione giusta, risparmiando tempo e risorse.

Questa classificazione sistematica trasforma l'identificazione dei difetti da congetture a un processo diagnostico strutturato. È il primo passo verso una soluzione efficace dei problemi e la garanzia di una qualità costante dei pezzi per i nostri clienti.

Quali sono i compromessi pratici tra le leghe Zamak e ZA?

La scelta della lega giusta è fondamentale. Ha un impatto sulle prestazioni, sui costi e persino sul processo di produzione. È una decisione che noi di PTSMAKE guidiamo quotidianamente i nostri clienti.

Le leghe Zamak sono i cavalli di battaglia del settore. Sono convenienti e facili da fondere.

Le leghe ZA offrono una maggiore resistenza e migliori proprietà di supporto. Ma queste prestazioni hanno un prezzo. Spesso richiedono un metodo di fusione diverso.

Vediamo le principali differenze.

| Caratteristica | Zamak 3 | ZA-8 |

|---|---|---|

| Processo di fusione | Camera calda | Camera calda |

| Resistenza alla trazione | Più basso | Più alto |

| Costo | Più basso | Più alto |

Questa semplice tabella mostra il compromesso di base. Con lo ZA-8 si guadagna in forza, ma aumenta anche il costo del materiale.

L'immersione più profonda: Processo e prestazioni

La differenza pratica più significativa è il processo di fusione. Le leghe Zamak e ZA-8 possono utilizzare il processo di pressofusione di zinco a camera calda, rapido ed economico.

Tuttavia, le leghe ZA ad alto contenuto di alluminio, come ZA-12 e ZA-27, devono utilizzare il processo a camera fredda, più lento. Questo perché il loro elevato contenuto di alluminio è aggressivo per i componenti in acciaio di una macchina a camera calda. Questa differenza di processo ha un impatto diretto sui tempi di ciclo e sul costo dei pezzi.

Resistenza e proprietà portanti

Le leghe ZA brillano nei ruoli più impegnativi. La loro forza, durezza e resistenza all'usura superiori le rendono adatte a sostituire parti lavorate in acciaio o ghisa. ZA-12 e ZA-27, in particolare, hanno eccellenti proprietà di supporto. Ciò consente di progettare pezzi con superfici di supporto integrali, risparmiando sui costi di assemblaggio. Hanno anche una migliore resistenza allo scorrimento3 delle leghe di Zama.

Fluidità e implicazioni di costo

La fluidità influisce sulla capacità della lega di riempire la cavità dello stampo. Le leghe di zama hanno generalmente un'eccellente fluidità, che consente di realizzare pareti sottili e dettagli intricati.

La tabella seguente riassume i compromessi pratici basati sulla nostra esperienza con i clienti.

| Lega | Vantaggio chiave | Principale compromesso | Il migliore per |

|---|---|---|---|

| Zamak 3/5 | Basso costo, cicli rapidi | Resistenza inferiore | Parti di uso generale |

| ZA-8 | La lega a camera calda più resistente | Costo più elevato rispetto a Zamak | Applicazioni ad alta sollecitazione |

| ZA-12 | Buone proprietà di supporto | Processo a camera fredda | Esigenze di cuscinetti e boccole |

| ZA-27 | Massima resistenza | Camera fredda, più difficile da lanciare | Sostituzione dei getti ferrosi |

La scelta non riguarda solo le proprietà del materiale. Si tratta del costo totale del pezzo finito, compresi gli utensili e la lavorazione.

La scelta tra le leghe Zamak e ZA si basa sul bilanciamento tra le esigenze di prestazioni, il budget e le realtà produttive. Lo Zamak è ideale per le applicazioni generali, mentre le leghe ZA eccellono quando la forza e la resistenza all'usura sono fondamentali, nonostante i costi di lavorazione più elevati.

Quali sono le categorie tipiche delle operazioni secondarie successive alla fusione?

Una volta che un pezzo lascia lo stampo, il suo viaggio non è ancora finito. Le operazioni successive alla colata trasformano un pezzo grezzo in un componente finito. Queste fasi sono fondamentali per il funzionamento, l'aspetto e la sicurezza.

Assicurano che il pezzo soddisfi le specifiche esatte. Questi processi vanno dalla pulizia di base ai trattamenti superficiali complessi.

Pulizia e sagomatura iniziale

I primi passi consistono nel rimuovere il materiale in eccesso. La rifilatura elimina le guide e le scorie. La sbavatura smussa gli spigoli taglienti, fondamentale per una manipolazione sicura e un assemblaggio corretto.

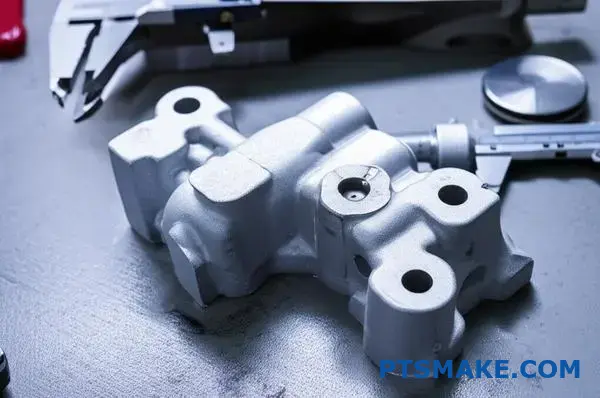

Lavorazione di precisione

Per gli elementi che richiedono tolleranze ristrette, la lavorazione è essenziale. Queste operazioni comprendono la foratura, la maschiatura o la fresatura delle superfici. Queste operazioni consentono di ottenere le dimensioni finali che la sola fusione non è in grado di fornire.

Tecniche di finitura delle superfici

È qui che si definiscono l'aspetto finale e la durata del pezzo. La scelta dipende dalle esigenze dell'applicazione.

| Tipo di finitura | Beneficio primario | Caso d'uso comune |

|---|---|---|

| Placcatura | Resistenza alla corrosione, estetica | Finiture per autoveicoli, accessori |

| Pittura | Personalizzazione del colore, protezione | Alloggiamento per elettronica di consumo |

| Rivestimento in polvere | Elevata durata, resistenza agli urti | Attrezzature per esterni, parti industriali |

Ogni fase è pianificata con cura per creare un prodotto finale di alta qualità.

La scelta delle operazioni secondarie giuste è un atto di equilibrio. Si tratta di considerare i costi, le prestazioni e l'estetica. Ogni fase aggiunge valore, ma aumenta anche il costo del pezzo finale e i tempi di consegna.

Lavorazione di dimensioni critiche

Sebbene la fusione sia ottima per le forme complesse, non sempre è in grado di rispettare tolleranze ristrette. È qui che entra in gioco la lavorazione CNC. La utilizziamo per creare fori, filettature e superfici piane precise, fondamentali per l'assemblaggio e il funzionamento.

Nei progetti passati di PTSMAKE, spesso lavoriamo le superfici di accoppiamento delle parti in pressofusione di zinco. Questo garantisce un accoppiamento perfetto con gli altri componenti. In questo modo si evitano perdite o disallineamenti nel prodotto finale.

Selezione della migliore finitura superficiale

La finitura superficiale non è solo estetica. Protegge il pezzo dall'ambiente circostante. Ad esempio, la verniciatura a polvere fornisce uno strato resistente e durevole. È molto più resistente alle scheggiature e ai graffi rispetto alla vernice standard.

La placcatura, invece, offre un'eccellente resistenza alla corrosione e un aspetto metallico di alto livello. La scelta dipende spesso dal materiale di base e dall'uso previsto per il prodotto. Anche un processo semplice come la passivazione può fornire una buona resistenza alla corrosione per alcuni materiali a un costo inferiore. Fare la scelta giusta già nella fase di progettazione è fondamentale per gestire efficacemente il budget del progetto. Questa discussione è una parte standard del nostro processo con ogni cliente. Una scelta sbagliata può compromettere l'intero prodotto.

Per molte custodie elettroniche, anodizzazione4 è una scelta popolare, soprattutto per l'alluminio. Crea una superficie dura e non conduttiva.

Queste fasi successive alla fusione non sono un'aggiunta opzionale. Sono parte integrante del processo di produzione e trasformano una fusione grezza in un componente funzionale, affidabile ed esteticamente gradevole, pronto per l'applicazione finale. Ogni operazione richiede un'attenta considerazione e un'esecuzione esperta.

In che modo gli standard industriali (NADCA) strutturano le specifiche di qualità?

Gli standard NADCA creano un linguaggio comune. Coprono gli aspetti critici della qualità dei pezzi pressofusi. In questo modo si eliminano le congetture tra il cliente e il fonditore.

Ci concentreremo su tre aree chiave. Si tratta di finitura superficiale, porosità e tolleranze dimensionali. Comprenderle è fondamentale.

I pilastri della qualità

Finitura superficiale

Definisce la qualità visiva del pezzo. Va da quella di base a quella altamente lucida.

Controllo della porosità

Questo standard gestisce i vuoti interni. È fondamentale per i componenti che necessitano di resistenza o di tenuta alla pressione.

Precisione dimensionale

Le tolleranze assicurano che il pezzo si adatti e funzioni correttamente. NADCA fornisce linee guida chiare.

Ecco una rapida panoramica:

| Standard | Scopo | Metrica chiave |

|---|---|---|

| Finitura superficiale | Controlla l'aspetto estetico | Livelli graduati (ad esempio, commerciale, consumatore) |

| Porosità | Gestisce la solidità interna | Gradi di porosità (1-5) |

| Tolleranze | Assicura l'adattamento dimensionale | Precisione e tolleranze standard |

Specifiche chiare evitano costose rilavorazioni e ritardi.

Uno sguardo più approfondito alla struttura di NADCA

L'obiettivo è una comunicazione chiara. Il quadro di riferimento di NADCA aiuta tutti a concordare il significato di "qualità" per un pezzo specifico. Non si tratta solo di numeri, ma di far corrispondere le specifiche all'uso finale del pezzo. Ciò è particolarmente vero per la pressofusione di zinco.

Alla PTSMAKE applichiamo principi simili. Ci assicuriamo che ogni dettaglio sia definito per i nostri progetti CNC e di stampaggio. In questo modo si evitano sorprese in seguito.

Gradi di finitura superficiale

NADCA suddivide le finiture in categorie. "As-Cast" è la finitura standard direttamente dallo stampo. Le finiture "speciali" richiedono ulteriori passaggi. Queste includono la verniciatura, la placcatura o la lucidatura. La definizione di questa fase iniziale influisce sui costi e sui tempi di produzione. La scelta dipende interamente dall'applicazione del prodotto.

I livelli di porosità spiegati

La porosità è costituita da piccoli vuoti all'interno del metallo. Il NADCA definisce i livelli da 1 (il più severo) a 5 (il meno severo). Una staffa strutturale deve avere un basso livello di porosità. Una parte decorativa può permetterne di più. Questa specifica influisce direttamente sull'integrità e sulle prestazioni del componente. Corretto metrologia5 viene utilizzato per verificare questi livelli.

Tolleranze standard e di precisione

Le tolleranze dimensionali controllano la variazione accettabile delle dimensioni di un pezzo. NADCA offre due livelli principali. La scelta di quello giusto è un equilibrio tra funzione e costo.

| Livello di tolleranza | Applicazione tipica | Impatto sui costi |

|---|---|---|

| Standard | Parti di uso generale, adattamenti non critici | Più basso |

| Precisione | Assemblaggi stretti, parti ad alte prestazioni | Più alto |

Scegliere tolleranze di precisione quando non è necessario aggiunge spese inutili. Aiutiamo sempre i clienti a fare la scelta più conveniente.

Gli standard NADCA creano uno strumento di comunicazione fondamentale. Specificando la finitura superficiale, la porosità e le tolleranze, si stabiliscono obiettivi di qualità chiari e misurabili. Questo quadro elimina l'ambiguità e allinea le aspettative tra il cliente e lo stampatore, garantendo che il pezzo finale soddisfi tutti i requisiti.

Quali tipi di finiture superficiali sono disponibili per le fusioni in zinco?

Le fusioni di zinco sono incredibilmente versatili. La loro superficie finale può essere adattata a molte esigenze. Si va dalla funzione alla pura estetica. In genere si distinguono tre categorie principali.

Finiture as-cast

Questa è la finitura più elementare. È la superficie direttamente ricavata dallo stampo di pressofusione. È perfetta per le parti interne dove l'aspetto non è un fattore importante.

Finiture protettive

Questi rivestimenti proteggono la fusione dall'usura e dalla corrosione. Sono fondamentali per le parti esposte agli agenti atmosferici o a condizioni difficili.

Finiture decorative

Si tratta di prodotti che hanno a che fare con l'estetica. Migliorano il fascino visivo dei prodotti di consumo. Pensate al cromo lucido di un rubinetto o a una finitura liscia e colorata.

| Categoria di finitura | Obiettivo primario | Esempi comuni |

|---|---|---|

| As-Cast | Costo-efficacia | Superficie grezza, non rifilata |

| Protezione | Resistenza alla corrosione | Verniciatura a caldo, verniciatura a polvere |

| Decorativo | Estetica e fascino | Cromatura, lucidatura |

I confini tra queste categorie possono sfumare. Una finitura decorativa come la cromatura offre anche un'eccellente protezione contro la corrosione e l'usura. Tutto sta nel trovare il giusto equilibrio per il vostro progetto.

Scambi funzionali ed estetici

Noi di PTSMAKE aiutiamo i clienti a orientarsi in queste scelte. La verniciatura a polvere offre una grande durata e varietà di colori. È una finitura che funziona bene. Ma potrebbe non avere la sensazione di qualità del cromo lucido. La decisione si basa sempre sull'uso finale e sulla posizione di mercato del prodotto.

Comprendere i processi chiave

Finiture diverse richiedono metodi diversi. L'e-coating, ad esempio, utilizza una carica elettrica. In questo modo si deposita uno strato sottile e uniforme di vernice. È ideale per coprire ogni angolo e fessura di parti complesse in pressofusione di zinco.

I rivestimenti a conversione cromatica sono un'altra grande opzione protettiva. Creano un nuovo strato superficiale attraverso una reazione chimica. Questo processo, una forma di Passivazione6, rende lo zinco meno reattivo all'ambiente circostante. È un ottimo primer prima della verniciatura o del rivestimento a polvere.

| Tipo di finitura | Il migliore per | Complessità del processo | Costo relativo |

|---|---|---|---|

| Rivestimento E | Parti complesse, corrosione | Medio | $$ |

| Rivestimento in polvere | Durata, opzioni di colore | Medio | $$ |

| Cromatura | Look di alta gamma, usura | Alto | $$$ |

| As-Cast | Componenti interni | Basso | $ |

Le finiture della colata di zinco vanno dalla semplicità della colata ai rivestimenti decorativi e protettivi. La scelta migliore è quella di bilanciare l'aspetto, la durata richiesta e il vostro budget. Ciascuna finitura offre una combinazione unica di vantaggi, studiata su misura per applicazioni specifiche, per garantire che il pezzo finale funzioni e abbia l'aspetto desiderato.

Come sono strutturate le principali componenti di costo di una colata di zinco?

Capire il costo della colata di zinco è semplice. Basta scomporlo. Il prezzo totale non è un numero unico. Si basa su quattro aree principali.

Si tratta di utensili, materie prime, tempo macchina e finitura. Ognuno di essi ha un impatto sul preventivo finale.

Vediamo come queste parti si integrano tra loro. Questa chiarezza vi aiuterà a prendere decisioni più intelligenti per il vostro progetto.

| Componente di costo | Descrizione |

|---|---|

| Utensili | Il costo iniziale della creazione dello stampo di pressofusione. |

| Materia prima | Il costo della specifica lega di zinco utilizzata. |

| Tempo di macchina | Il costo operativo per ogni ciclo di colata. |

| Operazioni secondarie | È richiesta qualsiasi finitura o assemblaggio successivo alla fusione. |

Conoscere questa struttura elimina le sorprese dal budget.

Approfondiamo ogni componente di costo. Pensare a queste componenti separatamente aiuta a chiarire la destinazione del budget. Questa suddivisione è fondamentale per ottimizzare i costi di qualsiasi progetto di pressofusione di zinco.

Utensili (costo ammortizzato)

Lo stampo è un investimento significativo una tantum. In genere ammortizziamo questo costo sul volume di produzione totale. Quindi, per le grandi produzioni, il costo dell'attrezzatura per pezzo diventa molto più basso. Inoltre, uno stampo ben progettato dura più a lungo, riducendo le spese a lungo termine.

Materia prima (costo della lega)

Questo costo è legato direttamente al prezzo di mercato dello zinco. Il peso totale del pezzo, comprese le guide di scorrimento e i trabocchi, determina il costo del materiale. Una progettazione efficiente degli stampi, che riduca al minimo gli scarti, è un obiettivo fondamentale per noi di PTSMAKE per mantenere bassi i costi.

Tempo macchina (costo del ciclo)

Copre le spese di gestione della macchina di pressofusione. Comprende la manodopera, l'energia e la manutenzione generale. Un tempo di ciclo più rapido ed efficiente si traduce direttamente in un costo inferiore per pezzo. La complessità e le dimensioni dei pezzi influiscono pesantemente su questo aspetto.

Operazioni secondarie e finitura

È qui che i costi possono variare maggiormente. I pezzi più semplici possono necessitare solo di una rifilatura. Altri potrebbero richiedere la lavorazione CNC, la placcatura, la verniciatura o l'assemblaggio. Ogni fase aggiuntiva comporta un costo aggiuntivo. A volte, il processo di rivestimento crea un composto intermetallico7, che richiede competenze specifiche per essere gestita correttamente al fine di ottenere prestazioni ottimali del pezzo.

In sintesi, il costo totale di una colata di zinco è una miscela di quattro fattori principali. Gli utensili rappresentano l'investimento iniziale, mentre il materiale, il tempo macchina e le operazioni secondarie sono costi correnti. La comprensione di questa struttura è fondamentale per gestire efficacemente il budget del progetto.

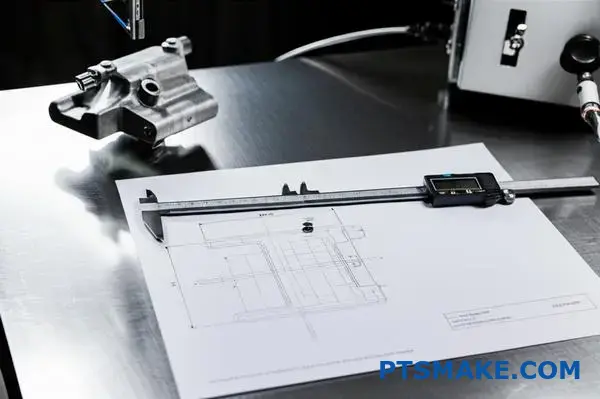

Come si conduce una revisione del Design for Manufacturability (DFM)?

Una lista di controllo strutturata è la migliore difesa contro le comuni insidie della produzione. Trasforma una complessa revisione DFM in un processo gestibile, passo dopo passo.

Questo assicura che nessun dettaglio critico venga trascurato prima dell'inizio della produzione.

La lista di controllo DFM essenziale

Noi di PTSMAKE utilizziamo una lista di controllo dettagliata per ogni progetto. Ci aiuta a individuare tempestivamente i potenziali problemi. Ecco le aree principali che esaminiamo sempre.

| Area della lista di controllo | Considerazioni chiave |

|---|---|

| Spessore della parete | È uniforme per evitare i segni del lavandino? |

| Angoli di sformo | Sono sufficienti per facilitare l'espulsione dello stampo? |

| Raggi e filetti | Vengono evitati gli angoli interni più acuti? |

| Linea di separazione | La sua posizione è ottimizzata per l'estetica? |

| Potenziali difetti | Ci sono caratteristiche che potrebbero intrappolare aria o gas? |

Questo approccio sistematico consente di risparmiare tempo e denaro.

Perché ogni voce della lista di controllo è importante

Una lista di controllo è molto più di una semplice spunta di caselle. Si tratta di capire il "perché" di ogni punto. Questa comprensione più approfondita evita costose revisioni successive. Nei progetti passati di PTSMAKE, questa comprensione è stata fondamentale.

Spessore uniforme della parete

Le pareti incoerenti si raffreddano a velocità diverse. Ciò provoca tensioni interne, con conseguenti deformazioni o segni visibili di affossamento sulla superficie del pezzo. Noi puntiamo sempre all'uniformità.

Angoli di pescaggio sufficienti

I pezzi devono essere espulsi dallo stampo in modo pulito. Senza un adeguato tiraggio, i pezzi possono attaccarsi. Ciò provoca segni di abrasione o addirittura danni durante la rimozione. Si tratta di un piccolo dettaglio con un grande impatto.

Raggi e filetti strategici

Gli angoli interni acuti creano punti di concentrazione delle sollecitazioni. L'aggiunta di raggi aiuta a distribuire le sollecitazioni. Questa semplice modifica rende il pezzo più resistente e meno incline a cedere sotto carico.

Posizionamento della linea di separazione

La posizione della linea di demarcazione influisce sia sull'estetica che sull'impatto visivo. Analizziamo il progetto per posizionarla nel punto in cui sarà meno evidente e più facile da rifinire. Questo è fondamentale per i prodotti destinati al consumatore.

Le caratteristiche complesse possono intrappolare l'aria durante lo stampaggio, causando un riempimento incompleto o vuoti noti come porosità8. Si tratta di un problema importante in processi come la pressofusione di zinco.

| Problema comune | Soluzione DFM |

|---|---|

| Deformazione | Assicurare uno spessore uniforme delle pareti. |

| Segni di espulsione | Applicare angoli di sformo sufficienti (1-2 gradi). |

| Scricchiolii | Aggiungete i raggi agli angoli interni più acuti. |

| Flash visibile | Ottimizzare la posizione della linea di divisione. |

Questo approccio proattivo garantisce che il pezzo finale soddisfi i requisiti funzionali ed estetici.

Un'accurata lista di controllo DFM è uno strumento fondamentale per la collaborazione. Garantisce che il progetto sia robusto, conveniente e pronto per una produzione di alta qualità, evitando costosi errori prima ancora di iniziare la lavorazione.

Qual è la procedura passo-passo per una First Article Inspection (FAI)?

Il processo FAI è un metodo strutturato. Conferma che un nuovo processo di produzione soddisfa tutte le specifiche tecniche.

Tiratura iniziale

In primo luogo, produciamo una piccola serie di pezzi iniziali. Questo primo ciclo di lavoro consente di testare l'utensileria, l'impostazione e i parametri della macchina.

Misure complete

Poi inizia l'ispezione completa. Misuriamo ogni caratteristica del pezzo rispetto al disegno tecnico. Questo garantisce una precisione totale prima di procedere.

| Passo | Azione centrale |

|---|---|

| 1 | Produzione di parti campione iniziali |

| 2 | Esecuzione del layout dimensionale completo |

| 3 | Conduzione di test sui materiali e sulle prestazioni |

| 4 | Risultati del documento per l'approvazione |

La misurazione dei pezzi è solo un pezzo del puzzle. Un FAI accurato va molto più a fondo per verificare ogni singolo aspetto del pezzo e del processo. Si tratta di creare fiducia.

Oltre le dimensioni: Materiale e prestazioni

Dobbiamo verificare che la materia prima sia corretta. Ciò comporta il controllo delle certificazioni dei materiali. A volte sono necessari test di laboratorio indipendenti per averne la certezza.

Per una parte come un pressofusione di zinco verifichiamo l'esatta composizione della lega.

Anche i test sulle prestazioni sono fondamentali. Potremmo condurre stress test o verifiche funzionali. In questo modo ci assicuriamo che il componente funzioni come progettato in condizioni reali. Questo approccio completo previene i guasti a valle.

L'importanza della documentazione

Ogni misura e risultato dei test viene accuratamente registrato. Una completa layout dimensionale9 è fondamentale per questo processo. Questi dati vengono poi compilati in un rapporto dettagliato di ispezione del primo articolo (FAIR).

Alla PTSMAKE utilizziamo formati standard come l'AS9102. Questo rapporto fornisce una prova oggettiva della stabilità e della capacità del nostro processo produttivo. Viene poi presentato a voi, i nostri clienti, per la revisione e l'approvazione finale. Solo dopo la vostra approvazione inizia la produzione di massa.

Il processo FAI prevede la produzione di pezzi iniziali, la realizzazione di un layout dimensionale completo e l'esecuzione di test sui materiali. Tutti i dati vengono documentati in un rapporto da sottoporre all'approvazione del cliente, garantendo la convalida dell'intero processo produttivo prima dell'inizio della produzione completa.

Come si giustifica l'investimento in un nuovo stampo rispetto alla ristrutturazione di uno vecchio?

La scelta tra un nuovo stampo e una ristrutturazione richiede un solido business case. Non si tratta solo del prezzo iniziale del biglietto. Dobbiamo considerare il costo totale di proprietà (TCO).

Questo vi aiuta a vedere il quadro finanziario completo. Potrete così prendere una decisione che vi avvantaggi a lungo termine. Analizziamo i fattori chiave.

| Fattore | Nuovo stampo | Die ricondizionati |

|---|---|---|

| Costo iniziale | Più alto | Più basso |

| Durata della vita | Pieno, prevedibile | Limitato, variabile |

| Prestazioni | Ottimizzato | Può avere limitazioni |

| Garanzia | Completo | Spesso limitato |

Questo approccio elimina le congetture e si concentra sui dati.

L'approfondimento del costo totale di proprietà

Guardare oltre il preventivo iniziale è fondamentale. Un nuovo strumento, soprattutto per i pezzi complessi come quelli della pressofusione di zinco, spesso comporta un notevole risparmio a lungo termine.

Noi di PTSMAKE guidiamo i clienti in questa analisi. Confrontiamo il costo immediato della ristrutturazione con il valore dell'intero ciclo di vita di uno strumento nuovo.

Miglioramento della qualità e dei tempi di ciclo

Un nuovo stampo viene costruito con la tecnologia più avanzata. Questo spesso significa tempi di ciclo più rapidi e tassi di scarto inferiori. I nostri test dimostrano che un nuovo stampo può migliorare i tempi di ciclo di 5-15%.

Uno strumento ricondizionato potrebbe non raggiungere questo obiettivo. Potrebbe presentare problemi pregressi che influiscono sulla qualità dei pezzi. Il costo a lungo termine di un nuovo asset viene distribuito attraverso Ammortamento10.

Confronto del valore a lungo termine

Confrontiamoli uno accanto all'altro.

| Metrico | Nuovo stampo | Die ricondizionati |

|---|---|---|

| Costo iniziale | $X | ~30-50% di X |

| Scatti previsti | 1,000,000+ | 150,000 - 300,000 |

| Tasso di scarto | <1% | 2-5% (potenzialmente) |

| Manutenzione | Minimo | Più alto, meno prevedibile |

| Costo per parte | Più basso nel corso della vita | Più alto nel corso della vita |

Questi dati dimostrano che i risparmi iniziali derivanti dalla ristrutturazione possono svanire rapidamente a causa della minore efficienza e dei maggiori costi di manutenzione.

La decisione non riguarda solo il costo iniziale. Un business case completo, incentrato sul costo totale di proprietà, rivela il vero valore, tenendo conto delle prestazioni, della durata e della qualità. Questo assicura il miglior ritorno a lungo termine del vostro investimento.

Dovete ridurre il costo dei pezzi di 10%; qual è il vostro piano d'azione completo?

Per raggiungere l'obiettivo di riduzione dei costi di 10% è necessaria una strategia su più fronti. Non si tratta di un solo proiettile magico. Si tratta di trovare piccoli guadagni nell'intero processo produttivo.

Per raggiungere questo obiettivo ci concentriamo su quattro aree chiave.

Aree chiave per la riduzione dei costi

Riduzione del tempo di ciclo

Cicli più veloci significano più pezzi all'ora. Questo riduce direttamente il costo per pezzo. Analizziamo ogni fase del processo.

Risparmio di materiale

Ottimizzare la progettazione dei pezzi per utilizzare meno materiale è un grande vantaggio. Le pareti più sottili sono un approccio comune, soprattutto in processi come la pressofusione di zinco.

Riduzione del tasso di scarto

Ogni pezzo scartato è uno spreco di denaro. Per ridurre al minimo i difetti e la rilavorazione, sono indispensabili controlli di processo più severi.

Operazioni secondarie efficienti

La post-elaborazione può essere un centro di costo nascosto. Razionalizzare queste fasi è fondamentale.

Ecco una panoramica semplificata dell'impatto potenziale:

| Strategia | Potenziali risparmi sui costi |

|---|---|

| Riduzione del tempo di ciclo | 2-3% |

| Ottimizzazione dei materiali | 3-5% |

| Riduzione del tasso di scarto | 2-3% |

| Operazioni secondarie | 1-2% |

Combinando questi sforzi, l'obiettivo 10% diventa raggiungibile.

Approfondiamo come funziona in pratica. Un piano d'azione completo significa attaccare i costi da ogni angolazione contemporaneamente. Affidarsi a un solo metodo raramente consente di raggiungere un obiettivo di riduzione a due cifre.

Ottimizzazione della progettazione dei pezzi

Spesso iniziamo dalla progettazione del pezzo stesso. Insieme ai nostri clienti, esaminiamo lo spessore delle pareti. Possiamo ridurlo senza compromettere l'integrità strutturale? Per molti pezzi, soprattutto nella pressofusione di zinco, questo è un modo rapido per ottenere un significativo risparmio di materiale. Meno materiale significa meno costi.

Migliorare l'efficienza dei processi

Successivamente, esaminiamo il processo di produzione. La riduzione del tempo di ciclo, anche di pochi secondi, si somma ad un'ampia produzione. Ciò potrebbe comportare l'ottimizzazione dei parametri della macchina o il miglioramento del raffreddamento dello stampo.

Ridurre gli scarti è altrettanto importante. Implementiamo uno stretto monitoraggio dei processi per individuare tempestivamente le deviazioni. Utilizzando strumenti come Controllo statistico dei processi11 ci aiuta a mantenere la coerenza e la qualità, assicurando che un minor numero di pezzi finisca nel cestino degli scarti. Questo approccio basato sui dati è fondamentale.

Infine, esaminiamo tutto ciò che accade dopo la realizzazione del pezzo.

| Funzionamento | Prima dell'ottimizzazione | Dopo l'ottimizzazione |

|---|---|---|

| Sbavatura | Manuale, 2 minuti/parte | Automatico, 30 sec/parte |

| Montaggio | Tre fasi distinte | Combinati in un unico passaggio |

| Ispezione | Controllo manuale 100% | Sistema di visione automatizzato |

La razionalizzazione delle operazioni secondarie, come la combinazione delle fasi di assemblaggio o l'automazione delle ispezioni, riduce i costi e i tempi di lavoro. Si tratta di essere più intelligenti in ogni singolo passaggio.

Un approccio multiforme è l'unico modo affidabile per ottenere riduzioni significative dei costi. Affrontando i temi del tempo di ciclo, dell'utilizzo dei materiali, dei tassi di scarto e delle operazioni secondarie, si creano molteplici vie di risparmio che si combinano per raggiungere l'obiettivo 10%.

Come adattereste il vostro processo di fusione per una nuova lega di zinco ad alta fluidità?

Una nuova lega di zinco ad alta fluidità è entusiasmante. Apre le porte a progetti complessi e a pareti sottili.

Tuttavia, la sua natura richiede una finestra di processo più piccola e precisa. Dobbiamo regolare attentamente i nostri parametri. In questo modo possiamo sfruttare i suoi vantaggi senza introdurre difetti.

Regolazione della velocità di iniezione

Con le leghe ad alta fluidità, spesso è preferibile una velocità di iniezione più bassa. In questo modo si evita il flashing e si riduce la turbolenza all'interno della cavità dello stampo.

Modifica delle temperature di fusione

In genere è possibile abbassare la temperatura di fusione. In questo modo si risparmia energia e si riducono le sollecitazioni sullo stampo. Inoltre, si riduce il rischio di difetti causati dal calore eccessivo.

Per ottenere risultati ottimali nella pressofusione di zinco è fondamentale un attento bilanciamento.

Lavorare con una lega ad alta fluidità riduce il nostro margine di errore. La finestra del processo diventa più stretta. Ciò che ha funzionato per le leghe standard, in questo caso può portare a difetti. La chiave è il controllo. Ogni parametro deve essere rivalutato.

Dimensioni del gate e impatto della progettazione

La paratoia è il principale punto di controllo del flusso. Per un materiale molto fluido, potrebbe essere necessario un cancello più piccolo. Questo aiuta a gestire la portata e la pressione in modo più efficace, evitando la formazione di getti.

Nei progetti passati dell'PTSMAKE, abbiamo scoperto che la regolazione della geometria del gate è fondamentale.

| Parametro | Lega di zinco standard | Lega di zinco ad alta fluidità |

|---|---|---|

| Velocità di iniezione | Più alto | Più basso e controllato |

| Temperatura di fusione | Gamma standard | Estremità inferiore dell'intervallo |

| Dimensione del cancello | Standard | Potenzialmente più piccolo |

Prevenzione dei difetti più comuni

Il flashing è un rischio importante. Il basso viscosità12 permette al metallo di infilarsi nelle fessure più piccole dello stampo. La riduzione della pressione e della velocità di iniezione è la nostra prima linea di difesa.

L'eccessiva turbolenza è un altro problema. Può intrappolare l'aria e causare porosità. Un riempimento controllato e lento aiuta il metallo a scorrere senza intoppi, garantendo un pezzo solido e denso. Questo aspetto è fondamentale per il successo della pressofusione di zinco.

Adattarsi a una lega di zinco ad alta fluidità significa rafforzare il controllo del processo. Regolando con attenzione le velocità di iniezione, abbassando le temperature di fusione e perfezionando il design dei cancelli, possiamo prevenire difetti come il flashing e la turbolenza, assicurando una produzione di pezzi di alta qualità.

Dato un disegno di un pezzo complesso, come si fa a identificare preventivamente i rischi di fusione?

Quando ricevo un disegno complesso, non vedo solo linee e dimensioni. Eseguo una simulazione mentale. Questa è una parte fondamentale del nostro processo di Design for Manufacturability (DFM).

Visualizzo il metallo fuso che scorre nello stampo. Dove si raffredderà prima? Dove potrebbe rimanere intrappolata l'aria? Questa analisi proattiva è fondamentale.

Indicatori chiave di rischio

Questo percorso mentale mi aiuta a individuare in anticipo i potenziali problemi. Si tratta di vedere il processo, non solo il prodotto finale.

| Area di rischio | Potenziale difetto |

|---|---|

| Sezioni pesanti isolate | Ritiro Porosità |

| Costole profonde e sottili | Riempimento incompleto |

| Angoli interni affilati | Concentrazione dello stress |

Applicazione del DFM avanzato per una visione più approfondita

La mia simulazione mentale è guidata da anni di esperienza e dai principi del DFM. Cerco caratteristiche geometriche specifiche che sono note per causare problemi durante la fusione. Si tratta di tradurre il disegno 2D in un processo 4D, tenendo conto del tempo e della temperatura.

Sezioni pesanti isolate

Cerco subito le aree spesse circondate da pareti più sottili. Questi "punti caldi" si raffreddano molto più lentamente del resto del pezzo. Questo raffreddamento non uniforme crea un vuoto che porta alla porosità da ritiro. In sostanza, il pezzo si sfalda internamente mentre si solidifica.

Costole profonde e pareti sottili

Le nervature profonde e sottili rappresentano una duplice minaccia. In primo luogo, il metallo fuso potrebbe raffreddarsi prima di riempire completamente l'elemento. Ciò provoca una "chiusura a freddo". In secondo luogo, queste caratteristiche possono stringere lo stampo, rendendo difficile l'espulsione e danneggiando potenzialmente il pezzo.

Sfiato e gas intrappolato

Traccio anche il probabile percorso dell'aria quando il metallo riempie la cavità. Qualsiasi area in cui l'aria non può uscire è un rischio importante. Questo è un problema comune nei progetti complessi di pressofusione di zinco. L'aria intrappolata provoca porosità del gas13, che sono essenzialmente bolle all'interno del metallo.

| Caratteristica | Rischio primario | Strategia di mitigazione |

|---|---|---|

| Sezione spessa | Restringimento | Aggiunta di mangiatoie o di refrigeratori |

| Costola profonda | Espulsione/riempimento | Aumentare gli angoli di sformo |

| Angoli non ventilati | Gas intrappolato | Aggiunta di canali di sfiato |

Questa analisi dettagliata, effettuata fin dal disegno, è il modo in cui noi di PTSMAKE evitiamo costose rilavorazioni.

Il DFM avanzato e la simulazione mentale trasformano un disegno statico in un processo dinamico. Questa lungimiranza ci permette di identificare e affrontare rischi come il restringimento, i problemi di riempimento e il gas intrappolato prima ancora di iniziare la produzione, risparmiando tempo e risorse.

Come si può utilizzare la post-elaborazione per recuperare i pezzi con piccoli difetti estetici?

Decidere se recuperare un pezzo è una scelta economica. È necessario soppesare il costo della rilavorazione rispetto al costo della rottamazione e del rifacimento. Noi di PTSMAKE eseguiamo sempre questa analisi per prima.

Le procedure approvate possono salvare un pezzo senza comprometterne la funzione. Questi interventi servono solo per risolvere piccoli problemi estetici. L'integrità del pezzo viene sempre prima di tutto.

| Fattore di costo | Rottamazione e rifacimento | Rilavorazione/Salvataggio |

|---|---|---|

| Materiale | Costo totale | Minimo (riempimento, lucidatura) |

| Tempo di macchina | Ciclo completo | Nessuno |

| Lavoro | Ciclo completo | Solo tempo di rilavorazione |

| Tempi di consegna | Esteso | Ritardo minimo |

Valutazione della fattibilità e dei metodi approvati

Il primo passo è una chiara analisi costi-benefici. Calcolate i costi della manodopera e dei materiali per la rilavorazione. Confrontateli con il costo totale della produzione di un nuovo pezzo. Se i costi di rilavorazione sono significativamente inferiori, si tratta di una strada percorribile.

Affinché questo funzioni, sono necessarie procedure specifiche e approvate. Queste devono essere documentate e ripetibili. L'obiettivo è un pezzo visivamente accettabile che soddisfi tutte le specifiche funzionali.

Procedure di rilavorazione approvate

Spesso ci affidiamo ad alcuni metodi affidabili per le riparazioni estetiche. Per i graffi superficiali o le imperfezioni leggere, funziona bene la lucidatura o la sfumatura localizzata. In questo modo l'area viene accuratamente levigata per adattarsi alla finitura circostante.

Per piccoli buchi o vuoti, soprattutto in parti come i componenti di zinco in pressofusione, è possibile ricorrere a stucchi cosmetici. È fondamentale che lo stucco venga applicato prima della verniciatura o del rivestimento. L'applicazione corretta garantisce un'eccellente Adesione del substrato14 e un aspetto finale privo di giunture. Questi stucchi sono puramente estetici e non devono mai essere utilizzati su superfici funzionali o portanti.

| Metodo di rilavorazione | Il migliore per | Considerazioni chiave |

|---|---|---|

| Lucidatura localizzata | Graffi minori, scalfitture | Non deve alterare le dimensioni o le tolleranze critiche. |

| Miscelazione | Struttura superficiale non uniforme | Si abbina perfettamente alla finitura della superficie circostante. |

| Riempitivi cosmetici | Piccoli buchi, vuoti, ammaccature | Applicare prima della verniciatura, mai su superfici funzionali. |

Il recupero di pezzi con lievi difetti estetici è possibile se il costo della rilavorazione è giustificato. L'uso di procedure approvate e documentate, come la lucidatura localizzata, la sfumatura o i riempimenti cosmetici, garantisce che il pezzo rimanga perfettamente funzionante pur rispettando gli standard estetici.

Sbloccare le soluzioni di precisione per la pressofusione di zinco con PTSMAKE

Siete pronti a risolvere le vostre sfide di pressofusione di zinco? Collaborate con PTSMAKE per ricevere preventivi rapidi ed esperti per i vostri componenti di alta precisione. Sfruttate la nostra esperienza pluridecennale e le nostre capacità avanzate per garantire soluzioni economiche, affidabili e di alta qualità su misura per le vostre esigenze di progetto: inviate la vostra richiesta oggi stesso!

Per saperne di più su queste microstrutture e sul loro impatto sulla resistenza e sull'integrità dei materiali. ↩

Scoprite come questo difetto del materiale può compromettere l'integrità del pezzo e le prestazioni a lungo termine. ↩

Capire come questa proprietà influisca sulle prestazioni a lungo termine dei componenti sotto carico. ↩

Scoprite come questo processo elettrochimico migliora la durata e consente di colorare le parti metalliche. ↩

Per saperne di più sulla scienza della misurazione per garantire la qualità dei prodotti. ↩

Per saperne di più su come questo processo chimico aumenta la resistenza alla corrosione delle superfici metalliche. ↩

Per saperne di più su come i diversi strati di materiale interagiscono e influenzano le proprietà e le prestazioni del pezzo finale. ↩

Scoprite quali sono le cause della porosità e come la nostra guida alla progettazione aiuta a prevenire questo difetto strutturale critico nei pezzi stampati. ↩

Scoprite come questo rapporto di misura verifica ogni caratteristica del vostro pezzo rispetto al disegno di progetto originale. ↩

Capire come questo concetto finanziario influisce sulle decisioni di investimento nella produzione. ↩

Scoprite come i metodi basati sui dati possono migliorare drasticamente la qualità e ridurre gli scarti di produzione. ↩

Scoprite come questa proprietà del fluido influisce direttamente sul comportamento di riempimento e sulla formazione di difetti. ↩

Scoprite come l'aria intrappolata può compromettere l'integrità strutturale e come una corretta progettazione degli sfiati la previene. ↩

Scoprite come una corretta preparazione della superficie assicura una riparazione estetica duratura e di alta qualità. ↩