La scelta del materiale giusto per le applicazioni ad alta usura può rendere il vostro progetto più o meno difficile. Molti ingegneri si trovano a dover affrontare guasti del materiale, tempi di inattività imprevisti e costose sostituzioni quando non conoscono a fondo le opzioni a loro disposizione.

L'UHMWPE (polietilene ad altissimo peso molecolare) è una plastica ingegneristica specializzata con catene molecolari 10-15 volte più lunghe del polietilene standard, che offre un'eccezionale resistenza all'usura, agli urti e agli agenti chimici, superiore a quella di molti metalli in applicazioni specifiche.

Questa guida copre tutto, dalla struttura molecolare alle applicazioni reali. Imparerete a selezionare la qualità giusta, a evitare i comuni errori di progettazione e a prendere decisioni informate per risparmiare tempo e denaro nel vostro prossimo progetto.

Cosa rende la struttura molecolare dell'UHMWPE fondamentalmente unica?

Il segreto della resistenza dell'UHMWPE non è una chimica complessa. È una questione di lunghezza. Questo materiale ha catene polimeriche estremamente lunghe.

Pensate a questo come agli spaghetti. I fili di spaghetti cotti, se aggrovigliati, sono difficili da staccare. Questo groviglio è la chiave.

Confronto tra le lunghezze delle catene

Le catene molecolari di questo materiale UHMWPE sono eccezionalmente lunghe. Questa caratteristica fisica è più importante dei suoi legami chimici.

| Tipo di polimero | Lunghezza media della catena | Fonte di forza primaria |

|---|---|---|

| PE standard | Più breve | Legami chimici |

| UHMWPE | Estremamente lungo | Entanglement fisico |

Questa lunghezza crea una struttura unica e robusta.

Oltre i legami chimici: Il potere dell'entanglement

La maggior parte delle materie plastiche trae la propria forza da forti legami chimici. Ma l'UHMWPE è diverso. La sua forza deriva dalla lunghezza e dal groviglio fisico delle sue catene molecolari. Immaginate un enorme nodo di filo da pesca aggrovigliato.

Non è possibile estrarre facilmente un filo. L'attrito e l'interconnessione tra i filamenti creano un'immensa resistenza. Ecco come funziona l'UHMWPE a livello molecolare.

Come l'entanglement si traduce in prestazioni

Questa struttura è il motivo per cui l'UHMWPE eccelle nelle applicazioni ad alta sollecitazione. Quando si verifica un impatto, l'energia si distribuisce su queste catene aggrovigliate. Invece di rompere un singolo legame, la forza viene distribuita. Questa dissipazione impedisce un cedimento catastrofico.

Anche le catene lunghe scorrono l'una sull'altra senza problemi. È questo che conferisce al materiale UHMWPE un coefficiente di attrito incredibilmente basso. Queste catene sono tenute insieme da una debole Forze di Van der Waals1, consentendo il movimento senza rompersi.

Noi di PTSMAKE sfruttiamo queste proprietà. Creiamo componenti per ambienti ad alta usura dove la durata è fondamentale.

| Proprietà | Causa | Esempio di applicazione |

|---|---|---|

| Alta resistenza agli urti | Dissipazione di energia tramite rete a catena | Impianti medici, armature |

| Basso attrito | Scorrimento fluido di catene lunghe | Ingranaggi, strisce di usura |

| Resistenza all'abrasione | Le catene resistono allo strappo | Componenti del convogliatore |

Questa struttura fisica è alla base delle sue prestazioni superiori.

L'unicità dell'UHMWPE non risiede nella sua chimica, ma nella sua fisica. Le sue catene polimeriche lunghissime e aggrovigliate creano una struttura incredibilmente resistente e scorrevole, che offre un'eccezionale resistenza agli urti e un coefficiente di attrito molto basso.

Qual è il significato pratico di ‘peso molecolare’?

Il peso molecolare è più di un numero sulla scheda tecnica. Ci parla direttamente delle prestazioni pratiche di un materiale. Si tratta di un'indicazione di robustezza e durata.

Un legame diretto con le prestazioni

Per materiali come l'UHMWPE, un peso molecolare più elevato significa catene polimeriche più lunghe. Queste catene lunghe creano una struttura più forte e più intrecciata. Questo migliora direttamente le proprietà chiave.

| Proprietà | Peso molecolare inferiore | Peso molecolare più elevato |

|---|---|---|

| La robustezza | Buono | Eccellente |

| Resistenza all'usura | Alto | Eccezionale |

| Elaborazione | Più facile | Più difficile |

Questa relazione è fondamentale. Determina le prestazioni di un pezzo nel mondo reale. E influenza anche il nostro approccio alla produzione.

Lo spettro del peso molecolare dell'UHMWPE

L'intervallo tipico del materiale UHMWPE è molto ampio. Va da 3,5 a 7,5 milioni di g/mol. Non si tratta di una variazione minore. Rappresenta un cambiamento significativo nel comportamento del materiale e nelle esigenze di lavorazione.

Noi di PTSMAKE ci occupiamo dell'intero spettro. Sappiamo che la scelta della qualità giusta è fondamentale per il successo. La scelta dipende interamente dalle esigenze dell'applicazione.

Basso e alto livello dello spettro

L'UHMWPE di fascia bassa è più facile da lavorare. Scorre meglio durante lo stampaggio. Tuttavia, offre una minore resistenza all'abrasione e all'impatto. Questo lo rende adatto ad applicazioni meno impegnative.

L'UHMWPE di fascia alta rappresenta una sfida diversa. Le sue catene estremamente lunghe aumentano il materiale viscosità2. Questo lo rende difficile da modellare o lavorare. Ma il guadagno è immenso. La resistenza all'usura e agli urti è superiore. È l'ideale per i componenti sottoposti a forti sollecitazioni. La nostra esperienza dimostra che per lavorare efficacemente questi materiali di alta qualità sono necessari utensili e tecniche speciali.

| Peso molecolare (milioni di g/mol) | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| 3.5 - 5.0 | Più facile da lavorare, buona resistenza all'usura. | Guide di scorrimento, guide per catene, componenti generici. |

| 5.0 - 7.5 | Eccezionale tenacità, superiore resistenza all'abrasione. | Impianti medici, parti di trasportatori ad alta usura, cuscinetti. |

La scelta tra i due comporta un compromesso. È necessario bilanciare le esigenze di prestazioni con la complessità di produzione e i costi.

Il peso molecolare è un indicatore chiave delle prestazioni. Per i materiali UHMWPE, un valore più alto significa maggiore tenacità e resistenza all'usura. Tuttavia, aumenta anche in modo significativo la difficoltà e il costo della lavorazione, richiedendo competenze produttive specializzate per ottenere i risultati desiderati.

Perché l'UHMWPE è più resistente all'abrasione dell'acciaio?

È una domanda che riceviamo spesso all'PTSMAKE. Come può una plastica essere più dura dell'acciaio? La risposta non è una questione di durezza. Si tratta di un modo più intelligente di gestire l'attrito e l'usura.

L'acciaio è duro, ma può essere fragile a livello microscopico. L'UHMWPE è diverso.

Il vantaggio del basso attrito

La superficie di questo materiale è incredibilmente liscia. Il suo basso coefficiente di attrito fa sì che le particelle abrasive spesso vi scivolino sopra. Non hanno la possibilità di scavare e causare danni.

Il ruolo dell'alta tenacità

Se una particella tagliente applica la forza, la tenacità dell'UHMWPE entra in gioco. Invece di rompersi, il materiale può deformarsi leggermente, assorbendo l'urto senza lacerarsi.

Ecco un semplice confronto basato sui risultati dei nostri test:

| Proprietà | UHMWPE | Acciaio al carbonio |

|---|---|---|

| Resistenza all'abrasione | Eccellente | Buono |

| Coefficiente di attrito | Estremamente basso | Moderato |

| Forza d'urto | Molto alto | Da moderato a basso |

Questa combinazione unica rende il materiale UHMWPE incredibilmente resistente.

Uno sguardo più approfondito al meccanismo

Il segreto sta nella sua struttura molecolare. L'UHMWPE è costituito da catene polimeriche estremamente lunghe. Queste catene non sono chimicamente reticolate, il che conferisce loro una capacità unica di muoversi e assorbire energia. Questo è un motivo fondamentale per cui lo consigliamo spesso per le applicazioni ad alta usura.

Quando viene applicata una forza abrasiva, queste lunghe catene possono spostarsi e allungarsi. In questo modo, l'energia viene dissipata attraverso la struttura del materiale, anziché concentrarsi in un unico punto. Il materiale viscoelasticità3 gioca un ruolo fondamentale, consentendo di deformarsi sotto sforzo e di ritornare lentamente alla forma originale.

Come l'acciaio risponde in modo diverso

L'acciaio, invece, ha un reticolo cristallino rigido. Pur essendo molto resistente, questa struttura è meno indulgente. Quando una particella tagliente colpisce la sua superficie, l'energia non ha dove andare. Questa concentrazione di forze può causare microscopiche crepe e fratture, con conseguente perdita di materiale.

Vedetela in questo modo:

| Interazione | UHMWPE | Acciaio |

|---|---|---|

| Risposta energetica | Dissipa l'energia attraverso il movimento della catena | Concentra l'energia, causando fratture |

| Modalità di guasto primaria | Usura graduale e uniforme | Scheggiature e micropitting |

Questa differenza fondamentale è il motivo per cui l'UHMWPE può spesso superare l'acciaio negli scenari di abrasione per scorrimento.

La vera forza dell'UHMWPE risiede nella combinazione di scivolosità e tenacità. La sua struttura molecolare gli consente di assorbire e dissipare l'energia che causerebbe la scheggiatura e la frattura a livello microscopico di materiali più duri come l'acciaio, garantendo una resistenza superiore all'abrasione.

Quali sono le sue principali debolezze o limitazioni applicative?

Sebbene l'UHMWPE sia un materiale dalle prestazioni incredibili in molti settori, non è adatto a tutti i lavori. La comprensione dei suoi punti deboli è fondamentale per evitare costosi errori di progettazione.

Ogni scelta di materiale comporta dei compromessi. Dobbiamo guardare oltre i punti salienti per vedere il quadro completo. Esploriamo i vincoli pratici dell'uso di questo polimero.

Fattori limitanti chiave

Ecco una rapida panoramica delle principali sfide associate al materiale UHMWPE.

| Limitazione | Impatto sull'applicazione |

|---|---|

| Bassa temperatura di servizio | Non adatto ad ambienti ad alto calore |

| Elevata espansione termica | Può causare problemi di tolleranza con gli sbalzi di temperatura |

| Bassa durezza superficiale | Incline a graffi e abrasioni |

| Bassa rigidità (Creep) | Si deforma nel tempo sotto carico costante |

| Difficile da legare | La sua superficie cerosa resiste agli adesivi |

Uno sguardo più approfondito ai vincoli

Per fare la scelta giusta, è necessario comprendere perché queste limitazioni sono importanti. Nei progetti passati dell'PTSMAKE, abbiamo visto questi problemi in prima persona.

Instabilità termica

L'UHMWPE ha un punto di fusione molto basso, circa 135°C (275°F). Ciò ne limita l'uso alle applicazioni a bassa temperatura. Qualsiasi cosa si avvicini a questa temperatura ne provoca il rammollimento e la rottura.

Inoltre, il suo coefficiente di espansione termica4 è molto elevato. Si espande e si contrae in modo significativo con le variazioni di temperatura. Questo può essere un problema importante per i pezzi che richiedono tolleranze strette.

Ecco un confronto basato sui nostri test di laboratorio:

| Materiale | Espansione termica (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| Alluminio | ~23 |

| Acciaio | ~12 |

Come si può vedere, la differenza è sostanziale.

Carenze meccaniche

Pur essendo resistente, l'UHMWPE è un materiale relativamente morbido. Ha una bassa durezza superficiale, che lo rende suscettibile ai graffi.

Inoltre, ha una bassa rigidità ed è soggetto a creep. Ciò significa che, in presenza di un carico costante, il materiale si deforma lentamente nel tempo. Questo lo rende inadatto per componenti strutturali ad alto carico.

Ostacoli alla lavorazione e all'assemblaggio

Una delle sfide più grandi è il suo coefficiente di attrito incredibilmente basso. Questa qualità "antiaderente" rende quasi impossibile l'incollaggio con gli adesivi. Sono necessari trattamenti superficiali speciali, che aggiungono complessità e costi al processo di assemblaggio.

In sintesi, i principali svantaggi dell'UHMWPE sono le sue scarse prestazioni a caldo, la sua tendenza a deformarsi sotto carico e la sua significativa espansione con la temperatura. La sua superficie antiaderente rende inoltre l'incollaggio una sfida importante per gli assemblaggi in più parti.

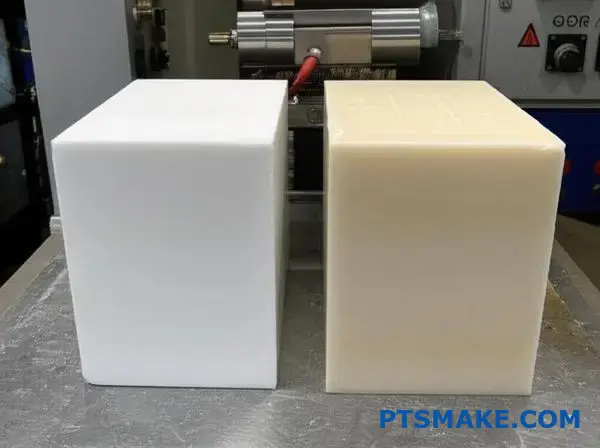

In che modo l'UHMWPE vergine si differenzia dai gradi rilavorati?

Quando si sceglie un materiale UHMWPE, spesso la domanda più importante è: vergine o rilavorato. La decisione si riduce a un compromesso. Si tratta di un equilibrio tra prestazioni e costi.

I gradi rilavorati offrono un notevole risparmio sui costi. Tuttavia, ciò avviene al prezzo delle prestazioni. Il materiale vergine garantisce purezza e proprietà ottimali.

Confronto rapido

| Caratteristica | UHMWPE vergine | UHMWPE ritrattato |

|---|---|---|

| Costo | Più alto | Più basso |

| La purezza | 100% Resina pura | Contiene materiale riciclato |

| Prestazioni | Massimo | Ridotto |

| Coerenza | Alto | Variabile |

Questa scelta ha un impatto diretto sull'affidabilità del pezzo finale.

Il ciclo di rilavorazione prevede la fusione e la riformazione del materiale. Questo processo espone l'UHMWPE al calore e alle sollecitazioni meccaniche. Questo accorcia inevitabilmente le sue lunghissime catene molecolari. Queste catene sono la fonte della sua eccezionale resistenza.

Degradazione della catena molecolare

Catene più corte significano materiali più deboli. Sulla base di ricerche condotte in collaborazione con i nostri clienti, abbiamo visto che ciò influisce direttamente su due proprietà chiave. La resistenza agli urti si riduce, rendendo il materiale più fragile. Diminuisce anche la resistenza del materiale resistenza alle cricche da stress5, un fattore critico in molte applicazioni.

Questo non significa che i gradi rilavorati siano inutili. Si tratta di adattare il materiale al lavoro. Noi di PTSMAKE aiutiamo i clienti a fare la scelta giusta. Analizziamo le esigenze specifiche di ogni pezzo.

Quando utilizzare ciascun grado

| Requisiti per l'applicazione | Grado consigliato | Motivazione |

|---|---|---|

| Elevata usura e impatto | Vergine | Essenziale per la durata e la sicurezza. |

| Dispositivi medici | Vergine | Purezza e biocompatibilità non sono negoziabili. |

| Contatto con gli alimenti | Vergine | Necessario per la conformità e la sicurezza. |

| Distanziatori non critici | Ritrattato | Conveniente per i ruoli a basso stress. |

| Paraurti per uso generale | Ritrattato | Accettabile quando non sono necessarie le massime prestazioni. |

Una scelta oculata evita guasti prematuri. Inoltre, garantisce di non spendere troppo per componenti non critici.

L'UHMWPE vergine garantisce prestazioni massime grazie alla sua struttura molecolare intatta, rendendolo essenziale per le applicazioni critiche. I gradi rilavorati rappresentano un'alternativa economica per ruoli meno impegnativi, ma con una resistenza e una consistenza compromesse. La scelta dipende interamente dai requisiti dell'applicazione.

Come si colloca l'UHMWPE rispetto ad altri comuni tecnopolimeri?

La scelta del materiale giusto è fondamentale. Determina le prestazioni e la durata del pezzo. Confrontiamo il materiale UHMWPE con altre plastiche comuni.

Analizzeremo il nylon, l'acetale (POM) e il PTFE. Sono tutti materiali eccellenti. Ma hanno scopi diversi. La comprensione delle loro principali differenze è essenziale per il successo.

Uno sguardo rapido: UHMWPE e alternative

Ecco un rapido confronto per iniziare. Mostra dove l'UHMWPE brilla veramente rispetto agli altri.

| Materiale | Resistenza all'usura | Forza d'urto |

|---|---|---|

| UHMWPE | Il più alto | Il più alto |

| Nylon (PA) | Buono | Alto |

| Acetale (POM) | Molto buono | Buono |

| PTFE | Fiera | Basso |

In questo modo si ottiene un punto di partenza per la selezione.

Un'immersione più approfondita nelle proprietà dei materiali

Nei progetti passati di PTSMAKE, abbiamo guidato molti clienti in questo processo di selezione. La scelta migliore dipende sempre dalle esigenze specifiche dell'applicazione.

Fattori come l'attrito, l'umidità e il budget giocano un ruolo fondamentale. Ad esempio, il nylon è resistente ma assorbe l'acqua. Questo può modificarne le dimensioni, rendendolo inadatto ad applicazioni bagnate e di alta precisione.

Il PTFE ha la più bassa coefficiente di attrito6. È incredibilmente scorrevole. Tuttavia, è più morbido e non così resistente come l'UHMWPE. Non è in grado di sopportare carichi elevati o usura abrasiva.

L'acetale (POM) offre un ottimo equilibrio. Ha una buona resistenza meccanica, un basso assorbimento di umidità e un'eccellente lavorabilità. È un cavallo di battaglia affidabile per molte applicazioni in cui l'UHMWPE potrebbe risultare eccessivo. Ma non ha la resistenza all'urto e all'abrasione di alto livello dell'UHMWPE.

Di seguito è riportato un confronto più dettagliato basato sui risultati dei nostri test e sull'esperienza del progetto.

| Proprietà | UHMWPE | Nylon (PA66) | Acetale (POM) | PTFE |

|---|---|---|---|---|

| Resistenza all'usura | Eccellente | Buono | Molto buono | Fiera |

| Forza d'urto | Eccellente | Alto | Buono | Basso |

| Coefficiente di attrito | Molto basso | Moderato | Basso | Il più basso |

| Assorbimento dell'umidità | Molto basso | Alto | Basso | Molto basso |

| Costo relativo | Moderato | Basso | Moderato | Alto |

Questa tabella aiuta a costruire una matrice mentale. Semplifica la scelta del tecnopolimero giusto per le vostre esigenze specifiche, bilanciando prestazioni e costi.

Questo confronto dimostra che non esiste un unico materiale "migliore". L'UHMWPE è superiore per l'abrasione e l'impatto. Tuttavia, POM, Nylon o PTFE potrebbero essere più adatti a seconda dell'esposizione chimica, delle esigenze di stabilità dimensionale o dei requisiti di attrito.

Quali sono i principali gradi commerciali del materiale UHMWPE?

Non tutti i materiali UHMWPE sono uguali. La scelta della qualità giusta è fondamentale per il successo del progetto. Diversi additivi creano materiali su misura per sfide specifiche.

La comprensione di queste famiglie è il primo passo. Assicura la scelta di un materiale dalle prestazioni affidabili. Le categorie principali sono progettate per esigenze operative diverse.

| Grado Famiglia | Funzione primaria |

|---|---|

| Standard Vergine | Applicazioni generiche |

| Usura migliorata | Basso attrito, elevata resistenza all'usura |

| Antistatico | Dissipazione dell'elettricità statica |

| Alta temperatura | Stabilità termica migliorata |

Questa struttura aiuta noi di PTSMAKE a guidare i clienti verso il materiale più adatto. Evita l'eccessiva ingegnerizzazione e gestisce i costi in modo efficace.

Gradi vergini standard

È l'UHMWPE di base. Non è modificato e spesso è conforme alle normative FDA e USDA. È perfetto per le apparecchiature di lavorazione degli alimenti e per i componenti di uso generale in cui le condizioni estreme non sono un fattore. Offre un ottimo equilibrio tra resistenza agli urti e basso coefficiente di attrito.

Gradi di resistenza all'usura e ai cuscinetti migliorati

Quando le parti devono affrontare un attrito costante, l'UHMWPE vergine potrebbe non essere sufficiente. I gradi migliorati includono lubrificanti come olio, cera o silicone. Questi additivi sono integrati direttamente nella matrice del materiale.

Il risultato è un coefficiente di attrito inferiore e una durata superiore. Nei progetti passati di PTSMAKE, abbiamo utilizzato questi materiali per cuscinetti, ruote dentate e strisce antiusura, aumentando notevolmente la longevità dei pezzi.

Gradi antistatici

Le materie plastiche standard possono accumulare una carica statica. Questo è un rischio importante nella produzione di elettronica o in ambienti esplosivi. I gradi antistatici risolvono il problema includendo carbonio o altre cariche conduttive.

Questi riempitivi dissipano in modo sicuro le cariche statiche. In questo modo si evitano danni ai componenti sensibili e si riduce il rischio di accensione. Questo grado è essenziale per le applicazioni che richiedono un controllo su ricarica triboelettrica7.

Gradi per alte temperature

L'UHMWPE reticolato è progettato per garantire la stabilità termica. Il processo di reticolazione crea legami più forti tra le molecole. Ciò consente al materiale di mantenere le sue proprietà meccaniche a temperature elevate, dove l'UHMWPE standard si guasterebbe.

| Proprietà | Grado Vergine | Usura migliorata | Antistatico | Ad alta temperatura |

|---|---|---|---|---|

| Resistenza all'usura | Buono | Eccellente | Buono | Molto buono |

| Limite di temperatura | ~80°C | ~80°C | ~80°C | ~130°C |

| Controllo statico | Povero | Povero | Eccellente | Povero |

La scelta del grado UHMWPE corretto è fondamentale. Gli additivi creano versioni specializzate per esigenze specifiche, dalla riduzione dell'accumulo statico al miglioramento della resistenza all'usura nelle applicazioni più impegnative. Ciò garantisce prestazioni ottimali e una maggiore durata dei componenti.

In che modo i riempitivi come il vetro o il carbonio modificano le proprietà?

I riempitivi non servono solo a ridurre i costi. Nelle materie plastiche ad alte prestazioni, sono strumenti potenti. Li usiamo per progettare proprietà specifiche del materiale.

Questo migliora un polimero di base per un'applicazione unica. È come aggiungere un'armatura al calcestruzzo.

Personalizzazione delle prestazioni della plastica

Riempitivi come le fibre di vetro o di carbonio trasformano le plastiche standard. Le trasformano in compositi ad alta resistenza. In questo modo si possono fare usi più impegnativi.

La scelta del riempitivo dipende interamente dall'obiettivo finale.

| Proprietà | Base Nylon 66 | 30% Nylon 66 caricato a vetro |

|---|---|---|

| Resistenza alla trazione | Più basso | Significativamente più alto |

| Rigidità | Flessibile | Molto rigido |

| Costo | Più basso | Più alto |

Questa semplice modifica apre nuove possibilità per i componenti.

Rinforzo in fibra di vetro

L'aggiunta di fibre di vetro è una strategia comune. Lo facciamo per aumentare la resistenza meccanica e la rigidità. In questo modo la plastica diventa molto più rigida.

Inoltre, aumenta la resistenza alla compressione e la temperatura di deformazione termica. È un'ottima soluzione per i pezzi sottoposti a carichi costanti o in ambienti caldi.

Tuttavia, ci sono dei compromessi. Il materiale diventa più fragile. Ciò significa che la sua resistenza agli urti spesso diminuisce.

Le fibre di vetro rendono il materiale anche abrasivo. Ciò può causare un'usura più rapida degli stampi a iniezione e delle parti di accoppiamento. Durante la fase di progettazione, teniamo sempre conto di questo aspetto.

Le proprietà finali possono anche essere altamente anisotropo8. Ciò significa che il pezzo è più resistente nella direzione in cui le fibre sono allineate.

Riempitivi a base di carbonio

Le cariche di carbonio hanno funzioni molto diverse. Non sempre servono a garantire la resistenza meccanica.

Dissipazione statica

Un uso fondamentale è quello della conduttività elettrica. L'aggiunta di nerofumo o fibre di carbonio rende una plastica conduttiva.

Questo aspetto è fondamentale per le custodie per elettronica. Aiuta a dissipare in modo sicuro l'elettricità statica, proteggendo i componenti sensibili.

Conduttività termica

Il carbonio può anche migliorare la conduttività termica. Aiuta ad allontanare il calore da una fonte.

Nei progetti dell'PTSMAKE abbiamo utilizzato materiali plastici riempiti di carbonio per i componenti che fungono da dissipatori di calore. Si tratta di un modo intelligente per gestire il calore senza utilizzare il metallo. Questi riempitivi sono efficaci in molti polimeri, compresi quelli specializzati come il materiale UHMWPE.

Riempitivi come il vetro e il carbonio sono essenziali per la produzione moderna. Ci permettono di personalizzare con precisione le proprietà di un polimero. Tuttavia, questi miglioramenti comportano dei compromessi, come una minore resistenza agli urti o una maggiore usura degli stampi, che devono essere gestiti con attenzione.

Cosa distingue l'UHMWPE di grado medico da quello di grado industriale?

La differenza fondamentale non è solo un'etichetta. Riguarda la sicurezza del paziente. L'UHMWPE di tipo industriale è un materiale robusto per i macchinari. Ma non è fatto per il corpo umano.

L'UHMWPE di grado medico è fondamentalmente diverso. Si parte da materie prime più pure. Il processo di produzione prevede controlli molto più severi per garantire la sicurezza e le prestazioni all'interno del paziente.

Ecco una semplice ripartizione delle differenze principali.

| Caratteristica | UHMWPE di grado medico | UHMWPE di grado industriale |

|---|---|---|

| La purezza | Estremamente elevato, senza additivi | Purezza standard, può contenere additivi |

| Controlli | Rigoroso controllo dei processi e della qualità | Standard industriali generali |

| Test | Ampi test di biocompatibilità | Solo prove di proprietà meccanica |

Queste distinzioni non sono secondarie. Sono fondamentali per qualsiasi applicazione medica.

Anche se le specifiche meccaniche possono sembrare simili sulla carta, i fattori invisibili sono quelli che contano davvero. Scegliere la qualità sbagliata è un rischio che nessuno in campo medico può permettersi di correre. Noi di PTSMAKE ci atteniamo rigorosamente alle specifiche dei materiali per i nostri clienti del settore medicale.

Tracciabilità dall'inizio alla fine

Per i dispositivi medici, ogni singolo componente deve essere tracciabile. Ciò significa che possiamo tracciare il materiale dalla forma di resina grezza fino al pezzo finale lavorato. Questa catena di custodia completa è un requisito non negoziabile. Garantisce la responsabilità in caso di problemi. I prodotti industriali non dispongono di questo livello di documentazione.

Lo standard di biocompatibilità

Un materiale utilizzato all'interno del corpo deve essere sicuro. Non può causare una reazione tossica o essere rigettato. Questo è noto come biocompatibilità9. Il materiale UHMWPE di grado medico è sottoposto a test rigorosi secondo standard come la norma ISO 10993. Questo processo completo convalida la sicurezza del materiale per l'impianto a lungo termine. I materiali di grado industriale non sono sottoposti a questi test fondamentali.

Controlli di produzione più severi

L'ambiente in cui vengono prodotti i componenti è importante. I componenti in UHMWPE di grado medico sono spesso prodotti in ambienti controllati. Ciò impedisce la contaminazione da polvere, oli o altre particelle estranee. La produzione industriale non richiede questi protocolli rigorosi, rendendo il prodotto finale inadatto alle applicazioni mediche sterili.

Le differenze sono profonde. L'UHMWPE di grado medico è definito dalla purezza, dalla tracciabilità e dai test di biocompatibilità. Questi fattori sono assenti nei gradi industriali, rendendoli assolutamente non sicuri per qualsiasi dispositivo o impianto medico, indipendentemente dalla loro resistenza meccanica.

Qual è lo scopo della reticolazione nell'UHMWPE?

La reticolazione è un processo cruciale. Migliora le proprietà dell'UHMWPE standard. Lo utilizziamo per preparare il materiale ad applicazioni più impegnative.

Il metodo più comune è l'irradiazione. Questo processo crea legami chimici tra le lunghe catene di polimeri.

Questo cambiamento strutturale aumenta notevolmente la resistenza all'usura. Inoltre, aumenta la temperatura di servizio del materiale, rendendolo più resistente alle sollecitazioni.

| Proprietà | Prima del Cross-Linking | Dopo la reticolazione |

|---|---|---|

| Resistenza all'usura | Buono | Eccellente |

| La robustezza | Eccellente | Buono |

Il processo di reticolazione è piuttosto affascinante. In genere, esponiamo il materiale UHMWPE a dosi controllate di radiazioni gamma o di fasci di elettroni.

Questa energia rompe alcuni legami carbonio-idrogeno lungo le catene polimeriche. Questa azione crea siti altamente reattivi noti come radicali liberi10.

Questi siti instabili cercano rapidamente la stabilità. Lo fanno formando nuovi e forti legami covalenti con le catene vicine. Questo trasforma i filamenti separati in una robusta rete tridimensionale.

Questa struttura interconnessa è il segreto delle sue migliori prestazioni. Limita il movimento molecolare, rendendo molto più difficile l'usura del materiale dalla superficie.

Nei progetti passati, abbiamo visto che questo si traduce direttamente in pezzi che durano molto di più in ambienti ad alto attrito. Tuttavia, questa maggiore rigidità ha un costo.

Il materiale diventa meno duttile. Ciò significa che la sua tenacità e la sua forza d'urto si riducono. La scelta di utilizzare l'UHMWPE reticolato è un compromesso ingegneristico.

| Confronto tra le caratteristiche | UHMWPE standard | UHMWPE reticolato |

|---|---|---|

| Struttura molecolare | Catene indipendenti | Rete 3D |

| Resistenza all'usura | Alto | Estremamente alto |

| Temperatura massima di servizio | Più basso | Più alto |

| Forza d'urto | Molto alto | Moderato |

La reticolazione trasforma l'UHMWPE creando una robusta rete molecolare. Ciò migliora significativamente la resistenza all'usura e al calore, ma riduce la tenacità e la resistenza agli urti, un compromesso critico per le applicazioni specializzate in cui la durata è fondamentale.

Come vengono classificati i materiali UHMWPE in base agli intervalli di peso molecolare?

La comprensione dell'UHMWPE inizia dal suo peso molecolare. Non si tratta solo di un numero tecnico. È il fattore principale che definisce il grado e le prestazioni del materiale.

Le diverse gamme di peso molecolare creano gradi distinti. Ogni grado offre un equilibrio unico di proprietà. Questa categorizzazione aiuta gli ingegneri a selezionare il materiale perfetto per un'applicazione specifica.

Ecco una suddivisione semplificata delle categorie più comuni:

| Peso molecolare (g/mol) | Designazione comune | Caratteristica chiave |

|---|---|---|

| 3,1 - 4,5 milioni | Standard / Alta qualità | Buone prestazioni a tutto tondo |

| 5,0 - 6,0 milioni | Qualità Premium | Maggiore resistenza all'usura |

| > 6,0 milioni | Ultra-Premium / Medicale | Massima resistenza agli urti e all'usura |

La scelta del grado giusto è fondamentale per il successo del progetto.

Il legame tra peso molecolare e prestazioni

Perché un peso molecolare più elevato si traduce in un materiale più resistente? Si tratta della lunghezza delle catene polimeriche. Le catene più lunghe creano più connessioni e sovrapposizioni all'interno della struttura del materiale.

Pensate a una ciotola di spaghetti. I fili corti sono facili da separare. Ma i fili molto lunghi si aggrovigliano tra loro. Questo crea una massa molto più forte e coesa. Questo è il principio alla base della resistenza dell'UHMWPE.

Questo aumento catena di entanglement11 migliora direttamente le principali proprietà meccaniche. Le molecole strettamente legate sono molto più efficaci nel dissipare l'energia degli impatti e nel resistere alle forze abrasive.

Miglioramenti delle prestazioni con un peso molecolare più elevato

Dai nostri test interni all'PTSMAKE, abbiamo riscontrato una correlazione diretta. Con l'aumento del peso molecolare, le prestazioni nelle aree critiche migliorano in modo significativo. Ciò è particolarmente vero per le applicazioni soggette a usura e impatto.

| Intervallo di peso molecolare | Forza d'urto | Resistenza all'abrasione | Casi d'uso tipici |

|---|---|---|---|

| 3-6 milioni | Alto | Molto buono | Rivestimenti dello scivolo, binari di guida |

| >6 milioni | Estremamente alto | Eccellente | Impianti medici, ingranaggi ad alto carico |

Per i progetti più impegnativi, spesso orientiamo i clienti verso gradi superiori. Il materiale UHMWPE a più alto peso molecolare garantisce longevità e affidabilità, anche in presenza di forti sollecitazioni.

In sostanza, la classificazione dell'UHMWPE in base al peso molecolare fornisce una chiara tabella di marcia. Consente a ingegneri e progettisti di abbinare un grado specifico alle prestazioni richieste dall'applicazione, garantendo risultati ottimali fin dall'inizio.

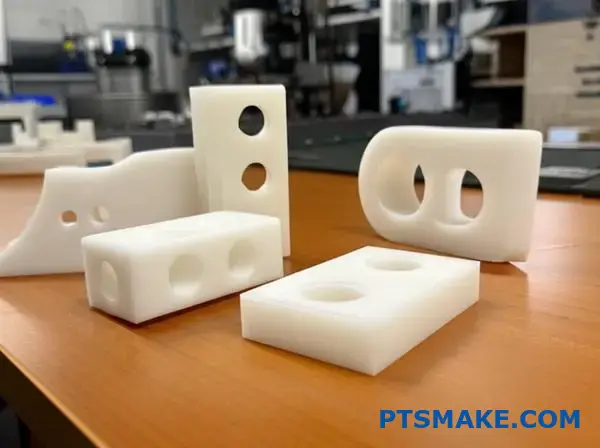

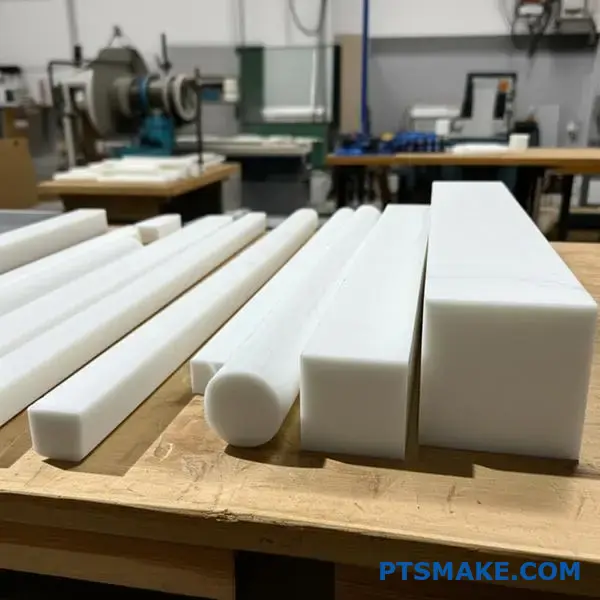

In quali forme comuni è disponibile l'UHMWPE per la pratica?

L'UHMWPE è incredibilmente versatile. Non è un materiale che si adatta a tutti. È disponibile in diverse forme standard, pronte per la lavorazione o l'integrazione. Questo lo rende adattabile a molti progetti diversi.

Le forme più comuni sono lamiere, barre e tubi. Sono i cavalli di battaglia delle applicazioni industriali. Da queste forme di base, possiamo creare innumerevoli pezzi personalizzati.

Forme primarie dello stock

I praticanti incontreranno più spesso queste forme di base. Servono come punto di partenza per la realizzazione di prodotti personalizzati.

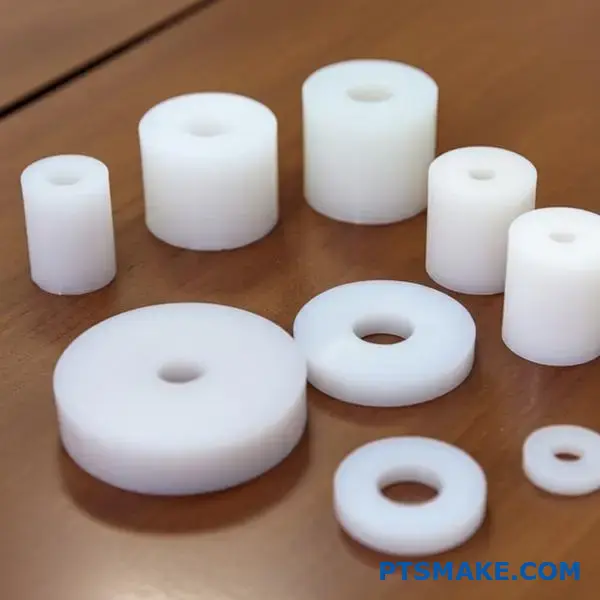

| Forma | Caso d'uso comune |

|---|---|

| Lenzuola | Rivestimenti della tramoggia, strisce di usura |

| Aste | Ingranaggi, boccole, rulli |

| Tubi | Cuscinetti, manicotti |

Moduli specializzati

Oltre allo stock standard, il materiale UHMWPE è disponibile anche in forme avanzate. Queste includono fibre ad alta resistenza e fogli porosi unici per applicazioni molto specifiche.

Conoscere le forme di UHMWPE disponibili aiuta a scegliere il punto di partenza giusto per il proprio progetto. Questa scelta ha un impatto diretto sull'efficienza della produzione e sulle prestazioni del pezzo finale. Noi di PTSMAKE guidiamo i clienti in questo processo di selezione.

Uno sguardo più da vicino a ciascun modulo

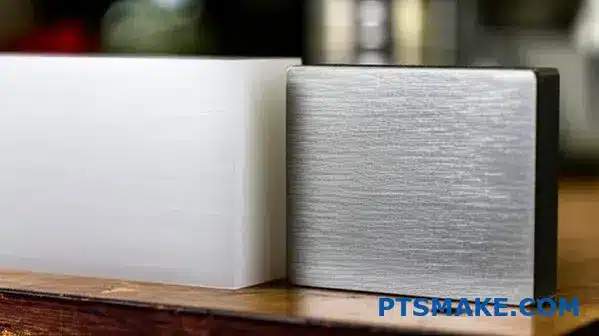

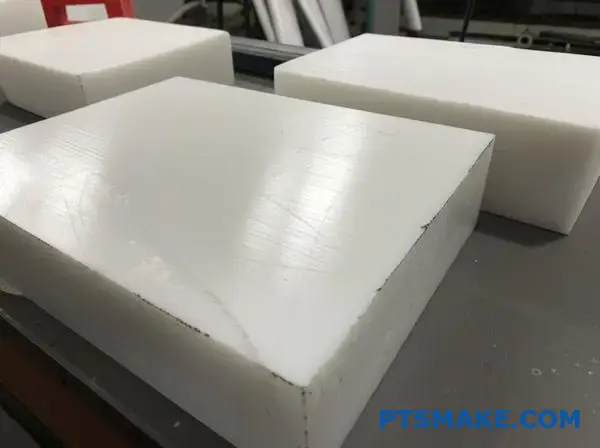

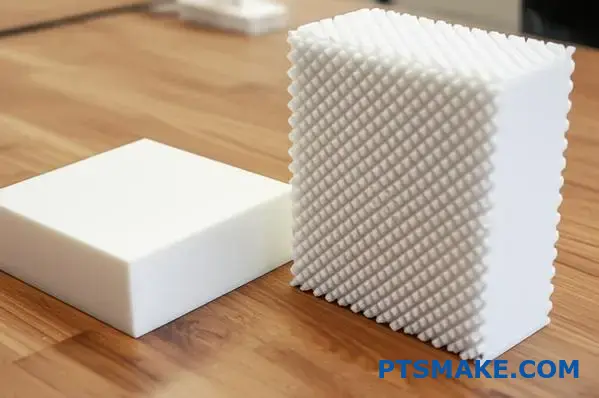

Fogli e lastre

Questi sono prodotti attraverso stampaggio a compressione12 o estrusione a rampe. Sono ideali per rivestire scivoli e creare ampie superfici resistenti all'usura. La loro disponibilità in vari spessori offre una grande flessibilità di progettazione.

Aste e tubi

Le aste sono perfette per la lavorazione CNC di pezzi come ingranaggi, cuscinetti e rulli. I tubi sono eccellenti per creare boccole o manicotti. Spesso lavoriamo con queste forme per produrre componenti di alta precisione per i nostri clienti dell'industria automobilistica e robotica.

Profili personalizzati

I profili estrusi sono realizzati con sezioni trasversali specifiche. Sono comuni per la creazione di guide personalizzate, guide per catene e altri componenti di usura dalla forma unica. Riducono al minimo gli scarti di lavorazione.

Applicazioni avanzate

Le forme speciali aprono nuove possibilità.

| Modulo specializzato | Caratteristica chiave | Industria |

|---|---|---|

| Fibre (Dyneema®, Spectra®) | Elevata resistenza alla trazione | Aerospaziale, Medicale |

| Lastre porose sinterizzate | Porosità controllata | Filtrazione, Fluidica |

Queste forme avanzate mostrano la vera gamma del materiale UHMWPE. Dai giubbotti antiproiettile agli impianti medici, il suo potenziale è vastissimo.

In breve, l'UHMWPE è disponibile in forme standard come lastre e barre per lavorazioni generiche. È disponibile anche in forme specializzate, come fibre ad alta resistenza e lastre porose, per applicazioni altamente specifiche ed esigenti.

Quali standard industriali (ASTM/ISO) regolano le specifiche dell'UHMWPE?

Quando si acquista materiale UHMWPE, gli standard non sono negoziabili. Sono la vostra garanzia di qualità. I due principali organismi che stabiliscono queste regole sono ASTM International e ISO.

Per gli usi industriali generali, ASTM D4020 è il documento chiave. Copre tutto, dalla resina grezza alle forme finite come lastre e barre.

In campo medico, i requisiti sono molto più severi. La norma ISO 5834 è lo standard specifico per l'UHMWPE utilizzato negli impianti chirurgici. Sapere quale standard si applica è il primo passo verso il successo.

La comprensione di questi standard aiuta a verificare la qualità dei materiali e a evitare errori costosi. Eliminano le congetture e forniscono un chiaro parametro di riferimento per le prestazioni. Noi di PTSMAKE verifichiamo sempre i certificati dei materiali in base a questi standard.

ASTM D4020: Standard per l'UHMWPE industriale

È lo standard fondamentale per la maggior parte delle applicazioni non mediche. Definisce i requisiti di proprietà delle plastiche UHMWPE.

Ciò include la specificazione del peso molecolare, della densità e di altre proprietà fisiche. L'aderenza alla norma ASTM D4020 garantisce che il materiale abbia la durata prevista e un basso attrito.

ISO 5834: Standard per UHMWPE di grado medico

Quando un pezzo è progettato per il corpo umano, la norma ISO 5834 ha la precedenza. Questo standard riguarda l'UHMWPE utilizzato in impianti chirurgici, come le protesi dell'anca o del ginocchio.

Ha controlli molto più severi sulla purezza dei materiali, sugli additivi e sulla polimerizzazione13 processo. Ciò garantisce che il materiale sia biocompatibile e sicuro per l'uso a lungo termine all'interno del corpo. Sulla base del nostro lavoro con i clienti del settore medico, non c'è spazio per i compromessi.

Un rapido confronto mette in evidenza le loro diverse caratteristiche:

| Standard | Applicazione primaria | Aree di intervento principali |

|---|---|---|

| ASTM D4020 | Uso industriale e generale | Prestazioni meccaniche, consistenza |

| ISO 5834 | Impianti medici | Biocompatibilità, purezza, sicurezza |

La scelta dello standard corretto è fondamentale. Allinea le proprietà del materiale alle esigenze dell'applicazione, garantendo sicurezza e funzionalità.

Per garantire la qualità, ASTM D4020 è il punto di riferimento per i materiali UHMWPE industriali. Per i dispositivi medici, lo standard non negoziabile è la norma ISO 5834. Seguire queste linee guida è fondamentale per verificare le prestazioni e la sicurezza del materiale, proteggendo il vostro progetto dal fallimento.

Quali sono i diversi metodi di produzione delle forme in stock?

È fondamentale capire come vengono realizzate le forme in stock. Aiuta a prevedere il comportamento del materiale. I processi di conversione primari sono fondamentali in questo caso.

Stampaggio a compressione

Questo metodo serve a creare lastre grandi e spesse. Implica calore e una forte pressione. È ideale per componenti grandi e massicci.

Estrusione Ram

Questo processo produce profili continui. Si pensi a barre, tubi e altre forme lunghe. È un approccio molto diverso.

| Metodo | Uscita primaria | Uso comune |

|---|---|---|

| Stampaggio a compressione | Fogli, blocchi | Parti piatte di grandi dimensioni |

| Estrusione Ram | Aste, tubi | Profili continui |

Uno sguardo più approfondito: Stampaggio a compressione

In questo processo, la resina o la polvere polimerica viene inserita in una cavità dello stampo. Lo stampo viene quindi riscaldato e chiuso.

Si applica una pressione elevata. Il materiale viene forzato a riempire la cavità. Il materiale subisce un processo chiamato sinterizzazione14 in cui le particelle si fondono insieme senza fondersi completamente. Questo metodo è comune per materiali come l'UHMWPE.

Uno sguardo più approfondito: Estrusione di rami

L'estrusione a ram è un processo semi-continuo. Un martinetto idraulico spinge una massa compatta di materiale, spesso chiamata billetta, attraverso una matrice riscaldata.

Questa forza modella il materiale in un profilo continuo. Il processo viene ripetuto con nuove billette per creare barre o tubi di lunga lunghezza. È un metodo più lento e deliberato.

Come il metodo influisce sulle proprietà

Il metodo di produzione influisce direttamente sul pezzo finale. Le lastre stampate a compressione possono presentare delle tensioni interne. Questo è un aspetto di cui teniamo sempre conto durante la lavorazione presso PTSMAKE.

I pezzi estrusi a ramazza possono presentare proprietà direzionali. La loro resistenza può variare lungo la lunghezza rispetto al diametro.

| Caratteristica | Stampaggio a compressione | Estrusione Ram |

|---|---|---|

| Tipo di processo | Lotto | Semi-continuo |

| Stress interno | Può essere alto | Generalmente più basso |

| Complessità della forma | Limitato a blocchi più semplici | Profili complessi continui |

| Il migliore per | Grandi lastre, parti spesse | Aste lunghe, tubi |

Lo stampaggio a compressione e l'estrusione a ram sono fondamentali per le forme a stock. Il primo crea lastre di grandi dimensioni, mentre l'altro forma profili continui. Il metodo scelto definisce le sollecitazioni interne e le proprietà direzionali del materiale, influenzando le prestazioni e la lavorabilità del pezzo finale.

Quando si dovrebbe scegliere un UHMWPE modificato rispetto a un grado standard?

La scelta del materiale UHMWPE giusto non deve essere necessariamente complessa. La scelta si basa su una domanda: la vostra applicazione deve affrontare una sfida che l'UHMWPE standard non può gestire?

Iniziare con lo standard

L'UHMWPE standard è un materiale fantastico e versatile. È spesso la scelta predefinita per molte applicazioni, grazie al suo eccellente equilibrio di proprietà e convenienza.

Identificare il fattore limitante

Un grado modificato diventa necessario solo quando una specifica limitazione della versione standard compromette le prestazioni o la sicurezza. Si tratta di un aggiornamento mirato.

| Caratteristica | UHMWPE standard | Esempio di UHMWPE modificato |

|---|---|---|

| Temperatura massima | ~80°C | ~130°C (reticolato) |

| Accumulo statico | Alto | Basso (antistatico) |

Questo approccio consente di ottenere le prestazioni necessarie senza un'eccessiva ingegnerizzazione.

Per prendere la decisione giusta, suggerisco un semplice quadro decisionale. Noi di PTSMAKE utilizziamo un processo simile per guidare i nostri clienti, assicurandoci che ottengano il miglior materiale possibile per i loro pezzi.

Un quadro pratico

Questo schema suddivide la decisione in fasi logiche. Si passa dai requisiti generali alla scelta di un materiale specifico.

1. Definire l'ambiente operativo

In primo luogo, elencate tutte le sfide ambientali e operative. Il componente sarà esposto a temperature elevate? Opera in un ambiente con polveri o gas infiammabili? È soggetto a forze abrasive estreme?

2. Valutare l'UHMWPE standard

Quindi, verificare se l'UHMWPE standard soddisfa questi requisiti. In molti casi è così. Ma a volte appare una lacuna critica. Ad esempio, nel settore minerario, il trasporto di alcuni materiali può generare elettricità statica, creando un rischio per la sicurezza.

3. Individuare il divario di prestazioni

Questo è il passo cruciale. Se l'UHMWPE standard non è all'altezza, bisogna identificare esattamente il motivo. Il problema non è il materiale in sé, ma una proprietà specifica. Per gli ambienti esplosivi, il problema è la sua incapacità di scaricare in modo sicuro le cariche elettrostatiche. Il materiale ha bisogno di proprietà specifiche proprietà dissipative15 per essere redditizio.

4. Adattare la modifica alla necessità

Una volta chiarita la lacuna, la soluzione è semplice. Si sceglie una modifica che risolva quell'unico problema.

| Scenario del problema | Proprietà limitanti del grado standard | Grado modificato consigliato |

|---|---|---|

| Alto calore e carico | Bassa stabilità termica | UHMWPE reticolato |

| Atmosfera esplosiva | Elevata resistività superficiale | UHMWPE antistatico |

| Alto attrito/appiccicosità | Coefficiente di attrito standard | UHMWPE lubrificato internamente |

| Esposizione ai raggi UV (all'aperto) | Scarsa resistenza ai raggi UV | UHMWPE stabilizzato ai raggi UV |

Questo processo strutturato evita le congetture e porta a componenti affidabili, sicuri ed efficaci.

Il punto di partenza è semplice: iniziate con l'UHMWPE standard come base. Passate a un grado modificato solo quando individuate una lacuna specifica nelle prestazioni, come la resistenza al calore o il controllo statico, che la vostra applicazione non può tollerare. In questo modo si garantiscono sia le prestazioni che l'efficienza dei costi.

Come si può gestire l'espansione termica nella progettazione dell'UHMWPE?

L'UHMWPE ha un tasso di espansione termica molto elevato. Può espandersi e contrarsi circa dieci volte di più dell'acciaio al variare della temperatura.

Si tratta di un fattore critico nella progettazione. Ignorarlo può portare i pezzi a legarsi, deformarsi o a guastarsi del tutto. Una progettazione corretta tiene conto di questo movimento.

Quantificare la sfida

La comprensione dei numeri aiuta. Il coefficiente di espansione termica dell'UHMWPE è significativo.

| Materiale | Coefficiente di espansione termica (per °C) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| Acciaio | ~1.2 x 10-⁵ |

| Alluminio | ~2.3 x 10-⁵ |

Questa tabella mostra chiaramente perché questo materiale UHMWPE richiede un'attenzione particolare.

Regole pratiche di progettazione per l'UHMWPE

La gestione di questa espansione è semplice con le giuste regole di progettazione. Noi di PTSMAKE applichiamo questi principi per garantire le prestazioni dei pezzi alle diverse temperature di esercizio. Si tratta di dare al materiale lo spazio per muoversi.

Regola 1: aumentare le distanze di corsa

Per tutte le parti in movimento, come i cuscinetti o i componenti scorrevoli, le distanze devono essere maggiori di quelle utilizzate per i metalli. In questo modo si evita che le parti si blocchino con l'aumento delle temperature.

Il pezzo ha bisogno di spazio per espandersi senza creare attriti o sollecitazioni eccessive. L'alto Coefficiente di espansione termica16 è la ragione diretta di questo fenomeno. Consigliamo spesso ai clienti di tenerne conto in anticipo.

Regola 2: utilizzare fori sovradimensionati per gli elementi di fissaggio

Quando si fissano lastre o blocchi in UHMWPE, non utilizzare mai un bullone stretto. Il materiale deve espandersi e contrarsi attorno all'elemento di fissaggio.

L'utilizzo di fori sovradimensionati o asolati è una soluzione semplice. Ciò consente al materiale di muoversi liberamente, evitando l'accumulo di tensioni e la potenziale formazione di crepe in corrispondenza del punto di fissaggio. Le rondelle aiutano a distribuire il carico in modo uniforme.

| Strategia di fissaggio | Scopo |

|---|---|

| Fori sovradimensionati | Consente l'espansione radiale |

| Fori scanalati | Consente l'espansione lineare |

| Bulloni a spalla | Fornisce un punto di rotazione fisso |

Regola 3: evitare sezioni lunghe e limitate

Le sezioni lunghe e sottili di UHMWPE tendono a deformarsi o a deformarsi se sono vincolate a entrambe le estremità. Quando il materiale si espande, non può andare da nessuna parte se non lateralmente.

È meglio fissare il pezzo in un punto centrale. Se necessario, lasciare che le estremità fluttuino liberamente con delle guide. Questo approccio progettuale previene le sollecitazioni e le deformazioni indotte dalla temperatura.

Per gestire l'espansione termica dell'UHMWPE, i progettisti devono prevedere giochi di scorrimento più ampi per le parti mobili, utilizzare fori sovradimensionati per i dispositivi di fissaggio ed evitare di vincolare le sezioni lunghe. Queste semplici regole impediscono la formazione di legami, deformazioni e guasti prematuri nei componenti finiti.

Quali sono i metodi più efficaci per unire l'UHMWPE?

La giunzione dell'UHMWPE rappresenta una sfida unica. La sua superficie cerosa e a basso attrito rende inefficaci i metodi di incollaggio tradizionali. La scelta dell'approccio giusto è fondamentale per l'integrità strutturale.

Fissaggio meccanico: La scelta migliore

Per l'affidabilità, i dispositivi di fissaggio meccanici sono di solito l'opzione migliore. Bulloni, viti e rivetti creano giunzioni robuste e prevedibili senza complessi trattamenti superficiali.

Adesivi e saldatura

Questi metodi sono possibili, ma richiedono esperienza. Gli adesivi necessitano di un'ampia preparazione della superficie per funzionare. La saldatura richiede un controllo preciso per evitare la degradazione del materiale.

Ecco una rapida panoramica delle opzioni.

| Metodo | Affidabilità | Facilità d'uso |

|---|---|---|

| Meccanico | Alto | Alto |

| Adesivo | Medio-basso | Basso |

| Saldatura | Medio-alto | Medio |

In base ai nostri test, il fissaggio meccanico fornisce costantemente i risultati più affidabili per la giunzione di parti in UHMWPE. Non è necessario che il materiale sia inerte dal punto di vista chimico.

Uno sguardo più attento ai dispositivi di fissaggio meccanici

L'uso di bulloni o viti è semplice. Questo metodo blocca fisicamente le parti tra loro. Ciò garantisce una connessione robusta per le applicazioni più impegnative. È necessario prestare attenzione a gestire le concentrazioni di tensione intorno ai fori per evitare potenziali cricche nel tempo.

L'ostacolo del legame adesivo

Gli adesivi devono affrontare un grosso ostacolo. L'UHMWPE ha un'estrema bassa energia superficiale17, che impedisce alle colle di bagnare la superficie e di formare un legame forte. È come cercare di incollare una padella antiaderente.

Superare la sfida

Per incollare questo materiale UHMWPE, è necessario modificarne la superficie. Tecniche come il trattamento al plasma, il trattamento alla fiamma o l'incisione chimica possono aumentare l'energia superficiale. Questi processi, tuttavia, sono specializzati e aggiungono complessità e costi significativi al progetto.

Le sfumature della saldatura di plastica

La saldatura può creare giunti robusti e senza giunture. Metodi come la saldatura a gas caldo e la saldatura per estrusione sono efficaci se eseguiti correttamente. Ma ciò richiede tecnici qualificati e attrezzature specializzate. Il controllo preciso della temperatura è fondamentale, poiché il surriscaldamento può compromettere le proprietà del materiale.

| Caratteristica | Fissaggio meccanico | Incollaggio adesivo | Saldatura della plastica |

|---|---|---|---|

| Forza delle articolazioni | Molto alto | Variabile | Alto |

| Costo dell'attrezzatura | Basso | Alto (per il trattamento) | Alto |

| Competenze necessarie | Basso | Alto | Alto |

| Il migliore per | Assemblaggi strutturali | Sigillatura per impieghi leggeri | Cuciture continue |

In sintesi, il fissaggio meccanico è il metodo più affidabile per unire l'UHMWPE. Gli adesivi e la saldatura sono alternative valide, ma richiedono trattamenti superficiali specializzati e un'esecuzione esperta per superare la resistenza intrinseca del materiale all'incollaggio.

Quali sono le finiture superficiali ottenibili e come?

Quando si lavora l'UHMWPE, la finitura superficiale è unica. È diversa da quella del metallo. In genere si ottiene una texture liscia, quasi cerosa.

Questa finitura è una caratteristica naturale del materiale. Tuttavia, la qualità di questa superficie "come lavorata" è fondamentale per le prestazioni.

Per ottenere la migliore finitura possibile sono necessari utensili e competenze specifiche. Vediamo cosa è pratico e perché.

| Tipo di finitura | Raggiungibilità | Casi d'uso comuni |

|---|---|---|

| Standard Liscio | Alto | Strisce di usura, cuscinetti |

| Otticamente chiaro | Molto difficile | Non è un obiettivo pratico |

I clienti ci chiedono spesso se possiamo lucidare l'UHMWPE a specchio. La risposta semplice è che ottenere una superficie di qualità ottica è estremamente difficile. In genere non è un obiettivo pratico di produzione.

Il motivo risiede nelle proprietà del materiale. L'UHMWPE è morbido e ha un basso punto di fusione. Una lucidatura aggressiva genera calore, facendo sì che la superficie si spalmi anziché diventare più liscia. La struttura del materiale, contenente sia elementi cristallini che amorfo18 regioni, resiste alla lucidatura uniforme.

Tuttavia, una finitura liscia "come lavorata" è fondamentale. Per le applicazioni che richiedono un basso attrito e un'elevata resistenza all'usura, la qualità della superficie è fondamentale. Una superficie più liscia garantisce una resistenza minima e prolunga notevolmente la durata del componente.

Noi di PTSMAKE ci concentriamo sul perfezionamento della finitura iniziale. Utilizzando utensili incredibilmente affilati e parametri di taglio raffinati, otteniamo pezzi dalle prestazioni affidabili.

| Qualità della superficie | Impatto da attrito | Durata di vita della parte |

|---|---|---|

| Liscio | Basso | Esteso |

| Grezzo | Alto | Ridotto |

In sintesi, il materiale UHMWPE produce una finitura liscia e cerosa. Sebbene la lucidatura ottica non sia praticabile, una superficie lavorata di alta qualità è fondamentale. Questa levigatezza migliora direttamente le proprietà di basso attrito e resistenza all'usura del materiale, che sono fondamentali per le prestazioni.

Quali sono i fondamenti della progettazione di cuscinetti d'usura con UHMWPE?

La progettazione di cuscinetti d'usura con materiale UHMWPE sembra semplice. Tuttavia, il vero successo sta nei dettagli. Un'esecuzione corretta garantisce una lunga durata e prestazioni ottimali.

Dobbiamo considerare quattro aree chiave. Si tratta di spessore, finitura superficiale, elementi di fissaggio e superficie di accoppiamento. Ognuno di essi svolge un ruolo fondamentale.

Ecco una rapida occhiata ai fondamenti del design.

| Design fondamentale | Considerazioni chiave |

|---|---|

| Spessore | Deve sostenere il carico e l'impatto |

| Finitura superficiale | Deve essere liscio per ridurre l'attrito |

| Fissaggio | Utilizzare la ferramenta corretta per evitare lo stress |

| Superficie di accoppiamento | La scelta dei materiali influisce sulla durata del sistema |

Trascurare uno di questi aspetti può portare a un guasto prematuro.

Approfondiamo questi principi di progettazione. Secondo la nostra esperienza in PTSMAKE, questi dettagli separano un buon progetto da uno ottimo. La loro corretta esecuzione è fondamentale per l'affidabilità.

Calcolo dello spessore richiesto

Lo spessore dipende dal carico e dall'impatto. Un cuscinetto deve resistere alla deformazione sotto carico statico. Deve anche assorbire l'energia degli impatti dinamici. Più spesso non è sempre meglio. Un cuscinetto troppo spesso può intrappolare il calore, compromettendo le prestazioni. Il calcolo della classe di pressione-velocità (PV) aiuta a prendere questa decisione.

Garantire una superficie di scorrimento liscia

Una finitura liscia sul cuscinetto d'usura in UHMWPE è irrinunciabile. Riduce al minimo il coefficiente di attrito iniziale. Ciò riduce l'usura da rodaggio sia del cuscinetto che del componente di accoppiamento. Una superficie ruvida può agire come un abrasivo, accelerando l'usura.

Utilizzo corretto dei dispositivi di fissaggio meccanici

Non avvitare mai direttamente sulla superficie in UHMWPE. Utilizzare sempre rondelle di grande diametro. Le rondelle distribuiscono la forza di serraggio in modo uniforme. In questo modo si evitano le sollecitazioni localizzate che causano la formazione di crepe. Per ottenere una superficie a filo, utilizzare fori svasati per le teste dei bulloni e le rondelle. Questa è una pratica comune nei nostri progetti di lavorazione CNC. L'intera interazione tra queste superfici forma un insieme completo Sistema tribologico19.

Considerazioni sulla superficie di accoppiamento

Il materiale su cui scorre il cuscinetto UHMWPE è fondamentale.

| Materiale di accoppiamento | Durezza | Finitura | Prestazioni |

|---|---|---|---|

| Acciaio inox 304 | Medio | Lucido | Eccellente |

| Cromato duro | Alto | Lucido | Molto buono |

| Alluminio anodizzato | Medio | Liscio | Buono |

| Acciaio dolce | Basso | Grezzo | Scarso (può causare abrasioni) |

La superficie migliore è quella dura, liscia e resistente alla corrosione. Prolunga la vita dell'intero gruppo.

Per progettare correttamente i pattini antiusura in UHMWPE è necessario bilanciare quattro elementi: calcolare lo spessore in base al carico e all'impatto, garantire la levigatezza della superficie, utilizzare un fissaggio corretto con rondelle e selezionare una superficie di accoppiamento compatibile. Questi elementi fondamentali garantiscono prestazioni e durata ottimali del sistema.

Come si sceglie un tipo di UHMWPE per una guida di trasporto ad alta usura?

La scelta del giusto UHMWPE è un processo pratico. Si tratta di adattare le proprietà del materiale alle esigenze del lavoro. Analizziamo insieme uno scenario reale.

A partire dallo standard

Cominciamo sempre con una base di partenza. Per la maggior parte delle guide di trasporto, un materiale UHMWPE vergine standard è un ottimo punto di partenza.

Offre un basso coefficiente di attrito. Offre inoltre un'eccellente resistenza all'usura generale per molte applicazioni comuni.

| Grado | Caratteristiche principali | Il migliore per |

|---|---|---|

| UHMWPE vergine | Basso attrito | Uso generale |

| Antistatico | Controllo ESD | Elettronica, polveri |

| Potenziamento dell'usura | Resistenza all'abrasione | Materiali abrasivi |

Questa selezione iniziale pone le basi per un ulteriore perfezionamento basato sul feedback delle prestazioni.

Un flusso decisionale pratico

Immaginiamo un progetto di cui ci siamo occupati alla PTSMAKE. Un cliente aveva bisogno di un nuovo sistema di guide per una linea di imballaggio ad alta velocità. Abbiamo iniziato con la lavorazione di guide in UHMWPE vergine.

Identificare una sfida specifica: la statica

Inizialmente, le guide hanno funzionato bene. Tuttavia, il cliente ha segnalato un problema. La polvere fine del prodotto si attaccava alle guide a causa dell'elettricità statica. Ciò causava un blocco.

La nostra soluzione è stata semplice. Siamo passati a un tipo di UHMWPE antistatico. Questo materiale contiene additivi che dissipano in modo sicuro le cariche statiche. Il problema dell'attaccamento della polvere è stato risolto immediatamente.

Affrontare un'altra sfida: L'abrasione

Consideriamo ora un'applicazione diversa. Un cliente trasportava minerali grossolani e abrasivi. La guida standard in UHMWPE vergine si usurava molto più rapidamente di quanto fosse accettabile.

Per questo è stato necessario un approccio diverso, che si concentrasse sulle caratteristiche del materiale. proprietà tribologiche20. Avevamo bisogno di qualcosa di più duro.

La nostra raccomandazione è stata quella di un grado di usura potenziato. Queste formule avanzate contengono lubrificanti solidi o agenti rinforzanti. Aumentano significativamente la resistenza all'usura abrasiva.

| Scenario | Grado iniziale | Problema identificato | Aggiornamento consigliato |

|---|---|---|---|

| Imballaggio della polvere | UHMWPE vergine | Accumulo statico | UHMWPE antistatico |

| Trasporto di minerali | UHMWPE vergine | Alta abrasione | UHMWPE potenziato dall'usura |

Questo processo metodico assicura che la selezione finale sia perfettamente adatta all'applicazione.

La scelta del migliore UHMWPE richiede un processo logico. Si inizia con un grado standard, si osservano le sue prestazioni e poi si fa un upgrade in base a sfide specifiche come la statica o l'abrasione elevata. Questo approccio iterativo assicura che il pezzo funzioni in modo ottimale e duri più a lungo.

Analizzare un caso di studio di cedimento dell'UHMWPE in un'applicazione per cuscinetti.

Esaminiamo uno scenario di guasto comune. Una boccola in UHMWPE in un sistema di trasporto ad alto carico si è guastata prematuramente. Questo ha causato un fermo macchina imprevisto.

Capire perché i componenti si guastano è fondamentale. Aiuta a prevenire problemi futuri. Inoltre, guida una migliore selezione dei materiali. Questo caso di studio evidenzia i fattori critici della progettazione.

Panoramica del problema iniziale

Abbiamo ricevuto una chiamata per un guasto catastrofico alle boccole. La linea di trasporto del cliente era completamente ferma. Ecco cosa sapevamo inizialmente.

| Parametro | Descrizione |

|---|---|

| Componente | Boccole per rulli trasportatori in UHMWPE |

| Applicazione | Trasportatore industriale per impieghi gravosi |

| Problema | Grave deformazione e convulsioni dopo 3 mesi |

| Vita prevista | 24+ mesi |

Questo guasto è stato costoso. Dovevamo trovare rapidamente la causa principale.

Un'immersione più profonda nel fallimento

In un progetto passato dell'PTSMAKE si è verificato un problema simile. Abbiamo scoperto che raramente i guasti sono dovuti a un'unica causa. Di solito si tratta di una combinazione di fattori. Un'indagine sistematica è sempre il primo passo da compiere.

Indagine sulla causa principale

Abbiamo iniziato analizzando l'ambiente operativo. Abbiamo confrontato le specifiche di progetto con le reali condizioni di lavoro. È qui che spesso troviamo delle discrepanze. L'ambiente può cambiare nel tempo.

L'indagine ha rivelato diversi fattori che vi hanno contribuito. Il progetto originale non teneva conto dei recenti aumenti della velocità e del carico di produzione.

Analisi dei fattori chiave

Il guasto è stato ricondotto ad alcune aree chiave. Il calore, la pressione e il tipo di materiale sbagliato hanno avuto un ruolo importante. L'interazione tra questi elementi ha causato il cedimento. La scarsa chiarezza del progetto iniziale è stata il colpo di grazia.

| Fattore | Specificato | Funzionamento effettivo | Impatto |

|---|---|---|---|

| Carico (MPa) | 2.5 | 4.0 | Superamento del limite di scorrimento |

| Velocità (m/s) | 0.5 | 1.0 | Aumento del calore di attrito |

| Temperatura (°C) | 40 | 65 | Usura accelerata |

| Spazio libero (mm) | 0.25 | 0.25 | Insufficiente per l'espansione termica |

L'alta temperatura ha provocato l'espansione del materiale UHMWPE. Con un gioco insufficiente, questo ha portato al grippaggio. Il materiale tribologico21 non erano adatte a queste sollecitazioni e temperature elevate.

Il grado del materiale è importante

Inoltre, è stato utilizzato un grado standard di UHMWPE. Una qualità specializzata, stabilizzata termicamente, avrebbe dato risultati migliori. Avrebbe gestito meglio le temperature e i carichi più elevati.

Questo caso dimostra perché un'analisi dettagliata dell'applicazione è fondamentale. Noi di PTSMAKE lavoriamo con i clienti per comprendere ogni dettaglio operativo. Questo garantisce la scelta del materiale giusto fin dall'inizio.

Questa analisi dimostra che il cedimento della boccola è stato causato da molteplici problemi. Il sovraccarico, il calore eccessivo dovuto alle velocità più elevate e il gioco insufficiente hanno creato una tempesta perfetta. Il tipo di materiale UHMWPE sbagliato non è stato in grado di gestire queste sollecitazioni composte, portando a una rapida usura e al grippaggio.

Come si giustifica l'utilizzo dell'UHMWPE rispetto al bronzo in una boccola?

La scelta del materiale giusto per una boccola è una decisione critica. Va oltre il prezzo iniziale. È necessario considerare l'intero ciclo di vita del pezzo.

Perché scegliere l'UHMWPE rispetto al bronzo tradizionale? La giustificazione sta in una proposta di valore superiore. Confronteremo i due prodotti sulla base di parametri chiave. Tra questi, il peso, la resistenza alla corrosione, la lubrificazione, la rumorosità e il costo totale di proprietà. Questa analisi rivela un chiaro vincitore per molte applicazioni moderne.

La scelta tra questi materiali richiede un cambiamento di prospettiva. Non si tratta solo di acquistare un componente. State investendo nell'efficienza operativa a lungo termine. Il vero valore emerge quando si guarda oltre il prezzo di acquisto iniziale.

Il confronto completo

Dobbiamo analizzare le prestazioni di ciascun materiale nel mondo reale. Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a valutare attentamente questi compromessi. Le differenze di prestazioni sono spesso significative.

Questo confronto diretto evidenzia i vantaggi dell'utilizzo di un polimero moderno come l'UHMWPE.

| Metrico | Boccola in bronzo | Boccola in UHMWPE |

|---|---|---|

| Peso | Pesante, aumenta la massa complessiva del sistema | Molto leggero (1/8 di bronzo) |

| Resistenza alla corrosione | Suscettibile alla corrosione e all'ossidazione | Eccellente, inerte alla maggior parte dei prodotti chimici e all'umidità |

| Lubrificazione | Richiede ingrassaggio e manutenzione regolari | Autolubrificante, non necessita di lubrificante esterno |

| Livello di rumore | Può essere rumoroso, contatto metallo su metallo | Smorza efficacemente rumori e vibrazioni |

| Manutenzione | Elevato; richiede pulizia e reingrassaggio | Manutenzione praticamente nulla |

La natura autolubrificante del materiale UHMWPE è dovuta alla sua bassissima coefficiente di attrito22. Questa proprietà elimina la necessità di utilizzare il grasso. Riduce i tempi di manutenzione e crea un ambiente operativo più pulito, un enorme vantaggio in settori come quello alimentare o dei dispositivi medici.

Costo totale di proprietà (TCO)

Il bronzo può avere una sensazione familiare, ma l'UHMWPE spesso offre un TCO inferiore. Ciò tiene conto del costo del materiale, della facilità di installazione grazie al peso ridotto e dei costi di manutenzione drasticamente ridotti nel corso della vita della boccola.

In definitiva, l'UHMWPE offre un'interessante proposta di valore. Riduce la manutenzione, abbassa i costi operativi e migliora le prestazioni grazie alla riduzione del peso e della rumorosità. Ciò lo rende un investimento intelligente e a lungo termine rispetto al bronzo tradizionale per molte applicazioni.

Quali sono le applicazioni emergenti per i materiali UHMWPE?

Il materiale UHMWPE non è più solo per gli ingranaggi industriali. Le sue proprietà uniche lo stanno spingendo verso nuove ed entusiasmanti frontiere. Lo stiamo vedendo trasformare le industrie.

La frontiera dell'innovazione

Protezione di nuova generazione

Questo materiale crea tessuti incredibilmente resistenti ma leggeri. Vengono utilizzati per le armature personali, offrendo una migliore protezione alle forze dell'ordine e al personale militare.

Alimentare il futuro

Nei veicoli elettrici, l'UHMWPE sta diventando fondamentale. Viene utilizzato nei separatori delle batterie, per migliorare la sicurezza e le prestazioni. Si tratta di un settore in rapida crescita.

| Settore emergente | Applicazione chiave | Vantaggio principale |

|---|---|---|

| Difesa e sicurezza | Tessili balistici avanzati | Rapporto resistenza/peso superiore |

| Automotive (EV) | Separatori per batterie | Maggiore sicurezza ed efficienza |

| Operazioni marine | Corde ad alte prestazioni | Più forte dell'acciaio, ma galleggiante |

| Medico avanzato | Nuovi impianti ortopedici | Elevata resistenza all'usura e biocompatibilità |

Uno sguardo più approfondito agli usi più innovativi

Il vero potenziale del materiale UHMWPE brilla in queste nuove applicazioni. Ognuna di esse sfrutta i suoi punti di forza fondamentali in modo unico, richiedendo una nuova precisione di produzione.

Tessili avanzati per l'armatura personale

Le fibre di UHMWPE sono tessute in tessuti avanzati. Questi tessuti bloccano i proiettili in modo più efficace rispetto ai materiali tradizionali come il Kevlar, ma con una frazione del peso. Questa innovazione riduce notevolmente il carico sull'utente.

Rivoluzionare le batterie dei veicoli elettrici

Nei veicoli elettrici la sicurezza è fondamentale. L'UHMWPE viene utilizzato per creare un separatore sottile e resistente tra l'anodo e il catodo. In questo modo si evitano i cortocircuiti. Il materiale viene trasformato in un membrana microporosa23 che permette agli ioni di passare liberamente. Nel nostro lavoro all'PTSMAKE, riconosciamo che il controllo della porosità e dello spessore di tali pellicole richiede un'immensa precisione.

| Confronto tra le caratteristiche | Separatore UHMWPE | Separatore tradizionale in poliolefina |

|---|---|---|

| Resistenza alla perforazione | Eccezionale | Buono |

| Stabilità chimica | Molto alto | Alto |

| Spessore per prestazioni | Può essere reso più sottile | Spessore standard |

| Spegnimento di sicurezza | Eccellente | Buono |

Nuovi orizzonti in campo marino e medico

Per le applicazioni marine, le funi in UHMWPE stanno sostituendo i cavi d'acciaio. Sono più resistenti, più leggere e galleggiano. In campo medico, la biocompatibilità e la superficie a basso attrito lo rendono ideale per la prossima generazione di protesi articolari e cavi chirurgici.

Il materiale UHMWPE sta portando a progressi significativi in diversi settori dell'alta tecnologia. Dalle leggere armature personali alle batterie per veicoli elettrici più sicure e agli impianti medici durevoli, la sua combinazione unica di proprietà consente di realizzare prodotti di nuova generazione prima impossibili da creare.

Come si calcola il rapporto costo-efficacia di una soluzione in UHMWPE?

Oltre il prezzo iniziale

Concentrarsi solo sul costo iniziale del materiale UHMWPE è un errore comune. Questo approccio fornisce un quadro incompleto.

Il vero valore di una soluzione materiale si rivela nel corso della sua intera vita utile. Per capirlo, occorre una prospettiva più ampia.

Il costo totale di proprietà (TCO)

Noi di PTSMAKE guidiamo i clienti utilizzando un modello di costo totale di proprietà (TCO). Questo modello considera tutte le spese dal primo giorno alla sostituzione.

| Fattore | Vista dei costi iniziali | Vista TCO |

|---|---|---|

| Materiale | L'unico obiettivo | Una parte dell'equazione |

| Manutenzione | Non considerato | Un grande risparmio |

| Durata della vita | Ignorato | La chiave del valore a lungo termine |

Costruire un semplice modello di TCO

Vediamo come funziona il modello TCO. Si tratta di bilanciare l'investimento iniziale con i guadagni operativi nel lungo periodo. Si tratta di un approccio pratico che abbiamo perfezionato attraverso molti progetti dei clienti.

Investimento iniziale

Questa parte è semplice. Include il prezzo del materiale UHMWPE grezzo. Comprende anche la fabbricazione, come la lavorazione CNC, per produrre il componente finale. Tuttavia, questo è solo il punto di partenza del calcolo.

Risparmio a lungo termine sbloccato

È qui che una soluzione in UHMWPE dimostra veramente il suo valore. I risparmi si accumulano in modo significativo nel corso degli anni di funzionamento. Il basso costo del materiale Coefficiente di attrito24 è un fattore chiave di questi risparmi.

I costi di manutenzione si riducono. Poiché l'UHMWPE è autolubrificante, si eliminano le spese per grasso, olio e la manodopera necessaria per applicarli. Questo significa anche ambienti operativi più puliti.

I nostri test dimostrano che la durata dei pezzi è notevolmente superiore. Nelle applicazioni ad alta usura, i pezzi in UHMWPE possono superare i metalli e le altre materie plastiche, riducendo il numero di sostituzioni e i tempi di inattività.

| Categoria di costo | Materiale tradizionale (es. acciaio) | Soluzione UHMWPE |

|---|---|---|

| Costo iniziale | Da basso a moderato | Moderato |

| Lubrificazione | Richiesto regolarmente | Non richiesto |

| Manodopera per la manutenzione | Alto | Molto basso |

| Frequenza di sostituzione | Più alto | Più basso |

| Danni alle parti accoppiate | Possibile | Minimo |

Infine, protegge le altre apparecchiature. La sua superficie liscia e non abrasiva riduce l'usura delle parti accoppiate, evitando costosi danni collaterali al gruppo più grande.

Una vera analisi del rapporto costo-efficacia si basa su un modello di costo totale di proprietà. Sebbene l'investimento iniziale per una soluzione con materiale UHMWPE possa essere più elevato, a lungo termine si ottengono notevoli risparmi sui costi di manutenzione, lubrificazione e sostituzione, a riprova del suo valore superiore.

Liberate il pieno potenziale dell'UHMWPE con l'esperienza di PTSMAKE

Siete pronti a ottimizzare il vostro prossimo progetto con il materiale UHMWPE? Contattate PTSMAKE per un preventivo rapido e accurato sulla lavorazione CNC di precisione o sullo stampaggio a iniezione. Lasciate che i nostri oltre 20 anni di esperienza forniscano parti UHMWPE personalizzate di alta qualità in grado di soddisfare le vostre richieste più difficili: contattateci subito per una richiesta competitiva!

Scoprite come queste deboli forze intermolecolari influenzino in modo significativo le proprietà fisiche di un materiale. ↩

Scoprite come questa proprietà influisce sul flusso di materiale e sulla lavorazione durante la produzione. ↩

Scoprite come questa proprietà unica aiuta i materiali ad assorbire gli urti senza subire danni permanenti. ↩

Scoprite come questa proprietà influisce sulla scelta dei materiali per i componenti e le applicazioni di precisione. ↩

Per saperne di più su come questa proprietà influisce sulla longevità dei pezzi in ambienti difficili. ↩

Scoprite come questo valore influisce sulla perdita di energia e sull'usura dei materiali nei componenti in movimento. ↩

Scoprite come si forma l'elettricità statica e perché è importante nella scelta dei materiali. ↩

Scoprite come l'orientamento delle fibre influisce sulla resistenza e sulle prestazioni di un pezzo in diverse direzioni. ↩

Capire perché l'interazione di un materiale con i tessuti umani è fondamentale per la sicurezza dei dispositivi medici. ↩

Cliccate per capire come questi atomi altamente reattivi siano la chiave per creare reti di polimeri più resistenti. ↩

Scoprite il principio microscopico che conferisce all'UHMWPE la sua notevole tenacità. ↩

Per saperne di più su questo processo cruciale per la produzione di forme e pezzi robusti in polimero. ↩

Scoprite come questo processo chimico crea le lunghe catene molecolari che conferiscono all'UHMWPE le sue eccezionali proprietà. ↩

Fare clic per comprendere la scienza che sta alla base del legame tra le particelle polimeriche. ↩

Scoprite come queste proprietà siano fondamentali per la sicurezza nelle applicazioni industriali sensibili. ↩

Scoprite come questa proprietà influisce sulla scelta dei materiali e sul processo di progettazione. ↩

Scoprite perché questa proprietà rende i materiali scivolosi e resistenti all'adesione. ↩

Scoprite come la struttura interna di un materiale determina le sue capacità di finitura superficiale e le sfide di lavorazione. ↩

Imparare a capire come l'interazione tra le superfici, il lubrificante e l'ambiente influenzi l'usura e l'attrito nei sistemi meccanici. ↩

Scoprite come le interazioni tra le superfici dei materiali influenzano l'usura, l'attrito e la lubrificazione nella nostra guida dettagliata. ↩

Scoprite come l'attrito, l'usura e la lubrificazione influenzano la scelta dei materiali per le parti in movimento. ↩

Scoprite come questa proprietà influisce direttamente sull'usura, sull'efficienza energetica e sulla pulizia operativa dei vostri progetti. ↩

Comprendete la complessa ingegneria che sta dietro a questi componenti essenziali della batteria EV e il loro impatto sulla sicurezza. ↩

Scoprite come questa proprietà chiave influisce sull'usura, sul consumo energetico e sulle prestazioni complessive del pezzo. ↩