State progettando un dissipatore di calore per un'elettronica ad alta potenza? Probabilmente state lottando con la resistenza termica dell'interfaccia e vi state chiedendo se la vostra soluzione attuale è in grado di gestire il carico termico senza diventare un collo di bottiglia che distrugge le prestazioni.

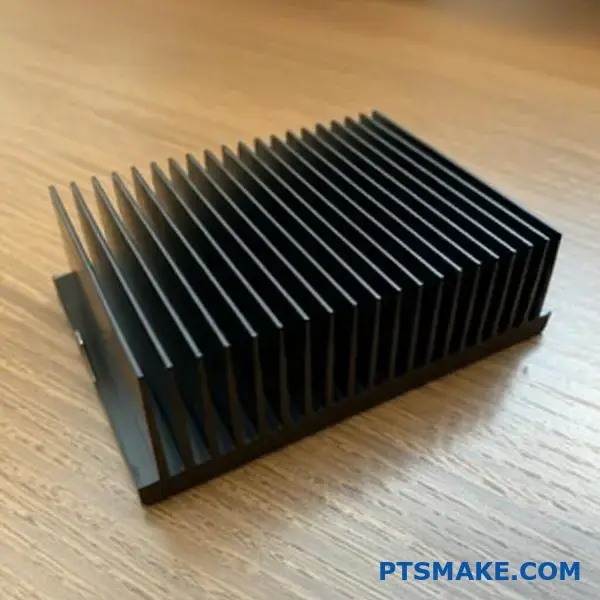

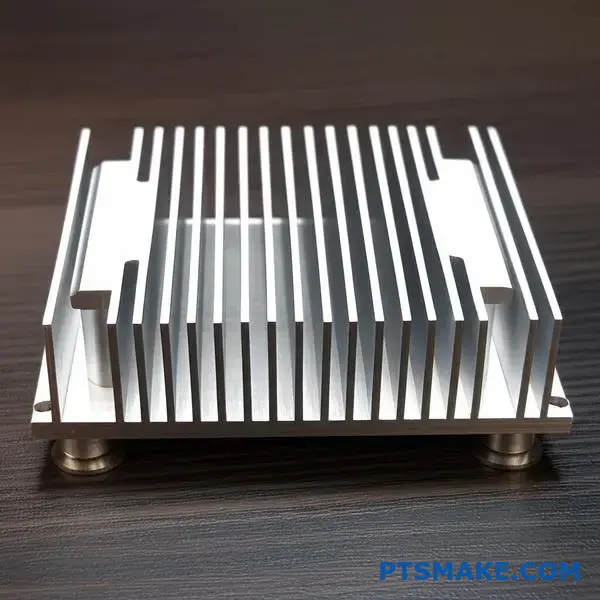

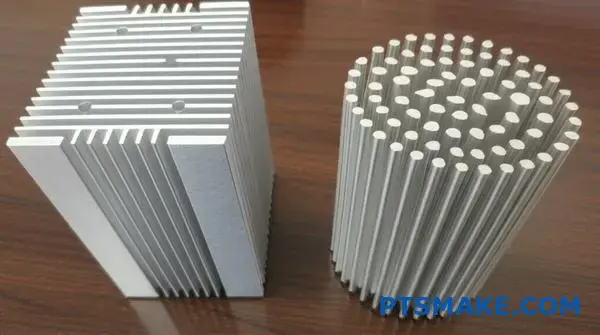

I dissipatori di calore a pin scanalati offrono prestazioni termiche superiori grazie alla costruzione monolitica, eliminando la resistenza termica di interfaccia tra le alette e la base e garantendo un'eccezionale flessibilità di progettazione per applicazioni ad alta potenza nei settori dell'elettronica, dell'automotive e dell'aerospaziale.

Dopo aver lavorato con le soluzioni di gestione termica di PTSMAKE, ho visto come la scelta sbagliata del dissipatore di calore possa far fallire interi progetti. Questa guida copre tutti gli aspetti, dalla selezione dei materiali all'ottimizzazione delle prestazioni, aiutandovi a prendere decisioni informate che evitino costose riprogettazioni e garantiscano la conformità della gestione termica alle specifiche.

Perché la costruzione monolitica è termicamente superiore?

Nella gestione del calore, ogni dettaglio è importante. Il collegamento tra la base di un dissipatore di calore e le sue alette è un punto critico. Un singolo e solido pezzo di metallo è sempre superiore alle parti assemblate.

Il problema delle articolazioni

Qualsiasi giunzione, per quanto perfetta, crea una barriera. Questa barriera rallenta il trasferimento del calore. I progetti monolitici non presentano questo problema.

Confronto delle prestazioni

| Tipo di costruzione | Barriera termica | Efficienza di trasferimento del calore |

|---|---|---|

| Monolitico | Nessuno | Massimo |

| Assemblato (ad esempio, incollato) | Sì | Ridotto |

Questa semplice differenza spiega perché la costruzione monolitica è superiore.

Nella gestione termica, combattiamo costantemente contro un nemico nascosto. Questo nemico si chiama resistenza dell'interfaccia termica1. Si verifica al confine tra due superfici a contatto.

Anche le superfici perfettamente lisce presentano microscopici vuoti d'aria. Queste fessure agiscono come un isolante, intrappolando il calore e impedendogli di muoversi in modo efficiente.

Eliminare la barriera

È qui che la costruzione monolitica si fa notare. Tecniche come lo skiving creano un dissipatore di calore da un unico blocco di materiale. Noi di PTSMAKE consigliamo spesso questa soluzione per le applicazioni più complesse.

A Dissipatore di calore a pin scanalato, ad esempio, non presenta alcuna giunzione tra la base e le alette. Sono un unico pezzo di metallo continuo.

Flusso di calore: monolitico o assemblato

| Caratteristica | Monolitico (Scremato) | Assemblato (incollato/saldato) |

|---|---|---|

| Giunzione base-aletta | Nessuno (integrale) | Presente (ad esempio, epossidico, a saldare) |

| Lacune dell'interfaccia | Zero | Microscopici vuoti d'aria/riempimento |

| Percorso termico | Ininterrotto | Ostacolato |

| Prestazioni termiche | Superiore | Compromesso |

Questo percorso ininterrotto consente al calore di fluire dalla base alle alette con una resistenza quasi nulla. In questo modo si ottiene il raffreddamento più efficace possibile.

I design monolitici, come quelli utilizzati nei dissipatori di calore skived, eliminano la resistenza dell'interfaccia termica eliminando la giunzione tra la base e le alette. Questo crea un percorso ininterrotto per il calore, garantendo il massimo trasferimento termico e prestazioni di raffreddamento superiori.

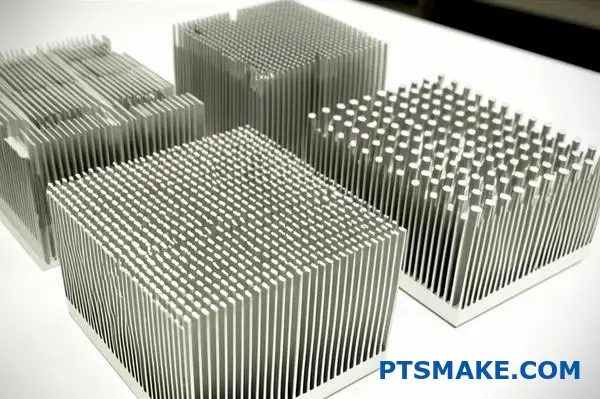

In che modo la densità dei pin influenza le prestazioni termiche?

La densità dei pin è un classico compromesso. All'inizio, aggiungere più pin sembra un'ottima idea.

Più spine significano più superficie. In questo modo, lo spazio per la fuoriuscita del calore nell'aria circostante è maggiore.

Tuttavia, se i perni sono troppo ravvicinati tra loro, il risultato può essere negativo. Aumenta la resistenza al flusso d'aria. Questo può soffocare il sistema, riducendo l'efficienza del raffreddamento.

Trovare il giusto equilibrio è la chiave per una progettazione termica efficace.

| Densità dei pin | Superficie | Resistenza al flusso d'aria |

|---|---|---|

| Basso | Più basso | Basso |

| Alto | Più alto | Alto |

| Ottimale | Equilibrato | Equilibrato |

La ricerca della densità ottimale

La densità di pin "perfetta" non è un numero universale. Dipende fortemente dall'ambiente di raffreddamento specifico, in particolare dalle condizioni del flusso d'aria.

Convezione forzata vs. naturale

In un sistema a convezione forzata con ventole potenti, è possibile utilizzare una densità di spilli più elevata. Il forte flusso d'aria può superare la maggiore resistenza, sfruttando appieno la maggiore superficie.

Per le configurazioni a convezione naturale, in cui l'aria si muove senza ventole, è spesso preferibile una densità inferiore. Questo approccio riduce al minimo le ostruzioni, consentendo all'aria di circolare più liberamente tra i perni.

Nei progetti passati, abbiamo scoperto che la modellazione del flusso d'aria è fondamentale. Questo è particolarmente vero per i dissipatori di calore a pinza, dove le alette sono prodotte con grande precisione. Comprendere il flusso d'aria complessivo del sistema resistenza termica2 è l'obiettivo.

| Condizione del flusso d'aria | Velocità della ventola | Densità dei pin consigliata |

|---|---|---|

| Convezione naturale | Nessuno | Basso |

| Convezione forzata | Basso | Medio |

| Convezione forzata | Alto | Alto |

Impatto dei materiali e del design

Anche il materiale del dissipatore di calore, come l'alluminio o il rame, svolge un ruolo importante. La maggiore conducibilità termica del rame potrebbe consentire un'ottimizzazione della densità leggermente diversa rispetto all'alluminio nelle stesse condizioni. Noi di PTSMAKE lavoriamo con i clienti per simulare queste variabili e ottenere il risultato migliore.

L'obiettivo è massimizzare la dissipazione del calore senza creare un'ostruzione significativa che privi il sistema di aria fredda. Questo punto di equilibrio è la densità ottimale dei pin.

La densità dei pin comporta un compromesso critico. Una maggiore densità aumenta la superficie, ma può limitare il flusso d'aria. La densità ottimale dipende interamente dalle condizioni specifiche del flusso d'aria del sistema, bilanciando l'area superficiale con la caduta di pressione dell'aria per ottenere le massime prestazioni termiche.

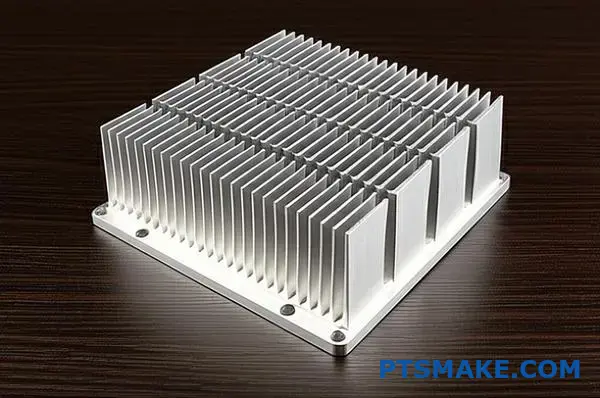

Quali sono i principali vantaggi delle pinne a perno sciancrate?

Le alette a pin scanalato offrono incredibili prestazioni termiche. Ciò è dovuto principalmente al fatto che sono realizzate da un unico blocco di materiale.

Non c'è resistenza termica in un giunto a saldare o epossidico. Questo crea un percorso altamente efficiente per la fuoriuscita del calore.

Il processo consente di ottenere alette molto sottili e densamente impacchettate. Questo massimizza la superficie di dissipazione del calore. È uno dei motivi principali per cui li raccomandiamo per i componenti elettronici compatti.

Di seguito una rapida panoramica dei principali vantaggi.

| Vantaggio | Impatto sulle prestazioni |

|---|---|

| Alta densità di alette | Aumenta la superficie di raffreddamento |

| Capacità di alette sottili | Riduce il peso e l'utilizzo di materiali |

| Eccellente conduttività | Nessuna perdita di interfaccia termica |

| Alto rapporto d'aspetto | Massimizza il raffreddamento in un ingombro ridotto |

Questa combinazione fa sì che un dissipatore di calore a perno scanalato sia la scelta migliore.

I vantaggi in dettaglio

Vediamo più da vicino perché queste caratteristiche sono importanti. Il processo produttivo stesso è la fonte di questi vantaggi. Lo skiving scolpisce le alette da un blocco solido, non le unisce.

Questa costruzione in un unico pezzo è un vero e proprio cambiamento. Assicura che il percorso del calore dalla base alle punte delle alette sia ininterrotto. Il risultato è una conducibilità termica superiore rispetto alle alette incollate o stampate.

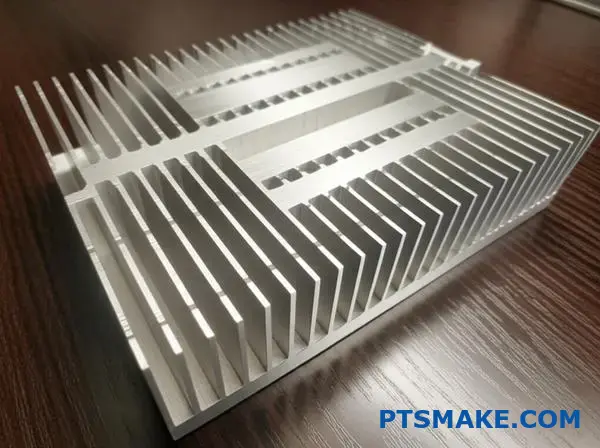

Elevato rapporto d'aspetto e densità

Un rapporto di aspetto elevato significa che le alette sono molto più alte che spesse. Questo design massimizza la superficie di raffreddamento senza aumentare l'ingombro del dissipatore. È fondamentale per i dispositivi con spazio limitato.

Nei nostri progetti passati presso PTSMAKE, abbiamo visto come questo migliora direttamente il raffreddamento. È possibile inserire un maggior numero di alette nella stessa area. Ma questo richiede un'attenta progettazione per gestire il flusso d'aria. L'equilibrio è fondamentale per mantenere il raffreddamento ottimale velocità interstiziale3 e di ottenere un raffreddamento efficiente.

| Densità dell'aletta | Resistenza al flusso d'aria | Applicazione tipica |

|---|---|---|

| Basso | Basso | Convezione naturale |

| Medio | Medio | Ventilatori a bassa velocità |

| Alto | Alto | Soffiatori ad alta pressione |

Flessibilità del design

La tecnologia Skiving offre a PTSMAKE una grande libertà di progettazione. Possiamo regolare l'altezza, lo spessore e il passo delle alette. Questo ci permette di creare un dissipatore di calore personalizzato con pin skived perfettamente adattato alle vostre specifiche esigenze termiche e alle condizioni del flusso d'aria.

Le alette con pin scanalato offrono una gestione termica superiore. La costruzione in un unico pezzo, l'alta densità di alette e la flessibilità del design offrono un vantaggio significativo in termini di raffreddamento in un fattore di forma compatto, rendendoli ideali per le applicazioni ad alte prestazioni.

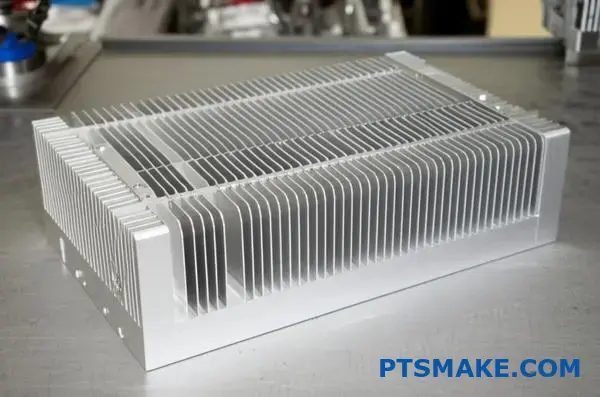

Quali sono i limiti intrinseci del processo di skiving?

Il processo di skiving è molto efficace. Tuttavia, ha chiari limiti fisici. Questi limiti definiscono ciò che è possibile fare nella produzione.

Gli ingegneri devono comprendere per tempo questi vincoli. Questo garantisce che i loro progetti siano fattibili fin dall'inizio. Si risparmia tempo e si evitano costose riprogettazioni. I fattori chiave sono le dimensioni dei blocchi di materiale e la geometria delle alette.

Dimensioni massime del blocco e dell'aletta

Le dimensioni della macchina per la scanalatura determinano la dimensione massima del pezzo. La resistenza dell'utensile e le proprietà del materiale limitano le dimensioni delle alette. Ignorare questi aspetti può portare a insuccessi nella produzione.

Ecco alcuni vincoli tipici che vediamo.

| Vincolo | Massimo/minimo tipico | Motivo |

|---|---|---|

| Larghezza del blocco | ~500 mm | Dimensioni del letto della macchina |

| Altezza dell'aletta | ~120 mm | Stabilità dello strumento |

| Spessore dell'aletta | ~0,1 mm | Integrità del materiale |

Si tratta di linee guida generali. Possono cambiare in base al materiale e alla macchina specifica utilizzata.

Fattibilità della progettazione e vincoli pratici

La comprensione di queste limitazioni è fondamentale per la progettazione per la producibilità (DFM). Un progetto può sembrare ottimo nel software CAD. Ma deve essere fisicamente producibile. Nei progetti di PTSMAKE, spesso guidiamo i clienti su questi aspetti pratici.

Materiale Dimensione del blocco

Il blocco di materia prima ha una dimensione massima. Questa è limitata dalla capacità dei nostri macchinari. Se il progetto del dissipatore di calore è più grande dell'area di lavoro della macchina, lo skiving non è la scelta giusta. Potrebbe essere necessario prendere in considerazione altri metodi.

Rapporto altezza/spessore dell'aletta

Questo rapporto è molto importante. Non si possono avere pinne estremamente alte e sottili. Man mano che la pinna diventa più alta, l'utensile per lo skiving si estende ulteriormente dal suo supporto. Questa estensione può portare a problemi come deviazione dell'utensile4, con ripercussioni sull'accuratezza del pezzo finale. Un rapporto più alto aumenta il rischio di piegatura o rottura delle alette durante il processo.

Ciò è particolarmente vero per i dissipatori a pin sciolti. Ogni pin deve essere stabile.

| Caratteristica | Il desiderio del designer | Realtà produttiva |

|---|---|---|

| Altezza dell'aletta | 150 mm | Spesso limitato a <120 mm |

| Spessore dell'aletta | 0,05 mm | Raramente realizzabile al di sotto di 0,1 mm |

| Passo dell'aletta | Molto denso | Limitato dalla larghezza dell'utensile |

Consigliamo sempre di bilanciare le prestazioni termiche con questi vincoli di produzione per ottenere un risultato di successo.

Vincoli pratici come le dimensioni del blocco, l'altezza e lo spessore delle alette non sono suggerimenti, ma regole stabilite dalla fisica e dalle capacità della macchina. Una progettazione di successo per lo skiving richiede il rispetto di questi limiti fin dall'inizio per garantire un prodotto finale efficace e producibile.

In che modo lo spessore delle alette influisce sull'efficienza del trasferimento di calore?

Lo spessore delle alette non è una semplice equazione "più è meglio". Si tratta di un'attenta opera di bilanciamento. Il concetto fondamentale da comprendere è quello di ‘efficienza dell'aletta’. Questa misura l'efficacia con cui un'aletta trasferisce il calore.

Un'aletta più spessa conduce meglio il calore lungo la sua lunghezza. Ma occupa anche più spazio. Le alette più sottili consentono di avere più alette nella stessa area. Questo aumenta la superficie totale di fuoriuscita del calore. Trovare l'equilibrio ideale è fondamentale.

Scambio tra spessore dell'aletta

| Caratteristica | Pinne più spesse | Pinne più sottili |

|---|---|---|

| Conduzione | Più alto | Più basso |

| Densità dell'aletta | Più basso | Più alto |

| Superficie | Potenzialmente inferiore | Potenzialmente più alto |

| Peso | Più pesante | Più leggero |

La fisica dietro le prestazioni delle pinne

Per capire l'equilibrio, pensate al calore che viaggia dalla base alla punta di una pinna. Questo viaggio è fondamentale per le sue prestazioni.

Il viaggio del calore: Conduzione

Il compito di un'aletta è quello di condurre il calore lontano dalla sorgente. Quindi trasferisce il calore all'aria circostante. Un'aletta più spessa offre un percorso più ampio per il calore. Ciò significa una minore resistenza. La punta dell'aletta rimane più vicina alla temperatura di base, rendendo efficace l'intera superficie.

Al contrario, un'aletta sottile presenta una resistenza maggiore. La punta diventa molto più fredda della base. Questo riduce la capacità di trasferimento del calore della parte esterna dell'aletta.

Densità e prestazioni individuali

Quindi, perché non utilizzare sempre alette spesse? Perché lo spazio è limitato. Le alette più sottili ci permettono di racchiudere più superficie in un determinato volume. Questo si vede spesso nei dissipatore di calore con pin tagliato5 che produciamo all'PTSMAKE.

Più alette significano più superficie totale per la convezione. L'obiettivo è trovare il punto in cui l'aggiunta di un maggior numero di alette (e di superficie) supera la riduzione dell'efficienza di ogni singola aletta. Nei nostri progetti passati, abbiamo scoperto che questo equilibrio è diverso per ogni applicazione. Dipende dal flusso d'aria, dalla potenza erogata e dai vincoli di spazio.

| Aspetto | Impatto dello spessore | Obiettivo del progetto |

|---|---|---|

| Efficienza dell'aletta | Le alette più spesse sono più efficienti singolarmente. | Massimizzare il trasferimento di calore per aletta. |

| Superficie | Le alette più sottili consentono di ottenere una maggiore superficie totale. | Massimizzare la dissipazione totale del calore. |

| Applicazione | Un flusso di calore elevato può richiedere alette più spesse. | Trovare l'equilibrio ottimale per il sistema. |

Lo spessore delle alette presenta un compromesso fondamentale. È necessario bilanciare la conduzione termica superiore delle alette più spesse con la maggiore superficie offerta da una serie più fitta di alette più sottili. La soluzione ottimale è sempre adattata ai requisiti termici dell'applicazione specifica.

Perché scegliere il rame anziché l'alluminio per un dissipatore di calore con scivolamento?

La scelta tra rame e alluminio è un classico compromesso ingegneristico. Si tratta di bilanciare le prestazioni con i vincoli pratici. Le esigenze della vostra applicazione determineranno il materiale giusto.

Prestazioni termiche e costi

Il vantaggio principale del rame è la sua superiore conduttività termica. Trasferisce il calore quasi due volte più efficacemente dell'alluminio. Questo lo rende ideale per le situazioni ad alto calore.

Tuttavia, l'alluminio è più leggero e più economico. Questi fattori sono spesso critici nella progettazione dei prodotti.

Ecco un confronto diretto:

| Caratteristica | Rame | Alluminio |

|---|---|---|

| Conduttività termica | ~400 W/mK | ~205 W/mK |

| Densità (peso) | Alto | Basso |

| Costo relativo | Più alto | Più basso |

Questa decisione è fondamentale per qualsiasi progetto di dissipatore con scivolamento. È necessario valutare ciò che conta di più.

Abbinare il materiale all'applicazione

In termini pratici, questo compromesso guida la scelta dei materiali. Lo vediamo spesso nei progetti di PTSMAKE. Il caso d'uso specifico è fondamentale.

Ambienti ad alto calore

Per le CPU, le GPU o l'elettronica di potenza ad alta potenza, il calore è un nemico. In questi casi, il rame è spesso l'unica scelta possibile. La sua capacità di allontanare rapidamente il calore dalla fonte è essenziale. Il costo più elevato è giustificato dalle prestazioni. Il rame è più basso impedenza termica6 garantisce che i componenti rimangano a temperature di esercizio sicure.

Design con peso e budget limitati

Al contrario, l'alluminio è perfetto per le applicazioni sensibili al peso. Si pensi ai dispositivi portatili o ai componenti aerospaziali. È anche la scelta ideale per l'elettronica di consumo sensibile ai costi. Le sue prestazioni sono più che adeguate per molte sfide termiche comuni. Un dissipatore di calore a perno scanalato in alluminio offre un fantastico equilibrio tra prestazioni e valore.

Questa tabella mostra i tipici abbinamenti applicazione-materiale:

| Tipo di applicazione | Preoccupazione primaria | Materiale consigliato |

|---|---|---|

| Server del centro dati | Raffreddamento massimo | Rame |

| Computer portatili di consumo | Peso e costo | Alluminio |

| Illuminazione a LED | Costo-efficacia | Alluminio |

| Inverter industriali di potenza | Alta affidabilità | Rame |

In definitiva, la comprensione di queste differenze vi aiuta a fare una scelta più intelligente ed efficiente per il vostro progetto.

La scelta tra rame e alluminio per un dissipatore skived dipende dalle vostre esigenze specifiche. Il rame offre prestazioni termiche ineguagliabili per le applicazioni più esigenti, mentre l'alluminio rappresenta una soluzione più leggera ed economica per una gamma più ampia di utilizzi. La decisione si basa su questo equilibrio.

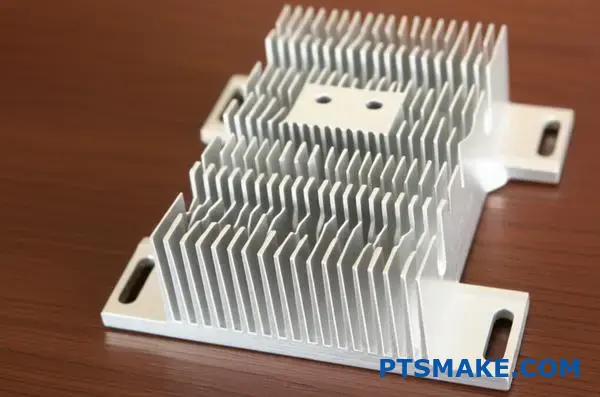

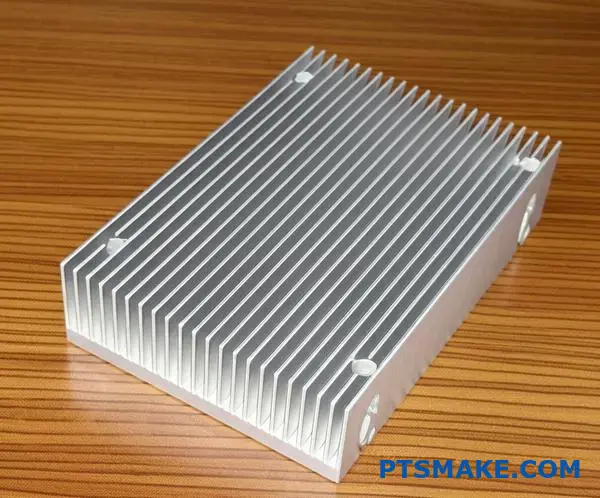

Qual è il ruolo della base integrale?

La base integrale è il fondamento dell'intero sistema di raffreddamento. È il principale diffusore di calore. Il suo compito principale è quello di raccogliere il calore da una fonte, come la CPU, e distribuirlo in modo uniforme.

Questa distribuzione è fondamentale perché il resto del dissipatore di calore funzioni in modo efficace. Senza una base solida, il trasferimento di calore diventa inefficiente.

Il primo punto di contatto

La base è a diretto contatto con la fonte di calore. Il suo design influisce direttamente sulla velocità con cui il calore si allontana. Questo trasferimento iniziale è una fase critica del processo di raffreddamento per qualsiasi dissipatore di calore a perno scanalato.

Importanza della diffusione uniforme

Una base ben progettata garantisce che il calore si diffonda a tutti i perni tagliati. In questo modo si massimizza la superficie disponibile per la dissipazione.

| Proprietà di base | Impatto sulle prestazioni |

|---|---|

| Spessore | Influenza la velocità di spandimento e l'uniformità |

| Materiale | Determina la conduttività termica |

| Piattezza | Assicura un contatto ottimale con la fonte di calore |

Questa struttura evita i punti caldi e garantisce che l'intera unità funzioni come previsto. La base è più di una semplice piattaforma di montaggio.

La base funge da ponte critico tra la sorgente di calore e le alette. Le sue caratteristiche fisiche, in particolare lo spessore e l'integrità del materiale, ne determinano le prestazioni. Non si tratta di dettagli secondari, ma di elementi fondamentali per il funzionamento del dissipatore.

Ottimizzazione dello spessore della base

Una base troppo sottile non può diffondere il calore in modo efficace. Ciò può creare punti caldi localizzati, sovraccaricando i pin direttamente sopra la sorgente.

Al contrario, una base troppo spessa può rallentare il trasferimento di calore alle alette. Nei progetti passati con i clienti, trovare questo equilibrio è fondamentale per ottenere prestazioni ottimali. Il nostro obiettivo è quello di ottenere una diffusione rapida e uniforme.

Garantire l'integrità del materiale

Il materiale stesso, in genere rame o alluminio, deve essere puro. Vuoti, impurità o incongruenze all'interno del metallo possono creare barriere al flusso di calore.

Queste imperfezioni disturbano la distribuzione uniforme dell'energia termica. Questo perché qualsiasi difetto può aumentare in modo significativo la impedenza termica7 del materiale.

| Difetto di materiale | Conseguenza |

|---|---|

| Vuoti d'aria | Scarso conduttore, intrappola il calore |

| Impurità | Conducibilità termica complessiva inferiore |

| Densità incoerente | Diffusione del calore non uniforme |

Noi di PTSMAKE ci assicuriamo che le nostre materie prime soddisfino standard rigorosi. Questo garantisce l'integrità della base e l'affidabilità delle prestazioni del dissipatore finale. Questo impegno per la qualità previene i colli di bottiglia delle prestazioni.

La base integrale è il principale diffusore di calore. La sua efficacia dipende interamente dal suo spessore e dall'integrità del materiale. Questi fattori assicurano una distribuzione uniforme del calore dalla sorgente alle alette, fondamentale per le prestazioni di raffreddamento complessive.

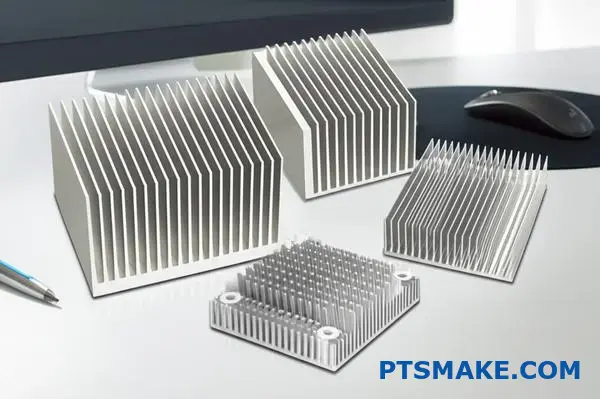

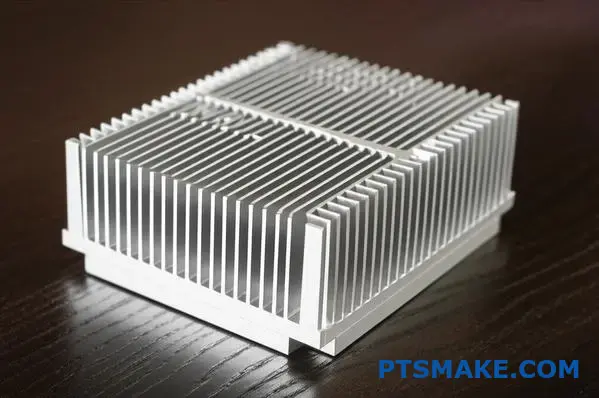

Perno scanalato vs. estruso: Quali sono le principali differenze?

Nella scelta di un dissipatore di calore, i fattori pratici sono i più importanti. Non si tratta solo di uno dei due "migliori". Si tratta di scegliere quello più adatto alle esigenze specifiche del progetto.

Un dissipatore di calore a perno scanalato è spesso vincente in termini di prestazioni. I dissipatori estrusi possono essere migliori per esigenze di volumi elevati e costi ridotti.

Ecco una rapida tabella di confronto per aiutarvi a decidere. Copre i principali criteri di selezione che esaminiamo nei nostri progetti presso PTSMAKE.

| Caratteristica | Dissipatore di calore a pin scanalato | Dissipatore di calore estruso |

|---|---|---|

| Densità dell'aletta | Molto alto | Moderato |

| Rapporto d'aspetto | Alto | Da basso a moderato |

| Prestazioni termiche | Eccellente | Buono |

| Costo degli utensili (NRE) | Nessuno | Alto |

| Flessibilità del design | Alto | Limitato |

Un'immersione più profonda nel confronto

Scomponiamo ulteriormente la tabella. Le differenze diventano chiare quando si guarda al processo di produzione e ai suoi risultati. Ogni metodo ha punti di forza unici.

Densità delle alette e prestazioni

La tecnologia Skiving consente di rasare letteralmente le alette da un blocco solido di metallo. In questo modo si ottengono alette molto sottili e densamente impacchettate. Più alette significano più superficie per la dissipazione del calore.

Questo processo consente una maggiore rapporto d'aspetto8, che è fondamentale per l'efficienza termica. L'estrusione, invece, spinge il materiale attraverso uno stampo. Questo limita la lunghezza e l'altezza delle alette.

In base ai nostri test, i dissipatori di calore a pin tagliati possono migliorare le prestazioni termiche di 10-20% rispetto alle controparti estruse in ambienti a convezione forzata.

Costi degli utensili rispetto al prezzo unitario

L'attrezzaggio è un fattore importante. L'estrusione richiede uno stampo personalizzato, che comporta un costo iniziale significativo di ingegneria non ricorrente (NRE). Ciò la rende inadatta ai prototipi o alle piccole tirature.

Lo skiving non richiede utensili specifici, quindi l'NRE è pari a zero. Questo lo rende perfetto per la prototipazione rapida e la produzione di volumi medio-bassi. Sebbene il costo unitario possa essere più elevato, il costo complessivo del progetto è spesso inferiore per le piccole quantità.

I dissipatori di calore a perno scanalato eccellono in termini di prestazioni e flessibilità, senza costi di attrezzaggio, e sono quindi ideali per i prototipi e le applicazioni più complesse. I dissipatori estrusi sono la scelta più conveniente per la produzione di grandi volumi, dove i requisiti termici sono meno critici.

Quando scegliere i dissipatori di calore con alette skived rispetto a quelli con alette incollate?

La scelta si riduce spesso all'interfaccia termica. Si tratta del punto critico in cui il calore deve passare dalla base del dissipatore alle alette.

Comprendere la differenza di interfaccia

Le alette incollate si affidano a una resina epossidica o a una saldatura per unire le alette alla base. Pur essendo efficace, questo materiale di giunzione aggiunge uno strato di resistenza. Ciò può ostacolare il trasferimento di calore.

Un dissipatore di calore ad alette è realizzato da un unico pezzo di metallo solido. Questo design monolitico significa che non vi è alcun giunto termico tra la base e le alette.

| Caratteristica | Dissipatore di calore ad alette incollate | Dissipatore di calore ad alette scanalate |

|---|---|---|

| Giunto aletta-base | Epossidico o a saldare | Nessuno (monolitico) |

| Resistenza dell'interfaccia | Presente (più alto) | Trascurabile (inferiore) |

Per le applicazioni ad alta potenza, questo dettaglio apparentemente piccolo diventa un fattore di prestazione importante.

L'impatto della resistenza dell'interfaccia

Analizziamo più a fondo la giunzione delle alette incollate. L'epossidico o la saldatura non sono termicamente conduttivi come la base in alluminio o rame. Questo crea un collo di bottiglia in cui il calore fatica a passare in modo efficiente dalla base alle alette.

Questo collo di bottiglia è quantificato come resistenza termica9. Una maggiore resistenza termica significa che il componente si riscalda di più a parità di carico. È un fattore cruciale nella progettazione termica.

Applicazioni ad alta densità di potenza

Nei dispositivi ad alta densità di potenza, questa resistenza aggiuntiva è inaccettabile. Quando si genera molto calore in uno spazio ridotto, anche una piccola barriera può causare un aumento significativo e dannoso della temperatura. È in questo caso che le alette skived offrono un chiaro vantaggio.

Essendo un unico pezzo di metallo, un dissipatore di calore ad alette scivolate elimina completamente questa resistenza di interfaccia. Nei progetti passati di PTSMAKE, abbiamo visto questo singolo fattore ridurre le temperature di esercizio di diversi gradi, aumentando direttamente l'affidabilità e la durata del dispositivo.

| Livello di densità di potenza | ΔT tipico dall'interfaccia incollata | ΔT da Skived Interface |

|---|---|---|

| Basso | ~1-2°C | 0°C |

| Medio | ~3-5°C | 0°C |

| Alto | >7°C | 0°C |

Sintesi

La differenza cruciale è la giunzione termica delle alette incollate, che aggiunge resistenza alle prestazioni. Le alette Skived sono monolitiche ed eliminano completamente questo collo di bottiglia. Questo le rende la scelta ideale per le applicazioni più esigenti e ad alta potenza, dove ogni grado di raffreddamento è importante.

Come vengono classificati i design dei perni svasati in base al tipo di flusso d'aria?

Il fattore più critico nella progettazione di un dissipatore di calore a perno scanalato è il flusso d'aria. Questo singolo elemento determina l'intera geometria del componente. I progetti si dividono in due categorie principali. Si tratta della convezione naturale e della convezione forzata.

Ogni categoria richiede un approccio fondamentalmente diverso alla spaziatura e all'altezza delle alette. La scelta di un design sbagliato per il tipo di flusso d'aria richiesto porterà a prestazioni termiche scadenti.

| Tipo di flusso d'aria | Spaziatura delle alette | Altezza dell'aletta |

|---|---|---|

| Convezione naturale | Ampio | Più breve |

| Convezione forzata | Stretto (denso) | Più alto |

Questa scelta è alla base di un raffreddamento efficace.

Convezione naturale: Progettare per il movimento passivo dell'aria

La convezione naturale si basa sul principio che l'aria calda sale. Il dissipatore di calore riscalda l'aria circostante, che diventa meno densa e si muove verso l'alto. In questo modo, l'aria più fredda viene aspirata dal basso.

Per funzionare, le alette devono avere un'ampia spaziatura. In questo modo si creano canali liberi che permettono all'aria di muoversi senza opporre una resistenza significativa. Se le alette sono troppo vicine, intrappolano l'aria, bloccando il ciclo.

Caratteristiche principali del design:

- Spazi più ampi per i perni: Consente un flusso d'aria illimitato e guidato dal galleggiamento.

- Altezza del perno più corta: Riduce la resistenza all'aria e il peso complessivo.

Convezione forzata: Massimizzare la superficie

La convezione forzata utilizza una ventola o un ventilatore per spostare l'aria sul dissipatore di calore. Questo flusso d'aria attivo è molto più potente ed efficiente nel rimuovere il calore.

Poiché stiamo spingendo attivamente l'aria, possiamo rendere le alette molto più alte e vicine tra loro. Questo aumenta notevolmente la superficie di contatto con l'aria in movimento. L'obiettivo del progetto è quello di interrompere la strato limite termico10 su ciascuna pinna.

| Tipo a convezione | Applicazione tipica | Vantaggio chiave |

|---|---|---|

| Naturale | PC silenziosi, amplificatori audio | Nessun rumore, nessuna potenza necessaria |

| Costretto | Server, alimentatori, illuminazione a LED | Raffreddamento ad alte prestazioni |

Alla PTSMAKE, la prima domanda che poniamo è sempre quella relativa all'ambiente di raffreddamento. Questo garantisce che il pezzo che lavoriamo sia ottimizzato per l'applicazione reale.

La distinzione fondamentale è semplice: i progetti a convezione naturale privilegiano la bassa resistenza dell'aria, mentre quelli a convezione forzata massimizzano la superficie. La scelta giusta dipende interamente dalla presenza di una ventola, che influenza direttamente la struttura fisica del dissipatore di calore per ottenere prestazioni ottimali.

Quali sono le applicazioni tipiche dei dissipatori di calore a perno scanalato?

I dissipatori di calore a pin tagliati eccellono quando l'alta densità di calore incontra lo spazio limitato. Li troverete nei dispositivi elettronici più esigenti.

Il loro design unico li rende ideali per il raffreddamento di componenti che generano calore intenso e concentrato.

Calcolo ad alte prestazioni

Le CPU e le GPU ad alta potenza ne sono un esempio lampante. Le loro dimensioni compatte e l'elevata potenza termica richiedono un raffreddamento efficiente. Le alette a scivolo offrono un'enorme superficie per dissipare rapidamente il calore, soprattutto con il flusso d'aria forzato delle ventole.

Elettronica di potenza e di comunicazione

Sono presenti anche nell'elettronica di potenza, come gli IGBT, nei server e nelle apparecchiature di telecomunicazione. Queste applicazioni richiedono affidabilità e prestazioni costanti. La costruzione in un unico pezzo di un dissipatore di calore skived assicura un solido percorso termico.

Ecco una rapida sintesi:

| Applicazione | Sfida chiave | Perché lo skiving è un'ottima soluzione |

|---|---|---|

| CPU/GPU | Elevato flusso di calore | I perni densi massimizzano la superficie |

| Componenti del server | Affidabilità 24/7 | Il design monopezzo previene i guasti |

| Illuminazione a LED | Prestazioni a lungo termine | Dissipazione uniforme del calore, nessun punto caldo |

| Apparecchiature di telecomunicazione | Spazi compatti | Le alette ad alto rapporto d'aspetto sono efficienti |

Analizziamo più a fondo perché lo skiving è spesso la scelta migliore per questi casi specifici. Non si tratta solo della densità delle alette, ma dell'integrità strutturale e delle prestazioni termiche a lungo termine.

Il vantaggio dei componenti del server

I server funzionano ininterrottamente, quindi il guasto dei componenti non è un'opzione. I dissipatori di calore incollati o stampati presentano giunti tra la base e le alette. Queste giunzioni possono degradarsi nel tempo, aumentando la resistenza termica.

Un dissipatore di calore a perno scanalato è ricavato da un unico blocco di rame o alluminio. Questo design monolitico elimina qualsiasi materiale di interfaccia. In questo modo si ottiene una temperatura costante e molto bassa. impedenza termica11 per tutta la durata del prodotto. Noi di PTSMAKE lo consigliamo per tutte le applicazioni in cui l'affidabilità a lungo termine è la preoccupazione principale.

Perché funziona per i LED e le telecomunicazioni

Nell'illuminazione a LED ad alta potenza, il mantenimento di una temperatura stabile è fondamentale. Ha un impatto diretto sulla durata di vita del LED e sulla precisione del colore. La struttura uniforme di un dissipatore di calore skived allontana il calore in modo uniforme. Ciò impedisce la formazione di punti caldi localizzati che possono causare guasti prematuri.

Nelle apparecchiature di telecomunicazione, i componenti sono imballati in modo stretto. Il flusso d'aria è spesso complesso e limitato. Gli spinotti possono essere realizzati molto sottili e alti, creando un profilo ottimale per catturare il calore in questi ambienti difficili.

I dissipatori di calore per pin scanalati sono le soluzioni ideali per l'elettronica ad alta densità. Raffreddano efficacemente CPU, server e LED potenti. La loro costruzione in un unico pezzo garantisce un'affidabilità superiore e prestazioni termiche costanti, rendendoli ideali per applicazioni esigenti e di lunga durata in cui il guasto non è un'opzione.

In che modo la forma e la disposizione dei perni influiscono sul flusso d'aria?

La progettazione di un dissipatore di calore non si limita alle dimensioni. La geometria e la disposizione dei pin sono fondamentali. Controllano direttamente il modo in cui l'aria si muove attraverso le alette.

Non si tratta solo di teoria. Le scelte giuste possono migliorare notevolmente le prestazioni di raffreddamento della vostra applicazione specifica.

Scelta della geometria del perno

I perni quadrati spesso offrono una maggiore superficie. Ma i perni rotondi possono talvolta offrire una minore resistenza al flusso d'aria. La scelta dipende dalla potenza del ventilatore.

Strategia di arrangiamento

Anche la disposizione è importante. Dobbiamo considerare come gli schemi in linea e sfalsati influenzino la turbolenza e la pressione dell'aria, come illustrerò di seguito.

| Forma a spillo | Vantaggio primario | Il migliore per |

|---|---|---|

| Quadrato | Superficie massima | Applicazioni con flusso d'aria a bassa velocità |

| Piano rotondo | Minore resistenza al flusso d'aria | Applicazioni con flusso d'aria ad alta velocità |

La scelta del design del perno giusto è un atto di equilibrio. Comporta la gestione della turbolenza del flusso d'aria e della caduta di pressione. Ogni fattore influisce direttamente sull'efficienza del raffreddamento.

Turbolenza: Amica o nemica?

La turbolenza si verifica quando l'aria si muove in modo caotico. Una disposizione sfalsata dei perni crea maggiore turbolenza. Questo disturba l'isolamento Strato limite12 d'aria intorno a ciascun perno.

Questa interruzione costringe un maggior numero di molecole d'aria a entrare in contatto con la superficie del perno. Il risultato è un migliore trasferimento di calore. Tuttavia, questo ha un costo.

Capire le perdite di carico

Una maggiore turbolenza significa anche una maggiore resistenza, o perdita di pressione. Questo costringe la ventola del sistema a lavorare di più. Se la ventola non riesce a superare questa caduta di pressione, il flusso d'aria diminuisce.

Questo potrebbe annullare i benefici di raffreddamento della turbolenza. Al contrario, una disposizione in linea offre un percorso libero. Ciò comporta una minore caduta di pressione, ma anche un trasferimento di calore meno efficace.

Noi di PTSMAKE aiutiamo i clienti a modellare questo equilibrio. Ci assicuriamo che il dissipatore di calore, sia esso di tipo standard o con spinotti tagliati, corrisponda perfettamente alla curva delle prestazioni della ventola.

| Disposizione | Livello di turbolenza | Perdita di pressione | Scenario ideale |

|---|---|---|---|

| In linea | Basso | Basso | Sistemi con ventilatori a basso consumo o spazi aperti |

| Sfalsato | Alto | Alto | Sistemi con ventole potenti, spazi ristretti |

La forma e la disposizione dei pin creano un compromesso tra prestazioni termiche e resistenza al flusso d'aria. I perni quadrati e sfalsati offrono un'elevata superficie e turbolenza, ma creano una forte perdita di pressione. Il design migliore dipende sempre dalla ventola specifica e dai vincoli del sistema.

Qual è la struttura dei costi rispetto ad altri metodi di produzione?

È fondamentale capire il costo reale. Non si tratta solo del prezzo per pezzo. È necessario considerare l'investimento totale del progetto.

I diversi metodi di produzione hanno modelli di costo molto diversi. Per un dissipatore di calore a perno scanalato, il vantaggio finanziario è evidente in alcuni scenari.

Analizziamo il confronto tra lo skiving e un metodo comune come l'estrusione. Questa analisi vi garantisce di prendere la decisione commerciale più intelligente per il vostro budget.

La differenza di costo più significativa è l'investimento iniziale. La tecnologia di skiving elimina completamente i costi di attrezzaggio, il che rappresenta una svolta.

Zero investimenti in utensili

I metodi tradizionali, come l'estrusione o la pressofusione, richiedono stampi personalizzati. Questi strumenti possono essere costosi e richiedono settimane per essere prodotti. Questo costo iniziale può essere un ostacolo importante per i nuovi progetti o i prototipi.

Noi di PTSMAKE lo vediamo spesso con i clienti che sviluppano prodotti innovativi. Lo skiving consente loro di ottenere rapidamente parti fisiche senza un grande esborso di capitale. Questo evita di Ingegneria non ricorrente13 è un vantaggio enorme per la produzione di bassi volumi.

Dinamica dei costi unitari

Sebbene l'operazione di skiving sia vantaggiosa per quanto riguarda gli utensili, il suo costo unitario può essere superiore a quello dell'estrusione per grandi volumi. Il processo di skiving è meticoloso per ogni singolo dissipatore.

L'estrusione, invece, ha un costo di ingresso elevato per lo stampo. Ma una volta realizzato lo stampo, la produzione di migliaia di unità diventa incredibilmente economica per ogni pezzo.

Questo crea un chiaro punto di pareggio.

| Componente di costo | Processo di scrematura | Processo di estrusione |

|---|---|---|

| Utensili (NRE) | Nessuno | Significativo |

| Costo unitario | Coerente | Diminuisce con il volume |

| Tempi di consegna | Breve | Lungo (a causa degli utensili) |

| Il miglior caso d'uso | Prototipi, bassi volumi | Produzione in grandi volumi |

Il volume di produzione richiesto è il fattore più importante. Determina direttamente il metodo di produzione più economico per il vostro progetto.

Lo skiving è molto conveniente per i prototipi e i bassi volumi di produzione, grazie all'assenza di costi di attrezzaggio. Per la produzione di massa, metodi come l'estrusione diventano più economici nel lungo periodo. La decisione deve sempre basarsi sulla quantità totale richiesta dal progetto.

In che modo le prestazioni di un dissipatore di calore a perno scanalato vengono valutate?

L'efficacia di un dissipatore di calore non è un valore fisso. Cambia drasticamente in base all'ambiente in cui si trova. Due fattori chiave ne determinano le prestazioni: il flusso d'aria e il carico termico.

La dinamica del flusso d'aria e del carico termico

L'aumento del flusso d'aria da una ventola migliora direttamente il raffreddamento. Una maggiore quantità d'aria che attraversa le alette dissipa il calore più rapidamente. Ma c'è un punto in cui i rendimenti diminuiscono.

Comprendere la curva

La relazione non è una linea retta. Le schede tecniche lo mostrano con una curva delle prestazioni. Questo aiuta a scegliere la soluzione giusta.

| Flusso d'aria (CFM) | Resistenza termica tipica (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

Come si può notare, raddoppiando il flusso d'aria non si dimezza la resistenza.

Decodificare la curva delle prestazioni

Quando si esamina una scheda tecnica per un dissipatore di calore a pin scanalati, si vedrà un grafico. Questo grafico traccia la resistenza termica in funzione del flusso d'aria. È la chiave per capire le prestazioni.

Resistenza termica e flusso d'aria

La resistenza termica, misurata in °C/W, indica quanto aumenta la temperatura per ogni watt di calore. Una resistenza più bassa è sempre meglio. Con l'aumento del flusso d'aria, la resistenza termica si riduce inizialmente in modo significativo.

Poi, la curva inizia ad appiattirsi. Questo indica un rendimento decrescente. Spingendo più aria si ottengono guadagni sempre minori in termini di raffreddamento. Questo accade quando l'aria passa da una forma regolare flusso laminare14 a una più turbolenta, che può essere meno efficiente nel trasportare il calore in modo uniforme.

Il ruolo del carico termico

Le prestazioni di un dissipatore dipendono anche dal calore che deve dissipare. Una soluzione perfetta per un processore da 60W farà fatica con uno da 120W nelle stesse condizioni di flusso d'aria.

Noi di PTSMAKE analizziamo spesso queste curve con i clienti. Li aiutiamo a trovare il punto giusto. Si tratta di bilanciare la velocità della ventola, il rumore e le prestazioni termiche richieste per il dispositivo specifico.

| Carico termico (W) | Flusso d'aria (CFM) | Aumento di temperatura previsto (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

Le prestazioni di un dissipatore di calore a perno scanalato migliorano con un flusso d'aria maggiore, ma con rendimenti decrescenti. L'analisi della curva di resistenza termica riportata sulla scheda tecnica è fondamentale per adattare il dissipatore di calore al carico termico specifico e alle condizioni di flusso d'aria dell'applicazione.

Come si classificano i progetti in base alla densità dei pin?

La classificazione dei dissipatori di calore con pin tagliati in base alla densità dei pin è fondamentale. Aiuta a trovare la soluzione giusta per una sfida termica specifica. Generalmente li raggruppiamo in tre categorie principali.

Array a bassa densità

Questi design sono caratterizzati da una maggiore spaziatura tra i pin. Sono perfetti per gli scenari di raffreddamento passivo in cui la convezione naturale è il metodo principale di dissipazione del calore.

Array a media densità

È la versatile via di mezzo. Offre un equilibrio tra superficie e resistenza al flusso d'aria. Funziona bene con i sistemi di aria forzata a bassa velocità.

Array ad alta densità

Con spazi molto ridotti tra i perni, massimizzano la superficie. Per funzionare efficacemente, richiedono un flusso d'aria ad alta velocità da parte delle ventole.

| Categoria di densità | Passo tipico dei pin | Flusso d'aria ideale |

|---|---|---|

| Bassa densità | > 2,5 mm | Convezione passiva / naturale |

| Media densità | 1,5 - 2,5 mm | Aria forzata a bassa velocità |

| Alta densità | < 1,5 mm | Aria forzata ad alta velocità |

La scelta della corretta densità di pin è un atto di equilibrio. Collega direttamente le prestazioni termiche alle capacità di flusso d'aria del sistema. Si tratta di una decisione fondamentale, che noi di PTSMAKE affrontiamo fin dalle prime fasi di ogni progetto.

Bassa densità per il raffreddamento passivo

I dissipatori di calore a bassa densità con pin scanalati sono ideali per le applicazioni senza ventole. L'ampia spaziatura delle alette consente all'aria di muoversi liberamente per convezione naturale. Questo li rende adatti al funzionamento silenzioso nell'elettronica di consumo o in ambienti esterni. Offrono una minore contropressione, che è fondamentale in questo caso.

Media densità: Il tuttofare

I design a media densità sono spesso la scelta obbligata. Offrono un aumento significativo della superficie rispetto alle opzioni a bassa densità senza creare un'eccessiva resistenza all'aria. Sono perfetti per i dispositivi con ventole piccole e a bassa potenza, dove è necessario un equilibrio.

Alta densità per applicazioni esigenti

Quando è richiesto il massimo raffreddamento in uno spazio compatto, la risposta è l'alta densità. Questi modelli sono abbinati a potenti ventole che spingono l'aria attraverso il denso gruppo di alette. Questa configurazione riduce notevolmente l'ingombro complessivo resistenza termica15 ma aumenta il rumore del sistema e il consumo di energia.

| Livello di densità | Vantaggio chiave | Principale compromesso |

|---|---|---|

| Basso | Eccellente per il raffreddamento passivo | Superficie inferiore |

| Medio | Prestazioni equilibrate | Non ottimale per gli estremi |

| Alto | Massima dissipazione di calore | Richiede un flusso d'aria elevato |

La densità dei pin determina le prestazioni di un dissipatore di calore per pin skived. La bassa densità è adatta al raffreddamento passivo, mentre l'alta densità richiede aria attiva ad alta velocità. La media densità offre una soluzione flessibile per molte applicazioni comuni, bilanciando la superficie con la resistenza al flusso d'aria.

Come scegliere tra una pinna dritta e una pinna scivata?

La scelta del giusto design delle alette dipende interamente dal flusso d'aria del sistema. Questo singolo fattore è l'elemento più critico. La scelta giusta garantisce prestazioni termiche ottimali.

Alette dritte per un flusso d'aria lineare

Le alette diritte sono la scelta migliore per un flusso d'aria lineare e senza ostacoli. Si pensi ai sistemi con ventole canalizzate che spingono l'aria in un'unica direzione. In questo caso, le alette offrono una resistenza minima.

Pinne per flussi d'aria complessi

Le alette a pinna brillano in ambienti complessi. Se il flusso d'aria è a bassa velocità, multidirezionale o bloccato da altri componenti, le alette a pinna sono superiori. Creano turbolenza, migliorando il raffreddamento.

Una guida semplice:

| Tipo di flusso d'aria | Design dell'aletta consigliato | Vantaggio chiave |

|---|---|---|

| Lineare e senza ostacoli | Pinna dritta | Bassa perdita di pressione |

| Bassa velocità o ostruzione | Pinna | Turbolenza potenziata |

| Multi-direzionale | Pinna | Cattura efficacemente l'aria |

Uno sguardo più approfondito alla dinamica del flusso d'aria

Il primo passo è capire il percorso del flusso d'aria. È necessario sapere in che modo l'aria si muove all'interno dell'involucro. Ci sono cavi o componenti in mezzo?

Nei progetti di PTSMAKE iniziamo sempre con un'analisi termica. Questo ci aiuta a visualizzare il flusso d'aria e a prevenire costosi errori di progettazione.

L'efficienza delle pinne dritte

Le alette diritte creano un canale libero per l'aria. Questo design riduce al minimo la caduta di pressione, consentendo alle ventole di lavorare con la massima efficienza. Sono perfetti per scenari di flusso d'aria diretto e ad alta velocità.

In base ai nostri test, questo design è molto efficace. Viene spesso utilizzato in applicazioni in cui è necessario garantire un flusso d'aria potente e costante.

Il potere delle pinne

Un dissipatore di calore a spine scivolate funziona interrompendo lo strato limite dell'aria. I perni generano piccoli vortici che mescolano l'aria. Questo processo migliora Convezione forzata16 e allontana il calore.

È particolarmente utile negli spazi angusti. In questi casi, il flusso d'aria potrebbe essere debole o imprevedibile. Il design del perno consente di sfruttare al meglio il flusso d'aria disponibile.

| Esempio di applicazione | Flusso d'aria dominante | Scelta ottimale dell'aletta |

|---|---|---|

| Rack per server 1U | Alta velocità, canalizzato | Pinna dritta |

| Apparecchio di illuminazione a LED | Convezione naturale | Pinna |

| Elettronica portatile | Bassa velocità, ostruito | Pinna |

La scelta del design delle alette è dettata dal flusso d'aria. Le alette diritte sono adatte a percorsi diretti e lineari, mentre le alette a spillo eccellono in ambienti a bassa velocità, ostruiti o multidirezionali, creando turbolenze per migliorare la dissipazione del calore.

Come bilanciare prestazioni e peso in un'applicazione aerospaziale?

Nel settore aerospaziale, ogni grammo conta. Questo crea un compromesso critico, soprattutto per la gestione termica. Il rame offre una conduttività termica superiore. Tuttavia, il suo peso può rappresentare una penalizzazione significativa per le applicazioni di volo.

Questo ci costringe a esplorare alternative più leggere. L'alluminio è spesso la prima scelta. Offre un buon equilibrio tra prestazioni e peso. Ma la scelta del materiale è solo un pezzo del puzzle.

Il dilemma materiale

La scelta del materiale giusto è un passo fondamentale. La decisione ha un impatto diretto sul peso finale e sull'efficienza termica del componente.

| Materiale | Conduttività termica (W/mK) | Densità (g/cm³) |

|---|---|---|

| Rame | ~400 | 8.96 |

| Alluminio (6061) | ~167 | 2.70 |

Questa tabella mostra chiaramente la sfida. Con il rame si ottengono ottime prestazioni, ma con un peso più che triplo rispetto all'alluminio.

Andare oltre i metalli di base apre nuove possibilità. I compositi avanzati, ad esempio, offrono incredibili rapporti forza-peso. Le loro proprietà possono essere adattate a esigenze specifiche, anche se questo spesso aumenta la complessità della produzione e i costi.

Tuttavia, i veri vantaggi derivano dall'ottimizzazione della progettazione. È qui che gli strumenti di simulazione avanzati diventano indispensabili per il nostro team di PTSMAKE.

Ottimizzazione della geometria con la CFD

La fluidodinamica computazionale (CFD) è uno strumento potente. Ci permette di simulare il flusso d'aria e il trasferimento di calore senza costruire prototipi fisici. Possiamo testare decine di iterazioni di progetto in modo digitale.

Questo ci aiuta a perfezionare la geometria di componenti come i dissipatori di calore Skived pin. Possiamo ottimizzare la spaziatura, l'altezza e lo spessore delle alette per massimizzare la superficie e l'efficienza di raffreddamento, utilizzando la minor quantità di materiale possibile.

Lavorando con i clienti, abbiamo scoperto che materiali come i compositi avanzati possono essere altamente anisotropo17. Le loro proprietà termiche cambiano a seconda della direzione del flusso di calore, aggiungendo un ulteriore livello alla nostra analisi.

| Fase di analisi | Obiettivo | Strumento/Metodo |

|---|---|---|

| 1. Linea di base | Stabilire le prestazioni con il rame | Scheda tecnica del materiale |

| 2. Alternativa | Valutare le prestazioni dell'alluminio | Scheda tecnica del materiale |

| 3. Ottimizzazione | Affinare la geometria per ridurre il peso | Simulazione CFD |

| 4. Convalida | Test del prototipo ottimizzato | Benchmarking fisico |

Questo approccio strutturato ci permette di ridurre metodicamente ogni grammo possibile senza compromettere le prestazioni richieste.

Bilanciare peso e prestazioni nel settore aerospaziale è un compito complesso. Richiede una selezione intelligente dei materiali, dall'alluminio ai compositi avanzati, e l'utilizzo di potenti strumenti di simulazione come la CFD per ottimizzare ogni aspetto del progetto per ottenere la massima efficienza.

Quali sono le tendenze emergenti nella tecnologia delle pinne sciancrate?

La tecnologia delle alette sciancrate è in continua evoluzione. Stiamo assistendo a importanti progressi che spingono i limiti delle prestazioni termiche. Il futuro è incentrato sulla precisione e sull'innovazione dei materiali.

Queste tendenze consentono una dissipazione del calore più efficace. Questo aspetto è fondamentale in un'elettronica sempre più compatta e potente.

Punte di diamante più fini

La ricerca di alette più piccole e più dense è fondamentale. I passi più fini aumentano la superficie disponibile per il trasferimento del calore. Ciò migliora l'efficienza senza aumentare l'ingombro del dissipatore.

Integrazione avanzata dei materiali

Stiamo andando oltre il rame e l'alluminio. Si stanno testando nuovi materiali e leghe. Questi materiali offrono migliori proprietà termiche o un peso inferiore.

| Caratteristica | Sciabordatura tradizionale | Tendenze emergenti |

|---|---|---|

| Passo dell'aletta | > 0,5 mm | < 0,3 mm |

| I materiali | Rame, alluminio | Leghe avanzate, compositi |

| Struttura di base | Blocco solido | Complesso, integrato |

Il futuro delle pinne sciancrate non consiste solo nel perfezionare i metodi esistenti. Si tratta di combinare le tecnologie per creare soluzioni veramente innovative. È qui che le cose si fanno davvero interessanti per noi ingegneri.

Processi di produzione ibridi

Una delle tendenze più promettenti è la produzione ibrida. Stiamo esplorando la possibilità di montare le pinne su una base creata utilizzando produzione additiva18. Questo approccio apre possibilità di progettazione completamente nuove.

Questo metodo consente di realizzare canali interni complessi. Immaginate un dissipatore di calore a perno scanalato con percorsi di raffreddamento a liquido integrati. Si tratta di geometrie che la lavorazione tradizionale non può produrre. Il metodo unisce l'elevata superficie della scanalatura con la libertà di progettazione della stampa 3D.

Miglioramento della testurizzazione delle superfici

Un'altra area di innovazione è la testurizzazione delle superfici. Stiamo testando micro-tessiture sulle superfici delle pinne. Queste texture sono progettate per interrompere lo strato limite dell'aria. Questo migliora il trasferimento di calore convettivo.

In base alle nostre ricerche, questa tecnica può aumentare l'efficienza. Migliora le prestazioni senza modificare le dimensioni complessive del dissipatore.

| Finitura superficiale | Miglioramento dell'efficienza del trasferimento di calore |

|---|---|

| Superficie liscia | Linea di base |

| Microtesturizzato | Fino a 15% |

Queste tendenze emergenti - passi più sottili, materiali avanzati, processi ibridi e testurizzazione delle superfici - stanno spingendo i confini della gestione termica. Consentono di realizzare progetti elettronici più potenti e compatti, aprendo le porte alla tecnologia di prossima generazione.

Avviate oggi stesso il vostro progetto di dissipatore di calore a pin scanalato con PTSMAKE

Siete pronti a ottimizzare il vostro hardware di prossima generazione con dissipatori di calore a pin scanalati all'avanguardia? Contattate subito PTSMAKE per ottenere un preventivo rapido e competitivo e un supporto tecnico esperto. Trasformate i vostri prototipi e le vostre produzioni con una precisione, un'affidabilità e un'attenzione ai dettagli senza pari. Inviate la vostra richiesta oggi stesso!

Approfondite la scienza di questo ostacolo fondamentale per una gestione termica efficace. ↩

Capire come viene calcolata e utilizzata questa metrica chiave per valutare l'efficienza del dissipatore di calore. ↩

Capire come la dinamica dei fluidi tra le alette influisce sulle prestazioni reali del dissipatore. ↩

Per saperne di più su come questo fenomeno influisce sulla precisione di lavorazione. ↩

Scoprite come questa tecnica di produzione crea alette ad alta densità per prestazioni termiche superiori in spazi compatti. ↩

Capire come questa metrica critica influisca sulla temperatura dei componenti e sull'affidabilità complessiva del sistema. ↩

Scoprite come questa proprietà chiave misura la resistenza di un materiale al flusso di calore. ↩

Scoprite come il rapporto tra altezza e spessore delle alette influisce sull'efficienza termica. ↩

Capire come questa metrica chiave influisca direttamente sulla temperatura e sull'affidabilità del dispositivo. ↩

Capire come questo sottile strato d'aria influisca sull'efficienza di raffreddamento. ↩

Scoprite come questa metrica chiave influisce sull'efficienza di raffreddamento e sull'affidabilità complessiva dei vostri componenti. ↩

Scoprite come questo sottile strato d'aria influisce sulle prestazioni termiche e sull'efficienza del progetto. ↩

Scoprite come questi costi di progettazione una tantum incidono sul budget totale del progetto e sulle scelte di produzione. ↩

Scoprite come le diverse caratteristiche del flusso d'aria possono influenzare direttamente la vostra strategia di gestione termica. ↩

Scoprite come questa metrica chiave determina l'efficienza di raffreddamento del vostro dissipatore di calore. ↩

Per saperne di più su come i diversi tipi di flusso d'aria influiscono sull'efficienza del trasferimento di calore nei sistemi di gestione termica. ↩

Comprendere l'impatto delle proprietà anisotrope sulle prestazioni dei materiali in progetti complessi. ↩

Fate clic per capire come questa tecnologia di stampa 3D stia rivoluzionando la progettazione e la produzione dei dissipatori di calore. ↩