Molti ingegneri considerano i riduttori folli come semplici componenti rotanti che si limitano a invertire la direzione. Questa visione eccessivamente semplificata porta a costosi errori di progettazione, a guasti imprevisti e alla perdita di opportunità di ottimizzazione del sistema.

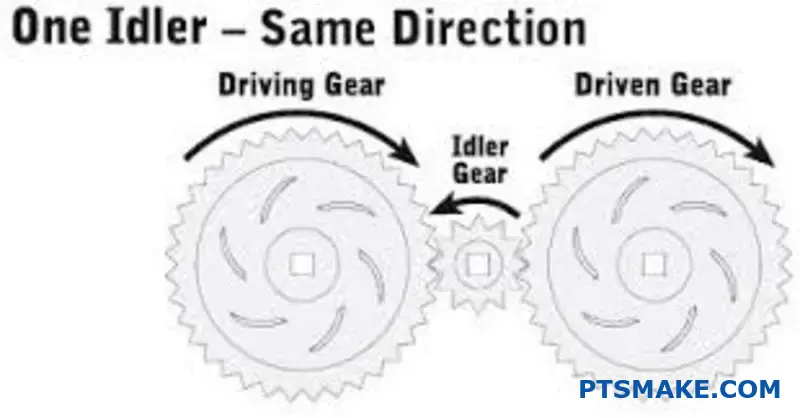

Un ingranaggio folle è un componente della trasmissione che modifica la direzione della coppia, regola l'impacchettamento spaziale e influenza la dinamica del sistema, comprese l'inerzia, la rigidità e le caratteristiche di vibrazione oltre all'inversione di rotazione di base.

Ho lavorato con team di ingegneri che hanno scoperto troppo tardi che il loro progetto di ruote folli creava problemi di risonanza o guasti prematuri ai cuscinetti. Questa guida illustra i principi avanzati che utilizzo presso PTSMAKE per aiutare i clienti a progettare sistemi di ruote folli robusti per applicazioni che vanno dalla robotica di precisione ai macchinari pesanti.

Cosa definisce un ingranaggio folle oltre alla semplice inversione di rotazione?

La maggior parte degli ingegneri vede un ingranaggio folle e pensa a una cosa: l'inversione della rotazione. Sebbene sia vero, questo è solo l'inizio della storia. Il suo ruolo è molto più strategico.

Un ingranaggio folle è un componente chiave per la gestione della dinamica del sistema e dei vincoli spaziali. Non è solo un elemento passivo in un treno di ingranaggi.

La visione di base e quella avanzata

| Funzione | Comprensione di base | Applicazione avanzata |

|---|---|---|

| Rotazione | Inverte la direzione | Nessun cambiamento nel rapporto di trasmissione |

| Scopo | Semplice cambio di direzione | Gestisce le dinamiche del sistema |

Questo ingranaggio può modificare radicalmente le prestazioni di una macchina. Va ben oltre la sua semplice definizione da manuale.

Pensare in base ai principi fondamentali rivela il suo vero valore. Il tendicinghia non è un semplice anello, ma un elemento di regolazione dinamica all'interno di un gruppo motopropulsore. Il suo posizionamento e le sue proprietà sono fondamentali.

Impatto sulla dinamica del sistema

Un ingranaggio folle introduce la propria massa ed elasticità. Ciò influenza direttamente il comportamento meccanico dell'intero sistema.

Modificare l'inerzia e la rigidità

L'aggiunta di un tendicinghia aumenta l'inerzia rotazionale totale del sistema. Ciò può contribuire ad attenuare le fluttuazioni della coppia. Inoltre, influisce sulla rigidità torsionale complessiva. Questo influisce sul modo in cui il sistema risponde alle variazioni di carico.

Considerazioni spaziali e di trasmissione

Nei macchinari complessi, lo spazio è prezioso. Un riduttore folle consente agli ingegneri di colmare le distanze tra gli alberi. In questo modo si ottiene un'essenziale flessibilità di imballaggio. Inoltre, consente ai progettisti di evitare gli ostacoli all'interno dell'architettura della macchina.

Tuttavia, un elemento di rinvio introduce ulteriori punti di maglia. Ciascuna maglia può contribuire al valore complessivo del sistema errore di trasmissione1. Una progettazione accurata è fondamentale. Secondo l'esperienza dell'PTSMAKE, un tendicinghia lavorato con precisione riduce al minimo questo effetto, preservando la precisione del sistema.

| Proprietà del sistema | Effetto dell'aggiunta di una ruota dentata | Considerazioni sul design |

|---|---|---|

| Inerzia del sistema | Aumenta | Può stabilizzare o rallentare la risposta |

| Rigidità torsionale | Cambiamenti | Impatti vibrazioni e deflessioni |

| Layout spaziale | Aumenta la flessibilità | Critico per i progetti compatti |

| Errore di trasmissione | Aggiunge una fonte potenziale | Richiede una produzione di alta precisione |

Il riduttore folle è uno strumento di progettazione fondamentale, non un semplice invertitore di direzione. Modifica attivamente l'inerzia, la rigidità e l'imballaggio del sistema, richiedendo un'attenta considerazione ingegneristica per bilanciare i vantaggi con i potenziali svantaggi, come l'aumento dell'errore di trasmissione.

Qual è il ruolo teorico dell'informazione di una ruota folle in una trasmissione?

Un ingranaggio folle non è solo un distanziatore meccanico. Agisce come un canale cruciale per la trasmissione di informazioni. Queste informazioni sono cinematiche, cioè riguardano il movimento. È come trasmettere un messaggio.

Il relè informativo perfetto

Idealmente, un ingranaggio folle trasmette questi dati cinematici senza alcuna perdita. Il movimento dell'ingranaggio di uscita rispecchia perfettamente quello dell'ingranaggio di ingresso, solo con una direzione invertita.

Rumore informativo del mondo reale

Tuttavia, nessun componente è perfetto. Piccole imperfezioni in un ingranaggio folle introducono "rumore" o errori. Questo rumore corrompe le informazioni cinematiche trasmesse.

| Tipo di informazione | Trasmissione ideale | Corruzione nel mondo reale |

|---|---|---|

| Posizione | Trasferimento angolare esatto | Piccoli errori di posizione |

| Velocità | Trasferimento costante e fluido | Fluttuazioni di velocità |

| Tempistica | Sincronizzazione precisa | Imprecisioni di temporizzazione (jitter) |

Questo può influire sulle prestazioni di un intero sistema.

Decodifica del trasferimento di informazioni cinematiche

Un treno di ingranaggi è un sistema di elaborazione delle informazioni. L'ingranaggio di ingresso codifica informazioni sulla posizione e sulla velocità. Ogni ingranaggio successivo, compresi quelli folli, trasmette questo messaggio.

Il ruolo di un ingranaggio folle è quello di garantire che queste informazioni arrivino a destinazione intatte. Ma cosa succede quando il messaggero non è perfetto?

Fonti di rumore informativo

Ogni imperfezione di produzione introduce un potenziale errore. Questi errori si accumulano nel sistema. Ad esempio, anche lievi deviazioni del profilo del dente possono causare fluttuazioni di velocità.

Per questo motivo la precisione non è negoziabile. Noi di PTSMAKE ci concentriamo sulla riduzione al minimo di queste imperfezioni. Controlliamo fattori come la concentricità e la finitura superficiale. Questo assicura che il messaggio cinematico sia il più chiaro possibile.

Un problema comune è il piccolo spazio tra i denti dell'ingranaggio. Questo spazio, noto come contraccolpo2può causare un ritardo nel trasferimento delle informazioni quando cambia il senso di rotazione. Ciò introduce un'incertezza nella posizione di uscita.

Di seguito sono riportate le fonti di errore più comuni che gestiamo.

| Fonte di imperfezione | Tipo di "rumore" introdotto | Conseguenza |

|---|---|---|

| Errore nel profilo del dente | Fluttuazione della velocità | Movimento irregolare, vibrazioni |

| Eccentricità dell'ingranaggio | Errore di posizionamento | Tempistica incoerente, usura |

| Finitura superficiale | Perdita per attrito | Efficienza ridotta, calore |

| Difetti del materiale | Usura prematura | Guasto del sistema, perdita di dati |

Grazie alla meticolosa lavorazione CNC e al controllo di qualità, combattiamo contro questo decadimento informativo. Il nostro obiettivo è rendere ogni componente un trasmettitore ad alta fedeltà.

Una ruota dentata è un canale per le informazioni cinematiche. La sua qualità fisica influisce direttamente sulla qualità dei dati trasmessi. Le imperfezioni introducono rumore, causando errori di posizione, velocità e temporizzazione. Ridurre al minimo questi difetti attraverso una produzione di precisione è essenziale per l'affidabilità del sistema.

Qual è una tassonomia robusta per gli oziosi basata sulla funzione dinamica?

La forma di un componente racconta solo metà della storia. Per capire veramente un riduttore folle, dobbiamo considerare il suo lavoro. La classificazione dei tendicinghia in base alla funzione dinamica va oltre la semplice geometria.

Questo approccio si concentra su ciò che l'ozioso fa. Mantiene la tensione? Assorbe gli urti? O sta guidando movimenti precisi e rapidi?

Questa prospettiva funzionale è fondamentale. Influisce direttamente sulla selezione dei materiali, sulla scelta dei cuscinetti e sull'integrazione complessiva del sistema. Una semplice tabella qui di seguito illustra queste funzioni fondamentali.

| Categoria funzionale | Ruolo primario | Driver di progettazione chiave |

|---|---|---|

| Tensionamento | Mantenere una tensione costante | Durata e capacità di carico |

| Smorzamento | Assorbono vibrazioni e rumore | Proprietà del materiale |

| Trasmissione | Guida al movimento ad alta velocità | Precisione e bassa inerzia |

Un'immersione più profonda nei ruoli funzionali

Scomponiamo ulteriormente queste categorie funzionali. Ogni ruolo richiede un approccio ingegneristico diverso, un aspetto che noi di PTSMAKE affrontiamo costantemente nei progetti. Capire questo aspetto è fondamentale per una progettazione di successo.

Tenditori di rulli di rinvio

Sono i cavalli di battaglia. Il loro compito principale è quello di applicare una forza costante su una cinghia o una catena. In questo modo si evita lo slittamento e si garantisce una trasmissione di potenza costante. La progettazione deve essere incentrata su cuscinetti robusti e materiali che resistano all'usura sotto carico costante.

Girelle antivibranti

In molti sistemi, il rumore e le vibrazioni sono i problemi principali. I tendicinghia smorzanti sono progettati per assorbire questa energia indesiderata. La loro efficacia dipende in larga misura dalla scienza dei materiali. L'uso di polimeri specifici consente di ottenere una significativa smorzamento viscoelastico3. In questo modo gli urti meccanici si trasformano in calore trascurabile, rendendo il sistema più silenzioso.

Girelle di trasmissione per movimenti ad alta frequenza

Pensate alla robotica o alle stampanti ad alta velocità. In questo caso, i tenditori guidano le cinghie con estrema precisione e velocità. La priorità è la bassa inerzia e il perfetto bilanciamento. Questi componenti sono spesso lavorati a CNC in alluminio leggero per ridurre al minimo la massa rotazionale e garantire la precisione.

| Tipo di ruota libera | Materiale comune | Caratteristica chiave | Applicazione tipica |

|---|---|---|---|

| Tensionamento | Acciaio, polimeri duri | Alta resistenza all'usura | Sistemi di trasporto |

| Smorzamento | Elastomeri, Sorbothane | Isteresi elevata | Motori per autoveicoli |

| Trasmissione | Alluminio, acetale | Bassa inerzia, equilibrio | Stampanti 3D, robotica |

La categorizzazione dei tendicinghia in base alla funzione dinamica fornisce un quadro di riferimento efficace. Questo approccio va oltre la semplice forma e obbliga a concentrarsi sui requisiti di prestazione, portando a una scelta migliore dei materiali, a una maggiore affidabilità del sistema e a una maggiore durata dei componenti.

Come si differenziano le configurazioni dei rulli di rinvio nella robotica di precisione rispetto ai macchinari pesanti?

La struttura di un riduttore folle è fondamentalmente diversa. Tutto dipende dall'applicazione finale.

La robotica di precisione richiede ingranaggi con gioco ridotto ed elevata rigidità. I macchinari pesanti ne hanno bisogno per ambienti con coppie elevate e carichi d'urto.

Principali fattori di progettazione

Lo scopo di un ingranaggio ne detta la forma. Per la robotica, la precisione è tutto. Per le attrezzature pesanti, si tratta di pura forza e resistenza.

| Caratteristica | Robotica di precisione | Macchinari pesanti |

|---|---|---|

| Obiettivo primario | Precisione di posizionamento | Durata e potenza |

| Colpo di scena | Quasi zero | Tollerabile |

| Rigidità | Molto alto | Moderato |

Queste esigenze opposte portano a classificazioni strutturali molto diverse.

Classificazioni strutturali contrastanti

Analizziamo le filosofie di progettazione. I tendicinghia della robotica di precisione utilizzano spesso denti a passo fine. In questo modo si massimizza il contatto e si riduce al minimo l'oscillazione del movimento. Possono anche essere dotati di meccanismi antiritorno, come ingranaggi divisi caricati con molle.

I tendicinghia per macchinari pesanti sono l'opposto. Utilizzano denti robusti e a passo grosso. Questo design non è tanto importante per la precisione, quanto per la resistenza a una forza immensa.

Scelte di materiali e profili

La scelta del materiale è fondamentale. Nella robotica, spesso si utilizzano leghe leggere o acciaio temprato. A volte si utilizzano polimeri di alta qualità per la loro bassa inerzia. Il profilo del dente è ottimizzato per un innesto continuo e regolare.

Nei macchinari pesanti si trovano acciai forgiati resistenti. Sono progettati per resistere agli urti improvvisi. Il Sollecitazione di contatto hertziana4 I calcoli sono fondamentali in questo caso. In questo modo si garantisce che i denti dell'ingranaggio non si deformino o si rompano in caso di carichi estremi e improvvisi. L'attenzione è rivolta alla resistenza, non alla finezza.

| Aspetto | Basso contraccolpo (robotica) | Coppia elevata (macchinari pesanti) |

|---|---|---|

| Passo del dente | Fine | Grosso |

| I materiali | Acciaio temprato, leghe, polimeri | Acciaio forgiato, ghisa |

| Caratteristiche principali | Design anti-schiacciamento | Alta resistenza agli urti |

| Produzione | Rettifica ad alta precisione | Dentatura, forgiatura |

Noi di PTSMAKE conosciamo queste sfumature. Sfruttiamo la nostra avanzata lavorazione CNC per produrre ingranaggi folli di alta precisione. Questo è essenziale per le esigenti necessità dell'industria robotica.

Il design strutturale di un riduttore folle riflette l'uso a cui è destinato. Le applicazioni robotiche richiedono caratteristiche di precisione. I macchinari pesanti richiedono strutture robuste e durevoli per gestire coppie elevate e forti carichi d'urto, privilegiando la resistenza rispetto alla precisione.

La scelta del cuscinetto definisce il sistema: Un confronto testa a testa

La scelta del cuscinetto è una decisione fondamentale per la progettazione. Non si tratta di un semplice scambio di componenti. Determina il carattere dell'intero sistema.

Questa selezione definisce la capacità di carico, i limiti di velocità e persino il modo in cui il sistema si guasta. I cuscinetti a rulli e i cuscinetti a perni creano due classi distinte di sistemi di ruote tendicingolo.

Vediamo le principali differenze.

| Caratteristica | Sistema di cuscinetti a perno | Sistema di cuscinetti a rulli |

|---|---|---|

| Movimento primario | Scorrimento | Rotolamento |

| Capacità di carico | Moderato | Da alto a molto alto |

| Livello di attrito | Più alto (scorrevole) | Inferiore (rotolamento) |

| Limite di velocità | Più basso | Più alto |

Capacità di carico e perdita per attrito

I cuscinetti a rulli gestiscono carichi più pesanti. Il loro design distribuisce la forza su linee o punti. Ciò offre un enorme vantaggio per i lavori più impegnativi.

I cuscinetti a strisciamento distribuiscono il carico su una superficie. Questa soluzione è efficace per molti usi, ma presenta evidenti limiti in caso di sollecitazioni elevate.

L'attrito è un'altra differenza importante. Nei progetti passati dell'PTSMAKE, abbiamo visto che i cuscinetti a rulli hanno ridotto significativamente il consumo energetico. Essi rotolano, mentre i perni scorrono. Questo ha un impatto diretto sull'efficienza complessiva del sistema e sulla generazione di calore. Un sistema di ingranaggi folli efficiente si basa spesso su questo principio.

Limiti di velocità e modalità di guasto

La velocità è spesso limitata dal calore. L'attrito radente dei cuscinetti a strisciamento genera più calore. Questo limita la loro velocità operativa.

I cuscinetti a rulli sono più freddi e consentono un numero di giri molto più elevato. Questo li rende la scelta ideale per le applicazioni di macchinari ad alta velocità.

Anche le caratteristiche di guasto sono molto diverse. Un cuscinetto a perno si usura in genere gradualmente. Spesso viene emesso un segnale acustico o visivo.

Un cuscinetto a rulli, tuttavia, può cedere improvvisamente. Questo può accadere attraverso un processo come scagliatura5. Questo guasto può essere catastrofico con poco preavviso. La comprensione di questo aspetto è fondamentale per la pianificazione della manutenzione e la sicurezza del sistema.

La scelta dei cuscinetti definisce fondamentalmente il sistema di ruote folli. Si tratta di un compromesso tra carico, velocità, efficienza e prevedibilità dei guasti. Questa scelta ha un impatto diretto sulle prestazioni, sull'affidabilità e sul costo della vita utile, e rappresenta quindi una decisione tecnica critica fin dall'inizio.

Quali sono le differenze strutturali tra i tendicinghia planetari e quelli ad asse fisso?

I tendicinghia planetari e quelli ad asse fisso hanno scopi simili. Tuttavia, i loro progetti strutturali sono fondamentalmente diversi. Ciò influisce sulla gestione dei carichi e sulle prestazioni cinematiche.

Filosofia del design

Un ingranaggio folle ad asse fisso è semplice. Si trova su un albero fisso. Gli ingranaggi planetari, invece, orbitano attorno a un ingranaggio solare centrale. Fanno parte di un gruppo portante più complesso.

Differenze funzionali fondamentali

Vediamo le principali distinzioni.

| Caratteristica | Perno di rinvio ad asse fisso | Galoppino planetario (ingranaggio planetario) |

|---|---|---|

| Asse di rotazione | Fisso, stazionario | Ruota intorno al proprio asse e orbita intorno a un asse centrale |

| Complessità | Basso | Alto |

| Distribuzione del carico | Concentrato | Distribuito tra più marce |

Questo contrasto strutturale porta a risultati molto diversi in una trasmissione.

Se si va più a fondo, le differenze diventano ancora più significative. I tendicinghia ad asse fisso sono semplici. Si montano su un perno o un albero non in movimento. La loro semplicità li rende robusti e convenienti per le attività di trasmissione di base.

Movimentazione del carico e stress

La differenza più critica è la distribuzione del carico. Un singolo ingranaggio folle ad asse fisso sopporta l'intero carico trasferito tra l'ingranaggio motore e quello condotto. Questo concentra le sollecitazioni sui denti e sui cuscinetti.

I sistemi planetari, invece, ripartiscono il carico. Più ingranaggi planetari distribuiscono la coppia in modo uniforme intorno all'ingranaggio solare centrale. Questo riduce drasticamente le sollecitazioni sui singoli componenti. Ciò consente di ottenere una maggiore capacità di coppia in un pacchetto più piccolo, un vantaggio fondamentale su cui ci concentriamo in PTSMAKE.

Spiegazione della funzione cinematica

Dal punto di vista cinematico, il compito di un tendicinghia ad asse fisso è semplice. Inverte semplicemente il senso di rotazione.

Gli ingranaggi planetari presentano un moto epiciclico6. Ruotano sul proprio asse e al tempo stesso orbitano attorno all'ingranaggio solare. Questo doppio movimento consente di ottenere riduzioni o incrementi di marcia elevati in uno spazio molto compatto.

| Aspetto | Perno di rinvio ad asse fisso | Perno di rinvio planetario |

|---|---|---|

| Capacità di coppia | Inferiore (per una data dimensione) | Più alto |

| Rapporto di trasmissione | N/A (inverte la direzione) | Possibilità di riduzione/sovralimentazione elevata |

| Applicazione | Trasmissione di potenza semplice | Trasmissioni automobilistiche, robotica |

| Esigenze di precisione | Standard | Sono richieste tolleranze molto elevate |

Questa complessità è il motivo per cui la produzione di precisione è fondamentale per i riduttori epicicloidali.

In breve, i tenditori epicicloidali forniscono una soluzione compatta e ad alta coppia, distribuendo i carichi e offrendo un movimento complesso. I tendicinghia ad asse fisso sono più semplici e forniscono un trasferimento diretto di potenza e un'inversione di rotazione con carico concentrato. Ognuno ha il suo posto nella progettazione meccanica.

Qual è la metodologia di progettazione di una ruota folle per ridurre al minimo l'NVH?

La progettazione di un tendicinghia per ridurre al minimo l'NVH è un processo sistematico. Non si tratta di un singolo trucco. Si tratta di un approccio olistico.

Ci concentriamo su tre aree principali. Si tratta della microgeometria del dente, della scelta del materiale e della progettazione dell'alloggiamento. Ognuna di esse svolge un ruolo fondamentale.

La scelta di questi elementi garantisce un funzionamento silenzioso e fluido. Questo aspetto è fondamentale per le applicazioni ad alte prestazioni.

Pilastri della progettazione sistematica

| Pilastro del design | Obiettivo primario | Azione chiave |

|---|---|---|

| Microgeometria | Riduzione dell'errore di trasmissione | Correzione del profilo e del piombo |

| Selezione del materiale | Smorzare le vibrazioni | Scegliete materiali ad alto smorzamento |

| Design degli alloggi | Evitare la risonanza | Aumenta la rigidità e l'isolamento |

Questo metodo strutturato evita costose correzioni a posteriori. Costruisce la qualità fin dall'inizio.

Progettare un ambiente tranquillo Ingranaggio folle richiede una profonda attenzione ingegneristica. Va ben oltre i calcoli standard degli ingranaggi. Dobbiamo mettere a punto i minimi dettagli per controllare il rumore e le vibrazioni alla fonte.

Un'immersione profonda nella microgeometria

La forma dei denti dell'ingranaggio è la prima linea di difesa contro il rumore. Anche minuscole deviazioni possono provocare significativi fischi o ronzii.

Correzione del profilo e del piombo

Modifichiamo il profilo dei denti per compensare la deflessione sotto carico. In questo modo si garantisce un contatto morbido con l'ingranaggio. Si evitano gli impatti bruschi che generano rumore. Una corretta correzione riduce al minimo la errore di trasmissione7, che è una delle principali fonti di rumore degli ingranaggi.

La correzione del piombo risolve i problemi di allineamento lungo la faccia del dente. In questo modo il carico viene distribuito in modo uniforme, riducendo ulteriormente le vibrazioni.

Selezione del materiale e integrazione dell'alloggiamento

Il materiale del Ingranaggio folle e il suo alloggiamento sono altrettanto importanti. Determinano il modo in cui le vibrazioni vengono assorbite o amplificate.

Nel nostro lavoro all'PTSMAKE, suggeriamo spesso polimeri avanzati per le loro eccellenti proprietà di smorzamento. Tuttavia, la scelta del materiale dipende sempre dai requisiti di carico e temperatura.

| Materiale | Capacità di smorzamento | La forza | Fattore di costo |

|---|---|---|---|

| Acciaio | Basso | Alto | Medio |

| Ghisa | Medio | Medio | Basso |

| SETTIMANA | Alto | Medio-alto | Alto |

| Nylon (PA) | Molto alto | Medio-basso | Basso |

È essenziale anche una carcassa rigida. Una carcassa flessibile può entrare in risonanza con le frequenze dell'ingranaggio, creando molto rumore. Progettiamo gli alloggiamenti per spostare queste frequenze di risonanza lontano dal campo di funzionamento.

Un progetto di successo a basso NVH integra microgeometria, scienza dei materiali e dinamica strutturale. Si tratta di un approccio completo che considera il modo in cui l'ingranaggio folle interagisce con l'intero sistema per ottenere prestazioni ottimali.

Come eseguire un'ottimizzazione multi-obiettivo per un ingranaggio folle?

L'impostazione corretta del problema di ottimizzazione è la fase più importante. Un piano chiaro evita costose rielaborazioni successive. Tutto inizia con la definizione di ciò che si vuole ottenere.

Dobbiamo identificare chiaramente i nostri obiettivi. Vogliamo ottenere una parte più leggera? O un pezzo più duraturo? Spesso si tratta di obiettivi in competizione tra loro.

Definire gli obiettivi

In primo luogo, si definisce l'aspetto del successo. Ciò comporta la selezione di funzioni obiettivo. Si tratta delle metriche che si vogliono massimizzare o minimizzare.

Obiettivi principali

Un punto di partenza comune è una semplice tabella. Essa aiuta a chiarire gli obiettivi principali del riduttore folle.

| Obiettivo | Obiettivo | Metrica comune |

|---|---|---|

| Massa | Ridurre al minimo | Grammi (g) |

| Vita utile | Massimizzare | Cicli rotazionali |

| Efficienza | Massimizzare | Perdita di potenza (%) |

| Costo di produzione | Ridurre al minimo | Costo per unità |

Questa struttura vi aiuta a concentrarvi su ciò che è veramente importante per la vostra applicazione.

Una volta definiti i nostri obiettivi, possiamo approfondire la questione. Ciò significa comprendere i compromessi e i limiti del nostro progetto. Non si tratta solo di ciò che vogliamo. Si tratta anche di capire cosa è possibile fare.

Identificazione delle variabili e dei vincoli di progetto

Il primo passo consiste nell'identificare i punti chiave variabili di progetto8 che possiamo effettivamente controllare. Si tratta delle proprietà geometriche o del materiale che possiamo modificare. Nel caso di un ingranaggio folle, si tratta del modulo, della larghezza della faccia o della scelta del materiale.

Successivamente, si stabiliscono i vincoli. Sono i limiti non negoziabili che il progetto deve rispettare. Considerateli come le regole del gioco. Assicurano che il progetto finale sia pratico e sicuro.

Nel nostro lavoro alla PTSMAKE, aiutiamo i clienti a distinguere tra "desideri" e "bisogni". Questo è il cuore dell'impostazione di un problema di ottimizzazione di successo.

Vincoli comuni

Ecco una panoramica dei vincoli tipici che si possono incontrare.

| Categoria di vincolo | Esempio | Motivo |

|---|---|---|

| Geometrico | Diametro esterno massimo | Deve essere inserito in un gruppo o in un alloggiamento esistente. |

| Forza del materiale | Limite di sollecitazione a flessione (MPa) | Per prevenire la rottura del dente sotto carico. |

| Prestazioni | Rapporto di contatto minimo | Per garantire una trasmissione di potenza fluida e continua. |

| Produzione | Spessore minimo del dente | Limitato dall'utensile CNC o dal processo di stampaggio. |

La definizione di questi confini impedisce all'ottimizzazione di produrre progetti impossibili. Concentra lo sforzo su soluzioni realistiche e producibili.

La definizione degli obiettivi, delle variabili e dei vincoli è alla base di qualsiasi ottimizzazione di un riduttore folle. Questo approccio strutturato garantisce il rispetto di tutti i requisiti ingegneristici e la ricerca delle migliori prestazioni possibili entro i limiti stabiliti.

Analizzare un guasto catastrofico al tendicinghia in un motore da corsa ad alte prestazioni.

Esaminiamo un guasto del mondo reale. Un'auto da corsa di classe GT ha subito un'improvvisa rottura del motore a metà gara. La telemetria iniziale indicava un problema al sistema di distribuzione. Lo smontaggio ha rapidamente rivelato la causa: un ingranaggio tendicinghia rotto.

Non si è trattato di una semplice rottura di un componente. Si è trattato di un evento catastrofico che ha distrutto la trasmissione a valvole. Il nostro compito era quello di trovare la causa principale. Si trattava di un componente difettoso? O un problema di sistema più ampio? Capire il perché è fondamentale.

Ecco una rapida panoramica dei risultati iniziali:

| Componente | Stato | Note iniziali |

|---|---|---|

| Ingranaggio folle | In frantumi | Punti di frattura multipli |

| Cinghia dentata | Scattato | Strappato vicino al tendicinghia |

| Valvole | Piegato | Confermata la collisione del pistone |

| Pistoni | Danneggiato | Segni di impatto delle valvole |

Approfondimento dell'analisi dei guasti

Un'ispezione visiva non era sufficiente. Avevamo bisogno di un approccio sistematico. Noi di PTSMAKE applichiamo principi diagnostici simili per prevenire i guasti nei componenti che produciamo. Raramente il guasto di un componente è dovuto a un'unica causa.

Esame metallurgico iniziale

Abbiamo iniziato con i frammenti di ingranaggio. Al microscopio abbiamo trovato tracce di cricche da fatica. Le cricche avevano origine alla radice di un dente dell'ingranaggio. Questo suggeriva un punto di concentrazione delle sollecitazioni. Ma non spiegava il cedimento definitivo e catastrofico. La composizione del materiale era conforme alle specifiche.

Indagine sulla dinamica del sistema

I motori ad alte prestazioni producono vibrazioni intense. Il sistema di distribuzione del motore deve gestire queste forze. Abbiamo analizzato i dati operativi del motore poco prima del guasto. I dati mostravano frequenze armoniche insolite.

Questo indicava un'eccessiva vibrazioni torsionali9 nell'albero a gomiti. Questa vibrazione, non prevista nel progetto originale, ha probabilmente sovraccaricato l'ingranaggio folle per molti cicli. L'ingranaggio era robusto, ma non per questa sollecitazione inaspettata.

Determinazione della causa principale

Il verdetto finale combina due fattori. Il punto di innesco è stato un piccolo aumento delle sollecitazioni alla radice del dente. Tuttavia, la forza trainante è stata l'inattesa vibrazione del sistema. Ha accelerato il processo di fatica, portando a un cedimento rapido e completo.

| Causa potenziale | Prove | Conclusione |

|---|---|---|

| Difetto di materiale | Negativo | Il materiale è conforme a tutte le specifiche |

| Errore di produzione | Minore | Individuato un piccolo riservo di stress |

| Sovraccarico del sistema | Positivo | La telemetria mostra vibrazioni elevate |

| Problema di manutenzione | Negativo | Il componente aveva una durata di vita utile |

In sintesi, il guasto non è stato un semplice difetto del pezzo. È stato causato da un sovraccarico dinamico a livello di sistema che ha sfruttato una piccola imperfezione di fabbricazione nell'ingranaggio folle. Ciò evidenzia la necessità di analizzare l'intero ambiente operativo.

Come integrare i sensori intelligenti in un riduttore folle?

Parliamo del concetto di "ruota folle intelligente". Non si tratta di un semplice componente, ma di un monitor proattivo per la salute dei vostri macchinari.

Grazie all'inserimento di sensori, un ingranaggio folle standard si trasforma. Diventa una fonte di dati vitali e in tempo reale. In questo modo la manutenzione passa da reattiva a predittiva. Aiuta a prevenire i guasti prima che si verifichino, risparmiando tempo e denaro.

Sensori integrati chiave

Ci concentriamo su tre tipi di sensori principali. Ognuno di essi tiene traccia di una parte diversa dello stato di salute dell'apparecchio. In questo modo si ottiene una visione operativa completa.

| Tipo di sensore | Funzione | Parametro monitorato |

|---|---|---|

| Estensimetro | Misura lo stress | Carico meccanico |

| Termocoppia | Tracce di calore | Temperatura di esercizio |

| Accelerometro | Rileva lo scuotimento | Livelli di vibrazione |

Questi dati forniscono un quadro completo delle prestazioni.

Progettazione della ruota dentata intelligente

Creare un "tendicinghia intelligente" è una sfida di precisione. Il posizionamento dei sensori è fondamentale. Dobbiamo inserirli senza indebolire l'integrità strutturale dell'ingranaggio. Ciò richiede una progettazione accurata e capacità di lavorazione esperte. Nei progetti passati di PTSMAKE, siamo riusciti a raggiungere questo equilibrio.

Dati per la manutenzione predittiva

Questi sensori incorporati raccolgono dati operativi vitali. Queste informazioni vengono poi inviate per l'analisi. Ad esempio, l'aumento delle temperature può indicare un guasto alla lubrificazione. L'aumento delle vibrazioni indica spesso l'usura dei cuscinetti. È qui che telemetria10 svolge un ruolo fondamentale per un monitoraggio remoto efficace.

Il percorso dati-azione

Il vero valore deriva dalla trasformazione dei dati in azioni. Il sistema può inviare avvisi ai team di manutenzione. Ciò consente di pianificare le riparazioni, evitando guasti improvvisi. I risultati dei nostri test dimostrano che ciò può aumentare notevolmente i tempi di attività delle macchine e la produttività complessiva.

| Punto dati | Problema potenziale | Azione di manutenzione |

|---|---|---|

| Alta temperatura | Guasto della lubrificazione | Programmare la lubrificazione |

| Picco di vibrazione | Usura dei cuscinetti | Ispezione/sostituzione del cuscinetto |

| Ceppo anormale | Condizione di sovraccarico | Regolare il carico/il funzionamento |

Questo sistema intelligente rende efficiente la manutenzione. Trasforma un semplice ingranaggio folle in un guardiano della salute della macchina.

Il concetto di "ruota folle intelligente" utilizza sensori incorporati per ottenere dati in tempo reale. Questo trasforma una parte meccanica in un hub di dati, consentendo la manutenzione predittiva. Questo aumenta l'affidabilità e riduce i tempi di inattività non pianificati, individuando i problemi prima che causino un guasto.

Qual è il ruolo futuro dei tendicinghia nelle trasmissioni EV?

I veicoli elettrici funzionano in modo diverso dalle auto tradizionali. I loro motori sono quasi silenziosi e girano a velocità incredibilmente elevate.

Questo crea sfide uniche per i componenti della trasmissione, come l'ingranaggio folle. Qualsiasi rumore proveniente dal cambio diventa molto più evidente.

La sfida NVH

La rumorosità, le vibrazioni e le asperità (NVH) sono un aspetto fondamentale. La silenziosità dell'ambiente EV significa che il fruscio del cambio, precedentemente mascherato dal rumore del motore, è ora una preoccupazione primaria per il comfort del conducente.

Esigenze di alta velocità

I motori EV possono superare i 20.000 giri/min. Ciò comporta un'enorme pressione sugli ingranaggi, che richiedono innovazioni nel design, nei materiali e nel funzionamento generale per garantire durata ed efficienza.

| Sfida | Impatto sulla ruota dentata |

|---|---|

| Bassa rumorosità (NVH) | Richiede profili dei denti e materiali di smorzamento di precisione. |

| Alta velocità (RPM) | Richiede materiali leggeri e ad alta resistenza e una bassa inerzia. |

| Alta efficienza | Necessita di superfici a basso attrito e di una geometria ottimizzata. |

Le esigenze specifiche dei motopropulsori EV stanno spingendo la tecnologia dei riduttori folli verso il futuro. Stiamo andando oltre i semplici ingranaggi in acciaio per entrare in una nuova era di componenti specializzati. L'innovazione si concentra su tre aree chiave.

Progressi nella progettazione degli ingranaggi

Per combattere il rumore, gli ingegneri stanno sviluppando nuove geometrie dei denti degli ingranaggi. Tra queste figurano profili asimmetrici e rapporti di contatto più elevati, che rendono più fluido il trasferimento di potenza e riducono il rumore.

La precisione è tutto. Alla PTSMAKE, le nostre capacità di lavorazione CNC ci permettono di creare questi profili complessi con le tolleranze strette necessarie per un funzionamento silenzioso.

Il cambiamento dei materiali

La scienza dei materiali sta giocando un ruolo fondamentale. Invece dell'acciaio, stiamo vedendo polimeri ad alte prestazioni, compositi e leghe metalliche specializzate. Questi materiali riducono il peso e l'inerzia, fattori cruciali per le prestazioni ad alta velocità.

Applicazione di un sistema avanzato rivestimenti tribologici11 sta diventando una pratica standard. Questi strati ultrasottili riducono drasticamente l'attrito e l'usura, allungando la vita della trasmissione e migliorando l'efficienza complessiva.

Evoluzione della funzione della ruota dentata

Il tendicinghia del futuro potrebbe non limitarsi a trasferire la potenza. Stiamo esplorando concetti in cui i tendicinghia integrano sensori. Questi potrebbero monitorare la coppia, la temperatura o le vibrazioni in tempo reale. Questi dati possono aiutare a ottimizzare le prestazioni e a prevedere le esigenze di manutenzione.

| Area Innovazione | Driver chiave | Risultato desiderato |

|---|---|---|

| Design | Basso NVH | Funzionamento più silenzioso, guida più fluida |

| I materiali | Alto numero di giri ed efficienza | Minore inerzia, minore usura |

| Funzione | Ottimizzazione del sistema | Manutenzione predittiva, migliore controllo |

I requisiti dei veicoli elettrici per un funzionamento silenzioso e ad alta velocità stanno cambiando radicalmente il riduttore folle. L'innovazione si concentra su design avanzati per ridurre la rumorosità, nuovi materiali per la durata e funzionalità ampliate che integrano maggiormente il riduttore nei sistemi del veicolo.

In che modo la produzione additiva potrebbe rivoluzionare la progettazione di ingranaggi folli complessi?

La fabbricazione additiva apre nuove frontiere di progettazione. Non si tratta solo della forma esterna di un pezzo, ma anche della sua struttura interna. Ora possiamo progettare la struttura interna del componente.

Ottimizzazione dall'interno

Ciò significa creare geometrie interne complesse. Queste sono impossibili con i metodi tradizionali, come la lavorazione meccanica. Possiamo progettare un ingranaggio folle per funzioni molto specifiche.

Questo approccio trasforma le prestazioni. Si concentra sul rendere i pezzi più leggeri e più efficienti.

Possibilità di funzioni interne

| Caratteristica | Produzione tradizionale | Fabbricazione additiva |

|---|---|---|

| Struttura interna | Solido o semplicemente scavato | Reticolo interno ottimizzato |

| Sistema di raffreddamento | Esterno o passivo | Canali di raffreddamento integrati |

| Proprietà del materiale | Omogeneo (uniforme) | Classificato funzionalmente |

Questo cambiamento offre agli ingegneri una vera libertà di progettazione.

Sbloccare le geometrie avanzate

La produzione additiva costruisce i pezzi strato per strato. Questo processo ci consente un controllo preciso. Possiamo introdurre un'incredibile complessità interna. Questo cambia radicalmente il potenziale della progettazione dei riduttori folli.

Alleggerimento con le strutture a reticolo

Possiamo sostituire il materiale solido con reticoli interni. Queste strutture sono resistenti ma leggere. Questo design riduce notevolmente il peso e l'inerzia. In progetti passati a PTSMAKE, abbiamo ridotto il peso dei pezzi di oltre 40% senza perdere in resistenza.

Canali di raffreddamento integrati

Le applicazioni con ingranaggi folli ad alta velocità generano un calore intenso. Questo può portare a guasti prematuri. Con la stampa 3D, possiamo inserire canali di raffreddamento direttamente nell'ingranaggio. Questi canali possono seguire percorsi complessi, rimuovendo il calore dove è più importante.

Proprietà del materiale su misura

Possiamo anche utilizzare Materiali a gradazione funzionale12. Questa tecnica ci permette di variare la composizione del materiale in un singolo pezzo. Immaginate un ingranaggio folle con una superficie dei denti dura e resistente all'usura e un nucleo più duro e duttile.

| Caratteristica AM | Beneficio primario | Applicazione ideale |

|---|---|---|

| Lattici interni | Riduzione del peso e dell'inerzia | Aerospaziale, Robotica ad alte prestazioni |

| Canali di raffreddamento | Gestione termica avanzata | Trasmissioni automobilistiche ad alta velocità |

| MGF | Prestazioni personalizzate | Macchinari industriali per impieghi gravosi |

Questo livello di ottimizzazione specifica dei pezzi era in precedenza irraggiungibile.

La produzione additiva trasforma realmente la ruota dentata dall'interno. Integrando caratteristiche come strutture reticolari e canali di raffreddamento, creiamo pezzi più leggeri ed efficienti, spingendo le prestazioni ben oltre i limiti della produzione tradizionale.

Proporre un nuovo progetto di ruota folle per un'applicazione robotica nello spazio profondo.

La progettazione per lo spazio profondo presenta sfide uniche. Un ingranaggio folle deve resistere a temperature estreme. Deve inoltre funzionare perfettamente nel vuoto.

Sulla Terra possiamo effettuare la manutenzione. Nello spazio, questo non è possibile. Ciò richiede l'assoluta affidabilità di ogni singolo componente.

Il nostro progetto si concentra sulla soluzione di questi problemi fondamentali. Utilizziamo materiali innovativi e ingegneria avanzata.

Ecco come le condizioni spaziali differiscono da quelle terrestri:

| Caratteristica | Ambiente terrestre | Ambiente dello spazio profondo |

|---|---|---|

| Temperatura | Da -20°C a 40°C | Da -150°C a 120°C |

| Atmosfera | Pressione standard | Quasi vuoto |

| Manutenzione | Accesso regolare | Impossibile |

Selezione del materiale per il vuoto

I metalli e le plastiche standard non funzionano. Molti acciai diventano fragili al freddo estremo. I polimeri possono essere distrutti dalle radiazioni. Per il vostro ingranaggio folle avete bisogno di qualcosa di speciale.

Proponiamo un composito di PEEK (polietereterchetone) formulato su misura. Questo materiale è infuso con additivi specifici. Offre un'eccellente resistenza meccanica e alle radiazioni.

Superare l'ostacolo della lubrificazione

Nel vuoto, i lubrificanti umidi sono inutili. Si congelano o si dissolvono nello spazio. Questo processo, legato alla capacità di un materiale di degassamento13 possono danneggiare apparecchiature sensibili come telecamere e sensori. Ciò rende la lubrificazione una sfida importante per la progettazione.

La nostra soluzione è un lubrificante solido. Utilizziamo un rivestimento proprietario al bisolfuro di tungsteno (WS2). Questo film secco fornisce una superficie a bassissimo attrito. Rimane stabile durante le forti oscillazioni di temperatura che si verificano nello spazio. Questo aspetto è fondamentale per un sistema che non richiede manutenzione.

Un nuovo approccio alla geometria degli ingranaggi

L'espansione e la contrazione termica sono significative. Il profilo di un ingranaggio standard si legherebbe o si allenterebbe. Il nostro progetto utilizza un profilo di denti speciale.

In base ai risultati dei nostri test, questo profilo mantiene un ingranaggio perfetto. Ciò garantisce un funzionamento regolare a prescindere dalla temperatura. In PTSMAKE, le nostre capacità di lavorazione CNC di precisione sono fondamentali per creare questi componenti complessi e ad alta tolleranza.

Il progetto di ingranaggio folle da noi proposto utilizza un composito di PEEK e un lubrificante solido WS2. Questo approccio risolve i problemi fondamentali delle temperature estreme e del vuoto, garantendo un'affidabilità a lungo termine e senza manutenzione per le applicazioni nello spazio profondo.

Come utilizzare una ruota folle per risolvere un problema complesso di vincoli di imballaggio?

In un recente progetto dell'PTSMAKE, abbiamo sviluppato un manipolatore di campioni compatto e automatizzato. Il motore di azionamento principale e la giostra rotante si trovavano su piani diversi. Un sistema diretto a cinghia o a ingranaggi era impossibile.

Questo è un classico rompicapo di imballaggio. La soluzione è stata trovata grazie a un ingranaggio folle posizionato in modo creativo. Ci ha permesso di trasmettere la potenza attorno a un ostacolo. Questo ha evitato una riprogettazione completa del telaio.

L'ingranaggio folle ha colmato perfettamente il divario. Ha consentito un percorso di trasmissione della potenza pulito ed efficiente all'interno del contenitore stretto.

| Metodo di guida | Fattibilità | Efficienza dello spazio |

|---|---|---|

| Azionamento diretto | Impossibile | N/D |

| Trasmissione a cinghia | Bloccato dal componente | Basso |

| Sistema di ingranaggi folli | Fattibile | Alto |

La soluzione personalizzata per le ruote dentate folli

Risolvere il problema non è stato semplice come aggiungere un ingranaggio. La posizione era stretta, incastrata tra un PCB e l'involucro esterno. Abbiamo dovuto progettare un ingranaggio folle personalizzato e una soluzione di montaggio.

La ruota tendicingolo è stata montata su un albero secondario lavorato con precisione. Questo albero è stato integrato direttamente nel telaio in alluminio fresato a CNC. Questo garantisce un allineamento e una rigidità perfetti. Senza questa precisione, il treno di ingranaggi si sarebbe guastato.

Abbiamo modellato l'intero gruppo in CAD. Questo ci ha permesso di controllare i giochi e di simulare l'ingranaggio. L'obiettivo era quello di mantenere un trasferimento fluido del movimento in tutto il sistema. catena cinematica14.

Dopo i nostri test, abbiamo trovato un materiale polimerico specifico per l'ingranaggio folle. Questo materiale ha ridotto significativamente il rumore di funzionamento rispetto a un ingranaggio in metallo. Si trattava di un requisito fondamentale per il dispositivo medico del cliente.

Questo approccio non solo ha risolto il problema del packaging. Ha anche migliorato le prestazioni complessive del prodotto e l'esperienza dell'utente.

| Aspetto progettuale | Requisiti | Soluzione |

|---|---|---|

| Posizionamento | Navigare all'interno del PCB | Supporto dell'albero secondario personalizzato |

| Allineamento | È richiesta un'elevata precisione | Integrato nel telaio CNC |

| Livello di rumore | Deve essere minimo | Materiale polimerico speciale |

| Durata | Lunga vita operativa | Profilo del dente ottimizzato |

Questo caso di studio mostra come un ingranaggio folle, se progettato e integrato con cura, possa risolvere importanti problemi di imballaggio. Trasforma un potenziale ostacolo progettuale in una soluzione meccanica elegante ed efficiente, che consente di ottenere un prodotto più compatto.

Quali sono le implicazioni in termini di affidabilità della progettazione di ruote folli nei sistemi critici?

Nei sistemi mission-critical, il guasto di un componente non è mai isolato. Un ingranaggio folle può sembrare piccolo, ma il suo guasto può innescare una disastrosa reazione a catena. Ciò è particolarmente vero nei settori aerospaziale e medico.

Il rischio invisibile

Immaginate un sistema di controllo del volo. Un semplice malfunzionamento dell'ingranaggio folle potrebbe portare a una completa perdita di controllo. L'affidabilità non è solo un obiettivo, ma un requisito. Ogni scelta progettuale ha un'importanza fondamentale.

Modalità di guasto e conseguenze

La comprensione dei potenziali fallimenti è fondamentale. Anche i problemi minori possono aggravarsi rapidamente in ambienti ad alta concentrazione.

| Modalità di guasto | Impatto del sistema (ad esempio, velivoli) |

|---|---|

| Usura dei denti | Movimento impreciso della superficie di controllo |

| Sequestro del cuscinetto | Inceppamento completo dell'attuatore |

| Frattura dell'ingranaggio | Perdita totale della trasmissione di energia |

Una progettazione e una produzione adeguate sono la prima linea di difesa.

Quando analizziamo un guasto a un ingranaggio folle, guardiamo oltre la parte rotta. Dobbiamo comprendere l'effetto a catena sull'intero sistema. Un singolo punto di guasto può compromettere tutto.

Controlli di volo in aereo

In un aereo, un ingranaggio folle potrebbe collegare un motore all'attuatore dei flap. Se questo ingranaggio si guasta, il pilota potrebbe perdere la capacità di controllare i flap. Questa situazione è incredibilmente pericolosa durante il decollo o l'atterraggio. Il progetto deve evitare qualsiasi possibilità di inceppamento o rottura.

In Dispositivi medici

Si consideri una pompa di infusione che eroga farmaci critici. Un guasto all'ingranaggio folle potrebbe bloccare il meccanismo di erogazione. Potrebbe anche causare un'overdose se scivola e si reinserisce in modo irregolare. Ciò ha conseguenze immediate sulla vita o sulla morte del paziente. Una semplice parte meccanica diventa improvvisamente un componente critico per il supporto vitale.

L'attenzione deve essere rivolta ai materiali e alla precisione. Nei progetti passati dell'PTSMAKE, abbiamo scoperto che la scelta dei materiali e il trattamento delle superfici possono aumentare notevolmente la durata degli ingranaggi. In questo modo si evita guasto catastrofico15 costruendo la resilienza direttamente nel componente.

| Tipo di sistema | Funzione critica della ruota dentata folle | Impatto del potenziale fallimento |

|---|---|---|

| Aereo | Trasmissione di potenza negli attuatori | Perdita del controllo della superficie di volo |

| Pompa medica | Regolare il meccanismo di dosaggio | Consegna di farmaci non corretti |

| Braccio robotico | Guida al movimento preciso | Movimento incontrollato, danni al sistema |

Il guasto della ruota dentata nei sistemi critici non è un semplice guasto. È una minaccia diretta alla sicurezza. In applicazioni come i comandi degli aerei o i dispositivi medici, questo guasto può avere esiti disastrosi. Una progettazione meticolosa e una produzione di precisione sono essenziali per prevenire questi eventi.

Sbloccate le soluzioni di precisione per le ruote dentate con PTSMAKE

Siete pronti a migliorare i vostri progetti di ingranaggi folli o a risolvere problemi di trasmissione complessi? Contattate subito PTSMAKE per una consulenza gratuita o un preventivo rapido e senza impegno. La nostra esperienza nella produzione di precisione garantisce ai vostri progetti un'affidabilità, un'accuratezza e delle prestazioni ineguagliabili: collaborate con noi oggi stesso!

Scoprite come questo fattore influisce sulla rumorosità e sulla precisione degli ingranaggi nella nostra analisi approfondita. ↩

Scoprite come questo piccolo gap influisce sulla precisione degli ingranaggi e scoprite i metodi per controllarlo. ↩

Esplorare come le proprietà dei materiali sono progettate per assorbire e dissipare l'energia meccanica. ↩

Scoprite come il calcolo delle sollecitazioni superficiali determina la capacità di carico e la durata di vita di un ingranaggio. ↩

Esplorate questo meccanismo critico di rottura dei cuscinetti per migliorare l'affidabilità a lungo termine del vostro sistema e l'integrità del progetto. ↩

Scoprite i principi del moto epicicloidale e il suo impatto sulla progettazione dei sistemi di ingranaggi. ↩

Scoprite come questa metrica chiave predice direttamente il rumore degli ingranaggi e come ridurlo al minimo nei vostri progetti. ↩

Capire come selezionare e definire correttamente le variabili per i problemi di ottimizzazione. ↩

Scoprite come questa forza invisibile può influenzare i componenti e le prestazioni del motore. ↩

Scoprite come la trasmissione remota dei dati alimenta l'IoT industriale e migliora le capacità predittive del vostro sistema. ↩

Scoprite come i trattamenti superficiali specializzati possono ridurre l'attrito e l'usura dei componenti ad alte prestazioni. ↩

Scoprite come questi materiali avanzati vengono progettati per combinare le proprietà, migliorando le prestazioni e la durata dei componenti. ↩

Scoprite come il degassamento influisce sulla scelta dei materiali per i componenti in ambienti ad alto vuoto. ↩

Scoprite come la sequenza di parti interconnesse determini il movimento dell'intero gruppo. ↩

Scoprite come viene definito questo termine in ingegneria e cosa significa per la sicurezza del sistema e i protocolli di progettazione. ↩