La progettazione di ingranaggi elicoidali può risultare opprimente quando ci si trova di fronte a formule e relazioni geometriche complesse. Molti ingegneri hanno difficoltà a tradurre le conoscenze teoriche in progetti pratici che funzionino effettivamente nelle applicazioni reali.

Gli ingranaggi elicoidali sono ingranaggi con denti a spirale che offrono un funzionamento più fluido, una maggiore capacità di carico e una rumorosità ridotta rispetto agli ingranaggi cilindrici, rendendoli ideali per applicazioni ad alte prestazioni nonostante l'introduzione di forze di spinta assiali.

Questa guida suddivide la progettazione degli ingranaggi elicoidali in passi pratici che potete applicare immediatamente. Vi guiderà attraverso i principi geometrici, i calcoli delle forze, la selezione dei materiali e le considerazioni sulla produzione che determinano il successo o il fallimento del vostro sistema di ingranaggi sul campo.

Perché scegliere gli ingranaggi elicoidali rispetto agli ingranaggi cilindrici?

Nella progettazione di un sistema di trasmissione di potenza, la scelta tra ingranaggi cilindrici ed elicoidali è fondamentale. Ciascuno di essi presenta vantaggi distinti per applicazioni specifiche. Gli ingranaggi cilindrici sono più semplici e non creano alcuna forza assiale.

Tuttavia, gli ingranaggi elicoidali offrono spesso prestazioni superiori. Il loro funzionamento è più fluido e silenzioso. Questo li rende ideali per i macchinari ad alta velocità o sensibili al rumore.

Le principali differenze in sintesi

Facciamo un confronto diretto. La differenza principale risiede nel design dei denti, che influisce su tutto, dalla rumorosità alla capacità di carico.

| Caratteristica | Ingranaggi cilindrici | Ingranaggi elicoidali |

|---|---|---|

| Livello di rumore | Alto | Basso |

| Capacità di carico | Buono | Eccellente |

| Spinta assiale | Nessuno | Sì |

| Efficienza | Alto | Leggermente inferiore |

Questa tabella mostra i compromessi fondamentali da affrontare.

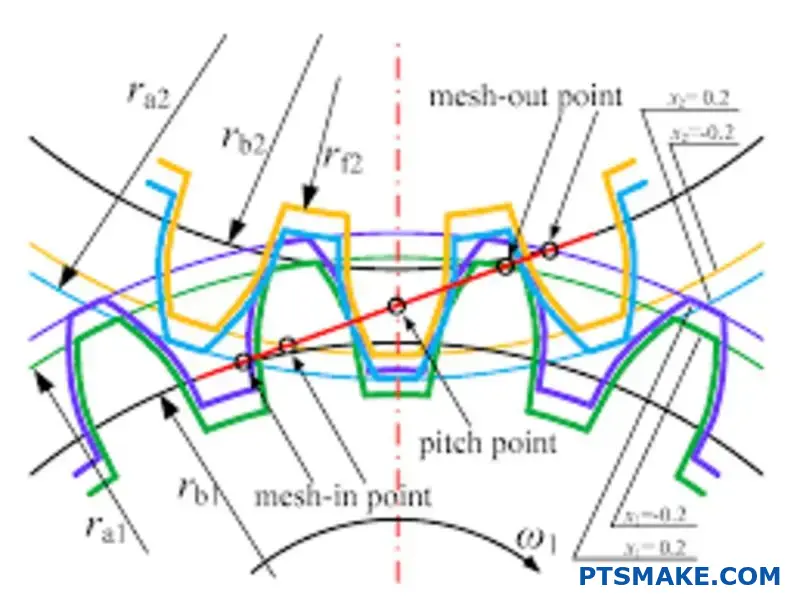

A ben guardare, la chiave è rappresentata dai denti angolati degli ingranaggi elicoidali. A differenza degli ingranaggi cilindrici, in cui i denti si innestano contemporaneamente su tutta la superficie, i denti degli ingranaggi elicoidali si incontrano in un punto e poi si allargano gradualmente.

Il vantaggio dei denti angolati

Questo impegno graduale1 è il motivo per cui funzionano in modo così fluido. Il carico viene trasferito progressivamente, eliminando così l'impatto improvviso e il "fischio" comune agli ingranaggi cilindrici, soprattutto alle alte velocità. Questo aumenta anche il rapporto di contatto, il che significa che più denti condividono il carico in ogni momento.

Carico superiore e trasmissione di potenza

Grazie al maggior numero di denti impegnati, gli ingranaggi elicoidali possono gestire carichi più elevati rispetto agli ingranaggi cilindrici della stessa dimensione. I nostri test dimostrano che ciò consente di progettare riduttori più compatti e potenti, il che rappresenta un vantaggio significativo in settori come quello automobilistico e aerospaziale.

Il principale trade-off: la spinta assiale

Tuttavia, c'è un importante compromesso. I denti angolati creano una forza lungo l'asse dell'ingranaggio, nota come spinta assiale. Questa forza deve essere gestita con cuscinetti appropriati, come i cuscinetti reggispinta. La gestione di questa forza è un fattore critico per il successo di una progettazione di ingranaggi elicoidali.

| Aspetto | Ingranaggio cilindrico | Ingranaggio elicoidale |

|---|---|---|

| Il fidanzamento | Improvviso, a pieno viso | Graduale, progressivo |

| Vibrazioni | Più alto | Più basso |

| Esigenze dei cuscinetti | Cuscinetti radiali semplici | Cuscinetti radiali e reggispinta |

| Il migliore per | Tolleranza a bassa velocità e alta rumorosità | Esigenze di alta velocità e bassa rumorosità |

Gli ingranaggi elicoidali offrono un funzionamento più fluido e silenzioso con una maggiore capacità di carico grazie ai loro denti angolati. Tuttavia, questo design introduce una spinta assiale, una forza che richiede un'attenta gestione con cuscinetti specifici, aggiungendo complessità rispetto ai più semplici ingranaggi cilindrici.

Quali sono i parametri geometrici fondamentali?

Analizziamo il nucleo della geometria degli ingranaggi elicoidali. Si tratta di alcuni parametri chiave. Questi numeri definiscono la forma dell'ingranaggio. Inoltre, controllano il modo in cui interagisce con gli altri ingranaggi.

Comprenderli è essenziale per una produzione di successo.

Angolo dell'elica: La svolta decisiva

L'angolo di elica è l'elemento caratterizzante. È l'angolo dei denti rispetto all'asse dell'ingranaggio. Questo angolo consente un funzionamento più fluido e silenzioso rispetto agli ingranaggi cilindrici.

Passo e modulo: Dimensionamento dei denti

Il passo misura la distanza tra i denti. Il modulo è un equivalente metrico che definisce la dimensione dei denti. L'azzeccamento di questi parametri è fondamentale per il corretto ingranamento degli ingranaggi.

| Parametro | Descrizione |

|---|---|

| Passo normale | La distanza tra i denti misurata perpendicolarmente al dente. |

| Passo trasversale | La distanza tra i denti misurata lungo il cerchio del passo. |

La geometria più profonda

Oltre a questi elementi di base, altri parametri sono fondamentali. Essi mettono a punto le prestazioni e la producibilità dell'ingranaggio. Noi di PTSMAKE ci concentriamo su questi dettagli fin dall'inizio. Ciò garantisce che il pezzo finale soddisfi le specifiche esatte.

Angolo di pressione

L'angolo di pressione influisce sulla trasmissione della forza. Influenza la forma del profilo del dente. Un angolo comune è di 20 gradi. Tuttavia, è possibile utilizzare angoli personalizzati per requisiti di carico specifici. Si tratta di un dettaglio critico nella progettazione di ingranaggi elicoidali ad alte prestazioni.

Modulo: Normale vs. Trasversale

Proprio come il passo, il modulo ha due forme. Il modulo normale è misurato perpendicolarmente al dente. Il modulo trasversale si misura nel piano di rotazione. Gli ingranaggi elicoidali accoppiati devono avere lo stesso modulo normale per ingranare correttamente.

Addendum e Dedendum: Altezza del dente

Questi parametri definiscono l'altezza del dente. L'addendum è l'altezza al di sopra del cerchio del passo2. Il dedendum è la profondità al di sotto di esso. Insieme, determinano la profondità di lavoro e il gioco tra i denti ingranati.

| Parametro | Funzione | Impatto |

|---|---|---|

| Angolo dell'elica | Definisce l'inclinazione dei denti | Fluidità, carico di spinta |

| Angolo di pressione | Forma del profilo del dente | Trasmissione della forza, forza |

| Modulo | Dimensione del dente | Dimensione e resistenza degli ingranaggi |

| Addendum | Porzione superiore del dente | Profondità di coinvolgimento |

| Dedendum | Porzione inferiore del dente | Liquidazione |

La padronanza di questi parametri geometrici è fondamentale. L'angolo d'elica, il passo, l'angolo di pressione e l'altezza del dente definiscono la forma, la funzione e l'efficienza dell'ingranaggio. Sono la base per la produzione di ingranaggi elicoidali di alta qualità.

Qual è la funzione dell'angolo elicoidale?

L'angolo di elica non è un numero casuale. È una scelta progettuale fondamentale. Controlla direttamente le prestazioni degli ingranaggi. Questa scelta comporta un attento bilanciamento.

Un angolo maggiore significa un funzionamento più fluido e silenzioso. Ma crea anche una maggiore spinta assiale. Un angolo più piccolo gestisce un carico maggiore con una spinta minore. Ma può essere più rumoroso.

Pensare al giusto progetto di ingranaggi elicoidali è fondamentale. Dobbiamo valutare questi fattori per ogni progetto.

| Angolo dell'elica | Pro | Contro |

|---|---|---|

| Basso (ad esempio, < 20°) | Elevata capacità di carico, spinta assiale ridotta | Rumore più elevato, meno fluido |

| Alto (ad esempio, > 30°) | Funzionamento silenzioso, innesto fluido | Capacità di carico inferiore, spinta assiale elevata |

Scegliere l'angolo giusto per il lavoro

La scelta dell'angolo d'elica perfetto è fondamentale. Dipende interamente dai requisiti dell'applicazione specifica. Non esiste una risposta univoca per tutti.

Noi di PTSMAKE guidiamo i clienti in questo processo. Li aiutiamo a trovare l'equilibrio ottimale per le loro esigenze. Questo garantisce prestazioni e durata nel tempo.

Applicazioni ad alta velocità

Per i sistemi ad alta velocità, come le trasmissioni automobilistiche, spesso si utilizzano angoli d'elica più ampi. Un angolo compreso tra 30° e 45° è comune.

Questa scelta garantisce un trasferimento più fluido della potenza. Un angolo più alto aumenta la rapporto di contatto3che riduce in modo significativo la rumorosità e le vibrazioni. Il compromesso è una maggiore spinta assiale. Questa forza deve essere gestita con cuscinetti robusti.

Applicazioni ad alto carico

Al contrario, i macchinari industriali spesso privilegiano la resistenza. In questo caso, è preferibile un angolo d'elica più piccolo, in genere da 15° a 25°.

Questo design massimizza la capacità di carico. Inoltre, mantiene la spinta assiale gestibile, riducendo le sollecitazioni sul sistema. I nostri risultati dimostrano che questo approccio migliora la durata in ambienti con carichi pesanti.

| Esempio di applicazione | Angolo elicoidale tipico | Obiettivo primario |

|---|---|---|

| Cambio automobilistico | 30° - 45° | Riduzione del rumore |

| Trasportatore industriale | 15° - 25° | Capacità di carico |

| Robotica di precisione | 20° - 35° | Equilibrio tra morbidezza e forza |

L'angolo d'elica è un elemento fondamentale nella progettazione degli ingranaggi elicoidali. Influisce direttamente sulla capacità di carico, sulla rumorosità e sulla spinta assiale. La scelta dell'angolo ottimale è un compromesso critico che si adatta ai requisiti di prestazione di ogni specifica applicazione.

Quali forze agiscono su un ingranaggio elicoidale?

Quando gli ingranaggi elicoidali si ingranano, sulla superficie del dente agisce un'unica forza risultante. Per la progettazione pratica, questa forza viene scomposta in tre componenti distinti.

Questo approccio semplifica l'analisi. Ci permette di prevedere il comportamento dell'ingranaggio sotto carico. La comprensione di questi vettori è fondamentale.

Ogni componente ha una direzione specifica e influisce in modo diverso sull'ingranaggio, sull'albero e sui cuscinetti.

I tre componenti fondamentali della forza

Ecco una rapida descrizione di ciascun vettore di forza:

| Componente della forza | Funzione/Effetto primario |

|---|---|

| Tangenziale | Trasmette coppia e potenza |

| Radiale | Spinge gli ingranaggi l'uno dall'altro |

| Assiale (spinta) | Spinge l'ingranaggio lungo l'asse dell'albero |

La gestione corretta di queste forze è fondamentale per un sistema affidabile.

Perché queste forze sono importanti nel design

Il calcolo di queste forze non è solo un esercizio da manuale. Ha conseguenze dirette sull'intero gruppo meccanico. Trascurare un componente può portare a un guasto del sistema.

Alla PTSMAKE, il nostro processo di progettazione degli ingranaggi elicoidali inizia sempre con un'analisi approfondita delle forze.

Forza tangenziale (Wt)

Questo è il componente principale. È la forza che trasmette effettivamente la potenza da un ingranaggio all'altro. Si può calcolare direttamente dalla coppia e dal diametro del passo dell'ingranaggio.

Forza radiale (Wr)

Questa forza agisce verso il centro dell'ingranaggio. Cerca di allontanare i due ingranaggi. Questo carico deve essere sostenuto dai cuscinetti dell'albero. I cuscinetti specificati in modo errato si usurano rapidamente in presenza di carichi radiali elevati.

Forza assiale (Wa)

Conosciuta anche come spinta, è una caratteristica esclusiva degli ingranaggi elicoidali. Agisce parallelamente all'asse di rotazione dell'ingranaggio. Questa forza richiede cuscinetti reggispinta o cuscinetti a contatto obliquo per evitare che l'ingranaggio si muova lungo l'albero. Un fattore chiave è la normale angolo di pressione4, che aiuta a determinare l'entità di queste forze.

| Forza | Considerazioni sul design | Modalità di guasto potenziale |

|---|---|---|

| Tangenziale | Resistenza dell'albero, design della chiavetta | Cesoiamento del dente, rottura per torsione dell'albero |

| Radiale | Selezione dei cuscinetti, analisi della deflessione dell'albero | Usura precoce dei cuscinetti, affaticamento |

| Assiale | Selezione del cuscinetto reggispinta, resistenza dell'alloggiamento | Surriscaldamento dei cuscinetti, disallineamento degli ingranaggi |

Nei progetti passati, abbiamo riscontrato che trascurare la spinta assiale è una fonte comune di fallimento nei prototipi iniziali realizzati da team meno esperti.

La comprensione delle tre componenti della forza - tangenziale, radiale e assiale - è fondamentale. Questa conoscenza informa direttamente la progettazione di alberi robusti e la selezione di cuscinetti appropriati, prevenendo guasti meccanici catastrofici e garantendo l'affidabilità a lungo termine della vostra applicazione.

Quali sono i principali tipi di ingranaggi elicoidali?

Le configurazioni di ingranaggi elicoidali sono definite principalmente dall'orientamento dei loro alberi. La comprensione di queste configurazioni è fondamentale per una progettazione efficace degli ingranaggi elicoidali.

I due tipi principali sono le disposizioni ad asse parallelo e ad asse incrociato. Ognuno di essi ha una funzione distinta.

Tipi di disposizione chiave

La scelta dipende interamente dal fatto che gli alberi da collegare siano paralleli o meno. Si tratta di una decisione fondamentale nella progettazione di un sistema di ingranaggi.

| Tipo di disposizione | Orientamento dell'albero | Contatto primario |

|---|---|---|

| Asse parallelo | Parallelo | Contatto di linea |

| Asse incrociato | Non parallelo, non intersecante | Punto di contatto |

Questa differenza fondamentale influisce su tutto, dall'efficienza alla capacità di carico.

Quando si progetta un sistema di ingranaggi, la disposizione dell'albero è il primo vincolo da rispettare. Questo determina il tipo di disposizione degli ingranaggi elicoidali possibile per la vostra applicazione. Noi di PTSMAKE partiamo sempre da qui.

Disposizione degli assi paralleli

Sono i più comuni. Trasmettono potenza tra due alberi paralleli. Affinché gli ingranaggi esterni si ingranino correttamente, devono avere eliche opposte (una destra e una sinistra). Questa configurazione è altamente efficiente e può gestire carichi significativi. È la spina dorsale di molte trasmissioni industriali e riduttori di velocità.

Disposizioni ad assi incrociati

Conosciuti anche come ingranaggi a vite, collegano due alberi non paralleli e non intersecanti. Una caratteristica unica è che gli ingranaggi possono avere la stessa mano (entrambi destri o entrambi sinistri).

Tuttavia, il loro contatto è teoricamente un punto singolo. Questo limita la loro capacità di carico. Anche l'efficienza è minore a causa dell'attrito radente più elevato. Le forze generate, come spinta assiale5richiedono anche un'attenta gestione della progettazione dei cuscinetti.

Confronto tra applicazioni e limitazioni

Analizziamo i punti in cui ciascun tipo eccelle e i suoi limiti.

| Tipo | Applicazioni comuni | Limitazioni principali |

|---|---|---|

| Asse parallelo | Trasmissioni automobilistiche, riduttori industriali, riduttori di velocità | Utilizzabile solo per alberi paralleli |

| Asse incrociato | Meccanismi di sterzo per autoveicoli, azionamenti per strumenti leggeri | Minore efficienza, capacità di carico limitata, maggiore usura |

Nei progetti passati, abbiamo riscontrato che gli ingranaggi ad assi incrociati sono migliori per il trasferimento del movimento, non per la trasmissione di alta potenza.

I riduttori elicoidali si dividono in due tipi principali: ad asse parallelo e ad asse incrociato. La scelta è determinata dall'orientamento dell'albero: le disposizioni ad asse parallelo offrono maggiore efficienza e capacità di carico, mentre le configurazioni ad asse incrociato offrono una flessibilità geometrica unica per gli alberi non paralleli.

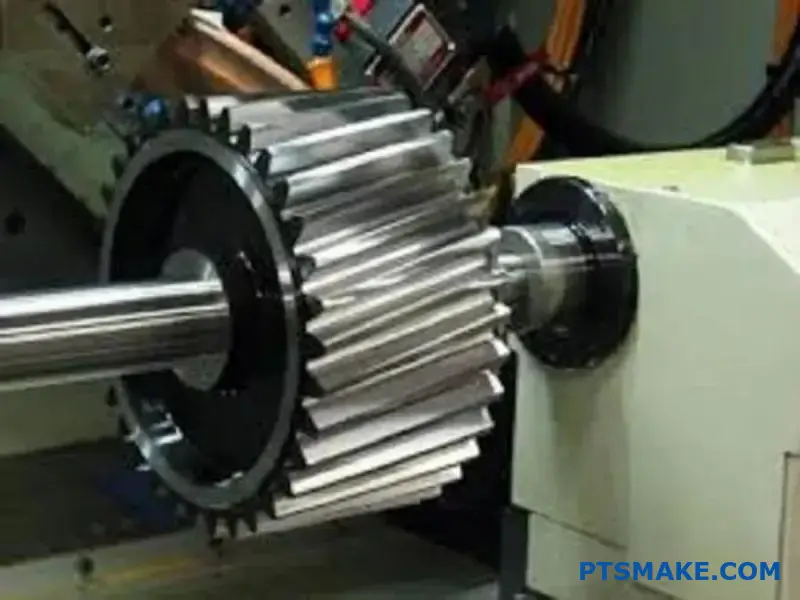

Come si classificano gli ingranaggi elicoidali in base al processo di produzione?

La scelta del giusto processo di produzione è una decisione cruciale. Ha un impatto diretto sulle prestazioni, sui costi e sui tempi di consegna del vostro apparecchio. Il metodo definisce il prodotto finale.

Consideriamo principalmente quattro metodi comuni. Si tratta di dentatura, sagomatura, fresatura e rettifica. Ognuno di essi ha il suo posto nella progettazione degli ingranaggi elicoidali.

Vediamo un rapido confronto.

| Processo | Il migliore per | Velocità |

|---|---|---|

| Salterello | Alto volume | Veloce |

| Modellare | Ingranaggi interni | Medio |

| Fresatura | Prototipi | Lento |

| Rettifica | Alta precisione | Lento |

Analizziamo ulteriormente questi metodi. La scelta migliore dipende sempre dalle esigenze specifiche dell'applicazione. Si tratta di un attento equilibrio tra qualità, velocità e budget.

La tramoggia: Il cavallo di battaglia

La dentatura è un processo di generazione continua. Questo lo rende molto veloce ed economico per produzioni medio-grandi. Produce ingranaggi di alta qualità adatti alla maggior parte delle applicazioni industriali. Il processo è altamente efficiente.

Fresatura e sagomatura: Versatilità

La fresatura utilizza una fresa di forma che corrisponde allo spazio del dente. È più lenta della dentatura a creatore, ma molto versatile per prototipi o piccoli lotti. La sagomatura è ideale per creare ingranaggi interni o con caratteristiche che limitano il gioco della fresa.

Rettifica: Il tocco finale

La rettifica è tipicamente un'operazione di finitura. Viene utilizzata dopo che l'ingranaggio è stato sgrossato e trattato termicamente. Questo processo offre una precisione eccezionale e una finitura superficiale superiore. Garantisce la precisione dell'ingranaggio profilo involuto6 è quasi perfetta. Nei progetti passati di PTSMAKE, abbiamo utilizzato la rettifica per le parti aerospaziali, dove la precisione non è negoziabile.

Ecco un confronto più dettagliato basato sui risultati dei nostri test.

| Processo | Livello di precisione | Finitura superficiale | Velocità di produzione | Costo relativo |

|---|---|---|---|---|

| Fresatura | Basso | Grezzo | Lento | Basso |

| Modellare | Medio | Fiera | Medio | Medio |

| Salterello | Alto | Buono | Veloce | Medio |

| Rettifica | Molto alto | Eccellente | Lento | Alto |

La scelta del processo produttivo è una decisione cruciale per la progettazione. Determina la precisione finale, la finitura superficiale, la velocità di produzione e il costo complessivo dell'ingranaggio elicoidale. L'allineamento del metodo alle esigenze specifiche dell'applicazione garantisce il miglior risultato possibile per il progetto.

In che modo le scelte dei materiali strutturano il processo di progettazione?

La scelta del materiale giusto per gli ingranaggi è un primo passo fondamentale. Si tratta di un equilibrio tra prestazioni, producibilità e costi. Questa scelta definisce il contesto dell'intero progetto.

La decisione presa qui ha un impatto su tutto ciò che segue. Definisce i limiti e le possibilità del vostro progetto.

Una panoramica dei materiali più comuni

Possiamo raggruppare la maggior parte dei materiali per attrezzi in alcune categorie chiave. Ogni famiglia presenta vantaggi e compromessi distinti da considerare.

| Gruppo di materiali | Caratteristica chiave | Il migliore per |

|---|---|---|

| Acciai | Alta resistenza e durata | Macchinari industriali |

| Plastica | Bassa rumorosità e autolubrificazione | Prodotti di consumo |

| Bronzi | Basso attrito e conformabilità | Azionamenti a vite senza fine |

La comprensione di questi gruppi è essenziale per una progettazione efficace.

Approfondimento delle proprietà dei materiali

Analizziamo più da vicino ciascuna categoria. Le specifiche della vostra applicazione vi guideranno verso l'opzione migliore. Noi di PTSMAKE aiutiamo quotidianamente i clienti a orientarsi in queste scelte.

Acciai: Le centrali elettriche

Gli acciai sono la scelta più comune per gli ingranaggi. Gli acciai a basso tenore di carbonio sono facilmente lavorabili, ma possono richiedere un indurimento superficiale. Gli acciai a medio tenore di carbonio offrono un buon mix di resistenza e tenacità.

Gli acciai legati sono i più performanti. Sono utilizzati per applicazioni ad alte sollecitazioni, tra cui la progettazione di robusti ingranaggi elicoidali. Il trattamento termico è la chiave per liberare il loro pieno potenziale. Questo aggiunge un passaggio, ma aumenta notevolmente le prestazioni.

Plastica: Silenzioso ed efficiente

I materiali plastici tecnici come il nylon e l'acetale (Delrin) sono fantastici. Sono perfetti per carichi leggeri o moderati, dove la bassa rumorosità è fondamentale. Si pensi alle stampanti da ufficio o ai dispositivi medici.

Le loro proprietà autolubrificanti riducono le esigenze di manutenzione. Inoltre, lo stampaggio a iniezione li rende convenienti per la produzione di grandi volumi, un processo in cui siamo specializzati.

Bronzi: Il partner ideale

Le leghe di bronzo hanno un ruolo unico. Vengono spesso utilizzate per ingranaggi a vite senza fine che girano contro una vite d'acciaio. Questo perché il bronzo è un materiale più morbido e conformabile.

Questo accoppiamento previene la formazione di galla e riduce l'attrito. La produzione spesso prevede la fusione o la sinterizzazione7, un processo che può creare parti porose in grado di trattenere il lubrificante.

| Categoria di materiale | Forza relativa | Costo relativo | Vantaggio chiave |

|---|---|---|---|

| Acciai al carbonio e legati | Molto alto | Medio - Alto | Durata sotto carico |

| Ingegneria delle materie plastiche | Basso - Medio | Basso | Silenzioso, senza lubrificazione |

| Leghe di bronzo | Medio | Alto | Basso attrito con l'acciaio |

La scelta dei materiali è un compromesso fondamentale per la progettazione. Gli acciai offrono una resistenza ineguagliabile, le materie plastiche garantiscono un funzionamento silenzioso e a basso costo, mentre i bronzi eccellono in ruoli specifici a basso attrito. Le esigenze specifiche della vostra applicazione determineranno il percorso migliore da seguire.

Quali tipi di lubrificazione esistono per i sistemi a ingranaggi cilindrici?

La scelta del giusto metodo di lubrificazione è fondamentale. Ha un impatto diretto sull'efficienza e sulla durata degli ingranaggi elicoidali. Il metodo non è uguale per tutti.

Dipende dall'applicazione specifica. I fattori chiave sono la velocità di funzionamento, il carico e la temperatura. Esploriamo le opzioni più comuni.

Metodi di lubrificazione chiave

In genere si considerano tre tipi principali. Ognuno di essi ha il suo posto in una corretta progettazione di ingranaggi elicoidali.

| Metodo di lubrificazione | Caso d'uso primario | Complessità |

|---|---|---|

| Spruzzi d'olio/Bagno | Velocità e carico moderati | Basso |

| Circolazione forzata dell'olio | Alta velocità e carico pesante | Alto |

| Grasso | Unità a bassa velocità e sigillate | Basso |

Spruzzi d'olio vs. olio forzato vs. grasso

Analizziamo ogni metodo. Capire i pro e i contro aiuta a fare una scelta migliore. Nei progetti di PTSMAKE questo è un argomento di discussione frequente.

Sistemi a schizzo d'olio/bagno

Questo è il metodo più semplice. Gli ingranaggi si immergono in un serbatoio d'olio, spruzzando l'olio sugli altri componenti. È conveniente e affidabile per molte applicazioni generiche.

Tuttavia, a velocità elevate, provoca il "churning". Ciò comporta un calore eccessivo e una perdita di potenza. Non è l'ideale per i sistemi ad alte prestazioni.

Circolazione forzata dell'olio

Questo metodo utilizza una pompa. Spruzza un flusso continuo di olio raffreddato e filtrato direttamente sull'ingranaggio. È la scelta migliore per i lavori più impegnativi.

Eccelle nella dissipazione del calore. Questo lo rende perfetto per le condizioni di alta velocità e di carico elevato, in cui le temperature possono salire vertiginosamente. Lo svantaggio principale è la sua complessità e il suo costo.

I sistemi a olio forzato sono essenziali quando il velocità della linea di lancio8 è elevato, garantendo un film d'olio stabile che protegge i denti dell'ingranaggio dall'usura.

Lubrificazione a grasso

Il grasso è ideale per i riduttori sigillati. È ottimo anche per le applicazioni di difficile accesso per la manutenzione regolare. Aderisce bene alle superfici.

Il suo principale punto debole è lo scarso trasferimento di calore. Il grasso non è in grado di raffreddare gli ingranaggi come l'olio. È più adatto per applicazioni a bassa velocità, intermittenti o a basso carico.

| Metodo | Pro | Contro |

|---|---|---|

| Spruzzi d'olio | Semplice, a basso costo | Scarsa dissipazione del calore, velocità limitata |

| Olio forzato | Eccellente raffreddamento e filtrazione | Complesso, costo elevato, necessita di energia |

| Grasso | Rimane in posizione, a bassa manutenzione | Scarso raffreddamento, può indurire nel tempo |

La scelta del metodo giusto è un equilibrio. È necessario valutare le esigenze di prestazioni rispetto alla complessità del sistema e ai costi. La scelta ha un impatto diretto sulla longevità del riduttore. Garantisce che il sistema di ingranaggi elicoidali funzioni come previsto nelle condizioni di lavoro specifiche.

Quali sono gli elementi chiave di una scheda tecnica di un ingranaggio?

Un disegno di produzione dettagliato è il risultato finale del processo di progettazione. È l'unica fonte di verità per la produzione.

Questo documento deve comunicare chiaramente ogni dettaglio critico. Senza di esso, si rischiano errori e ritardi costosi. È il ponte tra le intenzioni progettuali e la realtà produttiva.

Dati fondamentali dell'ingranaggio

I parametri fondamentali definiscono la geometria di base dell'ingranaggio. Devono essere precisi e non ambigui.

| Parametro | Descrizione |

|---|---|

| Numero di denti (Z) | Definisce la dimensione e il rapporto dell'ingranaggio. |

| Modulo (m) | Il rapporto tra il diametro di riferimento e il numero di denti. |

| Angolo di pressione (α) | L'angolo di trasmissione della forza tra i denti. |

| Angolo e mano dell'elica (β) | Per gli ingranaggi elicoidali, definisce l'angolo e la direzione del dente (sinistra/destra). |

Materiale e qualità

Queste specifiche determinano le prestazioni e la durata dell'ingranaggio. Comprendono il materiale specifico, l'eventuale trattamento termico richiesto e il livello di qualità previsto.

Le informazioni contenute in un disegno vanno ben oltre i numeri di base. Ogni dettaglio ha uno scopo, che influisce direttamente sul funzionamento, sulla durata e sul costo del pezzo finale. La mancanza di un solo elemento può causare gravi problemi.

Tolleranze di produzione critiche

Le tolleranze definiscono la variazione accettabile per ogni dimensione. Le tolleranze strette sono essenziali per le applicazioni di alta precisione, ma aumentano i costi di produzione. Noi di PTSMAKE aiutiamo i clienti a bilanciare le esigenze di prestazioni con la fattibilità della produzione. Tolleranze chiare sul profilo del dente, sul piombo e sul passo sono fondamentali. Ciò è particolarmente vero nella progettazione di ingranaggi elicoidali complessi.

Trattamento termico e finitura superficiale

La scelta del materiale è solo l'inizio. Le specifiche per il trattamento termico, come la carburazione o la nitrurazione, sono fondamentali per ottenere la durezza e la resistenza all'usura richieste. Anche i requisiti di finitura superficiale hanno un impatto sulle prestazioni e sull'attrito. Un dettaglio spesso trascurato è la addendum coefficiente di modifica9, che è fondamentale per evitare l'interferenza dei denti in coppie di ingranaggi specifiche.

Il livello di qualità richiesto, spesso definito da standard come AGMA o ISO, determina il processo di ispezione. In questo modo si garantisce che l'ingranaggio soddisfi i requisiti della sua applicazione.

| Livello di qualità (AGMA) | Applicazione tipica |

|---|---|

| Q5 - Q7 | Macchinari industriali generici, giocattoli. |

| Q8 - Q10 | Trasmissioni automobilistiche, macchine utensili. |

| Q11 - Q13 | Aerospaziale, trasmissione di potenza ad alta velocità. |

| Q14 - Q15 | Ingranaggi master, strumentazione di precisione. |

L'indicazione corretta di queste specifiche sul disegno non è negoziabile. È il progetto che utilizziamo per trasformare il vostro progetto in un componente affidabile e ad alte prestazioni.

Un disegno di produzione completo è lo strumento di comunicazione per eccellenza. Garantisce che la visione dell'ingegnere progettista sia perfettamente tradotta in un pezzo fisico, eliminando le ambiguità e prevenendo costosi errori di produzione.

Qual è il confronto tra ingranaggi singoli e ingranaggi doppi elicoidali (a spina di pesce)?

La scelta tra ingranaggi elicoidali singoli e doppi è una scelta progettuale importante. Si tratta di un classico compromesso ingegneristico tra prestazioni e costi.

Gli ingranaggi a doppia elica, o a spina di pesce, hanno un vantaggio unico. Annullano intrinsecamente la spinta assiale. Ciò consente di ottenere angoli d'elica più elevati.

Il risultato è una trasmissione di potenza più fluida e silenziosa. Ma questo vantaggio ha un prezzo. Sono molto più complessi e costosi da produrre. Questo è un aspetto fondamentale della progettazione degli ingranaggi elicoidali.

I principali compromessi in sintesi

| Caratteristica | Ingranaggio elicoidale singolo | Ingranaggio a doppia elica (a spina di pesce) |

|---|---|---|

| Spinta assiale | Genera spinta | Autoannullamento |

| Funzionamento | Liscio | Eccezionalmente fluido e silenzioso |

| Costo | Più basso | Significativamente più alto |

| Complessità | Più semplice da realizzare | Complesso da produrre |

La scelta del progetto principale: spinta e complessità

La differenza fondamentale sta nella spinta assiale. Un singolo ingranaggio elicoidale spinge lateralmente lungo il suo asse mentre gira. Questa forza deve essere gestita con robusti cuscinetti reggispinta. Questi cuscinetti aggiungono costi e complessità all'assemblaggio complessivo.

Gli ingranaggi a doppia elica risolvono questo problema in modo elegante. Si tratta essenzialmente di due ingranaggi elicoidali singoli che si specchiano l'uno nell'altro. La spinta da un lato annulla perfettamente la spinta dall'altro. Questo design autonomo elimina la necessità di una gestione esterna della spinta.

Vantaggi prestazionali degli ingranaggi a doppia elica

Poiché la spinta assiale non è più un problema, gli ingegneri possono utilizzare angoli d'elica molto più elevati. Un angolo più alto significa che più denti sono in contatto in ogni momento. Ciò aumenta la capacità di carico e garantisce un trasferimento di potenza più fluido. Il risultato è una riduzione delle vibrazioni e un funzionamento più silenzioso.

La sfida della produzione

Queste prestazioni superiori comportano notevoli ostacoli alla produzione. È difficile creare le eliche contrapposte con un allineamento perfetto. I processi di taglio degli ingranaggi come zappettatura10 richiedono utensili speciali o configurazioni multiple.

Qualsiasi disallineamento tra le due metà può reintrodurre le sollecitazioni. Questo annulla i vantaggi del progetto. Noi di PTSMAKE utilizziamo macchine CNC avanzate per garantire questa precisione critica. Questa precisione si traduce direttamente in costi di produzione più elevati.

| Aspetto | Singolo elicoidale | Doppio elicoidale |

|---|---|---|

| Esigenze dei cuscinetti | Richiede cuscinetti reggispinta | Non sono necessari cuscinetti reggispinta |

| Angolo dell'elica | Limitato dalla spinta | Può essere più alto per la scorrevolezza |

| Produzione | Processi standard | Macchinari/impianti specializzati |

| Applicazione | Uso generale | Coppia elevata, alta velocità |

La scelta è chiara: i doppi ingranaggi elicoidali offrono prestazioni superiori, eliminando la spinta assiale per un funzionamento più fluido. Tuttavia, ciò comporta un notevole sovrapprezzo a causa dei loro complessi requisiti di produzione. Si tratta di un compromesso tra le prestazioni ideali e la realtà del budget.

Che ruolo ha il trattamento delle superfici nella durata degli ingranaggi?

I trattamenti superficiali sono la fase finale e cruciale. Determinano la resistenza di un ingranaggio all'usura e alla fatica. Considerateli come un'armatura per il vostro componente.

In genere, queste tecniche vengono raggruppate in due categorie principali. La scelta dipende interamente dall'applicazione e dal materiale dell'ingranaggio.

Categorie di indurimento

La distinzione principale è la profondità dell'indurimento. Deve essere indurito l'intero ingranaggio o solo la superficie?

| Tipo di tempra | Proprietà principale | Proprietà di superficie |

|---|---|---|

| Indurimento passante | Duro | Duro |

| Cementazione | Resistente e duttile | Duro e resistente all'usura |

Questa scelta è fondamentale per le prestazioni.

La cementazione è spesso la scelta migliore per gli ingranaggi. Crea un componente a doppia proprietà. Si ottiene una superficie molto dura e resistente all'usura con un nucleo più morbido e resistente.

Questa combinazione previene l'usura superficiale dovuta alle sollecitazioni di contatto. Allo stesso tempo, il nucleo duttile assorbe i carichi d'urto senza fratturarsi. È il meglio di entrambi i mondi. Il processo prevede il riscaldamento dell'acciaio per trasformarne la struttura in austenite11 prima dell'estinzione.

Metodi comuni di cementazione

Noi di PTSMAKE lavoriamo spesso con tre metodi principali. Ognuno di essi presenta vantaggi unici per applicazioni come la progettazione di ingranaggi elicoidali ad alta sollecitazione.

Carburazione

Questo metodo introduce il carbonio nella superficie dell'acciaio. Crea una cassa molto dura e profonda, ideale per applicazioni pesanti. Tuttavia, può causare una certa distorsione dei pezzi.

Nitrurazione

La nitrurazione utilizza l'azoto per indurire la superficie. Il risultato è una durezza superficiale estremamente elevata. Il processo avviene a temperature più basse, riducendo al minimo la distorsione. Questo lo rende perfetto per gli ingranaggi di precisione.

Tempra a induzione

Questa tecnica utilizza l'induzione elettromagnetica per riscaldare la superficie. È veloce e precisa. È eccellente per la tempra localizzata su aree specifiche del dente dell'ingranaggio.

| Metodo | Vantaggio chiave | Il migliore per |

|---|---|---|

| Carburazione | Custodia rigida e profonda | Carichi d'urto elevati |

| Nitrurazione | Elevata durezza, bassa distorsione | Componenti di precisione |

| Tempra a induzione | Controllo rapido e localizzato | Geometrie complesse di ingranaggi |

I trattamenti superficiali si suddividono in indurimento passante e cementazione. I metodi di cementazione, come la carburazione, la nitrurazione e la tempra a induzione, creano una superficie dura e resistente all'usura, pur mantenendo un nucleo tenace. Questa duplice natura prolunga notevolmente la vita operativa e l'affidabilità degli ingranaggi.

Come si eseguono i calcoli geometrici di base?

I calcoli di progettazione geometrica sono un processo sistematico. Si inizia con i requisiti fondamentali. Di solito si tratta del rapporto di trasmissione e dell'interasse tra gli alberi.

Da questi punti di partenza, determiniamo metodicamente tutti gli altri parametri critici. È un puzzle in cui ogni pezzo deve incastrarsi perfettamente.

Vincoli di partenza fondamentali

L'intero progetto si basa su due valori primari.

| Vincolo | Descrizione |

|---|---|

| Rapporto richiesto | Il rapporto di velocità e coppia tra i due ingranaggi. |

| Distanza dal centro | La distanza fissa tra i centri dei due alberi. |

Questo approccio strutturato garantisce che il progetto finale soddisfi senza problemi tutte le esigenze operative. E previene costosi errori in seguito.

Per passare dai requisiti iniziali al progetto finale, è necessario seguire una metodologia chiara e iterativa. Non è sempre una linea retta da A a B. Spesso è necessario regolare i parametri per soddisfare tutti i vincoli.

Guida al calcolo passo per passo

Per prima cosa, stabiliamo le nostre conoscenze: il rapporto di trasmissione (i) e l'interasse (a). L'obiettivo è trovare la giusta combinazione di modulo, numero di denti e angolo d'elica che soddisfi questi vincoli.

Selezione dei parametri iniziali

L'angolo di elica (β) è spesso un buon punto di partenza per la progettazione degli ingranaggi elicoidali. Una scelta comune è tra 15° e 30°. Questa scelta influenza direttamente la resistenza e il livello di rumorosità dell'ingranaggio.

In base ai nostri test, un angolo d'elica maggiore garantisce un funzionamento più fluido. Tuttavia, crea anche una maggiore spinta assiale, che deve essere presa in considerazione.

Il ciclo iterativo

Con un angolo elicoidale di prova, possiamo quindi avvicinarci al modulo. Il modulo trasversale (mt) è legato all'interasse, mentre il modulo trasversale (mt) è legato all'interasse. Modulo normale12 si riferisce all'utensile da taglio. Sono collegati dall'angolo d'elica.

Il processo prevede la selezione di un modulo standard e il calcolo del numero di denti. Si regola fino a ottenere numeri interi che soddisfino il rapporto di trasmissione e si adattino all'esatto interasse.

| Parametro | Relazione / Obiettivo |

|---|---|

| Diametri del passo | Determinato dal modulo e dal numero di denti. |

| Numero di denti | Devono essere numeri interi e soddisfare il rapporto di trasmissione. |

| Larghezza della faccia | Dimensionato per gestire il carico di coppia richiesto. |

Noi di PTSMAKE utilizziamo un software per velocizzare questa operazione, ma la comprensione del processo manuale è fondamentale per qualsiasi ingegnere. In questo modo è possibile verificare la correttezza dei risultati.

Questo processo graduale, che parte dal rapporto e dall'interasse, fornisce un quadro affidabile. Vi guida attraverso le scelte interconnesse di modulo, numero di denti e angolo d'elica per creare un progetto geometrico funzionale e robusto per componenti come gli ingranaggi elicoidali.

Come selezionare i materiali e i trattamenti termici appropriati?

Un quadro decisionale strutturato è fondamentale. Elimina le congetture dalla selezione dei materiali. Questo processo garantisce che gli ingranaggi soddisfino in modo affidabile le prestazioni richieste.

Iniziare con i calcoli dello stress

Innanzitutto, è necessario comprendere le forze in gioco. Calcolate le sollecitazioni di flessione e di contatto che il vostro ingranaggio dovrà affrontare durante il funzionamento. Questi numeri sono la vostra base.

Utilizzare i diagrammi delle proprietà dei materiali

Con i valori di sollecitazione in mano, consultare le tabelle dei materiali. Gli standard di organizzazioni come l'AGMA sono preziosi in questo caso. Esse forniscono una mappa delle proprietà dei materiali.

L'obiettivo è trovare una combinazione di lega di acciaio e trattamento termico. Questa combinazione deve offrire una sollecitazione ammissibile sufficiente. Deve anche includere un margine di sicurezza adeguato.

| Tipo di stress | Considerazioni chiave |

|---|---|

| Sforzo di flessione | Si riferisce alla resistenza alla frattura del dente |

| Contatto Stress | Si riferisce alla resistenza al pitting superficiale |

Questo approccio sistematico porta a un prodotto finale durevole e affidabile.

Un quadro di riferimento per la selezione

Una struttura robusta evita errori costosi. Dopo aver calcolato le sollecitazioni, il passo successivo è un'immersione profonda nelle proprietà del materiale. Si cerca un materiale in grado di sopportare i carichi calcolati per l'intera durata di vita.

Il ruolo dei margini di sicurezza

Un margine di sicurezza non è solo un cuscinetto arbitrario. Tiene conto delle incertezze nei calcoli di carico, delle incongruenze dei materiali e delle variazioni di produzione. Un margine compreso tra 1,5 e 2,0 è comune, ma può variare.

Abbinare il materiale all'applicazione

Per guidare questo processo utilizziamo spesso le tabelle AGMA dell'PTSMAKE. Queste tabelle forniscono i numeri delle sollecitazioni ammissibili per varie leghe di acciaio e trattamenti termici. Questi dati ci aiutano a confrontare rapidamente le opzioni.

Ad esempio, i calcoli potrebbero indicare la necessità di un'elevata durezza superficiale. Questo vi porterebbe a considerare i processi di cementazione. Si tratta di un aspetto critico della durevolezza Progettazione di ingranaggi elicoidali.

Il materiale limite di resistenza13 è un fattore critico in questa analisi. Determina come il materiale resiste a ripetuti cicli di sollecitazione senza cedere.

| Materiale | Trattamento termico comune | Vantaggi principali |

|---|---|---|

| AISI 4140 | Temprato e rinvenuto | Buona resistenza del nucleo, costo moderato |

| AISI 8620 | Carburato e temprato | Eccellente durezza superficiale, buona tenacità |

| AISI 9310 | Carburato e temprato | Prestazioni eccellenti, elevata durata a fatica |

Questo confronto strutturato ci permette di selezionare l'equilibrio ottimale tra prestazioni e costi.

Una struttura solida inizia con l'analisi delle sollecitazioni. Utilizza poi le tabelle dei materiali per la selezione. Infine, include sempre un margine di sicurezza. Questo garantisce prestazioni affidabili e una lunga durata dei vostri pezzi.

Conoscere le opzioni di trattamento termico

La scelta della lega è solo metà della battaglia. È il processo di trattamento termico a sbloccare il potenziale del materiale. Ogni metodo offre un equilibrio unico di proprietà.

Carburazione e tempra

Si tratta di un processo di cementazione. Introduciamo carbonio nella superficie di un pezzo in acciaio a basso tenore di carbonio. In questo modo si crea uno strato esterno duro e resistente all'usura (la "cassa").

Il cuore del dente rimane più morbido e duttile. Questa combinazione offre un'eccellente resistenza all'affaticamento superficiale, mantenendo la tenacità necessaria per assorbire i carichi d'urto senza fratturarsi.

Nitrurazione

La nitrurazione è un altro processo di indurimento superficiale. Utilizza l'azoto per creare uno strato superficiale molto duro. Viene eseguita a temperature più basse rispetto alla carburazione, il che comporta una minore distorsione dei pezzi. Questo lo rende ideale per gli ingranaggi di alta precisione.

Indurimento passante

Questo processo, spesso chiamato tempra e rinvenimento, indurisce l'intero dente dell'ingranaggio, non solo la superficie. Fornisce una buona resistenza e tenacità complessiva. In genere è un'opzione più economica per le applicazioni con carichi moderati.

| Trattamento | Durezza della superficie | Durezza del nucleo | Rischio di distorsione |

|---|---|---|---|

| Carburazione | Molto alto | Buono | Moderato |

| Nitrurazione | Alto | Variabile | Basso |

| Indurimento passante | Moderato | Buono | Moderato |

Nel nostro lavoro con i clienti, analizziamo le esigenze specifiche dell'applicazione per raccomandare il trattamento termico più adatto ed economico.

Prendere la decisione finale

La scelta del materiale e del trattamento termico giusto è una fase cruciale. Ha un impatto diretto sulla durata, sull'affidabilità e sul costo complessivo dell'ingranaggio. Un approccio sistematico non è solo consigliato, è essenziale.

Iniziate dai calcoli ingegneristici. Lasciatevi guidare dai dati sulle sollecitazioni di flessione e di contatto.

Utilizzate i grafici standard del settore per restringere le opzioni. Considerate sempre un margine di sicurezza prudente per garantire una performance a lungo termine.

Questo processo metodico elimina le ambiguità. Garantisce che la scelta finale sia basata su solidi principi ingegneristici. Noi di PTSMAKE utilizziamo questa struttura per fornire componenti che funzionano perfettamente fin dal primo giorno.

Come determinare il livello di qualità richiesto per gli ingranaggi?

La scelta della giusta qualità degli ingranaggi è una decisione cruciale. Ha un impatto diretto sulle prestazioni, sulla durata e sul costo complessivo. In sostanza, si tratta di bilanciare la precisione con il budget.

Questa scelta non è arbitraria. È guidata da specifici fattori operativi. Le velocità più elevate richiedono tolleranze più strette per funzionare correttamente.

Fattori decisivi

Considerate tre punti principali: la velocità, la rumorosità e la criticità dell'applicazione. Una mancata corrispondenza può portare a guasti prematuri o a spese inutili.

| Fattore | Requisito basso | Requisito elevato |

|---|---|---|

| Velocità di funzionamento | Qualità AGMA/ISO inferiore | Qualità AGMA/ISO superiore |

| Livello di rumore | Qualità AGMA/ISO inferiore | Qualità AGMA/ISO superiore |

| Criticità | Qualità AGMA/ISO inferiore | Qualità AGMA/ISO superiore |

Un numero di qualità più alto di AGMA o ISO significa tolleranze più strette. Questa precisione riduce gli errori di movimento, le vibrazioni e il rumore. Ma aumenta anche la complessità della produzione e i costi.

Trovare il punto giusto è fondamentale. Se si esagera con il livello di qualità degli ingranaggi, si paga per una precisione che non serve. Una specifica insufficiente porta a prestazioni scarse e a potenziali guasti del sistema.

Bilanciare costi e prestazioni

L'aumento dei costi non è lineare. Passare da un AGMA 8 a un AGMA 10 può far aumentare i costi in modo significativo. Il passaggio ad AGMA 12 o superiore richiede rettifiche e ispezioni specializzate, con un ulteriore aumento del prezzo.

Il ruolo della velocità operativa

I sistemi ad alta velocità sono sensibili alle imperfezioni. Anche un piccolo errore, come deviazione del passo14possono causare vibrazioni e rumori significativi ad alti regimi. Ciò è particolarmente vero nelle applicazioni che prevedono l'impiego di ingranaggi elicoidali, in cui è fondamentale una trasmissione fluida della potenza. Per velocità superiori a 2000 RPM, è solitamente necessario un grado di qualità superiore.

Rumore e criticità

Alcune applicazioni richiedono un funzionamento silenzioso. I dispositivi medici o l'elettronica di consumo di fascia alta ne sono un ottimo esempio. In questo caso, una qualità superiore degli ingranaggi non è negoziabile.

Nel settore aerospaziale o robotico, il fallimento non è un'opzione. La criticità dell'ingranaggio impone un livello di qualità molto elevato, indipendentemente dalla velocità o dal rumore, per garantire un'affidabilità assoluta.

| Tipo di applicazione | Gamma di qualità tipica AGMA |

|---|---|

| Beni di consumo | 6 - 8 |

| Macchinari industriali | 8 - 10 |

| Automotive / EV | 9 - 11 |

| Aerospaziale / Medicale | 11 - 13+ |

La scelta della giusta qualità di ingranaggi è un compromesso. È necessario valutare attentamente la velocità di funzionamento, i vincoli di rumorosità e la criticità dell'applicazione rispetto ai costi di produzione. Un approccio metodico evita l'eccessiva ingegnerizzazione e garantisce le prestazioni necessarie senza dover spendere troppo per una precisione superflua.

Un metodo di selezione pratico

Nei progetti passati, ho scoperto che un approccio semplice e in tre fasi funziona meglio. Questo metodo aiuta i team a evitare la confusione e a prendere una decisione basata sui dati.

Innanzitutto, definite chiaramente i vostri requisiti di prestazione non negoziabili. Qual è il livello massimo di rumore accettabile? Quali sono le velocità e i carichi operativi?

In secondo luogo, utilizzare questi requisiti per identificare una gamma di qualità di partenza dalle tabelle AGMA o ISO. In questo modo si ottiene una base tecnica per la discussione.

Infine, parlate con il vostro partner di produzione. Noi di PTSMAKE possiamo esaminare il vostro progetto e suggerirvi il livello di qualità più conveniente che soddisfi i vostri obiettivi di prestazione, evitando costose rilavorazioni successive.

Perché la partnership è importante

Questi standard sono ottime linee guida, ma non rappresentano l'intera storia. Le prestazioni reali dipendono dal processo di produzione, dalla scelta dei materiali e dall'assemblaggio.

È qui che una solida partnership con il vostro produttore diventa preziosa. Un team esperto può guardare oltre i numeri. Possiamo aiutarvi a capire le implicazioni pratiche della scelta di un AGMA 9 rispetto a un AGMA 10 per il vostro progetto specifico, facendovi potenzialmente risparmiare migliaia di euro su una produzione.

Considerazioni finali

In definitiva, l'obiettivo è quello di specificare il livello di qualità più basso che soddisfi in modo affidabile tutti i requisiti di prestazione dell'applicazione. Non cadete nella trappola di pensare che "più alto è sempre meglio".

Meglio è ciò che funziona perfettamente per il vostro progetto e il vostro budget. È una scelta strategica, non solo tecnica. La collaborazione con gli esperti vi garantisce di fare la scelta giusta fin dall'inizio.

Soluzioni di precisione per riduttori elicoidali con PTSMAKE

Sia che stiate progettando ingranaggi elicoidali avanzati o abbiate bisogno di una produzione di ingranaggi affidabile e di alta precisione, PTSMAKE è pronta a dare vita al vostro progetto. Contattateci oggi stesso per un preventivo rapido e non vincolante e scoprite perché i principali ingegneri e innovatori si affidano a PTSMAKE per le loro sfide più difficili!

Scoprite come i denti angolati migliorano le prestazioni degli ingranaggi e riducono la rumorosità. ↩

Fate clic su una guida visiva per comprendere meglio questo concetto fondamentale di ingranaggio. ↩

Capire come questa metrica chiave influenza le prestazioni e la longevità degli ingranaggi in un dettagliato progetto di ingranaggi elicoidali. ↩

Per saperne di più su come questo angolo influisce sui calcoli della forza degli ingranaggi e sulle prestazioni complessive. ↩

Scoprite come questa forza influisce sulla scelta dei cuscinetti e sulla progettazione complessiva nella nostra guida dettagliata. ↩

Comprendere la curva critica dei denti degli ingranaggi e il suo impatto sulle prestazioni e sull'efficienza. ↩

Per saperne di più su questo processo di metallurgia delle polveri che crea componenti resistenti e autolubrificanti per usi speciali. ↩

Scoprite come questo parametro critico influisce sulla progettazione degli ingranaggi e sulle scelte di lubrificazione. ↩

Scoprite come questo fattore viene regolato per migliorare l'ingranaggio e prevenire il sottosquadro. ↩

Scoprite questo comune metodo di taglio degli ingranaggi e le sue sfide con le geometrie complesse. ↩

Scoprite questa fase critica ad alta temperatura dell'acciaio e il suo ruolo nel trattamento termico. ↩

Comprendere la differenza fondamentale tra modulo normale e trasversale per un calcolo accurato degli ingranaggi elicoidali. ↩

Scoprite come questa proprietà critica determina la durata a fatica a lungo termine dei vostri pezzi. ↩

Fate clic per capire come questa piccola variazione influisca sulla rumorosità degli ingranaggi e sulle prestazioni complessive. ↩