I dissipatori di calore si guastano più spesso di quanto si pensi. Vedo ingegneri alle prese con il surriscaldamento dei componenti elettronici, con arresti termici imprevisti e con progetti che funzionano sulla carta ma falliscono nelle applicazioni reali.

Una progettazione efficace dei dissipatori di calore richiede la comprensione delle proprietà dei materiali, dei metodi di produzione e della gestione termica a livello di sistema, per abbinare le soluzioni di raffreddamento a prestazioni specifiche, costi e vincoli di spazio.

Questa guida vi guida attraverso 23 domande critiche che determinano il successo o il fallimento della vostra soluzione termica. Imparerete i compromessi pratici tra materiali, metodi di produzione e approcci di raffreddamento che gli ingegneri termici esperti utilizzano per risolvere i problemi del mondo reale.

In che modo la scelta del materiale influisce sull'efficacia del dissipatore di calore?

La scelta del materiale giusto per un dissipatore di calore è fondamentale. Si tratta di un equilibrio tra prestazioni, costi e peso. La decisione ha un impatto diretto sulla gestione termica.

Il parametro chiave è la conduttività termica (valore k). Indica l'efficienza con cui un materiale trasferisce il calore.

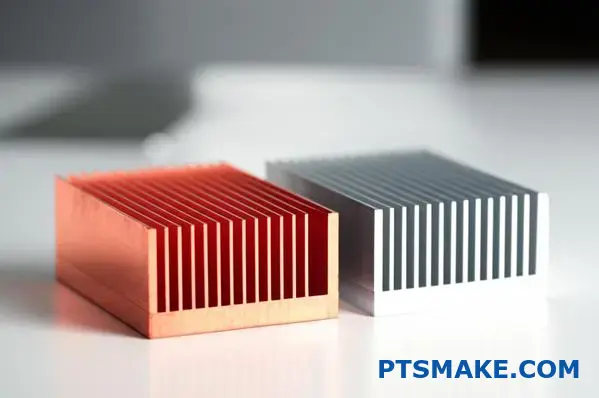

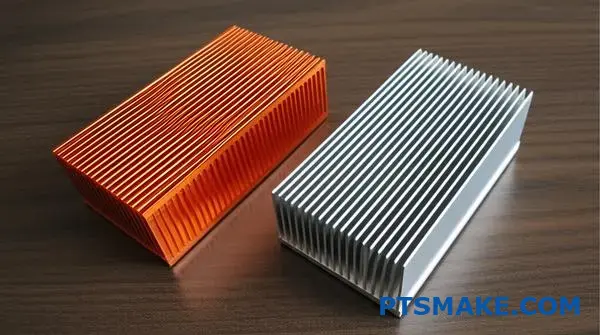

Confrontiamo i due materiali più comuni. Il rame è un ottimo conduttore, ma è più pesante e più costoso. L'alluminio offre buone prestazioni a costi e pesi inferiori.

Ecco un rapido confronto:

| Materiale | Conduttività termica (W/mK) | Costo relativo | Densità (g/cm³) |

|---|---|---|---|

| Rame | ~400 | Più alto | 8.96 |

| Alluminio (6061) | ~167 | Più basso | 2.70 |

Questo compromesso è fondamentale per una progettazione efficace dei dissipatori di calore.

La scelta tra alluminio e rame non è sempre semplice. Va al di là dei numeri riportati su una scheda tecnica.

Il caso del rame

L'elevata conducibilità termica del rame lo rende ideale per le applicazioni ad alta potenza. Se si dispone di uno spazio ridotto e si ha la necessità di spostare rapidamente una grande quantità di calore, il rame è spesso la scelta migliore. Si pensi alle CPU ad alte prestazioni o all'elettronica di potenza compatta. Il costo e il peso maggiori sono giustificati dalle prestazioni superiori in queste situazioni critiche.

Il vantaggio dell'alluminio

Per la maggior parte delle applicazioni, le leghe di alluminio come 6061 o 6063 sono fantastiche. I loro conduttività termica1 è inferiore a quello del rame, ma è più che sufficiente per molti componenti elettronici. Il vero vantaggio è dato dalla sua bassa densità e dal suo costo. Nei nostri progetti passati presso PTSMAKE, abbiamo scoperto che per i dissipatori di calore di grandi dimensioni, il risparmio di peso dell'alluminio rappresenta un grande vantaggio nella progettazione. Inoltre, è molto più facile da estrudere e consente di realizzare alette complesse che migliorano il flusso d'aria e il raffreddamento.

Prendere la decisione giusta

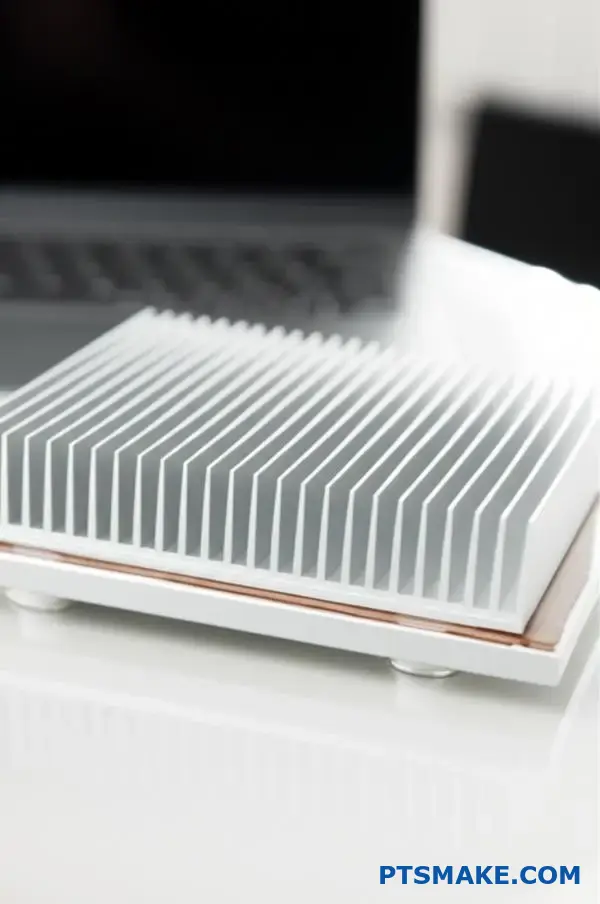

In definitiva, il materiale migliore dipende dai requisiti specifici del prodotto. È necessario considerare il carico termico, lo spazio fisico disponibile, il limite di peso complessivo del prodotto e, naturalmente, il budget. In alcuni progetti ibridi, utilizziamo persino basi in rame con alette in alluminio per ottenere il meglio di entrambi i mondi.

Il materiale ideale per il dissipatore di calore è un compromesso. È necessario bilanciare la conducibilità termica con fattori pratici come il peso e il costo. La scelta finale dipende interamente dalle esigenze e dai vincoli dell'applicazione specifica.

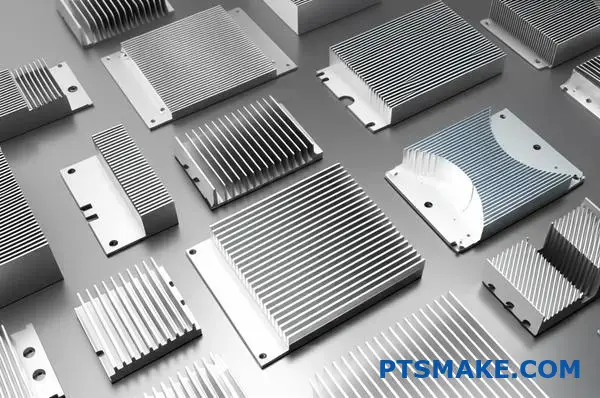

Come si classificano i dissipatori di calore in base al metodo di produzione?

Il metodo di produzione è il modo più fondamentale per classificare un dissipatore di calore. È l'elemento che determina tutto. Definisce la forma, le prestazioni e il costo.

La comprensione di questi metodi aiuta a scegliere la soluzione giusta per il progetto. Ogni processo crea un fattore di forma distinto.

Metodi di produzione comuni

Vediamo le principali tecniche utilizzate nel settore. Si va dalle semplici estrusioni ai più complessi processi di forgiatura e scalfittura.

Un rapido confronto

| Metodo | Vantaggio primario | Forma tipica |

|---|---|---|

| Estrusione | Economicamente vantaggioso | Pinne dritte |

| Timbratura | Alto volume | Alette sottili in metallo |

| Forgiatura | Integrità strutturale | Pinne |

| Sciare | Alta densità di alette | Pinne ultrasottili |

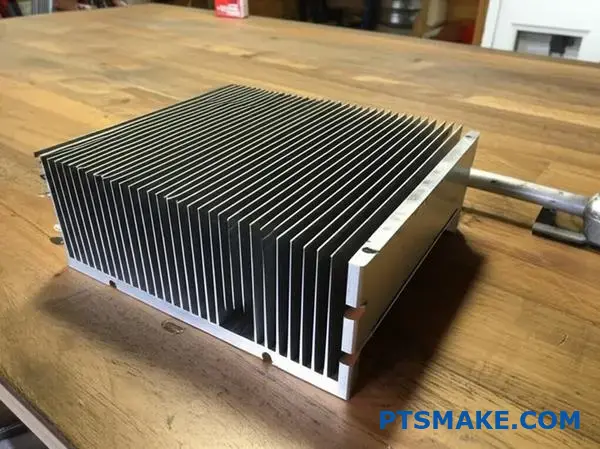

Estrusione

Questo è il metodo più comune. Un blocco di alluminio viene spinto attraverso uno stampo per creare un profilo trasversale specifico. In questo modo si ottengono dissipatori di calore con alette dritte e lineari. È molto conveniente per le applicazioni di media potenza.

Timbratura

Per la produzione di grandi volumi, il metodo preferito è lo stampaggio. Sottili fogli di metallo, come alluminio o rame, vengono stampati nelle forme desiderate delle alette. Queste alette vengono poi assemblate su una piastra di base. Questo metodo è comune nell'elettronica di consumo.

Forgiatura

La forgiatura consiste nel comprimere il metallo sotto un'immensa pressione. In questo modo si creano forme molto resistenti e complesse, come le alette ellittiche o rotonde. Questo processo migliora l'integrità strutturale del materiale e ne esalta le caratteristiche. conduttività termica2. È eccellente per le applicazioni più impegnative.

Incollaggio e scalfittura

L'incollaggio consente un elevato grado di personalizzazione. Le alette vengono prodotte separatamente e poi fissate a una base. Questo ci permette di costruire dissipatori di calore di grandi dimensioni con alette molto alte. Lo skiving consente di ricavare le alette da un blocco solido di metallo, creando un pezzo senza giunture con una densità di alette estremamente elevata per il massimo raffreddamento.

| Processo | Complessità del design | Prestazioni termiche |

|---|---|---|

| Estrusione | Basso | Buono |

| Timbratura | Da basso a medio | Moderato |

| Forgiatura | Alto | Molto buono |

| Legame/Skiving | Alto | Eccellente |

Ogni metodo di produzione produce un dissipatore di calore con caratteristiche distinte. La scelta tra estrusione, stampaggio, forgiatura o skiving dipende interamente dai requisiti termici del progetto, dal budget e dai vincoli fisici del progetto.

Quali sono i compromessi tra i diversi tipi di produzione?

La scelta del giusto processo produttivo è fondamentale. Ha un impatto diretto sulle prestazioni e sui costi finali del prodotto. Non si tratta solo di produrre un pezzo, ma anche di realizzare il diritto parte.

Confrontiamo due metodi comuni per un dissipatore di calore.

Estrusione: Il cavallo di battaglia

L'estrusione è conveniente per volumi elevati. Crea un pezzo unico, ottimo per il trasferimento termico. Ma ha dei limiti.

Bonded Fin: Lo specialista

Questo metodo consente di ottenere una densità di alette molto più elevata. Offre agli ingegneri una maggiore libertà di progettazione. Tuttavia, ciò comporta un costo unitario più elevato.

Ecco una rapida panoramica di come si posizionano.

| Caratteristica | Estrusione | Pinna incollata |

|---|---|---|

| Costo degli utensili | Alto | Da basso a medio |

| Costo unitario | Basso | Alto |

| Libertà di progettazione | Limitato | Alto |

Questa semplice scelta pone le basi per tutto ciò che segue.

Analizziamo i fattori pratici di progettazione. La scelta della produzione ha conseguenze reali sulle capacità del prodotto. Dobbiamo andare oltre le basi del costo.

Densità delle alette e rapporto d'aspetto

L'estrusione limita la vicinanza delle alette. Il processo richiede un certo spessore di base. Questo limita anche il rapporto d'aspetto, ossia l'altezza di un'aletta rispetto alla sua larghezza. Un rapporto d'aspetto basso può limitare il raffreddamento.

I processi di incollaggio delle alette superano questo problema. Possiamo fissare alette molto sottili e alte a una base. Questo aumenta notevolmente la superficie di dissipazione del calore. Questo è fondamentale per le applicazioni ad alta potenza in cui lo spazio è limitato. Il interstiziale3 Anche il materiale utilizzato per l'incollaggio è un fattore chiave.

Costi e prestazioni termiche

Questo è il compromesso centrale. Noi di PTSMAKE aiutiamo costantemente i clienti a prendere questa decisione. Per un dissipatore standard, l'estrusione è spesso sufficiente ed economica.

Quando le prestazioni sono fondamentali, le alette incollate sono superiori. Sebbene il processo sia più complesso e costoso, le prestazioni termiche possono essere significativamente migliori. In base ai nostri test, un dissipatore ad alette incollate ben progettato può superare di gran lunga un dissipatore estruso.

| Fattore di progettazione | Estrusione | Pinna incollata | Impatto |

|---|---|---|---|

| Densità dell'aletta | Basso | Alto | Maggiore superficie di raffreddamento |

| Rapporto d'aspetto | Limitato | Alto | Migliore flusso d'aria e trasferimento di calore |

| Costo | Più basso | Più alto | Decisione su budget e prestazioni |

| Prestazioni termiche | Buono | Eccellente | Definisce l'idoneità dell'applicazione |

La scelta del processo giusto è una decisione strategica. L'estrusione offre una soluzione economica per molte applicazioni standard. Tuttavia, per le sfide termiche più impegnative, metodi come le alette incollate offrono prestazioni superiori e flessibilità di progettazione, giustificando il loro costo più elevato. La chiave sta nell'allineare il processo con i vostri obiettivi specifici.

Quali opzioni di materiale esistono oltre all'alluminio standard?

Sebbene le leghe di alluminio siano eccellenti per la maggior parte delle applicazioni, alcuni progetti hanno requisiti estremi. Quando i materiali standard non sono all'altezza, dobbiamo esplorare alternative avanzate.

Queste opzioni specializzate garantiscono una gestione termica superiore. Sono perfette per l'elettronica ad alta potenza o per le applicazioni aerospaziali. Esaminiamo i materiali che superano i limiti delle prestazioni.

| Materiale | Vantaggio chiave | Il miglior caso d'uso |

|---|---|---|

| Rame | Alta conduttività | Elettronica densa |

| Grafite | Leggero e conduttivo | Aerospaziale |

| Diamante | Conduttore finale | Laser ad alta potenza |

Rame: L'aggiornamento da non perdere

Il rame è il più comune passo avanti rispetto all'alluminio. La sua conducibilità termica è quasi doppia rispetto a quella dell'alluminio 6061, il che lo rende fantastico per un potente dissipatore di calore.

Il compromesso è un aumento significativo del peso e dei costi. Nei progetti passati dell'PTSMAKE, di solito riserviamo il rame puro per le piastre di base o per i diffusori di calore che entrano direttamente in contatto con un chip ad alta potenza. Questo approccio ibrido bilancia prestazioni e costi.

Materiali esotici per prestazioni di alto livello

Quando il costo è secondario rispetto alle prestazioni, ci rivolgiamo a opzioni più avanzate.

Grafite

La grafite pirolitica ricotta è un vero e proprio cambiamento. È incredibilmente leggera e offre una conducibilità termica direzionale fino a quattro volte superiore a quella del rame lungo il suo piano primario. Questo la rende perfetta per il settore aerospaziale o per i dispositivi portatili di alta qualità.

Compositi e diamanti

Per i progetti più impegnativi, potremmo utilizzare Compositi a matrice metallica4. Questi materiali combinano metalli e ceramiche per ottenere proprietà specifiche, come un basso coefficiente di espansione termica. Il diamante rimane il conduttore termico per eccellenza, ma il suo costo lo limita ad applicazioni altamente specializzate come i semiconduttori avanzati o l'ottica ad alta potenza.

| Materiale | Conduttività termica (W/mK) | Considerazioni chiave |

|---|---|---|

| Alluminio (6061) | ~170 | Tuttofare |

| Rame (C110) | ~390 | Pesante, ad alte prestazioni |

| Grafite (APG) | ~1500 (in aereo) | Leggero, direzionale |

| Diamante | ~2200 | Costi e prestazioni estremi |

La scelta del materiale è un atto di equilibrio critico. Sebbene l'alluminio sia un materiale affidabile, sapere che esistono queste opzioni avanzate è fondamentale per affrontare i problemi di gestione termica più difficili. La scelta del materiale giusto garantisce il funzionamento affidabile del dispositivo in condizioni difficili.

Quando il rame è una scelta migliore dell'alluminio?

La decisione si riduce spesso a un fattore chiave: il calore. Il rame è il chiaro vincitore quando è necessario allontanare rapidamente il calore da una fonte.

Questo vale soprattutto per i componenti piccoli e potenti. Pensate all'elettronica ad alte prestazioni. Generano un calore intenso in un'area molto piccola.

Il ruolo della conducibilità termica

La capacità del rame di condurre il calore è quasi doppia rispetto a quella dell'alluminio. Questo fa un'enorme differenza in applicazioni specifiche. L'alluminio non riesce sempre a tenere il passo.

| Materiale | Conduttività termica (W/mK) |

|---|---|

| Rame (C110) | ~391 |

| Alluminio (6061) | ~167 |

Scenari ad alta densità di potenza

Quando si ha a che fare con sorgenti ad alta potenza, la rapida diffusione del calore dalla base di un dissipatore di calore è fondamentale. In questo modo si evita la formazione di punti caldi che possono danneggiare il componente.

Analisi delle applicazioni ad alto calore

Approfondiamo il motivo per cui il rame è essenziale per alcuni progetti. L'obiettivo è quello di allontanare l'energia termica dalla sorgente il più velocemente possibile. Questo trasferimento iniziale è spesso il principale collo di bottiglia dell'intero sistema termico.

È qui che brilla la superiore conduttività del rame. Agisce come una superstrada termica. Diffonde rapidamente il calore su un'area più ampia. In questo modo la fase successiva, la convezione nell'aria, diventa molto più efficace.

Nel nostro lavoro all'PTSMAKE, vediamo spesso questo problema con processori avanzati e sistemi laser. Il calore è troppo concentrato perché un dissipatore in alluminio possa gestirlo efficacemente. Il materiale non è in grado di allontanare il calore dal chip in modo sufficientemente rapido, causando così un arresto termico o un guasto. L'uso del rame per la base del dissipatore di calore risolve direttamente questo problema critico.

Questo principio di distribuzione uniforme del calore è fondamentale. Efficace diffusione isotropa del calore5 è quello che impedisce il surriscaldamento localizzato.

Scenari favorevoli al rame

Ecco alcuni esempi specifici in cui il rame è la scelta migliore per il design del dissipatore di calore.

| Applicazione | Perché il rame è meglio |

|---|---|

| CPU/GPU di fascia alta | Impedisce lo strozzamento termico in caso di carico elevato. |

| LED ad alta potenza | Mantiene la consistenza del colore e ne prolunga la durata. |

| Diodi laser | Assicura un funzionamento stabile e previene la deriva della lunghezza d'onda. |

| Elettronica di potenza | Gestisce il calore in moduli compatti e potenti. |

In questi casi, il costo aggiuntivo del rame è un investimento necessario. Garantisce l'affidabilità e le prestazioni del prodotto finale.

L'elevata conduttività termica del rame è il suo principale vantaggio. Eccelle nelle applicazioni con sorgenti piccole e ad alta densità di potenza, dove la rapida diffusione del calore è più importante della fase finale del raffreddamento convettivo. Questo lo rende essenziale per l'elettronica e i sistemi ad alte prestazioni.

Quali sono i tipi di sistemi di raffreddamento attivo disponibili?

Il raffreddamento attivo non si limita alle ventole. Si tratta di muovere attivamente un fluido, come aria o liquido, per trasferire il calore. Questo è fondamentale per l'elettronica ad alte prestazioni.

Le soluzioni vanno dai semplici ventilatori ai complessi sistemi a liquido.

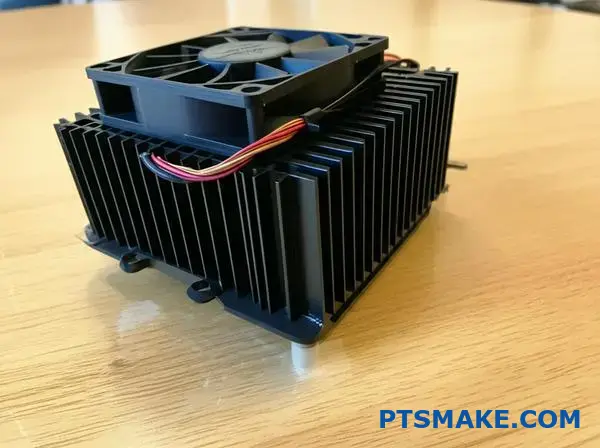

Soluzioni di raffreddamento basate su ventole

Le ventole sono il metodo più comune. Spingono l'aria attraverso un dissipatore di calore per migliorare il trasferimento del calore. Esistono due tipi principali da considerare per il vostro progetto.

| Tipo di ventilatore | Caratteristiche del flusso d'aria | Caso d'uso ideale |

|---|---|---|

| Ventilatore assiale | Alto volume, bassa pressione | Ventilazione generale del caso |

| Ventilatore | Basso volume, alta pressione | Spazi ristretti e angusti |

La scelta della ventola giusta influisce direttamente sulle prestazioni termiche.

Parti2:

Parti3:

Per le sfide termiche più impegnative, dobbiamo guardare oltre i ventilatori di base.

Raffreddamento avanzato a due fasi

I tubi di calore e le camere di vapore sono altamente efficienti. Sfruttano il cambiamento di fase liquido-vapore per spostare rapidamente il calore.

Le camere di vapore sono essenzialmente tubi di calore appiattiti. Sono eccellenti per diffondere il calore da una piccola fonte, come un die della CPU, su una superficie più ampia. In questo modo il calore viene preparato per essere dissipato da un dissipatore.

Raffreddamento a liquido ad alte prestazioni

Per ottenere la massima rimozione del calore, la risposta è il raffreddamento a liquido. Questi sistemi a ciclo chiuso utilizzano una pompa per far circolare un liquido di raffreddamento. Il liquido assorbe il calore da una piastra fredda sul componente. Un radiatore rilascia poi il calore nell'aria.

Raffreddamento termoelettrico a stato solido

I raffreddatori termoelettrici (TEC) sono unici nel loro genere. Utilizzano il Effetto Peltier6 per creare una differenza di temperatura quando viene applicata una corrente. Un lato si raffredda e l'altro si riscalda. Questa tecnologia può raffreddare i componenti al di sotto della temperatura ambiente circostante. Nei nostri progetti all'PTSMAKE, integriamo queste tecnologie per applicazioni specializzate in dispositivi medici e scientifici in cui la precisione è fondamentale.

| Tipo di sistema | Vantaggi principali | Industria tipica |

|---|---|---|

| Gruppo tubo di calore | Trasporto versatile del calore | Elettronica di consumo |

| Camera di vapore | Diffusione del calore superiore | Calcolo ad alte prestazioni |

| Loop di raffreddamento a liquido | Capacità massima di raffreddamento | Centri dati, Automotive |

| Raffreddatore termoelettrico | Raffreddamento sub-ambientale | Medicale, aerospaziale |

Il raffreddamento attivo comprende diverse tecnologie, dalle ventole standard alle camere di vapore avanzate e ai loop di liquido. Ogni soluzione offre vantaggi specifici, con i raffreddatori termoelettrici che offrono prestazioni sub-ambientali uniche per applicazioni altamente specializzate, spesso abbinate a un dissipatore di calore personalizzato.

Parti5:

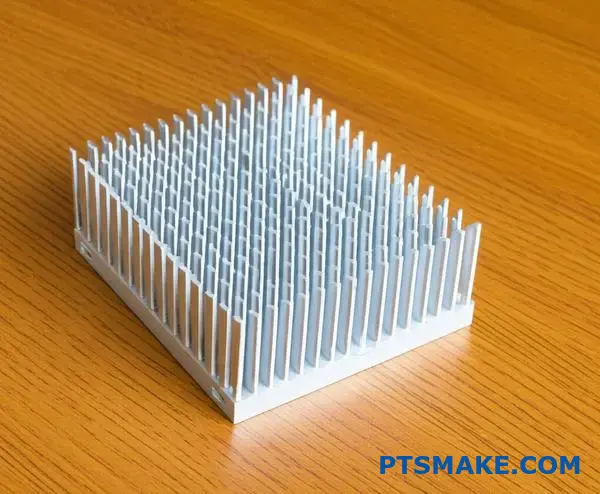

Quali sono le geometrie comuni delle alette e perché?

La scelta della giusta geometria delle alette è fondamentale per una gestione termica efficace. La forma influenza direttamente il modo in cui l'aria interagisce con il dissipatore di calore. I diversi design sono progettati per condizioni specifiche di flusso d'aria.

La comprensione di queste tipologie garantisce prestazioni ottimali. Esploreremo le tre geometrie più comuni. Ognuna di esse ha una funzione unica nella dissipazione del calore.

Pinne dritte

Sono ideali per la convezione forzata. Una ventola spinge l'aria in una direzione lungo le alette. Sono semplici ed efficaci.

Pinne

Le alette a spillo sono eccellenti per la convezione naturale. Funzionano bene anche con flussi d'aria a bassa velocità o multidirezionali. Il loro design massimizza l'esposizione della superficie.

Pinne svasate

Le alette svasate riducono la resistenza dell'aria. Questo riduce la caduta di pressione, consentendo alle ventole di lavorare in modo più efficiente. Questo design migliora le prestazioni complessive del sistema.

| Tipo di pinna | Flusso d'aria ottimale | Vantaggio chiave |

|---|---|---|

| Dritto | Canalizzato / Forzato | Bassa caduta di pressione, alta efficienza |

| Spillo | Omnidirezionale | Superficie massima |

| Svasato | Costretto | Riduzione della resistenza dell'aria |

La geometria dell'aletta di un dissipatore di calore non è una scelta progettuale arbitraria. È una decisione calcolata in base ai principi della fluidodinamica e del trasferimento di calore. Ogni forma è progettata per manipolare il flusso d'aria e ottenere il massimo raffreddamento.

Come la geometria incanala l'aria

Le alette diritte sono le più comuni per un motivo. Creano canali chiari per il flusso d'aria canalizzato, come quello di una ventola. Questo design garantisce che l'aria si muova agevolmente sulla superficie. Questo crea un processo di scambio termico efficiente.

Le alette a spillo, invece, creano una maggiore turbolenza dell'aria. Sebbene ciò possa sembrare meno efficiente, è perfetto per flussi d'aria omnidirezionali o a bassa velocità. Le alette interrompono lo strato termico da qualsiasi angolazione, migliorando il trasferimento di calore in ambienti imprevedibili.

Le pinne svasate offrono un compromesso intelligente. Aumentando lo spazio tra le alette nella parte superiore, riducono la resistenza dell'aria. Ciò consente alla ventola di spingere più aria attraverso il dissipatore di calore con uno sforzo minore. Nei nostri test, questo spesso porta a prestazioni migliori senza bisogno di una ventola più potente. Questo design guida l'aria in un percorso regolare e prevedibile, creando spesso flusso laminare7 che è molto efficiente per il trasferimento di calore.

| Geometria | Interazione del flusso d'aria | Applicazione comune |

|---|---|---|

| Dritto | Crea canali paralleli per l'aria | Raffreddatori per CPU con ventola dedicata |

| Spillo | Induce turbolenza da più direzioni | Illuminazione a LED, sistemi a convezione naturale |

| Svasato | Riduce la contropressione per un'uscita più fluida | Rack per server ad alta densità |

La scelta della giusta geometria delle alette è una decisione tecnica fondamentale. Influisce direttamente sulle prestazioni termiche, controllando il modo in cui l'aria si muove attraverso il dissipatore di calore. Le alette dritte, a spillo e svasate hanno ciascuna uno scopo specifico, garantendo il raffreddamento del dispositivo nelle condizioni operative previste.

In che modo le applicazioni dettano le categorie di progettazione dei dissipatori di calore?

Un dissipatore di calore non è una soluzione unica. Il suo design è interamente dettato dalle sfide termiche uniche dell'applicazione.

Un radiatore per una CPU da gioco è molto diverso da uno per una luce LED industriale. Ognuno ha le proprie priorità.

Principali driver di progettazione per applicazione

La comprensione di questi fattori fondamentali è il primo passo per una progettazione termica efficace. I requisiti sono spesso contrastanti.

Ad esempio, un radiatore per CPU silenzioso richiede un approccio diverso rispetto a uno robusto per l'elettronica di potenza.

| Applicazione | Driver primario del progetto | Preoccupazione secondaria |

|---|---|---|

| Raffreddamento della CPU | Alta densità di potenza | Bassa rumorosità |

| Illuminazione a LED | Longevità | Estetica |

| Elettronica di potenza | Alta temperatura | Robustezza |

Questa tabella mostra come i diversi utilizzi finali creino problemi ingegneristici unici. Dobbiamo innanzitutto risolvere il problema del driver principale.

Raffreddamento della CPU: La battaglia contro la densità di calore

Le moderne CPU concentrano un calore immenso in un'area minuscola. Questo elevato Densità di potenza8 è la sfida centrale. L'obiettivo è allontanare il calore dal chip il più rapidamente possibile.

Ciò richiede spesso assemblaggi complessi. Si vedono heat pipe, camere di vapore e alette densamente impacchettate. Il raffreddamento attivo con ventole è standard.

Tuttavia, per i prodotti di consumo, il rumore è un fattore importante. Questo crea un difficile equilibrio tra prestazioni e acustica.

Noi di PTSMAKE lavoriamo spesso con macchine CNC piastre fredde personalizzate e strutture di alette complesse per il calcolo ad alte prestazioni, dove ogni grado è importante.

Illuminazione a LED: La maratona della longevità

Per i LED, il nemico non è il picco di temperatura, ma il calore prolungato nel tempo. Il calore degrada i fosfori dei LED, riducendo la luminosità e causando variazioni di colore.

L'obiettivo principale è la longevità. La maggior parte dei dissipatori di calore per LED sono passivi per migliorare l'affidabilità. Si affidano alla convezione e all'irraggiamento naturale.

Ciò significa che la massimizzazione della superficie è fondamentale. Spesso vediamo dissipatori di calore in alluminio estruso con design intricati delle alette che fungono anche da alloggiamento per l'apparecchio di illuminazione, unendo così prestazioni ed estetica.

Elettronica di potenza: La richiesta di robustezza

I convertitori di potenza e gli inverter operano a temperature molto elevate. Spesso si trovano in ambienti industriali o automobilistici difficili.

In questo caso, la robustezza e l'affidabilità non sono negoziabili. Il dissipatore di calore deve resistere a vibrazioni, urti fisici e cicli termici estremi senza subire guasti.

I progetti sono tipicamente robusti e utilizzano l'estrusione, la forgiatura o la pressofusione. L'attenzione si concentra su una costruzione durevole piuttosto che su design leggeri o intricati.

La comprensione delle esigenze primarie dell'applicazione - prestazioni, longevità o robustezza - è fondamentale. Questo requisito fondamentale determina ogni decisione successiva nella progettazione del dissipatore di calore, nella selezione dei materiali e nel processo di produzione, garantendo che il prodotto finale sia adatto al suo scopo specifico.

Quali sono i compromessi tra il raffreddamento ad aria e a liquido?

La scelta del giusto sistema di raffreddamento è una decisione critica per la progettazione. Non si tratta solo di prestazioni grezze. Si tratta di bilanciare diversi fattori pratici.

Per semplificare questa scelta, creiamo una matrice decisionale. Questa aiuta a confrontare le opzioni in modo chiaro. Cominciamo con le basi.

Fattori chiave di confronto

Considerate come ogni sistema risponde alle esigenze specifiche del vostro progetto. La priorità è il budget o la pura potenza di raffreddamento?

Ecco un rapido sguardo a due fattori iniziali.

| Fattore | Raffreddamento ad aria | Raffreddamento a liquido |

|---|---|---|

| Prestazioni | Da buono a eccellente | Da eccellente a estremo |

| Complessità | Basso | Alto |

Questa tabella mostra il compromesso fondamentale. Il raffreddamento a liquido offre prestazioni superiori. Ma comporta una maggiore complessità.

Ora espandiamo la nostra matrice decisionale. In questo modo avremo un quadro più completo. Dobbiamo includere i costi, le dimensioni e la manutenzione. Questi fattori spesso determinano la fattibilità di un progetto nel mondo reale.

Matrice decisionale ampliata

Noi di PTSMAKE guidiamo i clienti in questa analisi per i loro componenti personalizzati. Consideriamo l'intero ciclo di vita del prodotto. In questo modo si evitano costose modifiche successive.

Una soluzione di raffreddamento robusta deve essere efficace e pratica. Ad esempio, il resistenza termica9 di un sistema a liquido è in genere inferiore. Ciò significa che trasferisce il calore in modo più efficiente lontano dalla fonte. Tuttavia, questo vantaggio ha un prezzo.

Questa tabella ampliata copre i principali compromessi che discutiamo con i clienti.

| Fattore | Raffreddamento ad aria (dissipatore e ventola) | Raffreddamento a liquido (AIO/Custom) |

|---|---|---|

| Prestazioni termiche | Limitato dalla temperatura dell'aria ambiente e dalle dimensioni del dissipatore di calore. | Capacità di dissipazione del calore superiore; ideale per l'overclocking. |

| Complessità del sistema | Installazione semplice; pochi componenti. | Più complesso; coinvolge pompe, radiatori, tubi e fluidi. |

| Costo | In genere l'investimento iniziale è inferiore. | Costo iniziale più elevato, soprattutto per i loop personalizzati. |

| Dimensione/Volume | Richiede uno spazio significativo intorno alla CPU. | Posizionamento più flessibile, ma il radiatore ha bisogno di spazio. |

| Affidabilità | Molto affidabile; la ventola è l'unica parte mobile. | Potenziale di perdite o guasti alla pompa; richiede maggiori controlli. |

Questa matrice chiarisce la decisione. Per la maggior parte delle applicazioni, il raffreddamento ad aria è semplice ed economico. Ma per i sistemi ad alta potenza che richiedono il massimo raffreddamento, il liquido è il chiaro vincitore.

La scelta tra raffreddamento ad aria e a liquido richiede una visione chiara delle priorità del progetto. La nostra matrice decisionale evidenzia i principali compromessi in termini di prestazioni, complessità, costi, dimensioni e affidabilità, aiutandovi a scegliere la soluzione ottimale per la vostra applicazione specifica.

Qual è il processo graduale per la selezione di un dissipatore di calore?

La scelta del dissipatore di calore giusto non è un'ipotesi. È un processo strutturato. Seguendo un flusso di lavoro chiaro, i vostri componenti rimarranno freddi e affidabili.

Questa guida pratica lo spiega. Inizieremo con i dati termici essenziali di cui avete bisogno.

Poi si passerà ai calcoli e ai vincoli fisici. Questo approccio sistematico elimina gli errori e fa risparmiare tempo.

Definite le vostre esigenze termiche

Innanzitutto, è necessario raccogliere tre parametri termici chiave. Questi costituiscono la base del processo di selezione. Senza di essi, si vola alla cieca.

| Parametro | Descrizione |

|---|---|

| TDP (Thermal Design Power) | Il calore massimo generato da un componente in watt. |

| Tmax (temperatura massima di giunzione) | La temperatura di esercizio più alta per il componente. |

| Tambient (temperatura ambiente) | La temperatura massima dell'aria che circonda il dissipatore di calore. |

Il flusso di lavoro pratico della selezione

Un flusso di lavoro logico evita errori costosi. Passa dalla teoria termica alla realtà fisica. In questo modo si garantisce che il dissipatore finale si adatti e funzioni correttamente.

Calcolo della resistenza termica

Il calcolo più critico è quello della resistenza termica (Rθ). Questo valore indica l'efficienza con cui il dissipatore deve dissipare il calore.

La formula è: Rθ = (Tmax - Tambient) / TDP.

Un valore Rθ più basso significa prestazioni migliori. Questo calcolo deve tenere conto anche del materiale dell'interfaccia termica e della Diffusione della resistenza10. Questi fattori possono influire sul risultato finale.

Vincoli meccanici e di raffreddamento

Poi, considerate lo spazio fisico. Un ottimo dissipatore di calore è inutile se non è adatto.

| Vincolo | Considerazioni chiave |

|---|---|

| Dimensioni (mm) | Limiti di lunghezza, larghezza e altezza della copertura. |

| Peso (g) | Il PCB è in grado di sostenere il peso? Gli urti e le vibrazioni sono un problema? |

| Montaggio | Come si attacca? Spine, viti o adesivo? |

Infine, decidere tra raffreddamento passivo e attivo.

Raffreddamento passivo e attivo

| Tipo di raffreddamento | Il migliore per | Considerazioni |

|---|---|---|

| Passivo | Applicazioni a basso consumo, funzionamento silenzioso. | Richiede un buon flusso d'aria naturale. Dimensioni maggiori a parità di prestazioni. |

| Attivo (ventilatore) | Applicazioni ad alta potenza, spazi compatti. | Aggiunge rumore, consumo di energia e un punto di guasto. |

Una volta ottenute queste specifiche, è possibile filtrare i cataloghi dei produttori. Verificate sempre la vostra scelta con le curve di prestazione per assicurarvi che funzioni nelle vostre specifiche condizioni di flusso d'aria.

Questo flusso di lavoro strutturato - definire, calcolare, limitare, selezionare e verificare - è la chiave per scegliere il dissipatore di calore corretto. Trasforma un compito complesso in una serie di passaggi gestibili, garantendo prestazioni termiche e compatibilità meccanica ottimali per il progetto.

Come calcolare la resistenza termica del dissipatore di calore?

Il calcolo del dissipatore giusto non è tanto una questione di congetture quanto di semplice matematica. La formula del nucleo è il vostro migliore amico. Essa aiuta a determinare la resistenza termica massima che un dissipatore di calore può avere mantenendo il componente fresco.

La formula di base

L'equazione fondamentale di cui avete bisogno è:

R_richiesta = (T_case_max - T_ambient_max) / Potenza - R_interfaccia

Ecco una breve descrizione di ogni parte.

| Variabile | Descrizione |

|---|---|

| R_richiesto | La resistenza termica massima del dissipatore di calore (°C/W). |

| T_case_max | Temperatura massima consentita del componente (°C). |

| T_ambient_max | La temperatura ambiente massima prevista (°C). |

| Potenza | Il calore che il componente dissipa in watt (W). |

| R_interfaccia | La resistenza termica del materiale di interfaccia (°C/W). |

Questa formula garantisce la scelta di un dissipatore di calore in grado di funzionare efficacemente nelle condizioni peggiori.

Un esempio pratico di calcolo

La teoria è buona, ma applichiamola a uno scenario reale. Questo è un processo che spesso guidiamo i nostri clienti alla PTSMAKE per garantire che i loro progetti di dissipatori di calore personalizzati siano efficaci fin dall'inizio.

Immaginiamo di dover raffreddare un processore.

Impostazione dei parametri

Per prima cosa, raccogliamo i nostri dati. La maggior parte di questi dati si trova nella scheda tecnica del componente o definendo l'ambiente operativo del sistema.

| Parametro | Valore |

|---|---|

| Temperatura massima del contenitore (T_case_max) | 85°C |

| Temperatura ambiente massima (T_ambient_max) | 40°C |

| Dissipazione di potenza (potenza) | 25 W |

| Resistenza dell'interfaccia (R_interfaccia) | 0,2 °C/W |

Il calore totale generato, o dissipazione di potenza11, è un valore critico. È necessario tenere conto della potenza effettiva che il componente convertirà in calore durante il funzionamento, non solo del consumo totale di energia. In questo modo si garantisce che la soluzione termica sia progettata per il carico termico reale.

Calcolo passo-passo

Ora inseriamo questi valori nella nostra formula.

Calcolare la differenza di temperatura (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CCalcolare la resistenza totale richiesta:

R_totale = ΔT / Potenza

R_totale = 45°C / 25 W = 1,8 °C/WSottrarre la resistenza di interfaccia:

R_necessario = R_totale - R_interfaccia

R_richiesta = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

Il risultato è 1,6 °C/W. È necessario trovare un dissipatore di calore con una resistenza termica pari a 1,6 °C/W. o inferiore.

Questo semplice calcolo è alla base di una gestione termica efficace. Si passa da una stima a un requisito preciso, assicurando che il dissipatore scelto faccia effettivamente il suo lavoro e protegga i componenti elettronici dal surriscaldamento.

Quali dati sono essenziali per la scelta del dissipatore di calore?

Per selezionare correttamente un dissipatore di calore, è necessaria una lista di controllo chiara. In questo modo si evitano le congetture e si garantiscono le prestazioni. Il processo è semplice.

Partiamo da quattro dati fondamentali. Questi costituiscono la base per qualsiasi soluzione di gestione termica di successo. È fondamentale che questi dati siano corretti fin dall'inizio.

La lista di controllo dei dati essenziali

| Punto dati | Descrizione |

|---|---|

| TDP | Potenza termica di progetto (Watt) |

| Tj,max | Temperatura massima di giunzione (°C) |

| Tambient, max | Temperatura ambiente massima (°C) |

| Vincoli | Spazio fisico disponibile (mm) |

Questa semplice tabella è il nostro punto di partenza per ogni progetto.

Una lista di controllo semplifica l'intero processo. Noi di PTSMAKE iniziamo sempre confermando questi parametri fondamentali con i nostri clienti. In questo modo si evitano costosi errori e riprogettazioni successive. Vediamo perché ognuno di essi è importante.

Carico termico e limiti

Il Thermal Design Power (TDP) indica il calore massimo generato da un componente. È il nostro input principale. Ma abbiamo anche bisogno del valore massimo consentito temperatura di giunzione12. Questo è il limite critico che il componente non può superare senza rischiare danni o guasti.

Successivamente, si considera l'ambiente operativo. La temperatura ambiente massima è fondamentale. Un dissipatore di calore si comporta in modo diverso in un ambiente a 25°C rispetto a un ambiente a 50°C. Ignorare questo aspetto può portare al surriscaldamento.

Vincoli fisici e di montaggio

Infine, affrontiamo la realtà fisica. Lo spazio è spesso prezioso. Abbiamo bisogno delle dimensioni esatte (lunghezza x larghezza x altezza) disponibili per il dissipatore di calore. Ciò determina le dimensioni massime possibili.

Lo schema di montaggio è altrettanto importante. Come verrà fissato il dissipatore di calore alla scheda o al componente? È necessario definire le posizioni dei fori e il tipo di hardware.

| Tipo di vincolo | Domande chiave a cui rispondere |

|---|---|

| Spazio | Quali sono i limiti di lunghezza x larghezza x altezza? Ci sono zone di esclusione? |

| Montaggio | Qual è la disposizione dei fori? Che tipo di ferramenta (viti, clip)? |

| Flusso d'aria | C'è una ventola? Qual è la direzione e la portata del flusso d'aria? |

Questi dettagli assicurano che la soluzione proposta sia effettivamente adatta e funzionante all'interno del sistema.

In sintesi, la scelta di un dissipatore si basa su quattro pilastri: carico termico (TDP), limiti di temperatura (Tj,max), ambiente operativo (Tambient) e vincoli fisici. Senza questa serie completa di dati, qualsiasi selezione è solo una stima. Abbiamo bisogno di dati precisi per una soluzione affidabile.

Come interpretare la scheda tecnica di un dissipatore di calore?

La parte più critica di qualsiasi scheda tecnica di un dissipatore di calore è il grafico delle prestazioni. Questo grafico traccia la resistenza termica in funzione del flusso d'aria. È la chiave della vostra decisione.

Questo grafico non è solo un dato. Vi dice esattamente come si comporterà il dissipatore di calore all'interno del vostro prodotto. Vi aiuta ad adattare il componente alle condizioni reali del vostro sistema.

La relazione di base

Questo grafico rappresenta visivamente una semplice verità. Un flusso d'aria maggiore su un dissipatore di calore comporta una minore resistenza termica. Ciò significa migliori prestazioni di raffreddamento. Comprendere questo aspetto è fondamentale.

Indicatori chiave di prestazione

| Parametro | Unità | Descrizione |

|---|---|---|

| Flusso d'aria | LFM o CFM | La velocità dell'aria che si muove attraverso il dissipatore di calore. |

| Resistenza termica | °C/W | L'opposizione del dissipatore al flusso di calore. Più basso è meglio. |

Utilizzo della curva di prestazione termica

Questo grafico è lo strumento principale per la convalida. Vi aiuta a confermare se un potenziale dissipatore di calore è in grado di gestire il carico termico del vostro componente nelle specifiche condizioni di flusso d'aria del vostro sistema. Vediamo come usarlo.

Fase 1: determinare il flusso d'aria del sistema

Innanzitutto, è necessario conoscere il flusso d'aria fornito dal sistema. Questo flusso viene misurato nel punto in cui si trova il dissipatore di calore. In genere è espresso in piedi lineari al minuto (LFM) o in piedi cubici al minuto (CFM). Questo valore è il punto di partenza sull'asse orizzontale del grafico (asse X).

Fase 2: trovare la resistenza termica sul grafico

Una volta ottenuto il valore del flusso d'aria, trovarlo sull'asse X. Da quel punto, tracciare una linea retta verso l'alto fino alla curva delle prestazioni. Quindi, tracciare una linea orizzontale a sinistra sull'asse verticale (asse Y). Questo punto sull'asse Y rappresenta la resistenza termica del dissipatore (°C/W) al flusso d'aria specifico. L'intero processo si basa sui principi di Trasferimento di calore convettivo13 per funzionare.

Fase 3: Confronto e decisione

Ora, confrontate il valore di resistenza termica ricavato dal grafico con la resistenza termica richiesta calcolata in precedenza.

| Scenario | Risultato |

|---|---|

| Scheda tecnica Rth < Rth richiesta | Il dissipatore di calore è un candidato adatto. |

| Scheda tecnica Rth > Rth richiesto | Il dissipatore di calore non fornisce un raffreddamento sufficiente. |

Se il valore della scheda tecnica è inferiore, il dissipatore di calore è adatto. Noi di PTSMAKE guidiamo spesso i nostri partner in questo processo di selezione, assicurandoci che il componente scelto risponda esattamente alle loro specifiche di progetto.

Il grafico della resistenza termica rispetto al flusso d'aria è essenziale. Consente di verificare se un dissipatore di calore funziona adeguatamente nell'ambiente specifico. Questa fase è fondamentale per prevenire il surriscaldamento dei componenti e garantire l'affidabilità del prodotto.

Come si usa la CFD per la convalida della progettazione dei dissipatori di calore?

La fluidodinamica computazionale (CFD) è uno strumento fondamentale. Funziona come una galleria del vento virtuale. Questo ci permette di testare digitalmente il progetto di un dissipatore di calore.

Possiamo prevedere con precisione i modelli di flusso d'aria. Possiamo anche vedere come la temperatura si distribuisce sul dissipatore di calore.

Il vantaggio dei test virtuali

Questo approccio digitale consente una rapida iterazione. Possiamo testare rapidamente diverse idee progettuali senza costruire parti fisiche. In questo modo si risparmia tempo e si riducono notevolmente i costi di sviluppo.

| Aspetto | Simulazione CFD (virtuale) | Prototipo fisico |

|---|---|---|

| Costo | Più basso | Più alto |

| Velocità | Veloce | Lento |

| Dati | Completo | Limitato |

| Flessibilità | Alto | Basso |

Questo processo garantisce che il primo prototipo fisico sia molto più vicino al progetto finale.

Approfondimenti dalla simulazione

La CFD va oltre la semplice visualizzazione del flusso d'aria. Risolve numericamente le equazioni fondamentali del moto dei fluidi. Questo fornisce dati incredibilmente dettagliati sulle prestazioni termiche di un dissipatore di calore.

Il software affronta la complessa problematica del Equazioni di Navier-Stokes14 che regolano il flusso dei fluidi. Questo ci permette di vedere cose invisibili a occhio nudo. Possiamo identificare le zone di ricircolo in cui l'aria rimane intrappolata. Oppure individuare i punti morti di velocità in cui il raffreddamento è inefficace.

Ottimizzazione prima della produzione

Analizzando questi dati, possiamo apportare modifiche informate al progetto. Potremmo modificare la distanza tra le alette, l'altezza o la forma complessiva del dissipatore di calore per migliorare le prestazioni. Noi di PTSMAKE eseguiamo spesso queste simulazioni per i progetti dei nostri clienti.

Questa analisi pre-produzione ci aiuta a fornire un feedback prezioso. Ci assicura che il pezzo che lavoriamo soddisferà i loro requisiti termici fin dall'inizio.

| Parametro analizzato | Impatto sulla progettazione del dissipatore di calore |

|---|---|

| Velocità dell'aria | Determina l'efficienza del raffreddamento convettivo. |

| Perdita di pressione | Influenza la selezione del ventilatore e il flusso d'aria del sistema. |

| Mappe della temperatura | Individua i punti caldi sul dispositivo e sul lavandino. |

| Traiettorie di flusso | Visualizza i percorsi dell'aria e identifica le ostruzioni. |

Questa analisi dettagliata evita riprogettazioni fisiche costose e dispendiose in termini di tempo. Si tratta di fare le cose per bene la prima volta.

La simulazione CFD offre un ambiente digitale per testare e convalidare i progetti dei dissipatori di calore. Utilizza la fisica avanzata per prevedere il flusso d'aria e la temperatura, consentendo un'ottimizzazione cruciale del progetto prima che venga tagliato il metallo. Questo approccio proattivo consente di risparmiare tempo, ridurre i costi e garantire prestazioni migliori.

Quali sono le migliori pratiche per l'applicazione di TIM?

L'applicazione corretta del materiale di interfaccia termica (TIM) è fondamentale. Non si tratta solo di stendere la pasta. È un processo preciso che garantisce un trasferimento di calore ottimale.

L'applicazione corretta inizia con una superficie pulita. Si conclude con la giusta pressione di montaggio. Ogni fase influisce sulle prestazioni finali dell'assemblaggio del dissipatore di calore. Vediamo le migliori pratiche.

Fattori applicativi chiave

| Fattore | Conseguenza dell'errore | Le migliori pratiche |

|---|---|---|

| Preparazione della superficie | Contaminanti intrappolati | Utilizzare l'alcool isopropilico (IPA) |

| Importo | Intercapedini d'aria o tracimazione | Cercare di ottenere uno strato sottile e uniforme |

| Pressione | Scarso contatto | Seguire le specifiche dei componenti |

Modelli di applicazione

La scelta del modello giusto dipende dalle dimensioni del chip. Un singolo punto va bene per le CPU di piccole dimensioni. Le superfici più grandi possono richiedere una linea o un motivo a X per garantire una copertura completa senza intrappolare aria.

Fase 1: la preparazione della superficie non è negoziabile

Prima di ogni altra cosa, le superfici del componente e del dissipatore di calore devono essere perfettamente pulite. Utilizziamo panni privi di lanugine e una soluzione di alcol isopropilico (IPA) ad alta purezza. Anche un'impronta digitale può introdurre oli che ostacolano il trasferimento termico. Qualsiasi residuo di applicazioni precedenti deve essere completamente rimosso. Questo primo passo è la base per il successo del legame termico.

Fase 2: la quantità giusta

Un errore comune è pensare che più TIM sia meglio. Troppo materiale aumenta lo spessore della linea di legame (BLT). Questo aumenta la resistenza termica. Al contrario, troppo poco materiale porta a vuoti d'aria, che sono pessimi isolanti. L'obiettivo è uno strato minimo e uniforme che riempia solo le microscopiche imperfezioni tra le due superfici. In questo modo si riduce al minimo resistenza interfacciale15 e massimizza il flusso di calore.

Fase 3: Modello di applicazione e pressione

Il modello di applicazione aiuta a distribuire uniformemente il TIM quando si applica la pressione. Ecco una guida rapida che utilizziamo noi di PTSMAKE per consigliare i clienti.

| Modello | Il migliore per | Pro | Con |

|---|---|---|---|

| Punto singolo | CPU piccole e squadrate | Semplice, a basso rischio di bolle d'aria | Irregolare su grandi superfici |

| Linea / Modello a X | CPU rettangolari o di grandi dimensioni | Migliore copertura | Maggiore rischio di intrappolamento dell'aria |

| Diffusione | Tutti i tipi (manuale) | Garantisce una copertura completa | Può facilmente intrappolare l'aria, se non è stato fatto a regola d'arte |

Dopo l'applicazione del TIM, il montaggio del dissipatore di calore con una pressione uniforme è il pezzo finale. Questa pressione fa fuoriuscire il materiale in eccesso e assicura una linea di incollaggio il più sottile possibile. Seguire sempre le specifiche di coppia della ferramenta di montaggio.

La corretta applicazione di TIM è una scienza. Richiede superfici pulite, una quantità precisa di materiale, un modello adatto e una pressione di montaggio corretta. La padronanza di questi passaggi garantisce che i componenti rimangano freddi e affidabili sotto carico.

Come progettare il flusso d'aria in un involucro?

La progettazione a livello di sistema è fondamentale. Pensate al vostro involucro come a una città. È necessario progettare una superstrada che permetta all'aria di viaggiare senza problemi.

Ciò significa creare un percorso chiaro e diretto. L'aria deve fluire dall'ingresso freddo, attraversare i componenti caldi e uscire dallo scarico.

Il percorso di minor resistenza

Il vostro obiettivo è rendere questo percorso il più semplice possibile. Qualsiasi ostacolo crea un ingorgo, riducendo l'efficienza del raffreddamento. Anche le piccole cose sono importanti.

Considerazioni chiave

| Buone pratiche | Cattive pratiche |

|---|---|

| Percorso chiaro e diretto | Numerose curve e tornanti |

| Cavi organizzati | Cavi disordinati e aggrovigliati |

| Dissipatore di calore allineato | Pinne che bloccano il flusso d'aria |

| Ostruzioni minime | Componenti di intralcio |

Una corretta progettazione del sistema garantisce che ogni componente, in particolare il dissipatore di calore, funzioni al meglio.

Creazione di un percorso chiaro per il flusso d'aria

La strategia di raffreddamento più efficace inizia con un percorso definito. L'aria deve seguire una linea retta dalla ventola di ingresso allo scarico. Non lasciatela vagare.

In questo modo l'aria fredda viene indirizzata direttamente ai componenti più caldi. Qualsiasi deviazione o ricircolo riduce la capacità del sistema di dissipare efficacemente il calore.

Ridurre al minimo le ostruzioni

Ogni componente nel percorso del flusso d'aria crea una resistenza. Condensatori alti, staffe o PCB mal posizionati possono interrompere il flusso d'aria, creando punti caldi.

Questa resistenza è spesso chiamata impedenza16. Abbassarlo è fondamentale. Noi di PTSMAKE consigliamo spesso ai clienti di considerare la disposizione dei componenti già nella fase di progettazione. Una piccola modifica può avere un grande impatto.

La gestione dei cavi non è solo estetica

I cavi allentati e disordinati sono una fonte primaria di ostruzione. Possono bloccare una parte significativa del percorso del flusso d'aria, riducendo drasticamente il raffreddamento.

| Tecnica | Benefici |

|---|---|

| Fascette o fasciatura | Crea canali puliti per l'aria. |

| Cavi di lunghezza personalizzata | Elimina gli allentamenti in eccesso. |

| Percorso lungo le pareti | Mantiene libero il percorso centrale. |

Allineamento del dissipatore di calore

Si tratta di un dettaglio fondamentale. Le alette del dissipatore di calore devono essere allineate alla direzione del flusso d'aria.

Se le alette sono perpendicolari al flusso, si comportano come un muro. Questo blocca l'aria e impedisce al dissipatore di calore di funzionare correttamente. L'allineamento parallelo consente all'aria di muoversi liberamente tra le alette, trasportando il calore in modo efficiente.

Un involucro ben progettato considera il flusso d'aria una priorità. Assicura un percorso chiaro dall'ingresso all'uscita, gestisce i cavi, riduce al minimo le ostruzioni e allinea correttamente il dissipatore di calore per ottenere prestazioni termiche ottimali.

Come prototipare e testare una soluzione termica?

La convalida sperimentale è il punto in cui la teoria incontra la realtà. È la fase cruciale per confermare se la soluzione termica, come un dissipatore di calore personalizzato, funziona come progettato. Questo processo va oltre la simulazione.

Creiamo un test del mondo reale per ottenere dati concreti. Questo garantisce l'affidabilità del componente.

Fasi chiave della convalida

Il processo è metodico. Dobbiamo controllare le variabili per ottenere risultati accurati. L'obiettivo è misurare le prestazioni termiche effettive con un carico termico noto. Questo conferma le nostre scelte progettuali.

| Attrezzatura | Scopo |

|---|---|

| Termocoppie | Misurare con precisione la temperatura nei punti chiave. |

| Alimentazione | Applicare un carico termico controllato e noto. |

| Camera termica | Creare una temperatura ambiente stabile. |

| Registratore di dati | Registrare i dati di temperatura nel tempo. |

Questo test fisico fornisce una prova innegabile delle prestazioni.

Il processo sperimentale in dettaglio

La convalida di una soluzione termica richiede precisione. Nei progetti passati di PTSMAKE, abbiamo scoperto che un'impostazione accurata è fondamentale. Previene dati fuorvianti che potrebbero portare a guasti sul campo in un secondo momento. L'intero processo si basa sulla precisione e sul controllo.

Strumentazione della fonte di calore

Innanzitutto, colleghiamo le termocoppie direttamente alla fonte di calore. Le posizioniamo anche sul dissipatore di calore e in punti chiave dell'aria circostante. Il posizionamento è fondamentale per acquisire un profilo termico accurato del sistema. Questo ci mostra come si muove il calore.

Creare un ambiente controllato

Successivamente, posizioniamo l'intero gruppo all'interno di una camera termica. Questo ci permette di impostare e mantenere una temperatura ambiente specifica. In questo modo eliminiamo le fluttuazioni ambientali esterne dall'equazione. Questo garantisce la ripetibilità e l'affidabilità dei risultati dei nostri test.

Raggiungere un condizione di stato stazionario17 è l'obiettivo principale. Ciò significa che le temperature si sono stabilizzate e non variano più nel tempo. Applichiamo al componente un carico termico noto e costante. Poi aspettiamo che tutte le letture delle termocoppie siano stabili. Solo allora registriamo i dati finali sulle prestazioni.

| Parametro | Previsto (simulazione) | Effettivo (test) |

|---|---|---|

| Temperatura massima del componente | 85°C | 83°C |

| Temperatura del dissipatore di calore | 65°C | 64°C |

| Temperatura ambiente | 25°C | 25°C |

La validazione sperimentale colma il divario tra la simulazione del progetto e le prestazioni reali. Comporta una strumentazione precisa, un ambiente controllato e una metodica raccolta di dati per confermare che la soluzione termica soddisfa le specifiche richieste. Questa fase è fondamentale per garantire l'affidabilità del prodotto.

In che modo la caduta di pressione influisce sulla scelta della ventola e del dissipatore di calore?

La scelta della ventola giusta non si limita alla portata d'aria massima. È necessario adattare la ventola alla resistenza del sistema.

Si tratta di un atto di equilibrio. È definito da due grafici critici: la curva delle prestazioni del ventilatore e la curva dell'impedenza del sistema.

I protagonisti

Curva delle prestazioni del ventilatore

Questa curva, fornita dal produttore del ventilatore, mostra la quantità di aria che il ventilatore è in grado di spostare a fronte di diversi livelli di pressione.

Curva di impedenza del sistema

Questa curva rappresenta la resistenza dell'intero sistema. Include lo chassis, i filtri e soprattutto il dissipatore di calore.

| Caratteristica | Curva delle prestazioni del ventilatore | Curva di impedenza del sistema |

|---|---|---|

| Cosa mostra | La forza del ventilatore | La resistenza del sistema |

| Fonte | Fornito dal produttore di ventilatori | Determinato dal progetto |

| Obiettivo | Superare la resistenza | Da ridurre al minimo per il flusso |

Le prestazioni reali del sistema di raffreddamento si trovano dove queste due curve si intersecano. Questa intersezione è chiamata punto di funzionamento.

Mostra il flusso d'aria e la pressione statica effettivi che si otterranno nel dispositivo specifico. Non si può guardare solo alla curva della ventola.

Trovare il punto operativo

L'obiettivo è trovare questo "sweet spot". Il impedenza del sistema18 non è lineare. Mentre il flusso d'aria cerca di aumentare, la resistenza dei componenti, come un dissipatore di calore denso, cresce molto più rapidamente.

Nei nostri progetti passati presso PTSMAKE, abbiamo visto come una ventola e un dissipatore di calore mal abbinati portino a problemi. Una ventola potrebbe essere valutata per 50 CFM in aria aperta, ma fornire solo 20 CFM in un sistema ad alta resistenza.

Questo disallineamento provoca un raffreddamento insufficiente o un'eccessiva rumorosità. Analizziamo sempre queste curve per garantire che i componenti lavorino insieme in modo efficace.

La tabella seguente mostra come la caduta di pressione possa aumentare con il flusso d'aria in un sistema tipico.

| Flusso d'aria (CFM) | Pressione richiesta (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Questo illustra la sfida. Raddoppiando il flusso d'aria si può quadruplicare la pressione richiesta dalla ventola. Un dissipatore di calore ben progettato è fondamentale.

Il punto di funzionamento è il punto in cui la capacità della ventola incontra la resistenza del sistema. Trovare questo punto di intersezione sul grafico è essenziale per prevedere il flusso d'aria effettivo e garantire che i componenti siano raffreddati correttamente senza creare rumori inutili o sprechi di energia.

Come bilanciare i vincoli di prestazioni, costi e dimensioni?

Questa è la sfida principale dell'ingegneria. Ogni progetto impone un compromesso tra prestazioni, costi e dimensioni. Non è possibile massimizzare tutti e tre.

Il vostro obiettivo principale determina il percorso migliore. Il budget è la preoccupazione principale? O un design compatto non è negoziabile? Forse le prestazioni di punta sono l'unica cosa che conta.

Comprendere le priorità del progetto è il primo passo. Questo equilibrio definisce il successo del prodotto finale. Guida ogni scelta di materiali e design.

| Vincolo | Obiettivo primario |

|---|---|

| Prestazioni | Massima efficienza di raffreddamento |

| Costo | Minori spese di produzione |

| Dimensione | Ingombro fisico minimo |

Esploriamo questo aspetto con scenari reali. Ogni percorso porta a una soluzione molto diversa per il progetto del dissipatore di calore. La chiave è il driver del progetto.

Scenario 1: il costo è il driver

Se il budget è limitato, i dissipatori di calore in alluminio estruso sono spesso la risposta. Sono prodotti in serie e convenienti. Gli utensili sono relativamente poco costosi.

Pur non essendo i più performanti, sono perfetti per molti dispositivi elettronici di consumo. Offrono un buon raffreddamento per il loro prezzo.

Scenario 2: lo spazio è limitato

Per i dispositivi compatti come i laptop o i palmari, lo spazio è un lusso. In questo caso, una heat pipe diventa necessaria. Da solo non è in grado di dissipare molto calore.

Al contrario, sposta in modo efficiente il calore da una piccola sorgente a una pila di alette più grande. Ciò consente di realizzare progetti flessibili e compatti.

Scenario 3: le prestazioni sono fondamentali

Quando è necessario il massimo raffreddamento, il costo e le dimensioni diventano secondari. Pensate ai PC da gioco o ai server di fascia alta. Il raffreddamento a liquido è spesso l'unica scelta possibile.

È complesso e costoso. Ma rimuove il calore in modo molto più efficace del raffreddamento ad aria. Abbassare Resistenza termica19 è l'obiettivo principale. Noi di PTSMAKE lavoriamo le complesse piastre fredde necessarie per questi sistemi.

| Scenario Driver | Soluzione tipica | Vantaggi principali |

|---|---|---|

| Costo | Dissipatore di calore estruso | Prezzo unitario basso |

| Dimensione | Gruppo tubo di calore | Flessibilità del design |

| Prestazioni | Raffreddamento a liquido | Dissipazione del calore superiore |

La scelta di una soluzione termica è un atto di equilibrio. Il fattore principale del progetto - costo, dimensioni o prestazioni - indicherà la scelta giusta, sia che si tratti di una semplice estrusione, di una heat pipe o di un complesso sistema di raffreddamento a liquido.

Come bilanciare le prestazioni di raffreddamento e il rumore acustico?

Un dispositivo potente è inutile se è troppo rumoroso. Il rumore è un vincolo critico per l'esperienza dell'utente. L'obiettivo è rimuovere il calore in modo efficiente senza creare rumore.

Trovare il punto di forza

Raggiungere questo equilibrio è una sfida fondamentale nella progettazione dei prodotti. Richiede un approccio ponderato ai componenti di gestione termica.

Metodi chiave per la riduzione del rumore

Possiamo affrontare questo problema da tre punti di vista. Si tratta della selezione delle ventole, del controllo intelligente e della progettazione del dissipatore di calore. Ognuno di essi svolge un ruolo fondamentale.

| Metodo | Obiettivo primario | Impatto sul rumore |

|---|---|---|

| Ventole più grandi e più lente | Spostare l'aria in modo più silenzioso | Riduzione significativa |

| Controllo PWM della ventola | Abbinare la velocità al carico | Riduzione dinamica |

| Dissipatore di calore a bassa resistenza | Agevolare il flusso d'aria | Riduzione moderata |

Questa combinazione consente un raffreddamento efficace e silenzioso.

La fisica del raffreddamento silenzioso

L'uso di ventole più grandi è una strategia semplice ma efficace. Una ventola da 120 mm che gira a 1000 giri al minuto può spostare più aria di una ventola da 80 mm a 1500 giri al minuto, ma con un rumore decisamente inferiore. La rotazione più lenta riduce i rumori meccanici e di turbolenza dell'aria.

Gestione intelligente della velocità della ventola

I sistemi moderni non hanno bisogno della massima potenza di raffreddamento per tutto il tempo. È qui che entrano in gioco i controlli intelligenti. Implementando Modulazione a larghezza di impulso20 (PWM), la velocità della ventola si regola dinamicamente in base al carico termico effettivo. La ventola gira solo alla velocità necessaria. In questo modo si evita il ronzio costante di una ventola che gira alla massima velocità in situazioni di minimo o di basso carico.

L'aerodinamica nella progettazione dei dissipatori di calore

Il design del dissipatore di calore è fondamentale. Un componente con un'elevata resistenza aerodinamica costringe la ventola a lavorare di più, generando più rumore per spingere l'aria.

Spaziatura delle alette e flusso d'aria

Nei progetti passati dell'PTSMAKE ci siamo concentrati sull'ottimizzazione della spaziatura delle alette. Una struttura ben progettata dissipatore di calore consente il passaggio dell'aria con un'ostruzione minima. In questo modo si riduce la pressione necessaria del ventilatore e, di conseguenza, il livello di rumorosità.

| Carico termico | Velocità del ventilatore richiesta | Livello di rumore risultante |

|---|---|---|

| Inattivo (10%) | 20% (800 GIRI/MIN) | Molto basso |

| Medio (50%) | 50% (1500 GIRI/MIN) | Moderato |

| Alto (100%) | 100% (3000 GIRI/MIN) | Alto |

Bilanciare prestazioni e acustica non significa scendere a compromessi. Si tratta di ingegneria intelligente. Combinando ventole più grandi e lente con controllo PWM e dissipatori di calore a bassa resistenza, creiamo sistemi potenti e allo stesso tempo piacevolmente silenziosi, migliorando l'esperienza complessiva dell'utente.

Analizzare un progetto di raffreddamento fallito: cosa è andato storto?

Analizziamo un problema comune. Il nuovo server di un cliente continuava a surriscaldarsi. Sembrava un progetto solido, ma si è guastato sotto carico.

Perché è successo?

Eseguiremo insieme un'analisi delle cause principali. Questo processo ci aiuta a trovare l'esatto punto di guasto. È un modo sistematico per risolvere problemi termici complessi.

La catena termica

L'intera catena termica viene scomposta passo dopo passo. Questo ci permette di ispezionare ogni anello per individuare eventuali guasti.

Nel caso di questo server, la catena termica ha diversi anelli chiave. Dobbiamo verificare che ognuno di essi non sia debole. L'indagine inizia dalla fonte di calore e si sposta verso l'esterno.

Fase 1: la fonte di calore (CPU)

Per prima cosa, abbiamo verificato il consumo energetico della CPU. Stava funzionando entro il suo Thermal Design Power (TDP)? A volte, i problemi del firmware possono causare un calore eccessivo. Il cliente ha confermato le impostazioni standard, quindi siamo andati avanti.

Fase 2: Il percorso termico

Successivamente, abbiamo esaminato l'interfaccia e il dissipatore di calore. Il materiale di interfaccia termica (TIM) è fondamentale. È stato applicato correttamente? Troppo o troppo poco è un punto di guasto comune. L'alto flusso di calore21 delle moderne CPU richiede un percorso efficiente.

Fase 3: Flusso d'aria e ambiente

Infine, abbiamo controllato il flusso d'aria. Le ventole giravano correttamente? L'aspirazione o lo scarico del telaio erano bloccati? Nei nostri test, tutto sembrava a posto.

La nostra lista di controllo per l'analisi delle cause principali ha rivelato rapidamente il problema:

| Componente | Check Point | Stato |

|---|---|---|

| CPU | Conformità alla TDP | Passo |

| TIM | Qualità dell'applicazione | Bocciatura |

| Dissipatore di calore | Efficacia del progetto | Passo |

| Flusso d'aria | RPM e percorso della ventola | Passo |

Nei progetti di cui ci siamo occupati noi di PTSMAKE, il colpevole è spesso un semplice errore di montaggio. Il TIM è stato applicato in modo non uniforme, creando vuoti d'aria isolanti. Questo piccolo errore ha danneggiato l'intero sistema di raffreddamento.

Questo caso di studio dimostra che un errore di raffreddamento è spesso dovuto a un piccolo dettaglio, come una cattiva applicazione di TIM. Un'analisi sistematica dell'intera catena termica è l'unico modo per trovare e risolvere la vera causa del problema.

Progettare una soluzione termica per un LED ad alta potenza.

Mettiamo in pratica la teoria con una sfida di progettazione reale. Dobbiamo raffreddare un LED Chip-on-Board (COB) da 150 W ad alta potenza.

Il vincolo fondamentale è che la soluzione deve essere completamente passiva. Ciò significa che non ci sono ventole. Il nostro obiettivo principale è quello di evitare che la temperatura di giunzione del LED superi i 125°C.

Specifiche di progettazione

Ecco i parametri chiave con cui lavoreremo. Si tratta di parametri tipici dell'illuminazione di grandi superfici o di applicazioni industriali.

| Parametro | Valore |

|---|---|

| LED Potenza (P) | 150 W |

| Temperatura massima di giunzione (T_j) | 125 °C |

| Metodo di raffreddamento | Passivo (convezione naturale) |

| Temperatura ambiente presunta (T_a) | 25 °C |

Questo scenario richiede un sistema robusto e ben progettato. dissipatore di calore.

Fase 1: calcolo della resistenza termica richiesta

Innanzitutto, dobbiamo determinare la massima resistenza termica totale che il sistema può avere. Si tratta del percorso dalla giunzione del LED all'aria ambiente.

La formula è semplice:

R_totale = (T_j - T_a) / P

Collegare i nostri valori:

R_totale = (125°C - 25°C) / 150W

R_totale = 0,67 °C/W

Questi 0,67 °C/W rappresentano il nostro budget termico totale. Se si supera questo valore, il LED si surriscalda.

Fase 2: scomposizione del percorso di resistenza

La resistenza totale è la somma di diverse parti. Comprende la resistenza interna del LED, la resistenza di Materiale dell'interfaccia termica22, e il dissipatore stesso.

R_totale = R_jc + R_cs + R_sa

Dobbiamo trovare le prestazioni necessarie del nostro dissipatore di calore (R_sa). Per farlo, utilizziamo i valori tipici degli altri componenti.

| Componente di resistenza | Descrizione | Valore tipico (°C/W) |

|---|---|---|

| R_jc | Da giunzione a cassa (da scheda tecnica del LED) | 0.10 |

| R_cs | Da cassa a lavello (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (il nostro obiettivo) | ? |

Ora risolviamo per R_sa:

R_sa = R_totale - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Questo risultato è il nostro obiettivo di progettazione. Dobbiamo scegliere o progettare su misura un dissipatore passivo con una resistenza termica di 0,52 °C/W o inferiore.

Abbiamo definito la nostra sfida per un LED da 150W. L'elemento chiave è l'obiettivo calcolato: il nostro dissipatore passivo deve avere una resistenza termica di 0,52 °C/W o inferiore. Questa specifica metrica guida ora tutte le nostre successive decisioni di progettazione e produzione presso PTSMAKE.

Quali sono le ultime innovazioni nella tecnologia dei dissipatori di calore?

Il mondo della gestione termica si sta evolvendo rapidamente. Stiamo superando le semplici alette di alluminio estruso. Le nuove tecnologie stanno cambiando il modo in cui raffreddiamo i componenti elettronici.

Questo cambiamento è determinato da dispositivi più piccoli e più potenti. Generano un calore incredibile in spazi ristretti.

Spingersi oltre i limiti del raffreddamento

Le innovazioni si concentrano su tre aree principali. Si tratta di produzione avanzata, nuovi materiali e design più intelligenti. Ognuna di esse offre un modo unico per migliorare la dissipazione del calore.

Aree chiave dell'innovazione

La stampa 3D consente di realizzare forme complesse e organiche. Prima era impossibile realizzarle.

I dissipatori di calore a microcanali utilizzano minuscoli passaggi per il fluido. Offrono prestazioni superiori per le applicazioni di raffreddamento a liquido.

La tabella seguente mostra un rapido confronto.

| Caratteristica | Dissipatore di calore tradizionale | Dissipatore di calore innovativo |

|---|---|---|

| Produzione | Estrusione, lavorazione CNC | Stampa 3D, incollaggio avanzato |

| Design | Pinne semplici, forme standard | Geometrie complesse, ottimizzate |

| Materiale | Alluminio, rame | Compositi, cambio di fase |

| Metodo di raffreddamento | Raffreddamento passivo ad aria | Raffreddamento a liquido, a due fasi |

L'esplorazione di queste innovazioni ci aiuta a trovare le migliori soluzioni di raffreddamento. Noi di PTSMAKE consigliamo spesso ai clienti la tecnologia più adatta alle loro esigenze specifiche. Non si tratta di ciò che è più nuovo, ma di ciò che è più efficace per l'applicazione.

Uno sguardo più attento alle soluzioni emergenti

Analizziamo queste tecnologie all'avanguardia. Ognuna di esse risolve una sfida termica diversa, spingendo i limiti del possibile per un moderno dissipatore di calore.

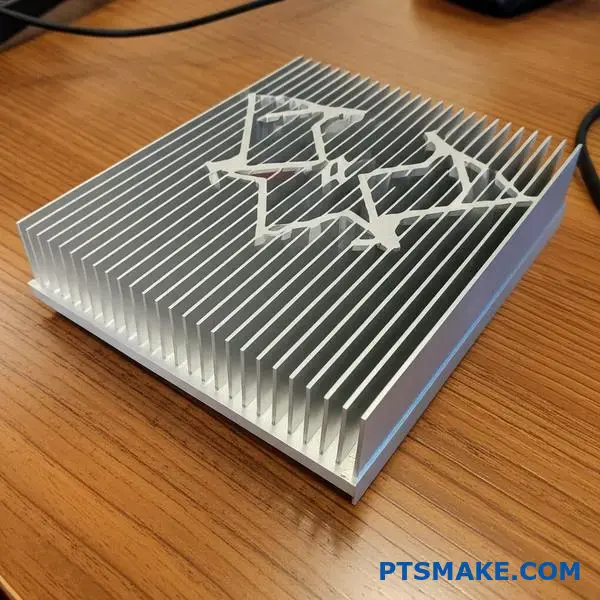

Stampa 3D e ottimizzazione della topologia

La produzione additiva, o stampa 3D, è un vero e proprio cambiamento. Ci permette di creare dissipatori di calore con topologie ottimizzate. Si tratta di strutture leggere e complesse, progettate dal software per massimizzare la superficie e il flusso d'aria.

Nei nostri progetti passati, abbiamo visto che i prototipi stampati in 3D superano con un margine significativo le parti lavorate tradizionalmente. Ciò è particolarmente vero nelle applicazioni con vincoli di spazio insoliti.

Camere di vapore e materiali avanzati

Le camere di vapore sono una forma più avanzata di heat pipe. Diffondono il calore in modo molto rapido e uniforme su un'ampia superficie. Questo le rende ideali per i processori ad alta potenza.

Stanno emergendo anche nuovi materiali termici compositi. Questi materiali possono essere ingegnerizzati per avere proprietà uniche, come ad esempio conducibilità termica anisotropa23. Ciò significa che possono indirizzare il calore lungo un percorso specifico, lontano dai componenti sensibili.

| Tecnologia | Il miglior caso d'uso | Vantaggio chiave |

|---|---|---|

| Microcanale | Elettronica ad alta densità | Efficienza di raffreddamento a liquido superiore |

| Stampato in 3D | Applicazioni complesse e personalizzate | Libertà di progettazione senza pari |

| Camera di vapore | CPU/GPU ad alta potenza | Eccellente diffusione del calore |

| Compositi | Percorsi termici specializzati | Proprietà termiche sintonizzabili |

Tecnologie emergenti come la stampa 3D, le camere di vapore avanzate e i nuovi materiali compositi stanno ridefinendo le capacità dei dissipatori di calore. Offrono soluzioni personalizzate e ad alte prestazioni che vanno ben oltre i metodi tradizionali, consentendo un migliore raffreddamento per l'elettronica di prossima generazione.

Trasformate i vostri progetti di dissipatori di calore con PTSMAKE

Siete pronti a migliorare la progettazione del vostro dissipatore di calore o avete bisogno di soluzioni di produzione esperte? Contattate subito PTSMAKE per un preventivo rapido e non vincolante! Il nostro team offre precisione, affidabilità e tempi rapidi per i componenti dei dissipatori di calore lavorati a CNC e stampati a iniezione, di cui si fidano i leader del settore in tutto il mondo. Iniziate la vostra richiesta oggi stesso!

Scoprite come si misura questa proprietà cruciale e perché è la chiave per una gestione termica efficace. ↩

Scoprite come questa proprietà del materiale sia fondamentale per un'efficace dissipazione del calore. ↩

Scoprite come la scelta di questo materiale può migliorare la conduttività termica e l'affidabilità del prodotto. ↩

Scoprite come questi materiali avanzati combinano proprietà metalliche e ceramiche per ottenere prestazioni superiori in ambienti estremi. ↩

Comprendere la fisica del trasferimento uniforme del calore e il suo impatto sulla gestione termica. ↩

Scoprite come questo effetto utilizza l'elettricità per creare una differenza di temperatura per il raffreddamento attivo. ↩

Scoprite come un flusso d'aria regolare e non turbolento migliora notevolmente l'efficienza termica nella progettazione dei dissipatori di calore. ↩

Scoprite come questa metrica chiave influisce direttamente sulla strategia di gestione termica e sulle scelte di progettazione. ↩

Scoprite come questa proprietà chiave influisce sull'efficienza della soluzione di raffreddamento e sulle prestazioni complessive del sistema. ↩

Comprendete questo fattore chiave per migliorare l'accuratezza dei vostri calcoli termici. ↩

Capire come la potenza si converte in calore e come influisce sulla progettazione termica. ↩

Scoprite perché la temperatura interna del chip è il parametro più critico per garantire l'affidabilità del dispositivo. ↩

Per saperne di più sui principi del flusso d'aria che dissipa il calore da una superficie. ↩

Scoprite le equazioni fondamentali che regolano il moto dei fluidi e che rendono possibile l'analisi CFD. ↩

Scoprite come questo fattore critico influisca direttamente sull'efficienza del trasferimento di calore e sulla durata dei componenti. ↩

Imparate a calcolare e ridurre al minimo l'impedenza del flusso d'aria per una migliore progettazione termica. ↩

Scoprite perché raggiungere questo stato è essenziale per ottenere dati affidabili e ripetibili sulle prestazioni termiche. ↩

Imparate a calcolare la resistenza del sistema per una gestione termica precisa. ↩

Scoprite come questa metrica chiave determina la capacità di un dissipatore di calore di dissipare efficacemente il calore. ↩

Scoprite come questa tecnica controlla con precisione la velocità delle ventole per ottenere sistemi di raffreddamento più silenziosi ed efficienti. ↩

Scoprite come questa metrica critica influisce sulla progettazione del dissipatore di calore e sulla scelta dei materiali per ottenere prestazioni ottimali. ↩

Capire come questi materiali siano fondamentali per colmare i microscopici vuoti d'aria e massimizzare il trasferimento di calore. ↩

Scoprite come i materiali possono condurre il calore in modo diverso nelle varie direzioni per ottimizzare il raffreddamento. ↩