Molti ingegneri specificano finiture anodizzate dure senza comprendere appieno i complessi processi elettrochimici che determinano la qualità del rivestimento. Questa lacuna di conoscenza porta a prestazioni scadenti dei componenti, costose rilavorazioni e specifiche non soddisfatte quando le applicazioni critiche richiedono la massima durata.

L'anodizzazione dura trasforma l'alluminio in uno strato di ossido di alluminio simile alla ceramica attraverso una conversione elettrochimica controllata, creando una durezza superficiale fino a 70 HRC e mantenendo un'eccellente resistenza all'usura e alla corrosione per applicazioni impegnative.

Ho lavorato con centinaia di ingegneri che necessitavano di soluzioni affidabili di anodizzazione dura per componenti critici. Questa guida illustra i principi tecnici, i parametri di processo e le applicazioni pratiche necessari per specificare e ottenere risultati costanti nei vostri progetti di produzione.

Perché l'anodizzazione dura trasforma radicalmente la superficie dell'alluminio?

Molti pensano che l'anodizzazione dura sia solo un altro rivestimento, come la vernice. Ma è molto più profonda. È una trasformazione.

Attraverso un processo elettrochimico, la superficie dell'alluminio viene convertita. Diventa uno strato denso di ossido di alluminio simile alla ceramica.

Questa nuova superficie non viene applicata, ma cresce dal metallo di base. Questa integrazione è il motivo per cui un anodizzato duro La finitura è incredibilmente resistente. Non si scheggia né si sfalda.

| Caratteristica | Rivestimento superficiale (ad es. vernice) | Anodizzazione dura |

|---|---|---|

| Applicazione | Applicato sulla parte superiore | Coltivato dall'alluminio |

| Legame | Adesione | Integrazione molecolare |

| Durata | Tendenza alla scheggiatura | Estremamente resistente all'usura |

La scienza della trasformazione

Come avviene questa conversione? Immergiamo un pezzo di alluminio in un acido refrigerato elettrolita1 e farvi passare una corrente elettrica diretta. Non si tratta di un processo casuale, ma di un processo altamente controllato che abbiamo perfezionato presso PTSMAKE per varie applicazioni.

Questa corrente costringe gli ioni di ossigeno presenti nella soluzione a legarsi con gli atomi di alluminio sulla superficie. Si tratta essenzialmente di un processo di ossidazione controllata e accelerata. Il risultato è uno strato spesso e perfettamente strutturato di ossido di alluminio, che è l'essenza di ciò che rende un componente anodizzato duro.

Ossidazione naturale vs ossidazione controllata

L'alluminio forma naturalmente un sottile strato di ossido passivo nell'aria. Questo strato offre una certa protezione, ma è molto sottile e debole. È disorganizzato.

L'anodizzazione dura crea una struttura migliaia di volte più spessa. È densa, ordinata e incredibilmente dura. I parametri di processo, come la temperatura e la densità di corrente, sono fondamentali. Li regoliamo per ottenere la durezza e lo spessore specifici richiesti dai nostri clienti.

| Aspetto | Ossidazione naturale | Anodizzazione dura |

|---|---|---|

| Spessore | Nanometri | Micrometri (ad esempio, 25-150 µm) |

| Struttura | Disorganizzato, debole | Altamente ordinato, denso |

| Durezza | Trascurabile | Supera l'acciaio temprato |

| Controllo | Incontrollato | Controllo preciso |

Questo livello di controllo è ciò che trasforma un metallo morbido in una superficie pronta per gli ambienti industriali più esigenti.

L'anodizzazione dura non è un rivestimento. È un processo elettrochimico che trasforma la superficie dell'alluminio in uno strato di ossido integrato simile alla ceramica. Questa trasformazione fondamentale è all'origine della sua eccezionale durata e delle sue prestazioni, rendendolo una scelta eccellente per applicazioni soggette a forte usura.

In che modo il processo di anodizzazione dura differisce chimicamente da quello standard?

Il termine "hard" (duro) nell'anodizzazione dura non si riferisce a una sostanza chimica diversa, ma alla creazione di una struttura superiore a partire dalla stessa sostanza: l'ossido di alluminio.

Tutto dipende da come si forma lo strato di ossido a livello microscopico. Questo processo unico crea un'architettura più densa e organizzata.

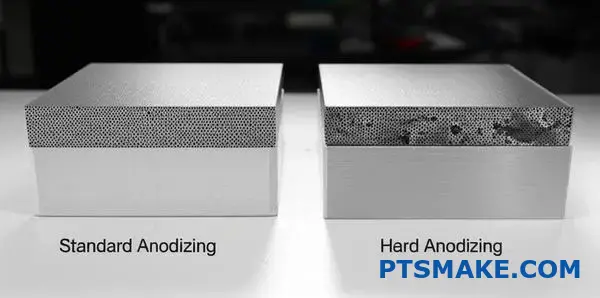

Confronto tra le strutture delle celle a ossido

Immaginate di costruire un muro. L'anodizzazione standard utilizza pietre irregolari. L'anodizzazione dura utilizza mattoni tagliati con precisione e ben compattati. Questo crea una barriera molto più resistente.

Ecco un confronto diretto basato sui risultati dei nostri test di laboratorio:

| Caratteristica | Anodizzazione standard | Anodizzazione dura |

|---|---|---|

| Diametro dei pori | Più grande, meno uniforme | Più piccolo, altamente uniforme |

| Parete cellulare | Diluente | Più spesso, più robusto |

| Densità | Più basso | Significativamente più alto |

Questa struttura densa è ciò che conferisce alle superfici anodizzate dure la loro eccezionale resistenza all'usura.

Il segreto sta nel controllare l'ambiente di crescita. Manipoliamo la temperatura e l'elettricità per modificare radicalmente la struttura cellulare dello strato di ossido. È un gioco di equilibrio tra costruzione e distruzione.

Il ruolo dei parametri di processo

Il processo per ottenere una finitura anodizzata dura è molto più aggressivo. Utilizziamo densità di corrente elettrica più elevate. Allo stesso tempo, abbassiamo la temperatura del bagno elettrolitico a livelli vicini allo zero, spesso intorno ai 0 °C (32 °F).

Questa combinazione è fondamentale.

Impatto delle basse temperature

Il bagno di acido freddo rallenta notevolmente il processo chimico. scioglimento2 dello strato di ossido mentre si forma. Ciò significa che una minore quantità del rivestimento appena creato viene corrosa dall'acido, consentendo la formazione di uno strato più spesso.

L'impatto dell'alta corrente

L'aumento di corrente forza l'ossido a crescere più rapidamente e in modo più aggressivo. Questa crescita rapida e controllata, combinata con una dissoluzione minima, crea una struttura cellulare esagonale molto compatta e ordinata.

È così che otteniamo quella durezza e quella resistenza superiori. Non è magia, è ingegneria elettrochimica controllata.

| Parametro di processo | Effetto sulla struttura dell'ossido |

|---|---|

| Bassa temperatura | Riduce il tasso di dissoluzione dell'ossido |

| Elevata densità di corrente | Accelera il tasso di crescita dell'ossido |

| Risultato combinato | Rivestimento più denso, più spesso, più duro |

Nei progetti passati di PTSMAKE, l'ottimizzazione di questi parametri è stata fondamentale per soddisfare le specifiche di estrema durata richieste dai clienti dei settori aerospaziale e automobilistico.

La "durezza" dell'alluminio anodizzato duro deriva dalla sua struttura cellulare densa, spessa e altamente organizzata di ossido di alluminio. Questa struttura superiore si ottiene utilizzando basse temperature e correnti elettriche elevate durante il processo, che riducono al minimo la perdita di materiale favorendo al contempo una rapida crescita.

Cosa definisce il confine tra un anodizzazione di tipo II e di tipo III?

Il vero limite non è solo lo spessore. È una combinazione di parametri di processo strettamente controllati. Questi fattori agiscono insieme. Creano proprietà di rivestimento distintive.

Questa distinzione è fondamentale per le prestazioni. Soprattutto quando hai bisogno di un prodotto autentico. anodizzato duro superficie. La ricetta del processo definisce il risultato.

| Parametro | Tipo II (convenzionale) | Tipo III (rivestimento duro) |

|---|---|---|

| Temperatura | 18-22°C (65-72°F) | Da -2 a 4 °C (da 28 a 40 °F) |

| Concentrazione di acido | 180-200 g/L | 160-180 g/L |

| Densità attuale | 12-25 ASF | 24-40 ASF |

Questi non sono suggerimenti, ma requisiti. Modificarne uno influisce sugli altri. Questa sinergia crea un rivestimento di tipo II o III.

Standard come MIL-A-8625 sono fondamentali. Non si limitano a suggerire dei parametri, ma impongono risultati prestazionali. È questo che distingue realmente i due tipi.

Per il tipo III, temperature più basse e più alte densità di corrente3 vengono utilizzati. Ciò rallenta la dissoluzione dello strato di ossido. Allo stesso tempo, favorisce una crescita più rapida.

Il risultato è una struttura molto più densa e meno porosa. Questa microstruttura si traduce direttamente in una durezza e una resistenza all'abrasione superiori. Noi di PTSMAKE ci concentriamo su queste proprietà finali. Ci assicuriamo che ogni parte soddisfi i requisiti delle specifiche.

Sulla base dei nostri test, questo processo controllato crea un materiale funzionalmente diverso sulla superficie. Non si tratta semplicemente di una versione più spessa del Tipo II.

| Proprietà | Rivestimento di tipo II | Rivestimento di tipo III |

|---|---|---|

| Durezza | 200-400 HV | 600-700 HV |

| Densità | Meno denso, più poroso | Più denso, meno poroso |

| Resistenza all'abrasione | Buono | Eccellente |

| Accumulo per lato | ~33% di spessore | ~50% di spessore |

In definitiva, la specifica MIL-A-8625 è l'arbitro. Essa stabilisce i valori minimi di durezza e resistenza all'usura che un rivestimento deve superare per essere certificato come Tipo III.

Il limite è definito da controlli di processo precisi e verificato dal rispetto di rigorosi standard prestazionali. Si tratta di ottenere la durezza e la densità richieste per una vera finitura hardcoat, non semplicemente di raggiungere un determinato spessore.

Qual è lo scopo fondamentale della ‘sigillatura’ di una superficie anodizzata dura?

Sigillare una superficie anodizzata dura significa chiudere i pori microscopici. Questo processo, noto come idratazione, trasforma l'ossido di alluminio.

Essenzialmente aggiunge uno strato protettivo finale. Questo passaggio è fondamentale per molte applicazioni.

Il processo di idratazione

Pensateci in questi termini: immergiamo la parte anodizzata in acqua deionizzata calda o in un bagno chimico. Questo provoca una reazione. L'ossido di alluminio sulla superficie si gonfia e si "sigilla" efficacemente.

| Caratteristica | Prima della sigillatura | Dopo la sigillatura |

|---|---|---|

| Pori superficiali | Aperto e poroso | Chiuso e sigillato |

| Stato del materiale | Ossido di alluminio anidro | Ossido di alluminio idrato |

Questo semplice processo è fondamentale per garantire una lunga durata nel tempo. Impedisce infatti che eventuali contaminanti rimangano intrappolati all'interno del rivestimento.

Il compromesso critico: durezza contro resistenza

La sigillatura non è sempre la scelta giusta. Ogni ingegnere deve considerare un compromesso significativo quando si tratta di una finitura anodizzata dura. Si tratta di un equilibrio tra massima durezza e protezione ambientale.

Perché la sigillatura migliora la resistenza

Chiudendo i pori, creiamo una barriera. Questa barriera è incredibilmente efficace contro l'umidità e gli elementi corrosivi. Ecco perché le parti sigillate eccellono in ambienti difficili. La superficie migliorata aiuta anche a mantenere la solidità del colore delle parti tinte. Blocca il pigmento all'interno.

L'impatto sulla durezza

Tuttavia, il processo di sigillatura ammorbidisce leggermente la superficie. Il risultato ossido di alluminio idrato4 non è duro come il rivestimento originale non sigillato. Nei nostri test con i clienti, questa riduzione può essere di circa 10-20%. Per le parti in cui la resistenza all'abrasione è la priorità assoluta, lasciare la superficie non sigillata potrebbe essere l'opzione migliore.

Decidere se sigillare è un passo fondamentale. Noi di PTSMAKE discutiamo sempre con i nostri clienti l'uso finale del componente per fornire la migliore raccomandazione possibile.

| Proprietà | Anodizzazione dura non sigillata | Anodizzazione dura sigillata |

|---|---|---|

| Resistenza alla corrosione | Buono | Eccellente |

| Resistenza all'abrasione | Eccellente | Molto buono |

| Solidità del colore | Fiera | Eccellente |

| Il migliore per | Parti soggette a forte usura | Ambienti corrosivi |

Questa decisione influisce direttamente sulle prestazioni e sulla durata del componente finale.

La sigillatura chiude i pori su una superficie anodizzata dura attraverso l'idratazione. Ciò aumenta la resistenza alla corrosione e la ritenzione del colore. Tuttavia, ciò comporta una leggera riduzione della durezza superficiale, un compromesso fondamentale per la progettazione dei componenti.

Quali sono le principali fasi di processo in una linea di anodizzazione dura?

Una finitura anodizzata dura di successo non è un processo in un unico passaggio. Si tratta di un processo sequenziale attentamente controllato. Ogni fase prepara perfettamente il pezzo per quella successiva. Saltare o affrettare qualsiasi passaggio comprometterà la qualità e le prestazioni finali. È una vera e propria reazione a catena.

Il viaggio dell'anodizzazione

L'intero flusso di processo è progettato per garantire la coerenza. Noi di PTSMAKE lo consideriamo un percorso articolato in tre fasi principali.

| Fase | Fasi chiave |

|---|---|

| Pretrattamento | Pulizia, risciacquo, incisione/deossidazione |

| Anodizzazione | Il processo principale di anodizzazione in bagno |

| Post-trattamento | Risciacquo, tintura (opzionale), sigillatura, asciugatura |

Questo approccio disciplinato garantisce una finitura impeccabile e duratura.

Approfondiamo il "perché" dietro ciascuna di queste fasi. Comprendere lo scopo di ogni fase chiarisce perché la precisione è così fondamentale in questo processo di produzione.

Pre-trattamento: preparare il terreno

Questa fase iniziale è dedicata alla preparazione. Crea la base ideale per lo strato anodico.

Pulizia e risciacquo

Iniziamo con una pulizia accurata in soluzioni alcaline o acide. Questo rimuove tutti gli oli, i grassi e lo sporco derivanti dalla lavorazione. Una superficie immacolata è indispensabile per ottenere un rivestimento uniforme.

Incisione e disossidazione

Successivamente, l'incisione in una soluzione caustica crea una finitura opaca uniforme. La disossidazione rimuove quindi il sottile strato di ossido naturale e qualsiasi lega dalla superficie. Ciò garantisce che l'alluminio sia puro e pronto per l'anodizzazione.

L'evento principale: l'anodizzazione

È qui che avviene la magia. Il pezzo viene immerso in un bagno di acido freddo, solitamente acido solforico. Questo funge da anodo in un elettrochimico5 circuito. Attraverso di esso viene fatta passare una corrente elettrica controllata. Questo crea uno strato di ossido di alluminio spesso, duro e poroso.

Post-trattamento: ritocchi finali

Dopo la formazione dello strato di ossido, è necessario proteggerlo e rifinirlo. Il risciacquo interrompe la reazione chimica. Se è specificato un colore, il pezzo viene immerso in un bagno di tintura. I pori assorbono il colorante. Il passaggio finale e fondamentale è la sigillatura. Utilizziamo acqua calda o sigillanti chimici per chiudere i pori. Questo blocca il colore e massimizza la resistenza alla corrosione.

La linea di anodizzazione dura è un processo metodico in cui ogni fase si basa su quella precedente. Dalla meticolosa preparazione della superficie alla sigillatura finale, ogni fase è essenziale. Assicura la creazione di un rivestimento durevole e ad alte prestazioni che soddisfa specifiche rigorose.

In che modo gli standard industriali (ad esempio MIL-A-8625) strutturano i requisiti di qualità?

Gli standard industriali come MIL-A-8625 sono fondamentali. Forniscono un quadro chiaro per la qualità. Ciò garantisce che tutti parlino la stessa lingua. Elimina le congetture dal processo.

Concentriamoci sull'anodizzazione dell'alluminio. Lo standard classifica i rivestimenti in base al tipo. Il tipo III è quello che chiamiamo anodizzazione dura. È noto per la sua durata superiore. La specifica descrive in dettaglio cosa misurare.

Questa struttura garantisce risultati prevedibili e affidabili. È così che garantiamo la qualità per applicazioni esigenti.

| Tipo di rivestimento | Nome comune | Caratteristiche principali |

|---|---|---|

| Tipo I | Anodizzazione con acido cromico | Sottile, ottimo per l'adesione della vernice |

| Tipo II | Anodizzazione con acido solforico | Protezione decorativa e moderata |

| Tipo III | Anodizzazione dura | Massima durata e resistenza all'usura |

Questo garantisce che ogni componente soddisfi esattamente i requisiti prestazionali richiesti.

MIL-A-8625 crea un modello per il successo. Definisce meticolosamente i requisiti di qualità verificabili. Ciò è particolarmente vero per i rivestimenti di tipo III, ovvero quelli anodizzati duri.

Verifica dello spessore del rivestimento

Lo standard specifica intervalli di spessore precisi. Per il Tipo III, lo spessore è in genere di circa 0,002 pollici (50,8 micron). Per verificarlo utilizziamo il test con correnti parassite. Si tratta di un metodo non distruttivo che garantisce la conformità senza danneggiare il componente. Uno spessore uniforme è fondamentale per le prestazioni.

Durezza e resistenza all'usura

Sebbene la specifica non indichi un valore diretto di durezza Rockwell, essa si concentra sulla resistenza all'usura. Questa è la vera misura di un anodizzato duro superficie. Per quantificarlo si ricorre spesso ai test di abrasione Taber. I risultati mostrano la resistenza del rivestimento all'attrito nel tempo.

Test in nebbia salina

Questo è un test fondamentale per resistenza alla corrosione6. I componenti vengono collocati in una camera con nebbia salina. Questo simula condizioni ambientali difficili. Un rivestimento di tipo III deve resistere a queste condizioni per un determinato periodo di tempo, spesso centinaia di ore, senza mostrare segni significativi di corrosione o degrado.

Di seguito è riportato un elenco dei requisiti tipici per MIL-A-8625 Tipo III:

| Requisiti | Specifiche tipiche | Metodo di prova |

|---|---|---|

| Spessore del rivestimento | 0,002" ± 0,0002" | ASTM B244 |

| Peso del rivestimento | Varia a seconda della lega | ASTM B137 |

| Resistenza alla corrosione | 336 ore (non sigillato) | ASTM B117 Nebulizzazione salina |

| Qualità della sigillatura | Superato/Non superato (dissoluzione acida) | ASTM B680 |

Noi di PTSMAKE seguiamo rigorosamente questi test. Ciò garantisce che ogni componente che forniamo funzioni in modo impeccabile nella sua applicazione finale.

MIL-A-8625 fornisce un quadro strutturato, classificando i rivestimenti e definendo parametri verificabili. Ciò garantisce la qualità di processi quali i rivestimenti anodizzati duri, specificando i requisiti di spessore, durata e resistenza alla corrosione, creando componenti affidabili e uniformi.

Quali sono le categorie più comuni di difetti del processo di anodizzazione dura?

Quando una finitura anodizzata dura non funziona, è fondamentale identificare il problema. Un approccio sistematico aiuta a diagnosticare rapidamente il problema. Possiamo raggruppare questi difetti in categorie chiare.

Ogni guasto ha una firma visiva distintiva. Ciò rende l'ispezione iniziale semplice. Comprendere questi segni è il primo passo verso una soluzione.

Ecco una guida rapida per riconoscerli.

| Categoria di difetti | Firma visiva |

|---|---|

| Bruciatura | Macchie scure, ruvide e scolorite. |

| Rivestimento morbido | Una finitura opaca che si graffia facilmente. |

| Pitting | Piccoli fori localizzati sulla superficie. |

| Incoerenza dei colori | Tonalità irregolari o aspetto macchiato. |

| Errori dimensionali | Le parti non soddisfano le specifiche dimensionali. |

Questa classificazione ci aiuta a individuare la causa principale in modo più efficace.

Esaminiamo questi difetti più nel dettaglio. Ciascuno di essi indica un problema specifico nel processo di anodizzazione dura. Comprendere il "perché" è fondamentale per la prevenzione.

Bruciature e surriscaldamento

La bruciatura si verifica spesso sui bordi affilati. È un segno di densità di corrente eccessiva o di scarso contatto elettrico. L'area appare carbonizzata e ruvida al tatto. Ciò compromette gravemente lo strato protettivo del componente.

Rivestimenti morbidi o polverosi

Un rivestimento morbido non garantisce la necessaria resistenza all'usura. Ciò è solitamente dovuto a una temperatura del bagno o a una concentrazione dell'elettrolita non corrette. La superficie dura prevista risulta invece gessosa e può essere rimossa con uno sfregamento. Il rivestimento previsto struttura colonnare7 non si forma correttamente, causando prestazioni scadenti.

Pitting e corrosione

La corrosione puntiforme si presenta sotto forma di minuscole cavità sulla superficie. Questo difetto è spesso causato da contaminanti. La contaminazione può essere presente sulla parte in alluminio stessa o all'interno della vasca di anodizzazione. Una pulizia inadeguata prima del processo di anodizzazione dura è spesso la causa principale.

Problemi relativi al colore e alle dimensioni

Il colore non uniforme è un difetto estetico. Può segnalare una variabilità di processo sottostante. Gli errori dimensionali si verificano quando la crescita dello strato anodico non viene presa in considerazione nella lavorazione iniziale. Noi di PTSMAKE teniamo sempre conto di questa crescita per garantire che i pezzi finali rientrino nella tolleranza.

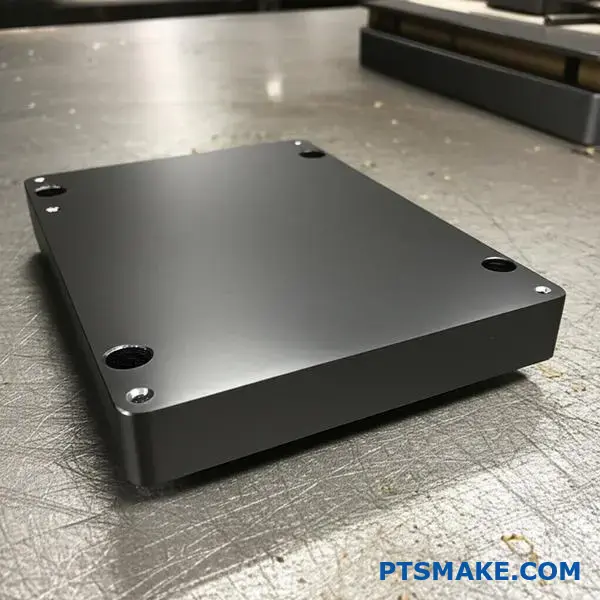

Come sceglieresti e specificheresti un rivestimento duro per un pistone soggetto a forte usura?

Applichiamo queste conoscenze a un problema reale. La scelta di un rivestimento per un pistone soggetto a forte usura non consiste semplicemente nello scegliere l'opzione più resistente.

È necessario bilanciare molteplici esigenze ingegneristiche. Ciò include la lega di base, le dimensioni finali del pezzo e la lubrificazione.

Una specifica dettagliata è fondamentale. Assicura che il componente finale funzioni esattamente come previsto. Elimina ogni ambiguità per il vostro partner di produzione.

Requisiti chiave del pistone

| Caratteristica | Requisiti | Motivo |

|---|---|---|

| Lega di base | Alta resistenza | Resiste alle sollecitazioni meccaniche |

| Durezza | >60 HRC | Resiste all'usura abrasiva |

| Lubrificazione | Basso attrito | Garantisce un funzionamento regolare |

| Tolleranze | Stretto | Garantisce una corretta vestibilità e funzionalità |

Per risolvere questo problema è necessario un approccio sistematico. Un'istruzione vaga come "rivestire questa parte con uno strato duro" spesso porta al fallimento. Ogni dettaglio è importante per le prestazioni.

Iniziamo dal materiale di base. Per un pistone ad alte prestazioni, l'alluminio 7075-T6 è una scelta eccellente. Offre un rapporto resistenza/peso superiore rispetto alla lega 6061.

Successivamente, specifichiamo il rivestimento stesso. Una finitura anodizzata dura MIL-A-8625 Tipo III è lo standard per la resistenza all'usura. Dobbiamo anche definire lo spessore del rivestimento. Ciò influisce direttamente sulle dimensioni finali del pezzo. Un errore comune è dimenticare che l'anodizzazione dura aggiunge materiale alla superficie.

Sulla base dei nostri test, uno spessore di 0,002 pollici è un buon punto di partenza. Ciò fornisce una durezza equivalente a 60-70 Rockwell C. Per una maggiore lubrificazione, possiamo specificare un post-trattamento. L'impregnazione con PTFE migliora significativamente la proprietà tribologiche8 della superficie, riducendo l'attrito.

Esempio di specifica tecnica

Ecco come potremmo strutturare una didascalia delle specifiche su un disegno tecnico.

| Voce delle specifiche | Dettaglio |

|---|---|

| 1. MATERIALE | Lega di alluminio 7075-T6 |

| 2. FINITURA | Anodizzazione dura secondo MIL-A-8625, Tipo III, Classe 1 (non colorata) |

| 3. SPESSORE | 0,0020" ± 0,0002" su tutte le superfici funzionali mostrate. |

| 4. DUREZZA | 60-70 HRC (equivalente). Verificare su campione. |

| 5. POST-TRATTAMENTO | Impregnare con lubrificante PTFE dopo l'anodizzazione. |

| 6. MASCHERAMENTO | Mascherare tutti i fori filettati e le aree non funzionali come indicato. |

| 7. NOTA | Si applicano tutte le dimensioni finali dei componenti dopo rivestimento e post-trattamento. |

Questa descrizione dettagliata garantisce chiarezza. Indica al vostro partner di produzione, come noi di PTSMAKE, esattamente ciò di cui avete bisogno. Questa precisione evita costosi errori e ritardi.

Una specifica chiara è fondamentale. Essa definisce la lega di base, il tipo di rivestimento, lo spessore e i trattamenti successivi. Ciò garantisce che il pistone ad alta resistenza all'usura soddisfi i suoi requisiti prestazionali esigenti, risultando in un componente affidabile e di lunga durata per il vostro assemblaggio.

Come adatteresti il processo per un componente marino che richiede la massima resistenza alla corrosione?

Quando si crea un componente per uso marino, i processi standard non sono sufficienti. L'esposizione costante all'acqua salata richiede la massima resistenza alla corrosione. Dobbiamo adattare in modo significativo il processo di anodizzazione dura.

Spessore del rivestimento mirato

Il primo passo è un rivestimento più spesso. Il nostro obiettivo è un minimo di 50 micron. Questo strato denso funge da barriera robusta. È fondamentale per garantire una lunga durata in mare.

L'imperativo della sigillatura

Successivamente, ci concentriamo sulla sigillatura. Una sigillatura di alta qualità è imprescindibile. Chiude i pori del film anodico. Questo impedisce all'acqua salata di penetrare nel substrato.

| Fase del processo | Specifiche standard | Specifiche di grado marino |

|---|---|---|

| Spessore del rivestimento | 25 micron | 50+ micron |

| Metodo di sigillatura | Guarnizione per acqua calda | Sigillo dicromato |

| Controllo qualità | Nebbia salina (200 ore) | Nebbia salina (oltre 500 ore) |

Questo processo migliorato garantisce che i componenti resistano alle condizioni marine più difficili.

Per fortificare realmente una parte marina, ogni variabile di processo deve essere ottimizzata. L'obiettivo è creare una difesa impenetrabile contro gli ioni cloruro presenti nell'acqua di mare. Noi di PTSMAKE abbiamo scoperto che un rivestimento anodizzato duro più spesso è alla base di questa difesa.

Perché 50 micron è il numero magico

Un rivestimento rigido standard può avere uno spessore di 25 micron. Per le applicazioni marine, lo raddoppiamo fino ad almeno 50 micron. Questo spessore offre una protezione fisica sostanziale. Impedisce che piccoli graffi compromettano il substrato di alluminio sottostante. Uno strato più spesso richiede semplicemente più tempo per essere danneggiato. Questo è fondamentale quando si ha a che fare con potenziali corrosione galvanica9 tra metalli dissimili su un recipiente.

Il potere di un sigillo al dicromato

Dopo l'anodizzazione, la superficie è porosa. La sigillatura è essenziale. Sebbene sia comune la sigillatura con acqua calda, una sigillatura con bicromato offre una protezione superiore contro la corrosione. I composti di cromo esavalente passivano attivamente la superficie. Ciò fornisce un ulteriore strato di protezione chimica. Si noti che le normative potrebbero limitarne l'uso, pertanto verifichiamo sempre la conformità con i nostri clienti.

| Parametro | Motivazioni per l'adattamento marino | Benefici |

|---|---|---|

| Aumento dello spessore | Crea una barriera fisica più consistente contro l'ingresso di acqua salata. | Maggiore durata e resistenza all'usura. |

| Sigillatura con bicromato | Fornisce un'inibizione chimica attiva della corrosione all'interno dei pori del rivestimento. | Prolunga significativamente la durata in ambienti salini. |

| Controllo più rigoroso dei processi | Garantisce una densità e un'integrità del rivestimento uniformi su tutta la superficie del pezzo. | Riduce i punti deboli e i potenziali guasti. |

Per i componenti marini, ottenere la massima resistenza alla corrosione richiede uno strato anodizzato duro più spesso (50+ micron) e un metodo di sigillatura superiore, come una sigillatura al bicromato. Questa combinazione robusta crea una barriera durevole contro gli ambienti salini aggressivi.

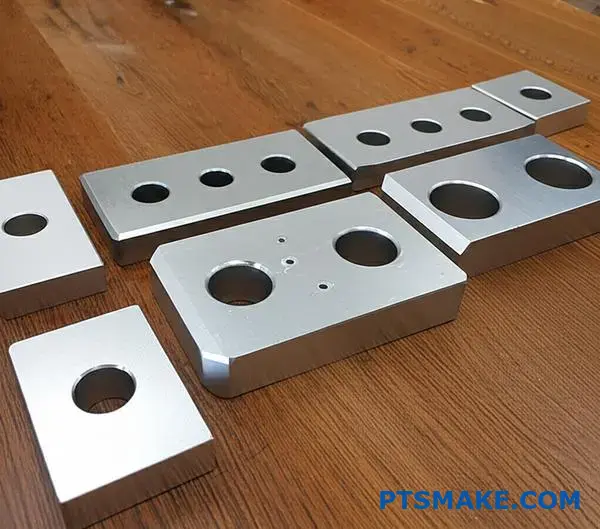

Come dovrebbe progettare un ingegnere un componente per facilitare una migliore anodizzazione dura?

La progettazione per la produzione (DFM) è fondamentale. Assicura che i vostri componenti ottengano la migliore finitura anodizzata dura possibile. Semplici scelte di progettazione possono prevenire guasti comuni.

Questo ti fa risparmiare tempo e denaro. Ma soprattutto, garantisce un prodotto finale di qualità superiore e più affidabile.

Linee guida essenziali per il DFM

I raggi angolari generosi sono imprescindibili. Gli angoli acuti attraggono troppa corrente elettrica. Ciò può bruciare il rivestimento, rendendolo fragile.

È inoltre necessario considerare i fori profondi e le filettature. Queste caratteristiche richiedono particolare attenzione per garantire un rivestimento uniforme.

| Caratteristica del design | Raccomandazione | Perché è importante |

|---|---|---|

| Angoli interni | Utilizzare un raggio >0,5 mm | Previene l'accumulo di corrente e il surriscaldamento |

| Angoli esterni | Rompere tutti gli spigoli vivi | Evita un rivestimento fragile e sottile |

| Fori ciechi | Design con un rapporto profondità/larghezza ridotto | Garantisce che le sostanze chimiche possano entrare e uscire |

| Fili | Specificare le tolleranze pre-anodizzazione | Conta per l'accumulo dello spessore del rivestimento |

Uno sguardo più approfondito al design compatibile con l'anodizzazione

Una finitura anodizzata dura di qualità superiore inizia con il modello CAD. Anticipando il processo elettrochimico, si evitano costose rilavorazioni. Piccoli dettagli di progettazione fanno un'enorme differenza nella vasca di anodizzazione.

Gestione della densità di corrente

Gli angoli e i bordi affilati agiscono come parafulmini. Concentrano la corrente elettrica durante il processo di anodizzazione. Questa elevata densità di corrente genera calore in eccesso, che può bruciare il rivestimento. Un rivestimento bruciato è debole e può sfaldarsi. L'aggiunta di un raggio semplice e generoso diffonde questa corrente.

Navigazione in geometrie complesse

Le tasche profonde e i piccoli fori ciechi rappresentano una sfida unica. Possono sperimentare qualcosa chiamato Effetto gabbia di Faraday10. Questa schermatura elettrica impedisce alla corrente di penetrare in profondità nelle cavità. Il risultato è spesso uno strato anodico irregolare o completamente assente in quelle aree.

Pianificazione per rack e filettature

Ogni parte deve essere fissata con una griglia nel serbatoio di anodizzazione. Questi punti di contatto lasceranno piccoli segni non rivestiti. In qualità di ingegneri, dovremmo progettare parti con superfici designate e non critiche per il fissaggio con griglie. Nei progetti passati di PTSMAKE, abbiamo scoperto che specificare queste posizioni sulla stampa elimina ogni confusione. Per le filettature, tenere sempre conto dell'accumulo di rivestimento. Dobbiamo lavorarli con una tolleranza specifica prima dell'anodizzazione per garantire che siano conformi alle specifiche dopo il rivestimento.

Per ottenere i migliori componenti anodizzati duri, occorre pensare al processo di finitura sin dall'inizio. È necessario prevedere raggi generosi, fori accessibili, tolleranze di filettatura adeguate e posizioni di stoccaggio intelligenti. Questo approccio DFM previene i difetti e garantisce un rivestimento durevole e uniforme.

Come implementeresti il mascheramento selettivo per un componente complesso?

Il mascheramento selettivo è fondamentale per i pezzi complessi. Protegge aree specifiche durante la finitura. Ciò è particolarmente vero per un anodizzato duro rivestimento. L'obiettivo è ottenere bordi puliti e ben definiti.

La scelta del metodo giusto è fondamentale. Ognuno ha i suoi punti di forza e di debolezza. Dipende dalla geometria del pezzo.

Confronto tra i metodi di mascheramento

| Metodo | Il migliore per | Velocità di applicazione |

|---|---|---|

| Nastri | Superfici piane, linee rette | Veloce |

| Lacche | Curve complesse, forme irregolari | Medio |

| Spine | Fori, filettature, alesaggi | Molto veloce |

Il successo richiede precisione nell'applicazione e nella rimozione. Senza di essa, si rischia di causare perdite o danni.

L'arte dell'applicazione e della rimozione

Una mascheratura perfetta è molto più che coprire una superficie. Richiede un processo meticoloso. Noi di PTSMAKE abbiamo perfezionato questa tecnica per ottenere risultati ottimali su parti complesse. La fase di applicazione getta le basi per il successo.

In primo luogo, la superficie deve essere perfettamente pulita. Qualsiasi traccia di olio o sporco comprometterà la tenuta. Ciò può causare la fuoriuscita del rivestimento sotto la maschera.

Successivamente, viene applicato il mascherante. Per i nastri adesivi, ciò significa che non devono esserci bolle d'aria. Per le vernici, è necessario applicare uno strato uniforme dello spessore corretto. I tappi personalizzati devono adattarsi perfettamente.

Prevenzione di perdite e danni

Garantire bordi ben definiti è la prova finale. È qui che l'esperienza conta davvero. Il processo di rimozione è importante tanto quanto l'applicazione.

Se rimosso troppo presto, il rivestimento potrebbe risultare morbido. Se rimosso troppo tardi, il mascherante potrebbe essere difficile da rimuovere. Ciò potrebbe danneggiare il anodizzato duro finitura. Spesso utilizziamo tecniche specifiche per incidere il bordo prima della rimozione. Questo rompe il rivestimento in modo netto. Previene scheggiature e garantisce una linea perfetta ogni volta. Questa precisione è fondamentale per evitare indesiderati azione capillare11 delle soluzioni di rivestimento.

| Palcoscenico | Azione chiave | Risultato desiderato |

|---|---|---|

| Preparazione | Pulizia accurata | Forte adesione Maskant |

| Applicazione | Posizionamento preciso | Sigillatura completa, senza fessure |

| Rimozione | Tempestivo e accurato | Bordi affilati, nessun danno |

Una mascheratura adeguata per parti complesse richiede la scelta del metodo giusto (nastri, lacche o tappi) e la padronanza del processo di applicazione e rimozione. Ciò garantisce bordi puliti e protegge l'integrità del rivestimento, evitando costose rilavorazioni.

Ottieni soluzioni anodizzate dure professionali con PTSMAKE

Sei pronto a migliorare i tuoi prodotti con finiture anodizzate di precisione? Contatta PTSMAKE oggi stesso per un preventivo personalizzato. Il nostro team garantisce soluzioni di anodizzazione e CNC di alta qualità e conformi alle specifiche, su misura per il tuo settore. Invia subito la tua richiesta e ti offriremo affidabilità, coerenza e un'assistenza di prim'ordine, dalla prototipazione alla produzione!

Comprendere come la soluzione elettrolitica sia fondamentale per controllare la durezza finale, il colore e la resistenza alla corrosione del pezzo. ↩

Comprendere come questa reazione chimica viene controllata per creare un rivestimento di qualità superiore. ↩

Scopri come questo parametro elettrico influisce direttamente sulla durezza e sulla resistenza all'usura dei tuoi componenti. ↩

Comprendere la trasformazione chimica che avviene durante il processo di sigillatura. ↩

Scopri la scienza che sta alla base di questo processo di creazione di strati protettivi sulle superfici metalliche. ↩

Scopri come questa proprietà viene testata per garantire la durata dei tuoi componenti in ambienti difficili. ↩

Comprendere la formazione microscopica dei rivestimenti anodici per diagnosticare meglio i guasti dei materiali. ↩

Comprendere come l'attrito, l'usura e la lubrificazione influiscono sulle prestazioni a lungo termine di un componente. ↩

Comprendere come diversi metalli possono accelerare la corrosione quando entrano in contatto elettrico con l'acqua salata. ↩

Scopri come questo fenomeno di schermatura influisce sull'uniformità del rivestimento nelle aree incassate del tuo progetto. ↩

Scopri i meccanismi scientifici alla base delle perdite di maskant e come prevenirle. ↩