Trovare la finitura anodizzata dorata perfetta per i vostri componenti in alluminio può sembrare come inseguire un obiettivo in movimento. Investite tempo e risorse, solo per ritrovarvi con colori non uniformi, variazioni tra i lotti e finiture che non soddisfano le vostre specifiche.

L'anodizzazione dorata è tecnicamente un processo di colorazione che tinge lo strato di ossido dell'alluminio per simulare l'aspetto dell'oro, non una vera e propria placcatura in oro. Il processo prevede l'anodizzazione con acido solforico seguita dall'applicazione di coloranti organici o inorganici per ottenere varie tonalità dorate con caratteristiche di durata diverse.

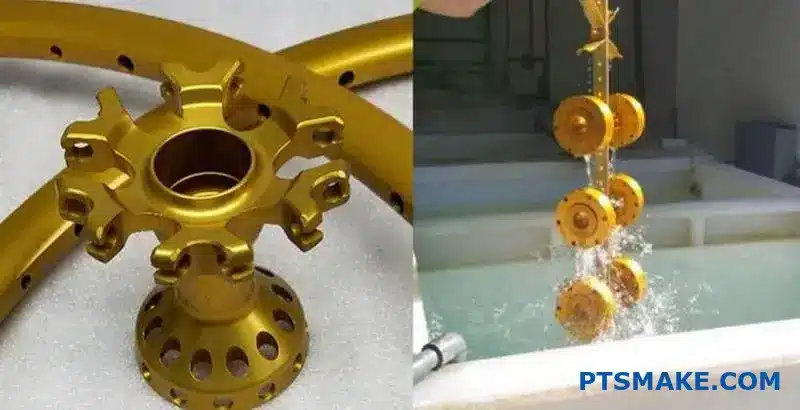

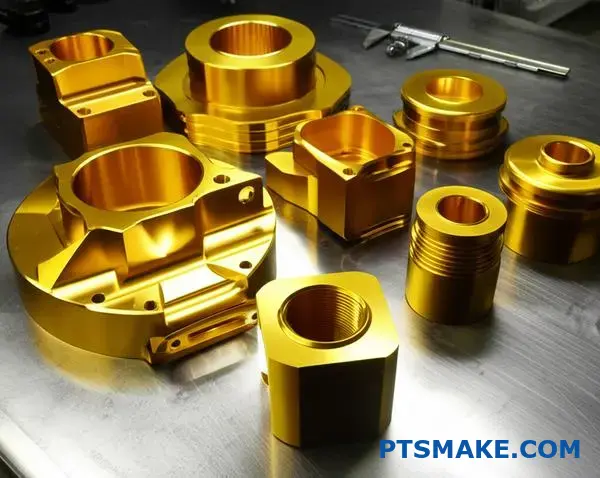

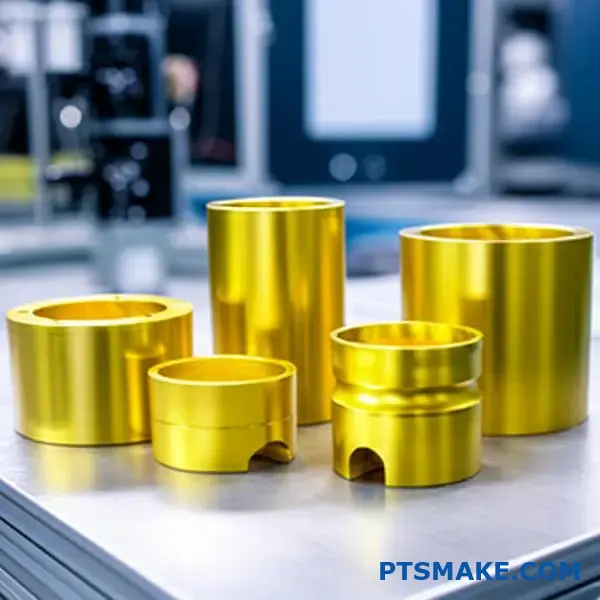

Ho lavorato con clienti che hanno affrontato proprio queste sfide presso PTSMAKE. Questa guida illustra i fondamenti tecnici, i controlli di processo e i sistemi di qualità necessari per ottenere finiture anodizzate in oro di alta qualità e uniformi, dal prototipo alla produzione.

Perché l'anodizzazione dorata consiste tecnicamente nel colorare l'alluminio per dargli un aspetto dorato?

Il termine ‘anodizzazione oro’ spesso crea confusione. Molti pensano che si tratti dell'applicazione di oro vero su un componente.

Tuttavia, non è così. Si tratta di un trattamento superficiale specifico per l'alluminio. Lo utilizziamo per creare una splendida finitura color oro.

Una questione di chimica, non di metalli preziosi

Questo processo migliora la durata e l'aspetto dell'alluminio. Lo fa senza il costo elevato dell'oro vero e proprio.

Vediamo un rapido confronto.

| Processo di finitura | Utilizza oro vero? | Materiale di base |

|---|---|---|

| Anodizzazione oro | No | Alluminio |

| Placcatura in oro | Sì | Metalli vari |

Questa distinzione è fondamentale per la scelta dei materiali.

Spiegazione del processo di anodizzazione

Come funziona? L'anodizzazione è un processo elettrolitico che ispessisce lo strato di ossido naturale sulla superficie dell'alluminio, creando un rivestimento duro, resistente e poroso.

Questa ossidazione controllata è fondamentale per l'intera finitura. È molto più resistente dell'alluminio grezzo sottostante.

Creazione del colore oro

Una volta formato questo strato di ossido poroso, introduciamo il colore. Questo viene fatto tipicamente attraverso due metodi.

1. Tintura

La parte anodizzata viene immersa in una vasca contenente un colorante organico disciolto di colore dorato. I pori dello strato di ossido assorbono questo colorante.

2. Colorazione elettrolitica

In alternativa, i sali metallici vengono depositati nei pori. Un secondo elettrolitico1 Questo è ciò che fa questo passaggio. Il tipo di sale metallico e le condizioni di processo determinano il colore finale, che può essere una tonalità dorata stabile.

Il passaggio finale è la sigillatura. Il componente viene trattato, spesso con acqua calda. Questo chiude i pori, fissando il colore in modo permanente. Inoltre aumenta la resistenza alla corrosione. Noi di PTSMAKE gestiamo ogni passaggio con cura. Questo garantisce una finitura uniforme e durevole per ogni componente.

| Passo | Azione chiave | Risultato |

|---|---|---|

| 1. Anodizzare | Crescita dello strato di ossido | Crea una superficie porosa |

| 2. Colore | Aggiungere colorante o sali | Riempie i pori con il colore |

| 3. Sigillo | Chiudi i pori | Blocca il colore, aggiunge protezione |

L'anodizzazione dorata crea una finitura protettiva color oro sull'alluminio senza utilizzare oro vero e proprio. Il processo prevede la formazione di uno strato di ossido poroso e la sua successiva colorazione, conferendo alle parti un aspetto estetico gradevole e una maggiore durata.

Che ruolo svolge la lega di alluminio nell'aspetto finale?

Non tutte le leghe di alluminio sono uguali. Soprattutto per quanto riguarda l'aspetto dopo l'anodizzazione. L'aspetto finale dipende in gran parte dalla lega scelta.

Serie diverse, come la 6061 o la 7075, contengono elementi di lega unici. Questi elementi influenzano direttamente il colore di base del film anodico. Questo colore iniziale influisce sul modo in cui il pezzo accetta il colorante.

Il raggiungimento di una tonalità specifica, come nell'anodizzazione dorata, inizia qui. La scelta della lega è fondamentale per ottenere il colore e la consistenza finali.

| Serie Alloy | Elementi leganti chiave | Colore tipico dello strato di ossido |

|---|---|---|

| 5052 | Magnesio (Mg) | Chiaro, trasparente |

| 6061 | Magnesio (Mg), Silicio (Si) | Grigio chiaro |

| 7075 | Zinco (Zn), rame (Cu) | Giallastro, Grigio scuro |

L'influenza degli elementi di lega sul colore

I metalli specifici mescolati all'alluminio creano risultati diversi. Pensate a una tela. Alcune leghe danno una tela bianca e pulita, mentre altre danno una tela grigia o gialla.

L'impatto del rame nel 7075

Ad esempio, la lega 7075 è nota per la sua elevata resistenza, grazie al rame. Tuttavia, questo contenuto di rame crea uno strato di ossido naturalmente più scuro, spesso giallastro o brunastro. Quando si cerca di applicare una tintura oro chiaro, il colore di base può rendere l'aspetto finale opaco. Il risultato è spesso un oro più spento e meno brillante.

I vantaggi del magnesio nel 5052

D'altra parte, la lega 5052, con il magnesio come elemento principale, produce uno strato di ossido molto chiaro e trasparente. Questo la rende una scelta eccellente per colori brillanti e decorativi. La base trasparente non interferisce con il colorante. Consente una finitura anodizzata dorata autentica e uniforme.

Anche la struttura del rivestimento stesso ne risente. Alcune leghe producono un risultato più uniforme. porosità dello strato di ossido2, che è fondamentale per un assorbimento uniforme del colorante. Nei progetti passati presso PTSMAKE, abbiamo consigliato ai clienti di utilizzare il 5052 per le parti puramente estetiche proprio per questo motivo.

| Lega | Assorbimento del colorante e aspetto finale | Il migliore per |

|---|---|---|

| 5052 | Ottima e uniforme assorbimento del colorante | Colori vivaci e decorativi |

| 6061 | Buono, versatile, leggera sfumatura grigia | Uso generico, funzionale |

| 7075 | Equilibrato, può apparire screziato o opaco | Parti ad alta resistenza, colori scuri |

La scelta della lega è un primo passo fondamentale. Le proprietà intrinseche dell'alluminio, determinate dai suoi elementi di lega, influenzano direttamente il colore di base del film anodico e la sua capacità di assorbire il colorante, ponendo le basi per il risultato estetico finale.

In che modo lo spessore del film anodico influisce sulla percezione del colore dell'oro?

Ottenere il colore oro perfetto non dipende solo dal colorante. Il vero fattore determinante è lo spessore del film anodico, che ne definisce la profondità e la durata.

Noi di PTSMAKE gestiamo questo processo con estrema precisione. Regoliamo i fattori chiave per creare le basi giuste per ottenere la finitura desiderata.

Fattori chiave di controllo

Il tempo di anodizzazione e la densità di corrente sono fondamentali. Tempi più lunghi o correnti più elevate creano uno strato di ossido più spesso. Questo controllo è fondamentale per ottenere risultati uniformi nell'anodizzazione dell'oro.

| Parametro | Effetto sullo spessore |

|---|---|

| Tempo di anodizzazione | Tempo più lungo = Film più spesso |

| Densità attuale | Maggiore densità = Pellicola più spessa |

Questo spessore influisce direttamente sul modo in cui il colorante dorato viene assorbito. È un passaggio fondamentale per ottenere una finitura di qualità.

La relazione tra i parametri di processo e lo spessore del film è molto diretta. È una scienza che abbiamo perfezionato nel corso di numerosi progetti. Pensate alla costruzione di una struttura con un'altezza specifica richiesta.

Controllo della crescita della pellicola

Manipoliamo la carica elettrica per controllare la velocità di crescita dello strato di ossido. La quantità di carica che attraversa il pezzo determina lo spessore del film. Calcoliamo con precisione il valore richiesto. densità di corrente3 e il tempo di anodizzazione necessario per ottenere questo risultato. Ciò garantisce che lo strato poroso di ossido di alluminio raggiunga la profondità desiderata per un assorbimento ottimale del colorante.

Perché lo spessore è importante per il colore dell'oro

Un film anodico più spesso presenta strutture più profonde e porose. Questa caratteristica fisica gli consente di assorbire più particelle di colorante dorato. Il risultato è un aspetto dorato più ricco e brillante, spesso richiesto dai nostri clienti per i prodotti di alta gamma.

Una pellicola sottile semplicemente non è in grado di trattenere una quantità sufficiente di colorante. Ciò porta a un colore pallido e sbiadito che manca di profondità visiva e qualità percepita.

Inoltre, una pellicola più spessa e correttamente sigillata garantisce una resistenza alla luce superiore. Protegge il colorante dal degrado causato dai raggi UV, assicurando che il colore dorato rimanga inalterato nel tempo senza sbiadire.

| Spessore del film | Profondità del colore | Resistenza alla luce |

|---|---|---|

| Sottile | Chiaro, meno saturo | Più basso |

| Spessore | Ricco, vivace | Più alto |

Nei progetti passati realizzati presso PTSMAKE, l'adeguamento dello spessore del film al colorante dorato specifico e all'applicazione finale si è rivelato fondamentale per il successo.

Il controllo del tempo di anodizzazione e della densità di corrente è essenziale per ottenere lo spessore corretto dell'ossido. Ciò influenza direttamente la profondità, la brillantezza e la resistenza ai raggi UV della finitura dorata finale, garantendo un aspetto di alta qualità e di lunga durata per i vostri componenti.

Cosa definisce una finitura anodizzata oro di alta qualità secondo i principi fondamentali?

La definizione di una finitura anodizzata dorata di qualità va oltre un semplice controllo visivo. È necessario utilizzare indicatori chiave di prestazione (KPI) oggettivi. Questi parametri distinguono una finitura semplicemente buona da una eccezionale.

Standard visivi e fisici

La uniformità del colore è il primo test. La tonalità deve essere uniforme su tutta la superficie del pezzo. L'uniformità tra i lotti è altrettanto fondamentale per gli assemblaggi composti da più parti. Anche lo spessore del film gioca un ruolo fondamentale.

Uno strato anodico più spesso offre generalmente una protezione migliore. Noi misuriamo questi aspetti con precisione.

| Metrico | Importanza | Come viene misurato |

|---|---|---|

| Uniformità del colore | Garantisce un aspetto uniforme su un singolo pezzo. | Spettrofotometro, ispezione visiva |

| Coerenza dei lotti | Fondamentale per prodotti con più componenti. | Colorimetro, campioni di controllo |

| Spessore del film | Influisce direttamente sulla durata e sulla resistenza alla corrosione. | Misuratore a correnti parassite |

La vera qualità si dimostra attraverso test rigorosi. Una bella finitura dorata è inutile se si graffia o si corrode facilmente. Dobbiamo quantificarne la durata per garantire che funzioni bene nell'ambiente previsto.

Quantificazione della durata e della resistenza

La resistenza all'abrasione è un fattore chiave. Spesso utilizziamo il test Taber per simulare l'usura nel tempo. Questo ci permette di capire come la superficie resisterà al contatto fisico. Si tratta di un test imprescindibile per le parti soggette a contatto elevato.

La resistenza alla corrosione è un altro pilastro della qualità. A seconda dell'applicazione, un componente potrebbe essere esposto all'umidità o a sostanze chimiche aggressive. Il prova in nebbia salina4 è un metodo comunemente utilizzato. Accelera la corrosione per prevedere la durata a lungo termine.

Infine, valutiamo la resistenza alla luce. Il colore dorato sbiadirà se esposto ai raggi UV nel tempo? Per i prodotti utilizzati all'aperto o vicino alle finestre, questo è un indicatore di prestazione fondamentale.

| Test delle prestazioni | Cosa misura | Perché è importante |

|---|---|---|

| Test di Taber | Resistenza all'abrasione | Prevede la resistenza della finitura all'usura fisica. |

| Prova in nebbia salina | Resistenza alla corrosione | Garantisce la durata in ambienti umidi o corrosivi. |

| Test di resistenza alla luce | Stabilità ai raggi UV / Sbiadimento del colore | Garantisce che il colore dorato rimanga brillante nel tempo. |

Alla PTSMAKE, la combinazione di questi test offre ai nostri clienti un quadro completo delle prestazioni della finitura, garantendo che soddisfi le loro specifiche.

Una finitura anodizzata oro di alta qualità è definita da KPI misurabili. Questi includono l'uniformità visiva del colore e dello spessore, insieme a una comprovata resistenza all'abrasione, alla corrosione e allo sbiadimento causato dai raggi UV. Questi test garantiscono sia l'estetica che l'affidabilità funzionale a lungo termine.

Quali sono i principali tipi di processi di anodizzazione dell'oro disponibili?

Ottenere quella perfetta finitura dorata non è un processo standardizzato. Il metodo che scegliamo alla PTSMAKE dipende dall'applicazione finale. Tutto dipende dalla tecnica di colorazione utilizzata dopo la fase iniziale di anodizzazione.

Le categorie principali sono la tintura e la colorazione elettrolitica. Ciascuna offre un diverso equilibrio tra vivacità del colore, durata e costo. Comprendere queste caratteristiche è fondamentale per ottenere un prodotto di successo.

Principali metodi di colorazione

Ecco una breve panoramica dei metodi principali.

| Metodo di colorazione | Caratteristiche principali |

|---|---|

| Tintura biologica | Colori vivaci e brillanti |

| Tintura inorganica | Buona resistenza ai raggi UV |

| Colorazione elettrolitica | Massima durata |

Questa scelta influisce direttamente sull'aspetto finale e sulle prestazioni del componente.

Quando parliamo di anodizzazione dorata, in realtà ci riferiamo alla colorazione di uno strato di ossido di alluminio. La durata e l'aspetto del prodotto finale dipendono interamente dal modo in cui introduciamo quel colore. Ogni metodo presenta vantaggi distinti per applicazioni specifiche.

Tintura biologica

Questo è il metodo più comune per ottenere tonalità dorate brillanti e decorative. Dopo l'anodizzazione, il pezzo viene immerso in una vasca contenente un colorante organico a base acquosa caldo. Lo strato di ossido poroso assorbe il colore, che viene poi sigillato al suo interno. Si tratta di un'ottima opzione economica per l'elettronica di consumo.

Tintura inorganica

La tintura inorganica utilizza sali metallici invece di composti organici. Queste particelle precipitano all'interno dei pori del rivestimento. Questo metodo spesso offre risultati migliori. resistenza alla luce5 rispetto a molti coloranti organici, anche se la gamma di colori può essere più limitata. Offre un equilibrio tra aspetto e resistenza.

Colorazione elettrolitica in due fasi

Per garantire la massima durata, la colorazione elettrolitica è la scelta migliore. Si tratta di un processo in due fasi. Innanzitutto, creiamo lo strato anodico standard. Quindi, il pezzo viene immerso in un secondo bagno con sali metallici. Viene applicata una tensione CA che deposita particelle metalliche nei pori. Questo crea finiture incredibilmente resistenti e resistenti allo sbiadimento, dal bronzo chiaro all'oro intenso.

| Metodo | Vivacità dei colori | Resistenza (raggi UV/usura) | Caso d'uso tipico |

|---|---|---|---|

| Tintura biologica | Alto | Da basso a medio | Elettronica di consumo, finiture decorative |

| Tintura inorganica | Medio | Medio-Alto | Componenti architettonici per esterni |

| Colorazione elettrolitica | Toni delicati | Molto alto | Parti soggette a forte usura, finiture automobilistiche |

Il processo elettrolitico è preferibile per i componenti che devono resistere ad ambienti difficili.

La scelta del giusto processo di anodizzazione dell'oro comporta un equilibrio tra estetica e prestazioni. Che abbiate bisogno di una finitura brillante e decorativa o di un rivestimento altamente resistente e resistente alla luce per ambienti difficili, la comprensione di questi metodi di colorazione garantisce che il vostro prodotto finale soddisfi tutte le specifiche.

In che modo i coloranti organici e inorganici per l'oro differiscono in termini di prestazioni?

La scelta tra coloranti organici e inorganici è una decisione fondamentale. Influisce direttamente sull'aspetto finale, sulla durata e sul costo del prodotto. Ogni tipo presenta vantaggi e svantaggi distinti.

I coloranti organici offrono una gamma di colori brillante e ampia. Tuttavia, le loro prestazioni in condizioni di stress, come l'esposizione ai raggi UV, possono essere limitate.

Al contrario, i coloranti inorganici offrono una stabilità superiore. La loro gamma di colori è più limitata, ma eccellono in ambienti difficili. La scelta migliore dipende dalle specifiche esigenze dell'applicazione.

Ecco un rapido confronto:

| Caratteristica | Coloranti organici | Coloranti inorganici |

|---|---|---|

| Gamma di colori | Molto ampio e vivace | Limitato, Toni della terra |

| Stabilità UV | Più basso | Alto |

| Resistenza al calore | Moderato | Alto |

| Costo | Generalmente più basso | Generalmente più alto |

| Manutenzione della vasca da bagno | Più complesso | Più semplice |

Un'analisi più approfondita delle prestazioni

Quando osserviamo più da vicino, i compromessi diventano più chiari. Questo aiuta a prendere una decisione informata per i vostri componenti, specialmente in applicazioni impegnative come l'anodizzazione dell'oro. Il colorante giusto garantisce che la finitura soddisfi le specifiche prestazionali.

Vivacità dei colori vs. durata

I coloranti organici vengono assorbiti dai pori dello strato anodizzato. Questo crea colori profondi e vivaci. Pensate ai rossi, ai blu e ai verdi brillanti. Tuttavia, queste molecole organiche possono degradarsi nel tempo.

I coloranti inorganici sono diversi. Si formano mediante precipitazione di sali metallici all'interno dei pori. Questo processo crea una finitura estremamente durevole e resistente allo sbiadimento. Questi colori sono in genere più tenui, come i toni bronzo, nero e oro.

Stabilità ai raggi UV e resistenza al calore

Per i prodotti utilizzati all'aperto o in ambienti con temperature elevate, la stabilità è fondamentale. I nostri test dimostrano che i coloranti inorganici offrono prestazioni nettamente superiori rispetto a quelli organici.

I coloranti organici possono sbiadire rapidamente se esposti alla luce diretta del sole. Il loro resistenza alla luce6 è una preoccupazione primaria per molte applicazioni. Hanno anche una resistenza al calore inferiore, che può limitarne l'uso.

Le opzioni inorganiche, grazie alla loro struttura a base di sali metallici, sono quasi immuni alla degradazione causata dai raggi UV e possono resistere a temperature molto più elevate senza subire alterazioni cromatiche.

Complessità operativa e costi

I bagni di tintura biologici richiedono spesso un monitoraggio più attento. Possono essere sensibili alla contaminazione e alle fluttuazioni del pH, aggiungendo complessità.

I bagni di tintura inorganici sono in genere più stabili e più facili da mantenere. Sebbene il costo iniziale della tintura possa essere più elevato, la manutenzione ridotta e la durata superiore possono offrire un valore migliore a lungo termine per i progetti ad alte prestazioni.

I coloranti organici offrono colori vivaci a un costo inferiore, ma non hanno la stessa stabilità ai raggi UV e al calore dei coloranti inorganici. I coloranti inorganici sono incredibilmente resistenti e stabili, il che li rende ideali per applicazioni impegnative, nonostante una tavolozza di colori più limitata e un costo iniziale più elevato.

Qual è la struttura di una linea di produzione completa per l'anodizzazione dell'oro?

Una linea completa di anodizzazione dell'oro è una sequenza altamente organizzata. Ogni stazione prepara il pezzo per la fase critica successiva. Pensate a un effetto domino. Se una fase fallisce, l'intera finitura è compromessa.

Il flusso di processo è logico e rigoroso. In PTSMAKE seguiamo una sequenza rigorosa in più fasi. Questo garantisce risultati costanti e di alta qualità per ogni componente.

La sequenza fondamentale dei carri armati

Ecco una disposizione tipica dei serbatoi della linea di produzione.

| Numero di fase | Serbatoio / Stazione | Scopo |

|---|---|---|

| 1 | Pulizia alcalina | Rimuove oli e grassi |

| 2 | Risciacquo | Rimuove i detergenti |

| 3 | Incisione (caustica) | Crea una superficie opaca uniforme |

| 4 | Risciacquo | Rimuove la soluzione di incisione |

| 5 | Desmut | Rimuove i residui di lega |

| 6 | Risciacquo | Prepara per l'anodizzazione |

| 7 | Anodizzazione | Forma lo strato di ossido |

| 8 | Risciacquo | Rimuove i residui acidi |

| 9 | Tintura (oro) | Colora la parte |

| 10 | Risciacquo | Rimuove il colorante in eccesso |

| 11 | Sigillatura | Chiude i pori anodici |

| 12 | Risciacquo finale | Pulizia finale |

Questo flusso strutturato è essenziale per una finitura impeccabile.

La sequenza non è solo una tradizione, ma è radicata nella chimica delle superfici. Ogni fase prepara meticolosamente il substrato di alluminio per quella successiva. Saltare un risciacquo, ad esempio, porta alla contaminazione. Questo fenomeno è chiamato "drag-out", ovvero quando le sostanze chimiche di una vasca contaminano quella successiva.

Perché ogni passo non è negoziabile

Un pretrattamento inadeguato è un errore comune. Se la pulizia è incompleta, l'incisione risulterà irregolare. Ciò comporta un aspetto macchiato dopo l'anodizzazione. Allo stesso modo, una rimozione dei residui inadeguata lascia tracce che possono causare macchie o scolorimento. L'integrità della finitura finale dell'anodizzazione dorata dipende interamente da questa sequenza rigorosa.

Ciò è particolarmente vero per ottenere colori specifici. Per ottenere tonalità dorate resistenti, viene utilizzato un processo chiamato Colorazione elettrolitica7 è spesso utilizzato. Questo metodo deposita sali metallici nei pori dello strato anodico, creando una finitura molto resistente alla luce. Richiede una superficie eccezionalmente pulita e ben preparata per funzionare correttamente.

Il ruolo fondamentale del risciacquo

Il risciacquo può sembrare un passaggio secondario, ma è fondamentale. Abbiamo visto progetti di altri fornitori fallire semplicemente a causa di un risciacquo inadeguato. Il risciacquo impedisce la contaminazione incrociata tra bagni chimici altamente reattivi.

| Passaggio saltato | Potenziali conseguenze |

|---|---|

| Pulizia | Incisione irregolare, scarsa adesione dell'anodizzazione |

| Desmut | Macchie scure, striature, scolorimento |

| Risciacquo | Contaminazione chimica, finitura macchiata |

| Sigillatura | Scarsa resistenza alla corrosione, scolorimento |

Ogni vasca ha uno scopo specifico. Seguire la sequenza garantisce che lo strato anodico sia pulito, uniforme e pronto per una perfetta finitura dorata.

La linea di anodizzazione dell'oro è un processo preciso e sequenziale. Ogni vasca, compresa ogni fase di risciacquo, è essenziale per ottenere un rivestimento durevole e visivamente perfetto. Saltare dei passaggi compromette inevitabilmente la qualità finale, causando costose rilavorazioni e ritardi.

Come si ottengono le diverse tonalità dell'oro (14k, 18k, oro rosa)?

Ottenere la tonalità perfetta dell'oro non è una questione di fortuna, ma di scienza controllata. Il processo si basa sulla manipolazione precisa di diverse variabili chiave. Pensatelo come una ricetta.

Dobbiamo gestire con attenzione ogni fase del processo. Questo garantisce che il colore finale corrisponda esattamente alle specifiche del cliente.

Fattori chiave di controllo

I fattori principali che regoliamo sono il colorante, il tempo di immersione e le condizioni del bagno. Ognuno di essi svolge un ruolo distinto.

| Fattore di controllo | Impatto sul colore finale |

|---|---|

| Miscela di coloranti | Determina la tonalità (ad esempio, giallo vs rosa) |

| Concentrazione | Influisce sulla saturazione e sulla profondità del colore |

| Tempo di immersione | Controlla la quantità di colorante assorbita |

| Condizioni del bagno | Il pH e la temperatura influenzano il tasso di assorbimento del colorante |

Padroneggiare questi elementi è essenziale per ottenere risultati costanti.

Ottenere una specifica tonalità dorata tramite anodizzazione è un processo meticoloso. Va ben oltre il semplice immergere un pezzo in una tintura. Noi di PTSMAKE lo consideriamo una parte fondamentale dell'ingegneria di precisione.

Miscelazione dei coloranti per il controllo della tonalità

Per creare una finitura in oro rosa, non utilizziamo un unico colorante "oro rosa". Creiamo invece una miscela personalizzata. Partiamo da una base in oro giallo e aggiungiamo quantità precise di colorante rosso fino a ottenere la tonalità desiderata. È un equilibrio delicato.

Regolazione della profondità del colore

La ricchezza del colore è controllata da due fattori: la concentrazione del colorante e il tempo di immersione. Una concentrazione più elevata o un tempo di immersione più lungo determinano un colore più intenso e saturo. È così che otteniamo sia un aspetto chiaro simile all'oro 14k che una tonalità intensa simile all'oro 18k.

Il ruolo del bagno di tintura

La chimica del bagno elettrolitico8 è fondamentale. Anche piccole variazioni di pH o temperatura possono alterare drasticamente la tonalità finale. Manteniamo i nostri bagni di tintura entro tolleranze estremamente ristrette per garantire l'uniformità del colore durante l'intero ciclo di produzione. Questo controllo è fondamentale per ottenere un'anodizzazione dorata di alta qualità.

| Variabile | Regolazione | Effetto risultante |

|---|---|---|

| Temperatura | Aumento | Assorbimento più rapido del colorante, tonalità potenzialmente più scura |

| Livello di pH | Alter | Modifica la solubilità del colorante e il tasso di assorbimento |

| Tempo | Estendere | Saturazione del colore più profonda |

| Concentrazione | Aumento | Colore più intenso, meno trasparente |

Il controllo di questi fattori ci consente di fornire finiture ripetibili e di alta qualità che soddisfano ogni volta requisiti di progettazione precisi.

Per padroneggiare l'anodizzazione dell'oro è necessario un controllo preciso delle miscele di coloranti, della concentrazione, del tempo di immersione e della composizione chimica del bagno. Questo approccio scientifico ci consente di riprodurre in modo costante qualsiasi tonalità desiderata, dall'oro chiaro 14k al ricco oro rosa, soddisfacendo ogni volta le specifiche esatte del cliente.

In che modo specifiche come MIL-A-8625 si applicano all'anodizzazione dell'oro?

MIL-A-8625 è una specifica militare fondamentale. Stabilisce lo standard per i rivestimenti anodici sull'alluminio. Quando parliamo di anodizzazione dorata, solitamente ci riferiamo al Tipo II, Classe 2.

Il tipo II si riferisce all'anodizzazione con acido solforico. La classe 2 indica che il rivestimento è colorato. La specifica non elenca il "oro" come colore, ma fornisce le regole che qualsiasi colore, compreso l'oro, deve seguire.

Requisiti chiave MIL-A-8625

Questa specifica garantisce che la finitura non sia solo estetica, ma determini anche le prestazioni. Noi di PTSMAKE la consideriamo un modello di riferimento per la qualità.

| Requisiti | Focus sull'anodizzazione dorata |

|---|---|

| Spessore del film | Resistenza e profondità del colore |

| Resistenza alla corrosione | Protezione a lungo termine del substrato |

| Uniformità del colore | Aspetto uniforme in tutto il lotto |

Il rispetto di questi standard è imprescindibile per le applicazioni aerospaziali, militari e mediche.

Comprendere la norma MIL-A-8625 è fondamentale per il successo dei progetti di anodizzazione dell'oro. Questa specifica non è solo una linea guida, ma un insieme rigoroso di criteri prestazionali. Garantisce che il prodotto finale sia bello e robusto.

Analisi del tipo II, classe 2 per l'oro

Le specifiche indicano esattamente cosa misurare. Ciò include il peso del rivestimento, lo spessore e la resistenza alla corrosione. Si tratta di un controllo di qualità completo.

Sfumature dello spessore del film

Per il tipo II, lo spessore è fondamentale. In genere varia da 0,0003 a 0,0007 pollici. Questo strato sottile garantisce durezza e resistenza all'usura. Il colorante per l'anodizzazione dorata viene assorbito in questo strato poroso prima della sigillatura. Uno spessore uniforme garantisce un colore omogeneo.

Test delle prestazioni

La resistenza alla corrosione viene testata mediante una prova in nebbia salina (ASTM B117). Il componente deve resistere per 336 ore senza mostrare segni di corrosione. Il rivestimento deve inoltre presentare buone resistenza alla luce9, in modo che il colore dorato non sbiadisca se esposto ai raggi UV. Nei progetti passati abbiamo scoperto che la qualità del colorante è fondamentale in questo caso.

| Parametro del test | Requisiti MIL-A-8625 (tipici) | Implicazioni per la finitura in oro |

|---|---|---|

| Nebbia salina (ASTM B117) | 336 ore minimo | Lo strato anodico deve proteggere completamente l'alluminio. |

| Peso del rivestimento | Varia a seconda della lega | Influisce sulla resistenza alla corrosione e sull'assorbimento del colorante. |

| Corrispondenza dei colori | Campione approvato corrispondente | Richiede un rigoroso controllo del processo per garantire l'uniformità. |

In definitiva, la specifica garantisce che un componente anodizzato in oro sia affidabile nell'ambiente previsto. È una promessa di qualità che prendiamo molto sul serio.

MIL-A-8625 fornisce un quadro chiaro per l'anodizzazione dell'oro. Assicura che la finitura soddisfi criteri rigorosi in termini di spessore, resistenza alla corrosione e stabilità del colore. Ciò garantisce un componente ad alte prestazioni, non solo decorativo, che è il nostro obiettivo principale in PTSMAKE.

Come si sviluppa una scheda di processo per un colore oro specifico?

Creare un colore oro ripetibile non è magia. È scienza. Lo chiamiamo "ricetta" o scheda di processo. Questo documento è l'unica fonte di verità.

Garantisce che ogni parte sia identica. Dal primo prototipo alla decimillesima unità. Questo foglio registra ogni parametro critico. Garantisce la coerenza per ogni singolo lotto.

In PTSMAKE, questo è un passaggio imprescindibile. Elimina le congetture e garantisce la qualità.

Una scheda di processo completa è la chiave per il successo. Descrive ogni fase con precisione. Anche una sola variabile mancante può causare variazioni di colore.

Materiale di base e preparazione

In primo luogo, specificare la lega di alluminio esatta. Leghe diverse, come la 6061 rispetto alla 7075, reagiscono in modo diverso. Ciò modifica il colore finale. Anche il tempo di incisione e la concentrazione chimica sono fattori critici. Essi preparano la superficie per l'anodizzazione.

Parametri di anodizzazione e tintura

È qui che nasce davvero il colore. Registriamo le impostazioni dell'anodizzazione, come tensione, densità di corrente e tempo. Poi arriva la fase di tintura. Qui ogni dettaglio è importante.

Documentiamo il nome specifico del colorante e la sua concentrazione. Vengono registrati anche il tempo, la temperatura e il livello di pH del bagno di tintura. Anche fattori come agitazione del bagno10 sono noti per la loro perfetta uniformità.

Ecco un esempio semplificato di come potrebbe apparire una sezione del foglio di processo.

| Parametro | Specifiche | Note |

|---|---|---|

| Tipo di lega | Alluminio 6061-T6 | Specificato dal cliente |

| Tempo di incisione | 90 secondi | Soluzione caustica per incisione |

| Tensione di anodizzazione | 15 V | Tolleranza +/- 0,5 V |

| Nome del colorante | Oro S-3 | Nome del marchio/fornitore |

| Temperatura del colorante | 60°C | Mantenere entro 1 °C |

| Colorante pH | 5.5 | Controllare ogni ora |

| Metodo di sigillatura | Acetato di nichel a media temperatura | Garantisce la durata |

Sigillatura finale

Il passaggio finale è la sigillatura. Il metodo utilizzato, sia esso acqua calda o sigillante chimico, fissa il colore. Inoltre, migliora la durata. Questo passaggio deve essere eseguito in modo uniforme su ogni parte.

Una scheda di processo dettagliata è alla base di un processo di anodizzazione dell'oro ripetibile. Trasforma un'arte in una scienza precisa e controllabile, garantendo che ogni parte soddisfi specifiche e standard di qualità precisi.

Come si ottiene una finitura dorata uniforme su geometrie complesse?

Ottenere una finitura dorata uniforme su parti complesse è una vera prova di abilità. La sfida principale deriva da caratteristiche quali fori profondi o aree schermate.

Queste geometrie spesso impediscono un flusso uniforme della corrente. Inoltre limitano l'accesso del colorante durante il processo di anodizzazione dell'oro.

Ciò comporta un aspetto irregolare o sbiadito. Compromette sia l'aspetto che la qualità protettiva della finitura. Vediamo come risolvere questo problema.

Sfide geometriche comuni

| Caratteristica | Sfida primaria | Risultato di un processo inadeguato |

|---|---|---|

| Forature profonde | Scarsa penetrazione della corrente | Più leggero o senza anodizzazione interna |

| Aree protette | Flusso della soluzione bloccato | Distribuzione irregolare del colore |

| Angoli interni affilati | Elevata densità di corrente | Rivestimento bruciato o più spesso |

Superare le aree schermate con tecniche avanzate

Per risolvere il problema delle finiture non uniformi su parti complesse è necessario un approccio che vada oltre gli standard. Non basta semplicemente immergere la parte e sperare per il meglio. Il successo sta nel controllo della corrente elettrica e del flusso della soluzione.

Per fori profondi o cavità interne, il Effetto gabbia di Faraday11 è un ostacolo importante. Le superfici esterne proteggono essenzialmente le aree interne dal campo elettrico. Per ovviare a questo problema, spesso utilizziamo catodi ausiliari. Si tratta di elettrodi supplementari posizionati strategicamente all'interno o in prossimità della struttura schermata. Essi creano un percorso più diretto per la corrente, favorendo una crescita uniforme del film anodico dove è più necessario.

Il ruolo fondamentale degli arredi su misura

Anche i supporti personalizzati sono altrettanto importanti. Nei progetti passati di PTSMAKE, abbiamo scoperto che il modo in cui un pezzo viene fissato nella vasca è fondamentale. Un supporto o un dispositivo personalizzato può orientare il componente in modo da ridurre al minimo le aree schermate e garantire un flusso ottimale della soluzione di anodizzazione.

| Metodo | Controllo dell'orientamento | Coerenza | Idoneità alla complessità |

|---|---|---|---|

| Scaffalature standard | Povero | Basso | Basso |

| Scaffalature personalizzate | Eccellente | Alto | Alto |

Regolazione dei parametri di anodizzazione

Infine, ottimizziamo i parametri del processo. Sulla base dei nostri test, aumentando leggermente la tensione o prolungando il tempo di immersione è possibile estendere il processo alle aree difficili da raggiungere. Anche la regolazione della temperatura del bagno e della concentrazione del colorante contribuisce a garantire un assorbimento uniforme del colore su tutta la superficie del pezzo.

Ottenere una finitura dorata uniforme su geometrie complesse non è una questione di un unico trucco. È la combinazione di strumenti avanzati come catodi ausiliari, rack personalizzati e un controllo preciso del processo che garantisce un risultato impeccabile e coerente, conforme alle specifiche.

Come si crea un sistema per ottenere una corrispondenza cromatica ripetibile da un lotto all'altro?

Un sistema di qualità solido è imprescindibile. È la colonna portante della corrispondenza cromatica ripetibile. Ciò è particolarmente vero per le finiture delicate.

Il ruolo dei pannelli di controllo

In ogni lotto includiamo pannelli di controllo. Si tratta di campioni standard che fungono da riferimento visivo e strumentale.

Questo garantisce che ogni esecuzione venga confrontata con lo stesso standard di riferimento.

Dati oggettivi sul colore

Ci affidiamo ai dati, non solo alla vista. Uno spettrofotometro fornisce dati oggettivi sul colore. Questo elimina ogni margine di incertezza.

Per finiture come l'anodizzazione dorata, questo è fondamentale.

Finestre di processo strette

Infine, stabiliamo finestre operative rigorose. Ogni parametro è strettamente controllato.

| Parametro | Limite di controllo | Scopo |

|---|---|---|

| Temperatura | ±1°C | Influisce sull'assorbimento del colorante |

| Tempo | ±5 secondi | Controlla la profondità del colore |

| Tensione | ±0.5V | Impatti strato di ossido |

Questo approccio sistematico garantisce la coerenza. Trasforma la corrispondenza dei colori da un'arte a una scienza.

Costruire questo sistema richiede disciplina. Non basta semplicemente avere gli strumenti. È necessario integrarli nel proprio flusso di lavoro.

Oltre l'ispezione visiva

Affidarsi esclusivamente all'occhio umano è un errore comune. Le condizioni di illuminazione cambiano. La stanchezza dell'operatore è reale. Ciò porta a risultati incoerenti.

Ecco perché i dati oggettivi sono superiori. Utilizziamo un spettrofotometro12 per acquisire i valori Lab*. Questi numeri non mentono. Forniscono un'impronta digitale precisa del colore.

Comprendere i valori di laboratorio*

- **L***: Luminosità (0=nero, 100=bianco)

- **a***: Valore rosso/verde

- **b***: Valore giallo/blu

Questi dati ci consentono di impostare tolleranze precise. Ad esempio, un lotto di parti anodizzate in oro deve rientrare in un valore ∆E (delta E) molto ridotto.

Il potere del controllo dei processi

Finestre operative ristrette sono la tua migliore difesa. Prevengono lo scostamento cromatico prima che si verifichi. Ogni variabile, dalla concentrazione chimica al tempo di risciacquo, viene monitorata.

In PTSMAKE documentiamo ogni fase del processo. Questo ci permette di creare una cronologia dettagliata delle operazioni. Se un lotto non è conforme, siamo in grado di individuarne la causa esatta. Questo ciclo continuo di feedback favorisce il miglioramento e garantisce affidabilità ai nostri clienti.

| Fase del processo | Variabile chiave | Il nostro metodo di controllo |

|---|---|---|

| Anodizzazione | Densità attuale | Raddrizzatore automatico |

| Tintura | Livello di pH | Monitoraggio continuo |

| Sigillatura | Purezza dell'acqua | Test regolari |

Questo livello di controllo è essenziale. È la differenza tra sperare in una corrispondenza e crearla.

Un sistema di corrispondenza dei colori efficace combina tre elementi chiave. Utilizzare pannelli di controllo fisici come riferimento. Impiegare spettrofotometri per ottenere dati oggettivi. E applicare finestre di processo rigorose e documentate. Ciò trasforma la corrispondenza dei colori in un processo scientifico ripetibile.

Come è possibile innovare nuove finiture dorate oltre i colori standard?

La vera innovazione nelle finiture dorate significa andare oltre la tabella dei colori. Dobbiamo passare dalla semplice applicazione alla creazione attiva. Si tratta di creare esperienze visive e tattili uniche.

Questo richiede un modo di pensare diverso. Come possiamo combinare i processi per ottenere qualcosa di nuovo?

Creazione di effetti cromatici dinamici

Invece di un unico colore uniforme, prendete in considerazione le sfumature. Tecniche come la tintura in più fasi possono creare splendidi effetti ombreggiati o bicolori su un singolo pezzo.

Presentazione di nuove texture

La sensazione tattile di un componente è importante quanto il suo aspetto. Combinando diverse preparazioni superficiali prima del processo di anodizzazione dorata si aprono infinite possibilità in termini di texture.

| Tecnica | Approccio standard | Approccio innovativo |

|---|---|---|

| Colorazione | Tintura in un unico passaggio | Tintura ombreggiata in più fasi o bicolore |

| Struttura | Sabbiatura o lucidatura uniforme | Combinazione di sabbiatura con microsfere mascherate e lucidatura |

Analizziamo come ottenere queste finiture avanzate. Si tratta di tecniche di stratificazione per creare profondità e carattere nel prodotto finale. Noi di PTSMAKE amiamo esplorare queste combinazioni con i nostri clienti.

Tintura in più fasi per una maggiore profondità visiva

La creazione di un effetto sfumato è un processo delicato. Richiede il controllo del tempo di immersione o della concentrazione del colorante sulla superficie del pezzo. Ciò crea una sfumatura uniforme dal dorato chiaro al dorato scuro.

Per ottenere una finitura bicolore nitida, la mascheratura è fondamentale. Possiamo proteggere un'area del pezzo mentre tingiamo l'altra. In questo modo si ottengono linee nitide e zone di colore ben distinte. È perfetto per il branding o per creare accenti visivi.

Combinazione delle preparazioni superficiali

È qui che inizia la vera creatività. Prima della fase di anodizzazione dorata, possiamo manipolare la superficie del pezzo. Il sottostante Topografia del substrato13 ha un impatto enorme sull'aspetto finale.

Ad esempio, possiamo sabbiare un pezzo per ottenere una finitura morbida e opaca. Oppure possiamo utilizzare la immersione brillante per ottenere una superficie altamente riflettente, simile a uno specchio.

Ma cosa succede se li combiniamo? Immaginate di mascherare un logo, sabbiare lo sfondo e poi immergere l'intero pezzo in un bagno brillante. Il risultato è un pezzo con texture sia opache che lucide, una finitura davvero personalizzata.

| Combinazione di pretrattamenti | Finitura dorata risultante | Il migliore per |

|---|---|---|

| Mascheratura + Sabbiatura con microsfere | Sfondo opaco con dettagli lucidi | Marchio ad alto contrasto, motivi decorativi |

| Lucidatura parziale + sabbiatura con microsfere | Doppia texture (liscia e opaca) | Miglioramento dell'aderenza, creazione di una sensazione tattile unica |

| Immergitura brillante + incisione laser | Superficie riflettente con marcature precise | Disegni intricati, elettronica di alta gamma |

L'innovazione va oltre il colore. Combinando tecniche di tintura avanzate e preparazioni superficiali multistrutturate, è possibile creare finiture dorate davvero uniche che distinguono i vostri prodotti dalla massa.

Collabora con PTSMAKE per soluzioni di anodizzazione dell'oro di livello mondiale

Sei pronto a ottenere un'anodizzazione dorata impeccabile e uniforme per i tuoi componenti critici? Contatta oggi stesso PTSMAKE per ricevere una consulenza esperta e un preventivo rapido e competitivo. Sfrutta la nostra esperienza nella produzione di precisione e trasforma il tuo prossimo progetto da idea a realtà, in modo affidabile, puntuale e secondo i più elevati standard!

Comprendere la scienza alla base di questo trattamento superficiale fondamentale per i componenti metallici. ↩

Scopri come la porosità influisce sull'uniformità del colore e sulla durata della finitura anodizzata. ↩

Scopri come questo parametro elettrico viene controllato con precisione per ottenere la finitura desiderata. ↩

Scopri come questo test di corrosione accelerata prevede la durata a lungo termine di una finitura. ↩

Scopri come questa proprietà influisce sull'aspetto e sulla durata a lungo termine dei tuoi pezzi finiti. ↩

Comprendere come viene misurata questa proprietà e perché è fondamentale per la durata del prodotto. ↩

Scopri come i sali metallici creano colori stabili e resistenti allo sbiadimento nei rivestimenti anodizzati. ↩

Scopri di più sulla composizione chimica e sul suo impatto fondamentale sul processo di anodizzazione. ↩

Scopri come viene testata la qualità dei coloranti per garantire che il colore dei tuoi componenti non sbiadisca. ↩

Comprendere come il controllo del movimento del bagno di tintura prevenga la formazione di striature e garantisca un colore uniforme. ↩

Comprendere in che modo questo fenomeno elettrico influisce sulla consistenza del rivestimento e come lo superiamo. ↩

Scoprite come questo strumento fornisce dati cromatici numerici precisi, eliminando la valutazione visiva soggettiva nel controllo qualità. ↩

Scopri come le caratteristiche superficiali a livello micro influenzano l'aspetto e la sensazione finale dell'anodizzazione. ↩