La progettazione degli ingranaggi di trasmissione sembra semplice sulla carta, ma un errore di calcolo può trasformare il vostro macchinario di precisione in un costoso guasto. Molti ingegneri si scontrano con il divario tra la teoria dei libri di testo e l'applicazione nel mondo reale, causando guasti prematuri agli ingranaggi, rumori eccessivi o guasti completi del sistema.

Una guida alla progettazione degli ingranaggi di guida fornisce risposte sistematiche a domande critiche che riguardano i fondamenti degli ingranaggi, la selezione dei materiali, il calcolo dei carichi, le specifiche di produzione e la prevenzione dei guasti. Questo approccio completo garantisce sistemi di ingranaggi affidabili che soddisfano i requisiti di prestazione, evitando le comuni insidie progettuali.

Grazie alla mia esperienza presso l'PTSMAKE, ho raccolto 22 domande essenziali che coprono tutti gli aspetti, dai principi di base degli ingranaggi alle considerazioni avanzate sulla progettazione. Questa guida colma il divario tra teoria e pratica che molti ingegneri devono affrontare quando progettano sistemi di ingranaggi affidabili per applicazioni complesse.

Qual è lo scopo fondamentale dell'ingranaggio, oltre alla trasmissione del moto?

La maggior parte delle persone vede gli ingranaggi e pensa a un semplice trasferimento del movimento. Ma il loro vero scopo è molto più profondo. Sono strumenti fondamentali per la manipolazione della forza e della velocità.

Ingranaggi come moltiplicatori di forza

Gli ingranaggi agiscono come leve rotanti. Moltiplicano la coppia, l'equivalente rotazionale della forza. In questo modo, un piccolo motore può spostare facilmente un carico pesante. Si tratta di ottenere un vantaggio meccanico.

Controllo della velocità con precisione

Questa moltiplicazione della coppia ha un costo: la velocità. Quando la coppia aumenta, la velocità di rotazione diminuisce proporzionalmente. Questo compromesso è fondamentale nella progettazione meccanica.

| Impostazione dell'ingranaggio | Coppia | Velocità |

|---|---|---|

| Da piccolo a grande | Aumenta | Diminuzioni |

| Da grande a piccolo | Diminuzioni | Aumenta |

| Stessa dimensione | Invariato | Invariato |

Questo controllo è essenziale per innumerevoli applicazioni.

Il principio del vantaggio meccanico

Un sistema di ingranaggi è un'applicazione intelligente delle leve. Immaginate i denti di due ingranaggi che si ingranano. Ogni punto di contatto agisce come un fulcro, consentendo di moltiplicare la forza.

Questo vantaggio è determinato dal rapporto di trasmissione, determinato dal numero di denti dell'ingranaggio motore rispetto all'ingranaggio condotto. Un rapporto elevato significa una significativa moltiplicazione della coppia. Questo è un concetto fondamentale nella progettazione di un gruppo propulsore.

La comprensione di questo principio ci permette di progettare sistemi di incredibile potenza e precisione. L'interazione avviene lungo la cerchio del passo1, un cerchio immaginario in cui i denti si innestano effettivamente.

Applicazioni pratiche nei motopropulsori

Questo concetto è presente ovunque. È presente nella trasmissione dell'auto, che consente al motore di funzionare in modo efficiente a varie velocità. È presente nei macchinari industriali, che forniscono la forza necessaria per i lavori più pesanti.

Noi di PTSMAKE lavoriamo spesso con i clienti per progettare sistemi di ingranaggi personalizzati. Li aiutiamo a selezionare i materiali e i rapporti di trasmissione giusti. In questo modo garantiamo che l'assemblaggio finale soddisfi precise specifiche di prestazione, dal prototipo alla produzione. La scelta corretta del ingranaggio di guida è spesso la decisione più critica in questo processo.

| Rapporto (guidato:guidato) | Modifica della coppia | Cambio di velocità | Caso d'uso esemplificativo |

|---|---|---|---|

| 4:1 | Aumento di 4x | 4x Diminuzione | Argano di sollevamento pesante |

| 1:1 | Nessun cambiamento | Nessun cambiamento | Trasportatore semplice |

| 1:4 | 4x Diminuzione | Aumento di 4x | Ventilatore ad alta velocità |

Gli ingranaggi modificano radicalmente la potenza meccanica. Non si limitano a trasmettere il movimento, ma lo trasformano. Questo permette un controllo preciso della coppia e della velocità, consentendo il funzionamento di macchinari complessi. Si tratta di sfruttare la fisica di base per ottenere risultati potenti nell'ingegneria.

Che cosa sono gli angoli di pressione e il loro effetto sulle prestazioni degli ingranaggi?

In parole povere, l'angolo di pressione è un parametro fondamentale nella progettazione degli ingranaggi. Definisce la direzione della forza tra i denti dell'ingranaggio. Si tratta dell'angolo di attacco.

Questo angolo influenza direttamente le prestazioni di un ingranaggio. Gli angoli di pressione più comuni sono 14,5°, 20° e 25°. Ognuno di essi offre una serie di compromessi diversi.

Ecco una rapida panoramica di questi angoli standard.

| Angolo standard | Epoca comune |

|---|---|

| 14.5° | Standard più vecchio |

| 20° | Standard di settore attuale |

| 25° | Applicazioni ad alte prestazioni |

La scelta di quello giusto è fondamentale per il successo del progetto. Si tratta di un equilibrio tra resistenza e altri fattori di prestazione.

Comprendere i compromessi

La scelta dell'angolo di pressione crea un compromesso diretto. Si tratta principalmente di un compromesso tra la resistenza del dente e la forza radiale esercitata sui cuscinetti. Questa forza viene trasmessa lungo il linea d'azione2.

Un angolo di pressione maggiore determina un dente più largo e più spesso alla base dell'ingranaggio. Questa geometria rende il dente più forte e più resistente alla flessione e alla rottura sotto carico. È in grado di gestire una coppia maggiore.

Tuttavia, questa forza ha un costo. Un angolo di pressione più elevato aumenta anche la componente di forza radiale. Ciò significa che un carico maggiore viene spinto verso l'esterno sull'albero e sui cuscinetti del riduttore. Questo può portare a un'usura prematura dei cuscinetti se non viene tenuto in considerazione nella progettazione. Anche l'efficienza del riduttore può essere leggermente ridotta.

Confronto tra angoli standard

Noi di PTSMAKE aiutiamo i clienti a scegliere l'angolo ottimale in base alle esigenze dell'applicazione. I nostri test mostrano chiare differenze di prestazioni.

Un angolo di 14,5° garantisce un funzionamento più fluido e silenzioso con un carico minore sui cuscinetti. Tuttavia, i suoi denti sono più deboli e più inclini al taglio.

L'angolo di 20° è lo standard moderno. Offre un ottimo equilibrio tra forza, efficienza e livelli di rumore ragionevoli. È una scelta versatile per la maggior parte delle applicazioni.

L'angolo di 25° garantisce la massima resistenza dei denti. È ideale per i sistemi per impieghi gravosi, ma genera una maggiore rumorosità e carichi sui cuscinetti significativamente più elevati.

| Caratteristica | Angolo di 14,5 | Angolo di 20 | Angolo di 25 |

|---|---|---|---|

| Forza dei denti | Più basso | Buono (Standard) | Il più alto |

| Forza radiale | Il più basso | Moderato | Il più alto |

| Livello di rumore | Il più silenzioso | Moderato | Più forte |

| Efficienza | Alto | Alto | Leggermente inferiore |

| Uso comune | Macchinari più vecchi | Uso generale | Per impieghi gravosi |

La scelta dell'angolo di pressione è un atto di bilanciamento critico. È necessario soppesare l'esigenza di resistenza del dente rispetto all'aumento del carico radiale sui cuscinetti e alla potenziale maggiore rumorosità. La scelta giusta dipende interamente dalle esigenze specifiche della vostra applicazione.

Perché il modulo e il passo diametrale non sono solo numeri?

Il modulo e il passo diametrale non sono solo numeri su una scheda tecnica. Sono il linguaggio fondamentale della progettazione degli ingranaggi.

Questo singolo valore indica la dimensione del dente dell'ingranaggio. Ha un impatto diretto sulla resistenza e sulle prestazioni complessive dell'ingranaggio.

Definizione delle dimensioni dei denti

Un modulo più grande (o un passo diametrale più piccolo) significa denti più grandi e più resistenti. Questo è fondamentale per le applicazioni a coppia elevata.

Al contrario, un modulo più piccolo offre denti più fini e precisi. Sono ideali per le applicazioni che richiedono un funzionamento fluido e silenzioso.

| Parametro | Modulo alto (ad esempio, M4) | Modulo basso (ad es., M1) |

|---|---|---|

| Dimensione del dente | Grande e robusto | Piccolo e fine |

| La forza | Alto | Più basso |

| Il migliore per | Carichi pesanti, potenza | Precisione, bassa rumorosità |

Questa scelta è un compromesso fondamentale nell'ingegneria degli ingranaggi.

L'impatto sulla resistenza e sull'intercambiabilità

La dimensione fisica del dente di un ingranaggio, stabilita dal modulo, è direttamente legata alla sua capacità di carico. I denti più grandi possono sopportare una forza maggiore senza rompersi. Ecco perché un ingranaggio primario ingranaggio di guida in una trasmissione per impieghi gravosi ha un modulo di grandi dimensioni.

Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a ottimizzare questa scelta. La scelta del modulo giusto bilancia la resistenza con altri fattori come il peso e le dimensioni. Una piccola modifica può cambiare in modo significativo la durata del prodotto finale.

Ma la regola più importante è l'intercambiabilità. Affinché due ingranaggi si ingranino correttamente, devono mosto hanno lo stesso modulo o passo diametrale. Non ci sono eccezioni. In questo modo i denti si innestano perfettamente lungo i loro profili.

| Ingranaggio 1 | Ingranaggio 2 | Risultato della mesh |

|---|---|---|

| M2.0 | M2.0 | Maglia perfetta |

| M2.0 | M2.5 | Non si mescola |

| 24 DP | 24 DP | Maglia perfetta |

| 24 DP | 20 DP | Non si mescola |

Questo ingranaggio perfetto è ciò che consente una trasmissione di potenza fluida e costante. Questo è noto come azione coniugata3. Se i moduli non corrispondono, gli ingranaggi si inceppano, si usurano rapidamente o semplicemente non funzionano affatto.

Il modulo e il passo diametrale sono parametri di progettazione fondamentali. Essi determinano la dimensione dei denti di un ingranaggio, che influenza direttamente la sua resistenza, le sue prestazioni e, soprattutto, la sua capacità di ingranare con altri ingranaggi. Questa scelta è fondamentale per il successo di qualsiasi sistema di ingranaggi.

In che modo il gioco e il gioco delle radici influiscono sul funzionamento pratico degli ingranaggi?

In pratica, il gioco e il gioco di radice non sono difetti. Si tratta di spazi vuoti necessari, progettati in un sistema di ingranaggi. Considerateli come spazio di respiro per gli ingranaggi.

Il gioco è il gioco rotazionale tra i denti ingranati. Il gioco è lo spazio radiale tra la punta di un dente e la radice dell'ingranaggio.

Senza di essi, gli ingranaggi si legherebbero e si guasterebbero rapidamente.

Principali differenze funzionali

| Caratteristica | Ruolo primario | Impatto sul funzionamento |

|---|---|---|

| Colpo di scena | Permette la formazione di un film lubrificante | Previene gli inceppamenti, riduce il rumore |

| Liquidazione delle radici | Impedisce l'abbassamento del livello di guardia | Assicura una rotazione fluida |

Queste lacune intenzionali svolgono un ruolo critico nel ciclo di vita di un ingranaggio. In PTSMAKE li gestiamo spesso con estrema precisione durante la fase di lavorazione CNC, per garantire prestazioni ottimali ai nostri clienti.

L'importanza del flusso di lubrificazione

Il gioco crea uno spazio cuneiforme in cui il lubrificante può essere aspirato quando i denti si innestano. Si crea così un film idrodinamico vitale. Questo film impedisce il contatto diretto metallo-metallo. Riduce l'attrito, l'usura e l'accumulo di calore.

Il gioco della radice fornisce anche un serbatoio per il lubrificante. Assicura che l'intero profilo del dente, in particolare l'area della radice ad alta sollecitazione, rimanga rivestito.

Gestione delle variazioni di produzione

Nessun processo produttivo è perfetto. Anche con la lavorazione CNC ad alta precisione, esistono tolleranze minime nel profilo, nel passo e nel posizionamento dei denti.

Il gioco fa da cuscinetto. Assorbe queste piccole imperfezioni. In questo modo, gli ingranaggi possono continuare a ingranare senza interferenze. Questo aspetto è fondamentale per l'affidabilità di qualsiasi sistema di trasmissione.

Prevenzione degli inceppamenti dovuti all'espansione termica

Gli ingranaggi generano calore durante il funzionamento. Quando si riscaldano, il metallo si espande. Senza un gioco adeguato, questo espansione termica4 causerebbe l'incollaggio dei denti, con conseguenti guasti catastrofici.

In base ai risultati dei nostri test, il gioco richiesto varia in modo significativo in base al materiale e alla temperatura di esercizio.

| Materiale | Temp. Aumento | Min. Aumento del gioco |

|---|---|---|

| Acciaio | 100°C (212°F) | ~0,12% di diametro del passo. |

| Alluminio | 100°C (212°F) | ~0,23% di diametro del passo. |

Il calcolo del gioco corretto è quindi essenziale per le applicazioni ad alte prestazioni.

Il gioco e il gioco di radice sono elementi di progettazione cruciali. Forniscono lo spazio per la lubrificazione, adattano le tolleranze di fabbricazione e prevengono i guasti operativi dovuti al calore. Un controllo adeguato di questi spazi è fondamentale per ottenere prestazioni affidabili e durature degli ingranaggi.

Che cos'è il rapporto di contatto e perché è importante?

Il rapporto di contatto è una metrica fondamentale nella progettazione degli ingranaggi. Indica semplicemente il numero medio di coppie di denti in contatto in un dato momento.

Capire i numeri

Un rapporto superiore a 1,0 è essenziale. In questo modo si garantisce che prima che una coppia di denti si disinnesti, la coppia successiva abbia già iniziato a fare contatto. In questo modo si ottiene un trasferimento continuo del movimento. Un numero più alto è generalmente migliore.

| Rapporto di contatto | Significato |

|---|---|

| < 1.0 | Contatto intermittente, non funzionante |

| 1.2 - 1.4 | Standard per molte marce, accettabile |

| > 1.6 | Elevato rapporto di contatto, prestazioni superiori |

Questo valore influisce direttamente sulle prestazioni degli ingranaggi.

Un rapporto di contatto più elevato offre vantaggi significativi. Non si tratta solo di un miglioramento teorico, ma di vantaggi tangibili in termini di prestazioni. Questo è particolarmente vero per un componente che lavora sodo come un ingranaggio di trasmissione.

Perché è meglio un rapporto di contatto più alto

Il raggiungimento di un rapporto più elevato è un obiettivo fondamentale nella progettazione di sistemi di ingranaggi ad alte prestazioni e di precisione.

Funzionamento più fluido

Quando più denti condividono il carico, il trasferimento di potenza è più graduale. Il flusso di potenza da un ingranaggio all'altro è più fluido. Questo riduce in modo significativo le pulsazioni e le vibrazioni dell'intero gruppo.

Livelli di rumore ridotti

Questo trasferimento di potenza più fluido porta direttamente a un funzionamento più silenzioso. Il "fruscio" che spesso si sente nei sistemi a ingranaggi è ridotto al minimo. Questo perché l'impatto tra i denti durante retinatura5 è meno brusca e dura.

Distribuzione del carico migliorata

La ripartizione del carico su più denti riduce lo stress su ogni singolo dente. In questo modo si riduce il rischio di flessione del dente, di vaiolatura o di rottura per fatica. Il risultato è una maggiore durata e affidabilità degli ingranaggi.

| Caratteristica | Basso rapporto di contatto (<1,4) | Rapporto di contatto elevato (>1,6) |

|---|---|---|

| Funzionamento | Meno fluido, più vibrazioni | Molto fluido, vibrazioni minime |

| Rumore | Livelli di rumore più elevati | Funzionamento più silenzioso |

| Carico sui denti | Concentrati su una coppia | Distribuiti a coppie |

| Durata | Vita a fatica inferiore | Maggiore durata a fatica |

In sintesi, un rapporto di contatto più elevato è fondamentale per ottenere prestazioni di alta qualità. Garantisce un innesto continuo, con conseguente trasmissione di potenza più fluida, minore rumorosità e migliore distribuzione del carico. Ciò aumenta direttamente la durata e l'affidabilità del sistema.

Quali sono le due modalità principali di rottura dei denti degli ingranaggi?

La comprensione dei guasti degli ingranaggi è fondamentale per una progettazione meccanica affidabile. Noi di PTSMAKE basiamo i nostri calcoli su due modalità di guasto principali: la fatica da flessione del dente e la fatica da contatto superficiale.

Fatica da flessione

Questo tipo di cedimento porta alla frattura completa del dente. La fessura inizia alla radice del dente, dove le sollecitazioni di flessione sono massime.

Fatica da contatto superficiale

Questo guasto si presenta come una vaiolatura sulle superfici di lavoro dei denti. È causato da una pressione di contatto elevata e ripetuta durante l'ingranamento.

Questi due meccanismi determinano la durata di vita di un ingranaggio.

| Modalità di guasto | Posizione | Causa primaria |

|---|---|---|

| Fatica da flessione | Radice del dente | Sollecitazione di flessione ripetuta |

| Fatica superficiale | Fianco del dente | Elevata sollecitazione da contatto |

Gli ingranaggi sono componenti fondamentali nella trasmissione di potenza. La loro progettazione deve prevedere e prevenire i guasti. Esaminiamo più da vicino i meccanismi che ogni ingegnere deve considerare.

Il meccanismo della fatica da flessione

Pensate al dente di un ingranaggio come a una piccola trave a sbalzo. Ogni volta che si innesta con un altro dente, soprattutto se si tratta di un ingranaggio potente ingranaggio di guidasi piega. Questo carico crea la massima tensione di trazione in corrispondenza del filetto radicolare sul lato caricato.

Ad ogni rotazione, questa sollecitazione passa da zero al massimo e viceversa. Dopo milioni di cicli, si può formare una microscopica cricca da fatica. Questa crepa cresce lentamente fino a quando il materiale rimanente non è più in grado di sostenere il carico. Il risultato è una frattura completa e improvvisa del dente.

L'insorgenza della fatica superficiale (Pitting)

Il contatto tra denti di ingranaggi accoppiati crea una pressione localizzata estremamente elevata sui fianchi dei denti. Questa sollecitazione è massima proprio sotto la superficie di contatto.

Queste ripetute pressioni elevate generano sollecitazioni di taglio nel sottosuolo6. Queste sollecitazioni possono innescare microscopiche crepe sotto la superficie. Con il tempo, queste crepe crescono verso la superficie. Quando una di esse si rompe, un piccolo pezzo di materiale si stacca, lasciando una buca. Questo processo è noto come pitting.

| Caratteristica | Fatica da flessione (frattura) | Fatica superficiale (Pitting) |

|---|---|---|

| Punto di partenza | Filetto di radice di dente | Fianco del dente (sottosuolo) |

| Tipo di stress | Sforzo di flessione (trazione) | Sollecitazione di contatto in compressione |

| Risultato | Rottura completa del dente | Fosse sulla superficie del dente |

| Gravità | Spesso catastrofici | Degradazione graduale |

In sintesi, i denti degli ingranaggi si guastano in due modi. La fatica di flessione provoca una frattura catastrofica alla radice. La fatica da contatto superficiale porta a una graduale vaiolatura sul fianco. Entrambe le modalità di guasto devono essere tenute in considerazione in ogni progetto di ingranaggio robusto per garantire longevità e affidabilità.

Che impatto ha la tolleranza dell'interasse sull'ingranaggio?

Un interasse errato è un errore critico. Danneggia direttamente le prestazioni e la durata di vita dell'ingranaggio. Anche una piccola deviazione dalla tolleranza specificata può causare gravi problemi.

Questi problemi vanno dal fastidioso rumore di funzionamento al guasto completo del sistema. Un controllo adeguato di questa dimensione è essenziale per un funzionamento affidabile del riduttore.

| Conseguenza | Descrizione | Gravità |

|---|---|---|

| Aumento del rumore | Gli ingranaggi fischiano o scattano durante il funzionamento. | Alto |

| Usura accelerata | Le superfici dei denti si degradano prematuramente. | Alto |

| Fallimento catastrofico | I denti possono rompersi, causando l'arresto del sistema. | Critico |

Non è un aspetto da trascurare nella progettazione o nella produzione.

Quando l'interasse non è corretto, cambia la geometria fondamentale dell'ingranaggio. Ciò altera direttamente il modo in cui i denti interagiscono, portando a risultati prevedibili ma dannosi. Le due modifiche più significative riguardano l'angolo di pressione operativa e il gioco.

Angolo di pressione di esercizio alterato

Un interasse troppo grande aumenta la angolo di pressione operativa7. Questo comporta una maggiore forza radiale sugli alberi e sui cuscinetti, che può portare a un'usura prematura di questi componenti. Inoltre, concentra il carico su un'area più piccola del dente, aumentando le sollecitazioni di contatto.

Al contrario, un interasse troppo piccolo riduce l'angolo di pressione. Ciò può sembrare positivo, ma spesso porta le punte dei denti degli ingranaggi a scavare nella radice dell'ingranaggio accoppiato, una condizione nota come interferenza.

Impatto sul contraccolpo

Il gioco è il gioco tra i denti accoppiati. Un interasse errato lo influenza direttamente. La relazione è semplice.

| Distanza dal centro | Effetto contraccolpo | Problema potenziale |

|---|---|---|

| Troppo grande | Aumenta il contraccolpo | Carichi d'urto, rumore, martellamento dei denti |

| Troppo piccolo | Diminuisce il contraccolpo | Legatura, calore eccessivo, guasto della lubrificazione |

Noi di PTSMAKE ci assicuriamo che i nostri processi di lavorazione CNC mantengano tolleranze strette sulle sedi degli alloggiamenti e degli alberi. Questo controllo è fondamentale per qualsiasi assemblaggio che coinvolga un ingranaggio di trasmissione, in quanto garantisce il mantenimento del gioco e dell'angolo di pressione previsti per un funzionamento regolare e silenzioso.

In breve, l'interasse errato è una causa primaria di guasto del sistema di ingranaggi. Altera negativamente l'angolo di pressione di funzionamento e il gioco, causando problemi come rumore, usura eccessiva e potenziale rottura dei denti.

Quali forze fondamentali agiscono su un singolo dente di ingranaggio?

La forza tangenziale di cui abbiamo parlato è il motore principale del movimento. Tuttavia, non agisce da sola. Per comprendere appieno le sollecitazioni sui denti degli ingranaggi, dobbiamo scomporre questa forza.

Questa forza si risolve in due componenti chiave. Si tratta della forza normale e della forza radiale. La comprensione di questa suddivisione è fondamentale. È la base per calcolare le sollecitazioni di flessione e analizzare con precisione i carichi dei cuscinetti.

| Componente della forza | Effetto primario |

|---|---|

| Forza normale | Provoca stress da contatto |

| Forza radiale | Spinge gli ingranaggi a parte |

Questa decostruzione ci aiuta a passare da un semplice modello a un'analisi ingegneristica precisa.

La forza trasmessa dall'ingranaggio di guida non è semplice come un unico vettore. È una combinazione di forze che deve essere gestita. La chiave per capire questo aspetto è l'angolo di pressione dell'ingranaggio. Questo angolo determina la ripartizione della forza tangenziale.

Le componenti normali e radiali

La forza totale sul dente di un ingranaggio agisce lungo la linea d'azione. Questa linea è perpendicolare alla superficie del dente nel punto di contatto. Questa forza totale è quella che chiamiamo forza normale.

Forza normale: La pressione reale

Si tratta della forza effettiva che preme un dente contro l'altro. È la fonte della sollecitazione di contatto hertziana. È anche l'ipotenusa del triangolo delle forze. La sua entità dipende dalla forza tangenziale e dall'angolo di pressione.

Forza radiale: La spinta di separazione

Questo componente agisce verso il centro dell'ingranaggio. Non svolge alcuna funzione utile per la trasmissione della coppia. Al contrario, spinge i due ingranaggi ad allontanarsi dai loro Cerchio del passo8. Questa forza radiale carica direttamente gli alberi e i cuscinetti. Ignorarla porta al cedimento prematuro dei cuscinetti.

Nel nostro lavoro all'PTSMAKE, analizziamo attentamente questi componenti. Ciò garantisce che non solo gli ingranaggi, ma l'intero gruppo, compresi gli alberi e i cuscinetti, sia in grado di gestire i carichi operativi senza guasti.

| Forza | Direzione | Impatto chiave |

|---|---|---|

| Forza normale | Perpendicolare alla superficie del dente nel punto di contatto | Stress da contatto, usura |

| Forza radiale | Verso il centro dell'ingranaggio | Carico portante, deflessione |

La scomposizione della forza tangenziale non è solo un esercizio accademico. È essenziale per la progettazione pratica. La scomposizione in componenti normali e radiali ci permette di calcolare le sollecitazioni di flessione e i carichi sui cuscinetti, evitando guasti critici nel sistema di ingranaggi.

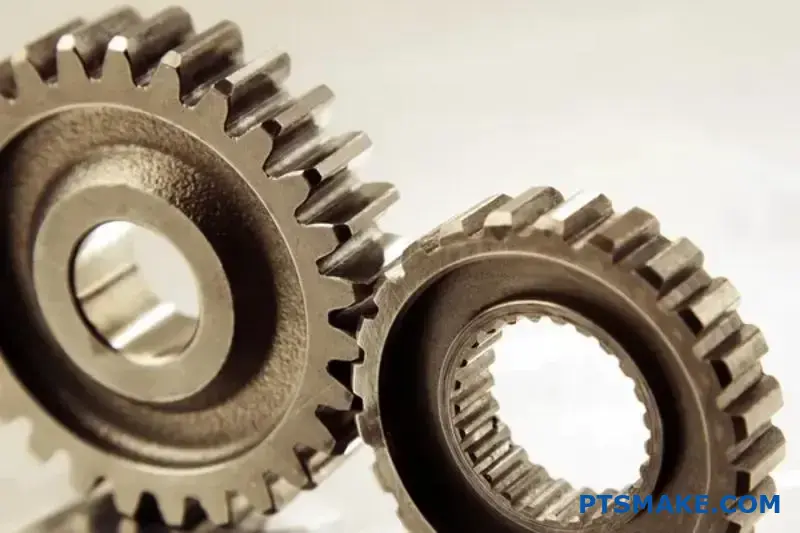

Come si classificano i tipi più comuni di ingranaggi di guida?

Un ottimo modo per classificare gli ingranaggi è l'orientamento dell'albero. Questo semplice metodo aiuta a restringere rapidamente le scelte per il progetto. Crea un modello mentale chiaro.

Consideratelo come un albero decisionale. Innanzitutto, chiedetevi come sono posizionati gli alberi di ingresso e di uscita l'uno rispetto all'altro. Sono paralleli? Si intersecano? O si incrociano senza intersecarsi? La risposta a questa domanda guida la scelta.

Di seguito è riportata una ripartizione di base.

| Orientamento dell'albero | Descrizione |

|---|---|

| Alberi paralleli | Gli alberi scorrono sullo stesso piano e non si incontrano mai. |

| Alberi intersecanti | Gli alberi sono sullo stesso piano e si incrociano in un punto. |

| Non coinvolgente | Gli alberi sono su piani diversi e non si incrociano. |

Ogni categoria contiene tipi specifici di ingranaggi di guida.

Approfondiamo questo sistema di classificazione. Nei progetti di PTSMAKE, questo è spesso il primo passo che facciamo con i clienti. Chiarisce subito l'intento del progetto. Questo semplice schema elimina la complessità del processo di selezione degli ingranaggi.

Alberi paralleli

Quando gli alberi sono paralleli, le scelte sono semplici. Gli ingranaggi cilindrici sono i più comuni. Gli ingranaggi elicoidali sono un'altra opzione eccellente. Offrono un funzionamento più fluido e silenzioso grazie ai loro denti angolati. Il principale compromesso è la spinta assiale che generano.

Alberi intersecanti

Per gli alberi che si intersecano, di solito con un angolo di 90 gradi, gli ingranaggi conici sono la soluzione standard. La loro forma conica consente di trasferire il moto tra gli assi intersecanti. I denti degli ingranaggi possono essere diritti, a spirale o ipoidi, a seconda delle esigenze dell'applicazione.

Alberi non intersecanti e non paralleli

Questa categoria è unica. Gli alberi si incrociano su piani diversi. L'esempio classico è un sistema di ingranaggi a vite senza fine. Questa configurazione fornisce una grande riduzione di velocità in uno spazio compatto. L'a superficie del passo9 degli ingranaggi è ciò che consente questo esclusivo trasferimento del movimento.

Ecco una mappa più dettagliata.

| Orientamento dell'albero | Tipi di ingranaggi comuni | Caratteristiche principali |

|---|---|---|

| Parallelo | Sperone, elicoidale | Trasferimento semplice del movimento; efficiente. |

| Intersezione | Smusso | Cambia la direzione della trasmissione di potenza. |

| Non coinvolgente | Verme, elicoidale incrociato | Rapporti di trasmissione elevati in un unico stadio. |

La classificazione dei riduttori in base all'orientamento dell'albero è un primo passo importante. Questo modello mentale semplifica il processo di selezione, allineando i tipi di ingranaggi direttamente alla loro funzione meccanica primaria. Questo modello mentale semplifica il processo di selezione, allineando i tipi di riduttore direttamente alla loro funzione meccanica primaria e aiuta a scegliere il riduttore giusto per il layout del sistema.

Quando si dovrebbe scegliere un ingranaggio elicoidale rispetto a un ingranaggio cilindrico?

La scelta dell'attrezzatura giusta è fondamentale per le prestazioni. Non è sempre una decisione semplice. La scelta tra un ingranaggio cilindrico e uno elicoidale dipende dalle esigenze specifiche dell'applicazione.

Dobbiamo considerare i fattori chiave. Questi includono il carico, il rumore e la complessità di produzione. Un rapido confronto può aiutare a orientarsi.

| Caratteristica | Ingranaggio cilindrico | Ingranaggio elicoidale |

|---|---|---|

| Orientamento del dente | Dritto, parallelo all'asse | Angolato rispetto all'asse |

| Livello di rumore | Più alto | Più basso |

| Spinta assiale | Nessuno | Sì |

| Costo | Più basso | Più alto |

Comprendere queste differenze è il primo passo. Vi aiuta a bilanciare le prestazioni con il budget per il successo del vostro progetto.

Approfondimento: Sperone vs. Elicoidale

Vediamo le differenze pratiche. Il design dei denti degli ingranaggi influisce direttamente sulle prestazioni del sistema.

Capacità di carico e scorrevolezza

Gli ingranaggi elicoidali hanno denti angolati. Ciò significa che l'innesto è graduale. Più di un dente è in contatto in qualsiasi momento. In questo modo il carico viene distribuito meglio, con una maggiore capacità di carico e una trasmissione di potenza più fluida. Gli ingranaggi cilindrici si innestano su tutta la superficie del dente in una sola volta.

Rumore e vibrazioni

L'improvviso contatto tra i denti degli ingranaggi cilindrici crea rumore e vibrazioni. Questo è spesso inaccettabile nei prodotti di consumo o nei macchinari ad alta velocità. Gli ingranaggi elicoidali, con il loro innesto graduale, sono molto più silenziosi e funzionano in modo più fluido. Questo li rende la scelta ideale per un funzionamento silenzioso. Ingranaggio di guida.

La sfida della spinta assiale

L'angolo dei denti degli ingranaggi elicoidali crea una forza laterale. Questa forza, nota come spinta assiale10spinge l'ingranaggio lungo il suo asse. Ciò richiede cuscinetti, come i cuscinetti a rulli conici, per gestire la forza. Gli ingranaggi cilindrici non producono questa spinta, semplificando i requisiti dei cuscinetti.

Complessità e costi di produzione

Si tratta di un chiaro compromesso. Gli ingranaggi cilindrici sono più semplici da progettare e lavorare. Questo li rende più convenienti. Gli ingranaggi elicoidali richiedono processi di produzione più complessi a causa dell'angolo di elica. Noi di PTSMAKE utilizziamo una lavorazione CNC avanzata per produrli in modo efficiente.

| Criterio | Ingranaggio cilindrico | Ingranaggio elicoidale | Implicazioni applicative |

|---|---|---|---|

| Contatto | Contatto di linea | Graduale, denti multipli | L'elicoidale offre un trasferimento del carico più fluido e più elevato. |

| Rumore | Alto | Basso | Per un funzionamento silenzioso è preferibile l'elicoidale. |

| Carico di spinta | No | Sì | L'elicoidale richiede un robusto supporto per i cuscinetti. |

| Efficienza | Alto (98-99%) | Leggermente inferiore a causa dello scorrimento | Differenza minima per la maggior parte delle applicazioni. |

| Costo | Più basso | Più alto | Gli ingranaggi cilindrici sono più indicati per i budget limitati. |

La scelta dipende dal bilanciamento di questi fattori. Gli ingranaggi elicoidali offrono prestazioni superiori in termini di rumorosità e carico, ma comportano una maggiore complessità e costi. Gli ingranaggi cilindrici sono una soluzione semplice ed economica per le applicazioni in cui il rumore non è una preoccupazione importante.

Quali sono le applicazioni uniche degli ingranaggi conici e a vite senza fine?

La scelta dell'attrezzatura giusta è fondamentale. Si tratta di adattare l'utensile alla specifica sfida ingegneristica. Gli ingranaggi conici e a vite senza fine non sono intercambiabili. Ognuno di essi risolve un problema distinto.

Le coppie coniche eccellono nel cambio di direzione della potenza. Gli ingranaggi a vite senza fine sono maestri nella riduzione della velocità. Inoltre, impediscono la marcia indietro. La comprensione di queste differenze è fondamentale per una progettazione efficace.

| Tipo di ingranaggio | Funzione primaria |

|---|---|

| Ingranaggio conico | Cambio del senso di rotazione (tipicamente 90°) |

| Ingranaggio a vite senza fine | Riduzione e antireversibilità ad alta velocità |

Questa scelta ha un impatto diretto sull'efficienza e sull'affidabilità della macchina.

Scenari per gli ingranaggi conici

Gli ingranaggi conici sono la soluzione ideale quando la potenza di rotazione deve essere invertita. Pensate a un trapano a mano. Il motore gira in orizzontale, ma la punta gira in verticale. Una coppia di ingranaggi conici rende possibile questa transizione di 90 gradi.

Un altro esempio classico è il differenziale automobilistico. Consente alle ruote di ruotare a velocità diverse durante la rotazione. Gli ingranaggi conici a spirale sono utilizzati per il loro funzionamento fluido e silenzioso ad alta velocità. La loro capacità di gestire alberi intersecanti è fondamentale.

Quando scegliere gli ingranaggi a vite senza fine

I riduttori a vite senza fine sono ottimali per ottenere una riduzione massiccia in uno spazio compatto. Un singolo riduttore a vite senza fine può raggiungere rapporti di riduzione di 100:1 o più. Un risultato che altri tipi di ingranaggi non sono in grado di raggiungere.

Consideriamo un sistema di trasporto. Il motore funziona a un numero di giri elevato, ma il nastro si muove lentamente con una coppia elevata. Un riduttore a vite senza fine è perfetto per questa situazione. La vite senza fine funge da ingranaggio di comando. Il sistema cinematica11 sono semplici ed efficienti.

La loro caratteristica migliore è spesso la natura autobloccante. Questo impedisce al carico di far retrocedere il motore. Si tratta di un freno di sicurezza incorporato, essenziale per applicazioni come ascensori, montacarichi e montavivande.

| Applicazione | Ingranaggio ottimale | Motivo principale |

|---|---|---|

| Trapano a mano | Ingranaggio conico | Modifica la rotazione del motore di 90° |

| Nastro trasportatore | Ingranaggio a vite senza fine | Riduzione ad alta velocità, coppia elevata |

| Differenziale automobilistico | Ingranaggio conico | Trasmette la potenza dietro un angolo |

| Paranco per ascensore | Ingranaggio a vite senza fine | Autobloccante per la sicurezza |

Noi di PTSMAKE guidiamo quotidianamente i clienti in queste scelte per garantire l'integrità meccanica.

Gli ingranaggi conici sono i migliori per reindirizzare la potenza, soprattutto con angoli di 90 gradi. I riduttori a vite senza fine sono ineguagliabili per le riduzioni elevate e per le applicazioni che richiedono un meccanismo non reversibile e autobloccante. Ognuno di essi ha un ruolo critico e distinto nella progettazione.

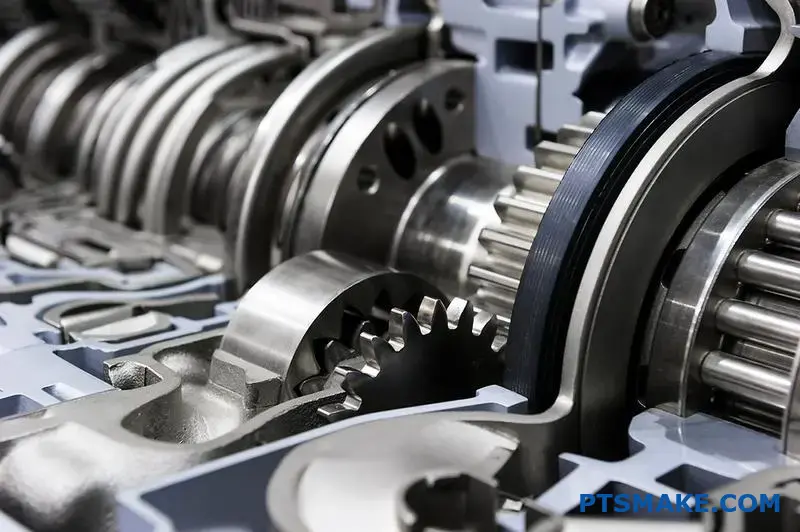

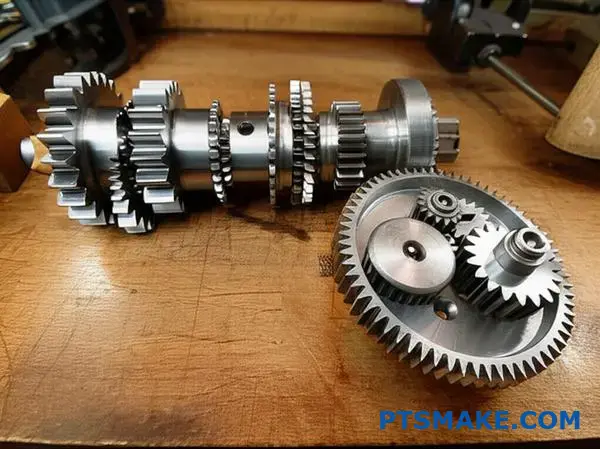

Cosa definisce un treno di ingranaggi semplici, composti e planetari?

La comprensione dei treni di ingranaggi inizia dalla loro struttura. Ogni configurazione rappresenta una soluzione specifica a un problema meccanico. Non si tratta solo di ingranare i denti.

La disposizione degli ingranaggi determina il risultato finale. Ciò include la velocità, la coppia e lo spazio fisico occupato.

Semplice treno di ingranaggi

Questa è la configurazione più semplice. Gli ingranaggi sono disposti in linea, ognuno sul proprio albero.

Treno a ingranaggi composti

In questo caso, almeno un albero contiene più di un ingranaggio. Ciò consente di variare maggiormente il rapporto di trasmissione.

Treno a ingranaggi planetari

Questo sistema compatto ha un ingranaggio centrale "sole". Attorno ad esso ruotano più ingranaggi "planetari", tutti racchiusi in un ingranaggio "anulare" esterno.

| Tipo di trasmissione | Marchio di fabbrica strutturale | Obiettivo primario |

|---|---|---|

| Semplice | Ogni ingranaggio su un albero separato, in serie. | Modifica di base della velocità/coppia. |

| Composto | Ingranaggi multipli su un albero comune. | Grande riduzione della velocità in uno spazio ridotto. |

| Planetario | Disposizione del sole, del pianeta e della corona dentata. | Coppia elevata, compattezza, ingresso/uscita coassiale. |

Come la struttura determina la funzione

Il layout fisico di un treno di ingranaggi è fondamentale. Noi di PTSMAKE guidiamo spesso i clienti in queste scelte. La decisione influisce sulle prestazioni e sulle dimensioni del prodotto finale.

Treni semplici: Diretti e lineari

In un semplice treno di ingranaggi, la potenza scorre in modo lineare. Si sposta da una marcia all'altra. Il rapporto è determinato esclusivamente dalla prima e dall'ultima marcia. Gli ingranaggi intermedi, o folli, cambiano solo il senso di rotazione.

Treni composti: Efficienza dello spazio

I treni composti sono intelligenti. Collocando due ingranaggi di dimensioni diverse sullo stesso albero, è possibile creare un grande rapporto di trasmissione in una forma compatta. L'uscita della prima coppia diventa l'ingresso della seconda, il tutto su un asse condiviso. Si tratta di una soluzione comune nei progetti che richiedono una riduzione significativa della velocità senza un grande ingombro. L'ingranaggio iniziale Ingranaggio di guida La selezione è fondamentale in questo caso.

Treni planetari: Potenza e precisione

I sistemi planetari, o epicicloidali, sono i più complessi dal punto di vista strutturale. Offrono un'elevata densità di potenza. Ciò significa che possono gestire una quantità significativa di Moltiplicazione della coppia12 in un pacchetto molto piccolo. Il carico è ripartito tra più ingranaggi planetari. Questa distribuzione riduce le sollecitazioni sui singoli denti e consente un funzionamento regolare e affidabile. Questo li rende ideali per applicazioni che vanno dalle trasmissioni automatiche ai bracci robotici.

| Caratteristica | Semplice treno di ingranaggi | Treno a ingranaggi composti | Treno a ingranaggi planetari |

|---|---|---|---|

| Disposizione | Lineare | Impilati su alberi | concentrico (sole, pianeta, anello) |

| Utilizzo dello spazio | Può essere lungo | Compatto per rapporti elevati | Molto compatto |

| Capacità di coppia | Da basso a moderato | Da moderato a elevato | Molto alto |

| Complessità | Basso | Moderato | Alto |

In breve, le differenze strutturali tra treni di ingranaggi semplici, composti e planetari sono intenzionali. Ogni design offre una combinazione unica di velocità, coppia e vantaggi dimensionali. La scelta di quello giusto è fondamentale per il successo della vostra applicazione.

In che modo i sistemi di ingranaggi planetari consentono percorsi di flusso di potenza unici?

I sistemi di riduttori epicicloidali hanno una struttura ingegnosamente semplice. Sono costituiti da tre parti principali. Questo design consente di ottenere flussi di potenza così unici.

Componenti principali

Il sistema ha un ingranaggio solare centrale. Su di esso orbitano più ingranaggi planetari. Un anello esterno con denti interni li racchiude tutti.

| Componente | Ruolo |

|---|---|

| Ingranaggio solare | L'ingranaggio centrale |

| Pianeta Ingranaggi | Orbita intorno all'ingranaggio del sole |

| Ingranaggio ad anello | L'ingranaggio esterno a dentatura interna |

Tenendo fermo uno di questi componenti, si può cambiare completamente l'output. Questa versatilità è il loro più grande punto di forza.

Questa funzione modulare è il motivo per cui il treno epicicloidale13 è una pietra miliare delle trasmissioni e dei macchinari moderni. La capacità di alternare i ruoli tra ingresso, uscita ed elemento stazionario è ciò che crea questi percorsi di flusso di potenza unici. Nei progetti passati di PTSMAKE, abbiamo sfruttato questa caratteristica per applicazioni robotiche complesse.

Riduzione degli ingranaggi

Per la riduzione degli ingranaggi, in genere si utilizza l'ingranaggio solare come ingresso. La corona dentata è tenuta ferma.

Il portapianeti diventa l'uscita. Questa configurazione aumenta significativamente la coppia, riducendo al contempo la velocità. Gli ingranaggi planetari diventano effettivamente il meccanismo di trasmissione finale, trasferendo la potenza al supporto.

Creare l'overdrive

Per ottenere l'overdrive, i ruoli si invertono. La portante del pianeta funge da ingresso.

L'ingranaggio solare viene tenuto fermo. La corona dentata diventa quindi il componente di uscita. Questa configurazione determina una velocità di uscita superiore a quella di ingresso, ideale per l'efficienza alle alte velocità.

Abilitazione del movimento inverso

Per la retromarcia, il planetario viene tenuto fermo. L'ingranaggio solare è l'ingresso.

Questo costringe i planetari a fungere da ruote folli. Trasferiscono il moto alla corona dentata, facendola ruotare nella direzione opposta a quella del sole.

| Modalità | Ingresso Componente | Componente stazionario | Componente di uscita | Risultato |

|---|---|---|---|---|

| Riduzione | Ingranaggio solare | Ingranaggio ad anello | Pianeta vettore | Aumento della coppia, riduzione della velocità |

| Overdrive | Pianeta vettore | Ingranaggio solare | Ingranaggio ad anello | Aumento della velocità, diminuzione della coppia |

| Inverso | Ingranaggio solare | Pianeta vettore | Ingranaggio ad anello | Cambio di direzione |

L'eleganza di un riduttore planetario risiede nella sua struttura a tre componenti. Mantenendo strategicamente ferma una parte - il sole, l'anello o il portapianeti - possiamo creare uscite molto diverse, come la riduzione, l'overdrive o la retromarcia, da un unico gruppo compatto.

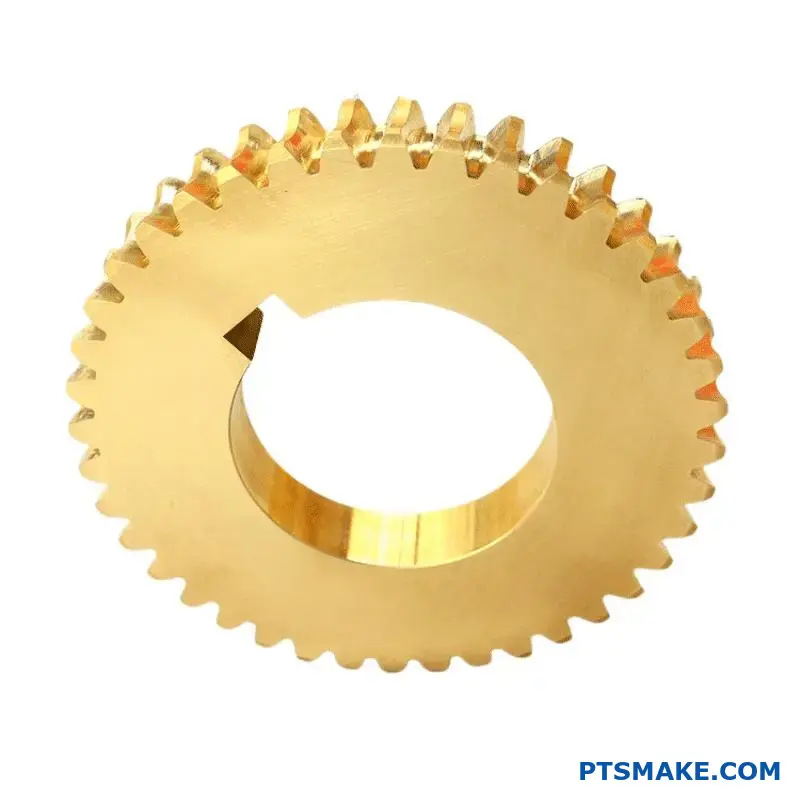

Qual è il compromesso a livello di sistema tra i diversi materiali degli ingranaggi?

La scelta del materiale giusto per gli ingranaggi è una decisione cruciale. Ha un impatto diretto su prestazioni, durata e costi. Ogni materiale offre una serie di proprietà uniche.

Gli ingegneri devono bilanciare attentamente questi fattori. La scelta ideale per un ingranaggio di guida a coppia elevata sarà diversa da quella per un'applicazione a basso carico.

Panoramica dei materiali più comuni per gli ingranaggi

Confrontiamo quattro tipi di materiali comuni. Ognuno di essi presenta vantaggi e svantaggi distinti. Questo equilibrio è fondamentale per la progettazione del sistema.

| Materiale | Vantaggio chiave | Caso d'uso comune |

|---|---|---|

| Acciaio al carbonio | Basso costo | Macchinario generale |

| Acciaio legato | Alta resistenza | Trasmissioni automobilistiche |

| Bronzo | Basso attrito | Ingranaggi a vite senza fine |

| Polimeri | Leggero, silenzioso | Elettronica di consumo |

Questa tabella fornisce un rapido riferimento. Ma per una decisione definitiva è necessaria un'analisi più approfondita.

La scelta giusta comporta un'analisi dettagliata dei compromessi. Noi di PTSMAKE guidiamo i clienti utilizzando una matrice decisionale. Questa chiarisce le priorità per ogni singolo progetto.

Matrice decisionale per i materiali degli ingranaggi

Questa matrice aiuta a visualizzare i compromessi. Ogni materiale viene classificato da Basso a Molto Alto in base a criteri chiave. Questi dati si basano sui nostri test interni e sull'esperienza dei progetti.

| Materiale | La forza | Resistenza all'usura | Costo | Peso |

|---|---|---|---|---|

| Acciaio al carbonio | Medio | Medio | Basso | Alto |

| Acciaio legato | Molto alto | Alto | Medio | Alto |

| Bronzo | Medio-basso | Alto | Alto | Alto |

| Polimeri (ad esempio, nylon, PEEK) | Basso | Medio-basso | Basso-Alto | Molto basso |

Analisi più approfondita dei compromessi

Gli acciai legati offrono una resistenza di alto livello. Ma hanno costi e pesi più elevati. Questo li rende ideali per i sistemi industriali o automobilistici più esigenti.

I polimeri sono eccellenti per ridurre il rumore e il peso. Tuttavia, la loro minore resistenza ne limita l'uso in scenari di carico elevato. I loro proprietà tribologiche14 può variare notevolmente tra i diversi tipi di polimero.

Il bronzo è una scelta specializzata. Spesso è abbinato a una vite senza fine in acciaio. Offre un'eccellente resistenza all'usura nel contatto scorrevole ad alto attrito, ma a un costo significativo.

La scelta di un materiale per ingranaggi è un atto di equilibrio. La matrice decisionale semplifica questo complesso processo. Vi aiuta a soppesare la forza rispetto al costo e la resistenza all'usura rispetto al peso, assicurando che la scelta finale sia perfettamente in linea con i requisiti e il budget del vostro sistema.

In che modo i processi di trattamento termico modificano le proprietà di un ingranaggio?

Il trattamento termico non è una soluzione unica. Metodi diversi consentono di ottenere risultati specifici. L'obiettivo è spesso lo stesso: una superficie dura e resistente all'usura con un nucleo duro e resistente agli urti.

Questo equilibrio è fondamentale per la longevità degli ingranaggi. Esploriamo tre processi comuni che utilizziamo alla PTSMAKE per raggiungere questo obiettivo.

I principali metodi di trattamento termico

Ciascun metodo serve a uno scopo distinto. La scelta dipende dal materiale dell'ingranaggio e dall'applicazione prevista.

| Trattamento | Obiettivo primario | Proprietà principale |

|---|---|---|

| Indurimento passante | Durezza uniforme | Duro |

| Carburazione | Superficie dura | Difficile |

| Nitrurazione | Superficie molto dura | Difficile |

La scelta del giusto trattamento termico è fondamentale. Ha un impatto diretto sulle prestazioni e sull'affidabilità dell'ingranaggio nell'assemblaggio finale. È una fase in cui la precisione conta moltissimo.

Spiegazione dell'indurimento passante

La tempra passante, o tempra e rinvenimento, riscalda l'intero ingranaggio. Questo processo crea una durezza e una resistenza uniformi in tutto il pezzo. È adatto agli ingranaggi che necessitano di proprietà costanti dalla superficie all'anima. Tuttavia, a volte può causare fragilità se non viene temprato correttamente.

Tecniche di tempra superficiale

Per le applicazioni che richiedono una superficie durevole e un nucleo duttile, i trattamenti superficiali sono ideali. Questi metodi rientrano nella categoria indurimento della cassa15.

Carburazione

La carburazione introduce carbonio nella superficie dell'acciaio a basso tenore di carbonio. In questo modo si crea uno strato esterno duro e ricco di carbonio, mentre il nucleo rimane duro e duttile. Questo processo è eccellente per un ingranaggio di guida che deve affrontare elevate sollecitazioni di contatto e carichi d'urto.

Nitrurazione

La nitrurazione utilizza l'azoto per indurire la superficie. Viene eseguita a temperature inferiori rispetto alla carburazione. Questo riduce al minimo la distorsione, un enorme vantaggio per gli ingranaggi di alta precisione. La superficie risultante è estremamente dura e resistente alla corrosione.

| Caratteristica | Carburazione | Nitrurazione |

|---|---|---|

| Temperatura di processo | Alto | Basso |

| Profondità del caso | Più profondo | Più basso |

| Rischio di distorsione | Più alto | Più basso |

| Durezza della superficie | Molto difficile | Estremamente difficile |

I trattamenti termici sono essenziali per ottimizzare le prestazioni degli ingranaggi. L'indurimento passante crea una resistenza uniforme, mentre metodi come la carburazione e la nitrurazione forniscono una superficie dura e resistente all'usura e un nucleo tenace e in grado di assorbire gli urti, prolungando la vita operativa dell'ingranaggio.

Quali informazioni sono essenziali nel disegno di produzione di un ingranaggio?

Il disegno di un ingranaggio è un contratto tra il progettista e il produttore. Le informazioni mancanti portano a errori. È così semplice. La chiarezza delle specifiche è fondamentale.

Assicurano che il pezzo finale, in particolare un ingranaggio di guida, funzioni correttamente. Ogni dettaglio è importante per il funzionamento e l'adattamento.

Parametri geometrici chiave

Questi numeri definiscono la forma e le dimensioni di base dell'ingranaggio. Sono le fondamenta del progetto.

| Parametro | Giustificazione |

|---|---|

| Passo del modulo/diametrale | Definisce la dimensione del dente. Deve corrispondere all'ingranaggio di accoppiamento. |

| Numero di denti | Determina il rapporto di velocità e il diametro dell'ingranaggio. |

| Angolo di pressione | Influenza la forma del dente e la capacità di carico. |

| Angolo dell'elica (se applicabile) | Nel caso degli ingranaggi elicoidali, essa determina il carico di spinta e l'innesto. |

Materiale e durezza

La scelta del materiale determina la resistenza dell'ingranaggio. Le specifiche del trattamento termico determinano la resistenza all'usura e la durata complessiva. È una combinazione critica.

Oltre la geometria: Materiale e trattamento

Un ingranaggio va oltre le sue dimensioni. La scelta del materiale è fondamentale. Acciai come il 4140 o l'8620 sono comuni, ma è l'applicazione specifica a determinare l'opzione migliore. Il disegno deve indicare chiaramente il materiale.

Segue il trattamento termico. Processi come la carburazione o la nitrurazione induriscono la superficie. Ciò migliora la resistenza all'usura senza rendere fragile il nucleo. La profondità di incassatura e la durezza superficiale richieste devono essere indicate sul disegno. In questo modo si evitano cedimenti prematuri sotto carico.

Definizione di qualità e precisione

Infine, le specifiche di qualità controllano l'accuratezza della produzione. Queste tolleranze non sono suggerimenti, ma requisiti. Garantiscono che l'ingranaggio funzioni in modo fluido e silenzioso. Anche un piccolo deviazione del profilo16 possono causare rumori di funzionamento e usura significativi.

Noi di PTSMAKE riteniamo che i disegni con chiari gradi di qualità, come gli standard AGMA o ISO, siano i più efficaci. In questo modo si elimina l'ambiguità per tutti i soggetti coinvolti. Un ingranaggio di guida di alta qualità si basa su questi controlli rigorosi.

| Specifiche di qualità | Scopo |

|---|---|

| Tolleranza del profilo del dente | Controlla la precisione della forma della curva del dente. |

| Deviazione totale | Assicura che l'ingranaggio ruoti concentricamente sul proprio asse. |

| Allineamento dei denti | Gestisce il parallelismo del dente lungo la sua faccia. |

| Finitura superficiale | Influenza l'attrito, la lubrificazione e la rumorosità operativa. |

Un ingranaggio di successo inizia con un disegno completo. Deve definire chiaramente la geometria, il materiale, il trattamento termico e le specifiche di qualità. Questa chiarezza evita errori costosi e garantisce che il pezzo finale soddisfi senza dubbi tutti i requisiti di prestazione.

Come vengono utilizzati gli standard AGMA/ISO per strutturare la progettazione degli ingranaggi?

AGMA e ISO sono le regole per la progettazione di ingranaggi. Creano un linguaggio universale per gli ingegneri di tutto il mondo. Questo terreno comune è essenziale.

Assicura che tutti siano d'accordo sulle classificazioni degli ingranaggi. Inoltre, definisce la qualità e i metodi di test. In questo modo si eliminano le congetture e si crea fiducia.

| Standard | Area d'intervento principale |

|---|---|

| AGMA | Principalmente nordamericano, specifiche dettagliate |

| ISO | Internazionale, ampio quadro di riferimento |

Per PTSMAKE questi standard sono fondamentali. Ci aiutano a comunicare chiaramente con i clienti a livello globale. Forniamo pezzi che soddisfano le specifiche esatte.

Il quadro di riferimento per la valutazione, la qualità e la verifica

Questi standard forniscono una struttura chiara. Guidano l'intero processo di progettazione e produzione degli ingranaggi, dall'inizio alla fine. È un progetto per l'affidabilità.

Un linguaggio comune per la valutazione degli ingranaggi

Come facciamo a sapere che un ingranaggio è sufficientemente resistente? Le norme forniscono le formule. Definiscono come calcolare i limiti di sollecitazione per i materiali e i progetti.

Questo include i calcoli per la resistenza alla flessione e la durata della superficie. Questi aspetti sono fondamentali per qualsiasi ingranaggio, in particolare per un ingranaggio primario. In questo modo si garantisce che l'ingranaggio possa sopportare il carico previsto senza cedere. Il tutto si basa su principi ingegneristici comprovati.

Definire la qualità degli ingranaggi con i numeri

AGMA e ISO utilizzano numeri di qualità. Un numero più alto significa tolleranze più strette e maggiore precisione. Ciò influisce direttamente sulle prestazioni e sui costi.

Ad esempio, un numero di alta qualità richiede una precisione molto profilo involuto17. Questa precisione riduce il rumore e le vibrazioni. La scelta del giusto livello di qualità è una decisione fondamentale. Si tratta di bilanciare le esigenze di prestazione con il budget del progetto.

| Fattore qualità | Controllato da | Impatto sulle prestazioni |

|---|---|---|

| Precisione del profilo del dente | Qualità AGMA/ISO n. | Morbidezza, livello di rumorosità |

| Deviazione del passo | Qualità AGMA/ISO n. | Distribuzione del carico, vibrazioni |

| Esaurimento | Qualità AGMA/ISO n. | Precisione di rotazione |

Standardizzazione dell'ispezione

Infine, le norme stabiliscono come testare gli ingranaggi. Specificano i metodi e le attrezzature per l'ispezione. Questo garantisce la coerenza. Un ingranaggio testato da PTSMAKE mostrerà gli stessi risultati quando sarà testato dal nostro cliente. Questa comprensione condivisa è alla base della fiducia.

AGMA e ISO sono più che semplici documenti. Sono le fondamenta della moderna progettazione di ingranaggi. Forniscono un linguaggio comune che garantisce affidabilità, qualità e una comunicazione chiara tra progettisti, produttori e clienti. Questo quadro di riferimento è essenziale per ottenere risultati prevedibili.

Come selezionare un materiale e un trattamento termico appropriati?

La scelta del materiale giusto non è una questione di congetture. È un processo che parte da solidi principi ingegneristici. In primo luogo, dobbiamo calcolare le sollecitazioni che il pezzo dovrà affrontare.

Questo calcolo iniziale ci fornisce una linea di base. Per un componente come un Ingranaggio di guidaanalizziamo le forze durante il funzionamento. Questo ci aiuta a determinare la forza minima necessaria.

Calcolo della sollecitazione iniziale

Si inizia definendo le condizioni di carico. Poi applichiamo le formule ingegneristiche. In questo modo si ottiene il valore teorico delle sollecitazioni per il pezzo.

| Parametro | Descrizione | Esempio di valore |

|---|---|---|

| Carico (forza) | La forza applicata al pezzo. | 500 N |

| Area trasversale | L'area che resiste alla forza. | 100 mm² |

| Sollecitazione calcolata | Forza divisa per area. | 5 MPa |

Questo è il nostro punto di partenza. Ma le condizioni del mondo reale non sono mai così semplici. Dobbiamo tenere conto di altri fattori.

Il passo successivo è fondamentale. Applichiamo i fattori di servizio. Si tratta di moltiplicatori che tengono conto delle condizioni operative reali. In questo modo si passa dalle sollecitazioni teoriche alla resistenza richiesta al materiale.

Regolazione dei fattori di servizio

Una sollecitazione calcolata di 5 MPa non è il numero finale. Dobbiamo considerare come viene utilizzato il pezzo. Il carico è costante o comporta urti?

A fattore di servizio18 contribuisce a colmare questo divario. È un moltiplicatore di sicurezza. Lo usiamo per regolare le sollecitazioni calcolate. In questo modo si garantisce che il materiale sia in grado di gestire eventi imprevisti.

Ad esempio, un pezzo con carichi improvvisi necessita di un fattore più elevato. Questo aumenta la resistenza richiesta dal materiale che selezioniamo.

Affidabilità e scelta dei materiali

Consideriamo anche l'affidabilità richiesta. Un componente critico nel settore aerospaziale richiede un margine di sicurezza più elevato. Un componente non critico potrebbe non esserlo.

Tutto questo porta alla "sollecitazione ammissibile". Si tratta della sollecitazione massima che un materiale può sopportare con sicurezza in quella specifica applicazione. Si sceglie quindi un materiale le cui proprietà superano questo valore.

| Fattore | Descrizione | Moltiplicatore tipico |

|---|---|---|

| Tipo di carico | Considera gli urti o gli impatti. | 1.2 - 2.0 |

| Temperatura | Per prestazioni ad alte/basse temperature. | 1.1 - 1.5 |

| Affidabilità | Parti critiche e non critiche. | 1.25 - 2.5 |

Noi di PTSMAKE lavoriamo con voi per definire questi fattori. In questo modo garantiamo che la parte finale sia sicura ed economicamente vantaggiosa.

La selezione dei materiali inizia con il calcolo delle sollecitazioni di base. Poi applichiamo i fattori di servizio per il tipo di carico e l'affidabilità. In questo modo si determina la sollecitazione ammissibile richiesta, guidandoci verso il materiale perfetto per le prestazioni a lungo termine del vostro componente.

Come si determina la larghezza nominale necessaria di un ingranaggio?

La scelta della giusta larghezza della faccia dell'ingranaggio è un atto di bilanciamento critico. Una faccia più larga può distribuire il carico su un'area più ampia. In questo modo si riducono le sollecitazioni sui denti dell'ingranaggio.

Tuttavia, una larghezza della faccia troppo ampia può causare problemi. Può portare a una distribuzione del carico non uniforme, soprattutto in caso di problemi di allineamento. Questo può aumentare le sollecitazioni e portare a un cedimento prematuro.

Comprendere i compromessi

L'obiettivo è trovare il punto di forza. Si vuole una larghezza sufficiente a gestire il carico senza essere troppo sensibili alle variazioni di produzione e assemblaggio.

Larghezza della faccia, distribuzione del carico e sollecitazioni

Il collegamento tra questi tre elementi è fondamentale nella progettazione degli ingranaggi. Una faccia più ampia offre una maggiore area di contatto. Questo, in teoria, riduce le sollecitazioni di contatto e di flessione sui denti. Un ingranaggio potente richiede spesso un'ampia superficie di contatto per trasmettere efficacemente la coppia.

Ma la realtà è più complessa. Gli alberi possono deflettere sotto carico ed esistono tolleranze di fabbricazione. Questi fattori possono impedire che il carico si distribuisca uniformemente su tutta la larghezza della faccia. Il carico si concentra invece su un'estremità del dente. Questo concentrazione di carico19 crea un punto di massima sollecitazione, vanificando lo scopo di una faccia più ampia.

Nei progetti passati dell'PTSMAKE abbiamo visto progetti fallire per questo motivo. Un ingranaggio con una faccia larga teoricamente sicura è fallito perché un piccolo disallineamento ha causato un forte carico sui bordi. Una produzione precisa e un montaggio rigido sono essenziali per gli ingranaggi più larghi.

Linee guida pratiche

Gli ingegneri utilizzano spesso regole empiriche come punto di partenza. Queste linee guida mettono in relazione la larghezza della faccia (b) con altri parametri dell'ingranaggio, come il diametro del passo del pignone (d) o il modulo (m). Ecco alcuni punti di partenza comuni:

| Tipo di ingranaggio | Larghezza della faccia (b) Linea guida |

|---|---|

| Ingranaggi cilindrici | 8 < b/m < 16 |

| Elicoidale | b < 2 * d (pignone) |

| Ingranaggi conici | b < L/3 (distanza del cono) |

Non si tratta di regole rigide. È necessario considerare l'applicazione specifica, il materiale e la qualità di produzione prevista.

Una superficie più ampia può ridurre le sollecitazioni, ma solo con una distribuzione uniforme del carico. Il disallineamento e la deflessione possono annullare questo vantaggio, concentrando il carico. La scelta del progetto finale deve bilanciare la resistenza teorica con le realtà pratiche di produzione e assemblaggio.

Come si controlla l'interferenza geometrica in un progetto di ingranaggi?

Le interferenze geometriche possono sabotare silenziosamente un sistema di ingranaggi. È fondamentale identificarle e prevenirle fin dalle prime fasi di progettazione.

I tipi principali che cerchiamo sono due. Uno è l'interferenza involutiva, spesso chiamata undercutting.

Interferenza involutiva (Undercutting)

Ciò accade quando l'utensile da taglio rimuove il materiale dalla base del dente dell'ingranaggio. Questa azione indebolisce notevolmente il dente.

Interferenza trocoidale

Questo si verifica quando la punta di un dente dell'ingranaggio scava nel filetto della radice dell'ingranaggio corrispondente, causando un danno.

Ecco un rapido confronto:

| Tipo di interferenza | Causa | Conseguenza |

|---|---|---|

| Involuto | L'utensile da taglio rimuove il materiale di base | Radice del dente più debole, rischio di frattura |

| Trocoidale | La punta dell'ingranaggio scava nel filetto della radice | Usura precoce, rumorosità e guasti |

Il controllo di questi problemi previene i guasti e garantisce un funzionamento regolare.

Metodi di rilevamento: CAD e calcolo

Nella progettazione moderna ci si affida molto ai software CAD. Questi strumenti simulano l'ingranamento degli ingranaggi e segnalano automaticamente i punti di potenziale interferenza. Questo metodo è veloce e molto preciso per la maggior parte delle applicazioni.

Tuttavia, la comprensione dei principi di base è fondamentale. Anche i calcoli manuali basati sulla geometria degli ingranaggi (numero di denti, modulo e angolo di pressione) possono prevedere le interferenze. Ciò è utile nelle prime fasi di progettazione.

La soluzione: Spostamento del profilo

Una volta rilevata l'interferenza, una delle soluzioni più efficaci è il cambio di profilo. Si tratta di modificare il profilo del dente dell'ingranaggio durante la produzione.

Che cos'è il Profile Shifting?

Regoliamo la posizione radiale dell'utensile da taglio rispetto al centro dell'ingranaggio. Uno spostamento positivo allontana l'utensile dal centro. Questo crea un dente più spesso e più forte alla radice.

Questa tecnica è essenziale per prevenire sia il sottosquadro che il interferenza trocoidale20. L'ottimizzazione delle prestazioni degli ingranaggi è una pratica standard nei progetti di PTSMAKE. Per un ingranaggio di guida critico, questo può fare la differenza tra il successo e il fallimento.

Ecco come il cambio di profilo influisce sulla progettazione degli ingranaggi:

| Tipo di turno | Effetto sulla radice del dente | Effetto sulla punta del dente | Applicazione |

|---|---|---|---|

| Positivo | Più spesso, più forte | Più sottile, più appuntito | Impedisce il sottosquadro nei pignoni di piccole dimensioni |

| Negativo | Più sottile, più debole | Più spesso, più piatto | Regola l'interasse |

La corretta applicazione di questo metodo garantisce treni di ingranaggi robusti ed efficienti.

In breve, il controllo dell'interferenza involutiva e trocoidale è fondamentale. Utilizziamo analisi e calcoli CAD. Le modifiche alla progettazione, in particolare lo spostamento del profilo, sono fondamentali per creare un progetto di ingranaggio robusto e privo di interferenze che eviti l'usura prematura e i guasti.

Come si attenua il rumore degli ingranaggi (NVH) in un'applicazione sensibile?

Per risolvere il problema del rumore degli ingranaggi nelle applicazioni sensibili è necessario apportare modifiche mirate alla progettazione. Non si tratta di una singola soluzione. Si tratta di una combinazione di scelte ingegneristiche intelligenti.

Scegliere il tipo di ingranaggio giusto

Gli ingranaggi elicoidali sono spesso il mio primo consiglio rispetto agli ingranaggi cilindrici. I denti angolati si innestano gradualmente, riducendo in modo significativo il rumore dell'impatto.

Ottimizzazione del design del dente del riduttore

Migliorare la precisione del profilo del dente è fondamentale. Garantisce una trasmissione fluida della potenza. Ci concentriamo anche sull'aumento del rapporto di contatto.

| Caratteristica | Ingranaggio cilindrico | Ingranaggio elicoidale |

|---|---|---|

| Impegno del dente | Brusco | Graduale |

| Spinta assiale | Nessuno | Generato |

| Livello di rumore | Più alto | Più basso |

Ripensare gli alloggi

Infine, l'alloggiamento stesso può essere una fonte di amplificazione del rumore. Un alloggiamento rigido e ben progettato può smorzare efficacemente le vibrazioni.

Strategie di progettazione specifiche nella pratica

Approfondiamo come queste modifiche creano un sistema più silenzioso. Il passaggio da un ingranaggio cilindrico a un ingranaggio elicoidale è un primo passo importante. I denti angolati consentono un trasferimento del carico più fluido e graduale tra i denti. Questo riduce al minimo l'impatto improvviso dell'ingranaggio che causa il rumore.

L'importanza del rapporto di contatto

L'aumento del rapporto di contatto è un'altra strategia chiave. Ciò significa garantire che più di una coppia di denti sia sempre in contatto. Un rapporto di contatto più elevato distribuisce il carico su un'area più ampia. Ciò riduce le sollecitazioni sui singoli denti e rende più fluida la trasmissione della potenza, riducendo direttamente le vibrazioni.

Precisione nel profilo del dente

L'accuratezza del profilo dei denti dell'ingranaggio motore è fondamentale. A tale scopo utilizziamo la lavorazione CNC ad alta precisione di PTSMAKE. La perfetta geometria dei denti garantisce una corretta Azione coniugata21, che è essenziale per un trasferimento di velocità costante e una rumorosità minima. Anche deviazioni microscopiche possono introdurre problemi significativi di NVH.

Design dell'alloggiamento e selezione dei materiali

L'alloggiamento agisce come un altoparlante, amplificando le vibrazioni interne. Aumentando la sua rigidità e utilizzando materiali smorzanti, possiamo contenere il rumore.

| Materiale dell'alloggiamento | Capacità di smorzamento | Costo relativo |

|---|---|---|

| Ghisa | Buono | Medio |

| Alluminio | Fiera | Basso |

| Polimero composito | Eccellente | Alto |

Questo approccio sfaccettato, che combina geometria degli ingranaggi, produzione di precisione e progettazione strutturale, offre i migliori risultati per le applicazioni più delicate.

Un'efficace riduzione dell'NVH non si basa su un'unica soluzione. È necessario un approccio olistico, che combini ingranaggi elicoidali, rapporti di contatto elevati, profili dei denti precisi e una carcassa rigida e ben progettata per ottenere il funzionamento più silenzioso possibile.

Siete pronti a migliorare i vostri progetti di ingranaggi di guida? Scegliete PTSMAKE!

Con PTSMAKE potrete risolvere le vostre sfide di progettazione e produzione di ingranaggi di guida con una precisione di livello superiore. Inviate oggi stesso la vostra richiesta di offerta e sperimentate l'esperienza leader del settore, progettata per garantire qualità, affidabilità e puntualità di consegna, dal prototipo alla produzione. Costruiamo insieme gli ingranaggi di domani!

Comprendete questo concetto chiave per una progettazione e un funzionamento precisi degli ingranaggi. ↩

Per saperne di più su questo principio fondamentale del movimento della forza tra i denti degli ingranaggi. ↩

Esplorare il principio cinematico che garantisce un rapporto di velocità costante tra gli ingranaggi. ↩

Esplorate come la temperatura cambia le dimensioni dei materiali e il suo impatto critico sui progetti di ingegneria meccanica. ↩

Per saperne di più sul processo critico dell'innesto dei denti degli ingranaggi e sui suoi principi geometrici. ↩

Scoprite come la teoria del contatto hertziano aiuta a prevedere l'inizio della rottura per vaiolatura negli ingranaggi. ↩

Per saperne di più su come questo angolo critico determini le forze degli ingranaggi e le sollecitazioni di contatto. ↩

Per saperne di più su questo parametro fondamentale degli ingranaggi e sul suo impatto sulla trasmissione della forza. ↩

Per un approfondimento sulla geometria dell'ingranaggio, consultate questo link. ↩

Fate clic per capire come questa forza influisce sulla progettazione e sulla scelta dei cuscinetti. ↩

Capire come la geometria degli ingranaggi influisce sul movimento per migliorare i vostri progetti meccanici. ↩

Esplorare come i rapporti di trasmissione aumentino direttamente la forza erogata nei sistemi meccanici. ↩

Scoprite i principi cinematici fondamentali che definiscono questo sistema di ingranaggi potente e versatile. ↩

Capire come le interazioni superficiali influenzino l'usura degli ingranaggi, l'attrito e la durata complessiva. ↩

Esplorate questo metodo di tempra superficiale per capire come aumenta la durata e la resistenza all'usura degli ingranaggi. ↩

Per sapere come questa tolleranza critica influisce sulle prestazioni e sulla durata degli ingranaggi, consultate la nostra guida tecnica dettagliata. ↩

Imparate a conoscere la curva cruciale dei denti degli ingranaggi che assicura una trasmissione di potenza costante e regolare. ↩

Scoprite come questi moltiplicatori garantiscono la sicurezza e la longevità dei vostri pezzi in condizioni operative reali. ↩

Scoprite come questo fattore influisce in modo critico sulla progettazione degli ingranaggi e, se ignorato, può portare a guasti prematuri. ↩

Per saperne di più su questo complesso tipo di interferenza e vedere esempi visivi di come si verifica nelle maglie degli ingranaggi. ↩

Comprendere il principio fondamentale del movimento regolare degli ingranaggi e il suo impatto diretto sulla riduzione del rumore e delle vibrazioni. ↩