È probabile che vi siate trovati di fronte alla frustrazione del surriscaldamento dei componenti elettronici nonostante l'installazione di soluzioni di raffreddamento che sembravano adeguate. Il problema risiede spesso nella scelta del materiale o del design del dissipatore di calore sbagliato, con conseguente strozzamento termico, riduzione della durata dei componenti e guasti al sistema.

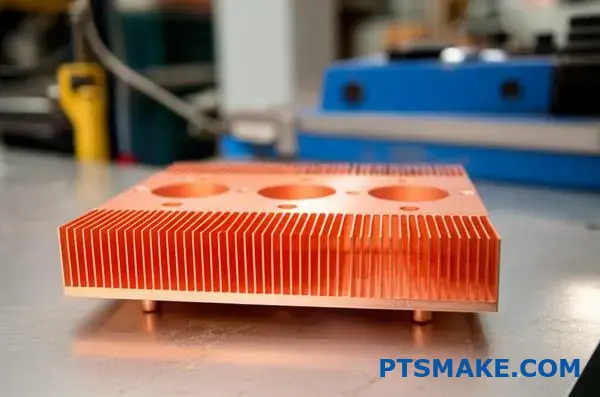

I dissipatori di calore in rame offrono una conducibilità termica superiore (~400 W/m-K) rispetto alle alternative in alluminio, consentendo una rapida diffusione del calore e una gestione termica efficiente per applicazioni ad alta potenza come CPU, elettronica di potenza e sistemi LED.

Dopo aver lavorato con le soluzioni di gestione termica presso PTSMAKE, ho compilato questa guida completa per aiutarvi a comprendere i dissipatori di calore in rame dai primi principi all'implementazione pratica. Questa guida copre tutto, dai fondamenti della scienza dei materiali ai casi di studio reali che vi aiuteranno a prendere decisioni informate per la vostra prossima sfida termica.

Perché la conducibilità termica del rame è fondamentale per le prestazioni del dissipatore di calore?

Il rame vanta una conduttività termica di circa 400 W/m-K. Questo valore è significativamente superiore a quello di molti materiali alternativi utilizzati nella produzione. Non è solo una specifica su una scheda tecnica, ma definisce la capacità termica.

Nei risultati dei nostri test su PTSMAKE, abbiamo scoperto che questa proprietà è il fattore principale per un'efficiente rimozione del calore. Determina l'efficacia di un dissipatore di calore in rame possono evacuare l'energia termica dai componenti ad alta potenza.

| Materiale | Conduttività termica (W/m-K) | Prestazioni relative |

|---|---|---|

| Rame | ~400 | Alto |

| Alluminio (6061) | ~167 | Medio |

| Acciaio inox | ~16 | Basso |

Quando si tratta di processori moderni, ogni grado è importante. L'elevata conduttività garantisce che il calore non si fermi in prossimità del sensibile die.

nullo

Superare la barriera della diffusione della resistenza

Il vero valore del rame risiede nella sua capacità di attenuare la resistenza alla diffusione. Una fonte di calore, come una CPU, è spesso molto più piccola della base del dissipatore.

Se il materiale di base è poco conduttivo, il calore si concentra direttamente sotto il chip. Questo crea un "punto caldo", mentre i bordi del dissipatore di calore rimangono freddi.

Nei progetti passati dell'PTSMAKE, abbiamo osservato che il rame riduce al minimo questo delta. Costringe il calore a spostarsi rapidamente verso i bordi della base.

L'analogia con l'autostrada

Per capirlo, visualizzate un sistema autostradale durante l'ora di punta. L'alluminio si comporta come una strada con semafori; le auto (il calore) si muovono, ma ci sono attriti e ritardi.

Il rame agisce come un'autostrada ampia e aperta. L'energia termica fluisce senza limitazioni, raggiungendo istantaneamente la destinazione. Questo elevato diffusività termica1 è fondamentale per i carichi transitori.

| Caratteristica | Base in alluminio | Base in rame |

|---|---|---|

| Distribuzione del calore | Localizzato vicino alla sorgente | Uniforme su tutta la base |

| Utilizzo delle pinne | Le alette esterne rimangono fredde | Tutte le pinne partecipano allo stesso modo |

Massimizzare l'efficienza dell'aletta

Poiché il calore raggiunge rapidamente le estremità della base, le alette esterne diventano parte attiva del raffreddamento.

Nei progetti in alluminio, le alette esterne spesso fanno poco lavoro perché il calore non le raggiunge mai in modo efficace.

Utilizzando il rame, garantiamo che l'intera superficie del dissipatore di calore contribuisca alla convezione, massimizzando il potenziale di raffreddamento totale.

Sintesi

L'eccezionale conduttività del rame è la chiave per superare la resistenza alla diffusione. Permette al calore di distribuirsi in modo uniforme sulla base, assicurando che ogni aletta su un dissipatore di calore in rame viene utilizzato in modo efficace. Questo crea un sistema di gestione termica più efficiente rispetto all'alluminio.

3. In che modo la purezza del rame (ad esempio, C11000) influisce sulle prestazioni termiche?

Nel nostro lavoro di PTSMAKE, vediamo spesso ingegneri che specificano "rame" senza definirne la qualità. Questa dimenticanza può limitare i risultati termici.

La purezza è misurata rispetto allo standard internazionale del rame ricotto (IACS). Percentuali più elevate significano una migliore conduttività.

Per una prestazione elevata dissipatore di calore in rame, La scelta del grado giusto è fondamentale.

Ecco un rapido confronto dei gradi più comuni che lavoriamo:

| Grado | Nome comune | La purezza | IACS % |

|---|---|---|---|

| C10100 | Elettronica senza ossigeno (OFE) | 99.99% | 101% |

| C11000 | Passo duro elettrolitico (ETP) | 99.90% | 100% |

Il C10100 offre prestazioni leggermente migliori grazie al minor contenuto di ossigeno. Tuttavia, il C11000 è lo standard industriale per la maggior parte delle applicazioni generali.

Quando lavoriamo a macchina un dissipatore di calore in rame, La struttura interna determina le prestazioni. Pensate al reticolo di rame come a un'autostrada.

Gli elettroni trasferiscono il calore lungo questa autostrada. Nel rame puro come il C10100, il traffico scorre senza problemi.

Tuttavia, l'ossigeno o altri elementi in traccia presenti nel C11000 agiscono come ostacoli. Queste impurità disperdono gli elettroni.

Questa interruzione ostacola il flusso, aumentando la resistenza termica.

Questo fenomeno è spesso descritto da Regola di Matthiessen2, che spiega come le impurità si aggiungano alla resistività totale.

Anche una piccola quantità di ossigeno altera la struttura reticolare.

Nei nostri confronti interni all'PTSMAKE, abbiamo notato differenze evidenti nelle proprietà dei materiali.

| Proprietà | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Contenuto di ossigeno | ~0.0005% | ~0.04% |

| Conduttività termica | ~391 W/m-K | ~388 W/m-K |

| Rischio di infragilimento da idrogeno | Basso | Alto |

Anche se il divario di conduttività sembra piccolo, è importante nelle applicazioni ad alta densità di flusso.

Le impurità confondono il percorso di trasferimento del calore. Ciò si traduce in temperature di giunzione più elevate per il dispositivo.

La scelta tra C10100 e C11000 dipende dai requisiti termici specifici. Mentre il C11000 è sufficiente per i dissipatori di calore standard, il C10100 offre l'efficienza necessaria per i componenti elettronici sensibili. La purezza assicura che la struttura reticolare rimanga chiara per una dissipazione ottimale del calore.

Qual è il ruolo della finitura superficiale e della planarità?

Quando montiamo una soluzione di raffreddamento, l'interfaccia fisica tra la sorgente di calore e la base è spesso un importante collo di bottiglia termico. Anche se una superficie lavorata appare liscia a occhio nudo, in realtà è piena di microscopiche irregolarità.

Queste imperfezioni creano piccole sacche d'aria tra il componente e la base metallica. Purtroppo, l'aria è un conduttore di calore eccezionalmente scarso rispetto al metallo solido.

Confronto della conducibilità termica

| Materiale | Conduttività (W/m-K) | Impatto sul trasferimento di calore |

|---|---|---|

| Aria (The Gap) | ~0.026 | Blocca il flusso di calore |

| Pasta termica | ~1 - 8 | Colmare il divario |

| Dissipatore di calore in rame | ~385 | Conduce in modo efficiente |

Dobbiamo affrontare queste lacune per garantire la dissipatore di calore in rame funziona correttamente. Se la superficie è troppo ruvida, il calore si accumula alla fonte anziché dissiparsi.

Ottimizzazione del contatto per la massima efficienza

Per combattere il problema dei vuoti d'aria, utilizziamo processi produttivi di precisione come la lappatura e la lucidatura. Queste tecniche servono a migliorare significativamente sia la finitura superficiale che la planarità complessiva.

L'obiettivo principale è massimizzare l'area di contatto metallo-metallo. Nei nostri progetti passati presso PTSMAKE, abbiamo osservato che una maggiore planarità è direttamente correlata a temperature di esercizio più basse.

Ottenendo una superficie più piatta, si riduce al minimo l'utilizzo di materiali di interfaccia termica (TIM). Sebbene i TIM siano essenziali per riempire i vuoti microscopici, essi possiedono una resistenza termica superiore a quella del metallo di base.

La relazione tra planarità e TIM

Idealmente, lo strato di TIM dovrebbe essere il più sottile possibile per ridurre la resistenza termica.

| Metodo di lavorazione | Planarità della superficie | Spessore TIM richiesto |

|---|---|---|

| Fresatura standard | Buono | Strato spesso |

| Rettifica di precisione | Meglio | Strato moderato |

| Lappatura / lucidatura | Il meglio | Strato minimo |

Dinamica della superficie microscopica

Quando perfezioniamo la finitura della superficie, stiamo essenzialmente riducendo l'altezza dei microscopici asperità3 sul metallo.

Se questi picchi rimangono troppo alti, impediscono la dissipatore di calore in rame di stare a filo del processore o della fonte di calore.

Grazie a test rigorosi con i nostri clienti, sappiamo che una superficie levigata consente al calore di trasferirsi rapidamente nelle alette di raffreddamento. Questa precisione meccanica è fondamentale quanto la scelta del materiale.

In sintesi, la finitura superficiale e la planarità sono fondamentali per superare le strozzature termiche. I microscopici spazi d'aria fungono da isolanti, ma la lappatura di precisione riduce questi vuoti. In questo modo è possibile ottenere uno strato di TIM più sottile, assicurando che il dissipatore di calore in rame estrae efficacemente il calore dalla fonte.

Quali sono le limitazioni fisiche intrinseche dei dissipatori di calore in rame?

Pur apprezzando il rame per la sua eccezionale conduttività termica, non è una soluzione perfetta per tutte le applicazioni. Secondo la mia esperienza in PTSMAKE, due ostacoli fisici principali spesso sorprendono gli ingegneri durante la fase di progettazione: il peso e il costo del materiale.

Il rame è molto più denso dell'alluminio. Ciò aggiunge sollecitazioni meccaniche ai circuiti stampati (PCB) e richiede soluzioni di montaggio robuste. Inoltre, il prezzo della materia prima è sempre più alto e incide sul budget finale.

| Limitazione | Descrizione | Impatto sul design |

|---|---|---|

| Alta densità | Circa 8,96 g/cm³, circa 3 volte più pesante dell'alluminio. | Richiede una ferramenta di montaggio più robusta e un supporto strutturale. |

| Costo del materiale | I prezzi di mercato sono più alti rispetto alle leghe di alluminio. | Aumenta il costo complessivo della distinta base (BOM). |

Dobbiamo guardare oltre le proprietà materiali del metallo stesso. Un dissipatore di calore in rame può condurre rapidamente il calore dalla fonte di calore alle alette. Tuttavia, il trasferimento del calore dalle alette all'aria circostante è una sfida diversa.

L'aria è un conduttore termico relativamente scarso. Se il flusso d'aria è limitato o stagnante, il calore si accumula semplicemente intorno alle alette. Spesso ci si riferisce a questa situazione come a un "plateau di prestazioni" nei progetti passivi.

Non importa quanto rame si aggiunga, la fisica impone un limite. Nei nostri laboratori di prova, abbiamo osservato che l'aumento della superficie alla fine produce rendimenti decrescenti. Ciò è in gran parte governato dalla coefficiente di trasferimento termico convettivo4.

Quando l'aria non riesce a trasportare il calore abbastanza velocemente, il dissipatore si satura di calore. Per questo motivo suggeriamo spesso soluzioni di raffreddamento attivo o a liquido per le applicazioni ad alta densità di potenza.

| Fattore | Effetto sul raffreddamento | Limitazione Fonte |

|---|---|---|

| Viscosità dell'aria | Crea strati limite che isolano le alette. | Dinamica dei fluidi |

| Portata | Determina la velocità di rimozione del calore. | Capacità del ventilatore / Convezione naturale |

| Temperatura ambiente | Imposta il delta della temperatura di base. | Ambiente |

In passato ho visto progetti fallire perché l'attenzione era rivolta esclusivamente alla conduttività del metallo. Non possiamo ignorare l'interazione con il flusso d'aria circostante. La comprensione di questi limiti è fondamentale per il successo della produzione di precisione.

In sintesi, mentre l'alta densità e il costo di un dissipatore di calore in rame rappresentano una sfida logistica, il limite massimo delle prestazioni è spesso definito dalle proprietà del flusso d'aria. Dobbiamo ottimizzare l'interazione tra la superficie metallica e il mezzo di raffreddamento per garantire l'efficienza.

In base ai principi fondamentali, quando l'alluminio è una scelta migliore?

Quando si affronta la termotecnica partendo dai principi primi, la densità diventa un fattore determinante. Mentre un dissipatore di calore in rame offre una conduttività superiore, ma la sua massa è spesso proibitiva. Secondo la nostra esperienza all'PTSMAKE, i vincoli di peso spesso impongono il progetto prima ancora di raggiungere i limiti termici.

Nel settore aerospaziale o della robotica mobile, ogni grammo influisce sulla durata e sulla dinamica della batteria. L'alluminio fornisce una soluzione di raffreddamento necessaria senza la pesante penalizzazione del rame.

Confrontiamo l'impatto fisico:

| Materiale | Densità ($g/cm^3$) | Conseguenza del peso |

|---|---|---|

| Alluminio (6061) | ~2.70 | Ideale per il volo/movimento |

| Rame (C11000) | ~8.96 | Alto (penalità 3,3 volte) |

Se la ferramenta deve volare, muoversi rapidamente o essere appesa in verticale, l'alluminio è di solito il vincitore logico.

Rendimenti decrescenti in scenari a basso carico

Non tutti i componenti elettronici richiedono la massima dissipazione. Per i chip che generano un calore moderato, la sostituzione con un dissipatore di calore in rame spesso produce rendimenti decrescenti. La temperatura di giunzione può diminuire leggermente, ma il costo e il peso aumentano in modo sproporzionato.

Noi di PTSMAKE consigliamo ai clienti di considerare l'intero percorso termico. Se il collo di bottiglia è il flusso d'aria o il materiale dell'interfaccia, un metallo di qualità superiore non risolverà il problema.

Sollecitazioni meccaniche nei sistemi a cremagliera

Nei sistemi montati su rack di grandi dimensioni, la gravità crea problemi meccanici. Un pesante blocco di rame applica una coppia significativa al PCB. Con il tempo, questo provoca la deformazione della scheda o la rottura dei giunti di saldatura, soprattutto in caso di vibrazioni dovute al trasporto.

L'alluminio riduce al minimo questo rischio strutturale. Garantisce la sicurezza del gruppo di raffreddamento senza richiedere staffe di montaggio rinforzate.

Capacità termica e risposta transitoria

Esiste una sfumatura nella termodinamica che riguarda il modo in cui i materiali immagazzinano l'energia. L'alluminio ha una capacità termica specifica superiore in termini di peso rispetto al rame. Questo influisce direttamente sulla diffusività termica5 del sistema.

Per le applicazioni che comportano brevi esplosioni di calore piuttosto che carichi continui, l'alluminio è sorprendentemente efficace.

Matrice dei compromessi operativi

| Vincolo | Vantaggio dell'alluminio | Limitazione del rame |

|---|---|---|

| Bilancio | Scalabilità efficace dal punto di vista dei costi | Materia prima costosa |

| Vibrazioni | Bassa inerzia | Elevate sollecitazioni sui supporti |

| Picchi di calore | Elevato assorbimento per kg | Minore stoccaggio per kg |

| Lavorabilità | Produzione veloce | Più lento, con usura degli utensili |

In scenari che prevedono un funzionamento intermittente, l'alluminio agisce come un eccellente tampone termico, assorbendo l'energia in modo efficiente per unità di massa.

Scegliere tra l'alluminio e un dissipatore di calore in rame non è solo una questione di numeri di conducibilità. L'alluminio regna sovrano nelle applicazioni aerospaziali con peso critico e previene i danni meccanici nei sistemi a rack. Inoltre, per i carichi intermittenti, il suo calore specifico superiore per chilogrammo offre una migliore efficienza senza i costi elevati del rame.

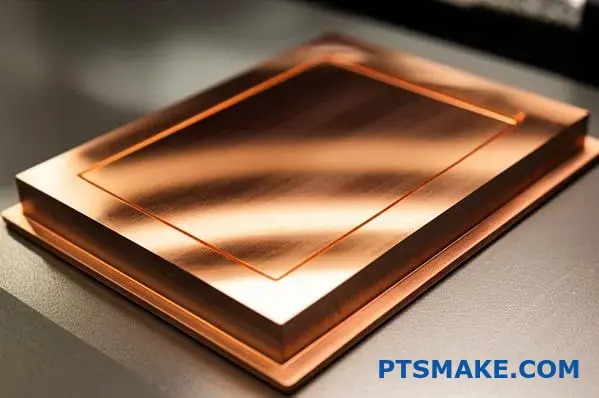

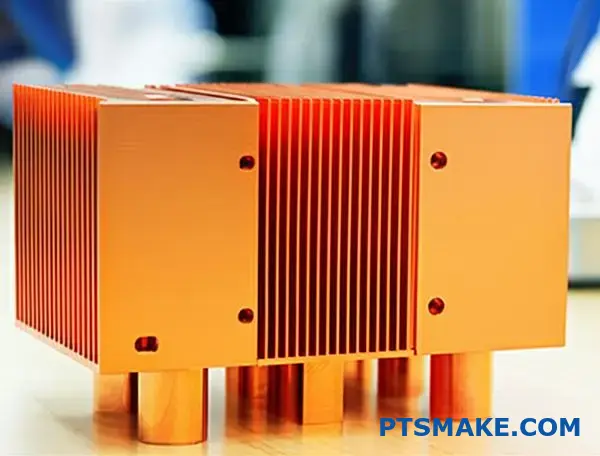

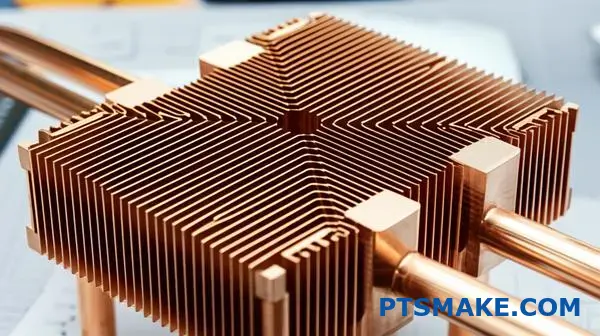

Come funziona una base di rame come diffusore di calore?

Nell'elettronica ad alte prestazioni, dobbiamo affrontare una sfida importante, nota come densità del flusso di calore. Un chip potente genera un'energia enorme in una superficie minuscola.

Questo crea un pericoloso "punto caldo" in cui le temperature aumentano rapidamente. Se non si gestisce questa concentrazione, il componente si guasta.

Noi di PTSMAKE visualizziamo spesso questa sfida termica per i nostri clienti utilizzando il seguente confronto.

Dinamica del flusso di calore

| Componente | Superficie | Concentrazione di calore | Livello di rischio |

|---|---|---|---|

| Processore Die | Molto piccolo | Estremamente alto | Critico |

| Base del dissipatore di calore | Grande | Basso (passivo) | Sicuro |

Dobbiamo spostare rapidamente l'energia da quel piccolo dado a un'area più ampia.

Conduzione termica laterale

Perché raccomandiamo specificamente un dissipatore di calore in rame per queste applicazioni? Non si tratta solo di potenza di raffreddamento grezza.

Si tratta della velocità di trasferimento laterale.

Quando il calore colpisce una base di rame, l'elevata conduttività del materiale consente all'energia di fluire istantaneamente lateralmente.

Questo processo distribuisce il calore intenso sull'intera superficie della piastra di base.

Analisi dell'efficienza di diffusione

| Proprietà del materiale | Comportamento del rame | Comportamento dell'alluminio | Impatto sul punto caldo |

|---|---|---|---|

| Conducibilità | Alto (>390 W/m-K) | Moderato (~205 W/m-K) | Riduzione rapida |

| Diffusione laterale | Veloce e uniforme | Più lento e localizzato | Elimina i picchi |

| Massa termica | Alto | Basso | Tampone contro le sovratensioni |

Superare le resistenze

In base alla nostra esperienza con assemblaggi complessi, l'utilizzo di una base di rame è il modo migliore per ridurre i costi di produzione. Resistenza all'attrito termico6.

Senza questa rapida diffusione, le alette esterne di una soluzione di raffreddamento rimangono fredde e inutili.

La base in rame funge da autostrada termica. Espande il percorso del calore, trasportandolo in modo uniforme alle alette.

In questo modo si garantisce che ogni centimetro quadrato del sistema di raffreddamento lavori attivamente per dissipare l'energia.

Una base in rame trasforma efficacemente un carico termico concentrato in un flusso gestibile e distribuito. Diffondendo rapidamente il calore lateralmente, impedisce il surriscaldamento locale e ottimizza le prestazioni delle alette di raffreddamento collegate, garantendo l'affidabilità a lungo termine dei dispositivi ad alta potenza.

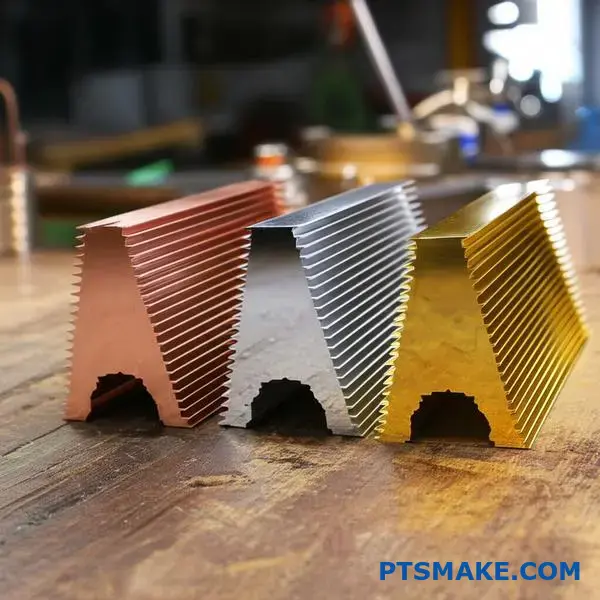

Vengono utilizzate leghe di rame e quali sono i compromessi?

Il rame puro offre le migliori prestazioni termiche per un dissipatore di calore in rame personalizzato. Tuttavia, è morbido e gommoso da lavorare. A volte la resistenza meccanica è più importante del massimo trasferimento di calore.

Nella nostra esperienza di PTSMAKE, suggeriamo spesso leghe quando la durata è fondamentale. L'aggiunta di elementi migliora la durezza ma riduce la conduttività. È un gioco di equilibri tra struttura e prestazioni termiche.

| Materiale | Conduttività termica | Lavorabilità | Durezza |

|---|---|---|---|

| Rame puro (C11000) | Eccellente | Povero (gommoso) | Basso |

| Rame Tellurio | Buono | Eccellente | Medio |

| Rame berillio | Fiera | Buono | Alto |

Quando si progetta un dissipatore di calore in rame complesso, si possono incontrare vincoli fisici specifici. Il rame puro (C10100 o C11000) è uno standard, ma si deforma facilmente in presenza di forti sollecitazioni.

In progetti passati, abbiamo utilizzato il rame tellurico (C14500) per parti che richiedevano una lavorazione CNC complessa. Crea trucioli corti anziché lunghi. Ciò rende la produzione più veloce e le finiture superficiali più uniformi.

Tuttavia, la conduttività termica diminuisce di circa 10% - 20% rispetto al rame puro. Si tratta di un valido compromesso per le geometrie complesse in cui la precisione non è negoziabile.

Poi c'è il rame berillio (BeCu). Questo materiale è incredibilmente resistente. Raggiunge la sua particolare durezza attraverso indurimento per precipitazione7.

Il BeCu viene spesso utilizzato nei contatti a molla o nei connettori che devono dissipare il calore. Resiste a ripetute sollecitazioni fisiche senza perdere la forma.

| Tipo di lega | Beneficio primario | Applicazione tipica | Trade-off termico |

|---|---|---|---|

| Rame Tellurio | Elevata lavorabilità | Ugelli complessi, alette intricate | Perdita moderata |

| Rame berillio | Alta resistenza ed elasticità | Clip a molla, lavelli strutturali | Perdita significativa |

In base ai test condotti con i nostri clienti, il rame puro rimane il re dell'efficienza termica assoluta. Tuttavia, le leghe risolvono i problemi strutturali che il rame puro non può affrontare da solo.

La scelta del materiale giusto dipende dalle vostre specifiche priorità. Il rame puro massimizza il trasferimento di calore, ma manca di resistenza meccanica. Leghe come il rame al tellurio e al berillio migliorano notevolmente la lavorabilità e la durata. Tuttavia, sacrificano una certa conducibilità termica. Assistiamo i clienti nella ricerca dell'equilibrio perfetto per la loro applicazione.

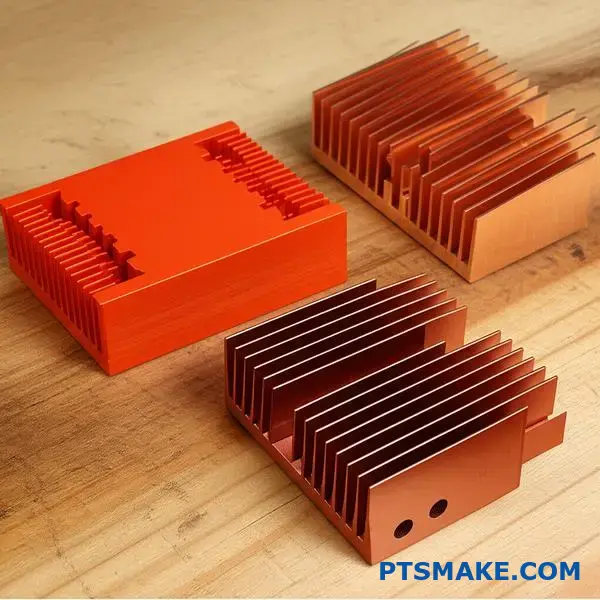

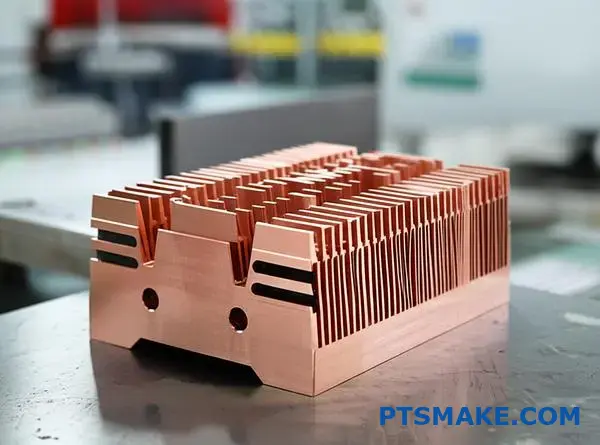

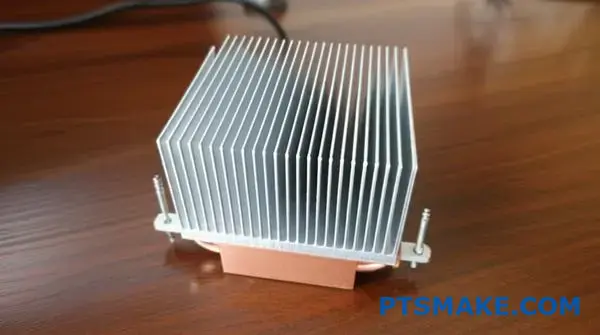

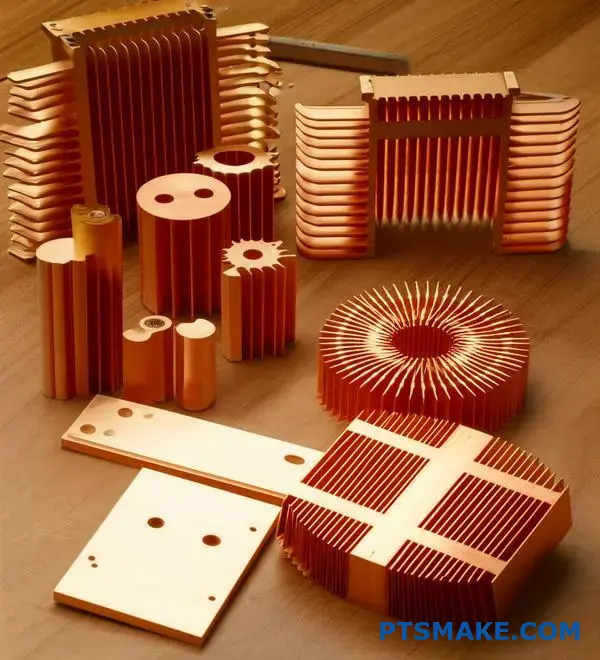

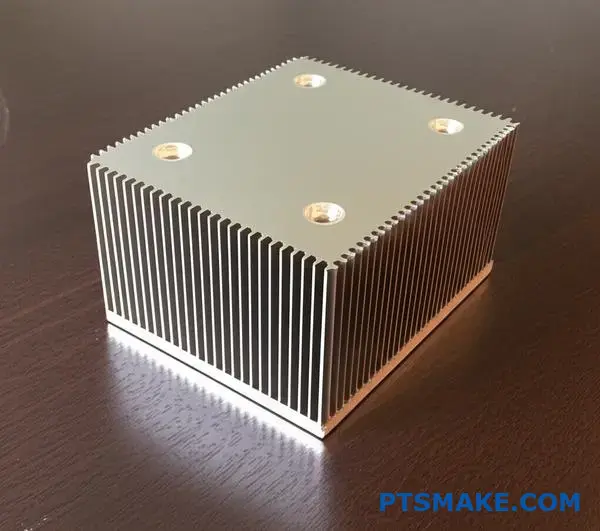

Quali sono i processi di produzione più comuni per i dissipatori di calore in rame?

La scelta del giusto metodo di produzione è fondamentale per bilanciare prestazioni termiche e costi di produzione. Noi di PTSMAKE classifichiamo questi processi in base alla geometria e al volume richiesti.

Guidiamo i clienti attraverso queste opzioni per garantire che il dissipatore di calore in rame finale soddisfi i loro obiettivi specifici di progettazione. Ecco una panoramica delle principali tecniche che utilizziamo.

| Processo | Caratteristica chiave | Migliore applicazione |

|---|---|---|

| Sciare | Materiale continuo | Pile di alette ad alta densità |

| Forgiatura | Modellatura ad alta pressione | Pinne e produzione di massa |

| Lavorazione CNC | Produzione sottrattiva | Prototipi e basi complesse |

| Legame | Assemblaggio unito | Alette alte e materiali misti |

Processo di scrematura

Lo skiving consiste nell'affettare strati sottili da un blocco di rame solido per formare le alette. Poiché le alette rimangono attaccate alla base, non c'è uno strato di giunzione che impedisca il trasferimento del calore.

Nei nostri test, i dissipatori di calore in rame rivestito superano costantemente le alternative incollate nelle applicazioni con flusso di calore elevato, grazie alla struttura continua del materiale.

Forgiatura a freddo

Questo processo utilizza l'alta pressione per forzare il rame in uno stampo. Crea pezzi con un'eccellente integrità strutturale. La struttura dei grani del rame rimane allineata, migliorando la conduttività termica.

Spesso suggeriamo la forgiatura per i progetti di alette a pinna in cui il flusso d'aria proviene da più direzioni. Diventa molto conveniente una volta che si è stabilito l'attrezzo.

Lavorazione CNC

La lavorazione CNC offre la massima precisione. Noi di PTSMAKE lo usiamo molto per la prototipazione e per i bassi volumi di produzione in cui sono necessarie caratteristiche personalizzate.

Se da un lato genera più scarti, dall'altro consente di realizzare geometrie che gli stampi non possono produrre facilmente. È il metodo preferito per convalidare un progetto prima della produzione in serie.

Incollaggio e brasatura

Per i progetti che richiedono alette molto alte, incolliamo alette separate su una base scanalata. La sfida consiste nel ridurre al minimo la resistenza termica dell'interfaccia8 all'articolazione.

La brasatura utilizza un riempitivo metallico per creare un legame forte e conduttivo. Questo metodo ci permette di combinare diverse tecniche di produzione per ottenere prestazioni di raffreddamento ottimali.

| Caratteristica | Sciare | Forgiatura | Lavorazione CNC |

|---|---|---|---|

| Efficienza del materiale | Alto | Alto | Basso |

| Costo di installazione | Moderato | Alto | Basso |

| Flessibilità del design | Limitato | Moderato | Molto alto |

Ogni processo di produzione crea un dissipatore di calore in rame con caratteristiche termiche uniche. Sia che abbiate bisogno dell'alta densità di alette dello skiving, della resistenza strutturale della forgiatura o della precisione della lavorazione CNC, la comprensione di queste meccaniche vi assicura la scelta della soluzione più efficiente per il vostro hardware.

In che modo il processo di produzione influisce su prestazioni, costi e libertà di progettazione?

La scelta del giusto metodo di produzione determina il successo del vostro prodotto. Non si tratta solo di modellare il metallo: il processo determina direttamente l'efficienza termica e il vostro budget.

Noi di PTSMAKE vediamo spesso come una semplice scelta cambi tutto. A dissipatore di calore in rame realizzato con lo skiving si comporta in modo diverso rispetto a uno ricavato da un blocco solido.

Scambio tra prestazioni e costi

| Processo | Densità dell'aletta | Costo degli utensili |

|---|---|---|

| Lavorazione CNC | Medio | Basso |

| Sciare | Alto | Medio |

| Forgiatura | Medio | Alto |

Dobbiamo bilanciare attentamente questi fattori. Le prestazioni elevate richiedono solitamente tecniche di produzione specifiche. Vediamo di seguito la ripartizione dettagliata.

Analisi della matrice di produzione

Dobbiamo guardare oltre la superficie. Il metodo utilizzato determina l'integrità strutturale del dissipatore di calore in rame.

Ad esempio, le alette incollate offrono libertà di progettazione. Tuttavia, introducono una barriera. Questa barriera influisce in modo significativo sull'efficienza del trasferimento di calore.

Confronto tra le capacità di processo

| Processo | Rapporto d'aspetto | Resistenza dell'aletta di base | Costo NRE | Costo unitario (Vol) |

|---|---|---|---|---|

| Sciare | Alto (>50:1) | Zero (monolitico) | Moderato | Moderato |

| Forgiatura a freddo | Basso (<10:1) | Zero (monolitico) | Alto | Basso |

| Lavorazione CNC | Medio | Zero (monolitico) | Basso | Alto |

| Pinna incollata | Alto | Alto (incollato/brasato) | Basso | Moderato |

L'impatto nascosto delle articolazioni

Processi come lo skiving o la lavorazione creano pezzi da un unico blocco. In questo modo si eliminano Resistenza termica di contatto9.

Nei nostri progetti passati, abbiamo scoperto che l'eliminazione dei giunti migliora la conduttività termica di un margine misurabile.

La forgiatura è eccellente per i volumi elevati. Ma limita l'altezza delle alette. Si sacrifica la superficie per ridurre i costi unitari.

La lavorazione meccanica offre la migliore precisione. Tuttavia, consuma più tempo per unità. È ideale per i prototipi, ma è costosa per la produzione di massa.

Noi di PTSMAKE guidiamo i clienti a bilanciare questi vincoli. Ci assicuriamo che l'intento progettuale corrisponda alla realtà produttiva.

I processi di produzione determinano i limiti del dissipatore di calore in rame. Mentre lo skiving e la lavorazione meccanica offrono prestazioni termiche superiori grazie alla continuità del materiale, la forgiatura eccelle nella riduzione dei costi per volumi elevati. È necessario allineare gli obiettivi termici con le capacità specifiche di ciascun metodo di produzione.

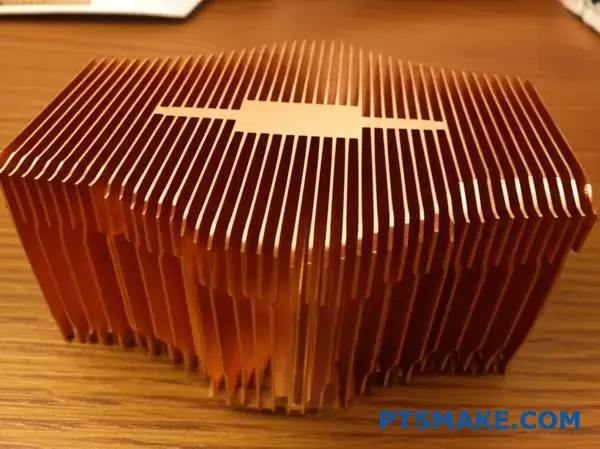

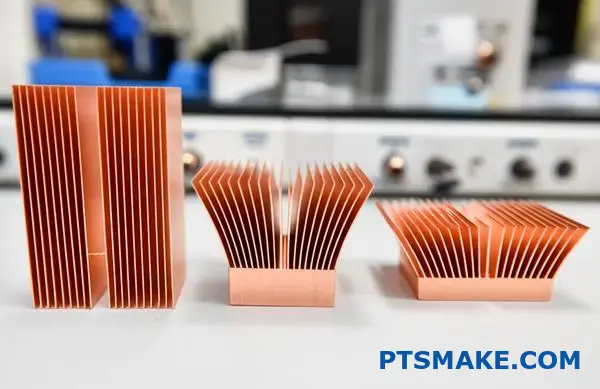

Quali sono le principali tipologie strutturali dei dissipatori di calore in rame?

Quando si sceglie un dissipatore di calore in rame, la geometria specifica delle alette determina le prestazioni. La struttura determina il modo in cui l'aria si muove attraverso il dispositivo e l'efficacia della dissipazione del calore.

Noi di PTSMAKE classifichiamo queste strutture in tre gruppi principali in base al loro design fisico.

| Tipo strutturale | Metodo di produzione primario | Scenario ideale del flusso d'aria |

|---|---|---|

| Pinna a piastra | Sciabordatura o estrusione | Flusso d'aria lineare e forzato |

| Pinna | Forgiatura o lavorazione a freddo | Flusso d'aria multidirezionale |

| Pinna svasata | Forgiatura a freddo | Altezza verticale limitata |

Ogni tipo offre vantaggi distinti a seconda dello spazio disponibile e della configurazione del ventilatore. Vediamo come funzionano queste geometrie nelle applicazioni pratiche.

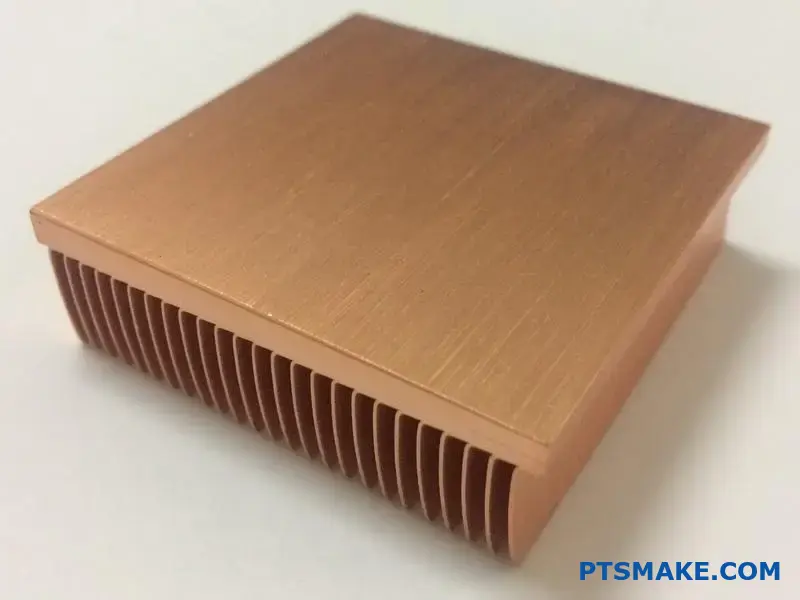

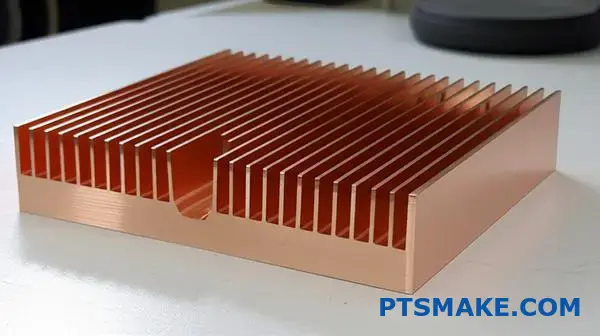

Dissipatori di calore in rame Plate Fin

Sono le strutture più tradizionali che incontriamo. Sono costituite da muri dritti e continui che corrono lungo la base.

Per la produzione di queste alette utilizziamo in genere la tecnologia skiving. Questo metodo consente di ottenere alette più sottili e una densità maggiore rispetto all'estrusione.

La caratteristica del flusso d'aria è strettamente lineare. Per funzionare efficacemente, l'aria deve passare direttamente attraverso i canali. Questa struttura offre una bassa resistenza idraulica, ma richiede un flusso d'aria diretto.

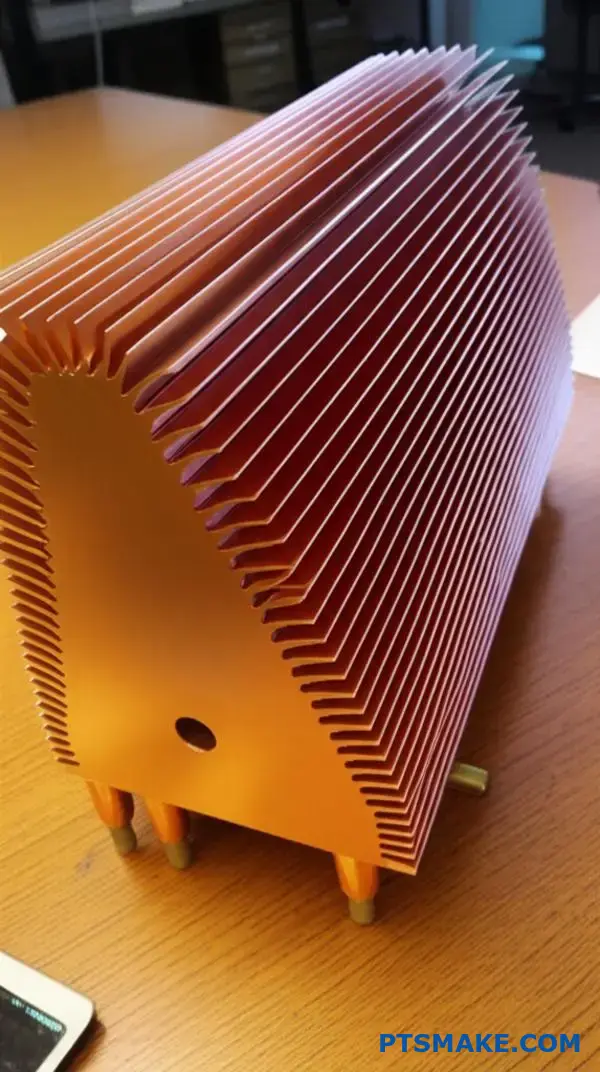

Dissipatori di calore in rame Pin Fin

Invece di pareti continue, questo design utilizza una serie di singoli perni. Questi perni possono essere cilindrici, quadrati o ellittici.

In base alla nostra esperienza con i progetti di forgiatura a freddo, le alette a spillo sono eccellenti per gli ambienti con flussi d'aria imprevedibili. L'aria può entrare nel campo da qualsiasi direzione.

Questa disposizione geometrica favorisce una significativa turbolenza10 intorno ai perni. Se da un lato questo aumenta la perdita di carico, dall'altro spesso migliora i tassi di trasferimento del calore in ambienti a bassa velocità.

| Caratteristica | Pinna a piastra | Pinna |

|---|---|---|

| Percorso del flusso d'aria | Canale diritto | Capacità di flusso incrociato |

| Perdita di pressione | Basso | Da moderato a elevato |

| Produzione | Lo skipping è comune | La forgiatura è comune |

Design delle pinne svasate

Si tratta di una variante della pinna a spillo. I perni si estendono dalla base verso l'esterno.

Questa struttura aumenta la superficie nella parte superiore del dissipatore di calore. Si consiglia questo design quando lo spazio verticale è ridotto, ma lo spazio orizzontale è ampio.

La scelta del tipo di struttura corretta è fondamentale per la gestione termica. Le alette a piastra sono ideali per un flusso d'aria lineare, mentre le alette a spillo offrono versatilità con un ingresso d'aria omnidirezionale. Le alette svasate risolvono i problemi di spazio massimizzando la superficie. L'adattamento della geometria del dissipatore di calore in rame alla strategia del flusso d'aria garantisce un raffreddamento ottimale.

In che modo la geometria delle alette influenza l'efficienza di raffreddamento?

La geometria delle alette è il cuore della gestione termica. Quando progettiamo un'aletta ad alte prestazioni dissipatore di calore in rame, Non ci limitiamo a modellare il metallo. Gestiamo rigorosamente il flusso d'aria e i percorsi di dissipazione del calore per garantire l'affidabilità.

Noi di PTSMAKE ci concentriamo su quattro dimensioni critiche durante la fase di progettazione.

Parametri geometrici chiave

| Parametro | Funzione | Impatto sul raffreddamento |

|---|---|---|

| Altezza | Aumenta la superficie totale | Può bloccare l'aria in spazi ristretti |

| Spessore | Conduce il calore verso l'alto | Aumenta il peso e il costo del materiale |

| Piazzola | Larghezza del canale del flusso d'aria | Bilanciamento delle perdite di carico |

| Profilo | Ottimizzazione della forma | Influenza la creazione di turbolenze |

La scelta di questi parametri garantisce la sopravvivenza del dispositivo alle sollecitazioni termiche. È un delicato gioco di equilibri tra dimensioni fisiche e prestazioni aerodinamiche.

Una maggiore superficie implica generalmente un migliore potenziale di raffreddamento. Tuttavia, il semplice impacchettamento di alette più strette porta spesso a rendimenti decrescenti.

La trappola della superficie

Se le alette sono troppo vicine, la contropressione aumenta notevolmente. La ventola del sistema fa fatica a spingere l'aria attraverso il denso array.

Nei risultati dei nostri test su PTSMAKE, abbiamo scoperto che la spaziatura ottimale è fondamentale. È necessario uno spazio sufficiente per consentire all'aria di muoversi liberamente senza soffocare il sistema.

Gestione della resistenza al flusso d'aria

Quando l'aria si muove su una superficie piana, tende ad aderire. In questo modo si crea uno strato d'aria stagnante che isola il calore anziché rimuoverlo.

Questo fenomeno è strettamente legato alla diametro idraulico11. Definisce l'efficacia della geometria del canale per il flusso del fluido.

Interruzione del flusso

Progettiamo i profili delle alette in modo specifico per rompere questo strato isolante. L'utilizzo di alette dentellate o a spillo crea la necessaria turbolenza.

| Obiettivo del progetto | Meccanismo | Risultato |

|---|---|---|

| Interruzione | Interruzione del flusso laminare | Coefficiente di trasferimento del calore più elevato |

| Ottimizzazione | Passo delle pinne bilanciato | Riduzione del rumore e della velocità della ventola |

La turbolenza mescola l'aria fredda con lo strato superficiale caldo. Questo migliora significativamente l'efficienza termica rispetto al flusso laminare uniforme presente nei progetti di base.

Le geometrie complesse della lavorazione CNC ci permettono di massimizzare questo effetto. Garantiamo il dissipatore di calore in rame si comporta in modo efficiente anche in presenza di forti carichi termici.

Il bilanciamento di altezza, spessore e passo delle alette è essenziale per ottenere prestazioni termiche ottimali. È necessario scambiare la massima superficie con un flusso d'aria adeguato per evitare il soffocamento del sistema. La comprensione delle dinamiche di flusso ci permette di produrre sistemi efficienti. dissipatore di calore in rame soluzioni che mantengono l'affidabilità.

Cosa sono i dissipatori di calore ibridi e il loro scopo strutturale?

Quando si affrontano le sfide del raffreddamento ad alte prestazioni, spesso ci troviamo di fronte a un dilemma sui materiali. Il rame puro è pesante, mentre l'alluminio puro manca di velocità di diffusione.

La soluzione sta nei progetti ibridi.

Questi dissipatori di calore sono in genere caratterizzati da una piastra di base in rame unita ad alette in alluminio. Questa struttura sfrutta i punti di forza di entrambi i metalli per ottimizzare la gestione termica.

Ecco come ci dividiamo i ruoli:

| Componente | Materiale | Funzione primaria |

|---|---|---|

| Piastra di base | Rame | Rapido assorbimento e diffusione del calore |

| Alette di raffreddamento | Alluminio | Dissipazione del calore e riduzione del peso |

Collocando il rame solo nei punti in cui il flusso di calore è più elevato, massimizziamo l'efficienza senza aggiungere inutili ingombri.

Il flusso di calore è più intenso direttamente sopra il processore o la fonte di alimentazione.

Nei nostri progetti all'PTSMAKE, abbiamo scoperto che un blocco di alluminio solido spesso crea un "punto caldo" perché non riesce a spostare l'energia abbastanza velocemente.

È qui che la base di rame eccelle.

Allontana rapidamente il calore dalla fonte, diffondendolo lateralmente su un'area più ampia.

Una volta distribuito il calore, il rame pesante diventa superfluo.

Passiamo alle alette in alluminio per la fase di dissipazione.

L'alluminio è più leggero e meno costoso e ci permette di aumentare la densità delle alette senza rendere la dissipatore di calore in rame montaggio troppo pesante per essere montato.

Integrità strutturale e incollaggio

Collegare questi due metalli distinti è la vera sfida produttiva.

Se la connessione è debole, le prestazioni termiche si riducono immediatamente.

Spesso analizziamo il diffusività termica12 del materiale di base per assicurarsi che corrisponda all'intensità dell'applicazione.

Ecco un confronto tra i metodi di assemblaggio che utilizziamo:

| Metodo | Forza di legame | Trasferimento termico | Fattore di costo |

|---|---|---|---|

| Saldatura | Alto | Buono | Moderato |

| Incollaggio epossidico | Basso | Povero | Basso |

| Curvatura | Molto alto | Eccellente | Moderato |

Per gli ambienti difficili si preferisce spesso la giunzione a vite.

Utilizza una forza meccanica per bloccare le alette di alluminio nelle scanalature della base di rame.

In questo modo si elimina il rischio di rottura dei giunti di saldatura in caso di cicli termici, garantendo un'affidabilità a lungo termine.

I dissipatori di calore ibridi combinano una base in rame per una rapida diffusione con alette in alluminio per una dissipazione efficiente. Questa struttura ottimizza il percorso termico e riduce significativamente il peso e i costi dei materiali rispetto alle soluzioni in rame massiccio, a condizione che il metodo di incollaggio garantisca una bassa resistenza termica.

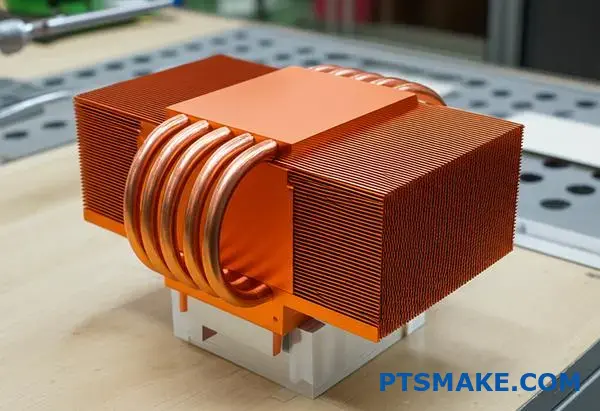

Come sono integrati strutturalmente i tubi di calore e perché?

Nel settore della gestione termica ci riferiamo spesso ai tubi di calore come "superconduttori di calore". Essi spostano l'energia termica molto più velocemente del solo metallo solido.

Noi di PTSMAKE li integriamo con cura per massimizzarne l'efficienza.

Di solito, lavoriamo scanalature precise in un dissipatore di calore in rame base. I tubi si inseriscono a filo all'interno di questi canali.

| Componente | Funzione |

|---|---|

| Tubo di calore | Trasporto rapido in fase vapore |

| Base in rame | Interfaccia con la fonte di calore |

| Scanalatura | Aumenta la superficie di contatto |

Questa configurazione garantisce che il calore lasci immediatamente la sorgente. Risolve il ritardo che spesso si riscontra nei metodi di pura conduzione.

Il processo di incorporazione

L'integrazione strutturale inizia con una lavorazione CNC di precisione. Nel blocco di rame tagliamo dei canali che si adattano perfettamente al raggio del tubo.

Se la calzata è allentata, i vuoti d'aria compromettono le prestazioni.

Applichiamo un sottile strato di saldatura ad alta conduttività. Quindi, premiamo i tubi in posizione sotto un calore controllato.

Superare i limiti di distanza

Il rame massiccio è eccellente, ma fatica a spostare il calore per più di qualche centimetro in modo efficiente.

Utilizzo di tubi termici azione capillare13 internamente per far circolare il fluido. Questo ci permette di spostare il calore verso una pila di alette distante dal processore.

| Metodo di integrazione | Il miglior caso d'uso | Benefici |

|---|---|---|

| Tocco diretto | Refrigeratori economici | Costo contenuto, prestazioni discrete |

| Base saldata | Prestazioni elevate | Trasferimento termico massimo |

| Incollaggio epossidico | Applicazioni a bassa temperatura | Facilità di montaggio, minore stress |

Perché la struttura è importante

Nei nostri test su PTSMAKE, un collegamento saldato ha superato di gran lunga un accoppiamento a pressione a secco.

La saldatura colma le microscopiche imperfezioni tra il tubo e la base. In questo modo si crea un percorso termico continuo.

Senza questa stretta integrazione, l'effetto "superconduttore" viene sprecato all'interfaccia.

In sintesi, i tubi di calore fungono da superstrade per l'energia termica. Saldandoli in precise scanalature all'interno di una dissipatore di calore in rame, superiamo i limiti di distanza della conduzione solida. In questo modo il calore raggiunge immediatamente le alette di raffreddamento per una dissipazione efficace.

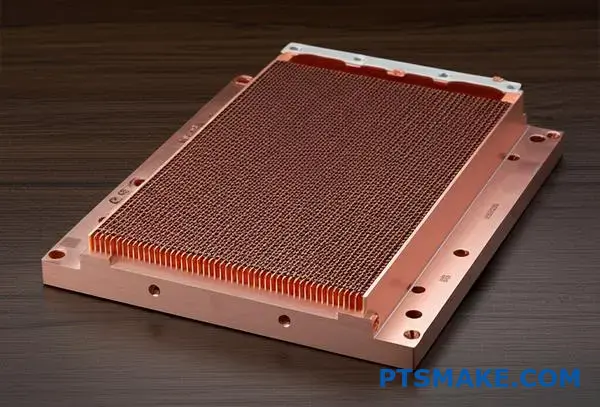

Qual è la struttura di una camera a vapore in rame?

Considerate una camera di vapore come una versione planare e bidimensionale di un tubo di calore standard.

Noi di PTSMAKE lo descriviamo spesso ai nostri clienti come il diffusore di calore per eccellenza per gli spazi ristretti.

La struttura del nucleo si basa su tre componenti principali all'interno di un involucro di rame sigillato sotto vuoto.

Questi componenti lavorano insieme per gestire in modo efficiente un flusso di calore elevato.

| Componente | Funzione | Materiale |

|---|---|---|

| Busta | Mantiene il vuoto e trasferisce il calore | Rame senza ossigeno |

| Stoppino | Trasporta i fluidi per via capillare | Polvere di rame sinterizzato |

| Fluido di lavoro | Assorbe e rilascia calore latente | Acqua deionizzata |

Questa configurazione crea un sistema completamente sigillato.

Consente al calore di diffondersi in modo uniforme sugli assi X e Y quasi istantaneamente.

L'involucro in rame garantisce la durata, mentre i meccanismi interni gestiscono il carico termico.

Il meccanismo del cambiamento di fase

Quando una fonte di calore entra in contatto con la base, il fluido nel punto caldo evapora immediatamente.

Questo vapore riempie la camera, sfruttando l'intero volume per diffondere il calore.

È di gran lunga superiore alla conduzione in rame massiccio.

Nei nostri test a PTSMAKE, abbiamo riscontrato un'equalizzazione quasi istantanea della temperatura.

Questo processo trasforma una sorgente di calore puntiforme in un campo uniforme.

Integrità strutturale e prestazioni

La struttura interna dello stoppino è fondamentale per le prestazioni.

Di solito è costituito da polvere di rame sinterizzata per massimizzare la superficie.

Questa struttura sostiene le pareti sottili contro la pressione atmosferica.

Inoltre, spinge il fluido verso la fonte di calore.

Questo ciclo continuo consente un rapido raffreddamento dei componenti ad alta potenza.

| Caratteristica | Rame solido | Camera di vapore |

|---|---|---|

| Trasporto del calore | Solo conduzione | Cambiamento di fase + Conduzione |

| Direzione di diffusione | Lineare (da caldo a freddo) | Multi-direzionale (2D) |

| Resistenza termica | Alto | Estremamente basso |

Raggiungere l'equilibrio termico

L'obiettivo di questa struttura è creare Isotermia14 sulla superficie della base.

In questo modo si garantisce che le alette collegate ricevano un carico termico uniforme.

Elimina i punti caldi tipici dell'elettronica ad alta densità.

Utilizziamo il rame per la sua resistenza meccanica e la compatibilità con l'acqua.

Questa affidabilità è il motivo per cui la raccomandiamo per l'hardware critico, come un dissipatore di calore in rame specializzato.

In sintesi, una camera di vapore in rame è costituita da un involucro sigillato sotto vuoto, uno stoppino sinterizzato e un fluido di lavoro. Questa struttura consente un rapido trasferimento di calore a scambio di fase, fornendo una diffusione laterale superiore rispetto al metallo solido. È la soluzione ideale per gestire un flusso di calore elevato in dispositivi compatti.

Come vengono classificati i dissipatori di calore in rame in base all'applicazione di destinazione?

Quando classifico un dissipatore di calore in rame, il metodo più pratico è quello di guardare all'applicazione finale.

I diversi settori industriali richiedono proprietà termiche e tolleranze di produzione specifiche.

In genere li raggruppiamo in quattro categorie principali, in base a ciò che raffreddano.

Ecco la ripartizione di questi gruppi primari:

| Applicazione | Componente tipico | Obiettivo chiave |

|---|---|---|

| Informatica | CPU / GPU | Riduzione degli hotspot |

| Illuminazione | LED ad alta potenza | Manutenzione dei lumen |

| Potenza | IGBT / MOSFET | Dissipazione costante |

| Telecom | Stazioni base | Affidabilità |

Noi di PTSMAKE vediamo come queste esigenze distinte dettino il processo di produzione, dalla scrematura alla lavorazione CNC di precisione.

Per le applicazioni di calcolo come CPU e GPU, la sfida termica è rappresentata dall'estrema densità di potenza in un'area molto piccola.

Spesso utilizziamo basi di rame combinate con tubi di calore o camere di vapore.

L'obiettivo principale è quello di allontanare rapidamente il calore dalla matrice di silicio.

La longevità dei LED ad alta potenza è un problema leggermente diverso.

È necessario mantenere basse le temperature di giunzione per evitare alterazioni del colore o guasti prematuri.

Spesso lavoriamo dissipatori di calore in rame per massimizzare la superficie nelle configurazioni a convezione naturale.

L'elettronica di potenza, come gli IGBT e i MOSFET, genera carichi di calore totali enormi, anziché solo punti concentrati.

In questo caso, le piastre fredde a liquido o i lavelli ad alette in rame pesante sono soluzioni comuni nella nostra linea di produzione.

Le apparecchiature di telecomunicazione richiedono un'affidabilità a lungo termine in ambienti esterni difficili.

Progettiamo questi sistemi per ridurre al minimo la manutenzione, evitando spesso i ventilatori attivi.

Un concetto importante in tutte queste applicazioni è resistenza alla diffusione termica15.

Il rame eccelle nel ridurre al minimo questa resistenza rispetto all'alluminio, il che è fondamentale per i componenti ad alte prestazioni.

| Applicazione | Caratteristica del design | Sfida termica |

|---|---|---|

| CPU/GPU | Camere a vapore | Alto Watt/cm² |

| LED | Pinne | Convezione naturale |

| Elettronica di potenza | Pinne incollate | Potenza totale elevata |

| Telecom | Base spessa | Esposizione ambientale |

Nei risultati dei nostri test, trascurare l'ambiente applicativo specifico porta spesso a prestazioni di raffreddamento non ottimali.

La classificazione dei dissipatori di calore in rame in base all'applicazione rivela priorità di progettazione diverse. Che si tratti dell'alta densità delle CPU o dell'affidabilità dei dispositivi di telecomunicazione, l'approccio produttivo deve adattarsi. La comprensione di queste specifiche sfide termiche garantisce il corretto funzionamento del componente finale sul campo.

Chi sono gli attori principali del mercato dei dissipatori di calore in rame?

Per navigare nel mercato delle soluzioni termiche è necessario comprendere i ruoli distinti dei diversi produttori.

Approvvigionamento di un dissipatore di calore in rame non è un processo unico per tutti.

Secondo l'esperienza di PTSMAKE, la scelta del tipo di fornitore sbagliato porta spesso a un disallineamento tecnico.

Classifichiamo il panorama per aiutarvi a identificare il partner giusto per le vostre specifiche esigenze di volume e tecniche.

| Categoria di fornitori | Obiettivo primario | Ideale per |

|---|---|---|

| OEM globali | Standardizzazione di grandi volumi | Elettronica di consumo, server farm |

| Marche appassionate | Prestazioni al dettaglio | Giochi per PC, Costruzioni fai da te |

| Specialisti personalizzati | Precisione e flessibilità | Industriale, medico, aerospaziale |

I giganti industriali

Grandi conglomerati come Boyd (ex Aavid) definiscono il panorama dei grandi volumi.

Possiedono un'immensa capacità di estrusione standard e di pezzi stampati.

Tuttavia, in base al feedback dei nostri clienti, questi giganti spesso faticano a raggiungere l'agilità necessaria per i progetti personalizzati di medio volume.

La loro scala massiccia dà la priorità agli ordini di milioni di unità rispetto agli aggiustamenti di progettazione specializzati.

Leader delle prestazioni dei consumatori

Marchi come Noctua e Cooler Master sono nomi noti nel mondo dei PC.

Sono loro a guidare l'innovazione nel raffreddamento silenzioso e nel design estetico.

Sebbene la loro ingegneria sia eccellente, vendono prodotti finiti al dettaglio, non servizi di produzione.

In genere non è possibile assumerli per la lavorazione di un componente personalizzato per un dispositivo medico.

Il ruolo critico dei produttori personalizzati

Questo è il settore in cui l'PTSMAKE opera insieme ad altre officine di precisione.

Ci concentriamo sulla traduzione di disegni complessi in realtà fisica utilizzando rame di alta qualità.

Ad esempio, la produzione di un lavandino che integra uno specifico camera a vapore16 richiede tolleranze CNC ristrette che i prodotti al dettaglio non offrono.

Nei nostri test interni di confronto, i lavelli lavorati su misura offrono superfici di contatto migliori per le applicazioni industriali specializzate.

Confronto tra le capacità di approvvigionamento

| Requisiti | OEM globale | Marchio del consumatore | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Geometria personalizzata | Limitato | Nessuno | Capacità completa |

| Tempi di consegna | Lungo | Immediato (Vendita al dettaglio) | Flessibile/veloce |

| MOQ | Molto alto | Unità singola | Da basso ad alto |

È fondamentale capire la differenza tra OEM di massa, marchi di vendita al dettaglio e produttori personalizzati. Mentre i marchi di largo consumo offrono eccellenti raffreddatori di serie, le applicazioni industriali di solito richiedono la precisione e la flessibilità di un partner personalizzato per soddisfare efficacemente i requisiti specifici di progettazione dei dissipatori di calore in rame.

Come si progetta un dissipatore di calore personalizzato per la producibilità (DFM)?

Progettare una soluzione termica ad alte prestazioni è solo metà dell'opera. La vera sfida consiste spesso nel renderla producibile senza spendere troppo. In PTSMAKE, spesso vedo progetti teoricamente perfetti ma praticamente impossibili da lavorare.

A dissipatore di calore in rame potrebbe offrire una conducibilità termica superiore. Tuttavia, se la geometria ignora i principi della DFM, i costi di produzione salgono alle stelle. Dobbiamo bilanciare le prestazioni con le capacità di processo.

Considerazioni chiave sul DFM

| Caratteristica | Perché è importante |

|---|---|

| Spaziatura delle alette | Influenza l'accesso alla fresa e le vibrazioni dell'utensile. |

| Materiale | Il rame è più difficile da lavorare rispetto all'alluminio. |

| Tolleranze | Le specifiche strette aumentano notevolmente il tempo di ciclo. |

Ottimizzazione per tipo di processo

Dobbiamo adattare il progetto al metodo di produzione specifico. Per la lavorazione CNC, i canali profondi e stretti sono un nemico. Causano il chattering e la rottura dell'utensile.

Secondo i risultati dei nostri test, mantenendo un rapporto alette/spazio inferiore a 10:1 si ottiene la qualità più costante. Se avete bisogno di una densità maggiore, la lavorazione meccanica potrebbe non essere la strada giusta.

Sfumature di forgiatura e scanalatura

Quando si passa alla forgiatura a freddo, non si possono ignorare gli angoli di sformo. Un angolo di sformo da 1 a 3 gradi è essenziale per l'espulsione del pezzo dallo stampo. Senza di esso, l'utensile si consuma immediatamente.

Lo skiving consente di ottenere un'elevata densità di alette, ma la durezza del materiale è importante. Il Modulo di Young17 del materiale influisce sul grado di spessore delle alette che possono essere tagliate senza arricciarsi.

Limiti pratici di produzione

| Processo | Regola critica del DFM | Limitazione tipica |

|---|---|---|

| Lavorazione CNC | Evitare gli spigoli interni taglienti. | Raggio > Raggio dello strumento. |

| Forgiatura a freddo | Incorporare gli angoli di bozza. | Di solito è richiesto un minimo di 2°. |

| Sciare | Controllare il rapporto altezza/spessore delle alette. | Il rapporto massimo varia a seconda del materiale. |

Una collaborazione tempestiva con noi consente di risparmiare settimane di revisioni. Possiamo suggerire piccole modifiche alla geometria che riducono drasticamente il tempo di ciclo mantenendo inalterate le prestazioni termiche.

Per progettare un dissipatore di calore di successo è necessario allineare la geometria al processo di produzione. Che si utilizzi la lavorazione, la forgiatura o lo skiving, è fondamentale rispettare i limiti fisici, come l'accesso agli utensili e gli angoli di sformo. Una collaborazione tempestiva garantisce il raggiungimento degli obiettivi termici in modo efficiente e affidabile.

Quali sono i metodi pratici per prevenire l'ossidazione del rame?

Il rame offre un'incredibile conduttività termica, ma ha un grande punto debole: l'ossidazione. Se esposto all'aria, il rame grezzo perde rapidamente la sua lucentezza e le sue prestazioni. Noi di PTSMAKE utilizziamo trattamenti superficiali specifici per evitare questo fenomeno.

La scelta del metodo giusto dipende dalle esigenze applicative. Ecco un rapido confronto tra i più comuni metodi di prevenzione dell'ossidazione:

| Metodo | Beneficio primario | Durata |

|---|---|---|

| Nichel elettrolitico | Alta resistenza alla corrosione | Alto |

| Passivazione trasparente | Mantenimento dell'aspetto | Medio |

| Placcatura in oro | Eccellente conduttività | Alto |

Nichelatura elettrolitica

Per una prestazione elevata dissipatore di calore in rame, La nichelatura elettrolitica è spesso il nostro consiglio principale. A differenza della galvanica, questo processo deposita il metallo chimicamente. Crea uno spessore uniforme anche su geometrie complesse con canali interni.

Offre una superficie completamente saldabile. Questo è fondamentale per i componenti elettronici che devono essere montati. Offre inoltre una solida protezione contro gli ambienti difficili in cui l'umidità è elevata.

Rivestimenti trasparenti antitarlo

Se preferite l'aspetto naturale del rame, la passivazione organica è un'alternativa efficace. Questo sottile strato previene l'appannamento senza alterare in modo significativo le dimensioni.

Tuttavia, offre una protezione fisica inferiore rispetto al nichel. Secondo la nostra esperienza, è più adatto per le parti non esposte a condizioni abrasive.

Il compromesso sulle prestazioni

L'aggiunta di uno strato introduce una sfida tecnica. In sostanza, si aggiunge una barriera tra la fonte di calore e il mezzo di raffreddamento. Questo crea un leggero aumento del resistenza termica interfacciale18.

Nei nostri test su PTSMAKE, questo impatto è generalmente trascurabile rispetto ai vantaggi. La tabella seguente evidenzia questo equilibrio:

| Caratteristica | Superficie placcata | Rame nudo |

|---|---|---|

| Trasferimento termico | Leggermente inferiore | Massimo |

| Rischio di ossidazione | Molto basso | Molto alto |

| Affidabilità a lungo termine | Eccellente | Povero |

Riteniamo che la garanzia di longevità del componente sia superiore alla perdita frazionaria di efficienza termica. Il rame non protetto si degrada e finisce comunque per compromettere le prestazioni.

Per prevenire l'ossidazione è necessario bilanciare la protezione con le prestazioni termiche. I rivestimenti come il nichel elettrolitico o la passivazione aggiungono una resistenza minima, ma sono essenziali per la durata. Per qualsiasi dissipatore di calore in rame, Questi trattamenti assicurano che il componente funzioni in modo affidabile per tutta la sua durata di vita senza degradarsi.

Caso di studio: Raffreddamento di una CPU da 250 W in un PC a fattore di forma ridotto.

L'inserimento di una CPU da 250 W in uno chassis Small Form Factor (SFF) è un incubo di ingegneria termica. I metodi di raffreddamento standard falliscono semplicemente in questo caso.

All'PTSMAKE affrontiamo questa sfida dando priorità alla gestione del flusso di calore. Non possiamo affidarci al solo volume d'aria a causa delle limitazioni di spazio.

La matrice della sfida termica

| Parametro | PC standard | Requisiti del PC SFF |

|---|---|---|

| Spazio | Ampio | Fortemente limitato |

| Flusso d'aria | Alto volume | Alta pressione |

| Materiale | Alluminio/ibrido | Rame completo |

Dobbiamo utilizzare un sistema ad alta densità dissipatore di calore in rame abbinato a una tecnologia avanzata a scambio di fase. Ciò garantisce un rapido trasferimento del calore lontano dallo stampo.

Ingegnerizzare la soluzione

Per gestire 250W in uno spazio ristretto, una base metallica solida è insufficiente. Il flusso di calore è troppo concentrato.

Nei nostri test, abbiamo scoperto che la base della camera di vapore non è indispensabile. Diffonde il calore in modo uniforme sul gruppo di alette molto più velocemente del rame solido.

Geometria e produzione delle alette

Per le alette utilizziamo la tecnologia skiving. Questo processo ci permette di creare alette più sottili con una densità maggiore rispetto all'estrusione.

| Componente | Scelta | Giustificazione |

|---|---|---|

| Base | Camera di vapore | Diffonde istantaneamente un flusso di calore elevato. |

| Pinne | Rame scagliato | Massimizza la superficie a bassa altezza Z. |

| Ventilatore | Alta pressione statica | Spinge l'aria attraverso le dense pile di alette. |

Il ruolo della fisica

La camera di vapore si basa su calore latente di vaporizzazione19 per spostare l'energia. Questo cambiamento di fase è molto più efficiente della sola conduzione.

Materiale di interfaccia termica (TIM)

Per il TIM, il grasso standard si degrada a queste temperature. Si consiglia Honeywell PTM7950 o metallo liquido.

Sulla base dei progetti passati dell'PTSMAKE, l'applicazione di questi materiali avanzati riduce in modo significativo il delta T, impedendo alla CPU di andare in throttling.

Per raffreddare con successo una CPU da 250 W in una struttura SFF è necessario un approccio olistico. Combinando la base della camera di vapore, le alette in rame ad alta densità e le ventole ad alta pressione statica, siamo in grado di superare le limitazioni geometriche. Questo garantisce prestazioni affidabili anche in presenza di carichi termici elevati.

Scenario: Ridurre il costo del dissipatore di calore di 30%. Quali sono le opzioni?

Ridurre il budget per i dissipatori di 30% è un obiettivo audace. Spesso richiede un ripensamento dei materiali o dei processi di produzione. Non sempre è necessario sacrificare completamente le prestazioni per raggiungere questo obiettivo.

Noi di PTSMAKE esaminiamo in genere tre leve specifiche con i nostri clienti. Esaminiamo la sostituzione dei materiali, la semplificazione geometrica e la regolazione dei limiti termici. Ecco una rapida sintesi di queste strategie sulla base della nostra esperienza.

| Strategia | Impatto sui costi | Rischio di performance |

|---|---|---|

| Ibridazione dei materiali | Riduzione elevata | Moderato |

| Semplificazione geometrica | Riduzione media | Basso |

| Aumento del budget termico | Riduzione ridotta | Alto |

Il cambio di materiale: Design ibridi

Un solido dissipatore di calore in rame offre una conduttività ineguagliabile. Tuttavia, il rame è pesante e costoso. Un'alternativa intelligente è un design ibrido. Spesso suggeriamo una piastra di base in rame abbinata ad alette in alluminio.

Ciò consente una rapida diffusione del calore alla fonte di calore. Nel frattempo, le alette in alluminio dissipano il calore nell'aria in modo efficiente. Questa combinazione riduce in modo significativo i costi dei materiali, senza che le prestazioni diminuiscano in modo significativo.

Cambio di processo: Da CNC a forgiatura

Le geometrie complesse ci costringono a ricorrere alla lavorazione CNC. Questo comporta un aumento dei tempi di lavorazione. Se si semplifica il design dell'aletta, possiamo passare alla forgiatura a freddo.

Per la produzione di grandi volumi, la forgiatura a freddo riduce drasticamente il costo unitario rispetto alla fresatura. Abbiamo confermato in test passati che le alette semplificate gestiscono ancora efficacemente il flusso d'aria nella maggior parte dei telai standard.

| Caratteristica | Lavorazione CNC | Forgiatura a freddo |

|---|---|---|

| Costo per unità | Più alto | Più basso (a volume) |

| Libertà di progettazione | Molto alto | Limitato |

| Finitura superficiale | Eccellente | Buono |

Regolazione del bilancio termico

A volte i vincoli hardware sono troppo stretti. Se si consente una temperatura di esercizio leggermente superiore, si può ridurre la superficie delle alette necessaria. In questo modo si riduce il consumo di materiale.

Tuttavia, è necessario considerare il resistenza dell'interfaccia termica20. Allentando il limite della temperatura di giunzione di soli 5°C, si potrebbe realizzare un progetto di raffreddatore più piccolo e più economico.

Per ottenere una riduzione dei costi 30% è necessario un approccio equilibrato. Sia che si passi a un sistema ibrido dissipatore di calore in rame o passare alla forgiatura, esistono dei compromessi. Vi aiutiamo a orientarvi in queste scelte per garantire che l'affidabilità rimanga elevata e che i costi diminuiscano.

Come si raffredda un dispositivo in un involucro sigillato e impermeabile?

La sigillatura di un dispositivo per l'impermeabilizzazione crea una grave trappola termica. Le ventole standard sono inutili in questo caso perché non c'è scambio d'aria con l'esterno. Secondo la nostra esperienza di PTSMAKE, affidarsi al movimento d'aria interno è un errore.

Non si può sperare che il calore scompaia. L'aria all'interno agisce come un isolante, non come un refrigerante.

Perché la convezione interna fallisce

La sacca d'aria statica annulla il trasferimento termico. Abbiamo bisogno di un ponte fisico.

| Metodo di raffreddamento | Contenitore aperto | Custodia sigillata |

|---|---|---|

| Flusso d'aria | Alto (ventilatori) | Zero |

| Fuga di calore | Convezione diretta | Conduzione richiesta |

| Il rischio | Polvere/Acqua | Surriscaldamento |

Dobbiamo spostare il calore in modo efficiente senza aprire la scatola.

Per risolvere questo problema, dobbiamo cambiare strategia. Passiamo dalla convezione alla conduzione. L'obiettivo è collegare fisicamente il componente caldo direttamente alla parete del case.

Il percorso conduttivo

Spesso utilizziamo un sistema personalizzato dissipatore di calore in rame o un tubo di calore. Il rame è l'ideale perché sposta velocemente l'energia. Il calore passa dal PCB al blocco di rame. Quindi, si sposta direttamente nell'involucro dell'involucro.

La strategia delle pareti esterne

Il case stesso diventa il radiatore. Se l'involucro è di plastica, questo è difficile perché la plastica isola. Le custodie in metallo funzionano meglio in questo caso.

In precedenti studi di collaborazione con i clienti, abbiamo scoperto che l'aumento della superficie esterna è fondamentale. L'alettatura dell'esterno è di grande aiuto.

Confronto tra i materiali per le custodie

| Materiale | Conduttività termica | Idoneità per le unità sigillate |

|---|---|---|

| Plastica | Basso | Povero |

| Alluminio | Alto | Buono |

| Rame | Molto alto | Eccellente (ma pesante) |

Qui c'è un nemico nascosto. Si chiama resistenza termica interfacciale21.

Anche con un dissipatore di calore in rame, piccoli spazi vuoti bloccano il calore. Per riempire questi vuoti utilizziamo pasta termica o pad. In questo modo si garantisce un percorso continuo per la fuoriuscita dell'energia verso l'ambiente circostante.

Per raffreddare i dispositivi sigillati è necessario bypassare l'aria interna. È necessario creare un percorso conduttivo solido utilizzando materiali come un dissipatore di calore in rame per trasferire il calore alla parete dell'involucro. La superficie esterna dissipa quindi l'energia nell'ambiente, fungendo da radiatore finale.

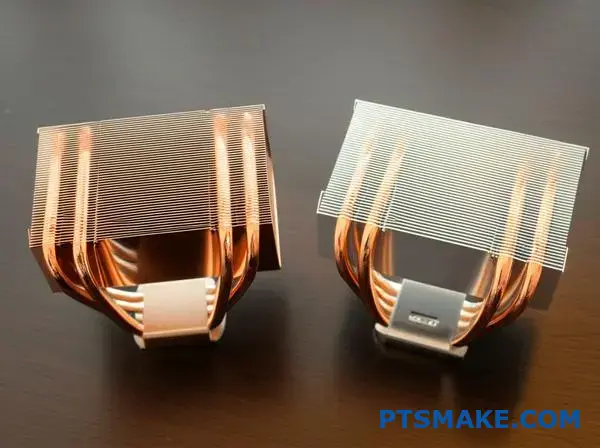

Analizzare due dissipatori per CPU in commercio (uno in rame e uno ibrido).

Spesso vediamo due approcci distinti nel raffreddamento ad alte prestazioni. Uno si basa su una pura dissipatore di calore in rame mentre l'altro utilizza un mix ibrido di materiali.

Analizziamo un teardown di due leader di mercato per capire perché i produttori fanno queste scelte specifiche.

| Caratteristica | Modello in rame puro | Modello ibrido (Cu + Al) |

|---|---|---|

| Massa termica | Alto | Da basso a medio |

| Base dei costi | Costoso | Economicamente vantaggioso |

| Utente target | Overclocker | Giocatori in generale |

Questo confronto rivela come la scelta dei materiali determini direttamente la complessità della produzione e il posizionamento finale al dettaglio.

Nel nostro laboratorio dell'PTSMAKE abbiamo esaminato la disposizione dei tubi di calore. L'unità in rame utilizza sei tubi da 6 mm, mentre l'ibrido utilizza quattro tubi da 8 mm.

La scelta non riguarda solo la superficie. Si tratta di bilanciare l'interno Azione capillare22 rispetto alla distanza che il calore deve percorrere.

| Componente | Scelta del design | Implicazioni per la produzione |

|---|---|---|

| Passo dell'aletta | Denso (rame) | Richiede ventilatori con pressione statica più elevata. |

| Passo dell'aletta | Aperto (ibrido) | Consente un flusso d'aria più silenzioso e a basso numero di giri. |

| Piastra di base | Lucidatura a specchio | Aumenta notevolmente il tempo di ciclo di lavorazione. |

Il modello in rame è caratterizzato da una fitta serie di alette. Questo aumenta la superficie, ma richiede una ventola potente per spingere l'aria.

Al contrario, il modello ibrido utilizza una spaziatura più ampia. Questa scelta riduce i costi dei materiali e consente un funzionamento silenzioso, rivolgendosi a un mercato più ampio.

Dal punto di vista della lavorazione, i meccanismi di montaggio differiscono notevolmente. La pesante unità in rame richiede una piastra posteriore in acciaio per evitare la deformazione della scheda madre.

Questo aumenta la distinta dei materiali. L'unità ibrida, essendo più leggera, può essere utilizzata con semplici perni a pressione, riducendo i tempi di assemblaggio sulla linea di produzione.

Nei progetti passati di PTSMAKE, abbiamo scoperto che i progetti in rame pesante spesso richiedono un hardware di montaggio 30% più robusto rispetto alle alternative ibride.

Abbiamo analizzato il modo in cui un dissipatore di calore in rame privilegia la capacità termica grezza rispetto al peso, rendendo necessario un montaggio robusto. Il design ibrido, invece, bilancia le prestazioni con i costi di produzione, utilizzando una spaziatura delle alette più ampia per ottenere benefici acustici e un assemblaggio semplificato per un mercato di massa.

Proporre un'innovazione progettuale per un dissipatore di calore in rame.

La gestione termica standard spesso si scontra con un muro per quanto riguarda il peso. Mentre un dissipatore di calore in rame offre una conducibilità termica superiore, ma la sua elevata densità ne rende difficile l'utilizzo in applicazioni leggere come la robotica o l'aerospaziale. Dobbiamo andare oltre la semplice regolazione della densità delle alette.

Noi di PTSMAKE crediamo che il prossimo salto venga dalla modifica della struttura interna stessa. Dobbiamo passare dal pensiero sottrattivo alla progettazione generativa.

Limiti attuali e innovazione

| Vincolo | Design tradizionale | Innovazione proposta |

|---|---|---|

| Geometria | Pinne parallele | Lattice biomimetico |

| Flusso d'aria | Laminare (rettilineo) | Turbolento (misto) |

| Peso | Pesante (base solida) | Leggero (cavo) |

Questo approccio mira a mantenere le prestazioni termiche ma a rimuovere la massa in eccesso.

Per risolvere il problema del peso senza sacrificare la potenza di raffreddamento, propongo di integrare un processo di produzione ibrido. Possiamo combinare la lavorazione CNC di precisione per la base con la produzione additiva per la struttura delle alette.

Questo ci permette di creare un Superficie minima triplicemente periodica23 (TPMS).

Il vantaggio delle strutture TPMS

A differenza dei perni o delle alette standard, questa geometria divide il flusso d'aria in modo continuo. Crea una turbolenza naturale. Questa turbolenza interrompe lo strato limite dell'aria, che di solito funge da isolante.

Nei nostri studi interni con i partner di progettazione, questa struttura aumenta notevolmente la superficie effettiva a parità di volume.

Confronto dell'efficienza strutturale

| Metrico | Dissipatore di calore in rame ad alette diritte | Dissipatore di calore in rame a reticolo TPMS |

|---|---|---|

| Rapporto di superficie | 1:1 (linea di base) | 3:1 (migliorato) |

| Resistenza al flusso d'aria | Basso | Moderato |

| Dissipazione del calore | Buono | Eccellente |

Questo progetto è impossibile da lavorare con la sola fresatura tradizionale. Tuttavia, stampando in 3D il reticolo di rame e lavorando in CNC la superficie di accoppiamento per garantire la planarità, otteniamo il meglio di entrambi i mondi.

Questa innovazione riduce il peso totale dei pezzi di circa 40%. Trasforma il dissipatore di calore in rame da un'ancora pesante a un componente leggero e ad alte prestazioni, adatto alla ferramenta dinamica.

Ripensando la geometria, abbiamo risolto il problema della densità intrinseca del rame. Siamo passati dalle alette standard a una struttura reticolare matematica, ottimizzando la superficie e il peso. Questo approccio ibrido sfrutta sia la precisione del CNC che la complessità additiva per una gestione termica superiore.

Sbloccate le soluzioni di precisione per i dissipatori di calore in rame con PTSMAKE

Siete pronti a migliorare i vostri progetti con dissipatori di calore in rame di alta qualità? Contattate gli esperti di progettazione di PTSMAKE per un preventivo rapido su soluzioni personalizzate, dai prototipi alla produzione in serie. Provate un servizio affidabile, una produzione precisa e una consegna puntuale: inviate oggi stesso la vostra richiesta di offerta e superiamo le vostre aspettative!

Fare clic qui per capire come la velocità di trasferimento del calore sia correlata alla densità del materiale e alla capacità termica specifica. ↩

Scoprite come questo principio fisico calcola l'impatto specifico delle impurità sulla conduttività dei metalli. ↩

Cliccate qui per capire come questi microscopici picchi superficiali influenzino la resistenza al contatto termico e l'attrito. ↩

Fare clic qui per scoprire come questo coefficiente determina matematicamente i limiti di efficienza delle strategie di raffreddamento con flusso d'aria. ↩

Cliccate qui per scoprire come la densità e la conduttività dei materiali interagiscono nel determinare la velocità di diffusione e di accumulo del calore. ↩

Fate clic per scoprire come la riduzione al minimo di questo valore di resistenza riduce in modo significativo la temperatura di esercizio del vostro processore. ↩

Cliccate qui per capire come il trattamento termico aumenti drasticamente la resistenza di specifiche leghe metalliche. ↩

Fare clic per capire come la resistenza alle interfacce dei giunti influisca sulla dissipazione totale del calore e sull'affidabilità. ↩

Comprendete come la riduzione al minimo delle barriere di giunzione abbassi significativamente le temperature e migliori l'affidabilità complessiva del sistema. ↩

Cliccate qui per scoprire come il movimento caotico dell'aria rompe lo strato limite e migliora l'efficienza del trasferimento termico. ↩

Fare clic per capire come questo calcolo aiuta a ottimizzare il flusso d'aria e le prestazioni di raffreddamento in spazi ristretti. ↩

Fare clic qui per capire come questa proprietà fisica determini la velocità di propagazione del calore all'interno della base. ↩

Fare clic qui per scoprire come i fluidi si muovono contro la gravità senza pompe, garantendo il raffreddamento del dispositivo in qualsiasi orientamento. ↩

Scoprite come il raggiungimento di una distribuzione uniforme della temperatura prolunghi in modo significativo la durata di vita dei componenti elettronici sensibili. ↩

Fate clic per capire come questo fenomeno influisce sull'efficienza di raffreddamento e perché il rame gestisce meglio il calore localizzato rispetto all'alluminio. ↩

Scoprite come questa avanzata tecnologia a cambiamento di fase diffonda il calore in modo significativamente più rapido rispetto al metallo solido per i componenti critici. ↩

Scoprite come la rigidità del materiale influisce sulla precisione e sulla stabilità delle pinne scivate durante la produzione. ↩

Cliccate qui per capire come i confini microscopici e gli strati di rivestimento influiscono sull'efficienza del trasferimento di calore nel vostro progetto. ↩

Cliccate qui per capire come la meccanica a scambio di fase migliori drasticamente l'efficienza del trasferimento termico nei progetti compatti. ↩

Fare clic qui per capire come il contatto superficiale influisce sul trasferimento di calore e sull'efficienza complessiva del sistema di raffreddamento. ↩

Cliccate qui per scoprire come le fessure microscopiche riducono l'efficienza di raffreddamento e come selezionare i giusti materiali per l'interfaccia termica. ↩

Cliccate qui per capire come il movimento del fluido all'interno dei tubi di calore influisca in modo critico sull'efficienza del trasferimento termico. ↩

Fate clic per capire come questa specifica geometria matematica massimizzi l'area superficiale per migliorare notevolmente i tassi di trasferimento termico. ↩