Molti ingegneri hanno difficoltà a ottenere finiture anodizzate trasparenti di alta qualità e uniformi sui componenti in alluminio. Il processo sembra semplice, ma sottili variabili nella scelta della lega, nel pretrattamento e nel controllo del processo possono fare la differenza tra una finitura brillante e protettiva e un risultato deludente e striato che non soddisfa le specifiche.

L'anodizzazione trasparente è un processo elettrochimico che crea uno strato trasparente di ossido di alluminio sulle superfici in alluminio, migliorando la resistenza alla corrosione e la durezza superficiale, pur mantenendo l'aspetto naturale del metallo attraverso l'ossidazione controllata in un elettrolita acido.

Questa guida tratta tutti gli aspetti, dalla scelta della lega e delle variabili di processo al controllo qualità e alle applicazioni pratiche. Imparerete come specificare la finitura giusta per il vostro progetto, evitare i difetti più comuni e collaborare efficacemente con il vostro fornitore di anodizzazione per ottenere i risultati desiderati.

In che modo l'anodizzazione trasparente differisce dall'anodizzazione colorata?

Quando si sceglie una finitura per i componenti in alluminio, sorge una domanda comune. Qual è la vera differenza tra anodizzazione trasparente e anodizzazione colorata?

Il processo di base è quasi identico. Ma gli obiettivi finali sono piuttosto diversi.

L'obiettivo primario

L'anodizzazione trasparente ha lo scopo di proteggere il componente. Migliora la resistenza alla corrosione mantenendo l'aspetto metallico naturale dell'alluminio.

L'anodizzazione a colori aggiunge un elemento visivo. Utilizza coloranti per ottenere un colore specifico per il marchio o la codifica funzionale.

Ecco una breve panoramica dei loro scopi principali.

| Tipo di anodizzazione | Obiettivo primario | Risultato estetico |

|---|---|---|

| Anodizzazione trasparente | Protezione, Durata | Lucentezza metallica naturale |

| Anodizzazione a colori | Protezione, Estetica | Colore specifico e uniforme |

Questa scelta dipende spesso dal design del prodotto e dalle esigenze funzionali.

Entrambi i processi iniziano con la stessa fase elettrochimica. Creiamo uno strato di ossido poroso e resistente sulla superficie dell'alluminio. Questo strato è fondamentale per le qualità protettive dell'anodizzazione. La vera divergenza avviene subito dopo la formazione di questo strato.

La fase di tintura: la differenza fondamentale

Con l'anodizzazione a colori, il pezzo viene immerso in un bagno di tintura. Il poroso strato di ossido anodico1 assorbe il colorante. È così che otteniamo colori vivaci e duraturi. L'intensità del colore può essere controllata dal tempo di immersione e dalla concentrazione del colorante.

Dopo la tintura, la parte viene sigillata. Questo passaggio fondamentale chiude i pori, intrappolando il colorante in modo permanente. In questo modo il colore diventa parte integrante della superficie.

Il percorso per ottenere parti anodizzate trasparenti

Le parti anodizzate trasparenti saltano completamente il bagno di tintura. Dopo la formazione dello strato di ossido, passano direttamente alla fase di sigillatura. Questo processo sigilla lo strato poroso e incolore.

Offre la stessa eccellente resistenza alla corrosione e all'usura, ma conserva l'aspetto grezzo e lavorato dell'alluminio. Questo è spesso richiesto nei progetti industriali o minimalisti.

Le fasi del processo evidenziano questa singola, ma significativa, variazione.

| Numero di fase | Processo di anodizzazione trasparente | Processo di anodizzazione a colori |

|---|---|---|

| 1 | Pretrattamento (pulizia/incisione) | Pretrattamento (pulizia/incisione) |

| 2 | Anodizzazione (formazione di uno strato di ossido) | Anodizzazione (formazione di uno strato di ossido) |

| 3 | Risciacquo | Risciacquo |

| 4 | Sigillatura | Tintura |

| 5 | - | Risciacquo |

| 6 | - | Sigillatura |

La scelta influisce sia sull'estetica che sui tempi di produzione.

La differenza fondamentale risiede in un unico passaggio. L'anodizzazione trasparente privilegia la protezione mantenendo l'aspetto naturale del metallo. L'anodizzazione colorata aggiunge una fase di tintura per incorporare il colore nello strato superficiale prima della sigillatura, offrendo sia protezione che un'estetica specifica.

Quali leghe di alluminio sono più adatte per l'anodizzazione trasparente?

La scelta della lega di alluminio giusta è fondamentale per ottenere una finitura anodizzata trasparente di successo. Gli elementi di lega influiscono direttamente sull'aspetto finale.

Elementi come il rame e il silicio sono i principali responsabili. Possono causare una colorazione opaca, grigia o giallastra dopo l'anodizzazione.

Questo è il motivo per cui alcune leghe sono più adatte di altre.

Idoneità delle leghe per l'anodizzazione trasparente

Le serie 5xxx e 6xxx sono scelte eccellenti. Producono uno strato anodico davvero trasparente e uniforme.

Le serie 2xxx e 7xxx, tuttavia, sono impegnative. Il loro elevato contenuto di rame e zinco porta allo scolorimento.

Ecco una guida rapida:

| Serie Alloy | Elemento primario di lega | Idoneità all'anodizzazione trasparente |

|---|---|---|

| 5xxx | Magnesio (Mg) | Eccellente |

| 6xxx | Magnesio (Mg) e silicio (Si) | Eccellente |

| 2xxx | Rame (Cu) | Scarso / Impegnativo |

| 7xxx | Zinco (Zn) | Scarso / Impegnativo |

Uno sguardo più approfondito alla metallurgia

La differenza sta nella struttura del metallo. Nel nostro lavoro alla PTSMAKE, controlliamo sempre prima le specifiche dei materiali. Questo passaggio ci evita errori costosi in seguito.

Leghe impegnative: serie 2xxx e 7xxx

Le leghe con un alto contenuto di rame (2xxx) o zinco (7xxx) sono difficili. Questi elementi formano distinti composti intermetallici2 all'interno della matrice di alluminio.

Queste particelle non si anodizzano in modo uniforme con l'alluminio circostante. Possono anodizzarsi a una velocità diversa o non anodizzarsi affatto. Ciò comporta una superficie non uniforme, spesso scolorita. Ad esempio, la lega 2024 spesso assume un colore grigio opaco.

Leghe eccellenti: serie 5xxx e 6xxx

Al contrario, le leghe delle serie 5xxx e 6xxx sono ideali per una finitura anodizzata trasparente. I loro elementi principali, magnesio e silicio, sono più solubili nell'alluminio.

Questo crea un materiale più omogeneo. Durante l'anodizzazione, lo strato di ossido cresce in modo uniforme, ottenendo una finitura chiara, consistente e protettiva. La lega 6061 è una scelta popolare per questo motivo.

| Gruppo Alloy | Comportamento metallurgico | Risultato anodizzato trasparente |

|---|---|---|

| Eccellente (5xxx, 6xxx) | Gli elementi di lega sono ben disciolti. | Strato di ossido uniforme e trasparente. |

| Impegnativo (2xxx, 7xxx) | Forma particelle intermetalliche non uniformi. | Finitura scolorita, opaca o grigia. |

La scelta della lega è il fattore più importante per ottenere una finitura anodizzata trasparente di qualità. Elementi leganti come il rame e lo zinco causano scolorimento, mentre le serie 5xxx e 6xxx offrono la massima trasparenza e uniformità grazie alle loro proprietà metallurgiche.

Quali sono le proprietà fondamentali di una finitura anodizzata trasparente?

Una finitura anodizzata trasparente non si limita a proteggere, ma migliora anche le proprietà fondamentali dell'alluminio. Questo processo crea uno strato protettivo di ossido di alluminio incredibilmente resistente.

Questo strato non è un rivestimento, ma parte integrante del metallo. Migliora notevolmente le prestazioni delle parti funzionali.

Maggiore resistenza alla corrosione

Lo strato di ossido di alluminio è chimicamente stabile. Agisce come una potente barriera. Questo protegge l'alluminio sottostante dall'umidità, dal sale e da altri elementi corrosivi.

Maggiore durezza superficiale

Questo nuovo strato è anche estremamente duro. Questa caratteristica aumenta direttamente la resistenza all'abrasione e ai graffi.

| Proprietà | Alluminio grezzo | Alluminio anodizzato chiaro |

|---|---|---|

| Corrosione | Bassa resistenza | Alta resistenza |

| Durezza | Morbido | Molto difficile |

| Indossare | Soggetto a graffi | Resistente all'abrasione |

Questo lo rende ideale per parti soggette a contatto o utilizzo regolare.

La magia dietro questi vantaggi è proprio lo strato di ossido di alluminio. Questo strato viene creato attraverso un processo elettrochimico. In sostanza, cresce direttamente dalla parte in alluminio di base.

Come funziona lo strato di ossido

A differenza della vernice, non si scheggia né si sfalda. Lo strato è naturalmente poroso e presenta una struttura molto organizzata. Dopo il processo principale, solitamente sigilliamo questi pori. Questo passaggio ne blocca le qualità protettive.

Nei progetti passati realizzati presso PTSMAKE, abbiamo constatato quanto sia fondamentale una tenuta adeguata. Essa garantisce la massima resistenza alla corrosione in applicazioni particolarmente impegnative.

Questa ossidazione controllata crea una superficie molto più dura dell'alluminio originale. La durezza deriva dalla sua struttura densa e cristallina, struttura colonnare esagonale3. Questa struttura è fondamentale per la sua durata.

Comprendere la rigidità dielettrica

Un altro vantaggio fondamentale è l'isolamento elettrico. L'alluminio grezzo è un ottimo conduttore. Tuttavia, lo strato di ossido di alluminio è un eccellente isolante elettrico. Questa proprietà è chiamata elevata rigidità dielettrica.

| Caratteristica | Impatto sulle prestazioni |

|---|---|

| Strato integrale | Non si sfalda né si scheggia |

| Pori sigillati | Massimizza la resistenza alla corrosione |

| Struttura cristallina | Fornisce elevata durezza e resistenza all'usura |

| Natura dell'ossido | Offre un eccellente isolamento elettrico |

Questa proprietà rende la finitura anodizzata trasparente perfetta per gli alloggiamenti elettronici. Può prevenire cortocircuiti e proteggere i componenti interni sensibili.

Lo strato di ossido di alluminio offre tre vantaggi funzionali. Garantisce un'eccezionale resistenza alla corrosione, una durezza superficiale superiore per la protezione dall'abrasione e un isolamento elettrico affidabile, migliorando la durata e le prestazioni del componente.

Come viene definita e controllata la ‘chiarezza’ della finitura?

Ottenere una finitura perfettamente trasparente non è una questione di fortuna. È il risultato di fasi attentamente controllate. L'aspetto finale dipende in larga misura dalla superficie della materia prima.

Una parte inizia con una texture specifica. Pensa a lucido, spazzolato o opaco.

Il pretrattamento determina l'aspetto

Prima dell'anodizzazione, prepariamo la superficie. I trattamenti chimici possono incidere la superficie per ottenere un aspetto opaco o lucidarla per ottenere un effetto riflettente. La scelta in questo caso è fondamentale per il risultato finale dell'anodizzazione trasparente.

| Pretrattamento | Effetto sulla superficie | Chiarezza risultante |

|---|---|---|

| Incisione chimica | Crea micro-rugosità | Diffuso, opaco |

| Illuminante | Leviga la superficie | Alto, riflettente |

Questa fase iniziale getta le basi per tutto ciò che seguirà.

La vera trasparenza dipende da due fattori: la purezza dello strato di ossido di alluminio e la struttura del metallo sottostante. Il primo passo è avere un substrato perfetto.

La scienza dietro alla lucentezza

Il processo di anodizzazione crea uno strato di ossido trasparente. Se questo strato è puro e uniforme, mostra chiaramente la superficie sottostante. Eventuali impurità o irregolarità offuscano la finitura, riducendone l'appeal visivo. L'aspetto finale dipende in larga misura dall'interazione della luce con la superficie, un principio noto come riflessione speculare4.

Controllo per una finitura perfetta

Noi di PTSMAKE gestiamo ogni variabile. Il primo passo è selezionare la lega di alluminio giusta. Alcune leghe, come la 6063, offrono una finitura più chiara rispetto ad altre, come quelle con un elevato contenuto di silicio.

Controlliamo inoltre meticolosamente i parametri chimici del pretrattamento e dell'anodizzazione. Ciò garantisce una crescita perfetta dello strato di ossido. Per ottenere risultati costanti è necessario questo livello di precisione.

| Fattore di controllo | Impatto sulla chiarezza | L'approccio di PTSMAKE |

|---|---|---|

| Selezione delle leghe | Elevata; alcune leghe sono più trasparenti | Guida i clienti verso le leghe ottimali |

| Preparazione della superficie | Alta; definisce la consistenza | Bagni chimici controllati con precisione |

| Processo di anodizzazione | Elevata; influisce sulla purezza dell'ossido | Monitoraggio rigoroso dei parametri |

Il controllo di questi fattori ci consente di garantire ai nostri clienti una finitura anodizzata trasparente prevedibile e di alta qualità in ogni occasione.

La nitidezza della finitura è frutto di un processo ingegnerizzato, non casuale. È il risultato di un substrato preparato, un pretrattamento accurato e un processo di anodizzazione perfettamente controllato. L'aspetto finale riflette direttamente la meticolosa cura dedicata a ogni singola fase della produzione.

Lo standard di riferimento: comprendere la norma MIL-A-8625

Quando si parla di anodizzazione trasparente, uno standard spicca su tutti: MIL-A-8625.

Si tratta di una specifica militare statunitense. Tuttavia, è lo standard globale de facto per l'anodizzazione. Fornisce un linguaggio chiaro e condiviso.

Per una finitura anodizzata trasparente, ci concentriamo su due parti fondamentali. Si tratta del Tipo II e della Classe 1. Questo garantisce che tutti siano sulla stessa lunghezza d'onda.

| Specifiche | Descrizione | Uso comune |

|---|---|---|

| MIL-A-8625 | Specifiche militari per rivestimenti anodici | Standard del settore |

| Tipo II | Anodizzazione con acido solforico | Decorativo e protettivo |

| Classe 1 | Non tinto (finitura naturale) | Anodizzazione trasparente |

Questo quadro previene malintesi. È fondamentale per ottenere risultati coerenti.

MIL-A-8625 non è solo un documento. È la base per una comunicazione chiara. Elimina ogni margine di incertezza dal processo. Quando un ingegnere specifica "anodizzato trasparente", questo standard definisce cosa significa in termini tecnici.

Ciò consente di evitare errori costosi e garantisce che il prodotto finale corrisponda al progetto iniziale. Noi di PTSMAKE ci affidiamo quotidianamente a questo standard.

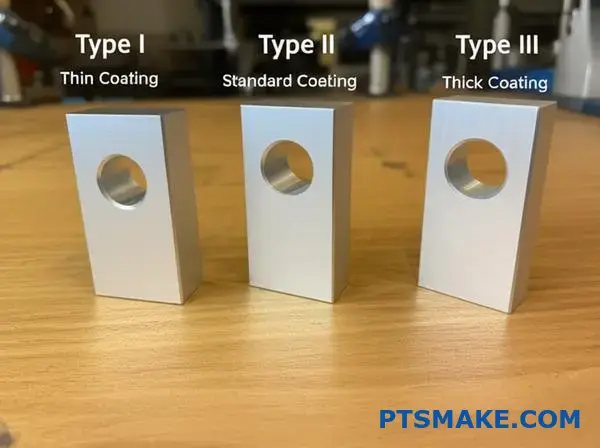

Tipi di rivestimenti anodici

La norma MIL-A-8625 descrive diversi tipi di rivestimento. Per le finiture trasparenti, ci concentriamo sul tipo II. Questo tipo utilizza acido solforico per creare un rivestimento di spessore moderato. È perfetto per garantire resistenza alla corrosione e un aspetto pulito.

Si differenzia dal tipo III, ovvero dall'anodizzazione con rivestimento duro. Il tipo III crea uno strato molto più spesso e resistente per applicazioni soggette a forte usura.

Classi di rivestimenti anodici

Lo standard definisce anche due classi. È qui che entra in gioco il termine "clear".

- Classe 1: Ciò significa che il rivestimento non è colorato. Manterrà l'aspetto naturale e trasparente dello strato anodico. Questa è la specifica per una vera finitura anodizzata trasparente.

- Classe 2: Questa classe prevede l'aggiunta di coloranti al rivestimento dopo il passivazione elettrolitica5 processo.

Ecco una semplice analisi:

| Designazione | Significato | Risultato |

|---|---|---|

| MIL-A-8625 Tipo II, Classe 1 | Acido solforico, non colorato | Finitura standard anodizzata trasparente. |

| MIL-A-8625 Tipo II, Classe 2 | Acido solforico, colorato | Finitura anodizzata colorata. |

Quindi, specificare "MIL-A-8625, Tipo II, Classe 1" è il modo più preciso per richiedere un componente standard anodizzato trasparente. Non lascia spazio a interpretazioni.

In breve, MIL-A-8625 è lo standard essenziale. Specificare il Tipo II per il processo e la Classe 1 per la finitura garantisce un rivestimento anodizzato trasparente di alta qualità, non colorato. Questa precisione è fondamentale per ottenere risultati di produzione prevedibili, un principio che seguiamo attentamente in PTSMAKE.

Quali sono i principali tipi di processi di anodizzazione trasparente?

Quando parliamo di anodizzazione trasparente, non si tratta di un processo unico valido per tutti i casi. Lo standard industriale MIL-A-8625 ne descrive i tipi principali. Ciascuno di essi può produrre una finitura trasparente o traslucida.

Tuttavia, le loro proprietà e i loro utilizzi ottimali differiscono in modo significativo. Scegliere quello giusto è fondamentale per le prestazioni del vostro componente.

Esaminiamo i tipi principali che possono causare un anodizzato trasparente rivestimento.

| Tipo di anodizzazione | Nome comune | Caratteristiche principali |

|---|---|---|

| Tipo I | Anodizzazione con acido cromico | Pellicola sottilissima, preserva la resistenza alla fatica |

| Tipo II | Anodizzazione con acido solforico | Decorativo standard, buona resistenza alla corrosione |

| Tipo III | Anodizzazione a strato duro | Pellicola più spessa, massima durezza |

Comprendere le differenze è fondamentale per fare la scelta giusta per il proprio progetto. Noi di PTSMAKE guidiamo quotidianamente i clienti in questo processo di selezione. Si tratta di trovare il giusto equilibrio tra estetica ed esigenze funzionali.

Tipo II: La scelta standard

Il tipo II, o anodizzazione con acido solforico, è il processo più comune per la finitura decorativa. anodizzato trasparente finitura. Crea uno strato di ossido poroso che offre una buona resistenza alla corrosione. È perfetto per l'elettronica di consumo e i componenti architettonici.

Tipo III: l'opzione durevole

Il tipo III, o anodizzazione con rivestimento duro, privilegia la funzionalità rispetto all'estetica. Sebbene spesso sia colorato di nero, il suo stato naturale è una finitura trasparente, grigia o color bronzo. Il colore dipende dalla lega di alluminio e dallo spessore del rivestimento. Il suo principale vantaggio è l'estrema durezza e resistenza all'usura. Ciò lo rende ideale per parti industriali soggette a forte usura.

Tipo I: La scelta dello specialista

Il tipo I, o anodizzazione con acido cromico, produce il film anodico più sottile. Ciò è fondamentale per i componenti con tolleranze strette e nelle applicazioni aerospaziali. Ha un impatto minimo sulla resistenza alla fatica del materiale. Il processo utilizza un diverso soluzione elettrolitica6 rispetto al Tipo II e III.

Ecco un rapido confronto basato sulla nostra esperienza progettuale:

| Caratteristica | Tipo I (acido cromico) | Tipo II (acido solforico) | Tipo III (rivestimento duro) |

|---|---|---|---|

| Spessore tipico | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Uso primario | Aerospaziale, componenti di precisione | Decorativo, uso generico | Componenti soggetti a forte usura |

| Aspetto | Da traslucido a grigio | Libero | Trasparente, grigio o bronzo |

La scelta del processo di anodizzazione trasparente più adatto (tipo I, II o III) dipende interamente dalle esigenze dell'applicazione, dall'estetica alla resistenza estrema all'usura. Ogni tipo offre un equilibrio unico di proprietà per garantire che il componente funzioni come previsto.

In che modo le diverse serie di leghe influiscono sull'aspetto finale?

La scelta della lega di alluminio giusta è fondamentale. Ciò è particolarmente vero per un anodizzato trasparente finitura. Il numero di serie indica cosa è stato aggiunto. Queste aggiunte modificano l'aspetto finale.

Il confine tra limpido e torbido

Alcune leghe producono una finitura brillante e incontaminata. Altre possono apparire giallastre o grigie. Questa differenza è fondamentale per la scelta del design.

| Gruppo Alloy | Aspetto tipico dell'anodizzazione |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Luminoso, chiaro |

| 2xxx, 7xxx | Giallastro, Grigiastro, Meno chiaro |

Comprendere questa distinzione fondamentale è il primo passo. Aiuta a gestire le aspettative relative all'aspetto del prodotto finale.

La differenza sta nella chimica. Gli elementi di lega reagiscono in modo unico durante il processo di anodizzazione. Questo è ciò che crea le variazioni visive.

Leghe ideali per l'anodizzazione trasparente

La serie 6xxx, in particolare i modelli 6061 e 6063, è una scelta molto diffusa. Noi di PTSMAKE la consigliamo spesso per i componenti estetici. Il suo contenuto di magnesio e silicio crea una finitura brillante e uniforme.

Allo stesso modo, anche le serie 5xxx (magnesio) e 3xxx (manganese) si anodizzano molto bene. La serie 1xxx, essendo quasi alluminio puro, offre la finitura più chiara possibile.

Leghe che pongono delle sfide

Le serie 2xxx e 7xxx sono un altro discorso. Si tratta di leghe ad alta resistenza. Sono spesso utilizzate per parti strutturali in cui l'aspetto estetico è secondario.

Il rame presente nelle leghe della serie 2xxx può causare una colorazione giallastra o addirittura brunastra dopo l'anodizzazione. Lo zinco presente nelle leghe della serie 7xxx tende a conferire un aspetto grigiastro o talvolta giallo opaco. Questi elementi formano microscopici composti intermetallici7 che non si anodizzano in modo uniforme.

Ecco una ripartizione più dettagliata basata sulla nostra esperienza progettuale.

| Serie Alloy | Elemento primario di lega | Comune anodizzato trasparente Risultato | Miglior caso d'uso per l'aspetto |

|---|---|---|---|

| 1xxx | Nessuno (99%+ Al) | Eccezionalmente limpido, brillante | Superfici decorative riflettenti |

| 3xxx | Manganese (Mn) | Ottima limpidezza, brillante | Uso generico, pentole |

| 5xxx | Magnesio (Mg) | Ottima chiarezza, brillante | Parti marine, architettoniche |

| 6xxx | Magnesio (Mg) e silicio (Si) | Ottima chiarezza, brillante | Estrusi, parti cosmetiche |

| 2xxx | Rame (Cu) | Tonalità giallastra/marrone, torbida | Non adatto per finiture trasparenti cosmetiche |

| 7xxx | Zinco (Zn) | Tinta grigiastra/gialla, torbida | Non adatto per finiture trasparenti cosmetiche |

Per questo motivo discutiamo sempre con i nostri clienti l'uso finale. In questo modo ci assicuriamo che il materiale selezionato soddisfi sia le esigenze meccaniche che estetiche.

La scelta della lega è imprescindibile per l'aspetto estetico. Per un risultato brillante, anodizzato trasparente finitura, attenersi alle serie 1xxx, 3xxx, 5xxx o 6xxx. Le serie 2xxx e 7xxx sono resistenti ma producono un risultato colorato e meno trasparente.

Come vengono classificati i difetti comuni dell'anodizzazione trasparente?

Per risolvere efficacemente i problemi, raggruppiamo i difetti in categorie. Questo ci aiuta a individuare rapidamente la causa principale. Evita congetture e fa risparmiare tempo.

Comprendere questi gruppi è fondamentale. Semplifica la diagnosi per qualsiasi parte anodizzata trasparente. Le categorie principali sono relative al processo, alla manipolazione e al materiale stesso.

Principali categorie di difetti

| Categoria | Esempi comuni |

|---|---|

| Relativo al processo | Bruciatura, rivestimento morbido, corrosione puntiforme |

| Relativo alla movimentazione | Graffi, segni di appoggi, impronte digitali |

| Relativo al materiale | Strisce, scolorimento, bande |

La classificazione dei difetti semplifica il nostro processo di controllo qualità. In PTSMAKE utilizziamo questo sistema per garantire che ogni componente sia conforme alle specifiche. Si tratta di un approccio pratico a un processo complesso.

Difetti legati al processo

Questi problemi si verificano durante il ciclo di anodizzazione stesso. Fattori quali temperatura, densità di corrente o concentrazioni chimiche errate sono le cause tipiche. Ad esempio, una corrente eccessiva può "bruciare" il pezzo, creando una superficie scura e ruvida.

Difetti legati alla manipolazione

Questi si verificano prima o dopo il processo di anodizzazione. Graffi dovuti a uno stoccaggio improprio o segni visibili lasciati dai rack sono esempi comuni. Sebbene alcuni segni lasciati dai rack siano inevitabili, la loro posizione è fondamentale e viene pianificata in anticipo con il cliente.

Difetti legati ai materiali

Anche la lega di alluminio grezza può presentare difetti. Problemi quali linee di estrusione o variazioni nella composizione della lega possono diventare visibili dopo l'anodizzazione. Alcune impurità presenti nel metallo, quali particelle intermetalliche8, può causare cavità o piccoli vuoti. Ecco perché la scelta dei materiali è così importante fin dall'inizio.

| Origine del difetto | Causa primaria | Indizio diagnostico |

|---|---|---|

| Processo | Parametri del serbatoio non corretti | Il difetto è uniforme o presenta uno schema regolare in tutto il lotto. |

| Manipolazione | Contatto fisico | Segni casuali e non ripetitivi come graffi |

| Materiale | Composizione della lega/impurità | Segue la direzione delle venature del materiale o dell'estrusione |

È fondamentale classificare i difetti in categorie relative al processo, alla manipolazione e al materiale. Ciò fornisce una tabella di marcia logica per la risoluzione dei problemi, garantendo soluzioni più rapide e accurate per ottenere una finitura anodizzata perfettamente trasparente. Questo approccio sistematico riduce gli sprechi e migliora la coerenza in ogni progetto.

Quali sono i parametri chiave di prestazione per questa finitura?

Una finitura è molto più di una superficie esteticamente gradevole. Il suo vero valore risiede nelle sue prestazioni. Dobbiamo affidarci a dati oggettivi, non solo all'aspetto estetico.

Le metriche chiave forniscono tali dati. Ci dicono come un rivestimento si comporterà nel mondo reale. Questo è fondamentale per garantire l'affidabilità.

Attributi fondamentali di qualità

Ci concentriamo su quattro aree chiave. Ciascuna di esse viene misurata con test specifici standard del settore. Ciò garantisce risultati coerenti e affidabili per ogni componente.

| Metrico | Test comune | Scopo |

|---|---|---|

| Spessore | Correnti parassite/micrometro | Garantisce una protezione adeguata |

| Corrosione | Nebbia salina (ASTM B117) | Prevede la durata di vita in ambienti difficili |

| Abrasione | Test di Taber | Misura la resistenza all'usura |

| Sigillatura | Test della macchia di tintura | Verifica l'integrità del rivestimento |

Comprendere nel dettaglio questi parametri è fondamentale. Ti aiuta a specificare esattamente ciò di cui hai bisogno per la tua applicazione. Analizziamo perché ogni test è importante.

Spessore del rivestimento (micron o mil)

Lo spessore è una questione di equilibrio. Se troppo sottile, il pezzo non è sufficientemente protetto. Se troppo spesso, può diventare fragile o alterare le dimensioni critiche del pezzo. Per un anodizzato trasparente La precisione dello spessore garantisce un perfetto adattamento nell'assemblaggio.

Resistenza alla corrosione (ore di nebbia salina)

Il test in nebbia salina (ASTM B117) è un test di corrosione accelerata. Riproduce anni di esposizione a condizioni ambientali estreme in poche centinaia di ore. Sulla base dei nostri test, specificare il numero di ore richieste è fondamentale per i componenti utilizzati all'aperto o in ambienti corrosivi.

Resistenza all'abrasione (test Taber)

Questo test misura la resistenza all'usura e all'attrito. Una ruota abrasiva ponderata ruota sulla superficie. Contiamo i cicli fino a quando il substrato non viene esposto. Questi dati sono fondamentali per comprendere il proprietà tribologiche9 di una finitura, in particolare per le parti mobili.

| Parametro del test | Descrizione |

|---|---|

| Carico di prova | Il peso (in grammi) applicato alle mole abrasive. |

| Tipo di ruota | La mola abrasiva specifica utilizzata (ad esempio, CS-10, H-18). |

| Cicli | Il numero di rotazioni prima del guasto o della valutazione. |

Qualità della sigillatura (prova con colorante)

I rivestimenti anodizzati sono porosi. La sigillatura chiude questi pori. Il test con colorante rivela eventuali difetti nella sigillatura. Una sigillatura scadente rende il componente vulnerabile alla corrosione, indipendentemente dallo spessore del rivestimento.

Questi parametri trasformano una valutazione soggettiva della qualità in dati oggettivi e verificabili. Ciò garantisce che i componenti finiti funzionino esattamente come previsto, assicurando affidabilità e longevità al prodotto finale.

Quali variabili determinano l'aspetto opaco o brillante della superficie?

L'aspetto finale di un componente anodizzato non è casuale. È il risultato di una serie di scelte deliberate. Possiamo suddividerle in due categorie principali.

In primo luogo, il materiale stesso gioca un ruolo fondamentale. In secondo luogo, anche i processi chimici che applichiamo sono altrettanto importanti.

Caratteristiche del substrato

La condizione iniziale dell'alluminio è fondamentale. La lega e la finitura superficiale iniziale determinano l'aspetto finale.

Scelte di processo

Il trattamento chimico del materiale determina il risultato finale. L'incisione e la lucidatura sono fasi fondamentali che definiscono la texture e la lucentezza finali.

| Fattore | Contribuisce a Matte | Contribuisce a Bright |

|---|---|---|

| Substrato | Finitura iniziale grezza | Finitura iniziale liscia |

| Processo | Incisione alcalina lunga | Immergere in un prodotto chimico sbiancante |

Approfondiamo il funzionamento di queste variabili. Per ottenere una finitura opaca o brillante perfetta è necessario controllare sia il materiale che il processo.

Substrato: il punto di partenza

Selezione delle leghe

Le diverse leghe di alluminio reagiscono in modo diverso. Ad esempio, la lega 6061 tende a produrre una finitura meno brillante rispetto a una lega della serie 5xxx dopo l'anodizzazione. Ciò è dovuto al suo contenuto di silicio.

Finitura superficiale iniziale

Una parte che viene lucidata meccanicamente prima di qualsiasi trattamento chimico porterà naturalmente a una finitura più brillante. Al contrario, una superficie sabbiata con microsfere risulterà opaca. La texture iniziale è fondamentale. Ciò è particolarmente vero per una finitura anodizzata trasparente.

Processo: Il tocco chimico

La preparazione della superficie prima dell'anodizzazione è fondamentale. Il bagno chimico giusto può cambiare completamente il profilo della superficie.

L'incisione alcalina è una fase fondamentale. Un tempo di incisione più lungo crea una superficie più diffusa, che diffonde la luce. Ciò conferisce un aspetto opaco. Questo processo rimuove delicatamente il materiale per creare una micro-rugosità.

Per ottenere una finitura brillante, spesso utilizziamo uno specifico bagno chimico lucidante. Questo processo leviga la superficie a livello microscopico. Una superficie più liscia aumenta riflessione speculare10, che i nostri occhi vedono come luminoso o simile a uno specchio.

| Fase del processo | Effetto sulla superficie | Risultato visivo |

|---|---|---|

| Incisione lunga | Aumenta la micro-rugosità | Opaco |

| Incisione breve | Variazione minima | Mantiene la finitura iniziale |

| Bright Dip | Riduce la micro-rugosità | Luminoso / Specchiato |

| Nessun calo | Nessuna lucidatura chimica | Dipende dal substrato |

Nei nostri progetti presso PTSMAKE, bilanciamo attentamente queste variabili. Collaboriamo con i clienti per abbinare la lega e il processo all'estetica desiderata, garantendo risultati coerenti dal prototipo alla produzione.

Ottenere una finitura opaca o brillante specifica non è una magia. È il risultato calcolato del controllo delle caratteristiche della materia prima e dei processi chimici applicati, dalla struttura iniziale della superficie alla durata dell'incisione alcalina e all'uso di immersioni schiarenti.

Come si selezionano i pretrattamenti per ottenere la finitura desiderata?

La scelta del pretrattamento giusto non è solo un passo preliminare. È la base per la finitura finale. La scelta influisce direttamente sull'estetica e sulla funzionalità. Il tuo obiettivo finale determina il percorso da seguire.

Per un look brillante e speculare

Se avete bisogno di una superficie brillante, simile a uno specchio, la lucidatura chimica è il metodo indicato. Questo processo leviga la superficie a livello microscopico, aumentandone la riflettività.

Per una finitura satinata opaca

Per ottenere un aspetto uniforme e antiriflesso, l'incisione alcalina è la soluzione ideale. Questo processo crea un effetto satinato morbido che nasconde efficacemente le piccole imperfezioni della superficie.

Quando i dettagli sono fondamentali

Se è fondamentale preservare i bordi affilati e i dettagli lavorati in modo complesso, è preferibile una leggera incisione o una semplice pulizia. In questo modo si evita di rimuovere materiale in eccesso.

| Finitura desiderata | Trattamento preliminare consigliato |

|---|---|

| Luminoso, speculare | Sbiancamento chimico |

| Uniforme, satinato opaco | Incisione alcalina |

| Dettagli conservati | Incisione leggera / Pulizia |

Uno sguardo più approfondito alla metodologia decisionale

Fare la scelta giusta non è solo una questione di estetica. È necessario considerare il materiale del pezzo, la sua applicazione finale e le tolleranze dimensionali. Una incisione aggressiva, ad esempio, offre un'ottima finitura opaca ma rimuove materiale. Questo può essere un problema per i pezzi con tolleranze strette.

Noi di PTSMAKE guidiamo i clienti in questo processo. Partiamo dal risultato desiderato e procediamo a ritroso. In questo modo garantiamo che il pretrattamento valorizzi il componente, anziché comprometterne il design. L'obiettivo è trovare il giusto equilibrio tra estetica e requisiti funzionali.

Ad esempio, una parte che richiede una lunga durata anodizzato trasparente La finitura può essere sottoposta a un trattamento specifico per garantire un'adesione ottimale del rivestimento e un aspetto estetico uniforme. Il processo richiede un attento equilibrio. L'interazione della soluzione chimica con la superficie del metallo crea un particolare tipo di diffusione della luce o riflessione speculare11, definendo il suo aspetto finale.

| Fattore | Finitura brillante | Finitura opaca | Conservazione dei dettagli |

|---|---|---|---|

| Obiettivo primario | Alta riflettività | Basso abbagliamento, uniformità | Mantenere le tolleranze |

| Metodo comune | Sbiancante chimico | Incisione alcalina | Pulizia leggera / Deossidazione |

| Il rischio | Può rivelare difetti | Rimozione di materiale minore | Non può nascondere i difetti |

La scelta del pretrattamento è una decisione strategica. Essa bilancia l'obiettivo estetico con la funzione del componente. Allineare la finitura, che sia lucida, opaca o dettagliata, con il metodo corretto è fondamentale per ottenere un risultato soddisfacente.

Come si esegue un test non distruttivo dello spessore di un film?

L'uso di un misuratore a correnti parassite è molto semplice. Si tratta dello standard industriale per la misurazione dei rivestimenti non conduttivi. Ciò include rivestimenti come vernici o strati anodizzati trasparenti su metalli non ferrosi.

Ecco come procediamo in PTSMAKE.

Fase 1: Calibrazione

Per prima cosa, calibriamo lo strumento di misura. Questo garantisce che le nostre letture siano accurate fin dall'inizio. A tal fine utilizziamo un pezzo non rivestito o standard certificati.

Fase 2: Misurazione

Successivamente, posizioniamo la sonda sulla superficie. Deve essere salda e perpendicolare. Questa semplice azione impedisce risultati distorti.

Fase 3: Calcolo della media

Infine, effettuiamo più letture. Misuriamo diversi punti chiave e poi calcoliamo la media dei risultati per ottenere un valore finale affidabile dello spessore.

| Passo | Azione | Scopo |

|---|---|---|

| 1 | Calibrare il misuratore | Garantire l'accuratezza |

| 2 | Posizionare correttamente la sonda | Ottenere una lettura corretta |

| 3 | Valori medi | Ottieni uno spessore complessivo affidabile |

L'importanza della precisione in ogni fase

Ottenere una misurazione affidabile non significa semplicemente posizionare una sonda su una superficie. Ogni fase è fondamentale per il controllo qualità. Ciò è particolarmente vero per i componenti con tolleranze strette, dove ogni micron è importante.

Perché la calibrazione è imprescindibile

La calibrazione definisce lo standard di riferimento per la precisione. In PTSMAKE, effettuiamo sempre la calibrazione sullo stesso substrato del componente sottoposto a test. Uno strumento calibrato su una lega di alluminio potrebbe fornire letture diverse su un'altra lega. Anche la temperatura può influire sulle letture, pertanto acclimatiamo i componenti e gli strumenti.

Questo processo si basa sul principio di Induzione elettromagnetica12. La sonda genera un campo magnetico variabile che induce correnti parassite nel substrato metallico. Lo spessore del rivestimento influisce sull'intensità di queste correnti, che vengono misurate dal calibro.

Padroneggiare il posizionamento della sonda

Il posizionamento della sonda è estremamente importante. Su superfici curve, potrebbe essere necessario un adattatore speciale per garantire la stabilità. È inoltre necessario evitare di effettuare misurazioni troppo vicine a un bordo, poiché ciò potrebbe distorcere il campo magnetico e fornire letture errate.

| Errore comune | Conseguenza | Le migliori pratiche |

|---|---|---|

| Sonda inclinata | Lettura bassa imprecisa | Posizionare saldamente e perpendicolarmente |

| Misurazione dei bordi | Lettura imprecisa alta/bassa | Rimanere a diversi millimetri dai bordi |

| Superficie ruvida | Letture instabili | Media dei punti a distanza ravvicinata |

La logica alla base della media

Una singola lettura può essere fuorviante. I rivestimenti anodizzati possono presentare lievi variazioni su una superficie. Effettuando diverse misurazioni su aree significative e calcolandone la media, otteniamo una rappresentazione reale dello spessore complessivo del film, garantendo che il componente soddisfi le specifiche.

L'uso di un misuratore a correnti parassite richiede un'attenta calibrazione, un posizionamento preciso della sonda e il calcolo della media di più letture. Seguire questi passaggi garantisce una misurazione accurata e non distruttiva dello spessore del film, fondamentale per garantire la qualità nella produzione e soddisfare le specifiche del cliente.

Come è possibile stimare con precisione il costo dell'anodizzazione?

Sveliamo il mistero dei costi dell'anodizzazione. Non si tratta di un'arte segreta, bensì di una formula pratica basata su fattori chiari e tangibili. Possiamo semplificarla per ottenere una stima attendibile.

I principali fattori di costo

Il prezzo è determinato principalmente da due fattori: il tempo di lavorazione e la superficie del pezzo. È come dipingere una parete.

Una parete più grande costa di più da dipingere. Uno strato di vernice più spesso richiede più tempo e materiale. L'anodizzazione funziona secondo un principio molto simile.

La formula di base

Ecco un modo semplice per concettualizzare il costo:

| Fattore | Descrizione | Impatto sui costi |

|---|---|---|

| Superficie | L'area totale della parte da rivestire. | Più alto |

| Tempo nel serbatoio | Per quanto tempo il pezzo rimane nel bagno di anodizzazione. | Più alto |

| Manipolazione | La complessità di sistemare il pezzo in modo sicuro. | Più alto |

Questo semplice schema ti aiuta a comprendere qualsiasi preventivo che ricevi.

Rendiamo questa formula più pratica. I dettagli relativi a questi fattori sono ciò che determina realmente il prezzo finale che pagherete per i vostri componenti.

Calcolo dell'area superficiale

Per forme semplici come blocchi o piastre, è facile. Basta usare la geometria di base. Per parti più complesse, il software CAD è lo strumento migliore. È in grado di calcolare la superficie totale con un solo clic. Fornisci sempre questo dato al tuo fornitore per ottenere un preventivo accurato.

Spessore e tempo di anodizzazione

Lo spessore richiesto del rivestimento influisce direttamente sul tempo di permanenza nel serbatoio. Più spesso e resistente anodizzato trasparente La finitura richiede un'immersione più lunga. Ciò comporta un maggiore consumo di elettricità e sostanze chimiche, con un conseguente aumento dei costi complessivi. La relazione tra corrente, tempo e deposito del rivestimento è regolata da Le leggi di Faraday sull'elettrolisi13.

L'impatto dello stoccaggio e della movimentazione

Questo è spesso un fattore di costo nascosto. I componenti devono essere fissati saldamente sui rack per garantire un rivestimento uniforme e un contatto elettrico ottimale. Le forme complesse possono essere molto difficili da sistemare sui rack.

Questa difficoltà comporta costi diretti di manodopera. Ancora più importante, un incassaggio inadeguato può causare segni di contatto o altri difetti di qualità.

Ecco un'idea generale di come la complessità influisce sui costi:

| Complessità delle scaffalature | Esempio | Moltiplicatore di costo |

|---|---|---|

| Semplice | Piastre piatte, blocchi solidi | 1.0x |

| Moderato | Parti con alcuni fori passanti o curve | 1,2x – 1,5x |

| Complesso | Geometrie complesse, cavità profonde | 1,5x – 2,0x+ |

Nel nostro lavoro presso PTSMAKE, spesso progettiamo rack personalizzati per progetti complessi al fine di garantire la qualità e ottimizzare i costi.

Per stimare i costi dell'anodizzazione, occorre concentrarsi su tre variabili chiave. Calcolare la superficie totale, considerare il tempo necessario per ottenere lo spessore desiderato e valutare la complessità di movimentazione del pezzo per il posizionamento sul rack. Questi fattori sono i principali determinanti del prezzo finale.

Quali sono le migliori pratiche per la manutenzione delle superfici anodizzate?

La manutenzione dell'alluminio anodizzato è sorprendentemente semplice. Non sono necessari prodotti chimici aggressivi né strofinamenti energici. Il segreto sta in una pulizia delicata e regolare.

Questo approccio preserva lo strato protettivo anodico. Assicura che i vostri componenti mantengano il loro aspetto e la loro funzionalità per anni. Una cura adeguata previene costose sostituzioni in futuro. Forniamo sempre queste indicazioni per i componenti che produciamo.

L'approccio delicato

Inizia sempre con il metodo di pulizia più delicato. Una semplice soluzione di sapone neutro e acqua è solitamente sufficiente per la maggior parte dello sporco e della sporcizia.

La coerenza è fondamentale

Una pulizia regolare previene l'accumulo di contaminanti. Ciò rende ogni sessione di pulizia più facile ed efficace. Protegge l'integrità della superficie nel tempo.

L'anodizzazione crea uno strato di ossido duro e poroso. Sebbene resistente, questo strato è vulnerabile a determinate sostanze chimiche. I detergenti aggressivi possono rimuovere questo rivestimento protettivo.

Questo danno può causare scolorimento e corrosione. Una volta compromesso lo strato anodico, l'alluminio sottostante rimane esposto. Il danno è spesso irreversibile senza una nuova anodizzazione dell'intero componente.

Comprendere l'impatto chimico

Pensate allo strato anodico come a uno scudo. Gli acidi e gli alcali forti sono come martelli per questo scudo. Attaccano chimicamente e dissolvono l'ossido di alluminio. Questo è il motivo per cui il scala del pH14 del tuo detergente è molto importante. Un pH neutro è il più sicuro.

Noi di PTSMAKE poniamo particolare attenzione alla cura nella fase di post-produzione. Un prodotto lavorato con cura e anodizzato trasparente ogni parte merita una manutenzione adeguata. Ciò garantisce che la finitura rifletta i nostri standard di qualità per tutta la sua durata.

| Detergenti consigliati | Detergenti da evitare |

|---|---|

| Sapone delicato o detergente | Polveri abrasive o spugne abrasive |

| Acqua (preferibilmente distillata) | Detergenti con acidi forti (basso pH) |

| Solventi come cherosene o trementina | Detergenti con alcali forti (pH elevato) |

| Un panno morbido o una spugna | Lana d'acciaio o altre spazzole abrasive |

Questo semplice grafico aiuta i nostri clienti a evitare errori comuni. Seguire queste regole protegge il loro investimento e garantisce prestazioni a lungo termine.

La manutenzione delle superfici anodizzate è molto semplice. Per la pulizia regolare, utilizzare acqua e sapone neutro. È fondamentale evitare prodotti chimici abrasivi, altamente acidi o alcalini. Questa semplice routine di manutenzione preserverà lo strato protettivo, garantendo la durata e una finitura resistente dei componenti.

Come è possibile riparare efficacemente una superficie anodizzata danneggiata?

Molti credono che sia sufficiente "ritoccare" una superficie anodizzata danneggiata. Si tratta di un errore comune. Una riparazione autentica consiste in un restauro completo, non in una semplice verniciatura rapida.

L'unica vera soluzione

L'unico modo corretto per riparare il danno è ricominciare da zero. Ciò comporta la rimozione completa dello strato vecchio. Quindi, rifiniamo la superficie prima di anodizzare nuovamente l'intera parte.

Mito e realtà sulla riparazione

| Mito | Realtà |

|---|---|

| Le penne correttrici funzionano. | Coprono solo il danno, non lo riparano. |

| È una soluzione rapida. | Si tratta di un processo accurato e articolato in più fasi. |

| Le riparazioni parziali vanno bene. | Questo porta a una finitura irregolare e debole. |

Questo processo completo garantisce una finitura uniforme e durevole.

Riparare una superficie anodizzata è più complicato di quanto sembri. Le semplici vernici di ritocco non sono in grado di legarsi chimicamente con l'ossido di alluminio. Ciò comporta una riparazione debole e temporanea che si sfoggerà rapidamente.

Fase 1: Sverniciatura chimica

In primo luogo, il componente viene immerso in un bagno chimico. Questa soluzione è formulata per dissolvere il materiale danneggiato. Strato anodico15 senza danneggiare il substrato di alluminio sottostante. Questo passaggio è fondamentale per creare una base pulita per la nuova finitura.

Fase 2: Rifinitura delle superfici

Dopo la sverniciatura, ispezioniamo l'alluminio nudo. Se sono presenti graffi profondi o scalfitture, questi devono essere rimossi meccanicamente. Ciò può comportare una leggera levigatura, lucidatura o sabbiatura per ripristinare una superficie liscia e uniforme. Una superficie adeguata è essenziale.

Fase 3: Rianodizzazione dell'intero componente

Infine, il pezzo viene sottoposto nuovamente al processo di anodizzazione completo. Ciò garantisce che il nuovo strato protettivo sia uniforme su tutta la superficie. Questo è fondamentale sia per la protezione che per l'estetica, in particolare per un anodizzato trasparente finitura dove l'uniformità è fondamentale.

| Fase del processo | Scopo | Considerazioni chiave |

|---|---|---|

| Striscia chimica | Rimuovere il vecchio strato anodizzato | Utilizzare prodotti chimici adeguati per evitare di danneggiare l'alluminio. |

| Rifinitura della superficie | Rimuovere le imperfezioni fisiche | Deve corrispondere alla struttura originale della superficie |

| Rianodizzare | Applicare un nuovo strato protettivo | Garantisce uno spessore e un aspetto uniformi |

Alla PTSMAKE, questo è l'unico metodo di cui ci fidiamo per ottenere un risultato impeccabile, come nuovo.

Riparare efficacemente una superficie anodizzata non è un semplice ritocco. Richiede un processo completo in tre fasi: sverniciatura chimica dello strato vecchio, rifinitura del metallo di base e poi rianodizzazione dell'intero pezzo per garantire una finitura durevole e perfettamente uniforme.

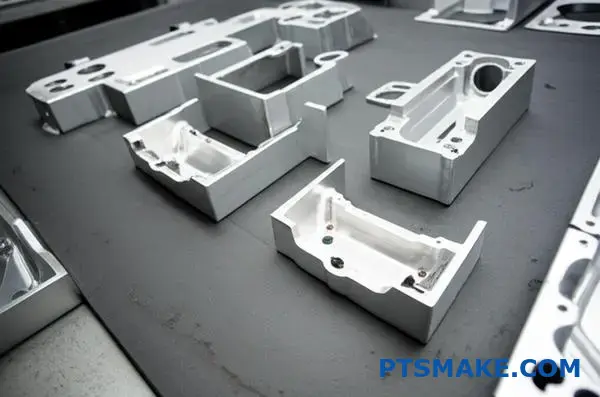

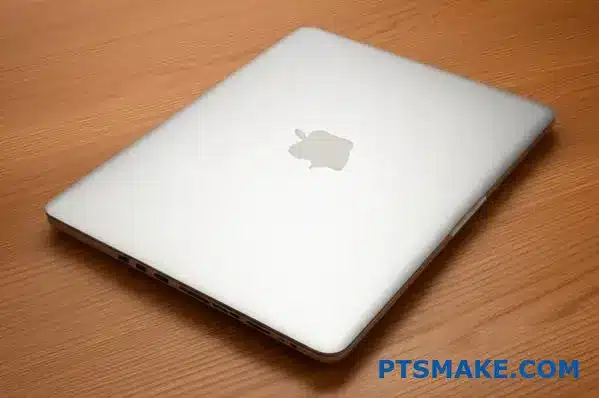

Perché è stata scelta l'anodizzazione trasparente per gli involucri dei dispositivi elettronici di consumo?

Prendiamo in esame un oggetto familiare: un laptop di alta gamma. Perché il suo involucro metallico è così piacevole al tatto e ha un aspetto così pulito? La risposta è spesso chiara: anodizzazione.

Questa finitura non è solo estetica. È una scelta ingegnosa dal punto di vista tecnico. Mantiene la naturale lucentezza metallica dell'alluminio, ma aggiunge uno strato protettivo resistente. Questa scelta combina eleganza e resistenza nel mondo reale.

Il perfetto equilibrio tra forma e funzionalità

La decisione di utilizzare una finitura anodizzata trasparente deriva dal bilanciamento di molteplici esigenze. I designer desiderano un look elegante e moderno. Gli ingegneri hanno bisogno che sia resistente e funzionale.

| Caratteristica | Alluminio grezzo | Alluminio anodizzato chiaro |

|---|---|---|

| Guarda | Opaco, soggetto a sbavature | Luminoso, metallico di alta qualità |

| Sentire | Morbido, facilmente graffiabile | Superficie dura e liscia |

| Coerenza | Può variare | Uniforme e pulito |

Questo processo offre il meglio di entrambi i mondi.

Ripensa a quel laptop. Il corpo in alluminio lo rende incredibilmente leggero e aiuta a dissipare il calore. Ma l'alluminio grezzo è morbido, si graffia facilmente e conduce l'elettricità. È qui che l'anodizzazione trasparente diventa essenziale.

Il processo crea uno strato duro, simile alla ceramica, di ossido di alluminio sulla superficie. Questo strato è integrato nel metallo, non solo rivestito sulla superficie. Quindi, non si scheggia né si stacca come la vernice.

La durata incontra la sicurezza elettrica

Questo strato rigido migliora notevolmente la resistenza ai graffi. Nei nostri test presso PTSMAKE, abbiamo constatato che resiste all'usura quotidiana molto meglio dell'alluminio non trattato. Mantiene il dispositivo come nuovo per molto più tempo.

Un altro vantaggio fondamentale è l'isolamento elettrico. Lo strato di ossido di alluminio è un eccellente isolante elettrico. Crea una pellicola non conduttiva.

Questo impedisce cortocircuiti se i fili interni toccano l'involucro. Inoltre protegge l'utente. L'elevata rigidità dielettrica16 è una caratteristica di sicurezza fondamentale, soprattutto nei progetti elettronici compatti.

| Proprietà | Vantaggi per l'elettronica |

|---|---|

| Resistenza ai graffi | Mantiene un aspetto elegante nel tempo |

| Leggero | Migliora la portabilità e l'esperienza utente |

| Non conduttivo | Previene i cortocircuiti elettrici, garantisce la sicurezza |

Questa combinazione di leggerezza, resistenza, durata e sicurezza elettrica rende l'alluminio anodizzato trasparente la scelta ideale. È una decisione basata sulle prestazioni e sull'esperienza dell'utente, aspetti che consideriamo prioritari nei componenti che produciamo.

L'anodizzazione trasparente offre una tripletta perfetta per l'elettronica: un aspetto premium, una robusta resistenza ai graffi e una superficie non conduttiva per la sicurezza. Questo la rende la scelta ideale per gli involucri leggeri in alluminio, combinando l'estetica con la protezione funzionale essenziale per i componenti interni.

Specificare la migliore finitura anodizzata per uso architettonico esterno.

La scelta della finitura giusta per l'alluminio architettonico da esterno è fondamentale. È necessaria una soluzione in grado di resistere al sole, alla pioggia e agli sbalzi di temperatura per decenni. L'obiettivo è la massima durata.

Qual è quindi la scelta migliore? È necessario dare priorità alla stabilità ai raggi UV e alla resistenza alla corrosione sopra ogni altra cosa. Una finitura anodizzata standard potrebbe non essere sufficiente.

Sulla base della nostra esperienza progettuale presso PTSMAKE, una combinazione specifica di fattori garantisce le migliori prestazioni a lungo termine. Analizzeremo per voi questa specifica.

Riassumiamo tutto questo in una specifica chiara. Per qualsiasi applicazione architettonica esterna, consigliamo una finitura conforme allo standard MIL-A-8625. Nello specifico, suggeriamo il Tipo II, Classe 1.

Il tipo II utilizza acido solforico, creando un robusto strato protettivo. La classe 1 indica che non è tinto. Questo è ciò che comunemente viene definito anodizzato trasparente finitura. Poiché non sono presenti coloranti organici, non c'è nulla che possa sbiadire sotto l'esposizione ai raggi UV. Questo è un vantaggio importante.

Il vero segreto della longevità, tuttavia, è lo spessore. L'anodizzazione standard potrebbe essere troppo sottile. Consigliamo uno spessore del rivestimento compreso tra 18 e 25 micron. Questo soddisfa lo standard AAMA 611 per uso architettonico. Questo spessore maggiore ossido di alluminio poroso17 Lo strato offre una protezione superiore contro la corrosione e l'abrasione.

Infine, il processo di sigillatura è fondamentale. Una sigillatura in due fasi di alta qualità, che spesso prevede una sigillatura con acqua calda seguita da una sigillatura chimica, garantisce la protezione. Ciò assicura che i pori siano completamente chiusi, impedendo qualsiasi intrusione ambientale.

| Specifiche | Raccomandazione | Motivo |

|---|---|---|

| Standard | MIL-A-8625 | Garantisce qualità e uniformità. |

| Tipo | Tipo II | Eccellente resistenza alla corrosione. |

| Classe | Classe 1 (anodizzato trasparente) | Eccellente stabilità ai raggi UV, nessun scolorimento. |

| Spessore | 18-25 micron | Conforme alla norma AAMA 611 in materia di durata. |

| Sigillatura | Due fasi di alta qualità | Massimizza la protezione dalla corrosione. |

Per le parti architettoniche esterne, la scelta ottimale è un MIL-A-8625 Tipo II, Classe 1 (anodizzato trasparente). Assicurarsi che lo spessore sia compreso tra 18 e 25 micron e che sia presente una sigillatura in due fasi per garantire la massima stabilità ai raggi UV e resistenza alla corrosione, garantendo prestazioni a lungo termine.

L'anodizzazione trasparente potrebbe essere adattata alle applicazioni di impianti medici?

L'uso dell'anodizzazione trasparente per gli impianti medici è un concetto avanzato. Non è una pratica standard. Questo perché i requisiti per i dispositivi medici sono estremamente elevati. Il corpo umano è un ambiente sensibile.

La purezza è tutto

Le sostanze chimiche utilizzate nel processo devono essere assolutamente pure. Qualsiasi contaminazione può causare una reazione negativa nel paziente. Ciò richiede controlli rigorosi del processo.

Lo strato di ossido

Anche lo strato anodizzato deve essere perfetto. Non deve presentare crepe o difetti. Tali imperfezioni potrebbero diventare punti di corrosione o proliferazione batterica.

| Materiale | Sfida chiave per gli impianti | Uso medico tipico |

|---|---|---|

| Alluminio | Potenziale lisciviazione ionica | Dispositivi esterni, alloggiamenti |

| Titanio | Standard consolidato | Impianti interni, articolazioni |

L'utilizzo dell'alluminio anodizzato trasparente per gli impianti amplia i confini. La sfida principale è garantire la totale sicurezza del paziente. Ciò va oltre la semplice resistenza alla corrosione. Le preoccupazioni principali riguardano la purezza del materiale e l'integrità finale della superficie.

Biocompatibilità e tenuta

Lo strato di ossido di alluminio è generalmente inerte. Tuttavia, gli agenti sigillanti utilizzati per chiudere i pori possono rappresentare un problema. Molti sigillanti comuni non sono sicuri per l'uso interno. Biocompatibilità18 è il fattore più critico. Dobbiamo dimostrare che la superficie finale non danneggerà i tessuti umani.

Contrasto con anodizzazione al titanio

Il titanio è lo standard industriale per gli impianti. Il suo strato di ossido, spesso creato tramite anodizzazione di tipo II, è noto per essere altamente biocompatibile e stabile. A differenza dell'anodizzazione dell'alluminio, in genere non richiede una fase di sigillatura separata, che elimina una delle principali fonti di potenziale contaminazione.

Noi di PTSMAKE conosciamo bene il controllo dei processi. Per qualsiasi applicazione altamente specializzata, ogni fase, dall'approvvigionamento delle sostanze chimiche all'ispezione finale, viene documentata e verificata.

| Caratteristica | Alluminio anodizzato chiaro | Anodizzazione del titanio di tipo II |

|---|---|---|

| Materiale di base | Leghe di alluminio | Leghe di titanio (ad esempio, Ti-6Al-4V) |

| Fase di sigillatura | Di solito richiesto | Non richiesto |

| Biocompatibilità | Discutibile (dipende dal sigillante) | Eccellente, ben consolidato |

| Sfida primaria | Verifica della sicurezza dei sigillanti e degli strati | Coerenza del processo |

Adattare l'anodizzazione trasparente agli impianti medici rappresenta una sfida significativa. Il processo richiede purezza assoluta e una superficie impeccabile e biocompatibile, il che costituisce un ostacolo importante rispetto alla sicurezza consolidata dell'anodizzazione del titanio.

Come rendere più sostenibile il processo di anodizzazione?

Per andare oltre la semplice conformità sono necessarie innovazioni. Possiamo ridurre significativamente l'impatto ambientale dell'anodizzazione.

Ciò significa chimica più intelligente, efficienza energetica e migliore gestione delle risorse. Esaminiamo alcune azioni chiave che possiamo intraprendere.

Aree chiave per l'innovazione sostenibile

La tabella sottostante illustra alcuni cambiamenti di grande impatto. Questi cambiamenti ci avvicinano a una produzione più ecologica.

| Area | Metodo tradizionale | Soluzione sostenibile |

|---|---|---|

| Deossidante | Cromo esavalente | Deossidanti non cromati |

| Sigillatura | Vapore ad alta temperatura | Guarnizioni per temperature medie |

| Risciacquo | Serbatoi statici | Risciacquo a spruzzo/controcorrente |

| Uso di acidi | Smaltire | Recuperare e riciclare |

Adottare una chimica più intelligente

Deossidanti non cromati

Il cromo esavalente è un noto agente cancerogeno. Il passaggio ad alternative senza cromo è fondamentale per la sicurezza e l'ambiente. Queste moderne formule offrono ottime prestazioni senza il pesante onere normativo. Questo cambiamento protegge sia le persone che il pianeta.

Migliorare l'efficienza energetica e idrica

Sigillatura a media temperatura

La sigillatura tradizionale spesso utilizza acqua bollente. Ciò comporta un consumo energetico enorme. Nel nostro lavoro presso PTSMAKE, abbiamo scoperto che le sigillature a media temperatura sono altamente efficaci.

Funzionano a temperature più basse, riducendo i costi energetici. Sono particolarmente efficaci per finiture come l'alluminio anodizzato trasparente, mantenendo la qualità e risparmiando risorse.

Tecniche avanzate di risciacquo

Possiamo utilizzare risciacqui a spruzzo o controcorrente per ridurre drasticamente il consumo di acqua. Questo semplice cambiamento riduce al minimo le acque reflue. Inoltre, abbassa i costi e la complessità del trattamento dell'acqua.

Chiudere il cerchio con i sistemi di recupero

Investire nel recupero dell'acido è una svolta rivoluzionaria. Tecnologie come dialisi di diffusione19 ci consentono di recuperare e riutilizzare gli acidi dal processo. Questa pratica riduce i rifiuti chimici e abbassa i costi di acquisto. Trasforma efficacemente un flusso di rifiuti in una risorsa preziosa per l'impianto.

Grazie all'implementazione di disossidanti senza cromo, guarnizioni a risparmio energetico, risciacqui efficienti e recupero degli acidi, creiamo un processo davvero sostenibile. È una vittoria per l'ambiente, la sicurezza dei lavoratori e l'efficienza operativa.

Come anodizzare i pezzi per la successiva incisione laser?

La combinazione dell'anodizzazione con l'incisione laser è una scelta molto diffusa. Questo processo richiede un'attenta pianificazione per ottenere risultati ottimali. Il laser agisce rimuovendo lo strato anodizzato. In questo modo viene esposto l'alluminio grezzo sottostante.

Il ruolo dello spessore del rivestimento

Un fattore chiave è lo spessore dello strato anodizzato. Esso influisce direttamente sull'aspetto finale. Uno strato più spesso offre un contrasto migliore. Ciò vale sia per le finiture anodizzate colorate che per quelle trasparenti.

| Spessore (micron) | Risultato dell'incisione | Raccomandazione |

|---|---|---|

| < 8 | Contrasto insufficiente, rischio di danni | Non consigliato |

| 10 – 15 | Buon contrasto, linee pulite | Gamma ideale |

| > 18 | Contrasto profondo, incisione più lenta | Per esigenze specifiche |

Eseguire correttamente questa operazione previene danni alla parte stessa. Assicura un segno nitido e ad alto contrasto.

Integrazione di anodizzazione e incisione

La magia dell'incisione laser sull'alluminio avviene attraverso l'ablazione. L'energia del laser vaporizza il rivestimento anodizzato, rivelando l'alluminio metallico brillante. Il contrasto tra i due crea il segno permanente.

Si tratta di un equilibrio delicato. La potenza e la velocità del laser devono essere calibrate. Questo per rimuovere solo il rivestimento. Se il rivestimento è troppo sottile, il laser può facilmente danneggiare l'alluminio. substrato20.

Perché lo spessore è importante

Nei progetti passati realizzati presso PTSMAKE, abbiamo riscontrato che un rivestimento sottile causa alcuni problemi. Il laser può fondere o corrodere l'alluminio sottostante. Ciò comporta una finitura irregolare e poco professionale, compromettendo l'integrità del componente.

Uno spessore sufficiente, che consigliamo di mantenere superiore a 10 micron, funge da strato protettivo. Consente una rimozione pulita del colore o dello strato anodizzato trasparente. Ciò crea un marchio nitido e visivamente accattivante.

Ottenere un contrasto elevato

Lo spessore determina anche la profondità visiva dell'incisione.

| Caratteristica | Anodizzazione sottile (<10 µm) | Anodizzazione spessa (>10 µm) |

|---|---|---|

| Contrasto | Da basso a moderato | Alta e affilata |

| Rischio substrato | Alto | Basso |

| Finestra di processo | Stretto | Ampio |

| Estetica | Sbiadito | Croccante e deciso |

Ecco perché specificare lo spessore corretto del rivestimento non è solo un suggerimento. È un requisito fondamentale per ottenere risultati di incisione laser di alta qualità.

L'incisione laser funziona rimuovendo lo strato anodizzato. Per ottenere un contrasto elevato e proteggere la parte in alluminio, è essenziale specificare uno spessore del rivestimento anodizzato superiore a 10 micron. Ciò garantisce un risultato pulito e professionale senza danneggiare il substrato.

Migliora i tuoi progetti con anodizzazione trasparente grazie all'esperienza di PTSMAKE

Sei pronto a ottenere finiture anodizzate trasparenti impeccabili per i tuoi componenti di precisione? Contatta PTSMAKE per un preventivo rapido e competitivo e scopri perché i principali ingegneri e produttori si affidano a noi. Prova la nostra eccezionale trasparenza, la comprovata affidabilità e la vera eccellenza produttiva, dal prototipo alla produzione. Invia la tua richiesta oggi stesso!

Scopri la scienza dei materiali alla base di questa struttura superficiale protettiva e porosa in alluminio. ↩

Clicca per capire come queste particelle microscopiche influenzano l'aspetto e le prestazioni del tuo prodotto finale. ↩

Esplora la struttura microscopica dello strato anodizzato e il suo impatto sulle prestazioni del materiale. ↩

Comprendere questo principio ottico per specificare meglio la finitura esatta di cui ha bisogno il vostro progetto. ↩

Esplora questo processo elettrochimico per comprendere come si forma lo strato protettivo di ossido sulle superfici in alluminio. ↩

Scopri come la composizione di questa soluzione influisce direttamente sulle proprietà finali del rivestimento anodico. ↩

Scopri come queste microstrutture influenzano la resistenza dei materiali e la finitura superficiale. ↩

Comprendere in che modo questi microscopici elementi di lega possono influire sulla finitura del prodotto finale. ↩

Scopri come gli studi sull'attrito superficiale, l'usura e la lubrificazione possono prevedere la durata e la resistenza effettive dei tuoi componenti. ↩

Comprendere la scienza della riflessione della luce per specificare meglio la finitura superficiale desiderata. ↩

Comprendere come la riflessione della luce influisce sulla finitura superficiale e sulla qualità percepita. ↩

Clicca per comprendere i principi fisici alla base del funzionamento dei misuratori a correnti parassite. ↩

Scopri la scienza che collega l'elettricità allo spessore del rivestimento per un controllo preciso del processo. ↩

Scopri come i livelli di acidità e alcalinità possono influire direttamente sulla durata dei tuoi componenti anodizzati. ↩

Scopri di più su questo strato protettivo fondamentale e su come si forma per proteggere i tuoi componenti. ↩

Scopri perché questa proprietà è fondamentale per garantire la sicurezza elettrica dei tuoi dispositivi elettronici. ↩

Comprendere la struttura microscopica dello strato anodizzato e la sua importanza per le prestazioni e la tenuta. ↩

Scopri cosa rende un materiale sicuro per il contatto diretto con i tessuti umani e i sistemi biologici. ↩

Scoprite come questo processo a membrana recupera l'acido, riducendo i rifiuti e i costi delle materie prime nelle vostre operazioni. ↩

Scopri come le proprietà del materiale di base influenzano il successo dei trattamenti superficiali. ↩