State progettando un dissipatore di calore per il vostro prossimo progetto, ma l'enorme varietà di opzioni di alluminio, metodi di produzione e considerazioni progettuali rende la scelta della soluzione giusta un po' come navigare in un campo minato tecnico. Una decisione sbagliata sulla scelta del materiale o sul processo di produzione può portare a guasti termici, a un aggravio dei costi o a ritardi di produzione che fanno deragliare l'intera tempistica del progetto.

I dissipatori di calore in alluminio dominano la gestione termica perché offrono un equilibrio ottimale tra conducibilità termica (circa 205 W/m-K), leggerezza, economicità ed eccellente lavorabilità rispetto ad alternative come il rame, rendendoli la scelta ideale per la maggior parte delle applicazioni di raffreddamento ad aria.

Questa guida illustra tutti gli aspetti, dai fondamenti della scienza dei materiali alle tecniche di produzione avanzate. Scoprirete come scegliere la lega di alluminio più adatta alle vostre esigenze termiche, quando la lavorazione CNC è migliore dell'estrusione e come ottimizzare i progetti in termini di prestazioni e producibilità senza sforare il budget.

Perché l'alluminio è il materiale dominante per i dissipatori di calore?

Quando scegliamo un materiale per i dissipatori di calore, si tratta di trovare un equilibrio perfetto. È necessaria un'efficace dissipazione del calore, ma la praticità della produzione è altrettanto fondamentale. L'alluminio è perfetto per la maggior parte dei progetti.

La combinazione vincente

Offre un'eccellente combinazione di prestazioni termiche, peso ridotto ed economicità. Questa combinazione lo rende il materiale ideale per una vasta gamma di applicazioni.

Confronto a colpo d'occhio

Questa rapida tabella evidenzia i principali compromessi.

| Caratteristica | Alluminio | Rame |

|---|---|---|

| Prestazioni | Buono | Eccellente |

| Costo | Basso | Alto |

| Peso | Luce | Pesante |

Un'analisi materiale più approfondita

È vero che il rame ha una conducibilità termica superiore. È in grado di trasferire il calore circa 60% più efficacemente delle leghe di alluminio più comuni utilizzate per i dissipatori di calore. Ma le prestazioni sono solo un pezzo del puzzle.

Il rapporto costo/prestazioni

Il rame è molto più costoso dell'alluminio. Inoltre, è più di tre volte più denso. Il costo e il peso aggiuntivi lo rendono spesso poco pratico per molti progetti, nonostante i suoi vantaggi termici. Per un dissipatore di calore in alluminio, i risparmi sono sostanziali.

In base all'esperienza di progetto, la scelta si riduce spesso a vincoli di budget e di peso. A meno che un'applicazione non richieda assolutamente la massima dissipazione termica in uno spazio molto ridotto, l'alluminio offre il miglior valore complessivo. Questa è una discussione comune con i clienti di PTSMAKE.

Lavorabilità e libertà di progettazione

L'alluminio è molto più facile da lavorare ed estrudere. Ciò consente di creare geometrie complesse delle alette che massimizzano la superficie di raffreddamento. La creazione di questi disegni intricati nel rame è possibile, ma comporta un forte aumento dei costi di produzione. Inoltre, accetta facilmente trattamenti come anodizzazione1, migliorando la sua durata.

| Proprietà | Alluminio (6061) | Rame (C110) |

|---|---|---|

| Conduttività termica (W/mK) | ~167 | ~385 |

| Densità (g/cm³) | 2.70 | 8.96 |

| Costo relativo | 1x | ~3-4x |

| Lavorabilità | Eccellente | Fiera |

Il dominio dell'alluminio deriva dal suo imbattibile equilibrio. Offre buone prestazioni termiche, bassa densità ed eccellente lavorabilità a un costo molto inferiore rispetto a materiali come il rame. Questo lo rende la scelta più pratica ed efficiente per la maggior parte delle applicazioni di dissipazione del calore.

Quali sono le principali leghe di alluminio utilizzate per i dissipatori di calore?

Quando si sceglie un dissipatore di calore in alluminio, la lega specifica è fondamentale. Le scelte più comuni sono 6061 e 6063.

Questa decisione è frutto di un attento equilibrio. Ha un impatto sulla conduttività termica, sulla facilità di produzione e sulla finitura superficiale finale.

Confronto tra le leghe principali

Le esigenze del progetto determineranno la soluzione migliore. Il dissipatore di calore sarà visibile? Deve essere robusto?

Confrontiamo le due opzioni principali.

| Caratteristica | Lega 6061 | Lega 6063 |

|---|---|---|

| Uso primario | Applicazioni strutturali | Forme architettoniche e complesse |

| La forza | Più alto | Medio |

| Estrusione | Buono | Eccellente |

Scegliere correttamente fin dall'inizio evita costose riprogettazioni e problemi di prestazioni in seguito.

Conduttività termica e producibilità

La lega perfetta per il dissipatore di calore in alluminio è un compromesso. L'alluminio puro offre la migliore conduttività termica. Ma è morbido e difficile da lavorare.

L'aggiunta di leghe come il magnesio e il silicio crea la serie 6000. Queste aggiunte aumentano la resistenza e migliorano la producibilità. Tuttavia, riducono leggermente la conduttività termica.

Il ruolo di 6063 e 6061

La lega 6063 è spesso la scelta preferita. La sua eccellente estrudibilità2 ci permette di creare design intricati delle alette. Alette più complesse significano maggiore superficie e migliore dissipazione del calore.

Noi di PTSMAKE consigliamo in genere la 6061 quando il dissipatore di calore ha anche una funzione strutturale. È più resistente, ma la creazione di forme complesse è più impegnativa.

Opzioni di finitura e impatto della lega

L'anodizzazione è comune per la resistenza alla corrosione e l'estetica. La scelta della lega influisce in modo significativo sull'aspetto finale. La 6063 è rinomata per la sua finitura superficiale superiore dopo l'anodizzazione.

Questo lo rende perfetto per i componenti visibili dell'elettronica di fascia alta. In base ai nostri test con i clienti, il 6063 offre costantemente un risultato estetico migliore.

| Proprietà | Alluminio 6061 | Alluminio 6063 | Alluminio 1050A |

|---|---|---|---|

| Conduttività termica (W/mK) | ~167 | ~201 | ~229 |

| Estrudibilità | Buono | Eccellente | Scarso (così com'è) |

| Qualità della finitura anodica | Fiera | Eccellente | Buono |

| Il migliore per | Esigenze strutturali | Profili complessi | Conducibilità massima |

La scelta della lega giusta per il dissipatore di calore in alluminio è una decisione tecnica fondamentale. Essa bilancia le esigenze termiche con le capacità produttive e i requisiti estetici. Le leghe 6063 e 6061 sono comuni, ma ognuna offre vantaggi diversi per applicazioni specifiche.

In che modo l'area superficiale influisce sulle prestazioni del dissipatore di calore?

Il collegamento è diretto e semplice. Una maggiore superficie significa una migliore dissipazione del calore. Questo processo funziona principalmente per convezione. L'aria si muove sulla superficie e trasporta il calore lontano dal componente.

Il principio fondamentale: Convezione

Considerate ogni aletta di un dissipatore di calore come un percorso. Fornisce una via di fuga per il calore. L'obiettivo è esporre una parte maggiore del materiale all'aria più fredda circostante.

Ecco perché un dissipatore di calore in alluminio con molte alette raffredda meglio di un blocco piatto.

| Caratteristica | Impatto sulle prestazioni |

|---|---|

| Superficie ridotta | Raffreddamento più lento e meno efficace |

| Alta superficie | Raffreddamento più rapido ed efficace |

In sostanza, una superficie più ampia offre più spazio per il trasferimento del calore nell'aria.

La legge dei rendimenti decrescenti

Sebbene una maggiore superficie sia generalmente migliore, c'è un limite. Non sempre la soluzione consiste nell'impacchettare le pinne sempre più vicine tra loro. A un certo punto, diventa controproducente.

Questo perché il flusso d'aria è importante quanto la superficie. Se le alette sono troppo dense, limitano la capacità dell'aria di muoversi tra di esse. L'aria intrappolata si scalda e smette di assorbire altro calore.

Densità delle alette e design pratico

Lo spazio tra le alette, o passo delle alette, è un fattore critico di progettazione. Nei progetti passati dell'PTSMAKE abbiamo visto come una scarsa ottimizzazione di questo fattore porti al fallimento. L'aria forma un isolante strato limite termico3 che pregiudica le prestazioni.

Il progetto giusto dipende sempre dall'applicazione, in particolare dal tipo di flusso d'aria coinvolto. Ne teniamo sempre conto quando progettiamo una soluzione.

| Tipo di flusso d'aria | Spaziatura ottimale delle alette | Motivazione del progetto |

|---|---|---|

| Convezione naturale | Più ampio | Permette all'aria di circolare liberamente senza ventilatore. |

| Convezione forzata | Più stretto | Un ventilatore può spingere l'aria attraverso le fessure più strette. |

Trovare questo equilibrio è fondamentale. Attraverso simulazioni e test, determiniamo la geometria ideale delle alette. Questo garantisce che il prodotto finale offra le migliori prestazioni termiche possibili per il suo ambiente operativo specifico.

L'aumento della superficie aumenta il raffreddamento, ma questa strategia ha i suoi limiti. Le alette troppo dense limitano il flusso d'aria, intrappolando il calore. La progettazione di un dissipatore di calore efficace richiede un attento equilibrio tra la massimizzazione della superficie e la garanzia di un flusso d'aria senza ostacoli.

Qual è lo scopo delle alette su un dissipatore di calore?

Lo scopo principale delle alette è semplice. Aumentano drasticamente la superficie di un dissipatore di calore. Ciò consente di trasferire una maggiore quantità di calore all'aria circostante.

Vedetela così. Una superficie più ampia offre al calore più vie di fuga. Questo processo è essenziale per raffreddare efficacemente i componenti elettronici.

Come la geometria delle alette influisce sul raffreddamento

Il design delle alette è fondamentale. La loro forma e disposizione influiscono direttamente sulle prestazioni del dissipatore di calore. I fattori chiave sono lo spessore, l'altezza e la distanza tra le alette.

Un atto di equilibrio

Per ottenere risultati ottimali è necessario bilanciare questi elementi. Ad esempio, le pinne più alte aumentano la superficie. Ma possono essere meno efficienti in punta.

| Geometria dell'aletta | Impatto sulla dissipazione del calore | Considerazioni chiave |

|---|---|---|

| Spessore | Le alette più spesse conducono meglio il calore lungo la loro lunghezza. | Aumenta il costo del materiale e il peso complessivo. |

| Altezza | Le alette più alte offrono una maggiore superficie di raffreddamento. | Può ridurre l'efficienza sulla punta delle pinne. |

| Spaziatura | La spaziatura più ampia migliora il flusso d'aria naturale. | Riduce il numero totale di pinne e la superficie. |

La vera sfida ingegneristica sta nei dettagli. Non si tratta solo di aggiungere altro metallo. Si tratta di progettare quel metallo in modo che lavori nel modo più efficiente possibile con l'aria che lo circonda. È qui che l'esperienza nella progettazione termica diventa preziosa.

Efficienza delle alette: Non tutta la superficie è uguale

La temperatura di un'aletta non è uniforme. La base dell'aletta, più vicina alla fonte di calore, è sempre più calda della punta. Questo gradiente di temperatura influisce sulle prestazioni. L'efficienza dell'aletta misura l'efficacia con cui un'aletta trasferisce il calore rispetto a un'aletta ideale, perfettamente conduttiva.

Un'aletta ideale avrebbe la stessa temperatura dappertutto. Secondo l'esperienza di PTSMAKE, per ottenere un'elevata efficienza è necessario trovare il giusto equilibrio tra la conduttività del materiale e la geometria dell'aletta. Un dissipatore di calore in alluminio, ad esempio, offre un ottimo equilibrio tra prestazioni e peso.

Ottimizzazione del flusso d'aria

La distanza tra le alette è fondamentale. Determina il modo in cui l'aria interagisce con il dissipatore di calore. La giusta spaziatura dipende interamente dal tipo di flusso d'aria disponibile.

Convezione naturale contro convezione forzata

Con la convezione naturale, l'aria si muove per effetto del galleggiamento. L'aria calda sale, attirando l'aria più fredda. Questo processo richiede una maggiore distanza tra le alette per ridurre la resistenza dell'aria.

La convezione forzata utilizza una ventola per spingere l'aria attraverso le alette. Ciò consente di ottenere spazi molto più ristretti. Nello stesso volume è possibile inserire un maggior numero di alette, aumentando la superficie.

Tuttavia, se le alette sono troppo vicine, la strato limite termico4 di ogni aletta possono sovrapporsi. Questo strozza il flusso d'aria, intrappolando l'aria calda e riducendo drasticamente le prestazioni.

| Tipo a convezione | Spaziatura ottimale delle alette | Motivazione |

|---|---|---|

| Naturale | Più ampio | Permette un flusso d'aria senza ostacoli, guidato dal galleggiamento. |

| Forzato (ventilatore) | Più stretto | Il flusso d'aria attivo supera la resistenza dovuta alla distanza ravvicinata. |

Le alette aumentano la superficie di un dissipatore di calore per migliorare la dissipazione del calore. Il design di queste alette, in particolare lo spessore, l'altezza e la spaziatura, è fondamentale. La geometria deve essere ottimizzata in base al flusso d'aria disponibile per ottenere le massime prestazioni di raffreddamento.

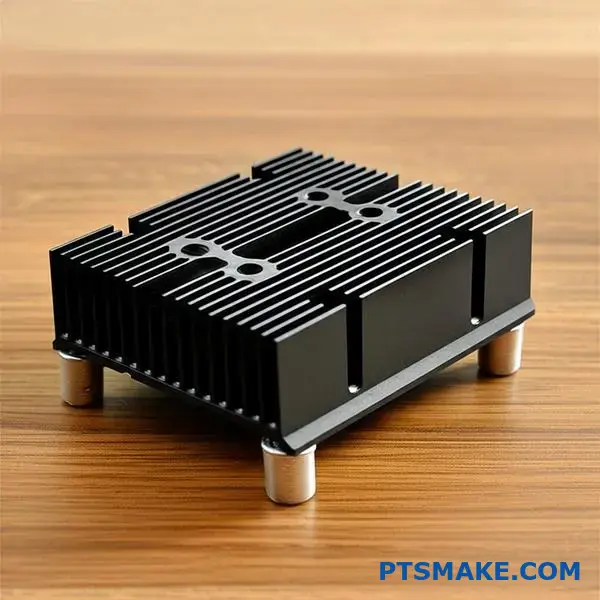

In che modo la finitura superficiale influisce sulle prestazioni del dissipatore di calore?

I trattamenti delle superfici non sono solo estetica. Svolgono un ruolo fondamentale. L'anodizzazione, ad esempio, è una scelta popolare per i dissipatori di calore in alluminio.

Questo processo trasforma la superficie. Migliora la sua capacità di irradiare calore. Inoltre, aggiunge uno strato protettivo. Vediamo come funziona.

Il vantaggio dell'anodizzazione

L'anodizzazione crea uno strato di ossido durevole. Questa finitura migliora notevolmente le prestazioni termiche e la durata. È una considerazione fondamentale in molti progetti.

| Caratteristica | Alluminio nudo | Alluminio anodizzato |

|---|---|---|

| Radiazione di calore | Povero | Eccellente |

| Scudo anticorrosione | Basso | Alto |

| Durezza della superficie | Morbido | Duro |

Questo semplice trattamento offre notevoli miglioramenti funzionali. Va oltre il semplice cambio di colore.

Potenziamento delle radiazioni con l'anodizzazione

L'anodizzazione migliora notevolmente la capacità di un dissipatore di calore di irradiare il calore. Una superficie di alluminio nuda è lucida e riflettente. Ha un valore termico molto basso emissività5, in genere intorno a 0,05. Ciò significa che non è in grado di rilasciare calore per irraggiamento.

Dopo l'anodizzazione, soprattutto quella nera, il valore di emissività sale alle stelle. I nostri test dimostrano che può raggiungere un valore superiore a 0,85. Ciò rende la superficie un radiatore estremamente efficiente. È perfetta per i sistemi di raffreddamento passivo in cui il movimento dell'aria è minimo.

Protezione contro gli agenti atmosferici

Un altro vantaggio fondamentale è la resistenza alla corrosione. Un dissipatore di calore in alluminio può corrodersi in ambienti umidi o difficili. Lo strato anodizzato agisce come una barriera resistente e non conduttiva. Questo protegge il metallo sottostante. Questo garantisce prestazioni e affidabilità a lungo termine.

Il compromesso della convezione

Tuttavia, c'è un piccolo compromesso. Lo strato anodizzato è un ossido. È meno termoconduttivo dell'alluminio stesso. Ciò può ostacolare leggermente il trasferimento di calore all'aria circostante per convezione.

L'impatto è di solito minore. Secondo la nostra esperienza all'PTSMAKE, l'enorme guadagno in termini di prestazioni di irraggiamento spesso supera la leggera riduzione dell'efficienza di convezione. Questo vale soprattutto per gli scenari di raffreddamento passivo.

| Finitura superficiale | Emissività | Resistenza alla corrosione | Impatto della convezione |

|---|---|---|---|

| Alluminio nudo | Molto basso | Povero | Nessuno (basale) |

| Anodizzazione trasparente | Alto | Eccellente | Negativo minore |

| Anodizzazione nera | Molto alto | Eccellente | Negativo minore |

L'anodizzazione è uno strumento potente. Aumenta il raffreddamento radiativo e la resistenza alla corrosione. Sebbene possa ridurre leggermente la convezione, il guadagno complessivo in termini di prestazioni termiche è solitamente significativo, soprattutto nelle applicazioni di raffreddamento passivo.

Quali sono i compromessi fondamentali nella progettazione dei dissipatori di calore?

In ogni progetto di dissipazione di calore, ci troviamo di fronte a una serie di compromessi fondamentali. Non è possibile massimizzare tutto.

Una migliore prestazione di raffreddamento spesso significa un componente più grande, più pesante e più costoso.

L'obiettivo è trovare il giusto equilibrio per la vostra applicazione specifica. È qui che l'esperienza conta davvero.

La comprensione di questi fattori concorrenti è il primo passo. Aiuta a definire aspettative realistiche e guida l'intero processo di progettazione.

I quattro pilastri dei trade-off dei dissipatori di calore

Iniziamo sempre bilanciando quattro fattori chiave:

- Prestazioni: Quanto è in grado di dissipare il calore?

- Dimensioni/Volume: Quanto spazio fisico può occupare?

- Peso: Quanto può pesare il componente?

- Costo: Qual è il budget per la produzione?

Questi pilastri sono interconnessi. La modifica di uno si ripercuote quasi sempre sugli altri. Un dissipatore di calore in alluminio ad alte prestazioni con molte alette costerà più di un semplice blocco.

Bilanciare esigenze contrastanti

Ogni progetto ha priorità uniche. Un dissipatore di calore per un rack di server denso ha limiti di dimensioni molto severi. Un dissipatore per un dispositivo medico portatile deve essere leggero.

Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a risolvere questo problema. Ad esempio, un cliente aveva bisogno di una soluzione per un sistema di illuminazione LED compatto. Le prestazioni elevate erano fondamentali, ma lo spazio era estremamente limitato.

Non potevamo semplicemente aggiungere altre alette o rendere più spessa la base. Abbiamo invece esplorato diverse leghe di alluminio e metodi di produzione. Abbiamo anche cercato di ottimizzare il flusso d'aria intorno all'unità. Il progetto finale è stato un compromesso. Soddisfaceva i requisiti termici senza superare i vincoli dimensionali. Ciò ha comportato un'attenta valutazione dei Resistenza termica6 di diversi design.

Questo equilibrio è fondamentale per una gestione termica efficace.

Ecco una semplice ripartizione di come questi fattori sono tipicamente correlati:

| Fattore di priorità | Impatto sulle prestazioni | Impatto sulle dimensioni/peso | Impatto sui costi |

|---|---|---|---|

| Prestazioni | Aumenta | Aumenta | Aumenta |

| Dimensione/Volume | Diminuzioni | Diminuzioni | Maggio Aumenta |

| Peso | Diminuzioni | Diminuzioni | Maggio Aumenta |

| Costo | Diminuzioni | Diminuzioni | Diminuzioni |

In definitiva, il dissipatore perfetto non esiste. Il miglior dissipatore è quello che si adatta perfettamente alle esigenze specifiche del vostro prodotto.

La progettazione dei dissipatori di calore è un costante gioco di equilibri. Prestazioni, dimensioni, peso e costi sono sempre in tensione. La soluzione ottimale è specifica per l'applicazione e richiede una chiara comprensione dei vincoli e degli obiettivi principali del progetto prima di iniziare la produzione.

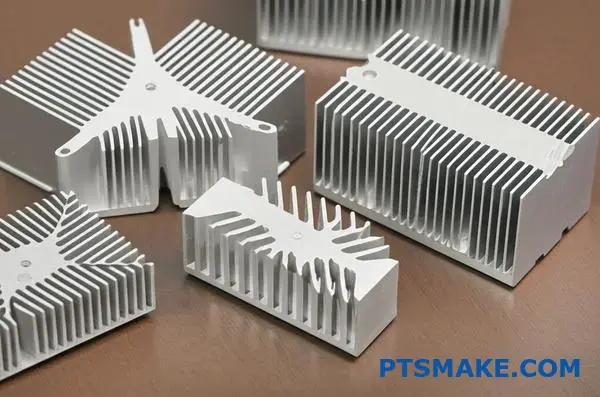

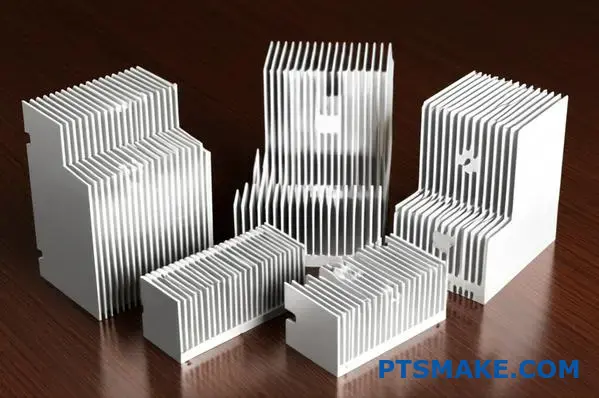

In che modo i processi di produzione determinano i tipi di dissipatori di calore?

Il modo in cui viene realizzato un dissipatore di calore in alluminio ne determina direttamente le prestazioni e il costo. È la prima cosa che consideriamo. Metodi diversi creano caratteristiche diverse.

Questo determina quale sia quello giusto per il vostro progetto. Classifichiamo i principali tipi.

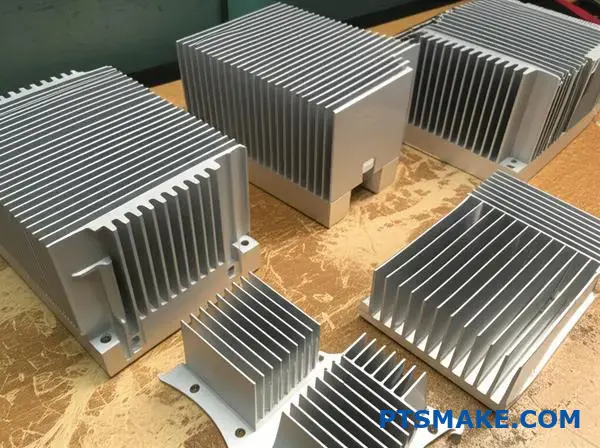

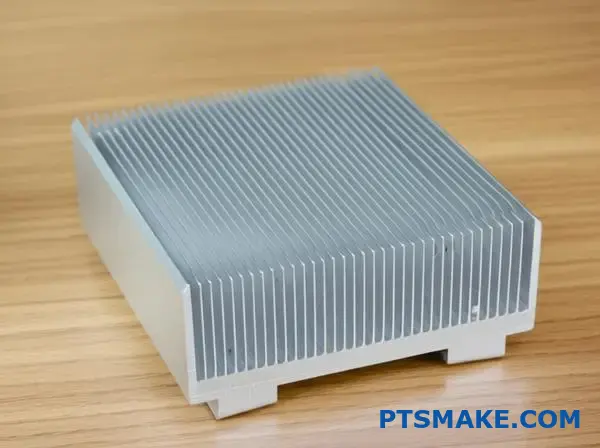

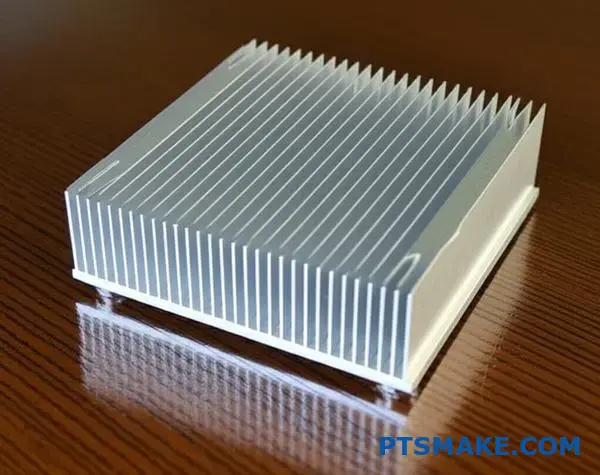

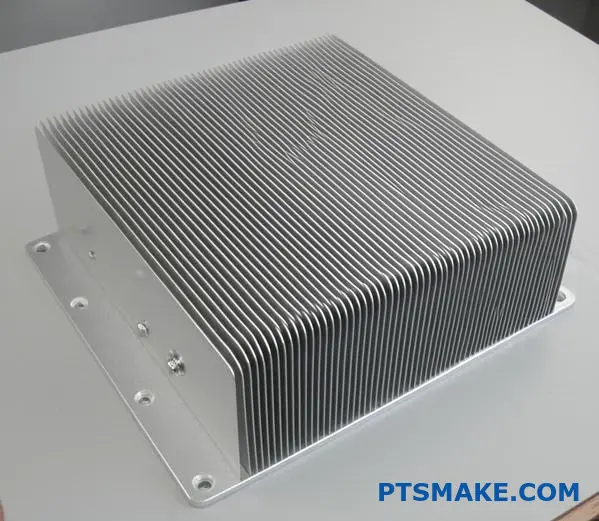

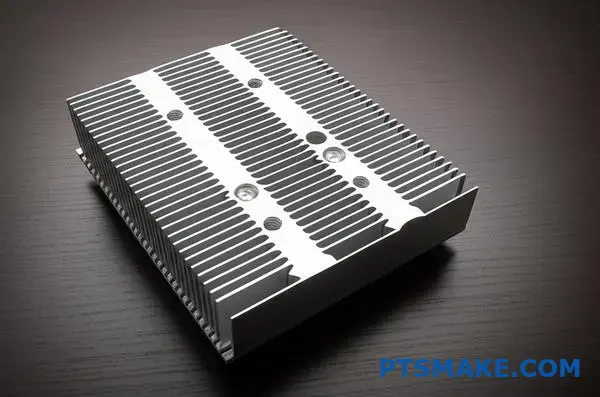

Dissipatori di calore estrusi

È il metodo più comune ed economico. L'alluminio viene spinto attraverso uno stampo per creare un lungo profilo alettato. È ottimo per molte applicazioni standard.

Dissipatori di calore lavorati a CNC

Per geometrie complesse o prototipi, utilizziamo la lavorazione CNC. Per PTSMAKE questa è la nostra specialità. Offre una totale libertà di progettazione, ma a un costo unitario più elevato.

Ecco un rapido confronto:

| Caratteristica | Estrusione | Lavorazione CNC |

|---|---|---|

| Costo degli utensili | Alto | Basso / Nessuno |

| Costo unitario | Basso | Alto |

| Complessità | Basso | Alto |

| Tempi di consegna | Medio | Veloce |

Oltre alle basi, altri metodi rispondono a esigenze specifiche. La scelta comporta sempre un equilibrio tra prestazioni, volume e budget. Ogni processo ha dei chiari compromessi.

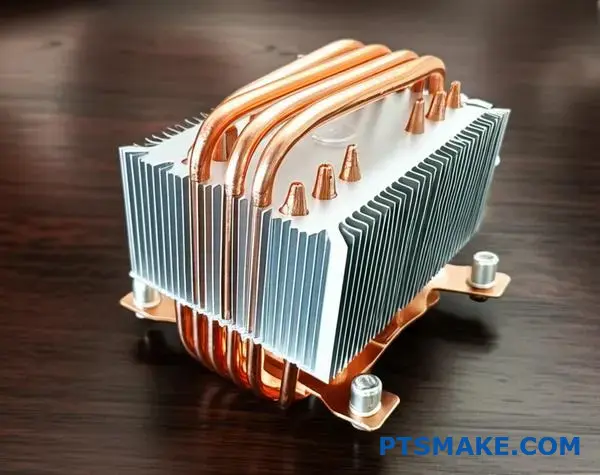

Dissipatori di calore pressofusi e forgiati

La pressofusione crea forme 3D complesse iniettando metallo fuso in uno stampo. È eccellente per gli ordini di grandi volumi che richiedono forme complesse. Si pensi agli alloggiamenti che fungono anche da dissipatori di calore.

La forgiatura, invece, prevede lo stampaggio dell'alluminio sotto un'immensa pressione. Questo processo migliora la struttura dei grani del materiale. Il risultato è una conducibilità termica superiore rispetto alla pressofusione.

Differenze chiave

La forgiatura è spesso preferita per i LED ad alta potenza. L'integrità del materiale è semplicemente migliore. La pressofusione può presentare una leggera porosità interna, che può ostacolare il trasferimento del calore.

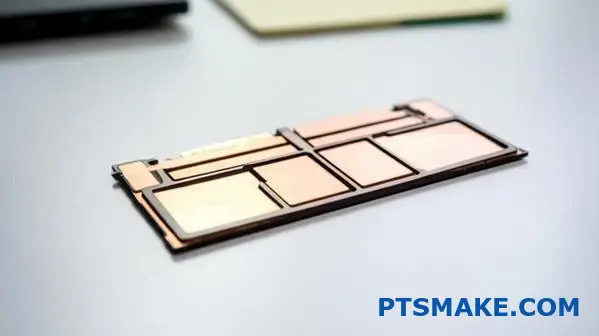

Dissipatori di calore ad alette scanalate e incollate

Lo skiving consente di ricavare alette sottili da un blocco di alluminio solido. Questo metodo produce un'elevata densità di alette senza materiale di interfaccia tra l'aletta e la base. Ciò migliora il trasferimento termico.

Le alette incollate sono destinate ad applicazioni su larga scala. Le singole alette sono fissate a una base mediante epossidica o brasatura. Ciò consente di realizzare dissipatori di calore molto grandi e di mescolare i materiali, ad esempio utilizzando alette di rame su una base di alluminio per ottimizzare le prestazioni. Il processo di incollaggio introduce una resistenza termica che deve essere considerata nella progettazione. Abbiamo riscontrato che il Rapporto d'aspetto7 delle alette può essere molto più alto nei progetti incollati.

Uno sguardo a questi metodi avanzati:

| Metodo | Vantaggio chiave | Migliore applicazione |

|---|---|---|

| Pressofusione | Forme 3D complesse | Elettronica ad alto volume |

| Forgiatura | Elevata conducibilità termica | Illuminazione ad alta potenza |

| Sciare | Alta densità di alette | Sistemi compatti ad alte prestazioni |

| Pinna incollata | Dimensioni molto grandi | Apparecchiature industriali ad alta potenza |

La scelta del giusto processo produttivo è fondamentale. Si tratta di un equilibrio tra esigenze termiche, complessità del progetto, volume di produzione e costi. Ogni metodo, dall'estrusione alla forgiatura, offre una soluzione unica per le sfide di gestione termica.

Quali sono i limiti di progettazione dei dissipatori di calore in alluminio estruso?

Lo stesso processo di estrusione impone chiare regole di progettazione. Non possiamo creare qualsiasi forma che immaginiamo.

Questi limiti derivano dalla fisica della forzatura dell'alluminio attraverso uno stampo in acciaio. La resistenza dello stampo è un fattore importante. Così come il modo in cui la lega di alluminio scorre sotto pressione.

La comprensione di questi limiti è fondamentale per una gestione termica efficace. Aiuta a evitare costose riprogettazioni successive.

Vincoli chiave del processo

Ecco alcuni vincoli comuni con cui lavoriamo in PTSMAKE:

| Vincolo | Linea guida tipica |

|---|---|

| Larghezza massima | ~500 mm (20 pollici) |

| Spessore minimo dell'aletta | ~0,5 mm (0,02 pollici) |

| Rapporto d'aspetto della pinna (H:G) | Fino a 15:1 |

Questi numeri sono linee guida generali. Possono variare in base alla lega specifica e all'attrezzatura di estrusione utilizzata.

Vediamo come questi vincoli influenzano il progetto. Le alette sottili aumentano la superficie, ma sono fragili. Se le alette sono troppo sottili, possono piegarsi o rompersi durante il processo di estrusione. Questo è un problema comune che aiutiamo i clienti a risolvere.

La sfida del rapporto d'aspetto

Il rapporto tra altezza e gap è fondamentale. Un rapporto più alto significa più superficie in un ingombro minore. Ma spingere l'alluminio in canali alti e stretti è difficile. Il materiale può raffreddarsi troppo rapidamente, causando riempimenti incompleti o difetti.

Impatto sulle prestazioni termiche

Questa limitazione influisce direttamente sulla capacità di raffreddamento di un dissipatore di calore in alluminio. Limita l'efficacia con cui il calore si allontana attraverso l'aria. convezione8. Un flusso d'aria insufficiente tra le alette alte e dense può creare sacche di aria calda e stagnante. Questo riduce le prestazioni complessive.

Questi fattori impongono un compromesso tra il design termico ideale e quello realizzabile.

| Limitazione | Impatto del design | Conseguenza termica |

|---|---|---|

| Spessore minimo dell'aletta | Limiti di densità e numero di pinne | Minore superficie totale di dissipazione |

| Rapporto d'aspetto massimo | Limita l'altezza e la spaziatura delle alette | Può ostacolare il flusso d'aria naturale e il raffreddamento |

| Larghezza massima | Limita le dimensioni complessive del dissipatore di calore | Possono essere necessarie più parti per i dispositivi di grandi dimensioni |

Noi di PTSMAKE analizziamo questi compromessi in anticipo. Vi aiutiamo a ottimizzare il vostro progetto entro i limiti del mondo reale. Questo garantisce sia le prestazioni che la producibilità.

L'estrusione ha limiti fisici come la larghezza, lo spessore delle alette e il rapporto d'aspetto. Questi vincoli influenzano direttamente la progettazione termica e la producibilità, richiedendo un attento equilibrio tra le prestazioni ideali e le capacità pratiche del processo.

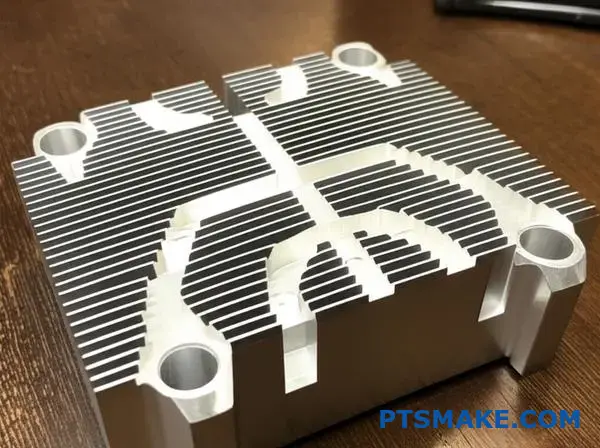

In quali applicazioni i dissipatori di calore lavorati a CNC sono superiori?

La lavorazione CNC non è sempre la scelta obbligata. Tuttavia, diventa il metodo migliore in scenari specifici.

Eccelle laddove altri metodi non sono all'altezza. Questo vale soprattutto per i progetti personalizzati.

Quando la precisione è fondamentale

Per le geometrie complesse, la lavorazione è imbattibile. Basti pensare ai dissipatori di calore con alette dal design unico o con caratteristiche integrate.

Velocità e flessibilità

La prototipazione rapida è un settore chiave. Il CNC ci permette di creare rapidamente prototipi funzionali da testare e convalidare. Questo è fondamentale per lo sviluppo di nuovi prodotti.

Sono ideali anche i bassi volumi di produzione. Si evitano gli alti costi iniziali associati ad altri metodi come la fusione o l'estrusione.

| Scenario | Vantaggio della lavorazione CNC | Limitazione di altri metodi |

|---|---|---|

| Geometria complessa | Alta precisione, libertà di progettazione | Vincoli di attrezzaggio |

| Prototipazione rapida | Tempi rapidi, nessuna attrezzatura | Lentezza, costi di configurazione elevati |

| Esecuzioni a basso volume | Economico, senza costi di stampo | Costoso per piccoli lotti |

La lavorazione CNC offre una libertà di progettazione senza pari. Ciò consente agli ingegneri di creare dissipatori di calore perfettamente adattati alle loro esigenze di gestione termica.

Noi di PTSMAKE lavoriamo spesso su progetti in cui le soluzioni standard non funzionano. È in questi casi che la lavorazione meccanica è davvero eccezionale.

Design intricato e integrato

Considerate un dissipatore di calore in alluminio per una scheda elettronica densa. Potrebbe richiedere alette di altezza variabile, profili curvi o ritagli specifici per evitare altri componenti.

Il CNC può creare queste forme intricate con tolleranze strette. Ciò garantisce un contatto ottimale e il trasferimento del calore nei punti più importanti.

Un altro grande vantaggio è l'integrazione delle funzioni. Possiamo realizzare fori di montaggio, distanziatori filettati e ritagli di connettori direttamente nel dissipatore di calore. In questo modo si crea un pezzo unico e robusto. Semplifica l'assemblaggio e riduce il numero totale di componenti. Questo processo si avvale spesso di un sistema avanzato di ottimizzazione del percorso utensile9 per essere efficienti.

Prototipazione e piccoli lotti

Quando si sta testando un nuovo progetto, la velocità è fondamentale. La lavorazione CNC ci permette di produrre un singolo prototipo o un piccolo lotto in giorni, non in settimane.

Questa rapidità è preziosa per la progettazione e i test iterativi. È possibile convalidare rapidamente le prestazioni termiche e apportare modifiche. Per la produzione di bassi volumi, la lavorazione rimane conveniente perché evita l'uso di utensili costosi.

La tabella seguente mostra i casi in cui la lavorazione è tipicamente vincente.

| Applicazione | Lavorazione CNC | Estrusione | Colata |

|---|---|---|---|

| Prototipi | Eccellente | Non adatto | Non adatto |

| Basso volume | Eccellente | Povero | Povero |

| Pinne complesse | Eccellente | Limitato | Buono |

| Caratteristiche integrate | Eccellente | Povero | Limitato |

In sostanza, la lavorazione CNC è la soluzione ideale per dissipatori di calore personalizzati, complessi e a basso volume. Offre la precisione necessaria per realizzare geometrie complesse e la flessibilità necessaria per la prototipazione rapida e le funzioni integrate. Questo metodo garantisce prestazioni termiche ottimali senza costose attrezzature.

Che cosa caratterizza un dissipatore di calore ad alette scivolate?

Il processo di skiving è davvero unico. Si tratta di rasare letteralmente delle sottili alette da un blocco solido di metallo, solitamente rame o alluminio. Questo metodo ci permette di creare alette ad altissima densità.

Queste alette rimangono parte della base originale. In questo modo si crea un percorso termico senza soluzione di continuità.

Il metodo Skiving spiegato

Creazione di pinne ad alta densità

Uno speciale strumento di taglio sbuccia ogni pinna. La solleva e la piega verticalmente. Il risultato è una struttura di pinne altamente efficiente e priva di giunzioni.

| Caratteristica | Pinna scanalata | Aletta estrusa |

|---|---|---|

| Densità dell'aletta | Molto alto | Moderato |

| Base comune | Nessuno | Nessuno |

| Materiale | Rame/Alluminio | Alluminio |

Questo processo consente di ottenere un dissipatore di calore in alluminio eccezionale per gli spazi ristretti.

Analisi delle prestazioni e dei costi

Nella scelta di un dissipatore di calore, prestazioni e costi sono fondamentali. Le alette con rivestimento offrono prestazioni termiche di alto livello. Questo perché hanno un elevato rapporto d'aspetto e non presentano alcuna interfaccia tra l'aletta e la base.

I dissipatori ad alette incollate, un'altra opzione ad alte prestazioni, prevedono il fissaggio di singole alette a una base. Questo crea un potenziale resistenza dell'interfaccia termica10 in corrispondenza della giunzione, cosa che lo skiving evita. Si tratta di un piccolo dettaglio che può fare una grande differenza nelle applicazioni più impegnative.

Confronto dell'efficienza termica

In base ai nostri test, le alette skived possono superare in modo significativo le alette estruse. Questo è particolarmente vero quando il flusso d'aria è limitato. Forniscono una maggiore superficie a parità di volume.

Considerazioni sui costi

L'estrusione è generalmente il metodo più conveniente per la produzione di grandi volumi. I costi di attrezzaggio sono inferiori. La scagliatura comporta un processo più preciso e lento, che può aumentare il costo unitario. Le alette incollate sono spesso una via di mezzo.

Noi di PTSMAKE guidiamo i clienti attraverso questi compromessi. Li aiutiamo a scegliere la soluzione migliore per le loro esigenze di budget e prestazioni, sia che si tratti di un dissipatore di calore in alluminio personalizzato o di un altro progetto.

| Tipo di dissipatore di calore | Prestazioni termiche | Costo relativo | Il migliore per |

|---|---|---|---|

| Pinna scanalata | Eccellente | Alto | Dispositivi compatti ad alta potenza |

| Aletta estrusa | Buono | Basso | Uso generale, volume elevato |

| Pinna incollata | Molto buono | Medio-alto | Dissipatori di calore di grandi dimensioni, forme personalizzate |

I dissipatori di calore ad alette rivestite offrono prestazioni termiche superiori grazie al design delle alette in un unico pezzo ad alta densità. Ciò comporta un costo maggiore rispetto ai dissipatori estrusi, ma evita la resistenza delle giunzioni che si riscontra nelle alternative incollate, rendendoli ideali per le applicazioni più esigenti.

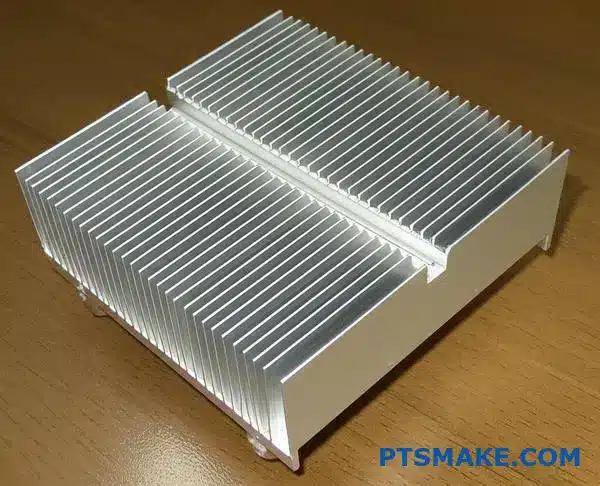

In che modo i dissipatori di calore ad alette incollate superano i limiti di estrusione?

I dissipatori di calore ad alette incollate offrono una soluzione intelligente. Superano i limiti di progettazione delle estrusioni in un unico pezzo. Invece di spingere il metallo attraverso uno stampo, li assembliamo.

Le singole alette sono fissate a una piastra di base. Questo metodo di costruzione apre nuove possibilità di progettazione. Consente di ottenere alette più alte e più dense.

Pinne incollate e pinne estruse

| Caratteristica | Pinna incollata | Aletta estrusa |

|---|---|---|

| Altezza dell'aletta | Molto alto | Limitato |

| Densità dell'aletta | Alto | Limitato |

| Miscela di materiali | Sì | No |

| Costo | Più alto | Più basso |

Questo approccio ci consente una maggiore libertà di progettazione per affrontare sfide termiche complesse.

L'arte della costruzione

La magia dei dissipatori ad alette incollate sta nel loro assemblaggio. Produciamo la base e le alette separatamente. Ciò consente di ottimizzare ciascun componente prima di unirlo. Le alette sono tipicamente stampate o tagliate.

Poi, vengono fissati alla base con metodi come l'epossidica termica o la brasatura. Questo assicura un forte legame meccanico e termico tra le parti.

Sbloccare rapporti di aspetto più elevati

Questo metodo consente di ottenere rapporti di aspetto molto più elevati. L'estrusione è limitata da quanto sottili e alte possono essere le alette. Le alette incollate non hanno questo vincolo.

Possiamo realizzare alette molto più alte e posizionarle più vicine tra loro. Questo aumenta notevolmente la superficie disponibile per la dissipazione del calore. È un vantaggio fondamentale per le applicazioni ad alta potenza in cui lo spazio è limitato. La qualità superiore conduttività termica11 di alcuni materiali può essere sfruttata appieno in questo modo.

Combinazione di metalli dissimili

Un altro grande vantaggio è l'utilizzo di metalli diversi. Noi di PTSMAKE progettiamo spesso soluzioni con una base in rame e alette in alluminio. Il rame estrae rapidamente il calore dalla fonte.

Le leggere alette in alluminio dissipano efficacemente il calore nell'aria. Questa combinazione ottimizza sia le prestazioni che il peso. Un dissipatore di calore standard in alluminio estruso non può offrire questo vantaggio ibrido.

| Componente | Materiale ottimale | Motivo |

|---|---|---|

| Base | Rame | Elevata conducibilità termica |

| Pinne | Alluminio | Leggero, buona dissipazione |

I dissipatori di calore ad alette incollate superano i limiti dell'estrusione tradizionale. Consentono alette più alte e più dense e l'uso strategico di metalli dissimili. Questa combinazione consente di ottenere prestazioni termiche superiori per le applicazioni più esigenti.

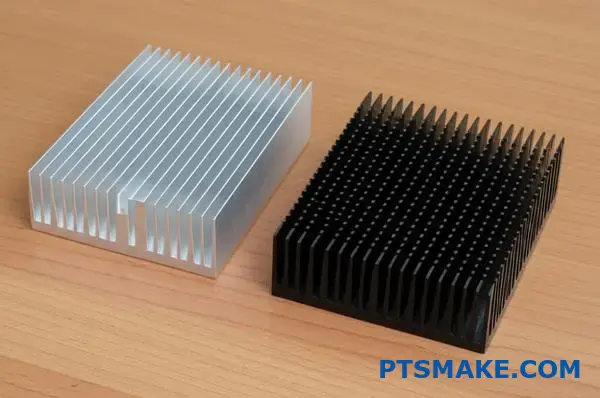

Quali sono i diversi tipi di anodizzazione superficiale per i dissipatori di calore?

Quando si sceglie una finitura anodizzata, il dibattito si riduce spesso a trasparente contro nero. Non si tratta solo di estetica. La scelta influisce direttamente sulle prestazioni termiche.

L'anodizzazione trasparente protegge l'alluminio. Mantiene l'aspetto metallico originale. L'anodizzazione nera, invece, fa di più. Migliora la capacità del dissipatore di irradiare il calore.

Le principali differenze in sintesi

La scelta dipende dalle esigenze specifiche del vostro prodotto. È solo per la protezione o anche per la gestione termica?

| Caratteristica | Anodizzazione trasparente (naturale) | Anodizzazione nera |

|---|---|---|

| Obiettivo primario | Resistenza alla corrosione e all'usura | Radiazione termica potenziata |

| Aspetto | Finitura metallica naturale | Nero opaco o lucido |

| Trasferimento di calore | Buono | Eccellente (per le radiazioni) |

La vera differenza di prestazioni sta nella radiazione termica. Tutti gli oggetti irradiano energia termica. Ma alcune superfici lo fanno molto meglio di altre. È qui che brilla l'anodizzazione nera.

Il ruolo dell'emissività della superficie

Un dissipatore di calore in alluminio nudo è un radiatore scadente. La sua superficie lucida riflette il calore invece di emetterlo. L'anodizzazione cambia radicalmente la situazione.

Il processo crea uno strato di ossido poroso. Per l'anodizzazione nera, un colorante riempie questi pori. In questo modo si ottiene una superficie con emissività12.

Un valore di emissività più elevato significa che la superficie è più efficace nell'irradiare il calore. Nei nostri test, le superfici anodizzate nere hanno costantemente superato quelle trasparenti o nude negli scenari di raffreddamento passivo. Questo aspetto è fondamentale nei sistemi con flusso d'aria limitato. In questo caso, l'irraggiamento diventa una modalità importante di trasferimento del calore.

Confronto dell'emissività

I nostri risultati mostrano quanto sia significativo il cambiamento. L'anodizzazione nera diventa così un aggiornamento funzionale, non solo estetico.

| Finitura superficiale | Valore tipico di emissività |

|---|---|

| Alluminio nudo e lucidato | ~0.05 |

| Alluminio anodizzato chiaro | ~0.80 |

| Alluminio anodizzato nero | ~0.95 |

Quindi, per le applicazioni ad alte prestazioni, soprattutto in convezione naturale, l'anodizzazione nera è la scelta migliore che raccomandiamo a PTSMAKE.

In sintesi, l'anodizzazione trasparente offre protezione mantenendo un aspetto metallico. L'anodizzazione nera offre la stessa protezione, ma aggiunge un vantaggio termico fondamentale, massimizzando la radiazione termica. Ciò la rende ideale per le applicazioni di raffreddamento passivo più esigenti.

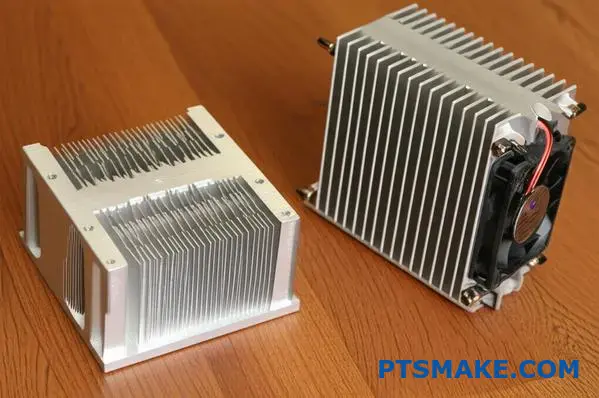

Come si ottimizza un progetto in funzione dei costi e delle prestazioni?

Analizziamo un caso pratico. Dobbiamo raffreddare un processore da 50 W. È una sfida comune.

Abbiamo due opzioni distinte. La prima è un dissipatore di calore complesso e ad alte prestazioni in alluminio lavorato. La seconda è un dissipatore di calore estruso più semplice e più grande, abbinato a una ventola.

Questa scelta evidenzia il dilemma centrale dell'ingegneria. È necessario bilanciare costi, dimensioni e prestazioni. Facciamo un confronto diretto.

| Caratteristica | Soluzione A: lavorata | Soluzione B: Estruso + Ventilatore |

|---|---|---|

| Prestazioni | Alto (passivo) | Moderato (attivo) |

| Complessità | Alto | Basso |

| Dimensione | Compatto | Più grande |

| Costo della distinta base | Più alto | Più basso |

Un'immersione più approfondita nei compromessi

La scelta della giusta soluzione di raffreddamento richiede un esame dettagliato di diversi fattori. Ogni percorso ha implicazioni uniche per il prodotto finale.

Costo della distinta base e complessità di produzione

Il dissipatore di calore lavorato su misura è un pezzo unico e complesso. Il suo costo è determinato dal tempo di lavorazione CNC e dagli scarti di materiale. Noi di PTSMAKE ottimizziamo i percorsi utensile per gestire questo aspetto, ma i costi iniziali sono più elevati.

La soluzione estrusa sembra inizialmente più economica. Il processo di estrusione è molto conveniente per i profili semplici. Tuttavia, è necessario aggiungere alla distinta base i costi della ventola, degli elementi di fissaggio e della manodopera per l'assemblaggio.

Dimensioni, prestazioni e affidabilità

La parte lavorata offre un raffreddamento passivo superiore in un pacchetto più piccolo. È ideale per i dispositivi compatti in cui lo spazio è limitato. Il suo design può essere ottimizzato per il flusso d'aria e la superficie.

Il lavello estruso e la ventola sono più ingombranti. Ha bisogno di più volume. Le prestazioni di raffreddamento dipendono dalla ventola, che richiede energia e crea rumore. Questo raffreddamento attivo aiuta a ridurre il costo complessivo resistenza termica13 ma introduce un punto critico di fallimento.

Un pezzo solido e lavorato non ha componenti in movimento. È incredibilmente affidabile. La ventola della seconda opzione, invece, ha una durata limitata e può guastarsi, compromettendo potenzialmente l'intero sistema.

| Fattore | Dissipatore di calore lavorato | Dissipatore di calore estruso + ventola |

|---|---|---|

| Produzione | Fresatura CNC complessa | Estrusione semplice, più montaggio |

| Affidabilità | Estremamente alto (passivo) | Inferiore (la ventola è un punto di guasto) |

| Manutenzione | Nessuno richiesto | Potrebbe essere necessario sostituire la ventola |

| Impronta | Più piccolo e compatto | Più grande, richiede più volume |

Il dissipatore lavorato fornisce affidabilità e prestazioni di alto livello in una forma compatta. Il lavello estruso con ventola riduce i costi iniziali, ma introduce rischi in termini di affidabilità e richiede più spazio. La scelta migliore dipende dalle priorità specifiche del progetto.

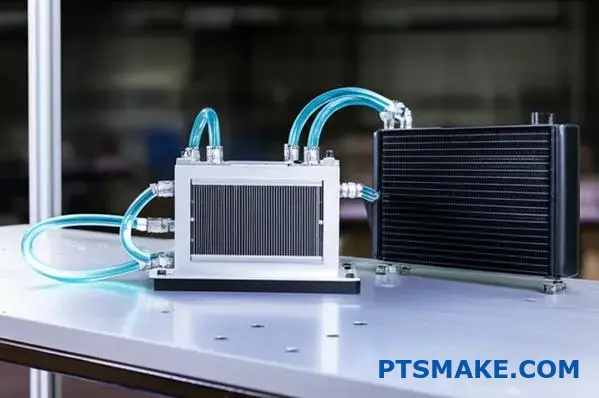

Quando si dovrebbe prendere in considerazione il raffreddamento a liquido rispetto a quello ad aria?

Quando è il momento di cambiare? La decisione di passare dal raffreddamento ad aria a quello a liquido non è sempre semplice.

Esiste un punto di incrocio pratico. È qui che anche il più avanzato dissipatore di calore in alluminio personalizzato inizia a non funzionare.

Noi di PTSMAKE analizziamo diversi fattori chiave. Consideriamo la densità di calore, il carico di potenza totale, lo spazio disponibile e i requisiti di rumorosità. Questo ci aiuta a guidare i clienti verso la soluzione più efficace.

La scelta del punto di incrocio richiede un'analisi delle esigenze specifiche dell'applicazione. Non si tratta solo di stabilire quale sia il "migliore", ma quale sia il più adatto per il lavoro da svolgere.

Analisi delle metriche chiave di prestazione

Il punto di incrocio è spesso definito da alcune metriche critiche. Quando uno o più di questi parametri vengono spinti al limite, il raffreddamento a liquido diventa la scelta più valida. Il densità di potenza termica14 è un fattore critico in questo processo di valutazione.

Carico termico e densità

I componenti ad alte prestazioni generano oggi un calore immenso in un'area ridotta. Spesso, quando la densità di potenza supera i 100 W/cm², i raffreddatori ad aria faticano a dissipare il calore in modo efficace. Il raffreddamento a liquido eccelle in questo caso, trasferendo direttamente il calore.

Vincoli di spazio e di rumore

Un potente raffreddatore ad aria necessita di un grande dissipatore di calore in alluminio e di una ventola, che possono essere ingombranti. I sistemi di raffreddamento a liquido spostano il calore verso un radiatore. Ciò consente una maggiore flessibilità di progettazione nei sistemi compatti. Inoltre, per carichi di calore elevati, le ventole dei raffreddatori ad aria diventano molto rumorose. I sistemi a liquido possono spesso raffreddare in modo più efficiente con ventole più lente e silenziose.

| Fattore | Raffreddamento ad aria (alluminio avanzato) | Raffreddamento a liquido | Quando fare il crossover |

|---|---|---|---|

| Densità di calore | Efficace fino a ~100 W/cm² | Eccelle sopra i 100 W/cm² | Componenti ad alta densità di potenza |

| Carico termico totale | Diventa ingombrante per TDP >250W | Gestisce efficacemente un TDP di >400W | Sistemi con processori ad alto TDP |

| Vincoli di spazio | Richiede un ampio spazio alla fonte | Posizionamento flessibile del radiatore | Design di prodotti compatti o densi |

| Rumore acustico | Può essere rumoroso in caso di carico elevato | Generalmente più silenzioso a carico elevato | Applicazioni che richiedono un basso livello di rumore |

Il punto di incrocio si raggiunge quando fattori come l'alta densità di calore, lo spazio ristretto o i requisiti di bassa rumorosità diventano critici. A questo punto, le prestazioni termiche superiori e la flessibilità di progettazione del raffreddamento a liquido superano la sua maggiore complessità e il suo costo.

Qual è l'impatto dell'altitudine sulle prestazioni dei dissipatori di calore?

Ad altitudini più elevate, la pressione atmosferica diminuisce. Questo fa sì che le molecole d'aria si disperdano, determinando una minore densità dell'aria.

Quest'aria "più sottile" è meno efficace nel rimuovere il calore da una superficie.

Per un dissipatore di calore in alluminio, ciò significa che la capacità di raffreddare i componenti si riduce notevolmente. Le prestazioni devono essere adeguate alle applicazioni ad alta quota.

Densità dell'aria e altitudine

Man mano che si sale, l'aria diventa più rarefatta. Ciò influisce direttamente sulle prestazioni di raffreddamento.

| Altitudine | Densità dell'aria (circa % del livello del mare) |

|---|---|

| Livello del mare | 100% |

| 1.500 m (5.000 ft) | 86% |

| 3.000 m (10.000 ft) | 74% |

Questa riduzione è un fattore critico nella progettazione termica dei componenti elettronici utilizzati nell'aviazione o nelle regioni montane.

La fisica del raffreddamento convettivo in quota

I dissipatori di calore si basano sulla convezione. L'aria scorre sulle alette, assorbe il calore e lo trasporta. L'efficienza di questo processo dipende dalla densità dell'aria.

Meno molecole d'aria ad alta quota significano meno massa per assorbire e trasportare energia termica.

Questo riduce direttamente la coefficiente di trasferimento termico convettivo15, un parametro fondamentale per le prestazioni di raffreddamento. In base ai nostri test, questa riduzione non è lineare e diventa più grave ad altitudini estreme.

Perché il declassamento è necessario

Poiché il raffreddamento è meno efficace, un dissipatore di calore progettato per il funzionamento a livello del mare non è in grado di soddisfare gli obiettivi di prestazione ad alta quota. Questo porta al surriscaldamento dei componenti.

Per compensare, gli ingegneri devono "derattizzare" il dissipatore di calore. Ciò comporta la scelta di un dissipatore più grande o l'aumento del flusso d'aria con ventole più potenti per ottenere il raffreddamento richiesto.

| Altitudine | Fattore di declassamento delle prestazioni tipico |

|---|---|

| Livello del mare | 1,0 (linea di base) |

| 1.500 m (5.000 ft) | ~0.9 |

| 3.000 m (10.000 ft) | ~0.8 |

Nei progetti passati di PTSMAKE, abbiamo guidato i clienti del settore aerospaziale e delle telecomunicazioni a tenere conto di questi fattori, garantendo l'affidabilità del prodotto indipendentemente dall'altitudine di installazione.

Ad altitudini più elevate, la minore densità dell'aria riduce l'efficienza del raffreddamento convettivo. Questo degrada direttamente le prestazioni dei dissipatori di calore, rendendo essenziale il declassamento delle soluzioni termiche per evitare il surriscaldamento dei componenti e garantire l'affidabilità a lungo termine del prodotto finale.

Come si progetta la producibilità (DFM) di un dissipatore di calore personalizzato?

Una lista di controllo DFM è essenziale per qualsiasi progetto di estrusione personalizzata. Previene errori costosi e ritardi di produzione. Consideratela come la vostra tabella di marcia verso un pezzo di successo.

L'obiettivo principale è semplificare la progettazione per la produzione. Noi di PTSMAKE guidiamo i nostri clienti in questo processo. Ci concentriamo sulle aree chiave per garantire che il prodotto finale sia efficace ed economico.

Spessori uniformi delle pareti

È fondamentale mantenere costante lo spessore delle pareti. Ciò garantisce un flusso uniforme del materiale e il raffreddamento durante l'estrusione. Si evitano così deformazioni e punti deboli nel dissipatore di calore finale in alluminio.

Evitare gli angoli acuti

Utilizzare sempre raggi generosi sugli angoli interni ed esterni. Gli angoli vivi creano punti di stress nella matrice di estrusione. Questo può portare al cedimento della matrice e a costi di attrezzaggio più elevati.

Limiti del rapporto d'aspetto

Il rapporto tra altezza delle alette e larghezza della fessura è importante. Spingendo troppo in là questo rapporto, lo stampo diventa debole e soggetto a rotture. Lavoriamo con i clienti per trovare l'equilibrio ottimale.

Una semplice lista di controllo può fare una grande differenza.

| Punto di controllo DFM | Raccomandazione | Motivo |

|---|---|---|

| Spessore della parete | Mantenere l'uniformità | Previene le deformazioni e le sollecitazioni |

| Angoli | Aggiungere raggi (>0,5 mm) | Aumenta la durata della matrice |

| Rapporto d'aspetto | Rispettare i limiti (ad esempio, <10:1) | Assicura la resistenza dello stampo |

| Tolleranze | Specificare solo se necessario | Riduce i costi di lavorazione |

Oltre alle nozioni di base, approfondiamo il processo di estrusione. Un profilo ben progettato non considera solo la forma finale, ma anche il modo in cui l'alluminio scorrerà attraverso la matrice. È qui che l'esperienza dà i suoi frutti.

Allineamento delle caratteristiche al flusso di estrusione

Le caratteristiche devono essere allineate alla direzione di estrusione. In questo modo si ottiene un pezzo più resistente e una finitura superficiale più liscia. Evitate le caratteristiche complesse e trasversali che richiedono un'estesa post-lavorazione. Questo aggiunge costi e tempi inutili.

Progettazione per la post-lavorazione

Pensate a come il pezzo verrà tenuto per le operazioni secondarie. Se necessario, aggiungete caratteristiche che semplifichino la tenuta del pezzo. Ad esempio, una superficie piatta può facilitare la fresatura CNC. Nei progetti passati di PTSMAKE, abbiamo scoperto che questa semplice operazione può ridurre notevolmente i tempi di lavorazione.

Cavità e vuoti chiusi

La creazione di sezioni cave aggiunge complessità e costi. Richiede uno stampo più complesso e costoso. Se l'incavo non è essenziale per la funzione, un profilo solido o aperto è sempre una scelta migliore per un dissipatore di calore in alluminio16. L'integrità della linguetta della matrice, che forma il vuoto, è una delle principali preoccupazioni.

Ecco un rapido confronto delle scelte di design.

| Caratteristica del design | Scarsa pratica di DFM | Buone pratiche di DFM |

|---|---|---|

| Angoli interni | Angoli acuti a 90 gradi | Arrotondato con raggi generosi |

| Giunzioni a parete | Variazioni brusche dello spessore | Transizioni graduali e miste |

| Fin Design | Rapporto d'aspetto estremamente elevato | Rapporto moderato ed equilibrato |

| Simmetria | Forma asimmetrica e sbilanciata | Profilo simmetrico, ove possibile |

Questa attenzione ai dettagli garantisce che il progetto sia ottimizzato non solo per le prestazioni, ma anche per una produzione efficiente e affidabile.

Una lista di controllo DFM per i dissipatori di calore estrusi è fondamentale. Garantisce pareti uniformi, angoli arrotondati e rapporti di aspetto corretti. L'allineamento del progetto con le capacità di estrusione e di lavorazione fin dall'inizio evita costose rilavorazioni e ritardi di produzione, consentendo di ottenere un prodotto finale di qualità superiore.

Come si progetta un dissipatore di calore per un ambiente resistente e soggetto a forti vibrazioni?

Un dissipatore di calore standard non è in grado di resistere in un ambiente soggetto a forti vibrazioni. Il costante scuotimento può portare a guasti meccanici.

Per creare un design robusto, dobbiamo modificare un dissipatore di calore standard. L'obiettivo è migliorare l'affidabilità meccanica. Ciò comporta tre aggiornamenti critici.

Aree di modifica principali

Per prima cosa è necessario esaminare l'hardware di montaggio. Quindi, analizziamo le frequenze di risonanza. Infine, selezioniamo un processo di produzione più robusto.

| Area di modifica | Obiettivo |

|---|---|

| Hardware di montaggio | Prevenire l'allentamento e il cedimento |

| Analisi di risonanza | Evitare l'amplificazione delle vibrazioni |

| Metodo di produzione | Migliorare l'integrità strutturale |

Queste modifiche assicurano che il dissipatore di calore sopravviva alle condizioni più difficili.

I dissipatori di calore standard spesso si guastano perché non sono progettati per carichi dinamici. Il loro hardware di montaggio, come semplici viti o clip, può facilmente allentarsi nel tempo. Questo porta a un cattivo contatto termico e a un eventuale distacco.

Aggiornamento dei sistemi di montaggio

Dobbiamo utilizzare ferramenta più robusta. Questo include bulloni di diametro maggiore e viti imperdibili. Anche l'uso di composti blocca-filetti o di rondelle di sicurezza è essenziale. Nei progetti passati di PTSMAKE, abbiamo progettato staffe in acciaio personalizzate. Queste staffe fissano il dissipatore di calore direttamente al telaio, distribuendo le sollecitazioni.

Prevenzione del guasto risonante

Ogni componente ha una frequenza naturale. Se la vibrazione esterna corrisponde a questa frequenza, risonanza meccanica17 si verifica. Questo fenomeno amplifica notevolmente il movimento, causando l'affaticamento e la rottura delle alette. Utilizziamo un software per simulare e prevedere queste frequenze. Questo ci permette di regolare la massa e la rigidità del dissipatore di calore.

Scegliere un metodo di produzione migliore

Il modo in cui è realizzato un dissipatore di calore è molto importante. Le alette incollate o brasate creano punti deboli nelle giunzioni. La scelta migliore è quella di una costruzione in un unico pezzo.

| Metodo | Resistenza alle vibrazioni | Caratteristiche principali |

|---|---|---|

| Pinna incollata | Povero | I giunti sono punti di rottura |

| Estrusione | Buono | Struttura monoblocco |

| Forgiatura | Eccellente | Struttura a grana più densa |

La forgiatura di un dissipatore di calore in alluminio crea un pezzo monolitico con una resistenza superiore. Elimina completamente il rischio di rottura delle giunzioni, rendendolo ideale per le applicazioni più difficili.

Per rendere più robusto un dissipatore di calore, ne miglioriamo la struttura fisica. Ciò comporta l'utilizzo di ferramenta di montaggio più robuste, l'analisi e la progettazione per contrastare la risonanza meccanica e la scelta di un metodo di produzione robusto e in un unico pezzo, come la forgiatura, per garantire la massima durata e affidabilità.

Decostruire la soluzione di raffreddamento passivo in un dispositivo elettronico compatto.

I moderni smartphone hanno una potenza immensa. Ma non hanno spazio per le ventole tradizionali. Come fanno a rimanere freschi? La risposta è un ingegnoso sistema passivo.

Un sistema di raffreddamento senza alette

Al posto delle alette, i dispositivi utilizzano diffusori di calore interni. Questi componenti lavorano con il telaio del telefono. Estraggono rapidamente il calore dal processore.

In questo modo l'intero corpo del dispositivo diventa un'ampia superficie. Questo aiuta a dissipare il calore nell'aria circostante.

| Tipo di spargitore | Caratteristica chiave | Uso comune |

|---|---|---|

| Camera di vapore | Trasferimento di calore ad alta efficienza | Telefoni da gioco ad alte prestazioni |

| Foglio di grafite | Flessibile e leggero | Smartphone mainstream |

Questo approccio integrato è fondamentale per gestire le termiche in un design sottile.

Il ruolo critico del diffusore di calore

Il primo compito è quello di allontanare il calore dal chip. Questo deve avvenire istantaneamente per evitare il surriscaldamento. È qui che entrano in gioco i materiali avanzati.

Camere a vapore in azione

Le camere di vapore sono sottili involucri di rame sigillati. All'interno, un liquido vaporizza sul punto caldo. Questo gas si diffonde poi all'esterno. Si condensa sulle superfici più fredde, rilasciando il suo calore. Questo processo, noto come raffreddamento a scambio di fase18, è incredibilmente efficiente nel diffondere l'energia termica.

Il telaio come componente funzionale

Una volta diffuso, il calore deve fuoriuscire. È qui che interviene il telaio metallico del dispositivo. Nei progetti passati di PTSMAKE, abbiamo lavorato telai in alluminio che hanno un duplice scopo. Forniscono integrità strutturale e fungono da stadio finale del sistema di raffreddamento.

Il diffusore di calore trasferisce il suo carico termico al telaio. Il telaio agisce quindi come una grande struttura passiva. dissipatore di calore in alluminio. Irradia il calore dal dispositivo alla mano e all'aria circostante.

| Componente | Funzione termica | Nota di produzione |

|---|---|---|

| Diffusore di calore | Conduce il calore lontano dalla CPU | Richiede una superficie precisa e piana |

| Telaio in alluminio | Irradia calore nell'ambiente | La lavorazione CNC assicura una vestibilità perfetta |

| Pasta termica | Riempie i microscopici vuoti d'aria | Assicura un trasferimento efficiente |

Questo elegante sistema gestisce le termiche senza alcuna parte in movimento. Si basa interamente sulla scienza dei materiali e sull'ingegneria di precisione.

Il raffreddamento passivo nei dispositivi compatti è un sistema. I diffusori di calore spostano rapidamente l'energia termica dal chip al telaio in alluminio. Questo telaio agisce quindi come un grande dissipatore di calore per dissipare il calore, il tutto senza bisogno di ventole.

Quando un dissipatore ibrido rame-alluminio è la soluzione ottimale?

Consideriamo uno scenario comune: il raffreddamento di una CPU ad alta densità di potenza. Questi componenti generano un calore intenso in un'area molto piccola. Questo crea una sfida termica significativa.

Il dilemma della CPU moderna

Un dissipatore di calore standard in alluminio fa fatica in questo caso. Il calore è troppo concentrato. Un design ibrido rame-alluminio eccelle combinando il meglio di entrambi i materiali.

| Materiale | Funzione primaria nel lavello ibrido |

|---|---|

| Rame | Diffonde rapidamente il calore concentrato |

| Alluminio | Dissipa il calore diffuso |

Questo approccio a doppio materiale affronta direttamente il problema centrale del raffreddamento ad alta densità di potenza. È una soluzione ingegnerizzata per un compito specifico e impegnativo.

Una storia di due metalli

Una CPU ad alte prestazioni non si riscalda in modo uniforme. Crea un intenso "punto caldo" direttamente sul die. La sfida principale consiste nell'allontanare il calore da quel punto il più rapidamente possibile. In caso contrario, le prestazioni della CPU ne risentiranno.

Il vantaggio della base di rame

È qui che il design ibrido brilla. Inseriamo una base di rame o una camera di vapore direttamente sotto la fonte di calore. L'elevata conduttività termica del rame agisce come una superstrada per il calore. Trascina rapidamente l'intensa energia termica dal piccolo die della CPU. In questo modo la diffonde efficacemente su una superficie molto più ampia. Questo processo riduce drasticamente la resistenza alla diffusione termica19, evitando un collo di bottiglia.

Le pinne in alluminio prendono il sopravvento

Una volta distribuito il calore, le alette di alluminio possono svolgere il loro lavoro. L'alluminio è più leggero ed economico del rame. Le sue proprietà termiche sono più che sufficienti per dissipare questo calore meno concentrato nell'aria circostante. Le alette offrono un'ampia superficie per la convezione.

| Palcoscenico | Azione | Materiale dominante |

|---|---|---|

| 1. Generazione di calore | Calore concentrato sul die della CPU | - |

| 2. Diffusione del calore | Il calore viene allontanato e diffuso | Rame |

| 3. Dissipazione del calore | Il calore diffuso viene rilasciato nell'aria | Alluminio |

Noi di PTSMAKE abbiamo visto che questo design fornisce prestazioni superiori a quelle di un dissipatore di calore in alluminio puro in applicazioni elettroniche complesse.

In situazioni ad alta densità di potenza, come il raffreddamento delle CPU, il dissipatore ibrido è ottimale. Il rame diffonde rapidamente il calore concentrato, mentre le alette in alluminio, più leggere e meno costose, lo dissipano efficacemente. Questa sinergia fornisce una soluzione termica equilibrata e ad alte prestazioni.

Quali sono le tendenze di prossima generazione nella tecnologia del raffreddamento ad aria?

Per anni, il dissipatore di calore standard in alluminio è stato il punto di riferimento per la gestione termica. È una scelta affidabile e conveniente per molte applicazioni.

Tuttavia, l'elettronica moderna genera più calore in spazi più piccoli. Ciò spinge i metodi di raffreddamento tradizionali ai loro limiti.

Ora stanno emergendo nuove soluzioni. Vanno oltre le semplici alette passive. Queste innovazioni promettono un raffreddamento significativamente migliore. Vediamo cosa ci aspetta.

Cambiamenti tecnologici chiave

| Vecchia tecnologia | Tendenza di nuova generazione | Benefici |

|---|---|---|

| Pinne passive | Movimento attivo dell'aria | Trasferimento di calore potenziato |

| Materiali standard | Compositi avanzati | Maggiore conduttività |

| Design umano | Topologia ottimizzata per l'intelligenza artificiale | Massima efficienza |

Oltre i dissipatori di calore tradizionali

Sebbene il dissipatore di calore in alluminio rimanga un punto fermo, il futuro richiede approcci più avanzati. L'obiettivo è dissipare più calore da componenti più piccoli e più potenti. Questa sfida sta portando a grandi innovazioni.

Pinne e getti oscillanti

Stiamo assistendo a sviluppi interessanti con tecnologie come Getti sintetici20. Questi dispositivi utilizzano diaframmi vibranti per creare impulsi d'aria ad alta velocità.

Questo flusso d'aria mirato è molto efficace. Distrugge lo strato d'aria stagnante che isola la superficie calda. Questo migliora notevolmente il trasferimento di calore senza l'ausilio di ventole tradizionali.

Materiali avanzati

Anche la scienza dei materiali sta giocando un ruolo fondamentale. Stiamo andando oltre l'alluminio e il rame.

Materiali come la grafite pirolitica ricotta (APG) offrono una conducibilità termica di gran lunga superiore ai metalli tradizionali. In base alle nostre ricerche, l'APG può diffondere il calore molto più velocemente, eliminando i punti caldi. All'PTSMAKE stiamo esplorando la producibilità di questi nuovi materiali.

Topologie ottimizzate per l'intelligenza artificiale

L'intelligenza artificiale sta cambiando il modo di progettare i componenti. L'intelligenza artificiale e l'apprendimento automatico possono creare progetti di dissipatori di calore impossibili da concepire per un essere umano. Questo processo è chiamato ottimizzazione topologica.

Gli algoritmi AI generano forme complesse e organiche. Questi design massimizzano la superficie e ottimizzano il flusso d'aria per ottenere prestazioni di raffreddamento senza precedenti.

| Caratteristica | Design tradizionale | Progettazione ottimizzata dall'intelligenza artificiale |

|---|---|---|

| Geometria | Alette semplici e lineari | Complesso, organico |

| Prestazioni | Buono | Superiore |

| Processo di progettazione | Guidato dall'uomo, iterativo | Guidati dall'intelligenza artificiale, generativi |

Il futuro del raffreddamento ad aria va oltre le alette passive. Tecnologie come i getti sintetici, i materiali avanzati e la progettazione guidata dall'intelligenza artificiale stanno definendo nuovi standard di prestazioni. Sono essenziali per l'elettronica di prossima generazione.

Richiedete un preventivo immediato per il vostro progetto di dissipatore di calore in alluminio | PTSMAKE

Siete pronti a ottimizzare le vostre soluzioni termiche con l'aiuto di un esperto? Contattate PTSMAKE oggi stesso per ottenere un preventivo rapido e non vincolante per le vostre esigenze di dissipatori di calore in alluminio personalizzati. Diamo vita al vostro progetto con precisione, affidabilità e comprovata esperienza: iniziate subito la vostra richiesta!

Scoprite come questo processo elettrochimico migliora la resistenza alla corrosione e l'emissività della superficie. ↩

Scoprite come la capacità di un materiale di essere estruso modella il design finale e le prestazioni dei vostri pezzi. ↩

Fate clic per capire come questo strato d'aria invisibile influisca sull'efficienza del vostro dissipatore di calore e sulla gestione termica complessiva. ↩

Capire come questo strato d'aria invisibile influisce sulle prestazioni di raffreddamento del dissipatore di calore. ↩

Per saperne di più su come questa proprietà della superficie influisce sul trasferimento di calore radiativo. ↩

Scoprite come questa metrica chiave influisca direttamente sull'efficienza di raffreddamento del vostro dissipatore e sulle prestazioni complessive del sistema. ↩

Scoprite come l'altezza e la spaziatura delle alette influiscono sull'efficienza termica nella progettazione dei dissipatori di calore. ↩

Per saperne di più su come le diverse modalità di trasferimento del calore influiscono sull'efficienza dei dissipatori di calore. ↩

Scoprite come questo processo migliora la precisione di lavorazione e riduce i tempi di produzione di pezzi complessi. ↩

Capire come questo divario di materiali influisca sull'efficienza termica complessiva. ↩

Scoprite come la capacità di un materiale di condurre il calore può influire sulla vostra strategia di gestione termica. ↩

Per saperne di più su questa proprietà cruciale per la comprensione del trasferimento di calore nei materiali. ↩

Comprendete questa metrica chiave per valutare e confrontare meglio l'efficienza delle diverse soluzioni di raffreddamento. ↩

Comprendete come questa metrica chiave influisca direttamente sull'efficienza e sulla progettazione della vostra soluzione di raffreddamento. ↩

Comprendere il principio fondamentale del movimento del calore attraverso i fluidi come l'aria, un fattore critico nella gestione termica. ↩

Scoprite come la scelta dei materiali e la progettazione influenzano l'integrità strutturale e le prestazioni dei vostri pezzi. ↩

Scoprite come le vibrazioni possono amplificare le forze e causare guasti catastrofici nei vostri progetti. ↩

Per saperne di più sulla fisica alla base di questa tecnologia di gestione termica altamente efficiente. ↩

Scoprite come questa proprietà critica influisce sulla gestione termica e sull'efficacia della progettazione dei dissipatori di calore. ↩

Scoprite come questi sistemi a getto raffreddano efficacemente senza l'usura meccanica delle tradizionali parti in movimento. ↩