La progettazione di ingranaggi sembra semplice, finché non si affronta la realtà dei parametri interdipendenti. Una singola modifica del modulo influisce sul diametro, sulla resistenza e sul costo. Se si regola l'angolo di pressione, si scambia la resistenza dei denti con la fluidità di funzionamento.

I parametri degli ingranaggi sono le specifiche dimensionali e geometriche che definiscono le dimensioni, la forma e le caratteristiche prestazionali di un ingranaggio. Questi includono il modulo, il numero di denti, l'angolo di pressione, il diametro del passo e la larghezza della faccia, che insieme determinano il modo in cui gli ingranaggi si ingranano, trasmettono potenza e si inseriscono nei sistemi meccanici.

Padroneggiare questi parametri significa comprenderne le relazioni e i compromessi. Vi illustrerò lo scopo pratico di ciascun parametro, vi mostrerò come interagiscono e condividerò i quadri decisionali che vi aiuteranno a ottimizzare i progetti degli ingranaggi per le vostre applicazioni specifiche.

Qual è il ruolo fondamentale del modulo (o passo diametrale)?

Il modulo è l'unità fondamentale delle dimensioni di un ingranaggio. È il DNA dell'ingranaggio. Definisce direttamente la dimensione dei denti dell'ingranaggio.

Questo singolo valore è fondamentale. Un modulo più grande significa denti più grandi e più forti. Un modulo più piccolo si traduce in denti più fini e precisi.

Perché il modulo viene prima di tutto

In ogni nuovo progetto di ingranaggio, il modulo è il punto di partenza. Esso determina le proporzioni complessive e la resistenza dell'ingranaggio. Molti clienti chiedono "quali sono i parametri di un ingranaggio" (Gear Parameters). Dico sempre loro di iniziare da qui.

| Modulo (m) | Caratteristiche del dente | Esempio di applicazione |

|---|---|---|

| 1 | Fine | Piccola robotica, stampanti |

| 3 | Medio | Trasmissione automobilistica |

| 5 | Grosso | Macchinari pesanti |

Questa scelta iniziale bilancia l'esigenza di trasmissione della potenza con la precisione richiesta dall'applicazione. Essa costituisce il punto di partenza per tutti gli altri calcoli.

Il modulo come standard universale

Il modulo non è solo un numero. È un sistema che standardizza la produzione di ingranaggi. Semplifica l'intero processo di progettazione e ingranamento.

Due ingranaggi con lo stesso modulo si ingranano perfettamente. Questo vale anche se hanno un numero di denti diverso. Questa interoperabilità è fondamentale per la progettazione meccanica.

La standardizzazione è un principio fondamentale che seguiamo alla PTSMAKE. Garantisce che i componenti che lavoriamo per i diversi clienti possano lavorare insieme senza problemi.

Modulo metrico vs. passo diametrale imperiale

Mentre il sistema metrico utilizza il modulo, il sistema imperiale utilizza il passo diametrale (DP). I due sistemi hanno la stessa funzione, ma sono inversamente correlati.

Il modulo è il diametro del passo diviso per il numero di denti. Un numero di modulo maggiore significa un dente maggiore. Il numero di denti e il modulo determinano la grandezza dell'ingranaggio. diametro del cerchio del passo1.

Il passo diametrale è il numero di denti per pollice di diametro del passo. Un numero DP maggiore significa un dente più piccolo. Può creare confusione, ma l'obiettivo è lo stesso: standardizzare le dimensioni dei denti per un ingranamento corretto.

| Sistema | Parametro chiave | Relazione con le dimensioni del dente |

|---|---|---|

| Metrico | Modulo (m) | Più grande m = Dente più grande |

| Imperiale | Passo diametrale (DP) | Più grande DP = Dente più piccolo |

La comprensione di entrambi è essenziale per i progetti di produzione globale. Ci garantisce di soddisfare le specifiche esatte, sia che si tratti di un cliente europeo che di uno americano.

Il modulo, o passo diametrale, è il parametro fondamentale nella progettazione degli ingranaggi. Stabilisce la dimensione del dente, detta le dimensioni complessive dell'ingranaggio e garantisce la compatibilità tra gli ingranaggi, diventando così la prima e più critica decisione di progettazione.

Cosa rappresenta fisicamente il numero di denti (z)?

Il numero di denti (z) è più di un semplice conteggio. È un parametro di progettazione fondamentale. Insieme al modulo (m), definisce direttamente la dimensione fisica di un ingranaggio.

In particolare, questi due valori determinano il diametro del cerchio del passo (d). La formula è semplice: d = m × z. Ciò significa che la dimensione di un ingranaggio non è arbitraria. È il risultato diretto di queste specifiche fondamentali. Questa relazione è fondamentale per la progettazione degli ingranaggi.

| Numero di denti (z) | Modulo (m) | Diametro del cerchio del passo (d) |

|---|---|---|

| 20 | 2 | 40 mm |

| 40 | 2 | 80 mm |

| 20 | 3 | 60 mm |

Questa tabella mostra come la variazione del numero di denti o del modulo influisca sul diametro complessivo dell'ingranaggio.

Il ruolo principale nella definizione del rapporto di trasmissione

La funzione più critica del numero di denti è l'impostazione del rapporto di trasmissione. Questo rapporto è la relazione tra il numero di denti di due ingranaggi. Esso determina la velocità e la coppia di uscita di un sistema di ingranaggi.

Ad esempio, se un ingranaggio motore con 20 denti (z1) si ingrana con un ingranaggio condotto con 40 denti (z2), il rapporto di trasmissione è 2:1. La velocità di uscita sarà dimezzata, ma la coppia raddoppiata. La velocità di uscita sarà dimezzata, ma la coppia sarà raddoppiata. Questo principio è fondamentale per la trasmissione di potenza meccanica.

Nel nostro lavoro di PTSMAKE, aiutiamo spesso i clienti a selezionare i parametri di trasmissione giusti per ottenere un controllo preciso del movimento nei progetti di robotica e automazione.

Impatto sulla fluidità della trasmissione

Anche il numero di denti influisce in modo significativo sulla fluidità di funzionamento di un ingranaggio. In genere, un numero maggiore di denti determina una trasmissione più fluida e silenziosa.

Questo accade perché un numero maggiore di denti aumenta la impegno di ingranamento2 tra gli ingranaggi. Con un maggior numero di denti in contatto in qualsiasi momento, il carico viene distribuito in modo più uniforme. Ciò riduce le vibrazioni e il rumore.

Numero di denti piccoli e grandi

- Meno denti, più grandi: Possono gestire carichi più elevati, ma possono produrre più rumore e vibrazioni.

- Più denti, più piccoli: Offrono un funzionamento più fluido e silenzioso, ma possono avere una capacità di carico inferiore per dente.

La scelta del giusto numero di denti comporta un bilanciamento tra resistenza, velocità, coppia e scorrevolezza operativa per l'applicazione specifica.

Il numero di denti, combinato con il modulo, determina la dimensione dell'ingranaggio. È il fattore principale per determinare il rapporto di trasmissione, che controlla la velocità e la coppia. Influisce anche sulla scorrevolezza e sul livello di rumorosità del funzionamento dell'ingranaggio.

Che cos'è l'angolo di pressione (α) e la sua funzione principale?

L'angolo di pressione (α) è un fattore chiave nella progettazione degli ingranaggi. Definisce l'angolo di trasmissione della forza tra i denti dell'ingranaggio. Questo angolo influisce direttamente sulle prestazioni e sulla resistenza dell'ingranaggio.

È fondamentale capire quali sono i parametri degli ingranaggi che contano. L'angolo di pressione è uno dei più importanti. La maggior parte degli ingranaggi moderni utilizza uno standard di 20°. Questo offre un ottimo equilibrio tra resistenza ed efficienza.

Il compromesso fondamentale

L'angolo di pressione di un ingranaggio crea un compromesso fondamentale. Si tratta di un equilibrio tra la resistenza alla flessione e la sollecitazione di contatto sui denti.

| Angolo di pressione | Resistenza alla flessione | Sollecitazione di contatto e carico del cuscinetto |

|---|---|---|

| Più basso (ad esempio, 14,5°) | Base del dente più debole | Più basso |

| Più alto (ad esempio, 20°, 25°) | Base del dente più forte | Più alto |

La scelta dell'angolo giusto è fondamentale per l'applicazione e la durata di vita dell'ingranaggio.

Approfondimento: Standard e conseguenze

L'angolo di pressione è l'angolo tra la linea di forza e una linea tangente al cerchio del passo. La forza stessa viene trasmessa lungo la linea d'azione3.

Storicamente, 14,5° era uno standard comune. Tuttavia, produceva denti inclini al sottosquadro. Questo indebolisce la base del dente.

Per risolvere questo problema, il settore si è ampiamente orientato verso un angolo di pressione di 20°. Noi di PTSMAKE raccomandiamo generalmente un angolo di 20° per la maggior parte delle applicazioni. Questo permette di avere una base del dente più ampia e robusta, migliorando la capacità di carico.

Esiste anche uno standard a 25°. Offre una resistenza dei denti ancora maggiore. Tuttavia, presenta degli svantaggi. Aumenta la forza radiale sui cuscinetti, con conseguente maggiore usura e rumore di funzionamento.

La scelta dell'angolo corretto richiede un'attenta analisi ingegneristica. Aiutiamo i clienti a soppesare questi fattori per ottimizzare i loro progetti. Non è solo un numero, ma definisce il comportamento del sistema.

Confronto tra gli angoli di pressione comuni

| Angolo | Pro | Contro |

|---|---|---|

| 14.5° | Funzionamento più fluido e silenzioso; minor carico sui cuscinetti. | Dente più debole; incline al sottosquadro. |

| 20° | Buon equilibrio tra resistenza ed efficienza; standard industriale. | Scelta standard, pochi contro specifici. |

| 25° | Profilo del dente più robusto; elevata capacità di carico. | Carichi sui cuscinetti più elevati; può essere più rumoroso. |

L'angolo di pressione determina la trasmissione della forza tra i denti dell'ingranaggio. Lo standard comune di 20° bilancia la resistenza del dente con il carico del cuscinetto e le sollecitazioni del contatto. Angoli più elevati aumentano la resistenza, ma aumentano anche le sollecitazioni e la potenziale rumorosità, creando un compromesso critico per la progettazione.

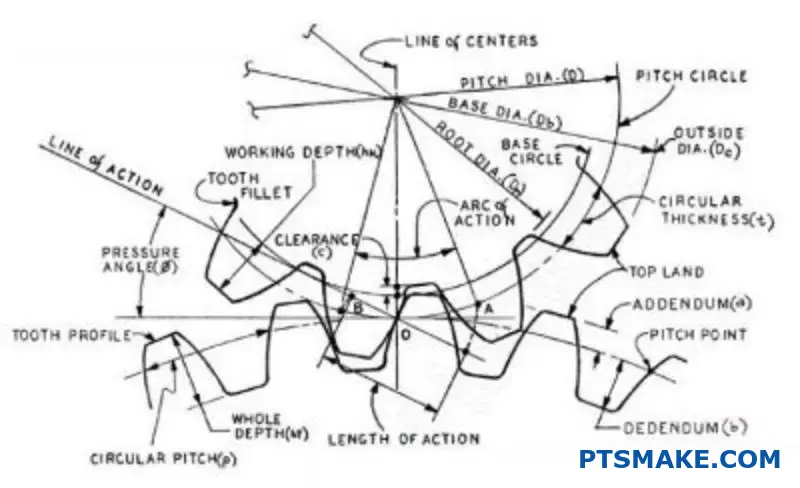

Addendum e Dedendum come dimensioni radiali

L'addendum e il dedendum sono dimensioni radiali fondamentali. Si misurano a partire dal cerchio del passo. Una va verso l'alto, l'altra verso il basso.

Insieme, definiscono l'intera altezza del dente di un ingranaggio. Questo aspetto è fondamentale per il funzionamento degli ingranaggi.

Il dente sopra il cerchio del passo

L'addendum è l'altezza dal cerchio del passo alla sommità del dente. Determina l'estensione del dente.

Il dente sotto il cerchio del passo

Il dedendum è la profondità dal cerchio del passo alla radice del dente. Definisce lo spazio per la punta del dente dell'ingranaggio di accoppiamento.

| Dimensione | Posizione | Funzione |

|---|---|---|

| Addendum | Sopra il cerchio del passo | Definisce l'altezza della punta del dente |

| Dedendum | Sotto il cerchio del passo | Definisce la profondità della radice del dente |

Queste misure non sono casuali. Controllano direttamente la profondità di lavoro dell'ingranaggio.

La comprensione del funzionamento di queste dimensioni è fondamentale. Esse determinano se gli ingranaggi si innestano senza problemi o si guastano prematuramente. Queste dimensioni radiali sono parametri critici degli ingranaggi (parametri degli ingranaggi).

L'addendum di un ingranaggio deve ingranare correttamente con il dedendum del suo compagno. Questo spazio di interazione è chiamato profondità di lavoro. È la profondità di ingranamento tra due ingranaggi.

Alla base dello spazio dentale viene lasciato un piccolo spazio, detto clearance. In questo modo si evita che la parte superiore di un dente colpisca la parte inferiore dello spazio del dente corrispondente. Un corretto gioco è essenziale.

Nei progetti passati di PTSMAKE, abbiamo visto progetti in cui questi valori erano sbagliati di pochissimo. Questo errore, apparentemente piccolo, può causare gravi problemi. Questi problemi includono rumore eccessivo, vibrazioni e usura rapida. Può persino portare a un guasto completo del sistema.

Dimensioni non corrette possono causare interferenza4in cui i denti si scontrano fisicamente invece di rotolare dolcemente.

Per questo motivo la precisione non è negoziabile nella produzione di ingranaggi.

Scenari di coinvolgimento

| Scenario | Relazione Addendum/Dedendum | Risultato |

|---|---|---|

| Corretto | Calcolo corretto | Trasmissione di potenza fluida ed efficiente |

| Troppo grande | Profondità di lavoro eccessiva | In crisi, stress elevato |

| Troppo piccolo | Impegno insufficiente | Scivolamento, gioco, contatto ridotto |

Noi di PTSMAKE utilizziamo una lavorazione CNC avanzata per mantenere tolleranze estremamente strette su queste caratteristiche. Ci assicuriamo che ogni ingranaggio che produciamo soddisfi le esatte specifiche di progetto per garantire prestazioni affidabili. Questa precisione previene i problemi di innesto.

Addendum e dedendum sono misure radiali rispetto al cerchio del passo. Definiscono l'altezza e la profondità della radice del dente. Queste dimensioni sono fondamentali per determinare la profondità di lavoro e garantire un innesto regolare e affidabile dell'ingranaggio, evitando guasti operativi.

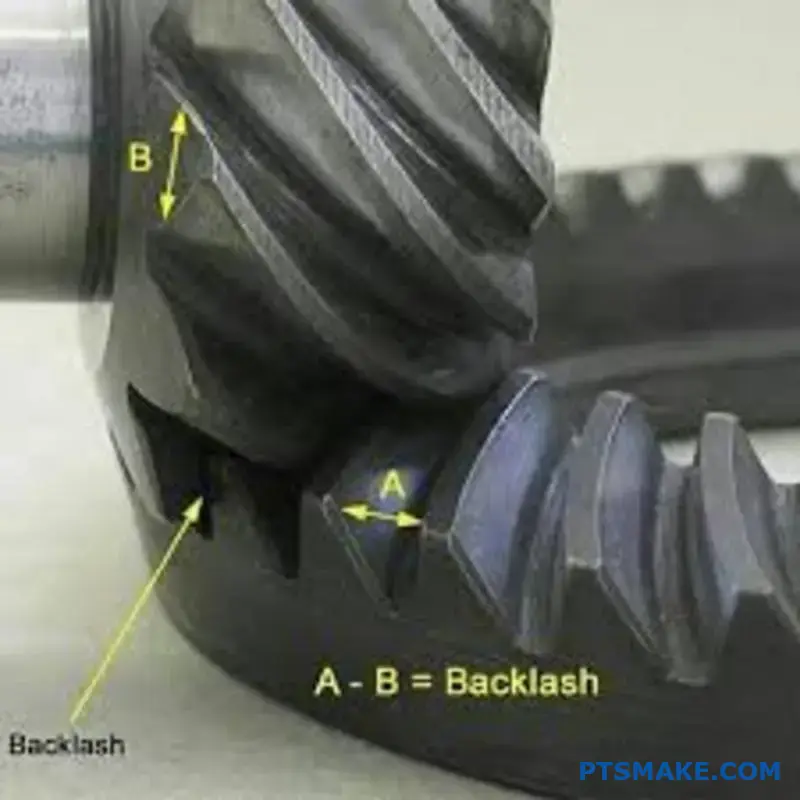

Qual è lo scopo del gioco in un sistema di ingranaggi?

Il gioco è il gioco o lo spazio tra i denti di due ingranaggi. Spesso viene visto come un difetto, ma è una caratteristica progettuale essenziale.

Questo spazio garantisce che gli ingranaggi non si inceppino. Fornisce spazio alla lubrificazione per formare una pellicola protettiva tra i denti. In questo modo si evita il contatto diretto metallo-metallo.

Perché l'autorizzazione è necessaria

Senza gioco, possono sorgere diversi problemi. L'espansione termica è uno dei principali. Quando gli ingranaggi funzionano, si riscaldano e si espandono. Il gioco dà loro spazio per crescere.

Anche le tolleranze di produzione svolgono un ruolo importante. La comprensione di tutti i fattori, compresi i dati chiave come i parametri degli ingranaggi, è fondamentale per una progettazione corretta.

| Fattore | Motivo del contraccolpo |

|---|---|

| Espansione termica | Permette agli ingranaggi di espandersi con il calore senza legarsi. |

| Tolleranza di produzione | Consente di tenere conto delle minime variazioni delle dimensioni degli ingranaggi. |

| Lubrificazione | Assicura la formazione di una pellicola fluida tra i denti. |

Il compromesso: precisione e prestazioni

La sfida principale del gioco è trovare il giusto equilibrio. Si tratta di un compromesso diretto con la precisione della posizione. Più gioco significa meno precisione. Questo può essere un problema nella robotica o nelle macchine CNC.

In queste applicazioni, qualsiasi "slop" nel treno di ingranaggi riduce la precisione. Il sistema potrebbe non rispondere istantaneamente ai cambiamenti di direzione.

Trovare il punto di forza

Tuttavia, il gioco zero non è sempre l'obiettivo. Un gioco insufficiente può essere altrettanto dannoso di uno eccessivo. Un gioco insufficiente può portare a un'usura prematura e a sollecitazioni elevate. Inoltre, aumenta l'attrito e la generazione di calore.

Questo può causare la cosiddetta Interferenze di meshing5in cui i denti si legano invece di rotolare dolcemente. Nei progetti passati di PTSMAKE, abbiamo scoperto che il gioco ideale dipende interamente dai requisiti specifici dell'applicazione.

| Livello del gioco | Precisione di posizionamento | Rischio di inceppamento |

|---|---|---|

| Alto | Basso | Basso |

| Ottimale | Alto | Basso |

| Basso / Zero | Molto alto | Alto |

Lavoriamo a stretto contatto con i clienti per definire queste esigenze. Ci assicuriamo che gli ingranaggi prodotti abbiano il gioco ottimale per garantire longevità e precisione.

Il gioco è uno spazio intenzionale tra i denti dell'ingranaggio. È fondamentale per prevenire gli inceppamenti causati dal calore e dalle variazioni di produzione. La chiave sta nel bilanciare questo gioco necessario con il livello di precisione di posizionamento richiesto per l'applicazione specifica.

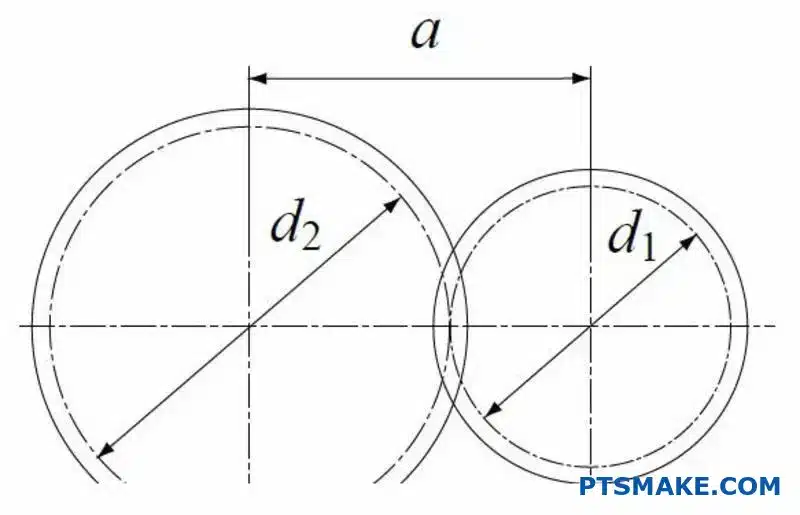

Che cos'è il diametro del cerchio di passo (d) e perché è fondamentale?

Il cerchio del passo è un cerchio immaginario su un ingranaggio. È la linea teorica in cui due ingranaggi rotolano insieme senza slittare. Si tratta di due cilindri perfetti che rotolano l'uno contro l'altro.

Questo concetto è alla base della progettazione degli ingranaggi. È il riferimento principale per quasi tutte le altre dimensioni degli ingranaggi. Senza di esso, i calcoli sarebbero incredibilmente complessi. Tutti i parametri essenziali degli ingranaggi derivano da questa singola caratteristica.

| Parametro derivato da PCD | Funzione |

|---|---|

| Modulo | Definisce la dimensione del dente |

| Distanza dal centro | Imposta la distanza tra le marce |

| Addendum/Dedendum | Determina l'altezza del dente |

| Spessore del dente | Influenza la forza e il contraccolpo |

Il cuore teorico dell'ingranaggio

Il cerchio del passo non è una parte fisica dell'ingranaggio. Non si può toccare. È un concetto puramente teorico che semplifica le complesse interazioni tra i denti dell'ingranaggio in un puro movimento di rotolamento. Questa idealizzazione è fondamentale per la progettazione e il calcolo iniziale.

Nei nostri progetti di PTSMAKE, iniziamo sempre da qui. Questo cerchio immaginario determina il rapporto di velocità dell'ingranaggio e il suo esatto posizionamento rispetto all'ingranaggio di accoppiamento. È il punto di partenza per un progetto di successo.

Dal concetto ideale alla realtà fisica

Mentre noi immaginiamo un puro rotolamento sul cerchio del passo, i denti degli ingranaggi reali sperimentano sia il rotolamento che lo scorrimento. Questa combinazione è necessaria per un trasferimento fluido della potenza. La forma specifica del dente dell'ingranaggio, spesso un profilo involuto6è stato progettato per gestire questo movimento. Garantisce una velocità angolare costante, anche con lo scorrimento. Il primo passo è capire quali sono i parametri critici dell'ingranaggio.

La chiave dell'interasse

Il diametro del cerchio del passo determina direttamente l'interasse tra due ingranaggi. La formula è semplice ma potente:

Interasse (C) = (PCD della marcia 1 + PCD della marcia 2) / 2

Questo calcolo è fondamentale. Un interasse errato porta a un ingranamento non corretto, causando rumori eccessivi, usura e potenziali guasti.

| Ingranaggio 1 PCD (mm) | Ingranaggio 2 PCD (mm) | Interasse richiesto (mm) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

Il cerchio del passo è una linea di riferimento immaginaria ma fondamentale nella progettazione degli ingranaggi. Semplifica le complesse interazioni tra i denti in un puro movimento di rotolamento e serve come base per calcolare tutte le altre dimensioni critiche e l'interasse cruciale tra gli ingranaggi.

Qual è l'interasse (a) in una coppia di ingranaggi?

L'interasse, indicato con "a", è un parametro fondamentale. È semplicemente la distanza tra i centri di due ingranaggi accoppiati.

Questa dimensione non è solo un numero. Determina l'intero layout fisico di un cambio. Determina come e dove sono posizionati gli ingranaggi.

La distanza corretta è fondamentale. Garantisce una trasmissione fluida della potenza. Una distanza errata comporta problemi di funzionamento.

| Componente | Descrizione |

|---|---|

| Ingranaggio 1 Centro | L'asse di rotazione del primo ingranaggio. |

| Ingranaggio 2 Centro | L'asse di rotazione del secondo ingranaggio. |

| Interasse (a) | La distanza in linea retta tra questi due centri. |

Il calcolo dell'interasse è semplice. È la metà della somma dei due ingranaggi. diametri del passo7. Questa relazione diretta è fondamentale per la progettazione.

La formula standard è semplice:

a = (d1 + d2) / 2

Qui, d1 e d2 rappresentano i diametri dei due ingranaggi. Questo calcolo è il punto di partenza per qualsiasi progetto di riduttore.

Possiamo esprimerlo anche utilizzando il modulo (m) e il numero di denti (z).

a = m * (z1 + z2) / 2

Questo mostra come sono collegati i parametri chiave dell'ingranaggio. Quando i clienti chiedono "Parametri degli ingranaggi" (quali sono i parametri di un ingranaggio?), spesso iniziamo da qui. Spieghiamo come sono collegati modulo, denti e interasse.

Nei progetti che gestiamo presso PTSMAKE, l'interasse è una dimensione critica. Quando lavoriamo un alloggiamento del cambio con macchine CNC, questo valore determina le posizioni esatte dei fori dei cuscinetti.

Qualsiasi deviazione causa problemi. Una distanza troppo grande crea un gioco eccessivo e rumore. Una distanza troppo ridotta provoca inceppamenti e usura rapida. La precisione dell'alloggiamento influisce direttamente sulle prestazioni dell'ingranaggio.

| Fattore | Conseguenza di un interasse errato |

|---|---|

| Troppo grande | Aumento del gioco, del rumore e del potenziale salto del dente. |

| Troppo piccolo | Inceppamento degli ingranaggi, usura eccessiva, attrito elevato. |

Da questo valore dipende il layout fisico dell'intero sistema. Esso influenza le dimensioni dell'involucro, il posizionamento dei cuscinetti e il processo di assemblaggio finale.

L'interasse è lo spazio tra due assi di ingranaggi. Si calcola in base ai diametri del passo. Questa misura è alla base del layout del riduttore e garantisce un corretto ed efficiente ingranamento degli ingranaggi.

Cosa definisce la larghezza della faccia (b) di un ingranaggio?

La larghezza della faccia, indicata con "b", è un parametro critico per gli ingranaggi. Sembra semplice ma ha un impatto enorme. È la lunghezza del dente parallela all'asse dell'ingranaggio.

Si tratta dello spessore dell'ingranaggio dalla parte anteriore a quella posteriore. Una faccia più larga significa più materiale.

Perché l'ampiezza del viso è importante

Questa dimensione è direttamente correlata alla resistenza. Determina la quantità di coppia che un ingranaggio può gestire. Inoltre, influisce sul modo in cui il carico viene distribuito sulla superficie del dente. La comprensione di questi parametri è fondamentale.

| Caratteristica | Larghezza della faccia stretta | Ampia larghezza della faccia |

|---|---|---|

| Capacità di coppia | Più basso | Più alto |

| Distribuzione del carico | Più concentrato | Più distribuito |

| Costo del materiale | Più basso | Più alto |

Un ingranaggio più largo è generalmente più robusto. Ma non sempre è migliore. La larghezza ottimale dipende dall'applicazione specifica.

Capacità di coppia e distribuzione del carico

Il compito principale di un ingranaggio è la trasmissione della coppia. La larghezza della faccia è fondamentale per questo compito. Una faccia più larga offre un'area di contatto più ampia per l'ingranamento dei denti. Ciò consente all'ingranaggio di sopportare carichi più elevati senza cedere. È una relazione semplice.

Quest'area più ampia migliora anche la distribuzione del carico. Invece di concentrare la forza su un piccolo punto, il carico viene distribuito su tutta la lunghezza del dente. Questo riduce significativamente lo stress sul materiale. Una superficie più ampia riduce efficacemente la Sollecitazione di contatto hertziana8 sulla superficie del dente.

Gli svantaggi di un viso più largo

Tuttavia, una larghezza maggiore della faccia non è una soluzione universale. Introduce delle sfide. La più significativa è la sensibilità all'allineamento. Se gli ingranaggi larghi non sono perfettamente allineati, il carico si concentra su un bordo. Questo provoca un'usura non uniforme e può portare a un guasto prematuro.

Alla PTSMAKE, la nostra lavorazione CNC garantisce un allineamento perfetto. Aiutiamo i clienti a trovare il giusto equilibrio. Si tratta di massimizzare la resistenza senza compromettere l'affidabilità a causa dei vincoli di produzione.

| Fattore di progettazione | Impatto dell'aumento della larghezza della faccia |

|---|---|

| Trasmissione di coppia | Aumenta la capacità |

| Resistenza alla flessione | Aumenta |

| Sensibilità di allineamento | Aumenta il rischio di carico sui bordi |

| Costo di produzione | Aumenta a causa di un maggior numero di materiali |

La larghezza della faccia (b) è la lunghezza del dente dell'ingranaggio. È direttamente collegata alla capacità di coppia e alla distribuzione del carico di un ingranaggio. Una faccia più larga aumenta la resistenza, ma richiede un allineamento più preciso, un aspetto fondamentale nelle applicazioni ad alte prestazioni.

Che cos'è il cambio di profilo (o modifica dell'addendum)?

Il cambio di profilo è una tecnica fondamentale per la progettazione degli ingranaggi. Consiste nello spostare intenzionalmente l'utensile da taglio. Questo spostamento è relativo al centro dell'ingranaggio grezzo.

Questo aggiustamento non è casuale. È una modifica calcolata. La quantità di spostamento è chiamata "coefficiente di spostamento del profilo (x)".

Il suo scopo principale è quello di risolvere problemi di progettazione specifici. Lo usiamo per evitare il sottosquadro su ingranaggi piccoli. Inoltre, aiuta a regolare l'interasse tra due ingranaggi.

I clienti chiedono spesso: "Gear Parameters?" (Parametri degli ingranaggi). (Quali sono i parametri di una marcia?). Il cambio di profilo è un parametro cruciale che ha un impatto diretto sulle prestazioni.

| Scopo | Descrizione |

|---|---|

| Evitare il sottotaglio | Impedisce l'indebolimento della base del dente negli ingranaggi con pochi denti. |

| Regolare l'interasse | Consente di utilizzare interassi non standard senza modificare le dimensioni degli ingranaggi. |

Questo spostamento intenzionale dell'utensile da taglio è ciò che definisce lo spostamento del profilo. Un coefficiente positivo (x > 0) significa che l'utensile si allontana dal centro dell'ingranaggio. Il risultato è una radice del dente più spessa e resistente. È il metodo principale per prevenire l'undercut sui pignoni con un basso numero di denti.

Al contrario, un coefficiente negativo (x < 0) avvicina l'utensile al centro. Questo crea un dente più sottile. In genere si utilizza uno spostamento negativo sull'ingranaggio più grande di una coppia. Questo viene fatto per ottenere una distanza centrale specifica, spesso ridotta.

Secondo la mia esperienza di PTSMAKE, è fondamentale bilanciare questi spostamenti. Uno spostamento positivo può rafforzare il dente. Ma un eccesso può portare a punte del dente appuntite e a un aumento dell'attrito di scorrimento. Questo influisce sulla profilo involuto9.

La scelta del coefficiente è un calcolo preciso. Ha un impatto diretto sulla resistenza dell'ingranaggio, sulla durata dell'usura e sulla rumorosità di funzionamento. È un compromesso che gestiamo con attenzione per ogni progetto.

| Tipo di turno | Posizione dello strumento | Effetto primario |

|---|---|---|

| Positivo (+x) | Allontanato dal centro | Radice del dente più forte, evita il sottosquadro |

| Zero (x=0) | Posizione standard | Profilo dei denti dell'ingranaggio standard |

| Negativo (-x) | Si è spostato verso il centro | Dente più sottile, riduce l'interasse |

Il cambio di profilo è uno spostamento strategico dell'utensile da taglio. Ha due obiettivi principali. Previene il sottosquadro del dente nei pignoni piccoli per una maggiore resistenza. Inoltre, consente una certa flessibilità nella regolazione dell'interasse del riduttore.

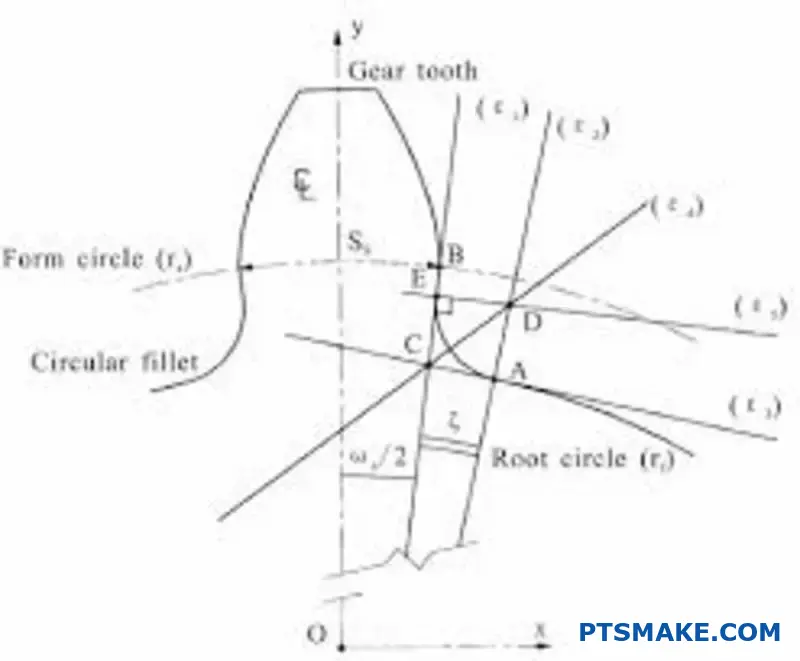

Qual è il raggio di raccordo (ρf) e il suo significato?

Il filetto di radice è la transizione curva alla base del dente di un ingranaggio. È un elemento critico della progettazione. Il suo compito principale è quello di ridurre la concentrazione di sollecitazioni alla radice del dente.

Il ruolo del filetto della radice

Pensate a un angolo liscio invece che a uno spigoloso. Questa curva distribuisce le forze in modo più uniforme. In questo modo si evita la formazione di cricche. Quando i clienti chiedono informazioni sui parametri chiave degli ingranaggi (Gear Parameters), il filetto di radice è sempre una considerazione fondamentale per la durata.

| Caratteristica | Livello di stress | Vita di fatica |

|---|---|---|

| Angolo acuto | Alto | Basso |

| Filetto arrotondato | Basso | Alto |

Un filetto progettato correttamente è fondamentale per prevenire la rottura per fatica da flessione del dente. Prolunga in modo significativo la vita operativa dell'ingranaggio.

Prevenzione della rottura per fatica da flessione

La radice del dente è l'area più vulnerabile. Durante l'operazione subisce le maggiori sollecitazioni di flessione. Senza un filetto, questa sollecitazione si concentra fortemente sull'angolo acuto. Questa è la causa principale del cedimento per fatica.

Un raggio di raccordo maggiore significa generalmente una sollecitazione minore. Tuttavia, c'è un limite. Se il raggio è troppo grande, può interferire con il dente dell'ingranaggio. Ciò causa un problema chiamato interferenza trocoidale. Trovare il raggio ottimale è un gioco di equilibri.

Nel nostro lavoro all'PTSMAKE, utilizziamo spesso l'analisi agli elementi finiti (FEA). Questo ci aiuta a simulare e a trovare il raggio di raccordo perfetto. Ottimizza la resistenza senza causare interferenze. Questa analisi accurata riduce la concentrazione delle sollecitazioni10 alla radice.

Raggio del filetto vs. sollecitazione

La relazione è chiara. Un filetto più grande e liscio è migliore per la durata. In base ai nostri test, l'impatto è significativo.

| Raggio del filetto (ρf) | Concentrazione di stress relativo |

|---|---|

| Piccolo (affilato) | 2.5x |

| Medio | 1.8x |

| Ottimale (grande) | 1.2x |

Questo dimostra perché il controllo preciso del raggio di raccordo durante la lavorazione CNC è così importante. Ha un impatto diretto sull'affidabilità e sulle prestazioni dell'ingranaggio.

Il filetto radicolare non è solo una piccola curva. È un elemento critico di progettazione che riduce la concentrazione di sollecitazioni alla base del dente. In questo modo si previene direttamente la rottura per fatica e si garantisce l'affidabilità a lungo termine del sistema di ingranaggi.

In cosa differiscono fondamentalmente i parametri degli ingranaggi cilindrici, elicoidali e conici?

Mentre tutti gli ingranaggi condividono parametri fondamentali come il modulo e il diametro del passo, le differenze fondamentali emergono dalla loro geometria. Ogni tipo aggiunge parametri unici per soddisfare la sua funzione specifica.

Gli ingranaggi cilindrici sono i più semplici. Gli ingranaggi elicoidali e conici introducono dimensioni angolari cruciali. Queste aggiunte non sono facoltative, ma definiscono il funzionamento degli ingranaggi.

È fondamentale capire quali sono i parametri degli ingranaggi (Gear Parameters) per ogni tipo. Ne determina l'applicazione e le prestazioni.

| Tipo di ingranaggio | Chiave Parametro unico | Scopo |

|---|---|---|

| Ingranaggio cilindrico | Nessuno (denti dritti) | Trasmissione di potenza ad albero parallelo |

| Ingranaggio elicoidale | Angolo dell'elica (β) | Funzionamento più fluido e silenzioso |

| Ingranaggio conico | Angoli del cono (passo, radice) | Trasmissione di potenza ad albero inclinato |

Vediamo perché questi parametri specifici sono necessari. Gli ingranaggi cilindrici hanno denti dritti paralleli all'asse dell'ingranaggio. Il loro set di parametri è la base per tutti i tipi di ingranaggi. È semplice ed efficace per gli alberi paralleli.

Gli ingranaggi elicoidali introducono l'angolo d'elica (β). Questo angolo è la ragione del loro funzionamento più fluido e silenzioso. I denti angolati si innestano gradualmente lungo la loro superficie, non tutti insieme. Questo riduce gli urti e il rumore. Questo angolo introduce anche un spinta assiale11 che è un elemento fondamentale nella scelta dei cuscinetti.

Gli ingranaggi conici sono progettati per intersecare gli alberi, in genere a 90 gradi. Gli angoli del cono sono essenziali. Questi angoli definiscono la forma conica dell'ingranaggio grezzo. Senza il corretto angolo del cono del passo, i denti non si ingranerebbero correttamente. Si legherebbero o avrebbero un gioco eccessivo. Noi di PTSMAKE sottolineiamo sempre che questi angoli devono essere calcolati con precisione affinché il sistema funzioni correttamente.

| Parametro | Perché è necessario | Impatto sul design |

|---|---|---|

| Angolo dell'elica (β) | Consente un innesto graduale dei denti. | Crea un trasferimento di potenza più fluido, ma anche un carico assiale. |

| Angoli del cono | Consente l'ingranamento di ingranaggi su assi intersecanti. | Definisce la forma fondamentale per la trasmissione angolare. |

In breve, gli ingranaggi cilindrici si basano su parametri di base. Gli ingranaggi elicoidali aggiungono l'angolo d'elica per garantire la scorrevolezza, mentre gli ingranaggi conici utilizzano gli angoli di cono per trasmettere la potenza tra gli alberi intersecati. Questi parametri unici sono dettati dalla loro geometria di base e dall'applicazione prevista.

Qual è la relazione tra modulo, numero di denti e diametro?

Nella progettazione degli ingranaggi, modulo, numero di denti e diametro non sono scelte separate. Sono una squadra. La modifica di uno di essi influisce direttamente sugli altri. Questa relazione è regolata da una formula fondamentale.

La comprensione di questo principio fondamentale è essenziale. Previene errori costosi e garantisce un ingranaggio perfetto. È la base di tutti i calcoli degli ingranaggi.

Esploriamo questo semplice ma potente collegamento.

La relazione si riduce a una formula semplice. È la chiave per sbloccare la progettazione degli ingranaggi e una parte fondamentale della comprensione dei parametri degli ingranaggi (quali sono i parametri di un ingranaggio).

La formula di base

L'equazione fondamentale è:

Diametro del passo (d) = Modulo (m) × Numero di denti (Z)

Questa formula mostra un collegamento diretto. Se si conoscono due valori qualsiasi, si può sempre trovare il terzo. È così semplice. Questo calcolo ci dà il Diametro del passo12, una misura fondamentale per la funzionalità dell'ingranaggio.

Come si influenzano a vicenda

Vediamolo in azione. Immaginiamo di avere un modulo fisso di 2. Cambiando il numero di denti si modifica direttamente il diametro.

| Modulo (m) | Numero di denti (Z) | Diametro del passo (d) |

|---|---|---|

| 2 | 20 | 40 mm |

| 2 | 40 | 80 mm |

| 2 | 60 | 120 mm |

Come si può notare, raddoppiando i denti si raddoppia il diametro.

E se avessimo bisogno di un diametro specifico, ad esempio 100 mm? Possiamo ottenere questo risultato con diverse combinazioni di moduli e denti.

| Diametro del bersaglio (d) | Modulo (m) | Numero di denti (Z) |

|---|---|---|

| 100 mm | 2 | 50 |

| 100 mm | 4 | 25 |

| 100 mm | 5 | 20 |

Noi di PTSMAKE utilizziamo quotidianamente questo principio per progettare soluzioni che si adattino a precisi requisiti di spazio e resistenza per i nostri clienti.

La relazione è chiara: modulo, numero di denti e diametro del passo sono intrinsecamente legati. Non è possibile modificare uno di questi parametri fondamentali senza influenzare almeno uno degli altri. Questa è una regola non negoziabile nella progettazione meccanica.

In che modo l'angolo di pressione influisce sulla resistenza del dente e sul rapporto di contatto?

La scelta del giusto angolo di pressione è un atto di equilibrio critico nella progettazione degli ingranaggi. Si tratta di una decisione fondamentale, che scambia direttamente la resistenza dei denti con la fluidità di funzionamento.

Comprendere il compromesso

Un angolo di pressione maggiore, come 25°, crea una base del dente più ampia e robusta. Ciò aumenta la resistenza e la capacità di carico.

Al contrario, un angolo più piccolo, come 14,5°, determina un rapporto di contatto più elevato. Ciò significa che un maggior numero di denti viene impegnato contemporaneamente, con una trasmissione della potenza più fluida e silenziosa. La scelta dipende interamente dalle esigenze dell'applicazione. A questo proposito, è fondamentale prendere in considerazione domande come i parametri degli ingranaggi (quali sono i parametri degli ingranaggi).

| Angolo di pressione | Vantaggio primario | Svantaggio primario |

|---|---|---|

| Più grande (ad esempio, 25°) | Maggiore resistenza del dente | Rapporto di contatto inferiore (più rumoroso) |

| Più piccolo (ad esempio, 14,5°) | Rapporto di contatto più elevato (più fluido) | Forza dei denti inferiore |

Questo compromesso fondamentale influenza molti aspetti delle prestazioni degli ingranaggi.

Angoli più grandi e più piccoli: Uno sguardo più approfondito

Nei progetti di PTSMAKE, l'angolo di pressione è uno dei primi parametri che confermiamo ai clienti. Le implicazioni sono significative per la produzione e le prestazioni finali.

La forza di un angolo di 25°

Un angolo di pressione maggiore crea un dente con una base spessa e robusta. Questa geometria è eccellente per le applicazioni che prevedono coppie elevate e carichi pesanti. Riduce in modo significativo le sollecitazioni alla radice del dente.

Questo design è anche meno suscettibile di sottotaglio13 durante la produzione. In questo caso, l'utensile da taglio rimuove il materiale dalla base del dente dell'ingranaggio, indebolendolo.

La morbidezza di un angolo di 14,5

Sebbene non sia altrettanto forte, un angolo di pressione minore offre una scorrevolezza superiore. Con un rapporto di contatto più elevato, il carico viene distribuito su più denti contemporaneamente.

Ciò si traduce in minori vibrazioni e in un funzionamento più silenzioso. È spesso la scelta preferita per gli strumenti di precisione e le applicazioni in cui la bassa rumorosità è un requisito fondamentale. I denti, tuttavia, sono più sottili e più inclini a piegarsi sotto sforzo.

| Caratteristica | Angolo di pressione maggiore (25°) | Angolo di pressione ridotto (14,5°) |

|---|---|---|

| Base del dente | Ampio e forte | Stretto e debole |

| Funzionamento | Può essere più rumoroso | Silenzioso e scorrevole |

| Il miglior caso d'uso | Macchinari industriali ad alto carico | Strumenti di precisione, sistemi a basso rumore |

La scelta dell'angolo di pressione è un compromesso fondamentale per la progettazione. È necessario bilanciare l'esigenza di resistenza del dente e di un'elevata capacità di carico con il requisito di un funzionamento fluido e silenzioso. La decisione finale dipende sempre dalle esigenze specifiche dell'applicazione.

Qual è il concetto di "marcia standard" e di "marcia modificata"?

Gli ingranaggi possono essere classificati in due tipi principali. Si tratta di ingranaggi standard e di ingranaggi modificati. Questa distinzione è fondamentale per la progettazione e la produzione.

Gli ingranaggi standard rispettano parametri riconosciuti a livello internazionale. Tra questi, l'angolo di pressione standard e lo spostamento a profilo zero. Sono la base per la progettazione degli ingranaggi.

Le marce modificate, tuttavia, si discostano da questi standard. Apportiamo queste modifiche per motivi specifici. In questo modo garantiamo che il sistema di ingranaggi funzioni perfettamente nella sua applicazione specifica.

Le principali differenze in sintesi

| Caratteristica | Ingranaggio standard | Ingranaggio modificato |

|---|---|---|

| Basi di progettazione | Segue gli standard stabiliti | Deviazioni per esigenze specifiche |

| Spostamento del profilo | Zero | Positivo o negativo |

| Distanza dal centro | Standard | Può essere non standard |

| Applicazione | Uso generale | Ottimizzato per le prestazioni |

Perché si modificano gli ingranaggi

Ci si potrebbe chiedere perché modificare un progetto standard perfettamente valido. La realtà è che le applicazioni del mondo reale presentano spesso sfide uniche. Gli ingranaggi standard sono un ottimo punto di partenza, ma non sempre la soluzione finale.

Adattamento di distanze dal centro non standard

Uno dei motivi più comuni di modifica è l'interasse non standard. Gli alloggiamenti delle macchine o i componenti esistenti spesso impongono la distanza tra due alberi di trasmissione.

Se questa distanza non corrisponde a una coppia di ingranaggi standard, è necessario effettuare una regolazione. Utilizziamo un spostamento del profilo14 per garantire che gli ingranaggi si ingranino correttamente, senza gioco o impedimenti. Si tratta di una regolazione frequente nel nostro lavoro all'PTSMAKE.

Ottimizzazione delle prestazioni

La modifica è anche un potente strumento per la messa a punto delle prestazioni. Regolando parametri specifici, possiamo migliorare le caratteristiche di un ingranaggio. Quando i clienti ci chiedono quali sono i parametri di un ingranaggio che possono essere messi a punto, spesso parliamo di queste modifiche.

Ecco alcuni obiettivi di ottimizzazione comuni che incontriamo:

| Obiettivo di ottimizzazione | Metodo di modifica | Benefici |

|---|---|---|

| Aumentare la forza | Spostamento positivo del profilo | Previene il sottosquadro, ispessisce la radice dei denti |

| Riduzione del rumore | Regolare il rapporto di contatto | Assicura un funzionamento più fluido e silenzioso |

| Migliorare la durata dell'usura | Scorrimento specifico dell'equilibrio | Distribuisce il carico in modo più uniforme |

| Evitare le interferenze | Regolazione del rilievo della punta | Previene la collisione della punta del dente |

Queste modifiche su misura trasformano un componente standard in un pezzo ad alte prestazioni, perfettamente adatto al suo compito specifico.

In breve, i riduttori standard si basano su specifiche universali. I riduttori modificati sono soluzioni personalizzate. Si adattano a vincoli pratici come spaziature non standard o alla necessità di una maggiore resistenza, di un funzionamento più silenzioso e di una maggiore durata in applicazioni specifiche.

Come influiscono i parametri degli ingranaggi elicoidali (angolo di elica) sulla spinta assiale?

L'angolo di elica in un ingranaggio è un classico compromesso ingegneristico. È proprio questa la caratteristica che conferisce agli ingranaggi elicoidali un funzionamento fluido e silenzioso.

Tuttavia, questo ingranaggio angolato crea un effetto collaterale. Genera una forza di spinta assiale lungo l'albero del riduttore. Questa forza deve essere gestita correttamente.

Senza un supporto adeguato, questa spinta può causare problemi significativi all'assemblaggio. È un fattore critico da considerare nella progettazione.

| Parametro | Effetto positivo | Effetto negativo |

|---|---|---|

| Angolo dell'elica | Funzionamento più fluido e silenzioso | Genera una spinta assiale |

Questa relazione di causa-effetto è fondamentale per la progettazione degli ingranaggi elicoidali. Dobbiamo tenere conto di entrambi i lati dell'equazione.

L'origine della spinta assiale

Quando i denti di un ingranaggio elicoidale si ingranano, la forza non è applicata perpendicolarmente all'asse dell'albero come negli ingranaggi cilindrici. L'angolo dei denti divide la forza totale forza risultante15 in due componenti principali.

Una è la forza tangenziale, che trasmette la coppia. L'altra è la forza assiale, o spinta, che spinge l'ingranaggio lateralmente lungo il suo albero. Un angolo d'elica maggiore significa una maggiore componente di spinta assiale.

Gestione della spinta assiale con i cuscinetti

Questo carico assiale deve essere supportato per evitare il disallineamento e il cedimento degli ingranaggi. È qui che i cuscinetti diventano fondamentali.

Non è possibile utilizzare solo cuscinetti radiali standard. Sono necessari cuscinetti progettati per gestire carichi assiali, come ad esempio:

- Cuscinetti a rulli conici

- Cuscinetti a sfere a contatto angolare

- Cuscinetti reggispinta dedicati

Nei progetti dell'PTSMAKE, la scelta del giusto sistema di cuscinetti è una parte fondamentale della consulenza progettuale. Aggiunge complessità e costi, ma non è negoziabile per l'affidabilità.

La soluzione di ingranaggi a spina di pesce

Esiste un design intelligente che elimina questo problema: l'ingranaggio a spina di pesce. Si tratta di due ingranaggi elicoidali, uno destrorso e uno sinistrorso, uniti tra loro.

Gli angoli d'elica opposti generano forze di spinta assiali uguali e contrarie. Queste forze si annullano all'interno dell'ingranaggio.

| Caratteristica | Ingranaggio elicoidale | Ingranaggio a spina di pesce |

|---|---|---|

| Spinta assiale | Presente | Autoannullamento |

| Esigenze dei cuscinetti | Cuscinetti reggispinta richiesti | Cuscinetti più semplici OK |

| Produzione | Più semplice | Più complesso e costoso |

Questa elegante soluzione semplifica i requisiti dei cuscinetti, ma rende più impegnativa la produzione dell'ingranaggio stesso.

Il vantaggio dell'angolo elicoidale di un funzionamento fluido ha il costo di creare una spinta assiale. Questa forza richiede la gestione da parte di cuscinetti specifici, aggiungendo complessità. Gli ingranaggi a spina di pesce offrono una soluzione integrata, annullando questa spinta internamente.

Che cos'è il rapporto di contatto e quali parametri lo influenzano?

Il rapporto di contatto è un parametro critico degli ingranaggi. Indica il numero medio di denti in contatto in qualsiasi momento. È una misura della sovrapposizione dell'ingranaggio.

Per una trasmissione di potenza fluida e continua, questo numero deve essere sempre maggiore di uno. Diverse scelte progettuali influenzano questo rapporto cruciale. È fondamentale capire quali sono questi parametri di un ingranaggio.

Fattori chiave che influenzano il rapporto di contatto

Di seguito sono riportati i fattori principali che consideriamo nei nostri progetti presso PTSMAKE. Ognuno di essi può essere regolato per ottenere le prestazioni desiderate dai nostri clienti.

| Parametro | Effetto generale sul rapporto di contatto |

|---|---|

| Angolo di pressione | Un angolo più piccolo di solito lo aumenta. |

| Addendum | Un addendum più grande lo aumenta. |

| Spostamento del profilo | Un cambiamento positivo spesso lo aumenta. |

Un rapporto di contatto più elevato è quasi sempre migliore. Nella maggior parte delle applicazioni puntiamo a un valore superiore a 1,2. Perché? Perché garantisce che una nuova coppia di denti si innesti prima che la coppia precedente si disinnesti.

Questa sovrapposizione è il segreto di un funzionamento fluido e silenzioso degli ingranaggi. Elimina i momenti di contatto con un solo dente, che possono causare fluttuazioni di coppia, vibrazioni e rumore. Distribuisce il carico su un maggior numero di denti.

Ruolo dell'angolo di pressione

Un angolo di pressione minore, come 14,5°, crea una linea di contatto più lunga rispetto a un angolo di 20°. Questo percorso più lungo aumenta direttamente il rapporto di contatto, favorendo un ingranamento più fluido. Tuttavia, può risultare in una base del dente più debole.

Addendum e spostamento del profilo

Aumentando l'addendum (l'altezza del dente sopra il cerchio del passo) si allunga la punta del dente. Questo allunga fisicamente il lunghezza del percorso di contatto16. Uno spostamento positivo del profilo ottiene un effetto simile, spostando il profilo del dente verso l'esterno.

Nei progetti passati di PTSMAKE, abbiamo bilanciato attentamente questi parametri. Ottimizziamo per ottenere un rapporto di contatto elevato, mantenendo la resistenza del dente ed evitando le interferenze.

| Rapporto di contatto | Caratteristiche delle prestazioni |

|---|---|

| < 1.0 | Inaccettabile; contatto intermittente |

| 1.0 - 1.2 | Accettabile, ma potrebbe presentare un po' di rumore |

| > 1.2 | Auspicabile; funzionamento fluido e silenzioso |

| > 2.0 | Ad alte prestazioni; molto scorrevole (elicoidale) |

Il rapporto di contatto è un parametro fondamentale per le prestazioni degli ingranaggi. Definisce la scorrevolezza del funzionamento. È direttamente influenzato da parametri di progettazione come l'angolo di pressione, l'addendum e lo spostamento del profilo. Un rapporto superiore a 1,2 è ideale per ridurre al minimo il rumore e le vibrazioni.

In che modo i parametri della vite senza fine (piombo, angolo di piombo) sono unici?

Quando i clienti chiedono "quali sono i parametri degli ingranaggi?", di solito pensano agli ingranaggi cilindrici o elicoidali. Ma gli ingranaggi a vite senza fine hanno un linguaggio unico. I loro parametri chiave sono il piombo e l'angolo di piombo, non il passo.

Queste due caratteristiche definiscono tutto. Determinano il rapporto di riduzione elevato dell'ingranaggio e il suo movimento specifico. La loro comprensione è fondamentale per una corretta progettazione.

Parametri della corona dentata cilindrica rispetto a quella elicoidale

Ecco un rapido confronto:

| Tipo di parametro | Ingranaggio cilindrico/elicoidale | Ingranaggio a vite senza fine |

|---|---|---|

| Metrica primaria | Passo (diametrale/modulo) | Piombo |

| Angolo metrico | Angolo di pressione | Angolo di piombo |

| Driver del rapporto | Rapporto di conteggio dei denti | Piombo e avviamento |

Questa differenza è il motivo per cui i riduttori a vite senza fine raggiungono rapporti di 50:1 o più, cosa impossibile per una singola coppia di ingranaggi cilindrici.

Un'immersione profonda nel piombo e nell'angolo del piombo

A differenza degli ingranaggi cilindrici, che sono principalmente rotanti, gli ingranaggi a vite senza fine funzionano con un'azione di scorrimento unica. Per questo motivo, il piombo e l'angolo di piombo diventano così importanti. Alla PTSMAKE ci concentriamo molto su questi parametri durante la fase di progettazione.

Che cos'è il piombo?

Il piombo è la distanza assiale che la filettatura della vite senza fine percorre in un giro completo. Non è la stessa cosa del passo.

È possibile calcolare il piombo con questa semplice formula:

Piombo = Passo assiale × Numero di avviamenti

Una vite senza fine può avere più filettature, o "partenze". Un numero maggiore di partenze significa un vantaggio maggiore e un rapporto di trasmissione più basso.

Il ruolo dell'angolo guida

L'angolo di piombo è l'angolo tra l'elica del filo della vite e un piano perpendicolare all'asse della vite.

Un angolo di attacco ridotto (in genere inferiore a 10 gradi) determina un rapporto di trasmissione elevato. Questa geometria aumenta anche l'attrito e il potenziale di autobloccaggio. Questo movimento crea un significativo velocità di scorrimento17che influenza l'efficienza e la scelta dei materiali.

Definire i rapporti elevati

La combinazione unica di un piombo piccolo e di una vite senza fine a partenza singola crea un'enorme riduzione della velocità. Il rapporto di trasmissione non è solo una questione di numero di denti, ma è una funzione della geometria della vite senza fine.

| Avvio del verme | Angolo di piombo | Intervallo di rapporto tipico |

|---|---|---|

| Singolo | Basso | Da 40:1 a 100:1+ |

| Doppio | Medio | 20:1 a 50:1 |

| Multiplo | Alto | Da 5:1 a 30:1 |

Come si può notare, il numero di partenze influisce direttamente sull'angolo di piombo e sul conseguente rapporto di trasmissione.

Il piombo e l'angolo di piombo sono i parametri che definiscono gli ingranaggi a vite senza fine. Essi sostituiscono il concetto di passo utilizzato negli ingranaggi cilindrici e sono direttamente responsabili degli elevati rapporti di riduzione e dell'esclusivo movimento di scorrimento caratteristico degli azionamenti a vite senza fine.

Qual è l'interazione tra la larghezza della faccia e la capacità di carico?

A prima vista, la logica sembra semplice. Un ingranaggio più largo dovrebbe sopportare un carico maggiore. Questo è generalmente vero. Fornisce un'area di contatto più ampia per l'innesto dei denti.

Tuttavia, questo non è il quadro completo. La relazione è più complessa. Una larghezza maggiore della faccia introduce nuove sfide che possono influire sulle prestazioni e sulla durata degli ingranaggi.

La spada a doppio taglio

Una faccia più larga aumenta la capacità di carico teorica. Ma rende anche il sistema di ingranaggi molto più sensibile a qualsiasi disallineamento. Anche lievi errori possono causare gravi problemi.

| Aspetto | Larghezza della faccia più ampia | Larghezza della faccia più stretta |

|---|---|---|

| Capacità di carico | Più alto | Più basso |

| Disallineamento | Più sensibile | Meno sensibile |

| Distribuzione del carico | Incline alle irregolarità | Più uniforme |

| Produzione | Sono necessarie tolleranze più strette | Più indulgente |

Questa sensibilità può annullare i vantaggi di un design più ampio.

Il ruolo critico dell'allineamento

L'allineamento perfetto è raro nelle applicazioni reali. La flessione dell'albero, l'usura dei cuscinetti e le tolleranze dell'alloggiamento contribuiscono a creare piccoli disallineamenti.

Con un'ampia larghezza della faccia, questi piccoli errori fanno sì che il carico si concentri su un bordo del dente. Ciò crea punti di pressione intensi invece di distribuire il carico in modo uniforme sulla faccia. Questa irregolarità concentrazione di carico18 porta all'usura precoce, alla vaiolatura e persino alla rottura dei denti.

Trovare l'equilibrio: Rapporto tra larghezza della faccia e diametro

Per gestire questo compromesso, gli ingegneri utilizzano il rapporto tra larghezza della faccia e diametro. Questo rapporto fornisce una linea guida per la progettazione di ingranaggi stabili e affidabili. Quando i clienti ci chiedono "I parametri degli ingranaggi determinano le prestazioni?", questo rapporto è una parte fondamentale della nostra discussione.

Noi di PTSMAKE lavoriamo con i clienti per trovare l'equilibrio ottimale. La nostra lavorazione di precisione assicura che l'allineamento e l'accuratezza del profilo siano mantenuti, massimizzando i vantaggi della larghezza della faccia scelta.

Una regola comune è quella di mantenere questo rapporto entro un certo intervallo per garantire una buona distribuzione del carico.

| Tipo di ingranaggio | Rapporto tipico (larghezza della faccia/diametro del passo) |

|---|---|

| Ingranaggi cilindrici | Da 0,8 a 1,2 |

| Ingranaggi elicoidali | Fino a 2.0 |

| Ingranaggi conici | ~0,3 (della distanza del cono) |

Il rispetto di queste linee guida aiuta a prevenire gli effetti negativi del disallineamento.

Una larghezza maggiore della faccia può aumentare la capacità di carico, ma richiede una maggiore precisione. Aumenta la sensibilità al disallineamento, che può portare a una distribuzione non uniforme del carico e a un cedimento precoce. Il rapporto tra larghezza della faccia e diametro è una linea guida fondamentale per la progettazione dell'equilibrio.

Come interagisce lo spostamento del profilo con l'interasse e il gioco?

Il cambio di profilo non è solo un concetto teorico. È uno strumento potente che utilizziamo nella progettazione pratica degli ingranaggi. Collega direttamente la geometria dei denti all'assemblaggio finale.

Questa regolazione ci permette di risolvere i problemi di ingegneria del mondo reale. Possiamo modificare il modo in cui gli ingranaggi si adattano e funzionano insieme.

La relazione di base

Un'applicazione fondamentale è la regolazione dell'interasse. Un cambio totale positivo allontana gli ingranaggi. Uno spostamento totale negativo li avvicina. Questo principio è fondamentale.

| Tipo di turno | Effetto sulla distanza dal centro |

|---|---|

| Positivo | Aumenta |

| Negativo | Diminuzioni |

| Zero | Standard |

Questo controllo è fondamentale per le applicazioni personalizzate.

Nella progettazione di ingranaggi, conoscere i parametri di un ingranaggio è fondamentale. Lo spostamento del profilo è uno dei parametri più versatili. Offre una soluzione elegante per distanze di montaggio non standard.

Adattarsi ai vincoli del mondo reale

Immaginate di dover inserire degli ingranaggi in un alloggiamento esistente. I punti di montaggio sono fissi e non a distanza standard. In questo caso, lo spostamento del profilo è essenziale.

Applicando uno spostamento positivo o negativo calcolato, modifichiamo gli ingranaggi. In questo modo, gli ingranaggi si ingranano perfettamente a quella specifica distanza non standard. In PTSMAKE utilizziamo spesso questa tecnica per i pezzi di ricambio.

Questo metodo evita la riprogettazione di interi gruppi. Si tratta di un risparmio di tempo e di costi significativi per i nostri clienti.

Regolazione fine del gioco

Lo spostamento del profilo è anche il mio metodo preferito per controllare il gioco. Uno spostamento positivo aumenta il diametro del passo operativo. Questa azione aumenta naturalmente lo spazio, o gioco, tra i denti ingranati.

Al contrario, uno spostamento negativo lo riduce. Questa precisione è fondamentale nelle applicazioni che richiedono un gioco minimo. Il addendum coefficiente di modifica19 è il fattore che regoliamo per ottenere questo risultato.

La relazione può essere riassunta come segue:

| Spostamento totale del profilo | Distanza dal centro | Colpo di scena |

|---|---|---|

| Positivo | Aumenta | Aumenta |

| Negativo | Diminuzioni | Diminuzioni |

In base ai risultati dei nostri test, questa capacità di regolazione fine è indispensabile per i sistemi ad alta precisione. Garantisce prestazioni ottimali e un'usura ridotta nel tempo.

Lo spostamento del profilo è uno strumento pratico per la regolazione dei gruppi di ingranaggi. Modifica direttamente l'interasse e consente un controllo preciso del gioco, risolvendo i problemi più comuni legati a requisiti di montaggio e prestazioni non standard.

Qual è il sistema dei gradi di precisione degli ingranaggi (ad esempio, ISO, AGMA)?

I gradi di precisione degli ingranaggi sono un sistema di classificazione fondamentale. Essi classificano gli ingranaggi in base alla loro precisione di produzione. Ciò garantisce una qualità e prestazioni costanti tra i diversi lotti.

Questi standard, come ISO 1328 e AGMA 2015, non sono arbitrari. Definiscono gli errori specifici consentiti per i parametri critici degli ingranaggi.

Ad esempio, stabiliscono i limiti della deviazione del passo e dell'errore di profilo. La scelta del grado è fondamentale. È determinata da fattori quali la velocità operativa e i livelli di rumore accettabili per l'applicazione finale.

L'idea di base è semplice. Un numero di grado inferiore, come ISO 4 o AGMA Q13, indica una maggiore precisione. Un numero più alto, come ISO 12 o AGMA Q6, indica un livello di precisione inferiore.

Questa precisione è misurata rispetto a specifiche tolleranze geometriche. Le norme forniscono tabelle dettagliate che definiscono i parametri di un ingranaggio e i limiti accettabili per ogni grado di precisione.

Ecco alcuni parametri chiave controllati da questi standard:

| Parametro | Descrizione | Impatto sulle prestazioni |

|---|---|---|

| Deviazione del passo | L'errore nella distanza tra i denti adiacenti. | Incide sulla fluidità di funzionamento e sui livelli di rumore. |

| Errore di profilo | La deviazione dalla forma ideale del dente involuto. | Influenza i modelli di usura e la distribuzione del carico. |

| Deviazione dell'elica | L'errore nell'angolo della traccia del dente dell'ingranaggio. | Influisce sul contatto con il dente e sulla capacità di carico complessiva. |

| Esaurimento | L'eccentricità dei denti dell'ingranaggio rispetto al suo asse. | Provoca vibrazioni e può portare a un'usura non uniforme. |

La scelta del grado giusto è una decisione critica per la progettazione. Le applicazioni ad alta velocità, come quelle delle trasmissioni automobilistiche o della robotica, richiedono gradi ad alta precisione. Questo riduce al minimo le vibrazioni, il rumore e l'usura prematura. Una leggera deviazione cumulativa del passo20 può causare problemi significativi ad alti regimi.

Al contrario, un meccanismo a bassa velocità e non critico, come una manovella manuale, può funzionare perfettamente con un grado inferiore e più economico. Noi di PTSMAKE guidiamo i clienti nella scelta del grado ottimale per bilanciare i requisiti di prestazione con il loro budget.

I gradi di precisione dei riduttori classificano la precisione di produzione stabilendo le tolleranze per parametri quali l'errore di passo e di profilo. Il grado giusto è determinato dalle esigenze specifiche dell'applicazione, in particolare dalla velocità operativa, dal carico e dai vincoli di rumorosità, assicurando prestazioni ottimali e convenienza.

Come si seleziona il modulo iniziale per un nuovo progetto?

La scelta del giusto modulo iniziale è un primo passo fondamentale. Ha un impatto diretto sulla resistenza, sulle dimensioni e sulle prestazioni complessive dell'ingranaggio. Un modulo troppo piccolo si guasta. Un modulo troppo grande aggiunge peso e costi inutili.

Il cuore del processo è un equilibrio. È necessario bilanciare la coppia richiesta con la resistenza del materiale. Questo calcolo iniziale fornisce una solida base per l'intero progetto del riduttore. Aiuta a evitare costose riprogettazioni successive.

Una metodologia pratica

Il processo inizia con i parametri chiave degli ingranaggi: coppia e resistenza del materiale. Questi numeri sono il punto di partenza per tutto il resto.

| Passo | Azione | Scopo |

|---|---|---|

| 1 | Definire la coppia | Conoscere il carico massimo che l'attrezzatura può sopportare. |

| 2 | Selezionare il materiale | Scegliete in base alla resistenza, all'usura e al costo. |

| 3 | Calcolo dello stress | Determinare la resistenza del dente richiesta. |

| 4 | Standardizzare | Selezionare il modulo standard più vicino. |

Questo approccio sistematico garantisce che l'attrezzatura sia in grado di svolgere il proprio lavoro senza problemi.

Immersione nel calcolo

Un metodo pratico inizia con il calcolo preliminare delle sollecitazioni. Noi di PTSMAKE iniziamo spesso con formule come quelle di Lewis o AGMA. Queste aiutano a stimare le forze che agiscono su un singolo dente dell'ingranaggio.

Analisi delle sollecitazioni di flessione

In primo luogo, analizziamo la sollecitazione di flessione. Questo calcolo determina se un dente si romperà alla radice sotto carico. Come input si utilizzano la coppia e la geometria dell'ingranaggio. Il risultato indica la dimensione minima del dente. Si ottiene così un valore preliminare del modulo.

Analisi delle sollecitazioni a contatto

Successivamente, esaminiamo la durata della superficie. La forza tra i denti ingranati può provocare nel tempo la formazione di buchi o l'usura. L'analisi di stress da contatto21 è fondamentale per gli ingranaggi che devono durare a lungo. Assicura che la superficie del dente non si deformi o si guasti prematuramente.

Dal calcolo alla standardizzazione

Questi calcoli forniscono un modulo richiesto, ad esempio 2,37 mm. Tuttavia, non è possibile produrre facilmente un modulo personalizzato da 2,37 mm. È necessario arrotondare al valore standard più vicino, ad esempio 2,5 mm.

| Modulo calcolato | Scelta del modulo standard | Motivo |

|---|---|---|

| 1,15 mm | 1,25 mm | Arrotondare per eccesso per avere un margine di sicurezza. |

| 2,37 mm | 2,50 mm | Standard di producibilità. |

| 3,89 mm | 4,00 mm | Assicura resistenza e disponibilità. |

La scelta di un modulo standard semplifica la produzione e riduce i costi. Assicura la possibilità di reperire facilmente utensili da taglio e calibri di ispezione. Si tratta di un passo fondamentale nel nostro processo di progettazione per la producibilità.

Per selezionare un modulo iniziale, partire dalla coppia e dalla resistenza del materiale. Eseguire calcoli preliminari delle sollecitazioni per trovare il modulo richiesto. Infine, arrotondare questo valore al modulo standard più vicino per garantire la producibilità e l'affidabilità del progetto.

Come scegliere tra un angolo di pressione standard e uno più ampio?

La scelta dell'angolo di pressione dell'attrezzo sembra una decisione importante. Ma è più semplice di quanto si pensi. Nella maggior parte dei casi, l'angolo standard di 20° è la scelta perfetta. Offre un ottimo equilibrio di prestazioni.

Tuttavia, alcuni progetti ne richiedono di più. Se si deve massimizzare la coppia in uno spazio ridotto, è meglio un angolo maggiore. Questa è una sfida comune quando si considerano tutti i parametri degli ingranaggi (Parametri degli ingranaggi). Vediamo un quadro semplice.

| Angolo di pressione | Uso primario | Scambio chiave |

|---|---|---|

| 20° (Standard) | Applicazioni generali | Prestazioni equilibrate |

| 25° (più grande) | Coppia elevata, design compatto | Aumento del rumore |

Considerate 20° come l'impostazione predefinita. Cambiatela solo se avete un motivo specifico e convincente.

Un'immersione più profonda nella decisione

Vediamo il "perché" di questa scelta. L'angolo di pressione influisce direttamente sulla forma del dente dell'ingranaggio. Un angolo di pressione maggiore, come 25°, determina un dente più largo e più corto.

Denti più forti, maggiore capacità

Questa base più ampia rende il dente intrinsecamente più forte. Può sopportare una forza maggiore senza rompersi. Per questo motivo è ideale per le applicazioni che richiedono una trasmissione di coppia elevata. Nei progetti passati di PTSMAKE, abbiamo utilizzato angoli di 25° per bracci robotici pesanti.

Un angolo più ampio aiuta anche a prevenire un problema comune. Riduce il rischio di sottotaglio22 su ingranaggi con un basso numero di denti, che possono indebolire l'ingranaggio.

I compromessi

Ma questa forza ha un costo. Un angolo di pressione maggiore aumenta il carico radiale sui cuscinetti. I cuscinetti devono essere sufficientemente robusti per gestire questa forza aggiuntiva. Inoltre, può comportare un rapporto di contatto leggermente inferiore, con conseguente aumento del rumore di funzionamento.

Ecco un confronto più dettagliato:

| Caratteristica | 20° Angolo di pressione | 25° Angolo di pressione |

|---|---|---|

| Capacità di coppia | Buono | Eccellente |

| Forza dei denti | Standard | Più alto |

| Carico del cuscinetto | Più basso | Più alto |

| Livello di rumore | Più silenzioso | Potenzialmente più rumoroso |

| Rapporto di contatto | Più alto | Più basso |

La scelta dipende da quali di questi fattori sono più critici per la vostra specifica applicazione.

In breve, l'angolo di pressione di 20° è lo standard del settore per una buona ragione. Optate per un angolo maggiore di 25° solo quando l'esigenza di una maggiore capacità di coppia e resistenza del dente in uno spazio compatto supera il potenziale aumento del rumore e dei carichi sui cuscinetti.

Come si ottimizzano i parametri degli ingranaggi per ridurre la rumorosità della trasmissione?

Per ridurre la rumorosità degli ingranaggi non basta un'unica pallottola magica. Si tratta di combinare diversi parametri del cambio. Ognuno di essi svolge un ruolo importante.

Un progetto di successo a bassa rumorosità integra questi elementi. È un approccio olistico che noi di PTSMAKE utilizziamo spesso per i nostri clienti.

Elevato rapporto di contatto

Un rapporto di contatto più elevato significa che vengono impegnati più denti contemporaneamente. Questo distribuisce il carico e rende più fluido il trasferimento di potenza. Spesso si ottiene questo risultato con gli ingranaggi elicoidali.

Grado di precisione

La precisione è fondamentale per un funzionamento silenzioso. Un grado di precisione più elevato, come ISO 5 o superiore, assicura che i denti si incastrino perfettamente. Questo riduce gli impatti e le vibrazioni.

Modifiche del profilo del dente

Anche con un'elevata precisione, le modifiche sono fondamentali. Il coronamento e l'alleggerimento della punta compensano i disallineamenti e le deflessioni sotto carico.

| Parametro | Obiettivo primario per la riduzione del rumore |

|---|---|

| Rapporto di contatto | Trasferimento di potenza fluido, distribuzione del carico |

| Grado di precisione | Ridurre al minimo gli impatti e le vibrazioni |

| Modifica del profilo | Compensare le deflessioni del mondo reale |

Un set di ingranaggi veramente ottimizzato sinergizza più parametri. La semplice scelta di un grado di precisione elevato non è sufficiente. In progetti passati, abbiamo visto ingranaggi molto precisi non superare i test di rumorosità. Questo accade quando non si tiene conto della deflessione dell'albero sotto carico.

Il ruolo delle modifiche ai denti

È qui che si evidenziano le modifiche al profilo del dente.

Incoronazione e rilievo della punta

La coronatura curva leggermente la faccia del dente. In questo modo si evita che i bordi del dente si infossino quando l'asta si piega. Il rilievo della punta rimuove una piccola quantità di materiale sulla punta del dente. Questo facilita l'entrata e l'uscita del dente dalla maglia. Queste modifiche sono fondamentali per ridurre al minimo Errore di trasmissione23.

Combinare i parametri per il successo

Il nostro approccio prevede spesso l'utilizzo di ingranaggi elicoidali. Questi hanno naturalmente un rapporto di contatto elevato. Quindi specifichiamo un grado di precisione elevato. Infine, applichiamo modifiche precise al profilo dei denti.

In base ai nostri test, questa combinazione è incredibilmente efficace. Garantisce un'azione di magliatura fluida e continua.

La tabella seguente mostra un confronto semplificato.

| Tipo di ingranaggio | Rapporto di contatto tipico | Livello di rumore | Modifiche comuni |

|---|---|---|---|

| Sperone standard | 1.2 - 1.6 | Moderato | Rilievo della punta |

| Elicoidale | > 2.0 | Basso | Incoronazione e rilievo della punta |

Questa strategia integrata garantisce un funzionamento silenzioso degli ingranaggi. Sono anche più duraturi, poiché le concentrazioni di stress sono ridotte al minimo. Questo è un principio fondamentale dei nostri servizi di lavorazione e stampaggio CNC.

Per ottenere ingranaggi silenziosi è necessario un approccio olistico. Si tratta di combinare rapporti di contatto elevati, produzione precisa e modifiche specifiche dei denti. Questi elementi devono lavorare insieme per ridurre al minimo le vibrazioni alla fonte.

Come cambiano i parametri degli ingranaggi quando si progetta per la plastica rispetto all'acciaio?

Quando si passa dall'acciaio alla plastica per la progettazione di un ingranaggio, non è possibile utilizzare lo stesso progetto. Le proprietà del materiale sono fondamentalmente diverse. Ciò richiede modifiche significative ai parametri chiave degli ingranaggi.

Dobbiamo modificare il progetto per compensare la minore resistenza e la maggiore espansione termica della plastica. Esaminiamo le modifiche più critiche.

Regolazioni dei parametri chiave

È essenziale capire quali parametri dell'ingranaggio regolare. I principali sono modulo, angolo di pressione e gioco. Ognuno di essi svolge un ruolo importante per garantire l'affidabilità dell'ingranaggio.

| Parametro | Design dell'ingranaggio in acciaio | Design dell'ingranaggio in plastica |

|---|---|---|

| Modulo | In genere più piccoli | Deve essere più grande |

| Angolo di pressione | Standard (ad esempio, 20°) | Spesso più grande (ad esempio, 25°) |

| Colpo di scena | Tolleranza più stretta | Richiede un maggiore spazio libero |

Perché gli ingranaggi in plastica necessitano di parametri diversi

La ragione principale di questi cambiamenti risiede nelle proprietà fisiche del materiale. La plastica non è forte e stabile come l'acciaio.

Modulo più grande per la resistenza

La plastica ha una resistenza alla trazione molto inferiore a quella dell'acciaio. Per compensare, aumentiamo il modulo dell'ingranaggio. Un modulo più grande si traduce in denti più grandi e più spessi.

Questi denti più grandi possono sopportare maggiori sollecitazioni. Distribuiscono il carico su un'area più ampia, evitando cedimenti prematuri. Si tratta di una soluzione semplice ma efficace.

Angolo di pressione più ampio

Anche un angolo di pressione maggiore, spesso di 25° invece dei 20° standard, è utile. Crea una base del dente più ampia e più forte. Questo design riduce il rischio che i denti si pieghino o si rompano sotto carico. Si tratta di una regolazione comunemente effettuata da PTSMAKE per i sistemi di ingranaggi in plastica robusti.

Aumento del contraccolpo per l'espansione

Le materie plastiche si espandono e si contraggono in modo significativo con le variazioni di temperatura. Possono anche gonfiarsi in ambienti umidi a causa di espansione igroscopica24. Questa instabilità dimensionale è una delle principali preoccupazioni.

Progettiamo ingranaggi in plastica con un gioco maggiore. Questo gioco supplementare garantisce che gli ingranaggi non si inceppino quando si espandono. Senza di esso, il sistema si guasterebbe.

| Modifica dei parametri | Motivo degli ingranaggi in plastica |

|---|---|

| Modulo più grande | Compensa la minore resistenza del materiale. |

| Angolo di pressione più ampio | Crea una base dentale più ampia e resistente. |

| Aumento del contraccolpo | Accoglie l'espansione termica e l'umidità. |

La progettazione con la plastica richiede la regolazione dei parametri chiave degli ingranaggi. Un modulo più grande e un angolo di pressione maggiore aumentano la resistenza, mentre un gioco maggiore impedisce l'inceppamento dovuto all'espansione termica o all'umidità. Queste modifiche sono fondamentali per ottenere un sistema di ingranaggi affidabile.

Come si crea una lista di controllo personale per la revisione dei parametri di progettazione degli attrezzi?

Una lista di controllo personale è la migliore difesa contro errori costosi. Trasforma la teoria in un processo pratico e ripetibile. Questo strumento vi garantisce di non trascurare mai i dettagli critici.

Il passaggio dal CAD a una parte fisica richiede una revisione sistematica. Quali sono i parametri degli ingranaggi da controllare per primi?

Geometria fondamentale

Iniziare con le basi. Questi parametri definiscono la forma e l'interazione dell'ingranaggio. Confermare il numero di denti, il modulo e l'angolo di pressione.

Forza e materiale

Quindi, verificare la resistenza. Assicurarsi che il materiale scelto e il trattamento termico siano in grado di gestire la coppia e i cicli di sollecitazione previsti. In questo modo si evitano guasti prematuri.

| Categoria di parametri | Elementi chiave da controllare |

|---|---|

| Geometria | Modulo, angolo di pressione, numero di denti |

| La forza | Selezione del materiale, durezza, filetto di radice |

Revisione della producibilità

Un progetto perfetto è inutile se non può essere realizzato. Noi di PTSMAKE vediamo spesso progetti difficili o costosi da produrre.

La lista di controllo deve includere un gate di producibilità. Il profilo del dente può essere tagliato con utensili standard? Ci sono sottosquadri che richiedono processi specializzati? Semplici aggiustamenti in questo caso possono ridurre significativamente i costi.

Montaggio e applicazione

Pensate a come l'ingranaggio si inserisce nel sistema più ampio. L'interasse tra gli ingranaggi è fondamentale. Considerate anche la necessità di contraccolpo25 per il corretto funzionamento.

Infine, è necessario esaminare le esigenze specifiche dell'applicazione. Il sistema richiede una bassa rumorosità? Questo potrebbe influenzare la scelta dell'angolo d'elica o della finitura superficiale. Qual è la vita operativa desiderata? Questo influisce sulla scelta del materiale e della lubrificazione.

Un'accurata lista di controllo collega l'intento progettuale con le prestazioni reali.

| Area di revisione | Considerazioni chiave | Impatto |

|---|---|---|

| Produttività | Sottosquadri, accesso agli utensili, tolleranze | Costi e tempi di produzione |

| Montaggio | Interasse, controlli delle interferenze | Funzionalità e adattamento del sistema |

| Applicazione | Rumore (NVH), durata di vita, lubrificazione | Prestazioni e affidabilità del prodotto finale |

Una lista di controllo completa assicura che ogni parametro critico venga esaminato. Questo approccio metodico riduce al minimo gli errori, snellisce la produzione e garantisce che l'ingranaggio finale funzioni esattamente come previsto per la sua applicazione.

Sbloccate la competenza in materia di ingranaggi con PTSMAKE - il vostro partner per gli ingranaggi di precisione

Avete bisogno di soluzioni di ingranaggi affidabili e di precisione su misura per le vostre esigenze specifiche? Contattate PTSMAKE oggi stesso per un preventivo competitivo su componenti di ingranaggi lavorati a CNC o stampati a iniezione. Il nostro team fornisce rapidamente componenti personalizzati di alta qualità e una consulenza esperta che consente di semplificare il progetto dal prototipo alla produzione. Inviateci subito la vostra richiesta di offerta!

Scoprite come questo cerchio immaginario costituisca la base per tutti i calcoli critici della geometria degli ingranaggi. ↩

Scoprite come i denti degli ingranaggi interagiscono per garantire una trasmissione di potenza fluida ed efficiente nei vostri progetti. ↩

Esplorate questo concetto per capire meglio come viene trasmessa la forza tra i denti dell'ingranaggio. ↩