I guasti da fatica dei metalli avvengono senza preavviso, spesso a livelli di sollecitazione ben inferiori a quelli previsti dagli ingegneri. I margini di sicurezza accuratamente calcolati diventano insignificanti quando microscopiche cricche si sviluppano silenziosamente attraverso componenti critici, portando a guasti catastrofici che avrebbero potuto essere evitati.

L'analisi della fatica dei metalli richiede un approccio sistematico in 20 fasi che comprende le curve sforzo-vita, i metodi di deformazione-vita, la meccanica della frattura, i fattori ambientali e le strategie pratiche di progettazione per prevedere e prevenire i guasti da fatica nei componenti ingegneristici.

Questa guida vi accompagna in ogni fase essenziale, dalla comprensione dei motivi per cui i metalli non raggiungono la resistenza alla produzione all'implementazione di soluzioni reali. Imparerete metodi comprovati che vi aiuteranno a progettare componenti che durano nel tempo, supportati da esempi pratici tratti dall'industria aerospaziale e automobilistica.

Perché la fatica dei metalli si verifica al di sotto del limite di snervamento?

Avete mai visto una parte metallica rompersi inaspettatamente? Poteva sembrare forte, in grado di gestire il carico in modo ottimale. Il colpevole è spesso la fatica del metallo.

Non si tratta di una forza singola e schiacciante. Si tratta di un accumulo silenzioso di danni. I cicli ripetuti di stress, anche di piccola entità, ne sono la causa. Creano difetti microscopici che crescono nel tempo.

I due percorsi di fallimento

Questo processo è fondamentalmente diverso da un guasto da sovraccarico statico. La distinzione è fondamentale per la progettazione di componenti durevoli.

| Caratteristica | Guasto statico | Fallimento da fatica |

|---|---|---|

| Tipo di carico | Singolo, carico elevato | Carico ciclico ripetuto |

| Livello di stress | Superiore al limite di snervamento | Spesso al di sotto del limite di snervamento |

| Insorgenza | Improvviso | Graduale, cumulativo |

Uno sguardo al livello microscopico

La risposta si trova nel profondo della struttura cristallina del metallo. Su larga scala, le sollecitazioni sono di tipo elastico. Ciò significa che il pezzo dovrebbe tornare alla sua forma originale.

Ma a livello microscopico la storia è diversa. Il reticolo cristallino del metallo contiene imperfezioni chiamate dislocazioni. Il carico ciclico fa sì che queste dislocazioni si spostino e si raggruppino.

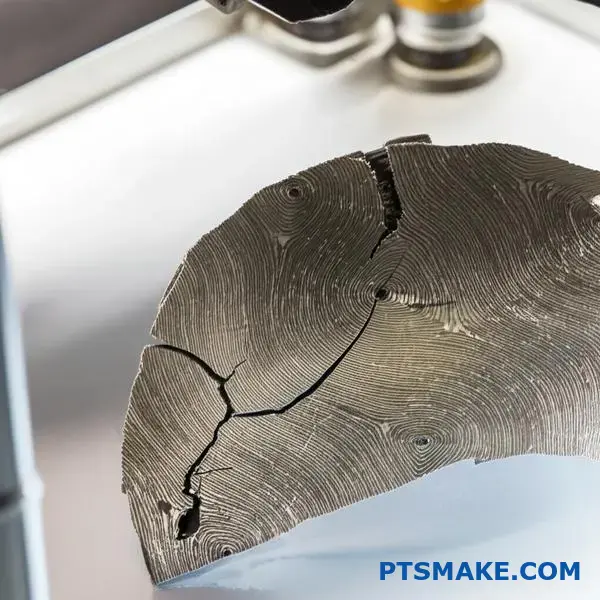

La nascita di una crepa

Questo movimento concentrato crea piccole aree di deformazione plastica localizzata. Queste zone sono note come bande di scorrimento persistenti1. Formano piccoli gradini, come estrusioni e intrusioni, sulla superficie del materiale.

Queste imperfezioni superficiali agiscono come concentratori di stress. Diventano il punto di partenza di cricche microscopiche. A ogni ciclo di sollecitazione, la cricca cresce un po' di più. Per PTSMAKE, la comprensione di questo meccanismo è fondamentale per il nostro processo di selezione dei materiali. In questo modo garantiamo che i pezzi che lavoriamo possano resistere alla vita utile prevista.

| Scala | Osservazione | Implicazioni |

|---|---|---|

| Macroscopico | La parte appare elastica, nessun cambiamento visibile. | Gli ingegneri potrebbero pensare che sia sicuro. |

| Microscopico | Si verifica una deformazione plastica localizzata. | Il danno si accumula, dando origine a crepe. |

In breve, la fatica dei metalli è un processo cumulativo. Le sollecitazioni ripetute, anche quelle al di sotto del punto di snervamento, causano danni microscopici localizzati. Questi danni si sviluppano in cricche che portano alla rottura, distinguendola da un improvviso sovraccarico statico.

Che cos'è la curva stress-vita (S-N)?

La curva S-N, o curva sforzo-vita, è uno strumento fondamentale in ingegneria. Rappresenta graficamente la vita a fatica di un materiale.

La curva mette in relazione l'entità di una sollecitazione ciclica (S) con il numero di cicli fino alla rottura (N).

Comprendere gli assi

L'asse verticale indica il livello di stress. L'asse orizzontale, spesso su scala logaritmica, indica il numero di cicli. Questo ci aiuta a visualizzare l'usura di un pezzo nel tempo. È cruciale per prevedere e prevenire fatica del metallo.

Un modo semplice di vedere la cosa è:

| Livello di stress | Cicli verso il fallimento |

|---|---|

| Stress elevato | Meno cicli |

| Basso stress | Molti cicli |

Questo rapporto ci aiuta a progettare pezzi che dureranno per la durata prevista senza guastarsi inaspettatamente.

Il limite di resistenza: progettare per una vita infinita

La caratteristica più critica di una curva S-N per alcuni materiali è il limite di resistenza. Questo concetto cambia le carte in tavola per l'affidabilità a lungo termine.

Il limite di resistenza è il livello di sollecitazione al di sotto del quale un materiale può sopportare un numero molto elevato, quasi infinito, di cicli di carico senza cedere. A questo punto la curva diventa essenzialmente orizzontale.

Tuttavia, non tutti i materiali hanno questa proprietà.

| Gruppo di materiali | Comportamento comune del limite di resistenza |

|---|---|

| Leghe di acciaio e titanio | Spesso presentano un netto limite di resistenza. |

| Alluminio e Leghe di rame | In genere non hanno un limite preciso. |

Per materiali come l'acciaio, se progettiamo un componente in modo che le sollecitazioni operative siano sempre inferiori al limite di resistenza, in teoria può durare per sempre. Questo è il fondamento della progettazione a "vita infinita". Nei progetti passati dell'PTSMAKE, capire questa distinzione è fondamentale. Per una parte in acciaio di un macchinario industriale, puntiamo a una durata infinita. Il coefficiente di resistenza alla fatica2 ci aiuta a modellare con precisione questo comportamento. Per un componente aeronautico in alluminio, la progettazione deve tenere conto di una durata di vita limitata e di ispezioni regolari.

La curva S-N traccia le sollecitazioni in base alla durata del ciclo di un materiale. La sua caratteristica più importante per molti metalli è il limite di resistenza. Questo limite è la chiave per progettare componenti in grado di resistere a carichi ciclici per un tempo indefinito, prevenendo così la formazione di carichi a lungo termine. fatica del metallo.

Qual è il ruolo delle concentrazioni di stress?

In ingegneria, anche semplici caratteristiche progettuali possono diventare punti deboli. Per misurare questo fenomeno utilizziamo un concetto chiamato fattore di concentrazione delle sollecitazioni geometriche, o Kt.

Comprendere i punti deboli geometrici

Kt è un moltiplicatore teorico. Ci dice quanto aumentano le sollecitazioni in un punto specifico, come un angolo o un foro, rispetto al resto del pezzo.

I più comuni fattori di stress

Queste caratteristiche sono comuni, ma devono essere gestite con attenzione. Un angolo acuto è un classico esempio di area ad alto stress.

| Caratteristica | Descrizione | Preoccupazione tipica |

|---|---|---|

| Tacche | Scanalature taglienti incise su una superficie | Elevato stress locale |

| Fori | Aperture forate o lavorate | Lo stress scorre intorno ad esso |

| Filetti | Angoli interni arrotondati | L'acutezza determina lo stress |

Queste caratteristiche geometriche agiscono come siti primari di rottura. Amplificano localmente le sollecitazioni, creando punti caldi in cui possono verificarsi cricche, soprattutto in caso di carichi ripetuti. Questo è un fattore critico per comprendere e prevenire fatica del metallo3.

Dai punti critici di sollecitazione alle cricche da fatica

Pensate allo stress come a un fiume che scorre. Un foro o un intaglio è come una grossa roccia in quel fiume. Il flusso di sollecitazioni deve deviare intorno ad esso, causando un'impennata del livello di sollecitazione locale proprio sul bordo dell'elemento.

Questa sollecitazione amplificata, definita da Kt, potrebbe essere ben al di sotto della resistenza ultima del materiale. Tuttavia, in caso di carico ciclico, questo punto caldo è quello in cui probabilmente si formerà una piccola cricca. Con il tempo, la cricca cresce e porta alla rottura.

Introduzione del fattore di intaglio a fatica (Kf)

Sebbene Kt sia un valore teorico utile, non racconta l'intera storia. Il fattore di intaglio a fatica (Kf) fornisce un quadro più pratico. Esso tiene conto di come un materiale specifico si comporta effettivamente in presenza di un intaglio.

Alcuni materiali sono più sensibili di altri a queste sollecitazioni. Il Kf tiene conto di questa sensibilità, rendendolo un predittore più affidabile della vita a fatica nelle applicazioni reali. Noi di PTSMAKE analizziamo sia Kt che Kf per garantire la durata dei componenti.

| Fattore | Definizione | Applicazione |

|---|---|---|

| Kt | Aumento teorico delle sollecitazioni dovuto alla geometria | Analisi iniziale del progetto |

| Kf | Riduzione effettiva della vita a fatica a causa di un intaglio | Previsione della fatica nel mondo reale |

Caratteristiche geometriche come fori e filetti creano concentrazioni di sollecitazioni, definite da Kt. Queste aree sono le sedi principali delle cricche da fatica. Il fattore di intaglio a fatica, Kf, fornisce una misura più realistica, includendo la sensibilità del materiale per prevedere il cedimento.

In che modo la finitura superficiale influisce sulle prestazioni a fatica?

I guasti da fatica iniziano quasi sempre in superficie. È l'area che interagisce con l'ambiente e che sopporta le maggiori sollecitazioni.

La superficie: Un punto di partenza critico

Le minuscole imperfezioni superficiali agiscono come fonti di stress. Queste cricche microscopiche crescono sotto carico ripetuto. Questo è il cuore della fatica dei metalli.

I processi di produzione creano direttamente questa superficie. Ogni metodo lascia una firma unica. Questa firma comprende la rugosità e le sollecitazioni interne. Questi fattori determinano la durata a fatica del componente.

Impatto della produzione sulla fatica

La tabella seguente mostra come le diverse finiture influiscono sulle prestazioni.

| Processo di finitura | Rugosità tipica (Ra) | Impatto sulla vita a fatica |

|---|---|---|

| Lavorazione grezza | > 3,2 µm | Povero |

| Rettifica | 0,4 - 1,6 µm | Buono |

| Lucidatura | < 0,4 µm | Eccellente |

| Pallinatura | Variabile | Eccellente (induce la compressione) |

Approfondimento: Rugosità e tensioni residue

Ogni processo di produzione altera la superficie. La lavorazione, ad esempio, crea picchi e valli microscopici. Queste caratteristiche sono i luoghi principali per l'insorgere di cricche da fatica. Una superficie più liscia ha meno siti di innesco.

La lucidatura e la rettifica riducono questa rugosità. Ciò migliora notevolmente la resistenza alla fatica. Tuttavia, questi processi possono anche introdurre calore e stress nel materiale.

Il fattore più critico è il tipo di stress lasciato. Spesso ci concentriamo su sollecitazioni residue4 che vengono bloccati nello strato superficiale dopo la produzione.

Sollecitazioni di compressione e di trazione

Noi di PTSMAKE gestiamo con attenzione queste sollecitazioni per i nostri clienti. Le sollecitazioni residue di trazione allontanano il materiale, facilitando la formazione di cricche. Ciò è dannoso per la durata a fatica.

Al contrario, le tensioni residue di compressione comprimono il materiale. Ciò contrasta efficacemente i carichi di trazione applicati, rendendo molto più difficile l'insorgere e la crescita di cricche. Processi come la pallinatura sono progettati specificamente per creare questo effetto benefico.

| Processo | Sollecitazione residua tipica | Effetto primario sulla superficie |

|---|---|---|

| Rettifica aggressiva | Tensione | Può causare danni alla superficie |

| Rettifica delicata | Compressivo/Neutro | Finitura e durata migliorate |

| Lucidatura | Neutro/leggermente tensivo | Rugosità molto bassa |

| Pallinatura | Altamente compressivo | Maggiore resistenza alla fatica |

Pertanto, specificare il giusto finitura superficiale è fondamentale. Non si tratta solo di estetica, ma di un requisito ingegneristico fondamentale per le prestazioni.

I guasti da fatica hanno origine in superficie. I processi di fabbricazione determinano la rugosità della superficie e le tensioni residue, che sono fattori critici nel determinare la resistenza alla fatica del metallo e la durata complessiva di un componente.

Qual è la differenza fondamentale tra il controllo delle sollecitazioni e delle deformazioni?

La scelta del giusto parametro di controllo è fondamentale. Ha un impatto diretto sull'accuratezza della previsione della vita a fatica. La decisione dipende interamente dalle condizioni di carico.

Quindi, quando si dovrebbe usare il controllo dello sforzo?

Quando la deformazione è fondamentale

Il controllo della deformazione è ottimale quando un pezzo subisce una deformazione significativa. Questo accade spesso in situazioni di carichi elevati e ripetuti che spingono il materiale oltre il suo limite elastico.

Si pensi ai componenti in prossimità di concentrazioni di stress. O ai componenti sottoposti a cicli termici. Questi scenari comportano spesso notevoli cambiamenti di forma.

Fatica ad alto ciclo e fatica a basso ciclo

Questo ci porta a un concetto fondamentale della fatica dei metalli. La scelta tra controllo delle sollecitazioni e delle deformazioni separa due principali regimi di fatica.

| Tipo di fatica | Parametro di controllo | Cicli tipici di guasto |

|---|---|---|

| Fatica ad alto ciclo (HCF) | Lo stress | > 100,000 |

| Fatica a basso ciclo (LCF) | Ceppo | < 100,000 |

In breve, per le situazioni ad alto ciclo e bassa sollecitazione, il controllo delle sollecitazioni funziona bene. Per gli scenari a basso ciclo e alta deformazione, il controllo della deformazione è la scelta più affidabile.

Capire la fatica ad alto ciclo (HCF)

In HCF, la sollecitazione applicata è bassa. Rimane all'interno dell'intervallo elastico del materiale. Ciò significa che il componente si deforma ma ritorna alla sua forma originale dopo la rimozione del carico.

Poiché le sollecitazioni e le deformazioni rimangono proporzionali, l'uso delle sollecitazioni come parametro di controllo è più semplice. Fornisce previsioni accurate sulla durata di vita di parti che subiscono milioni di piccole vibrazioni, come la molla della valvola di un motore.

Il caso della fatica a basso ciclo (LCF)

La LCF è una storia diversa. In questo caso, i carichi sono sufficientemente elevati da provocare una significativa deformazione plastica5. Il materiale cambia forma in modo permanente a ogni ciclo.

In questo stato, il legame diretto tra stress e tensione si interrompe. La sollecitazione non è più un indicatore affidabile del danno subito. La deformazione, ossia l'effettiva quantità di deformazioni, diventa il fattore critico che regola la vita del pezzo.

Nei progetti passati dell'PTSMAKE, soprattutto per quanto riguarda i componenti aerospaziali, la giusta distinzione era fondamentale. Un componente affetto da LCF, se analizzato con il controllo delle sollecitazioni, potrebbe cedere molto prima di quanto previsto.

| Scenario | Caratteristica chiave | Metodo di controllo migliore |

|---|---|---|

| Fatica ad alto ciclo | Deformazione elastica | Controllo dello stress |

| Fatica a ciclo ridotto | Deformazione plastica | Controllo della deformazione |

I nostri test confermano che per i componenti sottoposti a carichi intensi e ripetitivi, un approccio basato sulla deformazione fornisce una previsione molto più sicura e accurata della durata di vita.

Il controllo della deformazione è fondamentale per la fatica a basso ciclo (LCF), dove si verificano grandi deformazioni. Il controllo delle sollecitazioni è adatto per la fatica ad alto ciclo (HCF), dove la deformazione è elastica. Questa scelta è fondamentale per una previsione accurata della vita a fatica e per garantire l'affidabilità del componente.

Quali sono le proprietà chiave dei materiali che regolano la fatica?

Quando si parla di fatica, la resistenza alla trazione è solo la punta dell'iceberg. Per capire veramente la resistenza di un materiale, dobbiamo esaminare proprietà più specifiche. Questi fattori predicono il comportamento di un materiale in caso di sollecitazioni ripetute.

Proprietà di fatica più profonde

La comprensione di queste proprietà è fondamentale. Ci permette di prevedere la durata dei componenti con una precisione molto maggiore. Ciò è particolarmente vero per i componenti che devono affrontare cicli di carico complessi.

Coefficienti chiave

Le principali proprietà che consideriamo sono:

- Coefficiente di resistenza a fatica (σ'f)

- Coefficiente di duttilità a fatica (ε'f)

- Esponente di incrudimento ciclico (n')

Ecco un breve riassunto.

| Proprietà | Simbolo | Influenza primaria |

|---|---|---|

| Coefficiente di resistenza alla fatica | σ'f | Fatica ad alto ciclo |

| Coefficiente di duttilità a fatica | ε'f | Fatica a ciclo ridotto |

| Esponente di indurimento ciclico della deformazione | n' | Risposta alle sollecitazioni e alle deformazioni |

Questi valori ci forniscono un quadro dettagliato del potenziale fatica del metallo.

Queste proprietà specifiche sono alla base della moderna analisi della fatica. Noi di PTSMAKE le usiamo per garantire che i pezzi che produciamo soddisfino i severi requisiti di durata. Sono input essenziali per i modelli predittivi.

Coefficiente di resistenza a fatica (σ'f)

Questo valore rappresenta la sollecitazione che un materiale può sopportare per un'inversione di carico. Regola principalmente le prestazioni a fatica ad alto ciclo. Un σ'f più alto significa generalmente prestazioni migliori nelle applicazioni di lunga durata. Si tratta di applicazioni in cui i livelli di sollecitazione sono bassi.

Coefficiente di duttilità a fatica (ε'f)

Questo coefficiente è la vera deformazione che un materiale può sopportare per un'inversione di carico. È fondamentale per la fatica a basso ciclo. In questo caso, la deformazione plastica è il principale fattore di rottura. I materiali con un'elevata duttilità spesso si comportano meglio in queste condizioni.

Esponente di incrudimento ciclico (n')

Il valore n' descrive il modo in cui il comportamento di sollecitazione-deformazione di un materiale cambia sotto carico ciclico. Ci dice se il materiale si rafforza (si indurisce) o si indebolisce (si ammorbidisce) a ogni ciclo. Questo dato è fondamentale per l'utilizzo del approccio strain-life6 per prevedere la durata dei componenti.

Queste proprietà non sono solo accademiche. Esse influenzano direttamente la scelta dei materiali per le applicazioni più esigenti dei nostri clienti.

| Coefficiente | Impatto ad alto ciclo | Impatto a basso impatto ciclico |

|---|---|---|

| σ'f (Forza) | Dominante | Minore |

| ε'f (duttilità) | Minore | Dominante |

| n' (Tempra) | Influenza la risposta allo stress | Influenza la risposta alla deformazione |

Oltre alla semplice resistenza alla trazione, sono fondamentali proprietà come il coefficiente di resistenza alla fatica, il coefficiente di duttilità e l'esponente di incrudimento ciclico. Esse forniscono i dati necessari per un'accurata previsione della vita a fatica, garantendo l'affidabilità e la sicurezza dei componenti nelle applicazioni reali.

Quando utilizzare l'analisi Stress-Life vs. Strain-Life?

La scelta del giusto metodo di analisi della fatica è fondamentale. Ha un impatto diretto sull'affidabilità del prodotto. La decisione si riduce a un fattore chiave. È necessario conoscere il numero di cicli previsti e lo stato di sollecitazione.

Fatica ad alto ciclo e fatica a basso ciclo

Stress-Life (S-N) è la soluzione ideale per la fatica ad alto ciclo (HCF). Si applica quando un pezzo subisce molti cicli, oltre 100.000. In questo caso, la sollecitazione rimane principalmente elastica.

Strain-Life (E-N), invece, è per la fatica a basso ciclo (LCF). Si tratta di parti sottoposte a un numero minore di cicli di sollecitazione, ma più intensi.

Un rapido confronto aiuta a chiarire questo aspetto:

| Caratteristica | Stress-Vita (S-N) | Vita del ceppo (E-N) |

|---|---|---|

| Tipo di fatica | Ciclo alto (HCF) | A ciclo ridotto (LCF) |

| Cicli verso il fallimento | > 10^5 cicli | < 10^5 cicli |

| Comportamento del materiale | Principalmente elastico | Elastico-Plastico |

Questa distinzione è fondamentale per evitare guasti prematuri dovuti alla fatica del metallo.

Strutturare la decisione

Per fare la scelta giusta occorre guardare oltre il semplice conteggio dei cicli. È necessario considerare la natura del carico e la geometria del componente. Questa è una discussione comune con i clienti di PTSMAKE. Li aiutiamo a scegliere l'analisi più appropriata per i loro componenti.

Quando usare lo Stress-Vita (S-N)

Il metodo S-N è ideale per i componenti sottoposti a carichi di ampiezza costante. Si pensi agli alberi rotanti o alle staffe vibranti. I livelli di sollecitazione sono sufficientemente bassi da non provocare una deformazione permanente del materiale. Questo metodo è computazionalmente più semplice e molto efficace per le applicazioni di lunga durata. Si basa sulla curva S-N del materiale. Questa curva mette in relazione l'ampiezza delle sollecitazioni con il numero di cicli fino al cedimento.

Quando usare la vita di deformazione (E-N)

Il metodo E-N è essenziale quando deformazione plastica7 si verifica. Ciò avviene in aree con elevate concentrazioni di sollecitazioni. Ad esempio, intagli, fori o filetti. È anche comune nei pezzi sottoposti a cicli termici. L'analisi si concentra sulla deformazione locale, che è un miglior predittore dell'innesco della cricca in questi scenari LCF.

Ecco alcune applicazioni tipiche:

| Metodo di analisi | Applicazioni tipiche |

|---|---|

| Stress-Vita (S-N) | Alberi motore, bielle, componenti delle sospensioni dei veicoli, macchine rotanti. |

| Vita del ceppo (E-N) | Collettori di scarico, recipienti a pressione, componenti dentellati, pale di turbine. |

La scelta del metodo sbagliato può portare a previsioni di durata imprecise. Per i pezzi complessi, questo può essere un errore costoso.

Scegliere correttamente è semplice. Utilizzare il metodo Stress-Life per applicazioni ad alto ciclo in cui le sollecitazioni sono elastiche. Utilizzare il metodo Strain-Life per le situazioni a basso ciclo che comportano una significativa deformazione plastica. Ciò garantisce una previsione accurata della durata dei componenti.

Quando è necessario un approccio di meccanica delle fratture?

La Meccanica Lineare Elastica della Frattura (LEFM) si basa su un presupposto fondamentale. Presuppone che in un componente esista già una cricca.

Questo cambia completamente la domanda di ingegneria. Non chiediamo più se un pezzo si guasterà. Chiediamo quanto tempo che abbiamo fino a quando non lo farà.

L'obiettivo della LEFM

La LEFM fornisce gli strumenti per prevedere il comportamento di una cricca. Ci aiuta a gestire i componenti con difetti noti, il che è fondamentale in molte applicazioni ad alte prestazioni.

| Approccio | Obiettivo primario | Assunzione di base |

|---|---|---|

| Forza tradizionale | Prevenire l'innesco di cricche | Il materiale è perfetto |

| LEFM | Gestire la crescita delle crepe | Piccoli difetti già esistenti |

Questo approccio è alla base di una filosofia di progettazione tollerante ai danni. Si tratta di convivere con le imperfezioni in modo sicuro.

La filosofia della tolleranza al danno

La filosofia della tolleranza ai danni accetta che i processi di produzione o le condizioni di servizio possano introdurre piccoli difetti. Invece di puntare a un pezzo perfetto, l'obiettivo è garantire che questi difetti non raggiungano dimensioni critiche durante la vita del componente.

Si tratta di un approccio pratico e spesso più sicuro. È particolarmente importante per i settori in cui il fallimento non è un'opzione, come l'aerospaziale e i dispositivi medici. Questa mentalità richiede un passaggio dal puro calcolo della resistenza alla previsione della durata.

Metriche chiave nella LEFM

Due concetti principali guidano la LEFM: il tasso di propagazione delle cricche e la vita utile residua.

- Velocità di propagazione della fessura (da/dN): Misura la velocità di crescita di una cricca ad ogni ciclo di carico. La comprensione di questo tasso è essenziale quando si affrontano problemi quali

fatica del metallo. - Vita utile residua (RUL): Questo è il risultato finale. È il numero calcolato di cicli o di tempo in cui un componente può funzionare in sicurezza prima che la cricca esistente raggiunga una lunghezza critica.

Questa è l'essenza di un design tollerante ai danni8 filosofia. Alla PTSMAKE, l'applicazione di questi principi durante le revisioni dei progetti aiuta i nostri clienti a realizzare prodotti più robusti e affidabili.

| Fase dell'analisi RUL | Descrizione | Risultato chiave |

|---|---|---|

| 1. Caratterizzare il difetto | Identificare o ipotizzare una dimensione iniziale della fessura. | Un punto di partenza definito. |

| 2. Calcolo della crescita | Utilizzare la LEFM per modellare la propagazione delle cricche. | Una previsione delle dimensioni future delle crepe. |

| 3. Determinare la fine del ciclo di vita | Confrontare le dimensioni previste con quelle critiche. | Una stima chiara della RUL. |

La LEFM fornisce un quadro robusto per la gestione di componenti con difetti esistenti. Concentrandosi sui tassi di crescita delle cricche (da/dN), ci permette di prevedere la vita utile residua (RUL) e di garantire la sicurezza operativa attraverso una filosofia di progettazione tollerante ai danni.

Quali sono i principali tipi di fatica ambientale?

La fatica ambientale raramente ha una sola causa. Spesso si tratta di un'associazione distruttiva tra stress meccanico e ambiente ostile.

Questo lavoro di squadra crea ciò che chiamiamo fallimenti sinergici. L'effetto combinato è di gran lunga peggiore di quello di un fattore che agisce da solo.

Modalità di guasto sinergiche chiave

Due tipi principali dominano questa categoria. Si tratta della fatica da corrosione e della fatica termica. Sono fondamentali per la comprensione degli ingegneri.

| Modalità di guasto | Fattore ambientale primario | Fattore meccanico primario |

|---|---|---|

| Corrosione Fatica | Mezzi aggressivi/corrosivi | Carico ciclico |

| Fatica termica | Variazioni cicliche di temperatura | Stress termico indotto |

La comprensione di questi aspetti è fondamentale per prevenire guasti imprevisti da fatica del metallo.

Fatica da corrosione: Una partnership corrosiva

La fatica da corrosione si verifica quando una parte è sottoposta a sollecitazioni cicliche in un ambiente corrosivo. Pensate all'albero dell'elica di una nave in acqua salata. L'acqua salata accelera l'innesco e la crescita delle cricche.

L'agente corrosivo attacca la superficie del materiale. Crea buche che agiscono come concentratori di sollecitazioni. In questo modo è molto più facile che si formino cricche da fatica. Il continuo reazioni elettrochimiche9 all'estremità della cricca impediscono la risaldatura sotto carichi di compressione, accelerando il cedimento.

Nei progetti passati dell'PTSMAKE, abbiamo specificato la qualità marina acciai inossidabili o rivestimenti specializzati per proteggere i componenti destinati a tali ambienti difficili.

Fatica termica: Il ciclo caldo-freddo

La fatica termica è causata dalle fluttuazioni di temperatura. Quando un materiale viene riscaldato, si espande. Quando si raffredda, si contrae. Se questi movimenti sono limitati, si sviluppano tensioni interne.

I cicli ripetuti di riscaldamento e raffreddamento causano queste sollecitazioni termiche che finiscono per provocare cricche. Questo è un problema comune nei componenti dei motori, come i collettori di scarico o le pale delle turbine. Questi componenti subiscono rapidi sbalzi di temperatura durante il funzionamento.

Un fattore chiave è il coefficiente di espansione termica del materiale e la sua conduttività termica.

| Modalità di guasto | Esempio comune | Fattori chiave che contribuiscono |

|---|---|---|

| Corrosione Fatica | Componenti di impianti petroliferi offshore | Acqua salata, pioggia acida, prodotti chimici industriali |

| Fatica termica | Scarico del motore automobilistico | Gradienti di temperatura elevati, riscaldamento/raffreddamento rapido |

I guasti sinergici, come la corrosione e la fatica termica, mostrano come l'ambiente e le sollecitazioni si combinino per indebolire i materiali. Riconoscere questa interazione è fondamentale per progettare componenti durevoli per qualsiasi applicazione in cui le condizioni non siano perfette.

Come vengono classificate le diverse leghe metalliche in base alla fatica?

È fondamentale capire come si comportano le leghe sotto sforzo. Le classifichiamo in base alla loro risposta alla fatica. Questo è un primo passo fondamentale nella selezione dei materiali.

La divisione principale è tra leghe ferrose e non ferrose. Questa semplice classificazione ci dice molto sul potenziale fatica del metallo prestazioni. Guida le nostre scelte iniziali di progettazione.

Comportamento ferroso e non ferroso

Le leghe ferrose, come l'acciaio, hanno spesso un chiaro limite di fatica. Le leghe non ferrose, come l'alluminio, di solito non lo sono.

Questa distinzione è fondamentale per prevedere la durata dei pezzi. Di seguito è riportata una semplice suddivisione.

| Tipo di lega | Limite di fatica | Implicazioni |

|---|---|---|

| Ferroso (ad esempio, acciaio) | Spesso ha un limite distinto | Può sopportare cicli infiniti al di sotto di questo limite |

| Non ferrosi (ad esempio, alluminio) | In genere nessun limite distinto | Prima o poi fallirà, indipendentemente dal livello di stress |

Questa differenza determina il modo in cui progettiamo per garantire la durata nel tempo.

Questa classificazione ha importanti implicazioni per la progettazione. Non si tratta solo di teoria, ma ha un impatto diretto sulla sicurezza, sui costi e sulle prestazioni. Nei progetti passati dell'PTSMAKE, la scelta della categoria giusta ha evitato ai clienti costose riprogettazioni.

Il ruolo della curva S-N

Lo stress della vita, o Curva S-N10, mostra graficamente questo comportamento. Per l'acciaio, la curva diventa spesso orizzontale. Questa parte piatta rappresenta il limite di resistenza. Se i cicli di sollecitazione rimangono al di sotto di questo livello, il pezzo teoricamente dura per sempre.

Le leghe non ferrose, come l'alluminio e il titanio, presentano una curva S-N a pendenza continua. Ciò significa che ogni ciclo di sollecitazione, per quanto piccolo, contribuisce a un eventuale cedimento. Ciò richiede una filosofia di progettazione diversa, spesso chiamata "safe-life" o "damage-tolerant".

Applicazioni specifiche per il settore

I diversi settori industriali danno priorità a fattori diversi. Ciò influenza direttamente le scelte di classificazione delle leghe. L'industria automobilistica utilizza spesso l'acciaio per la sua economicità e l'elevato limite di resistenza.

Il settore aerospaziale, invece, privilegia un elevato rapporto resistenza/peso. Si utilizzano spesso leghe di alluminio e titanio. Gli ingegneri devono calcolare attentamente la durata limitata del componente.

Ecco come si svolge nella pratica.

| Industria | Focus materiale primario | Filosofia del design | Considerazioni chiave |

|---|---|---|---|

| Automotive | Leghe ferrose (acciaio) | Vita infinita (limite di resistenza) | Costi e produzione di alti volumi |

| Aerospaziale | Leghe non ferrose (Al, Ti) | Vita sicura / tolleranza ai danni | Riduzione del peso e sicurezza |

Questo dimostra perché un approccio univoco a fatica del metallo non funziona.

La classificazione delle leghe in base al comportamento a fatica, in particolare tra ferro e non ferro, è fondamentale. Questa distinzione modella la filosofia di progettazione, la selezione dei materiali e le previsioni del ciclo di vita, con importanti implicazioni per settori come quello automobilistico e aerospaziale, guidando gli ingegneri a fare scelte sicure ed efficaci.

Cosa si intende per fatica ad alto ciclo e fatica a basso ciclo (LCF)?

La linea di demarcazione tra la fatica ad alto ciclo (HCF) e la fatica a basso ciclo (LCF) è confusa se si guarda solo al numero di cicli. La vera differenza sta nel modo in cui il materiale si comporta sotto carico. Si tratta del meccanismo di deformazione dominante.

La distinzione del nucleo

L'HCF è guidato dalle sollecitazioni. Il materiale si flette ma rimane entro i suoi limiti elastici. Pensate a una molla che rimbalza ogni volta.

Al contrario, la LCF è guidata dalla deformazione. Il materiale subisce una deformazione plastica, ovvero cambia forma in modo permanente a ogni ciclo. Questo è un fattore chiave per fatica del metallo.

HCF vs. LCF in sintesi

| Caratteristica | Fatica ad alto ciclo (HCF) | Fatica a basso ciclo (LCF) |

|---|---|---|

| Autista | Lo stress | Ceppo |

| Deformazione | Elastico | Plastica |

| Livello di carico | Basso | Alto |

Fallimento guidato dalle sollecitazioni o dalle deformazioni

Pensare in termini di deformazione offre un quadro molto più chiaro. Ci aiuta a prevedere i guasti con maggiore precisione. È un concetto che applichiamo quotidianamente all'PTSMAKE quando progettiamo pezzi per l'affidabilità a lungo termine.

Fatica ad alto ciclo (HCF): Vivere nella zona elastica

In HCF, la sollecitazione applicata è inferiore al limite di snervamento del materiale. Il componente subisce milioni o addirittura miliardi di cicli prima di cedere.

Poiché la deformazione è elastica, il pezzo ritorna alla sua forma originale dopo ogni ciclo di carico. Il danno si accumula molto lentamente. Questo è tipico dei pezzi sottoposti a vibrazioni.

Fatica a basso ciclo (LCF): L'impatto della plasticità

L'LCF si verifica quando i livelli di sollecitazione superano il limite di snervamento del materiale. Questo provoca plasticità11o deformazione permanente, in ogni ciclo. Il pezzo non torna completamente indietro.

Questa deformazione plastica è la causa principale del danno. Si accumula molto più rapidamente, portando al cedimento in un numero inferiore di cicli, spesso inferiore a 100.000.

Nei nostri progetti passati, abbiamo scoperto che la LCF è meglio descritta da modelli basati sulla deformazione. Uno di questi è la relazione di Coffin-Manson. Essa collega la deformazione plastica al numero di cicli fino al cedimento. Questo modello è fondamentale per la progettazione di componenti come i recipienti a pressione o i carrelli di atterraggio degli aerei.

La chiave è la comprensione del meccanismo. L'HCF è un fenomeno elastico guidato dalle sollecitazioni. L'LCF è un processo guidato dalla deformazione plastica. Questa distinzione è molto più importante per prevedere la durata dei pezzi rispetto al semplice conteggio dei cicli.

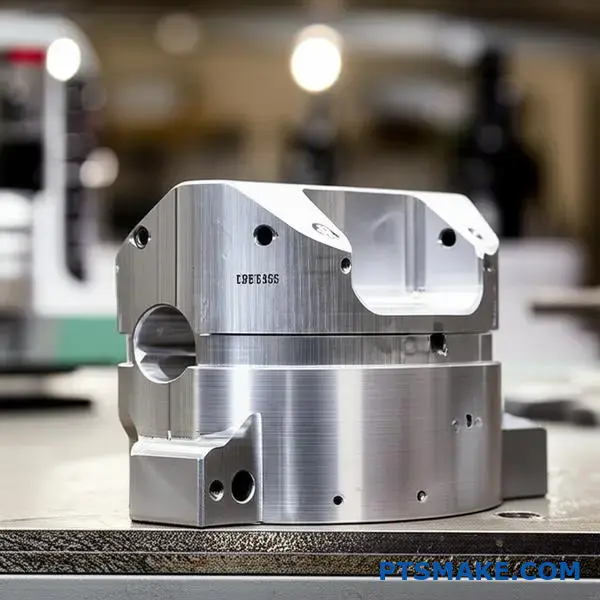

Quali sono le principali categorie di tecniche di miglioramento della vita a fatica?

Per affrontare i guasti dei componenti, possiamo raggruppare le tecniche di miglioramento in tre aree principali. Questo approccio ci aiuta a migliorare sistematicamente la durata dei prodotti. Si tratta di essere intelligenti fin dall'inizio.

Ogni categoria affronta il fallimento da un punto di vista diverso. In questo modo si ottiene una strategia completa contro fatica del metallo.

Design geometrico

Iniziamo a modellare il pezzo per ridurre le sollecitazioni. Gli angoli vivi sono punti deboli. Le transizioni morbide e i raggi più ampi distribuiscono i carichi in modo più uniforme.

Selezione del materiale

La scelta del materiale giusto è fondamentale. Fattori come la resistenza, la duttilità e la resistenza alla formazione di cricche sono fondamentali per le prestazioni.

Trattamenti di superficie

Questi metodi modificano la superficie del componente. Creano uno strato protettivo che resiste all'innesco di cricche, aumentando notevolmente la durata a fatica.

| Categoria | Obiettivo primario | Applicazione comune |

|---|---|---|

| Design geometrico | Ridurre lo stress Concentrazione | Sfilettatura degli angoli vivi |

| Selezione del materiale | Aumentare la resistenza intrinseca | Utilizzo di leghe ad alta resistenza |

| Trattamenti di superficie | Indurre una sollecitazione di compressione | Superfici pallinate |

Il miglioramento della durata a fatica richiede un approccio multiforme. Noi di PTSMAKE non ci concentriamo solo su un metodo. Li combiniamo per ottenere i migliori risultati. Un pezzo ben progettato, realizzato con un materiale di qualità superiore e trattato in modo adeguato, sarà sempre superiore a uno che si limita a un solo aspetto.

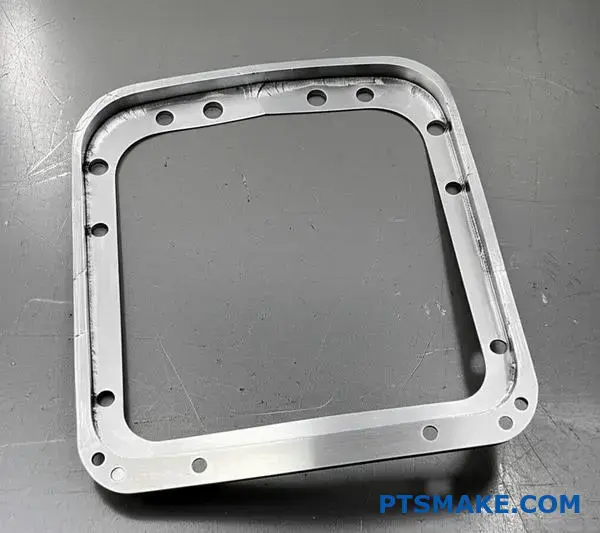

Design geometrico intelligente

L'obiettivo è eliminare i fattori di concentrazione delle sollecitazioni. Ciò significa progettare transizioni morbide, filetti generosi e superfici levigate. Ogni tacca o foro tagliente è il punto di partenza di una cricca. Rivediamo sempre i progetti per eliminare queste aree ad alto rischio prima di iniziare la lavorazione.

Scegliere il materiale giusto

La scelta del materiale va oltre la semplice resistenza. Consideriamo la tenacità e il comportamento del materiale sotto carico ciclico. Alcuni materiali resistono meglio di altri alla formazione di cricche. La struttura interna del materiale e il potenziale di anisotropia12 giocano un ruolo fondamentale nelle prestazioni complessive a fatica. I nostri esperti di materiali aiutano i clienti a selezionare il grado ottimale per la loro specifica applicazione.

Applicazione dei trattamenti di superficie

I trattamenti superficiali sono uno strumento potente. Introducono tensioni residue di compressione sulla superficie. Queste tensioni devono essere superate prima che si formi una cricca. In base ai nostri test, tecniche come la pallinatura o la cementazione possono allungare notevolmente la vita di un componente.

| Categoria Tecnica | Metodo specifico | Come funziona |

|---|---|---|

| Design geometrico | Sfilettatura e raggiatura | Attenua il flusso di stress |

| Scanalature antistress | Reindirizza lo stress dalle aree critiche | |

| Selezione del materiale | Leghe di elevata purezza | Riduce le inclusioni che innescano le crepe |

| Materiali forgiati | Allinea la struttura della grana per garantire la resistenza | |

| Trattamento della superficie | Pallinatura | Crea una tensione di compressione superficiale |

| Tempra della carcassa | Indurisce lo strato superficiale |

In sintesi, per migliorare la durata a fatica non basta una singola soluzione magica. Si tratta di una combinazione strategica di progettazione geometrica accurata, selezione appropriata dei materiali e trattamenti superficiali mirati. Questo approccio olistico garantisce la massima affidabilità e longevità dei componenti.

In che modo i giunti saldati alterano l'analisi della fatica?

I giunti saldati sono spesso l'anello più debole nell'analisi della fatica. Introducono una complessa combinazione di problemi che riducono significativamente la vita di un componente.

La tripla minaccia nelle saldature

Le saldature creano discontinuità geometriche. Queste ultime agiscono come fattori di aumento delle sollecitazioni. Il processo di saldatura modifica anche le proprietà del materiale a livello locale.

Questa combinazione rende le saldature luoghi privilegiati per l'innesco di cricche. La comprensione di questi fattori è fondamentale per un'accurata previsione della vita a fatica.

Fattori chiave che modificano la durata della fatica

| Fattore | Descrizione | Impatto sulla fatica |

|---|---|---|

| Tacche geometriche | Cambiamenti netti in corrispondenza della punta e della radice della saldatura. | Concentrazione ad alto stress. |

| Cambiamenti metallurgici | Formazione della zona colpita dal calore (ZTA). | Materiale alterato, spesso fragile. |

| Sollecitazioni residue | Sollecitazioni bloccate dopo il raffreddamento. | Agisce come un carico di trazione costante. |

Questi elementi lavorano insieme, accelerando la fatica del metallo.

Le saldature introducono una tempesta perfetta per i guasti da fatica. Non si tratta di un solo problema, ma di tre che agiscono insieme. Questa complessità è il motivo per cui l'analisi di fatica standard è spesso insufficiente per le strutture saldate.

Concentratori di stress geometrico

La punta e la radice della saldatura sono concentratori naturali di sollecitazioni. Il brusco cambiamento di forma in questi punti amplifica le sollecitazioni applicate. Anche una saldatura perfettamente eseguita presenta queste caratteristiche. Essi fungono da punti di partenza per le cricche da fatica.

Trasformazioni metallurgiche

Il calore intenso della saldatura crea una zona termicamente alterata (ZTA). In questa zona, il metallo di base microstruttura13 viene alterato senza essere fuso. In base all'esperienza del progetto, spesso si ottiene un materiale più duro e fragile. Questa fragilità rende la ZTA altamente suscettibile alla fessurazione sotto carichi ciclici.

| Zona | Durezza | Duttilità | Resistenza alla fatica |

|---|---|---|---|

| Metallo di base | Normale | Alto | Alto |

| HAZ | Aumento | Ridotto | Basso |

| Saldare il metallo | Variabile | Variabile | Variabile |

L'impatto delle tensioni residue

Quando la saldatura si raffredda, si contrae. Questa contrazione è frenata dal metallo circostante più freddo. Questo processo blocca elevate tensioni residue di trazione. Queste sollecitazioni possono raggiungere il limite di snervamento del materiale. Agiscono come una sollecitazione media costante, accelerando in modo significativo la crescita delle cricche da fatica.

I giunti saldati introducono una triplice serie di rischi di fatica: intagli geometrici, zone di materiale fragile ed elevate sollecitazioni residue di trazione. Questa combinazione li rende punti critici che richiedono un'attenzione particolare in qualsiasi progetto durevole, una lezione che applichiamo quotidianamente all'PTSMAKE.

Quali sono i flussi di lavoro comuni dei software di analisi della fatica?

L'ingegneria assistita da computer (CAE) fornisce un flusso di lavoro strutturato per l'analisi della fatica. Questo processo è essenziale per prevedere la durata di vita di un componente sotto carichi operativi. Ci aiuta a prevenire i guasti prima che si verifichino.

L'intero processo è guidato dai dati. Inizia con un modello digitale e termina con una previsione di vita.

La struttura tipica del CAE

Fase 1: Analisi agli elementi finiti (FEA)

In primo luogo, utilizziamo il software FEA. Questo ci aiuta a identificare i punti caldi di sollecitazione sul pezzo. Queste sono le aree che hanno maggiori probabilità di guastarsi.

Fase 2: input principali

Successivamente, si definiscono i dati fondamentali per la simulazione. Si tratta delle proprietà dei materiali e delle condizioni di carico. L'accuratezza di questi dati è fondamentale per ottenere risultati affidabili.

| Tipo di ingresso | Descrizione |

|---|---|

| Proprietà del materiale | Dati della curva S-N che definiscono la resistenza alla fatica. |

| Storie di caricamento | Dati di forza, pressione o vibrazione del mondo reale. |

Fase 3: Risolutore di fatica

Infine, un solutore dedicato calcola i risultati. Combina tutti i dati per prevedere la durata dei componenti e l'accumulo dei danni.

Il flusso di lavoro CAE è potente, ma il suo risultato è buono solo quanto il suo input. Nei progetti passati dell'PTSMAKE, abbiamo visto che piccoli errori nei dati iniziali possono portare a significativi errori di calcolo nella vita prevista.

Approfondimento del flusso di lavoro

L'importanza di input accurati

La fase più critica è la raccolta dei dati. I risultati FEA mostrano dove è la sollecitazione più elevata. Ma i dati relativi al materiale e al carico indicano al risolutore come la parte risponderà alle sollecitazioni nel tempo. Questo è fondamentale per comprendere le potenziali fatica del metallo.

Definizione del comportamento del materiale

Definiamo le proprietà di fatica di un materiale utilizzando curve dati specifiche. Queste curve sono spesso generate da test fisici approfonditi. Esse descrivono in dettaglio il comportamento di un materiale in presenza di sollecitazioni cicliche.

Tradurre i carichi del mondo reale

Le storie di carico raramente sono semplici onde sinusoidali. Sono spesso complesse e variabili. Utilizziamo algoritmi come Conteggio dei flussi di pioggia14 per elaborare questi dati disordinati e reali in un formato comprensibile al solutore. Questa fase è fondamentale per una previsione accurata della vita.

Il calcolo del risolutore

Il solutore di fatica agisce come calcolatore finale. Prende i risultati delle sollecitazioni da FEA, applica la storia di carico e fa riferimento alle proprietà di fatica del materiale per prevedere la durata totale.

| Palcoscenico | Funzione primaria | Uscita |

|---|---|---|

| FEA | Identifica le concentrazioni di sollecitazioni. | Mappe di sollecitazione/deformazione |

| Risolutore di fatica | Calcola l'accumulo di danni. | Vita prevista (cicli/ore) |

Il flusso di lavoro standard CAE per la fatica è un processo a più fasi. Integra la FEA per l'analisi delle sollecitazioni, dati precisi sui materiali e sui carichi per il contesto e un solutore specializzato per calcolare la vita a fatica finale, garantendo una valutazione completa della durata.

Come si progetta un programma standard di prove di fatica?

La creazione di una curva S-N affidabile è essenziale per prevedere la vita di un materiale. È un passo fondamentale in qualsiasi analisi di fatica. Il processo deve essere sistematico.

Si inizia con campioni accuratamente progettati. Questi devono rappresentare accuratamente il pezzo finale.

Fase di pianificazione iniziale

Successivamente, selezioniamo i livelli di stress appropriati. Questo intervallo determina la portata della nostra curva. Una selezione errata può portare a dati inutili.

Ecco i primi passi fondamentali:

| Passo | Descrizione |

|---|---|

| Design del campione | Creare campioni che riproducano la geometria del prodotto finale. |

| Selezione del livello di stress | Scegliere più livelli di stress per testare i cicli di vita. |

Questa fase iniziale pone le basi per ottenere risultati accurati.

Esecuzione del test e adattamento dei dati

Dopo aver preparato il terreno, si stabilisce il numero di campioni da testare a ciascun livello di sollecitazione. Un numero maggiore di campioni garantisce una maggiore sicurezza statistica. Questo ci aiuta a capire la variabilità del materiale.

È necessario definire anche il parametro criteri di deflusso15. Questo è il numero di cicli al quale consideriamo che un campione abbia una vita infinita. Impedisce ai test di essere eseguiti per sempre.

Noi di PTSMAKE sappiamo che la coerenza dei campioni è fondamentale. La nostra precisione Lavorazione CNC garantisce l'affidabilità dei risultati dei test. Non sono falsati da difetti di produzione. I campioni scadenti possono invalidare completamente i costosi programmi di test.

Una volta completati i test, analizziamo i dati. Ciò comporta l'adattamento statistico dei dati relativi alle sollecitazioni e alla durata. In questo modo si crea la curva di progetto finale. È uno strumento fondamentale per prevedere fatica del metallo.

| Fase di analisi | Azione chiave |

|---|---|

| Conteggio dei campioni | Testare più campioni per ogni livello di stress per garantire l'accuratezza. |

| Definizione di runout | Impostare un limite di ciclo per una durata "infinita". |

| Adattamento statistico | Utilizzare metodi come la regressione lineare per creare la curva. |

Questo approccio sistematico trasforma i dati grezzi in informazioni ingegneristiche utili per prevenire i guasti dei componenti.

La generazione di una curva S-N affidabile è un processo in più fasi. Si inizia con la progettazione precisa dei provini e la selezione del livello di sollecitazione, seguita da prove rigorose e dall'adattamento statistico dei dati. In questo modo si crea la curva di progetto finale per la previsione della vita a fatica.

Come si attua una strategia di miglioramento della progettazione della fatica?

Quando un componente si guasta prematuramente, tirare a indovinare non è una strategia. Un quadro strutturato è l'unico modo affidabile di procedere. Questo approccio trasforma un guasto critico in una preziosa opportunità di apprendimento.

Un quadro per la risoluzione dei problemi

Dobbiamo diagnosticare sistematicamente il problema. In questo modo ci assicuriamo di trovare la vera causa principale. In questo modo si evitano costosi guasti ripetuti. Questo processo strutturato è fondamentale per migliorare l'affidabilità dei prodotti e gestire la fatica dei metalli.

Un metodo chiaro e graduale è essenziale.

| Passo | Area di interesse |

|---|---|

| 1 | Confermare la modalità di guasto |

| 2 | Comprendere i carichi operativi |

| 3 | Analizzare e replicare |

| 4 | Sviluppare soluzioni |

| 5 | Convalidare il miglioramento |

Questo approccio metodico crea fiducia nella soluzione finale.

Immergersi nel processo

Analizziamo più da vicino ogni fase. Noi di PTSMAKE abbiamo perfezionato questo processo nel corso di molti progetti. Un approccio disciplinato offre sempre i risultati migliori. Evita deviazioni e ipotesi costose.

Fase 1: analisi dei guasti

Il primo compito è quello di confermare la fatica come meccanismo di rottura. Ciò comporta un esame dettagliato del componente fratturato. Il processo di Frattografia16 ci permette di leggere la storia di come la crepa è iniziata e cresciuta nel tempo.

Fase 2: Caricamento dell'acquisizione dei dati

Poi, dobbiamo capire le condizioni reali. Spesso attacchiamo sensori o estensimetri ai componenti in servizio. In questo modo si ottengono dati precisi sui carichi, le frequenze e i fattori ambientali a cui il componente è effettivamente sottoposto.

Fasi 3 e 4: analisi e soluzioni

Con dati di carico accurati, utilizziamo un software di analisi per costruire un modello che riproduca il guasto. Una volta che il nostro modello corrisponde alla realtà, possiamo testare le potenziali soluzioni in modo digitale.

| Strategia di miglioramento | Beneficio primario | Considerazione |

|---|---|---|

| Modifica della geometria | Riduce la concentrazione di stress | Può avere un impatto sull'assemblaggio |

| Cambiamento materiale | Aumenta la forza intrinseca | Costo e disponibilità |

| Trattamento della superficie | Induce una tensione di compressione | Aggiunge una fase del processo/un costo |

Fase 5: Convalida

Infine, qualsiasi soluzione proposta deve essere rigorosamente convalidata. Ciò potrebbe comportare test di durata accelerata in laboratorio o un test sul campo attentamente monitorato. La convalida è la prova definitiva che il problema è stato risolto.

Un quadro strutturato in cinque fasi trasforma la rottura per fatica da una crisi a un problema ingegneristico risolvibile. Guida il processo dall'analisi e dalla raccolta dei dati alla proposta e, soprattutto, alla convalida di una soluzione robusta e permanente per il componente.

Come si interpretano i risultati della frattografia a fatica?

La lettura di una superficie di frattura racconta la storia completa del cedimento di un pezzo. È un passo fondamentale in qualsiasi analisi dei guasti. La superficie rivela dove è iniziato il problema e come è progredito.

Identificando le caratteristiche principali, possiamo individuare la causa principale della fatica del metallo. Questo ci aiuta a prevenire futuri guasti.

Caratteristiche principali di una superficie di frattura

Una tipica frattura da fatica presenta tre zone distinte. Ogni zona fornisce indizi sulla tempistica del cedimento.

| Caratteristica | Posizione | Cosa ci dice |

|---|---|---|

| Sito di iniziazione | Origine della crepa | La causa principale (ad esempio, la concentrazione delle sollecitazioni) |

| Zona di propagazione | Sezione centrale | Storia della crescita della cricca sotto carico |

| Zona di frattura rapida | Sezione finale | Il punto di sovraccarico catastrofico |

La comprensione di queste zone è essenziale. Ci permette di costruire pezzi più affidabili.

Analisi più approfondita delle caratteristiche delle fratture

L'interpretazione di queste caratteristiche va oltre la semplice identificazione. I dettagli forniscono indicazioni cruciali sulle condizioni di guasto.

La storia del sito di iniziazione

L'origine della cricca è l'indizio più importante. Se inizia in un angolo acuto o in un foro, indica un problema di progettazione che crea una concentrazione di tensioni. Noi di PTSMAKE rivediamo sempre i progetti per ridurre al minimo questi rischi.

Se l'origine è un difetto del materiale, come un'inclusione, indica un problema di qualità del materiale. Ciò guida i nostri processi di selezione e approvvigionamento dei materiali.

Lettura della zona di propagazione

La zona di propagazione è contrassegnata da "segni di spiaggia" o "segni di conchiglia". Queste linee concentriche mostrano la progressione della crepa.

I segni di spiaggia molto distanziati indicano una crescita lenta delle cricche. Questo potrebbe accadere in presenza di sollecitazioni basse e costanti. I segni ampiamente distanziati suggeriscono cicli di stress più elevati o un ambiente più corrosivo. A livello microscopico, si possono vedere striature17dove ogni linea corrisponde a un singolo ciclo di carico.

Queste informazioni ci aiutano a capire le condizioni di carico reali a cui è stato sottoposto il pezzo.

| Spaziatura tra le spiagge | Probabile causa |

|---|---|

| Chiudere | Crescita lenta delle cricche, sollecitazioni inferiori |

| Ampio | Crescita più rapida, cicli di stress più elevati |

Il sovraccarico finale

La zona di frattura rapida è tipicamente ruvida e cristallina. La sua dimensione rispetto al resto della superficie è molto significativa.

Una piccola zona di frattura rapida significa che la cricca è cresciuta lentamente per un lungo periodo di tempo fino a quando il materiale rimanente non è più in grado di sostenere il carico. Una grande zona di frattura rapida indica che la rottura finale è avvenuta sotto un carico molto elevato.

Interpretare una superficie di frattura significa identificare l'origine della cricca, i modelli di propagazione come i beachmark e la zona di frattura finale. Questa analisi rivela il La causa del fallimentoguidando una migliore progettazione e scelta dei materiali per evitare che si ripeta.

Analizzare un classico fallimento: l'incidente del Comet de Havilland.

Il de Havilland Comet è stato un pioniere. Ha inaugurato l'era dei jet commerciali. Tuttavia, una serie di tragici incidenti mise in luce un profondo difetto nascosto nel suo innovativo progetto.

Questa storia è una lezione fondamentale per ogni ingegnere e produttore. Dimostra come dettagli di progettazione apparentemente piccoli possano portare a guasti catastrofici.

I problemi principali del fallimento della cometa

- Elemento di design: L'uso di finestre quadrate.

- Stress operativo: Cicli di pressurizzazione della cabina ad alta quota.

- Causa principale: Un fraintendimento critico della fatica dei metalli.

Analizziamo gli errori di ingegneria che hanno portato a questo disastro.

Il fallimento del Comet non fu dovuto a un singolo errore. È stata una reazione a catena di scelte progettuali e comportamenti sconosciuti dei materiali. All'PTSMAKE, i nostri progetti spesso rafforzano la lezione che ogni dettaglio, per quanto piccolo, contribuisce all'integrità del prodotto finale.

Concentrazione delle sollecitazioni sulle finestre quadrate

Gli angoli vivi dei finestrini quadrati del Comet erano il difetto fatale. Questi angoli fungevano da concentratori di stress. Ogni volta che l'aereo raggiungeva l'altitudine di crociera, la cabina veniva pressurizzata, e veniva depressurizzata durante la discesa.

Questa costante espansione e contrazione ha creato ciò che chiamiamo carico ciclico18 sulla pelle di alluminio della fusoliera. Le sollecitazioni erano massime in corrispondenza di quegli angoli acuti.

Decostruzione del processo di fallimento

Alla fine gli investigatori hanno ricostruito la sequenza degli eventi. I ripetuti cicli di sollecitazione hanno causato l'affaticamento del metallo. Questo ha portato alla formazione di microscopiche crepe nei fori dei rivetti vicino agli angoli delle finestre.

A ogni volo, queste crepe crescevano solo un po'. Erano invisibili a occhio nudo finché non era troppo tardi. Alla fine, una crepa raggiunse una lunghezza critica, causando il distacco della fusoliera a mezz'aria.

| Componente di guasto | Ruolo nel disastro |

|---|---|

| Concentratore di stress | Angoli vivi delle finestre |

| Tipo di carico | Cicli ripetuti di pressurizzazione della cabina |

| Meccanismo di guasto | Iniziazione e propagazione delle cricche da fatica del metallo |

| Sito di iniziazione | Fori di rivettatura nei punti di massima sollecitazione |

Il disastro del Comet è stato un campanello d'allarme per l'intera industria aeronautica. Ha portato all'obbligo di effettuare rigorosi test di fatica sulle strutture degli aerei ed è il motivo per cui oggi tutti i finestrini degli aerei sono ovalizzati.

Gli incidenti del Comet hanno insegnato una lezione dolorosa ma vitale. La concentrazione delle sollecitazioni causata dai finestrini quadrati, unita agli effetti della pressurizzazione ciclica e alla sottovalutazione della fatica dei metalli, ha creato una tempesta perfetta per il fallimento. Questa tragedia ha rimodellato radicalmente la progettazione e gli standard di sicurezza dell'aviazione.

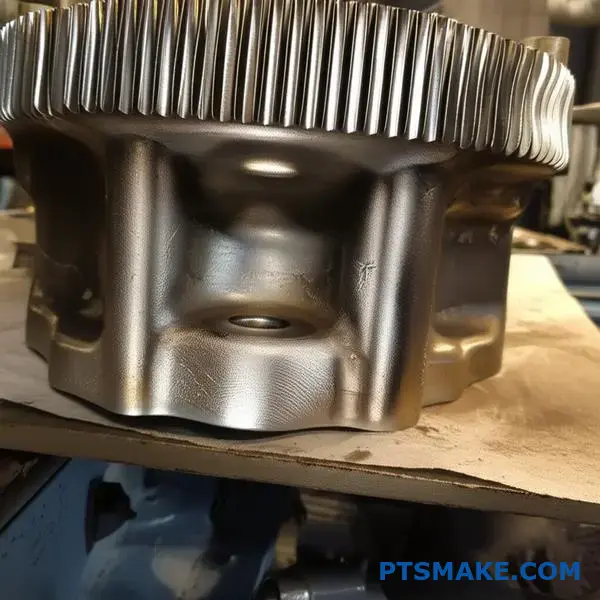

Progettare un asse resistente alla fatica per un'automotrice.

La progettazione dell'asse di un vagone merci è un'ottima simulazione di un progetto reale. Non si tratta solo di forza, ma anche di resistenza. L'asse deve resistere ai cedimenti per milioni di cicli.

Il nostro processo inizia con la definizione dei carichi. Poi selezioniamo il materiale giusto. Infine, ottimizziamo la geometria e calcoliamo la durata a fatica. Questo garantisce che l'assale soddisfi i requisiti di durata senza cedere.

Fasi chiave della progettazione

| Palcoscenico | Obiettivo | Metodo |

|---|---|---|

| 1. Definizione di carico | Catturare le sollecitazioni variabili del mondo reale | Analisi dello spettro di carico |

| 2. Selezione del materiale | Garantisce resistenza e robustezza | Valutazione delle proprietà dei materiali |

| 3. Ottimizzazione della geometria | Ridurre al minimo le concentrazioni di sollecitazioni | Analisi agli elementi finiti (FEA) |

| 4. Calcolo della vita | Verifica della durata di vita | Analisi della vita a fatica |

Uno sguardo ravvicinato al processo di progettazione

Analizziamo ulteriormente la simulazione del progetto. La definizione dello spettro di carico è il primo passo più critico. Dobbiamo tenere conto dei carichi variabili dovuti alle imperfezioni del binario, alle curve e alle forze di frenata. Questi carichi imprevedibili sono la causa principale di fatica del metallo.

Materiale e geometria

Per un'applicazione impegnativa come questa, l'acciaio forgiato è la scelta migliore. La sua struttura a grani fornisce un'eccellente tenacità e resistenza alla propagazione delle cricche. Noi di PTSMAKE lavoriamo spesso materiali forgiati ad alta resistenza per i clienti dei settori più esigenti.

Successivamente, utilizziamo l'analisi agli elementi finiti (FEA). Ci concentriamo sulle aree ad alta sollecitazione, come i perni dei cuscinetti. La FEA ci aiuta a ottimizzare i raggi di raccordo e le transizioni di diametro. In questo modo riduciamo le concentrazioni di stress, che sono il punto di partenza per le cricche da fatica. Le nostre analisi hanno dimostrato che anche piccoli aggiustamenti geometrici possono aumentare significativamente la durata dell'assale.

Garantire la longevità

Infine, una semplice verifica delle sollecitazioni non è sufficiente. Eseguiamo un calcolo dettagliato della vita a fatica. Si tratta di sommare i danni di tutti i diversi cicli di carico. Per farlo, utilizziamo un metodo come Regola del minatore19 per garantire che il danno cumulativo dell'assale sia inferiore alla soglia di guasto per l'intera durata di vita.

| Fattore di progettazione | Importanza | Strumento di ottimizzazione |

|---|---|---|

| Carichi variabili | Alto | Analisi dello spettro |

| Scelta del materiale | Alto | Scienza dei materiali |

| Punti critici di stress | Alto | Software FEA |

| Danno cumulativo | Alto | Formule di calcolo della vita |

Questo processo - definizione dei carichi, selezione dei materiali, ottimizzazione della geometria con FEA e calcolo della durata a fatica - è essenziale. Garantisce che l'asse di un'automotrice sia forte e incredibilmente durevole, prevenendo guasti catastrofici e assicurando la sicurezza operativa a lungo termine.

Come influisce la temperatura sull'intero flusso di lavoro dell'analisi della fatica?

L'integrazione degli effetti termici è una fase irrinunciabile. Non è una semplice aggiunta. La temperatura modifica radicalmente l'intera analisi della fatica.

Le temperature elevate hanno un impatto diretto sul comportamento dei materiali. Ignorare questo aspetto può portare a guasti catastrofici e inaspettati.

Riduzione della resistenza del materiale

Con l'aumento delle temperature, la maggior parte dei metalli si ammorbidisce. La loro capacità di resistere ai carichi ciclici diminuisce. Ciò può ridurre significativamente la durata di un componente. Dobbiamo tenere conto di questa degradazione.

Meccanismi di danno complessi

Compaiono anche nuove modalità di guasto, come il creep e i cicli termici. Queste modalità introducono danni complessi, determinati dalla deformazione, che spesso sfuggono all'analisi standard.

| Effetto della temperatura | Impatto sull'analisi della fatica |

|---|---|

| Resistenza allo snervamento inferiore | Richiede curve S-N aggiornate |

| Maggiore duttilità | Influenza i modelli di durata delle deformazioni |

| Deformazione da scorrimento | Introduce la dipendenza dal tempo |

Come adattare correttamente il flusso di lavoro? L'intero processo inizia con la raccolta dei dati giusti. Le proprietà standard dei materiali a temperatura ambiente non sono più sufficienti per ottenere previsioni accurate.

Dati del materiale dipendenti dalla temperatura

È necessario disporre di dati sui materiali per l'intero intervallo di temperatura di esercizio. Ciò include le curve S-N specifiche per la temperatura, le curve E-N e i dati di creep. Senza questi dati, l'analisi è solo un'ipotesi.

Noi di PTSMAKE collaboriamo spesso con i clienti per testare i materiali in condizioni operative. In questo modo garantiamo che la nostra analisi sia basata su prestazioni reali, non solo su valori da manuale.

Modifica del processo di analisi

L'analisi deve tenere conto di questi effetti combinati. Ciò comporta la considerazione simultanea dei carichi meccanici e termici, non in modo isolato. Spesso è necessaria un'analisi sequenziale o completamente accoppiata.

I cicli termici introducono una deformazione che deve essere aggiunta alla deformazione meccanica. Questa complessa interazione viene spesso modellata utilizzando specifiche regole di accumulo del danno, che a volte incorporano principi come quello del Equazione di Arrhenius20 per processi dipendenti dalla velocità, come il creep.

| Fase di analisi | Approccio standard | Modificato per la temperatura |

|---|---|---|

| Dati del materiale | Curva S-N a temperatura ambiente | Proprietà dipendenti dalla temperatura |

| Caricamento | Solo cicli meccanici | Cicli meccanici e termici |

| Modello di danno | Regola del minatore | Modelli di interazione scorrimento-fatica |

La temperatura modifica radicalmente l'analisi della fatica. Riduce la resistenza dei materiali e introduce modalità di guasto complesse. Per adattare il flusso di lavoro è necessario utilizzare dati sui materiali dipendenti dalla temperatura e modelli avanzati che tengano conto dei carichi meccanici e termici per garantire previsioni accurate sulla durata.

Soluzioni per la fatica dei metalli con l'esperienza di PTSMAKE

Siete pronti a garantire una resistenza alla fatica e una durata senza pari per il vostro prossimo progetto? Contattate subito PTSMAKE per un preventivo personalizzato sulla lavorazione CNC di precisione o sullo stampaggio a iniezione. Lasciate che la nostra esperienza nella fatica dei metalli e nella produzione di qualità vi dia la sicurezza di cui avete bisogno, dal prototipo alla produzione.

Esplora una spiegazione dettagliata di come queste bande microscopiche si formano e portano alla rottura dei componenti. ↩

Scoprite come questa proprietà chiave del materiale influenza le previsioni di vita a fatica nell'analisi S-N. ↩

Scoprite come i diversi materiali rispondono alle sollecitazioni, un fattore chiave nella progettazione dei componenti e nella scelta dei materiali. ↩

Scoprite come le sollecitazioni interne influiscono sulla resistenza dei materiali, anche in assenza di carichi esterni. ↩

Capire come i materiali cambiano permanentemente forma sotto carico e perché è fondamentale per l'analisi della fatica. ↩

Esplorate questo modello chiave per la previsione della vita a fatica in condizioni di carico complesse. ↩

Scoprite come i cambiamenti permanenti nella forma di un materiale influiscono sulla durata a fatica e sulle prestazioni del pezzo. ↩

Scoprite come questo approccio progettuale dia priorità alla sicurezza partendo dal presupposto che i difetti esistono. ↩

Scoprite di più sui processi chimici che accelerano la fatica da corrosione e su come mitigarli. ↩

Cliccate per saperne di più sulla curva S-N e sulla sua importanza nell'analisi della fatica e nella selezione dei materiali. ↩

Comprendere come la deformazione permanente sotto carico influisca sulla durata del materiale e sulla progettazione dei pezzi. ↩

Comprendere come le proprietà di un materiale possano variare con la direzione e influenzare la resistenza alla fatica. ↩

Scoprite come la microstruttura del materiale influisca direttamente sulla resistenza dei componenti e sulla durata complessiva della fatica. ↩

Scoprite come questo algoritmo semplifica le storie di carico complesse in cicli di sollecitazione contati per l'analisi. ↩

Scoprite come l'impostazione di questo parametro di prova sia fondamentale per la valutazione della durata infinita. ↩

Scoprite come l'esame delle superfici di frattura aiuti a identificare la causa principale del cedimento del materiale. ↩

Scoprite la differenza tra i segni macroscopici della spiaggia e le linee microscopiche che segnano i singoli cicli di stress. ↩

Comprendere come le sollecitazioni ripetute, anche al di sotto della resistenza ultima di un materiale, possano portare al cedimento. ↩

Scoprite come questa regola stima il danno da fatica cumulativo in condizioni di carico variabili. ↩

Comprendere l'equazione fondamentale per modellare il modo in cui la temperatura accelera il degrado dei materiali e i fenomeni di creep. ↩