Trovare un partner per la tornitura CNC di precisione in grado di fornire costantemente pezzi con tolleranze ristrette senza compromettere la qualità o le scadenze sembra impossibile. Probabilmente avete sperimentato la frustrazione di ricevere pezzi non conformi alle specifiche, di avere a che fare con tempi di consegna prolungati o di gestire fornitori che non sono in grado di gestire i vostri progetti più impegnativi.

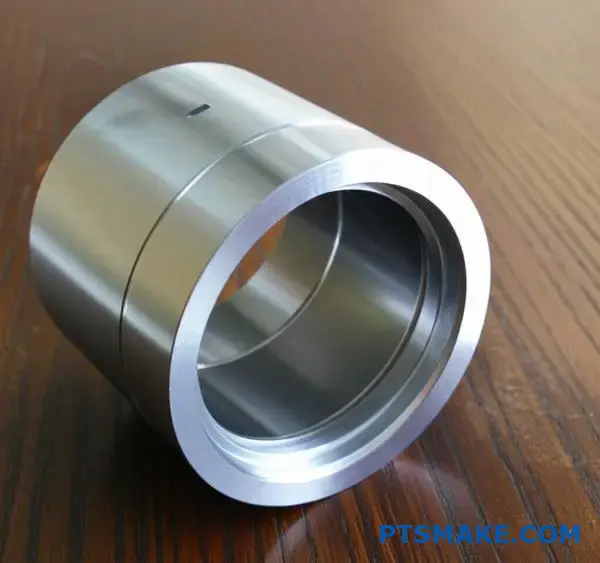

PTSMAKE offre servizi di tornitura CNC di precisione con tolleranze fino a ±0,002 mm, utilizzando torni avanzati di tipo svizzero e centri di tornitura multiasse. Siamo specializzati in geometrie complesse per i settori aerospaziale, medicale, automobilistico ed elettronico, garantendo una qualità costante dal prototipo alla produzione in grandi volumi.

Capisco le sfide che dovete affrontare quando vi rifornite di componenti torniti critici. Grazie alla mia esperienza in PTSMAKE, ho lavorato con ingegneri che avevano bisogno di pezzi che altri fornitori non erano in grado di produrre in modo affidabile. I nostri torni di tipo svizzero e i nostri centri di tornitura a 9 assi sono in grado di gestire la complessità, mentre i nostri sistemi di qualità garantiscono che ogni pezzo sia conforme alle vostre esatte specifiche. Lasciate che vi illustri le nostre capacità e vi mostri come risolviamo le sfide della tornitura di precisione che tengono gli ingegneri svegli la notte.

Tornitura CNC ad alta precisione per i vostri componenti più critici.

Quando il vostro progetto si basa su un singolo componente, "abbastanza" non è sufficiente. Per le applicazioni mission-critical nel settore aerospaziale, nei dispositivi medici o nella robotica, ogni micron è importante. È qui che la tornitura CNC ad alta precisione diventa non solo un processo di produzione, ma la base del successo del vostro prodotto. Si tratta di trasformare un progetto complesso in un pezzo fisico che soddisfa le specifiche esatte, ogni singola volta. Noi di PTSMAKE siamo specializzati nella fornitura di questi componenti intricati e a tolleranza ristretta, combinando la tecnologia più avanzata con una profonda esperienza ingegneristica per dare vita ai vostri progetti più impegnativi con qualità e velocità eccezionali.

La base delle prestazioni: Precisione senza compromessi

In molti settori, le prestazioni e l'affidabilità di un intero sistema possono dipendere dalla precisione dimensionale delle sue parti più piccole. Una minima deviazione può portare a un'usura prematura, a guasti operativi o addirittura a risultati catastrofici. È per questo che ci concentriamo sul superamento dei limiti del possibile nella tornitura CNC.

Ottenere tolleranze più strette

Il raggiungimento di tolleranze di ±0,002 mm non è una questione di fortuna, ma il risultato di un processo meticolosamente controllato. Ciò comporta l'utilizzo di macchine termicamente stabili, utensili da taglio ultraprecisi e un ambiente climatizzato. Per voi, questo significa componenti che si adattano perfettamente durante l'assemblaggio e che funzionano perfettamente sul campo, riducendo i problemi di integrazione e aumentando la longevità del vostro prodotto finale.

La tabella seguente illustra la differenza tra le capacità di tornitura standard e ad alta precisione.

| Caratteristica | Tornitura CNC standard | Tornitura CNC ad alta precisione |

|---|---|---|

| Tolleranza tipica | ±0,025 mm | Con una precisione di ±0,002 mm |

| Finitura superficiale (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Controllo del processo | SPC standard | SPC avanzato e ispezione in macchina |

| Industrie comuni | Produzione generale | Aerospaziale, Medicale, Ottica |

Questo livello di precisione garantisce che, sia che si tratti di un prototipo o di un migliaio di pezzi di produzione, l'ultimo componente sia identico al primo.

Quando un progetto richiede una precisione estrema, il semplice inserimento di un modello CAD in una macchina non è sufficiente. Il percorso che porta da un file digitale a un pezzo fisico perfetto è pieno di potenziali insidie che possono compromettere la qualità e aumentare i costi. È qui che una profonda conoscenza pratica del processo di produzione diventa preziosa. Si tratta di anticipare le sfide prima che si presentino. Ad esempio, un progetto potrebbe sembrare perfetto sullo schermo, ma una caratteristica specifica potrebbe indurre il chattering dell'utensile o rendere impossibile il raggiungimento della finitura superficiale richiesta. Ecco perché crediamo in un approccio collaborativo fin dall'inizio.

Oltre il progetto: Il valore del DFM

La progettazione per la producibilità (DFM) è una fase cruciale del nostro processo. Si tratta di una revisione sistematica in cui i nostri ingegneri analizzano il progetto del componente per identificare e risolvere i potenziali problemi di produzione. Non si tratta di cambiare l'intento del progetto, ma di trovare il modo più efficiente e affidabile per realizzarlo. Prendendo in considerazione fattori come le proprietà dei materiali, l'accesso agli utensili e la sequenza delle operazioni, possiamo spesso suggerire piccoli aggiustamenti che portano a notevoli miglioramenti in termini di qualità, tempi e costi. Si tratta di garantire che il pezzo non solo sia lavorabile, ma che possa essere prodotto in modo costante secondo gli standard più elevati. Secondo la nostra esperienza, questa collaborazione proattiva è ciò che separa un progetto di successo da uno frustrante. Il concetto di dimensionamento e tolleranza geometrica1 svolge un ruolo fondamentale in questo senso, garantendo che i requisiti funzionali del progetto siano chiaramente comunicati e soddisfatti.

Regolazioni DFM comuni nella tornitura CNC

| Sfida di design | Raccomandazione DFM | Benefici |

|---|---|---|

| Angoli interni affilati | Aggiungere un piccolo raggio interno | Pezzo più resistente, riduzione delle sollecitazioni dell'utensile |

| Tolleranze inutilmente strette | Revisione dei requisiti funzionali | Costi inferiori, tempi di ciclo più rapidi |

| Pareti sottili e instabili | Ispessire le pareti o aggiungere supporti temporanei | Impedisce vibrazioni e deformazioni |

| Materiali difficili da lavorare | Suggerisci un'alternativa con proprietà simili | Migliore lavorabilità, migliore finitura |

Affrontando questi punti per tempo, garantiamo un percorso più agevole dal prototipo alla produzione.

Una partnership produttiva di successo si basa sulla fiducia, che deriva dalla comprovata capacità di fornire risultati coerenti, sia per un singolo prototipo rapido che per una produzione su larga scala. I processi richiesti per ciascuno di essi possono essere diversi, ma l'impegno per la qualità deve rimanere lo stesso. La prototipazione si basa su velocità e precisione per convalidare un progetto, mentre la produzione si basa su ripetibilità ed efficienza per scalarlo. Abbiamo strutturato il nostro flusso di lavoro per eccellere in entrambi i campi, assicurando una transizione senza soluzione di continuità man mano che il vostro progetto matura. Questo approccio unificato evita il problema comune di un prototipo di successo che non può essere prodotto economicamente in scala.

Dal prototipo alla produzione: Una struttura scalabile

Il nostro sistema di gestione della qualità è la spina dorsale di tutta la nostra attività. Non si tratta solo di un certificato appeso al muro, ma di una struttura vivente che definisce il modo in cui gestiamo tutto, dal contatto iniziale con il cliente all'ispezione finale dei pezzi e alla spedizione. Questo sistema è il modo in cui garantiamo che la precisione ottenuta in un prototipo sia mantenuta in migliaia di unità in un ciclo di produzione.

Il ruolo della certificazione nel garantire la qualità

Le nostre certificazioni AS9100 e ISO 9001 sono al centro di questa promessa. Mentre la ISO 9001 stabilisce una solida base per la gestione della qualità, la AS9100 aggiunge un ulteriore livello di requisiti rigorosi specifici per l'industria aerospaziale, dove sicurezza e affidabilità non sono negoziabili.

| Certificazione | Area di interesse | Cosa significa per voi |

|---|---|---|

| ISO 9001 | Gestione generale della qualità | Un processo coerente e documentato per il controllo della qualità e il miglioramento continuo. |

| AS9100 | Gestione della qualità aerospaziale | Requisiti rafforzati per la tracciabilità, la gestione del rischio e la conformità dei prodotti. |

Nei progetti passati con i clienti, abbiamo scoperto che questo approccio rigoroso e certificato garantisce la massima tranquillità. Significa che ogni materiale è rintracciabile alla fonte, ogni operazione della macchina è documentata e ogni pezzo finale è ispezionato rispetto a una serie di standard chiari. È così che trasformiamo la promessa di precisione in una realtà tangibile e affidabile per i vostri componenti più critici.

In definitiva, la creazione di componenti critici attraverso la tornitura CNC ad alta precisione è una disciplina di controllo e collaborazione. Richiede non solo macchinari avanzati, ma anche una mentalità ingegneristica proattiva. Concentrandoci su un controllo meticoloso del processo per ottenere tolleranze ristrette, implementando un'analisi DFM approfondita per ottimizzare i progetti e aderendo a sistemi di qualità rigorosi come AS9100 e ISO 9001, forniamo un percorso affidabile dall'idea alla produzione. Questo garantisce che i vostri componenti più importanti funzionino esattamente come previsto.

Le nostre capacità di tornitura CNC di precisione in sintesi.

Quando si progetta un componente critico, l'ultima cosa di cui si ha bisogno è l'ambiguità. Avete bisogno di numeri concreti, di specifiche chiare e di un quadro completo delle capacità di un potenziale partner. Le vaghe promesse di "alta qualità" non bastano quando il successo del progetto dipende dal fatto che un componente si adatti perfettamente e funzioni in modo impeccabile. Ecco perché credo nella trasparenza fin dall'inizio. Noi di PTSMAKE mettiamo le carte in tavola. Non si tratta di un semplice elenco di servizi, ma di un progetto dettagliato di ciò che possiamo realizzare per voi con la nostra avanzata tecnologia di tornitura CNC di precisione.

Ingegneri e responsabili degli acquisti devono valutare rapidamente se un fornitore è in grado di soddisfare i loro requisiti specifici, spesso impegnativi. Per rendere questo processo semplice ed efficiente, abbiamo raccolto le nostre specifiche principali in un'unica tabella di facile lettura. Consideratela come la vostra linea diretta con la verità tecnica. Qui troverete gli intervalli, le tolleranze e le capacità operative esatte che definiscono i nostri servizi di tornitura CNC di precisione. Sia che stiate lavorando su microcomponenti per un dispositivo medico o su parti più grandi per macchinari automobilistici, questi dati vi aiuteranno a prendere una decisione informata senza dover sfogliare pagine di materiale di marketing. Sono le informazioni pratiche e senza fronzoli che vorrei se fossi al vostro posto.

Caratteristiche tecniche principali

Le nostre capacità sono concepite per gestire un ampio spettro di esigenze progettuali, dai prototipi iniziali alle produzioni su larga scala. La tabella seguente fornisce una chiara panoramica dei nostri parametri operativi.

| Capacità | Specifiche |

|---|---|

| Gamma dei diametri dei pezzi | 0,5 mm - 300 mm (0,02" - 11,8") |

| Gamma di lunghezza dei pezzi | Fino a 1000 mm (39,4") |

| Tolleranze standard | ±0,025 mm (±0,001") |

| Tolleranza massima | Fino a ±0,002 mm (±0,00008") |

| Assi massimi | Centri di tornitura fino a 9 assi |

| Operazioni secondarie | Fresatura, foratura, maschiatura, rettifica, trattamento termico |

Questa tabella rappresenta il nostro impegno nei vostri confronti. Non si tratta di obiettivi aspirazionali, ma delle capacità comprovate e quotidiane che forniamo ai clienti in settori come l'aerospaziale, l'elettronica e la robotica.

Capire i numeri della tabella è una cosa, ma apprezzarne l'impatto nel mondo reale è ciò che conta davvero. Parliamo delle tolleranze. Una tolleranza standard di ±0,025 mm è eccellente per molte applicazioni, in quanto garantisce un accoppiamento e un funzionamento affidabili. Tuttavia, quando un componente fa parte di un assemblaggio ad alte prestazioni, come un impianto medico o un sensore aerospaziale, anche questa piccola variazione è eccessiva. È qui che la nostra capacità di ottenere tolleranze fino a ±0,002 mm diventa fondamentale. In base ai nostri test interni, per raggiungere questo livello di precisione non bastano solo macchinari avanzati, ma è necessaria una profonda conoscenza della scienza dei materiali, dell'ottimizzazione del percorso utensile e della stabilità termica all'interno dell'ambiente di lavorazione. Significa tenere conto di come un materiale si espande o si contrae con variazioni di temperatura anche di un solo grado. Questa ossessione per i dettagli è ciò che separa un pezzo standard da un componente di precisione.

La potenza della lavorazione multiasse

La menzione della "tornitura a 9 assi" può sembrare una caratteristica astratta, ma i suoi vantaggi pratici sono immensi. Un tornio tradizionale opera su 2 o 3 assi e richiede che il pezzo venga riattrezzato manualmente per lavorare caratteristiche diverse. Ogni volta che un pezzo viene spostato, c'è un piccolo ma reale rischio di introdurre un errore che influisce sulla precisione finale. I nostri centri di tornitura CNC multiasse possono eseguire operazioni di tornitura, fresatura, foratura e maschiatura su un componente in un'unica configurazione. Questo approccio "done-in-one" è una svolta. Riduce drasticamente l'errore cumulativo che può derivare da più impostazioni, il che è fondamentale per i pezzi con geometrie complesse. Questa capacità ci permette di produrre componenti intricati con caratteristiche ad angoli diversi, mantenendo un'eccezionale concentricità e precisione di posizionamento. Per un responsabile degli approvvigionamenti, questo significa un processo di produzione più affidabile e snello e un pezzo finale di qualità superiore. Un fattore chiave che teniamo sempre sotto controllo in queste operazioni complesse è la esaurimento2poiché ha un impatto diretto sulla precisione di rotazione del pezzo finito.

Le nostre capacità di tornitura CNC di precisione non sono definite solo dalle macchine che utilizziamo, ma anche dal modo in cui le sfruttiamo su un'ampia gamma di materiali. Il vostro progetto potrebbe richiedere la leggerezza e la resistenza alla corrosione dell'alluminio 6061, la forza dell'acciaio inox 316 o le caratteristiche ad alte prestazioni del PEEK per un'applicazione medica. Ogni materiale si comporta in modo diverso. Nella nostra esperienza di collaborazione con i clienti su progetti diversi, abbiamo imparato che il successo dipende dall'adattamento dell'intero processo - dalla scelta degli utensili, alla velocità di taglio, all'applicazione del refrigerante - alle proprietà specifiche del materiale da lavorare. Ad esempio, la lavorazione di leghe di titanio richiede velocità di taglio più basse e coppie più elevate per gestire la generazione di calore e prevenire l'indurimento da lavoro, mentre le materie plastiche richiedono utensili estremamente affilati e un'attenta gestione dei trucioli per evitare la fusione e ottenere una finitura superficiale liscia.

Soluzioni integrate oltre la tornitura

Inoltre, l'inclusione di operazioni secondarie è una parte fondamentale della nostra proposta di valore. Un pezzo tornito è spesso solo una fase del processo di produzione. Può richiedere piani fresati, fori forati e filettati o rettifica superficiale per ottenere le specifiche finali. Offrendo questi servizi internamente, eliminiamo i problemi logistici e i rischi di qualità associati allo spostamento dei pezzi tra diversi fornitori. Questo approccio integrato semplifica notevolmente la vostra catena di fornitura. Avete un unico punto di contatto, un unico team responsabile della qualità e un unico processo semplificato dalla materia prima al componente finito. In questo modo non solo si riducono i tempi di consegna, ma si garantisce anche che ogni elemento del pezzo, sia esso tornito, fresato o rettificato, sia prodotto con gli stessi elevati standard di precisione. Si tratta di fornire una soluzione completa, non solo un pezzo. È così che noi di PTSMAKE costruiamo una fiducia a lungo termine e diventiamo un vero partner di nuova generazione.

Alla PTSMAKE, le nostre capacità di tornitura CNC di precisione sono costruite su una base di trasparenza ed eccellenza tecnica. Offriamo un'ampia gamma di operazioni, dai pezzi in microscala ai componenti più grandi, con tolleranze fino a ±0,002 mm. Le nostre macchine multiasse e le operazioni secondarie integrate ci permettono di gestire geometrie complesse e di fornire pezzi completi e pronti per la produzione da un unico fornitore. Questo approccio globale semplifica la vostra catena di fornitura e garantisce una qualità costante dall'inizio alla fine.

Ampia competenza sui materiali per le applicazioni più esigenti.

Il successo di qualsiasi progetto di tornitura CNC di precisione si riduce spesso a una decisione cruciale: la scelta del materiale. È una scelta che determina non solo il costo finale, ma anche le prestazioni, la durata e la capacità del pezzo di funzionare nell'ambiente in cui è destinato. Un tornio CNC all'avanguardia è valido solo quanto la materia prima che sta modellando. Con un numero così elevato di metalli e plastiche disponibili, ciascuno con proprietà uniche, fare la scelta giusta può essere un compito complesso. La chiave è capire come le caratteristiche di un materiale, come la durezza, la stabilità termica e la resistenza alla corrosione, si allineino alle esigenze dell'applicazione. Noi di PTSMAKE guidiamo i nostri clienti attraverso questo processo, assicurandoci che il materiale scelto sia perfettamente adatto al lavoro. Questo approfondimento sui materiali è il momento in cui un progetto passa da una buona idea a un componente affidabile e ad alte prestazioni. Esploreremo i materiali più comuni ed efficaci con cui lavoriamo, suddivisi in due categorie principali: Metalli e Plastiche. Questa conoscenza è fondamentale per ottenere le tolleranze ristrette e le finiture superiori che definiscono la tornitura CNC di precisione di alta qualità.

Metalli per la forza e la durata

I metalli sono spesso la prima scelta per le applicazioni che richiedono elevata forza, rigidità e resistenza termica. Ogni lega offre qualcosa di diverso e sapere quale utilizzare fa parte dell'arte della lavorazione di precisione.

| Categoria di materiale | Gradi specifici/leghe che lavoriamo |

|---|---|

| Acciaio inox | 303, 304, 316/316L |

| Alluminio | 6061-T6, 7075-T6 |

| Titanio | Grado 2, Grado 5 (Ti-6Al-4V) |

| Leghe di rame | Rame C110, ottone C360 |

| Leghe di acciaio | 4140, 1018, A36 |

Il titanio, ad esempio, è uno dei materiali preferiti per i componenti aerospaziali e gli impianti medici, grazie al suo incredibile rapporto forza-peso e alla sua biocompatibilità. La nostra esperienza nella tornitura CNC di precisione ci consente di gestire efficacemente questi materiali robusti, fornendo pezzi che soddisfano le specifiche più rigorose.

Plastica per versatilità e prestazioni

Le materie plastiche ad alte prestazioni non sono più solo un'alternativa a basso costo ai metalli. In molti casi, offrono proprietà superiori, come la resistenza chimica, la leggerezza e l'autolubrificazione.

| Categoria di materiale | Tipi specifici di macchine |

|---|---|

| SETTIMANA | Polietere Etere Chetone |

| Delrin® | Poliossimetilene (POM) |

| Nylon | PA6, PA66 |

| Teflon® | Politetrafluoroetilene (PTFE) |

| Ultem® | Polieterimmide (PEI) |

Il PEEK si distingue in questa categoria. Lo utilizziamo spesso per applicazioni impegnative nell'industria dei semiconduttori e in quella medica, perché è in grado di resistere alle alte temperature e agli agenti chimici più aggressivi senza degradarsi.

Quando si approfondisce la selezione dei materiali, il grado specifico di un metallo può fare la differenza. Non è sufficiente scegliere "acciaio inossidabile"; è necessario comprendere le sfumature tra i vari gradi per ottimizzare le prestazioni e i costi dei progetti di tornitura CNC di precisione. Questa conoscenza dettagliata è stata acquisita in anni di lavoro pratico presso PTSMAKE.

Navigare nel mondo dei metalli nella tornitura di precisione

Vediamo alcuni dei metalli più comuni che lavoriamo e cosa li rende unici.

Acciaio inossidabile: Il cavallo di battaglia versatile

- SS 303: Questo è spesso il nostro punto di partenza per i pezzi in acciaio inossidabile. Contiene zolfo, che lo rende altamente lavorabile, riducendo l'usura degli utensili e i tempi di ciclo. È perfetto per raccordi, alberi e elementi di fissaggio che non richiedono il massimo livello di resistenza alla corrosione.

- SS 304: È l'acciaio inossidabile più comune e offre un ottimo equilibrio tra resistenza alla corrosione, formabilità e costo. È un po' più difficile da lavorare rispetto al 303 a causa della mancanza di zolfo.

- SS 316/316L: Quando un pezzo è esposto a cloruri o ad altre sostanze chimiche aggressive, il 316L è la scelta migliore. L'aggiunta di molibdeno conferisce un'eccezionale resistenza alla corrosione, rendendolo essenziale per le applicazioni marine e mediche. Il processo di lavorazione del 316L richiede un'attenta gestione degli avanzamenti e delle velocità per evitare che indurimento del lavoro3 del materiale.

Alluminio: Leggero e resistente

- 6061-T6: È il tuttofare delle leghe di alluminio. Ha buone proprietà meccaniche, è facile da saldare e offre una discreta resistenza alla corrosione. È una scelta eccellente ed economica per componenti strutturali e prototipi.

- 7075-T6: Quando la resistenza è la preoccupazione principale, il 7075 è una delle leghe di alluminio più forti disponibili, paragonabile a molti acciai. Il suo elevato rapporto resistenza/peso la rende indispensabile nel settore aerospaziale e negli articoli sportivi ad alte prestazioni, anche se è più difficile da lavorare.

La tabella seguente fornisce un rapido confronto di questi metalli popolari.

| Metallo | Caratteristica chiave | Il meglio per... | Lavorabilità |

|---|---|---|---|

| Acciaio inox 303 | Eccellente lavorabilità | Parti complesse, elementi di fissaggio | Alto |

| Acciaio inox 316L | Resistenza alla corrosione superiore | Medicale, hardware marino | Medio |

| Alluminio 6061 | Ottime prestazioni a tutto tondo | Prototipi, parti strutturali | Alto |

| Alluminio 7075 | Elevato rapporto resistenza/peso | Parti aerospaziali e ad alta sollecitazione | Medio |

| Titanio grado 5 | Forza impareggiabile e peso ridotto | Impianti medici, aerospaziale | Basso |

Mentre i metalli offrono una resistenza senza pari, il mondo dei tecnopolimeri offre una serie di vantaggi unici, essenziali per molte applicazioni moderne. La tornitura CNC di precisione delle materie plastiche richiede un approccio diverso rispetto ai metalli. La gestione del calore è fondamentale, poiché un attrito eccessivo può causare la fusione o la deformazione del materiale. Utilizziamo utensili specializzati, taglienti affilati e parametri di taglio ottimizzati per ottenere finiture lisce e tolleranze ristrette sui componenti in plastica. Si tratta di una competenza che amplia le possibilità di progettisti e ingegneri.

Plastiche ad alte prestazioni: Più che semplici alternative

Questi polimeri avanzati sono progettati per ambienti specifici ed esigenti in cui i metalli potrebbero fallire o risultare impraticabili.

PEEK: L'ultimo performer di alto livello

Il polietere etere chetone (PEEK) è uno dei materiali termoplastici più performanti che lavoriamo. Mantiene le sue proprietà meccaniche a temperature estremamente elevate (fino a 250°C o 482°F) ed è resistente a un'ampia gamma di sostanze chimiche e radiazioni. Questo lo rende un materiale sostitutivo del metallo in settori come la produzione di semiconduttori per la manipolazione dei wafer e nel settore medico per gli strumenti sterilizzabili.

Delrin® (POM): Per stabilità e basso attrito

Il Delrin è noto per l'eccellente stabilità dimensionale, l'elevata rigidità e il basso coefficiente di attrito. Queste proprietà lo rendono ideale per i componenti di precisione che richiedono un movimento regolare e ripetibile, come ingranaggi, cuscinetti e rulli. La sua resistenza all'umidità garantisce che i pezzi mantengano la loro forma e le loro tolleranze nel tempo.

Teflon® (PTFE): Resistenza chimica senza pari

Il politetrafluoroetilene (PTFE) è famoso per le sue proprietà antiaderenti, ma il suo vero punto di forza è l'inerzia chimica. È inattaccabile da quasi tutte le sostanze chimiche, il che lo rende perfetto per guarnizioni e rivestimenti di apparecchiature per il trattamento chimico. Il suo attrito estremamente ridotto lo rende utile anche per i cuscinetti non lubrificati.

Questa tabella fornisce un'istantanea dei settori in cui queste plastiche eccellono.

| Plastica | Caratteristica chiave | Il meglio per... | Temperatura massima di servizio Temperatura di servizio. |

|---|---|---|---|

| SETTIMANA | Resistenza al calore estremo e agli agenti chimici | Aerospaziale, medicale, semiconduttori | 250°C / 482°F |

| Delrin® (POM) | Alta rigidità e basso attrito | Ingranaggi, cuscinetti, parti di precisione | 90°C / 194°F |

| Nylon (PA) | Durezza e resistenza all'usura | Boccole, pattini di usura, ruote | 99°C / 210°F |

| Teflon® (PTFE) | Inerzia chimica, antiaderente | Guarnizioni, isolanti, rivestimenti chimici | 260°C / 500°F |

| Ultem® (PEI) | Alta forza e resistenza alla fiamma | Connettori elettrici, strumenti medici | 170°C / 338°F |

In PTSMAKE, la nostra esperienza non si limita a una sola famiglia di materiali. Padroneggiando sia i metalli che le materie plastiche, forniamo soluzioni complete. Questa duplice capacità ci consente di consigliare ai clienti il materiale migliore in assoluto per le loro esigenze di tornitura CNC di precisione, bilanciando prestazioni, costi e producibilità per ottenere un risultato ottimale.

La selezione dei materiali è una pietra miliare del successo della tornitura CNC di precisione. È fondamentale comprendere le proprietà distinte di metalli come l'acciaio inossidabile e l'alluminio e di materie plastiche ad alte prestazioni come il PEEK e il Delrin. Ogni materiale offre una combinazione unica di forza, peso, stabilità termica e resistenza chimica. L'esperienza di PTSMAKE ci consente di guidarvi verso la scelta ottimale, trasformando un ottimo progetto in un pezzo funzionale e affidabile che funziona esattamente come previsto nell'applicazione finale.

Apparecchiature avanzate per una precisione e un'efficienza senza pari.

Vi siete mai chiesti che cosa separa un buon pezzo tornito a CNC da un grande pezzo? Non si tratta solo dell'abilità dell'operatore o della qualità della materia prima. Il vero segreto sta nella macchina stessa. L'attrezzatura giusta è il cuore di qualsiasi officina meccanica ad alte prestazioni e in PTSMAKE il nostro investimento in tecnologia avanzata è ciò che ci permette di mantenere costantemente la promessa di precisione. Pensate alla cucina di un maestro chef: gli ingredienti migliori sono inutili senza gli strumenti giusti per prepararli. Nella tornitura CNC di precisione, i nostri torni e centri di tornitura sono strumenti specializzati, scelti per eccellere in compiti specifici e impegnativi. Questa attenzione a disporre della macchina giusta per il lavoro è il modo in cui trasformiamo progetti complessi in pezzi tangibili e perfetti, ogni volta. È il fondamento della fiducia che i nostri partner nei settori aerospaziale, medico e automobilistico ripongono in noi.

Cosa significa attrezzatura avanzata per il vostro progetto? Significa tolleranze più strette, spesso pari a ±0,005 mm o superiori. Significa finiture superficiali migliori che possono eliminare la necessità di operazioni di lucidatura secondarie. E, soprattutto, significa efficienza: i pezzi vengono realizzati più rapidamente e con meno interventi manuali, il che si traduce in affidabilità e convenienza per il cliente.

Torni di tipo svizzero

I torni di tipo svizzero sono la nostra soluzione ideale per i pezzi piccoli, complessi e ad alto volume. Ciò che li rende unici è il loro sistema di boccole di guida. Il materiale viene alimentato attraverso questa boccola e gli utensili da taglio lavorano sul materiale proprio nel punto di appoggio. Questo design riduce drasticamente la deflessione e le vibrazioni, soprattutto su pezzi lunghi e sottili come sonde mediche o connettori elettronici. Ci permette di mantenere un'incredibile precisione su tutta la lunghezza del componente, un'impresa spesso difficile per i torni convenzionali. Per i progetti che richiedono migliaia di pezzi identici e complessi, la velocità e la stabilità della lavorazione in stile svizzero sono semplicemente ineguagliabili.

| Confronto tra le caratteristiche | Tornio di tipo svizzero | Tornio CNC convenzionale |

|---|---|---|

| Profilo della parte | Ideale per pezzi lunghi e sottili (elevato rapporto lunghezza/diametro) | Ideale per pezzi più corti e di diametro maggiore |

| Sistema di supporto | La boccola di guida sostiene il materiale vicino all'utensile da taglio | Il mandrino o la pinza di serraggio trattiene il pezzo da lavorare ad un'estremità |

| Volume tipico | Produzione in grandi volumi | Dai prototipi alle serie di medio volume |

| Vantaggio chiave | Riduce al minimo la deviazione del materiale, alta precisione sui pezzi piccoli | Versatilità per un'ampia gamma di dimensioni dei pezzi |

Quando un progetto richiede non solo precisione ma anche una geometria complessa, ci rivolgiamo ai nostri centri di tornitura multiasse. Sono i cavalli di battaglia della produzione moderna, in grado di trasformare una semplice barra di metallo in un componente finito in un'unica operazione. La capacità di completare i pezzi in un'unica operazione - un approccio "done-in-one" - è una svolta per la qualità e l'efficienza. Ogni volta che un pezzo viene spostato da una macchina all'altra per un'operazione secondaria, si introduce il potenziale di errore umano e di lievi disallineamenti. Eliminando questi trasferimenti, eliminiamo le variabili e garantiamo che ogni elemento del pezzo sia perfettamente concentrico e allineato con gli altri. Questo è fondamentale per i componenti in cui le relazioni tra i diversi elementi sono strettamente controllate.

Centri di tornitura CNC multiasse

Il termine "multiasse" si riferisce al numero di direzioni in cui gli utensili da taglio e il pezzo possono muoversi l'uno rispetto all'altro. Un tornio standard ha due assi (X e Z). Un centro multiasse può avere 3, 4, 5 o anche più assi, compreso un asse C per il controllo della rotazione del mandrino e un asse Y per la lavorazione fuori centro. Ciò consente di creare elementi incredibilmente complessi senza dover spostare il pezzo su una fresatrice. Questa capacità non è solo una questione di caratteristiche fantasiose, ma ha un impatto diretto sul costo finale e sui tempi di realizzazione del progetto. La riduzione dei tempi di attrezzaggio significa che la macchina passa più tempo a tagliare e meno tempo inattiva. Anche il minor numero di attrezzature e la minore movimentazione manuale contribuiscono a un processo più snello ed efficiente. Il precisione cinematica4 di queste macchine assicura che ogni movimento sia preciso, traducendo le istruzioni programmate nella realtà fisica con una fedeltà microscopica.

| Aspetto | Impostazione singola (multiasse) | Setup multipli (convenzionali) |

|---|---|---|

| Precisione | Alto. Le caratteristiche sono lavorate in relazione l'una all'altra. | Più basso. Rischio di impilamento della tolleranza ad ogni nuova configurazione. |

| Tempi di consegna | Più breve. Nessuna perdita di tempo per spostare le parti tra le macchine. | Più lungo. Include il tempo per il trasferimento, l'allestimento e la nuova ispezione. |

| Costo del lavoro | Più basso. Riduzione della movimentazione manuale e dell'intervento dell'operatore. | Più alto. Richiede il tempo dell'operatore per ogni impostazione. |

| Tasso di scarto | Più basso. Minore rischio di errori dovuti alla ri-fissazione. | Maggiore. Maggiori opportunità di disallineamento. |

Per sfruttare appieno il potenziale dei nostri centri di tornitura multiasse, ci affidiamo a due tecnologie chiave: l'utensileria viva e i mandrini secondari. Queste caratteristiche sono ciò che eleva un tornio CNC da semplice macchina di tornitura a una cella di produzione completa e multifunzionale. Sono essenziali per raggiungere i massimi livelli di efficienza nella tornitura CNC di precisione, soprattutto per i pezzi che tradizionalmente richiederebbero operazioni di tornitura e fresatura. Noi di PTSMAKE abbiamo riscontrato che i pezzi che incorporano queste caratteristiche possono spesso vedere una riduzione del tempo di produzione totale di oltre 30%, in base ai dati dei nostri progetti interni. Questo guadagno di efficienza viene trasferito direttamente ai nostri clienti attraverso consegne più rapide e prezzi più stabili.

Utensili vivi e mandrini secondari

Il potere del Live Tooling

L'utensileria viva si riferisce a utensili da taglio motorizzati e rotanti montati nella torretta del tornio. Ciò significa che possiamo eseguire operazioni di fresatura, foratura e maschiatura sulla faccia o sulla circonferenza di un pezzo mentre questo è ancora tenuto nel mandrino principale. Immaginate di creare un bullone con una testa esagonale e un foro trasversale per una coppiglia. Tradizionalmente, ciò richiederebbe la tornitura del corpo rotondo e della filettatura su un tornio, quindi lo spostamento del pezzo su una fresatrice per creare la testa esagonale e praticare il foro. Con l'utensileria viva, tutte queste operazioni avvengono in un'unica sequenza, su un'unica macchina. In questo modo non solo si risparmia tempo, ma si garantisce anche una perfetta concentricità tra gli elementi torniti e fresati.

L'efficienza dei sottomuscoli

Un sottomandrino, o mandrino secondario, è un'altra caratteristica che cambia le carte in tavola. Si tratta essenzialmente di un secondo mandrino opposto che può afferrare il pezzo dal mandrino principale dopo che il primo lato è stato completato. Il pezzo viene quindi tagliato dalla barra e il mandrino secondario presenta il lato posteriore del pezzo agli utensili per la lavorazione. In questo modo è possibile lavorare completamente sia la parte anteriore che quella posteriore di un componente senza alcun intervento manuale. Se abbinata a un alimentatore di barre, questa soluzione consente una produzione "a luci spente", in cui la macchina può funzionare senza sorveglianza per ore, producendo centinaia di pezzi perfettamente finiti.

| Caratteristica | Funzione | Vantaggi chiave per il vostro progetto |

|---|---|---|

| Utensili vivi | Consente la fresatura, la foratura e la maschiatura su un tornio. | Elimina la necessità di operazioni secondarie di fresatura, risparmiando tempo e migliorando la precisione. |

| Sottomandrino | Un secondo mandrino lavora il lato posteriore del pezzo. | Consente la lavorazione completa "done-in-one", riducendo la movimentazione e migliorando il tempo di ciclo. |

| Asse Y | Consente di eseguire operazioni di foratura e fresatura fuori centro. | Consente di realizzare geometrie e caratteristiche più complesse senza l'ausilio di attrezzature speciali. |

| Alimentatore a barre | Carica automaticamente le nuove scorte di materiale nella macchina. | Facilita la produzione continua e ad alto volume e il funzionamento non presidiato. |

L'attrezzatura giusta è la chiave di volta della tornitura CNC di precisione. Il nostro investimento in macchine specializzate come i torni di tipo svizzero per i pezzi piccoli e intricati e i centri di tornitura multiasse per la produzione complessa "done-in-one" è un investimento diretto nel successo del vostro progetto. Caratteristiche come l'utensileria e i mandrini secondari migliorano ulteriormente le nostre capacità, consentendoci di ridurre i tempi di consegna, migliorare la precisione e fornire componenti di qualità superiore. Questo vantaggio tecnologico ci consente di soddisfare e superare le aspettative dei nostri partner.

Successo comprovato in settori ad alto rischio.

Quando si sviluppa un prodotto per un settore ad alto rischio, "abbastanza buono" non basta. Il termine "precisione" assume un significato molto più pesante quando il guasto di un componente può avere conseguenze critiche. Questo è un aspetto che ho imparato in prima persona all'PTSMAKE. Non si tratta solo di rispettare una tolleranza su un disegno, ma di capire l'ambiente in cui quel pezzo vivrà e le sfide uniche dell'industria che serve. La vera partnership nella produzione deriva dalla comprovata esperienza nei settori in cui la posta in gioco è più alta. Si tratta di creare fiducia dimostrando di aver già risolto i problemi più difficili.

Aerospazio e difesa: Dove il fallimento non è un'opzione

Nel settore aerospaziale, ogni grammo conta e ogni micron è importante. Le sfide principali che risolviamo sono il raggiungimento di un'estrema leggerezza senza compromettere l'integrità strutturale e il mantenimento di tolleranze incredibili per i componenti critici per il volo. Spesso si tratta di lavorare con materiali avanzati come le leghe di titanio e l'Inconel, notoriamente difficili da lavorare. La nostra esperienza in tornitura cnc di precisione ci permette di creare geometrie complesse per componenti come pale di turbine e raccordi strutturali, garantendo la conformità ai severi standard AS9100. È un mondo di produzione a zero difetti, dove la tracciabilità completa non è un bonus, ma un requisito.

Dispositivi medici: La precisione che salva le vite

L'industria dei dispositivi medici richiede una combinazione unica di precisione microscopica e purezza assoluta dei materiali. Lavoriamo spesso con materiali biocompatibili come il PEEK e l'acciaio inox 316L per strumenti chirurgici, impianti e componenti di apparecchiature diagnostiche. La sfida non consiste solo nelle tolleranze ristrette, ma anche nel garantire una finitura superficiale perfettamente liscia per evitare la contaminazione e garantire la sicurezza del paziente. Ogni pezzo che produciamo è corredato da una documentazione completa, che fornisce la tracciabilità completa dei materiali richiesta dalle normative FDA e ISO 13485. Si tratta di fornire componenti di cui ci si può fidare per il benessere del paziente.

| Focus sul settore | Sfida chiave | Competenza sui materiali | Requisito fondamentale |

|---|---|---|---|

| Aerospazio e Difesa | Alleggerimento e resistenza | Titanio, leghe di alluminio, Inconel | Zero difetti e tracciabilità completa |

| Dispositivi medici | Biocompatibilità e precisione | PEEK, acciaio inox 316L, Radel | Sterilità e sicurezza del paziente |

A differenza dei settori aerospaziale e medicale, in cui la vita o la morte sono in gioco, i settori automobilistico ed elettronico presentano una serie di sfide intense e uniche. Sebbene un componente difettoso del motore non possa causare la caduta di un aereo, può certamente danneggiare la reputazione di affidabilità e prestazioni di un marchio. Allo stesso modo, un microscopico difetto in un connettore può rendere inutilizzabile un complesso sistema robotico. È questa comprensione del contesto - sapere cosa conta davvero per ogni applicazione - che separa un semplice fornitore di componenti da un vero partner di produzione. Noi di PTSMAKE applichiamo la stessa mentalità rigorosa a ogni settore, adattando i nostri processi per soddisfare obiettivi specifici di prestazioni, scala e costi.

Automotive: Prestazioni e affidabilità

Per i nostri clienti del settore automobilistico ad alte prestazioni, l'attenzione è rivolta alla durata e alla potenza. Lavoriamo componenti per sistemi motore, trasmissioni personalizzate e sospensioni che devono resistere a calore, pressione e vibrazioni estremi. La sfida consiste nel mantenere tolleranze strette su acciai temprati e leghe di alluminio speciali che migliorano le prestazioni. Grazie alla tornitura CNC di precisione, creiamo raccordi e componenti di trasmissione personalizzati che si adattano perfettamente e funzionano in modo impeccabile in condizioni estreme. Non si tratta solo di realizzare un pezzo secondo le specifiche, ma di progettare un componente che contribuisca a vincere le gare e a costruire una reputazione di solida affidabilità. La struttura interna del materiale, in particolare la sua anisotropia5, può svolgere un ruolo cruciale per le sue prestazioni sotto stress.

Elettronica e robotica: La complessità della miniaturizzazione

Il mondo dell'elettronica e della robotica è un gioco di millimetri e micron. La sfida principale è la miniaturizzazione. Produciamo componenti minuscoli e intricati come alloggiamenti per sensori, connettori miniaturizzati e dissipatori di calore personalizzati. Questi componenti sono spesso caratterizzati da geometrie interne complesse e da dettagli ultrafini, essenziali per il funzionamento. Anche la scelta dei materiali è fondamentale, spesso si tratta di alluminio per la dissipazione del calore o di polimeri specializzati per l'isolamento. I nostri processi sono ottimizzati per produrre queste minuscole parti con una perfetta ripetibilità, garantendo che ogni alloggiamento di sensore o connettore funzioni esattamente come progettato, il che è fondamentale per l'affidabilità di complessi sistemi automatizzati.

| Focus sul settore | Sfida chiave | Competenza sui materiali | Requisito fondamentale |

|---|---|---|---|

| Automotive | Durata e prestazioni | Acciai temprati, alluminio 7075 | Resistenza allo stress e al calore |

| Elettronica e robotica | Miniaturizzazione e complessità | Alluminio 6061, PEEK, Delrin | Ripetibilità e precisione |

Avere competenze in settori specifici è fondamentale, ma cosa ci permette di ottenere risultati costanti in campi così diversi? Si tratta di una filosofia di base basata sul controllo dei processi e sulla collaborazione proattiva. Non basta prendere un file CAD e premere "start". Nella produzione ad alto rischio, il successo è determinato molto prima del taglio del primo chip. Si comincia con un'analisi approfondita del progetto stesso, lavorando a fianco dei nostri clienti per garantire che il pezzo sia ottimizzato non solo per l'uso finale, ma anche per la producibilità. Questo approccio aiuta a prevenire costosi ritardi e garantisce che il componente finale sia il più robusto ed economico possibile.

Il fattore unificante: L'impegno per il processo

Questo impegno è il filo conduttore che unisce il nostro lavoro nei settori aerospaziale, medico, automobilistico e robotico. È un sistema, non un suggerimento. Abbiamo costruito la nostra reputazione su una base di rigorosi controlli di qualità, integrati in ogni fase del processo produttivo.

Dalla progettazione alla consegna: Il nostro quadro di qualità

Questo quadro non è solo una serie di controlli, ma una mentalità. Siamo convinti che controllando il processo, i risultati seguiranno. Per esempio, nella nostra fase di revisione collaborativa del progetto (DFM), potremmo suggerire una piccola modifica a un raggio di raccordo che non influisce sulla funzione, ma migliora significativamente la durata dell'utensile e la finitura superficiale durante la fase di lavorazione. tornitura cnc di precisione processo. Questa conoscenza deriva da anni di esperienza ed è un aspetto molto apprezzato dai nostri clienti. Trasforma il rapporto da una semplice transazione a una vera e propria partnership, in cui siamo investiti nel successo del loro progetto fin dal primo giorno.

| Fase del processo | Punto d'azione | Vantaggi per il cliente |

|---|---|---|

| 1. Revisione della progettazione (DFM) | Collaborare all'ottimizzazione del design | Riduzione dei costi e miglioramento della qualità |

| 2. Verifica del materiale | Certificare e testare tutte le materie prime | Prestazioni e conformità garantite |

| 3. Ispezione in corso d'opera | Monitoraggio continuo con sonde CMM | Previene le deviazioni prima che si verifichino |

| 4. Controllo qualità finale | Rapporto dimensionale completo e controllo visivo | Fiducia in ogni parte consegnata |

Il successo in settori ad alto rischio come quello aerospaziale, medico, automobilistico ed elettronico non è casuale. È il risultato diretto della comprensione delle sfide specifiche di ciascun settore, dalla leggerezza alla biocompatibilità, dalle prestazioni alla miniaturizzazione. Questa competenza specialistica si fonda su una base universale di collaborazione proattiva, scienza dei materiali meticolosa e impegno costante nel controllo dei processi. Questa combinazione garantisce che ogni componente che forniamo sia pronto per il suo ruolo critico, indipendentemente dal settore in cui viene utilizzato.

Casi di studio: Da un progetto complesso a parti tornite perfette.

La teoria è una cosa, ma vedere per credere. Nel mondo della tornitura di precisione a controllo numerico, le specifiche tecniche riportate su un sito web non possono dire molto. Il vero banco di prova di un partner di produzione è la sua capacità di affrontare le sfide del mondo reale: le geometrie complesse, i materiali impegnativi e le tolleranze incredibilmente strette che definiscono l'ingegneria moderna. Come fa un team a passare da un file CAD complesso a un componente perfettamente finito? Non si tratta solo di disporre di attrezzature all'avanguardia, ma anche di risolvere i problemi in officina. Questi casi di studio tratti dal nostro lavoro all'PTSMAKE sono stati concepiti per togliere il sipario e mostrarvi esattamente come traduciamo progetti intricati in componenti tangibili e impeccabili. Vi illustreremo le sfide specifiche che i nostri clienti hanno dovuto affrontare, le soluzioni che abbiamo progettato e i risultati quantificabili che hanno fatto la differenza nei loro progetti. È qui che la precisione incontra la pratica.

Meccanismo di chiusura aerospaziale in Inconel 718

La sfida

Un cliente del settore aerospaziale richiedeva un componente di chiusura critico per un sistema di dispiegamento di satelliti. Il pezzo era realizzato in Inconel 718, una superlega notoriamente difficile da lavorare. Il progetto presentava fori interni profondi e intersecanti e richiedeva una tolleranza di posizione di ±0,005 mm tra gli elementi chiave. La sfida principale consisteva non solo nel rispettare la tolleranza, ma anche nel prevenire le sollecitazioni del materiale e nel garantire l'assenza di imperfezioni superficiali, poiché qualsiasi guasto in orbita sarebbe stato catastrofico.

La nostra soluzione

Abbiamo affrontato questo progetto con una strategia articolata. Il pezzo è stato lavorato su uno dei nostri centri di tornitura CNC multiasse, che ci ha permesso di completare la maggior parte delle operazioni in un'unica configurazione, riducendo al minimo la sovrapposizione delle tolleranze. Abbiamo utilizzato utensili in metallo duro rivestiti in ceramica progettati appositamente per l'Inconel, abbinati a un sistema di raffreddamento ad alta pressione per gestire il calore estremo generato durante il taglio. I nostri ingegneri hanno programmato percorsi utensile molto specifici per evitare bruschi cambi di direzione che potrebbero stressare il materiale. Ogni singolo pezzo è stato sottoposto a tastatura CMM in-process e a una rigorosa ispezione CMM finale.

Il risultato

Abbiamo consegnato con successo l'intero lotto di componenti, di cui 100% hanno soddisfatto o superato le specifiche richieste. Il nostro controllo di processo ha consentito di ottenere una tolleranza di posizionamento finale costantemente contenuta entro ±0,003 mm. Il cliente ha potuto procedere con il programma di assemblaggio in anticipo, contribuendo al successo del lancio del sistema.

L'ingegneria dietro la soluzione: Molto più che semplici macchine

Il successo di questi progetti non si è limitato a premere un pulsante su una macchina avanzata. È nato da una profonda comprensione della scienza dei materiali e delle dinamiche di lavorazione. La vera tornitura CNC di precisione richiede un approccio ingegneristico, in cui ogni decisione, dalla selezione degli utensili alla programmazione, è deliberata e informata. È la combinazione di esperienza e tecnologia che trasforma un potenziale incubo produttivo in una storia di successo ripetibile. Alla PTSMAKE, questa mentalità ingegneristica è alla base del nostro modo di operare, per garantire che non ci limitiamo a produrre pezzi, ma risolviamo le sfide di produzione fondamentali per i nostri partner. Questo processo comporta un'attenta analisi del comportamento del materiale sotto lo stress della lavorazione e la pianificazione di ogni fase per controllare il risultato con una precisione prevedibile.

Sfide per i materiali: Il caso Inconel

La lavorazione di un materiale come l'Inconel 718 è un classico esempio di come l'esperienza sia importante. Questa lega è nota per la sua incredibile resistenza alle alte temperature, ma questa stessa proprietà la rende incredibilmente difficile da tagliare. Ha la tendenza a subire gravi Tempra del lavoro6Il che significa che l'atto stesso di tagliare rende lo strato superficiale più duro e più difficile da lavorare ulteriormente. Un approccio standard porterebbe a una rapida usura degli utensili, a una scarsa finitura superficiale e a una perdita di precisione dimensionale. La nostra soluzione prevedeva l'utilizzo di velocità di taglio e avanzamenti specifici, basati sui dati dei nostri test interni, per rimanere al di sotto della soglia che causa un significativo indurimento. Anche la rigidità del nostro centro di tornitura CNC era fondamentale, in quanto qualsiasi vibrazione sarebbe stata amplificata, causando il chattering dell'utensile e un pezzo compromesso.

Da uno a diecimila: garantire la coerenza dei volumi

Le sfide di un progetto ad alto volume, come l'iniettore di carburante per auto, sono completamente diverse. In questo caso, l'obiettivo principale si sposta dalla produzione di un pezzo perfetto alla produzione di migliaia di pezzi perfetti identici. La chiave è la ripetibilità. La nostra soluzione si è basata su un tornio di tipo svizzero, una piattaforma ideale per la produzione in grandi volumi di componenti piccoli e complessi. Ma la macchina è solo una parte dell'equazione. Il processo che abbiamo costruito intorno ad essa, incorporando calibri automatici in-process e controllo statistico del processo (SPC), è stato ciò che ha garantito la coerenza. Monitorando continuamente le dimensioni critiche ed effettuando microregolazioni in tempo reale, potevamo prevenire le deviazioni prima che si verificassero, garantendo che ogni pezzo uscito dalla linea fosse un clone perfetto del primo.

| Caratteristica | Focus sulla prototipazione | Focus sulla produzione ad alto volume |

|---|---|---|

| Obiettivo primario | Convalidare il design e la funzione | Efficienza dei costi e ripetibilità |

| Utensili | Standard o semi-custom | Utensili altamente ottimizzati e personalizzati |

| Controllo del processo | Ispezione manuale, CMM | Ispezione automatizzata, SPC |

| Tempo di ciclo | Preoccupazione secondaria | Importante per i costi |

Il principio di partnership: come la collaborazione porta ai risultati

Un risultato di successo nella tornitura CNC di precisione è raramente una strada a senso unico. I risultati migliori emergono da una partnership collaborativa tra il cliente e il produttore. Per noi il nostro ruolo è più di un semplice fornitore: siamo un'estensione del vostro team di ingegneri. Ciò significa essere coinvolti tempestivamente, porre le domande giuste e offrire la nostra esperienza di produzione per contribuire a ottimizzare il progetto prima che venga tagliato un singolo chip. Questo approccio proattivo, spesso definito Design for Manufacturability (DFM), consiste nell'identificare e risolvere i potenziali problemi di produzione nella fase di progettazione, dove le modifiche sono più facili e meno costose da apportare. È questo spirito collaborativo che trasforma un buon pezzo in un ottimo pezzo e una semplice transazione in un rapporto di fiducia a lungo termine.

Alloggiamento per dispositivi medici in titanio grado 5

La sfida

Un'azienda di tecnologia medica ci ha contattato con un progetto per un alloggiamento di un dispositivo impiantabile a parete sottile in titanio grado 5. Il progetto era elegante, ma poneva notevoli ostacoli alla produzione. Il progetto era elegante, ma poneva notevoli problemi di produzione. Presentava angoli interni taglienti e uno spessore della parete non uniforme, con un elevato rischio di distorsione del pezzo e l'impossibilità di mantenere la tolleranza richiesta di ±0,003 mm durante la tornitura.

La nostra soluzione

Invece di limitarci a citare il progetto difficile, abbiamo avviato una revisione DFM con il loro team di ingegneri. Abbiamo proposto di aggiungere raggi minimi agli angoli interni per ridurre la concentrazione di stress e la pressione dell'utensile. Abbiamo anche collaborato alla razionalizzazione dello spessore delle pareti per creare una struttura più stabile per la lavorazione. Una volta ottimizzato il progetto, abbiamo utilizzato un tornio svizzero a 9 assi con un sistema di raffreddamento ad alta pressione e utensili vivi specializzati per lavorare il componente. Il processo DFM è stato la vera chiave del successo.

Il risultato

Il pezzo riprogettato non solo era producibile entro i limiti di tolleranza, ma anche intrinsecamente più resistente grazie alla geometria migliorata. Abbiamo ottenuto una conformità del pezzo di 100% e l'analisi interna del nostro cliente ha dimostrato che il processo DFM ha permesso di risparmiare circa 20% sul costo finale del pezzo, evitando la necessità di utensili più complessi e tempi di ciclo più lenti. Ma soprattutto, ha evitato settimane di potenziali ritardi nella produzione.

| Il nostro contributo | Impatto aziendale del cliente |

|---|---|

| Feedback DFM | Costo dei pezzi più basso, lancio più rapido |

| Qualità costante | Riduzione dei guasti di assemblaggio |

| Consegna puntuale | Tempistiche di progetto prevedibili |

| Comunicazione proattiva | Riduzione dei costi di gestione |

Questi casi di studio evidenziano un principio fondamentale: il successo nella tornitura CNC di precisione non deriva solo da macchinari avanzati. È il prodotto di una profonda competenza ingegneristica, di una collaborazione proattiva e di un'incessante attenzione alla risoluzione delle sfide principali del cliente. Integrando il Design for Manufacturability e un rigoroso controllo dei processi, andiamo oltre la semplice produzione di pezzi e forniamo un valore tangibile che ha un impatto sui progetti, sulle tempistiche e sui profitti dei nostri clienti. Questo è lo standard di partnership a cui aspiriamo in PTSMAKE.

L'angolo dell'ingegnere progettista: DFM per la tornitura di precisione.

Come ingegnere progettista, il vostro obiettivo principale è creare soluzioni innovative che risolvano problemi complessi. Realizzate meticolosamente ogni dettaglio del vostro modello CAD, assicurandovi che soddisfi tutti i requisiti funzionali. Ma cosa succede quando il progetto perfetto incontra la realtà della produzione? È qui che la progettazione per la producibilità (DFM) diventa il vostro più potente alleato, soprattutto nel mondo della produzione. tornitura cnc di precisione. Il DFM non significa compromettere la vostra visione, ma ottimizzarla per una produzione efficiente, economica e ripetibile. È il ponte tra un'idea brillante e un pezzo tangibile di alta qualità che arriva in tempo e nel rispetto del budget. Trascurare i principi della DFM può portare a un aumento imprevisto dei costi, a ritardi nella produzione e a pezzi che non soddisfano le specifiche critiche. Una semplice regolazione, come la sostituzione di uno spigolo interno con un raggio adatto a un utensile da taglio standard, può fare la differenza tra un tempo di ciclo di 10 minuti e uno di 30 minuti.

Noi di PTSMAKE consideriamo il DFM come un processo collaborativo. Collaboriamo con ingegneri come voi per perfezionare i progetti prima che venga tagliato un singolo pezzo di metallo. Questa sezione è il vostro angolo: un luogo dove trovare consigli pratici e attuabili appresi in anni di esperienza diretta. Esploreremo tre aree critiche: come ottimizzare le tolleranze strette senza spendere troppo, le migliori pratiche per la progettazione di filettature interne ed esterne per evitare le insidie più comuni e come effettuare selezioni strategiche di materiali che bilanciano funzione, costo e lavorabilità. Si tratta di uno sguardo all'interno della mente del macchinista, che vi fornirà gli spunti per fare del vostro prossimo componente tornito di precisione una storia di successo produttivo fin dall'inizio.

La ricerca della precisione è il cuore dell'ingegneria, ma le tolleranze più strette del necessario sono una fonte comune di costi gonfiati nella tornitura CNC. Ogni punto decimale in più su un'indicazione di tolleranza può avere un impatto esponenziale sui tempi di lavorazione, sui requisiti degli utensili e sui processi di ispezione. La chiave è specificare tolleranze strette solo quando sono funzionalmente critiche.

Ottimizzazione delle tolleranze strette

Il raggiungimento di un'elevata precisione è una danza tra l'intento del progetto, le proprietà del materiale e le capacità della macchina. Le scelte progettuali giocano un ruolo fondamentale nella facilità e nella costanza con cui possiamo mantenere una tolleranza ristretta.

Il design delle funzioni e il suo impatto

Considerate la geometria del pezzo. I componenti lunghi e sottili sono più soggetti a deflessioni e vibrazioni durante la lavorazione, rendendo difficile mantenere diametri e rettilineità uniformi. Un rapporto lunghezza/diametro più elevato richiede spesso un supporto aggiuntivo, come una contropunta, e velocità di taglio più basse, con conseguente aumento del tempo ciclo. Analogamente, scanalature profonde o fori con diametri ridotti richiedono utensili specializzati a lunga gittata, meno rigidi e più inclini alla rottura. L'aggiunta di un piccolo raggio agli angoli interni è una delle regolazioni DFM più efficaci. Un angolo interno tagliente non può essere creato da un utensile rotante, ma richiede un processo secondario come l'elettroerosione, con un notevole aumento dei costi. Progettando con un raggio leggermente superiore al raggio d'angolo dell'utensile standard, è possibile ottenere una lavorazione più rapida e stabile. Questo approccio non solo riduce i costi, ma migliora anche l'integrità strutturale del pezzo, riducendo al minimo le concentrazioni di stress, un fattore critico per l'affidabilità del componente finale. Il comportamento intrinseco del materiale può influenzare il modo in cui reagisce alle sollecitazioni della lavorazione, incidendo sulle dimensioni finali del pezzo.

Scelta del materiale e stabilità

Il materiale scelto è importante quanto la geometria. I diversi materiali si comportano in modo diverso sotto le sollecitazioni e il calore del processo di taglio. I materiali più morbidi, come l'alluminio 6061, sono generalmente facili da lavorare, ma la loro espansione termica può rendere difficile il mantenimento di tolleranze estremamente strette senza un ambiente climatizzato. I materiali più duri, come l'acciaio inox 316, sono più stabili ma richiedono velocità di taglio più basse e causano una maggiore usura degli utensili. Nel nostro lavoro con i clienti, abbiamo riscontrato che la comprensione delle caratteristiche di un materiale Anisotropia7 può essere fondamentale per i pezzi che richiedono una precisione estrema.

| Materiale | Valutazione della lavorabilità (rispetto all'acciaio 1212) | Stabilità termica | Considerazioni chiave per la tornitura |

|---|---|---|---|

| Alluminio 6061-T6 | 90% | Moderato | Può essere "gommoso"; è possibile ottenere una buona finitura superficiale. |

| Acciaio inox 304 | 45% | Alto | Il lavoro si indurisce; richiede un assetto rigido e strumenti affilati. |

| SETTIMANA | 55% | Molto alto | Abrasivo e richiede utensili specifici; bassa conducibilità termica. |

| Delrin (acetale) | 80% | Buono | Eccellente per tolleranze strette, ma può essere fragile con pareti sottili. |

Questa tabella mostra che la lavorabilità non è l'unico fattore. La stabilità di un materiale e la sua tendenza all'indurimento sono fattori cruciali nella pianificazione di un progetto di successo. tornitura cnc di precisione processo.

Al di là delle tolleranze, la progettazione delle filettature e la selezione dei materiali sono due aree in cui un'attenta DFM può produrre vantaggi significativi sia per le prestazioni dei pezzi che per i costi complessivi del progetto. Questi elementi sono interconnessi e devono essere considerati insieme nelle prime fasi del processo di progettazione.

Progettazione di filettature interne ed esterne

Le filettature sembrano semplici, ma sono una fonte frequente di problemi di produzione. L'errore più comune è quello di specificare passi di filettatura non standard o dimensioni personalizzate. Anche se a volte è necessario, questo richiede l'uso di utensili personalizzati, che aggiungono tempi e costi considerevoli al progetto. Quando possibile, attenersi a sistemi di filettatura standard come UNC (Unified National Coarse) o UNF (Unified National Fine).

Problemi comuni di filettatura e soluzioni

Un altro dettaglio critico è la creazione di uno spazio adeguato per l'utensile di filettatura. Per le filettature esterne, assicurarsi che vi sia un sottosquadro o una scanalatura di rilievo sulla spalla dove termina la filettatura. In questo modo l'utensile può uscire dal taglio in modo pulito senza urtare la spalla. Per le filettature interne, soprattutto nei fori ciechi, è fondamentale progettare il foro più profondo della lunghezza della filettatura richiesta. Questo "rilievo della filettatura" offre spazio per l'accumulo di trucioli e consente all'utensile di maschiatura o filettatura di completare la filettatura finale senza che si verifichi uno schiacciamento. Se non si tiene conto di questo aspetto, si possono verificare rotture degli utensili, danni ai pezzi e costose rilavorazioni.

| Errore comune | Conseguenza | Soluzione DFM |

|---|---|---|

| Infilaggio su una spalla | Arresto dello strumento, ultimo thread incompleto. | Aggiungere una scanalatura in rilievo o un sottosquadro. |

| Filettatura sul fondo di un foro cieco | Rottura dell'utensile, impaccamento dei trucioli, filettature deboli. | Praticare un foro più profondo della lunghezza della filettatura richiesta. |

| Specificare dimensioni di filettatura non standard | Richiede utensili personalizzati e costosi. | Utilizzare filettature standard UNC/UNF/Metriche. |

| Richiami di filettatura incompleti | Ambiguità, possibilità di parti non corrette. | Specificare il tipo di filettatura, le dimensioni, il passo e la classe (ad esempio, 1/4"-20 UNC-2B). |

Selezione del materiale in base alla funzione e al costo

La scelta del materiale giusto è un atto di equilibrio. È necessario un materiale che soddisfi i requisiti funzionali del pezzo - forza, resistenza chimica, tolleranza alla temperatura - ma bisogna anche considerare il suo impatto sul processo di produzione. Il costo della materia prima è solo una parte dell'equazione; la sua lavorabilità è altrettanto importante. Un materiale difficile da lavorare comporta tempi di ciclo più lunghi, maggiore usura degli utensili e un costo finale del pezzo più elevato, anche se la materia prima è di per sé poco costosa. Ad esempio, il titanio è una scelta eccellente per applicazioni leggere e ad alta resistenza, ma la sua scarsa conducibilità termica e la tendenza all'indurimento da lavoro lo rendono uno dei materiali più difficili da tornire, facendo lievitare i costi di lavorazione. Al contrario, una lega di ottone lavorabile liberamente potrebbe offrire prestazioni sufficienti per un'applicazione diversa a una frazione del costo totale di produzione. In PTSMAKE, i nostri ingegneri possono aiutarvi a superare questi compromessi, spesso suggerendovi materiali alternativi che offrono le prestazioni di cui avete bisogno senza il prezzo elevato della lavorazione.

Concentrandosi su questi principi pratici di DFM per le tolleranze, le filettature e i materiali, è possibile semplificare in modo significativo la transizione dalla progettazione alla produzione. Questo approccio proattivo non solo fa risparmiare tempo e denaro, ma favorisce anche una partnership più forte tra voi e il vostro partner di produzione.

Un'efficace progettazione per la producibilità nella tornitura CNC di precisione si basa su alcuni principi fondamentali. Si tratta di specificare tolleranze strette solo se necessarie dal punto di vista funzionale, poiché la scelta del materiale e le caratteristiche geometriche hanno un impatto diretto sulla realizzabilità. La standardizzazione delle filettature e il corretto gioco degli utensili evitano costose lavorazioni e rilavorazioni personalizzate. Infine, la scelta dei materiali richiede un equilibrio tra i requisiti funzionali e la loro lavorabilità per ottimizzare prestazioni e costi. Queste considerazioni trasformano un buon progetto in un pezzo prodotto con successo.

Opzioni complete di finitura superficiale e post-elaborazione.

Un pezzo perfettamente lavorato è solo metà della storia. Il viaggio da un blocco di metallo grezzo a un componente finale e funzionale spesso comporta fasi critiche di finitura e post-lavorazione. Non si tratta di semplici ripensamenti estetici, ma di elementi fondamentali per le prestazioni, la durata e l'estetica del pezzo. Pensate a questo aspetto: il processo di tornitura CNC di precisione crea la forma, ma la finitura superficiale conferisce al pezzo la sua armatura e la sua identità. È ciò che protegge un componente dalla corrosione in un ambiente difficile, riduce l'attrito in un gruppo in movimento o lo prepara per il marchio finale. Per gli ingegneri e i responsabili degli approvvigionamenti, la gestione di più fornitori per la lavorazione, la finitura e l'assemblaggio può essere un incubo logistico, con rischi di ritardi, errori di comunicazione e qualità incoerente. Ecco perché un approccio one-stop-shop è così prezioso. Noi di PTSMAKE integriamo questi servizi per fornire un flusso di lavoro continuo, assicurando che il pezzo che lascia la nostra struttura sia veramente completo e pronto per l'applicazione. Controllando l'intero processo, manteniamo le tolleranze strette e gli standard di qualità stabiliti durante la fase di lavorazione iniziale. Questo approccio olistico semplifica la vostra catena di fornitura e garantisce un prodotto finale migliore.

Finiture protettive ed estetiche

Questi trattamenti sono progettati per proteggere il pezzo dai fattori ambientali, migliorandone al contempo l'estetica. La finitura giusta dipende interamente dall'applicazione, dal materiale e dal risultato desiderato.

Anodizzazione (tipo II e III)

Principalmente per l'alluminio, l'anodizzazione crea uno strato di ossido duro e resistente alla corrosione sulla superficie.

- Anodizzazione di tipo II: È l'anodizzazione standard o "decorativa". Offre una buona resistenza alla corrosione e può essere tinta in vari colori, il che la rende ideale per i prodotti di consumo e i componenti architettonici. È conforme agli standard MIL-A-8625 Tipo II.

- Anodizzazione di tipo III (Hardcoat): Questo processo crea uno strato molto più spesso, denso e duro, che offre una resistenza superiore all'usura e all'abrasione. Viene spesso utilizzato per applicazioni ad alte prestazioni nei settori aerospaziale e automobilistico, dove la durata è fondamentale. È conforme a MIL-A-8625 Tipo III.

Placcatura

La placcatura consiste nel depositare un sottile strato di un altro metallo sulla superficie del pezzo per conferirgli proprietà specifiche.

| Tipo di finitura | Beneficio primario | Materiali comuni | Applicazione tipica |

|---|---|---|---|

| Nichelatura | Resistenza alla corrosione/all'usura, lubrificazione | Acciaio, ottone, alluminio | Raccordi idraulici, elettronica |

| Cromatura | Durezza, facilità di pulizia, estetica | Acciaio, alluminio, plastica | Rifiniture per autoveicoli, strumenti |

| Zincatura | Eccellente resistenza alla corrosione (sacrificale) | Acciaio, ferro | Elementi di fissaggio, ferramenta, staffe |

Trattamenti per il miglioramento delle prestazioni

Al di là dell'aspetto estetico e della protezione di base, alcuni trattamenti modificano radicalmente le proprietà del materiale di un pezzo per soddisfare criteri di prestazione esigenti. Questi processi sono spesso specificati nella fase iniziale di progettazione, in quanto possono influenzare le dimensioni ottenute durante la tornitura CNC di precisione. Un partner di produzione esperto pianifica queste modifiche fin dall'inizio. Ad esempio, se un pezzo richiede un trattamento termico, potrebbe essere necessario lavorarlo con dimensioni di pretrattamento leggermente diverse per tenere conto di eventuali espansioni o contrazioni del materiale. Questa previsione è fondamentale per mantenere i requisiti di tolleranza finali. Ignorare questi effetti può portare a pezzi fuori specifica, causando costose rilavorazioni o scarti. È qui che l'esperienza nella gestione dell'intero ciclo di produzione diventa un vantaggio significativo. Capiamo come ogni fase influisca su quella successiva, assicurando che il pezzo finale sia esattamente come l'ingegnere l'aveva immaginato.

Trattamento termico

Si tratta di un processo di riscaldamento e raffreddamento controllato che altera la microstruttura di un metallo. I processi più comuni includono:

- Tempra: Aumenta la forza e la resistenza all'usura.

- Ricottura: Ammorbidisce il metallo, rendendolo più facile da lavorare o da modellare.

- Alleviare lo stress: Riduce le sollecitazioni interne causate dalla lavorazione.

Passivazione

Un processo chimico per l'acciaio inossidabile e altre leghe che rimuove il ferro libero dalla superficie e forma uno strato passivo e non reattivo. Ciò aumenta significativamente la resistenza alla corrosione senza modificare le dimensioni del pezzo. È un requisito standard per le applicazioni mediche e alimentari, spesso eseguito in base a specifiche come ASTM A967. Questo trattamento è particolarmente efficace per i pezzi realizzati in austenitico8 gradi di acciaio inossidabile.

Elettrolucidatura

Spesso descritto come placcatura inversa, questo processo elettrochimico rimuove uno strato microscopico di materiale dalla superficie. Il risultato è una finitura brillante, liscia e ultra-pulita. Sbavando, migliorando la resistenza alla corrosione e riducendo l'attrito superficiale, è ideale per impianti medici, apparecchiature farmaceutiche e componenti di semiconduttori.

| Trattamento | Funzione primaria | Vantaggi principali | Variazione dimensionale |

|---|---|---|---|

| Trattamento termico | Modificare la microstruttura | Aumento della durezza/morbidezza | Potenziale di lieve cambiamento |

| Passivazione | Rimuovere i contaminanti di superficie | Maggiore resistenza alla corrosione | Nessuno |

| Elettrolucidatura | Superficie liscia e pulita | Riduzione dell'attrito e miglioramento dell'igiene | Rimozione di materiale minore |

Servizi di marcatura e assemblaggio

Le fasi finali del processo di produzione prevedono la preparazione dei pezzi per l'identificazione e l'integrazione in un prodotto più grande. Il consolidamento di questi servizi con il vostro partner di lavorazione elimina le spese di spedizione, movimentazione e coordinamento, che sono spesso fonte di ritardi e potenziali danni. Quando i pezzi passano da un fornitore all'altro, la catena di custodia si interrompe e la responsabilità per la qualità può diventare confusa. Nei progetti passati di PTSMAKE, abbiamo visto i clienti accorciare significativamente i tempi di assemblaggio del prodotto finale affidandoci la gestione dei sottogruppi. Ad esempio, invece di spedire al cliente dieci singoli componenti da assemblare, noi consegniamo un'unica unità preassemblata e sottoposta a controlli di qualità. Questo non solo fa risparmiare tempo e manodopera, ma riduce anche la complessità della gestione dell'inventario. Il rapporto si trasforma da semplice fornitore di componenti a vero e proprio partner di produzione che investe nell'efficienza dell'intera linea di produzione.

Incisione laser

Questo processo utilizza un raggio laser focalizzato per marcare in modo permanente la superficie di un pezzo. È ideale per aggiungere:

- Numeri di parte

- Numeri di serie

- Loghi e branding

- Codici QR o codici a barre per la tracciabilità

L'incisione laser è incredibilmente precisa e non aggiunge alcun materiale estraneo né crea significative sollecitazioni superficiali, rendendola un metodo di identificazione pulito e permanente.

Servizi di assemblaggio di parti

Molti componenti lavorati CNC fanno parte di un assemblaggio più ampio. L'offerta di servizi di assemblaggio offre un valore immenso, semplificando la catena di fornitura del cliente. Si va da compiti semplici come l'installazione di elicoidali e inserti a pressione a sottoassiemi più complessi che coinvolgono più componenti, elementi di fissaggio e cablaggi.

| Servizio | Vantaggi per un responsabile degli acquisti | Aspetto del controllo qualità |

|---|---|---|

| Finitura integrata | Meno PO, un unico punto di contatto | Standard di qualità coerenti in tutti i processi |

| Incisione laser | Tracciabilità completa, pezzi pronti per l'inventario | Garanzia di chiarezza e permanenza del marchio |

| Sottogruppo | Riduzione della manodopera interna, tempi di consegna più brevi | Testato per l'adattamento e il funzionamento prima della spedizione |

Una serie completa di opzioni di finitura superficiale e post-lavorazione trasforma un'officina meccanica in un partner di produzione a servizio completo. Dai rivestimenti protettivi ai trattamenti che migliorano le prestazioni, fino alla marcatura finale e all'assemblaggio, questi servizi a valore aggiunto sono estensioni critiche del processo di tornitura CNC di precisione. L'integrazione di queste fasi sotto lo stesso tetto snellisce la catena di fornitura, assicura un controllo di qualità costante e, in ultima analisi, fornisce un prodotto più affidabile e completo pronto per l'applicazione finale, facendovi risparmiare tempo e complessità logistiche.

Il nostro impegno costante per la garanzia di qualità!

Nella produzione di precisione, "qualità" non è solo una parola d'ordine: è il fondamento stesso della fiducia e dell'affidabilità. Un singolo componente non conforme alle specifiche può causare guasti catastrofici alla catena di montaggio, costosi richiami di prodotti o addirittura rischi per la sicurezza. Ecco perché in PTSMAKE il nostro approccio alla garanzia di qualità non è un passo finale, ma una filosofia incorporata in ogni singola azione che compiamo. Siamo convinti che la vera qualità sia progettata fin dall'inizio, non solo ispezionata alla fine. Questo impegno consiste nel creare fiducia in ogni pezzo che forniamo, assicurando che ciò che ricevete sia esattamente ciò che avete progettato.

Come si presenta quindi un sistema di garanzia della qualità veramente efficace per tornitura cnc di precisione? È un processo proattivo e sistematico progettato per prevenire i difetti prima che si verifichino. Si tratta di un approccio in più fasi che inizia con un'accurata revisione del progetto e prosegue con il monitoraggio in corso d'opera, l'ispezione finale con apparecchiature avanzate e una documentazione completa. È una cultura di meticolosa attenzione ai dettagli, sostenuta da processi certificati come ISO 9001. Non ci limitiamo a trovare i problemi, ma eliminiamo la possibilità che si presentino. Il nostro obiettivo è quello di fornirvi non solo un pezzo, ma anche la massima tranquillità.

Controllo qualità proattivo e reattivo

Molti fornitori praticano un controllo qualità reattivo, in cui ispezionano i pezzi solo alla fine della produzione. Noi operiamo in modo diverso. Il nostro modello di controllo qualità proattivo è progettato per identificare e correggere i potenziali problemi in ogni fase del processo produttivo.

| Approccio | Controllo qualità reattivo (il vecchio metodo) | Garanzia di qualità proattiva (il metodo PTSMAKE) |

|---|---|---|

| Focus | Individuare i difetti dopo che si sono verificati. | Impedire che si verifichino difetti. |

| Tempistica | Solo ispezione di fine linea. | Integrato nell'intero processo. |

| Risultato | Tassi di scarto più elevati, possibilità di ritardi. | Qualità costante, consegne puntuali, costi ridotti. |

| Impatto sul cliente | Rischio di ricevere pezzi non conformi. | La sicurezza di ricevere pezzi perfetti, ogni volta. |

Questo atteggiamento proattivo è il nostro impegno costante nei vostri confronti. È il modo in cui garantiamo che ogni componente, dal primo prototipo alla produzione completa, soddisfi i più alti standard di precisione ed eccellenza.

Il nostro processo di garanzia della qualità è un percorso strutturato su quattro pilastri fondamentali. Abbiamo perfezionato questo sistema nel corso di anni di collaborazione con clienti in settori esigenti come quello aerospaziale e dei dispositivi medici. Tutto inizia molto prima di effettuare il primo taglio.

Fase 1: Il progetto di successo - Revisione iniziale del progetto