State pianificando un progetto critico che richiede pezzi di precisione, ma la scelta del partner sbagliato per la lavorazione CNC potrebbe comportare costosi ritardi, problemi di qualità e sforamenti del budget che potrebbero far deragliare l'intera tempistica.

Il giusto partner per i servizi di lavorazione CNC di precisione combina attrezzature avanzate, sistemi di qualità comprovati, esperienza nei materiali e comunicazione affidabile per fornire risultati coerenti dal prototipo alla produzione, rispettando i requisiti e le scadenze specifiche del settore.

In PTSMAKE ho lavorato con centinaia di team di produzione che si sono trovati ad affrontare esattamente questa sfida. La differenza tra un progetto di successo e uno problematico spesso si riduce a porre le domande giuste in anticipo. I responsabili degli acquisti più intelligenti si concentrano sulle capacità tecniche, sulle certificazioni e sui processi di comunicazione, piuttosto che sul solo prezzo. Questa guida vi illustra i fattori chiave che separano i partner affidabili per la lavorazione CNC da quelli che creano grattacapi, oltre a criteri di valutazione pratici che potrete utilizzare immediatamente.

Versatilità dei materiali: Soddisfare le diverse esigenze del settore?

Vi è mai capitato che il vostro progetto fosse compromesso dalle limitazioni dei materiali? La scelta di un materiale non ideale comporta il rischio di ritardi nel progetto o di insuccessi nelle prestazioni, aggiungendo stress e costi inutili?

La vera forza di un servizio di lavorazione CNC di precisione risiede nella versatilità dei materiali. Consente la lavorazione di una vasta gamma di metalli, plastiche e materiali compositi, garantendo la scelta delle proprietà del materiale perfetto - resistenza, peso o biocompatibilità - per qualsiasi applicazione specifica.

La scelta dei materiali è la chiave di volta di qualsiasi progetto ingegneristico di successo. La scelta ha un impatto diretto su tutto, dalle prestazioni alla durata, dai costi alla producibilità. È qui che la flessibilità della lavorazione CNC si fa sentire. Non si tratta solo di tagliare il metallo, ma di modellare la soluzione ideale a partire dal materiale più adatto.

I gruppi di materiali principali

Nei progetti dell'PTSMAKE lavoriamo in genere con tre categorie principali di materiali, ognuno dei quali offre una serie di proprietà uniche che possono essere adattate a esigenze specifiche.

1. I metalli: I cavalli di battaglia dell'industria

I metalli sono spesso la scelta predefinita per le applicazioni che richiedono elevata forza, durata e resistenza termica.

- Alluminio (ad esempio, 6061, 7075): Apprezzato per l'eccellente rapporto forza-peso e la naturale resistenza alla corrosione. È un prodotto ideale per i componenti aerospaziali, le parti automobilistiche e gli involucri dell'elettronica di consumo.

- Acciaio (ad esempio, acciaio inox 304/316, acciai per utensili): Conosciuto per la sua tenacità, durezza e versatilità. L'acciaio inossidabile è fondamentale per i dispositivi medici e le attrezzature alimentari, mentre gli acciai per utensili sono essenziali per la creazione di stampi e matrici.

- Titanio: Questo materiale di qualità superiore offre la stessa resistenza dell'acciaio a circa la metà del peso, oltre a un'eccezionale resistenza alla corrosione e biocompatibilità. È indispensabile nelle applicazioni aerospaziali e di impianti medici ad alte prestazioni.

| Tipo di metallo | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Alluminio 6061 | Buona resistenza, lavorabilità e saldabilità | Componenti strutturali, elettronica |

| Acciaio inox 304 | Resistenza alla corrosione, formabilità | Strumenti medici, utensili da cucina |

| Titanio (Ti-6Al-4V) | Alta resistenza/peso, biocompatibile | Parti aerospaziali, impianti medici |

2. Plastica e polimeri: Leggeri e adattabili

Le plastiche moderne offrono una notevole gamma di proprietà, dalla resistenza chimica all'isolamento elettrico. Spesso sono più facili e veloci da lavorare, il che può comportare notevoli vantaggi in termini di costi. Materiali come il PEEK, il Delrin (POM) e il Policarbonato sono perfetti per creare pezzi complessi e leggeri che non richiedono la forza bruta del metallo.

3. Compositi: Progettati per le prestazioni

I compositi come la fibra di carbonio sono all'avanguardia nell'innovazione dei materiali. Combinando materiali diversi, ottengono proprietà impossibili da raggiungere con una sola sostanza. La lavorazione dei compositi richiede conoscenze specialistiche a causa della loro natura abrasiva e della tendenza alla delaminazione, ma i risultati sono pezzi con una rigidità incredibile e un peso minimo. I loro proprietà anisotrope1 devono essere considerati con attenzione durante le fasi di progettazione e produzione, per garantire che la resistenza sia orientata correttamente.

Al di là della semplice conoscenza dei materiali che possono essere lavorati, la vera abilità sta nel selezionare quello ottimale per un settore e un'applicazione specifici. Un materiale perfetto per un dispositivo elettronico di consumo potrebbe fallire in modo catastrofico in un contesto aerospaziale. Un partner affidabile di servizi di lavorazione cnc di precisione non si limita a tagliare i pezzi, ma fornisce indicazioni sulla selezione dei materiali per garantire il successo del progetto.

Selezione strategica dei materiali per i settori chiave

Nel corso degli anni, abbiamo osservato chiari schemi nelle scelte dei materiali in diversi settori. Non si tratta di seguire le tendenze, ma di allineare la scienza dei materiali alle esigenze operative del mondo reale.

Aerospaziale e difesa

Questo settore è definito da un obiettivo primario: massimizzare la resistenza riducendo al minimo il peso. Ogni grammo conta.

- Materiali: Leghe di titanio, alluminio ad alta resistenza (7075) e compositi in fibra di carbonio sono standard.

- Perché: Questi materiali possono resistere a temperature, pressioni e sollecitazioni meccaniche estreme senza aggiungere massa inutile. L'attenzione è rivolta soprattutto alle prestazioni e alla sicurezza.

Settore medico e sanitario

In questo caso, i requisiti si spostano sulla biocompatibilità, la sterilizzabilità e la precisione. Le parti devono essere sicure per il contatto umano e devono resistere a ripetuti cicli di sterilizzazione.

- Materiali: Sono comuni l'acciaio inossidabile di grado medicale (316L), il titanio e le plastiche ad alte prestazioni come il PEEK e il Radel.

- Perché: Questi materiali non reagiscono con i fluidi corporei, sono atossici e possono sopportare metodi di pulizia aggressivi come l'autoclave.

Automotive

Il mondo dell'automobile è un gioco di equilibri tra prestazioni, durata ed economicità della produzione di massa.

- Materiali: Un mix di alluminio per la leggerezza, varie leghe di acciaio per l'integrità strutturale e plastiche resistenti come ABS e Nylon per i componenti interni.

- Perché: L'obiettivo è creare componenti affidabili e duraturi che soddisfino gli obiettivi di prestazione senza rendere il veicolo finale proibitivo.

| Industria | Requisito primario | Materiali comuni |

|---|---|---|

| Aerospaziale | Rapporto forza-peso | Titanio, alluminio 7075, materiali compositi |

| Medico | Biocompatibilità | Acciaio inox 316L, PEEK, titanio |

| Automotive | Durata e costi | Leghe di acciaio, alluminio 6061, ABS |

| Elettronica | Termico ed elettrico | Alluminio, rame, policarbonato |

In passato, abbiamo scoperto che il passaggio da un componente tradizionale in acciaio a un pezzo in alluminio 7075 lavorato con precisione può ridurre il peso di oltre 50%, mantenendo l'integrità strutturale richiesta. Ciò evidenzia come la scelta ponderata dei materiali, consentita dalla versatile lavorazione CNC, possa sbloccare una significativa innovazione di prodotto.

La versatilità di un servizio di lavorazione cnc di precisione di qualità è definita dalla sua capacità di lavorare con un ampio spettro di materiali. Questa flessibilità consente agli ingegneri di selezionare la sostanza perfetta per qualsiasi applicazione, dai metalli ad alta resistenza come il titanio per il settore aerospaziale alle plastiche biocompatibili come il PEEK per i dispositivi medici. La comprensione di queste proprietà dei materiali e del loro allineamento con le esigenze specifiche del settore è fondamentale per trasformare i progetti innovativi in prodotti affidabili e ad alte prestazioni, in grado di soddisfare gli obiettivi di budget e di performance.

Efficienza ed economicità nella produzione.

Vi siete mai trovati di fronte a colli di bottiglia produttivi che gonfiano i costi e ritardano le tempistiche? I processi manuali e i lunghi tempi di configurazione stanno intaccando il budget del vostro progetto e causano stress inutile?

I servizi di lavorazione CNC di precisione aumentano l'efficienza grazie all'automazione e al funzionamento continuo, che riducono drasticamente i costi di manodopera, gli sprechi di materiale e i cicli di produzione. Si tratta quindi di un metodo altamente conveniente per la creazione di prototipi iniziali e la scalata a serie complete.

I pilastri dell'efficienza della lavorazione CNC

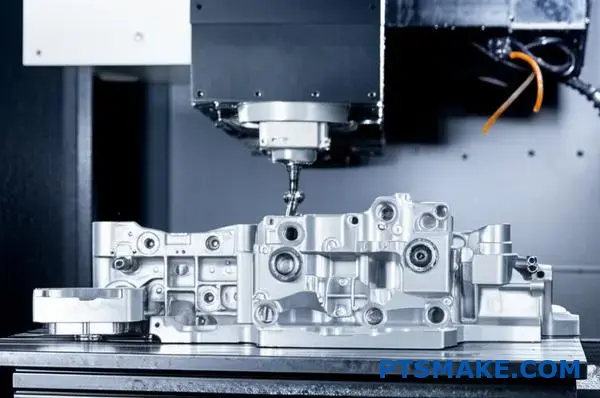

Il vantaggio principale di qualsiasi servizio di lavorazione CNC di precisione risiede nel suo approccio sistematico alla produzione. Non si tratta solo di tagliare il metallo, ma di creare un processo di produzione snello, ripetibile e altamente efficiente. Questa efficienza si basa su tre pilastri principali: automazione, funzionamento continuo e procedure di impostazione ottimizzate. Ogni elemento lavora insieme per trasformare un progetto digitale in un pezzo fisico con un attrito minimo.

Il potere dell'automazione

L'automazione è il motore della lavorazione CNC. Una volta programmata con il modello CAD e impostati gli utensili, la macchina può eseguire operazioni complesse con un intervento umano minimo. È un mondo a parte rispetto alla lavorazione manuale, che richiede l'attenzione costante di un operatore esperto per ogni singolo taglio. Questo processo automatizzato elimina quasi del tutto il rischio di errore umano, portando a un'eccezionale coerenza dal primo al decimillesimo pezzo. Questa ripetibilità è indispensabile in settori come quello aerospaziale e dei dispositivi medici, dove anche la più piccola deviazione può avere conseguenze significative. Inoltre, l'automazione consente ai tecnici specializzati di spostare la loro attenzione dalle attività manuali ripetitive ad attività di maggior valore come la programmazione, l'ottimizzazione dei processi e il controllo qualità.

Ottenere un funzionamento "Lights-Out" 24/7

Una delle funzionalità più potenti dei moderni centri CNC è la capacità di operare 24 ore su 24, spesso definita produzione "a luci spente". Queste macchine possono continuare a produrre durante la notte e nei fine settimana, anche dopo che l'ultimo dipendente è andato a casa. Ciò aumenta drasticamente la capacità di produzione di una struttura senza la necessità di un maggiore ingombro fisico. Nei progetti passati di PTSMAKE, abbiamo utilizzato questa capacità 24/7 per rispettare scadenze estremamente strette per i clienti, trasformando quello che sarebbe stato un progetto di più settimane in uno completato in pochi giorni. Questa capacità di massimizzare il tempo di attività delle macchine è un fattore decisivo per accelerare le tempistiche dei progetti. Il software CAM avanzato è in grado di tradurre accuratamente le complesse intenzioni progettuali, comprese le specifiche più complesse, da Dimensionamento e tolleranza geometrica (GD&T)2direttamente in un codice macchina impeccabile.

Riduzione dei tempi di installazione

Il tempo di attrezzaggio, ovvero il periodo di preparazione di una macchina per un nuovo lavoro, può essere una delle principali fonti di inefficienza. Tuttavia, le moderne pratiche CNC hanno ridotto in modo significativo questi tempi morti. Tecniche come il cambio rapido degli utensili, le attrezzature standardizzate e i sistemi di pallet consentono agli operatori di preparare il lavoro successivo mentre quello attuale è ancora in corso.

| Compito | Configurazione tradizionale | Moderno impianto CNC |

|---|---|---|

| Cambio utensile | Manuale, uno per uno | Cambio utensile automatico (ATC) |

| Serraggio del pezzo | Dime personalizzate, allineamento manuale | Attrezzature modulari, sistemi di pallet |

| Caricamento del programma | Inserimento manuale dei dati | Trasferimento diretto in rete |

| Ispezione della prima parte | Misurazione manuale | Sondaggio in macchina, CMM |

Riducendo al minimo il tempo in cui una macchina rimane inattiva tra un lavoro e l'altro, possiamo aumentare la produttività complessiva e mantenere un programma di produzione più agile.

Come l'efficienza si traduce in efficacia dei costi

I guadagni in termini di efficienza sono impressionanti, ma per qualsiasi progetto la domanda finale è quale sia il loro impatto sui profitti. Ogni miglioramento nel processo di lavorazione CNC, dall'automazione alle impostazioni più rapide, contribuisce direttamente a una soluzione di produzione più conveniente. I vantaggi finanziari si concretizzano nella riduzione delle spese operative, nell'ottimizzazione dell'uso dei materiali e nel vantaggio strategico della velocità.

Riduzione dei costi di produzione

L'impatto finanziario dell'efficienza del CNC è chiaro e diretto. Analizzando i principali fattori di costo della produzione - manodopera e materiali - possiamo vedere come la lavorazione CNC crei valore.

Riduzione delle spese di manodopera

L'automazione cambia radicalmente l'equazione della manodopera. Un solo tecnico specializzato può spesso supervisionare più macchine CNC contemporaneamente, in netto contrasto con il requisito di un operatore per macchina dei processi manuali. Con le macchine in funzione 24 ore su 24, 7 giorni su 7, il costo della manodopera viene distribuito su un volume molto più ampio di pezzi, riducendo in modo significativo il costo per unità. Questo non significa eliminare i lavori qualificati, ma sfruttare le competenze umane per la programmazione e il controllo qualità, non per il lavoro manuale ripetitivo.

Uso ottimizzato dei materiali e riduzione al minimo degli scarti

La precisione è nemica degli scarti. Le macchine CNC eseguono percorsi di taglio con una precisione al micron, assicurando che il materiale venga rimosso esattamente come previsto. Questa precisione riduce al minimo la quantità di materiale grezzo che finisce come scarto. Nei nostri test, abbiamo riscontrato che la precisione costante del CNC può ridurre gli scarti di materiale di una percentuale considerevole rispetto a processi meno controllati. Un minor numero di pezzi scartati a causa di errori di produzione significa anche meno materiale sprecato, meno rilavorazioni e minori costi complessivi del progetto.

Il vantaggio finanziario di tempi di consegna più rapidi

Nel mercato competitivo di oggi, la velocità è moneta corrente. L'efficienza di un servizio di lavorazione CNC di precisione offre un vantaggio critico in termini di time-to-market. La riduzione dei tempi di attrezzaggio e di ciclo significa che i pezzi vengono completati e consegnati più rapidamente. Per i nostri clienti, questo si traduce nel lancio di prodotti in anticipo rispetto alla concorrenza, nell'evasione degli ordini dei clienti in tempi più brevi e nella capacità di rispondere meglio alle richieste del mercato. I tempi di consegna più rapidi consentono anche una catena di fornitura più agile, riducendo la necessità per le aziende di tenere grandi e costose scorte. Possono ordinare i pezzi secondo le necessità, confidando in un programma di consegna affidabile e rapido. Questa agilità è un potente strumento finanziario che migliora il flusso di cassa e riduce i rischi.

La lavorazione CNC aumenta l'efficienza della produzione grazie all'automazione, al funzionamento 24 ore su 24, 7 giorni su 7 e alla riduzione dei tempi di allestimento. Questa eccellenza operativa si traduce direttamente in un significativo risparmio sui costi, tagliando le spese di manodopera, riducendo gli sprechi di materiale e accelerando le tempistiche dei progetti. Questo duplice vantaggio di velocità ed economia rende un servizio professionale di lavorazione CNC di precisione un partner prezioso sia per la prototipazione rapida che per la produzione scalabile e in grandi volumi, fornendo un percorso affidabile ed economico dalla progettazione a un prodotto pronto per il mercato.

Garanzia di qualità e coerenza: Perché è importante?

Vi è mai capitato di subire ritardi nel progetto perché un lotto di pezzi critici non ha superato l'ispezione? Questa frustrante incongruenza può compromettere l'intero progetto e la tempistica, costringendovi a tornare al tavolo da disegno.

L'assicurazione qualità è il fondamento di una produzione affidabile. È un processo sistematico che garantisce che ogni singolo componente risponda a specifiche precise, assicurando le prestazioni del prodotto, la sicurezza e la conformità alle normative e prevenendo al contempo costosi guasti e rilavorazioni.

Il fondamento della fiducia: Processi di controllo della qualità solidi

In una situazione di alta tensione servizio di lavorazione cnc di precisioneIl controllo qualità non è solo una fase finale, ma una filosofia integrata in ogni fase della produzione. Inizia nel momento in cui riceviamo il file CAD e continua anche dopo la spedizione del pezzo. Si tratta di creare un sistema documentato e ripetibile che riduce al minimo l'errore umano e garantisce la stabilità del processo stesso. Alla PTSMAKE operiamo secondo il principio della prevenzione proattiva piuttosto che del rilevamento reattivo. Ciò significa che ci concentriamo sul controllo delle variabili - calibrazione della macchina, usura degli utensili, consistenza del materiale e formazione dell'operatore - per garantire che la qualità sia incorporata nel pezzo fin dall'inizio e non solo ispezionata alla fine. Questo approccio disciplinato è fondamentale per fornire componenti di cui ci si può fidare senza esitazioni.

Gli strumenti del mestiere: Apparecchiature di ispezione avanzate

La verifica di tolleranze spesso più sottili di un capello umano richiede più di un paio di calibri. Richiede un sofisticato metrologia3 apparecchiature in grado di misurare con estrema precisione e ripetibilità. Senza questi strumenti, le pretese di alta precisione sono solo chiacchiere.

Macchine di misura a coordinate (CMM)

Le CMM sono il gold standard per l'ispezione 3D. Una sonda ad alta precisione tocca vari punti di un pezzo per mapparne la geometria, confrontando i dati direttamente con il modello CAD originale. Questo ci permette di verificare caratteristiche complesse, contorni e tolleranze posizionali impossibili da misurare con strumenti manuali.

Sistemi ottici e di visione

Per i pezzi delicati o le caratteristiche che richiedono misure senza contatto, utilizziamo comparatori ottici e sistemi di visione avanzati. Questi strumenti proiettano una silhouette ingrandita di un pezzo su uno schermo o utilizzano una telecamera per catturare e analizzare le sue dimensioni, perfette per controllare profili, filettature e caratteristiche minuscole.

| Strumento di ispezione | Uso primario | Vantaggi principali |

|---|---|---|

| Macchina di misura a coordinate (CMM) | Verifica di geometrie 3D complesse e tolleranze ristrette. | Precisione ineguagliabile per le dimensioni critiche. |

| Comparatore ottico | Misurazione rapida di profili e caratteristiche 2D. | Ispezione rapida e senza contatto per i cicli di produzione. |

| Calibri/micrometri digitali | Controlli dimensionali di base in officina. | Verifica rapida durante il processo di lavorazione. |

| Tester di rugosità superficiale | Misurazione della struttura e della finitura di una superficie. | Assicura la conformità alle esigenze funzionali ed estetiche. |

Lo standard d'oro: Certificazione ISO 9001

La certificazione ISO 9001 non è solo un certificato da appendere al muro. È una verifica indipendente che attesta che il sistema di gestione della qualità di un'azienda soddisfa i rigorosi standard internazionali. Per voi, i clienti, significa che abbiamo procedure comprovate e documentate per tutto ciò che riguarda l'approvvigionamento dei materiali e il controllo dei processi, l'ispezione finale e le azioni correttive. È la vostra garanzia che ci impegniamo a migliorare continuamente e che ogni ordine viene gestito con la stessa sistematica attenzione ai dettagli.

Oltre l'ispezione: Costruire la coerenza nel processo

Per ottenere l'uniformità, soprattutto in caso di grandi produzioni o ordini ripetuti, è necessario controllare l'intero ecosistema di produzione. La vera riproducibilità significa che il 10.000esimo pezzo è identico al primo, sia che vengano prodotti a distanza di giorni o di mesi. Ciò si ottiene attraverso un approccio multiforme che va ben oltre la semplice ispezione finale. Si tratta di creare un ambiente di produzione prevedibile e stabile in cui la qualità è un risultato inevitabile.

Tracciabilità e convalida dei materiali

La coerenza inizia dalla materia prima. Manteniamo la completa tracciabilità di tutti i materiali, documentando tutto, dal numero di lotto del fornitore alle proprietà chimiche e meccaniche. Prima di tagliare un singolo chip, verifichiamo che il materiale sia conforme alle vostre esatte specifiche. Questo primo passo cruciale elimina una variabile importante e previene i guasti a valle che potrebbero compromettere l'integrità del prodotto finale.

Controllo e documentazione del processo

Ogni progetto di successo di PTSMAKE diventa una tabella di marcia dettagliata per il futuro. Documentiamo ogni parametro critico: la macchina CNC utilizzata, gli utensili da taglio, le velocità del mandrino, le velocità di avanzamento e le configurazioni di presa di lavoro. Questa "ricetta" viene memorizzata e collegata al vostro numero di pezzo. Quando si effettua un riordino, non dobbiamo reinventare la ruota. Il processo è identico, in modo da garantire che il pezzo prodotto tra un anno sia una replica esatta di quello approvato oggi. Questo è il cuore della produzione affidabile e scalabile.

Quando la "vicinanza" porta alla catastrofe

Per molti dei nostri clienti, la precisione non è un lusso: è un requisito non negoziabile dettato da sicurezza, normative e prestazioni. In questi settori, un singolo componente fuori tolleranza può avere gravi conseguenze, rendendo la qualità costante una questione di importanza critica.

| Industria | Requisito primario di qualità | Perché la coerenza è importante |

|---|---|---|

| Aerospaziale | Integrità strutturale impeccabile, tracciabilità completa. | Il guasto di un singolo componente può portare a un guasto catastrofico del sistema. |

| Dispositivi medici | Biocompatibilità, estrema precisione, sterilità. | La sicurezza del paziente è fondamentale; i componenti devono funzionare perfettamente ogni volta. |

| Automotive | Durata, affidabilità sotto stress. | Essenziale per i sistemi di sicurezza come freni e airbag. |

| Robotica | Elevata ripetibilità, tolleranze di assemblaggio ridotte. | Garantisce precisione di movimento e accuratezza operativa. |

In questi campi, fornire un servizio di lavorazione cnc di precisione significa capire che i nostri componenti sono spesso parte di un sistema più ampio e critico per la vita. Non c'è spazio per gli errori. Ecco perché il nostro sistema di garanzia della qualità è progettato per fornire non solo componenti, ma anche tranquillità.

In sintesi, la garanzia di qualità è molto più di un controllo finale. È un sistema completo basato su strumenti di ispezione avanzati, processi certificati come ISO 9001 e un controllo meticoloso dei processi. Questo impegno garantisce che ogni pezzo non solo sia corretto, ma anche costantemente riproducibile. Per i settori in cui la sicurezza e l'affidabilità non sono negoziabili, questo approccio disciplinato è l'unico modo per trasformare un progetto in un prodotto affidabile e ad alte prestazioni, evitando gli immensi costi di un fallimento.

Finitura superficiale e capacità di post-elaborazione?

Avete mai approvato il progetto di un pezzo CNC, per poi scoprire che la finitura superficiale finale non soddisfa le vostre esigenze funzionali o estetiche? Questo può portare a operazioni secondarie costose e lunghe che ritardano l'intero progetto.

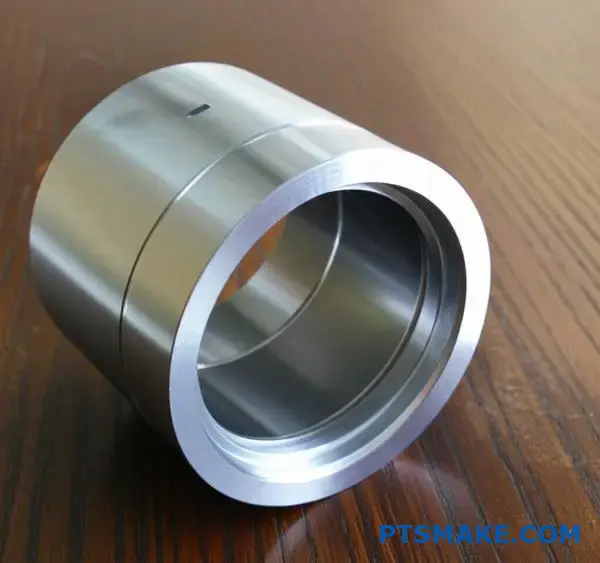

Un servizio di lavorazione CNC di precisione di alta qualità consente di ottenere pezzi con finiture superficiali eccezionali. Questo spesso elimina la necessità di lavori secondari. Se necessario, la post-lavorazione integrata, come la rettifica, la brocciatura e l'assemblaggio, crea componenti veramente pronti per l'uso immediato nel prodotto finale.

La finitura superficiale finale di un pezzo lavorato non è un ripensamento, ma una caratteristica critica del progetto determinata fin dall'inizio. Un pezzo che esce dalla macchina già conforme alle vostre specifiche è il risultato più efficiente. Noi di PTSMAKE ci concentriamo sul raggiungimento di questa qualità "as-machined" per far risparmiare tempo e denaro ai nostri clienti. Ciò richiede una profonda comprensione di come ogni variabile del processo di lavorazione influenzi la superficie finale.

La scienza della finitura As-Machined

Ottenere una finitura superiore direttamente dalla macchina CNC è una miscela di scienza ed esperienza. Non si tratta solo di eseguire un programma. Si tratta di selezionare con cura gli utensili da taglio giusti, ottimizzare le velocità del mandrino e gli avanzamenti e utilizzare la strategia corretta per il refrigerante. Ad esempio, una velocità di mandrino più elevata combinata con un avanzamento più lento produce generalmente una finitura più fine perché il tagliente dell'utensile si impegna più frequentemente con il materiale su una distanza minore. Nei nostri progetti, abbiamo scoperto che una "passata di finitura" finale - un taglio molto leggero alla fine del processo - può migliorare notevolmente la qualità della superficie, portando spesso un pezzo da una finitura standard a una adatta ad applicazioni cosmetiche.

Abbinare la finitura alla funzionalità

Non tutti i pezzi devono avere una superficie a specchio. L'eccessiva specificazione di una finitura è un modo comune per far lievitare inutilmente i costi di un progetto. Il segreto è far corrispondere la finitura alla funzione del pezzo. Nel nostro lavoro con clienti dell'industria medica e aerospaziale, vediamo spesso richieste di caratteristiche superficiali molto specifiche. Una superficie liscia potrebbe essere necessaria per una guarnizione, mentre una struttura leggermente più ruvida potrebbe essere necessaria per l'adesione della vernice. La comprensione di queste sfumature è una parte fondamentale di un sistema affidabile. servizio di lavorazione cnc di precisione4. Guidiamo i nostri clienti attraverso questo processo di selezione per garantire che ottengano le prestazioni di cui hanno bisogno senza pagare per una finitura che non serve.

La seguente tabella fornisce una guida generale per aiutare i clienti a comprendere i valori tipici di rugosità superficiale (Ra).

| Valore Ra (μm) | Descrizione | Applicazione tipica |

|---|---|---|

| 12.5 - 6.3 | Lavorazione grezza | Superfici libere, componenti non critici |

| 3.2 - 1.6 | Standard Lavorato a macchina | Parti più comuni e di uso generale |

| 0.8 - 0.4 | Lavorazione fine | Superfici di accoppiamento, parti che richiedono una buona estetica |

| < 0.2 | Smerigliato o lucidato | Cuscinetti, alberi di alta precisione, componenti ottici |

Controllando i parametri di lavorazione, possiamo spesso ottenere una Ra di 1,6 μm o addirittura di 0,8 μm direttamente dalla fresa o dal tornio, riducendo notevolmente il lavoro a valle.

Sebbene l'obiettivo sia sempre quello di ottenere un'eccellente finitura "as-machined", alcuni progetti richiedono intrinsecamente una post-elaborazione per ottenere le specifiche finali. È qui che un partner con capacità interne complete diventa prezioso. Invece di doversi coordinare con più fornitori per la lavorazione, la rettifica e l'assemblaggio, un fornitore unico semplifica la catena di fornitura, riduce i tempi di consegna e garantisce la responsabilità. Questo approccio integrato è la pietra miliare del modo in cui forniamo valore al di là della semplice produzione di chip.

Servizi di post-elaborazione a valore aggiunto

Questi servizi non sono semplici fasi aggiuntive, ma processi produttivi strategici che aggiungono caratteristiche o proprietà critiche a un componente. Trasformano un pezzo quasi finito in un bene completamente funzionale e pronto per l'integrazione.

Rettifica per la massima precisione

Quando un progetto richiede tolleranze o finiture superficiali che nemmeno la migliore macchina CNC può raggiungere da sola, la rettifica è la risposta. Questo processo di lavorazione abrasiva rimuove minime quantità di materiale per ottenere estrema planarità, cilindricità e una finitura a specchio (spesso inferiore a Ra 0,2 μm). Spesso utilizziamo la rettifica per alberi ad alte prestazioni, perni di precisione e superfici di cuscinetti critici, dove anche una microscopica imperfezione potrebbe causare un guasto.

Brocciatura per caratteristiche interne

E per quanto riguarda la creazione di forme interne non rotonde, come le sedi per le chiavette o le scanalature? Anche se alcune possono essere realizzate con tecniche CNC avanzate, la brocciatura è spesso più veloce e precisa. Una broccia è un utensile con una serie di denti progressivamente più alti che viene spinto o tirato attraverso un foro per tagliare una forma specifica in un'unica passata. Si tratta di un processo incredibilmente efficiente per la produzione di ingranaggi interni o altri elementi di bloccaggio, e avere questa capacità in-house è un vantaggio significativo.

Assemblaggio per soluzioni chiavi in mano

L'ultimo valore aggiunto consiste nel fornire un componente pronto per essere installato subito dopo la consegna. I nostri servizi di assemblaggio possono spaziare da compiti semplici come l'inserimento di cuscinetti o l'installazione di elicoidali a sottoinsiemi più complessi. In un progetto passato per un cliente del settore automobilistico, non solo abbiamo lavorato un alloggiamento, ma abbiamo anche installato le guarnizioni, i cuscinetti e i dispositivi di fissaggio. In questo modo il loro team ha risparmiato decine di ore sulla linea di assemblaggio, consentendo loro di concentrarsi sull'integrazione finale del prodotto. In questo modo il fornitore si trasforma da semplice fornitore di componenti in un vero e proprio partner di produzione.

In definitiva, l'obiettivo è ottenere un pezzo perfetto in modo efficiente. Un servizio di lavorazione CNC di precisione di alto livello raggiunge questo obiettivo ottimizzando la finitura "as-machined" per ridurre i passaggi aggiuntivi. Quando è necessaria una post-lavorazione, servizi come la rettifica, la brocciatura e l'assemblaggio aggiungono un valore immenso. Consolidando queste capacità sotto un unico tetto, un partner come PTSMAKE semplifica la catena di fornitura, accorcia i tempi di consegna e fornisce un componente completo e pronto all'uso, assicurando che il progetto rimanga in linea con i tempi e il budget.

Scalabilità: Dalla prototipazione alla produzione in grandi volumi?

Vi è mai capitato di creare un prototipo perfetto, per poi trovarvi di fronte a un incubo di produzione quando cercate di scalarlo? Il salto critico da un'unità a migliaia può bloccare l'intero progetto.

I servizi di lavorazione CNC offrono un'eccezionale scalabilità grazie all'utilizzo dello stesso file di progettazione digitale (CAD) sia per i singoli prototipi che per le grandi serie. Questa coerenza digitale, unita alla rapidità di impostazione e all'automazione della macchina, consente una transizione senza soluzione di continuità dalla prototipazione alla produzione di massa con un attrito minimo.

Il viaggio da un'idea a un prodotto pronto per il mercato è raramente una linea retta. La capacità di scalare in modo efficiente è ciò che separa i prodotti di successo da quelli che rimangono bloccati nell'"inferno dello sviluppo". Un servizio di lavorazione cnc di precisione di qualità è costruito per percorrere questo viaggio insieme a voi. Il principio fondamentale sta nella natura digitale del processo. Il vostro progetto esiste come file CAD, che viene poi tradotto in istruzioni per la macchina tramite il software CAM. Questa unica fonte di verità garantisce che il primo prototipo e il decimillesimo pezzo di produzione siano fondamentalmente identici.

Il vantaggio della prototipazione

Durante le fasi iniziali, la velocità e la precisione sono fondamentali. È necessario avere tra le mani i pezzi fisici per testare la forma, l'adattamento e il funzionamento. La lavorazione CNC eccelle in questo caso. Possiamo prendere un file di progetto e produrre un prototipo ad alta fedeltà in pochi giorni, a volte ore. Ciò consente una rapida iterazione. Se un progetto necessita di una modifica, è sufficiente aggiornare il modello CAD e noi eseguiamo nuovamente il programma. Non è necessario investire in attrezzature o stampi costosi solo per convalidare un concetto. Questa fase consiste nell'esplorare le possibilità senza impegnarsi in un costo iniziale enorme. L'uso di utensili standard e di attrezzature semplici consente di contenere i costi e di accelerare i tempi di realizzazione.

Il passaggio alla produzione senza soluzione di continuità

Una volta finalizzato il progetto, inizia il processo di scalatura. Il bello del CNC è che la transizione non richiede di ripartire da zero. Lo stesso programma CAM usato per il prototipo serve come base per la produzione. Tuttavia, la strategia si sposta dalla velocità di iterazione all'efficienza della produzione. Ciò comporta la creazione di attrezzature personalizzate in grado di contenere più pezzi contemporaneamente, l'ottimizzazione dei percorsi utensile per ridurre i tempi di ciclo e l'implementazione di controlli di qualità per garantire la coerenza dell'intero lotto. Nei progetti passati di PTSMAKE, abbiamo visto come un'attenta pianificazione in questa fase di transizione possa ridurre significativamente il costo per pezzo. L'applicazione corretta di Dimensionamento e tolleranza geometrica (GD&T)5 In questo caso, l'analisi diventa fondamentale per garantire che ogni caratteristica di ogni pezzo soddisfi le specifiche esatte.

| Aspetto | Fase di prototipazione | Fase di produzione ad alto volume |

|---|---|---|

| Obiettivo primario | Convalida e iterazione del progetto | Efficienza dei costi e coerenza |

| Attrezzatura di lavorazione | Morse standard o dispositivi semplici | Apparecchiature personalizzate in più parti |

| Programmazione | Concentrati sulla precisione e sulla rapidità di configurazione | Ottimizzato per ridurre al minimo i tempi di ciclo |

| Uso del materiale | Può essere meno ottimizzato per i singoli pezzi | Pianificato per ottenere il massimo rendimento dalle scorte |

Al di là dell'impostazione tecnica, la flessibilità strategica offerta dalla lavorazione CNC è una risorsa enorme per qualsiasi azienda, da una startup snella a un produttore globale affermato. Questa flessibilità ha un impatto diretto sui profitti, sulla stabilità della catena di approvvigionamento e sulla capacità di reagire ai cambiamenti del mercato. Non si tratta solo di produrre pezzi, ma di costruire una strategia di produzione reattiva e resiliente. La capacità di aumentare o diminuire i volumi di produzione senza incorrere in gravi sanzioni finanziarie è un fattore determinante, soprattutto nei mercati volatili di oggi. Questa agilità è il motivo principale per cui le aziende si affidano a un servizio di produzione versatile.

Adattare l'evoluzione del design

I prodotti raramente sono statici. Anche dopo il lancio di un prodotto, vengono individuati dei miglioramenti o il feedback dei clienti rende necessaria una modifica del progetto. Con i metodi di produzione che si basano su utensili rigidi, come lo stampaggio a iniezione o la fusione, anche una piccola modifica del progetto può comportare settimane di inattività e costi considerevoli per modificare o rifare uno stampo. Con la lavorazione CNC, il processo è molto più semplice. Noi aggiorniamo il programma CAM e il pezzo successivo che esce dalla linea incorpora la modifica. Ciò consente di migliorare continuamente il prodotto senza interrompere l'intera catena di fornitura. Questo permette a una mentalità di sviluppo agile di estendersi ben oltre il mondo del software, fino alla produzione di hardware fisico.

Produzione ponte e produzione su richiesta

La lavorazione CNC offre una soluzione perfetta per la "produzione ponte". Si tratta del processo di produzione di una serie limitata di pezzi per soddisfare la domanda iniziale del mercato mentre si preparano gli utensili per i grandi volumi, come gli stampi a iniezione. Questa strategia consente al prodotto di arrivare più rapidamente sul mercato, generando ricavi e raccogliendo prima i dati reali degli utenti. Inoltre, supporta un modello di produzione on-demand. Invece di tenere un vasto e costoso inventario, è possibile ordinare i pezzi in lotti, a seconda delle necessità. Nel nostro lavoro con i clienti di PTSMAKE, questo approccio li ha aiutati a gestire efficacemente il flusso di cassa e a ridurre il rischio associato alla sovrapproduzione, soprattutto per l'introduzione di nuovi prodotti. Un servizio affidabile di lavorazione CNC di precisione agisce come un'estensione del vostro stabilimento.

| Esigenza commerciale | Come la lavorazione CNC fornisce una soluzione |

|---|---|

| Incertezza del mercato | Aumentare o diminuire la produzione in base ai dati di vendita effettivi. |

| Esigenze urgenti di pezzi di ricambio | L'impostazione rapida consente di eseguire corse veloci per evitare situazioni di line-down. |

| Lancio di un nuovo prodotto | Utilizzare come produzione ponte per entrare nel mercato mentre si realizzano gli utensili. |

| Gestione del flusso di cassa | Evitare grandi spese di capitale per attrezzature e scorte. |

Passare da un singolo prototipo a migliaia di unità è un ostacolo comune nello sviluppo di un prodotto. La lavorazione CNC colma efficacemente questo divario utilizzando un file digitale coerente, che garantisce la fedeltà dal primo all'ultimo pezzo. Questo approccio offre non solo coerenza tecnica, ma anche una notevole flessibilità economica. Si adatta facilmente alle modifiche di progetto e alle fluttuazioni della domanda senza gli ingenti costi di riattrezzaggio di altri metodi, fornendo un percorso affidabile e agile verso il mercato sia per i prodotti nuovi che per quelli già affermati.

Selezione del giusto fornitore di servizi di lavorazione CNC di precisione.

State lottando per passare al setaccio innumerevoli fornitori per il vostro progetto? Come potete assicurarvi che quello che sceglierete non causerà costosi ritardi o consegnerà parti che non superano le ispezioni?

La scelta del giusto servizio di lavorazione CNC di precisione richiede la valutazione delle capacità tecniche, delle certificazioni di qualità, dell'esperienza nel settore e dell'assistenza ai clienti. Utilizzate una lista di controllo strutturata per confrontare obiettivamente i fornitori e assicurarvi che siano in grado di soddisfare i requisiti specifici del vostro progetto in termini di complessità, qualità e consegna.

Trovare un partner non significa solo ottenere un preventivo, ma anche assicurarsi un anello affidabile nella catena di fornitura. La scelta giusta può accelerare il vostro time to market, mentre quella sbagliata può farlo deragliare completamente. Vediamo i criteri essenziali per prendere una decisione sicura.

Capacità tecniche: Guardare oltre l'elenco delle macchine

Un lungo elenco di macchine a 5 assi è impressionante, ma non racconta tutta la storia. Il vero valore risiede nell'esperienza che sta dietro alle macchine. Quando si valuta un potenziale fornitore, è necessario approfondire le sue reali capacità.

Apparecchiature e tolleranze

Innanzitutto, verificate che i loro macchinari siano in linea con le esigenze del vostro progetto. Avete bisogno di geometrie complesse come quelle offerte dalla fresatura a 5 assi o sono sufficienti quelle a 3 assi? E soprattutto, quali sono le loro capacità di tolleranza dichiarate? Chiedete esempi di lavori passati che dimostrino la loro capacità di mantenere tolleranze strette, soprattutto su materiali simili ai vostri. Nel nostro lavoro alla PTSMAKE, mostriamo spesso ai potenziali clienti pezzi campione che evidenziano il nostro lavoro di precisione, che parla più di qualsiasi scheda tecnica.

Competenza sui materiali

Un'officina può elencare decine di materiali, ma avrà un'esperienza approfondita in alcuni selezionati. Se il vostro progetto prevede un materiale impegnativo come l'Inconel o una plastica specifica per uso medico, chiedete informazioni sulla sua esperienza. Chiedete informazioni sugli utensili, sulle velocità di taglio e sulle sfide che hanno affrontato con quel materiale specifico. Un partner esperto offrirà spunti preziosi per migliorare il pezzo finale. La scienza della misurazione dei pezzi, o Metrologia6La situazione diventa particolarmente critica con i materiali esotici che hanno proprietà di espansione termica uniche.

Convalida della qualità e dell'esperienza

Le certificazioni e l'esperienza nel settore sono la prova dell'impegno del fornitore verso la qualità e della sua comprensione delle esigenze del vostro mercato.

Certificazioni come base di partenza

Certificazioni come la ISO 9001 non sono negoziabili. Indicano che il fornitore dispone di un solido sistema di gestione della qualità (QMS). Ciò significa che dispone di processi standardizzati per tutto, dall'inserimento dell'ordine all'ispezione finale, garantendo coerenza e tracciabilità. Per settori specifici, cercate certificazioni aggiuntive come AS9100 per il settore aerospaziale o ISO 13485 per i dispositivi medici. Non si tratta di semplici distintivi, ma di strutture che impongono un livello più elevato di controllo dei processi e di documentazione.

Ecco un rapido riferimento agli indicatori chiave di qualità:

| Indicatore di qualità | Cosa significa per voi |

|---|---|

| ISO 9001:2015 | Controllo costante della qualità e dei processi. |

| Rapporti di ispezione CMM | Prova verificabile della conformità dei pezzi alle specifiche dimensionali. |

| Certificazioni dei materiali | Tracciabilità completa delle materie prime utilizzate. |

| Ispezione del primo articolo (FAI) | Garanzia che l'impostazione della produzione sia corretta. |

Questi elementi creano una base di fiducia. Senza di essi, vi giocate la capacità del vostro fornitore di soddisfare costantemente i vostri standard.

Al di là delle specifiche tecniche e delle certificazioni, l'elemento umano della partnership è fondamentale. Il modo in cui un fornitore comunica, supporta il vostro processo di progettazione e si adatta alle vostre esigenze è fondamentale quanto la sua capacità di lavorare un pezzo.

Comunicazione e assistenza proattiva

La scarsa comunicazione è un segnale di allarme importante. Se un potenziale fornitore è lento a rispondere alla vostra RFQ iniziale, immaginate come gestirà un problema critico a metà produzione. Un partner eccellente agisce come un'estensione del vostro team.

Il valore del feedback DFM

Cercate un fornitore che offra un feedback sul Design for Manufacturability (DFM). Questo approccio proattivo è segno di un vero partner. Invece di lavorare alla cieca un progetto difettoso, il fornitore suggerisce modifiche che possono ridurre i costi, migliorare la resistenza o ridurre i tempi di lavorazione. Questo processo di collaborazione non solo consente di risparmiare denaro, ma anche di ottenere un prodotto finale migliore. Dimostra che l'azienda è interessata al vostro successo, non solo al completamento dell'ordine.

Reattività e trasparenza

Un punto di contatto dedicato è essenziale. Dovete sapere chi chiamare in caso di domande o aggiornamenti. La comunicazione deve essere chiara, concisa e trasparente, soprattutto in caso di problemi. Un fornitore che discute apertamente di una sfida e presenta una soluzione è molto più prezioso di uno che rimane in silenzio fino alla scadenza.

Tempi di esecuzione e scalabilità

Infine, avete bisogno di un partner in grado di rispettare le vostre tempistiche e di crescere con voi.

Bilanciare velocità e qualità

Tutti vogliono pezzi in tempi brevi, ma l'opzione più economica e veloce raramente è la migliore. Una vera consegna puntuale significa ricevere pezzi di qualità e conformi alle specifiche entro la data promessa. Chiedete ai potenziali fornitori quali sono i loro tempi di consegna tipici per progetti di complessità simile. Informatevi anche sul loro tasso di consegna puntuale. Un servizio di lavorazione CNC di precisione affidabile avrà delle metriche a sostegno delle proprie affermazioni.

Dal prototipo alla produzione

Le vostre esigenze possono cambiare. Oggi potreste aver bisogno di una manciata di prototipi, ma l'anno prossimo potreste aver bisogno di migliaia di unità. Il fornitore è in grado di scalare con voi? Un partner con capacità sia di prototipazione rapida che di produzione su larga scala, come PTSMAKE, semplifica notevolmente la vostra catena di fornitura. Si evita il problema di rifornirsi e riqualificare un nuovo fornitore quando il volume aumenta.

Per aiutarvi a confrontare i potenziali partner, ho creato questa semplice lista di controllo.

| Criteri di valutazione | Fornitore A | Fornitore B | Fornitore C |

|---|---|---|---|

| Certificazione ISO 9001? | ☐ Sì / ☐ No | ☐ Sì / ☐ No | ☐ Sì / ☐ No |

| Esperienza di settore rilevante? | ☐ Sì / ☐ No | ☐ Sì / ☐ No | ☐ Sì / ☐ No |

| È disponibile la lavorazione a 5 assi? | ☐ Sì / ☐ No | ☐ Sì / ☐ No | ☐ Sì / ☐ No |

| Offre un feedback DFM? | ☐ Sì / ☐ No | ☐ Sì / ☐ No | ☐ Sì / ☐ No |

| Persona di contatto dedicata? | ☐ Sì / ☐ No | ☐ Sì / ☐ No | ☐ Sì / ☐ No |

| Produzione scalabile? | ☐ Sì / ☐ No | ☐ Sì / ☐ No | ☐ Sì / ☐ No |

Utilizzate questi dati come punto di partenza per condurre una valutazione approfondita e obiettiva.

La scelta del giusto servizio di lavorazione CNC di precisione è una decisione strategica, non una semplice transazione. Valutando sistematicamente i potenziali partner in base alle loro capacità tecniche, ai sistemi di qualità, all'esperienza nel settore e alle pratiche di comunicazione, potete trovare un fornitore che funzioni davvero come un'estensione del vostro team. L'uso di una lista di controllo per confrontare i fornitori garantisce una scelta obiettiva e basata sui dati, riducendo i rischi e impostando il progetto per il successo fin dall'inizio.

Applicazioni industriali: Casi d'uso reali?

Vi siete mai chiesti come un singolo processo produttivo possa essere fondamentale sia per un motore a razzo che per un impianto chirurgico salvavita? Le sfide sembrano mondi diversi, eppure la soluzione è spesso la stessa.

La lavorazione CNC di precisione è il filo conduttore, che fornisce l'accuratezza senza pari e la versatilità dei materiali richiesti da settori esigenti come quello aerospaziale, automobilistico, medico ed elettronico. Trasforma complessi progetti digitali in componenti reali ad alte prestazioni con un'affidabilità eccezionale.

La teoria è una cosa, ma ciò che conta davvero è vedere come si comporta un servizio di lavorazione cnc di precisione nel mondo reale. Secondo la mia esperienza, la giusta applicazione di questa tecnologia può fare la differenza tra il successo e il fallimento di un progetto, soprattutto in settori in cui non c'è spazio per gli errori.

Il settore aerospaziale e della difesa

Nel settore aerospaziale, ogni grammo conta e il fallimento non è un'opzione. I componenti devono resistere a temperature, pressioni e vibrazioni estreme. È qui che la precisione della lavorazione CNC a 5 assi si fa sentire. Spesso lavoriamo con materiali avanzati come le leghe di titanio e l'Inconel, notoriamente difficili da lavorare. L'obiettivo è creare pezzi complessi e leggeri senza compromettere l'integrità strutturale.

Un ottimo esempio viene da un progetto dell'PTSMAKE che riguardava una staffa strutturale per un satellite. Il progetto originale era ingombrante. Utilizzando il software di ottimizzazione della topologia e le nostre capacità di lavorazione a 5 assi, siamo stati in grado di rimuovere 40% del materiale mantenendo la resistenza richiesta. Questo risparmio diretto di peso si traduce in una riduzione dei costi di lancio e in un aumento della capacità del carico utile per il nostro cliente. La capacità della macchina di mantenere tolleranze strette su curvature complesse era assolutamente fondamentale. Questo livello di precisione assicura che ogni pezzo si adatti perfettamente durante l'assemblaggio, eliminando costosi ritardi. Il anisotropo7 La natura di alcuni compositi avanzati richiede anche strategie di lavorazione specifiche per evitare la delaminazione.

L'industria automobilistica

Il mondo automobilistico è guidato da efficienza, affidabilità ed economicità. Dai blocchi motore ai componenti della trasmissione, la lavorazione CNC è essenziale per la produzione di pezzi che soddisfano standard prestazionali rigorosi. La spinta verso i veicoli elettrici (EV) ha introdotto nuove sfide, come la produzione di involucri leggeri per le batterie e di intricati componenti del motore con tolleranze estremamente strette per massimizzare l'efficienza.

In base alle nostre collaborazioni con i clienti del settore automobilistico, un'area chiave è quella della prototipazione. Prima di impegnarsi a sostenere i costi elevati delle attrezzature per la produzione di massa, le aziende devono convalidare i loro progetti. Utilizziamo la lavorazione CNC per produrre prototipi ad alta fedeltà di pistoni del motore o di alloggiamenti del cambio. Questi pezzi sono così precisi che possono essere utilizzati per i test delle prestazioni reali. Ciò consente agli ingegneri di identificare tempestivamente i difetti di progettazione, di iterare rapidamente e di passare alla produzione con fiducia.

| Industria | Sfida chiave | Soluzione di lavorazione CNC | Materiali comuni |

|---|---|---|---|

| Aerospaziale | Estremo rapporto resistenza/peso, geometrie complesse | Lavorazione a 5 assi, percorsi utensile avanzati | Titanio, Inconel, alluminio 7075 |

| Automotive | Affidabilità in grandi volumi, efficienza dei costi, prototipazione rapida | Celle CNC automatizzate, lavorazione ad alta velocità | Leghe di acciaio, alluminio 6061, ghisa |

Mentre i settori aerospaziale e automobilistico spingono al massimo le prestazioni, le industrie mediche ed elettroniche richiedono un altro tipo di perfezione, incentrata su sicurezza, miniaturizzazione e funzionalità impeccabile. I principi di precisione sono gli stessi, ma le applicazioni e i requisiti sono personalizzati.

Il settore dei dispositivi medici

In campo medico, la precisione è una questione di salute e sicurezza. Gli strumenti chirurgici, gli impianti ortopedici e i componenti delle apparecchiature diagnostiche devono essere prodotti con assoluta precisione e con materiali biocompatibili. Non c'è tolleranza per le imperfezioni superficiali che potrebbero ospitare batteri o causare reazioni avverse nel corpo umano.

Spesso lavoriamo parti per la robotica chirurgica con materiali come il PEEK e l'acciaio inossidabile per uso medico. Questi componenti presentano spesso canali interni intricati e caratteristiche estremamente fini, impossibili da creare con altri metodi. La finitura superficiale è importante quanto la precisione dimensionale. Il nostro processo garantisce una finitura liscia e priva di pieghe, facile da sterilizzare. Per un cliente che stava sviluppando una nuova protesi di ginocchio, abbiamo lavorato prototipi in titanio che corrispondevano perfettamente alla complessa geometria dell'anatomia del paziente ricavata dai dati della risonanza magnetica. Questo livello di personalizzazione, reso possibile da un servizio di lavorazione CNC di precisione di alto livello, sta rivoluzionando la cura dei pazienti.

L'industria dell'elettronica di consumo

Pensate allo smartphone che avete in tasca. L'elegante involucro metallico, i minuscoli connettori e i componenti interni che dissipano il calore sono tutti prodotti della lavorazione CNC di precisione. La sfida dell'elettronica è spesso la miniaturizzazione. Mentre i dispositivi diventano sempre più piccoli e potenti, i componenti interni devono essere più compatti e precisi che mai.

I dissipatori di calore sono un componente comune che produciamo per le aziende del settore elettronico. In genere sono realizzati in alluminio o rame e presentano un design complesso delle alette per massimizzare la superficie di dissipazione del calore. La lavorazione di queste sottili alette senza che si deformino o si rompano richiede un'attenta pianificazione e utensili specializzati. Nei nostri test e sviluppi, abbiamo scoperto che la precisione del taglio influisce direttamente sulle prestazioni termiche. Una deviazione anche di pochi micron può ridurre l'efficienza. Ecco perché i principali marchi di elettronica si affidano alla lavorazione CNC per i loro prodotti di alta qualità, garantendo sia la perfezione estetica che l'affidabilità funzionale.

| Industria | Sfida chiave | Soluzione di lavorazione CNC | Focus normativo |

|---|---|---|---|

| Medico | Biocompatibilità, estrema precisione, finitura superficiale impeccabile | Lavorazione di tipo svizzero, microlavorazione | FDA, ISO 13485 |

| Elettronica | Miniaturizzazione, gestione termica, qualità estetica | Fresatura ad alta velocità, tornitura di precisione | RoHS, WEEE |

Dalle staffe per satelliti agli impianti chirurgici, la lavorazione CNC di precisione dimostra il suo valore in diversi settori ad alto rischio. Non si tratta solo di produrre pezzi, ma di risolvere sfide specifiche e critiche. La tecnologia fornisce l'accuratezza necessaria per le esigenze di alleggerimento del settore aerospaziale, l'affidabilità dei componenti automobilistici, la biocompatibilità dei dispositivi medici e la miniaturizzazione richiesta dall'elettronica moderna. Ogni applicazione mostra l'impatto tangibile della precisione sulle prestazioni, sulla sicurezza e sull'innovazione nel mondo reale.

Quali sono le tendenze e le innovazioni emergenti nella lavorazione CNC di precisione?

State lottando per stare al passo con la tecnologia di produzione che sembra cambiare da un giorno all'altro? Temete che i metodi di lavorazione tradizionali limitino il vostro potenziale di progettazione e aumentino i costi di produzione?

Le tendenze più significative sono la lavorazione multiasse, l'automazione, la perfetta integrazione CAD/CAM e l'Industrial Internet of Things (IIoT). Queste innovazioni stanno rivoluzionando i servizi di lavorazione CNC di precisione, consentendo la realizzazione di pezzi più complessi, migliorando l'efficienza, riducendo gli errori e garantendo una maggiore affidabilità grazie alla manutenzione predittiva.

Il passaggio a macchine più intelligenti e più capaci

Il cuore della produzione moderna si sta evolvendo. Non si tratta più solo di tagliare il metallo, ma di farlo in modo più intelligente, più veloce e con maggiore precisione rispetto al passato. A guidare questa tendenza sono due grandi tendenze fisiche: la lavorazione multiasse e l'automazione. Non si tratta solo di parole d'ordine, ma di un cambiamento fondamentale nel modo in cui affrontiamo la produzione dei pezzi. Secondo la mia esperienza, l'adozione di queste tecnologie è ciò che separa una buona officina meccanica da una grande officina.

Lavorazione multiasse: Oltre le tre dimensioni

Tradizionalmente, le macchine CNC funzionavano su tre assi (X, Y e Z). Pur essendo efficace, questa configurazione richiedeva spesso più attrezzature e riposizionamenti manuali per i pezzi complessi, con conseguenti possibilità di errore e tempi di attrezzaggio più lunghi. Il passaggio alla lavorazione a 5 assi ha cambiato le carte in tavola. Aggiungendo due assi di rotazione, una macchina a 5 assi può avvicinarsi al pezzo da qualsiasi angolazione. Questo ci permette di lavorare geometrie complesse in un'unica configurazione, un aspetto fondamentale per settori come l'aerospaziale e i dispositivi medici. Questo approccio a set-up singolo, noto come "done-in-one", migliora drasticamente la precisione perché il pezzo non viene spostato tra le operazioni. In questo modo si riduce al minimo l'accumulo di tolleranze e si garantisce che il pezzo finale corrisponda perfettamente all'intento progettuale. La macchina cinematica8 diventano molto più complessi, ma la qualità e l'efficienza dei pezzi che ne derivano sono innegabili.

Automazione e robotica: L'ascesa della produzione "Lights-Out

L'automazione è un'altra tendenza che sta ridisegnando l'officina. Questo va oltre il semplice cambio automatico degli utensili della macchina CNC. Stiamo parlando dell'integrazione di bracci robotici per il carico e lo scarico delle materie prime e dei pezzi finiti, di sistemi di ispezione della qualità automatizzati e di cambiatori di pallet che consentono alle macchine di funzionare in modo continuo. Alla PTSMAKE abbiamo visto come l'integrazione della robotica permetta di produrre "senza luce", dove la produzione continua senza sorveglianza durante la notte o nei fine settimana. Questo non solo aumenta la nostra capacità e accelera i tempi di consegna, ma migliora anche la coerenza. Un robot esegue lo stesso compito con la stessa precisione ogni singola volta, eliminando la variabilità che può derivare dalla manipolazione manuale. Questo livello di automazione è essenziale per fornire un servizio di lavorazione cnc di precisione scalabile e affidabile.

| Caratteristica | Lavorazione a 3 assi | Lavorazione a 5 assi | Il vantaggio principale del 5 assi |

|---|---|---|---|

| Accesso al pezzo | Limitato a 3 assi lineari | 5 assi (3 lineari, 2 rotazionali) | Accesso a funzioni complesse e profonde |

| Setup richiesti | Multiplo per parti complesse | Spesso una singola configurazione | Riduzione dei tempi di configurazione e degli errori |

| Lunghezza dell'utensile | Richiede strumenti più lunghi per tagli profondi | Può utilizzare strumenti più corti e rigidi | Migliore finitura superficiale e maggiore precisione |

| Ideale per | Parti più semplici e prismatiche | Contorni e geometrie complesse | Sblocca possibilità di progettazione avanzate |

Il filo digitale: Collegare la progettazione alla consegna

Se i progressi nell'hardware delle macchine sono impressionanti, il software e l'integrazione dei dati che ne sono alla base sono altrettanto trasformativi. Il "filo digitale" si riferisce al flusso continuo di informazioni dal modello CAD iniziale fino al pezzo finale ispezionato. Questa connettività è alimentata da software avanzati e dall'Industrial Internet of Things (IIoT) ed è essenziale per un moderno servizio di lavorazione CNC di precisione.

Integrazione CAD/CAM: Dalla progettazione al percorso utensile

Il collegamento tra i software di progettazione assistita da computer (CAD) e di produzione assistita da computer (CAM) è diventato incredibilmente sofisticato. In passato, tradurre un modello 3D in codice macchina (codice G) poteva essere un processo macchinoso e soggetto a errori. Oggi, i sistemi CAD/CAM integrati possono generare automaticamente percorsi utensile altamente efficienti direttamente dal file di progettazione nativo. Algoritmi avanzati possono simulare l'intero processo di lavorazione, rilevando potenziali collisioni e ottimizzando le strategie di taglio per la velocità e la durata dell'utensile prima che venga tagliato un singolo pezzo di metallo. Questa profonda integrazione ci permette di passare molto più rapidamente dalla progettazione alla produzione vera e propria. Inoltre, ci permette di fornire un prezioso feedback sul Design for Manufacturability (DFM), suggerendo piccole modifiche al progetto che potrebbero ridurre significativamente i tempi e i costi di lavorazione.

IIoT e manutenzione predittiva: Affidabilità guidata dai dati

L'Industrial Internet of Things (IIoT) consiste nel collegare le macchine a una rete e nell'utilizzare i dati da esse generati per prendere decisioni più intelligenti. I sensori posizionati su mandrini, motori e altri componenti critici delle macchine raccolgono dati in tempo reale su temperatura, vibrazioni e prestazioni. Analizzando questi dati, possiamo passare dalla manutenzione reattiva (riparare le cose quando si rompono) alla manutenzione predittiva. Gli algoritmi sono in grado di rilevare sottili cambiamenti nel comportamento della macchina che indicano l'imminenza di un potenziale guasto. Questo ci permette di programmare la manutenzione prima che si verifichi un guasto, evitando costosi tempi di inattività e garantendo il rispetto dei progetti. Per i nostri clienti, questo significa maggiore fiducia nella nostra capacità di fornire pezzi di alta qualità in tempo, ogni volta.

| L'innovazione | Impatto sulla produzione | Vantaggi per il cliente |

|---|---|---|

| CAD/CAM integrato | Riduce i tempi e gli errori di programmazione | Time-to-market più rapido e costi inferiori |

| Simulazione di lavorazione | Previene gli arresti anomali e ottimizza i percorsi utensile | Maggiore qualità dei pezzi e fiducia nella progettazione |

| Sensori IIoT | Consente il monitoraggio della macchina in tempo reale | Miglioramento della puntualità e dell'affidabilità delle consegne |

| Analisi predittiva | Previene i fermi macchina imprevisti | Produzione costante e catena di fornitura affidabile |

Il settore della lavorazione CNC di precisione è in rapida evoluzione, grazie alle innovazioni che migliorano le capacità fisiche e digitali. Tendenze chiave come la lavorazione multiasse e l'automazione consentono di produrre pezzi più complessi con maggiore efficienza e coerenza. Contemporaneamente, l'integrazione del software CAD/CAM e l'uso dell'IIoT per la manutenzione predittiva stanno creando un filo digitale senza soluzione di continuità dalla progettazione alla consegna. Queste tendenze consentono a un moderno servizio di lavorazione CNC di precisione di offrire qualità, velocità e affidabilità superiori.

Impatto ambientale e sostenibilità nella lavorazione CNC?

Vi siete mai chiesti quale sia il costo ambientale dei vostri componenti di precisione? L'impronta di produzione è un problema crescente che può aggiungere rischi e complessità nascoste a qualsiasi progetto.

La moderna lavorazione CNC riduce significativamente l'impatto ambientale, ottimizzando l'uso dei materiali, riducendo il consumo energetico e consentendo solidi programmi di riciclaggio. Ciò la rende una scelta molto più sostenibile rispetto a molti metodi di produzione tradizionali per la creazione di pezzi di alta precisione.

Quando si parla di produzione, l'efficienza è spesso misurata in termini di tempo e costi. Tuttavia, sta emergendo un terzo parametro cruciale: la sostenibilità. I moderni servizi di lavorazione CNC di precisione non si limitano a creare pezzi perfetti, ma lo fanno anche in modo responsabile. I vantaggi ambientali rispetto ai metodi tradizionali sono notevoli e iniziano al livello più elementare.

Ridurre al minimo gli scarti di materiale: Il cuore della sostenibilità dei CNC

Pur essendo un processo sottrattivo, la lavorazione CNC è progettata per ottenere la massima efficienza del materiale. Un sofisticato software CAD/CAM ci permette di creare percorsi utensile altamente ottimizzati che rimuovono solo il minimo indispensabile di materiale per ottenere la geometria finale. Questo è un netto contrasto con i vecchi metodi manuali, che spesso implicavano più congetture e portavano a tassi di scarto più elevati. Possiamo simulare l'intero processo in anticipo, assicurando che il primo pezzo sia efficiente come l'ultimo. Questa precisione digitale riduce drasticamente gli scarti prima del taglio di un singolo chip. Un'intera Valutazione del ciclo di vita9 spesso rivela che la lavorazione ottimizzata è superiore ai processi che richiedono nuovi stampi o matrici per ogni iterazione del progetto.

Riduzione dei consumi energetici

Le macchine stesse sono una parte importante dell'equazione della sostenibilità. I centri CNC più recenti sono progettati tenendo conto dell'efficienza energetica, con azionamenti a velocità variabile, pompe del refrigerante intelligenti e modalità di standby a basso consumo che si attivano durante i tempi di inattività. Noi di PTSMAKE abbiamo scoperto che l'aggiornamento a un'apparecchiatura moderna può ridurre il consumo energetico per pezzo fino a 30%. Inoltre, la velocità e l'automazione del CNC fanno sì che le macchine funzionino per periodi più brevi rispetto ai processi multi-fase e ad alta intensità di manodopera della fabbricazione tradizionale, con conseguente riduzione dell'impronta energetica complessiva per l'intero ciclo di produzione.

| Caratteristica | Produzione tradizionale | Moderna lavorazione CNC |

|---|---|---|

| Utilizzo del materiale | Tassi di scarto inferiori o superiori | Alto, ottimizzato con il software |

| Consumo di energia | Spesso elevato e costante | Più basso, con modalità di risparmio energetico |

| Refrigeranti/Lubrificanti | Spesso a base di olio, pericolosi | A base d'acqua, biodegradabile o a secco |

| Controllo del processo | Dipendente dall'operatore | Controllo digitale, ripetibile |

Riduzione dell'impronta ambientale complessiva

La sostenibilità si estende anche ai materiali di consumo utilizzati nel processo. Molte vecchie tecniche di produzione si affidavano a refrigeranti aggressivi a base di petrolio, difficili e costosi da smaltire in modo responsabile. Il settore si sta rapidamente orientando verso alternative più sicure. Molte moderne operazioni CNC, tra cui la nostra, utilizzano oggi refrigeranti biodegradabili a base d'acqua o addirittura tecniche di lavorazione a secco o di lubrificazione a quantità minima (MQL) quando il materiale e l'applicazione lo consentono. Questo semplice cambiamento elimina una fonte significativa di rifiuti pericolosi, rendendo il luogo di lavoro più sicuro e il processo più ecologico.

Al di là della semplice riduzione dei rifiuti durante la produzione, un'azienda lungimirante servizio di lavorazione cnc di precisione costruisce la sostenibilità nella sua intera filosofia operativa. Ciò comporta la creazione di sistemi a ciclo chiuso e l'adozione di tecnologie che riducono al minimo l'impatto ambientale in ogni fase, dall'approvvigionamento dei materiali alla gestione degli impianti. Queste iniziative proattive sono ciò che distingue un buon fornitore da un partner veramente sostenibile.

Iniziative di sostenibilità proattive in azione

Una pietra miliare di un'officina meccanica ecologica è un programma di riciclaggio completo. I trucioli e i residui metallici generati durante la lavorazione sono risorse preziose, non rifiuti. Nella nostra struttura, abbiamo un processo rigoroso per raccogliere e separare questi scarti per tipo di materiale, che si tratti di alluminio, acciaio inossidabile o titanio. Questo materiale selezionato viene poi inviato a riciclatori certificati per essere fuso e riutilizzato. In questo modo si crea un'economia circolare. Per esempio, il riciclaggio dell'alluminio utilizza circa 95% di energia in meno rispetto alla sua produzione dal minerale grezzo di bauxite, con un enorme risparmio ambientale.

L'uso intelligente delle materie prime

L'efficienza inizia prima ancora di accendere la macchina. Una strategia chiave è l'approvvigionamento di materiali di "forma quasi netta". Invece di partire da un grande blocco di metallo generico, ci procuriamo materiale grezzo già vicino alle dimensioni complessive del pezzo finale. Questo semplice passaggio riduce drasticamente la quantità di materiale da lavorare, con conseguente risparmio di tempo di lavorazione, usura degli utensili ed energia. È un approccio più intelligente e più snello. Collaboriamo inoltre con i clienti per selezionare materiali che non solo siano adatti allo scopo, ma che siano anche altamente riciclabili o disponibili con contenuto riciclato certificato, chiudendo ulteriormente il cerchio della sostenibilità.

Abbracciare le tecnologie per il risparmio energetico

Un'operazione sostenibile guarda oltre le macchine, all'intera struttura. Noi di PTSMAKE consideriamo l'intera officina come un sistema da ottimizzare. Questo include iniziative come l'aggiornamento all'illuminazione a LED ad alta efficienza, che consuma una frazione dell'energia dei sistemi più vecchi. Eseguiamo anche un diligente programma di rilevamento delle perdite di aria compressa; anche una piccola e impercettibile perdita in una linea d'aria può comportare uno spreco di migliaia di euro di costi energetici in un anno. Anche i moderni software di ottimizzazione dei processi svolgono un ruolo importante. Può simulare diverse strategie di lavorazione e prevedere il consumo di energia, consentendo ai nostri programmatori di selezionare il percorso utensile più efficiente ed ecologico che soddisfi comunque tutte le specifiche di qualità.

Scegliere un moderno servizio di lavorazione CNC di precisione è un investimento sia in termini di qualità che di sostenibilità. Sfruttando software avanzati per ridurre al minimo gli scarti, utilizzando macchinari ad alta efficienza energetica e implementando solidi programmi di riciclaggio, riduciamo attivamente l'impronta ambientale della produzione. Questo approccio responsabile garantisce che i vostri componenti ad alte prestazioni non siano prodotti a spese del pianeta. La collaborazione con un fornitore impegnato in queste iniziative ecologiche vi aiuta a raggiungere gli obiettivi del vostro progetto, rispettando al contempo i vostri standard di sostenibilità aziendale.

Per approfondire i progetti di lavorazione CNC di precisione con l'PTSMAKE

Siete pronti a migliorare il vostro successo produttivo? Collaborate con PTSMAKE, il vostro alleato di nuova generazione per la qualità, l'efficienza e la scalabilità nella lavorazione CNC di precisione. Visitate il sito www.ptsmake.com o contattateci subito per discutere il vostro progetto e ottenere un preventivo su misura dal nostro team di esperti!

Capire come la grana del materiale o la direzione delle fibre influiscono sulla resistenza. Questo aspetto è fondamentale per la progettazione di componenti durevoli e ad alte prestazioni. ↩

Comprendere il linguaggio dei disegni tecnici per comunicare meglio l'intento progettuale per la produzione. ↩

Approfondite la scienza della misurazione e il suo ruolo critico nella meccanica di precisione. ↩

Fate clic per vedere come la nostra esperienza può farvi risparmiare denaro ottimizzando la progettazione dei vostri pezzi per la produzione. ↩

Scoprite come la GD&T assicura che l'intento progettuale sia perfettamente tradotto in ogni pezzo, cosa fondamentale per il successo della produzione. ↩

Cliccate per capire come la scienza delle misure precise assicura che i vostri pezzi soddisfino le specifiche esatte. ↩

Scoprite come le proprietà direzionali di un materiale possono influenzare la resistenza e le prestazioni durante il processo di lavorazione. ↩

Comprendere i principi del movimento della macchina che consentono di eseguire movimenti complessi e coordinati nella lavorazione a più assi. ↩

Comprendete l'intero impatto ambientale del vostro prodotto, dalle materie prime allo smaltimento, con questa metodologia completa. ↩