I difetti di fusione dei metalli costano ai produttori milioni di euro ogni anno. I pezzi non superano i controlli di qualità, i programmi di consegna slittano e i rapporti con i clienti ne risentono quando i processi di fusione vanno male.

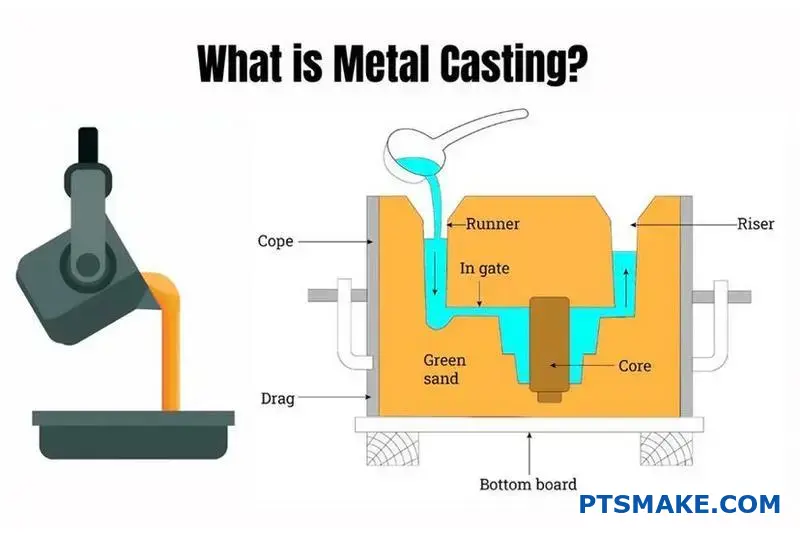

La fusione dei metalli è un processo di produzione in cui il metallo fuso viene versato in una cavità dello stampo per creare pezzi. Questa guida copre 14 processi chiave, la selezione dei materiali, la prevenzione dei difetti e le strategie di ottimizzazione dei costi per aiutarvi a ottenere risultati coerenti e di alta qualità dal prototipo alla produzione.

Negli anni trascorsi all'PTSMAKE, ho lavorato con ingegneri che avevano bisogno di soluzioni pratiche per le sfide della colata. Questa guida suddivide i processi complessi in passi praticabili che possono essere applicati immediatamente per migliorare le operazioni di colata e ridurre i costosi errori.

Quali sono i principali processi di fusione dei metalli e i loro criteri di selezione?

La scelta del giusto processo di fusione dei metalli è fondamentale. Questa decisione influisce direttamente sulla qualità, sul costo e sui tempi di consegna del pezzo finale. È un passo fondamentale per il successo.

Spesso aiutiamo i clienti a orientarsi in queste scelte. Confrontiamo tre metodi principali per semplificare la vostra decisione.

Panoramica dei processi di fusione di anime

Le scelte più diffuse sono la fusione in sabbia, la microfusione e la pressofusione. Ognuna di esse ha uno scopo diverso.

| Processo | Il migliore per | Complessità |

|---|---|---|

| Colata in sabbia | Pezzi di grandi dimensioni, volumi ridotti | Basso |

| Colata a iniezione | Forme complesse, finitura elevata | Alto |

| Pressofusione | Alto volume, precisione | Medio |

Valutazione dei principali criteri di selezione

La scelta del metodo giusto richiede un esame dettagliato delle esigenze specifiche del progetto. Vediamo i fattori più importanti.

Compatibilità dei materiali

La colata in sabbia funziona con quasi tutti i metalli. Tra questi, l'acciaio e il ferro ad alta temperatura. La pressofusione è limitata a leghe non ferrose come alluminio e zinco. La microfusione offre una buona via di mezzo.

Volume e costi di produzione

La pressofusione ha alti costi iniziali di attrezzaggio. Ma offre il costo più basso per pezzo per volumi elevati. La colata in sabbia è economica per i prototipi o i bassi volumi. L'attrezzatura è poco costosa. La microfusione si colloca nel mezzo.

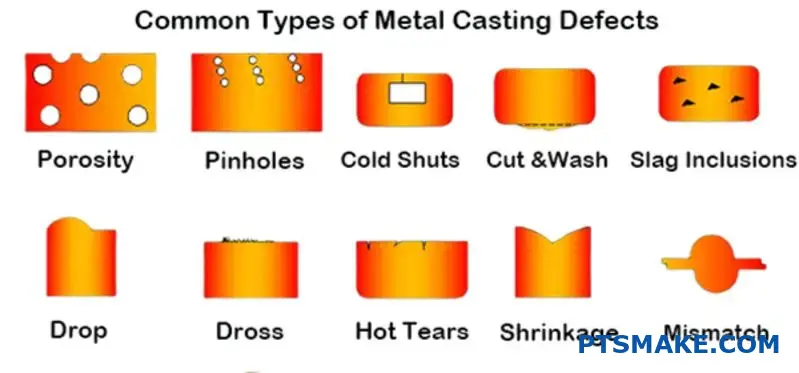

Si tratta di bilanciare l'investimento iniziale con i risparmi di produzione a lungo termine. Un problema comune a tutti i processi è rappresentato dai vuoti interni, o porosità1, che, se non controllate, possono compromettere l'integrità dei pezzi e aumentare le percentuali di scarto.

Dimensioni e finitura del pezzo

Per i componenti molto grandi, la colata in sabbia è spesso l'unica opzione. La microfusione eccelle nella creazione di pezzi piccoli e intricati con un'eccellente finitura superficiale, riducendo la necessità di lavorazioni secondarie.

Organizziamo il tutto in una matrice decisionale. Questo vi aiuterà a visualizzare i compromessi.

| Criteri | Colata in sabbia | Colata a iniezione | Pressofusione |

|---|---|---|---|

| Scelta del materiale | Molto ampio | Ampio | Limitato (non ferroso) |

| Volume di produzione | Da basso a medio | Da basso a medio | Alto |

| Dimensione del pezzo | Grande | Da piccolo a medio | Da piccolo a medio |

| Finitura superficiale | Grezzo | Eccellente | Da buono a eccellente |

| Costo unitario (alto volume) | Alto | Medio | Basso |

La scelta del giusto processo di fusione dei metalli comporta un compromesso. È necessario bilanciare materiale, volume, dimensioni, finitura e costi. Questa matrice decisionale fornisce un chiaro punto di partenza per valutare la colata in sabbia, la microfusione e la pressofusione per la vostra specifica applicazione.

Qual è la famiglia di leghe comuni per la fusione di metalli ferrosi?

Le leghe ferrose sono i cavalli di battaglia della fusione dei metalli. Si tratta principalmente di materiali a base di ferro.

Le loro proprietà dipendono fortemente dal contenuto di carbonio e dalla forma. Lavoriamo principalmente con quattro tipi comuni.

Si tratta di fusioni in ghisa grigia, ghisa duttile, ghisa malleabile e acciaio. Ognuno di essi ha punti di forza diversi. Questo li rende adatti a lavori diversi. La scelta di quello giusto è fondamentale.

La fusione di metalli ferrosi offre un'ampia gamma di opzioni. Ogni lega ha una funzione specifica e la scelta giusta è fondamentale per le prestazioni e i costi.

Ferro grigio: il campione di lavorabilità

La ghisa grigia contiene carbonio sotto forma di scaglie di grafite. Questa struttura, pur rendendola fragile, garantisce un eccellente smorzamento delle vibrazioni e una lavorabilità superiore. È una scelta conveniente per parti come i blocchi motore.

Ferro duttile: la forza incontra la flessibilità

La ghisa duttile rappresenta un significativo miglioramento della tenacità. Un trattamento speciale modifica la struttura del carbonio. La differenza fondamentale sta nel suo morfologia della grafite2. Il carbonio si forma in sfere, non in scaglie. Ciò si traduce in una maggiore resistenza e duttilità, proprio come l'acciaio. È ideale per parti durevoli come gli alberi a gomito e i tubi dell'acqua.

Getti in ghisa malleabile e acciaio

La ghisa malleabile viene prodotta attraverso un trattamento termico che le conferisce una buona duttilità. I getti in acciaio offrono la massima forza e resistenza all'usura. Sono perfetti per applicazioni ad alta sollecitazione come le valvole industriali.

Ecco un rapido confronto tratto dalla nostra esperienza all'PTSMAKE.

| Tipo di lega | Resistenza alla trazione | Duttilità | Lavorabilità | Applicazione tipica |

|---|---|---|---|---|

| Ferro grigio | Basso | Molto basso | Eccellente | Basi macchina |

| Ferro duttile | Alto | Medio | Buono | Tubi, alberi a gomito |

| Ferro malleabile | Medio | Alto | Molto buono | Componenti per autoveicoli |

| Colata di acciaio | Molto alto | Alto | Fiera | Valvole, ingranaggi |

La scelta della lega ferrosa giusta è un atto di equilibrio. Si tratta di un compromesso tra resistenza, duttilità, lavorabilità e costo. La ghisa grigia è facile da lavorare, mentre l'acciaio offre la massima resistenza. La scelta migliore dipende dalle specifiche esigenze di progettazione e di budget.

Qual è la famiglia di leghe comuni per la fusione di metalli non ferrosi?

Le leghe non ferrose sono la spina dorsale della produzione moderna. Offrono un'ampia gamma di proprietà senza i problemi di peso e corrosione del ferro. Vediamo le principali famiglie.

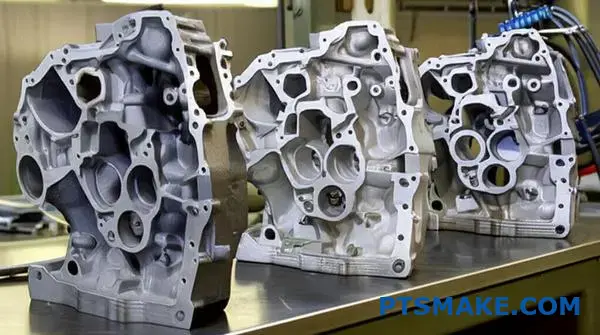

Leghe di alluminio

Sono noti per essere leggeri e resistenti alla corrosione. Sono perfetti per i componenti aerospaziali e automobilistici in cui la riduzione del peso è fondamentale.

Leghe di rame

Questo gruppo comprende gli ottoni e i bronzi. Sono apprezzati per la loro eccellente conducibilità elettrica e resistenza. Si pensi ai componenti elettrici e alla ferramenta marina.

Leghe di zinco

Le leghe di zinco eccellono nella fusione dei metalli. Offrono una grande precisione dimensionale e sono ideali per creare pezzi complessi e dettagliati come ingranaggi e ferramenta decorativa.

| Famiglia di leghe | Vantaggio primario | Industria tipica |

|---|---|---|

| Alluminio | Leggero | Aerospaziale |

| Rame | Conducibilità | Elettronica |

| Zinco | Castabilità | Automotive |

La scelta della lega giusta non si limita alla selezione di una sola proprietà. Si tratta di bilanciare prestazioni, costi e requisiti di produzione. Noi di PTSMAKE guidiamo quotidianamente i clienti in questa scelta.

Approfondimento sulla selezione delle leghe

L'alluminio è leggero, ma la sua resistenza non è all'altezza di alcune leghe di rame. È ottimo per gli alloggiamenti, ma forse non per gli ingranaggi sottoposti a forti sollecitazioni. Il rame offre resistenza e conduttività superiori. Tuttavia, è molto più denso e in genere costa di più, il che influisce sul prezzo finale del pezzo.

Le leghe di zinco offrono dettagli fantastici nella pressofusione. Permettono di ottenere pareti sottili e forme complesse direttamente dallo stampo. Questo spesso riduce la necessità di lavorazioni secondarie. Tuttavia, la loro minore resistenza allo scorrimento non le rende adatte ad applicazioni ad alta temperatura.

È inoltre necessario considerare il modo in cui queste leghe interagiscono con altri materiali. In questo modo si evitano problemi come corrosione galvanica3 nell'assemblaggio finale. L'ambiente in cui il pezzo verrà utilizzato gioca un ruolo fondamentale.

| Proprietà | Leghe di alluminio | Leghe di rame | Leghe di zinco |

|---|---|---|---|

| Densità (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Resistenza alla corrosione | Eccellente | Da buono a eccellente | Buono |

| Conducibilità elettrica | Buono | Eccellente | Buono |

| Fluidità della pressofusione | Buono | Fiera | Eccellente |

Abbiamo trattato le principali famiglie di non ferrosi: alluminio, rame e zinco. Ognuna di esse presenta vantaggi unici in termini di peso, conduttività e colabilità. La scelta ideale dipende dalle vostre specifiche esigenze applicative, bilanciando le prestazioni con le realtà produttive e i costi complessivi del progetto.

Qual è il panorama delle operazioni di finitura post-casting?

Dopo che un pezzo esce dallo stampo, il suo viaggio è tutt'altro che finito. È qui che inizia la finitura post-casting. Si tratta di una sequenza critica di operazioni.

Ogni fase trasforma la fusione grezza in un componente funzionale. Questo flusso di lavoro garantisce che il prodotto finale soddisfi esattamente le specifiche.

Il flusso di lavoro standard post-casting

Ecco un tipico flusso che seguiamo. Si passa dalla rimozione grossolana e su larga scala alla messa a punto e alla verifica.

| Palcoscenico | Scopo primario |

|---|---|

| Shakeout/Knockout | Separazione della colata dallo stampo. |

| Rimozione di sprue/piastre | Taglio del materiale in eccesso. |

| Pulizia delle superfici | Rimozione di residui di calcare e sabbia. |

| Trattamento termico | Modifica delle proprietà meccaniche. |

| Ispezione finale | Verifica della qualità e delle specifiche. |

Questo processo strutturato è essenziale per ottenere risultati coerenti.

Uno sguardo più approfondito su ogni fase

Capire lo scopo di ogni fase aiuta a chiarirne l'importanza. Secondo la mia esperienza, saltare o affrettare una fase porta spesso a problemi di qualità. È una catena in cui ogni anello è importante per la parte finale della fusione di metallo.

Separazione iniziale e rimozione del materiale lordo

I primi passi sono all'insegna della forza bruta. La scossa separa violentemente lo stampo in sabbia dalla colata. Successivamente, si rimuovono le materozze, le alzate e le porte. Si tratta di canali che permettevano al metallo fuso di fluire.

| Metodo di rimozione | Il migliore per | Considerazioni chiave |

|---|---|---|

| Segare | Tagli ampi e diritti | Veloce per la rimozione di grandi quantità |

| Rettifica | Forme complesse, finitura | Più preciso ma più lento |

| Tosatura | Materiali fragili | Può indurre stress |

Affinamento della superficie e delle proprietà

Una volta eliminato l'eccesso, ci concentriamo sulla rifinitura. La granigliatura pulisce la superficie, conferendole una finitura uniforme. Questo è fondamentale per i successivi rivestimenti o lavorazioni.

Il trattamento termico modifica quindi la struttura interna del pezzo. microstruttura4. Questo processo può aumentare la durezza, migliorare la duttilità o alleviare le tensioni interne create durante la colata. Si tratta di una fase altamente tecnica ma fondamentale per le prestazioni.

Garanzia di qualità finale

Infine, ogni pezzo viene sottoposto a ispezione. Questo include controlli dimensionali con CMM, ispezione visiva e, talvolta, test non distruttivi (NDT). Questa è la promessa finale di PTSMAKE che il pezzo è esattamente quello ordinato dal cliente.

Il flusso di lavoro post-casting è un processo sistematico. Inizia con una pulizia grossolana, come lo scuotimento e la rimozione delle materozze. Si passa poi alla rifinitura attraverso la granigliatura e il trattamento termico, per concludere con una rigorosa ispezione finale per garantire la qualità.

Quali sono i trattamenti termici più comuni per le fusioni metalliche e perché?

I trattamenti termici non sono un'unica soluzione. Ogni processo modifica con precisione la struttura interna di una fusione di metallo. Questo ci aiuta a ottenere proprietà specifiche per il prodotto finale.

Ci affidiamo principalmente a tre metodi comuni. Si tratta di ricottura, normalizzazione e tempra con rinvenimento.

Obiettivi principali del trattamento

Ogni metodo ha uno scopo ben preciso. La comprensione dei loro obiettivi è fondamentale per produrre un pezzo di successo che funzioni come previsto.

| Trattamento | Obiettivo primario | Risultato |

|---|---|---|

| Ricottura | Antistress, addolcente | Migliore lavorabilità |

| Normalizzazione | Affinamento dei grani | Aumento della forza |

| Tempra/Temperatura | Indurimento | Elevata durezza e resistenza |

Questa semplice suddivisione guida il nostro processo di selezione iniziale.

Approfondiamo il funzionamento di ciascun processo. L'obiettivo finale è sempre quello di modificare la microstruttura della fusione. In questo modo si sbloccano le proprietà meccaniche desiderate per l'applicazione finale, garantendo affidabilità e prestazioni.

Ricottura: L'alleviamento dello stress

La ricottura è come un pulsante di reset per il metallo. Riscaldiamo la colata, la manteniamo a una temperatura specifica e poi la raffreddiamo molto lentamente all'interno del forno.

Questo raffreddamento lento permette alla struttura interna di riallinearsi, alleviando le tensioni interne dovute al processo di fusione. Inoltre, rende il metallo più morbido e migliora la duttilità. Noi di PTSMAKE lo usiamo spesso per migliorare la lavorabilità di pezzi complessi, riducendo l'usura degli utensili.

Normalizzazione: Affinare la struttura

La normalizzazione inizia come la ricottura, ma il processo di raffreddamento è diverso. Invece di raffreddarsi lentamente nel forno, il pezzo viene raffreddato in aria calma.

Questo raffreddamento più rapido crea una struttura dei grani più fine e uniforme. La colata di metallo risultante è più forte e leggermente più dura di una ricottura. Offre un eccellente equilibrio tra resistenza e tenacità per molte applicazioni.

Tempra e rinvenimento: Il potenziamento definitivo

Per ottenere la massima durezza e resistenza, utilizziamo la tempra. La colata viene riscaldata fino a quando la sua struttura si trasforma in austenite5. Viene poi raffreddato rapidamente in un liquido come acqua o olio. Questo processo crea un materiale molto duro ma fragile.

Per ridurre questa fragilità, eseguiamo una seconda fase: il rinvenimento. Riscaldiamo il pezzo a una temperatura più bassa e precisa. Questa fase ne aumenta la tenacità.

| Temperatura di tempra | Durezza | La robustezza |

|---|---|---|

| Basso | Molto alto | Basso |

| Medio | Alto | Medio |

| Alto | Medio | Alto |

Questo trattamento in due fasi offre prestazioni superiori per i componenti sottoposti a forti sollecitazioni.

Questi trattamenti sono strumenti di produzione essenziali. La ricottura ammorbidisce il metallo per facilitare la lavorazione. La normalizzazione fornisce una resistenza equilibrata. La tempra e il rinvenimento creano una combinazione ottimale di elevata durezza e tenacità per le applicazioni più complesse di fusione dei metalli.

Come si progetta un pezzo per la producibilità (DFM) nella fusione dei metalli?

Per semplificare la DFM per la fusione dei metalli, mi affido sempre a una pratica lista di controllo. Essa trasforma la teoria complessa in passi semplici e attuabili. Non si tratta solo di evitare errori.

Si tratta di creare un percorso efficiente dalla progettazione alla produzione. La lista di controllo si concentra su quattro aree critiche. Si tratta di raggi, angoli di sformo, spessore delle pareti e linea di demarcazione.

Elementi chiave della lista di controllo DFM

Ecco una semplice sintesi dei principi fondamentali per qualsiasi progetto di fusione di metallo. Prestare attenzione a questi principi fin dall'inizio consente di risparmiare tempo e costi significativi in seguito.

| Elemento di design | Obiettivo primario |

|---|---|

| Raggi generosi | Prevenire le concentrazioni di stress |

| Angoli di sformo | Consentono una facile rimozione dei pezzi dallo stampo |

| Spessore uniforme della parete | Garantire un raffreddamento uniforme, evitare difetti |

| Linea di separazione | Semplificare la lavorazione degli utensili, migliorare la finitura |

Una lista di controllo mantiene il progetto ancorato alla realtà produttiva. Ogni punto affronta una modalità di guasto comune nella fusione dei metalli. Scopriamo perché questi elementi sono così vitali.

Raggi e punti di sollecitazione

Gli angoli interni taglienti sono un problema importante. Creano aree di elevata concentrazioni di stress6, che può portare a cricche durante il raffreddamento o sotto carico. Aggiungendo raggi generosi, si distribuiscono le sollecitazioni su un'area più ampia, rafforzando notevolmente il pezzo.

Angoli di sformo per una facile espulsione

L'angolo di sformo è una leggera conicità applicata alle facce verticali. Senza di esso, è difficile rimuovere il pezzo dallo stampo. Questo può danneggiare sia il pezzo che il costoso stampo. Anche un piccolo angolo di 1-2 gradi fa un'enorme differenza.

L'importanza dello spessore della parete

Il metallo fuso deve raffreddarsi in modo uniforme. Se una sezione è molto più spessa di un'altra, si raffredda più lentamente. Questo crea tensioni interne e difetti come porosità o punti caldi. Mantenere uno spessore uniforme delle pareti è uno dei modi più efficaci per garantire una colata solida e affidabile. Noi di PTSMAKE guidiamo i nostri clienti a raggiungere questo equilibrio in modo efficace.

Un confronto evidenzia l'impatto:

| Scelta del design | Buone pratiche di DFM | Scarsa pratica di DFM |

|---|---|---|

| Angoli | Arrotondato con ampi raggi | Angoli acuti di 90 gradi |

| Muri | Spessore costante | Variazioni brusche dello spessore |

| Facce verticali | Angolo di sformo di 1-3° | 0° di tiraggio (pareti diritte) |

| Linea di separazione | Posto su un piano semplice e piatto | Posizionati su elementi complessi |

Una solida lista di controllo DFM è fondamentale per il successo. Concentrandosi su raggi, angoli di sformo, pareti uniformi e posizionamento delle linee di divisione, si affrontano i problemi più comuni e costosi nella fusione dei metalli, garantendo un processo di produzione più fluido.

Come si seleziona il processo di fusione dei metalli più adatto per un nuovo prodotto?

Fare la scelta giusta può sembrare complesso. Ma un quadro strutturato semplifica tutto. Si tratta di porre le domande giuste nell'ordine giusto.

Iniziamo con gli elementi non negoziabili. Sono i parametri fissi del vostro progetto. Agiscono come il primo e più importante filtro.

La lega scelta e le dimensioni fisiche del pezzo sono i vincoli principali. Essi eliminano immediatamente alcuni processi di fusione del metallo, restringendo notevolmente le opzioni fin dall'inizio.

| Non negoziabile | Impatto sulla selezione del processo |

|---|---|

| Tipo di lega | Determina il punto di fusione e la compatibilità richiesti. |

| Dimensioni/peso del pezzo | Esclude i processi con limitazioni di dimensione. |

Una volta filtrati gli elementi non negoziabili, il passo successivo consiste nel bilanciare i principali compromessi. È qui che entrano in gioco gli obiettivi aziendali.

L'equazione tra costo degli utensili e costo dei pezzi

Il volume di produzione previsto è il fattore più critico. Influisce direttamente sulla strategia dei costi. State producendo 100 pezzi o 100.000?

Per i bassi volumi, spesso è preferibile un processo a basso costo di attrezzaggio come la colata in sabbia. Il costo per pezzo può essere più alto, ma l'investimento iniziale è minimo.

Per la produzione di grandi volumi, investire in utensili più costosi per la pressofusione o la microfusione conviene. Questo riduce drasticamente il costo per pezzo nel lungo periodo. Il design del Sistema di regolazione7 diventa fondamentale per la coerenza.

Abbinare i requisiti alle capacità

Infine, è necessario allineare le esigenze tecniche del progetto con le prestazioni di ciascun processo.

Finitura superficiale e tolleranze

Il vostro pezzo richiede una superficie liscia e pronta all'uso? Oppure dovrà essere sottoposto a una lavorazione successiva? La microfusione offre una finitura eccellente, mentre la colata in sabbia è molto più ruvida.

Allo stesso modo, considerate i vostri requisiti di tolleranza. La pressofusione può mantenere tolleranze molto strette, il che è essenziale per assemblaggi complessi. Nei progetti di PTSMAKE utilizziamo una semplice matrice per aiutare i clienti a visualizzare questi compromessi finali.

| Processo | Costo degli utensili | Costo unitario del pezzo | Tolleranze tipiche |

|---|---|---|---|

| Colata in sabbia | Basso | Alto | Sciolto |

| Colata a iniezione | Alto | Medio | Stretto |

| Pressofusione | Molto alto | Basso | Molto stretto |

Un quadro decisionale solido inizia con gli elementi non negoziabili, come la lega e le dimensioni. Successivamente, è necessario bilanciare i costi degli utensili con i costi unitari basati sul volume di produzione. Infine, è necessario adeguare le capacità del processo ai requisiti specifici di tolleranza e finitura superficiale.

Come si prepara una stima dei costi di base per una fusione di metallo?

È fondamentale trasformare le conoscenze tecniche in senso commerciale. Il modo migliore per farlo è un modello di costi dettagliato. Consiglio sempre di utilizzare un semplice foglio di calcolo.

Questo approccio consente di suddividere ogni spesa. Assicura che nulla venga trascurato.

Categorie di costo principali

Il vostro modello dovrebbe includere diversi componenti fondamentali. Questi costituiscono la base della stima.

| Categoria di costo | Descrizione |

|---|---|

| Materie prime | Metallo, leghe, sabbia, leganti. |

| Energia | Costo della fusione del metallo. |

| Lavoro | Stampaggio, colata, rifinitura. |

| Utensili | Costi dei modelli e delle scatole di cartone. |

| Spese generali | Spese di fabbrica e amministrative. |

Questa struttura rende la stima dei costi di fusione dei metalli chiara e gestibile.

Trasformare i dati tecnici in informazioni finanziarie

Un buon foglio di calcolo non si limita a elencare i costi. Aiuta a comprenderne l'impatto. Ogni voce collega un requisito tecnico a uno specifico valore in dollari.

Ad esempio, un progetto più complesso aumenta i costi di manodopera. La scelta di una lega specifica influisce direttamente sulle spese per le materie prime. Questa chiarezza è fondamentale per prendere decisioni.

Nei progetti passati di PTSMAKE abbiamo visto come i costi degli utensili possano essere fuorvianti se non gestiti correttamente. La ripartizione di questi costi sul volume di produzione previsto, un processo noto come ammortamento8, Il costo di ogni singolo pezzo è più preciso.

Esempio di ripartizione dettagliata dei costi

| Fattore | Base di calcolo | Impatto sui costi |

|---|---|---|

| Costo del materiale | Peso per pezzo x Prezzo per kg | Diretto e variabile |

| Costo del lavoro | Ore per parte x Tariffa oraria | Diretto e variabile |

| Ammortamento degli utensili | Costo totale dell'utensile / Totale pezzi | Fisso per parte |

| Spese generali | % di manodopera o tempo macchina | Indiretto e fisso |

Questa vista dettagliata vi aiuta a identificare i principali fattori di costo. Potete quindi concentrare i vostri sforzi di ottimizzazione dove sono più importanti. Un modello accurato evita sorprese in seguito.

Un foglio di calcolo dei costi strutturato è indispensabile. Trasforma i complessi dettagli tecnici in una chiara mappa finanziaria, consentendovi di prendere decisioni informate e strategiche per i vostri progetti di fusione dei metalli e garantendo un migliore controllo del budget.

Come si risolve un comune difetto di fusione del metallo?

Affrontiamo un problema comune nella fusione dei metalli: la porosità da ritiro. Per risolverlo è necessario un approccio strutturato, non una congettura. Si tratta di trovare la causa alla radice in modo metodico.

Iniziamo con un diagramma causa-effetto. Questo strumento ci aiuta a fare un brainstorming e a visualizzare tutte le potenziali fonti del difetto. Fornisce un percorso chiaro verso la soluzione.

Per quanto riguarda il ritiro, le cause sono spesso riconducibili al modo in cui il metallo fuso alimenta lo stampo. Un riser sottodimensionato o un'elevata temperatura di colata sono colpevoli frequenti.

| Causa potenziale | Categoria |

|---|---|

| Riser inadeguati | Design |

| Elevata temperatura di colata | Processo |

| Scarsa ventilazione | Stampo |

Sulla base di ciò, possiamo proporre un'azione chiara. Ad esempio, aumentando l'altezza dell'alzata di 15% per migliorare l'alimentazione della colata.

Approfondiamo questa soluzione strutturata. Il diagramma a lisca di pesce è il nostro strumento principale. Suddivide il problema in parti gestibili: Uomo, Macchina, Materiale e Metodo. Questo esame sistematico ci impedisce di tralasciare un fattore critico.

Nei progetti passati di PTSMAKE, abbiamo scoperto che documentare ogni variabile è fondamentale. Per quanto riguarda la porosità da ritiro, le categorie ‘Metodo’ e ‘Materiale’ sono spesso quelle in cui si nascondono i problemi. Ad esempio, una temperatura di colata elevata può creare gradienti termici che portano alla formazione di vuoti.

È qui che la comprensione Restringimento volumetrico9 è essenziale. Quando il metallo passa da liquido a solido, il suo volume diminuisce. Il riser deve fungere da serbatoio, alimentando il metallo fuso nella colata per compensare questa riduzione.

Se il riser si solidifica prima della parte principale, non può svolgere il suo lavoro. È questo che crea il difetto. Dopo l'analisi, potremmo stabilire che un aumento dell'altezza del montante di 15% fornirà materiale sufficiente a risolvere il problema.

Ma come facciamo a sapere che la correzione ha funzionato? Produciamo un nuovo lotto di prova. Quindi verifichiamo con metodi non distruttivi come l'ispezione a raggi X.

| Metodo di verifica | Scopo |

|---|---|

| Ispezione a raggi X | Rilevare i vuoti interni in modo non distruttivo. |

| Sezionamento e lucidatura | Confermare visivamente l'assenza di porosità. |

| Misura della densità | Confrontare la densità del pezzo con lo standard del materiale. |

Questo processo basato sui dati fornisce una chiara conferma. Convalida la nostra soluzione e perfeziona i nostri standard per i futuri lavori di fusione dei metalli.

Per risolvere la porosità da ritiro, utilizziamo un diagramma a lisca di pesce per identificare le cause principali, come un riser sottodimensionato. Implementiamo una soluzione specifica, come l'aumento dell'altezza del riser, e poi ne verifichiamo l'efficacia con metodi come l'ispezione a raggi X e la sezionatura.

Come si ottimizza un processo di fusione dei metalli per ridurre i costi?

La massimizzazione del rendimento è un modo diretto per ridurre i costi. Pensate a un semplice rapporto. Confrontiamo il peso del pezzo finale con il metallo totale versato.

Ogni pezzo di metallo che non rientra nel prodotto finale è un costo. Ciò include i sistemi di separazione e di risalita necessari per il processo.

Il nostro obiettivo è rendere questi sistemi più piccoli. Ma dobbiamo farlo senza sacrificare la qualità. La riduzione del tasso di scarto è fondamentale anche per migliorare i profitti.

Una resa maggiore significa meno materiale sprecato e una produzione più efficiente.

| Metrico | Prima dell'ottimizzazione | Dopo l'ottimizzazione |

|---|---|---|

| Totale metallo versato | 15 kg | 13 kg |

| Peso finale della colata | 10 kg | 10 kg |

| Percentuale di rendimento | 66.7% | 76.9% |

Il miglioramento della resa nella fusione dei metalli richiede un approccio dettagliato. Non si tratta solo di colare meno metallo. Si tratta di progettare l'intero sistema in modo che sia efficiente.

L'atto di bilanciamento di Gating e Risering

Il sistema di gating e risering è essenziale. Guida il metallo fuso nella cavità dello stampo e alimenta la colata mentre si raffredda. In questo modo si evitano i difetti causati da ritiro volumetrico10.

Tuttavia, questo sistema viene rimosso dopo la colata e diventa uno scarto. Deve essere rifuso, con conseguente consumo di energia e tempo.

La chiave è l'ottimizzazione. Un sistema troppo grande spreca molto materiale. Un sistema troppo piccolo può portare a difetti come la porosità, che aumenta il tasso di scarto.

Alla PTSMAKE utilizziamo un software di simulazione. Questo ci aiuta a progettare il gating e il risering più efficienti per ogni singolo pezzo. In questo modo si riduce al minimo lo spreco di materiale, assicurando al tempo stesso una fusione solida.

Ridurre il tasso di rottamazione

I pezzi di scarto rappresentano una perdita totale di materiale, energia e manodopera. L'identificazione delle cause degli scarti è il primo passo per ridurli. Il controllo costante del processo è fondamentale.

| Tasso di scarto | Impatto dei costi per 1000 unità |

|---|---|

| 5% | Costo di base |

| 3% | Risparmi significativi |

| 1% | Efficienza ottimale |

In base ai nostri test, anche una piccola riduzione degli scarti può portare a sostanziali risparmi sui costi di produzione.

La massimizzazione della resa di colata si basa su una strategia in due parti. In primo luogo, progettare in modo intelligente il gating e il risering per ridurre lo spreco di materiale. In secondo luogo, rafforzare i controlli di processo per ridurre il tasso di scarti. Questo riduce direttamente i costi e aumenta l'efficienza complessiva di qualsiasi operazione di fusione di metalli.

Dato che una colata di metallo è fallita, come si conduce un'analisi dei guasti?

Una fusione di metallo fallita può bloccare un progetto. Per risolvere il problema, non basta un'ipotesi. È necessaria una procedura formale.

Un approccio sistematico garantisce l'individuazione della vera causa principale. In questo modo si evita di ripetere gli stessi costosi errori.

Il processo in cinque fasi

Ecco una semplice descrizione del processo che seguiamo all'PTSMAKE. Si passa dall'osservazione iniziale a una soluzione finale efficace.

| Passo | Azione |

|---|---|

| 1 | Mancanza di documenti |

| 2 | Raccogliere i dati |

| 3 | Analizzare il difetto |

| 4 | Ipotesi di forma |

| 5 | Attuare la correzione |

Questo metodo strutturato è fondamentale per risolvere problemi di fusione complessi.

Perché una procedura formale è fondamentale

Senza una procedura formale, i team spesso saltano alle conclusioni. Un'analisi strutturata impedisce che ciò accada, imponendo un approccio basato sui dati. Si tratta di costruire un caso, non solo di individuare una crepa.

Fasi 1 e 2: costruire le fondamenta

Innanzitutto, documentate tutto. Scattare foto chiare e annotare la posizione del guasto. Quindi, raccogliere tutti i dati di produzione. Tra questi, i registri di fusione, i risultati dei test sulla sabbia e i parametri della macchina. Questi dati forniscono il contesto necessario per una vera analisi. Nei nostri progetti passati, questi dati hanno spesso rivelato variazioni di processo nascoste.

Fasi 3, 4 e 5: dall'analisi all'azione

Successivamente, si analizza il difetto stesso. Ciò può comportare un'ispezione visiva, la sezionatura del pezzo o un'analisi più approfondita. analisi metallurgica11. Sulla base di tutte le prove, si formula un'ipotesi logica sulla causa principale. Non si tratta di una supposizione, ma di una conclusione fondata. Infine, proponete e attuate un piano d'azione correttivo per evitare che il problema si ripeta.

Il confronto tra gli approcci rende evidente il vantaggio.

| Approccio per congetture | Procedura sistematica |

|---|---|

| Salta alle conclusioni | Raccoglie prima tutti i dati disponibili |

| Si basa sull'opinione | Sulla base di prove e analisi |

| Correzione dei sintomi | Risolve la causa principale |

| Spesso porta a fallimenti ripetuti | Previene i problemi futuri |

Un processo formale trasforma un problema in un'opportunità di apprendimento, rafforzando il controllo qualità complessivo.

Una procedura formale e graduale è indispensabile per un'analisi efficace dei guasti. Essa porta sistematicamente il team a passare dall'ipotesi del problema all'implementazione di una soluzione convalidata, garantendo l'affidabilità a lungo termine dei componenti in fusione metallica.

Come si adatta un processo a una lega nuova e sconosciuta?

Adattare un processo per una nuova lega non è un'ipotesi. Richiede un piano di ricerca e sviluppo strutturato. Questo piano è la vostra tabella di marcia verso il successo.

Iniziare con la scheda tecnica

Innanzitutto, procuratevi la scheda tecnica della lega. Questo documento è la fonte principale di informazioni. Vi indica le proprietà fondamentali del materiale.

Parametri chiave della scheda tecnica

Questi dati iniziali sono fondamentali. Impediscono errori gravi prima ancora di iniziare il processo di fusione del metallo.

| Parametro | Importanza |

|---|---|

| Punto di fusione | Imposta la base per la temperatura di riscaldamento. |

| Fluidità | Influenza il riempimento dello stampo e l'acquisizione dei dettagli. |

| Restringimento | Determina la progettazione di alzate e cancelli. |

Questi dati costituiscono un solido punto di partenza.

Dalla teoria alla pratica

La scheda tecnica fornisce una linea di base teorica. Ma la produzione reale presenta sempre delle variabili. Ecco perché si passa ai test su piccola scala. Questo colma il divario tra la carta e la produzione.

Esecuzione di versamenti di prova su piccola scala

Noi di PTSMAKE eseguiamo sempre versamenti di prova. Questa fase è irrinunciabile per i materiali sconosciuti. Creiamo stampi piccoli e semplici per osservare il comportamento della lega. Questo riduce al minimo i rischi e gli sprechi di materiale.

Questi test ci aiutano a mettere a punto le variabili critiche del processo. Analizziamo come la lega fluisce e si solidifica. Questo rivela le sue caratteristiche reali nelle nostre condizioni specifiche. Prestiamo molta attenzione ai potenziali difetti causati da problemi come un flusso insufficiente o un'eccessiva contrazione dendritica12.

Messa a punto delle variabili chiave

Regoliamo metodicamente una variabile alla volta. Questo aiuta a isolare il suo effetto sulla qualità finale del pezzo. È un approccio sistematico alla risoluzione dei problemi di produzione.

| Variabile | Obiettivo di regolazione |

|---|---|

| Temperatura di colata | Ottimizza la fluidità senza causare porosità del gas. |

| Sistema di regolazione | Garantisce il riempimento completo dello stampo senza turbolenze. |

| Risering | Compensare il ritiro per evitare vuoti. |

Sulla base dei risultati dei nostri test, possiamo procedere con fiducia alla scalabilità. Questa fase di ricerca e sviluppo garantisce il successo del primo ciclo di produzione. È un passo fondamentale per qualsiasi operazione di fusione di metalli affidabile.

Un solido piano di ricerca e sviluppo è essenziale. Iniziate con la scheda tecnica della lega per avere una conoscenza teorica. Quindi, utilizzare versamenti di prova su piccola scala per affinare le variabili di processo. Questo approccio strutturato riduce al minimo i rischi e garantisce la preparazione alla produzione.

Come si fa a scalare un prototipo di fusione di successo verso la produzione di massa?

Per scalare un prototipo di successo non basta aumentare la quantità. Richiede un cambiamento strategico completo. I metodi che hanno funzionato per uno o dieci pezzi falliranno per diecimila.

Dal prototipo alla produzione

Gli utensili per i prototipi sono spesso realizzati con materiali più morbidi e veloci da lavorare. Questo è ottimo per i test iniziali. Ma non dureranno per la produzione di massa. I modelli di produzione durevoli sono essenziali per la produzione di grandi volumi.

| Tipo di utensile | Durata di vita (cicli) | Materiale | Il migliore per |

|---|---|---|---|

| Prototipo | 10 - 1,000 | Acciaio dolce, alluminio | Convalida, basso volume |

| Produzione | 100,000+ | Acciaio temprato | Produzione di massa |

Abbracciare l'automazione

I processi manuali introducono variazioni. Per scalare in modo efficace, è necessario automatizzare le attività ripetitive come la miscelazione della sabbia, lo stampaggio e il versamento. L'automazione garantisce coerenza e velocità.

Le sfide principali della scalabilità

Il passaggio da un prototipo alla produzione di massa presenta diversi ostacoli fondamentali. Si passa da un processo flessibile e pratico a un sistema rigido e controllato. Ignorare queste sfide può portare a problemi di qualità e a sforamenti del budget.

Aggiornamento degli utensili

I prototipi temporanei non possono sopportare le pressioni della produzione continua. Spesso guidiamo i clienti in questa transizione. Li aiutiamo a investire in utensili in acciaio temprato progettati per centinaia di migliaia di cicli. Questo costo iniziale è cruciale per l'affidabilità a lungo termine di qualsiasi colata di metallo operazione.

Implementazione dell'automazione intelligente

L'automazione non si limita a sostituire la manodopera. Si tratta di creare un processo ripetibile. I sistemi automatizzati per la miscelazione e lo stampaggio della sabbia eliminano l'errore umano. Questo migliora direttamente la coerenza tra i pezzi. L'obiettivo è ridurre al minimo variabilità del processo13 per garantire che ogni singolo pezzo sia conforme alle specifiche.

Stabilire i controlli di processo

Non si può controllare ciò che non si misura. L'implementazione del Controllo Statistico di Processo (SPC) non è negoziabile per la scalabilità. Ciò comporta il monitoraggio in tempo reale delle variabili chiave.

| Parametro monitorato | Perché è fondamentale |

|---|---|

| Temperatura di fusione | Influisce sulla fluidità e sulla struttura finale della grana. |

| Velocità di versamento | Impatto sul riempimento dello stampo e sul potenziale di difetti. |

| Velocità di raffreddamento | Determina le proprietà meccaniche finali. |

| Sabbia Umidità | Controlla la resistenza dello stampo e la finitura superficiale. |

Tracciando questi dati, possiamo prevedere e prevenire i difetti prima che si verifichino. In questo modo manteniamo alta la qualità e bassa la percentuale di scarti.

Passare da un prototipo alla produzione di massa richiede un passaggio strategico a utensili di lunga durata, all'automazione dei processi e a solidi controlli statistici. Questi elementi lavorano insieme per garantire una qualità costante, una produzione elevata e un successo a lungo termine per il vostro prodotto.

Come si risolve un difetto ricorrente che non trova soluzioni semplici?

Quando un difetto continua a ripresentarsi, è ora di smettere di tirare a indovinare. I semplici test di un fattore alla volta spesso falliscono. Non riescono a scoprire le interazioni complesse tra le variabili del processo.

Abbiamo bisogno di un metodo più potente e strutturato. È qui che entra in gioco il problem solving avanzato.

Adottare un approccio sistematico

Il disegno degli esperimenti (DOE) è un metodo statistico che utilizziamo. Ci aiuta a testare sistematicamente più fattori contemporaneamente. Questo approccio è molto più efficiente dei tentativi e degli errori.

Semplice correzione vs. DOE

| Metodo | Approccio | Risultato |

|---|---|---|

| Semplice correzione | Modifica di una variabile | Spesso non si accorge delle interazioni |

| DOE | Modificare più variabili | Identifica i fattori chiave |

Quando ci si trova di fronte a un difetto ostinato nella fusione di metalli, le semplici regolazioni non sono sufficienti. La temperatura di colata da sola potrebbe non essere la causa principale. Il problema potrebbe essere una combinazione di fattori.

Ecco perché ci rivolgiamo al Design of Experiments (DOE). È un gioco che cambia le carte in tavola. Il DOE ci permette di variare simultaneamente più parametri di processo. In questo modo si scopre come interagiscono tra loro.

Identificazione delle interazioni critiche

Immaginate di avere un problema di porosità ricorrente. La causa potrebbe essere la temperatura di colata, la composizione della sabbia o la quantità di inoculo. Cambiarli uno per uno è lento e potrebbe non portare a nulla.

Con il DOE, possiamo testare diverse combinazioni in modo strutturato. Questo approccio ci permette di identificare statisticamente i fattori più significativi. Nei progetti passati dell'PTSMAKE, abbiamo spesso usato un approccio strutturato come un array ortogonale14 per progettare questi esperimenti in modo efficiente.

Esempio di fattori DOE

| Fattore | Livello 1 (basso) | Livello 2 (alto) |

|---|---|---|

| Temperatura di versamento. | 1400°C | 1450°C |

| Legante per sabbia % | 3% | 5% |

| Inoculazione | 0.1% | 0.2% |

Questa analisi statistica punta direttamente alla causa principale. Mostra quale combinazione di impostazioni elimina definitivamente il difetto, risparmiando tempo e risorse.

Quando le soluzioni semplici falliscono, un approccio sistematico come il Design of Experiments è essenziale. Questo approccio va oltre le congetture, utilizzando i dati per scoprire interazioni complesse e fornire una soluzione affidabile e permanente ai difetti ricorrenti.

Sbloccate le soluzioni perfette per la fusione dei metalli con PTSMAKE

Siete pronti a portare il vostro progetto di fusione di metalli dall'idea alla produzione impeccabile? Contattate subito PTSMAKE per un preventivo personalizzato! Il nostro team di esperti vi consente di superare le sfide, ottimizzare i costi e fornire risultati precisi, indipendentemente dal settore o dalla complessità del progetto. Inviate la vostra richiesta oggi stesso!

Per saperne di più su come identificare e prevenire questo comune difetto di fusione per garantire la qualità e l'affidabilità dei pezzi. ↩

Scoprite come la forma del carbonio all'interno del ferro ne modifica drasticamente le proprietà meccaniche. ↩

Comprendere come i metalli dissimili possano causare una corrosione accelerata quando sono in contatto elettrico. ↩

Scoprite come la struttura interna della grana influisce sulle prestazioni e sulla durata dei vostri pezzi finali. ↩

Scoprite il ruolo critico di questa fase ad alta temperatura nella trasformazione delle proprietà dell'acciaio. ↩

Scoprite come i punti di stress possono compromettere l'integrità strutturale e la durata dei vostri componenti fusi. ↩

Scoprite come questo design del canale influisce sull'integrità finale del pezzo e sulla qualità della superficie. ↩

Scoprite come la ripartizione dei costi degli utensili nell'arco di vita di un progetto migliori l'accuratezza finanziaria e il processo decisionale. ↩

Fare clic per capire come la densità del metallo cambia durante il raffreddamento e influisce sulla qualità della colata. ↩

Scoprite come questa proprietà fondamentale dei metalli refrigeranti influisca direttamente sulla progettazione dei sistemi di colata e sull'integrità del pezzo finale. ↩

Scoprite le tecniche scientifiche utilizzate per esaminare le proprietà dei metalli e scoprire le cause nascoste dei guasti. ↩

Scoprite come si formano le strutture cristalline e perché sono fondamentali per la resistenza e l'integrità dei pezzi. ↩

Scoprite come il controllo di questo fattore assicura una qualità costante e riduce gli scarti di produzione. ↩

Scoprite come questo strumento statistico semplifica gli esperimenti complessi e vi aiuta a trovare più rapidamente le cause principali. ↩