La pressofusione ad alta pressione sembra semplice fino a quando non si affrontano le vere sfide della produzione. Si ha a che fare con difetti complessi, tempi di ciclo imprevedibili e problemi di qualità che costano migliaia di euro in scarti e ritardi.

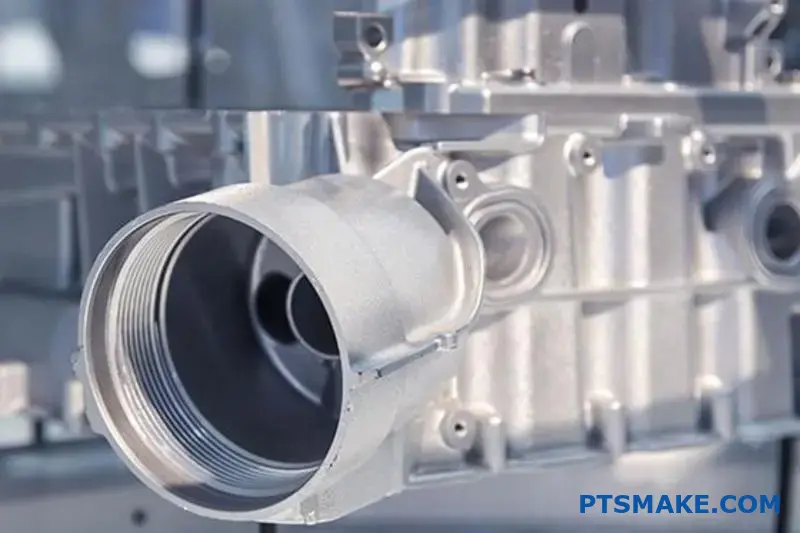

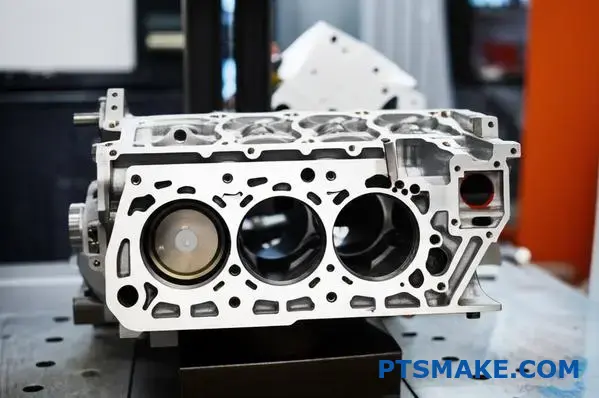

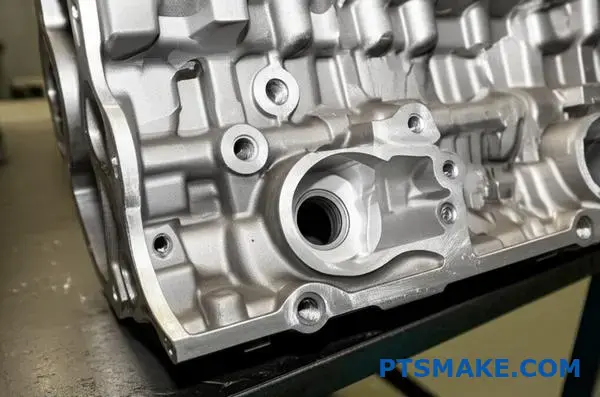

La pressofusione ad alta pressione è un processo di formatura dei metalli che inietta metallo fuso in stampi d'acciaio sotto una pressione estrema (in genere 1.500-30.000 psi), creando pezzi precisi, di forma quasi netta, con un'eccellente finitura superficiale e accuratezza dimensionale.

Ho lavorato con produttori che lottano quotidianamente con questi stessi problemi. Questa guida fornisce le conoscenze pratiche necessarie per risolvere i problemi, ottimizzare i processi e prendere decisioni basate sui dati per migliorare i risultati della produzione.

Qual è il principio fondamentale della pressofusione ad alta pressione?

Il principio fondamentale sta proprio nel nome: alta pressione. Non si tratta solo di riempire uno stampo. Si tratta di iniettare metallo fuso con forza e velocità immense.

Questa azione fondamentale lo distingue da tutti gli altri metodi di lancio. È la differenza tra versare e sparare.

Il potere della pressione

L'alta pressione forza il metallo in ogni minimo dettaglio della cavità dello stampo. Questo assicura che il pezzo finale corrisponda al progetto con incredibile precisione, creando un pezzo "a forma di rete".

Velocità e struttura

L'iniezione rapida porta anche a un rapido raffreddamento. In questo modo si crea una microstruttura a grana fine nel materiale, che ne aumenta notevolmente la resistenza e la durata.

| Caratteristica | Pressofusione ad alta pressione | Altri metodi |

|---|---|---|

| Velocità di iniezione | Estremamente alto | Da basso a medio |

| Pressione | 10-200 MPa | Gravità / Basso |

| Forma finale | Forma della rete | Forma quasi netta |

| Struttura del grano | Fine e denso | Più grossolano |

Disimballare il processo

Il fattore determinante è la velocità con cui il metallo fuso entra nello stampo. Stiamo parlando di velocità che possono superare i 100 metri al secondo. Questa velocità, combinata con un'intensa pressione, è fondamentale.

Vedetela così. La colata a gravità è come versare delicatamente dell'acqua in un bicchiere. La pressofusione ad alta pressione è come usare una manichetta antincendio per riempire lo stesso bicchiere in una frazione di secondo. La turbolenza è controllata per garantire un riempimento completo.

Perché è importante

Questo processo riduce al minimo i difetti. L'alta pressione comprime il metallo, riducendo drasticamente la porosità. L'aria non ha tempo né spazio per rimanere intrappolata. Il risultato è un componente solido, denso e affidabile.

Nel nostro lavoro all'PTSMAKE, abbiamo visto come questo abbia un impatto diretto sulle prestazioni in applicazioni critiche. Non si tratta solo di creare una forma, ma di progettare una struttura materiale superiore dall'interno. Il rapido Tasso di solidificazione1 è fondamentale per raggiungere questo obiettivo.

Confronto delle pressioni di colata

| Metodo di fusione | Intervallo di pressione tipico | Applicazione primaria |

|---|---|---|

| Alta pressione | 10 - 200 MPa | Parti complesse a parete sottile |

| Bassa pressione | 0,02 - 0,1 MPa | Parti simmetriche (ad esempio, ruote) |

| Colata a gravità | Atmosferico | Parti semplici e grandi |

Questo confronto mostra perché la pressofusione ad alta pressione è la soluzione ideale per componenti complessi e precisi.

Il principio fondamentale della pressofusione ad alta pressione è l'utilizzo di velocità e forza estreme. Questo metodo inietta il metallo fuso per creare pezzi forti, precisi e di forma netta con una struttura a grana fine. È fondamentalmente diverso dai metodi di colata più lenti e a bassa pressione.

Cosa definisce fondamentalmente una ‘buona’ pressofusione ad alta pressione?

Una buona pressofusione ad alta pressione non è solo una questione di aspetto. È definita fondamentalmente da un trio di attributi chiave. Il raggiungimento dell'eccellenza in queste aree è la vera misura della qualità.

I pilastri di un casting di qualità

Precisione dimensionale

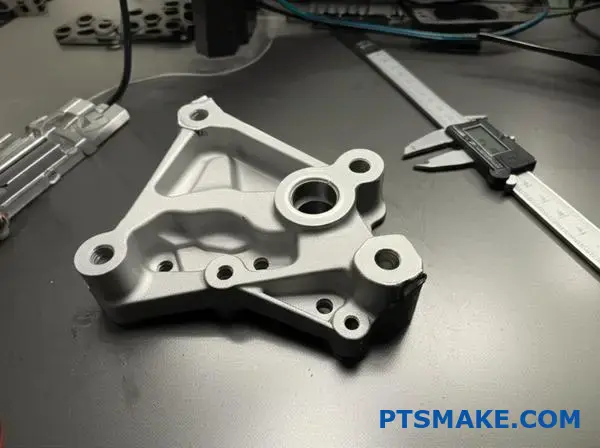

Ciò significa che il pezzo raggiunge la sua "forma netta" finale direttamente dallo stampo. Richiede una lavorazione secondaria minima o nulla. Ciò consente di risparmiare tempo e costi.

Integrità meccanica

Si tratta di ciò che c'è all'interno. Un'ottima fusione ha una bassa porosità. Questo assicura che il pezzo sia forte e affidabile sotto sforzo.

Finitura superficiale

Una superficie liscia e uniforme è fondamentale. È importante per l'estetica e per le parti che devono essere sigillate o rivestite.

Queste qualità non sono frutto del caso. Sono il risultato diretto della padronanza dei principi fondamentali del processo.

| Attributo | Perché è importante |

|---|---|

| Precisione dimensionale | Riduce i costi di post-elaborazione e garantisce un assemblaggio corretto. |

| Integrità meccanica | Garantisce la resistenza, la durata e la sicurezza del pezzo. |

| Finitura superficiale | Migliora l'aspetto e le prestazioni funzionali. |

Ottenere questi attributi è un delicato gioco di equilibri. Tutto dipende dal controllo preciso della pressione, della temperatura e della velocità del metallo fuso. Consideratele come le tre leve che tiriamo per ottenere il risultato perfetto. Se una di esse non funziona, l'intero pezzo può essere compromesso.

Il triangolo di controllo: Pressione, temperatura e velocità

Padroneggiare la velocità e la pressione di iniezione

La velocità di iniezione del metallo è fondamentale. Se è troppo lenta, il metallo può solidificarsi prima di riempire la cavità, causando difetti. Se la velocità è eccessiva, si rischia di intrappolare l'aria, creando una porosità gassosa. La fase finale di pressione compatta il metallo, riducendo al minimo il ritiro.

Il ruolo della temperatura

Dobbiamo gestire le temperature del metallo fuso e dello stampo. Le temperature corrette assicurano che la lega fluisca senza problemi in ogni dettaglio dello stampo. Un controllo inadeguato può portare a tensioni, crepe o fragilità. composti intermetallici2 che indeboliscono il componente finale. Si tratta di un punto di rottura comune.

Nei nostri progetti all'PTSMAKE, vediamo spesso come una piccola deviazione in questi parametri porti a significativi problemi di qualità. È un gioco di precisione.

| Squilibrio variabile | Potenziale difetto di fusione |

|---|---|

| Velocità di iniezione eccessiva | Porosità del gas, scintillio |

| Bassa temperatura di metallo/stampo | Chiusure a freddo, corse sbagliate |

| Pressione finale insufficiente | Porosità da ritiro, lavandini |

In sostanza, una colata di qualità superiore è definita dalla sua precisione, solidità interna e qualità superficiale. Questi risultati non sono casuali, ma derivano direttamente dal controllo esperto della pressione di iniezione, della temperatura e della velocità durante il processo di pressofusione ad alta pressione.

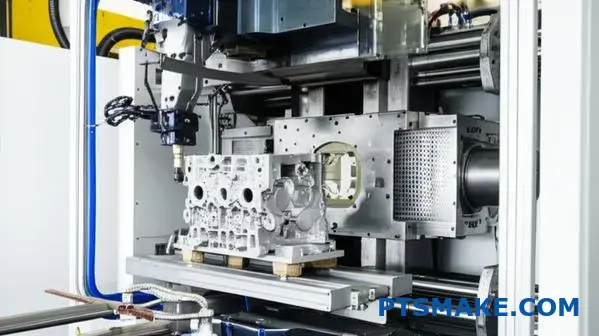

Quali sono le fasi principali di un ciclo HPDC completo?

Il processo di pressofusione ad alta pressione è una sequenza precisa. Ogni fase si basa direttamente sulla precedente. Saltare o affrettare una fase può compromettere l'intero lotto.

Pensate a una danza ben coreografata. Si comincia con la preparazione del materiale e dello stampo.

Le fasi iniziali: La preparazione è fondamentale

Per prima cosa, fondiamo la lega metallica grezza. Viene riscaldata fino a raggiungere uno specifico stato fuso. Quindi, il metallo liquido viene trasferito alla macchina.

Allo stesso tempo, viene preparato lo stampo. Sulle superfici dello stampo viene spruzzato un lubrificante. In questo modo si controlla la temperatura e si garantisce che il pezzo finale venga rilasciato facilmente.

| Palcoscenico | Scopo |

|---|---|

| Fusione e trasferimento | Preparare la lega metallica per l'iniezione. |

| Preparazione degli stampi | Raffreddare, lubrificare e pulire lo stampo. |

Il ciclo del nucleo: Da liquido a solido

Una volta chiuso lo stampo, inizia la fase di iniezione. Il metallo fuso viene spinto nella cavità dello stampo sotto un'enorme pressione. Ciò avviene in due fasi: un colpo lento per riempire il "manicotto di iniezione", seguito da uno stantuffo ad alta velocità. Questa velocità è fondamentale per creare pezzi dettagliati e dalle pareti sottili.

Il metallo si raffredda e si solidifica all'interno dello stampo. Il controllo di questo processo di raffreddamento è essenziale. Una cattiva gestione della temperatura può introdurre difetti interni come porosità3, che indebolisce il componente finale. Noi di PTSMAKE ci concentriamo molto sulla gestione termica per garantire l'integrità del pezzo.

Dopo la solidificazione, lo stampo si apre e i perni di espulsione spingono fuori la colata. Il pezzo può quindi essere raffreddato in un bagno di liquido. Questo rapido raffreddamento consente di ottenere le proprietà meccaniche desiderate.

Rifinitura della parte

La fase finale è la rifilatura. Il materiale in eccesso, come le guide, le porte e le eventuali scaglie, viene rimosso dalla colata. Questa operazione può essere eseguita con uno stampo di rifilatura o con altri metodi meccanici. Ora il pezzo è completo.

| Palcoscenico | Scopo |

|---|---|

| Iniezione | Riempire la cavità della matrice con metallo fuso. |

| Raffreddamento | Lasciare che il metallo si solidifichi nella forma del pezzo. |

| Espulsione | Rimuovere la colata solidificata dallo stampo. |

| Tempra | Raffreddare rapidamente il pezzo per migliorarne le proprietà. |

| Rifilatura | Rimuovere il materiale in eccesso dal pezzo finale. |

Dalla fusione del metallo grezzo alla rifinitura del pezzo finale, ogni fase del ciclo HPDC è fondamentale. Il controllo preciso di questa sequenza assicura che il componente finale soddisfi tutte le specifiche di resistenza, finitura e precisione dimensionale.

Quali sono le famiglie più comuni di leghe per la pressofusione?

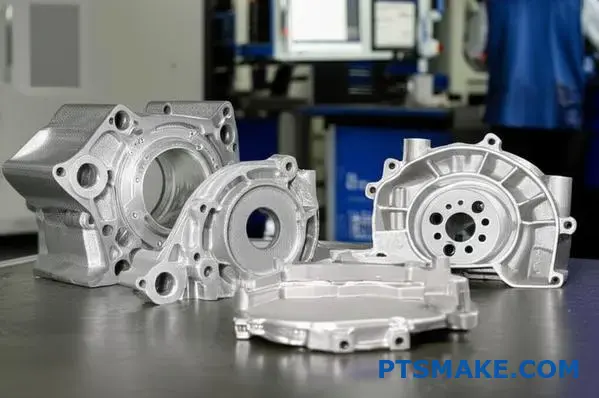

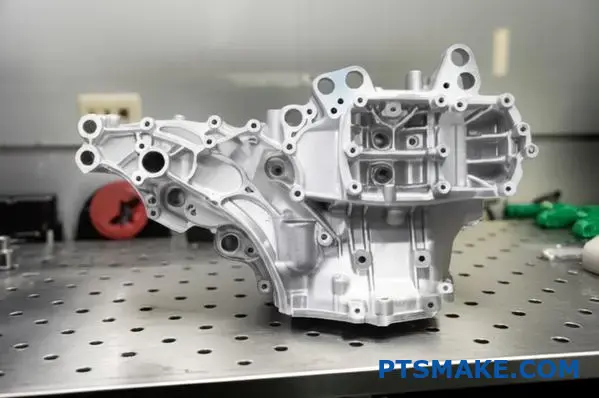

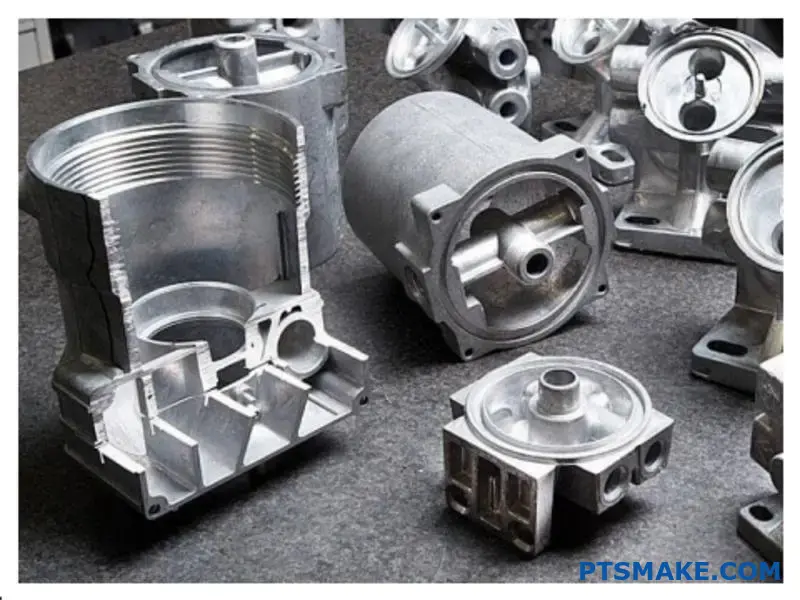

Nella pressofusione ad alta pressione, la scelta della lega è fondamentale. Essa definisce le proprietà finali del pezzo. Le tre famiglie principali sono alluminio, zinco e magnesio. Ognuna offre una miscela unica di caratteristiche.

Questo li rende adatti a diverse applicazioni. Noi di PTSMAKE guidiamo i clienti verso la scelta migliore. Vediamo le loro caratteristiche principali.

| Famiglia di leghe | Caratteristiche principali | Uso comune |

|---|---|---|

| Alluminio | Leggero e resistente | Parti di ricambio per autoveicoli |

| Zinco | Elevata duttilità e finitura | Hardware, Elettronica |

| Magnesio | Ultra leggero | Aerospaziale, Portatili |

Questa tabella fornisce una rapida panoramica. Ora possiamo esplorarli in modo più dettagliato per comprenderne le applicazioni pratiche.

Leghe di alluminio

L'alluminio è il cavallo di battaglia della pressofusione. Offre un'eccellente combinazione di resistenza e peso ridotto. Anche la sua resistenza alla corrosione è piuttosto buona per molti ambienti, il che lo rende versatile.

Proprietà chiave

Il più comune è l'A380. La sua temperatura di fusione è di circa 660°C. Questa temperatura elevata influisce sulla durata degli utensili. Conoscere le caratteristiche della lega punto eutettico4 è fondamentale per controllare la solidificazione e la struttura finale della grana per ottenere prestazioni ottimali del pezzo.

Leghe di zinco

Le leghe di zinco, come ZAMAK 3, sono note per la loro fluidità. Ciò consente di realizzare pareti sottili e dettagli intricati. Si fondono a temperature più basse, circa 420°C, il che rappresenta un vantaggio significativo.

Punti di forza e di debolezza

Questa temperatura più bassa si traduce in una maggiore durata degli stampi, un vantaggio in termini di costi che spesso discutiamo con i clienti di PTSMAKE. Lo zinco ha un'eccellente resistenza, ma è più pesante dell'alluminio. La sua resistenza alla corrosione è moderata senza una finitura secondaria.

Leghe di magnesio

Il magnesio è il metallo strutturale più leggero disponibile per la pressofusione. Il suo rapporto forza-peso è eccezionale. È perfetto per le applicazioni in cui ogni grammo conta, come nel settore aerospaziale o nell'elettronica di alto livello.

Considerazioni sul casting

La sua temperatura di fusione è simile a quella dell'alluminio. Tuttavia, il magnesio richiede una manipolazione speciale a causa della sua reattività. I protocolli di sicurezza adeguati per la pressofusione ad alta pressione del magnesio non sono negoziabili nei nostri stabilimenti.

| Caratteristica | Alluminio (A380) | Zinco (ZAMAK 3) | Magnesio (AZ91D) |

|---|---|---|---|

| Temperatura di colata (°C) | ~660 | ~420 | ~650 |

| Forza-peso | Eccellente | Buono | Superiore |

| Resistenza alla corrosione | Buono | Moderato | Discreto (necessita di rivestimento) |

La scelta della lega giusta è un compromesso. L'alluminio offre equilibrio, lo zinco fornisce dettagli e finiture, mentre il magnesio offre prestazioni leggere di altissimo livello. Le esigenze specifiche del progetto in termini di resistenza, peso e ambiente determineranno la scelta del materiale ideale.

Quali sono le tipiche operazioni di post-casting e i loro scopi?

Una colata grezza raramente è il prodotto finale. Le operazioni successive alla fusione sono fasi essenziali. Esse affinano il pezzo, rendendolo pronto per l'applicazione finale.

Questi processi garantiscono la conformità del pezzo alle specifiche di progetto. Si va dalla semplice pulizia alla lavorazione ad alta precisione.

Processi a valle comuni

Ogni operazione ha uno scopo specifico e cruciale. Esse lavorano insieme per creare il componente finale.

| Funzionamento | Scopo primario |

|---|---|

| Rifilatura | Rimuovere il materiale in eccesso indesiderato |

| Granigliatura | Pulizia e preparazione delle superfici |

| Lavorazione meccanica | Raggiungere tolleranze critiche e strette |

| Finitura | Aggiungere protezione e migliorare l'estetica |

Perché ogni passo non è negoziabile

I processi di post-casting non sono un optional. Sono parte integrante della produzione di un pezzo affidabile. Saltare un passaggio può compromettere l'integrità e il funzionamento del pezzo.

Da grezzo a pronto: Rifilatura e sabbiatura

La rifilatura è la prima fase. Rimuove il materiale in eccesso, come scaglie, guide e cancelli, lasciato dal processo di fusione. Si tratta di un'operazione cruciale per garantire un'adeguata vestibilità e sicurezza.

Segue la granigliatura. Utilizza mezzi abrasivi per pulire la superficie del pezzo. In questo modo si rimuovono le incrostazioni e gli ossidi. Crea inoltre una struttura uniforme, base ideale per la verniciatura o il rivestimento.

Il passo della precisione: Lavorazione CNC

È qui che noi di PTSMAKE spesso aggiungiamo un valore significativo. Mentre un processo come pressofusione ad alta pressione è molto preciso, la lavorazione è necessaria per le caratteristiche con le tolleranze più strette.

Ciò include i fori filettati, le superfici di accoppiamento e le scanalature degli O-ring. La lavorazione assicura che queste caratteristiche critiche siano perfettamente dimensionate. A volte può rivelare porosità del sottosuolo5, che è fondamentale identificare per i componenti ad alte prestazioni.

Il tocco finale: Operazioni di finitura

La finitura è la fase finale. Protegge il pezzo e conferisce l'aspetto desiderato. La scelta dipende dall'ambiente di applicazione e dai requisiti estetici.

| Tipo di finitura | Vantaggi principali | Applicazione tipica |

|---|---|---|

| Rivestimento in polvere | Elevata durata, scelta del colore | Parti automobilistiche, involucri |

| Pittura | Estetica versatile, costi contenuti | Elettronica di consumo |

| Anodizzazione | Resistenza alla corrosione e all'usura | Aerospaziale, dispositivi medici |

Le operazioni successive alla fusione trasformano una fusione grezza in un componente finito e funzionale. Queste fasi essenziali, dalla rifilatura e sabbiatura alla lavorazione di precisione e al rivestimento finale, assicurano che il pezzo soddisfi tutte le specifiche di prestazione, adattamento e aspetto.

Come si risolvono sistematicamente i problemi di porosità in una colata?

Quando compare la porosità, non bisogna tirare a indovinare. È fondamentale un approccio sistematico. Il primo passo è sempre l'identificazione. Si tratta di porosità da gas o da ritiro? Questa diagnosi iniziale determina l'intero percorso di risoluzione dei problemi, facendovi risparmiare tempo e risorse.

Questa semplice distinzione aiuta a concentrarsi. È possibile restringere immediatamente le cause potenziali. Impedisce di regolare i parametri sbagliati.

Un diagramma di flusso logico inizia con questa domanda.

| Tipo di porosità | Domanda chiave | Passo successivo |

|---|---|---|

| Gas | I pori sono lisci e sferici? | Indagine sulle fonti di gas |

| Restringimento | I pori sono frastagliati e spigolosi? | Analizzare la solidificazione e l'alimentazione |

Una volta identificato il tipo, è possibile seguire un percorso logico fino alla causa principale. Questo metodo strutturato è essenziale, soprattutto in processi complessi come la pressofusione ad alta pressione. Vediamo i due rami principali del nostro diagramma di flusso per la risoluzione dei problemi.

Risoluzione dei problemi di porosità del gas

La porosità del gas deriva dall'aria intrappolata o dal gas rilasciato dal metallo fuso. La chiave è trovare da dove proviene il gas e perché non fuoriesce. L'indagine deve concentrarsi sul flusso e sullo sfiato.

| Causa potenziale | Azione correttiva |

|---|---|

| Ventilazione inadeguata | Aggiungere o allargare le bocchette; assicurarsi che le bocchette siano pulite. |

| Alta turbolenza | Regolare la velocità della porta per favorire il flusso laminare. |

| Lubrificante eccessivo | Ottimizzare il ciclo e la quantità di spruzzatura; utilizzare un distaccante di alta qualità. |

| Umidità nel metallo/laminato | Assicurarsi che il materiale di carica sia asciutto e preriscaldare correttamente le siviere. |

Risoluzione dei problemi di porosità da ritiro

La porosità da ritiro è un deficit di volume. Si verifica quando il metallo liquido non riesce ad alimentare una sezione in fase di solidificazione. Ciò si verifica spesso nelle sezioni più spesse o nelle aree isolate dal gate. La pressione e la gestione termica sono fondamentali. Questo impedisce un'alimentazione adeguata durante la solidificazione del metallo, portando spesso a dendritico6 vuoti.

| Causa potenziale | Azione correttiva |

|---|---|

| Bassa pressione di intensificazione | Aumentare la pressione dello stadio finale per alimentare la colata. |

| Alimentazione inadeguata | Riprogettare la guida e il cancello per alimentare per ultime le sezioni spesse. |

| Geometria della parte (punti caldi) | Modificare il progetto del pezzo per ottenere uno spessore uniforme della parete. |

| Raffreddamento non corretto | Aggiungere linee di raffreddamento in prossimità dei punti caldi o regolare la durata del ciclo. |

Questo diagramma di flusso semplifica la risoluzione dei problemi. Identificando innanzitutto il tipo di porosità, è possibile affrontare sistematicamente le cause potenziali. Questo approccio mirato consente di risparmiare tempo e di ridurre gli scarti, ottenendo sempre pezzi di qualità costante.

Come ridurre il tempo di ciclo senza sacrificare la qualità dei pezzi?

In questo caso è fondamentale un approccio equilibrato. La riduzione del tempo di ciclo non si basa su un'unica pallottola magica. È necessario analizzare l'intero processo.

Dobbiamo esaminare con attenzione ogni fase. L'obiettivo è il miglioramento senza compromessi.

Una strategia di ottimizzazione su più fronti

Ci concentriamo su diverse aree chiave. Tra queste, il tempo di spruzzatura dello stampo e l'efficienza del raffreddamento. Inoltre, ottimizziamo i percorsi di automazione dei robot.

Aree chiave per il miglioramento

Ogni area offre un significativo risparmio di tempo. Ma garantiamo sempre che la qualità rimanga la priorità assoluta. Per PTSMAKE questo è il nostro principio fondamentale.

| Fase del processo | Potenziale risparmio di tempo |

|---|---|

| Ottimizzazione dello spray per stampi | 1-3 secondi |

| Raffreddamento avanzato dello stampo | 2-5 secondi |

| Messa a punto del percorso robotico | 1-2 secondi |

Analizzare i compromessi critici

Ogni regolazione comporta un compromesso. Ad esempio, ridurre lo spruzzo della matrice fa risparmiare tempo. Tuttavia, può anche accelerare l'usura dello stampo. Questo comporta un aumento dei costi a lungo termine. Dobbiamo trovare l'equilibrio ottimale.

Migliorare l'efficienza del raffreddamento degli stampi

Il raffreddamento più rapido è un obiettivo primario. Riduce direttamente il tempo di solidificazione. Questo aspetto è particolarmente critico nella pressofusione ad alta pressione. È necessario che il materiale raggiunga equilibrio termodinamico7 rapidamente ma in modo uniforme.

Nel nostro lavoro, proponiamo spesso canali di raffreddamento conformati. Essi seguono il contorno del pezzo. Ciò garantisce un'estrazione del calore più rapida e uniforme. Inoltre, evita difetti del pezzo come la deformazione.

Messa a punto dell'automazione dei robot

I percorsi dei robot sono spesso trascurati. Un percorso standard può presentare movimenti a scatti. Analizziamo e smussiamo questi percorsi.

La riduzione di millisecondi di ogni movimento si aggiunge in modo significativo a un ciclo di produzione. Un percorso diretto e fluido è sempre più veloce.

| Tecnica | Metodo tradizionale | Approccio ottimizzato |

|---|---|---|

| Raffreddamento degli stampi | Tubi di raffreddamento forati in modo rettilineo | Canali di raffreddamento conformi |

| Percorso del robot | Spostamenti lineari punto a punto | Percorsi ad arco continuo e levigato |

| Spray per stampi | Spruzzo a durata fissa | Applicazione variabile e mirata |

Una strategia di successo integra l'ottimizzazione dello stampo, il raffreddamento avanzato e un'automazione raffinata. Questa visione olistica riduce i tempi di ciclo, mantenendo la qualità dei pezzi e proteggendo la durata degli utensili, creando un processo di produzione più efficiente e affidabile dall'inizio alla fine.

Analizzare un caso di difetto ricorrente di vescica su una fusione.

Un cliente ha recentemente affrontato un problema persistente. Dopo la verniciatura, sulla superficie della colata sono comparse delle vesciche. Si tratta di un classico problema di produzione.

La sfida è individuare la causa esatta. Si tratta di gas intrappolato dal processo di fusione? O forse un eccesso di lubrificante? Potrebbe anche trattarsi di umidità nascosta.

Abbiamo sviluppato un piano chiaro per indagare. Questo approccio aiuta a evitare le congetture. Elimina sistematicamente le possibilità per trovare la vera causa principale.

Un piano di indagine passo dopo passo

Il primo passo è sempre un controllo visivo approfondito. Esaminiamo le dimensioni, la forma e la posizione delle vesciche sul pezzo. Questo ci fornisce i primi indizi.

Successivamente, ci immergiamo nei dati di processo. Una piccola modifica dei parametri può avere un grande impatto. Ciò è particolarmente vero in un processo come la pressofusione ad alta pressione.

Revisione dei parametri di processo

Controlliamo tutto, dalla velocità di iniezione alla temperatura dello stampo. Confrontiamo le impostazioni dei lotti buoni con quelle dei lotti cattivi. I dati spesso raccontano una storia.

Distinzione delle cause potenziali

Per restringere il campo, cerchiamo segni specifici. Ogni causa lascia un'impronta diversa. Per esempio, le cause nascoste porosità8 è una fonte comune di bolle di gas che compaiono dopo il riscaldamento o la verniciatura.

Ecco una semplice suddivisione che utilizziamo all'PTSMAKE:

| Fonte del difetto | Aspetto tipico delle vesciche | Posizione |

|---|---|---|

| Gas intrappolato | Liscio, rotondo, spesso lucido all'interno | Sezioni più spesse o ultime da riempire |

| Problema del lubrificante | Forma irregolare, può presentare residui | Vicino ai perni di espulsione, aree complesse |

| Umidità | Varia, può essere piccolo e numeroso | Può trovarsi in qualsiasi punto della superficie |

Infine, si potrebbe sezionare un pezzo difettoso. L'esame al microscopio fornisce una prova definitiva. Questo conferma la presenza di sacche di gas appena sotto la superficie.

Questo piano sistematico è fondamentale. Va oltre le supposizioni. Ispezionando attentamente, analizzando i dati e confrontando le prove, possiamo identificare con sicurezza la causa principale del blistering. In questo modo si garantisce l'applicazione della giusta soluzione, evitando che si ripeta in futuro.

Come condurrebbe un'analisi dei costi di un lavoro di casting?

La vera riduzione dei costi non consiste nel comprimere i margini dei fornitori. Si tratta di progettare un processo più efficiente. I principi commerciali intelligenti devono guidare le decisioni tecniche.

Nella pressofusione ad alta pressione, ci concentriamo su quattro principali fattori di costo. Si tratta di aree in cui piccole modifiche tecniche possono avere un grande impatto finanziario.

Il miglioramento di questi fattori porta a risparmi sostenibili. È un vantaggio sia per il cliente che per il produttore.

Esaminiamo le aree principali di analisi.

| Driver di costo | Impatto primario |

|---|---|

| Rendimento del metallo | Materiale di scarto |

| Tempo di ciclo | Efficienza delle macchine e della manodopera |

| Morire la vita | Ammortamento degli utensili |

| Consumo di energia | Costi generali |

L'ottimizzazione di questi aspetti è fondamentale per il successo di una strategia di riduzione dei costi.

Per ridurre veramente i costi, è necessario scavare nei dettagli tecnici. Si tratta di rendere più economico il processo stesso, non solo di acquistare materiali più economici. Noi di PTSMAKE collaboriamo con i clienti per analizzare queste aree.

Ottimizzazione della resa del metallo

Un costo importante è rappresentato dalle materie prime che non finiscono nel pezzo finale. Ci concentriamo molto sulla progettazione dei canali e dei passaggi. Utilizzando un software di simulazione del flusso, spesso possiamo ridurre il materiale nel sistema di canali di scorrimento di 10-15%, il che rappresenta un risparmio diretto.

Riduzione del tempo di ciclo

Cicli più rapidi significano maggiore produzione e minori costi per pezzo. Analizziamo i canali di raffreddamento degli stampi per garantire un raffreddamento rapido e uniforme. Ottimizziamo anche i percorsi di estrazione dei robot e le applicazioni di spruzzatura degli stampi. Ogni secondo risparmiato si aggiunge in modo significativo a un ciclo di produzione.

Prolungare la vita dello stampo

Gli stampi sono un investimento enorme. Più a lungo dura uno stampo, più basso è il costo ammortizzato per pezzo. Una delle principali cause di guasto degli stampi è fatica termica9. Una corretta gestione termica, insieme a rivestimenti avanzati e al giusto acciaio per utensili, può allungare notevolmente la vita operativa di uno stampo.

Le nostre analisi mostrano spesso che un rivestimento dello stampo leggermente più costoso può raddoppiare la durata di vita dell'utensile.

| Autista | Miglioramento tecnico |

|---|---|

| Rendimento del metallo | Riprogettazione del canale e dei cancelli; ottimizzazione dello sfioro |

| Tempo di ciclo | Migliorare i circuiti di raffreddamento; automatizzare l'estrazione |

| Morire la vita | Applicare rivestimenti avanzati; migliorare il trattamento termico |

| Energia | Potenziamento dell'isolamento del forno; ottimizzazione degli stati di inattività della macchina |

Riduzione del consumo energetico

L'energia è un costo diretto. Si guarda a tutto, dall'efficienza del forno al consumo energetico della macchina di colata stessa. Le attrezzature moderne e ben mantenute consumano meno energia per ogni pezzo prodotto.

La vera analisi dei costi di fusione è un esercizio di ingegneria. Concentrandoci su fattori tecnici come la resa del metallo, il tempo di ciclo, la durata dello stampo e il consumo di energia, otteniamo risparmi reali e sostenibili che vanno ben oltre la semplice negoziazione del prezzo.

Sviluppare una strategia completa per massimizzare la durata del dado.

La creazione di un piano a lungo termine non riguarda solo la manutenzione. Inizia molto prima. Una strategia completa integra ogni fase del ciclo di vita dello stampo.

Progettazione iniziale dello stampo

Una progettazione adeguata è la prima linea di difesa. Raggi generosi e transizioni morbide impediscono la concentrazione di tensioni fin dall'inizio.

Trattamento e preparazione

Il trattamento termico e il preriscaldamento sono fondamentali. Preparano l'acciaio per stampi alle intense condizioni di produzione.

Una strategia di successo bilancia queste aree chiave:

| Pilastro strategico | Azione chiave | Obiettivo primario |

|---|---|---|

| Design | Utilizzare raggi generosi | Ridurre i punti di stress |

| Trattamento termico | Seguire protocolli precisi | Ottenere una durezza ottimale |

| Pre-riscaldamento | Controllo dell'aumento di temperatura | Ridurre al minimo lo shock termico |

| Manutenzione | Programmare controlli regolari | Prevenire i guasti catastrofici |

Un approccio olistico al ciclo di vita

Una strategia veramente efficace collega ogni fase. Concentrarsi solo sulla manutenzione reattiva è un errore comune. Le basi per una lunga durata dello stampo vengono poste durante la fase di progettazione. Noi di PTSMAKE lo sottolineiamo fin dal primo giorno.

Integrare la progettazione con il processo

Le scelte progettuali hanno un impatto diretto sul modo in cui lo stampo gestisce le sollecitazioni. Ad esempio, un sistema di canali di raffreddamento ben progettato aiuta a gestire i carichi termici. In questo modo si riduce il rischio di sollecitazione intergranulare10 per migliaia di cicli. L'ottimizzazione di questi parametri è fondamentale nella pressofusione ad alta pressione.

Manutenzione proattiva e reattiva

Un programma di manutenzione programmata è sempre meglio che aspettare un guasto. Previene i tempi di fermo non programmati e le riparazioni più costose. Nei nostri progetti, abbiamo visto che i piani proattivi allungano notevolmente la vita dei dadi.

Questo confronto illustra la differenza:

| Aspetto | Manutenzione proattiva | Manutenzione reattiva |

|---|---|---|

| Tempistica | Intervalli programmati | Dopo il guasto |

| Costo | Più basso, prevedibile | Alto, imprevedibile |

| Tempi di inattività | Pianificato, minimo | Non pianificato, esteso |

| Morire la vita | Massimizzato | Riduzione significativa |

Anche un programma di saldatura dovrebbe far parte di questo piano proattivo. Le piccole riparazioni regolari sono molto più efficaci delle grandi revisioni. Questo approccio consente di mantenere lo stampo in condizioni ottimali.

Una strategia completa unisce progettazione iniziale, trattamenti precisi, processi ottimizzati e manutenzione regolare. Questo piano integrato è essenziale per massimizzare la vita operativa e il valore dello stampo.

Come si fa a colmare il divario tra simulazione e realtà?

Le simulazioni costituiscono un potente punto di partenza. Ma non sono l'ultima parola. La vera magia avviene quando colleghiamo il modello digitale alla fabbrica fisica. È una strada a doppio senso.

Iniziare con la simulazione

Utilizziamo simulazioni di flusso e termiche per guidare la nostra configurazione iniziale. Questo ci permette di avere una base solida e basata sui dati. Ci aiuta a prevedere i potenziali problemi prima che si verifichino. In questo modo risparmiamo tempo e costi dei materiali.

Parametri di processo iniziali

| Parametro | Linea guida per la simulazione | Impostazione iniziale della macchina |

|---|---|---|

| Temperatura di fusione | 680°C | 685°C |

| Temperatura dello stampo | 220°C | 225°C |

| Velocità di iniezione | 2,5 m/s | 2,4 m/s |

| Pressione | 100 MPa | 105 MPa |

Questa tabella mostra quanto le nostre impostazioni iniziali si avvicinino alle raccomandazioni della simulazione.

Creare il ciclo di feedback

L'impostazione iniziale è solo l'inizio. Il passo successivo, fondamentale, è il perfezionamento della simulazione. Utilizziamo i dati reali dei primi cicli di produzione per migliorare il modello. Questo processo iterativo trasforma una buona simulazione in una grande simulazione.

Raccogliamo dati da ogni colpo. Questi includono temperature, pressioni e tempi di ciclo. Eseguiamo anche controlli di qualità dettagliati sui pezzi finiti. Questo feedback è essenziale per effettuare regolazioni accurate.

Questo approccio è particolarmente importante per i lavori complessi. Ad esempio, nella pressofusione ad alta pressione, piccole variazioni di processo possono avere effetti importanti. Una simulazione ben calibrata ci aiuta a gestire efficacemente queste complessità. Il nostro obiettivo è il miglioramento continuo attraverso questo ciclo di feedback.

Calibrazione con i dati del mondo reale

Il processo di aggiornamento della simulazione con i dati di produzione è fondamentale. Questo calibrazione del modello11 rende le nostre previsioni future incredibilmente precise. Assicura che il gemello digitale rifletta realmente il processo fisico.

| Tipo di dati | Metodo di raccolta | Regolazione della simulazione |

|---|---|---|

| Modello di riempimento | Analisi del tiro corto | Modificare la posizione delle porte o le portate |

| Parte Warpage | Ispezione con CMM | Regolare le temperature del canale di raffreddamento |

| Porosità | Ispezione a raggi X | Affinare il profilo della pressione di iniezione |

In base ai nostri test, questo processo ad anello chiuso riduce i tempi di configurazione di pezzi simili fino a 30%. Inoltre, crea una libreria di conoscenze di cui beneficia ogni progetto futuro qui all'PTSMAKE.

Il vero valore della simulazione si realizza quando fa parte di un ciclo di feedback. La usiamo per guidare la nostra impostazione iniziale, poi la perfezioniamo con i dati di produzione del mondo reale. Questo metodo garantisce un miglioramento continuo e la prevedibilità.

Diagnosticare un problema di qualità con più cause potenziali.

La gestione del flash intermittente e dell'instabilità dimensionale è una delle sfide più difficili. Il problema appare e poi scompare. Questo rende quasi impossibile una soluzione rapida.

Le congetture fanno perdere tempo e denaro. Un approccio sistematico è essenziale. Utilizziamo un albero diagnostico, come un diagramma di Ishikawa (o a lisca di pesce), per mappare ogni possibilità. Questo metodo trasforma un problema complesso e ambiguo in un'indagine strutturata, che non lascia nulla di intentato.

| Area problematica | Domanda chiave |

|---|---|

| Macchina | L'attrezzatura è coerente? |

| Stampo (utensile) | L'integrità dello stampo è compromessa? |

| Processo | I parametri operativi sono stabili? |

| Materiale | La materia prima è consistente? |

Il diagramma a spina di pesce ci aiuta a visualizzare le cause potenziali. Le categorizziamo per affrontare il problema con metodo. Questa chiarezza è fondamentale quando il colpevole potrebbe essere una molteplicità di fattori. Noi di PTSMAKE iniziamo a mappare le "ossa" principali del diagramma.

Il fattore macchina

In primo luogo, si esamina l'apparecchiatura stessa. Le prestazioni incoerenti della macchina sono una fonte comune di problemi intermittenti.

Instabilità della forza di serraggio

La forza della pinza fluttua durante la corsa? Un calo di pressione, anche solo per un momento, può consentire la formazione di bolle. Controlliamo le pressioni idrauliche e le ganasce meccaniche per verificare eventuali variazioni.

Parallelismo dei piani

Se le piastre non sono perfettamente parallele, la forza di serraggio non sarà uniforme sulla superficie dello stampo. Questo può anche portare a problemi di flash e dimensionali.

Il fattore stampo (Tooling)

Successivamente, ispezioniamo lo stampo. Anche gli utensili più robusti sono soggetti a usura nel tempo, che può introdurre difetti impercettibili.

| Componente dello stampo | Problema potenziale | Conseguenza |

|---|---|---|

| Linea di separazione | Usura o danni | Flash |

| Bocchette | Intasato o sottodimensionato | Gas intrappolato, scatti brevi |

| Perni/scorrevoli del nucleo | Disallineamento | Instabilità dimensionale |

Il fattore processo

I parametri di processo sono le variabili più dinamiche. Una leggera deviazione può avere un impatto significativo, soprattutto in processi sensibili come la pressofusione ad alta pressione. Analizziamo i dati da colpo a colpo per individuare le incongruenze. Si tratta di mantenere una stabilità Finestra di processo12. Temperatura, pressione e velocità devono essere strettamente controllate.

Un albero diagnostico strutturato trasforma l'ambiguità in un piano attuabile. Questo metodo elimina sistematicamente le variabili, guidando il team alla vera causa principale. Previene le congetture e assicura che venga trovata una soluzione permanente in modo efficiente.

Elaborare un progetto per migliorare l'efficienza complessiva delle apparecchiature (OEE).

Migliorare l'OEE può sembrare un compito enorme. Il segreto è iniziare in piccolo. Applichiamo la produzione snella a un'area.

Elaboreremo un progetto incentrato sulla disponibilità. Un ottimo punto di partenza è la riduzione dei tempi di allestimento delle apparecchiature.

Scegliere un progetto pilota

Per il nostro esempio, ci concentreremo su una sfida comune nella produzione. L'obiettivo è ridurre al minimo i tempi di inattività tra una produzione e l'altra.

Focus: Tempo di cambio stampo

La riduzione del tempo di cambio stampo è un progetto perfetto su piccola scala. Aumenta direttamente la disponibilità della macchina, un componente fondamentale dell'OEE. Il successo in questo caso rappresenta una chiara vittoria.

| Componente OEE | Focus del progetto | Risultato atteso |

|---|---|---|

| Disponibilità | Riduzione dei tempi di cambio stampo | Più tempo di produzione |

| Prestazioni | - | (Non è un obiettivo di questo progetto) |

| Qualità | - | (Non è un obiettivo di questo progetto) |

Applicazione dei principi Lean all'HPDC

Per affrontare il cambio degli stampi, utilizziamo uno strumento snello chiamato SMED. È l'acronimo di Single-Minute Exchange of Die. L'obiettivo non è letteralmente un minuto. Si tratta di rendere le operazioni di cambio stampo rapide ed efficienti.

Nei progetti passati di PTSMAKE, abbiamo scoperto che un approccio strutturato funziona meglio. Questo vale soprattutto per processi complessi come pressofusione ad alta pressione.

Un piano di progetto passo dopo passo

Un piano chiaro è essenziale per il successo. Il progetto viene suddiviso in fasi gestibili. In questo modo il team rimane concentrato e può misurare con precisione i progressi.

1. Osservazione e raccolta dati

Per prima cosa, registriamo il processo di sostituzione in corso. Il team lo guarda insieme. Documentiamo ogni singola fase e la sua durata. In questo modo si crea una linea di base su cui migliorare.

2. Identificare e separare i compiti

Successivamente, classifichiamo ogni fase. I compiti sono "interni" (la macchina deve essere fermata) o "esterni" (possono essere eseguiti durante l'esecuzione).

| Tipo di compito | Definizione | Esempio |

|---|---|---|

| Interno | Deve essere eseguita a macchina spenta | Sbullonare la vecchia matrice |

| Esterno | Può essere eseguita mentre la macchina è accesa | Preparazione della prossima matrice |

3. Conversione e razionalizzazione

L'obiettivo principale è quello di convertire i passaggi interni in passaggi esterni. Cerchiamo anche di semplificare o eliminare i passaggi. Ad esempio, possiamo implementare [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] misure per evitare errori durante la configurazione, rendendola più veloce e sicura. La razionalizzazione delle restanti attività interne è l'ultimo tassello.

L'applicazione di principi lean come lo SMED ci consente di avviare un progetto mirato. Puntando sul tempo di sostituzione degli stampi in pressofusione ad alta pressione, Possiamo ottenere guadagni misurabili nella disponibilità delle macchine. Questa piccola vittoria dà slancio a miglioramenti più ampi dell'OEE in tutta la struttura.

Accelerare il successo della pressofusione ad alta pressione con PTSMAKE

Siete pronti a ottimizzare il vostro prossimo progetto di pressofusione ad alta pressione? Rivolgetevi a PTSMAKE per ricevere consigli da esperti, preventivi rapidi e soluzioni di produzione di precisione di livello mondiale, consegnate in tempo e secondo le vostre esatte specifiche. Contattate ora per un preventivo personalizzato e portate la vostra produzione a un livello superiore!

Scoprite come questo processo di raffreddamento rapido definisce la resistenza finale e la finitura superficiale del pezzo. ↩

Capire come queste strutture microscopiche possono influire sulla resistenza e sulla durata complessiva dei vostri pezzi pressofusi. ↩

Scoprite come si forma questo comune difetto e come lo preveniamo per massimizzare la durata dei pezzi. ↩

Cliccare per capire come questo comportamento di fusione influisca sulle proprietà meccaniche e sulla qualità del pezzo finale. ↩

Scoprite come questo difetto interno influisce sull'integrità del pezzo e quali sono i metodi di ispezione in grado di individuarlo. ↩

Scoprite come si formano queste strutture cristalline e perché sono fondamentali per comprendere il ritiro nella fusione dei metalli. ↩

Comprendere la fisica di come i materiali si raffreddano e si solidificano in modo efficiente. ↩

Scoprite come si formano i vuoti interni e come influiscono sulla qualità della superficie di colata finale. ↩

Scoprite come questa sollecitazione del materiale abbia un impatto diretto sul vostro budget per gli utensili e sui tempi di produzione. ↩

Capire come queste sollecitazioni microscopiche causino cricche e portino al cedimento dello stampo. ↩

Scoprite come la calibrazione dei modelli migliora l'accuratezza predittiva e riduce le costose prove fisiche. ↩

Scoprite come questa gamma di parametri sia fondamentale per ottenere produzioni costanti e di alta qualità. ↩