I vostri pezzi CNC in nylon arrivano con variazioni dimensionali che non rientrano nelle vostre specifiche. La causa? Il vostro fornitore non ha le conoscenze specialistiche per gestire i requisiti di lavorazione unici del nylon, con conseguenti costosi ritardi e problemi di qualità.

La lavorazione CNC del nylon richiede competenze specifiche nella preparazione dei materiali, nell'ottimizzazione dei parametri e nei controlli ambientali per ottenere pezzi di precisione uniformi che soddisfino tolleranze e standard prestazionali ristretti.

Ho lavorato con decine di clienti che hanno cambiato fornitore dopo aver ricevuto componenti in nylon fuori specifica. La differenza tra il successo e il fallimento spesso si riduce alla comprensione della natura igroscopica del nylon, ai protocolli di asciugatura adeguati e ai parametri di taglio ottimizzati. Questa guida illustra i fattori critici che separano i fornitori esperti nella lavorazione del nylon da quelli che lo trattano come una plastica qualsiasi, aiutandovi a prendere decisioni informate per il vostro prossimo progetto.

Perché il nylon è la scelta migliore per i componenti lavorati a CNC?

Vi è mai capitato di specificare un materiale per una parte critica, per poi vederla usurarsi prematuramente, costringendo a costosi tempi di inattività e riprogettazioni? Questa frustrazione è una sfida comune nello sviluppo dei prodotti.

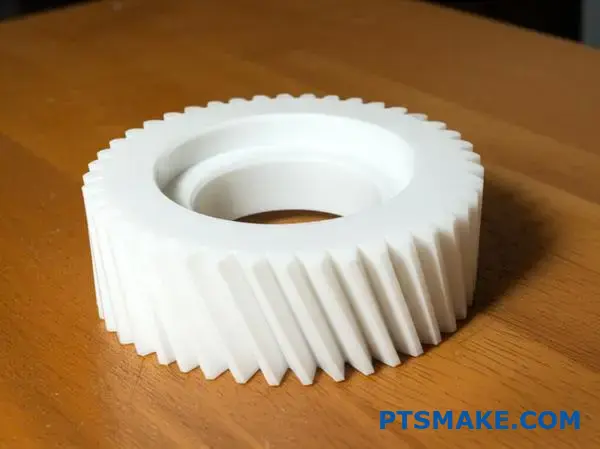

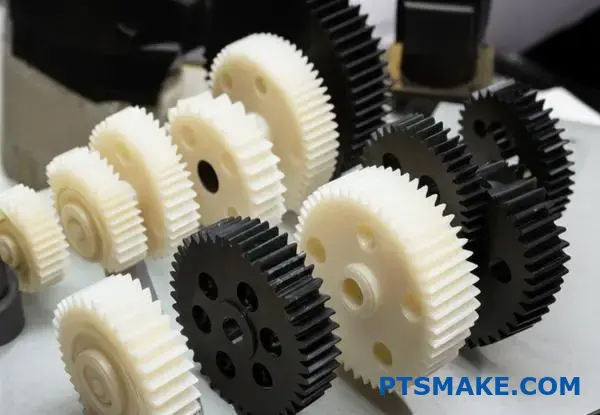

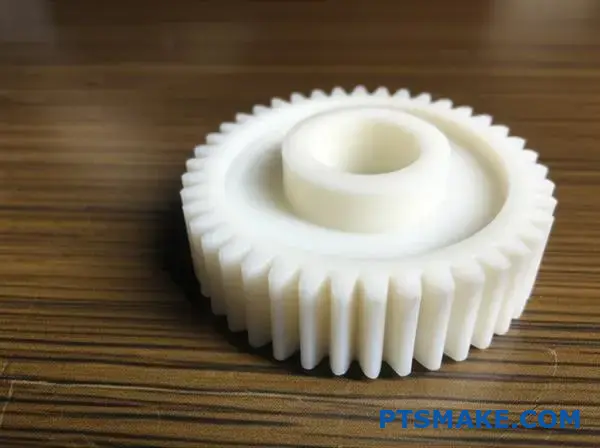

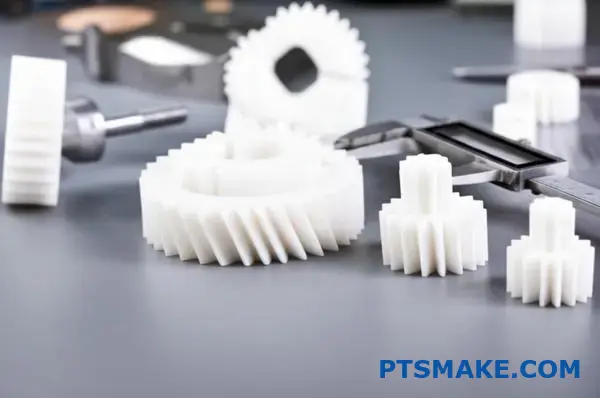

Il nylon è la scelta migliore per i componenti lavorati CNC perché la sua miscela unica di elevata resistenza alla trazione, eccellente resistenza all'usura e stabilità chimica lo rende eccezionalmente durevole. Rappresenta un'alternativa affidabile ed economica ai metalli per componenti ad alte prestazioni come ingranaggi, boccole e cuscinetti.

I punti di forza fondamentali: cosa distingue il nylon?

Quando ingegneri e responsabili degli approvvigionamenti cercano un materiale che colmi il divario tra le plastiche standard e i metalli, il nylon diventa spesso il fulcro della conversazione. La sua versatilità non è solo un'affermazione, ma è stata dimostrata in migliaia di applicazioni complesse. Noi di PTSMAKE ricorriamo spesso al nylon per i pezzi che richiedono un equilibrio tra resistenza, resilienza e lavorabilità. Il successo di lavorazione CNC del nylon è legata alla comprensione delle sue proprietà fondamentali.

Disimballaggio Resistenza alla trazione e durata

Il nylon vanta un'impressionante resistenza alla trazione, ovvero la capacità di sopportare forze di trazione senza rompersi. Questo lo rende un candidato formidabile per sostituire il metallo in alcune applicazioni, soprattutto quando la riduzione del peso è fondamentale. Per esempio, nei macchinari automatizzati, gli ingranaggi in nylon sono in grado di gestire una coppia significativa pur essendo molto più leggeri delle loro controparti in acciaio o alluminio. Ciò riduce l'inerzia, consentendo un funzionamento più rapido ed efficiente dal punto di vista energetico. A differenza di alcune materie plastiche che diventano fragili sotto carico, il nylon presenta un'eccellente tenacità, il che significa che è in grado di assorbire gli urti e di deformarsi senza rompersi: una caratteristica cruciale per i componenti sottoposti a vibrazioni o a urti improvvisi. Una cosa da tenere presente è la sua igroscopico1 Il nylon assorbe l'umidità dall'ambiente e questo può alterare leggermente le sue proprietà meccaniche e le sue dimensioni. Si tratta di un aspetto fondamentale della progettazione che discutiamo sempre con i nostri clienti per garantire la stabilità a lungo termine dei pezzi.

Resistenza superiore all'usura e all'abrasione

Una delle caratteristiche più apprezzate del nylon è il suo basso coefficiente di attrito e l'elevata resistenza all'abrasione. Per questo motivo è il materiale ideale per le parti che scorrono o si sfregano l'una contro l'altra, come i cuscinetti, le boccole e i pattini di usura. Spesso ha proprietà autolubrificanti, che riducono la necessità di lubrificanti esterni e minimizzano la manutenzione. In progetti passati con clienti, abbiamo riscontrato che il passaggio da boccole in bronzo a boccole in nylon non solo ha ridotto il costo dei pezzi, ma ha anche diminuito la rumorosità di funzionamento e prolungato la vita utile del gruppo.

| Proprietà | Nylon 6/6 | Alluminio 6061 | ABS |

|---|---|---|---|

| Resistenza alla trazione | Alto | Molto alto | Medio |

| Resistenza all'usura | Eccellente | Povero | Fiera |

| Peso | Basso | Basso | Basso |

| Lavorabilità | Eccellente | Eccellente | Buono |

| Costo | Basso | Medio | Basso |

Questa resistenza intrinseca all'usura fa sì che i pezzi lavorati con precisione mantengano più a lungo le loro strette tolleranze, il che è essenziale per l'affidabilità di qualsiasi sistema meccanico. La fluidità di funzionamento che ne deriva è un vantaggio significativo in applicazioni che vanno dall'elettronica di consumo alla robotica industriale.

Nylon e concorrenza: Un confronto pratico

La scelta del materiale giusto è una decisione strategica che influisce su prestazioni, costi e fattibilità della produzione. Mentre metalli come l'alluminio e l'acciaio hanno il loro posto, il nylon presenta un caso convincente in molti scenari. Non si tratta di stabilire quale sia il materiale "migliore" in assoluto, ma quale sia il migliore per un'applicazione specifica. Secondo la nostra esperienza, un confronto ponderato spesso rivela che il nylon è una scelta pratica e intelligente che offre prestazioni e valore.

Il vantaggio in termini di peso e costi rispetto ai metalli

Il vantaggio più immediato del nylon rispetto ai metalli è la sua densità notevolmente inferiore. Un pezzo in nylon può essere fino a sette volte più leggero di un pezzo identico in acciaio. Questa riduzione di peso è una svolta in settori come quello aerospaziale e automobilistico, dove ogni grammo conta per migliorare l'efficienza del carburante e le prestazioni. Ma i vantaggi non si limitano a questo: i pezzi più leggeri sono anche più economici da spedire e più facili da maneggiare durante l'assemblaggio, contribuendo a un risparmio complessivo sui costi. Inoltre, il materiale di nylon grezzo è in genere più conveniente dell'alluminio o dell'acciaio inossidabile e il lavorazione CNC del nylon Il processo di lavorazione può essere più rapido grazie alle minori forze di taglio, riducendo il tempo macchina e l'usura degli utensili. Questa combinazione di costo inferiore del materiale e produzione più efficiente rende il nylon una soluzione altamente economica senza compromettere l'integrità meccanica per le applicazioni più adatte.

Prestazioni superiori a quelle di altre materie plastiche in ruoli impegnativi

Il nylon si distingue anche da altri tecnopolimeri. Rispetto a una plastica generica come l'ABS, il nylon offre una resistenza all'usura di gran lunga superiore e una temperatura di esercizio più elevata. Mentre il policarbonato potrebbe essere più forte in termini di resistenza agli urti, la superficie a basso attrito del nylon lo rende il chiaro vincitore per le parti in movimento. Il Delrin (acetale) è un altro forte concorrente, noto per la sua rigidità e l'eccellente stabilità dimensionale in ambienti umidi. Tuttavia, il nylon offre generalmente una migliore tenacità e una maggiore resistenza all'abrasione, rendendolo più adatto a situazioni di forte impatto e usura. La scelta si riduce spesso alle specifiche sollecitazioni ambientali e meccaniche che il componente dovrà affrontare.

| Caratteristica | Nylon | Delrin (acetale) | Policarbonato |

|---|---|---|---|

| Resistenza all'usura | Eccellente | Buono | Fiera |

| Durezza (impatto) | Eccellente | Buono | Eccellente |

| Assorbimento dell'umidità | Alto | Basso | Molto basso |

| Resistenza chimica | Buono (oli, carburanti) | Eccellente | Fiera |

Resistenza chimica: Un vantaggio nascosto

Un vantaggio spesso trascurato del nylon è la sua eccellente resistenza a un'ampia gamma di sostanze chimiche, in particolare agli idrocarburi come oli, grassi e carburanti. Questo lo rende ideale per i componenti utilizzati nei motori automobilistici, nei macchinari industriali e nei sistemi idraulici. A differenza di alcuni metalli che possono corrodersi o delle plastiche che possono degradarsi se esposte a sostanze chimiche aggressive, il nylon mantiene la sua integrità strutturale, garantendo affidabilità e lunga durata in ambienti chimici difficili.

Il nylon si distingue per la lavorazione CNC grazie alla sua miscela di forza, resistenza all'usura e stabilità chimica. Offre un'alternativa leggera, economica e durevole ai metalli e ad altre materie plastiche, e rappresenta una scelta affidabile per componenti ad alte prestazioni come ingranaggi, boccole e parti industriali personalizzate.

Selezione del giusto grado di nylon per la vostra applicazione.

Vi è mai capitato di specificare una qualità di nylon che sembrava ottima sulla carta, per poi vederla deformarsi o cedere nel mondo reale? Questo passo falso può portare a costose riprogettazioni e ritardi.

Per scegliere il nylon giusto, è necessario abbinare le proprietà del materiale alle esigenze dell'applicazione. Valutate fattori come la resistenza, la temperatura e l'esposizione chimica per scegliere tra PA6, PA66 ad alte prestazioni, gradi rigidi riempiti di vetro o varianti a basso attrito riempite di olio per ottenere risultati ottimali nella lavorazione CNC del nylon.

Il mondo del nylon è più vario di quanto molti ingegneri pensino inizialmente. I due gradi più comuni che lavoriamo alla PTSMAKE sono PA6 e PA66. Anche se sembrano simili, le loro sottili differenze possono avere un impatto importante sulle prestazioni del pezzo. Comprendere queste distinzioni è il primo passo per prendere una decisione informata.

La Fondazione: PA6 vs. PA66

A prima vista, PA6 e PA66 sono entrambe plastiche poliammidiche note per la loro tenacità e resistenza all'usura. Tuttavia, la loro struttura molecolare differisce e si traduce in proprietà meccaniche e termiche diverse. La scelta tra i due materiali si riduce spesso a un equilibrio tra costi, prestazioni e condizioni ambientali.

PA6 (Nylon 6): Il cavallo di battaglia versatile

Il PA6 è generalmente un po' più duttile e ha una migliore resistenza agli urti, soprattutto se condizionato. Offre inoltre una finitura superficiale superiore dopo la lavorazione, che può essere fondamentale per i pezzi estetici. Tuttavia, il suo principale inconveniente è che è più Igroscopico2 rispetto al PA66, il che significa che assorbe più umidità dall'aria. Questo assorbimento può causare variazioni dimensionali e una riduzione della rigidità. A causa del suo punto di fusione leggermente inferiore, è anche marginalmente più facile e veloce da lavorare, offrendo talvolta un leggero vantaggio in termini di costi di produzione.

PA66 (Nylon 66): Lo standard ad alte prestazioni

La PA66 è la scelta per le applicazioni più impegnative. È più dura, più rigida e ha un punto di fusione più alto della PA6. Ciò la rende più adatta per i pezzi che saranno esposti a temperature più elevate o che richiedono una maggiore resistenza meccanica e rigidità. Il suo minore tasso di assorbimento dell'umidità contribuisce inoltre a una migliore stabilità dimensionale in presenza di umidità fluttuante. Per i componenti critici dei macchinari automobilistici o industriali, la PA66 è spesso la scelta più sicura e affidabile, in grado di fornire un vantaggio in termini di prestazioni che giustifica il suo prezzo tipicamente più elevato.

Ecco un rapido confronto basato sui nostri test interni e sui dati del progetto:

| Proprietà | PA6 (Nylon 6) | PA66 (Nylon 66) | Considerazioni chiave per la lavorazione CNC |

|---|---|---|---|

| Resistenza alla trazione | Buono | Eccellente | Il PA66 resiste meglio sotto carico. |

| Rigidità | Moderato | Alto | Il PA66 è preferibile per le parti rigide. |

| Punto di fusione | ~220°C (428°F) | ~265°C (509°F) | Il PA66 offre un intervallo di temperature operative più ampio. |

| Assorbimento dell'umidità | Più alto | Più basso | Il PA66 offre una migliore stabilità dimensionale. |

| Costo | Più basso | Più alto | PA6 offre un'opzione più economica. |

Oltre alle PA6 e PA66 standard, molte applicazioni richiedono proprietà che questi polimeri di base non sono in grado di garantire da soli. È qui che entrano in gioco additivi e cariche, creando gradi specializzati progettati per sfide specifiche come le sollecitazioni estreme o il movimento costante. Questi nylon modificati aprono un nuovo livello di prestazioni, ma introducono anche nuove considerazioni per il processo di progettazione e lavorazione.

Oltre le basi: Gradi di nylon modificati

Quando il vostro pezzo deve essere più forte, più stabile o autolubrificante, è il momento di guardare ai nylon caricati. Le due varianti più comuni con cui lavoriamo sono quelle caricate a vetro per il rinforzo strutturale e quelle caricate a olio per le applicazioni a basso attrito.

Nylon caricato a vetro (GF): Per la resistenza e la stabilità

L'aggiunta di fibre di vetro corte, in genere in concentrazioni comprese tra 15% e 30% (ad esempio, PA66-GF30), modifica drasticamente le proprietà del nylon. Le fibre agiscono come un rinforzo, aumentando significativamente la resistenza alla trazione, la rigidità e la stabilità dimensionale, soprattutto a temperature elevate. In un progetto con un cliente del settore automobilistico, siamo passati dal PA66 standard al PA66-GF30 per un componente del vano motore. Il cambiamento ha impedito che il pezzo si deformasse sotto il calore, risolvendo un problema critico di guasto sul campo. Lo svantaggio? Il nylon caricato a vetro è altamente abrasivo. Provoca un'usura più rapida degli utensili durante la lavorazione CNC, un fattore di cui dobbiamo tenere conto nella pianificazione del processo e nella determinazione dei costi per garantire una qualità costante dei pezzi.

Nylon riempito d'olio: Per prestazioni a basso attrito

Per le applicazioni che coinvolgono parti in movimento come ingranaggi, cuscinetti o piastre di scorrimento, il nylon lubrificato è una scelta eccellente. Un lubrificante liquido viene integrato direttamente nella matrice polimerica durante la produzione. Questo crea un materiale con un coefficiente di attrito estremamente basso e un'eccellente resistenza all'usura. La proprietà autolubrificante fa sì che i pezzi funzionino senza bisogno di grasso o olio esterno, riducendo la manutenzione e semplificando la progettazione. La lavorazione del nylon lubrificato è simile a quella dei gradi standard, ma il risultato è un pezzo intrinsecamente scivoloso, perfetto per creare assemblaggi meccanici duraturi, silenziosi ed efficienti.

Ecco come si presentano questi voti modificati:

| Grado | Vantaggio chiave | Il migliore per | Considerazioni sulla lavorazione |

|---|---|---|---|

| Standard PA66 | Proprietà equilibrate | Componenti di uso generale | Utensili e velocità standard. |

| PA66-GF30 | Elevata resistenza e rigidità | Parti strutturali, alloggiamenti | Abrasivo; richiede utensili temprati. |

| Nylon riempito d'olio | Basso attrito, autolubrificante | Ingranaggi, cuscinetti, cuscinetti di usura | Produce superfici lisce e scivolose. |

La scelta del nylon giusto è una fase critica della progettazione. Richiede di bilanciare le esigenze di robustezza, resistenza al calore e stabilità dimensionale con l'ambiente specifico in cui il componente dovrà operare. La differenza tra i gradi PA6, PA66, glass-filled e oil-filled può determinare il successo o il fallimento del vostro progetto.

Fasi critiche di prelavorazione: Essiccazione e distensione.

Vi è mai capitato di lavorare un pezzo in nylon alla perfezione, per poi ritrovarlo deformato o fuori specifica pochi giorni dopo? Questa frustrazione comune è spesso riconducibile al fatto di aver trascurato due fasi critiche della preparazione.

Un'adeguata asciugatura del nylon prima della lavorazione CNC è essenziale per rimuovere l'umidità assorbita, evitando l'instabilità dimensionale. Inoltre, l'alleggerimento delle tensioni (ricottura) rimuove le sollecitazioni interne alla produzione, il che è fondamentale per evitare deformazioni e fessurazioni, assicurando che il pezzo finale soddisfi tolleranze ristrette.

La sfida della natura igroscopica del nylon

Il nylon è un materiale plastico fantastico, ma ha una caratteristica che ogni macchinista deve rispettare: è igroscopico. Ciò significa che assorbe facilmente l'umidità dall'atmosfera circostante, proprio come una spugna. Non si tratta di un problema di superficie: le molecole d'acqua si insinuano nella struttura molecolare del materiale, agendo da plastificante. Questo processo influisce direttamente sulle proprietà del materiale e, cosa più importante per noi, sulla sua stabilità dimensionale. Quando lavoriamo un nylon che non è stato asciugato correttamente, stiamo essenzialmente lavorando un materiale che si trova in uno stato gonfio. Quando il pezzo si asciuga e rilascia l'umidità, si restringe e potenzialmente si deforma, vanificando tutto il nostro lavoro di precisione. Nel nostro lavoro all'PTSMAKE, abbiamo visto che anche una piccola percentuale di umidità può portare a cambiamenti dimensionali significativi che causano il fallimento dell'ispezione del pezzo.

Perché l'umidità è un sabotatore silenzioso

Le conseguenze della lavorazione del nylon "bagnato" vanno oltre la semplice variazione dimensionale. L'umidità in eccesso può trasformarsi in vapore quando viene riscaldata dall'attrito dell'utensile da taglio, causando una scarsa finitura superficiale. Può anche far sì che il materiale diventi "gommoso", con conseguenti difficoltà nel controllo dei trucioli e una maggiore usura degli utensili. Per ottenere i risultati costanti richiesti per l'alta precisione lavorazione cnc del nylonpartire da un materiale stabile e asciutto è irrinunciabile. Sulla base dei nostri test, abbiamo stabilito protocolli di asciugatura rigorosi per tutti i materiali igroscopici che lavoriamo.

| Proprietà | Nylon 6/6 secco (stampato) | Condizionato (50% RH) Nylon 6/6 | Impatto sulla lavorazione |

|---|---|---|---|

| Resistenza alla trazione | ~12.000 psi | ~8.500 psi | Richiede la regolazione delle forze di taglio |

| Variazione dimensionale | Linea di base | Può gonfiarsi fino a 0,5-1,0% | Critico per il mantenimento di tolleranze strette |

| Forza d'urto | Più basso | Più alto | Il materiale diventa meno fragile |

| Durezza (Rockwell) | R120 | R108 | Influenza la finitura superficiale e la durata dell'utensile |

L'acqua assorbita aumenta la Mobilità della catena polimerica3che ne altera le caratteristiche meccaniche. Per qualsiasi progetto che richieda precisione, ignorare questa fase introduce un livello di rischio inaccettabile.

Ricottura: La vostra assicurazione contro il warping

La seconda fase critica di prelavorazione è la riduzione delle tensioni, comunemente nota come ricottura. Le tensioni interne sono un sottoprodotto inevitabile del processo di produzione del nylon grezzo, sia che si tratti di barre estruse che di piastre stampate. Durante la produzione, il materiale si raffredda a velocità diverse: l'esterno si raffredda e si solidifica più rapidamente del nucleo. Questo raffreddamento differenziale blocca le tensioni interne del materiale. Queste tensioni sono bilanciate e latenti nel materiale grezzo. Tuttavia, nel momento in cui iniziamo a lavorazione cnc del nylon e rimuoviamo il materiale, interrompiamo l'equilibrio. Le forze interne rimaste non si oppongono più e si liberano muovendo il materiale, che si manifesta come deformazione, incurvamento o torsione.

Il processo di ricottura spiegato

La ricottura è un processo controllato di riscaldamento e raffreddamento progettato per alleviare queste tensioni interne prima di iniziare il taglio. Il processo prevede tre fasi principali:

- Riscaldamento: Il materiale viene riscaldato lentamente e uniformemente a una temperatura inferiore al suo punto di fusione. Per il nylon 6/6, questa temperatura è in genere di circa 150°C (300°F).

- In ammollo: Il materiale viene mantenuto a questa temperatura per un periodo specifico, solitamente calcolato in base allo spessore del materiale (ad esempio, un'ora per ogni pollice di spessore). In questo modo le catene polimeriche si rilassano e si stabilizzano in uno stato privo di stress e a bassa energia.

- Raffreddamento: Il materiale viene quindi raffreddato molto lentamente e uniformemente fino alla temperatura ambiente. Un raffreddamento rapido non farebbe altro che reintrodurre nuove sollecitazioni.

Questo ciclo controllato assicura che il materiale sia il più stabile possibile prima di toccare l'utensile da taglio. Nei progetti passati dell'PTSMAKE, in particolare quelli che coinvolgevano pareti sottili o geometrie complesse, abbiamo dimostrato che la ricottura è il modo più efficace per prevenire la deformazione post-lavorazione.

| Fase di ricottura | Scopo | Parametri tipici (Nylon 6/6) |

|---|---|---|

| Rampa di salita | Per riscaldare il materiale in modo uniforme senza shock termico. | Aumentare lentamente la temperatura, ~10-20°C all'ora. |

| Ammollo (mantenimento) | Per consentire alle tensioni interne di rilassarsi completamente. | Tenere a 150°C per 1-2 ore per ogni centimetro di spessore. |

| Raffreddamento | Per raffreddare il materiale senza reintrodurre le sollecitazioni. | Ridurre la temperatura lentamente, ~10-20°C all'ora. |

Per qualsiasi modello di alta precisione lavorazione cnc del nylon In applicazioni in cui le tolleranze sono strette e la geometria dei pezzi è complessa, saltare la ricottura è un azzardo che non vale la pena di fare. È un investimento in stabilità e qualità.

Per garantire la qualità dei pezzi, la preparazione alla prelavorazione è fondamentale. Un'adeguata asciugatura del nylon rimuove l'umidità assorbita per evitare variazioni dimensionali, mentre la ricottura allevia le tensioni interne per bloccare le deformazioni. Queste due fasi sono fondamentali per il successo di qualsiasi progetto di lavorazione del nylon ad alta precisione, garantendo la stabilità dall'inizio alla fine.

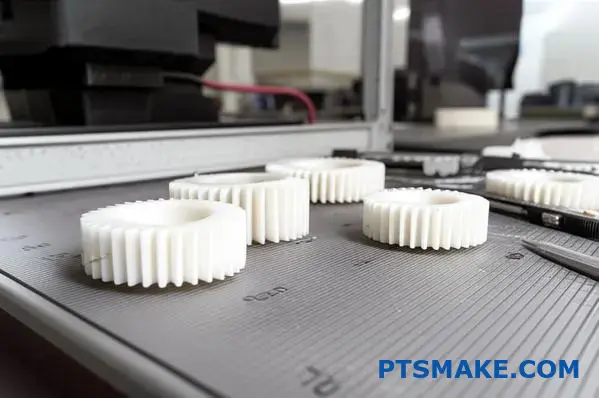

Ottimizzazione dei parametri di lavorazione CNC per il nylon?

Avete mai lottato con trucioli gommosi, finiture superficiali scadenti o parti deformate durante la lavorazione del nylon? Questa incongruenza può far deragliare un progetto, trasformando un materiale apparentemente semplice in un grosso problema.

Per ottimizzare la lavorazione CNC del nylon, è necessario utilizzare utensili da taglio molto affilati, velocità di taglio elevate e avanzamenti moderati. Questa combinazione garantisce un'azione pulita di taglio anziché di spinta del materiale, evitando la fusione, mantenendo la precisione dimensionale e ottenendo una finitura superiore sul pezzo finale.

Il trio del nucleo: Velocità, avanzamento e profondità di taglio

La scelta dei parametri giusti per il nylon è un gioco di equilibri. Il nylon ha un basso punto di fusione ed è un cattivo conduttore termico, il che significa che il calore si accumula rapidamente sul bordo di taglio. Se si sbaglia, ci si ritrova con un pasticcio fuso invece che con un pezzo di precisione. L'obiettivo è creare un truciolo distinto ed evacuarlo prima che possa trasferire il calore nel pezzo.

Velocità di taglio

Per il nylon, pensate alla velocità. Velocità più elevate del mandrino (RPM) si traducono in una maggiore superficie di piedi al minuto (SFM), che favorisce un'azione di taglio pulita. Una velocità di taglio lenta tende a spingere e strappare il materiale, generando attrito e calore eccessivi. In base alla nostra esperienza di PTSMAKE, abbiamo riscontrato che partendo dall'estremità superiore della gamma consigliata per un determinato utensile si ottengono spesso risultati migliori. Ciò è controintuitivo per alcuni macchinisti abituati a lavorare con i metalli, dove velocità più elevate significano più calore. Con le materie plastiche come il nylon, la velocità aiuta l'utensile a entrare e uscire prima che il calore si trasferisca in modo significativo.

Velocità di avanzamento e carico di trucioli

Mentre il mandrino gira velocemente, la velocità di avanzamento, ossia la velocità con cui l'utensile si muove attraverso il materiale, deve essere attentamente controllata. La metrica chiave in questo caso è carico di chip4ovvero lo spessore del materiale rimosso da ciascun tagliente. Un avanzamento troppo basso produce un truciolo molto sottile, facendo sì che l'utensile sfreghi contro il materiale anziché tagliarlo. Questo sfregamento è la principale fonte di calore. Al contrario, un avanzamento troppo elevato può esercitare una pressione eccessiva sull'utensile e sul pezzo, causando deviazioni dell'utensile e imprecisioni dimensionali.

La tabella seguente fornisce un punto di partenza generale per i gradi di nylon non caricato. Ricordate di regolare in base alla vostra macchina specifica, all'attrezzatura e al tipo di nylon esatto.

| Funzionamento | Materiale dell'utensile | Velocità di taglio (SFM) | Alimentazione per dente (IPT) |

|---|---|---|---|

| Fresatura | HSS | 400 - 800 | 0.004" - 0.012" |

| Fresatura | Carburo | 800 - 1500 | 0.005" - 0.015" |

| Trasformazione | HSS | 600 - 1000 | 0.005" - 0.010" |

| Trasformazione | Carburo | 1000 - 1800 | 0.007" - 0.015" |

Per i nylon caricati con vetro o carbonio, è consigliabile iniziare dall'estremità inferiore della gamma di velocità e utilizzare utensili in metallo duro a causa della maggiore abrasività del materiale.

Migliori pratiche per utensili e attrezzature

I migliori parametri del mondo non vi salveranno se la vostra configurazione è sbagliata. La scelta dell'utensile e l'attrezzatura sono altrettanto fondamentali per il successo della lavorazione CNC del nylon. Questi elementi fondamentali influenzano direttamente la qualità del pezzo finale e l'efficienza dell'intero processo.

Selezione dell'utensile: L'affilatura non è negoziabile

Gli utensili usurati sono il nemico numero uno nella lavorazione del nylon. Un tagliente usurato non taglia il materiale, ma lo attraversa, generando un enorme attrito e calore.

- Materiale dell'utensile: Anche se l'acciaio ad alta velocità (HSS) può andare bene per brevi tirature, consigliamo vivamente di utilizzare utensili in metallo duro non rivestiti. Per i nylon pieni, un rivestimento resistente all'usura come il carbonio simile al diamante (DLC) può prolungare notevolmente la durata dell'utensile.

- Geometria dell'utensile: Cercate utensili con un elevato angolo di spoglia positivo e un ampio angolo di rilievo. Questa geometria crea un bordo di taglio più affilato che taglia il nylon in modo netto, riducendo le forze di taglio e la generazione di calore.

- Flauto Conte: Per la fresatura, meno è meglio. Una fresa a 2 o addirittura a una sola elica offre il massimo spazio per l'evacuazione dei trucioli. Le scanalature intasate sono un percorso rapido verso un pezzo fuso e un utensile rotto.

Svolgimento del lavoro: Fermo ma delicato

Il nylon è un materiale flessibile. Se lo si blocca troppo strettamente in una morsa standard, si deforma. Potreste lavorare un pezzo perfettamente dimensionato mentre è bloccato, ma una volta rilasciata la pressione, il pezzo tornerà indietro e le dimensioni saranno sbagliate.

- Distribuire la pressione: Utilizzate ganasce morbide o attrezzature personalizzate che si conformano alla forma del pezzo. In questo modo si distribuisce la forza di serraggio su un'area più ampia, evitando la deformazione.

- Utilizzare le fermate: Per contrastare le forze di taglio che possono spingere il materiale, utilizzare sempre un fermo di lavoro solido.

- Controllo della coppia: Non serrare eccessivamente i morsetti. Utilizzate una chiave dinamometrica per applicare una pressione costante e minima, appena sufficiente a tenere il pezzo in sicurezza.

La tabella seguente illustra l'impatto di queste scelte di impostazione sul risultato finale.

| Fattore | Approccio ottimizzato | Approccio povero | Conseguenza di un approccio scorretto |

|---|---|---|---|

| Affilatura dell'utensile | Utensile in carburo nuovo o appena affilato | Strumento geometrico usurato o errato | Fusione, finitura scadente, imprecisione dimensionale |

| Conteggio dei flauti | A 2 eliche per una buona evacuazione dei trucioli | 4 flauti o più | Trucioli intasati, accumulo di calore, rottura degli utensili |

| Attrezzatura di lavorazione | Mascelle morbide, pressione distribuita | Ganasce, forza eccessiva | Deformazione del pezzo, dimensioni fuori specifica |

| Liquido di raffreddamento | Liquido di raffreddamento o aria compressa | Nessuno o liquido di raffreddamento a base di olio | Accumulo di calore, saldatura dei trucioli, rigonfiamento del materiale |

Grazie all'implementazione di queste best practice, garantiamo che i pezzi che forniamo all'PTSMAKE, dal primo prototipo al decimillesimo pezzo di produzione, soddisfino le specifiche esatte da cui dipendono i nostri clienti.

Per ottimizzare la lavorazione del nylon è necessario bilanciare velocità di taglio elevate con avanzamenti corretti e utensili affilati. Un fissaggio sicuro e non deformante e un'efficace evacuazione dei trucioli sono altrettanto fondamentali. La padronanza di questi elementi garantisce precisione dimensionale, finiture eccellenti ed efficienza economica complessiva, dal prototipo alla produzione su larga scala.

Gestire le tolleranze e la stabilità dimensionale delle parti in nylon?

Vi è mai capitato di lavorare un pezzo in nylon secondo specifiche perfette, per poi ritrovarlo fuori tolleranza pochi giorni dopo? È una frustrazione comune quando le proprietà naturali di un materiale sfidano il vostro lavoro di precisione.

Per ottenere parti stabili in nylon è necessario gestire le due sfide più importanti: il calore e l'umidità. Ciò comporta il controllo dell'ambiente di lavorazione, l'uso di refrigeranti efficaci e l'applicazione di tecniche di condizionamento post-lavorazione come la ricottura o il condizionamento dell'umidità per normalizzare il materiale prima dell'ispezione finale e dell'uso.

La tendenza del nylon a spostarsi dimensionalmente può essere un grosso problema in qualsiasi progetto di lavorazione CNC di precisione. Questa instabilità deriva da due caratteristiche fondamentali del materiale: l'elevato coefficiente di espansione termica (CTE) e la capacità di assorbire umidità dall'aria circostante. La comprensione di questi fattori è il primo passo verso la padronanza della lavorazione del nylon. Noi di PTSMAKE abbiamo imparato a trattare il nylon non solo come una plastica, ma come un materiale dinamico che risponde attivamente all'ambiente circostante.

La sfida dell'assorbimento dell'umidità

Il nylon è igroscopico5Ciò significa che attira e trattiene naturalmente le molecole d'acqua dall'atmosfera. Quando un pezzo di nylon assorbe umidità, si gonfia. Il cambiamento dimensionale può essere significativo, a volte fino a 2% o più, a seconda del tipo specifico di nylon e dell'umidità ambientale. L'assorbimento non si limita a modificare le dimensioni, ma altera anche le proprietà meccaniche, rendendo spesso il materiale meno fragile e più resistente agli urti, ma riducendo anche la resistenza alla trazione e la rigidità. Un pezzo lavorato con una tolleranza ristretta in un ambiente secco può facilmente uscire dalle specifiche quando viene spostato in un luogo più umido. Si tratta di una considerazione critica per i pezzi destinati all'uso in climi o condizioni diverse.

Combattere l'espansione termica

Come la maggior parte dei materiali, il nylon si espande quando viene riscaldato e si contrae quando viene raffreddato. Tuttavia, il suo CTE è sostanzialmente superiore a quello dei metalli. Il calore generato durante il processo di lavorazione CNC - dall'attrito dell'utensile da taglio - può causare l'espansione del pezzo. Se si misura il pezzo quando è ancora caldo, si otterrà una lettura errata. Una volta raffreddato a temperatura ambiente, il pezzo si restringe e si può scoprire che è sottodimensionato. Secondo la nostra esperienza, anche pochi gradi di variazione della temperatura in officina possono influenzare le dimensioni finali di un componente in nylon di alta precisione. Ecco perché un controllo costante della temperatura durante e dopo la lavorazione non è un lusso, ma una necessità.

| Tipo di nylon | Assorbimento tipico di umidità (a saturazione) | Coefficiente di espansione termica (CTE) | Considerazioni chiave sulla lavorazione |

|---|---|---|---|

| Nylon 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Incline a gonfiarsi in modo significativo; richiede un condizionamento. |

| Nylon 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Leggermente più stabile del Nylon 6, ma richiede comunque attenzione. |

| Nylon fuso | ~6.5% | ~9,0 x 10-⁵ /°C | Le sollecitazioni interne sono più basse, ma il CTE è più elevato. |

| Nylon riempito con MDS | ~7.0% | ~6,3 x 10-⁵ /°C | Maggiore stabilità, ma maggiore abrasività per gli utensili da taglio. |

Conoscere le sfide è una cosa, ma l'attuazione di strategie efficaci è ciò che consente di ottenere pezzi coerenti e conformi alle specifiche. Superare l'instabilità intrinseca del nylon richiede un approccio disciplinato che abbracci l'intero processo produttivo, dalla movimentazione dei materiali all'ispezione finale. Non si può combattere la natura del materiale, ma si può certamente lavorare con esso. La chiave è stabilire l'equilibrio all'interno del pezzo prima che lasci l'officina.

Prelavorazione: Preparare il terreno per il successo

Il viaggio verso la stabilità dimensionale inizia prima ancora di effettuare il primo taglio.

Acclimatazione del materiale

Prima della lavorazione, lo stock di nylon grezzo deve essere lasciato acclimatare all'ambiente dell'officina. Si consiglia di conservare il materiale nella stessa area a clima controllato in cui verrà lavorato per almeno 24 ore. Ciò consente al materiale di raggiungere uno stato di equilibrio termico e di umidità con l'ambiente circostante, fornendo un punto di partenza più stabile e prevedibile.

Selezione strategica dei materiali

Non tutti i nylon sono creati allo stesso modo. Se le tolleranze strette sono una preoccupazione primaria, si consiglia di utilizzare un tipo di nylon caricato. Ad esempio, i nylon caricati con vetro presentano un CTE significativamente inferiore e un ridotto assorbimento di umidità rispetto ai gradi non caricati. Sebbene possano essere più abrasivi per gli utensili da taglio, spesso il compromesso vale la pena per la maggiore stabilità dimensionale.

Durante la lavorazione: Controlli in corso d'opera

Il mantenimento del controllo durante il processo di taglio è fondamentale.

Uso efficace del refrigerante

Il calore è nemico della tolleranza. L'uso di un refrigerante alluvionale è uno dei modi migliori per dissipare il calore generato nell'interfaccia di taglio. In questo modo si riduce al minimo l'espansione termica durante la lavorazione, assicurando che le dimensioni tagliate siano il più possibile simili a quelle finali, raffreddate. Anche i getti d'aria possono essere efficaci per eliminare i trucioli e fornire un raffreddamento senza introdurre umidità.

Condizionamento post-lavorazione: La chiave della stabilità

Quello che si fa dopo che il pezzo è uscito dalla macchina è spesso la fase più critica.

Alleggerimento delle tensioni (ricottura)

La lavorazione induce sollecitazioni nel materiale. La ricottura è un processo in cui il pezzo viene riscaldato a una temperatura inferiore al suo punto di fusione e poi raffreddato lentamente. Questo processo allevia le tensioni interne, che altrimenti potrebbero causare deformazioni o variazioni dimensionali nel tempo.

Condizionamento dell'umidità

Per prevenire futuri rigonfiamenti dovuti all'assorbimento di umidità, i pezzi possono essere precondizionati. Si tratta di esporre intenzionalmente il pezzo lavorato a un ambiente controllato di umidità per stabilizzarlo. Consentendo al pezzo di assorbire una quantità nominale di umidità in modo uniforme, le sue dimensioni rimarranno costanti quando verrà messo in servizio in un ambiente atmosferico tipico. Questa fase è fondamentale per ottenere un'affidabilità a lungo termine.

La stabilità dimensionale del nylon dipende dalla gestione dell'assorbimento di umidità e dalla reazione al calore. Controllando l'ambiente, acclimatando il materiale, utilizzando tecniche di lavorazione adeguate e applicando condizionamenti successivi alla lavorazione, come la ricottura, è possibile ottenere le tolleranze strette richieste dai vostri progetti per qualsiasi lavorazione CNC del nylon.

In che modo la finitura superficiale influisce sulle prestazioni e sull'aspetto dei vostri pezzi in nylon?

Vi siete mai chiesti perché un pezzo di nylon apparentemente perfetto si sia guastato inaspettatamente? Il colpevole potrebbe nascondersi in bella vista: la sua finitura superficiale. Non è solo una questione estetica.

La finitura superficiale di un pezzo in nylon lavorato a CNC è fondamentale. Ha un impatto diretto sull'attrito, sulla resistenza all'usura e persino sull'esposizione agli agenti chimici. Una finitura adeguata migliora anche l'aspetto estetico, che è fondamentale per i prodotti destinati ai consumatori, in quanto influisce sulla percezione dell'utente e sul valore del marchio.

La finitura scelta per un pezzo in nylon è una decisione che va ben oltre l'estetica. Ha un impatto diretto e misurabile sulle prestazioni funzionali del pezzo. In base alla mia esperienza, trascurare questo dettaglio porta spesso a guasti prematuri o a un funzionamento insufficiente, soprattutto nelle applicazioni dinamiche.

Implicazioni funzionali della finitura superficiale

I microscopici picchi e avvallamenti della superficie di un pezzo determinano il modo in cui interagisce con l'ambiente e gli altri componenti. Una superficie più ruvida, appena uscita dalla macchina, può essere accettabile per un supporto interno statico, ma non per un pezzo in movimento.

Resistenza all'attrito e all'usura

Una superficie più liscia ha generalmente una minore coefficiente di attrito6che è fondamentale per parti come ingranaggi, boccole e componenti scorrevoli. In un meccanismo ad alto numero di cicli, una superficie di nylon ruvida genera più calore e si consuma molto più rapidamente, rilasciando particelle che possono contaminare l'intero gruppo. Lo abbiamo visto in progetti di robotica, dove una semplice lucidatura a vapore su un ingranaggio in nylon ne ha prolungato drasticamente la vita operativa.

Sigillatura e fluidodinamica

Per le parti che richiedono una tenuta, come i corpi valvola o i collettori fluidici, la finitura superficiale è fondamentale. Una superficie ruvida offre un potenziale percorso di perdita per liquidi o gas sotto pressione. Il raggiungimento di uno specifico valore di rugosità superficiale (Ra) è spesso un requisito chiave del disegno tecnico per garantire un accoppiamento perfetto con un O-ring o una guarnizione.

La tabella seguente fornisce una panoramica semplificata di come le diverse finiture influenzano le principali metriche di prestazione per i pezzi in nylon lavorati a CNC.

| Metodo di finitura | Rugosità superficiale tipica (Ra) | Impatto sull'usura | Capacità di tenuta |

|---|---|---|---|

| Come lavorati | 1,6 - 6,3 µm | Standard | Da scarso a discreto |

| Granigliatura | 2,5 - 5,0 µm (opaco) | Migliorata | Povero |

| Lucidatura a vapore | 0,4 - 1,6 µm | Eccellente | Da buono a eccellente |

| Lucidatura meccanica | < 0,4 µm | Eccellente | Eccellente |

Come si può vedere, il passaggio da una finitura grezza a una lucidata può ridurre la rugosità superficiale di oltre dieci volte, il che cambia le prestazioni.

Al di là delle specifiche tecniche, l'aspetto e la sensazione di un pezzo possono essere altrettanto importanti, soprattutto quando finisce nelle mani di un consumatore. La qualità percepita di un prodotto è fortemente influenzata dalle sue proprietà tattili e visive. Una finitura di qualità superiore è indice di un prodotto di qualità superiore.

Considerazioni estetiche e specifiche per le applicazioni

L'applicazione finale del pezzo in nylon è la guida definitiva alla scelta della finitura giusta. È necessario bilanciare i requisiti di prestazione con gli obiettivi estetici e, naturalmente, il budget.

Prodotti di consumo vs. macchinari industriali

Nel mondo dell'elettronica di consumo o degli articoli sportivi di fascia alta, una finitura impeccabile e lucida può essere una parte fondamentale dell'identità del marchio. Per queste applicazioni, le fasi di post-lavorazione come la lucidatura e la verniciatura non sono opzionali, ma essenziali. Il costo aggiuntivo è giustificato dal maggior valore percepito e dalla soddisfazione del cliente.

Al contrario, per un componente interno di un'apparecchiatura industriale, l'estetica è secondaria rispetto alla funzione e alla durata. Una finitura come quella della lavorazione o della sabbiatura è spesso perfettamente sufficiente e più efficace dal punto di vista dei costi. Spendere di più per una finitura estetica in questo caso sarebbe uno spreco di risorse.

Scelte di finitura specifiche per il settore

I diversi settori hanno standard e aspettative differenti. Ciò che funziona per un prototipo automobilistico potrebbe non essere adatto per un dispositivo medico. Sulla base dei progetti gestiti da PTSMAKE, ecco una panoramica delle scelte di finitura più comuni in base al settore.

| Industria | Parte comune in nylon | Scelta della finitura tipica | Giustificazione |

|---|---|---|---|

| Medico | Guide chirurgiche, manici | Lucidatura a vapore, verniciatura | Superficie liscia, facile da sterilizzare e non porosa. |

| Automotive | Componenti del vano motore, clip | As-Machined, granigliatura | La funzionalità rispetto alla forma, l'economicità. |

| Robotica | Ingranaggi, dita di presa | Lucidatura a vapore | Basso attrito, elevata resistenza all'usura. |

| Elettronica di consumo | Alloggiamenti, pulsanti | Verniciatura, lucidatura meccanica | Look and feel premium, coerenza del marchio. |

In definitiva, l'approccio migliore è quello di considerare l'intero ciclo di vita del pezzo. Dove verrà utilizzato? Chi interagirà con esso? In quale ambiente opererà? Rispondere a queste domande fin dalla fase di progettazione assicura che la finitura scelta per il vostro progetto di lavorazione cnc del nylon sia all'altezza di tutti i fronti: prestazioni, aspetto e costi.

La finitura superficiale del vostro pezzo in nylon CNC non è un aspetto secondario. Influisce direttamente su caratteristiche prestazionali critiche come l'attrito, l'usura e la tenuta, definendone al contempo l'estetica e il valore percepito. La scelta della finitura giusta è un equilibrio tra funzione, aspetto e costo.

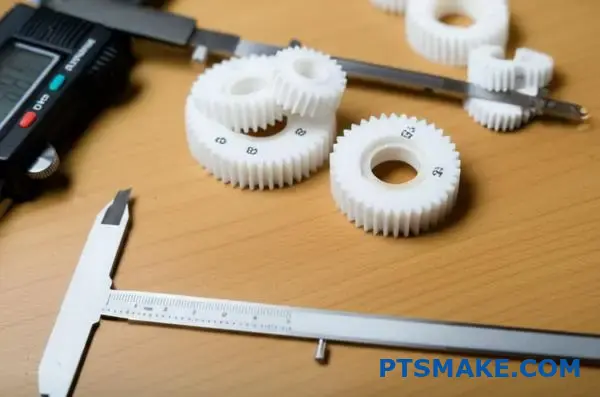

Garanzia di qualità: Ispezione e test per parti lavorate in nylon?

Vi è mai capitato di ricevere un lotto di pezzi in nylon che sembravano perfetti ma che si sono guastati sotto le sollecitazioni del mondo reale? O di aver scoperto che le dimensioni critiche erano solo leggermente sbagliate, causando frustranti ritardi nell'assemblaggio e battute d'arresto del progetto?

Garantire la qualità dei pezzi lavorati in nylon implica un approccio a più livelli, che combina una meticolosa verifica dimensionale con strumenti avanzati, un'accurata certificazione dei materiali per confermare la qualità e le proprietà, e rigorosi test funzionali che simulano le sollecitazioni delle applicazioni reali per garantire prestazioni e affidabilità.

I capisaldi dell'ispezione dei pezzi in nylon

Il controllo qualità non è solo una fase finale, ma un processo continuo che si intreccia con ogni fase della produzione. Per un materiale come il nylon, che può essere sensibile all'umidità e alla temperatura, un solido piano di ispezione non è negoziabile. È l'unico modo per garantire che il pezzo progettato sia quello ricevuto. Noi di PTSMAKE costruiamo il nostro processo di qualità su due pilastri fondamentali: la verifica della forma fisica del pezzo e la conferma dell'integrità del materiale.

Verifica di ogni dimensione

Il primo controllo è sempre la precisione dimensionale. Il pezzo corrisponde al modello CAD e ai disegni tecnici? Questo va oltre il semplice controllo visivo.

Strumenti metrologici standard: Per la maggior parte delle caratteristiche, iniziamo con l'essenziale. Calibri digitali calibrati, micrometri e misuratori di altezza sono la nostra prima linea di difesa. Forniscono misure rapide e affidabili per diametri, lunghezze e altezze di passo, rendendoli perfetti per i controlli in corso d'opera direttamente sulla macchina.

Macchine di misura a coordinate (CMM) avanzate: Quando abbiamo a che fare con geometrie complesse, tolleranze strette o caratteristiche critiche di difficile accesso, ci affidiamo alle nostre CMM. Queste macchine utilizzano una sonda ad alta precisione per toccare vari punti del pezzo, creando una mappa 3D della sua superficie. Questi dati vengono poi confrontati direttamente con il file CAD originale, consentendoci di verificare profili complessi, posizioni dei fori e indicazioni di dimensionamento e tolleranza geometrica (GD&T) con incredibile precisione. Questo livello di Metrologia7 è essenziale per ottenere prestazioni elevate

lavorazione cnc del nylonapplicazioni.Scansione ottica senza contatto: Per i pezzi delicati che potrebbero essere deformati da una sonda CMM o per i pezzi con superfici molto intricate, i metodi senza contatto sono l'ideale. Gli scanner laser 3D e i comparatori ottici acquisiscono milioni di punti di dati senza mai toccare il componente, fornendo un'analisi completa della superficie che garantisce la perfezione di ogni curva e contorno.

È utile un confronto tra questi metodi:

| Metodo di ispezione | Uso primario | Livello di precisione | Velocità |

|---|---|---|---|

| Calibri/Micrometri | Dimensioni di base (lunghezza, diametro) | Buono | Molto veloce |

| CMM | Geometrie complesse, GD&T | Il più alto | Moderato |

| Scanner laser 3D | Superfici complesse, reverse engineering | Alto | Veloce |

Conferma dell'integrità del materiale

L'utilizzo di un tipo di nylon sbagliato può portare a guasti prematuri. Ecco perché la certificazione dei materiali è importante quanto la verifica dimensionale. Ci assicuriamo che ogni blocco o barra di materiale grezzo sia accompagnato da un certificato di conformità (CoC) del fornitore. Questo documento certifica il tipo di materiale (ad esempio, Nylon 6/6, Nylon caricato a vetro), le sue specifiche e il numero di lotto. In questo modo si crea una catena ininterrotta di tracciabilità, che ci permette di conoscere l'origine esatta del materiale presente nel pezzo finito.

Oltre il progetto: Test funzionali e delle prestazioni

Un pezzo che soddisfa tutte le specifiche dimensionali e di materiale è ottimo, ma la domanda finale è: svolgerà il suo lavoro in modo corretto e affidabile? È qui che entrano in gioco i test funzionali, che vanno oltre le misurazioni statiche per simulare le condizioni dinamiche che il pezzo dovrà affrontare nell'applicazione finale. Questa fase è fondamentale per ridurre il rischio di nuovi progetti e garantire la durata a lungo termine.

Simulare le condizioni del mondo reale

Adattiamo i nostri test funzionali ai requisiti specifici del componente e dell'ambiente cui è destinato. Si tratta di un processo di collaborazione che spesso intraprendiamo con i nostri clienti per definire i criteri di prestazione più critici.

Test di adattamento e montaggio: Uno dei test più comuni e pratici prevede un assemblaggio di prova. Se un ingranaggio in nylon lavorato deve ingranare con un pignone in metallo, li assembliamo per verificare il corretto innesto, il gioco e il funzionamento regolare. Per le custodie o gli alloggiamenti, testiamo l'accoppiamento dei componenti, delle guarnizioni e dei dispositivi di fissaggio per garantire che tutto sia perfettamente allineato senza interferenze o spazi vuoti eccessivi.

Test di carico e di stress: Per i componenti strutturali come staffe, supporti o leveraggi, dobbiamo sapere come si comportano sotto carico. Nel nostro laboratorio di prova interno, possiamo progettare e costruire attrezzature personalizzate per applicare specifiche forze di trazione, compressione o torsione. Monitoriamo poi il pezzo per verificarne la deflessione, lo scorrimento o i segni di frattura, assicurandoci che abbia la forza e la rigidità necessarie per gestire le sollecitazioni operative. Questi dati sono preziosi per convalidare le simulazioni ingegneristiche.

Condizionamento ambientale: Le proprietà meccaniche del nylon possono essere influenzate dall'ambiente, in particolare dalla temperatura e dall'umidità. Per i pezzi utilizzati nei vani motore delle automobili o nelle attrezzature da esterno, possiamo eseguire test ambientali. Ciò può comportare l'assoggettamento del pezzo a cicli di calore elevato o di umidità controllata e la successiva ripetizione dei test sulle proprietà meccaniche per garantire la stabilità e la funzionalità del pezzo.

Questa tabella evidenzia lo scopo di ciascun tipo di test:

| Tipo di test | Scopo | Applicazione comune |

|---|---|---|

| Montaggio e assemblaggio | Verificare il gioco, l'allineamento e la fluidità dell'interazione. | Ingranaggi di accoppiamento, involucri elettronici, elementi a scatto |

| Carico e stress | Conferma la resistenza, la rigidità e la durevolezza | Staffe strutturali, boccole portanti, bracci di leva |

| Ambiente | Valutare le prestazioni in condizioni non ideali | Componenti per autoveicoli, dispositivi medici, prodotti per esterni |

Combinando i controlli di precisione dimensionale con robusti test funzionali, forniamo un quadro completo di garanzia della qualità. Questo garantisce che i pezzi che forniamo non solo corrispondano al disegno, ma funzionino perfettamente nel mondo reale.

Un'efficace garanzia di qualità per i componenti in nylon richiede una strategia olistica. Si inizia con una precisa verifica dimensionale e una rigorosa certificazione dei materiali, per poi passare a test funzionali e prestazionali che simulano le sollecitazioni del mondo reale. Questo approccio completo garantisce che ogni componente soddisfi le specifiche di progetto e funzioni in modo affidabile nella sua applicazione.

Selezione dei fornitori: Cosa devono chiedere gli acquirenti prima di ordinare?

Vi è mai capitato di subire ritardi nel progetto perché i vostri pezzi di nylon sono arrivati fuori specifica? La frustrazione di aver scelto un fornitore che non è stato in grado di mantenere le promesse fatte è un'esperienza costosa e dispendiosa.

Prima di ordinare, è necessario chiedere informazioni sulla loro esperienza specifica nella lavorazione CNC del nylon, sui loro processi di controllo qualità documentati, sulle loro pratiche di comunicazione e su come garantiscono i tempi di consegna. Queste domande sono essenziali per individuare un partner affidabile a lungo termine.

Valutazione delle competenze tecniche e delle conoscenze specifiche dei materiali

Scegliere un fornitore per la lavorazione CNC del nylon non significa solo trovare qualcuno con una macchina CNC. Si tratta di trovare un partner che comprenda le sfide uniche di questo materiale. Un macchinista generico potrebbe trattare il nylon come qualsiasi altra plastica, causando finiture superficiali scadenti, tensioni interne e pezzi che si guastano sul campo. Per evitare tutto ciò, è necessario approfondire le sue capacità tecniche.

Esperienza specifica con i gradi di nylon

Non accettate un semplice "sì" quando chiedete se lavorano il nylon. Un fornitore veramente esperto sarà in grado di discutere le sfumature tra i diversi gradi. Chiedeteglielo direttamente: "Qual è la vostra esperienza nella lavorazione del Nylon 6 rispetto al Nylon 66 caricato a vetro?". Un'officina esperta, come noi di PTSMAKE, sa che le varianti caricate a vetro sono altamente abrasive e richiedono utensili speciali (come le frese in carburo o con rivestimento diamantato) per mantenere le tolleranze e prevenire la rapida usura degli utensili. Dovrebbero anche essere in grado di spiegare come controllano la tendenza del nylon ad assorbire l'umidità, che può compromettere la qualità del prodotto. stabilità dimensionale8 del pezzo finale. Ciò comporta spesso uno stoccaggio a clima controllato e cicli di lavorazione rapidi dopo che il materiale è stato dissigillato.

Capacità di gestire geometrie complesse

La complessità del vostro progetto rivelerà rapidamente i limiti di un fornitore. Fornite loro il progetto del pezzo più complesso e chiedete come lo affronterebbero.

- Quali macchine utilizzeranno (3 assi, 4 assi, 5 assi)?

- Come fisseranno il pezzo da lavorare per evitare vibrazioni e deviazioni?

- Qual è la loro strategia per ottenere le tolleranze e le finiture superficiali più strette?

Le loro risposte vi daranno un quadro chiaro della loro capacità di risolvere i problemi e delle loro attrezzature.

Un buon modo per valutare i fornitori è quello di confrontare le loro risposte sulle sfide specifiche dei materiali. Ecco una guida rapida:

| Categoria di domande | Per un macchinista generico | Per uno specialista della lavorazione CNC del nylon |

|---|---|---|

| Movimentazione dei materiali | "Lavorate la plastica?" | "Come si gestisce l'assorbimento dell'umidità nello stock di nylon prima e durante la lavorazione?". |

| Strategia di attrezzaggio | "Quali strumenti utilizzate per la plastica?". | "Quali geometrie di taglio e rivestimenti specifici utilizzate per il nylon caricato a vetro per prevenire l'abrasione e l'accumulo di calore?". |

| Verifica della qualità | "Puoi misurare i pezzi?" | "Come si verificano le tolleranze su elementi soggetti a deviazione durante la lavorazione?". |

Porre queste domande mirate aiuta a filtrare i generalisti e a individuare un vero specialista.

Valutazione dell'affidabilità operativa e della comunicazione

L'abilità tecnica di un fornitore è inutile se i suoi processi operativi sono caotici. Le scadenze non rispettate, la qualità incostante e la scarsa comunicazione possono far deragliare l'intero programma di produzione. La verifica dell'affidabilità operativa di un fornitore è fondamentale quanto la valutazione delle sue capacità di lavorazione. Si tratta di trovare un partner in grado di integrarsi perfettamente nella vostra catena di fornitura e di garantirvi la massima tranquillità.

Garanzie di lead time e capacità

Un tempo di consegna vago è un segnale di allarme importante. Invece di chiedere "Qual è il vostro lead time?", chiedete "Come garantite il vostro lead time?". Un fornitore affidabile dovrebbe essere in grado di illustrarvi il suo processo di programmazione della produzione. Noi di PTSMAKE forniamo un calendario dettagliato e disponiamo di sistemi per segnalare potenziali ritardi prima che diventino problemi critici. Chiedete anche informazioni sulla loro capacità attuale. Un'officina che supera la capacità produttiva è più propensa ad affrettare i lavori, con conseguenti problemi di qualità, o a subappaltare il lavoro a vostra insaputa. Volete un partner che abbia l'ampiezza di banda necessaria per dedicare al vostro progetto l'attenzione che merita.

Controllo qualità e processi di ispezione

Non date mai per scontata la qualità. Chiedete una prova.

- Hanno una certificazione ISO 9001 o un sistema di gestione della qualità simile?

- Possono fornire un esempio di rapporto di ispezione?

- Quali sono le attrezzature specifiche utilizzate per l'ispezione (ad esempio, CMM, profilometri, calibri)?

L'impegno per la qualità deve essere evidente nella documentazione e nei processi. Insistete per ricevere un rapporto di ispezione del primo articolo (FAI) con l'ordine iniziale. In questo modo si garantisce che i pezzi soddisfino tutte le specifiche prima di passare alla produzione completa, evitando costosi errori a posteriori. Riteniamo che stabilire questi punti di controllo della qualità in anticipo crei fiducia e garantisca il successo del progetto.

Comunicazione e trasparenza

Il modo in cui un fornitore comunica durante il processo di quotazione è spesso indicativo di come comunicherà durante la produzione. Sono reattivi? Forniscono risposte chiare e concise? Chi sarà il vostro punto di contatto dedicato? Una comunicazione chiara e proattiva è alla base di una buona collaborazione. Avete bisogno di un fornitore che vi avverta di potenziali problemi e collabori con voi per trovare soluzioni, non di uno che tace quando si presentano i problemi.

| Richiesta di informazioni | Risposta a bandiera rossa | Risposta della Bandiera Verde |

|---|---|---|

| "Qual è il vostro tempo di consegna?". | "Circa 3-4 settimane". | "Il nostro tempo di consegna standard è di 18 giorni lavorativi. Vi forniremo un grafico GANTT dettagliato e aggiornamenti settimanali. Avete una scadenza precisa da rispettare?". |

| "Riesci a mantenere questa tolleranza?". | "Sì, dovrebbe andare bene". | "Sì, quella tolleranza è raggiungibile con il nostro CNC a 5 assi. La verificheremo con la nostra CMM e includeremo il rapporto di ispezione nella spedizione". |

| "E se c'è un problema?". | "Le faremo sapere". | "Avrete un project manager dedicato. Qualsiasi problema viene segnalato entro poche ore e noi vi contatteremo immediatamente con un'analisi delle cause e una proposta di soluzione". |

Scegliere il fornitore giusto significa porre domande dettagliate. Andate oltre le domande di superficie per valutare la loro esperienza specifica nella lavorazione CNC del nylon, i loro sistemi di controllo qualità e i loro protocolli di comunicazione. Questa due diligence previene costosi ritardi e garantisce la consegna di pezzi di alta qualità nei tempi previsti.

Capire come l'assorbimento dell'umidità può influire sulla scelta dei materiali e sulle prestazioni dei pezzi. ↩

Scoprite come l'assorbimento dell'umidità influisce sulla stabilità dimensionale e sulle prestazioni meccaniche del nylon. ↩

Capire come il movimento molecolare influisce sulle proprietà del materiale e sui risultati della lavorazione per una migliore progettazione dei pezzi. ↩

Capire come il calcolo del carico di truciolo sia fondamentale per prevenire la rottura dell'utensile e ottenere tassi di asportazione del materiale ottimali. ↩

Scoprite come questa proprietà del materiale influisce sulle scelte di progettazione e sulle strategie di lavorazione. ↩

Scoprite come questa proprietà fondamentale influisce sulla durata dell'usura e sull'efficienza delle vostre parti mobili. ↩

Scoprite la scienza della misurazione e come questa assicura la precisione e l'accuratezza dei vostri pezzi nella produzione. ↩

Scoprite come le proprietà di questo materiale influiscono sulla precisione e sulle prestazioni dei vostri pezzi lavorati. ↩