I produttori di dispositivi medici devono affrontare una pressione crescente per fornire componenti sempre più complessi e precisi, rispettando al tempo stesso i severi requisiti normativi e le scadenze più strette. La sfida diventa ancora più ardua quando i metodi di lavorazione tradizionali non riescono a tenere il passo con le richieste di impianti specifici per il paziente, strumenti chirurgici intricati e dispositivi diagnostici di nuova generazione.

Nel 2025 il settore delle lavorazioni mediche a controllo numerico sta vivendo un'importante trasformazione, guidata da innovazioni rivoluzionarie nell'automazione, nelle tecnologie di produzione intelligenti e nella lavorazione di materiali avanzati. Questi sviluppi consentono ai produttori di raggiungere livelli di precisione senza precedenti, soddisfacendo al contempo le richieste di medicina personalizzata e i severi standard di conformità della FDA.

Lavorando nella produzione di precisione da oltre 15 anni, ho assistito alla rapida evoluzione di questo settore. I cambiamenti che si stanno verificando in questo momento nella lavorazione CNC del settore medicale rappresentano il più grande cambiamento che abbia mai visto. Dai sistemi di controllo qualità basati sull'intelligenza artificiale agli approcci di produzione ibridi che combinano metodi additivi e sottrattivi, queste innovazioni stanno risolvendo problemi che sembravano impossibili solo pochi anni fa. Lasciate che vi illustri le tendenze chiave che definiranno il successo della lavorazione CNC medicale nel 2025.

Innovazioni emergenti nella lavorazione CNC del settore medicale.

Avete difficoltà a lavorare componenti medicali sempre più complessi con la precisione richiesta dalla sicurezza dei pazienti? I processi di produzione obsoleti stanno creando dei colli di bottiglia per i vostri progetti di dispositivi innovativi e specifici per il paziente?

Il panorama della lavorazione CNC del settore medicale è in rapida evoluzione, grazie a innovazioni come la lavorazione multiasse, la robotica integrata e il software avanzato. Queste tecnologie aprono nuove possibilità di creare componenti medicali altamente complessi, personalizzati e ultraprecisi con una velocità e un'affidabilità senza precedenti.

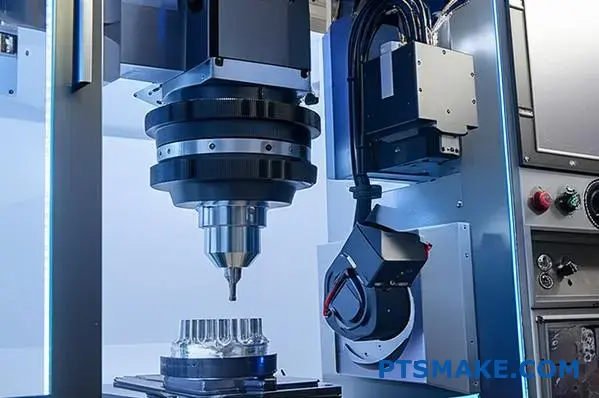

La richiesta di dispositivi medici più piccoli, più intricati e specifici per il paziente ha spinto la tradizionale lavorazione a 3 assi ai suoi limiti. Il vero passo avanti nella moderna produzione medicale è rappresentato dall'adozione di tecnologie più sofisticate. Secondo l'esperienza di PTSMAKE, il passaggio alla lavorazione multiasse ha cambiato le carte in tavola per i clienti che necessitano di componenti medicali complessi.

Il salto verso la lavorazione multiasse

A differenza delle macchine tradizionali che si muovono lungo tre assi lineari (X, Y, Z), le macchine multiasse introducono assi di rotazione. Ciò permette all'utensile da taglio di avvicinarsi al pezzo da qualsiasi angolazione, consentendo la creazione di geometrie molto complesse in un unico setup. Questo approccio con un'unica impostazione è un vantaggio significativo nella lavorazione CNC del settore medicale, in quanto riduce drasticamente il rischio di errori che possono verificarsi quando un pezzo viene rifissato manualmente più volte.

Oltre i 3 assi: la potenza dei 5 assi

La lavorazione CNC a 5 assi è la pietra miliare della moderna produzione di dispositivi medici. È così che produciamo componenti come impianti ortopedici (protesi del ginocchio e dell'anca), strumenti chirurgici e alloggiamenti complessi per apparecchiature diagnostiche. La capacità di mantenere un angolo costante e ottimale tra l'utensile e la superficie del pezzo in lavorazione consente di ottenere finiture superficiali superiori, fondamentali per la biocompatibilità e la riduzione dell'attrito nelle parti in movimento. L'avanzato sistema della macchina cinematica1 consentono di ottenere superfici sagomate e cavità profonde e strette che sarebbe impossibile creare altrimenti. Questa capacità supporta direttamente la tendenza verso strumenti chirurgici minimamente invasivi e impianti anatomici.

| Caratteristica | Lavorazione a 3 assi | Lavorazione a 5 assi |

|---|---|---|

| Setup richiesti | Multiplo | Singolo o pochi |

| Complessità | Limitato alle geometrie più semplici | Ideale per forme complesse e organiche |

| Precisione | Buono, ma rischio di errore ad ogni impostazione | Eccellente, maggiore ripetibilità |

| Ideale per | Staffe, alloggiamenti semplici, piastre | Impianti ortopedici, strumenti chirurgici |

Lavorazione di tipo svizzero per componenti miniaturizzati

Per i pezzi medicali in microscala, come viti ossee, impianti dentali e componenti per pacemaker, i torni CNC di tipo svizzero sono indispensabili. Queste macchine supportano il pezzo in lavorazione con una boccola di guida molto vicina all'utensile da taglio. Questo design offre una stabilità eccezionale, consentendo la tornitura di pezzi molto lunghi e sottili con tolleranze estremamente strette. Questa precisione è fondamentale, poiché anche una piccola deviazione in un componente come una vite spinale può avere gravi conseguenze per il paziente.

Se le macchine utensili avanzate sono la base, il software che le guida e l'automazione che le supporta sono innovazioni altrettanto importanti. Il "cervello" e i "muscoli" dell'operazione lavorano in tandem per elevare la lavorazione CNC del settore medicale da un semplice processo di fabbricazione a un ecosistema di produzione intelligente. Questa integrazione è fondamentale per ottenere la coerenza e la tracciabilità richieste dalle severe normative mediche come quelle della FDA.

L'ascesa dell'automazione e della robotica

L'abilità umana è insostituibile, ma l'automazione gestisce le attività ripetitive, lasciando che i nostri tecnici specializzati si concentrino sul controllo della qualità e sull'ottimizzazione dei processi. Questo approccio ibrido migliora sia l'efficienza che la qualità.

Produzione a luci spente nel settore medico

Integrando bracci robotici per il carico delle materie prime e lo scarico dei pezzi finiti, possiamo far funzionare le nostre macchine CNC 24 ore su 24, 7 giorni su 7, con un controllo umano minimo. Questa capacità di produzione "light-out" è particolarmente vantaggiosa per la produzione di grandi volumi di componenti medicali standardizzati. Non solo accelera i tempi di produzione, ma riduce anche il costo per pezzo, rendendo più accessibili i trattamenti medici avanzati. L'ispezione automatizzata in-process, in cui un robot presenta un pezzo a una CMM (macchina di misura a coordinate) a metà ciclo, garantisce che eventuali deviazioni vengano colte immediatamente, non alla fine di un lungo ciclo di produzione.

Il cervello dietro la forza: Software avanzato

L'hardware più potente è valido solo quanto il software che lo controlla. Le moderne piattaforme CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) sono più importanti che mai.

CAD/CAM e simulazione

Prima di tagliare qualsiasi metallo, eseguiamo simulazioni complete. Il software CAM avanzato ci consente di visualizzare l'intero processo di lavorazione, rilevando le potenziali collisioni degli utensili, ottimizzando i percorsi utensile per garantire l'efficienza e prevedendo la finitura superficiale finale. Questo aspetto è particolarmente critico per i dispositivi specifici per il paziente derivati da scansioni TC o RM. Possiamo simulare la lavorazione di una placca cranica personalizzata o di una guida chirurgica unica, garantendo un adattamento perfetto ed evitando costosi sprechi di materiale o ritardi. In progetti passati con i clienti, abbiamo scoperto che una simulazione accurata può ridurre le iterazioni di prototipazione fisica fino a 50%, un vantaggio enorme quando il time-to-market è fondamentale. Questa fase di verifica digitale è uno strumento essenziale per la riduzione dei rischi nel mondo della produzione medicale.

Il risultato principale è che l'industria della lavorazione CNC del settore medicale sta attraversando un periodo di rapido progresso tecnologico. Le innovazioni non avvengono in modo isolato; al contrario, macchine multiasse, robotica sofisticata e software intelligente stanno convergendo. Questa sinergia consente ai produttori come PTSMAKE di produrre dispositivi medici più complessi, precisi e adatti alle esigenze dei singoli pazienti rispetto al passato. Questi progressi si traducono direttamente in migliori risultati per i pazienti, supportando procedure mediche più efficaci e meno invasive.

Automazione e robotica: Il futuro della produzione medicale!

State lottando per bilanciare l'intensa richiesta di precisione dei componenti medicali con il rischio costante di errore umano? Siete preoccupati che una piccola incongruenza possa far deragliare un'intera produzione?

L'automazione e la robotica stanno radicalmente rimodellando la produzione medica. Integrando sistemi guidati dall'intelligenza artificiale e dalla robotica nella lavorazione CNC del settore medicale, otteniamo un'efficienza senza precedenti, riduciamo al minimo gli errori umani e consentiamo una produzione scalabile, garantendo che ogni componente soddisfi i più severi standard di qualità e sicurezza.

Il passaggio all'automazione nella produzione non riguarda solo la sostituzione del lavoro umano, ma anche l'elevazione della precisione a un livello che l'uomo non è in grado di mantenere in modo costante. Nel settore medico, dove un singolo micron può fare la differenza tra un impianto chirurgico riuscito e un fallimento critico, questa elevazione non è un lusso, ma una necessità. Noi di PTSMAKE abbiamo visto in prima persona come l'integrazione dell'automazione trasformi l'impianto di produzione da una serie di fasi manuali e scollegate in un ecosistema razionalizzato e intelligente.

I pilastri fondamentali della produzione automatizzata

L'automazione migliora la lavorazione CNC del settore medicale concentrandosi su tre aree critiche: efficienza, riduzione degli errori e scalabilità. Ogni pilastro sostiene gli altri, creando una struttura solida per la moderna produzione di dispositivi medici.

Sbloccare l'efficienza 24/7

Un vantaggio fondamentale della robotica è la capacità di operare continuamente senza affaticarsi. I bracci robotici possono caricare le billette di materia prima nelle macchine CNC e scaricare i pezzi finiti 24 ore al giorno. Questa capacità di produzione "a luci spente" aumenta notevolmente i tempi di attività delle macchine e la produzione complessiva. Per i progetti con tempistiche aggressive, come la risposta a una richiesta improvvisa di un nuovo dispositivo medico, questo funzionamento continuo è una svolta. Ci permette di rispettare le scadenze più strette senza compromettere il processo di lavorazione meticoloso richiesto per i componenti medicali complessi.

Eliminare sistematicamente gli errori umani

Anche il macchinista più abile può avere una giornata no. Stanchezza, distrazione o piccoli errori di calcolo possono portare a variazioni inaccettabili nelle applicazioni mediche. I sistemi automatizzati, invece, eseguono lo stesso compito con la stessa identica precisione ogni singola volta. Un robot programmato segue le sue istruzioni in modo impeccabile, garantendo che ogni pezzo sia una replica perfetta di quello precedente. Questo livello di ripetibilità è fondamentale per superare i severi processi di validazione richiesti dagli enti normativi. Il sistema si basa su un sistema di feedback ad anello chiuso2 per monitorare e regolare continuamente le sue prestazioni, garantendo la coerenza.

| Caratteristica | Funzionamento manuale | Funzionamento automatizzato |

|---|---|---|

| Coerenza | Variabile, dipende dall'operatore | Estremamente elevata e ripetibile |

| Orari di funzionamento | Limitatamente ai turni (8-12 ore) | Continuo (24/7) |

| Tasso di errore | Più alto, soggetto a fattori umani | Quasi zero per i compiti programmati |

| Scalabilità | Lento, richiede assunzione/formazione | Rapidità, aggiunta o riprogrammazione delle cellule |

Questo approccio sistematico elimina l'elemento del caso dall'equazione, fornendo una base affidabile per la lavorazione CNC medicale ad alto rischio.

Se il miglioramento dell'efficienza produttiva è un fattore primario per l'automazione, il suo ruolo nel controllo qualità è probabilmente ancora più critico, soprattutto nel settore medicale. I sistemi di ispezione autonomi non si limitano a verificare la presenza di difetti, ma creano un nuovo standard di garanzia della qualità, più veloce e più affidabile dei metodi tradizionali. L'obiettivo è passare dalla semplice identificazione dei difetti alla prevenzione degli stessi.

L'ascesa dei sistemi di ispezione autonomi

In passato, il controllo qualità prevedeva che i tecnici misurassero manualmente i pezzi con calibri e micrometri. Questo processo non solo era lento, ma comportava anche il rischio di errori umani e giudizi soggettivi. Oggi, il controllo qualità automatizzato sfrutta la tecnologia avanzata per fornire dati oggettivi e completi per ogni singolo pezzo che esce dalla linea.

Metrologia di alta precisione in azione

Le moderne celle di lavoro CNC per il settore medicale spesso integrano macchine di misura a coordinate (CMM) automatizzate e sistemi di visione ad alta risoluzione. Ecco come funziona nei nostri progetti all'PTSMAKE: una volta lavorato un pezzo, un braccio robotico lo preleva e lo colloca in una stazione CMM chiusa. La sonda della CMM tocca quindi automaticamente centinaia, o addirittura migliaia, di punti pre-programmati sul pezzo, confrontando le misure fisiche con il modello CAD originale con una precisione inferiore al micron. Questo processo genera un rapporto di ispezione completo e imparziale in pochi minuti, un compito che un ispettore umano impiegherebbe ore per completare con molti meno dettagli.

Qualità predittiva alimentata dall'intelligenza artificiale

I sistemi più avanzati fanno un ulteriore passo avanti incorporando l'intelligenza artificiale. Gli algoritmi di intelligenza artificiale analizzano la grande quantità di dati raccolti nel tempo dalle CMM e dai sistemi di visione. Possono identificare deviazioni o tendenze microscopiche invisibili all'occhio umano. Ad esempio, l'intelligenza artificiale potrebbe rilevare che una certa dimensione si sta lentamente avvicinando al limite di tolleranza. Può quindi avvisare il sistema di un potenziale problema, come l'usura degli utensili sulla macchina CNC, prima qualsiasi pezzo fuori specifica venga prodotto. Questa capacità predittiva è un enorme passo avanti, che sposta l'attenzione dal rilevamento reattivo dei difetti al controllo proattivo del processo.

| Metodo di ispezione | Ispezione manuale | CMM automatizzata | Sistema AI-Vision |

|---|---|---|---|

| Velocità | Lento | Veloce | Istantaneo |

| Tracciabilità dei dati | Registri manuali, a rischio di errori | Registro digitale completo | Flusso di dati completamente integrato |

| Precisione | Dipendente dall'operatore | Precisione sub-micronica | Alto, con riconoscimento dei modelli |

| Potere predittivo | Nessuno | Limitato | Alto, rileva le tendenze |

Questa registrazione completa dei dati crea anche una traccia di controllo ineccepibile per ogni componente, semplificando la conformità alle normative e fornendo una fiducia assoluta nella qualità del prodotto finale.

In sostanza, l'automazione e la robotica stanno rivoluzionando la produzione medicale migliorando l'efficienza, la scalabilità e, soprattutto, la precisione. Riducendo sistematicamente il potenziale di errore umano sia nella produzione che nell'ispezione, queste tecnologie garantiscono che ogni componente medicale sia lavorato secondo le specifiche esatte. Il controllo qualità guidato dall'intelligenza artificiale e i sistemi autonomi forniscono un livello di garanzia che i processi manuali non sono in grado di eguagliare, stabilendo un nuovo punto di riferimento per la sicurezza e l'affidabilità nella lavorazione CNC del settore medicale.

Materiali avanzati per la lavorazione CNC in campo medico.

Vi è mai capitato di scegliere un materiale che sulla carta sembrava ideale, per poi trovarvi di fronte a problemi imprevisti di lavorazione o di biocompatibilità? È una frustrazione comune nello sviluppo di dispositivi medici.

Materiali avanzati come le leghe di titanio, il PEEK e i polimeri bioriassorbibili sono fondamentali nella moderna lavorazione CNC del settore medicale. Offrono biocompatibilità, resistenza e prestazioni superiori, consentendo la creazione di impianti, strumenti chirurgici e apparecchiature diagnostiche più sicuri ed efficaci.

La scelta del materiale è una delle decisioni più critiche nella produzione di dispositivi medici. Va oltre le semplici proprietà meccaniche; si tratta di capire come il materiale interagisce con il corpo umano e come si comporta sotto lo stress di un processo di lavorazione ad alta precisione. Nei progetti passati di PTSMAKE, abbiamo scoperto che una profonda comprensione delle sfumature del materiale è fondamentale per il successo nella lavorazione CNC del settore medicale.

I metalli: Titanio e cromo cobalto

I metalli rimangono la spina dorsale di molti impianti medici portanti, come le articolazioni dell'anca e le placche ossee. La loro resistenza e durata sono ineguagliabili, ma comportano sfide uniche per l'officina meccanica.

Leghe di titanio (ad esempio, Ti-6Al-4V)

Il titanio è famoso per il suo elevato rapporto forza-peso e per l'eccellente resistenza alla corrosione. Questo lo rende ideale per impianti a lungo termine. Tuttavia, è notoriamente difficile da lavorare. Ha una bassa conducibilità termica, il che significa che il calore si accumula sulla punta dell'utensile da taglio invece di dissiparsi nei trucioli o nel pezzo. Questo calore estremo può causare un'usura prematura dell'utensile e persino danneggiare l'integrità della superficie del materiale, che è fondamentale per promuovere osteointegrazione3. Per ovviare a questo problema, utilizziamo sistemi di raffreddamento ad alta pressione e utensili in carburo rivestito specializzati, che funzionano a velocità e avanzamenti molto specifici che il nostro team ha perfezionato nel corso di molti progetti.

Leghe di cobalto-cromo (Co-Cr)

Le leghe di Co-Cr sono ancora più dure e resistenti all'usura del titanio, il che le rende perfette per le superfici articolari delle protesi del ginocchio e dell'anca. Questa stessa durezza, tuttavia, le rende estremamente abrasive per gli utensili da taglio. La lavorazione del Co-Cr richiede impostazioni rigide della macchina, percorsi utensile ottimizzati per ridurre al minimo le sollecitazioni d'innesto dell'utensile e utensili da taglio realizzati con materiali avanzati come il nitruro di boro cubico (CBN). Il processo è lento e richiede un monitoraggio costante per mantenere le strette tolleranze essenziali per i dispositivi medici.

| Materiale | Vantaggio chiave | Principale sfida di lavorazione | Applicazione medica comune |

|---|---|---|---|

| Titanio (Ti-6Al-4V) | Elevato rapporto resistenza/peso | Scarsa dissipazione del calore, indurimento da lavoro | Gabbie di fusione spinale, viti ossee |

| Cobalto-cromo (Co-Cr) | Eccellente resistenza all'usura | Elevata abrasività, tenacità del materiale | Articolazioni artificiali di anca e ginocchio |

Mentre i metalli stabiliscono lo standard di resistenza, i polimeri avanzati stanno creando nuove possibilità nella progettazione di dispositivi medici, offrendo proprietà che i metalli non possono semplicemente eguagliare. Questi materiali spesso richiedono una strategia di lavorazione completamente diversa, spostando l'attenzione dalla gestione della forza bruta e del calore alla rifinitura di strutture delicate.

I polimeri: PEEK e bioresorbibili

I polimeri ad alte prestazioni sono apprezzati per la loro biocompatibilità, la loro leggerezza e, in alcuni casi, le loro proprietà interattive uniche con il corpo umano. Stanno diventando sempre più comuni sia per gli impianti permanenti che per i dispositivi medici temporanei.

Etere chetone di polietere (PEEK)

Il PEEK è uno straordinario materiale termoplastico che combina la resistenza meccanica con la radiotrasparenza, ovvero è trasparente ai raggi X. Ciò consente ai chirurghi di vedere chiaramente i progressi della fusione ossea intorno a un impianto in PEEK. Ciò consente ai chirurghi di vedere chiaramente i progressi della fusione ossea intorno a un impianto in PEEK nelle scansioni. Tuttavia, il suo punto di fusione relativamente basso rappresenta una sfida. Un attrito o un calore eccessivo durante la lavorazione possono fondere il materiale, causando la formazione di accumuli gommosi sull'utensile e una scarsa finitura superficiale. La chiave è l'utilizzo di utensili estremamente affilati, spesso specializzati nel taglio della plastica, e l'impiego di velocità di mandrino più basse con avanzamenti più elevati per creare trucioli puliti e ridurre al minimo il calore. I getti d'aria sono spesso preferiti ai refrigeranti liquidi per evitare shock termici e contaminazione.

Polimeri bioriassorbibili (PLLA, PGA)

Questi materiali sono all'avanguardia nella tecnologia medica. Vengono utilizzati per dispositivi come suture, stent e viti di fissaggio, progettati per svolgere una funzione per un periodo determinato e poi dissolversi in modo sicuro nell'organismo. La loro lavorazione è un esercizio di delicatezza. Sono estremamente sensibili al calore e alle sollecitazioni meccaniche, che possono compromettere la loro integrità strutturale e il tasso di assorbimento. Utilizziamo tecniche di microlavorazione con strumenti eccezionalmente affilati e forze di taglio minime. L'intero processo è attentamente controllato per evitare la degradazione prematura del polimero.

| Materiale | Vantaggio chiave | Principale sfida di lavorazione | Applicazione medica comune |

|---|---|---|---|

| SETTIMANA | Radiolucenza, resistenza chimica | Basso punto di fusione, può creare bave | Impianti spinali, ancore di sutura |

| Bioresorbibili (PLLA) | Assorbito dall'organismo nel tempo | Sensibilità al calore, molto fragile | Viti di fissaggio temporaneo, stent |

La scelta di materiali avanzati per la lavorazione CNC del settore medicale comporta un compromesso critico tra prestazioni e producibilità. I metalli ad alta resistenza, come il titanio e il cromo-cobalto, offrono una maggiore durata per gli impianti, ma pongono problemi di calore e di usura degli utensili. Al contrario, polimeri come il PEEK offrono vantaggi unici come la radiotrasparenza, mentre i bioriassorbibili offrono un supporto temporaneo prima di dissolversi. Ogni materiale richiede un approccio di lavorazione specifico, trasformando la scelta del materiale in una decisione strategica che bilancia la funzione del dispositivo con la fattibilità della produzione.

Fabbricazione additiva e approcci CNC ibridi?

Avete mai progettato un componente medicale con intricati canali interni, per poi sentirvi dire che è impossibile da produrre? Questo blocco della progettazione per la produzione può essere incredibilmente frustrante per gli ingegneri che spingono per l'innovazione.

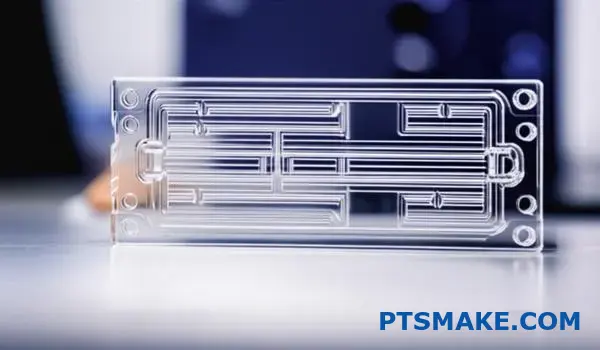

La produzione ibrida fonde processi additivi come la stampa 3D con la lavorazione CNC sottrattiva in un unico flusso di lavoro senza soluzione di continuità. Questa potente combinazione produce dispositivi medici altamente complessi e specifici per il paziente, con la precisione di finitura e le tolleranze ristrette che solo la lavorazione CNC medicale può offrire.

La coppia di potere: Come l'additivo e il sottrattivo lavorano insieme

L'integrazione della produzione additiva (AM) e della lavorazione CNC non è una tecnologia che sostituisce l'altra. Si tratta invece di una relazione simbiotica in cui i punti di forza di una compensano le debolezze dell'altra. In sostanza, il processo ibrido utilizza la AM per costruire un pezzo fino alla sua "forma quasi netta", comprese le caratteristiche interne complesse, e poi utilizza la lavorazione CNC per creare le superfici critiche e ad alta tolleranza.

Costruire la forma con la fabbricazione additiva

I processi additivi, come la sinterizzazione laser diretta di metalli (DMLS) o la fusione laser selettiva (SLM), sono perfetti per la fase iniziale. Costruiscono i pezzi strato per strato a partire da un file CAD 3D, utilizzando materiali come il titanio di grado medicale o il PEEK. Questo metodo consente di creare geometrie semplicemente impossibili con la lavorazione tradizionale. Stiamo parlando di strutture reticolari porose in impianti spinali che incoraggiano osteointegrazione4o strumenti chirurgici con complessi canali di raffreddamento interni. La fase additiva getta le basi, concentrandosi sulla geometria complessa e sulla forma complessiva.

Affinare la funzione con la lavorazione CNC

Una volta stampata la forma quasi netta, il pezzo passa alla fase sottrattiva. È qui che la precisione della lavorazione CNC medicale diventa essenziale. Una fresa CNC a 5 assi può essere utilizzata per lavorare elementi critici secondo specifiche precise. Ciò include la creazione di superfici di accoppiamento lisce per l'assemblaggio del dispositivo, la foratura e la maschiatura di fori precisi per le viti chirurgiche e il raggiungimento di una finitura superficiale che soddisfi i rigorosi standard di biocompatibilità. Questa fase di finitura assicura che il pezzo non solo si adatti al suo design, ma funzioni anche perfettamente all'interno del corpo umano o di un assemblaggio medico più ampio.

Nel nostro lavoro all'PTSMAKE, abbiamo scoperto che questo approccio ibrido apre le porte ai progettisti di dispositivi medici. Il processo si comprende meglio se lo si confronta con i metodi tradizionali.

| Caratteristica | Fabbricazione additiva (AM) | Solo lavorazione CNC | Approccio ibrido |

|---|---|---|---|

| Complessità interna | Alto (Lattici, canali) | Basso (limitato dall'accesso agli strumenti) | Alto (combina entrambi) |

| Finitura superficiale (così com'è) | Grezzo | Eccellente | Eccellente (sulle aree critiche) |

| Precisione dimensionale | Moderato | Molto alto | Molto alto (su aree critiche) |

| Materiale di scarto | Basso | Alto | Moderato (basso nella fase AM) |

Questa tabella, basata sui dati del nostro progetto, mostra chiaramente come il modello ibrido offra il meglio dei due mondi per molte applicazioni mediche.

Trasformare l'assistenza ai pazienti e la catena di fornitura

L'impatto di questa tecnologia ibrida va ben oltre la semplice produzione di componenti complessi. Sta cambiando radicalmente il modo in cui i dispositivi medici vengono progettati, consegnati e utilizzati, influenzando direttamente i risultati dei pazienti e la logistica della catena di fornitura. La capacità di creare pezzi personalizzati e su richiesta è un fattore di svolta per l'industria medica.

La vera personalizzazione: Impianti specifici per il paziente

Una delle applicazioni più interessanti è la creazione di impianti specifici per il paziente. L'approccio tradizionale utilizza impianti di dimensioni standard, che il chirurgo deve adattare durante l'operazione. Con un approccio ibrido, il flusso di lavoro viene rivoluzionato.

- Scansione: L'anatomia del paziente viene acquisita con una TAC o una risonanza magnetica.

- Design: Un impianto personalizzato è progettato per adattarsi perfettamente all'anatomia unica del paziente.

- Prodotti: L'impianto viene stampato in 3D con le sue complesse strutture interne e poi rifinito con precisione mediante CNC.

Questo processo consente di ottenere placche craniche personalizzate che si adattano perfettamente, protesi articolari che corrispondono esattamente alla struttura ossea del paziente e guide chirurgiche che dirigono il chirurgo con una precisione senza pari. Questi adattamenti personalizzati possono ridurre i tempi di intervento, minimizzare le complicazioni e migliorare il recupero a lungo termine del paziente. Nelle nostre discussioni con i clienti del settore medico, il potenziale di miglioramento dei risultati per i pazienti è il principale fattore che li spinge a esplorare queste tecnologie.

Produzione on-demand ed efficienza della catena di fornitura

Il modello ibrido risolve anche i principali problemi logistici. La catena di fornitura medica tradizionale si basa su grandi scorte di pezzi di dimensioni standard stoccati in magazzini centralizzati, con conseguenti costi elevati e potenziali ritardi.

| Fattore catena di fornitura | Modello tradizionale | Modello ibrido su richiesta |

|---|---|---|

| Livelli di inventario | Alto (in stock tutte le taglie) | Molto basso (su ordinazione) |

| Tempi di consegna (personalizzati) | Settimane o mesi | Giorni |

| Dipendenza dai fornitori | Alto (produzione centralizzata) | Basso (possibile decentralizzazione) |

| Rifiuti da stock inutilizzati | Da moderato a elevato | Minimo |

La produzione ibrida consente di passare a un modello decentralizzato e on-demand. Un ospedale o un centro di produzione regionale dotato di una macchina ibrida può produrre un impianto o uno strumento chirurgico specifico poche ore prima che sia necessario. In questo modo si riduce drasticamente la necessità di grandi e costose scorte e si elimina il rischio di esaurimento dei componenti critici. Ciò rende la catena di fornitura più resiliente, reattiva e, in ultima analisi, più efficiente nel soddisfare le esigenze dinamiche della sanità moderna.

La produzione ibrida combina efficacemente la libertà geometrica della stampa 3D con l'impareggiabile precisione della lavorazione CNC. Questa sinergia consente di creare dispositivi medici intricati e specifici per il paziente che in precedenza erano impossibili da produrre. Per gli ingegneri e i progettisti, questo sblocca nuove possibilità di innovazione medica. Inoltre, questa tecnologia snellisce la catena di fornitura consentendo una produzione decentralizzata e on-demand, assicurando che i medici abbiano gli strumenti e gli impianti esatti di cui hanno bisogno, proprio quando ne hanno bisogno.

Produzione intelligente e controllo qualità basato sui dati?

I vostri processi di produzione si affidano ancora a controlli post-produzione, individuando gli errori solo dopo aver sprecato materiali e tempo? Questo approccio reattivo sta creando rischi inaccettabili per i vostri dispositivi medici?

La produzione intelligente trasforma questa situazione incorporando l'analisi dei dati e l'intelligenza artificiale direttamente nella linea di produzione. Attraverso il monitoraggio in tempo reale, le ispezioni in corso d'opera e l'analisi predittiva, garantisce che ogni componente medicale sia lavorato con una precisione e una coerenza senza pari, prevenendo attivamente i difetti prima che si verifichino.

Il salto dalla produzione tradizionale a quella intelligente non riguarda solo le nuove macchine, ma anche una nuova filosofia. Invece di programmare semplicemente una macchina CNC e sperare nel meglio, ora creiamo un ciclo di feedback in cui la macchina impara e si adatta. È qui che i big data e l'intelligenza artificiale (AI) diventano un fattore di svolta nella lavorazione CNC del settore medicale.

Il potere dei dati nella lavorazione di precisione

Ogni operazione di lavorazione genera un'enorme quantità di dati: velocità del mandrino, usura degli utensili, temperatura, vibrazioni e posizionamento degli assi. In passato, la maggior parte di questi dati veniva scartata. Oggi li sfruttiamo. Analizzando questi flussi di dati in tempo reale, possiamo identificare gli schemi più sottili che precedono un problema di qualità. Ad esempio, un piccolo aumento delle vibrazioni del mandrino potrebbe indicare che un utensile da taglio sta iniziando ad opacizzarsi. Un algoritmo di intelligenza artificiale può segnalarlo, avvisando l'operatore o addirittura regolando automaticamente i parametri di taglio per compensarlo, molto prima che l'usura dell'utensile influisca sulla finitura superficiale o sulla precisione dimensionale del pezzo. Questo passaggio è fondamentale per mantenere le tolleranze strette richieste per gli impianti medicali e gli strumenti chirurgici.

Ottimizzazione dei processi guidata dall'intelligenza artificiale

In PTSMAKE abbiamo esplorato come l'intelligenza artificiale possa andare oltre i semplici avvisi e diventare una vera e propria ottimizzazione dei processi. I modelli di intelligenza artificiale possono analizzare i dati storici di migliaia di produzioni per determinare le impostazioni ottimali in assoluto per un materiale e una geometria specifici. Questo va ben oltre le conoscenze standard dell'operatore. Ad esempio, potrebbero scoprire che una velocità di avanzamento leggermente non convenzionale, combinata con una specifica pressione del refrigerante, riduce in modo significativo la microfrattura in un polimero difficile da lavorare. Questo ci permette di ottenere risultati superiori in modo costante. Inoltre, consente di ottenere una solida manutenzione predittiva5 in cui le macchine vengono sottoposte a manutenzione in base ai dati di utilizzo effettivi piuttosto che a un calendario fisso, evitando costosi fermi macchina imprevisti.

Ecco una semplice ripartizione del turno:

| Aspetto | Lavorazione CNC tradizionale | Lavorazione CNC intelligente |

|---|---|---|

| Controllo qualità | Ispezione post-produzione | Monitoraggio in tempo reale durante il processo |

| Regolazioni del processo | Manuale, in base all'esperienza dell'operatore | Ottimizzazione automatizzata e guidata dall'intelligenza artificiale |

| Gestione degli errori | Reattivo (scarti o rilavorazioni) | Proattivo (prevedere e prevenire) |

| Utilizzo dei dati | Principalmente per la rendicontazione finale | Utilizzato per il feedback e l'apprendimento in tempo reale |

Questo approccio basato sui dati elimina le congetture e inserisce la qualità direttamente nel processo di produzione fin dal primo taglio.

Mentre i big data e l'intelligenza artificiale forniscono il "cervello" per la produzione intelligente, le tecnologie di ispezione avanzate fungono da "occhi e orecchie" in fabbrica. Questi strumenti forniscono i dati in tempo reale necessari per prendere decisioni intelligenti, assicurando che ogni pezzo soddisfi senza problemi le rigorose specifiche mediche. Aspettare la fine di un ciclo di produzione per trovare un difetto non è più accettabile, soprattutto quando si tratta di materiali di alto valore e di componenti medicali di uso critico.

Ispezione in-process: La prima linea di difesa

L'ispezione in-process prevede l'utilizzo di sonde e sensori automatizzati direttamente all'interno della macchina CNC. Ad esempio, dopo la lavorazione di un elemento critico, è possibile utilizzare automaticamente una sonda a contatto per misurarne le dimensioni prima ancora che il pezzo venga spostato. Se viene rilevata una deviazione dal modello CAD, il sistema può regolare istantaneamente il percorso utensile per le operazioni successive o segnalare il pezzo per una revisione immediata. Si tratta di una differenza sostanziale rispetto ai metodi tradizionali, in cui un pezzo può essere completamente lavorato prima di essere misurato su una CMM (macchina di misura a coordinate) separata. L'individuazione di un errore a metà processo consente di risparmiare tempo e materiale, riducendo drasticamente il tasso di scarto.

Scansione laser per geometrie complesse

Per i dispositivi medici con superfici complesse e di forma libera, come gli impianti ortopedici personalizzati, le sonde a contatto possono essere lente e non catturare il profilo completo della superficie. È qui che la scansione laser senza contatto eccelle. Uno scanner laser può acquisire milioni di punti di dati sulla superficie di un pezzo in pochi secondi, creando una mappa 3D dettagliata. Questa mappa viene poi confrontata istantaneamente con il modello digitale originale. Questa tecnologia fornisce un controllo di qualità completo, rapido e incredibilmente accurato, che garantisce la perfetta conformità delle forme organiche e intricate all'intento progettuale. Nei progetti passati di PTSMAKE, abbiamo trovato questa tecnologia particolarmente efficace per verificare le complesse curvature dei componenti delle protesi articolari.

Monitoraggio in tempo reale per una coerenza costante

Oltre a misurare le dimensioni, i sistemi di monitoraggio in tempo reale tengono traccia della salute e delle prestazioni della macchina CNC stessa.

| Tecnica di monitoraggio | Funzione chiave | Impatto sulla lavorazione CNC del settore medicale |

|---|---|---|

| Analisi delle vibrazioni | Rileva gli squilibri o le vibrazioni degli utensili. | Assicura una finitura superficiale superiore e previene le microfratture. |

| Monitoraggio termico | Traccia la temperatura del pezzo e del mandrino. | Impedisce la deformazione del materiale e mantiene la stabilità dimensionale. |

| Rilevamento acustico | "Ascolta" i segni di usura o rottura degli utensili. | Permette di cambiare immediatamente l'utensile, evitando di danneggiare il pezzo. |

Tracciando continuamente queste variabili, garantiamo che l'ambiente di lavorazione rimanga stabile dal primo pezzo al millesimo. Questo livello di controllo del processo non è negoziabile per la lavorazione CNC del settore medicale, dove la coerenza del prodotto può avere un impatto diretto sulla sicurezza del paziente e sull'efficacia del dispositivo.

La produzione intelligente sta modificando radicalmente la lavorazione CNC del settore medicale, spostando il paradigma dal rilevamento reattivo dei difetti alla garanzia di qualità proattiva. Sfruttando i big data e l'intelligenza artificiale per l'ottimizzazione dei processi, possiamo raggiungere un livello di precisione prima irraggiungibile. Nel frattempo, tecnologie in tempo reale come l'ispezione in-process e la scansione laser fungono da cancelli di qualità vigili durante la produzione. Questa metodologia integrata e guidata dai dati riduce al minimo gli sprechi, assicura una coerenza incrollabile e, in ultima analisi, fornisce i componenti impeccabili e affidabili richiesti dall'industria medica.

Personalizzazione e personalizzazione nella produzione di dispositivi medici?

Avete mai pensato al motivo per cui un impianto medico standard non può adattarsi perfettamente all'anatomia unica di ogni paziente? L'approccio unico porta spesso a compromettere il comfort, le prestazioni e i tempi di recupero.

La lavorazione CNC del settore medicale è la chiave della vera personalizzazione. Consente ai produttori di produrre impianti specifici per il paziente, strumenti chirurgici personalizzati e protesi su misura direttamente dai dati di imaging medico. Questo approccio richiede flussi di lavoro di progettazione e produzione altamente flessibili per garantire risultati superiori ai pazienti.

Il passaggio a soluzioni specifiche per il paziente

L'industria medica si sta allontanando dai dispositivi prodotti in serie per passare a soluzioni personalizzate. Non si tratta solo di una tendenza, ma di un cambiamento fondamentale dettato dalla necessità di ottenere risultati clinici migliori. Nella produzione di dispositivi medici, personalizzazione significa creare un pezzo che si adatta perfettamente al corpo del paziente. Questa precisione riduce al minimo i rischi, accorcia i tempi di intervento e accelera la guarigione. La domanda di impianti personalizzati, ad esempio, è cresciuta in modo significativo. Una protesi del ginocchio o dell'anca costruita a partire dalla TAC del paziente si integra molto meglio di un'opzione di dimensioni standard.

Dalla scansione digitale all'impianto fisico

Il processo inizia con immagini ad alta risoluzione, come scansioni TC o RM. Questi dati creano un preciso modello digitale in 3D dell'anatomia del paziente. Gli ingegneri utilizzano poi questo modello per progettare un impianto o uno strumento che si adatti perfettamente. È qui che entra in gioco la potenza della lavorazione CNC medicale avanzata. Il progetto digitale viene tradotto in istruzioni CAM che guidano le macchine CNC multiasse a ricavare il prodotto finale da un blocco solido di materiale biocompatibile come il titanio o il PEEK. Questo filo digitale senza soluzione di continuità garantisce che la parte fisica finale sia una replica esatta del progetto virtuale, con tolleranze spesso misurate in micron. La realizzazione di strumenti chirurgici personalizzati in questo modo, come ad esempio Strumentazione specifica per il paziente6, assicura che il chirurgo possa eseguire l'intervento con la massima precisione.

Flessibilità dei materiali e del design

La personalizzazione non riguarda solo la forma e le dimensioni, ma anche la selezione dei materiali e le caratteristiche del design. Applicazioni diverse richiedono proprietà diverse dei materiali, dalla resistenza del cobalto-cromo per le articolazioni portanti alla radiotrasparenza del PEEK per gli impianti spinali. La lavorazione CNC gestisce con facilità questi diversi materiali. Inoltre, consente di creare caratteristiche complesse che sarebbero impossibili con altri metodi.

| Caratteristica | Dispositivi medici standard | Dispositivi personalizzati lavorati a CNC |

|---|---|---|

| Adattamento del paziente | Approssimativo; disponibile nelle taglie S/M/L | Corrispondenza esatta con l'anatomia del paziente |

| Tempo di intervento chirurgico | Più lungo; richiede regolazioni in loco | Più breve; necessità di regolazioni minime |

| Osseointegrazione | Buono | Eccellente grazie al contatto perfetto |

| Periodo di recupero | Standard | Spesso più veloce e meno doloroso |

| Modello di produzione | Produzione di massa | Flusso su richiesta, in un unico pezzo |

Questo livello di dettaglio è ciò che separa un'assistenza medica adeguata da un'assistenza eccellente. Si tratta di fornire una soluzione che non solo funziona, ma funziona perfettamente per una persona specifica.

L'importanza di un flusso di lavoro di produzione agile

Per raggiungere questo alto grado di personalizzazione non bastano solo macchinari avanzati, ma è necessario un flusso di lavoro di produzione incredibilmente agile e reattivo. La produzione tradizionale si basa sul volume e sulla ripetizione. La produzione medicale personalizzata è l'opposto: si tratta di produrre in modo efficiente un singolo articolo unico. Noi di PTSMAKE abbiamo affinato i nostri processi per supportare questo modello di "lotto unico", che è essenziale per qualsiasi partner serio nella lavorazione CNC del settore medicale. L'intero flusso di lavoro, dal preventivo iniziale all'ispezione finale, deve essere ottimizzato per garantire velocità, precisione e tracciabilità.

Integrare progettazione, prototipazione e produzione

Un flusso di lavoro veramente flessibile abbatte i silos tra le diverse fasi di produzione. I team di progettazione e produzione devono lavorare in stretta collaborazione. Una volta finalizzato il progetto a partire dai dati del paziente, si può ricorrere alla prototipazione rapida per creare un modello fisico da convalidare. In questo modo i chirurghi possono tenere in mano una replica dell'impianto o della guida prima che la parte finale venga lavorata con costosi materiali di grado medico. Questo ciclo di feedback iterativo è fondamentale per garantire che il prodotto finale sia impeccabile. Questa integrazione è supportata da un potente software che gestisce il flusso di dati e tiene traccia di ogni fase del processo, garantendo la piena conformità alle normative mediche come la ISO 13485.

Adattarsi alla domanda imprevedibile

La necessità di dispositivi medici personalizzati è spesso urgente e imprevedibile. Un caso di trauma può richiedere una placca cranica personalizzata da progettare, lavorare e consegnare in pochi giorni. Ciò richiede un sistema di produzione in grado di cambiare rapidamente. Gli elementi chiave di un flusso di lavoro agile includono:

- Programmazione rapida: Software CAM in grado di generare rapidamente percorsi utensile complessi.

- Utensili a cambio rapido: Sistemi che riducono al minimo i tempi di fermo macchina tra un lavoro e l'altro.

- Controllo qualità automatizzato: CMM e scanner in linea per verificare le dimensioni senza creare colli di bottiglia.

| Fase del flusso di lavoro | Produzione tradizionale | Produzione personalizzata Agile |

|---|---|---|

| Ordine di assunzione | Ordini di grandi lotti | Ordini di pezzi singoli e su richiesta |

| Impostazione della macchina | Corse lunghe, cambi poco frequenti | Cambi frequenti e rapidi |

| Controllo qualità | Campionamento statistico dei lotti | 100% ispezione di ogni singolo pezzo |

| Documentazione | Tracciabilità a livello di lotto | Tracciabilità specifica del dispositivo (UDI) |

| Tempi di consegna | Settimane o mesi | Giorni |

Questo livello di flessibilità garantisce che i produttori possano soddisfare le esigenze della medicina personalizzata, fornendo soluzioni che cambiano la vita in tempi importanti.

In breve, l'abbandono dei dispositivi medicali monodimensionali è guidato dai risultati superiori della personalizzazione. La lavorazione CNC del settore medicale è la tecnologia di base che consente questo cambiamento, producendo impianti, strumenti e protesi personalizzati con una precisione senza pari. Per avere successo, i produttori devono adottare flussi di lavoro agili e integrati in grado di gestire in modo efficiente la complessità della creazione di parti uniche e specifiche per il paziente. Questo approccio garantisce che ogni dispositivo si adatti perfettamente, migliorando la precisione chirurgica e il recupero del paziente.

Conformità normativa e standard FDA nella lavorazione CNC?

Avete mai temuto che un piccolo errore di conformità nel processo di lavorazione possa far deragliare l'intero lancio del vostro dispositivo medico? È una paura comune che tiene molti ingegneri svegli la notte.

La conformità normativa nella lavorazione CNC del settore medicale implica il rispetto rigoroso degli standard FDA e la tenuta di registri dettagliati. Ciò include una documentazione completa, la tracciabilità dei materiali e la convalida del processo per garantire che ogni pezzo sia sicuro, efficace e pronto per l'approvazione del mercato, proteggendo sia i pazienti che il vostro progetto.

Quando si tratta di produrre dispositivi medici, la posta in gioco è incredibilmente alta. A differenza di altri settori, un componente difettoso non è solo un inconveniente, ma può avere gravi conseguenze per la sicurezza del paziente. Per questo motivo gli enti normativi, in particolare la Food and Drug Administration (FDA) statunitense, hanno stabilito linee guida rigorose che ogni produttore della catena di fornitura deve seguire. Per noi che lavoriamo con i CNC per il settore medicale, non si tratta solo di realizzare un pezzo su disegno. Si tratta di costruire una base di fiducia e sicurezza in ogni singolo componente.

Il fondamento: Il regolamento sul sistema di qualità (QSR) della FDA

La normativa principale che regola la produzione di dispositivi medici è la Quality System Regulation (QSR) della FDA, nota anche come 21 CFR Part 820. Sebbene il produttore finale del dispositivo sia in ultima analisi responsabile della conformità, questi requisiti si estendono a tutti i fornitori critici, comprese le officine di lavorazione CNC. Il QSR è progettato per garantire che i dispositivi medici siano prodotti e controllati in modo coerente secondo gli standard di qualità. Copre tutti gli aspetti, dal controllo della progettazione all'acquisto dei materiali, dai processi di produzione alla documentazione. Noi di PTSMAKE abbiamo integrato questi principi nelle nostre attività principali, garantendo che i nostri processi siano in linea con le aspettative della FDA e dei nostri clienti. Non si tratta solo di superare un audit, ma di una cultura della qualità.

I pilastri fondamentali della conformità nella lavorazione meccanica

Per soddisfare questi standard, ci concentriamo su alcune aree critiche che costituiscono la spina dorsale della conformità normativa. Si tratta di aspetti non negoziabili per qualsiasi progetto in campo medico.

Tracciabilità dei materiali

Ogni pezzo di materia prima utilizzato in un dispositivo medico deve essere rintracciabile alla fonte. Ciò significa che manteniamo registrazioni meticolose delle certificazioni dei materiali, compresi i numeri di lotto e di calore, per ogni lotto di metallo o polimero che lavoriamo. Questa catena di custodia completa è fondamentale. Se un fornitore di materiali emette un richiamo su un lotto specifico, possiamo identificare immediatamente ogni singolo pezzo prodotto con quel materiale. In questo modo si evita che i componenti difettosi arrivino ai pazienti.

Convalida del processo

È qui che forniamo la prova documentata che il nostro processo di lavorazione produce costantemente un pezzo che soddisfa tutte le specifiche. La convalida del processo garantisce che il primo pezzo sia identico all'ultimo di una serie. Un elemento chiave su cui lavoriamo con i clienti è la garanzia che i materiali selezionati presentino le caratteristiche necessarie per essere lavorati. biocompatibilità7 per l'applicazione prevista. Il processo di convalida prevede in genere:

| Requisiti | Descrizione | Perché è fondamentale per la lavorazione CNC del settore medicale |

|---|---|---|

| Tracciabilità | Tracciamento delle materie prime dall'origine al componente finale. | Garantisce l'integrità del materiale e consente un'azione rapida in caso di rilevamento di un difetto. |

| Convalida | Prova documentata che un processo produce costantemente un prodotto di qualità. | Garantisce che ogni pezzo soddisfi le stesse strette tolleranze e specifiche. |

| Documentazione | Un registro completo della storia di produzione di un lotto di pezzi. | Fornisce prove di conformità ed è essenziale per gli audit e le presentazioni. |

Oltre ai requisiti fondamentali del QSR, un approccio lungimirante alla conformità comporta l'adozione di standard internazionali e di un solido Sistema di Gestione della Qualità (SGQ). Questo atteggiamento proattivo non solo garantisce il rispetto delle normative odierne, ma prepara anche al futuro. Per qualsiasi azienda produttrice di dispositivi medici, collaborare con un fornitore che vive e respira questi principi è un passo fondamentale verso l'ingresso nel mercato e il successo a lungo termine. Il partner giusto non si limita a produrre pezzi, ma diventa un'estensione del vostro team di qualità.

Lo standard d'oro: Certificazione ISO 13485

Mentre il QSR della FDA è un requisito legale per i dispositivi venduti negli Stati Uniti, lo standard internazionale per la qualità dei dispositivi medici è l'ISO 13485. Questa certificazione fornisce un quadro completo per un SGQ specifico per il settore dei dispositivi medici. Si allinea strettamente ai requisiti della FDA, ma è riconosciuta a livello globale, il che rappresenta un enorme vantaggio per le aziende che desiderano vendere in più mercati. Per PTSMAKE, la certificazione ISO 13485 è una parte fondamentale del nostro impegno nei confronti dei clienti del settore medico. Non è solo un certificato che appendiamo alla parete, ma detta le nostre operazioni quotidiane, dal modo in cui gestiamo i materiali in entrata a quello in cui controlliamo e documentiamo ogni fase del processo di lavorazione. Inoltre, enfatizza la gestione del rischio, costringendoci a identificare e ridurre in modo proattivo i potenziali problemi prima che diventino tali.

Navigazione nelle linee guida per la produzione avanzata

La FDA riconosce che la tecnologia è in continua evoluzione. Tecniche avanzate come la lavorazione CNC a 5 assi e il controllo qualità automatizzato stanno cambiando il modo in cui vengono prodotti i componenti medicali. In risposta, la FDA incoraggia un "Case for Quality", spingendo i produttori a concentrarsi sugli attributi critici per la qualità (CTQ) piuttosto che limitarsi a spuntare le caselle per la conformità di base. Ciò significa che, in qualità di partner di lavorazione, lavoriamo con voi per identificare le caratteristiche più critiche del vostro progetto e costruire controlli e processi di ispezione avanzati su di esse. Questo approccio moderno si concentra sulla qualità del prodotto e sulla sicurezza del paziente, andando oltre la semplice conformità per raggiungere la vera eccellenza produttiva.

Passi pratici per garantire la conformità dei fornitori

Quando state valutando un partner per la lavorazione CNC per il vostro progetto medico, ci sono diversi passi pratici che potete fare per verificare il suo impegno per la qualità e la conformità.

| Punto d'azione | Descrizione | Perché è importante |

|---|---|---|

| Verifica delle certificazioni | Chiedete la prova attuale della certificazione ISO 13485 da parte di un ente affidabile. | Questa è la linea di base non negoziabile per qualsiasi partner serio di lavorazione medica. |

| Richiesta di documenti campione | Chiedete di vedere un registro dell'anamnesi del dispositivo (DHR) o un piano di convalida redatto. | Questo mostra il loro processo di documentazione in azione, non solo in teoria. |

| Discutere la gestione del rischio | Informatevi sul loro processo di gestione del rischio, ad esempio sull'utilizzo della FMEA. | Un partner proattivo identifica i potenziali guasti prima che si verifichino, facendovi risparmiare tempo. |

| Chiarire il controllo delle modifiche | Comprendere il processo documentato per la gestione delle modifiche ai materiali. | In questo modo si evitano modifiche non approvate che potrebbero invalidare l'approvazione regolamentare del dispositivo. |

In definitiva, la conformità normativa è una responsabilità condivisa. Scegliendo un partner che ha già realizzato questi sistemi rigorosi, potete concentrarvi sull'innovazione, certi che i componenti ricevuti siano sicuri, affidabili e pienamente conformi.

La gestione degli standard FDA nella lavorazione CNC del settore medicale è un compito complesso ma essenziale. Non si tratta di un semplice ostacolo normativo, ma di un impegno fondamentale per la sicurezza del paziente e l'efficacia del prodotto. Il successo dipende da una profonda comprensione di requisiti quali la tracciabilità dei materiali, la convalida dei processi e una documentazione completa. La collaborazione con un fornitore dotato di un solido SGQ, come quello certificato ISO 13485, semplifica questo processo e trasforma la conformità da una sfida a un vantaggio competitivo per il vostro dispositivo medico.

Casi di studio: Applicazioni di successo della lavorazione CNC in campo medico.

Vi siete mai chiesti come fa un intricato strumento chirurgico a passare dallo schermo del computer alla mano del chirurgo con una precisione impeccabile? Questo viaggio è pieno di sfide complesse in cui un singolo micron può fare la differenza.

Le applicazioni di successo della lavorazione CNC in campo medico includono impianti ortopedici in titanio biocompatibile con superfici complesse, strumenti chirurgici in acciaio inossidabile ad alta precisione e componenti intricati per apparecchiature diagnostiche. Questi progetti superano sfide estreme in termini di materiali e tolleranze per fornire risultati affidabili e salvavita per la cura dei pazienti.

Nel mondo della produzione di dispositivi medici, la teoria porta solo fino a un certo punto. Le applicazioni del mondo reale sono il vero banco di prova di abilità, tecnologia e controllo dei processi. Nei nostri progetti alla PTSMAKE, abbiamo visto in prima persona come la lavorazione CNC trasformi concetti ingegneristici brillanti in prodotti funzionali e salvavita. Esploriamo un paio di esempi.

Caso di studio 1: Pinze chirurgiche di alta precisione

Un cliente si è rivolto a noi con il progetto di un nuovo tipo di pinza laparoscopica. Il successo del dispositivo dipendeva dal raggiungimento di un perfetto equilibrio tra affilatezza, durata e sensazione ergonomica.

La sfida

Le sfide principali erano tre. In primo luogo, il materiale era l'acciaio inossidabile 17-4 PH, noto per la sua resistenza ma anche per la sua difficoltà di lavorazione. In secondo luogo, le punte dovevano avere un bordo affilato come un rasoio con una tolleranza di soli ±0,005 mm per garantire una presa pulita dei tessuti senza strappi. In terzo luogo, l'intero lotto doveva essere assolutamente omogeneo; qualsiasi variazione avrebbe potuto influire sulle prestazioni del chirurgo.

La nostra soluzione

Abbiamo affrontato questo problema utilizzando la fresatura CNC a 5 assi. Questo ci ha permesso di lavorare le curve complesse dei manici e delle punte delle pinze in un'unica configurazione, il che è fondamentale per ridurre al minimo le tolleranze. Abbiamo utilizzato microfrese specializzate e sviluppato percorsi utensile personalizzati per creare bordi affilati e privi di bave. Dopo la lavorazione, ogni pezzo è stato sottoposto a un processo di passivazione per massimizzarne la resistenza alla corrosione, una fase irrinunciabile per gli strumenti chirurgici riutilizzabili.

Caso di studio 2: Impianti d'anca in titanio personalizzati

Un altro progetto importante riguardava la produzione di steli per anca in titanio personalizzati per una startup del settore medico. Non si trattava di pezzi standard, ma di pezzi personalizzati in base all'anatomia del singolo paziente e ai dati della risonanza magnetica.

La sfida

La lavorazione del titanio (Ti-6Al-4V) è difficile. Genera un calore immenso e consuma rapidamente gli utensili. La sfida più critica, tuttavia, è stata la creazione di una specifica texture superficiale ruvida su alcune parti dell'impianto. Questa texture era essenziale per promuovere osteointegrazione8Il processo in cui l'osso del paziente cresce naturalmente e si fonde con l'impianto. La biocompatibilità e la completa tracciabilità di ogni singolo pezzo erano ovviamente fondamentali.

Il nostro approccio

Abbiamo affrontato la sfida del materiale con sistemi di raffreddamento ad alta pressione e utensili da taglio con rivestimenti speciali progettati per il titanio. Per creare la texture superficiale, abbiamo utilizzato strategie avanzate di fresatura CNC che controllavano con precisione la traiettoria dell'utensile per generare una finitura uniforme e simile a un poroso. Questo ha eliminato la necessità di processi di rivestimento secondari, che a volte possono fallire. Ogni impianto è stato inciso al laser con un numero di serie unico ed è stato accompagnato da un pacchetto di documentazione completo, dalla certificazione delle materie prime ai rapporti di ispezione finale.

| Componente del progetto | Sfida chiave | Soluzione CNC implementata |

|---|---|---|

| Punta della pinza chirurgica | Ottenere e mantenere la nitidezza | Fresatura a 5 assi con micro-utensili personalizzati |

| Impugnatura della pinza | Impugnatura ed equilibrio ergonomici | Lavorazione a impostazione singola per evitare errori |

| Stelo dell'impianto dell'anca | Lavorazione del titanio resistente | Refrigeranti e velocità di taglio speciali |

| Superficie dell'impianto | Promuovere la crescita ossea | Superficie testurizzata CNC per una migliore integrazione |

Le applicazioni della lavorazione CNC in campo medico vanno ben oltre gli impianti e gli strumenti chirurgici. Le apparecchiature diagnostiche e i dispositivi portatili rappresentano un altro settore in cui la precisione è fondamentale per le prestazioni e l'affidabilità. In questo caso, le sfide riguardano spesso materiali diversi e una serie unica di requisiti funzionali.

Caso di studio 3: Manifold microfluidici per analizzatori diagnostici

Abbiamo lavorato con un'azienda che sta sviluppando un analizzatore di sangue di nuova generazione. Il cuore del dispositivo era un collettore microfluidico, un blocco di plastica trasparente con canali incredibilmente piccoli che guidano i campioni di fluido attraverso i sensori.

La sfida

Il materiale era il policarbonato. Le principali difficoltà sono state la lavorazione dei minuscoli e intricati canali - alcuni larghi meno di 0,2 mm - senza causare cricche o bave da stress. Un altro requisito critico era il raggiungimento della chiarezza ottica sulle superfici adiacenti ai canali, poiché il dispositivo utilizzava il laser per analizzare i campioni. Qualsiasi foschia o segno di utensili avrebbe rovinato le letture. Infine, era essenziale evitare qualsiasi contaminazione durante la produzione.

La nostra soluzione

La chiave è stata la lavorazione ad alta velocità. Abbiamo utilizzato frese specializzate estremamente affilate a un numero di giri molto elevato per ridurre al minimo le forze di taglio e l'accumulo di calore, evitando lo stress del materiale. Dopo la lavorazione dei canali, abbiamo utilizzato una tecnica di lucidatura a vapore attentamente controllata per ripristinare la chiarezza ottica delle superfici critiche senza alterare la geometria dei microcanali. L'intero processo produttivo, dalla lavorazione al confezionamento, è stato eseguito in un ambiente pulito e controllato per eliminare qualsiasi rischio di contaminazione da particolato.

Caso di studio 4: Alloggiamenti durevoli per dispositivi portatili a ultrasuoni

Un cliente aveva bisogno di un alloggiamento per un nuovo scanner a ultrasuoni portatile. Il dispositivo doveva essere leggero per essere trasportato tutto il giorno dai medici, ma abbastanza robusto da resistere alle cadute accidentali e alla pulizia frequente con disinfettanti aggressivi.

La sfida

Il progetto prevedeva pareti sottili e caratteristiche interne complesse per montare l'elettronica sensibile e un touchscreen. Il materiale era una lega di alluminio per uso medico. La sfida consisteva nel lavorare le pareti sottili senza che si deformassero o distorcessero, assicurando al contempo che tutti i punti di montaggio interni fossero posizionati con estrema precisione. L'alloggiamento doveva inoltre garantire una tenuta perfetta per proteggere i componenti interni dai fluidi.

Il nostro approccio

Prima di tagliare il metallo, abbiamo collaborato con il cliente per eseguire un'analisi di progettazione per la producibilità (DFM) al fine di ottimizzare le strutture interne delle nervature per ottenere la massima resistenza con il minimo materiale. Abbiamo quindi utilizzato una macchina CNC a 5 assi per creare tutti gli elementi interni in un'unica soluzione. Questo ha garantito un perfetto allineamento tra le due metà dell'alloggiamento. Abbiamo anche lavorato una scanalatura precisa per una guarnizione personalizzata, garantendo una tenuta stagna che ha superato i test di protezione IP67 del cliente.

| Componente del progetto | Sfida chiave | Soluzione CNC implementata |

|---|---|---|

| Collettore microfluidico | Canali per fluidi minuscoli e precisi | Lavorazione ad alta velocità con micro-utensili |

| Superficie del collettore | Chiarezza ottica per i sensori | Tecniche specializzate di lucidatura a vapore |

| Alloggiamento per ultrasuoni | Leggero ma resistente | Percorsi utensile ottimizzati DFM per pareti sottili |

| Interno dell'alloggiamento | Sigillatura e montaggio dei componenti | Lavorazione in un'unica soluzione per un allineamento perfetto |

Questi casi di studio dimostrano che una lavorazione CNC medicale di successo va ben oltre la semplice fabbricazione. Dagli impianti in titanio che favoriscono la crescita ossea alle parti diagnostiche otticamente chiare e agli alloggiamenti di dispositivi durevoli, ogni progetto richiede una soluzione unica. Il vero successo dipende dalla fusione di una tecnologia avanzata con una profonda conoscenza dei materiali e un rigoroso sistema di garanzia della qualità. Questa combinazione garantisce che ogni componente funzioni perfettamente laddove è più importante: per offrire un'assistenza eccezionale al paziente e risultati diagnostici affidabili.

Sostenibilità ed efficienza nella produzione di CNC medicali?

Vi siete mai chiesti se diventare ecologici nella produzione medica significhi sacrificare la precisione o aumentare i costi? È una preoccupazione comune quando ogni micron è importante e i budget sono limitati.

Raggiungere la sostenibilità nella lavorazione CNC del settore medicale non significa scendere a compromessi. Si tratta di ottimizzare i processi attraverso l'uso intelligente dei materiali, la riduzione degli scarti e le tecnologie ad alta efficienza energetica per migliorare le prestazioni ambientali e la qualità dei componenti medicali critici.

Il miglioramento della sostenibilità nel nostro settore inizia con l'esame di due aree fondamentali: i materiali che utilizziamo e i rifiuti che generiamo. Non si tratta solo di essere attenti all'ambiente, ma anche di essere più intelligenti ed efficienti, con un impatto diretto sui profitti e sulla qualità dei prodotti.

Padroneggiare l'efficienza dei materiali

Il materiale più sostenibile è quello che non si spreca. Nel mondo della produzione di dispositivi medici, dove materiali come il titanio e il PEEK sono costosi, ogni grammo risparmiato conta.

Produzione di forme quasi nette

Una delle strategie più efficaci che abbiamo adottato in passato nei progetti dell'PTSMAKE è quella di iniziare con un pezzo già vicino alla forma finale del pezzo. Si tratta della cosiddetta produzione di forme quasi nette. Invece di partire da un grosso blocco di metallo e lavorarlo 80%, potremmo utilizzare un pezzo grezzo forgiato o una preforma stampata a iniezione di metallo (MIM). In questo modo si riducono drasticamente i tempi di lavorazione, l'usura degli utensili e la quantità di materiale trasformato in scarti. Il pezzo iniziale potrebbe costare di più, ma i risparmi complessivi in termini di tempo macchina e di scarti di materiale lo rendono spesso la scelta più economica per i pezzi ad alto volume.

Gestione intelligente dei rottami

A prescindere dall'efficienza del processo, ci saranno sempre dei rottami metallici. Il segreto è gestirli in modo efficace. La gestione corretta dei trucioli9 prodotti è fondamentale. Ci assicuriamo di separare meticolosamente i diversi materiali. Mescolare trucioli di titanio con trucioli di acciaio inossidabile, ad esempio, può rendere l'intero lotto inutile ai fini del riciclaggio. Mantenendo i materiali separati, possiamo riciclarli a un valore molto più alto, trasformando i rifiuti in un flusso di entrate anziché in un costo di smaltimento.

| Caratteristica | Liquido di raffreddamento (tradizionale) | Lubrificazione a quantità minima (MQL) |

|---|---|---|

| Volume del refrigerante | Alto | Molto basso (nebbia/erosol) |

| Smaltimento dei rifiuti | Costoso e regolamentato | Lavorazione minima / quasi secca |

| Pulizia del pezzo | Richiede una pulizia successiva | Spesso più pulito |

| Salute dell'operatore | Potenziale di problemi cutanei/respiratori | Miglioramento della qualità dell'aria |

Questo approccio disciplinato all'uso dei materiali e agli sprechi è fondamentale per gestire un'attività snella e sostenibile per la lavorazione CNC del settore medicale.

Oltre ai materiali e agli scarti fisici, il consumo di energia è uno dei fattori principali dell'impronta ambientale di qualsiasi impianto di produzione. La tecnologia avanzata offre strumenti potenti per ridurre questo impatto, aumentando al contempo la precisione e l'efficienza complessiva. Si tratta di lavorare in modo più intelligente, non solo più difficile.

Ottimizzazione del consumo energetico

Le macchine CNC sono avide di energia, soprattutto i modelli più vecchi. Una parte significativa della costruzione di un'operazione sostenibile consiste nell'affrontare questo consumo di energia.

Macchine moderne ed efficienti dal punto di vista energetico

La differenza di consumo energetico tra una macchina di 15 anni fa e una moderna è sostanziale. Le macchine CNC più recenti sono progettate all'insegna dell'efficienza. Sono dotate di mandrini ad azionamento diretto che sprecano meno energia, di servomotori che consumano energia solo quando sono in movimento e di modalità di sospensione intelligente che spengono i componenti non essenziali durante i periodi di inattività. Sebbene l'investimento iniziale sia più elevato, la nostra analisi dimostra che la riduzione dei costi operativi giornalieri porta a un chiaro ritorno sull'investimento nel corso della vita della macchina, soprattutto in un ambiente ad alta produzione.

Il ruolo della tecnologia avanzata

Il software e l'automazione sono fattori determinanti per la sostenibilità e la precisione della lavorazione CNC del settore medicale. Ci permettono di ottimizzare ogni aspetto del processo produttivo prima ancora che inizi.

Software CAM e simulazione

Il moderno software CAM (Computer-Aided Manufacturing) è fondamentale. Ci permettono di creare percorsi utensile altamente efficienti, impossibili solo un decennio fa. Ad esempio, tecniche come la fresatura trocoidale utilizzano un impegno costante e leggero con il materiale. Questo approccio riduce il carico sull'utensile da taglio e sul mandrino della macchina, riducendo il consumo energetico e prolungando la durata dell'utensile. Prima di tagliare qualsiasi metallo, eseguiamo simulazioni approfondite. Questa verifica virtuale del processo ci aiuta a individuare potenziali collisioni, a ottimizzare i percorsi utensile e a garantire che il pezzo sia conforme alle specifiche, eliminando lo spreco di materiale ed energia che deriva dalla produzione di un primo articolo scartato.

| Tipo di percorso utensile | Il fidanzamento | Usura degli utensili | Tempo di lavorazione | Uso dell'energia |

|---|---|---|---|---|

| Tradizionale (offset) | Inconsistente | Alto | Più lungo | Più alto |

| Ottimizzato (trocoidale) | Consistente e basso | Più basso | Più breve | Più basso |

Integrando queste tecnologie, non solo riduciamo il nostro impatto ambientale, ma miglioriamo anche l'affidabilità e la precisione richieste dall'industria medica.

La sostenibilità nella lavorazione CNC del settore medicale è un obiettivo pratico raggiunto attraverso una strategia multiforme. Concentrandoci sull'efficienza dei materiali con la produzione di forme quasi nette e la gestione intelligente degli scarti, riduciamo gli sprechi alla fonte. Allo stesso tempo, l'utilizzo di software CAM avanzati, di macchine ad alta efficienza energetica e di tecnologie di simulazione ci permette di ridurre il consumo energetico e di migliorare la precisione. Questo approccio integrato dimostra che la responsabilità ambientale e la produzione ad alte prestazioni possono e devono andare di pari passo, offrendo prodotti migliori in modo più efficiente.

Sbloccare la lavorazione CNC medicale di nuova generazione con PTSMAKE

Siete pronti a essere all'avanguardia nella lavorazione CNC del settore medicale? Collaborate con PTSMAKE per ottenere precisione, affidabilità e velocità, sia che abbiate bisogno di impianti personalizzati, prototipi complessi o produzione in grandi volumi. Contattateci oggi stesso per un preventivo rapido e sperimentate una qualità di livello mondiale dal prototipo alla produzione!

Comprendere i complessi movimenti delle macchine che consentono la creazione di intricate geometrie mediche. ↩

Scoprite come questo concetto ingegneristico di base consente la precisione autocorrettiva nei sistemi automatizzati. ↩

Capire come i materiali implantari si legano all'osso, un fattore critico per il successo a lungo termine del dispositivo. Clicca per saperne di più. ↩

Comprendere il processo biologico che rende gli impianti in titanio così efficaci e come progettarli. ↩

Scoprite come questa strategia basata sui dati può prevenire i fermi macchina e ridurre i costi di manutenzione imprevisti. ↩

Scoprite come le guide chirurgiche e gli strumenti personalizzati sono progettati per migliorare l'accuratezza delle procedure e ridurre i tempi di intervento. ↩

Per saperne di più sulle proprietà dei materiali e sul loro impatto sulla sicurezza e sulle prestazioni dei dispositivi, consultate la nostra guida dettagliata. ↩

Per saperne di più su come la texture della superficie influenza il processo biologico di fusione osso-impianto. ↩

Comprendere le proprietà dei trucioli e il loro ruolo critico nella valutazione dell'efficienza del processo di lavorazione e del valore di riciclaggio. ↩