Avete problemi di errori di accoppiamento per interferenza nei vostri assemblaggi critici? Non siete soli. Ogni giorno gli ingegneri si trovano di fronte ad alberi scivolati, mozzi incrinati e giunti falliti che avrebbero potuto essere evitati con una corretta progettazione dell'accoppiamento per interferenza.

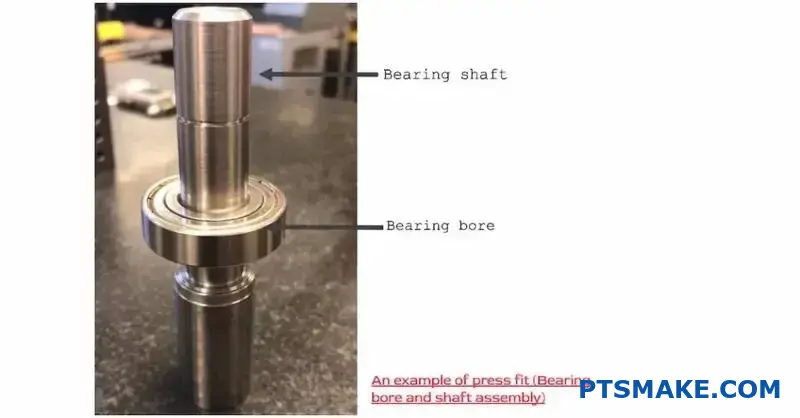

L'accoppiamento per interferenza è un metodo di fissaggio meccanico in cui le parti vengono unite forzando un componente leggermente sovradimensionato in una parte di accoppiamento sottodimensionata, creando una pressione radiale che genera una forza di tenuta attraverso l'attrito all'interfaccia.

Per ottenere un accoppiamento corretto è necessario comprendere la complessa relazione tra le proprietà dei materiali, gli effetti termici e la distribuzione delle sollecitazioni. I dettagli che condividerò di seguito vi aiuteranno a progettare accoppiamenti di interferenza affidabili che funzionino in condizioni operative reali.

Come si differenzia l'interferenza effettiva da quella nominale?

Quando si progetta un adattamento all'interferenza, ciò che appare sullo schermo non è ciò che si ottiene. Chiamiamo il valore di progetto "interferenza nominale". È la differenza pura e calcolata delle dimensioni.

Tuttavia, ciò che conta è l'"interferenza effettiva". Si tratta dell'interferenza effettiva dopo l'assemblaggio.

Il divario tra teoria e realtà

La differenza fondamentale è data dalla rugosità della superficie. Nessuna superficie è perfettamente liscia. Presenta picchi e valli microscopici.

Comprendere i termini

Quando le parti vengono premute insieme, questi piccoli picchi si comprimono. Ciò riduce l'interferenza complessiva. La quantità di riduzione dipende dal materiale e dal finitura superficiale.

| Tipo di interferenza | Definizione | Base |

|---|---|---|

| Nominale | Il valore teorico dei disegni. | Superfici ideali e lisce. |

| Efficace | Il valore effettivo dopo l'assemblaggio. | Superfici ruvide del mondo reale. |

Si tratta di un primo passo fondamentale per passare dalla teoria alla pratica.

Approfondimento della texture di superficie

Pensate a due superfici al microscopio. Sembrano catene montuose. Quando le si preme insieme, le punte di queste montagne, o asperità1sono i primi punti di contatto.

Questi picchi sopportano il carico iniziale e si deformano. Si appiattiscono o si spezzano. Questa "perdita" di altezza si sottrae direttamente all'interferenza nominale.

Il ruolo della finitura superficiale

Una superficie più ruvida presenta picchi più alti. Ciò significa che durante l'assemblaggio verrà compresso più materiale. Di conseguenza, si perde una quantità maggiore dell'interferenza prevista.

Nel nostro lavoro all'PTSMAKE, lo vediamo costantemente. Un albero finemente rettificato e un foro levigato avranno un'interferenza effettiva molto più elevata rispetto a due parti tornite in modo approssimativo, anche se con le stesse dimensioni nominali. Il risultato finale Pressione di accoppiamento dell'interferenza è direttamente legato a questo valore effettivo.

Quantificare la perdita

In base ai dati dei nostri progetti passati, la perdita può essere significativa. Ecco un'idea generale:

| Finitura superficiale | Perdita di interferenza tipica |

|---|---|

| Ruvido trasformato | Può essere superiore a 50% di altezza di picco. |

| Terra | In genere 20-30% dell'altezza del picco. |

| Levigato/Lappato | Può essere inferiore a 10% dell'altezza del picco. |

Il controllo della finitura superficiale non è solo un fattore estetico, ma è essenziale per ottenere la resistenza e le prestazioni corrette dell'accoppiamento a pressione.

L'interferenza nominale è il calcolo ideale del progettista. L'interferenza effettiva è la realtà pratica dopo che i picchi della superficie vengono compressi durante l'assemblaggio. Questa differenza cruciale, regolata dalla rugosità della superficie, determina la resistenza e l'affidabilità dell'accoppiamento finale.

Quali proprietà del materiale influenzano maggiormente il calcolo della pressione?

Quando si calcola la pressione di accoppiamento per interferenza, si distinguono due proprietà del materiale. Si tratta del modulo di Young e del rapporto di Poisson. Sono gli input principali per qualsiasi calcolo accurato.

La loro comprensione è fondamentale per il successo. Il modulo di Young misura la rigidità. Il rapporto di Poisson descrive la deformazione di un materiale. Entrambi hanno un impatto diretto sulla pressione finale.

| Proprietà | Ruolo primario |

|---|---|

| Modulo di Young | Misura la rigidità del materiale |

| Rapporto di Poisson | Descrive la forma della deformazione |

La corretta esecuzione di queste operazioni garantisce il perfetto adattamento dei componenti. Previene i guasti dei componenti.

Il ruolo del modulo di Young (E)

Il modulo di Young, o modulo di elasticità, è semplice. Definisce quanto un materiale si allunga o si comprime sotto sforzo. È una misura della rigidità. Un modulo più alto significa un materiale più rigido.

Per gli accoppiamenti per interferenza, questo aspetto è fondamentale. Un materiale rigido come l'acciaio (E alto) genererà una pressione molto più elevata di uno flessibile come l'alluminio (E basso) a parità di interferenza.

Nei progetti passati dell'PTSMAKE lo abbiamo visto direttamente. La mancata corrispondenza dei moduli tra un albero e un mozzo può portare a concentrazioni di sollecitazioni inaspettate. È un aspetto di cui teniamo sempre conto in fase di progettazione.

Comprendere il rapporto di Poisson (ν)

Il rapporto di Poisson è un po' meno intuitivo. Quando si comprime un oggetto, questo tende a rigonfiarsi ai lati. Questo rapporto quantifica questo effetto. È il rapporto tra la deformazione trasversale e la deformazione assiale.

Questo è importante perché quando un albero viene pressato in un mozzo, entrambe le parti si deformano non solo radialmente, ma anche leggermente lungo la loro lunghezza. Questa deformazione secondaria influisce sull'area di contatto e sulla distribuzione complessiva della pressione. Ignorarla può portare a calcoli imprecisi della pressione, soprattutto con materiali che si deformano in modo significativo. Il materiale è soggetto a sollecitazione biassiale2 che rende questa proprietà importante.

| Valore della proprietà | Implicazioni per la pressione |

|---|---|

| Alto modulo di Young | Pressione più alta per la stessa vestibilità |

| Basso modulo di Young | Pressione più bassa per la stessa vestibilità |

| Alto rapporto di Poisson | Maggiore rigonfiamento laterale, influisce sulle sollecitazioni |

Il modulo di Young determina la rigidità del materiale, mentre il rapporto di Poisson ne descrive il comportamento alla deformazione. Entrambi sono essenziali per calcolare con precisione la pressione di accoppiamento e garantire l'integrità strutturale di un gruppo. La scelta del materiale è fondamentale.

In che modo un albero cavo modifica il calcolo della pressione?

Quando si passa da un albero solido a uno cavo, non si rimuove solo materiale. Si cambia radicalmente il comportamento del pezzo sotto carico. Questo è un dettaglio critico nella progettazione.

La distribuzione delle sollecitazioni diventa più complessa. Non è più un semplice gradiente dal centro verso l'esterno.

Nozioni di base sull'albero solido e sull'albero cavo

A beneficio chiave di un albero cavo è il suo maggiore rapporto resistenza-peso. Il materiale al centro di un albero solido contribuisce poco alla sua rigidità complessiva, ma aggiunge un peso significativo.

Ecco un rapido confronto:

| Caratteristica | Albero solido | Albero cavo |

|---|---|---|

| Peso | Più pesante | Più leggero |

| Costo del materiale | Più alto | Più basso |

| Rigidità/Peso | Più basso | Più alto |

| Calcolo dello stress. | Più semplice | Più complesso |

La rimozione dell'anima cambia il modo in cui le forze vengono gestite internamente. Ciò influisce direttamente sui calcoli della pressione di accoppiamento per interferenza.

Capire il "perché" è fondamentale per qualsiasi ingegnere. Non si tratta solo di usare una formula diversa. Si tratta di riconoscere il cambiamento dei principi meccanici. Un albero cavo si comporta come un cilindro a pareti spesse, il che cambia tutto.

Il ruolo critico del diametro interno

Il diametro interno introduce una nuova superficie, una nuova condizione limite. Per un albero solido, il centro è un punto di sollecitazione zero. Ma in un albero cavo, la parete interna può ora sopportare sollecitazioni.

Questa modifica introduce un significativo sollecitazione del cerchio3 sulla superficie interna, cosa che un albero solido non ha. Questa sollecitazione circonferenziale è il risultato diretto della pressione esercitata dall'accoppiamento per interferenza.

Pertanto, le equazioni di governo devono tenere conto di questa nuova variabile. Lo vediamo nei progetti passati dell'PTSMAKE. Quando aiutiamo i clienti a ottimizzare i progetti, il passaggio a un albero cavo richiede un ricalcolo completo per garantire l'integrità del gruppo. Il diametro interno determina la deformazione dell'albero.

Variabili nelle equazioni della pressione

Vediamo le variabili necessarie per ogni tipo.

| Tipo di albero | Variabili geometriche fondamentali |

|---|---|

| Albero solido | Diametro esterno |

| Albero cavo | Diametro esterno, diametro interno |

Come si può notare, l'aggiunta del diametro interno rende il calcolo per un albero cavo intrinsecamente più dettagliato. Ignorarlo porta a previsioni imprecise sulla resistenza dell'assemblaggio e sul potenziale fallimento. Cambia completamente la rigidità e la distribuzione della pressione.

Gli alberi cavi modificano la distribuzione delle sollecitazioni e la rigidità introducendo un diametro interno. Questa nuova variabile è essenziale per un calcolo accurato della pressione di accoppiamento, in quanto crea una nuova superficie di sollecitazione e modifica il comportamento meccanico complessivo del pezzo.

Il limite di snervamento dei materiali: Il limite ultimo

Il limite più critico è il limite di snervamento del materiale. Si tratta del limite massimo assoluto per le interferenze.

Spingendosi oltre questo punto, si trova una linea che non si può oltrepassare. Il componente si deformerà in modo permanente. Non tornerà alla sua forma originale.

Questa deformazione è causata dallo stress. Si forma a partire dalla Pressione di accoppiamento dell'interferenza. Quando la sollecitazione supera il limite del materiale, il pezzo si rompe.

Comprendere questa differenza è fondamentale.

| Stato | Descrizione | Risultato |

|---|---|---|

| Elastico | Il materiale si allunga ma ritorna | Nessuna modifica permanente |

| Plastica | Il materiale si deforma in modo permanente | La parte è compromessa |

Sforzo di cerchio e deformazione plastica

Quando si pressa un albero in un mozzo, si creano delle sollecitazioni. La più significativa è la sollecitazione del cerchio. Si tratta di una pressione che spinge verso l'esterno del mozzo. È come la tensione in un cerchio di una botte.

Con l'aumento dell'interferenza, questa sollecitazione interna aumenta. Il materiale del mozzo si allunga. Questo crea uno stato di sollecitazione biassiale4 all'interno del materiale del mozzo.

A un certo punto, la sollecitazione raggiunge il limite di snervamento del materiale. Questo è il limite elastico. Se si supera questo limite, si verifica una deformazione plastica. La struttura interna del materiale cambia in modo permanente.

Il componente è ora danneggiato. La forza di serraggio progettata viene meno. L'integrità del giunto è compromessa e spesso porta a un guasto prematuro.

Nel nostro lavoro all'PTSMAKE, la scelta del materiale giusto è il primo passo per evitare questo problema. Analizziamo sempre il carico di snervamento rispetto all'interferenza richiesta.

Ecco una panoramica di alcuni materiali comuni.

| Materiale | Resistenza allo snervamento tipica (MPa) |

|---|---|

| Alluminio 6061-T6 | 276 |

| Acciaio dolce | 250 |

| Acciaio inox 304 | 215 |

| Titanio (Ti-6Al-4V) | 830 |

Questi dati ci aiutano a definire l'interferenza massima sicura per qualsiasi progetto.

L'interferenza massima consentita è legata al limite di snervamento del materiale. Il superamento di questo limite induce sollecitazioni che causano una deformazione plastica permanente. Ciò compromette l'integrità e la funzione del componente, portando al fallimento dell'assemblaggio.

In che modo i vari metodi di assemblaggio influenzano lo stato di sollecitazione finale?

La scelta del giusto metodo di montaggio per interferenza è fondamentale. La tecnica utilizzata determina direttamente lo stato di sollecitazione finale dell'assemblaggio. Esploreremo tre metodi principali.

Si tratta di press-fitting, shrink-fitting e expansion-fitting. Ognuno di essi utilizza un principio diverso per ottenere l'accoppiamento. Questa scelta influisce su tutto, dall'integrità del componente alle prestazioni. È importante comprendere i compromessi che ne derivano.

Ecco una rapida panoramica:

| Metodo | Principio | Forza primaria |

|---|---|---|

| Montaggio a pressione | Forza meccanica | Compressivo |

| Montaggio con termoretraibile | Contrazione termica (Mozzo) | Termico |

| Raccordo a espansione | Espansione termica (albero) | Termico |

Questo confronto pone le basi per uno sguardo più approfondito.

Uno sguardo ravvicinato alle tecniche di assemblaggio

Ogni metodo di assemblaggio introduce le sollecitazioni in modo unico. Lo stato finale dipende interamente dal processo scelto. Vediamo i dettagli.

Montaggio a pressione: Il metodo della forza bruta

L'accoppiamento a pressione utilizza la forza meccanica per spingere insieme due parti. È un metodo diretto, ma può risultare difficile per i componenti. Questo metodo comporta un elevato rischio di rigatura e di galla, poiché le superfici scorrono sotto un'immensa pressione.

Il processo crea un notevole stress localizzato nel punto di ingresso. Può anche causare alcune deformazione elastoplastica5che potrebbe compromettere l'integrità della superficie e la forza di tenuta finale.

Metodi termici: Un approccio più delicato

I raccordi termoretraibili e i raccordi a espansione sfruttano la temperatura a loro vantaggio. Offrono un processo di assemblaggio molto più pulito, con un rischio minimo di danni alla superficie.

Per la termoretrazione, si riscalda la parte esterna. Per il montaggio a espansione, si raffredda la parte interna. Entrambi creano un aspetto più uniforme pressione di accoppiamento per interferenza e la distribuzione delle sollecitazioni rispetto al press-fitting. Tuttavia, i metodi termici possono alterare le proprietà del materiale se non vengono controllati con attenzione.

Noi di PTSMAKE aiutiamo i clienti a scegliere il metodo migliore. Analizziamo i materiali, le tolleranze e le sollecitazioni dell'applicazione per trovare il giusto equilibrio per la produzione.

| Metodo | Rischio di scoring/ingiallimento | Profilo di sollecitazione residua | Sfida chiave |

|---|---|---|---|

| Montaggio a pressione | Alto | Localizzato, elevato all'ingresso | Controllo dei danni in superficie |

| Montaggio con termoretraibile | Basso | Uniforme, indotto dal calore | Modifiche delle proprietà dei materiali |

| Raccordo a espansione | Basso | Uniforme, indotto dal calore | Complessità/costo del processo |

Ogni metodo - pressatura, termoretrazione ed espansione - offre un equilibrio distinto di rischi e benefici. La pressatura è meccanica e rischia di danneggiare la superficie, mentre i metodi termici garantiscono accoppiamenti più puliti ma introducono considerazioni diverse sui materiali. La scelta migliore dipende dai requisiti specifici del progetto.

Quali sono le modalità di guasto più comuni nei giunti con interferenza?

Gli accoppiamenti di interferenza sono robusti ma non invincibili. La comprensione dei loro potenziali punti di rottura è fondamentale per creare progetti affidabili. Se l'accoppiamento non è perfetto, sorgeranno dei problemi.

I quattro guasti più comuni sono distinti. Vanno dal semplice slittamento alla rottura catastrofica del mozzo. Ciascuna modalità ha una chiara causa principale, solitamente legata alla pressione o al movimento.

Illustriamo le principali modalità di fallimento.

| Modalità di guasto | Causa primaria |

|---|---|

| Scivolamento | Pressione insufficiente |

| Rendimento del mozzo | Pressione eccessiva |

| Corrosione da sfregamento | Micromovimento |

| Fallimento da fatica | Concentrazione dello stress |

Conoscerli è il primo passo verso la prevenzione.

Analizziamo queste modalità di fallimento in modo più dettagliato. Il successo è spesso legato al giusto equilibrio. Il problema principale è la forza eccessiva o insufficiente.

Scivolamento

Lo slittamento si verifica quando la forza di serraggio è troppo bassa. L'albero inizia a ruotare o a muoversi assialmente all'interno del mozzo sotto i carichi operativi. Il giunto non è più in grado di trasmettere la coppia richiesta. Questo è il risultato diretto di una forza di serraggio insufficiente. pressione di accoppiamento per interferenza.

Cedimento e scoppio del mozzo

Questo è lo scenario opposto. Un'interferenza eccessiva crea un'estrema sollecitazione del mozzo. Il materiale può cedere e deformarsi in modo permanente. Nel caso di materiali fragili, ciò può portare alla rottura completa o allo scoppio del mozzo durante l'assemblaggio.

Corrosione da sfregamento

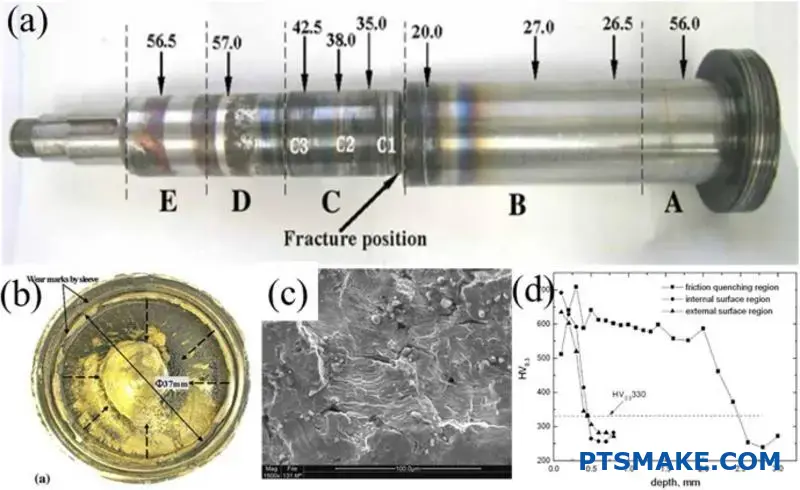

Anche in un accoppiamento stretto, i carichi dinamici possono causare piccoli movimenti ripetitivi tra l'albero e il mozzo. Questi micromovimenti sfregano le superfici, creando detriti di usura che poi si ossidano. L'intero processo, chiamato corrosione da sfregamento6crea buchi superficiali che possono innescare cricche da fatica.

Fallimento da fatica

I carichi ciclici possono provocare la formazione e la crescita di cricche nel tempo, con conseguente rottura per fatica. Queste cricche iniziano quasi sempre in punti di alta concentrazione di sollecitazioni. I bordi del giunto a pressione sono un classico esempio di queste aree ad alta concentrazione di stress.

Ecco un rapido sguardo alle condizioni che portano al fallimento.

| Modalità di guasto | Condizione di stress | Tipo di carico |

|---|---|---|

| Rendimento del mozzo | Elevata sollecitazione statica | Carico di montaggio |

| Scivolamento | Forza di serraggio ridotta | Carico operativo |

| Fretting/Affaticamento | Sollecitazione ciclica | Carico operativo |

Riconoscere queste modalità di guasto è fondamentale per gli ingegneri. Il punto chiave è l'importanza di controllare la pressione di accoppiamento per interferenza. Deve essere abbastanza forte per evitare lo slittamento, ma non così alto da provocare la rottura del mozzo per fatica.

Come influisce la temperatura di esercizio su un accoppiamento per interferenza?

La temperatura è un fattore critico per gli accoppiamenti per interferenza. Ciò è particolarmente vero quando si utilizzano materiali dissimili. Questo effetto è chiamato espansione termica differenziale.

Materiali diversi si espandono e si contraggono a velocità diverse. Le variazioni di temperatura possono alterare l'adattamento.

Una calzata stretta può diventare allentata. Oppure può diventare pericolosamente stretto. Questo cambiamento ha un impatto diretto sulla pressione di accoppiamento, con il rischio di un fallimento dell'assemblaggio. La comprensione di questo aspetto è fondamentale per una progettazione affidabile.

Comprendere il coefficiente di espansione termica (CTE)

Ogni materiale ha un'unica coefficiente di espansione termica7 (CTE). Questo valore ci dice di quanto un materiale si espande o si restringe per ogni grado di variazione della temperatura. È una proprietà fondamentale che dobbiamo considerare nei nostri progetti.

Quando si assemblano parti realizzate con materiali diversi, i loro diversi CTE possono causare problemi. Un mozzo in alluminio su un albero in acciaio è un esempio classico. Le loro reazioni al calore non sono le stesse.

Come le variazioni di temperatura influiscono sulla vestibilità

L'interazione tra i materiali determina la stabilità dell'assemblaggio. Sia il riscaldamento che il raffreddamento presentano sfide uniche per la pressione di accoppiamento per interferenza. Noi di PTSMAKE modelliamo sempre questi effetti per le applicazioni critiche.

Quando la temperatura sale

Se la parte esterna (mozzo) ha un CTE superiore a quello della parte interna (albero), si espande maggiormente quando viene riscaldata. Ciò riduce l'interferenza, causando potenzialmente l'allentamento o lo slittamento del giunto.

Al contrario, se l'albero ha un CTE più elevato, si espande maggiormente. Ciò aumenta le interferenze e le sollecitazioni, che possono portare alla rottura del componente.

Ecco un rapido sguardo al CTE di alcuni materiali comuni.

| Materiale | Coefficiente di espansione termica (10-⁶ /°C) |

|---|---|

| Alluminio | 23.1 |

| Ottone | 19.0 |

| Acciaio (carbonio) | 12.0 |

| Acciaio inox | 17.3 |

| Titanio | 8.6 |

Quando la temperatura scende

In ambienti freddi accade il contrario. Se il mozzo ha un CTE più elevato, si restringe maggiormente rispetto all'albero. Questo stringe l'accoppiamento, aumentando le sollecitazioni su entrambi i componenti. Questo può portare a cricche o a deformazioni permanenti.

L'espansione termica differenziale è una considerazione cruciale nella progettazione. La mancata corrispondenza dei tassi di espansione dei materiali può alterare in modo significativo la pressione dell'accoppiamento per interferenza. Questo può portare all'allentamento del giunto o a sollecitazioni eccessive, che rischiano entrambe di provocare la rottura del componente.

In che modo i carichi dinamici differiscono dai carichi statici su una struttura?

I carichi dinamici introducono sfide uniche, non riscontrabili con le forze statiche. I cambiamenti costanti di direzione o di grandezza possono causare piccoli movimenti all'interfaccia dell'accoppiamento.

Il pericolo dei micromovimenti

Questi micromovimenti possono sembrare piccoli. Ma nel corso di milioni di cicli, possono portare a un tipo specifico di guasto. Si tratta di un problema critico per le parti in movimento.

Impatto della velocità di rotazione

Nei macchinari rotanti, la velocità aggiunge un ulteriore livello di complessità. Le alte velocità generano forze significative che possono compromettere l'integrità di un accoppiamento a pressione. Ciò influisce direttamente sulla pressione dell'accoppiamento per interferenza.

| Tipo di carico | Effetto primario sull'adattamento | Sfida chiave |

|---|---|---|

| Dinamico | Micromovimenti, vibrazioni | Fatica da sfregamento |

| Rotazionale | Forza centrifuga | Pressione di adattamento ridotta |

I carichi dinamici, soprattutto quelli ciclici o inversi, sono la causa principale dei micromovimenti tra le superfici montate. Anche in un accoppiamento a pressione apparentemente solido, questi carichi creano minime azioni di slittamento. Questo sfregamento ripetitivo sotto pressione può dare origine a cricche superficiali.

Nel corso del tempo, queste piccole crepe si propagano, portando a una modalità di guasto nota come fatica da fretting8. Questo è particolarmente pericoloso perché può causare il cedimento di un componente ben al di sotto del limite di fatica previsto per il materiale. Lo vediamo spesso nei componenti per applicazioni aerospaziali e automobilistiche.

Forze centrifughe ad alta velocità

Per gli assiemi rotanti, la velocità è un fattore importante. Quando un pezzo ruota più velocemente, la forza centrifuga cerca di tirarlo verso l'esterno. Questa forza agisce contro la pressione di serraggio di un accoppiamento per interferenza.

Questo effetto può ridurre significativamente la pressione effettiva dell'accoppiamento per interferenza. A velocità molto elevate, può addirittura causare il completo allentamento dell'accoppiamento. Nel nostro lavoro all'PTSMAKE, teniamo conto di questo fenomeno nella progettazione di alberi e mozzi per motori ad alta velocità.

Velocità di rotazione vs. pressione di montaggio

| Velocità di rotazione | Forza centrifuga | Effetto sulla pressione di adattamento dell'interferenza |

|---|---|---|

| Basso | Trascurabile | Riduzione minima |

| Medio | Moderato | Notevole riduzione |

| Alto | Significativo | Riduzione critica; potenziale allentamento |

Ecco perché un accoppiamento progettato per un carico statico potrebbe cedere prematuramente in un'applicazione dinamica ad alta velocità. Un'analisi accurata è essenziale.

Le condizioni dinamiche introducono la fatica da sfregamento dovuta ai micromovimenti e riducono l'integrità dell'accoppiamento a causa delle forze centrifughe. Questi fattori sono fondamentali per la progettazione di gruppi affidabili e duraturi e devono essere attentamente considerati al di là dei calcoli di carico statico.

In che modo la finitura superficiale e la lubrificazione influiscono sull'accoppiamento?

I lubrificanti svolgono un ruolo fondamentale negli assemblaggi meccanici. In particolare, sono fondamentali per gli accoppiamenti per interferenza. Facilitano notevolmente il processo di assemblaggio.

L'arma a doppio taglio della lubrificazione

Tuttavia, questo vantaggio comporta un compromesso. Se da un lato i lubrificanti riducono l'attrito per facilitare l'assemblaggio, dall'altro possono indebolire la tenuta del giunto finale.

Effetti chiave dei lubrificanti

La scelta del lubrificante giusto è un atto di equilibrio. È necessario soppesare i vantaggi dell'assemblaggio rispetto alle potenziali riduzioni delle prestazioni nel progetto.

| Aspetto | Impatto positivo | Impatto negativo |

|---|---|---|

| Forza di montaggio | Riduzione significativa | - |

| Un rischio angosciante | Ridotto al minimo | - |

| Forza delle articolazioni | - | Può essere compromesso |

| Capacità di coppia | - | Potenzialmente ridotto |

Questa tabella mostra i chiari compromessi che ne derivano.

Semplificare l'assemblaggio, ridurre i rischi

Nelle operazioni di press-fit e shrink-fit, i lubrificanti sono fondamentali. Riducono notevolmente la forza necessaria per accoppiare i componenti. Questo riduce al minimo il rischio di danni durante l'assemblaggio.

Uno dei vantaggi più importanti è la prevenzione della galla. L'attrito si verifica quando due superfici si grippano e si saldano sotto una pressione estrema. I lubrificanti formano un film barriera che impedisce questo fenomeno.

Il costo nascosto: Riduzione della forza di tenuta

Ma ecco l'aspetto negativo. La funzione principale di un lubrificante è quella di ridurre il coefficiente di attrito statico. È proprio questa la forza che conferisce resistenza a un accoppiamento per interferenza.

Questa riduzione influisce direttamente sulla capacità di tenuta del giunto. La pressione effettiva dell'accoppiamento per interferenza è inferiore. Ciò può ridurre la capacità del giunto di trasmettere la coppia o di resistere alle forze assiali. Lo studio di queste interazioni superficiali è una parte fondamentale di tribologia9.

Confronto tra accoppiamenti lubrificati e asciutti

Nel nostro lavoro all'PTSMAKE, gestiamo questo equilibrio con attenzione. La scelta del lubrificante non è un dettaglio secondario. È una decisione critica di progettazione.

| Condizione di forma | Forza di montaggio | Un rischio angosciante | Attrito statico | Capacità di coppia |

|---|---|---|---|---|

| Vestibilità asciutta | Alto | Alto | Alto | Massimo |

| Montaggio lubrificato | Basso | Basso | Basso | Ridotto |

Questo confronto evidenzia il compromesso fondamentale. Si ottiene un assemblaggio più semplice e sicuro a scapito di una certa forza di tenuta finale. Una corretta progettazione deve tenerne conto.

I lubrificanti sono un fattore cruciale ma complesso. Semplificano l'assemblaggio e prevengono danni superficiali come la formazione di galla. Tuttavia, riducono anche l'attrito statico necessario per un forte accoppiamento per interferenza, che può compromettere la capacità di trasmissione della coppia finale del giunto.

Come si calcola l'interferenza necessaria per una determinata coppia?

Il calcolo dell'interferenza necessaria è un compito ingegneristico preciso. Vediamo le cinque fasi essenziali. Questo processo garantisce che l'assemblaggio a pressare sia in grado di gestire il carico specificato senza slittare. Tutto inizia con la definizione delle esigenze operative.

Fase 1: determinazione della coppia richiesta

In primo luogo, si deve identificare la coppia che il gruppo deve trasmettere. Quindi, applicare un fattore di sicurezza. Questo fattore tiene conto di carichi imprevisti o variazioni di materiale.

| Tipo di applicazione | Fattore di sicurezza consigliato |

|---|---|

| Carichi uniformi e costanti | 1.2 - 1.5 |

| Carichi d'urto leggeri | 1.5 - 2.0 |

| Carichi d'urto pesanti | 2.0 - 3.0 |

Fase 2: calcolo della forza tangenziale

Una volta nota la coppia di progetto, è possibile trovare la forza tangenziale necessaria all'interfaccia.

Fase 3: Usare l'attrito per trovare la forza normale

Il coefficiente di attrito tra i materiali dell'albero e del mozzo è fondamentale. Esso determina la forza normale necessaria per generare la forza tangenziale (di attrito) richiesta. Questo valore impedisce lo slittamento della rotazione sotto coppia.

La scelta di un coefficiente preciso è fondamentale. Questo valore varia in base all'accoppiamento dei materiali, alla finitura superficiale e all'uso di un lubrificante durante l'assemblaggio.

| Combinazione di materiali | Coefficiente di attrito tipico (secco) |

|---|---|

| Acciaio su acciaio | 0.15 - 0.20 |

| Acciaio su alluminio | 0.18 - 0.25 |

| Acciaio su ghisa | 0.17 - 0.22 |

Fase 4: calcolo della pressione di interfaccia richiesta

Una volta ottenuta la forza normale, si può calcolare la forza richiesta pressione di accoppiamento per interferenza. Questa pressione viene distribuita sull'intera area di contatto del giunto di interferenza. Una pressione più elevata garantisce una presa più forte. Questo è un parametro chiave su cui ci concentriamo in PTSMAKE per garantire le prestazioni dei componenti.

Fase 5: Risolvere l'interferenza richiesta

Infine, utilizziamo Equazioni di Lame10 per collegare la pressione richiesta al valore dell'interferenza fisica. Queste formule tengono conto della geometria del mozzo e dell'albero e delle proprietà dei materiali, come il modulo di Young e il rapporto di Poisson. Secondo la nostra esperienza, questo calcolo finale è quello in cui la precisione è più importante.

Questo processo in cinque fasi traduce metodicamente un requisito di coppia in un'interferenza dimensionale precisa. Il rispetto di queste fasi assicura un assemblaggio meccanico affidabile che funziona come progettato, prevenendo costosi guasti e garantendo la sicurezza operativa del prodotto finale.

Come si progetta un accoppiamento robusto tra acciaio e alluminio?

Progettare un accoppiamento per materiali dissimili come l'acciaio e l'alluminio è difficile. La sfida principale deriva dalle variazioni di temperatura. L'alluminio si espande e si contrae circa il doppio dell'acciaio.

Ciò significa che un accoppiamento perfetto a temperatura ambiente potrebbe fallire a temperature elevate o basse. Il vostro progetto deve funzionare nell'intera gamma operativa. Dobbiamo controllare due estremi critici: freddo e caldo.

Considerazioni chiave sulla temperatura

| Estremo | Rischio primario | Obiettivo del progetto |

|---|---|---|

| Freddo | Parti che si sfilano | Mantenere una pressione di interferenza sufficiente |

| Caldo | Incrinatura o cedimento del mozzo | La sollecitazione non deve superare il limite di snervamento |

Analisi degli estremi di temperatura

In fase di progettazione, è necessario dare priorità ai limiti caldi e freddi dell'applicazione. Questi estremi presentano sfide opposte che devono essere attentamente bilanciate. Nei progetti passati di PTSMAKE, abbiamo visto fallire i progetti perché prendevano in considerazione solo le condizioni operative standard.

La condizione del freddo: Prevenire lo scivolamento

Al diminuire della temperatura, il mozzo in alluminio si restringe maggiormente rispetto all'albero in acciaio. Ciò riduce l'interferenza iniziale. La pressione di contatto, o pressione di accoppiamento, diminuisce di conseguenza.

Se la temperatura scende abbastanza, questa pressione potrebbe non essere sufficiente a gestire la coppia. Il risultato è uno slittamento, che porta al cedimento. Il calcolo deve confermare che alla temperatura più bassa rimane un'interferenza sufficiente a trasmettere il carico richiesto. Le diverse coefficiente di espansione termica11 è il fattore chiave.

La condizione calda: Evitare il guasto del mozzo

Al contrario, con l'aumento della temperatura, il mozzo in alluminio si espande maggiormente rispetto all'albero in acciaio. Ciò aumenta drasticamente l'interferenza e le conseguenti sollecitazioni all'interno del mozzo.

Questa sollecitazione elevata, spesso chiamata sollecitazione a cerchio, può causare la deformazione permanente del mozzo in alluminio o addirittura la sua rottura se supera il limite di snervamento del materiale. In base ai nostri test, è necessario verificare che la sollecitazione massima del mozzo alla temperatura più elevata rimanga al di sotto del suo punto di snervamento.

Sintesi dei principali controlli di progettazione

| Temperatura | Comportamento del mozzo in alluminio | Comportamento dell'albero in acciaio | Preoccupazione principale |

|---|---|---|---|

| Freddo | Si riduce in modo significativo | Si restringe meno | Perdita di interferenza, potenziale slittamento |

| Caldo | Si espande in modo significativo | Si espande meno | Sollecitazioni elevate, potenziale cedimento/rottura |

Per creare un accoppiamento robusto, è necessario analizzare entrambi gli estremi di temperatura. È necessaria un'interferenza sufficiente per evitare lo slittamento a freddo, ma non tale da provocare il cedimento del mozzo a causa delle sollecitazioni a caldo. Questo equilibrio è fondamentale per l'affidabilità a lungo termine.

Quando un'interferenza è la soluzione ingegneristica sbagliata?

La vera padronanza di qualsiasi strumento significa conoscerne i limiti. L'accoppiamento per interferenza è una soluzione ingegneristica potente. Ma non sempre è quella giusta.

È fondamentale capire quando scegliere un'alternativa. In questo modo si garantisce che il progetto sia affidabile, manutenibile e conveniente nel lungo periodo. Esploriamo alcuni scenari comuni.

Scenari da riconsiderare

| Scenario | Interferenza Adattabilità |

|---|---|

| Smontaggio frequente | Povero |

| Posizionamento assiale preciso | Moderato |

| Coppia molto elevata | Buono, ma con dei limiti |

Queste situazioni richiedono spesso metodi di giunzione diversi. Fare la scelta giusta in anticipo fa risparmiare tempo e denaro.

Conoscere i limiti di un accoppiamento per interferenza è fondamentale. Nel nostro lavoro di PTSMAKE, spesso guidiamo i clienti verso la soluzione migliore per la loro applicazione specifica. Un accoppiamento per interferenza crea un giunto forte e semipermanente. Questo è uno svantaggio quando è necessaria una manutenzione regolare.

Quando è necessario uno smontaggio frequente

La pressione ripetuta su un giunto può danneggiare i componenti. Provoca l'affaticamento del materiale e la perdita di precisione dimensionale. La pressione di accoppiamento calcolata potrebbe non essere raggiunta al momento del rimontaggio.

Un'alternativa migliore: Manicotti o morsetti conici

I manicotti affusolati garantiscono un accoppiamento sicuro e facilmente disinseribile. I morsetti offrono una soluzione ancora più semplice per le applicazioni non critiche, consentendo regolazioni e rimozioni rapide senza l'ausilio di strumenti specializzati.

Quando è necessario un preciso posizionamento assiale

L'inserimento di un albero in un mozzo può essere imprevedibile. La posizione assiale finale può variare leggermente a ogni assemblaggio. Questa mancanza di controllo preciso è inaccettabile per componenti come ingranaggi o cuscinetti che richiedono un posizionamento preciso.

Alternativa migliore: Spalla e dado

Una spalla sull'albero fornisce un arresto positivo. Un controdado fissa il componente contro di esso. Questo metodo garantisce un posizionamento assiale preciso e ripetibile, fondamentale per molti sistemi meccanici. Per coppie molto elevate, un semplice accoppiamento per attrito potrebbe non essere sufficiente. In caso di carico estremo, può verificarsi uno slittamento, con conseguente rottura. In questo caso, è necessaria una connessione positiva. Un accoppiamento per interferenza si basa sull'attrito, ma una interblocco meccanico12 è migliore in questi casi.

| Alternativa | Il miglior caso d'uso |

|---|---|

| Maniche affusolate | Riassemblaggio frequente e preciso |

| Spalla e dado | Posizionamento assiale esatto |

| Scanalature / Chiavette | Trasmissione di coppia estrema |

In sintesi, mentre gli accoppiamenti per interferenza sono eccellenti per i giunti permanenti, non sono adatti per i pezzi che devono essere smontati regolarmente, posizionati con precisione o trasferiti con coppia estrema. Riconoscere questi limiti è fondamentale per una progettazione robusta e funzionale.

Sbloccate oggi stesso i Fits di precisione con PTSMAKE

Siete pronti a garantire una pressione di accoppiamento ottimale per il vostro prossimo progetto? Contattate subito PTSMAKE per un preventivo rapido e dettagliato sulla precisione Lavorazione CNC e soluzioni di stampaggio a iniezione. Lasciate che la nostra esperienza nella produzione affidabile e ad alta tolleranza aumenti le prestazioni dei vostri prodotti: iniziate la vostra richiesta oggi stesso!

Scoprite come questi microscopici picchi superficiali influenzano le prestazioni dei componenti. ↩

Comprendere come le sollecitazioni in più direzioni influiscano sul comportamento dei materiali negli assemblaggi. ↩

Scoprite come si calcola questa sollecitazione circonferenziale nei cilindri a parete spessa. ↩

Fate clic per scoprire come le sollecitazioni multiple influiscono sul cedimento del materiale nei progetti con accoppiamento a pressione. ↩

Capire come si comportano i materiali in presenza di sollecitazioni che vanno oltre il loro limite elastico e perché ciò è importante per la resistenza dei giunti. ↩

Scoprite come questo sottile meccanismo di usura possa causare importanti cedimenti strutturali in giunti sottoposti a carichi dinamici. ↩

Scoprite come questa proprietà cruciale influisce sulla scelta dei materiali nelle applicazioni ingegneristiche ad alte prestazioni. ↩

Per saperne di più su questa specifica modalità di guasto e su come prevenirla nei vostri progetti. ↩

Per saperne di più su come l'attrito, l'usura e la lubrificazione influenzano i sistemi meccanici. ↩

Scoprite le formule utilizzate per calcolare le sollecitazioni nei cilindri a pareti spesse sotto pressione. ↩

Capire come questo valore influisca direttamente sui calcoli per le interferenze a diverse temperature. ↩

Scoprite come si confrontano i diversi meccanismi di bloccaggio meccanico per le applicazioni a coppia elevata. ↩