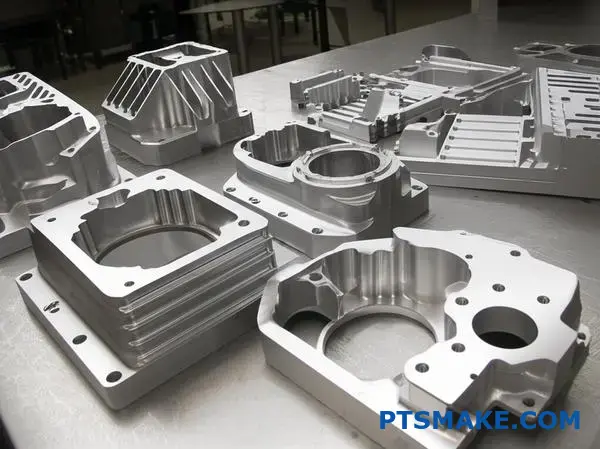

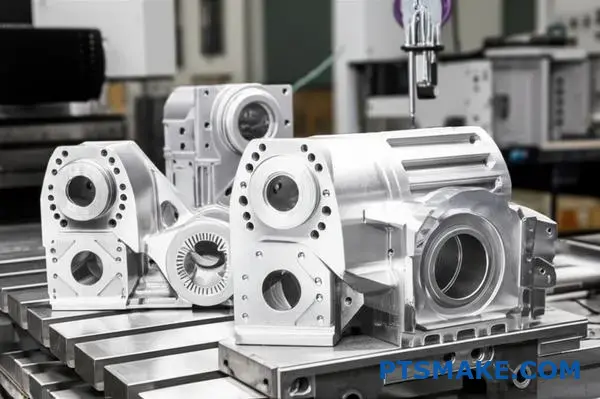

I pezzi complessi lavorati a CNC spesso falliscono durante la produzione perché gli ingegneri trascurano i vincoli critici della progettazione. Un componente perfettamente progettato diventa un incubo di produzione quando l'accesso agli utensili è impossibile, le tolleranze non sono realistiche o la geometria crea problemi insormontabili per l'attrezzaggio.

Il successo di una lavorazione CNC complessa dipende dall'equilibrio tra la funzionalità del pezzo e i vincoli di produzione attraverso scelte strategiche di progettazione, la selezione appropriata dei materiali e la collaborazione precoce tra ingegneri e macchinisti per ottimizzare le prestazioni e l'efficienza dei costi.

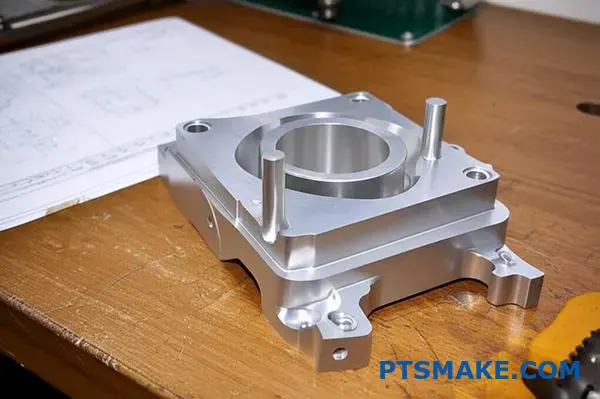

In PTSMAKE ho lavorato con centinaia di ingegneri che hanno imparato queste lezioni nel modo più difficile. Alcuni hanno scoperto che le loro "semplici" modifiche al progetto potevano raddoppiare i tempi di lavorazione, mentre altri hanno scoperto che piccoli aggiustamenti della geometria facevano risparmiare migliaia di euro in costi di attrezzaggio. La differenza tra una produzione senza problemi e una riprogettazione costosa si riduce spesso alla comprensione di questi principi fondamentali prima di impegnarsi nella produzione.

Considerazioni chiave sulla progettazione di parti complesse lavorate a CNC?

Vi è mai capitato di finalizzare il progetto di un pezzo complesso, per poi sentirvi dire che non è quasi producibile o che il budget è troppo alto? Questo tira e molla fa perdere tempo ed energia e blocca interi progetti.

Le considerazioni chiave per la progettazione di pezzi complessi lavorati a controllo numerico implicano una profonda comprensione delle capacità della macchina, la progettazione della geometria del pezzo per la sua producibilità e la promozione di una collaborazione precoce con i macchinisti. Questo allineamento evita costose riprogettazioni, riduce i tempi di consegna e garantisce che il pezzo finale soddisfi gli obiettivi funzionali e di budget.

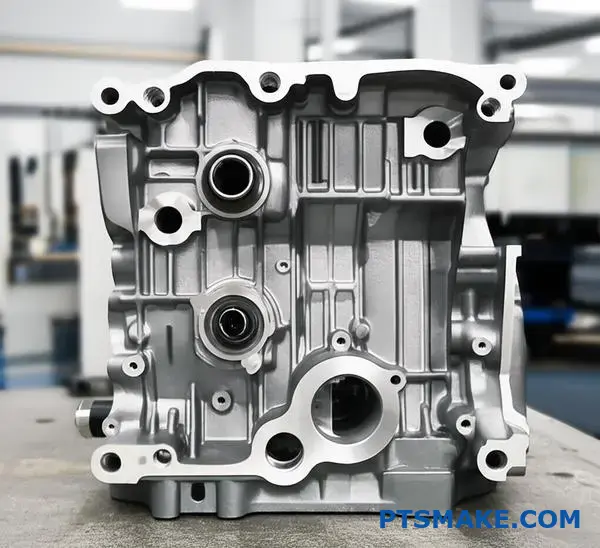

Capire le capacità della macchina: 3 assi vs. 5 assi

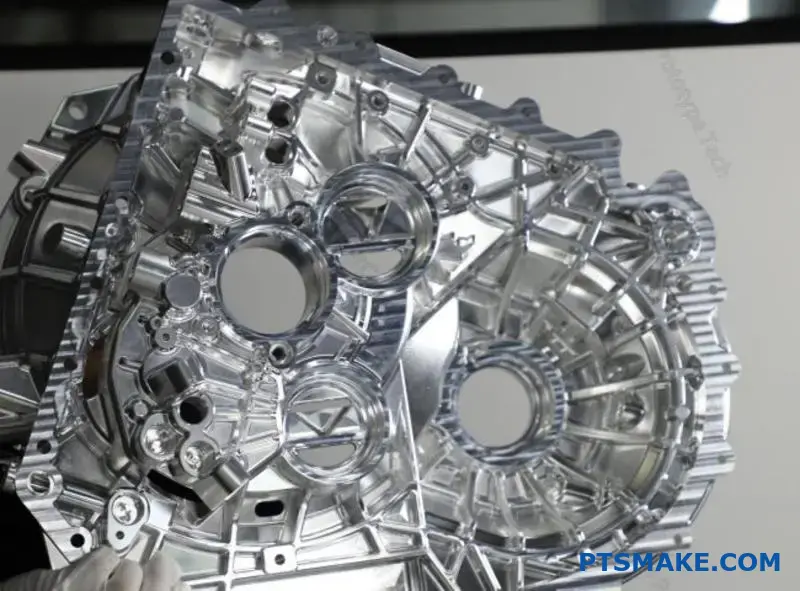

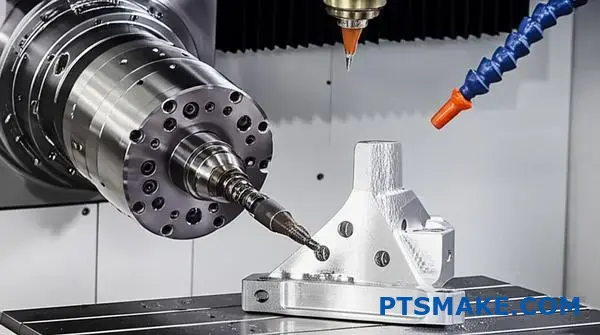

Il primo punto di controllo nella progettazione di qualsiasi pezzo complesso è la comprensione dell'apparecchiatura che lo creerà. Le capacità di una macchina a 3 assi rispetto a quelle di una macchina a 5 assi sono diverse e questa scelta ha un impatto fondamentale sulla libertà di progettazione. Una macchina a 3 assi funziona sui piani X, Y e Z. È perfetta per i pezzi più semplici con caratteristiche accessibili dall'alto. Tuttavia, se il pezzo presenta sottosquadri, fori angolati su più facce o superfici organiche complesse, una macchina a 3 assi richiederà più impostazioni. Ogni volta che il pezzo viene rifissato manualmente, si introduce il rischio di errore e si aumenta notevolmente il tempo di lavoro.

D'altra parte, la lavorazione a 5 assi aggiunge due assi di rotazione. Ciò consente all'utensile da taglio di avvicinarsi al pezzo da una gamma molto più ampia di angolazioni, spesso completando un intero pezzo con un'unica impostazione. Per le lavorazioni CNC veramente complesse, si tratta di una svolta epocale. Permette di creare geometrie complesse che altrimenti sarebbero impossibili o proibitive. La macchina gradi di libertà1 direttamente correlato alla complessità che può gestire in modo efficiente. Nel nostro lavoro all'PTSMAKE, abbiamo visto progetti che avrebbero richiesto sei diverse impostazioni su una macchina a 3 assi essere completati in un'unica operazione senza soluzione di continuità su un centro a 5 assi. Questo non solo migliora la precisione eliminando l'impilamento delle tolleranze, ma può anche ridurre il prezzo finale del pezzo, nonostante la tariffa oraria della macchina sia più elevata.

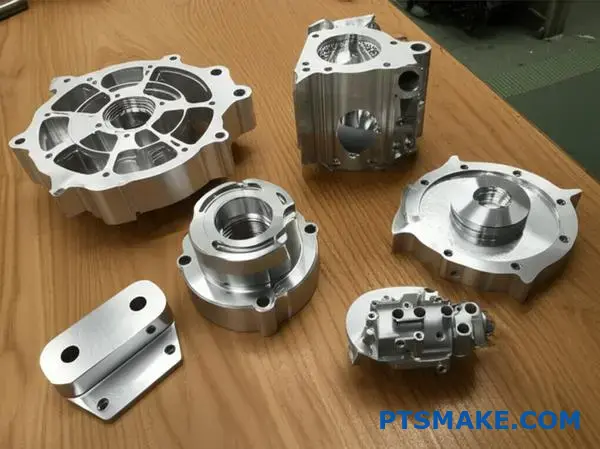

Come la geometria dei pezzi determina la producibilità

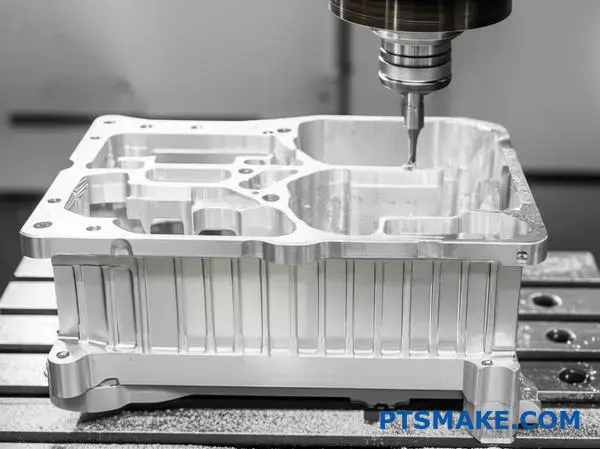

La geometria del pezzo è il progetto che la macchina segue, e alcuni progetti sono molto più facili da leggere di altri. Caratteristiche che sembrano semplici in un modello CAD possono rappresentare sfide importanti in officina.

- Angoli interni: Gli utensili da taglio sono rotondi, quindi non possono creare angoli interni perfettamente affilati. Ogni angolo interno deve avere un raggio grande almeno quanto l'utensile che lo taglierà. La progettazione di un raggio più piccolo richiede un utensile più piccolo e più fragile, che aumenta i tempi di lavorazione e il rischio di rottura.

- Tasche profonde: Il rapporto ideale tra la profondità di una tasca e il diametro dell'utensile è di circa 3:1. Spingersi oltre questo valore richiede utensili specializzati a lunga gittata che sono soggetti a vibrazioni e deviazioni, compromettendo la finitura superficiale e la precisione.

- Pareti sottili: Le pareti troppo sottili rispetto alla loro altezza possono vibrare durante la lavorazione, causando vibrazioni e scarsa precisione dimensionale. Possono anche deformarsi a causa del calore e delle sollecitazioni del processo di taglio.

Un semplice confronto mostra come la scelta della macchina sia legata alla geometria.

| Caratteristica | Lavorazione a 3 assi | Lavorazione a 5 assi |

|---|---|---|

| Complessità | Ideale per geometrie più semplici e planari | Ideale per curve e sottosquadri complessi |

| Configurazioni | Spesso richiede più configurazioni manuali | Spesso è possibile completare i pezzi in un'unica configurazione |

| Precisione | Rischio di accumulo di tolleranza a seguito di una nuova ristrutturazione | Maggiore precisione grazie al singolo punto di serraggio |

| Ideale per | Staffe, piastre e parti prismatiche | Giranti, impianti medici, componenti aerospaziali |

Pensare a queste limitazioni fisiche durante la fase di progettazione è l'essenza del Design for Manufacturability (DFM).

L'impatto delle scelte progettuali su costi e tempi di realizzazione

Ogni linea, curva e nota di tolleranza aggiunta a un disegno ha un impatto diretto sul costo finale e sui tempi di consegna. È una realtà che può essere difficile da quantificare solo dal punto di vista della progettazione, ma dal punto di vista del macchinista il collegamento è chiarissimo. L'obiettivo non è compromettere la funzione del progetto, ma realizzarla nel modo più efficiente possibile. Ad esempio, specificare una tolleranza inutilmente stretta su un elemento non critico ci costringe a utilizzare velocità di taglio più basse, cambi utensile più frequenti e lunghi cicli di ispezione con la CMM. Un allentamento della stessa tolleranza, se funzionalmente accettabile, potrebbe dimezzare i tempi di lavorazione per quell'elemento.

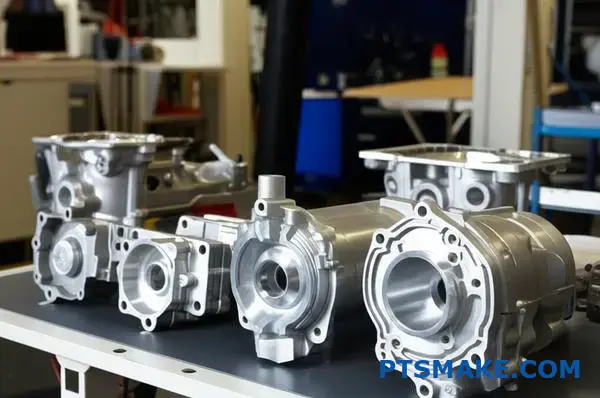

Lo stesso principio si applica alla finitura superficiale. Una finitura standard è relativamente veloce da produrre. Tuttavia, richiedere una finitura a specchio (ad esempio, Ra 8 µin) richiede ulteriori passaggi di fresatura fine e potenzialmente processi secondari come lappatura o lucidatura, che aggiungono tempo e costi significativi. È fondamentale chiedersi: questa superficie deve essere così liscia per motivi funzionali o è puramente estetica? La scelta del materiale è un altro fattore importante. Lavorazione di un pezzo in alluminio 6061 è semplice. La produzione dello stesso pezzo in Inconel o Titanio, materiali comuni nel settore aerospaziale, aumenta drasticamente l'usura degli utensili e riduce la velocità di taglio, con conseguente aumento dei costi e dei tempi di consegna.

Bilanciare complessità e praticità

I progetti di maggior successo nascono dall'equilibrio tra l'intento progettuale e la realtà produttiva. Secondo la mia esperienza, questo equilibrio raramente si trova in modo isolato. Richiede una comunicazione aperta e una collaborazione tra il progettista e il macchinista. Il momento migliore per avere questa conversazione è la fase di ideazione, non dopo che il progetto è stato finalizzato e rilasciato. Noi di PTSMAKE spesso ci confrontiamo con i team di ingegneri dei nostri clienti fin dalle prime fasi. In un progetto recente, un cliente ha progettato un'abitazione con diverse tasche profonde. La nostra analisi iniziale ha mostrato che avrebbe richiesto utensili specializzati e tempi di ciclo lunghi. Collaborando, abbiamo scoperto che un piccolo aggiustamento delle profondità delle tasche e dei raggi degli angoli - modifiche che non avevano alcun impatto sulla funzione del pezzo - ci ha permesso di utilizzare utensili standard e di ridurre il tempo di ciclo di circa 30%. Questo semplice dialogo in fase iniziale ha permesso di risparmiare migliaia di dollari nel corso della produzione.

Questa tabella illustra la relazione diretta tra le scelte progettuali e le loro conseguenze produttive.

| Scelta del design | Impatto sui costi | Impatto sui tempi di consegna |

|---|---|---|

| Tolleranze strette (ad esempio, ±0,001") | Alto | Aumento |

| Finitura superficiale fine (ad es. Ra 16) | Da moderato a elevato | Aumento |

| Materiali esotici o duri | Molto alto | Variabile (approvvigionamento e lavorazione) |

| Raggi/caratteristiche non standard | Moderato | Aumento (utensili personalizzati) |

In definitiva, un progetto producibile è un progetto intelligente. Raggiunge tutti i requisiti funzionali rispettando i processi fisici che lo portano alla vita.

La padronanza di una lavorazione CNC complessa richiede un approccio olistico che va oltre il modello CAD. Si tratta di capire l'interazione tra la geometria del pezzo e le capacità della macchina. Scelte apparentemente piccole su tolleranze, raggi d'angolo e finiture superficiali hanno un impatto enorme su costi e tempi. Lo strumento più potente a vostra disposizione è una collaborazione tempestiva. Impegnarsi con il partner di produzione fin dall'inizio trasforma i potenziali ostacoli in opportunità di innovazione ed efficienza, assicurando che la vostra visione diventi realtà.

Ottimizzazione della geometria: Evitare la complessità non necessaria.

Vi è mai capitato di finalizzare un progetto, per poi scoprire che il preventivo di produzione era il doppio di quanto vi aspettavate? Quel bellissimo e intricato elemento potrebbe essere il colpevole, gonfiando silenziosamente i costi.

Ottimizzare la geometria dei pezzi significa trovare un equilibrio critico. Si tratta di eliminare metodicamente le caratteristiche non essenziali che aggiungono tempo e costi di lavorazione, senza compromettere la funzione principale, la resistenza o l'affidabilità del pezzo. Questa è la chiave per un'efficiente lavorazione CNC complessa.

Il vero costo delle funzioni non essenziali

Nelle lavorazioni CNC complesse, ogni linea di un modello CAD si traduce in un movimento della macchina, in un percorso utensile o in una modifica dell'impostazione. Le caratteristiche non necessarie non aggiungono solo un po' di tempo, ma creano un effetto di aggravamento che fa aumentare i costi e i tempi di consegna. Più la geometria è complessa, più sono necessari utensili specializzati, programmazione e attenzione da parte dell'operatore.

Funzionalità ed estetica: Una valutazione critica

Il primo passo consiste nell'interrogarsi su ogni caratteristica: ha uno scopo funzionale? Un elemento è funzionale se è essenziale per l'assemblaggio, l'allineamento, la resistenza o il funzionamento del pezzo. Le caratteristiche estetiche, anche se a volte sono importanti per il branding, spesso non forniscono alcun valore tecnico e possono essere un fattore di costo importante.

Pensate a una semplice staffa. Una caratteristica funzionale potrebbe essere un foro di montaggio con un diametro e una tolleranza specifici. Una caratteristica estetica potrebbe essere un bordo elaborato e curvo che non migliora la resistenza. Spesso, in PTSMAKE, lavoriamo con i clienti per distinguere le due cose. Un progetto riguardava un alloggiamento in cui una tasca profonda e stretta era stata progettata per motivi puramente visivi. Cambiandola con un incavo più semplice e più ampio, abbiamo ridotto i tempi di lavorazione di quasi 30% senza influire minimamente sulle prestazioni del prodotto. Questo tipo di analisi è fondamentale per il nostro processo di Design for Manufacturability (DFM). Si tratta di fare scelte intelligenti che rispettino sia l'intento progettuale che la realtà produttiva. Una scelta accurata dato2 può anche semplificare l'intero processo di configurazione, riducendo i potenziali errori.

Analisi dell'impatto delle funzioni

Per aiutarvi a decidere, potete creare una semplice matrice di valutazione. In questo modo sarete costretti a giustificare ogni elemento del vostro progetto.

| Caratteristica | Scopo primario | Necessità funzionale (1-5) | Impatto sui costi (1-5) | Decisione |

|---|---|---|---|---|

| Fori di montaggio M4 | Montaggio | 5 (Essenziale) | 1 (Basso) | Mantenere |

| Filetto da 0,2 mm | Sollievo dallo stress | 4 (Alto) | 2 (Medio) | Mantenere |

| Logo inciso | Branding | 1 (Estetica) | 4 (Alto) | Semplificare/Rimuovere |

| Costole interne | Rigidità | 5 (Essenziale) | 3 (Medio) | Mantenere |

Questo processo aiuta a separare i "must" dai "nice-to-have", guidandovi verso una parte più snella ed economica.

Progettare per l'integrità strutturale

Oltre alla semplice rimozione degli elementi, l'ottimizzazione della geometria significa progettare per la resistenza e la durata. Un pezzo troppo lavorato è un pezzo debole. Ogni taglio rimuove materiale e, se non viene pianificato con attenzione, può compromettere l'integrità strutturale del componente finale, causando un cedimento sotto carico. Questo aspetto è particolarmente critico per le applicazioni ad alte prestazioni in settori quali l'aerospaziale e i dispositivi medici.

Evitare i concentratori di stress

Gli angoli interni taglienti sono uno dei maggiori nemici dell'integrità strutturale. Agiscono come concentratori di sollecitazioni, creando punti in cui la forza viene amplificata, spesso provocando crepe e fratture. Anche se un angolo sembra minore su uno schermo CAD, può diventare un punto di rottura importante nel mondo reale.

La soluzione è semplice: aggiungere filetti o raggi generosi a tutti gli angoli interni. Questo aiuta a distribuire le sollecitazioni in modo più uniforme sulla geometria. Secondo la nostra esperienza, un filetto leggermente più grande può aumentare notevolmente la durata a fatica di un pezzo con un impatto minimo sul tempo di lavorazione. Anzi, spesso semplifica il processo, perché si possono usare utensili più grandi.

I pericoli di un'eccessiva rimozione di materiale

Si può essere tentati di rimuovere quanto più materiale possibile per ridurre il peso. Tuttavia, questo deve essere fatto in modo strategico. L'aver scavato un pezzo senza strutture di supporto adeguate, come nervature interne o soffietti, può renderlo fragile e soggetto a deformazioni, sia durante che dopo la lavorazione.

Quando si progetta per l'asportazione di materiale, tenere conto di quanto segue:

| Cattive pratiche | Conseguenza | Buone pratiche | Benefici |

|---|---|---|---|

| Angoli interni affilati | Elevata concentrazione di sollecitazioni | Raggi interni generosi | Distribuisce le sollecitazioni e migliora la durata degli utensili |

| Pareti sottili e non sostenute | Deformazione, vibrazione, debolezza | Aggiungere le costole o addensare le pareti | Aumenta la rigidità e la stabilità |

| Tasche profonde e strette | Difficoltà di lavorazione, rottura degli utensili | Allargare le tasche, ridurre la profondità | Lavorazione più rapida, migliore finitura superficiale |

In progetti passati con i clienti, abbiamo utilizzato strumenti di simulazione per identificare le aree ad alta sollecitazione prima di tagliare un singolo pezzo di metallo. Questo ci permette di suggerire di aggiungere materiale nelle zone critiche e di rimuoverlo dalle aree a bassa sollecitazione. Il risultato è un pezzo leggero e resistente allo stesso tempo, il risultato ideale per qualsiasi progetto di lavorazione CNC complesso. Questo approccio ponderato garantisce che il pezzo non solo sia conforme al progetto, ma che funzioni perfettamente sotto pressione.

L'ottimizzazione della geometria è un passo fondamentale per il successo di una lavorazione CNC complessa. Non si tratta di compromettere il progetto, ma piuttosto di migliorarlo valutando criticamente ogni caratteristica per la sua necessità funzionale. Distinguendo tra esigenze estetiche e necessità funzionali, è possibile ridurre significativamente i costi di produzione e i tempi di consegna. Inoltre, concentrandosi sull'integrità strutturale, evitando i concentratori di stress e pianificando con cura l'asportazione del materiale, si garantisce che il pezzo finale non sia solo producibile, ma anche forte e affidabile nella sua applicazione.

Gestione dello spessore delle pareti e delle proporzioni degli elementi.

Vi è mai capitato di progettare un pezzo con pareti così sottili da deformarsi durante la lavorazione, o con elementi così alti da rovinare il pezzo finale?

È fondamentale gestire correttamente lo spessore delle pareti e le proporzioni degli elementi. Ciò significa rispettare i minimi specifici del materiale e utilizzare rapporti stabili tra altezza e larghezza per prevenire le vibrazioni, assicurando che il componente finale raggiunga le tolleranze ristrette richieste nella complessa lavorazione CNC.

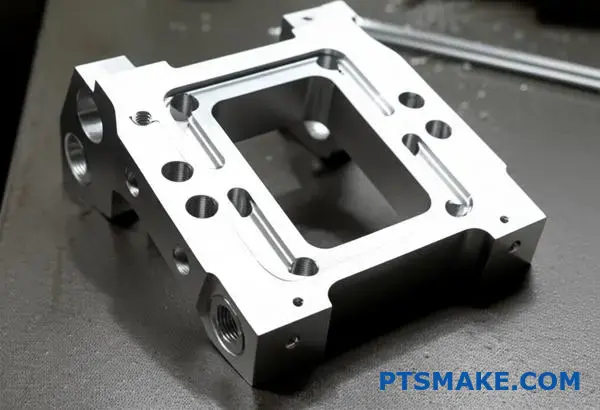

Quando si parla di lavorazioni CNC complesse, spesso si parla di macchine multiasse e tolleranze ristrette. Tuttavia, i principi fondamentali della progettazione per la producibilità (DFM) sono altrettanto critici. Lo spessore delle pareti è uno di questi principi fondamentali. Se le pareti sono troppo sottili, non possono sopportare le forze di taglio. Questo porta a deflessioni, vibrazioni e all'incapacità di rispettare le tolleranze. In alcuni casi, il pezzo può addirittura deformarsi o rompersi proprio sulla macchina. Ogni materiale si comporta in modo diverso, per questo il primo passo è stabilire una linea di base per lo spessore minimo.

La regola d'oro: Minimi specifici per i materiali

Non è possibile applicare una regola unica per tutti. I metalli sono generalmente più rigidi delle plastiche e consentono di realizzare pareti più sottili. Ma anche all'interno dei metalli esistono differenze significative. Un materiale resistente come l'acciaio inossidabile può supportare caratteristiche più sottili rispetto a un materiale più morbido. materiale come l'alluminio. Noi di PTSMAKE consigliamo spesso ai clienti di basarsi su test approfonditi e sull'esperienza dei progetti. Ad esempio, mentre per un piccolo elemento in alluminio si può utilizzare una parete di 0,5 mm, per le applicazioni generali consigliamo un minimo di 0,8 mm per garantire stabilità e ripetibilità. Le materie plastiche sono ancora più sensibili al calore e alle forze di taglio e richiedono pareti più spesse per evitare la fusione o la deformazione. È qui che si pone la vera sfida di chiacchiere3 Non si tratta solo di rumore, ma di un segnale fisico che indica che il pezzo o l'utensile sta vibrando in modo incontrollato, causando una scarsa finitura superficiale e un'imprecisione dimensionale.

Linee guida generali per lo spessore minimo delle pareti

Ecco una tabella di riferimento rapida basata su ciò che vediamo di solito nei progetti di successo. Si tratta di punti di partenza e fattori come la dimensione dell'elemento e la geometria del pezzo possono influenzare la decisione finale.

| Materiale | Spessore minimo consigliato della parete | Note |

|---|---|---|

| Alluminio (6061) | 0,8 mm (0,031 pollici) | Forte e leggero, ma può deviare se troppo sottile. |

| Acciaio inox (304/316) | 0,75 mm (0,030 pollici) | L'elevata rigidità consente di realizzare pareti più sottili. |

| Plastica ABS | 1,5 mm (0,060 pollici) | Incline a deformarsi a causa del calore durante la lavorazione. |

| Policarbonato (PC) | 1,0 mm (0,040 in) | Più rigido dell'ABS, consente di realizzare pareti leggermente più sottili. |

| SETTIMANA | 1,0 mm (0,040 in) | Eccellente stabilità termica per una plastica. |

Ignorare queste linee guida non mette a rischio solo un singolo pezzo, ma può avere un impatto sull'intero programma di produzione. Un pezzo fallito significa ricominciare da capo, consumando più materiale e tempo macchina prezioso.

Al di là del semplice spessore minimo, è il rapporto tra i diversi elementi - le loro proporzioni - a determinare il successo di una lavorazione CNC complessa. Pareti alte e sottili o tasche profonde e strette sono esempi classici di elementi che creano problemi. Agiscono come diapason, vibrando quando l'utensile da taglio si inserisce nel materiale. Questa vibrazione, anche a livello microscopico, si traduce direttamente in errori dimensionali e in una finitura superficiale ruvida e insoddisfacente. La chiave è progettare elementi che siano intrinsecamente stabili, e possiamo ottenerlo attenendoci a rapporti geometrici collaudati.

Caratteristiche di stabilizzazione con le proporzioni

Per gli elementi indipendenti come le nervature o le pareti, il rapporto altezza/larghezza è il parametro più importante. Una parete alta e sottile si defletterà inevitabilmente sotto la pressione della fresa. Una buona regola è quella di mantenere l'altezza non superiore a quattro volte lo spessore. Se si ha bisogno di un elemento più alto, è necessario aumentarne lo spessore o aggiungere strutture di supporto come i tasselli per rinforzarlo. Questo principio è fondamentale per mantenere l'accuratezza richiesta da settori come l'aerospaziale e i dispositivi medici, dove anche una minima deviazione può portare alla rottura del componente.

Gestione di cavità e tasche

La stessa logica si applica alle cavità. Una tasca profonda e stretta è impegnativa per diversi motivi. In primo luogo, richiede un utensile da taglio lungo e sottile, a sua volta soggetto a deviazioni e rotture. In secondo luogo, l'evacuazione dei trucioli diventa un problema serio. Quando i trucioli si accumulano sul fondo della tasca, possono far sì che l'utensile si incastri, si rompa o danneggi la superficie del pezzo. La profondità di una tasca dovrebbe essere idealmente non superiore a dieci volte il diametro dell'utensile, anche se alcune tecniche avanzate possono superare questo limite. Per le lavorazioni standard, mantenere il rapporto profondità/larghezza di una tasca al di sotto di 4:1 è una pratica sicura ed efficace.

| Tipo di caratteristica | Rapporto consigliato | Conseguenza del superamento del rapporto |

|---|---|---|

| Costole / Pareti | Altezza ≤ 4 x Larghezza | Vibrazioni, scarsa finitura superficiale, imprecisione. |

| Tasche / Cavità | Profondità ≤ 4 x Larghezza | Deviazione dell'utensile, scarsa evacuazione del truciolo, rottura dell'utensile. |

| Piccoli fori | Profondità ≤ 10 x diametro | Rottura dell'utensile, difficoltà ad eliminare i trucioli. |

Nella nostra collaborazione con i clienti di PTSMAKE, spesso rivediamo i progetti e suggeriamo piccole modifiche a questi rapporti. Un piccolo aumento dello spessore di una parete o una lieve riduzione della profondità di una tasca possono fare la differenza tra una produzione ad alto rendimento ed economica e una serie di frustranti contrattempi.

In sintesi, il successo di una lavorazione CNC complessa si basa molto su principi di progettazione intelligenti. Avete considerato come lo spessore delle pareti influisce sulla stabilità del pezzo? Rispettare i minimi specifici del materiale per le pareti è la prima linea di difesa contro le vibrazioni e l'imprecisione. Inoltre, la gestione delle proporzioni degli elementi, ad esempio mantenendo il rapporto altezza/larghezza delle nervature al di sotto di 4:1, previene il chattering degli utensili e garantisce una finitura superficiale di alta qualità. Queste regole fondamentali sono essenziali per creare pezzi robusti, affidabili e producibili che rispettino le tolleranze più strette.

Angoli interni, raggi e design della cavità?

Vi è mai capitato di progettare un pezzo con angoli interni taglienti, per poi dover affrontare costi di lavorazione più elevati o un guasto imprevisto del pezzo? Questa svista comune può far deragliare rapidamente le tempistiche e il budget di un progetto.

La progettazione di angoli interni con raggi generosi e la considerazione del rapporto profondità/larghezza della cavità sono fondamentali per la producibilità. Queste pratiche riducono l'usura degli utensili, minimizzano i punti di stress, migliorano la finitura superficiale e, in ultima analisi, portano a pezzi lavorati CNC più robusti ed economici.

La sfida degli angoli interni acuti

Nel mondo della lavorazione CNC, gli utensili da taglio sono cilindrici. Poiché ruotano, non possono creare un angolo interno perfettamente affilato di 90 gradi. Il tentativo di creare un angolo con un raggio inferiore a quello dell'utensile costringe l'utensile a rallentare drasticamente, aumentando l'impegno e sottoponendo l'utensile e il materiale a un'enorme pressione. Questo non è solo un inconveniente, ma ha gravi conseguenze per il progetto.

In primo luogo, crea punti di concentrazione delle sollecitazioni4che sono i punti deboli in cui è più probabile che un pezzo si rompa o si guasti sotto carico. Per i componenti utilizzati in applicazioni aerospaziali, automobilistiche o mediche, questo è un rischio inaccettabile. In secondo luogo, l'aumento del carico e dell'attrito provoca una rapida usura degli utensili, con conseguenti cambi più frequenti e costi di produzione più elevati. Il macchinista deve utilizzare un utensile più piccolo e più fragile e far funzionare la macchina a una velocità molto più bassa, con conseguente aumento del tempo di lavorazione e del costo finale. Noi di PTSMAKE consigliamo spesso ai clienti, durante la fase di DFM (Design for Manufacturability), che una piccola modifica al progetto può produrre risparmi significativi.

La regola d'oro per i raggi interni

Una semplice ma efficace linea guida è quella di progettare i raggi degli angoli interni ad almeno 130% del raggio dell'utensile da taglio. Ad esempio, se si prevede di utilizzare una fresa di 10 mm di diametro (con un raggio di 5 mm), il raggio d'angolo interno ideale sarebbe di almeno 6,5 mm (5 mm * 1,3). Questo spazio aggiuntivo consente all'utensile di muoversi in modo fluido e costante senza soffermarsi nell'angolo. Riduce in modo significativo il chattering dell'utensile, migliora l'evacuazione dei trucioli e consente di ottenere una finitura superficiale superiore. In base ai nostri test interni, questa semplice regola può allungare la vita dell'utensile fino a 50% in alcune applicazioni.

| Caratteristica | Impatto della lavorazione | Parte Integrità | Implicazione dei costi |

|---|---|---|---|

| Angolo acuto (raggio 0) | Estremamente difficile; richiede l'elettroerosione | Elevata concentrazione di sollecitazioni | Molto alto |

| Raggio piccolo (< Raggio utensile) | Elevata usura degli utensili, velocità ridotte | Concentrazione moderata delle sollecitazioni | Alto |

| Raggio ottimale (utensile >130%) | Lavorazione efficiente, buona finitura | Bassa concentrazione di sollecitazioni | Ottimale |

Questa tabella mostra chiaramente che progettare per la producibilità fin dall'inizio è l'approccio più efficace per qualsiasi progetto. lavorazione cnc complessa progetto.

Padroneggiare la progettazione di cavità e tasche

Così come gli angoli interni richiedono un'attenta riflessione, lo stesso vale per le cavità o le tasche. La sfida principale è il rapporto profondità/larghezza. La lavorazione di una tasca profonda e stretta è uno degli aspetti più complicati della lavorazione. lavorazione cnc complessa. Quando un utensile si spinge in profondità in una cavità, emergono diversi problemi che possono compromettere la qualità del pezzo finale. Il più significativo è la deviazione dell'utensile. Un utensile lungo e sottile ha maggiori probabilità di piegarsi sotto le forze di taglio, causando imprecisioni dimensionali, pareti affusolate e una scarsa finitura superficiale. Si potrebbe progettare una tasca con pareti perfettamente verticali, ma il risultato lavorato potrebbe essere leggermente angolato se l'utensile si deforma.

Un altro aspetto critico è l'evacuazione dei trucioli. In una tasca profonda, i trucioli possono rimanere intrappolati, impedendo all'utensile da taglio di svolgere efficacemente il proprio lavoro. Questo accumulo aumenta il calore, che può danneggiare sia l'utensile che il pezzo. Può anche portare a un guasto catastrofico dell'utensile, interrompendo la produzione e potenzialmente rottamando il pezzo. Infine, è difficile far arrivare il refrigerante al tagliente sul fondo di una cavità profonda, il che contribuisce ulteriormente all'accumulo di calore e alle cattive condizioni di taglio. L'insieme di questi fattori fa sì che le cavità profonde richiedano velocità più basse, utensili specializzati e strategie di lavorazione più complesse, che aumentano il costo complessivo.

Linee guida pratiche per i rapporti di cavità

Per evitare questi problemi, è meglio seguire alcune linee guida stabilite per la profondità della cavità. Una regola generale che seguiamo alla PTSMAKE è quella di mantenere la profondità della cavità a non più di quattro volte il diametro dell'utensile da taglio (rapporto 4:1). Questo rapporto consente in genere una sufficiente rigidità dell'utensile e un'efficace rimozione del truciolo senza richiedere tecniche speciali. Spingersi oltre questo rapporto è possibile, ma introduce complessità e costi.

| Rapporto profondità/larghezza | Livello di rischio | Problemi comuni | Azione raccomandata |

|---|---|---|---|

| Fino a 3:1 | Basso | Deviazione minima dell'utensile | Pratiche di lavorazione standard |

| Da 3:1 a 5:1 | Medio | Aumento della deflessione, formazione di trucioli | Velocità di avanzamento ridotte, perforazione a becco d'asino |

| > 5:1 | Alto | Grave deviazione, finitura scadente | Richiede strumenti specializzati a lungo raggio |

Progettando tasche e cavità tenendo conto di questi rapporti, è possibile semplificare drasticamente il processo di lavorazione. Questo ci permette di utilizzare utensili più standard e rigidi e di far funzionare le macchine a velocità ottimali. Questo non solo garantisce che il pezzo rispetti le tolleranze specificate, ma aiuta anche a mantenere il progetto nel rispetto del budget e della tabella di marcia.

In sintesi, la progettazione per la producibilità è di primaria importanza in lavorazione cnc complessa. Incorporando raggi generosi negli angoli interni, in genere pari a 130% del raggio dell'utensile, si riducono notevolmente i punti di stress e l'usura dell'utensile. Allo stesso modo, il rispetto di un rapporto conservativo tra profondità e larghezza della cavità, come 4:1, impedisce la deviazione dell'utensile e garantisce una corretta evacuazione del truciolo. Queste considerazioni progettuali sono fondamentali per produrre pezzi di alta qualità ed economici e dimostrano un approccio proattivo per evitare le comuni insidie della produzione.

Sfide di attrezzaggio e fissaggio nella lavorazione complessa?

Vi è mai capitato di mettere a punto un progetto complesso, per poi scoprire che tenerlo in lavorazione è di per sé un rompicapo? Il rischio di accumulare errori a ogni nuova impostazione mina la vostra fiducia nella precisione del pezzo finale?

Il successo di un progetto di lavorazione CNC complesso dipende da una strategia di fissaggio che padroneggi la geometria del pezzo e riduca al minimo le impostazioni. Progettando per la producibilità e utilizzando un fissaggio intelligente, è possibile prevenire gli errori, garantire l'accessibilità agli utensili e mantenere tolleranze ristrette in ogni operazione.

Come la geometria dei pezzi determina l'attrezzaggio delle lavorazioni

La geometria di un pezzo è la prima cosa che analizziamo quando pianifichiamo una strategia di lavorazione alla PTSMAKE. È il fattore principale che determina il modo in cui lo terremo. Complesso raramente le parti hanno grandisuperfici piatte e parallele, perfette per una morsa standard. Spesso, invece, abbiamo a che fare con pareti sottili, curve organiche e tasche profonde, che rappresentano una sfida unica.

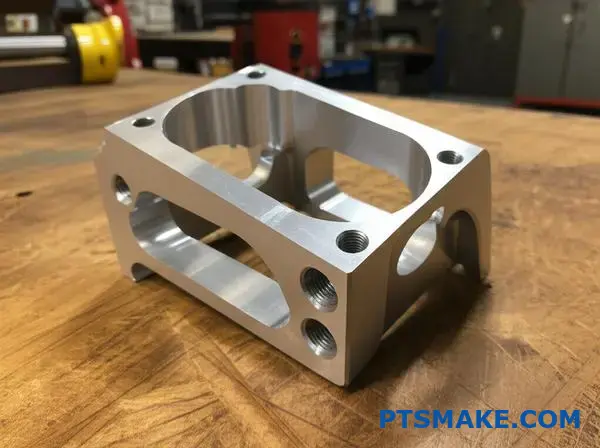

Il problema delle pareti sottili e delle forme irregolari

I componenti a parete sottile sono altamente suscettibili di distorsione. Una pressione di serraggio eccessiva può facilmente deformare il materiale, causando caratteristiche fuori specifica. Allo stesso modo, i pezzi con forme complesse e non prismatiche non hanno superfici stabili per un serraggio sicuro. Questo ci costringe a essere creativi. In queste situazioni, l'attrezzatura diventa fondamentale quanto l'utensile da taglio. L'obiettivo è fornire la massima rigidità con la minima forza di serraggio, distribuendo la pressione in modo uniforme per evitare danni al pezzo. Si tratta di una sfida fondamentale nelle lavorazioni CNC complesse, dove la precisione è tutto.

Progettare per la producibilità: Un approccio proattivo

Il modo migliore per risolvere un problema di fissaggio è prevenirlo durante la fase di progettazione. Spesso collaboriamo con i clienti per incorporare caratteristiche che semplifichino il bloccaggio dei pezzi. Ciò non significa compromettere la funzione del progetto, ma aggiungere piccoli elementi strategici. Ad esempio, l'aggiunta di linguette sacrificali o di boccole che forniscono una superficie di serraggio sicura e che vengono poi lavorate in un'operazione finale. Un altro aspetto critico è la definizione di un chiaro riferimento al dato5 sul disegno. In questo modo il macchinista dispone di una base stabile e ripetibile per tutte le misurazioni e le operazioni, il che non è negoziabile quando la precisione è fondamentale.

| Geometria della parte | Sfida comune | Soluzione di bloccaggio consigliata |

|---|---|---|

| Componenti a parete sottile | Distorsione sotto pressione di serraggio | Morsa idraulica a bassa pressione, mandrino a vuoto, ganasce morbide personalizzate |

| Forme complesse e organiche | Mancanza di superfici di serraggio parallele | Attrezzature personalizzate stampate in 3D, bloccaggio a coda di rondine, incapsulamento |

| Parti con tasche profonde | Accesso agli utensili ed evacuazione dei trucioli | Ganasce alte e morbide, dispositivi per finestre, sistemi di raffreddamento ad alta pressione |

I costi nascosti delle configurazioni multiple

Ogni volta che un pezzo viene rimosso da un'attrezzatura e riagganciato per una nuova operazione, si introduce un potenziale di errore. Questo è uno dei rischi più significativi nelle lavorazioni CNC complesse. Anche con le attrezzature più avanzate, è impossibile riposizionare un pezzo con una ripetibilità perfetta e senza errori. Queste piccole imprecisioni si accumulano a ogni impostazione, un fenomeno noto come accumulo di tolleranze. Per un pezzi che richiedono tolleranze ristretteDue o tre configurazioni possono essere sufficienti per portare una dimensione critica al di fuori delle specifiche.

Oltre alla precisione, gli allestimenti multipli sono una perdita di efficienza. Ogni impostazione richiede l'arresto della macchina, la movimentazione manuale del pezzo e la verifica dei nuovi allineamenti. Si tratta di tempo non produttivo che aumenta i tempi di consegna e fa lievitare i costi, due punti critici per qualsiasi responsabile degli acquisti.

Strategie per ridurre al minimo gli allestimenti

La strategia più efficace per combattere questi problemi consiste nel lavorare il maggior numero possibile di elementi in un unico serraggio.

Abbracciare la lavorazione a 5 assi

È qui che la lavorazione a 5 assi diventa una svolta. Consentendo all'utensile da taglio di avvicinarsi al pezzo da cinque lati diversi senza doverlo bloccare nuovamente, possiamo completare pezzi molto complessi in una o due configurazioni. Per PTSMAKE, il nostro investimento nella tecnologia a 5 assi è fondamentale per la nostra capacità di fornire pezzi di alta precisione con tempi di consegna competitivi. Risolve direttamente il problema dell'accumulo di tolleranze e migliora l'efficienza complessiva.

Utilizzare sistemi modulari di allestimento e di pallet

Per le tirature di produzione, le attrezzature modulari su un sistema di pallet sono incredibilmente efficaci. Costruiamo l'attrezzatura e montiamo la materia prima su un pallet offline mentre la macchina è impegnata nel taglio di un altro pezzo. Quando la macchina è pronta, l'intero pallet viene caricato in modo rapido e preciso. Questo sistema garantisce un'elevata ripetibilità tra i pezzi e riduce drasticamente i tempi di fermo macchina, trasformando quello che potrebbe essere un allestimento di 30 minuti in un cambio di un minuto.

Nelle lavorazioni CNC complesse, la strategia di attrezzaggio è fondamentale per il successo. La geometria del pezzo influenza direttamente la progettazione dell'attrezzatura, mentre i setup multipli comportano rischi sia per la precisione che per l'efficienza. Progettando in modo proattivo i pezzi tenendo conto del serraggio, sfruttando la tecnologia a 5 assi per ridurre al minimo i setup e utilizzando sistemi di fissaggio intelligenti come i sistemi modulari, possiamo superare queste sfide. Questo approccio garantisce che anche i componenti più intricati siano lavorati secondo le specifiche, nei tempi previsti e senza errori costosi.

Strategie di finitura superficiale e tolleranza per parti complesse?

Vi è mai capitato di specificare le tolleranze più strette e la finitura a specchio di ogni elemento, per poi ricevere un preventivo che superava di gran lunga il vostro budget? Si tratta di un'insidia comune.

Per i pezzi complessi, una strategia efficace consiste nel bilanciare la funzione con la producibilità. Si dovrebbero applicare tolleranze strette e finiture superficiali fini solo alle superfici funzionali critiche. Questo approccio selettivo evita costi inutili e tempi di lavorazione più lunghi, riducendo al minimo le fasi di produzione aggiuntive.

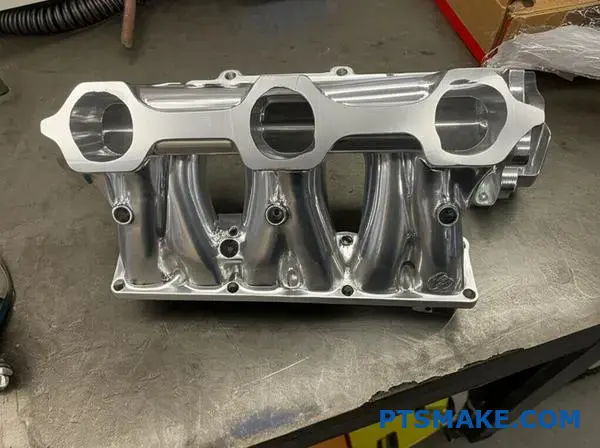

Il legame critico tra specifiche di progetto e costi

Nelle lavorazioni CNC complesse, la finitura superficiale e la tolleranza non sono solo numeri su un disegno, ma sono fattori di costo diretti. Più la geometria del pezzo è complessa, più diventa difficile ottenere una finitura fine e mantenere tolleranze strette su tutte le caratteristiche. Ad esempio, la lavorazione di una tasca profonda e stretta con una finitura molto liscia è molto più difficile della finitura di una semplice superficie piana. L'utensile ha un accesso limitato, l'evacuazione dei trucioli è difficile e le vibrazioni possono diventare un problema. È qui che diventa essenziale un approccio strategico.

Perché l'eccesso di tolleranza è un killer del budget

Uno dei problemi più comuni che riscontro è la "sovratolleranza", ovvero la definizione di tolleranze più strette di quelle effettivamente richieste dalla funzione del pezzo. Gli ingegneri spesso scelgono tolleranze strette per essere sicuri, ma questa cautela ha un prezzo elevato. Ogni livello di precisione richiede macchinari più avanzati, utensili specializzati, velocità di taglio più basse e ispezioni più frequenti. In alcuni dei nostri progetti passati a PTSMAKE, la riduzione di una tolleranza non critica da ±0,01 mm a ±0,05 mm ha ridotto il costo di lavorazione per quella caratteristica di oltre 50%. Si tratta di una semplice modifica che ha un impatto enorme. La chiave è chiedersi: "Questa tolleranza è veramente necessaria per il corretto funzionamento del pezzo?". Corretto metrologia6 è fondamentale, ma deve essere applicato dove aggiunge valore.

Ecco una panoramica semplificata di come la tolleranza può influire sui costi:

| Tolleranza (mm) | Costo relativo di lavorazione | Processo tipico |

|---|---|---|

| ±0.1 | 1x | Fresatura/Tornitura CNC standard |

| ±0.025 | 2.5x | Fresatura/tornitura fine CNC |

| ±0.01 | 5x | Rettifica / CNC di precisione |

| ±0.005 | 10x+ | Lappatura / Levigatura |

Come si può notare, se si restringe la tolleranza da uno standard di ±0,1 mm a una precisione di ±0,01 mm, il costo si quintuplica. Applicate sempre la regola "il più allentato possibile, il più stretto necessario".

Come i requisiti di finitura superficiale modellano il piano di produzione

La finitura superficiale, spesso specificata come media di rugosità (Ra), determina direttamente i processi di produzione necessari. Una finitura standard può essere accettabile per i componenti interni, ma un pezzo destinato al consumatore può richiedere una superficie molto più liscia ed esteticamente gradevole. Ottenere una finitura più fine non è una semplice regolazione, ma spesso richiede una sequenza di produzione completamente diversa.

Dalla lavorazione primaria alla post-lavorazione

Il viaggio di un pezzo non finisce sempre quando esce dalla macchina CNC. La finitura superficiale richiesta spesso determina ciò che accade successivamente. Un valore Ra più basso (finitura più liscia) richiede in genere avanzamenti più lenti, utensili da taglio più fini e più passaggi di finitura durante il processo CNC. Tuttavia, per finiture molto fini, le operazioni secondarie sono inevitabili.

Ad esempio, una richiesta di Ra di 1,6 µm potrebbe essere ottenuta con un'accurata fresatura CNC. Ma se il disegno richiede un Ra di 0,4 µm, il piano deve prevedere fasi di post-lavorazione come la rettifica o la lucidatura. Ogni fase aggiuntiva aggiunge tempo e costi al progetto. Di recente abbiamo lavorato a un progetto che prevedeva un complesso collettore per un sistema di fluidodinamica. I canali interni richiedevano una finitura molto liscia per garantire un flusso laminare, mentre le superfici esterne non funzionali andavano bene con una finitura standard come lavorata. Specificando finiture diverse per le varie caratteristiche, il cliente ha risparmiato notevoli costi senza compromettere le prestazioni.

Ecco come i requisiti di finitura superficiale possono influenzare la scelta del processo:

| Finitura superficiale (Ra µm) | Processi comuni richiesti | Esempio di caso d'uso |

|---|---|---|

| 3.2 - 6.3 | Lavorazione CNC standard | Componenti strutturali interni |

| 1.6 - 3.2 | Lavorazione CNC fine | Superfici di accoppiamento, alcune parti visibili |

| 0.8 - 1.6 | Rettifica, Granigliatura | Calzata di alta precisione, buona estetica |

| < 0.4 | Lappatura, lucidatura, levigatura | Componenti ottici, superfici dei cuscinetti |

La comprensione di questa relazione aiuta a progettare pezzi funzionali ed economici da produrre. Comunicando con il vostro partner di produzione, come noi di PTSMAKE, fin dalle prime fasi di progettazione, potrete allineare i vostri requisiti con i metodi di produzione più efficienti per la lavorazione CNC complessa.

Nelle lavorazioni CNC complesse, una strategia ponderata per la finitura superficiale e la tolleranza è fondamentale per gestire costi e tempi. Ricordate di applicare le specifiche più severe solo agli elementi critici che lo richiedono. Questo approccio selettivo evita la lavorazione eccessiva di superfici non essenziali, il che si traduce direttamente in un risparmio. Capire che i requisiti di finitura specifici impongono fasi aggiuntive, come la rettifica o la lucidatura, consente di creare progetti non solo funzionali, ma anche ottimizzati per l'efficienza produttiva e l'economicità.

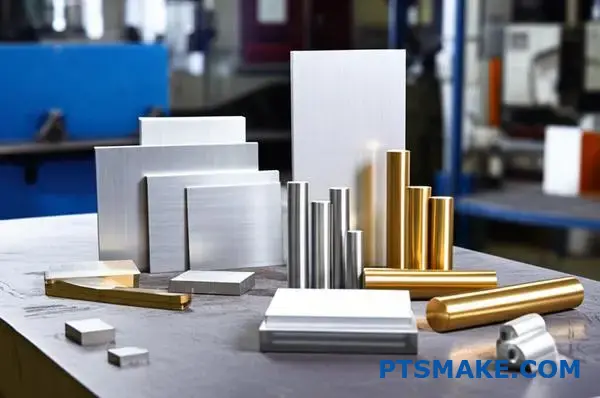

Impatto della selezione dei materiali sulla lavorazione CNC complessa?

Avete mai finalizzato un progetto con un materiale ad alte prestazioni, per poi scoprire che raddoppia i costi di lavorazione e i tempi di consegna? Questa discrepanza può far deragliare rapidamente anche i progetti meglio pianificati.

Le proprietà dei materiali, come la durezza, la lavorabilità e l'espansione termica, influenzano direttamente la fattibilità, i costi e i tempi necessari per una lavorazione CNC complessa. La scelta di un materiale in grado di bilanciare prestazioni e producibilità è fondamentale per raggiungere l'obiettivo di progetto senza sforare il budget o la tempistica.

Le proprietà fondamentali che influenzano i risultati della lavorazione

Quando si affronta un progetto di lavorazione CNC complesso, il materiale non è solo un elemento passivo, ma un partecipante attivo che determina l'intero processo. Tre proprietà, in particolare, hanno un impatto enorme su successo, costi e velocità. Comprenderle è il primo passo per prendere decisioni più intelligenti in materia di progettazione e produzione.

La durezza e il suo effetto a catena

La durezza del materiale è spesso la prima cosa che gli ingegneri considerano per le prestazioni, ma ha una relazione diretta e inversa con l'efficienza della lavorazione. Più il materiale è duro (come l'acciaio per utensili D2 o l'Inconel), più oppone resistenza all'utensile da taglio. Questo si traduce in:

- Aumento dell'usura degli utensili: Gli utensili si consumano più rapidamente, richiedendo sostituzioni più frequenti e facendo lievitare i costi degli utensili.

- Velocità e avanzamenti più lenti: Per evitare di rompere gli utensili e generare calore eccessivo, dobbiamo far funzionare le macchine più lentamente, il che aumenta direttamente il tempo di ciclo per pezzo.

- Forze di taglio più elevate: Questo può introdurre vibrazioni e deflessioni, rendendo più difficile il mantenimento di tolleranze strette su elementi delicati o complessi.

Nel caso di pezzi intricati e con dettagli fini, queste sfide si amplificano. Una fresa piccola che taglia acciaio temprato è la ricetta per un processo lento e costoso, con un alto rischio di rottura dell'utensile.

Valutazioni di lavorabilità come guida

La lavorabilità non riguarda solo la durezza. È una misura più ampia della facilità con cui un materiale può essere tagliato e tiene conto di fattori come la formazione di trucioli. Ad esempio, alcuni materiali più morbidi come l'acciaio inox 304 sono considerati "gommosi". Producono trucioli lunghi e filanti che possono avvolgere l'utensile e il pezzo, rovinando potenzialmente la finitura superficiale o rompendo la fresa. Una valutazione formale della lavorabilità, spesso confrontata con l'acciaio 1212, fornisce un buon punto di partenza per il confronto.

| Materiale | Grado di lavorabilità (circa) | Caratteristiche principali |

|---|---|---|

| Alluminio 6061-T6 | 90% | Eccellente lavorabilità, buon controllo del truciolo |

| Acciaio inox 304 | 45% | Gommoso, richiede un attrezzo/refrigerante specifico |

| SETTIMANA | 60% | Buono, ma sensibile all'accumulo di calore |

| Inconel 718 | 12% | Estremamente resistente, si indurisce rapidamente |

La sfida dell'espansione termica

Il calore è un sottoprodotto inevitabile della lavorazione. Quando l'utensile taglia il materiale, l'attrito genera calore che si trasferisce al pezzo. Questo provoca l'espansione del materiale. Il problema si pone quando si ha a che fare con tolleranze strette, poiché un materiale con un'alta coefficiente di espansione termica7 può spostarsi in modo significativo. Il pezzo potrebbe essere perfettamente conforme alle specifiche quando è caldo sulla macchina, ma una volta raffreddato a temperatura ambiente, può restringersi fuori tolleranza. Questo è particolarmente problematico per le materie plastiche come il Delrin e i metalli come l'alluminio. La gestione di questo problema richiede strategie avanzate come l'allagamento del refrigerante, i cicli di foratura e, a volte, anche l'eliminazione delle tensioni dopo la lavorazione, che aggiungono tempo e complessità al processo.

Un approccio strategico alla selezione dei materiali

Scegliere il materiale giusto non significa scegliere sempre quello più facile da lavorare. Si tratta di trovare il punto d'incontro tra i requisiti di prestazione e la producibilità. Una sovraspecificazione di un materiale può essere dannosa quanto una sottospecificazione. La chiave è fare un compromesso consapevole e informato.

Bilanciare prestazioni, costi e volumi

Nel nostro lavoro alla PTSMAKE, spesso guidiamo i clienti attraverso un processo decisionale che soppesa le esigenze applicative rispetto alla realtà produttiva. È utile pensarci in termini di una semplice matrice. Chiedetevi quali fattori non sono negoziabili e quali hanno una certa flessibilità.

| Priorità | Considerazioni esemplificative | Propensione al materiale |

|---|---|---|

| Orientato alle prestazioni | Deve resistere a calore estremo o a sostanze chimiche corrosive. Richiede la massima resistenza possibile. | Inconel, titanio, PEEK, acciai temprati. Preparatevi a costi di lavorazione più elevati. |

| Orientato ai costi | Un prototipo funzionale o un pezzo per un'applicazione non critica. | Alluminio 6061, ottone, delrin (acetale). Questi materiali offrono un grande valore e una facile lavorazione. |

| Approccio equilibrato | Ha bisogno di una buona resistenza alla corrosione e di una buona forza, ma anche il costo è un fattore importante. | Acciaio inox 303 (più lavorabile del 304), alluminio 7075. Buone opzioni intermedie. |

Classificando il driver principale del progetto, è possibile restringere la scelta dei materiali e avere una conversazione più produttiva con il partner di produzione. A volte, una leggera modifica al progetto può consentire di utilizzare un materiale più lavorabile, con un notevole risparmio di costi senza compromettere la funzionalità.

Quando considerare le alternative: Lavorazione a scarica elettrica (EDM)

A volte, la combinazione di materiale e geometria rende impraticabile la lavorazione CNC convenzionale. Ciò è particolarmente vero per le caratteristiche impossibili da creare con un utensile rotante. È allora che è necessario considerare processi alternativi.

Per le lavorazioni CNC complesse, la lavorazione a scarica elettrica (EDM) è un potente strumento del nostro arsenale. L'elettroerosione utilizza scintille elettriche controllate per erodere il materiale, offrendo vantaggi unici:

- Lavorazione di materiali ultraduri: Può tagliare qualsiasi materiale conduttivo, indipendentemente dalla sua durezza. Questo lo rende ideale per acciai da utensili temprati, titanio e leghe esotiche che sono brutali con gli utensili da taglio convenzionali.

- Creazione di angoli interni netti: Un utensile di fresatura è rotondo, quindi lascerà sempre un raggio in un angolo interno. L'elettroerosione è in grado di produrre angoli interni perfettamente affilati e squadrati.

- Lavorazione senza stress: Poiché l'elettrodo non tocca mai fisicamente il pezzo, non ci sono forze di taglio. Ciò consente di creare pareti estremamente sottili e caratteristiche delicate che si deformerebbero o si romperebbero sotto la pressione della fresatura.

Riconoscere i limiti di un processo e sapere quando applicarne un altro è un segno distintivo di un vero partner di produzione. Per alcune caratteristiche complesse, forzare una soluzione con il CNC è meno efficiente e più costoso che passare a un metodo più adatto come l'elettroerosione.

La selezione dei materiali è una decisione fondamentale nelle lavorazioni CNC complesse, che determina costi, tempi di consegna e fattibilità complessiva. Proprietà chiave come la durezza, la lavorabilità e l'espansione termica presentano sfide uniche che devono essere gestite. Un equilibrio strategico tra le prestazioni di un materiale e la sua facilità di lavorazione è essenziale per il successo. Per progetti con materiali estremamente duri o con caratteristiche impossibili da fresare, processi alternativi come l'elettroerosione offrono un percorso di produzione più efficace e spesso più economico.

Approcci economici a parti complesse lavorate con CNC.

State lottando per non far lievitare i costi della vostra complessa lavorazione CNC? Trovate che raggiungere un'elevata precisione significhi spesso sacrificare il vostro budget, costringendovi a difficili compromessi nella progettazione?

La chiave per una lavorazione CNC complessa ed efficace dal punto di vista dei costi risiede in una progettazione intelligente per la produzione (DFM). Consolidando le caratteristiche, standardizzando le dimensioni e riducendo al minimo le tolleranze strette, è possibile ridurre significativamente i tempi di programmazione, impostazione e lavorazione, abbassando direttamente il costo unitario senza compromettere la funzionalità essenziale.

Progettazione strategica per la produzione (DFM)

Una delle aree di maggiore impatto per il controllo dei costi è la fase di progettazione, molto prima che un blocco di metallo raggiunga la macchina. Secondo l'esperienza di PTSMAKE, alcuni principi fondamentali di DFM consentono di ottenere i risparmi più significativi per i pezzi complessi.

Consolidamento delle funzioni

Invece di progettare un assemblaggio di più parti semplici che devono essere fissate insieme, valutate se è possibile combinarle in un unico componente lavorato più complesso. Anche se il singolo pezzo può sembrare più complesso, questo approccio elimina i costi associati alla produzione di più componenti, alla gestione di una distinta base più ampia e, soprattutto, alla manodopera e al tempo necessari per l'assemblaggio. Inoltre, può migliorare la resistenza e l'accuratezza complessiva del prodotto finale, eliminando i potenziali punti di rottura o di disallineamento tra le parti separate.

Il potere della standardizzazione

Gli ingegneri amano la creatività, ma quando si tratta di costi, la standardizzazione è la migliore amica. Attenersi alle dimensioni standard delle punte, alle specifiche delle filettature e ai raggi degli utensili significa poter utilizzare utensili di serie. Ogni volta che un progetto richiede un utensile personalizzato, si aggiungono costi e tempi di consegna per l'approvvigionamento degli utensili e per le procedure di configurazione specifiche. Ad esempio, progettare tasche con raggi d'angolo che corrispondono alle dimensioni standard delle frese (ad esempio, 3 mm, 6 mm, 10 mm) è molto più efficiente che specificare un raggio non standard di 4,75 mm che richiederebbe un utensile personalizzato o un processo di lavorazione più lento. Questo dettaglio apparentemente piccolo ha un grande impatto sul tempo di ciclo complessivo.

Tolleranze: Il fattore di costo nascosto

Le tolleranze inutilmente strette sono forse la causa principale dell'aumento dei costi nelle lavorazioni CNC complesse. Ogni dimensione su un disegno dovrebbe essere messa in discussione: "È davvero bisogno di essere così precisi?". La relazione tra tolleranza e costo non è lineare, ma esponenziale. Allentare una tolleranza non critica può ridurre drasticamente i tempi di lavorazione, l'usura degli utensili e i requisiti di ispezione. Una corretta comprensione di Dimensionamento e tolleranza geometrica8 aiuta a definire chiaramente quali caratteristiche sono critiche e quali no.

La tabella seguente, basata sui dati dei progetti da noi gestiti, illustra come il restringimento delle tolleranze influisca sullo sforzo di lavorazione.

| Livello di tolleranza | Tempo di lavorazione relativo | Impatto relativo dei costi |

|---|---|---|

| Standard (±0,1 mm) | 1x | Base |

| Stretto (±0,025 mm) | 2.5x | Aumento significativo |

| Molto stretto (±0,01 mm) | 5x+ | Aumento esponenziale |

Come si può notare, la semplice richiesta di una maggiore precisione laddove non è richiesta dal punto di vista funzionale può raddoppiare o triplicare i costi.

Bilanciare complessità, volume e costi

Per prendere decisioni informate durante la fase di progettazione è necessario comprendere chiaramente i compromessi tra tre fattori fondamentali: la complessità del pezzo, il volume che si intende produrre e il costo unitario risultante. Questi elementi sono interconnessi e l'ottimizzazione di uno di essi ha spesso un impatto sugli altri.

Il rapporto complessità-costo

Quando la complessità di un pezzo aumenta - attraverso geometrie intricate, superfici multiple o la necessità di una lavorazione a 5 assi - il costo per pezzo naturalmente aumenta. Ciò è dovuto a diversi fattori:

- Tempo di programmazione: I pezzi più complessi richiedono un tempo di programmazione CAM significativamente maggiore.

- Installazione e allestimento: Possono essere necessarie attrezzature personalizzate per tenere il pezzo in modo sicuro e preciso per varie operazioni.

- Tempo di lavorazione: Gli elementi complessi spesso richiedono velocità di taglio più basse, utensili più piccoli e un maggior numero di riposizionamenti della macchina, che allungano il tempo di ciclo per pezzo.

- Ispezione: La verifica di geometrie complesse e tolleranze ristrette richiede apparecchiature di ispezione più avanzate (come una CMM) e più tempo per i tecnici del controllo qualità.

Per i prototipi e i bassi volumi, questi costi iniziali sono distribuiti su pochissime unità, rendendo il costo per pezzo molto elevato.

Come il volume di produzione cambia l'equazione

Le economie di scala giocano un ruolo fondamentale nelle lavorazioni CNC complesse. Sebbene i costi iniziali di impostazione e programmazione siano elevati, si tratta di spese una tantum. Con l'aumento del volume di produzione, questi costi vengono ammortizzati su un numero maggiore di pezzi, facendo diminuire notevolmente il costo unitario.

Questa tabella mostra una ripartizione semplificata dell'impatto del volume sulla distribuzione dei costi:

| Volume di produzione | Impatto dei costi di installazione | Impatto dei costi di lavorazione | Costo unitario |

|---|---|---|---|

| 1-10 parti (prototipo) | Molto alto | Alto | Molto alto |

| 100-500 Parti (Low-Vol) | Medio | Medio | Moderato |

| Oltre 1000 parti (produzione) | Basso | Ottimizzato | Basso |

Per i progetti ad alto volume, potrebbe essere conveniente investire in attrezzature più avanzate o in utensili ottimizzati che riducano il tempo di ciclo, una strategia che non avrebbe senso per una manciata di pezzi.

Prendere decisioni informate in anticipo

Il momento migliore per bilanciare questi fattori è all'inizio del processo di progettazione. È qui che la collaborazione con un produttore come PTSMAKE offre un valore immenso. Prima di finalizzare un progetto, ponetevi delle domande critiche:

- Ogni caratteristica di questo componente è necessaria dal punto di vista funzionale?

- È possibile allentare questa tolleranza senza compromettere le prestazioni o la vestibilità?

- Esiste una geometria più semplice che possa ottenere lo stesso risultato?

- In che modo il volume di produzione previsto influenzerà le mie scelte in termini di materiali e design?

Rispondendo a queste domande, è possibile orientare la progettazione verso una soluzione non solo funzionale, ma anche ottimizzata per l'efficienza produttiva fin dall'inizio.

In breve, per ottenere una lavorazione CNC complessa economicamente vantaggiosa non è tanto necessario tagliare gli angoli, quanto piuttosto prendere decisioni intelligenti e informate in anticipo. Applicando i principi del DFM, come il consolidamento delle caratteristiche, l'uso di dimensioni standard e la valutazione critica di ogni tolleranza, è possibile ridurre le spese. La comprensione dei compromessi tra complessità e volume di produzione consente di progettare pezzi ottimizzati per le esigenze di budget e di prestazioni. La collaborazione tempestiva con il partner di produzione è fondamentale per ottenere questi risparmi significativi e garantire il successo del progetto.

Errori comuni di progettazione da evitare nella lavorazione CNC complessa?

Vi è mai capitato di progettare un pezzo complesso che sembrava perfetto al CAD, per poi trovarvi di fronte a un'impennata dei costi di produzione o a ritardi imprevisti? Il problema risiede spesso in piccoli dettagli di progettazione trascurati prima dell'inizio della produzione.

Gli errori più comuni nelle lavorazioni CNC complesse riguardano la sovraspecificazione delle tolleranze, la progettazione di elementi difficili o impossibili da lavorare e la mancata considerazione dell'accesso agli utensili. La correzione tempestiva di questi errori migliora la producibilità, riduce i costi e garantisce una qualità superiore del pezzo finale.

L'alto costo della precisione non necessaria

Uno dei problemi più frequenti che riscontriamo nei progetti di PTSMAKE è la sovraspecificazione delle tolleranze. Gli ingegneri, puntando alla perfezione, spesso applicano tolleranze estremamente strette su un intero pezzo. Sebbene la precisione sia l'obiettivo di una lavorazione CNC complessa, non tutte le caratteristiche richiedono lo stesso livello di accuratezza. L'applicazione di una tolleranza generalizzata di ±0,001 pollici a superfici non critiche può far lievitare drasticamente i costi senza aggiungere alcun valore funzionale.

Perché questo accade? Il raggiungimento di tolleranze più strette richiede impostazioni più accurate, velocità della macchina più basse, utensili specializzati e processi di controllo qualità più intensivi. Ad esempio, un'operazione di fresatura standard può essere rapida ed economica, ma per ottenere una tolleranza ultra-rigida potrebbe essere necessaria una fase finale di rettifica o più cicli di ispezione con l'ausilio di strumenti avanzati. Metrologia9 attrezzature. Il tempo macchina e la manodopera aggiuntivi si traducono direttamente in costi più elevati e tempi di consegna più lunghi. Il segreto è applicare tolleranze strette solo quando sono necessarie dal punto di vista funzionale, ad esempio sulle superfici di accoppiamento, sui fori dei cuscinetti o sulle caratteristiche di allineamento critiche. Per tutte le altre superfici, specificare una tolleranza più standard e meno rigida renderà la produzione del pezzo molto più economica.

Progettare funzioni che sfidano la fisica

Un altro ostacolo comune è la progettazione di caratteristiche teoricamente possibili in ambiente CAD, ma impraticabili o impossibili da creare su una macchina CNC. Questi progetti spesso ignorano i limiti fisici degli utensili da taglio e della cinematica della macchina.

Angoli interni affilati non realistici

Un esempio classico è la progettazione di angoli interni a 90 gradi. Le frese standard sono cilindriche, quindi lasciano sempre un raggio in un angolo interno. Creare un angolo perfettamente affilato è impossibile con un utensile di fresatura standard. Anche se tecniche come l'elettroerosione (Electrical Discharge Machining) possono ottenere questo risultato, aggiungono un processo completamente separato e costoso. Un approccio molto migliore consiste nel progettare un piccolo raggio, o filetto, in tutti gli angoli interni. Il raggio deve essere leggermente più grande del raggio dell'utensile da taglio che si intende utilizzare.

Il problema delle tasche strette e profonde

Anche le tasche o i canali stretti e profondi rappresentano una sfida importante. La lavorazione di questi elementi richiede un utensile da taglio lungo e sottile. Tali utensili sono soggetti a deflessione, vibrazioni (chatter) e rotture, che compromettono la finitura superficiale e la precisione dimensionale. Come regola generale, la profondità di una tasca non dovrebbe essere superiore a quattro-sei volte il diametro dell'utensile da taglio. Se una tasca profonda è inevitabile, si possono prendere in considerazione alternative di progettazione come l'allargamento della tasca per consentire un utensile più robusto o la progettazione del pezzo come due componenti separati che possono essere assemblati in seguito.

| Errore comune | Perché è un problema | Alternativa producibile |

|---|---|---|

| Tolleranze strette della coperta | Aumenta il tempo macchina, l'usura degli utensili e i costi di ispezione. | Applicare tolleranze strette solo agli elementi critici. |

| Angoli interni affilati | Gli utensili standard sono rotondi; richiede un processo secondario e costoso. | Progettare un piccolo raggio (filetto) in tutti gli angoli interni. |

| Tasche strette e profonde | La deflessione e le vibrazioni dell'utensile portano a una finitura scadente e all'imprecisione. | Allargare la tasca o ridurre il rapporto profondità/diametro. |

Dimenticare lo strumento necessario per arrivare a destinazione

Un elemento ben progettato è inutile se l'utensile da taglio non può raggiungerlo fisicamente per lavorarlo. L'accesso all'utensile è un aspetto fondamentale del Design for Manufacturability (DFM) che è sorprendentemente facile da trascurare, soprattutto nei pezzi con geometrie complesse. Ogni superficie da lavorare deve avere un percorso chiaro e senza ostacoli per l'utensile da taglio e il suo supporto.

Caratteristiche nascoste e sottosquadri problematici

Le caratteristiche situate in cavità profonde o bloccate da altre pareti possono essere impossibili da lavorare con le configurazioni standard a 3 o addirittura a 5 assi. Un esempio comune è il sottosquadro, un elemento che non può essere lavorato dall'alto verso il basso. Anche se utensili speciali come le frese lollipop o T-slot possono creare alcuni sottosquadri, hanno dei limiti e aggiungono complessità e costi significativi. In molti progetti passati, abbiamo scoperto che è più efficace riprogettare il pezzo per eliminare il sottosquadro. Ciò potrebbe comportare la suddivisione di un singolo componente complesso in due parti più semplici che vengono successivamente fissate insieme. Questo approccio non solo risolve il problema dell'accesso, ma spesso semplifica l'intero processo di produzione.

I pericoli delle pareti sottili e delle caratteristiche disordinate

Un altro problema legato all'accesso è la progettazione di pareti troppo sottili. Le pareti sottili mancano di rigidità e possono vibrare o deviare sotto la pressione dell'utensile da taglio, causando imprecisioni dimensionali e una scarsa finitura superficiale. In alcuni casi, possono persino rompersi durante la lavorazione. In genere si consiglia uno spessore minimo della parete in base al materiale e alle dimensioni complessive del pezzo, ma un buon punto di partenza è evitare pareti più sottili di 0,8 mm (0,03 pollici) per i metalli. Allo stesso modo, posizionare gli elementi troppo vicini tra loro può impedire all'utensile di inserirsi tra di essi. Lasciare sempre uno spazio adeguato intorno agli elementi per il diametro dell'utensile da taglio e del suo supporto. Pensare al percorso dell'utensile durante la fase di progettazione è fondamentale per ottenere risultati di successo nelle lavorazioni CNC complesse.

| Problema di accesso | Sfida di lavorazione | Soluzione di design |

|---|---|---|

| Caratteristiche ostruite | L'utensile non riesce a raggiungere la superficie per tagliarla. | Garantire un percorso chiaro per l'utensile; semplificare la geometria. |

| Sottotagli | Richiede utensili speciali e costosi e percorsi macchina complessi. | Riprogettare per eliminare il sottosquadro o dividere il pezzo. |

| Pareti sottili | Vibrazioni, deviazioni e potenziali rotture durante la lavorazione. | Aumentare lo spessore delle pareti per garantire la rigidità. |

| Caratteristiche affollate | Spazio insufficiente per l'inserimento dell'utensile tra gli elementi. | Aumentare la distanza tra elementi adiacenti. |

Evitare gli errori di progettazione più comuni è fondamentale per una lavorazione CNC complessa ed efficiente. Specificando le tolleranze solo dove necessario, è possibile ridurre significativamente i costi. La progettazione di caratteristiche producibili, come l'aggiunta di raggi agli angoli interni e l'eliminazione di tasche strette e profonde, evita i ritardi di produzione. E soprattutto, considerare sempre l'accesso agli utensili garantisce la possibilità di realizzare fisicamente il progetto. Pensare al processo di produzione fin dall'inizio porta a pezzi migliori e più economici e a un'esperienza di produzione più fluida.

Linee guida di progettazione per gli ingegneri: Garantire la producibilità e le prestazioni.

Vi è mai capitato di finalizzare il progetto di un pezzo complesso, per poi ritrovarvi con un preventivo di produzione inaspettatamente alto o con un rapporto che vi dice che il pezzo non è lavorabile? Questo divario tra progetto e realtà causa frustranti ritardi e sforamenti di budget.

Per garantire la producibilità e le prestazioni delle lavorazioni CNC complesse, gli ingegneri devono integrare i principi del Design for Manufacturability (DFM), collaborare tempestivamente con i fornitori e utilizzare la simulazione e la prototipazione per convalidare i progetti prima di impegnarsi nella produzione su scala reale.

Principi fondamentali di DFM per parti complesse

Il Design for Manufacturability (DFM) è la pratica di progettare i prodotti in modo da renderli facili ed economici da produrre. Per le lavorazioni CNC complesse, questo non significa semplificare il progetto fino a comprometterne la funzione. Significa invece fare scelte intelligenti che rispettino le realtà del processo di lavorazione. Si tratta di lavorare con il processo, non contro di esso. Nei progetti passati di PTSMAKE, abbiamo visto come piccoli aggiustamenti della DFM possano portare a significativi risparmi di costi e di tempo senza alterare le prestazioni fondamentali del pezzo.

Tolleranza consapevole

Non tutte le superfici necessitano di una tolleranza affilata come un rasoio. La sovratolleranza è una delle cause più comuni di costi inutili. Le tolleranze più strette richiedono impostazioni di macchina più precise, velocità di taglio più basse, cambi di utensili più frequenti e controlli di qualità approfonditi. Il segreto è applicare tolleranze strette solo nei casi critici dal punto di vista funzionale. Per le caratteristiche non critiche, l'uso di tolleranze standard può ridurre drasticamente i tempi e i costi di lavorazione. Abbiamo scoperto che ridurre la tolleranza da ±0,01 mm a ±0,05 mm su una superficie non accoppiata può talvolta dimezzare il costo di quella specifica caratteristica.

Accesso agli utensili e raggi

Pensate a come un utensile da taglio accederà fisicamente al materiale da rimuovere. Le tasche profonde con piccoli angoli interni sono una sfida classica. Le frese standard sono rotonde, quindi lasceranno sempre un raggio in un angolo interno. Specificare un angolo interno a 90 gradi perfettamente affilato è impossibile senza processi secondari come l'elettroerosione. È preferibile progettare angoli interni con un raggio leggermente superiore a quello dell'utensile da taglio. Una buona regola è che il raggio dell'angolo sia pari ad almeno 1/8 della profondità della cavità. In questo modo si ottiene un utensile più rigido e più corto, che riduce le vibrazioni e migliora la finitura superficiale. Dimensionamento e tolleranza geometrica10 è il linguaggio utilizzato per definire con precisione queste caratteristiche.

Spessore della parete e rapporti di caratteristiche

Per i pezzi che richiedono un'ampia asportazione di materiale, le pareti sottili possono rappresentare un problema. Sono soggette a vibrazioni (chatter) durante la lavorazione, che possono portare a una scarsa finitura superficiale e a imprecisioni dimensionali. Possono anche deformarsi a causa delle sollecitazioni indotte dal processo.

| Caratteristica | Linea guida raccomandata | Motivo |

|---|---|---|

| Spessore minimo della parete | > 0,8 mm per i metalli, > 1,5 mm per le plastiche | Previene vibrazioni, deformazioni e rotture di utensili. |

| Rapporto profondità/diametro del foro | < 10:1 | I fori più profondi causano problemi di evacuazione dei trucioli e di flusso del refrigerante. |

| Rapporto d'aspetto (altezza:larghezza) delle caratteristiche | < 4:1 | Gli elementi alti e sottili sono instabili e difficili da lavorare con precisione. |

Seguendo queste linee guida si ottiene un pezzo più robusto, in grado di resistere alle forze di una complessa lavorazione CNC.

Il valore della collaborazione e della convalida

Un ottimo progetto sulla carta è solo metà della battaglia. Per dare vita a quel progetto in modo efficiente sono necessari un lavoro di squadra e una verifica. I progetti di maggior successo a cui ho lavorato prevedono una forte partnership tra l'ingegnere progettista e il team di produzione fin dall'inizio. Questo approccio collaborativo permette di scoprire potenziali problemi molto prima che diventino costosi in officina. Trasforma il processo di produzione da semplice servizio a vantaggio strategico.

Coinvolgimento precoce dei fornitori (ESI)

Non aspettate che il vostro progetto sia "definitivo" per parlare con il vostro partner di produzione. Coinvolgere un fornitore come PTSMAKE durante la fase concettuale consente di accedere a un'ampia esperienza pratica. Possiamo rivedere i progetti iniziali e offrire un feedback sulla selezione dei materiali, sulle strategie di tolleranza e sulla geometria degli elementi che potrebbero migliorare la producibilità. Ad esempio, un cliente ci ha portato un progetto per un alloggiamento in alluminio che richiedeva una fresatura profonda. Suggerendo una piccola modifica ai raggi interni degli angoli e aggiungendo un leggero angolo di sformoAbbiamo aiutato a ridurre il tempo di lavorazione previsto di oltre 30%, un risparmio che è andato direttamente a beneficio dei loro profitti. Questo dialogo precoce è fondamentale per ottimizzare i pezzi destinati a lavorazioni CNC complesse.

Prototipazione per la verifica fisica

La simulazione è potente, ma non c'è niente di meglio che tenere in mano un pezzo fisico. La prototipazione è una fase di validazione essenziale. Permette di:

- Prova di forma e vestibilità: Verificate il modo in cui il vostro pezzo interagisce con gli altri componenti di un assieme.

- Convalidare la scelta del materiale: Assicurarsi che il materiale scelto soddisfi i requisiti funzionali di resistenza, peso e durata.

- Eseguire i test funzionali: Sottoporre il pezzo a condizioni reali per verificarne le prestazioni prima di investire in utensili di produzione.

Spesso consigliamo un processo di prototipazione in più fasi. Si inizia con un modello stampato in 3D a basso costo per i primi controlli di forma e adattamento, per poi passare a un prototipo funzionale lavorato a CNC utilizzando il materiale di produzione finale. Questo approccio iterativo riduce i rischi dell'intero progetto.

Utilizzo della simulazione per prevedere i risultati

Prima di tagliare qualsiasi materiale, il software di simulazione può fornire indicazioni incredibili. L'analisi a elementi finiti (FEA) può prevedere come un pezzo reagirà alle sollecitazioni, alle vibrazioni e ai carichi termici, aiutandovi a ottimizzare il progetto in termini di resistenza, riducendo al minimo il peso. La simulazione della produzione assistita da computer (CAM) mostra gli esatti percorsi utensile che la macchina CNC seguirà. La utilizziamo internamente per identificare potenziali collisioni di utensili, stimare i tempi di ciclo e garantire che la macchina sia in grado di creare ogni elemento come progettato. Per gli ingegneri, fornire al produttore i propri risultati FEA può anche accelerare il processo di feedback DFM.

La padronanza della progettazione per le lavorazioni CNC complesse si basa su un approccio pratico e lungimirante. Si tratta di fare scelte intelligenti basate sui principi della DFM, come la tolleranza consapevole e la geometria favorevole agli utensili. Ma soprattutto, si tratta di trasformare il rapporto di produzione in una partnership attraverso una collaborazione precoce con i fornitori. Convalidando i progetti con simulazioni e prototipi fisici, si colma il divario critico tra l'idea e il prodotto finale ad alte prestazioni ed economicamente vantaggioso, assicurando che la vostra visione diventi una realtà producibile.

Sbloccate il successo delle lavorazioni CNC complesse con l'esperienza di PTSMAKE

Siete pronti a padroneggiare una lavorazione CNC complessa e a ottimizzare il vostro prossimo progetto? Inviate oggi stesso la vostra richiesta di offerta a PTSMAKE e sperimentate la precisione, l'efficienza e il supporto di esperti dal prototipo alla produzione. I nostri specialisti aiutano a ridurre i costi e a fornire risultati eccezionali per le vostre sfide produttive più difficili: iniziamo!

Fate clic per capire come gli assi di una macchina incidano direttamente sulla complessità e sul costo della progettazione del vostro pezzo. ↩

Scoprite come la scelta del giusto riferimento dell'origine può semplificare notevolmente il processo di lavorazione e migliorare la precisione del pezzo finale. ↩

Scoprite la fisica che sta alla base di queste dannose vibrazioni degli utensili e come attenuarle nei vostri progetti. ↩

Scoprite come questo principio ingegneristico influisce sulla durata dei pezzi e come progettare per contrastarlo. ↩

Capire come la definizione e l'uso corretto delle origini garantisca l'accuratezza dei pezzi in tutte le operazioni di produzione. ↩

Per saperne di più sulla scienza della misurazione e su come garantire che i vostri pezzi soddisfino le specifiche esatte. ↩

Scoprite come questa proprietà cruciale influisce sulla precisione ed esplorate le strategie per gestirla nei vostri progetti. ↩

Imparate a usare questo linguaggio simbolico sui disegni di ingegneria per comunicare con precisione i requisiti funzionali e ridurre l'ambiguità della produzione. ↩

Esplorate i principi della metrologia per capire meglio come vengono misurate e verificate le tolleranze nella produzione di precisione. ↩

Esplorate il GD&T per imparare a definire con precisione e a comunicare l'intento progettuale funzionale sui vostri disegni di ingegneria. ↩