I produttori di piccoli lotti si trovano di fronte a una scelta difficile: aspettare mesi per ottenere attrezzature costose o scendere a compromessi sulla precisione con metodi alternativi. Questo divario tra il prototipo e la produzione di massa crea ritardi, aumenta i costi e limita la flessibilità di progettazione quando ne avete più bisogno.

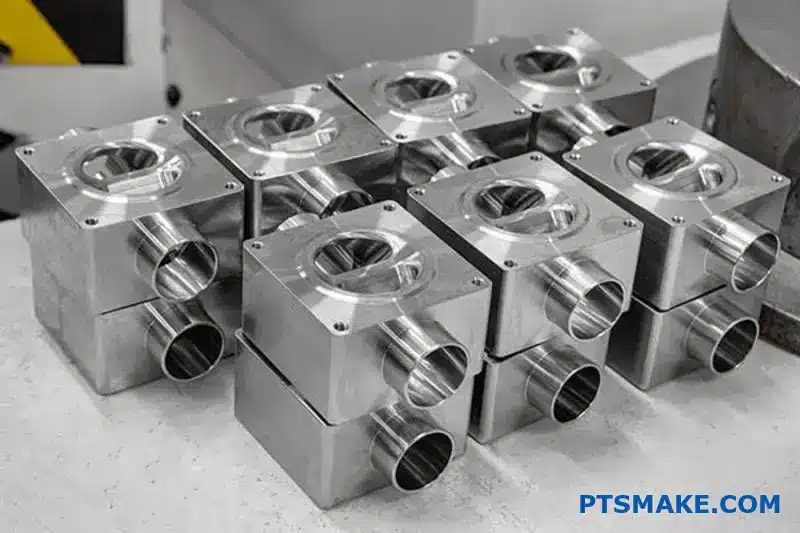

La lavorazione CNC a basso volume colma il divario tra la prototipazione e la produzione di massa, fornendo pezzi di precisione in quantità da 10 a 10.000 pezzi con tempi di consegna più rapidi e costi iniziali inferiori rispetto ai metodi di produzione tradizionali.

Questo approccio produttivo ha trasformato il modo in cui le aziende portano i prodotti sul mercato. In PTSMAKE, ho lavorato con clienti che hanno ridotto i cicli di sviluppo dei loro prodotti utilizzando 40% CNC a basso volume per la produzione di ponti. Questa tecnologia offre qualcosa di unico: la precisione della lavorazione CNC senza gli elevati costi di allestimento degli utensili per la produzione di massa. Sia che stiate testando la domanda del mercato, producendo componenti personalizzati o gestendo prodotti stagionali, la comprensione della lavorazione CNC a basso volume può dare alla vostra azienda un vantaggio competitivo nei mercati in rapida evoluzione di oggi.

I principali vantaggi della lavorazione CNC a basso volume per la produzione moderna?

Vi siete mai sentiti intrappolati dai costi elevati degli utensili e dai lunghi tempi di consegna per un piccolo lotto di pezzi personalizzati, bloccando lo slancio e la spinta innovativa del vostro progetto?

La lavorazione CNC a basso volume offre un'impareggiabile flessibilità di produzione, rapidità di esecuzione e convenienza per i piccoli lotti. Questo metodo consente alle aziende di accelerare le iterazioni di progettazione, ridurre il time-to-market, minimizzare i rischi di magazzino e adattarsi rapidamente alle richieste del mercato, diventando una pietra miliare dello sviluppo dei prodotti moderni.

Il panorama produttivo moderno richiede velocità e agilità. Sono finiti i tempi in cui un'azienda poteva permettersi di passare mesi a sviluppare un singolo prototipo o a impegnarsi in una produzione massiccia basata su ipotesi non dimostrate. È qui che la lavorazione CNC a basso volume è davvero brillante, in quanto funge da ponte tra i concetti iniziali e i prodotti pronti per il mercato. Cambia radicalmente il modo di affrontare lo sviluppo del prodotto.

Liberare la vera flessibilità di produzione

A differenza dello stampaggio a iniezione, che richiede un notevole investimento iniziale in stampi, la lavorazione CNC è un processo di produzione digitale diretto. Il file CAD è l'unico strumento necessario per iniziare. Questa natura "senza utensili" offre un'incredibile flessibilità. Se un progetto richiede una piccola modifica o una revisione completa, è sufficiente aggiornare il file digitale. Non ci sono costose modifiche allo stampo o cancellazioni. Inoltre, questa flessibilità si estende anche ai materiali. Alla PTSMAKE, passiamo spesso dalla lavorazione dell'alluminio per un prototipo leggero un giorno a quella del PEEK per un pezzo finale ad alte prestazioni il giorno successivo, il tutto utilizzando la stessa attrezzatura. Questa capacità di testare facilmente materiali diversi è preziosa durante la fase di ricerca e sviluppo.

Accelerare il time-to-market

Nell'ambiente competitivo di oggi, la velocità è tutto. La produzione di bassi volumi abbrevia notevolmente il ciclo di sviluppo del prodotto, consentendovi di portarlo più rapidamente nelle mani dei clienti.

Dal file digitale alla parte fisica

Il processo è straordinariamente snello. Una volta ricevuto il modello 3D, il nostro software CAM genera i percorsi utensile e le macchine possono iniziare a tagliare il materiale in poche ore. Questa efficienza consente di avere tra le mani un prototipo funzionale o un piccolo lotto di pezzi di qualità di produzione nel giro di pochi giorni, non di settimane o mesi. Questo rapido ciclo di feedback è fondamentale per convalidare i progetti e prendere rapidamente decisioni informate.

Il rapporto costo-efficacia dei piccoli lotti

Uno degli ostacoli più significativi nella produzione tradizionale è l'economia di scala. Spesso non è finanziariamente conveniente produrre una piccola quantità di pezzi. La lavorazione CNC a basso volume capovolge questo modello eliminando il principale fattore di costo: l'attrezzaggio. Senza la necessità di uno stampo costoso, il costo per pezzo rimane ragionevole anche per una singola unità. Questo approccio "pay-as-you-go" riduce al minimo il rischio finanziario e libera il capitale che altrimenti verrebbe immobilizzato in attrezzature e scorte in eccesso. Potete ordinare esattamente ciò che vi serve, quando vi serve.

| Caratteristica | Lavorazione CNC a basso volume | Produzione di massa tradizionale |

|---|---|---|

| Costo iniziale degli utensili | Nessuno / Molto basso | Da alto a molto alto |

| Tempi di consegna (primo articolo) | Giorni | Settimane o mesi |

| Flessibilità del design | Alto (facilmente modificabile) | Basso (costoso da cambiare) |

| Dimensione ideale del lotto | 1 - 10.000+ unità | Oltre 10.000 unità |

La libertà di iterare e innovare

L'innovazione raramente avviene in un'unica fase: è un processo di perfezionamento continuo. La lavorazione a basso volume supporta perfettamente questo processo iterativo. È possibile produrre una prima versione, testarla in un'applicazione reale, raccogliere feedback e quindi lavorare una versione migliorata. Questo ciclo può essere ripetuto in modo rapido e conveniente. Permette agli ingegneri di fallire velocemente, imparare e arrivare a un progetto ottimizzato senza sforare il budget. Garantisce inoltre che gli elementi critici del progetto, regolati da standard quali Dimensionamento e tolleranza geometrica (GD&T)[^1], vengono perfezionati prima di passare alla produzione su larga scala.

Industrie che sfruttano la lavorazione CNC a basso volume.

Vi è mai capitato di aver bisogno di un piccolo lotto di pezzi altamente specializzati, ma di essere quotati per utensili di produzione di massa? Questo spesso lascia i progetti innovativi bloccati prima ancora di iniziare.

La lavorazione CNC a basso volume è un processo di produzione fondamentale per settori come quello aerospaziale, automobilistico, medico, elettronico e dei macchinari industriali. Consente la prototipazione rapida, la creazione di pezzi personalizzati e la produzione di ponti senza i costi elevati della produzione di massa tradizionale.

La produzione a basso volume non è una soluzione unica; il suo valore è altamente specifico per le esigenze di ciascun settore. Alcuni settori traggono vantaggio dalla sua capacità di fornire precisione e velocità senza dover ricorrere a utensili su larga scala. Vediamo alcuni di quelli in cui questo impatto è più profondo.

Aerospaziale e difesa

Nel settore aerospaziale non c'è spazio per gli errori. Ogni componente, da una semplice staffa a una complessa pala di turbina, deve soddisfare standard incredibilmente severi. La lavorazione CNC a basso volume è essenziale per diversi motivi. In primo luogo, è perfetta per creare prototipi di nuovi progetti che necessitano di test rigorosi. In secondo luogo, viene utilizzata per la produzione di maschere e dispositivi che tengono i pezzi durante l'assemblaggio, che spesso sono unici per uno specifico modello di aereo.

Ad esempio, un team potrebbe aver bisogno di una dozzina di alloggiamenti personalizzati per un nuovo sistema avionico. La creazione di uno stampo sarebbe incredibilmente costosa e lunga. Invece, possiamo lavorare questi pezzi direttamente da un blocco di alluminio o titanio di grado aerospaziale. Questo processo garantisce che i pezzi abbiano il rapporto forza-peso richiesto e possano resistere a condizioni estreme. I materiali utilizzati devono avere prestazioni prevedibili sotto sforzo e la lavorazione da un blocco solido di materiale certificato garantisce questa integrità. Questo metodo consente anche di effettuare iterazioni rapide del progetto, un'esigenza comune durante la fase di sviluppo. La capacità di apportare piccole modifiche e produrre un nuovo lotto di pezzi in pochi giorni, non in mesi, è inestimabile. È un livello di agilità che la produzione tradizionale non può offrire per piccole quantità. Spesso vediamo progetti che richiedono un alto livello di materiale per la produzione di pezzi. biocompatibilità1un fattore che la lavorazione gestisce in modo eccezionale mantenendo la purezza del materiale.

Produzione di dispositivi medici

L'industria medica condivide l'esigenza di precisione del settore aerospaziale, ma aggiunge il requisito critico della sicurezza umana. La lavorazione CNC a basso volume è una pietra miliare dello sviluppo di dispositivi medici. Si pensi agli strumenti chirurgici, agli impianti ortopedici e ai componenti per le apparecchiature diagnostiche. Molti di questi prodotti sono realizzati in quantità relativamente ridotte.

Impianti personalizzati

Un paziente potrebbe aver bisogno di una protesi d'anca personalizzata o di una placca ossea specifica per la sua anatomia. È impossibile produrli in serie. Utilizzando la lavorazione CNC, possiamo prendere i dati della TAC del paziente e creare un modello 3D, per poi fabbricare un impianto perfettamente adatto in materiali come il titanio o il PEEK. Questo livello di personalizzazione migliora notevolmente i risultati dei pazienti.

Prototipazione e test

Prima che un nuovo strumento chirurgico venga approvato, viene sottoposto a numerose modifiche di progettazione. Ingegneri e chirurghi hanno bisogno di tenere fisicamente in mano e testare diverse versioni. La lavorazione CNC a basso volume consente ad aziende come la PTSMAKE di produrre una manciata di prototipi da valutare. In base al loro feedback, possiamo perfezionare rapidamente il progetto e produrre un'altra serie. Questo processo iterativo è essenziale per creare dispositivi medici sicuri ed efficaci.

| Industria | Materiali comuni | Requisito chiave | Esempio di parte |

|---|---|---|---|

| Aerospaziale | Titanio, Inconel, alluminio 7075 | Estremo rapporto forza-peso | Alloggiamento per avionica |

| Medico | PEEK, acciaio inox 316L, titanio | Biocompatibilità, sterilizzabilità | Guida chirurgica |

Al di là dei mondi ad alto rischio dell'aerospaziale e della medicina, la lavorazione CNC a basso volume offre vantaggi critici alle industrie che bilanciano l'innovazione con le richieste del mercato. Questi settori si affidano alla velocità, alla personalizzazione e alla capacità di cambiare senza incorrere in costi enormi. È qui che la flessibilità della produzione di pezzi in lotti più piccoli si fa sentire.

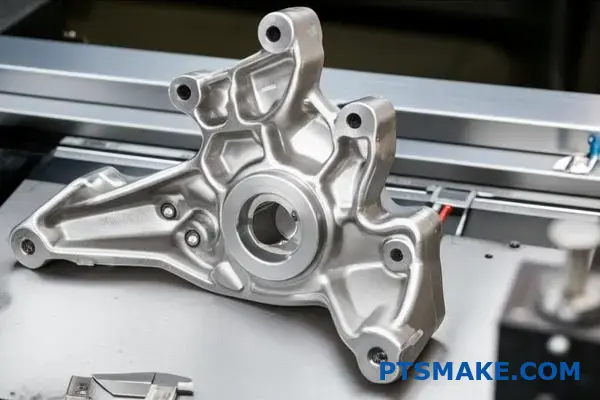

Automotive

L'industria automobilistica, soprattutto nel campo dei veicoli ad alte prestazioni, del restauro di auto d'epoca e dei test di pre-produzione, si basa in larga misura su una produzione a basso volume. Le case automobilistiche non si limitano a produrre milioni di auto identiche, ma innovano costantemente.

Prestazioni e aftermarket

Pensate a un team che costruisce un'auto da corsa o a un'azienda che sviluppa un kit di sovralimentazione aftermarket. Hanno bisogno di componenti specializzati come staffe personalizzate, collettori di aspirazione unici o parti leggere delle sospensioni. Non si tratta di articoli ad alto volume. La lavorazione CNC consente di produrre una piccola serie di questi componenti in alluminio o acciaio ad alta resistenza, di testarli in pista e di apportare modifiche. È l'unico modo possibile per creare questi componenti su misura.

Dal ponte alla produzione

Quando una grande casa automobilistica sviluppa un nuovo modello, crea centinaia di veicoli di pre-produzione per i test. Queste auto richiedono migliaia di parti che non sono ancora pronte per la produzione in serie. La lavorazione CNC a basso volume "colma" questo divario, fornendo pezzi funzionali e di alta qualità che imitano la forma e la funzione del prodotto finale fino a quando la linea di assemblaggio non sarà pronta. Per l'esperienza di PTSMAKE, questa è una fase cruciale che aiuta a risolvere i problemi di progettazione prima di investire milioni in stampi di produzione.

Elettronica di consumo e industriale

L'industria elettronica si muove alla velocità della luce. Un nuovo prodotto è spesso obsoleto nel giro di un anno. Questo rapido ciclo di vita rende la lavorazione CNC a basso volume un partner ideale per lo sviluppo e i prodotti di nicchia. Si tratta di creare involucri, dissipatori e hardware di montaggio personalizzati per i nuovi dispositivi. Ad esempio, quando un'azienda sviluppa un nuovo server o un'apparecchiatura scientifica, la tiratura iniziale potrebbe essere di poche centinaia di unità. La lavorazione delle custodie in alluminio è molto più conveniente rispetto all'investimento in strumenti di pressofusione per una quantità così ridotta. Inoltre, consente di ottenere un aspetto e una sensazione di qualità superiore che non è possibile ottenere con altri metodi.

| Industria | Applicazione CNC | Perché è fondamentale |

|---|---|---|

| Automotive | Ricambi per prestazioni | Consente di personalizzare e testare i mercati di nicchia. |

| Elettronica | Contenitori personalizzati | Fornisce una finitura di alto livello per prodotti a basso volume. |

| Macchinari industriali | Parti di ricambio | Risolve l'obsolescenza delle apparecchiature critiche. |

Macchinari industriali

Infine, consideriamo i macchinari industriali. Le fabbriche si avvalgono di attrezzature complesse e quando un pezzo si rompe su una macchina più vecchia, il ricambio potrebbe non essere più disponibile presso il produttore originale. Questo può bloccare un'intera linea di produzione. Abbiamo aiutato i nostri clienti a realizzare un reverse engineering e a lavorare un singolo ingranaggio o albero sostitutivo, rimettendo in funzione le loro apparecchiature in pochi giorni. Questa capacità on-demand viene utilizzata anche per creare componenti personalizzati per i sistemi automatizzati, consentendo alle fabbriche di costruire macchine uniche su misura per il loro specifico processo di produzione.

Dal settore aerospaziale a quello automobilistico, la lavorazione CNC a basso volume è l'eroe non celebrato che consente innovazione ed efficienza. Permette di creare pezzi personalizzati precisi e di alta qualità senza l'onere finanziario e l'impegno di tempo della produzione di massa. Questa flessibilità è fondamentale per tutto, dalla prototipazione di nuovi dispositivi medici alla costruzione di auto da corsa, dalla produzione di elettronica di nicchia al funzionamento regolare dei macchinari industriali. Permette agli ingegneri di testare, iterare e portare più velocemente sul mercato prodotti specializzati.

Applicazioni: Dalla prototipazione ai componenti finali.

State lottando per ottenere pezzi funzionali e di alta qualità senza i costi e gli impegni enormi di un'attrezzatura di produzione su larga scala? Questo gap critico può bloccare anche i progetti più innovativi.

La lavorazione CNC a basso volume è incredibilmente versatile e svolge ruoli chiave, dalla creazione di prototipi rapidi ad alta fedeltà alla produzione di componenti personalizzati per uso finale. È la soluzione ideale per la produzione di ponti, per i test di mercato e per la produzione di pezzi di ricambio critici o legacy per apparecchiature specializzate, semplificando l'intero ciclo di vita del prodotto.

La lavorazione CNC a basso volume è molto più di una soluzione in un'unica fase: è uno strumento strategico che si adatta alle diverse fasi del ciclo di sviluppo del prodotto. La sua flessibilità consente a ingegneri e progettisti di passare senza problemi dalla validazione del concetto a prodotti pronti per il mercato. Vediamo le sue applicazioni principali.

Prototipazione rapida: Oltre la forma e l'adattamento

Mentre la stampa 3D è eccellente per i concetti iniziali, la lavorazione CNC è la soluzione ideale per i prototipi funzionali. Perché? Perché questi prototipi sono lavorati da blocchi solidi di materiali di produzione e possiedono le stesse proprietà meccaniche, la stessa resistenza e la stessa durata del pezzo finale. Ciò consente di condurre test reali di stress, resistenza termica e prestazioni operative, test che un modello stampato in 3D probabilmente non supererebbe. La precisione del CNC garantisce inoltre che le tolleranze e le finiture superficiali corrispondano alle specifiche del progetto finale, fornendo una rappresentazione accurata del prodotto finale. Noi di PTSMAKE vediamo spesso i clienti utilizzare questi prototipi ad alta fedeltà per le dimostrazioni agli investitori o per i test degli utenti, dove l'affidabilità funzionale non è negoziabile. In questo modo è possibile ottenere un livello di convalida che fornisce una vera fiducia prima di impegnarsi in costose attrezzature. Questo processo rivela informazioni cruciali sulle caratteristiche del pezzo. isotropia2 e come si comporterà sotto stress.

Produzione di ponti: L'anello cruciale

La produzione ponte è la fase di produzione critica tra la prototipazione e la produzione di massa su larga scala. È qui che la lavorazione CNC a basso volume è veramente brillante. Serve come "ponte" per portare il prodotto sul mercato più velocemente, mentre si sta ancora preparando l'attrezzatura per la produzione di massa finale. Questa strategia è perfetta per alcuni scenari chiave:

- Test di mercato: Lanciate il vostro prodotto a un gruppo di early-adopter per raccogliere feedback prima di un lancio completo.

- Prima tiratura: Realizzare gli ordini iniziali dei clienti senza dover attendere mesi per l'acquisto di stampi a iniezione o altre attrezzature per grandi volumi.

- Affinamento del processo: Utilizzate i bassi volumi per identificare e risolvere eventuali problemi di produzione prima di aumentare il volume.

Ecco un semplice confronto delle fasi di produzione:

| Palcoscenico | Quantità | Costo per parte | Tempi di consegna |

|---|---|---|---|

| Prototipazione | 1-50 | Alto | Breve (giorni) |

| Produzione di ponti | 50-10,000 | Moderato | Medio (settimane) |

| Produzione di massa | 10,000+ | Basso | Lungo (mesi) |

Questo approccio graduale riduce i rischi legati al lancio dei prodotti e offre una flessibilità inestimabile.

Al di là delle fasi di sviluppo, la lavorazione CNC a basso volume è un metodo di produzione primario per pezzi che non saranno mai prodotti in serie. Questa capacità è essenziale per le industrie specializzate e per prolungare la vita delle apparecchiature di valore. Si tratta di fornire precisione e affidabilità esattamente quando e dove sono necessarie, senza i vincoli dell'economia dei grandi volumi.

Componenti personalizzati per apparecchiature specializzate

In settori come l'aerospaziale, i dispositivi medici e la robotica, il "basso volume" è spesso il volume standard. I componenti di un robot chirurgico, di un satellite o di un'apparecchiatura per l'automazione di fabbrica non sono richiesti a milioni. Ne servono decine o centinaia, ma con estrema precisione e spesso in materiali esotici e difficili da lavorare come il titanio o il PEEK. Per queste applicazioni, la lavorazione CNC a basso volume non è una fase temporanea, ma il metodo di produzione finale. Permette di creare geometrie molto complesse e di ottenere tolleranze strette, impossibili con altri metodi. Ciò consente un'innovazione e una personalizzazione continue, in quanto i progetti possono essere modificati e migliorati per ogni nuovo lotto senza incorrere in ingenti costi di riattrezzaggio. In base alla nostra esperienza con i clienti di questi settori avanzati, la capacità di produrre su richiesta piccoli lotti di pezzi mission-critical rappresenta un vantaggio competitivo significativo.

Parti di ricambio e ricambi: Mantenere in funzione le macchine

Cosa succede quando un componente critico di una linea di produzione decennale si guasta e il produttore di apparecchiature originali (OEM) non produce più quel pezzo? È un problema comune e costoso. Spesso la scelta è tra una revisione completa e costosa del macchinario o la sua completa demolizione. La lavorazione CNC a basso volume offre una terza soluzione, più efficiente. Siamo in grado di effettuare il reverse engineering del componente rotto a partire da un campione fisico o da vecchi disegni e di lavorare un pezzo di ricambio identico o addirittura migliorato. Si tratta di un'ancora di salvezza per le aziende che si affidano ad apparecchiature obsolete. La creazione di un singolo ingranaggio o di una staffa personalizzata può salvare un'azienda da centinaia di migliaia di dollari di spese in conto capitale ed evitare costosi tempi di fermo.

| Aspetto | Parte OEM (se disponibile) | Parte legacy lavorata a CNC |

|---|---|---|

| Disponibilità | Spesso interrotto | Realizzato su richiesta |

| Tempi di consegna | Può essere di mesi o infinito | In genere giorni o settimane |

| Opzioni di materiale | Limitato alle specifiche originali | Può essere aggiornato per migliorare le prestazioni |

| Costo | Può essere molto alto per i vecchi stock | Conveniente per 1-100 unità |

Questa capacità di produzione on-demand è indispensabile per la manutenzione, la riparazione e le operazioni (MRO) in innumerevoli settori.

In sintesi, la lavorazione CNC a basso volume è un processo produttivo unico e adattabile. Non si limita a una sola fase, ma offre un valore strategico per l'intero ciclo di vita del prodotto. Dalla creazione di prototipi robusti e funzionali da sottoporre a test rigorosi al superamento del gap con la produzione di massa, accelera lo sviluppo. Inoltre, è il metodo di produzione ideale per i componenti personalizzati ad alta precisione e una soluzione vitale per la creazione di parti preesistenti, assicurando che le apparecchiature di valore rimangano operative e produttive per gli anni a venire.

Strategie di progettazione per una lavorazione CNC a basso costo?

Avete difficoltà a trovare un equilibrio tra progetti complessi e budget nella produzione di bassi volumi? Le caratteristiche complesse e i materiali costosi fanno lievitare i costi di lavorazione CNC in modo incontrollato?

Per rendere economicamente vantaggiosa la lavorazione CNC di bassi volumi, è necessario concentrarsi sulla progettazione per la producibilità (DFM). Ciò significa semplificare le geometrie, evitare elementi che richiedono la lavorazione su più assi e scegliere materiali che offrano un buon equilibrio tra prestazioni e lavorabilità. Queste strategie riducono direttamente il tempo macchina e la complessità di impostazione.

Ottimizzare la progettazione dei pezzi per la produzione

I risparmi più significativi nella lavorazione CNC a basso volume avvengono nella fase di progettazione. Un progetto ben congegnato che tenga conto del processo di produzione può ridurre drasticamente le spese senza compromettere la funzione del pezzo. Si tratta di lavorare in modo più intelligente, non più difficile. Nella mia esperienza, semplici modifiche possono portare a risparmi sostanziali.

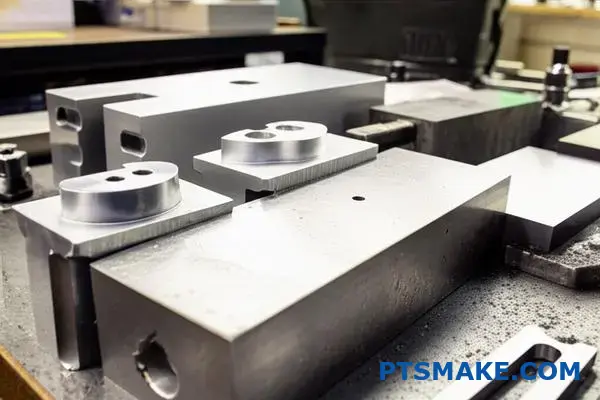

Semplificare la geometria quando possibile

Ogni curva complessa, angolo interno acuto e tasca profonda aggiunge tempo di lavorazione e potenzialmente richiede utensili specializzati. La prima regola per ridurre i costi è mantenere il design semplice per quanto consentito dalla sua funzione.

- Evitate gli angoli interni più acuti: Gli utensili CNC sono rotondi, quindi creano naturalmente angoli interni arrotondati. Ottenere un angolo interno perfettamente affilato di 90 gradi è impossibile con una fresa standard. Richiede un processo secondario come l'elettroerosione (EDM), che aumenta notevolmente i costi e i tempi di consegna. È preferibile progettare angoli interni con un raggio leggermente superiore a quello dell'utensile da taglio. Una buona regola è un raggio pari ad almeno 1/3 della profondità della cavità.

- Ridurre le tasche profonde: La lavorazione di tasche strette e profonde è impegnativa. Richiede utensili lunghi e sottili, soggetti a vibrazioni e rotture, che costringono la macchina a funzionare a velocità ridotte. Questo aumenta il tempo di lavorazione. Se è necessaria una tasca profonda, cercate di farla il più ampia possibile. Un buon rapporto lunghezza/diametro dell'utensile (idealmente inferiore a 4:1) garantisce stabilità e una più rapida rimozione del materiale. Materiali che sono isotropo3 spesso si comportano in modo più prevedibile durante queste operazioni, riducendo il rischio di guasti agli utensili.

La tabella seguente mostra alcune scelte progettuali comuni e le loro alternative più economiche.

| Caratteristica costosa del design | Alternativa conveniente | Perché si risparmia |

|---|---|---|

| Angoli interni affilati | Angoli interni arrotondati | Elimina la necessità di processi secondari come l'elettroerosione. |

| Tasche strette e profonde | Tasche più ampie e meno profonde | Consente utensili più rigidi e velocità di lavorazione più elevate. |

| Pareti sottili | Pareti più spesse e robuste | Riduce le vibrazioni e il rischio di deformazione dei pezzi. |

| Contorni 3D complessi | Caratteristiche 2.5D (prismatiche) | Può essere lavorato con configurazioni a 3 assi più semplici. |

Noi di PTSMAKE collaboriamo spesso con i clienti durante la fase di progettazione. Una rapida revisione può spesso identificare queste piccole ma importanti modifiche che ottimizzano un pezzo per la lavorazione CNC a basso volume.

Selezione strategica dei materiali e riduzione degli allestimenti

Oltre alla geometria pura, il materiale scelto e il modo in cui il pezzo viene impostato sulla macchina sono altri due fattori critici di costo. Decisioni intelligenti in questo senso possono produrre risparmi significativi, soprattutto quando si producono piccole quantità in cui i costi di attrezzaggio rappresentano una parte maggiore del prezzo totale.

Scegliere materiali che bilanciano costi e prestazioni

Il materiale ideale non è sempre quello con le specifiche più elevate. È quello che soddisfa i requisiti della vostra applicazione e che è il più semplice possibile da lavorare.

- Comprendere la lavorabilità: Alcuni materiali sono semplicemente più duri e abrasivi, il che consuma gli utensili più rapidamente e richiede velocità di taglio più basse. Ad esempio, l'alluminio 6061 è molto facile da lavorare, mentre materiali come il titanio o l'inconel sono estremamente difficili e richiedono molto tempo. In base ai nostri test interni, il passaggio da un acciaio difficile da lavorare a un alluminio ad alte prestazioni può talvolta ridurre i tempi di lavorazione di oltre 50% per la stessa geometria.

- Considerate le opzioni di plastica: Non trascurate le materie plastiche di grado ingegneristico. Materiali come il Delrin (POM), il PEEK e il Nylon possono spesso sostituire il metallo nelle applicazioni a bassa sollecitazione. Sono leggeri, resistenti alla corrosione e in genere molto più veloci ed economici da lavorare.

Ecco un rapido confronto di alcuni materiali comuni utilizzati nella produzione a basso volume:

| Materiale | Costo relativo | Lavorabilità | Applicazioni comuni |

|---|---|---|---|

| Alluminio 6061 | Basso | Eccellente | Prototipi, componenti strutturali, alloggiamenti |

| Acciaio inox 304 | Medio | Fiera | Dispositivi medici, parti per la lavorazione degli alimenti |

| Delrin (POM) | Basso | Eccellente | Ingranaggi, cuscinetti, parti ad alta usura |

| SETTIMANA | Alto | Buono | Applicazioni aerospaziali e ad alta temperatura |

Ridurre al minimo gli allestimenti e le attrezzature

Ogni volta che un pezzo deve essere rimosso e riposizionato nella macchina CNC, ciò costa tempo e introduce un potenziale errore. Questa operazione è nota come "setup".

- Progettazione per la lavorazione a singolo impianto: Se possibile, cercate di progettare il pezzo in modo che tutte le caratteristiche possano essere lavorate da una o due direzioni (ad esempio, dall'alto e dal basso). In questo modo è possibile completare il pezzo in un'unica configurazione su una macchina a 3 o 5 assi. Evitate di posizionare elementi critici su facce multiple, con angoli strani, che richiedono attrezzature personalizzate e configurazioni multiple.

- Standardizzare le dimensioni dei fori: L'utilizzo di misure standard di foratura e maschiatura elimina la necessità di cambiare gli utensili o di realizzare utensili personalizzati. Il consolidamento su un numero ridotto di dimensioni dei fori significa che la macchina può completare tutte le operazioni simili senza fermarsi, semplificando il processo per qualsiasi progetto di lavorazione CNC a basso volume.

Una progettazione efficace per la lavorazione CNC a basso volume è un gioco di scelte strategiche. Semplificando la geometria del pezzo, ad esempio arrotondando gli angoli interni ed evitando le tasche profonde, si riduce il tempo di lavorazione. La scelta di materiali basati sulla lavorabilità, e non solo sulle prestazioni, riduce ulteriormente i costi. Infine, la progettazione di pezzi che possono essere realizzati in un'unica configurazione di macchina riduce al minimo la manodopera e il potenziale di errore. Questi principi DFM sono fondamentali per rendere la produzione di piccoli lotti accessibile ed efficiente.

La selezione dei materiali e il suo impatto sui progetti CNC a basso volume.

Vi è mai capitato di scegliere un materiale che sulla carta sembrava perfetto, per poi dover affrontare costi di lavorazione imprevisti o fallimenti di pezzi? Questo comune passo falso può far deragliare l'intero progetto CNC a basso volume.

La scelta del materiale giusto implica un equilibrio tra prestazioni, lavorabilità e costi. Per le lavorazioni CNC a basso volume, questa decisione ha un impatto diretto sui tempi di consegna e sulla qualità finale del pezzo, rendendo il processo di selezione del materiale strategico essenziale per il successo del progetto.

Oltre le basi: Esplorare i compositi e le leghe speciali

Sebbene l'alluminio e le plastiche standard siano dei cavalli di battaglia, molti progetti richiedono materiali con proprietà più specifiche. È qui che entrano in gioco i compositi e le leghe speciali. I materiali compositi, come il G-10/FR-4 e la fibra di carbonio, offrono un incredibile rapporto resistenza/peso, che li rende ideali per le applicazioni in cui ogni grammo è importante. Tuttavia, non possono essere lavorati come i metalli. La loro natura abrasiva può portare a una rapida usura degli utensili e c'è un rischio costante di delaminazione se i parametri di lavorazione non sono perfetti. A differenza dei metalli, che sono isotropi, i materiali compositi presentano anisotropia4cioè le loro proprietà meccaniche differiscono lungo i diversi assi. Questo aspetto deve essere tenuto in considerazione nella progettazione del pezzo e nell'impostazione della lavorazione.

Il fattore lavorabilità nei materiali esotici

Leghe speciali come il titanio e l'inconel presentano una serie di sfide specifiche. Questi materiali vengono scelti per la loro eccezionale forza, resistenza al calore e alla corrosione. Ma queste stesse proprietà li rendono notoriamente difficili da lavorare. Generano un elevato calore durante il taglio e tendono a incrudirsi, aumentando drasticamente i tempi di ciclo e l'usura degli utensili. Per un lavorazione cnc a basso volume progetto, questo può avere un impatto significativo sul costo per pezzo. Lavorare con successo con questi materiali richiede utensili specializzati, macchinari robusti e, soprattutto, una profonda conoscenza dei processi. Secondo l'esperienza di PTSMAKE, un progetto che utilizza il titanio può richiedere da tre a quattro volte il tempo macchina rispetto a un progetto che utilizza l'alluminio.

Trade-off tra costi e prestazioni

La scelta giusta si riduce spesso a una chiara comprensione dei compromessi. La tabella seguente fornisce un confronto semplificato per orientare le vostre decisioni.

| Materiale | Proprietà chiave | Lavorabilità relativa (1=Facile) | Costo relativo del materiale | Il migliore per |

|---|---|---|---|---|

| Alluminio 6061 | Eccellente rapporto resistenza/peso | 1 | $ | Prototipi generici, parti strutturali |

| G-10/FR-4 | Elevato isolamento elettrico | 4 | $$ | Isolatori, rinforzi per PCB, maschere |

| Titanio (grado 5) | Forza superiore, resistenza alla corrosione | 7 | $$$$ | Aerospaziale, impianti medici |

Abbinare i materiali alle richieste dell'industria

Le proprietà teoriche di un materiale sono utili solo se applicate correttamente a un problema reale. La scelta del materiale migliore è sempre legata all'applicazione specifica e ai suoi standard industriali. Un ingegnere che progetta un involucro elettronico di consumo ha priorità molto diverse da uno che progetta uno strumento chirurgico. Nel corso degli anni, abbiamo aiutato i nostri clienti a gestire questi requisiti specifici, assicurando che il pezzo finale non solo sia conforme alla stampa, ma anche che funzioni in modo affidabile nell'ambiente in cui è destinato. Si tratta di passare da un elenco generico di materiali a una selezione curata che garantisca il successo.

Aerospaziale e difesa

In questo settore, le prestazioni non sono negoziabili. I materiali devono essere leggeri, incredibilmente resistenti e in grado di sopportare temperature estreme e ambienti corrosivi.

- Alluminio 7075: Offre una resistenza paragonabile a quella di molti acciai, ma con una frazione del peso.

- Titanio (grado 5, 6Al-4V): Offre una combinazione imbattibile di alta resistenza, peso ridotto ed eccellente resistenza alla corrosione.

- PEEK: Un polimero ad alte prestazioni utilizzato per la sua forza meccanica, le sue proprietà di basso degassamento e la sua resistenza agli agenti chimici aggressivi.

Dispositivi medici

L'industria medica dà priorità alla biocompatibilità, alla capacità di resistere alla sterilizzazione e alla completa tracciabilità dei materiali. Le parti che entrano in contatto con il corpo umano devono essere realizzate con materiali di comprovata sicurezza.

- Acciaio inossidabile (316L): Ampiamente utilizzato per utensili e strumenti chirurgici grazie alla sua eccellente resistenza alla corrosione e alla pulibilità.

- Titanio: È il materiale preferito per impianti come viti ossee e protesi articolari, perché è biocompatibile e si osteointegra bene.

- Polimeri di grado medico (PEEK, Radel): Questi materiali sono spesso utilizzati per gli alloggiamenti dei dispositivi e gli impianti di prova, in quanto possono essere ripetutamente sterilizzati e sono radiotrasparenti (trasparenti ai raggi X).

Selezione del materiale specifico per l'applicazione

Questa tabella mostra come i requisiti guidino la scelta dei materiali nei diversi settori.

| Industria | Materiali comuni | Requisito chiave | Esempio di applicazione |

|---|---|---|---|

| Aerospaziale | Alluminio 7075, titanio, PEEK | Elevata resistenza al peso, resistenza alla temperatura | Staffe strutturali, componenti del motore |

| Medico | Acciaio inox 316L, titanio, radel | Biocompatibilità, sterilizzabilità | Strumenti chirurgici, impianti, alloggiamenti per dispositivi |

| Robotica | Alluminio 6061, Delrin, Acciaio 1018 | Durata, resistenza all'usura, costo | Bracci robotici, ingranaggi, piastre di montaggio |

La scelta dei materiali per la lavorazione CNC di bassi volumi è una decisione critica che bilancia le esigenze di prestazione con i vincoli pratici, come il costo e la lavorabilità. Il passaggio dai materiali standard ai compositi o alle leghe speciali può offrire vantaggi significativi, ma richiede esperienza per gestire le sfide di lavorazione. In definitiva, la scelta migliore è dettata dalle esigenze specifiche del settore, sia che si tratti dell'elevato rapporto resistenza/peso necessario nel settore aerospaziale o della biocompatibilità richiesta per i dispositivi medici, garantendo che il pezzo finale sia perfettamente adatto al suo scopo.

Garanzia di qualità e ispezione nella lavorazione CNC di piccoli lotti.

Vi siete mai preoccupati che la qualità del decimo pezzo non sia all'altezza della perfezione del primo? Questa incongruenza può far deragliare interi progetti, soprattutto in caso di scadenze ravvicinate e quantità ridotte.

Il rigoroso controllo qualità nella lavorazione CNC di piccoli lotti è un processo sistematico. Utilizza ispezioni avanzate, documentazione dettagliata e tracciabilità completa per garantire che ogni pezzo, dal primo all'ultimo, soddisfi costantemente specifiche precise e standard industriali, evitando costose rilavorazioni e ritardi.

Il fondamento della fiducia: Perché la QA è importante nei piccoli lotti

Nella produzione di massa, qualche pezzo difettoso potrebbe essere statisticamente accettabile. Tuttavia, nella lavorazione CNC a basso volume, ogni singolo componente è fondamentale. Spesso questi pezzi sono destinati all'assemblaggio finale, alla convalida di prototipi o ad apparecchiature specializzate in cui un guasto può essere catastrofico. Non c'è spazio per gli errori. Un solido processo di garanzia della qualità non serve solo a individuare gli errori, ma anche a evitare che si verifichino. Costruisce una base di fiducia tra voi e il vostro partner di produzione. Noi di PTSMAKE consideriamo l'AQ come una parte integrante del processo di produzione, non come un cancello finale. Questa mentalità garantisce che, dal momento in cui riceviamo il vostro file CAD, la qualità sia il motore principale di ogni decisione. Questo approccio proattivo è essenziale per fornire pezzi coerenti e affidabili lotto dopo lotto.

Strumenti avanzati per una precisione senza compromessi

I controlli visivi e i calibri hanno il loro posto, ma per le geometrie complesse e le tolleranze strette richieste oggi non sono sufficienti. Ci affidiamo a una tecnologia di ispezione avanzata per ottenere un quadro completo e accurato di ogni pezzo.

- Macchine di misura a coordinate (CMM): Sono lo standard di riferimento per le ispezioni dimensionali. Una CMM utilizza una sonda per toccare i punti del pezzo, registrando le coordinate X, Y e Z con una precisione incredibile. Questi dati vengono poi confrontati direttamente con il modello CAD originale per verificare ogni caratteristica. È così che ci assicuriamo che un foro sia perfettamente concentrico o che un piano sia veramente piatto.

- Scanner laser e sistemi ottici: Per i pezzi con superfici complesse e organiche, una CMM può essere lenta. Gli scanner laser acquisiscono milioni di punti dati in pochi secondi, creando una mappa 3D dettagliata della superficie. Questo è perfetto per verificare le forme sagomate e garantire che non vi siano deviazioni della superficie.

Questi strumenti forniscono dati oggettivi e ripetibili, eliminando ogni congettura dal processo di ispezione. Il nostro impegno nell'utilizzo di questa tecnologia vi permette di essere certi che i vostri pezzi siano conformi anche ai requisiti più severi. Dimensionamento e tolleranza geometrica (GD&T)5 richiami.

Confronto tra le apparecchiature di ispezione

| Strumento | Il migliore per | Vantaggio chiave | Limitazione |

|---|---|---|---|

| CMM | Parti prismatiche di alta precisione, tolleranze strette | Accuratezza e ripetibilità senza pari | Più lento per superfici complesse e libere |

| Scanner laser | Superfici complesse, reverse engineering | Velocità e acquisizione dati ad alta densità | Leggermente meno precise delle macchine di misura con tastatore |

| Calibri/Micrometri | Controlli rapidi, dimensioni di base | Portabilità e facilità d'uso | Dipendente dall'operatore, limitato a funzioni semplici |

Documentazione e tracciabilità: La traccia cartacea della qualità

Un pezzo perfetto è inutile senza la documentazione che lo dimostri. Per molti settori, in particolare quello aerospaziale, medico e automobilistico, la tracciabilità non è un lusso, ma un'esigenza. È qui che un approccio disciplinato alla documentazione diventa fondamentale. Crea una storia completa per ogni pezzo che produciamo. Questo impegno alla trasparenza è una parte fondamentale del nostro modo di operare alla PTSMAKE. Crediamo che fornire una documentazione chiara e completa sulla qualità sia importante quanto la consegna del pezzo fisico stesso. Questa traccia cartacea garantisce la massima tranquillità e semplifica i processi interni di controllo della qualità e di assemblaggio.

Costruire un sistema tracciabile

La tracciabilità inizia molto prima dell'accensione della macchina CNC. È una catena di informazioni che segue il pezzo per tutto il suo ciclo di vita.

- Certificazione del materiale: Si comincia dalla materia prima. Ci assicuriamo che ogni barra o lastra sia accompagnata da un certificato dello stabilimento che ne verifica la composizione e le proprietà (ad esempio, alluminio 6061-T6, acciaio inox 316). Questo documento è collegato al vostro progetto.

- Ispezione del primo articolo (FAI): Prima di eseguire il lotto completo, produciamo e ispezioniamo meticolosamente il primo pezzo. Il rapporto FAI è un documento completo che controlla ogni singola dimensione, caratteristica e nota della stampa. Lo condividiamo con voi per l'approvazione, assicurandoci di essere perfettamente allineati prima di procedere.

- Controlli in corso d'opera: La qualità non è solo una fase finale. I nostri operatori eseguono controlli regolari durante tutto il

lavorazione cnc a basso volumecorsa. In questo modo è possibile individuare eventuali problemi, come l'usura degli utensili, prima che si verifichino pezzi fuori specifica. - Rapporto di ispezione finale: Ogni pezzo del lotto viene sottoposto a un'ispezione finale. I risultati sono raccolti in un rapporto finale, che fornisce una registrazione completa della conformità del pezzo alle vostre specifiche.

Soddisfare gli esigenti standard del settore

I diversi settori industriali hanno requisiti di qualità diversi. Un pezzo per un dispositivo elettronico di consumo ha esigenze diverse rispetto a un componente per un robot chirurgico. Una parte fondamentale del nostro servizio consiste nel comprendere e rispettare questi standard specifici.

| Industria | Standard comune | Requisito chiave di AQ |

|---|---|---|

| Aerospaziale | AS9100 | Tracciabilità completa, rapporti FAI, certificati dei materiali |

| Dispositivi medici | ISO 13485 | Convalida dei processi, gestione dei rischi, manipolazione sterile |

| Automotive | IATF 16949 | Controllo statistico del processo (SPC), documentazione PPAP |

| Generale | ISO 9001 | Processi coerenti, attenzione al cliente, miglioramento continuo |

Disponendo di sistemi solidi, possiamo adattare prontamente il nostro piano di controllo qualità alle esigenze specifiche del vostro progetto, garantendo conformità e prestazioni indipendentemente dall'applicazione.

Nella lavorazione CNC di piccoli lotti, non ci si può permettere l'incoerenza. È essenziale un'assicurazione qualità rigorosa, guidata da strumenti di ispezione avanzati come le CMM e gli scanner laser. Questo processo non riguarda solo l'ispezione finale, ma anche la creazione di un sistema tracciabile attraverso una documentazione meticolosa, dalla certificazione dei materiali ai rapporti di ispezione del primo articolo. In questo modo si garantisce che ogni pezzo di un piccolo lotto sia identico e soddisfi gli standard esigenti di settori come quello aerospaziale e medicale, garantendo l'affidabilità da cui dipende il vostro progetto.

Tecnologie innovative per migliorare la lavorazione CNC a basso volume?

I vostri progetti sono mai stati compromessi dalle limitazioni dei metodi CNC tradizionali? Le geometrie complesse e le scadenze strette rendono le vostre produzioni a basso volume una sfida costante?

Tecnologie innovative come la lavorazione multiasse, il taglio ad alta velocità e i flussi di lavoro digitali stanno rivoluzionando le lavorazioni CNC a basso volume. Aumentano drasticamente la precisione, gestiscono senza sforzo geometrie complesse e accelerano la produzione, rendendo i piccoli lotti più efficienti e convenienti che mai.

La percezione che la tecnologia all'avanguardia sia destinata solo alla produzione di massa è superata. Per le lavorazioni CNC a basso volume, questi progressi non sono solo vantaggiosi, ma cambiano le carte in tavola. Affrontano direttamente le sfide principali della produzione di piccoli lotti: tempi di preparazione, costo per pezzo e flessibilità per produrre progetti complessi senza impegnarsi in grandi quantità. Vediamo le tecnologie di maggior impatto.

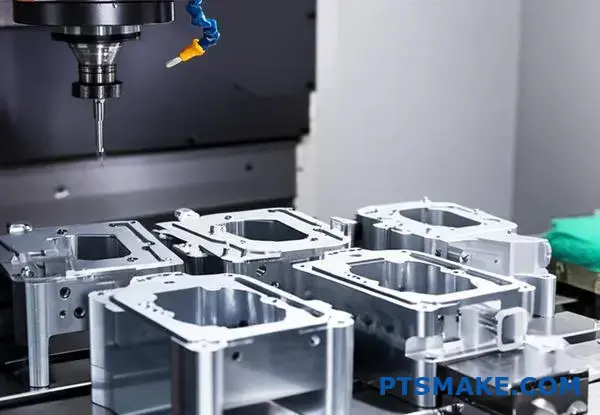

Lavorazione multiasse: Oltre le tre dimensioni

Il salto dalla lavorazione tradizionale a 3 assi a quella a 5 assi è uno dei progressi più significativi. Invece di riattrezzare un pezzo più volte per accedere a facce diverse - processo che comporta tempi, costi e possibilità di errore - una macchina a 5 assi può avvicinarsi al pezzo da cinque direzioni diverse in un'unica configurazione.

Il vantaggio della configurazione singola

Per i progetti a basso volume, il tempo di attrezzaggio è un fattore di costo importante. La lavorazione a più assi consolida le operazioni, riducendo drasticamente questo tempo non produttivo. Ciò significa che possiamo produrre pezzi intricati, come un complesso alloggiamento per dispositivi medici o un componente aerospaziale con superfici sagomate, in modo molto più efficiente. Inoltre, riduce al minimo il rischio di errori di impilamento della tolleranza che possono verificarsi con ogni nuova impostazione. Secondo l'esperienza di PTSMAKE, questo approccio è fondamentale per fornire pezzi di alta precisione in tempi stretti.

Liberare la libertà geometrica

Con le funzionalità a 5 assi, i progettisti non sono più costretti dalle limitazioni della lavorazione a 3 assi. Sottotagli, tasche profonde e curve complesse diventano fattibili senza bisogno di attrezzature specializzate o di operazioni multiple. Questo apre le porte a progetti di pezzi più innovativi e ottimizzati, il che è fondamentale per la prototipazione e le attrezzature specializzate in cui le prestazioni sono fondamentali. Troviamo che una migliore Ottimizzazione del percorso utensile6 è il risultato diretto della presenza di più assi di movimento.

La tabella seguente mette a confronto i due approcci per i piccoli lotti:

| Caratteristica | Lavorazione CNC a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Tempo di configurazione | Alto (sono necessarie più configurazioni) | Basso (configurazione singola per la maggior parte delle parti) |

| Parte Complessa | Limitato alle geometrie più semplici | Ideale per superfici complesse e sagomate |

| Precisione | Buono, ma rischio di errore ad ogni impostazione | Eccellente, elevata precisione e ripetibilità |

| Dimensione ideale del lotto | Ideale per tirature più semplici e di grandi dimensioni | Perfetto per volumi ridotti e alta complessità |

Taglio ad alta velocità (HSC) per velocità e qualità

Il taglio ad alta velocità non è solo una questione di velocità: è una filosofia di produzione diversa. Utilizza velocità di mandrino estremamente elevate e utensili appositamente progettati per realizzare tagli più leggeri e veloci. I trucioli trasportano la maggior parte del calore, proteggendo sia l'utensile che il pezzo dallo stress termico.

Questa tecnica offre una finitura superficiale superiore che spesso elimina la necessità di operazioni di lucidatura secondarie, con un risparmio di tempo e denaro, un vantaggio significativo nella produzione di bassi volumi dove ogni minuto è importante.

Oltre alle macchine fisiche in officina, l'infrastruttura digitale che le supporta è altrettanto trasformativa. Un flusso di lavoro digitale continuo è la spina dorsale di una moderna ed efficiente lavorazione CNC a basso volume. Collega ogni fase del processo, dalla progettazione iniziale all'ispezione finale, riducendo al minimo l'attrito ed eliminando la perdita di dati.

Il potere di un filo digitale

Il concetto di "filo conduttore digitale" significa che un unico flusso coerente di dati scorre dal modello CAD iniziale fino al pezzo finale prodotto. Questo approccio integrato ha profonde implicazioni in termini di velocità e precisione.

Sistemi CAD/CAM integrati

Il moderno software CAD/CAM non è più un insieme di strumenti scollegati. Le piattaforme odierne consentono di programmare i percorsi utensile direttamente dal modello di progettazione 3D. Quando il progetto viene aggiornato, i percorsi utensile possono essere rigenerati automaticamente, garantendo che la macchina lavori sempre con l'ultima revisione. Questa stretta integrazione è preziosa nella prototipazione, dove spesso lavoriamo con i clienti su diverse iterazioni del progetto. Ci permette di fornire rapidamente un feedback e di passare dalla progettazione a un pezzo fisico nel giro di pochi giorni.

Simulazione e gemelli digitali

Prima di tagliare il metallo, eseguiamo l'intero processo di lavorazione in un ambiente virtuale. Grazie alla tecnologia digital twin, creiamo una replica virtuale della macchina CNC e del pezzo da lavorare. Questo ci permette di:

- Verificare i percorsi utensile: Siamo in grado di rilevare potenziali collisioni tra l'utensile, il pezzo e le attrezzature, prevenendo così costose rotture della macchina e scarti di pezzi.

- Ottimizzare i tempi di ciclo: Possiamo sperimentare virtualmente diverse strategie di taglio per trovare l'approccio più efficiente senza sprecare tempo in macchina.

- Prevedere la qualità dei pezzi: La simulazione avanzata può persino prevedere la finitura superficiale finale e l'accuratezza dimensionale, assicurando che il pezzo sia conforme alle specifiche prima dell'inizio della produzione.

Questo approccio "first-time-right" è essenziale per le lavorazioni CNC a basso volume, dove non c'è economia di scala per assorbire il costo degli errori.

Ecco come un flusso di lavoro digitale semplifica il processo:

| Palcoscenico | Tecnologia utilizzata | Vantaggi per i bassi volumi |

|---|---|---|

| Design | Software CAD 3D | Iterazione rapida e progettazione per la producibilità (DFM). |

| Programmazione | Software CAM integrato | Generazione automatica del percorso utensile, per ridurre i tempi di programmazione. |

| Simulazione | Software di gemellaggio digitale/verifica | Prevenzione degli errori, ottimizzazione dei processi, zero sprechi fisici. |

| Lavorazione meccanica | Controllori CNC intelligenti | Monitoraggio in tempo reale e controllo adattivo per la coerenza. |

| Ispezione | CMM con dati CAD | Verifica automatica rispetto al modello di progetto originale. |

Abbracciando questo ecosistema digitale, trasformiamo la produzione di bassi volumi da una serie di fasi discrete in un processo fluido e guidato dai dati.

In definitiva, tecnologie come la lavorazione multiasse, il taglio ad alta velocità e i flussi di lavoro digitali integrati non sono solo miglioramenti incrementali. Cambiano radicalmente l'economia e le capacità della lavorazione CNC a basso volume. Ci permettono di produrre pezzi molto complessi con una precisione, una velocità e un'economicità mai viste prima. Per ingegneri e progettisti, questo significa maggiore libertà creativa e un percorso più rapido dal concetto alla realtà, trasformando idee innovative in componenti tangibili e di alta qualità senza l'ostacolo di grandi impegni di produzione.

Confronto tra la lavorazione CNC di bassi volumi e metodi di produzione alternativi?

Avete difficoltà a scegliere il metodo di produzione giusto per i vostri piccoli lotti? Vi sentite sopraffatti dalle opzioni e dai loro compromessi in termini di costi, velocità e qualità?

La lavorazione CNC a basso volume offre una scelta di materiali e una precisione superiori. Per contro, la stampa 3D eccelle in velocità per i prototipi complessi, mentre lo stampaggio a iniezione a basso volume diventa conveniente per lotti leggermente più grandi, ciascuno con vantaggi e limiti distinti.

Quando si decide un processo di produzione per un piccolo lotto di pezzi, la scelta si riduce spesso ad alcuni elementi chiave: Lavorazione CNC, stampa 3D (produzione additiva) e stampaggio a iniezione per piccoli volumi. Ogni metodo ha il suo posto e la comprensione delle loro differenze fondamentali è fondamentale per prendere una decisione economicamente e tecnicamente valida. La scelta migliore è raramente ovvia e dipende interamente dai requisiti specifici del progetto.

Confronto testa a testa: Metriche chiave

Vediamo come questi tre metodi si confrontano tra loro in base ai fattori più importanti. In base alla nostra esperienza di PTSMAKE, questi sono i criteri che più spesso guidano le decisioni dei nostri clienti.

Struttura dei costi

La dinamica dei costi varia in modo significativo. La lavorazione CNC ha costi di configurazione minimi, oltre alla programmazione, che la rendono economica per pezzi singoli fino a diverse centinaia. La stampa 3D non ha quasi costi di allestimento, ma il materiale e il tempo macchina per pezzo possono essere elevati. Lo stampaggio a iniezione richiede un investimento iniziale significativo in uno stampo, ma il costo per pezzo è estremamente basso una volta realizzato lo stampo. Questo lo rende adatto a quantità in cui il costo dell'attrezzatura può essere ammortizzato in modo efficace.

Selezione del materiale e proprietà

Qui è dove Lavorazione CNC a basso volume è davvero eccezionale. È in grado di lavorare con una vasta gamma di metalli e plastiche di qualità, fornendo parti con proprietà isotropiche del materiale, ovvero con una resistenza uniforme in tutte le direzioni. La stampa 3D offre un elenco crescente di polimeri e di alcuni metalli, ma spesso i pezzi presentano Anisotropo7 proprietà dovute al processo di stratificazione, che li rende più deboli lungo alcuni assi. Lo stampaggio a iniezione supporta una vasta gamma di termoplastici, che offrono eccellenti proprietà del materiale per il pezzo finale.

Ecco una ripartizione semplificata basata sui dati del nostro progetto interno:

| Caratteristica | Lavorazione CNC a basso volume | Stampa 3D (FDM/SLA) | Stampaggio ad iniezione a basso volume |

|---|---|---|---|

| Costo degli utensili | Da basso a nessuno | Nessuno | Alto |

| Costo per parte | Medio (stabile) | Alto (diminuisce leggermente) | Molto basso |

| Tempi di consegna | Digiuno (giorni) | Molto veloce (da ore a giorni) | Moderato (Settimane dovute all'attrezzaggio) |

| I materiali | Ampio (metalli, plastica) | Moderato (principalmente plastica) | Ampio (termoplastica) |

| Complessità | Alto (con limitazioni) | Molto alto (interno complesso) | Moderato (richiede angoli di sformo) |

| Tolleranze | Molto alto | Da basso a medio | Alto |

Questa tabella fornisce un rapido riferimento, ma le sfumature di ogni progetto possono spostare l'equilibrio. Ad esempio, un pezzo molto complesso e impossibile da modellare potrebbe essere un candidato perfetto per la stampa 3D, anche se le proprietà del materiale non sono ideali per l'uso finale.

Al di là delle metriche fondamentali, la scelta della produzione migliore è spesso dettata dall'applicazione specifica o dalla fase di sviluppo del prodotto. Un metodo che è perfetto per un prototipo di prova, probabilmente non è la scelta giusta per una serie di pre-produzione. Esploriamo alcuni scenari comuni per vedere come questi processi si adattano alle diverse esigenze.

Scenari specifici per le applicazioni

Comprendere il caso d'uso ideale per ogni metodo aiuta a chiarire il processo decisionale. Non si tratta solo di specifiche su un foglio, ma di ciò che il pezzo deve fare.

Il meglio per i prototipi e i test funzionali

Quando avete bisogno di un prototipo che imiti la resistenza, la sensazione e le prestazioni di un pezzo di produzione finale, Lavorazione CNC a basso volume è spesso la scelta migliore. Poiché utilizza materiali di produzione reali, è possibile eseguire test funzionali rigorosi, come l'analisi delle sollecitazioni o i controlli di adattamento, in tutta tranquillità. Sebbene la stampa 3D sia più veloce per verificare la forma e l'adattamento, le limitazioni dei materiali possono essere uno svantaggio per i test funzionali. Consigliamo spesso il CNC ai clienti che devono convalidare un progetto con un pezzo che si comporta esattamente come la versione prodotta in serie.

I migliori per velocità e complessità geometrica

Per le prime iterazioni di progettazione, soprattutto quelle con geometrie interne incredibilmente complesse o forme organiche, la stampa 3D non ha rivali. È in grado di produrre pezzi in poche ore, direttamente da un file CAD, senza attrezzature o configurazioni complesse. Ciò consente agli ingegneri di identificare rapidamente i difetti di progettazione e di iterare rapidamente. Tuttavia, se il pezzo richiede tolleranze strette o una finitura superficiale liscia, è necessaria una post-elaborazione, che aggiunge tempo e costi.

I migliori per la produzione di ponti e i test di mercato

Lo stampaggio a iniezione a basso volume è il "ponte" ideale tra la prototipazione e la produzione su larga scala. Quando servono da poche centinaia a diverse migliaia di pezzi per testare il mercato, convalidare il processo di produzione o soddisfare gli ordini iniziali, lo stampaggio fornisce pezzi di qualità di produzione a un costo scalabile. L'investimento iniziale per l'attrezzaggio è più elevato rispetto al CNC, ma il basso prezzo per pezzo lo rende economico per queste quantità. Noi di PTSMAKE utilizziamo spesso la lavorazione CNC per creare prototipi iniziali prima che un cliente si impegni a sostenere il costo più elevato di uno stampo a iniezione, assicurando che il progetto venga perfezionato per primo. Questo approccio ibrido riduce i rischi dell'intero processo.

La scelta tra lavorazione CNC a basso volume, stampa 3D e stampaggio a iniezione richiede una chiara comprensione degli obiettivi del progetto. Mentre il CNC offre una selezione di materiali e una precisione senza pari per le parti funzionali, la stampa 3D offre una velocità incredibile per i prototipi complessi in fase iniziale. Lo stampaggio a iniezione è la soluzione più conveniente per lotti leggermente più grandi destinati ai test di mercato o alla produzione iniziale. La scelta ottimale è sempre un equilibrio tra costi, tempi di consegna, requisiti dei materiali e applicazione.

Selezione del giusto partner per la lavorazione CNC di bassi volumi.

Avete mai scelto un partner di lavorazione basandovi su un preventivo basso, per poi dover affrontare ritardi infiniti e pezzi non conformi alle specifiche? Siete preoccupati che la scelta sbagliata per il vostro prossimo progetto possa far deragliare l'intera tempistica?

Per selezionare il partner giusto per la lavorazione CNC di bassi volumi, è necessario guardare oltre il prezzo. Una valutazione approfondita delle capacità tecniche, dell'esperienza nel settore, dei sistemi di qualità certificati, delle pratiche di comunicazione e della reale flessibilità è fondamentale per una partnership produttiva affidabile e di successo.

La scelta di un partner è una delle decisioni più critiche per il successo del vostro progetto. Non si tratta solo di trovare un fornitore, ma di trovare un'estensione del vostro team. Il partner giusto può fornire un feedback prezioso, evitare errori costosi e garantire che i componenti siano consegnati in tempo e secondo le vostre esatte specifiche. Analizziamo i criteri chiave di valutazione.

Capacità tecniche: Guardare oltre l'elenco delle macchine

Un lungo elenco di macchine a 3 e 5 assi su un sito web sembra impressionante, ma non racconta tutta la storia. La vera capacità tecnica è una combinazione di hardware, software e competenze umane. Quando valutate un potenziale partner, approfondite queste aree:

- Software e programmazione avanzati: Utilizzano un software CAM moderno? Una programmazione efficace è essenziale per ottenere geometrie complesse e percorsi utensile efficienti, che hanno un impatto diretto sulla qualità e sul costo dei vostri pezzi, soprattutto nella produzione a basso volume, dove il tempo di preparazione è un fattore significativo.

- Ispezione e metrologia: Come verificano il loro lavoro? Cercate apparecchiature di ispezione ben calibrate, come macchine di misura a coordinate (CMM), comparatori ottici e rugosità di superficie. L'impegno nella metrologia è un impegno per la qualità. La loro esperienza nell'applicazione di principi come Dimensionamento e tolleranza geometrica8 è un chiaro indicatore del loro spessore tecnico.

- Competenza sui materiali: Un partner dovrebbe avere un'esperienza documentata di lavoro con i materiali specifici richiesti, sia che si tratti di alluminio e acciaio standard o di leghe più esotiche come Inconel o titanio. Chiedete loro informazioni su progetti precedenti riguardanti materiali simili.

Alla PTSMAKE abbiamo scoperto che questa combinazione di tecnologia avanzata e ingegneri qualificati è ciò che ci permette di affrontare efficacemente progetti complessi di lavorazione CNC a basso volume.

Certificazioni di qualità: La vostra garanzia di coerenza

Le certificazioni non sono solo pezzi di carta: sono la prova dell'impegno di un'azienda nei confronti di processi stabiliti e ripetibili. Forniscono un quadro di riferimento per la gestione della qualità che assicura la coerenza dalla prima all'ultima parte.

| Certificazione | Cosa significa per il vostro progetto |

|---|---|

| ISO 9001:2015 | Il partner dispone di un solido sistema di gestione della qualità (QMS). Ciò significa processi documentati, chiara responsabilità e attenzione al miglioramento continuo e alla soddisfazione del cliente. |

| AS9100 | È lo standard per l'industria aerospaziale. Include tutti i requisiti della ISO 9001 più criteri aggiuntivi per la sicurezza, la qualità e la gestione del rischio specifici per l'aviazione e la difesa. |

| ISO 13485 | Essenziale per la produzione di dispositivi medici. Indica che il partner segue i rigorosi protocolli di gestione del rischio e di tracciabilità richiesti per i componenti di grado medico. |

Quando si vedono queste certificazioni, si può essere più sicuri che il fornitore prenda sul serio la qualità. Sono stati controllati da una terza parte e hanno dimostrato che i loro processi sono affidabili.

Al di là dell'hardware e delle certificazioni, l'elemento umano di una partnership è quello che spesso determina il successo o il fallimento. Il modo in cui un fornitore comunica e si adatta alle vostre esigenze può fare la differenza, soprattutto nell'ambiente dinamico dello sviluppo dei prodotti e della produzione a basso volume.

La comunicazione: Il fondamento di una forte partnership

La scarsa comunicazione è uno dei principali problemi che ho visto rovinare i progetti. Aggiornamenti vaghi, risposte lente e barriere linguistiche possono portare a malintesi, errori e scadenze non rispettate. Una comunicazione eccellente è una caratteristica non negoziabile per un partner a lungo termine.

Indicatori chiave di comunicazione:

- Punto di contatto dedicato: Vi è stato assegnato un project manager o un ingegnere specifico che conosce il vostro progetto? La collaborazione con un'unica persona, responsabile e competente, evita che le informazioni vadano perse.

- Feedback proattivo: Un partner eccellente non si limita a prendere il vostro file CAD e a produrre pezzi. Fornisce un feedback sul Design for Manufacturability (DFM). Suggerirà piccole modifiche che potrebbero migliorare la qualità dei pezzi, ridurre i costi o accelerare la produzione. Questo approccio collaborativo è segno di un vero esperto.

- Chiarezza e trasparenza: Deve fornire aggiornamenti chiari e regolari sullo stato del progetto. Se sorge un problema, deve informarvi immediatamente con una proposta di soluzione, senza aspettare che la data di consegna sia passata.

Flessibilità: La cartina di tornasole per gli specialisti a basso volume

La produzione di bassi volumi è intrinsecamente diversa dalla produzione di massa. I progetti si evolvono, i requisiti cambiano e i programmi si modificano. Un partner specializzato in questo settore deve essere costruito per essere flessibile. Un'officina rigida e focalizzata sui grandi volumi farà fatica a far fronte alle esigenze dei progetti a bassa tiratura.

Come valutare la flessibilità:

- Chiedere "cosa succede se": Durante il processo di quotazione, ponete domande ipotetiche. "Qual è la vostra procedura se dobbiamo cambiare una dimensione critica dopo l'ordine?" o "Come gestireste una richiesta di accelerazione di metà dell'ordine?". Le risposte riveleranno i loro processi e il loro atteggiamento nei confronti del cambiamento.

- Esaminare il processo di modifica degli ordini: Hanno un processo chiaro, equo ed efficiente per gestire le modifiche al progetto? Dovrebbe essere chiaro e trasparente, con l'indicazione dell'impatto sui costi e sui tempi di realizzazione.

- Chiedete informazioni sulla prototipazione: Un'azienda che eccelle nella prototipazione rapida è spesso molto flessibile. Sono abituate a tempi rapidi e a una progettazione iterativa, che è la stessa mentalità necessaria per una lavorazione CNC di successo a basso volume. Secondo la nostra esperienza in PTSMAKE, l'adozione di questa flessibilità ci consente di assistere i clienti durante l'intero ciclo di vita dello sviluppo del prodotto, dal singolo prototipo alla produzione in piccole serie.

In definitiva, la scelta del partner giusto per la lavorazione CNC di bassi volumi va ben oltre il semplice confronto dei costi. Richiede una valutazione olistica della loro abilità tecnica, della comprovata esperienza nel settore e dell'impegno nei confronti dei sistemi di qualità. Altrettanto importanti sono le "soft skills" della partnership: comunicazione chiara e disponibilità ad adattarsi ai cambiamenti. Utilizzando questi criteri, potrete trovare un fornitore affidabile che agisca come una vera e propria estensione del vostro team, garantendo il successo del vostro progetto.

Fattori di costo e modelli di prezzo nella lavorazione CNC a basso volume?

Vi è mai capitato di ricevere due preventivi di lavorazione CNC per lo stesso pezzo che erano molto diversi tra loro? Può essere confuso capire cosa determini veramente il prezzo finale, lasciandovi nel dubbio se state facendo un buon affare.

I principali fattori di costo nelle lavorazioni CNC a basso volume sono il tempo di attrezzaggio, la scelta del materiale, la complessità del pezzo e la dimensione del lotto. I modelli di prezzo includono in genere strutture per pezzo, per lotto o per progetto, e l'ottenimento di quotazioni trasparenti dipende dalla presentazione di una richiesta di offerta (RFQ) dettagliata.

Capire che cosa si intende per preventivo è il primo passo verso il controllo del budget. Il prezzo non è arbitrario, ma è il riflesso diretto delle risorse necessarie per trasformare il vostro progetto in un pezzo fisico. Analizziamo i fattori fondamentali che ogni officina meccanica, compresi noi di PTSMAKE, considera quando prepara un preventivo per il vostro progetto.

L'anatomia di un preventivo di lavorazione CNC

Il prezzo finale è la somma di diversi componenti chiave. Anche se tutti interagiscono tra loro, pensarli separatamente può chiarire la destinazione del vostro denaro.

Tempo di installazione: l'ostacolo iniziale

Per le lavorazioni CNC a basso volume, i costi di setup sono spesso la parte più significativa del conto. A differenza della produzione di massa, in cui questo costo è distribuito su migliaia di unità, nei piccoli lotti è suddiviso tra poche unità. La messa a punto comprende tutto ciò che avviene prima del taglio del primo truciolo:

- Programmazione CAM: Un programmatore traduce il modello CAD in istruzioni (codice G) per la macchina CNC. I pezzi complessi richiedono più tempo per la programmazione.

- Utensili e attrezzature: È necessario selezionare, caricare e calibrare gli utensili da taglio giusti. Spesso sono necessarie attrezzature personalizzate per tenere il pezzo in modo sicuro e preciso, il che aumenta il costo iniziale. Il processo di ripartizione di questi costi una tantum sul numero di pezzi prodotti è una forma di ammortamento9.

Selezione del materiale: Costo e lavorabilità

Il costo della materia prima è semplice, ma è solo metà della storia. La lavorabilità del materiale gioca un ruolo fondamentale. Alcuni materiali sono semplicemente più difficili e più lunghi da tagliare di altri.

| Materiale | Costo relativo delle materie prime | Lavorabilità | Impatto sul tempo di lavorazione |

|---|---|---|---|

| Alluminio 6061 | Basso | Eccellente | Veloce, minore usura degli utensili |

| Acciaio inox 304 | Medio | Moderato | Più lento, maggiore usura degli utensili |

| Titanio | Alto | Difficile | Molto lento, usura significativa degli utensili |

Come si può notare, la scelta di un materiale difficile da lavorare come il titanio può aumentare i tempi di lavorazione e i costi di sostituzione degli utensili, facendo lievitare notevolmente il prezzo per pezzo, anche se la differenza di costo della materia prima non è estrema.

Complessità e tolleranze dei pezzi

Più il pezzo è complesso, più costerà. La complessità non riguarda solo la forma complessiva, ma è determinata da caratteristiche specifiche:

- Numero di operazioni: Il pezzo deve essere fresato, poi tornito, poi forato? Ogni cambio di macchina aggiunge tempo di preparazione e gestione.

- Tolleranze strette: La tolleranza di ±0,005" è standard. La richiesta di ±0,001" richiede macchine più precise, velocità di taglio più basse e ispezioni più frequenti, con conseguente aumento dei costi.

- Finitura superficiale: Una finitura standard lavorata è la più conveniente. La richiesta di finiture più lisce (ad esempio, attraverso la rettifica o la lucidatura) aggiunge fasi di lavorazione secondarie e costi.

Una volta compresi i fattori di costo, è possibile interpretare meglio i modelli di prezzo utilizzati dai fornitori. Modelli diversi si adattano a tipi di progetto diversi e conoscere la differenza vi aiuta a fare un confronto tra mele e mele quando valutate i preventivi. Si tratta di trovare una struttura che si allinei alle esigenze specifiche del vostro progetto e al vostro budget.

Decodificare i modelli di prezzo per un migliore budgeting

Le officine meccaniche utilizzano in genere uno dei tre principali modelli di prezzo. Nel nostro lavoro con i clienti di PTSMAKE, li aiutiamo a capire quale modello si adatta meglio al loro progetto per garantire chiarezza ed evitare sorprese.

Strutture di prezzo comuni

Ogni modello ha il suo posto e un buon fornitore sarà trasparente su come ha strutturato il suo preventivo.

| Modello di prezzo | Il migliore per | Come funziona | Considerazioni chiave |

|---|---|---|---|

| Prezzi per parte | Prototipi, tirature molto piccole (1-10 unità) | Tutti i costi di installazione, materiale e manodopera sono inclusi nel prezzo di una singola unità. | Il prezzo per pezzo è alto ma semplice. Ottimo per i pezzi unici. |

| Prezzi per lotto | Tipici volumi bassi (10-500 unità) | Viene indicato un unico prezzo per l'intero lotto. Questo prezzo comprende un costo di allestimento più il materiale e il costo di lavorazione per tutti i pezzi. | Offre un costo per pezzo inferiore rispetto al modello per pezzo. Consente un chiaro confronto dei costi a seconda delle quantità. |

| Prezzi basati sul progetto | Progetti complessi con più componenti, assemblaggio | Un unico prezzo copre la produzione, l'assemblaggio e la gestione di un intero progetto. | Ideale per soluzioni complete, ma richiede un ambito di lavoro molto dettagliato per essere accurato. |

Consigli per ottenere preventivi trasparenti e competitivi

Per ottenere un preventivo equo e di facile comprensione è necessario fornire in anticipo le informazioni giuste. Un RFQ dettagliato è il vostro strumento migliore.

Fornire un pacchetto tecnico completo

Più informazioni si forniscono, più il preventivo sarà accurato. Un'ottima RFQ include sempre:

- File CAD 3D: I file STEP o IGES sono standard.

- Disegni 2D: Indicare dimensioni critiche, tolleranze, finiture superficiali e materiali specifici.

- Quantità: Specificate il numero esatto di pezzi necessari. È anche utile chiedere una riduzione del prezzo per quantità diverse (ad esempio, 50, 100, 250 unità) per vedere come cambia il costo per pezzo.

- Materiale e finitura Specifiche: Siate precisi. Invece di "alluminio", specificate "Alluminio 6061-T6, anodizzato chiaro".

Comunicare le proprie priorità

Secondo la mia esperienza, i progetti di maggior successo si realizzano quando il cliente e l'azienda sono allineati. Fate sapere al vostro fornitore quali sono gli aspetti più importanti. La scadenza non è negoziabile? Raggiungere un obiettivo di costo specifico è la priorità assoluta? Questo contesto consente a un partner come PTSMAKE di suggerire materiali alternativi o piccole modifiche al progetto (DFM) che possono farvi risparmiare senza compromettere la funzionalità. Un fornitore trasparente dovrebbe essere disposto a fornire una ripartizione dei costi di base, aiutandovi a capire dove va a finire il denaro e rendendo il preventivo di facile comprensione.

La comprensione dei fattori di costo e dei modelli di prezzo nella lavorazione CNC a basso volume demistifica il processo di quotazione. Fattori chiave come il tempo di preparazione, la scelta del materiale e la complessità del pezzo influenzano direttamente il prezzo finale. Fornendo un RFQ dettagliato che includa file tecnici completi e priorità chiare, si mette il partner di produzione in condizione di fornire un preventivo trasparente e competitivo. Questa conoscenza vi consente di gestire meglio i budget e di prendere decisioni informate, assicurandovi di ottenere il miglior valore per il vostro progetto.

Sbloccate la precisione CNC: ottenete il vostro preventivo per bassi volumi con PTSMAKE

Siete pronti a ridurre i tempi di consegna, a minimizzare i rischi e a raggiungere la precisione con la lavorazione CNC a basso volume? Contattate subito PTSMAKE per ottenere un preventivo rapido e affidabile in base alle vostre esigenze di produzione personalizzata. Scoprite la flessibilità e l'esperienza di cui si fidano i leader del settore: inviate la vostra richiesta oggi stesso!

Capire come un materiale interagisce con il corpo umano per garantire la sicurezza e l'efficacia del dispositivo. ↩

Scoprite perché la resistenza uniforme del materiale è fondamentale per le prestazioni e l'affidabilità dei vostri prototipi funzionali. ↩

Scoprite perché i materiali con proprietà uniformi in tutte le direzioni lavorano in modo più prevedibile. ↩

Comprendete questa proprietà chiave del materiale per evitare guasti imprevisti e ottimizzare la progettazione dei materiali compositi. ↩

Comprendete questo linguaggio simbolico per definire e ispezionare meglio le caratteristiche e le tolleranze critiche dei vostri pezzi. ↩

Scoprite come le strategie avanzate dei percorsi utensile possono ridurre i tempi di ciclo e migliorare la finitura superficiale dei vostri pezzi CNC. ↩

Comprendere come la grana del materiale influisca sulla resistenza e sulle prestazioni del pezzo. ↩

Fate clic per capire come questo linguaggio simbolico garantisca che il vostro intento progettuale sia perfettamente tradotto in un pezzo fisico. ↩

Per saperne di più su come i costi di allestimento una tantum vengono distribuiti tra le unità di produzione. ↩