La lavorazione di pezzi di grandi dimensioni comporta sfide uniche, che possono far saltare i tempi e il budget del progetto. I processi CNC standard spesso non sono all'altezza quando si tratta di componenti di dimensioni eccessive, con conseguenti problemi di precisione, distorsione termica e costose rilavorazioni che ritardano i programmi di produzione critici.

La lavorazione CNC di grandi pezzi coinvolge attrezzature specializzate, tecniche multiasse avanzate e una precisa gestione termica per la produzione di componenti sovradimensionati con tolleranze ristrette per settori come l'aerospaziale, la difesa e l'oil & gas.

La complessità della lavorazione di grandi pezzi va ben oltre la semplice scalabilità dei processi standard. Dalle sfide legate alla movimentazione dei materiali ai requisiti di garanzia della qualità, ogni aspetto richiede un'attenta considerazione e competenze specialistiche. La comprensione di questi fattori vi aiuta a prendere decisioni informate sulla vostra strategia di produzione e sulla selezione dei partner. Lasciate che vi illustri i settori chiave, le sfide tecniche e le soluzioni innovative che definiscono il successo delle operazioni di lavorazione CNC di grandi pezzi.

Applicazioni specifiche del settore della lavorazione CNC di grandi pezzi.

Vi siete mai chiesti come si realizzano con assoluta precisione i componenti massicci e critici per i razzi o le turbine eoliche? Un singolo difetto in queste parti giganti potrebbe essere catastrofico.

La lavorazione CNC di grandi pezzi è il processo di produzione principale per settori come l'aerospaziale, l'energia e la difesa. Crea componenti su larga scala e di alta precisione, dalle ali degli aerei alle pale delle turbine, garantendo l'integrità strutturale, la sicurezza e l'efficienza operativa essenziali per questi settori esigenti.

Quando si parla di lavorazione CNC di grandi pezzi, non si tratta solo di dimensioni. Si tratta di mantenere una precisione estrema su superfici enormi e geometrie complesse. Nei progetti passati di PTSMAKE, abbiamo scoperto che i settori con tolleranza zero per gli errori sono i principali promotori di questa tecnologia. Due dei più esigenti sono l'aerospaziale e il settore petrolifero e del gas.

Aerospaziale: Spingersi oltre i limiti della precisione

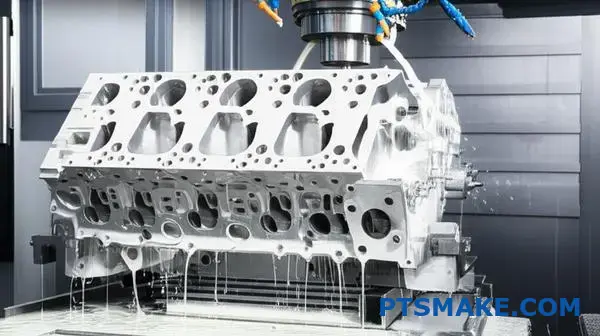

Nell'industria aerospaziale, il peso e la resistenza di ogni componente sono di fondamentale importanza. Non c'è spazio per gli errori quando sono in gioco vite umane. La lavorazione CNC di grandi parti è essenziale per la produzione di componenti che definiscono la sicurezza e le prestazioni di un aereo.

Componenti e materiali critici

Pensate a elementi strutturali chiave come i longheroni delle ali, i telai delle fusoliere e i componenti dei carrelli di atterraggio. Questi elementi sono spesso ricavati da blocchi unici e massicci di materiali ad alta resistenza come il titanio o le leghe di alluminio. Questo approccio monolitico crea parti più resistenti e leggere rispetto agli assemblaggi realizzati con più pezzi piccoli. L'obiettivo è quello di eliminare potenziali punti di rottura come giunzioni o saldature. Raggiungere le tolleranze strette richieste per un pezzo che potrebbe essere lungo diversi metri è una sfida ingegneristica significativa. La macchina utensile precisione volumetrica1 diventa fondamentale per garantire che ogni caratteristica sia esattamente dove deve essere.

Petrolio e gas: Durata in condizioni di estrema pressione

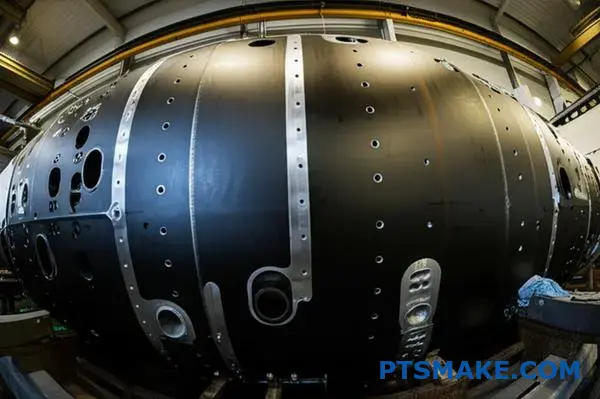

Il settore petrolifero e del gas opera in alcuni degli ambienti più difficili del mondo, dai siti di trivellazione in acque profonde alle piattaforme remote nel deserto. I componenti utilizzati devono resistere a pressioni immense, temperature estreme e materiali corrosivi. I guasti non sono un'opzione, perché possono causare disastri ambientali e ingenti perdite finanziarie.

Componenti che resistono agli elementi

Qui la lavorazione CNC di grandi parti viene utilizzata per creare componenti robusti come i blowout preventer (BOP), i corpi valvola su larga scala e gli alloggiamenti delle apparecchiature sottomarine. Questi componenti sono spesso realizzati con materiali resistenti come l'acciaio inossidabile o leghe a base di nichel come l'Inconel. La precisione della lavorazione garantisce tenute e accoppiamenti perfetti, essenziali per contenere in modo sicuro fluidi e gas ad alta pressione.

| Industria | Componente chiave | Materiale primario | Sfida principale |

|---|---|---|---|

| Aerospaziale | Ala a longheroni | Lega di titanio/alluminio | Elevato rapporto resistenza/peso |

| Petrolio e gas | Prevenzione dell'esplosione | Acciaio inox / Inconel | Resistenza alla corrosione e alla pressione |

| Aerospaziale | Carrello di atterraggio | Acciaio ad alta resistenza | Resistenza alla fatica e agli urti |

| Petrolio e gas | Alloggiamento sottomarino | Lega a base di nichel | Tenuta e durata ambientale |

Oltre all'aerospazio e all'energia, la necessità di pezzi di grandi dimensioni e lavorati con precisione è un filo conduttore in altri settori fondamentali. I principi di resistenza, affidabilità e precisione sono altrettanto fondamentali nei settori della difesa, dei trasporti e delle energie rinnovabili, dove i macchinari di grandi dimensioni costituiscono la spina dorsale delle nostre infrastrutture e della nostra sicurezza.

Difesa e trasporti: La spina dorsale della mobilità e della sicurezza

Sia nel settore della difesa che in quello dei trasporti pesanti, le apparecchiature devono essere costruite per garantire un'estrema resistenza e una lunga durata. I componenti sono spesso grandi, pesanti e sottoposti a sollecitazioni e vibrazioni costanti.

Costruire per la forza e l'affidabilità

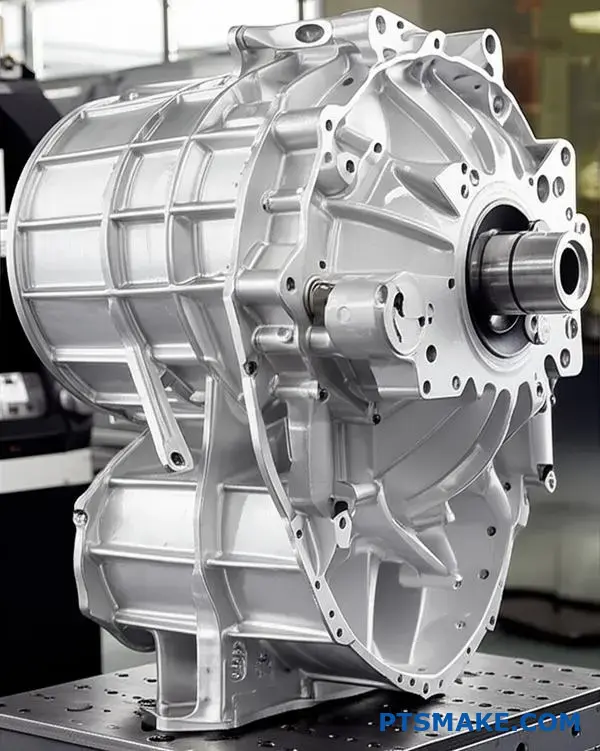

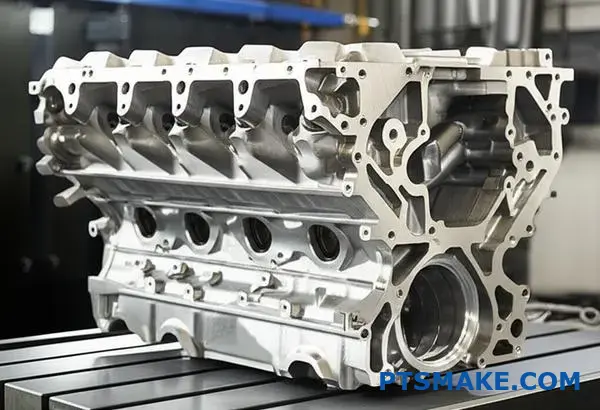

Per le applicazioni della difesa, vediamo la lavorazione CNC di grandi parti utilizzata per produrre scafi monolitici per veicoli blindati o componenti strutturali complessi per sottomarini. La precisione assicura un accoppiamento perfetto, fondamentale per l'integrità strutturale e la protezione. Allo stesso modo, nel settore dei trasporti, i massicci blocchi motore di locomotive, navi e autocarri pesanti vengono lavorati secondo standard rigorosi. Questo garantisce efficienza e affidabilità per milioni di chilometri. Una piccola imprecisione in un blocco motore di grandi dimensioni può portare a guasti prematuri e a costosi fermi macchina.

Energia rinnovabile: Lavorare un futuro sostenibile

Il passaggio alle fonti di energia rinnovabili ha creato un'impennata nella domanda di componenti di grandi dimensioni e di alta precisione. La produzione di componenti per turbine eoliche e dighe idroelettriche presenta sfide uniche a causa delle loro immense dimensioni e della necessità di un funzionamento affidabile per decenni.

Componenti per un pianeta più verde

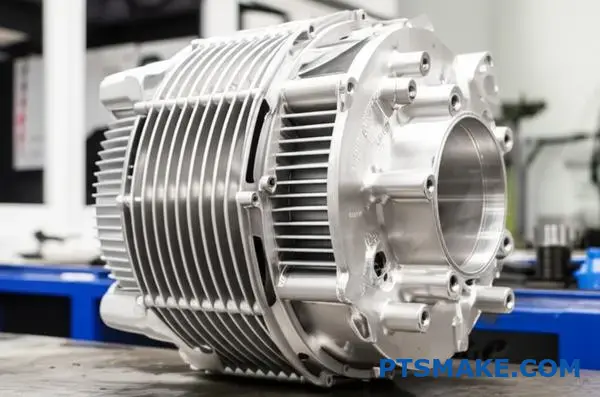

Noi di PTSMAKE abbiamo lavorato sempre più spesso a progetti in questo settore. Le turbine eoliche richiedono componenti massicci come mozzi, alberi principali e alloggiamenti per gli ingranaggi. Il mozzo, che collega le pale alla turbina, può avere un diametro di diversi metri e deve essere lavorato con incredibile precisione per garantire equilibrio ed efficienza aerodinamica. Qualsiasi squilibrio può portare a guasti catastrofici. Allo stesso modo, i canali e le paratoie delle dighe idroelettriche sono parti enormi e complesse che devono essere modellate perfettamente per massimizzare la produzione di energia e resistere alla forza costante dell'acqua.

| Industria | Esempio di componente | Requisito chiave | Impatto del fallimento |

|---|---|---|---|

| Difesa | Scafo del veicolo blindato | Resistenza balistica | Sicurezza dell'equipaggio compromessa |

| Trasporto | Blocco motore locomotiva | Alta resistenza | Interruzione della catena di approvvigionamento |

| Energia rinnovabile | Hub per turbine eoliche | Equilibrio rotazionale | Cedimento strutturale catastrofico |

| Energia rinnovabile | Corridore di turbina idroelettrica | Efficienza idrodinamica | Riduzione della produzione di energia |

Dagli aerei che volano a 30.000 piedi alle turbine che sfruttano l'energia eolica, la lavorazione CNC di grandi parti è il motore nascosto dell'industria moderna. Consente di creare componenti massicci e monolitici in cui la precisione non è negoziabile. Questa tecnologia è fondamentale per garantire la sicurezza nel settore aerospaziale, la durata nel settore petrolifero e del gas, l'affidabilità nella difesa e nelle energie rinnovabili. La sfida principale in tutti questi campi rimane la stessa: ottenere tolleranze strette e geometrie complesse su scala enorme.

Le sfide dei materiali nella lavorazione CNC di grandi pezzi.

Avete mai affrontato un progetto in cui le dimensioni del materiale grezzo cambiano completamente le regole della lavorazione? La gestione di un pezzo enorme introduce sfide uniche che i processi standard non possono affrontare, con il rischio di ritardi ed errori costosi.

Le principali sfide legate ai materiali nella lavorazione CNC di grandi parti derivano dalle dimensioni, dal peso e dalle sollecitazioni interne del pezzo. Questi fattori richiedono strategie uniche per la manipolazione, il serraggio e la selezione degli utensili, soprattutto nel caso di leghe resistenti come il titanio o l'acciaio inossidabile, per evitare deformazioni e garantire la precisione.

Il dilemma del peso e delle dimensioni

La sfida più immediata nella lavorazione CNC di grandi pezzi è la gestione del pezzo stesso. Non stiamo parlando di pezzi che si possono sollevare a mano. Spesso sono necessarie gru a ponte e attrezzature specializzate solo per portarli sul basamento della macchina. L'enorme massa può far sì che il materiale si abbassi sotto il suo stesso peso, un fenomeno noto come deflessione. Se non supportata adeguatamente, questa flessione può portare a imprecisioni che violano le tolleranze più strette. Il serraggio è un altro ostacolo. Applicare una forza sufficiente a fissare un blocco di diverse tonnellate senza distorcerne la forma è un delicato gioco di equilibri. Noi di PTSMAKE progettiamo spesso attrezzature personalizzate per ogni progetto su larga scala, in modo da fornire un supporto robusto nei punti critici, assicurando che il pezzo rimanga stabile durante l'intero ciclo di lavorazione. L'impostazione iniziale è probabilmente una delle fasi più critiche per il successo.

Sollecitazioni interne e stabilità del materiale

I grandi blocchi di metallo, forgiati, fusi o laminati, non sono perfettamente uniformi. Presentano delle parti interne sollecitazione residua2 dal loro processo di produzione. Quando lavoriamo il materiale, rilasciamo l'energia accumulata e il pezzo può deformarsi, torcersi o piegarsi in modi imprevedibili. Questo è un problema enorme quando si sono già investite ore di tempo in macchina. Per ovviare a questo problema, spesso è necessario un processo di lavorazione in più fasi. Può trattarsi di una lavorazione di sgrossatura, seguita da un ciclo di trattamento termico di alleggerimento delle tensioni e da passate finali di finitura. Ciò comporta un aggravio di tempo e di costi, ma è essenziale per ottenere la stabilità dimensionale. Ignorare queste forze interne è una trappola comune che può trasformare un pezzo di alto valore in un costoso scarto.

Le principali proprietà dei materiali e il loro impatto

La scelta del materiale determina l'intera strategia di lavorazione. Ogni lega si comporta in modo diverso sotto la fresa, soprattutto su larga scala, dove il calore ha più tempo e spazio per accumularsi. La comprensione di queste proprietà è fondamentale. Sulla base della nostra esperienza di progetto, ecco una rapida panoramica dei materiali più comuni utilizzati nella produzione di grandi pezzi e delle sfide ad essi associate.

| Materiale | Proprietà chiave | Sfida di lavorazione |

|---|---|---|

| Titanio (Ti-6Al-4V) | Elevato rapporto resistenza/peso, scarso conduttore di calore | Forte accumulo di calore sull'utensile, usura rapida |

| Acciaio inossidabile (316L/17-4) | Elevata resistenza alla corrosione, tempra da lavoro | Il materiale diventa più duro man mano che lo si taglia |

| Inconel 718 | Eccellente resistenza alle alte temperature | Estrema usura degli utensili, richiede velocità molto basse |

| Alluminio (7075/6061) | Leggero, buona lavorabilità | Incline a distorsioni e problemi di espansione termica |

Addomesticare le leghe difficili nei grandi formati

La lavorazione di materiali difficili come il titanio e le superleghe è impegnativa su qualsiasi scala, ma per i pezzi di grandi dimensioni i problemi si amplificano. I tagli lunghi e continui generano un calore immenso e, poiché questi materiali sono scarsi conduttori termici, il calore si concentra sull'utensile da taglio, causandone il rapido cedimento. La strategia in questo caso si basa su un'efficace gestione del calore.

La gestione del calore è fondamentale

Per una forgiatura di titanio di grandi dimensioni, ad esempio, non possiamo affidarci al normale refrigerante a diluizione. Utilizziamo sistemi di refrigerazione ad alta pressione che lanciano getti di fluido direttamente sulla zona di taglio, spegnendo il calore prima che possa danneggiare l'utensile o il pezzo. Anche la scelta degli utensili è fondamentale. Utilizziamo inserti con rivestimenti specifici, come il nitruro di alluminio e titanio (AlTiN), che formano una barriera termica protettiva. Inoltre, controlliamo attentamente i parametri di taglio: rallentare la velocità del mandrino mantenendo un avanzamento costante aiuta a ridurre la generazione di calore e consente una lavorazione stabile e prevedibile. È un processo più lento, ma è l'unico modo per garantire la longevità degli utensili e la qualità dei pezzi.

Strategie per la tempra dei materiali

Gli acciai inossidabili e le leghe come l'Inconel possiedono una proprietà insidiosa: diventano più duri man mano che li si lavora. Questo fenomeno è noto come indurimento da lavoro. Se un utensile da taglio sfrega contro la superficie invece di tagliare il materiale in modo netto, indurisce il punto appena toccato, rendendo ancora più difficile la passata successiva. Questo può portare a sfregamenti, scarsa finitura superficiale e rottura degli utensili.

La regola del "non abitare

La regola d'oro per questi materiali è mantenere l'utensile costantemente impegnato e in movimento. Programmiamo i nostri percorsi utensile per evitare di fermarci in un punto. Utilizziamo avanzamenti aggressivi per rimanere sotto lo strato precedentemente indurito e tagliare nel materiale più morbido sottostante. Tecniche come la fresatura trocoidale, in cui l'utensile esegue una serie di tagli circolari anziché una linea retta, sono incredibilmente efficaci. Questo approccio limita l'angolo di ingaggio dell'utensile, il che aiuta a gestire le forze di taglio e fornisce un periodo di "raffreddamento" quando l'utensile completa ogni ciclo, prolungandone significativamente la durata. Nel nostro lavoro all'PTSMAKE, l'adozione di questi percorsi utensile avanzati ha dimostrato di ridurre il consumo di utensili di un margine considerevole su componenti in acciaio inossidabile di grandi dimensioni.

La scelta dei materiali per i pezzi di grandi dimensioni va ben oltre le loro proprietà di utilizzo finale, ma ha un impatto diretto sull'intero processo di produzione. Le sfide inerenti al peso, alle sollecitazioni interne e alla conducibilità termica richiedono soluzioni specifiche. Per le leghe resistenti come il titanio o l'Inconel, le strategie efficaci che si concentrano sulla gestione del calore e sulla prevenzione dell'indurimento da lavoro sono irrinunciabili. Grazie all'uso di refrigeranti ad alta pressione, rivestimenti specifici e percorsi utensile avanzati, siamo in grado di superare questi ostacoli materiali per produrre componenti grandi e precisi che soddisfano le specifiche più esigenti.

Esigenze di precisione e tolleranza per i componenti di grandi dimensioni.

Avete mai pensato a come una deviazione più piccola di un capello umano su un componente massiccio possa causare un guasto catastrofico al sistema? La pressione per ottenere il risultato giusto è immensa.

Il raggiungimento di tolleranze ristrette nei componenti di grandi dimensioni è essenziale per la funzionalità, la sicurezza e l'integrazione. Nella lavorazione CNC di grandi parti, la precisione garantisce che i pezzi si adattino perfettamente, resistano alle sollecitazioni operative e funzionino in modo affidabile, soprattutto nei settori critici dove qualsiasi guasto può avere gravi conseguenze.

Quando si parla di componenti di grandi dimensioni, la precisione non è solo una metrica di qualità: è un requisito fondamentale per le prestazioni e la sicurezza. Una piccola imprecisione può avere un effetto domino, causando disallineamenti, usura prematura o il completo fallimento di un intero gruppo. Ciò è particolarmente vero nei settori in cui la posta in gioco è più alta.

La necessità non negoziabile di precisione

Nel settore della difesa, un componente per lo scafo di un sottomarino o per il telaio di un aerospazio deve soddisfare specifiche precise. Una deviazione anche di pochi micron potrebbe compromettere l'integrità strutturale in presenza di pressioni o forze G estreme. Allo stesso modo, nell'industria petrolifera e del gas, i componenti per le attrezzature di perforazione o le condutture operano sotto una pressione immensa e in ambienti difficili. Una flangia che non sigilla perfettamente a causa di un errore di tolleranza può portare a perdite disastrose. Noi di PTSMAKE siamo consapevoli che per queste applicazioni il "quasi" non è mai un'opzione. La funzionalità e la sicurezza del prodotto finale dipendono interamente dalla precisione che otteniamo durante il processo di lavorazione.

Metodi fondamentali per garantire l'accuratezza

Raggiungere una precisione così elevata su pezzi di grandi dimensioni è una sfida complessa che richiede una combinazione di tecnologia, strategia e competenza. Non è semplice scalare il processo per un pezzo più piccolo.

Elaborazione incrementale

Invece di cercare di lavorare un intero elemento in una sola volta, spesso utilizziamo un approccio incrementale. Si tratta di lavorare una sezione del pezzo, fermarsi per misurarne e verificarne l'accuratezza e poi procedere alla sezione successiva. Questo metodo aiuta a gestire l'accumulo di calore e le tensioni interne al materiale, che possono distorcere il pezzo e rovinare le tolleranze. Si tratta di un processo metodico che garantisce un risultato stabile e prevedibile per qualsiasi pezzo. lavorazione cnc di grandi pezzi progetto.

Sistemi di misura avanzati

La verifica delle dimensioni di un pezzo di grandi dimensioni richiede attrezzature specializzate. I calibri e i micrometri tradizionali sono spesso insufficienti. Ci affidiamo a strumenti avanzati metrologia3 strumenti per garantire che il nostro lavoro sia conforme alle specifiche più severe.

| Sistema di misura | Il miglior caso d'uso per le parti di grandi dimensioni | Vantaggio chiave |

|---|---|---|

| Macchina di misura a coordinate (CMM) | Verifica di geometrie interne complesse e ispezione finale dei pezzi. | Precisione e ripetibilità estremamente elevate. |

| Tracciatori laser | Misura in-process sulla macchina utensile stessa. | Portabilità e capacità di misurare volumi molto grandi. |

| Scanner a luce strutturata | Acquisizione della geometria completa della superficie per il confronto con il CAD. | Velocità e completezza di acquisizione dei dati. |

Questi sistemi ci forniscono i dati necessari per effettuare regolazioni in tempo reale e confermare che il componente finale è impeccabile.

Al di là dei metodi fondamentali, la padronanza della precisione nella lavorazione di grandi formati comporta il superamento di importanti sfide fisiche e ambientali. Un pezzo lungo diversi metri si comporta in modo molto diverso sul basamento di una macchina rispetto a un componente piccolo. L'interazione tra la macchina, il materiale e l'ambiente diventa molto più pronunciata.

Affrontare le realtà fisiche della scala

Due dei maggiori ostacoli che gestiamo costantemente sono l'espansione termica e la stabilità dei materiali. Questi fattori possono sabotare silenziosamente la precisione di un pezzo se non sono adeguatamente controllati.

Gestione della dinamica termica

Il calore generato dal processo di taglio provoca l'espansione del pezzo e della macchina stessa. Su un pezzo di grandi dimensioni, questa espansione può essere sostanziale e spingere facilmente un elemento fuori tolleranza. Nei nostri progetti passati, abbiamo scoperto che l'approccio migliore è quello multi-sfaccettato. Tra questi, l'uso di refrigerante ad alta pressione per dissipare il calore alla fonte di taglio, la lavorazione in un ambiente climatizzato e la programmazione di periodi di "raffreddamento" nel ciclo di lavorazione per consentire al pezzo di normalizzarsi.

Garantire la stabilità del materiale e il fissaggio

Il peso di un componente di grandi dimensioni può provocare un abbassamento o una deformazione per effetto della sua stessa gravità, un fenomeno noto come deflessione. Un supporto adeguato è fondamentale. La progettazione di una soluzione di fissaggio personalizzata è spesso il primo passo di un progetto su larga scala. L'attrezzatura deve sostenere il pezzo in modo sicuro senza introdurre nuove sollecitazioni.

| Sfida | Strategia di mitigazione a PTSMAKE | Risultato atteso |

|---|---|---|

| Deformazione della parte | Supporti personalizzati, simulazione FEA prima della lavorazione. | Mantiene la stabilità geometrica durante tutto il processo. |

| Usura e vibrazioni degli utensili | Utilizzo di utensili da taglio specializzati, ottimizzazione delle velocità di taglio e degli avanzamenti. | Finitura superficiale e precisione dimensionale costanti. |

| Sollecitazione interna del materiale | Trattamenti termici di distensione prima della lavorazione finale. | Impedisce che il pezzo si deformi dopo essere stato sbloccato. |

L'elemento umano indispensabile

Anche se la tecnologia avanzata è fondamentale, è l'abilità del macchinista che mette tutto insieme. Un macchinista esperto sa come ascoltare la macchina, leggere i sottili segni di usura degli utensili ed effettuare microregolazioni al volo. È in grado di prevedere il comportamento di un materiale specifico e di adattare la strategia di lavorazione di conseguenza. In lavorazione cnc di grandi pezziQuesta esperienza diretta è insostituibile. È la combinazione di tecnologie avanzate e della profonda esperienza del nostro team che ci permette di soddisfare con sicurezza i requisiti di tolleranza più esigenti.

In sintesi, il raggiungimento di tolleranze ristrette per i componenti di grandi dimensioni è un requisito fondamentale per garantire la sicurezza e la funzionalità nelle industrie critiche. Il successo dipende da un approccio strategico che comprende la lavorazione incrementale e l'uso di sistemi di misura avanzati. Inoltre, il superamento di sfide fisiche come l'espansione termica e la deformazione dei materiali richiede un'attenta pianificazione e strategie robuste. In definitiva, l'esperienza di macchinisti esperti è ciò che unisce tecnologia e tecnica per fornire la precisione necessaria in ogni singolo progetto su larga scala.

Gestione termica e strategie di raffreddamento?

Vi è mai capitato che un pezzo massiccio si deformasse a causa del calore, trasformando un progetto di precisione in un costoso scarto? È una realtà frustrante quando la gestione termica viene trascurata nelle lavorazioni CNC di grandi dimensioni.

Una gestione termica efficace implica il controllo della generazione e della dissipazione del calore durante la lavorazione CNC di grandi pezzi. Le strategie includono refrigeranti avanzati, percorsi utensile strategici e cicli di lavorazione controllati per prevenire la distorsione termica e mantenere l'accuratezza dimensionale, assicurando che il pezzo finale soddisfi le specifiche più severe.

Il nemico invisibile: il calore nella lavorazione su larga scala

Quando si ha a che fare con la lavorazione CNC di pezzi di grandi dimensioni, il calore non è solo un sottoprodotto, ma un ostacolo primario. L'entità del lavoro amplifica il problema. Tempi di lavorazione più lunghi, aree di contatto dell'utensile più ampie e tagli più profondi contribuiscono a pompare una quantità enorme di energia termica nel pezzo. A differenza dei pezzi più piccoli, che possono dissipare il calore in tempi relativamente brevi, un grande blocco di metallo agisce come un dissipatore di calore, intrappolando l'energia termica nel suo nucleo. Questo calore intrappolato è il vero problema. Non si distribuisce in modo uniforme, creando gradienti di temperatura che possono compromettere l'intero progetto.

Il materiale stesso svolge un ruolo importante. Nei progetti di PTSMAKE, lavoriamo spesso con materiali come l'alluminio, che conduce bene il calore ma si espande notevolmente, o il titanio, che è un cattivo conduttore termico e concentra il calore intenso proprio sul bordo di taglio. Questa concentrazione può portare all'usura dell'utensile, all'indurimento del lavoro e a una scarsa finitura superficiale. La minaccia più significativa, tuttavia, è la distorsione termica. Poiché le diverse sezioni del pezzo si riscaldano e si raffreddano a velocità diverse, il materiale si espande e si contrae in modo non uniforme. Questo movimento, anche se microscopico, può far sì che un pezzo perfettamente lavorato si deformi, si inarchi o si torca, portando le dimensioni critiche fuori tolleranza. Un pezzo che era perfettamente preciso sulla macchina può diventare inutilizzabile una volta raffreddato a temperatura ambiente. Ecco perché la comprensione delle caratteristiche di un materiale coefficiente di espansione termica4 non è negoziabile prima che venga effettuato il primo taglio.

Capire l'impatto del calore incontrollato

Le conseguenze di una cattiva gestione termica vanno oltre la semplice deformazione. Gradienti di temperatura non uniformi creano tensioni interne al materiale. Queste tensioni possono rimanere bloccate nel pezzo molto tempo dopo il completamento della lavorazione, portando potenzialmente a guasti prematuri o a microfratture sotto carichi operativi. Per i componenti critici dell'industria aerospaziale o automobilistica, questo è un rischio inaccettabile. Non è sufficiente lavorare un pezzo secondo le dimensioni corrette; dobbiamo assicurarci che la sua integrità strutturale sia solida. Di seguito è riportata una tabella semplificata che mostra come i diversi materiali reagiscono al calore durante la lavorazione e che guida la nostra strategia.

| Materiale | Conduttività termica (W/m-K) | Espansione termica (μm/m-°C) | Rischio termico della lavorazione |

|---|---|---|---|

| Alluminio (6061) | ~167 | ~23.6 | Alto |

| Acciaio inox (304) | ~16.2 | ~17.2 | Molto alto |

| Titanio (Ti-6Al-4V) | ~6.7 | ~8.6 | Estremo |

| Invar | ~10 | ~1.2 | Basso |

Questa tabella illustra perché un approccio unico al raffreddamento non funziona. Ogni materiale richiede un piano di gestione termica personalizzato per contrastare le sue proprietà intrinseche e garantire un risultato positivo.

Raffreddamento proattivo: Molto di più di una semplice spruzzatura di liquido refrigerante

Una gestione termica efficace è un processo attivo, non passivo. I sistemi di raffreddamento a diluvio standard presenti su molte macchine più piccole sono spesso inadeguati per la lavorazione CNC di grandi pezzi. Il volume del pezzo e la profondità dei tagli possono impedire al refrigerante di raggiungere l'area più critica: l'interfaccia tra l'utensile da taglio e il materiale. Per risolvere questo problema, ci affidiamo a sistemi più avanzati. Il refrigerante ad alta pressione attraverso il mandrino è uno dei nostri strumenti più efficaci. Questo metodo eroga un getto concentrato e ad alta velocità di refrigerante direttamente attraverso l'utensile fino al tagliente, eliminando i trucioli e dissipando il calore alla fonte. In questo modo si evita che i trucioli vengano ri-tagliati, generando ancora più calore, e si mantiene la zona di taglio a una temperatura stabile.

Il tipo di refrigerante è importante quanto il metodo di distribuzione. Noi di PTSMAKE lavoriamo a stretto contatto con i nostri clienti per selezionare il fluido giusto, sia esso sintetico, semisintetico o a base di olio, in base al materiale e all'operazione. Un buon refrigerante non si limita a raffreddare, ma lubrifica l'utensile, riduce l'attrito e contribuisce a produrre una migliore finitura superficiale. È una parte integrante del processo di lavorazione, non un elemento secondario.

Strategie di lavorazione intelligenti per sconfiggere il caldo

Oltre all'hardware, le nostre strategie di programmazione e lavorazione sono la nostra prima linea di difesa contro la distorsione termica. Non possiamo semplicemente premere "start" e andarcene.

Lavorazione incrementale

Per i pezzi particolarmente sensibili, utilizziamo un approccio di lavorazione incrementale o "a stadi". Invece di lavorare un'area fino al completamento, lavoriamo una sezione, quindi passiamo a un'altra area del pezzo per consentire alla prima sezione di raffreddarsi e stabilizzarsi. Ruotando le zone di lavorazione, si evita che una grande concentrazione di calore si accumuli in una singola area. Questo metodo richiede una programmazione più complessa, ma è prezioso per mantenere la stabilità dimensionale di componenti di grandi dimensioni, a parete sottile o complessi.

Periodi di raffreddamento temporizzati

In alcuni dei nostri progetti passati con i clienti, abbiamo riscontrato il successo programmando pause pianificate direttamente nel codice G. Dopo un'operazione di taglio lunga o aggressiva, la macchina si ferma per un periodo di tempo predeterminato. Ciò consente all'intero pezzo di normalizzarsi in temperatura, riducendo le sollecitazioni interne causate da forti gradienti di temperatura. Questa tecnica semplice ma efficace ha salvato innumerevoli pezzi dal cassonetto degli scarti, soprattutto quelli con requisiti di tolleranza estremamente stretti.

| Strategia di raffreddamento | Meccanismo primario | Ideale per | Vantaggi principali |

|---|---|---|---|

| Liquido di raffreddamento a diluvio | Convezione/Evaporazione | Lavorazione generale | Conveniente, buona rimozione dei trucioli |

| Refrigerante ad alta pressione | Convezione forzata | Tasche profonde, perforazione | Eccellente evacuazione dei trucioli, raffreddamento mirato |

| Pause temporizzate | Conduzione/Radiazione | Pezzi grandi, tolleranze strette | Previene l'accumulo di calore cumulativo |

| Lavorazione incrementale | Controllo della localizzazione del calore | Parti a parete sottile o complesse | Riduce al minimo la distorsione complessiva del pezzo |

Trascurare il calore nella lavorazione CNC di grandi parti porta a costose distorsioni termiche e imprecisioni dimensionali. La sfida deriva dal taglio prolungato e dai pezzi di grandi dimensioni. Utilizzando strategie di raffreddamento intelligenti come refrigeranti ad alta pressione, pause temporizzate e lavorazioni incrementali, controlliamo il calore in modo efficace. Questa gestione termica proattiva è fondamentale per mantenere l'integrità dei pezzi e soddisfare le specifiche rigorose richieste dai nostri clienti di PTSMAKE.

Lavorazione multiasse e tecniche di produzione avanzate?

Vi siete mai sentiti vincolati dai limiti delle macchine a 3 assi standard quando progettate componenti grandi e intricati? Spesso questo costringe a costose riprogettazioni e compromessi, ritardando il progetto e gonfiando il budget.

La lavorazione a più assi e le tecniche avanzate come la foratura dei contorni consentono di creare pezzi complessi e di grandi dimensioni muovendo l'utensile o il pezzo su quattro o più assi contemporaneamente. Questo approccio riduce il riposizionamento manuale, aumenta la precisione e rende possibile la lavorazione di geometrie che le macchine standard non sono in grado di produrre.

La libertà della lavorazione multiasse

Quando parliamo di lavorazione CNC di grandi pezziMa se si va oltre gli assi standard X, Y e Z, si apre un mondo di possibilità. È qui che entra in gioco la lavorazione multiasse. Non si tratta solo di aggiungere altri movimenti, ma di cambiare radicalmente il modo in cui affrontiamo i pezzi complessi.

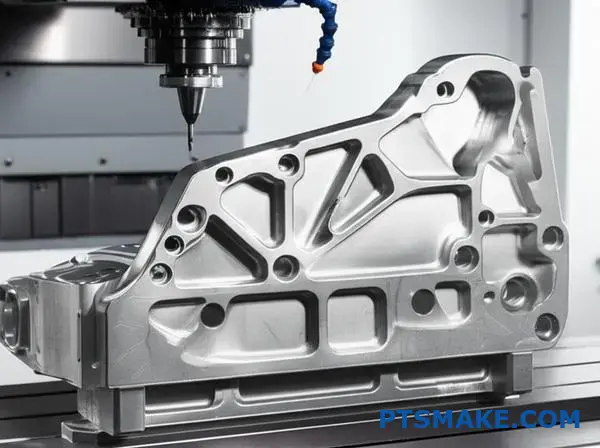

Da 3 a 5 assi: un'evoluzione delle capacità

Le macchine standard a 3 assi muovono un utensile da taglio lungo tre assi lineari. Sono un cavallo di battaglia per i pezzi più semplici, ma hanno difficoltà con i sottosquadri e le superfici curve complesse. Per lavorare facce diverse, il pezzo deve essere sbloccato, ruotato e bloccato manualmente. Ogni impostazione comporta un rischio di errore, che può essere disastroso per i componenti di grandi dimensioni e di alto valore.

La lavorazione a 4 assi aggiunge un asse di rotazione (l'asse A), che consente di ruotare il pezzo durante il processo. È un'ottima soluzione per i pezzi cilindrici o per la lavorazione di elementi attorno a un asse centrale.

La lavorazione a 5 assi è l'apice della complessità. Aggiunge un secondo asse di rotazione (asse B o C), consentendo all'utensile di avvicinarsi al pezzo da qualsiasi angolazione. Esistono due tipi principali:

- Lavorazione 3+2 (5 assi indicizzati): La macchina orienta il pezzo a un angolo specifico, quindi esegue la fresatura a 3 assi. È un'ottima soluzione per ridurre gli allestimenti di pezzi con caratteristiche su più facce.

- Lavorazione continua a 5 assi: Tutti e cinque gli assi si muovono simultaneamente, consentendo la creazione di contorni lisci e complessi e di forme organiche. La macchina cinematica5 deve essere perfettamente calibrato per questo.

Secondo la nostra esperienza di PTSMAKE, il passaggio di un componente aerospaziale di grandi dimensioni da un processo a 3 assi a uno a 5 assi può ridurre il tempo di lavorazione totale fino a 40%, semplicemente eliminando i cambi di impostazione.

Confronto tra assi di lavorazione

| Configurazione degli assi | Vantaggio chiave | Applicazioni comuni | Livello di complessità |

|---|---|---|---|

| 3 assi | Semplicità e convenienza | Pezzi piatti, fori semplici, profili di base | Basso |

| 4 assi | Lavorazione di elementi cilindrici | Camme, alberi, eliche | Medio |

| 5 assi | Geometrie complesse, meno impostazioni | Giranti, pale di turbina, impianti medicali | Alto |

Questa capacità multiasse ci permette di affrontare progetti monolitici per telai aerospaziali o stampi intricati per l'industria automobilistica senza compromettere l'integrità strutturale del pezzo.

Tecniche specializzate per sfide uniche

Oltre all'aggiunta di assi, la produzione di pezzi grandi e pesanti richiede spesso tecniche di produzione altamente specializzate che affrontano sfide geometriche specifiche. Due delle più critiche sono l'alesatura dei contorni e la foratura profonda. Non si tratta di semplici versioni in scala di operazioni standard, ma di processi distinti che richiedono strumenti e competenze specifiche.

Padroneggiare le geometrie interne con la foratura per contorno

Immaginate di dover lavorare un diametro interno grande e non standard o un foro conico complesso all'interno di un corpo valvola massiccio. Le barre di alesatura standard non possono farcela. L'alesatura di contorno utilizza un utensile specializzato, spesso azionato, che può seguire un percorso programmato per creare profili interni complessi. Questo è fondamentale per:

- Corpi valvola: Creare superfici di seduta e percorsi di flusso precisi.

- Blocchi motore: Lavorazione degli alesaggi dei cilindri con forme uniche per le prestazioni.

- Collettori idraulici: Garantire la perfetta rispondenza di canali interni complessi.

Questa tecnica elimina la necessità di utensili e operazioni multiple, garantendo una superficie interna liscia e continua con un'elevata precisione. È un esempio perfetto di come la produzione avanzata risolva problemi impossibili con i metodi tradizionali.

Raggiungere nuove profondità con la perforazione a foro profondo

La foratura di un foro con un rapporto profondità/diametro superiore a 10:1 è considerata foratura profonda. Per i pezzi di grandi dimensioni, come i componenti dei carrelli di atterraggio o i lunghi cilindri idraulici, questo rapporto può essere molto più alto. Le sfide principali sono l'evacuazione dei trucioli e l'erogazione del refrigerante al tagliente. Un errore in uno dei due aspetti può causare la rottura dell'utensile o la rottamazione del pezzo, un errore molto costoso in un'azienda. lavorazione CNC di grandi pezzi.

Vengono utilizzati metodi specializzati:

- Perforazione con pistola: Utilizza una punta a un'elica con canali interni per il refrigerante che fanno fuoriuscire i trucioli attraverso una scanalatura a V.

- BTA Drilling (Boring and Trepanning Association): Il refrigerante viene pompato all'esterno dell'utensile e i trucioli vengono evacuati attraverso il centro dell'utensile. È più veloce e più efficace per i diametri più grandi.

Noi di PTSMAKE abbiamo scoperto che la scelta del giusto metodo di foratura profonda può fare la differenza tra un progetto di successo e uno fallito, soprattutto quando si lavora con materiali difficili comuni nei settori energetico e aerospaziale.

| Tecnica | Rapporto profondità/diametro | Caratteristiche principali | Il migliore per |

|---|---|---|---|

| Foratura standard | < 10:1 | Uso generale, semplice | Fori standard nella maggior parte delle parti |

| Perforazione con pistola | Fino a 400:1 | Refrigerante interno ad alta pressione | Fori profondi di diametro medio-piccolo |

| Alesatura dei contorni | N/D | Crea profili interni complessi | Alesaggi e sedi valvola non standard |

Queste tecniche avanzate non si limitano a produrre pezzi, ma consentono di realizzare progetti migliori e più integrati che in precedenza erano considerati non producibili.

La lavorazione a più assi e le tecniche avanzate sono essenziali per superare i limiti delle macchine CNC standard. Superando le limitazioni dei 3 assi, possiamo produrre pezzi di grandi dimensioni con geometrie complesse in un minor numero di configurazioni, migliorando la precisione e l'efficienza. Metodi specializzati come l'alesatura dei contorni e la foratura profonda ampliano ulteriormente queste capacità, consentendo la creazione di caratteristiche interne intricate e rapporti estremi tra profondità e diametro. Queste tecnologie sono fondamentali per spingere i confini della produzione moderna in settori come quello aerospaziale ed energetico.

Garanzia di qualità e ispezione per pezzi CNC di grandi dimensioni?

Vi è mai capitato che un pezzo enorme e costoso non sia stato ispezionato a causa di un piccolo errore scoperto troppo tardi? Più grande è il componente, maggiori sono i rischi finanziari e temporali derivanti da un singolo errore.

Un'efficace garanzia di qualità per i pezzi CNC di grandi dimensioni è un processo a più fasi. Combina l'ispezione in-process durante la produzione, la verifica dimensionale finale con strumenti avanzati come le CMM e i test non distruttivi. Questo approccio completo garantisce che ogni caratteristica sia conforme alle specifiche, assicurando l'integrità e le prestazioni del pezzo.

La qualità nella lavorazione CNC in larga scala non è una fase finale, ma un processo continuo che si intreccia in ogni fase della produzione. Un singolo difetto in un componente di svariate tonnellate può portare a guasti catastrofici, rendendo non negoziabile un solido quadro di AQ. Si tratta di creare fiducia e certezza dalla materia prima al prodotto finito. Noi di PTSMAKE strutturiamo la nostra assicurazione di qualità su tre pilastri fondamentali per ridurre i rischi e garantire l'assoluta conformità.

I tre pilastri dell'AQ per grandi parti

Una strategia di qualità di successo si basa sull'individuazione di potenziali problemi il prima possibile. Aspettare fino alla fine per ispezionare un pezzo che ha richiesto centinaia di ore di lavorazione è una ricetta per il disastro. Per questo motivo, il processo viene scomposto.

Ispezione in-process: Individuazione precoce degli errori

L'ispezione in-process è la nostra prima linea di difesa. Eseguiamo controlli in punti critici durante il ciclo di lavorazione, non solo alla fine. Per un pezzo di grandi dimensioni, ciò significa verificare le caratteristiche chiave prima che il pezzo venga riposizionato o spostato su un'altra macchina. Ad esempio, dopo un'importante operazione di fresatura, potremmo utilizzare bracci CMM portatili per controllare i diametri critici dei fori e gli allineamenti dei piani. Questo approccio proattivo impedisce che piccole deviazioni si trasformino in errori gravi e non risolvibili. Conferma che l'impostazione è rigida, l'usura degli utensili è nei limiti e la macchina funziona come previsto. Correggere un errore a metà processo è esponenzialmente più economico che rottamare un pezzo quasi finito e di valore elevato.

Verifica dimensionale finale: Il momento della verità

Una volta completate tutte le operazioni di lavorazione, il pezzo viene sottoposto alla verifica dimensionale finale. Si tratta di un controllo completo rispetto al modello CAD e ai disegni tecnici del cliente. Per i pezzi di grandi dimensioni, questo comporta sfide logistiche uniche legate alla movimentazione e alla misurazione. La scienza del Metrologia6 è fondamentale in questo caso. Utilizziamo macchine di misura a portale di grandi dimensioni per misurare meticolosamente centinaia, a volte migliaia, di punti sul componente. L'obiettivo è creare un rapporto di ispezione dettagliato che confermi che ogni dimensione, tolleranza e caratteristica geometrica rientra nei limiti specificati. Questo rapporto è la prova definitiva della conformità.

Prove non distruttive (NDT): Vedere cosa c'è sotto

La precisione dimensionale è solo una parte della storia. L'integrità interna del materiale è altrettanto importante, soprattutto per i componenti sottoposti a forti sollecitazioni o a fatica. I metodi di controllo non distruttivi (NDT) ci permettono di ispezionare i difetti sottosuperficiali come cricche, vuoti o inclusioni senza danneggiare il pezzo.

| Tipo di ispezione | Scopo | Tempistica | Metodi comuni |

|---|---|---|---|

| In corso | Impedire la propagazione degli errori | Durante i cicli di lavorazione | Calibri, micrometri, CMM portatili |

| Finale | Verifica della piena conformità | Al termine della lavorazione | Grandi macchine di misura, scanner laser |

| NDT | Garantire l'integrità del materiale | Post-lavorazione, prima della finitura | Ultrasuoni, colorante penetrante, particelle magnetiche |

Integrando questi tre pilastri, creiamo un sistema di AQ che fornisce un quadro completo della qualità del pezzo, sia all'interno che all'esterno.

L'ispezione efficace di pezzi di grandi dimensioni non richiede solo un buon processo, ma anche una tecnologia sofisticata in grado di gestire dimensioni immense mantenendo una precisione a livello di micron. Le dimensioni e il peso di questi componenti rendono impraticabili o impossibili le tecniche di misura tradizionali. Nel corso degli anni, abbiamo investito molto in attrezzature specializzate per superare queste sfide e fornire la qualità verificabile richiesta dai nostri clienti nei settori aerospaziale, automobilistico ed energetico.

Tecnologie di ispezione avanzate per la scala

La scelta della giusta tecnologia di ispezione dipende dalla geometria del pezzo, dai requisiti di tolleranza e dal materiale. Per la lavorazione CNC di pezzi di grandi dimensioni, due tecnologie si distinguono come standard del settore: Le macchine di misura a coordinate (CMM) e gli scanner laser.

Macchine di misura a coordinate (CMM)

Le CMM sono lo standard di riferimento per le ispezioni dimensionali grazie alla loro incredibile precisione. Una CMM utilizza una sonda per toccare punti discreti sulla superficie di un pezzo, registrandone le coordinate X, Y e Z. Per i componenti di grandi dimensioni, è necessaria una CMM a portale o a ponte con un volume di misura sufficientemente grande da contenere l'intero pezzo. La sfida principale è l'infrastruttura: queste macchine richiedono ambienti climatizzati e fondamenta massicce e stabili per mantenere la loro precisione. Alla PTSMAKE, le nostre CMM di grande formato sono gli arbitri finali della qualità, fornendo i dati di alta precisione necessari per convalidare le tolleranze critiche. Sebbene il processo possa richiedere molto tempo, l'accuratezza che ne deriva è ineguagliabile per caratteristiche come la concentricità del foro, la planarità e la posizione reale.

Scansione laser e metrologia 3D

Per i pezzi con superfici complesse e di forma libera, la scansione laser offre una potente alternativa. Uno scanner laser proietta una linea di luce sulla superficie e misura la geometria della forma, acquisendo rapidamente milioni di punti di dati per creare una "nuvola di punti". Questa nuvola di punti viene poi sovrapposta digitalmente al modello CAD originale per creare una mappa di deviazione codificata a colori. Questa mappa visualizza istantaneamente tutte le aree fuori tolleranza, rendendola uno strumento eccellente per la qualificazione di curvature complesse su stampi, pale di turbine o pannelli di carrozzeria di automobili. Gli scanner laser sono spesso più portatili delle CMM e in alcuni casi consentono di effettuare ispezioni direttamente sul basamento della macchina utensile.

| Tecnologia | Precisione | Velocità | Il migliore per |

|---|---|---|---|

| CMM | Molto alto (livello micron) | Più lento | Elementi geometrici di alta precisione (fori, piani) |

| Scanner laser | Alto (buono per la maggior parte degli usi) | Più veloce | Superfici complesse, reverse engineering, analisi di superfici complete |

Il ruolo critico della documentazione e della tracciabilità

Il processo di ispezione non termina con l'esecuzione delle misure. I dati devono essere raccolti in una documentazione chiara e completa che fornisca una storia completa del pezzo. Un pezzo di qualità senza un rapporto di qualità è una consegna incompleta. Il nostro pacchetto di documentazione comprende in genere:

- Certificazioni del materiale: Tracciabilità fino al fornitore delle materie prime.

- Rapporto di ispezione dimensionale completo: Un elenco dettagliato di tutte le caratteristiche misurate rispetto ai valori nominali e alle tolleranze.

- Rapporti NDT: Certificazioni di eventuali test non distruttivi eseguiti.

- Certificato di conformità (CoC): La nostra dichiarazione formale che il pezzo soddisfa tutti i requisiti del cliente.

Questa documentazione fornisce ai nostri clienti una fiducia e una tracciabilità totali, essenziali per i settori regolamentati e le applicazioni critiche. È il nostro impegno tangibile per la qualità che promettiamo.

In ultima analisi, la garanzia di qualità nella lavorazione CNC di grandi parti consiste nella riduzione del rischio. È fondamentale un approccio in più fasi, che combini controlli in corso d'opera con verifiche finali e NDT. L'utilizzo di tecnologie avanzate come le CMM di grande formato e gli scanner laser consente di superare le sfide uniche poste dalle dimensioni e dalla scala. Tuttavia, il processo è completo solo con una documentazione accurata, che fornisce la tracciabilità e la prova di conformità su cui i nostri partner fanno affidamento. Questa strategia completa garantisce la precisione di ogni componente massivo che produciamo.

Logistica e movimentazione di componenti lavorati sovradimensionati.

Avete mai visto un componente di grandi dimensioni perfettamente lavorato danneggiarsi nella fase finale della consegna? L'ultimo miglio può facilmente vanificare settimane di lavoro meticoloso, trasformando un successo produttivo in un costoso fallimento.

Il successo della movimentazione di componenti lavorati di grandi dimensioni richiede una strategia logistica completa. Ciò include l'uso di trasporti specializzati, di attrezzature personalizzate e di un sollevamento coordinato con attrezzature come le gru. Una pianificazione meticolosa è essenziale per garantire che il componente arrivi in modo sicuro, puntuale e senza danni, preservandone la precisione e il valore.

Il progetto: Pianificazione pre-movimento e valutazione del rischio

L'errore più grande nella logistica delle lavorazioni CNC di grandi dimensioni è trattarla come un ripensamento. Alla PTSMAKE, il piano logistico inizia nel momento in cui facciamo un preventivo per un progetto. Il successo di una consegna non dipende dalla fortuna, ma da un piano dettagliato che anticipa le sfide prima che si presentino. Questo comporta molto di più della semplice prenotazione di un camion. Conduciamo un'analisi approfondita del viaggio del componente dal nostro stabilimento alla destinazione finale. Questo include la mappatura del percorso per identificare potenziali ostacoli come ponti bassi, strade strette o zone con limitazioni di peso.

Valutiamo anche le capacità di carico e scarico su entrambe le estremità. Abbiamo la capacità del carroponte? Il sito del cliente dispone di un accesso adeguato per un autocarro pesante e delle attrezzature necessarie per ricevere il pezzo? Rispondere tempestivamente a queste domande evita costosi ritardi e situazioni pericolose. La creazione di un documento di movimentazione dettagliato è una pratica standard per noi. Questo documento descrive ogni fase, dal sollevamento iniziale dalla macchina al posizionamento finale, assicurando che tutti i soggetti coinvolti comprendano i requisiti specifici e i protocolli di sicurezza per quel componente unico.

Attrezzature specializzate: Gli strumenti giusti per il lavoro

La movimentazione di un pezzo lavorato con precisione e di molte tonnellate non è un lavoro per un carrello elevatore standard. Richiede una serie di attrezzature specializzate, accuratamente selezionate in base al peso, alle dimensioni e alla geometria del componente.

Soluzioni per il sollevamento e la movimentazione

Gli strumenti principali sono gru per impieghi gravosi e carrelli elevatori ad alta capacità. Per la movimentazione all'interno della struttura, ci affidiamo a gru a cavalletto in grado di sollevare e posizionare i componenti con estrema precisione. Per il trasporto, questo può comportare il coordinamento con i servizi di gru mobili presso le sedi di spedizione e di ricezione. Un fattore critico di sicurezza che implementiamo sempre è la garanzia che la capacità dell'attrezzatura di sollevamento sia significativamente superiore al peso del pezzo, in genere di almeno 25%, per fornire un solido margine di sicurezza.

Attrezzature e imballaggi personalizzati

I pallet e le casse standard sono del tutto inadeguati per i pezzi sovradimensionati e di forma irregolare. Ogni componente di grandi dimensioni richiede una soluzione progettata su misura. Costruiamo culle e supporti personalizzati in legno o acciaio saldato direttamente dal modello CAD del pezzo. Questi supporti sono progettati per distribuire uniformemente il peso del pezzo, proteggere le superfici sensibili e assicurarlo contro i movimenti e le vibrazioni durante il trasporto. L'uso corretto di pagliolo7 è fondamentale anche per ammortizzare la parte e assorbire gli urti.

Ecco una lista di controllo semplificata che utilizziamo come punto di partenza per la nostra pianificazione logistica:

| Fase di pianificazione | Considerazioni chiave | Responsabilità primaria |

|---|---|---|

| Valutazione iniziale | Verificare il peso finale e il centro di gravità. | Ingegneria e AQ |

| Sondaggio sul percorso | Identificare e rimuovere gli ostacoli al percorso di trasporto. | Partner logistico |

| Design dell'imballaggio | Ingegnerizzazione di soluzioni personalizzate di culla e di imballaggio. | Team di imballaggio |

| Programmazione delle apparecchiature | Gru, autocarri e personale di riserva. | Responsabile di progetto |

| Documentazione | Preparare le istruzioni di movimentazione e i documenti di spedizione. | Amministrazione |

Esecuzione: Migliori pratiche per il trasporto e la conservazione

Con un piano solido e l'attrezzatura giusta, l'attenzione si sposta sull'esecuzione impeccabile. Il processo vero e proprio di spostamento, trasporto e stoccaggio del componente è il momento in cui l'attenzione ai dettagli previene guasti catastrofici. Si tratta di uno sforzo coordinato che si basa sull'esperienza e sulla comunicazione costante.

La fase di trasporto in azione

Il caricamento di un pezzo lavorato di grandi dimensioni è un processo lento e deliberato, gestito da rigger certificati. Essi si assicurano che le cinghie di sollevamento siano posizionate in punti designati e strutturalmente solidi per evitare sollecitazioni o danni. Una volta sul veicolo di trasporto, la cassa personalizzata viene fissata saldamente utilizzando catene e legacci per impieghi gravosi per evitare qualsiasi spostamento. Nei progetti passati di PTSMAKE, abbiamo scoperto che l'uso di autocarri con sospensioni pneumatiche garantisce un viaggio più fluido, riducendo in modo significativo le forze G esercitate sul componente. Durante il transito, spesso utilizziamo la localizzazione GPS con sensori di urto e inclinazione. Questa tecnologia fornisce dati in tempo reale, consentendoci di monitorare le condizioni del componente e di garantire ai nostri clienti la massima tranquillità.

Conservazione sicura e controlli ambientali

Non tutti i componenti passano direttamente dal camion alla catena di montaggio. Se è necessario uno stoccaggio, deve essere gestito con lo stesso livello di attenzione. Un pezzo sovradimensionato non può essere semplicemente lasciato su una banchina di carico. Ci assicuriamo che sia immagazzinato in un ambiente climatizzato per proteggerlo dall'umidità, dalle fluttuazioni di temperatura e dai contaminanti che potrebbero causare corrosione o deformazioni. Il componente deve rimanere nella sua culla personalizzata, sollevato dal pavimento e coperto da un telo protettivo. In questo modo si mantiene la sua integrità e si assicura che sia in perfette condizioni quando il cliente è pronto per l'installazione.

Un confronto tra la gestione standard e quella specializzata evidenzia la differenza di cura:

| Caratteristica | Movimentazione standard delle merci | Manipolazione specializzata di pezzi di grandi dimensioni |

|---|---|---|

| Supporto | Pallet o scatole generiche | Culle progettate su misura |

| Attrezzatura | Carrelli elevatori standard, transpallet | Gru a ponte, autocarri a guida pneumatica |

| Protezione | Banda di plastica, cinghie di base | Catene per impieghi gravosi, rinforzi personalizzati |

| Monitoraggio | Numero di tracciamento di base | GPS con sensori di urto/inclinazione |

| Ambiente | Magazzino all'aperto o generale | Deposito a clima controllato |

Questo approccio specializzato non è negoziabile per la lavorazione CNC di grandi pezzi e di alto valore. L'obiettivo è rendere il processo logistico un'estensione invisibile e senza soluzione di continuità della produzione di precisione che lo precede.

La logistica per i pezzi lavorati di grandi dimensioni non è un aspetto secondario, ma una fase critica del processo di produzione. Richiede una meticolosa pianificazione preventiva, dai rilievi del percorso alla progettazione di attrezzature personalizzate. L'utilizzo di attrezzature specializzate, come gru e carrelli elevatori, è essenziale per una movimentazione sicura. Implementando le migliori pratiche per l'imballaggio, il trasporto e l'immagazzinamento, garantiamo che la precisione e il valore del componente siano protetti fino al raggiungimento della destinazione finale, evitando costosi danni e ritardi.

Fattori di costo e impatto economico della lavorazione CNC di grandi pezzi.

Vi è mai capitato di guardare un preventivo per un componente lavorato di grandi dimensioni e di chiedervi cosa determini veramente il prezzo finale? I numeri possono spesso sembrare scoraggianti, lasciandovi dubbi sulla fattibilità economica complessiva.

Il costo della lavorazione CNC di grandi pezzi è determinato principalmente da quattro aree chiave: materie prime, tempo macchina, manodopera specializzata e logistica. Tuttavia, sfruttare le economie di scala, l'ottimizzazione dei processi e l'automazione sono strategie efficaci per ridurre queste spese e migliorare la redditività del progetto.

Comprendere la struttura dei costi della lavorazione CNC di grandi pezzi è il primo passo verso l'ottimizzazione del budget. A differenza dei componenti più piccoli, ogni fattore è amplificato. Non si tratta solo di più materiale, ma di una scala completamente diversa di complessità operativa. Noi di PTSMAKE suddividiamo i costi in modo da offrire ai nostri partner una trasparenza totale, assicurando che non ci siano sorprese.

Costi dei materiali: Le fondamenta pesanti

Il volume di materiale necessario per un pezzo di grandi dimensioni è il fattore di costo più evidente. Una grande billetta di alluminio aerospaziale o di acciaio inossidabile rappresenta un investimento iniziale significativo prima di tagliare un singolo pezzo. Inoltre, il rapporto acquisto/volo - il peso della materia prima rispetto al peso del pezzo finale - è fondamentale. Strategie di lavorazione inefficienti possono trasformare gran parte di quella costosa billetta in scarti di basso valore, con un impatto diretto sui vostri profitti.

Tempo di macchine: il premio per le dimensioni

Pezzi più grandi richiedono macchine più grandi, che comportano tariffe orarie più elevate. Una fresa a portale a 5 assi in grado di gestire un pezzo di diverse tonnellate è un investimento di capitale enorme. Il costo dell'investimento, insieme al consumo di energia e alle esigenze di manutenzione, viene conteggiato nella tariffa di esercizio attraverso un processo di ammortamento8 nel corso della sua vita. Inoltre, i tempi di impostazione e programmazione sono notevolmente più lunghi. Il fissaggio, l'allineamento e la calibrazione di un pezzo di grandi dimensioni possono richiedere ore, che sono tutte tempo macchina fatturabile.

Lavoro e competenza: Il fattore umano

La gestione di macchine CNC di grande formato non è un lavoro per principianti. Richiede macchinisti altamente qualificati ed esperti, in grado di gestire configurazioni complesse, monitorare lunghi cicli di lavorazione e risolvere potenziali problemi su pezzi di alto valore. Spesso, l'impostazione e la gestione di questi componenti richiedono una squadra, non un solo operatore, con conseguente aumento dei costi di manodopera. La loro esperienza è essenziale per evitare errori costosi che potrebbero far saltare l'intero pezzo.

Logistica e spese generali: I moltiplicatori nascosti

La semplice movimentazione di un pezzo di grandi dimensioni all'interno dell'officina richiede attrezzature specializzate come carriponte o carrelli elevatori per impieghi gravosi. Una volta completato il pezzo, la spedizione è un'altra considerazione importante. Spesso sono necessarie casse personalizzate, trasporto merci e logistica specializzata, che vanno ad aggiungersi al costo finale.

Un semplice confronto evidenzia l'aumento esponenziale dei costi:

| Fattore di costo | Parte standard (ad esempio, 6" x 6") | Parte grande (ad esempio, 6′ x 6′) |

|---|---|---|

| Costo del materiale | Gestibile | Investimento sostanziale |

| Velocità della macchina | Standard | Premio |

| Tempo di configurazione | Verbale | Orario, potenzialmente un turno completo |

| Gestione delle esigenze | Manuale / Carrello | Carroponte / Carrello elevatore |

| Metodo di spedizione | Pacco standard | Trasporto / Cassa personalizzata |

Anche se i fattori di costo possono sembrare intimidatori, non sono insormontabili. La chiave è passare dalla semplice accettazione dei costi alla loro gestione strategica. È qui che la collaborazione con un produttore esperto come PTSMAKE offre un vantaggio economico significativo. Non ci concentriamo solo sulla lavorazione di un pezzo, ma sulla progettazione di un processo di produzione economicamente vantaggioso dall'inizio alla fine. Questa visione olistica è ciò che trasforma un componente ad alto costo in un bene redditizio per la vostra azienda.

Sbloccare le economie di scala

Uno dei modi più efficaci per ridurre il costo unitario è il volume. I notevoli costi iniziali di programmazione e impostazione sono fissi, sia che si produca un pezzo che cento. Distribuendo questi costi fissi su una produzione più ampia, il costo attribuito a ogni singolo pezzo diminuisce drasticamente. Nei progetti passati di PTSMAKE, abbiamo visto i costi per unità ridursi di una percentuale considerevole quando si è passati da una produzione di prototipi a una produzione a basso volume, semplicemente sfruttando le economie di scala. Inoltre, i grandi volumi di produzione consentono di acquistare in blocco le materie prime, spesso a prezzi scontati.

Il potere dell'ottimizzazione e dell'automazione dei processi

È qui che la competenza tecnica ha un vero impatto sul risultato.

Automazione intelligente

L'automazione non è solo per i piccoli pezzi. Le moderne macchine di grande formato possono essere dotate di cambiapallet e sistemi robotizzati che possono funzionare "a luci spente", ovvero senza sorveglianza, per periodi prolungati. In questo modo si riduce drasticamente il costo della manodopera per pezzo e si massimizza l'uso del bene macchina di grande valore.

Strategie CAM avanzate

L'ottimizzazione dei percorsi utensile all'interno del software CAM è un passo fondamentale. I nostri ingegneri si concentrano su strategie come la fresatura ad alta efficienza (HEM) per ridurre i tempi di ciclo, prolungare la durata degli utensili e migliorare la finitura superficiale. Un programma ben ottimizzato può ridurre di ore un ciclo di lavorazione, con conseguenti risparmi diretti e sostanziali.

L'impatto economico più ampio

I vantaggi di una lavorazione CNC efficiente di grandi pezzi vanno ben oltre il pezzo stesso.

Accelerazione del time-to-market

Consolidando più componenti piccoli e saldati in un unico pezzo lavorato di grandi dimensioni, è possibile eliminare intere fasi di assemblaggio e i relativi tempi di manodopera, ispezione e consegna. Questa semplificazione consente di accelerare il passaggio dalla progettazione al prodotto pronto per il mercato, offrendo un vantaggio competitivo fondamentale.

Consentire la produzione di grandi volumi

In precedenza, il costo elevato della lavorazione di pezzi di grandi dimensioni avrebbe potuto rendere economicamente impraticabili alcuni progetti di prodotti per la produzione di massa. Grazie a un'ottimizzazione strategica, possiamo trasformare in realtà la produzione in grandi volumi di questi componenti complessi, aprendo nuove possibilità per le vostre linee di prodotti e per la vostra redditività complessiva.

| Strategia | Area primaria di riduzione dei costi | Impatto sulla redditività |

|---|---|---|

| Economie di scala | Costi di allestimento e materiali | Riduce il costo unitario, aumentando il margine sugli ordini più grandi. |

| Ottimizzazione CAM | Tempo macchina e usura degli utensili | Riduce le spese operative e aumenta la capacità della macchina. |

| Automazione intelligente | Tempi di inattività della manodopera e delle macchine | Aumenta la produttività e consente un funzionamento 24/7. |

| Progettazione per la producibilità (DFM) | Scarti di materiale e tempi di lavorazione | Semplifica la produzione, riducendo i costi complessivi del progetto fin dall'inizio. |

In definitiva, è fondamentale capire quali sono i principali fattori di costo nella lavorazione CNC di grandi parti: materiali, tempo macchina, manodopera e logistica. Applicando attivamente strategie come le economie di scala, l'ottimizzazione dei processi e l'automazione intelligente, è possibile gestire efficacemente questi costi elevati. In questo modo, la lavorazione su larga scala si trasforma da una spesa significativa a una capacità strategica, consentendo tempi più rapidi e volumi di produzione più elevati che migliorano direttamente la redditività e la posizione di mercato dell'azienda.

Selezionare il partner giusto per la lavorazione CNC di pezzi di grandi dimensioni?

Vi è mai capitato di scegliere un fornitore per un pezzo critico di grandi dimensioni, per poi dover affrontare ritardi e problemi di qualità che mettono a rischio l'intero progetto?

La scelta del partner giusto per la lavorazione CNC di pezzi di grandi dimensioni implica una valutazione approfondita delle attrezzature, una comprovata esperienza in progetti di dimensioni simili, certificazioni di qualità come la ISO 9001 e protocolli di comunicazione trasparenti. Questi fattori sono fondamentali per garantire il successo del progetto dall'inizio alla fine.

Quando si ha a che fare con componenti grandi, costosi e mission-critical, non ci si può permettere di sbagliare la scelta del partner di produzione. Il processo di selezione deve essere più rigoroso del semplice confronto dei preventivi. Si tratta di trovare un team che diventi un'estensione del vostro, che comprenda le sfide uniche della lavorazione CNC di grandi pezzi. Vediamo quali sono i criteri essenziali da valutare.

Esame delle attrezzature e delle capacità

Il punto di partenza più ovvio è la macchina stessa, ma è necessario guardare più in profondità rispetto alle dimensioni del basamento della macchina.

Oltre le dimensioni della macchina

Un'officina potrebbe avere una macchina per grandi formati, ma ha le specifiche necessarie per il vostro lavoro? Per i materiali pesanti, comuni nei pezzi di grandi dimensioni, è necessaria una macchina con una potenza e una coppia del mandrino elevate, in grado di gestire tassi di rimozione del materiale aggressivi senza sacrificare la finitura superficiale. Anche la rigidità strutturale della macchina è fondamentale; qualsiasi flessione o vibrazione durante la lavorazione sarà amplificata su un'ampia superficie, con conseguenti imprecisioni. Inoltre, è necessario considerare le caratteristiche della macchina precisione cinematica9Questo determina in modo fondamentale la capacità di mantenere tolleranze strette su lunghe distanze di traslazione. Le capacità a 5 assi sono spesso necessarie per lavorare geometrie complesse su pezzi di grandi dimensioni in un'unica configurazione, riducendo sia il tempo che il potenziale di errore.

Attrezzature e infrastrutture ausiliarie

Il processo di lavorazione non termina quando l'utensile da taglio si ferma. Come gestirà il partner il vostro pezzo di grandi dimensioni? Cercate una struttura dotata di infrastrutture di supporto essenziali. Queste includono:

- Attrezzature per il sollevamento di carichi pesanti: Le gru a ponte o i sistemi a portale con una capacità sufficiente sono indispensabili per caricare e scaricare in sicurezza pezzi grandi e pesanti.

- Metrologia su larga scala: Come faranno a verificare l'accuratezza del pezzo? Hanno bisogno di macchine di misura a coordinate (CMM) di grandi dimensioni, di laser tracker o di bracci di misura portatili in grado di ispezionare le dimensioni complete del pezzo.

- Layout della struttura: L'officina deve essere organizzata e sufficientemente spaziosa per accogliere pezzi di grandi dimensioni in ogni fase, dal ricevimento delle materie prime all'ispezione finale e alla spedizione, senza creare colli di bottiglia.

Esperienza e curriculum comprovato

Le prestazioni passate di un partner sono il miglior indicatore del successo futuro. Volete un team che abbia già affrontato le sfide che state per presentare loro.

Chiedete casi di studio pertinenti

Non abbiate paura di chiedere esempi specifici di lavori passati. Un partner veramente esperto nella lavorazione CNC di grandi parti sarà orgoglioso di condividere i casi di studio. Cercate progetti simili al vostro in termini di:

- Dimensioni e peso: Hanno gestito parti di dimensioni paragonabili?

- Materiale: Hanno una profonda esperienza con il materiale specificato, che sia alluminio, acciaio, titanio o una lega esotica?

- Complessità e tolleranze: Possono mostrare esempi di pezzi con una complessità geometrica simile e requisiti di tolleranza stretti?

Secondo la nostra esperienza di PTSMAKE, la condivisione di questi successi passati contribuisce a creare fiducia e a dare ai nostri clienti la certezza che siamo in grado di fornire risultati.

Al di là dell'hardware e del portfolio di lavori svolti in passato, sono gli aspetti più "soft" di un potenziale partner - i suoi processi, le sue certificazioni e il suo stile di comunicazione - a separare un semplice fornitore da un partner strategico. Questi elementi sono fondamentali per la buona riuscita di un progetto, soprattutto quando si ha a che fare con la complessità di componenti di grandi dimensioni.

Certificazioni e sistemi di gestione della qualità

Le certificazioni non sono solo pezzi di carta: sono la prova dell'impegno di un'azienda per la qualità, la coerenza e il miglioramento continuo. Dimostrano che esiste un sistema solido per gestire ogni aspetto del processo produttivo.

La linea di base ISO 9001

Come minimo, ogni potenziale partner dovrebbe essere certificato ISO 9001. Questo standard internazionale garantisce che l'azienda abbia un Sistema di Gestione della Qualità (SGQ) ben documentato. Significa che ha definito i processi per tutto ciò che riguarda i preventivi e l'inserimento degli ordini, la tracciabilità dei materiali, il controllo dei processi, le ispezioni e le azioni correttive. È la garanzia che l'azienda non si limita a fare le cose per caso, ma le fa apposta.

Certificazioni specifiche del settore

Se il vostro progetto è destinato a un settore regolamentato, cercate le certificazioni pertinenti. Ad esempio, AS9100 è fondamentale per i componenti aerospaziali, mentre IATF 16949 è lo standard per l'industria automobilistica. Queste certificazioni dimostrano che il partner conosce i severi requisiti di documentazione, tracciabilità e qualità specifici del vostro settore. Parlano la stessa lingua della conformità e della gestione del rischio che parlate voi.

Valutazione della comunicazione e del supporto al progetto

Per un progetto lungo e complesso di lavorazione di grandi pezzi, una comunicazione chiara e coerente è il collante che tiene insieme tutto.

Il valore di un contatto dedicato

Scoprite come gestiscono i progetti. Avrete un unico punto di contatto, come un project manager o un ingegnere dedicato? Avere una persona che conosce a fondo il vostro progetto è preziosissimo. Impedisce che le cose si perdano nella traduzione tra i vari reparti e garantisce aggiornamenti tempestivi e accurati. Questa è una parte fondamentale della filosofia di PTSMAKE: vogliamo rendere il processo semplice e trasparente per i nostri clienti.

Tempi di consegna e trasparenza

Diffidate dei partner che promettono tempi di consegna irrealisticamente rapidi per pezzi di grandi dimensioni. Un partner credibile fornirà una tempistica dettagliata e realistica del progetto, che tenga conto dell'approvvigionamento dei materiali, della programmazione, dell'impostazione della macchina, dei tempi di lavorazione, dei processi di finitura e del controllo qualità. Chiedete loro di illustrarvi il loro programma di produzione. La trasparenza è segno di un partner esperto e affidabile.

Una semplice matrice di valutazione può aiutarvi a confrontare i potenziali partner in modo oggettivo:

| Criterio | Cosa cercare | Bandiere rosse |

|---|---|---|

| Esperienza | Casi di studio di parti di dimensioni/materiali simili | Risposte vaghe, nessun esempio pertinente |

| Attrezzatura | CNC a 5 assi di grande formato, CMM e gru | Macchine obsolete, assenza di strumenti di ispezione |

| Certificazioni | ISO 9001, AS9100 (se applicabile) | Nessuna certificazione, officina disordinata |

| Comunicazione | Responsabile di progetto dedicato, aggiornamenti chiari | Risposte lente, contatti multipli |

La scelta del partner giusto per la lavorazione CNC di pezzi di grandi dimensioni va oltre le dimensioni della macchina. Richiede un esame approfondito della loro esperienza nel mondo reale, delle attrezzature di supporto, dei sistemi di qualità e dei protocolli di comunicazione. Una valutazione approfondita di questi criteri chiave vi assicura di trovare un partner affidabile in grado di gestire le sfide uniche dei progetti su larga scala. Questa diligenza a monte è il modo migliore per garantire che i vostri componenti complessi siano consegnati in tempo e secondo le vostre esatte specifiche.

Casi di studio: Storie di successo nella lavorazione CNC di grandi pezzi?

Vi siete mai chiesti come la precisione teorica si traduca in un successo reale per i componenti di grandi dimensioni? Oppure avete affrontato un progetto in cui la scala pura e semplice sembrava sfidare la precisione richiesta?

Le storie di successo nella lavorazione CNC di grandi parti evidenziano come partner esperti riescano a superare sfide complesse come la stabilità dei materiali e le tolleranze ristrette su scale enormi. Questi esempi reali, dal settore aerospaziale a quello energetico, dimostrano risultati tangibili, dalla riduzione dei tempi di assemblaggio al miglioramento delle prestazioni dei componenti, dimostrando il valore della pianificazione strategica.

La teoria è una cosa, ma è nell'esecuzione che emergono le vere sfide della lavorazione CNC di grandi pezzi. Vedere come queste sfide vengono affrontate nella pratica fornisce le lezioni più preziose. Nel nostro lavoro presso PTSMAKE, abbiamo collaborato con clienti a progetti il cui successo dipendeva dal superamento di immensi ostacoli tecnici. Vediamo un paio di esempi.

La sfida: tolleranze aerospaziali senza compromessi

Un cliente del settore aerospaziale si è rivolto a noi con un progetto per una costola strutturale dell'ala lavorata da una grande billetta di alluminio 7075. Il pezzo era lungo oltre 3 metri, con pareti sottili e tasche profonde. Le sfide principali consistevano nel prevenire la deformazione del materiale durante la lavorazione e nel mantenere le rigorose tolleranze geometriche richieste per l'assemblaggio dell'aereo. La sola materia prima rappresentava un investimento significativo, quindi non c'era spazio per gli errori.

La nostra soluzione: Una strategia di lavorazione in più fasi

Abbiamo sviluppato una strategia completa che va oltre la semplice programmazione di un percorso utensile. In primo luogo, abbiamo utilizzato un centro di lavoro a 5 assi per ridurre al minimo le impostazioni, poiché ogni riattrezzatura introduce un potenziale errore. Il cuore della nostra soluzione è stato un processo di lavorazione in più fasi. Abbiamo iniziato con una fase di sgrossatura per rimuovere la maggior parte del materiale, lasciando uno strato consistente. Poi, il pezzo è stato sottoposto a un trattamento termico controllato di distensione. Questa fase è stata fondamentale per stabilizzare il materiale. Dopo la stabilizzazione, abbiamo eseguito passaggi di semifinitura e finitura finale con utensili ad alta velocità per ottenere la finitura superficiale e la precisione dimensionale richieste. Abbiamo anche progettato e costruito attrezzature personalizzate con più punti di appoggio per evitare vibrazioni e deviazioni durante la lavorazione. La macchina precisione volumetrica10 è stato calibrato appositamente per questo lavoro, per garantire la precisione su tutta la sua corsa.

| Aspetto | Sfida iniziale | Soluzione implementata |

|---|---|---|

| Stabilità del materiale | Alto rischio di deformazione in alluminio 7075 | Lavorazione multistadio con scarico intermedio delle tensioni |

| Controllo della tolleranza | GD&T stretto su una lunghezza di 3 metri | Lavorazione a 5 assi, fissaggio personalizzato, tastatura in-process |

| Rischio di processo | Costo elevato degli scarti di materiale | Simulazione e verifica dettagliate prima della lavorazione |

Il risultato è stato un componente che soddisfa perfettamente tutte le specifiche. Si è integrato perfettamente nell'assemblaggio del cliente, riducendo i tempi di montaggio e garantendo l'integrità strutturale dell'ala.

Il successo nella produzione di grandi pezzi non è limitato al settore aerospaziale. I principi della pianificazione meticolosa e del controllo dei processi si applicano a tutti i settori, dai macchinari industriali agli utensili per l'industria automobilistica. Ogni settore presenta una serie di sfide geometriche e di materiali uniche.

La sfida: Precisione e stabilità per una grande base di macchine

Un altro progetto memorabile riguardava la produzione di un basamento di una macchina di grandi dimensioni per un'azienda produttrice di semiconduttori. Si trattava di un'enorme fusione di ghisa grigia, che fungeva da base per un sistema di litografia ad alta precisione. I requisiti principali erano un'eccezionale planarità sulla superficie superiore (entro pochi micron su 2 metri) e il parallelismo tra più punti di montaggio. Il peso e le dimensioni del pezzo rendevano incredibilmente difficili la movimentazione e la lavorazione.

Il nostro approccio: Una fusione di tecnologia e controllo dei processi

Per affrontare questo problema, abbiamo utilizzato una delle nostre grandi frese a portale. Il primo passo è stato creare un piano dettagliato per sollevare e fissare il pezzo sul basamento della macchina senza introdurre tensioni o distorsioni. Abbiamo utilizzato dei laser tracker per verificare l'impostazione iniziale e l'allineamento prima di eseguire il primo taglio. Il processo di lavorazione stesso è stato attentamente sequenziato per gestire l'espansione termica. Abbiamo utilizzato un refrigerante passante per mantenere la zona di taglio a una temperatura stabile. Dopo la fresatura delle superfici primarie, il pezzo è stato lasciato normalizzare per 24 ore sulla macchina prima di eseguire le ultime, leggere passate di finitura. Questo approccio paziente ha garantito la stabilità del materiale e la precisione della geometria finale.

| Metrico | Obiettivo del progetto | Risultato raggiunto |

|---|---|---|

| Planarità della superficie | < 10 µm su 2000 mm | 7 µm su 2000 mm |