Scegliere il produttore di lavorazioni CNC sbagliato può far deragliare l'intera tempistica e il budget del progetto. Ho visto team di ingegneri lottare con una qualità incoerente, scadenze non rispettate e fornitori che scompaiono quando sorgono domande tecniche.

Il giusto produttore di lavorazioni CNC combina capacità comprovate, certificazioni di qualità, programmi di consegna affidabili e comunicazione reattiva per garantire che i vostri pezzi soddisfino le specifiche in tempo e nel rispetto del budget.

In PTSMAKE, lavoro con team di ingegneri che si trovano regolarmente di fronte a questa decisione. I produttori che scegliete hanno un impatto diretto sulla qualità del prodotto, sui tempi del progetto e sul successo complessivo. Questa guida illustra gli otto fattori chiave che separano i partner affidabili per la lavorazione CNC da quelli che creano grattacapi. Imparerete a valutare le capacità, gli standard di qualità e a creare partnership che supportino i vostri progetti dal prototipo alla produzione.

Conoscere le capacità di lavorazione CNC

Vi è mai capitato di progettare un pezzo complesso, per poi scoprire che la sua produzione era molto più impegnativa o costosa del previsto? Questo scollamento spesso deriva da una lacuna nella comprensione delle capacità produttive.

La comprensione delle capacità di lavorazione CNC implica la conoscenza dei processi principali, come la fresatura e la tornitura, delle opzioni avanzate, come i sistemi multiasse e ibridi, e del modo in cui consentono tolleranze ristrette e geometrie complesse. Questa conoscenza aiuta a colmare il divario tra l'intento progettuale e la producibilità, garantendo qualità e innovazione.

La base: Fresatura e tornitura

La lavorazione CNC è un processo sottrattivo. Si parte da un blocco solido di materiale e lo si taglia con precisione per creare un pezzo finito. I due metodi fondamentali per farlo sono la fresatura e la tornitura. Sebbene entrambi taglino il materiale, il loro approccio è completamente diverso e la scelta di quello giusto è il primo passo verso un piano di produzione efficiente. Nei nostri progetti alla PTSMAKE, spesso iniziamo la conversazione chiarendo se un pezzo è "a prevalenza di fresatura" o "a prevalenza di tornitura" per impostare la giusta strategia fin dall'inizio.

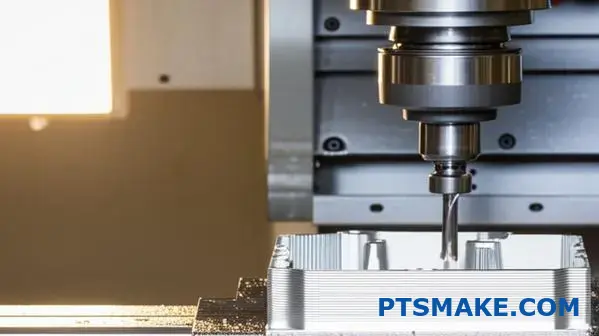

Fresatura CNC: Modellare con un utensile rotante

Nella fresatura CNC, il pezzo da lavorare viene tenuto fermo mentre un utensile da taglio rotante si muove lungo più assi per rimuovere il materiale. Questo metodo è incredibilmente versatile ed è ideale per creare superfici piane, tasche, scanalature e contorni 3D complessi.

- Fresatura a 3 assi: Si tratta della forma più comune, in cui l'utensile si muove nelle direzioni X, Y e Z. È perfetta per i pezzi più semplici come staffe, alloggiamenti e piastre.

- Fresatura a 5 assi: È qui che le cose si fanno interessanti. Con l'aggiunta di due assi di rotazione, l'utensile da taglio può avvicinarsi al pezzo da qualsiasi angolazione. Questo permette a un abile

produttore di lavorazioni cncper creare geometrie molto complesse in un'unica configurazione, il che migliora drasticamente l'accuratezza riducendo gli errori che possono verificarsi quando un pezzo viene rifissato manualmente. Inoltre, migliora i tempi di ciclo e può creare superfici più lisce e organiche.

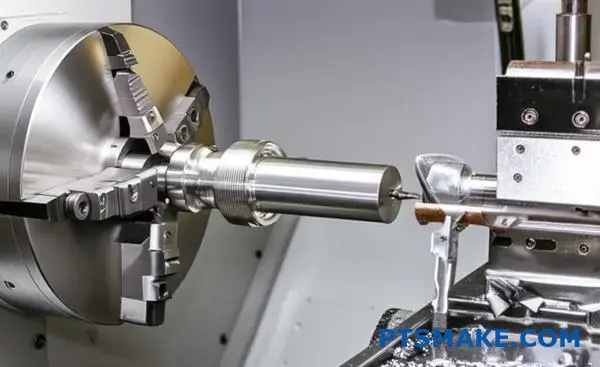

Tornitura CNC: Precisione in rotazione

Nella tornitura CNC, il pezzo ruota ad alta velocità mentre un utensile da taglio fermo rimuove il materiale. Questo processo viene utilizzato per creare pezzi cilindrici o conici. Si pensi ad alberi, perni, ugelli e dispositivi di fissaggio. Un tornio CNC è in grado di produrre in modo efficiente caratteristiche come scanalature, filettature e rastremazioni con una precisione eccezionale. I principi di Dimensionamento e tolleranza geometrica1 sono fondamentali per definire la concentricità e il runout degli elementi rispetto all'asse centrale del pezzo.

Ecco una semplice suddivisione per aiutarvi a distinguerli:

| Caratteristica | Fresatura CNC | Tornitura CNC |

|---|---|---|

| Movimento primario | Utensile rotante, pezzo fermo | Utensile fisso, pezzo in rotazione |

| Geometrie tipiche | Elementi quadrati/piatti, tasche, superfici 3D complesse | Caratteristiche cilindriche, coniche, filettate |

| Parti comuni | Involucri, staffe, collettori, anime di stampo | Alberi, perni, boccole, raccordi, ugelli |

| Macchina utensile | Centro di lavoro | Tornio |

La scelta non è sempre esclusiva. Molti componenti richiedono sia operazioni di fresatura che di tornitura per essere completati, ed è qui che entrano in gioco macchine multifunzione e un'attenta pianificazione dei processi.

Spingersi oltre i limiti: Capacità avanzate

Conoscere la differenza tra fresatura e tornitura è solo l'inizio. Il vero valore di una moderna produttore di lavorazioni cnc è la capacità di sfruttare le tecnologie avanzate per trasformare un progetto impegnativo in una realtà fisica. È qui che si passa dalla produzione di base a quella di alta precisione, consentendo una maggiore libertà di progettazione e prestazioni superiori del prodotto. Nelle passate esplorazioni con i clienti, abbiamo visto come spingersi oltre questi confini possa sbloccare innovazioni che in precedenza erano considerate impossibili da produrre.

La potenza della lavorazione multiasse e ibrida

Abbiamo accennato alla fresatura a 5 assi, ma il suo impatto merita di essere sottolineato. La capacità di lavorare un pezzo complesso in un'unica impostazione, spesso chiamata "produzione in un unico pezzo", è una svolta epocale. Non solo elimina il potenziale errore umano derivante da ripetute impostazioni, ma garantisce anche che tutte le caratteristiche siano perfettamente allineate tra loro. Si tratta di un aspetto cruciale per le applicazioni nel settore aerospaziale e dei dispositivi medici, dove la precisione è irrinunciabile.

La produzione ibrida fa un ulteriore passo avanti, combinando processi additivi (come la stampa 3D del metallo) e processi sottrattivi (lavorazione CNC) in un'unica macchina. Ciò consente di creare pezzi con canali di raffreddamento interni o strutture reticolari complesse, impossibili da lavorare tradizionalmente.

Ottenere tolleranze strette e finiture superficiali di qualità superiore

Per "tolleranza" si intende la deviazione accettabile per una determinata dimensione. Una tolleranza "stretta" potrebbe essere pari a ±0,005 mm (o 0,0002 pollici). Per ottenere questo risultato non basta una macchina avanzata, ma occorre un approccio olistico.

- Stabilità della macchina: La macchina stessa deve essere incredibilmente rigida e termicamente stabile per evitare minime deviazioni durante il funzionamento.

- Strumenti e strategia: La scelta dell'utensile da taglio, il suo rivestimento e il percorso utensile programmato hanno tutti un impatto enorme sulla precisione e sulla finitura finale.

- Ambiente: Anche le fluttuazioni della temperatura ambiente in officina possono influire sulle tolleranze dei pezzi sensibili. Per attenuare questo fenomeno, operiamo in un ambiente a clima controllato.

La finitura superficiale (misurata in Ra) è altrettanto importante, soprattutto per i pezzi che sigillano, scivolano o hanno requisiti estetici specifici. Processi diversi producono finiture diverse.

| Capacità | Specifiche tipiche | Impatto sul design | Ideale per |

|---|---|---|---|

| Tolleranza standard | ±0,1 mm (±0,004") | Ottimo per parti di uso generale, involucri | Prodotti di consumo, staffe strutturali |

| Tolleranza stretta | ±0,01 mm (±0,0004") | Consente di ottenere accoppiamenti, allineamenti e interfacce precisi. | Dispositivi medici, componenti aerospaziali, motori |

| Finitura standard | 3,2 μm Ra | Come lavorati, segni di utensili visibili | Superfici non critiche, componenti interni |

| Finitura fine | 0,8 μm Ra | Superficie liscia e riflettente | Superfici di tenuta, accoppiamenti di cuscinetti, parti estetiche |

La comprensione di queste funzionalità avanzate consente al progettista di specificare i requisiti con fiducia, sapendo che possono essere soddisfatti. E apre le porte alla creazione di prodotti più compatti, efficienti e affidabili.

Una conoscenza approfondita delle funzionalità CNC, dalla fresatura e tornitura di base alla lavorazione multiasse avanzata, è fondamentale. Questa conoscenza consente agli ingegneri di progettare per la producibilità, di ottenere tolleranze strette e geometrie complesse e, in definitiva, di creare prodotti di qualità superiore e più innovativi.

Come valutare gli standard di controllo della qualità?

Vi è mai capitato di approvare un preventivo basato su dichiarazioni di qualità impressionanti, per poi ricevere dei pezzi che non sono proprio all'altezza? Una piccola deviazione può bloccare l'intera linea di produzione.

Per valutare correttamente il controllo della qualità, è necessario guardare oltre un certificato appeso al muro. Un produttore affidabile di macchine per la lavorazione a controllo numerico dimostra la qualità attraverso una conformità ISO 9001 verificabile, ispezioni documentate durante il processo nelle fasi critiche e l'uso attivo del controllo statistico di processo (SPC) per prevenire le deviazioni prima che si verifichino.

Il fondamento della fiducia: Certificazioni e ispezioni

Quando si cerca un nuovo partner di produzione, le certificazioni sono la prima cosa che probabilmente si controlla. Servono come punto di riferimento per l'impegno di un'azienda nei confronti della qualità. Tuttavia, non tutte le certificazioni sono uguali e la carta in sé è meno importante dei sistemi che rappresenta.

ISO 9001: più di un semplice distintivo

Quasi tutti i produttori seri hanno un certificato ISO 9001. Ma cosa significa per il vostro progetto? Significa che l'azienda ha un Sistema di Gestione della Qualità (SGQ). Non si tratta di un semplice documento, ma di un quadro di riferimento per il funzionamento dell'azienda. Significa che l'azienda ha definito procedure per tutto ciò che riguarda la gestione delle materie prime in entrata, l'ispezione finale dei pezzi e la spedizione. Una parte fondamentale della ISO 9001 è il requisito del miglioramento continuo. Questo obbliga un produttore a tenere traccia delle non conformità, a trovare la causa principale e a implementare azioni correttive per evitare che si ripetano. Quando lavoriamo con clienti del settore aerospaziale o automobilistico, spesso dobbiamo conformarci a standard ancora più severi come AS9100 o IATF 16949, che si basano sulla ISO 9001 con requisiti specifici per il settore. L'esistenza di questi sistemi è un forte indicatore della maturità e dell'affidabilità di un fornitore. Dimostra che il fornitore dispone di un processo ripetibile per garantire la qualità. La scienza della Metrologia2 è alla base di tutti questi sistemi di qualità, garantendo che ogni misurazione sia accurata e affidabile.

Punti di ispezione: Individuare tempestivamente gli errori

Un piano di qualità è valido solo quanto la sua esecuzione. È qui che entrano in gioco le ispezioni. Affidarsi esclusivamente a un'ispezione finale prima della spedizione è un rischio enorme. A quel punto, se si riscontra un problema, l'intero lotto potrebbe essere scartato, con conseguenti ritardi e costi enormi. Ecco perché le ispezioni in-process non sono negoziabili.

| Tipo di ispezione | Scopo principale | Quando si verifica |

|---|---|---|

| Ispezione del primo articolo (FAI) | Convalidare che il processo di produzione sia in grado di produrre un pezzo che soddisfi tutte le specifiche. | Prima di avviare la produzione principale. |

| Ispezione in corso d'opera (IPI) | Per monitorare il processo e individuare eventuali deviazioni o usura degli utensili prima che si traducano in pezzi difettosi. | A intervalli programmati o in fasi critiche della produzione. |

| Controllo qualità finale (CQC) | Eseguire la verifica finale dei pezzi completati rispetto ai disegni e ai requisiti tecnici. | Al termine della produzione, prima dell'imballaggio. |

Nei progetti passati di PTSMAKE, abbiamo scoperto che l'implementazione di un controllo chiave in-process dopo un lungo ciclo di fresatura CNC per un componente complesso di un dispositivo medico ha ridotto il tasso di scarto finale di oltre 70%. Il controllo ha individuato una sottile usura degli utensili che non era evidente fino a quando non sono stati lavorati diversi elementi. Questo rilevamento precoce è ciò che distingue un fornitore reattivo da un partner proattivo.

Qualità guidata dai dati: Passare dal rilevamento alla prevenzione

I produttori più avanzati non si limitano a ispezionare la qualità, ma la inseriscono nel processo utilizzando i dati. Questo approccio proattivo riduce al minimo gli errori e garantisce la coerenza dal primo al decimillesimo pezzo.

Controllo statistico del processo (SPC)

Il controllo statistico di processo (SPC) è una potente metodologia basata sui dati. Invece di limitarsi a verificare se un pezzo è "buono" o "cattivo" (entro o fuori tolleranza), l'SPC monitora le prestazioni del processo stesso in tempo reale. Utilizziamo le carte di controllo per tracciare le misure dei campioni di produzione. Questi grafici hanno limiti di controllo superiori e inferiori calcolati in base ai dati storici del processo. Finché i punti dei dati rientrano casualmente in questi limiti, il processo è considerato "sotto controllo" e stabile. Se i punti iniziano a tendere verso un limite o mostrano un andamento non casuale, segnalano che qualcosa sta cambiando, forse un utensile che si sta usurando o una caratteristica del materiale che si è spostata. Questo ci permette di intervenire e correggere il problema prima non vengono mai prodotti pezzi fuori specifica. È l'ultima forma di assicurazione preventiva della qualità e un segno distintivo di un produttore di lavorazioni cnc di alto livello.

Gli strumenti giusti per il lavoro

Un controllo qualità efficace dipende dalla disponibilità di strumenti di misura adeguati e dal loro utilizzo. L'investimento di un fornitore nel suo laboratorio di qualità la dice lunga sulle sue capacità.

| Strumento di misura | Migliore applicazione | Precisione tipica ottenibile |

|---|---|---|

| Macchina di misura a coordinate (CMM) | Parti 3D complesse, verifica GD&T | Fino a 0,001 mm |

| Sistema di misura della visione | Caratteristiche 2D piccole e complesse, controlli in batch | Fino a 0,003 mm |

| Micrometro digitale | Diametri e spessori di alta precisione | Fino a 0,001 mm |

| Calibri per spine e filettature | Controlli Go/No-Go per i diametri dei fori e le filettature | Passa/Scarta rispetto a uno standard stabilito |

È fondamentale che tutti questi strumenti facciano parte di un programma di calibrazione rigoroso. Un micrometro non calibrato può dare un falso senso di sicurezza ed è probabilmente più pericoloso di nessuna misurazione. Alla PTSMAKE, i nostri registri di taratura sono una parte fondamentale del nostro SGQ e vengono regolarmente controllati. Ci assicuriamo che ogni misura che forniamo ai nostri clienti sia riconducibile a uno standard noto, garantendo la totale fiducia nei risultati. Questo approccio disciplinato è fondamentale per fornire pezzi che soddisfino le specifiche più esigenti.

La valutazione degli standard di qualità di un produttore va oltre il suo certificato ISO. Si tratta di confermare l'uso di ispezioni in-process per individuare tempestivamente gli errori e di strumenti basati sui dati, come l'SPC, per prevenirli completamente. L'impegno a utilizzare apparecchiature di misura calibrate e di alta precisione è il pezzo finale del puzzle.

Tempi di consegna e consegna puntuale.

Vi è mai capitato che la tempistica di un progetto venisse completamente stravolta da un singolo componente in ritardo? La frustrazione di veder slittare la data di lancio perché un fornitore non è riuscito a consegnare in tempo è un rischio che nessun ingegnere vuole correre.

Un produttore affidabile di lavorazioni CNC assicura consegne puntuali grazie alla padronanza della programmazione della produzione, all'accelerazione della prototipazione e alla gestione efficiente degli ordini di grandi volumi. Ciò è possibile grazie a sistemi di pianificazione avanzati, team di risposta rapida dedicati e comunicazione trasparente, che trasformano le promesse in tempistiche affidabili sia per i pezzi personalizzati che per quelli di produzione.

Quando si valuta un partner di produzione, il suo approccio alla programmazione è uno degli indicatori più critici della sua affidabilità. È molto più che inserire le date in un calendario. Una programmazione veramente affidabile è un sistema dinamico che bilancia la capacità delle macchine, la disponibilità dei materiali, la manodopera e i punti di controllo della qualità. Noi di PTSMAKE consideriamo il programma di produzione come il sistema nervoso centrale delle nostre operazioni, una mappa vivente che guida ogni parte dalla materia prima al prodotto finito.

Decodificare la complessità dei programmi di produzione

Un'idea sbagliata comune è che il lead time sia semplicemente la somma delle ore di lavorazione. In realtà, il processo inizia molto prima. Si tratta di una revisione dettagliata del Design for Manufacturability (DFM) per individuare potenziali problemi, seguita dalla programmazione CAM, dall'impostazione degli utensili e dall'approvvigionamento dei materiali. Ognuna di queste fasi ha una propria tempistica che deve essere perfettamente sincronizzata. Utilizziamo sistemi ERP integrati per creare un piano coeso, assicurando che le materie prime arrivino giusto in tempo per il loro slot macchina programmato e che gli utensili necessari siano preparati in anticipo. In questo modo si evita il comune collo di bottiglia in cui una macchina rimane inattiva, in attesa di materiali o istruzioni. Questo metodo di livellamento della produzione, talvolta noto come Heijunka3è fondamentale per creare un flusso di lavoro fluido e prevedibile, ridurre al minimo i tempi morti e massimizzare l'efficienza in tutti i progetti, non solo in quello in questione.

Velocità di prototipazione: il primo test di affidabilità

La capacità di un produttore di produrre prototipi in modo rapido e accurato è spesso un forte indicatore della sua efficienza complessiva. Prototipi rapidi e di alta qualità consentono di convalidare il progetto e di passare alla produzione con fiducia. Un processo di prototipazione lento, invece, può causare ritardi a cascata che si ripercuotono sull'intero ciclo di sviluppo. Abbiamo strutturato il nostro processo per separare la prototipazione rapida dalla produzione principale. Ciò comporta l'impiego di attrezzature dedicate e di un team specializzato che si concentra esclusivamente sulla realizzazione di prototipi in tempi rapidi, senza compromettere la precisione. Questo approccio semplificato accorcia notevolmente la fase iniziale di qualsiasi progetto.

Ecco un confronto tra un flusso di lavoro standard e uno ottimizzato:

| Caratteristica | Prototipazione standard | Prototipazione ottimizzata (il nostro approccio) |

|---|---|---|

| Revisione iniziale | 24-48 ore | Meno di 12 ore, con feedback DFM |

| Programmazione | Processo sequenziale | Programmazione parallela in fase di revisione |

| Allocazione della macchina | Coda di produzione generale | Cella di prototipazione rapida dedicata |

| Tempi di consegna tipici | 7-14 giorni lavorativi | 3-5 giorni lavorativi |

Questo flusso ottimizzato dimostra come un sistema proattivo di produttore di lavorazioni cnc può fornire un vantaggio significativo fin dall'inizio.

Al di là dei prototipi veloci, il vero banco di prova di un partner è la sua capacità di scalare fino a ordini di grandi volumi, mantenendo scadenze e qualità. Il passaggio dalla produzione di dieci pezzi a quella di diecimila pezzi introduce una serie di sfide logistiche completamente diverse. Un produttore che eccelle in questa transizione dimostra la sua capacità e diventa una risorsa strategica a lungo termine. Non si tratta solo di avere più macchine, ma di avere i processi, la catena di fornitura e i sistemi di qualità per supportare questa scala.

Strategie per scalare e garantire la tempestività

Per gestire con successo i grandi ordini è necessario un approccio proattivo, non reattivo. Ciò significa pianificare la capacità, gestire rigorosamente la catena di fornitura e implementare sistemi che anticipino i problemi prima che si verifichino. Abbiamo imparato che la trasparenza e la solidità dei processi interni sono la chiave per evitare le sorprese che portano ai ritardi. Un partner affidabile non vi lascerà mai indovinare lo stato del vostro ordine.

Da uno a mille: il processo di scalabilità

Quando un progetto passa dal prototipo alla produzione, creiamo un piano di produzione dettagliato. Ciò comporta l'approvvigionamento di materie prime all'ingrosso per ottenere prezzi migliori e garantirne la disponibilità, l'assegnazione di macchine o celle di produzione specifiche al progetto per garantire la coerenza e lo sviluppo di attrezzature o maschere personalizzate per accelerare i tempi di allestimento per gli ordini ricorrenti. Inoltre, il nostro programma di manutenzione preventiva assicura che i macchinari siano sempre in condizioni ottimali, riducendo al minimo il rischio di fermi macchina imprevisti che potrebbero bloccare una grande produzione. È questo tipo di lungimiranza che separa un fornitore medio da un vero partner di produzione.

Riduzione dei rischi comuni di consegna

Anche i piani meglio congegnati possono affrontare delle sfide. La differenza sta nel modo in cui un produttore si prepara e risponde ad esse. Nel corso degli anni, abbiamo sviluppato strategie chiare per ridurre le cause più comuni di ritardo.

| Causa comune del ritardo | Strategia di mitigazione proattiva |

|---|---|

| Carenza di materie prime | Creazione di una rete di fornitori multipli di materiali, preventivamente verificati. |

| Tempi di fermo macchina imprevisti | Implementare un programma di manutenzione preventiva rigoroso e basato sui dati. |

| Problemi di qualità a metà produzione | Utilizzare il controllo di qualità in-process (IPQC) per individuare tempestivamente le deviazioni. |

| Interruzioni della comunicazione | Assegnare un project manager dedicato come unico punto di contatto. |

Affrontando questi potenziali problemi, creiamo affidabilità nel nostro processo, assicurando che possiamo impegnarci con fiducia e rispettare le date di consegna da cui dipendono i nostri clienti.

La consegna puntuale non è un caso, ma il risultato di una pianificazione rigorosa e di una gestione proattiva. Un produttore affidabile di lavorazioni CNC padroneggia la programmazione della produzione, dalla prototipazione rapida ai grandi volumi, utilizzando sistemi avanzati, una comunicazione chiara e una solida riduzione dei rischi per garantire che i vostri pezzi arrivino come promesso.

Comunicazione e reattività dei fornitori

Vi è mai capitato che l'urgenza del vostro progetto si perdesse in un vuoto di risposte lente alle e-mail e di aggiornamenti vaghi? Siete stanchi di rincorrere i fornitori per ottenere informazioni di base che dovrebbero essere prontamente disponibili?

Una comunicazione efficace con i fornitori si basa su chiarezza, rapidità di quotazione e aggiornamenti proattivi. Un produttore di lavorazioni CNC reattivo affronta tempestivamente le modifiche al progetto, le domande tecniche e le richieste urgenti, creando fiducia e mantenendo il progetto nei tempi e nel budget previsti.

Il fondamento della fiducia: Comunicazione chiara e proattiva

Nel settore manifatturiero, la comunicazione non riguarda solo lo scambio di informazioni, ma è il fondamento di una partnership di successo. Quando un fornitore comunica in modo chiaro e proattivo, segnala il rispetto del vostro tempo, del vostro budget e degli obiettivi del vostro progetto. Non si tratta solo di un "piacere di avere", ma di una componente fondamentale che separa un fornitore medio da un vero partner di produzione. Senza di essa, anche la struttura tecnologicamente più avanzata può causare costosi ritardi e frustrazioni.

Dall'ambiguità alla chiarezza

Una comunicazione chiara inizia con l'ascolto. Un grande fornitore non si limita a leggere un ordine d'acquisto, ma cerca di capire il intento dietro il progetto. Pongono domande chiarificatrici sulle caratteristiche critiche, sulle tolleranze e sull'applicazione finale. In questo modo si garantisce che entrambe le parti condividano esattamente la stessa visione del pezzo finale, evitando malintesi che potrebbero portare a scarti o rilavorazioni. Questo processo di comprensione condivisa è fondamentale per il successo del progetto. Nei progetti di PTSMAKE, stabiliamo un unico punto di contatto per ogni progetto, per semplificare questo processo e garantire che nulla vada perso nella traduzione. Questo allineamento, o isomorfismo4Il rapporto tra il vostro progetto e il nostro piano di produzione non è negoziabile.

Il potere di un preventivo veloce

Un preventivo è spesso la prima vera interazione con un potenziale cliente. produttore di lavorazioni cnc. Un preventivo lento, incompleto o impreciso è un segnale di allarme importante. Fa pensare a processi interni disorganizzati o a una mancanza di interesse per il vostro progetto. Al contrario, un preventivo veloce, dettagliato e accurato dimostra efficienza e rispetto. Dimostra che il fornitore ha l'esperienza necessaria per analizzare rapidamente il progetto, valutare i requisiti di produzione e fornire una chiara ripartizione dei costi. Questa risposta iniziale definisce il tono dell'intero rapporto e vi dà la fiducia necessaria per andare avanti.

Aggiornamenti proattivi vs. risposte reattive

I fornitori migliori non aspettano che siate voi a chiedere un aggiornamento. Forniscono informazioni proattive in occasione delle tappe fondamentali del progetto. In questo modo si crea un'immensa fiducia e si elimina l'ansia dell'ignoto.

| Stile di comunicazione | Fornitore reattivo | Fornitore proattivo (il nostro approccio) |

|---|---|---|

| Inizio del progetto | Conferma la ricezione dell'OP. | Conferma il PO, fornisce un calendario stimato con le tappe principali. |

| Durante la produzione | Silenzioso, a meno che non si verifichi un problema. | Invia aggiornamenti in occasione di tappe fondamentali (ad esempio, materiale ricevuto, ispezione del primo articolo completata). |

| Problema potenziale | Informa l'utente dopo che il problema ha causato un ritardo. | Avverte di un potenziale problema e propone una soluzione prima che abbia un impatto sulla pianificazione. |

| Spedizione | Invia il numero di tracking su richiesta. | Invia il numero di tracking e conferma automaticamente la spedizione. |

Mantenere i progetti in carreggiata: La reattività in azione

La fiducia si costruisce attraverso una comunicazione proattiva, ma viene messa alla prova quando si presentano delle sfide. Raramente un progetto va esattamente come previsto. I file di progettazione vengono rivisti, emergono domande tecniche e si verificano urgenze inaspettate. Il modo in cui un fornitore risponde in questi momenti critici definisce il suo valore come partner. Un fornitore reattivo non si limita a reagire, ma dispone di sistemi per gestire questi eventi in modo efficiente, evitando che i piccoli problemi si trasformino in grandi ritardi.

Gestione agile delle modifiche di progetto

Le revisioni dei progetti sono una realtà nello sviluppo dei prodotti. Un fornitore attento lo sa e ha un processo chiaro per gestirle. Quando inviate un file CAD modificato, non dovreste aspettare giorni per la conferma. Il fornitore deve riconoscere rapidamente la modifica, valutarne l'impatto su costi e tempi e fornire un feedback chiaro per la vostra approvazione. In passato, con i nostri clienti, abbiamo visto come una risposta lenta a una semplice modifica del progetto possa ritardare la produzione di una settimana, con conseguenti ripercussioni sull'intero programma di lancio del prodotto. Per evitare che ciò accada, utilizziamo un processo formale di Engineering Change Notice (ECN) che garantisce che ogni revisione sia documentata, rivista dai nostri ingegneri e confermata con il cliente prima dell'implementazione.

Fornire risposte tecniche esperte

Quando avete una domanda tecnica - che si tratti della scelta del materiale, delle opzioni di finitura superficiale o di un suggerimento di Design for Manufacturability (DFM) - dovete parlare con un esperto. Un fornitore reattivo rende accessibili i suoi ingegneri. Non dovreste essere bloccati in un circolo vizioso con un addetto alle vendite che deve trasmettere le domande avanti e indietro. L'accesso diretto alle competenze ingegneristiche fornisce risposte immediate e precise che aiutano a prendere rapidamente decisioni informate. Questo approccio collaborativo garantisce che il pezzo finale non solo sia prodotto correttamente, ma sia anche ottimizzato in termini di prestazioni e costi.

Gestione delle richieste urgenti

A volte è necessario un pezzo ieri. Anche se non è sempre possibile, un fornitore reattivo avrà un protocollo chiaro per valutare le richieste urgenti. Non si limiteranno a dire "no". Valuteranno il loro programma di produzione attuale, esploreranno le opzioni di accelerazione e vi daranno una risposta realistica e onesta su ciò che è possibile ottenere.

| Fase di richiesta | Fornitore non reattivo | Fornitore reattivo |

|---|---|---|

| Contatto iniziale | Ci vogliono 24-48 ore per rispondere. | Risponde entro poche ore per confermare la richiesta. |

| Verifica di fattibilità | Risposta vaga: "Vedremo cosa possiamo fare". | Fornisce una risposta concreta sulla fattibilità e sulla potenziale tempistica entro un giorno lavorativo. |

| Costi | Fornisce una "tariffa urgente" gonfiata senza alcuna giustificazione. | Fornisce un preventivo chiaro e dettagliato su eventuali costi di spedizione (ad esempio, straordinari, spedizioni speciali). |

| Impegno | Fa una promessa che non può mantenere, causando un ritardo. | Si impegna a rispettare una tempistica realistica e fornisce aggiornamenti frequenti. |

Una comunicazione chiara e proattiva crea una fiducia fondamentale. Un fornitore veramente reattivo lo dimostra gestendo in modo efficiente le modifiche al progetto, le domande tecniche e le richieste urgenti, facendo avanzare il progetto senza costosi ritardi e rafforzando la partnership con ogni interazione.

Selezione del materiale e tracciabilità: Cosa aspettarsi dal produttore di macchinari CNC?

Vi è mai capitato di approvare un prototipo che sembrava perfetto, per poi vederlo fallire inaspettatamente sotto le sollecitazioni del mondo reale? Il problema è spesso nascosto nella storia non verificata del materiale.

Un produttore di lavorazioni CNC di alto livello verifica la qualità dei materiali attraverso rigorose ispezioni e test in entrata, mantiene una catena ininterrotta di tracciabilità dal mulino delle materie prime al pezzo finale e fornisce una documentazione completa come i rapporti di prova dei materiali (MTR) e i certificati di conformità (CoC) per garantire la conformità.

Il fondamento di qualsiasi pezzo lavorato di alta qualità è la materia prima stessa. Un'affermazione sull'utilizzo di una specifica qualità di alluminio o di acciaio inossidabile non ha alcun significato senza un solido processo di verifica. Noi di PTSMAKE consideriamo la verifica dei materiali non come un'ultima casella di controllo, ma come la prima fase critica del processo di produzione. Si tratta di creare fiducia dalle fondamenta.

Ispezione dei materiali in arrivo: La prima linea di difesa

Prima di essere accettato nel nostro inventario, qualsiasi materiale viene sottoposto a una rigorosa ispezione in entrata. Non si tratta solo di una rapida occhiata. Il nostro team di qualità controlla meticolosamente la consegna rispetto all'ordine di acquisto e alla documentazione del fornitore. Verifichiamo le dimensioni, cerchiamo eventuali difetti superficiali e ci assicuriamo che il materiale sia correttamente etichettato con il numero di calore o il numero di lotto. Questa fase iniziale è fondamentale perché consente di individuare le discrepanze più evidenti prima che possano entrare nel flusso di produzione, con un notevole risparmio di tempo e risorse. Qualsiasi materiale che non supera questo controllo iniziale viene immediatamente messo in quarantena e restituito al fornitore.

Test avanzati per una qualità indiscutibile

I controlli visivi sono importanti, ma non dicono tutto. Per verificare realmente l'integrità di un materiale, ci affidiamo a metodi di prova avanzati. I test specifici dipendono dal materiale e dai requisiti del cliente, soprattutto per i componenti utilizzati in applicazioni sensibili.

Verifica della composizione chimica

Per le leghe metalliche, la conferma dell'esatta composizione chimica è fondamentale. Utilizziamo analizzatori per l'identificazione positiva dei materiali (PMI), che utilizzano una tecnologia chiamata spettrometria5per verificare che la composizione elementare del materiale corrisponda al grado specificato. Ad esempio, la presenza della corretta percentuale di molibdeno nell'acciaio inox 316 è fondamentale per la sua resistenza alla corrosione. Una piccola deviazione può portare a guasti catastrofici in un ambiente marino o di lavorazione chimica.

Conferma delle proprietà meccaniche

La scheda tecnica di un materiale ne elenca le proprietà meccaniche, ma spesso eseguiamo noi stessi dei test per verificare queste affermazioni. Tra questi, le prove di durezza (con i metodi Rockwell o Brinell) e le prove di trazione. Le prove di trazione sono distruttive, in quanto tiriamo un campione fino a romperlo, ma forniscono dati preziosi sulla resistenza alla trazione finale, sulla resistenza allo snervamento e sull'allungamento. Questi dati confermano che il materiale funzionerà come previsto sotto stress meccanico.

| Metodo di test | Scopo primario | Scenari applicativi comuni |

|---|---|---|

| ID materiale positivo (PMI) | Per verificare la composizione chimica di una lega | Componenti aerospaziali, impianti medicali, recipienti ad alta pressione |

| Prova di durezza (Rockwell) | Per misurare la resistenza alla deformazione plastica localizzata | Parti trattate termicamente, superfici resistenti all'usura, controlli di qualità |

| Prove di trazione (distruttive) | Determinare la resistenza e la duttilità sotto tensione | Parti strutturali critiche, componenti portanti, convalida di nuovi materiali |

| Test a ultrasuoni (UT) | Per rilevare difetti interni come crepe o vuoti | Componenti critici per la sicurezza, billette di materie prime spesse, ispezioni delle saldature |

La verifica è solo metà dell'opera: il mantenimento della verifica durante l'intero processo di produzione è ciò che definisce un partner veramente affidabile. È qui che entra in gioco la tracciabilità. La tracciabilità è la capacità di seguire il percorso di uno specifico lotto di materiale dalla sua origine, attraverso ogni operazione di lavorazione, fino al pezzo finale confezionato. Per settori come l'aerospaziale, il medicale e l'automobilistico, non si tratta di una "cosa da avere", ma di un requisito obbligatorio.

La catena ininterrotta: Tracciabilità di lotti e partite

Dal momento in cui una barra o una lastra di materia prima viene accettata, le viene assegnato un numero di lotto interno unico. Questo numero lo collega direttamente al numero di calore del fornitore e al rapporto di prova del materiale associato. Questo ID interno viene quindi registrato e segue il materiale in ogni fase: taglio, fresatura CNC, tornitura, operazioni secondarie come il trattamento termico o l'anodizzazione e l'ispezione finale. Ogni ordine di lavoro specifica l'esatto lotto di materiale da utilizzare. In questo modo si crea una catena ininterrotta di documentazione. Nell'improbabile caso in cui si scopra in seguito un difetto del materiale, possiamo identificare istantaneamente ogni singolo pezzo prodotto da quel lotto specifico, anche se faceva parte di ordini diversi. Questa capacità è fondamentale per i richiami mirati, riducendo al minimo i rischi e le responsabilità per i nostri clienti.

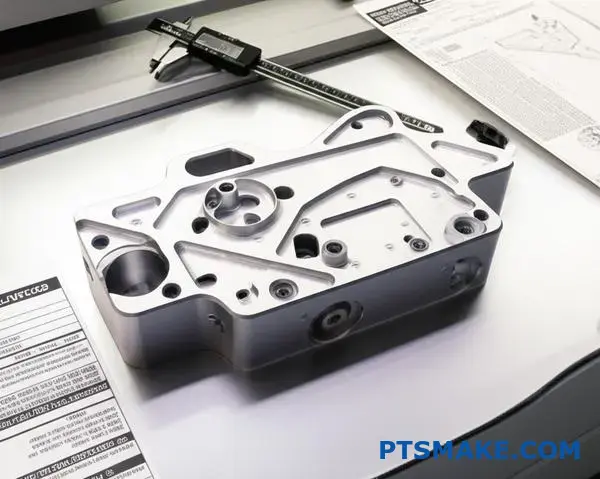

Documentazione: La prova di conformità

Come ingegnere o responsabile degli acquisti, non dovreste fidarvi della parola del produttore. La prova è nella documentazione. Un produttore professionale di macchinari CNC fornirà in modo proattivo una documentazione chiara e completa.

Rapporti di prova sui materiali (MTR)

Noto anche come rapporto di prova della cartiera o rapporto di prova certificato della cartiera (CMTR), questo documento proviene direttamente dal produttore del materiale. È il "certificato di nascita" del materiale. Descrive in dettaglio i risultati dei test eseguiti sul numero di calore specifico del materiale, compresa l'analisi chimica precisa e le proprietà meccaniche. Ci assicuriamo sempre che l'MTR che riceviamo corrisponda al materiale che stiamo utilizzando per il vostro progetto.

Certificati di conformità (CoC)

Mentre un MTR certifica la materia prima, un Certificato di Conformità (CoC) è un documento rilasciato da noi, il produttore del pezzo. Il CoC è la nostra dichiarazione formale che i pezzi finiti che abbiamo prodotto soddisfano tutte le vostre specifiche, dal materiale utilizzato alle tolleranze dimensionali, alla finitura e a qualsiasi altro requisito indicato nei vostri disegni e nell'ordine di acquisto. È l'ultima garanzia che ciò che ricevete è esattamente ciò che avete ordinato.

| Tipo di documento | Fornito da | Cosa certifica |

|---|---|---|

| Rapporto di prova del materiale (MTR) | Il mulino del materiale | Le proprietà chimiche e fisiche del lotto di materie prime (numero di calore). |

| Certificato di conformità (CoC) | Il produttore del pezzo (PTSMAKE) | Il pezzo finito è conforme a tutte le specifiche e ai requisiti del disegno. |

| Rapporto di ispezione finale | Il produttore del pezzo (PTSMAKE) | I dati dimensionali misurati per caratteristiche specifiche sui pezzi finiti. |

L'affidabilità di un pezzo inizia dal suo materiale. Un produttore affidabile di lavorazioni CNC assicura la qualità attraverso rigorosi test di verifica e mantiene un registro di tracciabilità completo e ininterrotto. Questo processo, supportato da una documentazione chiara come MTR e CoC, garantisce che i componenti finali soddisfino i severi requisiti di qualsiasi settore.

Efficacia dei costi e ingegneria del valore

Non riuscite a capire perché i preventivi per la lavorazione CNC variano così tanto? Temete che il prezzo più basso possa essere accompagnato da costi nascosti, come ritardi o scarsa qualità, facendo deragliare il budget del vostro progetto?

Il vero rapporto costo-efficacia di un produttore leader di lavorazioni meccaniche CNC non consiste nel sacrificare la qualità per un prezzo più basso. Si ottiene grazie a una miscela strategica di processi efficienti, automazione intelligente e progettazione collaborativa per la producibilità (DFM) per massimizzare il valore dal prototipo alla produzione.

Un'idea sbagliata comune è che l'efficacia dei costi significhi semplicemente trovare l'offerta più economica. Tuttavia, il vero costo di un pezzo lavorato va ben oltre il prezzo iniziale. Include i costi potenziali di ritardi, scarti e guasti sul campo. Un partner strategico per la lavorazione CNC si concentra sulla fornitura di valore a lungo termine, ottimizzando ogni fase del processo di produzione. Questo inizia molto prima che la macchina inizi a tagliare.

Il potere del Design for Manufacturability (DFM)

Una delle aree più significative per l'ottimizzazione dei costi è la DFM. Si tratta di un processo collaborativo in cui lavoriamo con il team di progettazione per apportare piccole modifiche che possono portare a grandi risparmi. Ad esempio, in un progetto passato dell'PTSMAKE, il progetto di un cliente prevedeva diverse tasche profonde con angoli interni molto acuti. Pur essendo realizzabile, richiedeva un'utensileria specializzata e tempi di lavorazione significativamente più lunghi. Suggerendo un raggio d'angolo leggermente più ampio, abbiamo mantenuto la piena funzionalità del pezzo, riducendo al contempo i tempi di lavorazione di oltre 30%. Questa semplice modifica, apportata prima dell'inizio della produzione, ha fatto risparmiare al cliente un importo considerevole sul suo ordine di grandi volumi.

Processi efficienti e ottimizzazione del percorso utensile

All'interno dell'officina, l'efficienza è fondamentale. Il software CAM avanzato ci permette di creare percorsi utensile altamente ottimizzati che riducono al minimo i movimenti della macchina e i tempi di ciclo. Ogni secondo risparmiato su un singolo pezzo si traduce in una significativa riduzione dei costi su un ciclo di produzione. Ci concentriamo anche sulla minimizzazione dei tempi di allestimento attraverso attrezzature modulari e procedure standardizzate. Questa agilità ci permette di passare rapidamente da un lavoro all'altro, riducendo le spese generali e rendendoci più competitivi sia per i piccoli che per i grandi lotti. Questa eccellenza operativa è un segno distintivo di un'azienda di alto livello. produttore di lavorazioni cnc. Una metrica cruciale che monitoriamo è la Tempo di lavorazione6che ci aiuta ad allineare il nostro ritmo di produzione direttamente alla domanda dei clienti, evitando la sovrapproduzione e gli sprechi.

Selezione e utilizzo dei materiali

I costi dei materiali possono rappresentare una parte consistente del prezzo finale di un pezzo. Il nostro ruolo non si limita a ordinare il materiale specificato. Analizziamo la geometria del pezzo per selezionare la dimensione della materia prima più appropriata, riducendo al minimo gli scarti. Per un recente componente aerospaziale, abbiamo scoperto che, riorientando leggermente il pezzo sul materiale di magazzino, potevamo ridurre gli scarti di 15%, trasferendo i risparmi direttamente al cliente.

| Tattica di ottimizzazione | Approccio standard | Approccio ottimizzato | Impatto potenziale sui costi |

|---|---|---|---|

| Angoli interni | Angoli vivi a 90° | Angoli raggiati (ad esempio, 3 mm) | 20-40% riduzione del tempo di lavorazione |

| Uso del materiale | Dimensione predefinita dello stock | Dimensioni ottimizzate del nido e dello stock | 5-15% riduzione del costo del materiale |

| Spessore della parete | Pareti molto sottili (<0,5 mm) | Pareti uniformi e più spesse (>1 mm) | Riduce le vibrazioni, migliora la finitura |

| Tolleranze | Troppo stretto dappertutto | Solo tolleranze critiche | Riduzione dei tempi di ispezione e degli scarti |

Bilanciare il "triangolo di ferro" del prezzo, della qualità e della scalabilità è una sfida costante, soprattutto quando si passa da un singolo prototipo a una produzione completa. Ciò che funziona per una fase può non essere ottimale per l'altra. La chiave è lavorare con un partner di produzione che sappia come gestire questi compromessi e che sia in grado di fornire un chiaro percorso di crescita.

Prototipazione: Velocità e feedback più che costo unitario

Durante la fase di prototipazione, gli obiettivi principali sono la velocità e la validazione del progetto. Il costo per pezzo sarà naturalmente più alto, perché i costi di configurazione vengono ammortizzati su una o poche unità. In questa fase, il valore non si trova nel prezzo più basso. Si tratta di tempi di consegna rapidi che consentono al team di ingegneri di iterare più velocemente. Il valore si trova anche nella qualità del feedback. Alla PTSMAKE, quando produciamo un prototipo, non ci limitiamo a spedire un pezzo, ma forniamo un rapporto DFM che evidenzia potenziali opportunità di risparmio per la produzione futura. Questo investimento nella fase iniziale della collaborazione dà i suoi frutti quando è il momento di scalare.

Produzione: Spostare l'attenzione su scalabilità e coerenza

Quando si passa alla produzione di bassi volumi o di massa, il modello economico cambia. L'attenzione si sposta sulla riduzione del costo per pezzo, mantenendo la coerenza assoluta. È qui che il lavoro iniziale di DFM diventa fondamentale. Anche l'automazione gioca un ruolo più importante. Per le serie più grandi, potremmo implementare bracci robotici per caricare e scaricare i pezzi o utilizzare sonde in-process per automatizzare i controlli di qualità. Questi investimenti riducono i costi di manodopera e gli errori umani, garantendo che ogni pezzo, dal primo al decimillesimo, risponda esattamente alle stesse specifiche.

Il vero significato di scalabilità

Un sistema realmente scalabile produttore di lavorazioni cnc non si limitano ad avere più macchine, ma hanno processi scalabili. Ciò significa disporre di sistemi di qualità solidi in grado di gestire un aumento dei volumi, di catene di fornitura consolidate per i materiali e dei controlli di processo necessari per garantire la coerenza. Quando valutate un partner, chiedetegli come gestirebbe un aumento di 10 volte del volume degli ordini. La risposta rivelerà la loro reale scalabilità.

| Fase del progetto | Obiettivo primario | Driver di costo chiave | Focus sul partner ideale |

|---|---|---|---|

| Prototipo | Velocità e convalida del progetto | Tempo di configurazione e feedback tecnico | Tempi rapidi, esperienza DFM |

| Basso volume | Convalida del processo e adattamento al mercato | Tempo di lavorazione e materiale | Configurazioni flessibili, controllo del processo |

| Alto volume | Costo per pezzo e coerenza | Automazione e approvvigionamento dei materiali | Tempi di ciclo ottimizzati, catena di fornitura |

Una gestione efficace dei costi nella lavorazione CNC va oltre il prezzo. Si tratta di una partnership incentrata sull'ingegneria del valore attraverso un DFM intelligente, processi efficienti e una strategia chiara per bilanciare prezzo, qualità e scalabilità man mano che il progetto si evolve da un singolo prototipo alla produzione completa.

Gestire la complessità di più fornitori

Siete stanchi di destreggiarvi tra i fogli di calcolo di più fornitori, di rincorrere gli aggiornamenti di diversi contatti e di avere a che fare con una qualità incoerente? Questa complessità crea ritardi e fa saltare il budget?

La soluzione è consolidare la vostra catena di fornitura con un unico partner integrato. Lavorare con un unico produttore esperto di lavorazioni CNC snellisce la comunicazione, unifica il controllo qualità e semplifica la logistica, facendovi risparmiare tempo, denaro e stress.

Gli oneri nascosti di una catena di fornitura frammentata

La gestione di più fornitori può sembrare un buon modo per diversificare il rischio o trovare il prezzo più basso per ogni componente, ma spesso introduce costi nascosti e inefficienze che possono paralizzare un progetto. La complessità va ben oltre la semplice gestione di qualche fattura in più. Nella mia esperienza, queste sfide si moltiplicano rapidamente, creando un notevole attrito nel ciclo di vita dello sviluppo del prodotto.

Interruzioni della comunicazione

Quando si lavora con fornitori diversi per la lavorazione CNC, lo stampaggio a iniezione e la finitura, si creano linee di comunicazione multiple e scollegate. Ogni fornitore ha un punto di contatto diverso, uno stile di comunicazione diverso e potenzialmente un fuso orario diverso. Un semplice aggiornamento del progetto richiede il coordinamento con ogni singolo fornitore, per assicurarsi che tutti comprendano la modifica e il suo impatto sul processo. Questo crea opportunità di interpretazione errata, con conseguenti errori, rilavorazioni e ritardi. Quello che dovrebbe essere un semplice aggiornamento diventa un compito logistico complesso, che sottrae tempo prezioso alla progettazione.

Controllo di qualità incoerente

Ogni partner di produzione ha i propri standard e processi di garanzia della qualità (QA). Un fornitore potrebbe avere tolleranze incredibilmente strette per le sue parti lavorate, mentre i componenti stampati di un altro hanno una variazione accettabile più ampia. Quando queste parti devono integrarsi perfettamente, anche differenze minime possono causare gravi problemi di assemblaggio. Ho visto progetti ritardati per settimane perché una parte lavorata a controllo numerico di un fornitore non si adattava perfettamente a un alloggiamento stampato a iniezione di un altro. La ricerca della causa principale diventa un gioco a rimpiattino, con voi nel mezzo. Questo problema di Frammentazione della catena di fornitura7 è una fonte comune di fallimento dei progetti.

Incubi logistici

Coordinare la logistica da più sedi è un lavoro a tempo pieno. Dovete gestire programmi di consegna scaglionati, tenere traccia delle spedizioni separate e gestire le pratiche doganali distinte per ogni importazione. Un ritardo da parte di un fornitore può creare un effetto domino, bloccando l'intera linea di produzione in attesa di un componente critico. Questo non solo incide sulle tempistiche, ma aumenta anche i costi di spedizione e di mantenimento delle scorte, poiché i componenti arrivano in tempi diversi e devono essere stoccati fino a quando non sono tutti pronti per l'assemblaggio.

Ecco una semplice ripartizione della complessità aggiunta:

| Aspetto | Scenario multifornitore | Partner unico |

|---|---|---|

| Comunicazione | Contatti multipli, fusi orari e stili di reporting. | Un unico punto di contatto per l'intero progetto. |

| Controllo qualità | Standard diversi, rischio di problemi di integrazione. | Sistema di controllo qualità unificato, che garantisce l'adattamento e il funzionamento di tutti i pezzi. |

| Logistica | Spedizioni multiple, moduli doganali e tempistiche. | Un'unica spedizione consolidata, con una semplificazione delle pratiche burocratiche. |

| Responsabilità | Responsabilità diffuse, possibilità di giochi di colpa. | Piena responsabilità per il risultato finale. |

Il vantaggio strategico di un partner per la produzione integrata

Passare da un approccio multifornitore a un unico partner non è solo una questione di convenienza: è una mossa strategica che offre un potente vantaggio competitivo. Un sistema integrato produttore di lavorazioni cnc che si occupa anche di servizi come lo stampaggio a iniezione, agisce come una vera e propria estensione del vostro team, allineando i propri processi agli obiettivi del vostro progetto dall'inizio alla fine. Questa sinergia trasforma il processo di approvvigionamento da una serie di transazioni in una partnership collaborativa.

Un'unica fonte di verità

Il vantaggio più immediato è quello di avere un unico punto di contatto. Alla PTSMAKE, i nostri project manager supervisionano ogni fase della produzione, dall'analisi DFM iniziale per un prototipo fresato a CNC al controllo qualità finale su un grande lotto di pezzi stampati. Quando avete una domanda o dovete fare una modifica, avete una persona da chiamare. Questa persona comprende l'intera portata del progetto e garantisce che qualsiasi modifica venga comunicata senza problemi a tutti i reparti interni. In questo modo si elimina il rischio di errori di comunicazione e si garantisce che tutti lavorino con lo stesso schema.

Qualità unificata e senza compromessi

Quando un partner è responsabile di tutti i componenti, è pienamente responsabile dell'adattamento e del funzionamento finale. Non c'è da puntare il dito. Un partner integrato garantisce che la finitura superficiale di un pezzo in alluminio lavorato sia perfetta per il processo di sovrastampaggio di cui si occuperà. Garantisce che un perno tornito dal CNC si inserisca con precisione in un ingranaggio stampato a iniezione, perché controlla le tolleranze di entrambi. Il nostro sistema di qualità alla PTSMAKE è progettato per gestire queste interdipendenze, effettuando test di adattamento e controlli funzionali prima della spedizione. Questo processo di controllo qualità unificato riduce i tempi della catena di montaggio e garantisce che il prodotto finale soddisfi le vostre esatte specifiche.

Accelerazione dei tempi e semplificazione della logistica

Un partner integrato può ottimizzare l'intero flusso di produzione. Ad esempio, possiamo iniziare la lavorazione CNC degli inserti metallici critici mentre lo stampo a iniezione è ancora in fase di fabbricazione. Questa lavorazione parallela, gestita sotto lo stesso tetto, può ridurre significativamente i tempi di consegna complessivi rispetto all'attesa che un fornitore finisca prima di spedire i pezzi al successivo. Al termine della produzione, tutto viene consolidato in un'unica spedizione. Ciò significa una sola fattura, una sola serie di documenti doganali e una sola consegna da monitorare. Questa semplificazione non solo riduce il carico di lavoro amministrativo, ma abbassa anche i costi di spedizione e porta il prodotto sul mercato più velocemente.

Destreggiarsi tra più fornitori introduce costi nascosti dovuti a interruzioni della comunicazione, incongruenze qualitative e complessità logistiche. Collaborare con un unico fornitore integrato produttore di lavorazioni cnc snellisce le operazioni fornendo un unico punto di contatto, un controllo qualità unificato e una logistica semplificata, garantendo un processo produttivo più efficiente e affidabile.

Costruire partnership a lungo termine

Siete stanchi del ciclo infinito di preventivi e verifiche di nuovi fornitori per ogni singolo progetto? Temete che il nuovo fornitore non sia all'altezza dei vostri standard di qualità, causando costosi ritardi?

Una partnership solida e a lungo termine con un produttore di macchinari CNC è una risorsa strategica. Costruisce una base di fiducia, assicurando una qualità costante, un'affidabilità incrollabile e un'innovazione collaborativa che guida il successo sostenibile ben oltre un singolo ordine di acquisto.

La Fondazione: Passare dalla transazione alla fiducia

Scegliere un produttore di macchinari CNC non significa solo trovare il prezzo più basso, ma anche trovare un partner in grado di soddisfare costantemente le vostre specifiche. All'inizio, ogni rapporto è transazionale. Voi inviate un ordine di acquisto, loro consegnano i pezzi. Ma una vera partnership inizia a formarsi quando la transazione si evolve in una comprensione più profonda.

La coerenza è il re

Con un nuovo fornitore, dovete spiegare ogni volta i vostri standard di qualità, i vostri requisiti di finitura e le vostre tolleranze critiche. Un partner a lungo termine, invece, impara a conoscere le vostre preferenze. Sa quali superfici sono estetiche, quali dimensioni sono fondamentali per il funzionamento e come devono essere i rapporti di ispezione. Questa conoscenza condivisa elimina gli attriti e riduce drasticamente la possibilità di interpretazioni errate. Nel nostro lavoro all'PTSMAKE, abbiamo visto che questo Allineamento reciproco dei processi8 è la chiave per ridurre le non conformità e accelerare i tempi del progetto. Il produttore diventa un'estensione del vostro team di qualità, anticipando le vostre esigenze anziché limitarsi a reagire ai vostri disegni.

Il vero significato di affidabilità

L'affidabilità non è solo una consegna puntuale. Si tratta di comunicazione, trasparenza e risoluzione dei problemi. Un partner affidabile vi informa di un potenziale problema di produzione prima e non dopo la scadenza. Lavorano con voi per trovare una soluzione, che si tratti di modificare una tolleranza o di suggerire un materiale alternativo. Questa comunicazione proattiva crea un livello di fiducia che un rapporto transazionale una tantum non potrà mai raggiungere. Con il tempo, si smette di preoccuparsi se i pezzi arriveranno; si sa che arriveranno e che saranno giusti.

Questa tabella illustra la differenza di tempo investito quando si lavora con un nuovo fornitore rispetto a un partner consolidato su un progetto tipico:

| Compito | Tempo con il nuovo fornitore | Tempo con un partner affermato |

|---|---|---|

| Inserimento e selezione | 8-16 ore | 0 ore |

| Chiarimenti tecnici | 2-5 ore | <1 ora |

| Revisione degli standard di qualità | 3-6 ore | 0 ore |

| Gestione del progetto | Alto | Basso |

Come si può notare, i costi nascosti del continuo cambio di fornitore si sommano rapidamente, non solo in termini di denaro, ma anche di tempo prezioso per la progettazione.

Il guadagno: Collaborazione e vantaggio strategico

Una volta stabilite le basi della fiducia e dell'affidabilità, iniziano a emergere i reali vantaggi di una partnership a lungo termine. Il vostro produttore di macchinari CNC passa da semplice fornitore a collaboratore strategico che contribuisce attivamente al vostro successo.

Sbloccare l'innovazione collaborativa

Uno dei vantaggi più potenti è l'accesso al feedback proattivo del Design for Manufacturability (DFM). Un partner che comprende l'uso finale del prodotto può offrire spunti che vanno ben oltre la stampa. In un progetto passato con un cliente del settore automobilistico, il nostro contributo al DFM su un complesso alloggiamento in alluminio ha permesso di consolidare due componenti in uno solo. Questa modifica, suggerita dai nostri ingegneri che hanno compreso i loro obiettivi a lungo termine, non solo ha ridotto il costo del pezzo di 30% ma ha anche migliorato l'integrità strutturale del componente. Un nuovo fornitore, concentrato solo sull'ordine in corso, avrebbe semplicemente lavorato le due parti separate come da progetto. Questa innovazione collaborativa è possibile solo quando entrambe le parti investono nel risultato a lungo termine.

Ottenere un vantaggio competitivo

Una partnership strategica offre un vantaggio competitivo significativo, soprattutto in un mercato volatile. Quando si verificano carenze di materiale o la capacità delle macchine si riduce, chi pensate che darà la priorità a un produttore? Il cliente occasionale che cerca il prezzo più basso o il partner fedele con cui lavora da anni? L'accesso prioritario garantisce che le linee di produzione continuino a funzionare anche quando i concorrenti sono in panne. Fornisce un livello di resilienza della catena di fornitura impossibile da raggiungere attraverso relazioni puramente transazionali.

Ecco un confronto tra cosa aspettarsi da un fornitore transazionale e un partner strategico:

| Attributo | Fornitore transazionale | Partner strategico |

|---|---|---|

| Comunicazione | Reattivo | Proattivo e collaborativo |

| Ingresso DFM | Nessuno, o su richiesta | Offerta precoce e frequente |

| Risoluzione dei problemi | Segnalazioni di problemi | Propone soluzioni |

| Priorità | Basso | Alto |

| Focus | Prezzo per pezzo | Costo totale e valore a lungo termine |

In definitiva, investire in una partnership con un produttore di macchinari CNC significa non solo acquistare pezzi, ma assicurarsi capacità, esperienza e un alleato dedicato che si impegna ad aiutarvi a innovare e crescere.

La scelta di un produttore di macchinari CNC deve essere considerata una decisione strategica a lungo termine. Una partnership costruita sulla fiducia offre qualità costante, affidabilità e innovazione collaborativa, trasformando il vostro fornitore da una voce su un foglio di calcolo in un autentico vantaggio competitivo per la vostra azienda.

Scoprite come la padronanza del GD&T può migliorare notevolmente la comunicazione con il vostro produttore e garantire che i vostri pezzi siano realizzati correttamente al primo tentativo. ↩

Per saperne di più sulla scienza della misurazione e sul perché è fondamentale per ottenere risultati di produzione di alta precisione. ↩

Scoprite come questa tecnica di livellamento della produzione aiuta i produttori a garantire tempi di consegna stabili e prevedibili per tutti i clienti. ↩

Scoprite come questo principio di somiglianza strutturale assicura che il vostro intento progettuale sia perfettamente rispecchiato nel pezzo finale. ↩

Scoprite la scienza che sta alla base di come la spettrometria assicura che la composizione chimica del vostro materiale corrisponda alle specifiche tecniche. ↩

Scoprite come questo principio di produzione snella aiuta a ottimizzare il flusso di produzione e a ridurre i costi nella lavorazione CNC. ↩

Fate clic per scoprire come il superamento della frammentazione della catena di fornitura può incrementare direttamente l'efficienza del vostro progetto e ridurre rischi costosi. ↩

Scoprite come l'allineamento dei processi produttivi con il vostro partner possa ridurre gli sprechi e abbreviare il ciclo di sviluppo del prodotto. ↩